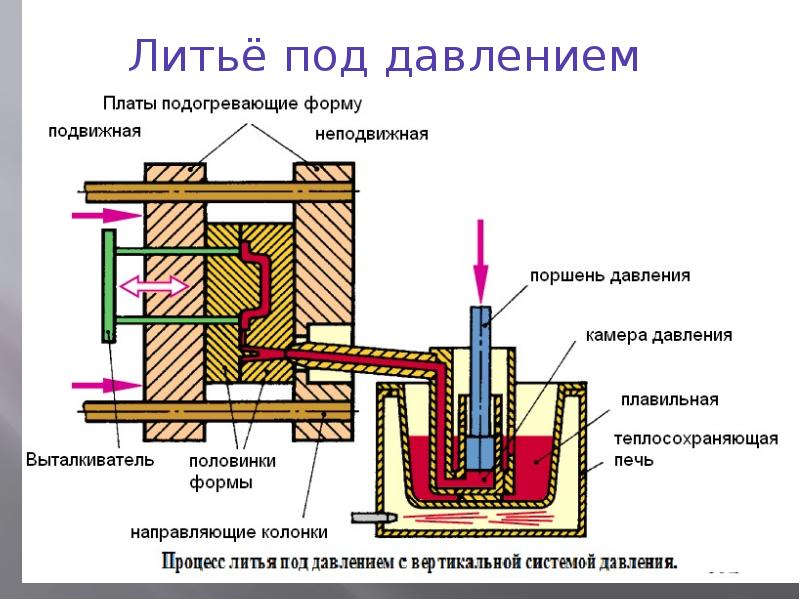

Виды литья под давлением

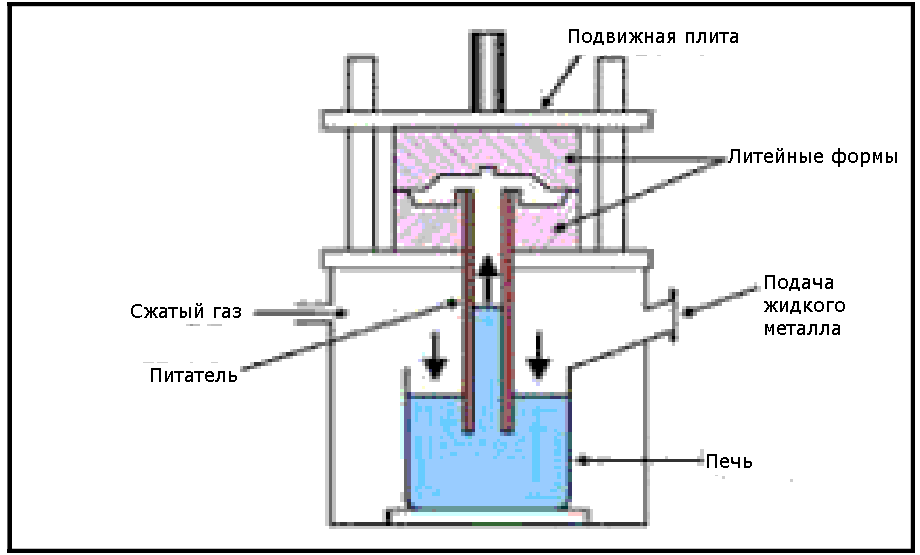

Литье металлов под низким давлением

Литье под низким давлением завоевало заслуженную популярность в цветной металлургии. Большая часть деталей малых, средних и больших серий для многих отраслей промышленности получают этим способом.

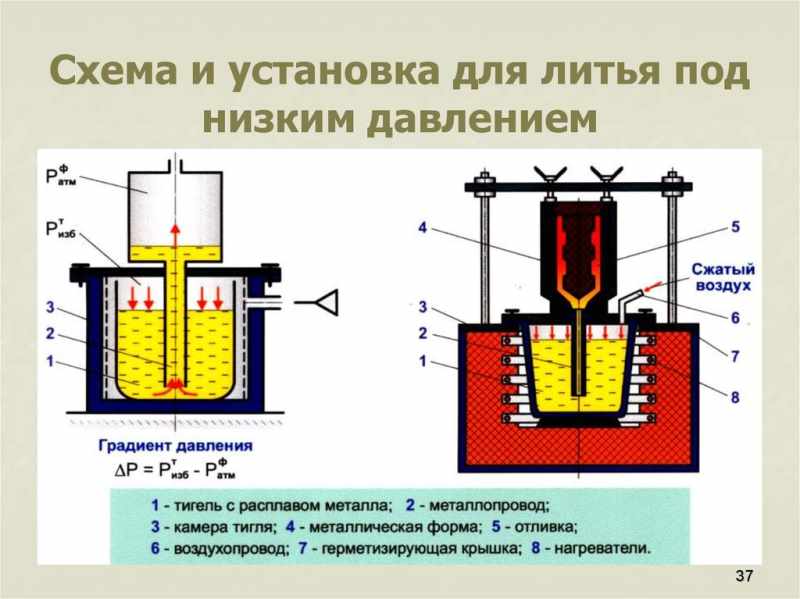

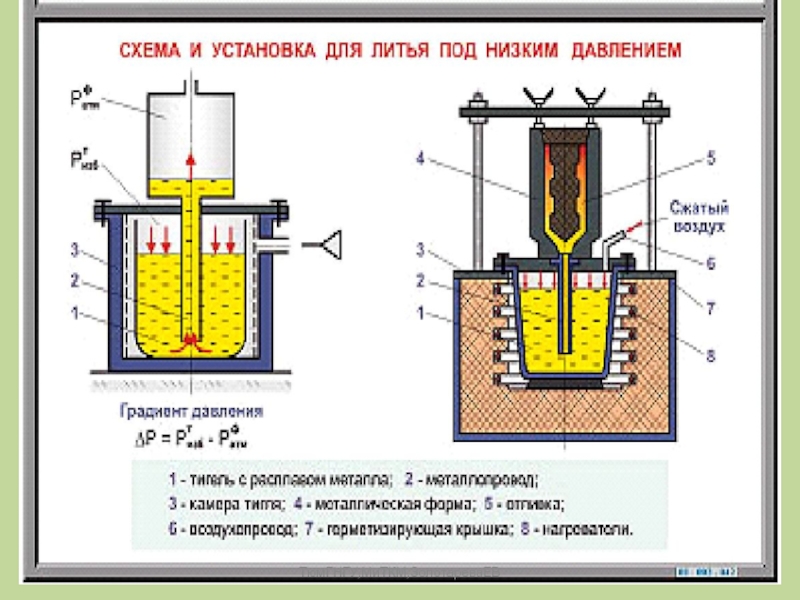

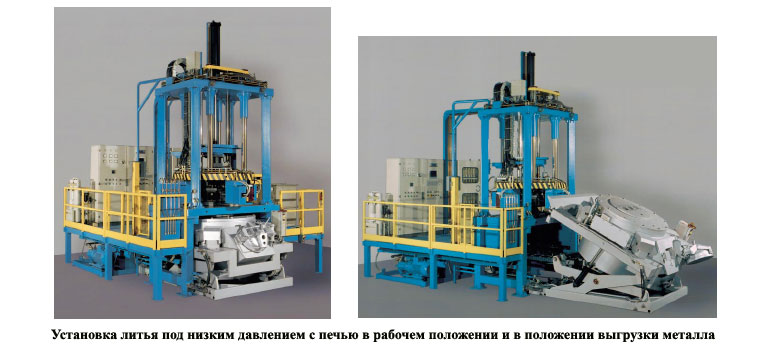

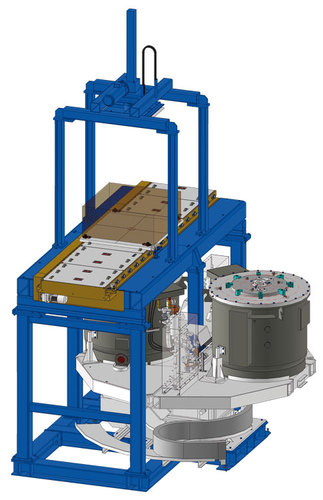

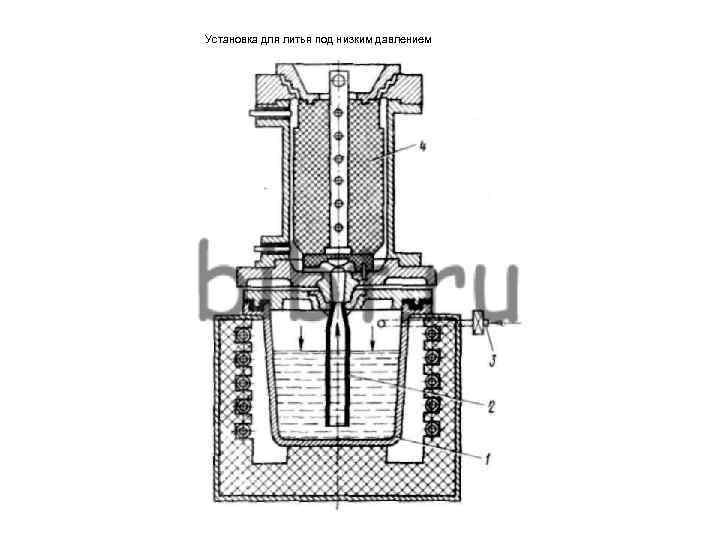

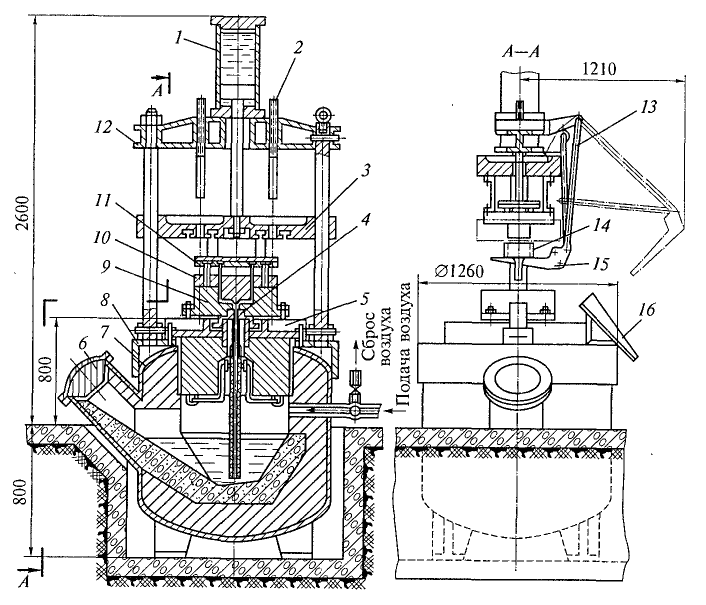

Установка для литья под низким давлением

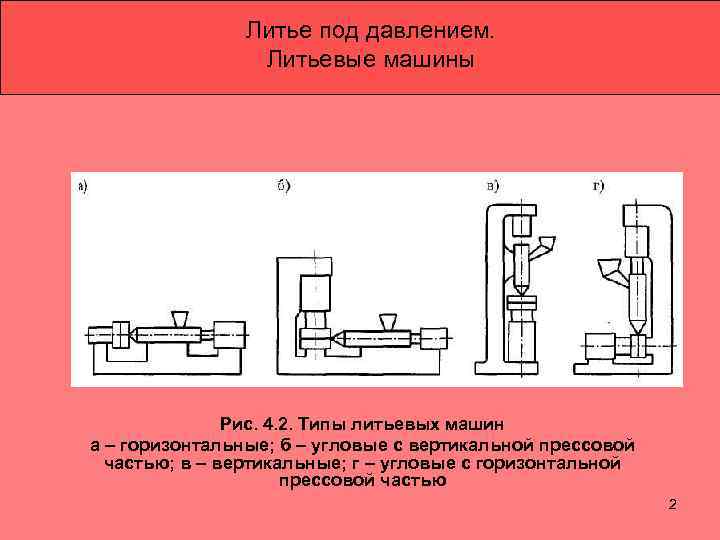

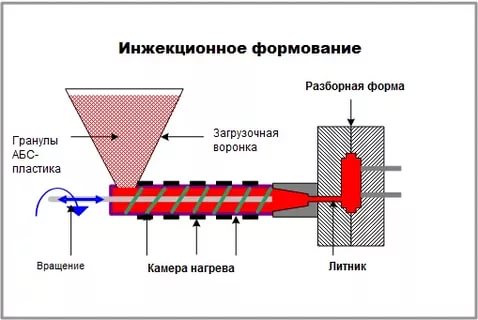

Литье пластмасс под давлением

Литье из пластмасс возникло практически сразу после внедрения метода литья из металлов и стало широко использоваться. 95 % всех деталей, получаемых из пластиков, изготавливаются способом литья. Разработано и широко применяется несколько способов литья из пластмасс:

- Инжекционный. Наиболее употребляемый способ, характеризуется высоким давлением и скоростью впрыскивания материала в форму. Применяется для изделий сложной геометрии, с тонкими или толстыми стенками.

- Интрузивный. Избыточное давление невысоко, первоначальный объем впрыскиваемого материала меньше объема формы. Материал продолжает расширяться в форме и заполняет ее. Применяется для отливок несложной формы и с низкой детализацией поверхности.

- Инжекционно-прессовый. Используется для изделий с большой поверхностью. Давление на расплав, кроме усилия подачи, производится также и за счет смыкания частей формы.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Метал под высоким напором поступает в форму со скоростью до 120 м/с. и мгновенно заполняет форму.

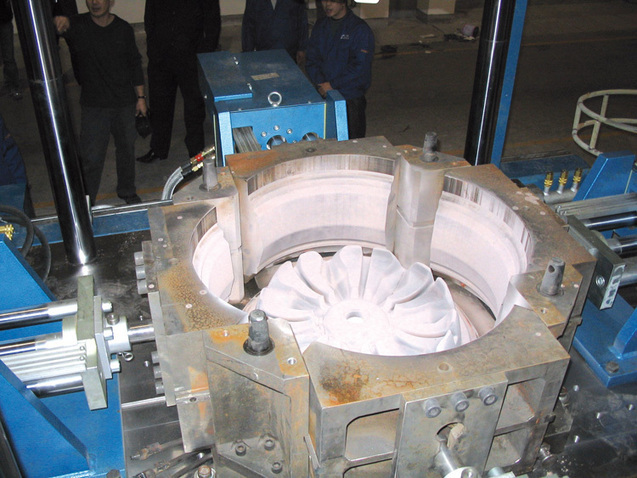

Литье под высоким давлением

Деталям, полученным литьем под давлением металлов, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей. Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости.

Инжекционное литье металлов

Первичные или так называемые «зеленые» отливки подвергают температурному воздействию, вызывая спекание металлического порошка и удаляя связующие вещества. В результате получают конечные, или «коричневые» отливки. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки, что обуславливает ее высокую прочность и низкий износ.

Технический процесс

Литье металлов под давлением имеет несколько этапов, которые должны следовать строго друг за другом. Если технология будет нарушена, результат не будет соответствовать норме. Этапы проведения работ:

- Изготавливается форма для создания отливок.

- Она закрепляется на машине.

- Металл расплавляется и подаётся в камеру для прессования.

- Под воздействием возрастающих нагрузок, он на высокой скорости переливается в пресс-форму.

- Далее материал кристаллизуется, одновременно на него начинает воздействовать рабочий поршень.

- Когда изделие будет готово, удерживающая конструкция автоматически открывается. Подвижные элементы выдавливают детали из машины.

Автоматизированное оборудование требует от мастера контроля за подвижными элементами, проверки заготовок. Изготовление конструкций для создания отливок сложной формы требует точного составления чертежа, использования высокопрочных сплавов, металлов. Они должны выдерживать нагрузку, превышающую 500 МПа.

Литье под давлением — технология, позволяющая изготавливать металлические изделия с тонкими стенками. Применяется в разных отраслях промышленности

Важно знать основные этапы технологического процесса, учитывать используемый материал, возможность оборудования. Высокие нагрузки могут вывести машину из строя, испортить структуру металла

Геометрия дизайна [ править ]

| Этот раздел требует дополнительных ссылок для проверки . Пожалуйста, помогите улучшить эту статью , добавив цитаты из надежных источников . Материал, не полученный от источника, может быть оспорен и удален. ( Декабрь 2017 г. ) ( Узнайте, как и когда удалить этот шаблон сообщения ) |

При создании параметрической модели литья под давлением необходимо учитывать ряд геометрических особенностей:

- Осадка – это величина наклона или конусности, придаваемая стержням или другим частям полости матрицы для облегчения выталкивания отливки из матрицы. Все литые под давлением поверхности, параллельные направлению раскрытия матрицы, требуют вытяжки для правильного выброса отливки из матрицы. Отливки под давлением с правильной вытяжкой легче снимаются с матрицы, что позволяет получать высококачественные поверхности и более точную готовую продукцию.

- Скругление – это криволинейное соединение двух поверхностей, которые в противном случае встретились бы в остром углу или крае. Проще говоря, в отливку можно добавить скругления, чтобы удалить нежелательные края и углы.

- Линия разделения представляет собой точку, в которой соединяются две разные стороны формы. Расположение линии разъема определяет, какая сторона матрицы является крышкой, а какая – выталкивателем.

- В отливки под давлением добавляются выступы, которые служат в качестве опор и точек крепления для деталей, которые необходимо установить. Для максимальной целостности и прочности отливки под давлением бобышки должны иметь универсальную толщину стенки.

- Ребра добавляются к литью под давлением, чтобы обеспечить дополнительную поддержку для конструкций, требующих максимальной прочности без увеличения толщины стенок.

- Отверстия и окна требуют особого внимания при литье под давлением, потому что периметры этих элементов будут прижиматься к штампованной стали во время затвердевания. Чтобы противодействовать этому эффекту, следует добавить большую тягу к отверстиям и оконным элементам.

Варианты [ править ]

Акурад править

Acurad – это процесс литья под давлением, разработанный General Motors в конце 1950-х и 1960-х годах. Название является аббревиатурой от «точный, надежный и плотный». Он был разработан для сочетания стабильного заполнения и направленного отверждения с коротким временем цикла традиционного процесса литья под давлением. В этом процессе были внедрены четыре прорывных технологии для литья под давлением: термический анализ , моделирование потока и заполнения, термически обрабатываемые отливки с высокой степенью целостности и литье под давлением с непрямым давлением (пояснения ниже).

Термический анализ был первым из всех процессов литья. Это было сделано путем создания электрического аналога тепловой системы. Поперечное сечение штампов было нарисовано на бумаге Teledeltos, а затем на бумаге были нанесены тепловые нагрузки и схемы охлаждения. Водные линии были представлены магнитами разного размера. Теплопроводность была представлена обратной удельного сопротивления бумаги.

В системе Acurad использовалась нижняя система заполнения, которая требовала стабильного фронта потока. Использовались логические процессы мышления и метод проб и ошибок, потому что компьютерного анализа еще не существовало; однако это моделирование было предшественником компьютеризированного моделирования потока и заполнения.

Система Acurad была первым процессом литья под давлением, который позволил успешно отливать алюминиевые сплавы с низким содержанием железа, такие как A356 и A357 . В традиционном процессе литья под давлением эти сплавы припаиваются к матрице. Точно так же отливки Acurad могут подвергаться термообработке и соответствовать военной спецификации США MIL-A-21180-D .

Наконец, в системе Acurad использовалась запатентованная конструкция поршня с двойным выстрелом. Идея заключалась в использовании второго поршня (расположенного внутри первичного поршня) для приложения давления после частичного затвердевания дроби по периметру литейной полости и гильзы дроби. Хотя эта система была не очень эффективной, она заставила производителя машин Acurad, Ube Industries , обнаружить, что столь же эффективно прикладывать достаточное давление в нужное время позже в цикле с помощью первичного поршня; это непрямое литье под давлением.

Без пор править

Когда в отливке недопустима пористость, используется беспористый процесс литья . Он идентичен стандартному процессу, за исключением того, что кислород вводится в матрицу перед каждым выстрелом, чтобы удалить воздух из полости формы. Это вызывает образование мелкодисперсных оксидов, когда расплавленный металл заполняет матрицу, что практически устраняет газовую пористость. Дополнительным преимуществом этого является большая сила. В отличие от стандартных отливок под давлением, эти отливки можно подвергать термообработке и сварке . Этот процесс можно проводить на сплавах алюминия, цинка и свинца.

Литье под высоким давлением под вакуумом править

При вакуумном литье под высоким давлением , также известном как вакуумное литье под высоким давлением (VHPDC) , вакуумный насос удаляет воздух и газы из полости матрицы и системы подачи металла до и во время впрыска. Литье под вакуумом снижает пористость, позволяет проводить термообработку и сварку, улучшает чистоту поверхности и может повысить прочность.

Прямой впрыск подогреваемого коллектора править

Литье под давлением с прямым впрыском с подогревом , также известное как литье под давлением с прямым впрыском или литье под давлением без ротора , представляет собой процесс литья под давлением цинка, при котором расплавленный цинк проталкивается через нагретый коллектор, а затем через мини-форсунки с подогревом, которые ведут в отливку. полость. Этот процесс имеет преимущества, заключающиеся в более низкой стоимости детали за счет уменьшения количества брака (за счет исключения литников, литников и направляющих) и экономии энергии, а также лучшего качества поверхности за счет более медленных циклов охлаждения.

Полутвердые править

В полутвердом литье под давлением используется металл, который нагревается от температуры ликвидуса до температуры солидуса или эвтектики, так что он находится в «мягкой области». Это позволяет создавать более сложные детали и более тонкие стены.

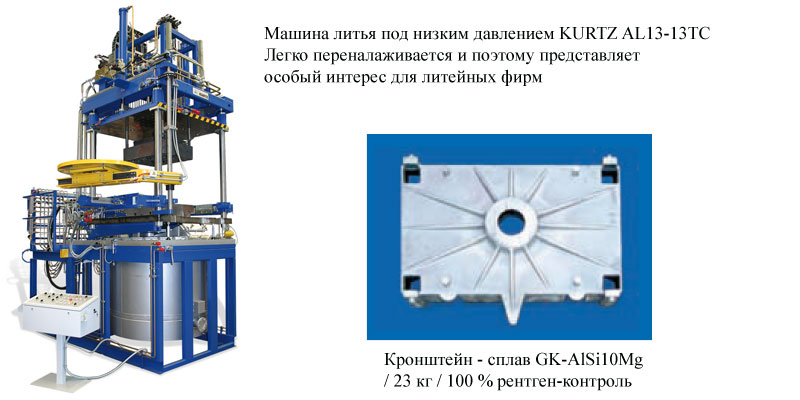

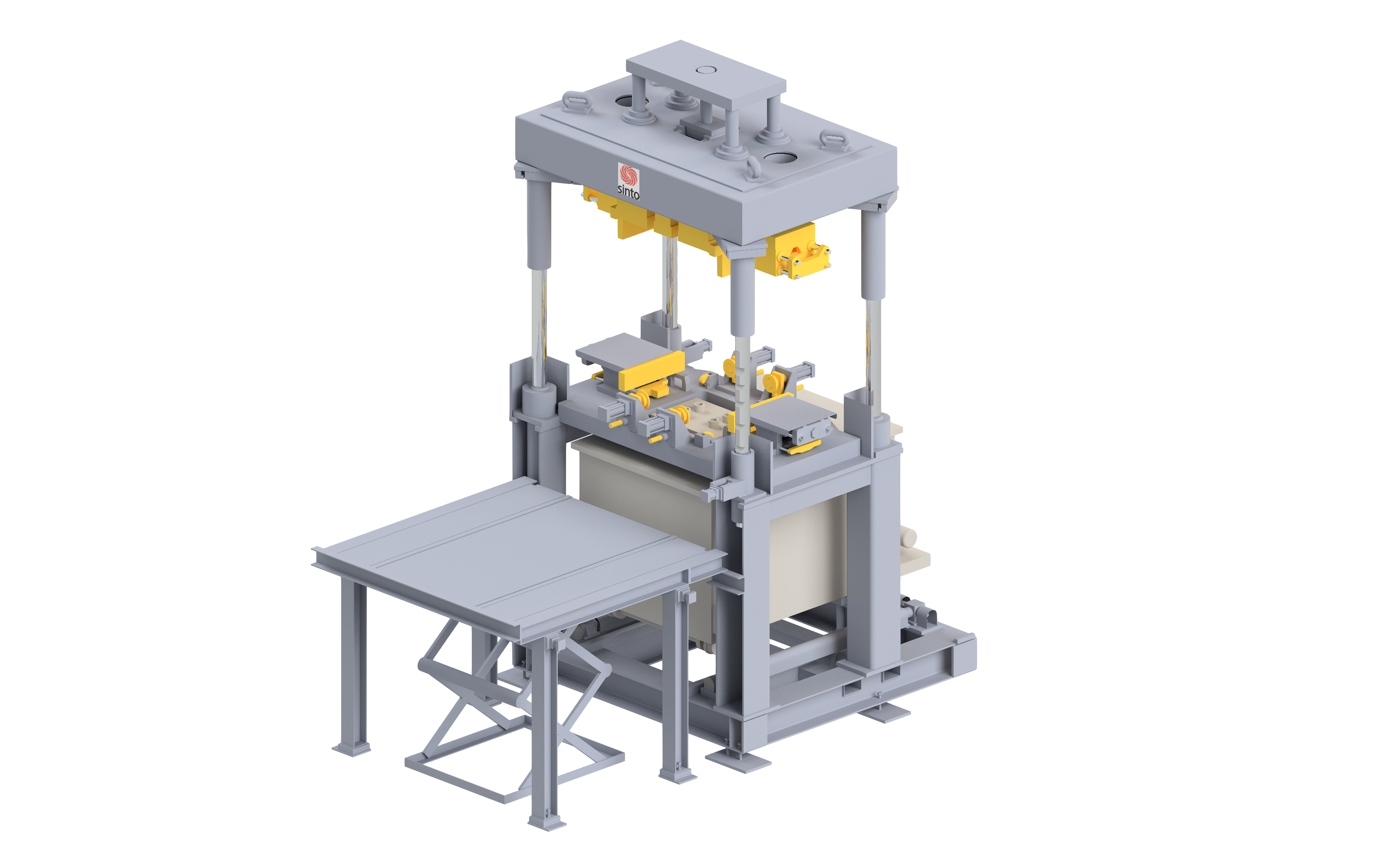

Литье под низким давлением

Этот способ литья применяется для изготовления деталей из алюминиевых, магниевых и медных сплавов, по крайней мере из стали и чугуна. В виде металла поступает из тигля через металлическую трубу и / или частично погружается расплава(рисунок). 14.5).

Когда отливка затвердевает, в установке сбрасывается давление и избыток металла стекает из металлической трубки в тигель. На ЛНД тигли расплава помещают в теплоизолированную камеру Литейной установки. Это обеспечивает хорошие условия для длительной термической стационарности жидких металлов.

Погружение металлической трубки в тигель расплава на определенную глубину(расстояние между дном тигля и нижним концом металлической трубки обычно составляет 30-50 мм) 344 исключает возможность захвата шлаков и флюсов с поверхности жидкого металла. Особенности технологического процесса литья под низким давлением.

При литье под низким давлением (ЛНД) в течение всего рабочего цикла литья литейные формы, металлические трубы и тигли соединяются плавлением в единую систему (гидравлическую, термическую, концентрационную)

Наличие единой гидродинамической системы в основном отличается от многих известных способов литья, основанных на дозированном расплаве расплава (это важное преимущество отливки под низким давлением из ванны зеркала вверх и в пресс-форме перепада давления пресс-формы для достижения оптимального выбора качества)

Плавное регулируемое заполнение литейной формы жидким металлом принудительно подается из литниковой системы, тем самым исключается возможность пористости литейного газа в литейной форме (из-за его избыточного давления), а принудительная подача литейного расплава повышает его плотность и предотвращает образование усадки и пористости внутри него. Температура в первой зоне ниже, чем во второй, поскольку через

С учетом вышеизложенного можно производить последовательное упрочнение отливки, обеспечивать детали качественной плотной структурой, повышать герметичность. По этой же причине огромная часть будущей отливки размещается на дне кристаллизатора, так как она требует дополнительного усилия при затвердевании. Эти части формы соединены металлическим трубопроводом с помощью катушки. Образование плотной (без пор) мелкодисперсной структуры металла приводит к значительному повышению его механических и эксплуатационных (износостойкость, коррозионная стойкость, циклическая прочность) свойств.

Например, прочность литого сплава увеличивается на 15-25% (по сравнению со свойствами отливки, полученной литьем), в то время как пластичность увеличивается более чем на 50%. Заполнение форм непосредственно жидким металлом из тигля с повторным использованием остатков расплава, сливаемых после значительной предшествующей плавки (как литье в кокиль). При литье под низким давлением используются металлические (кокиль), оболочковые, песчаные, керамические и гипсовые формы. Кокиль изготавливается из стали или чугуна, а металлический трубопровод-из жаропрочного чугуна и титанового сплава Вт-14.

Как и при кокильном литье, используется изолирующее покрытие. Как смазка для трущихся частей Кокиля и по- В 345верхйостей металлического стержня, полученного из отливки, использован коллоидный графит марки Б-1. Возможность управления потоком металла (для обеспечения оптимального процесса заполнения формы металлом); повышение плотности и качества (за счет избыточного давления на нее, процесса литья). Недостатком метода ЛНД является то, что использование литых деталей из чугуна и стали, что в данном случае обусловлено малым сроком службы металлического трубопровода, ограничено. Преимущества процесса литья под низким давлением широко используются при разработке новых методов литья, которые сочетают способ заполнения формы с пресс-формой и методами литья, такими как замораживание, сжатие и литье под давлением.

Учебник по материаловедению

| Литье вакуумным всасыванием | Технологические основы литейного производства |

| Литье с кристаллизацией под давлением | Литье в оболочковые формы |

Общая информация #Литье металлов_иннов_описание

2.1 Описание назначения #Литье металлов_иннов_назначение

Литьём под давлением изготавливают:

- детали автомобильных двигателей (в том числе алюминиевые блоки, детали карбюраторов);

- детали сантехнического оборудования;

- детали бытовых приборов (пылесосы, стиральные машины, телефоны);

- детали приборов

- детали кораблей

- детали самолетов

- детали для аэрокосмической промышленности

- детали автомобилей

- корпуса электродвигателей

- детали для энергетической промышленной

- деталей для централизованного отопления квартир и домов

Также литьё под давлением используется при производстве компьютеров, смартфонов и прочей электроники.

Практически любую деталь из алюминия можно отлить на машинах литья под давлением. Поскольку при литье под давлением можно получить детали с высокими допусками по пористости и плотности изделия.

2.2 Используемые материалы #Литье металлов_иннов_материалы

Способ литья под давлением применяется для сплавов цветных металлов (на основе цинка, алюминия, меди, магния, сплав олово-свинец) из-за их низкой температуры плавления, а также для некоторых сталей.Важнейшее свойство металла, который предполагается использовать для литья, – его текучесть. Сплав в расплавленном виде должен максимально легко перетекать из одного тигля в другой, заполняя при этом его мельчайшие выемки. Чем выше текучесть, тем тоньше стенки можно сделать у готового изделия. С металлом, который растекается плохо, намного сложнее. В обычных условиях он успевает схватиться значительно раньше, чем заполнит все промежутки формы. Именно с этой сложностью промышленники сталкиваются, когда выполняют литье сплавов металлов.Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

2.3 Описание технологического процесса #Литье металлов_иннов_процессы

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

Отливка под давлением

- Первый этап, это раскрытие пресс-формы и смазка. Это необходимо для того, чтобы готовая отливка легко отходила от полостей пресс-формы и металл в поршне не застывал до того, как он будет запрессован. Также образуется пленка, которая помогает стабилизировать температуру и защищает поверхность пресс-формы, что увеличивает срок службы оснастки.

- Второй этап, это смыкание пресс-формы. Усилие смыкания пресс-формы эта та характеристика, которая по современной классификации дает название всей машине, то есть например если у машины литья под давлением название C300D, то ее усилие смыкания 3000 кило-Ньютонов или 300 тонн и она является аналогом машины литья под давлением 711А08 по Советской классификации. Другими словами такая машина способна сдержать металл, который создает усилие, стремящееся раскрыть пресс-форму в триста тонн.

- Третий этап, это заливка металла в поршень. После смазки пресс-формы и поршня рабочий зачерпывает из печи необходимое количество металла и заливает его в горловину поршня.

- Четвертый этап, это запрессовка металла. Поршень под воздействием пневматики, в которую как правило закачан азот, совершает поступательное движение и закачивает метал в камеру прессования.

- Пятый этап, это снятие готового изделия.

2.4 Серийность (#Литье металлов_иннов_серийность)

Данный метод изготовления заготовок отличается высокой производительностью. Но иногда чтобы переналадить линию для выпуска новой заготовки требуется вложить значительные средства, так как оборудование и оснастка очень дорогие (литье металлов под давлением).

Преимущества и недостатки метода

Любой технологический процесс имеет как сильные, так и слабые стороны. Преимущества литья под давлением:

- Изменение свойств отливки. Увеличиваются параметры прочности, твердости материала.

- Возможность использовать формы для литья несколько раз подряд.

- Улучшается качество поверхности изделия.

- Высокая точность соблюдения установленных размеров отливок.

- Возможность создания тонкостенных изделий (менее 1 мм).

- Нет дополнительных процессов сборки, разборки, выбивки готовых деталей из форм.

- Современное оборудование позволяет регулировать скорость поступления расплавленного металла.

Недостатки процесса:

- Конструкции для заливки быстро изнашиваются, если часто работать с высокими температурами.

- Крайне сложно изготавливать изделия с отверстиями, выемками, полостями.

- При охлаждении изделия получают внутреннее напряжение.

- Нельзя создавать крупногабаритные заготовки, поскольку оборудование ограничено по мощности.

Размер и масса отливок

Размер и масса отливок

Используемые технологии нашим заводом

Наш завод использует специальную технологию холодно-твердеющих смесей, благодаря которой можно отлить изделие до 530 кг. Такая современная технология может позволить выполнить все виды литья из черных и цветных металлов от 1кг при различной конфигурации, толщина стенки может составить от четырех миллиметров. Также возможны внутренние плоскости и обратные уклоны. Каждый этап таких работ проверяется контролем качества, обширными знаниями и большим опытом сотрудников нашего завода.

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

Сначала проектируют отливки и ведут разработку всего модельного комплекта при помощи трехмерной проекции. Это дает ведущему специалисту в полной мере смоделировать весь процесс литья. А также отработать полностью всю технологию и собрать модель оснастки. Все это делается до того, как начнется само изготовление. Сама конфигурация отливок устанавливается при помощи модели, высчитанной математическим путем.