Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы. Черные металлы дают более 90% мирового потребления металлических сплавов. Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Разновидность сталей

В зависимости от процентного содержания примесей, стали разделяются на такие виды:

- обыкновенного качества;

- качественные;

- повышенного качества;

- высококачественные.

Важной характеристикой является способность материала к свариванию. Зависит это от степени раскисления содержащихся примесей

Классификация выглядит следующим образом:

- Спокойные. Примеси полностью раскисляются.

- Полуспокойные. Имеют схожие характеристики.

- Кипящие. Плохая способность к раскислению неметаллических элементов.

Кроме того, сталь классифицируется и по сфере использования:

| Название категории | Применяемость | Марки |

| Строительная | Изготавливаются строительные конструкции, арматура. | С235, С245 |

| Конструкционная | Применяется для изготовления неответственных элементов конструкций. | Сталь 45 |

| Инструментальная | Благодаря высокому содержанию углерода хорошо калится. Применяется для изготовления инструмента. | У8А, У10А, |

| Легированная | Используется в конструкциях для ответственных деталей | 40ХС, 40ХФА. |

| Особого назначения | Применяется в электротехнике и судостроении | М74, М74Т, М76В |

Виды литейных моделей и их свойства

В самом простом случае в качестве модели для литья в землю используют оригинал изделия. Однако при этом благодаря литейной усадке невозможно соблюсти точные размеры отливок.

Обычно же делают модель (или макет) — масштабную копию будущего изделия, увеличенную на значение литейной усадки.

Модель для литья в землю

Материалы для моделей должны легко формоваться для придания нужной конфигурации и легко обрабатываться для передачи деталей рельефа. Традиционно их изготовляют из дерева, воска, гипса и металлов. Не так давно стали использовать также различные пластики. Печатают их и на 3D-принтерах.

Основные свойства моделей:

- Прочность — необходима при трамбовке земли, чтобы сохранить конфигурацию изделия и его размеры.

- Легкость вынимания из формы. Поверхность макета тщательно обрабатывают, покрывают особой смазкой. При сложной конфигурации используют разборную модель.

- Легкоплавкость и испаряемость (в случае выплавляемых/ выжигаемых моделей)

По сложности конструкции различают следующие виды моделей:

- Цельные

- Разъемные

- С отъемными частями

- Для пустотелых отливок

Цельные модели

Применяются для несложных изделий, без заметных выступов и впадин. Извлечение такого макета в ходе формовки не вызывает затруднений.

Цельные модели

Используются для макетирования простых деталей, а также барельефов, постаментов и других простых художественных отливок.

Разъемные модели

Применяются для литья сложной геометрии, со значительным рельефом поверхности, обычно линия разъема проходит по плоскости симметрии детали. Модели для таких изделий делают из двух и более составляющих, которые формуются в разных опоках

Для литья в землю очень важно, чтобы части макета не сместились друг относительно друга. Для этого при изготовлении подмодели ее снабжают шипами и отвечающими им пазами

Пары пазы-шипы и фиксируют компоненты во время формовки.

Разъемные модели

Для литья в землю изделий с особо сложной пространственной конфигурацией применяют макеты с отъемными частями. Так, для вазы ручки не дадут извлечь модель из формы. Поэтому их изготовляют из дерева повышенной плотности из двух или более частей. Ручки извлекаются внутрь полости, в начале нижние их части, а за ними — и верхние. Чтобы получить полость в изделие, используют специальную часть формы, называемую стержнем. К материалу для стержней предъявляются особые требования — он каждой стороной прикасается к поверхности отливки, поэтому их делают из прочных сортов дерева. Стержень должен легко выходить из отливки.

По газифицируемым моделям

Представляет собой технологию получения отливок высокого качества с применением исходной модели (заготовки), полученной из материала, который при заливке расплавленного металла в форму насыщается выделяющимися газами.

В результате действия высоких температур, которое проявляется в процессе заливки расплава в форму, модель сначала разрушается, а затем расплавляется. Продукты разрушения в капелеподобном состоянии выдуваются непрерывным газовым потоком. При этом в зоне обработки, в зависимости от конструктивной схемы установки, создается либо отрицательное давление, либо вакуум. Под влиянием разницы давлений внутри и вне контейнера освободившееся место занимается металлическим расплавом, который детально воссоздаёт конфигурацию и размеры отливки.

Виды литья под давлением

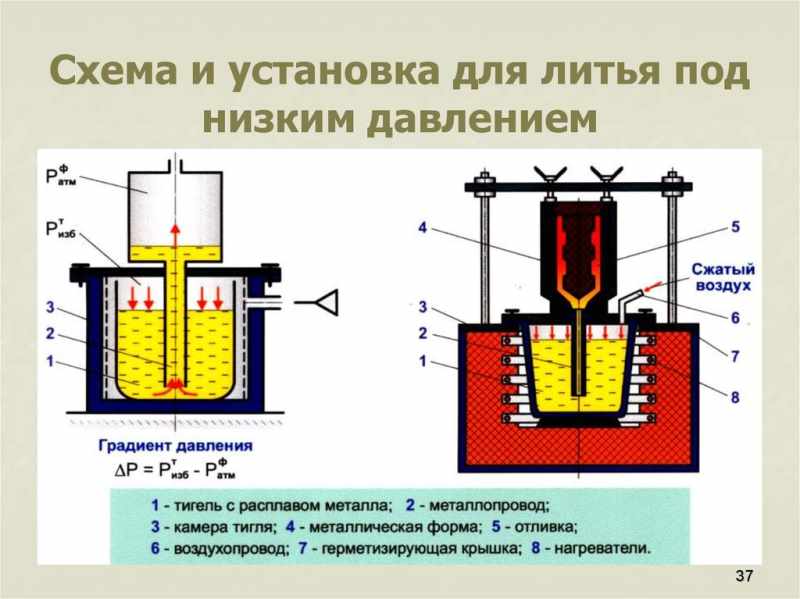

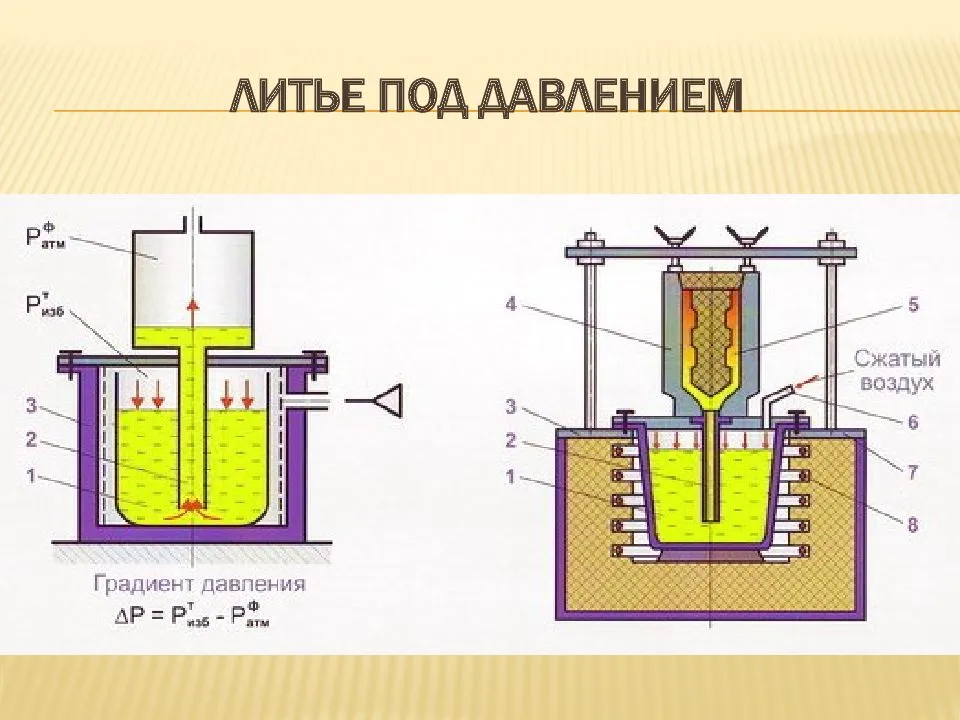

Литье металлов под низким давлением

Литье под низким давлением завоевало заслуженную популярность в цветной металлургии. Большая часть деталей малых, средних и больших серий для многих отраслей промышленности получают этим способом.

Установка для литья под низким давлением

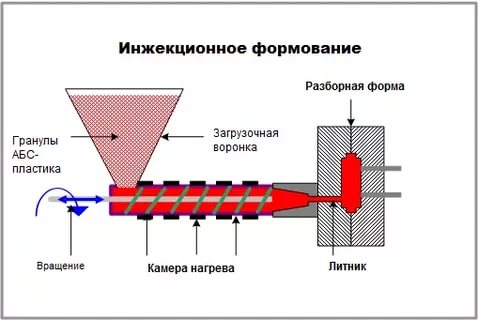

Литье пластмасс под давлением

Литье из пластмасс возникло практически сразу после внедрения метода литья из металлов и стало широко использоваться. 95 % всех деталей, получаемых из пластиков, изготавливаются способом литья. Разработано и широко применяется несколько способов литья из пластмасс:

- Инжекционный. Наиболее употребляемый способ, характеризуется высоким давлением и скоростью впрыскивания материала в форму. Применяется для изделий сложной геометрии, с тонкими или толстыми стенками.

- Интрузивный. Избыточное давление невысоко, первоначальный объем впрыскиваемого материала меньше объема формы. Материал продолжает расширяться в форме и заполняет ее. Применяется для отливок несложной формы и с низкой детализацией поверхности.

- Инжекционно-прессовый. Используется для изделий с большой поверхностью. Давление на расплав, кроме усилия подачи, производится также и за счет смыкания частей формы.

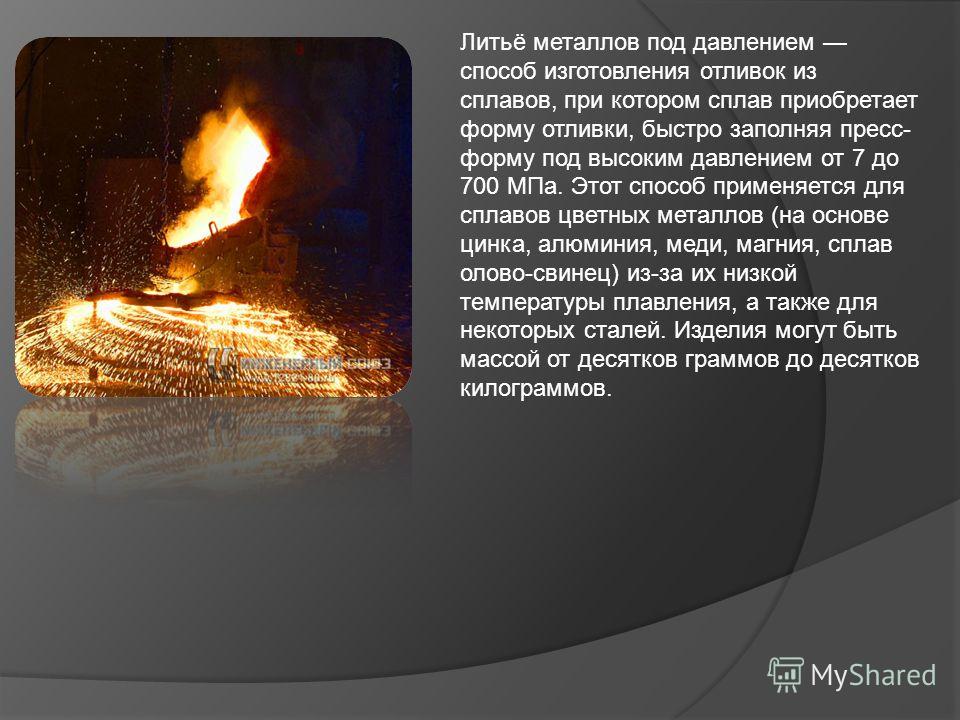

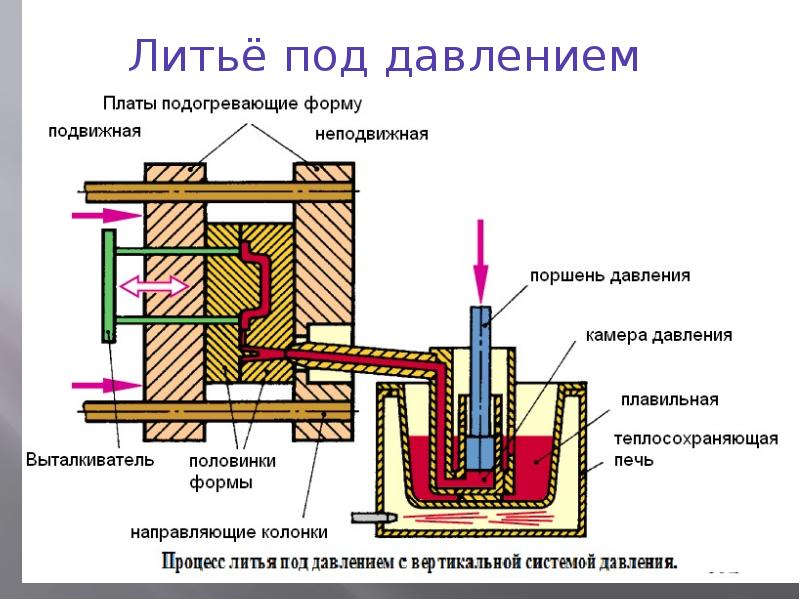

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Метал под высоким напором поступает в форму со скоростью до 120 м/с. и мгновенно заполняет форму.

Литье под высоким давлением

Деталям, полученным литьем под давлением металлов, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей. Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости.

Инжекционное литье металлов

Первичные или так называемые «зеленые» отливки подвергают температурному воздействию, вызывая спекание металлического порошка и удаляя связующие вещества. В результате получают конечные, или «коричневые» отливки. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки, что обуславливает ее высокую прочность и низкий износ.

Литье металлов

ЛИТЬЕ МЕТАЛЛОВ

Литейное производство — это получение фасонных отливок с помощью заливки жидкого металла (сплава) в формы. Роль литья в современном машиностроении очень велика. Около 40 % (по массе) деталей к машинам и механизмам и до 80 % к металлообрабатывающим станками изготавливают способом литья. Литьем можно получить детали любой формы и массы — от нескольких граммов до сотен тонн с толщиной стенок от десятых долей миллиметра до нескольких метров. Литье является очень древним способом обработки металлов. Как показывают археологические раскопки, еще7000 лет назад в Египте и Вавилоне получали бронзовые отливки в каменных формах. Высокохудожественные литые изделия для украшения домов, храмов и дворцов изготавливали древние греки и римляне. В Древней Руси русские мастера из меди отливали стрелы, наконечники копий, котлы, ступы и многие другие изделия, а позднее в Московском государстве — медные и чугунные пушки. Наиболее ценные образцы русского литейного искусства были выполнены мастерами А.Чоховым, отлившим в 1586 году знаменитую Царь-пушку (около 40 т), и И.Ф. И М.И. Маториными, отлившими в 1735 г. не менее известный Царь-колокол (около 200 т). Непревзойденной по своим художественным достоинствам отливкой является бронзовый памятник Петру I в Ленинграде, имеющий толщину стенок в верхней части всего 7,5 мм. Наиболее распространенными литейным сплавом является чугун. Отливки из чугуна составляют около 75 % (по массе) от общего количества отливок из всех других сплавов, что объясняется дешевизной и простотой их изготовления. Заготовка расплавленного чугуна для литья производится в вагранке, представляющей собой цилиндрическую шахтную печь диаметром до 3 м и высотой до 5 м. Снаружи она имеет кожух, сделанный из стальных листов и выложенный внутри огнеупорным кирпичом. Сверху через завалочное окно вагранку послойно заполняют шихтой, т.е. топливом (коксом), чугунными чушками, железным ломом и флюсом, состоящим из известняка и некоторых других веществ. Через отверстия, называемые фурмами, в вагранку специальным вентилятором вдувают нагретый воздух, необходимый для горения кокса. При сгорании кокса чугун плавится и перегревается выше температуры плавления (1150° С) — до 1400-1450° С, что придает ему хорошие литейные свойства и придохроняет от преждевременного застывания при разливки в формы. Образующиеся газы выходят через дымовую трубу. На 1 т годного литья расходуется около 270 кг кокса. Расплавленный чугун собирается в нижний части печи-горне, заполненным коксом, который поддерживает всю массу шихты, но в процессе горения не участвует. В определенные моменты чугун через летку выливается в ковш, а из него попадает в разливочные формы. Примеси, загрязняющие металл, соединяются с флюсами, образуя шлак, который удаляется из печи через летку и используется в качестве строительного материала или сырья для производства цемента. Для отливки какой-нибудь детали сначала изготовляют из дерева или металла ее модель (копию). С помощью модели в формировочной земле, состоящий из смеси песка, глины и некоторых связующих веществ, образуют полость (форму), отображающую внешние очертания отливаемой детали. Внутренние же углубления, впадины и отверстия получают при помощи стержней, которые тоже изготавливают из формировочной земли и укрепляют в этой полости.

1.1. Расчет емкости ковша

Масса металла в ковше определяется суммарной металлоемкостью форм, заливаемых из одного ковша, с учетом запаса для компенсации возможных переливов и погрешностей формовки (3… 5 % объема ковша).

Для массового производства масса металла уточняется опытным путем с целью уменьшения сливов и предотвращения недоливов форм. Емкость заливаемого металлом ковша GК, кг, рассчитывают по уравнению

, (1)

где ΔtТУ – допустимый интервал температур заливки по ТУ, °С; Δti– снижение температуры при заливке одной формы, °С; = металлоемкость формы, кг.

Пример расчета. Допустим, что ΔtТУ = 1400 – 1340 °С = 60 °С, а снижение температуры при заливке формы металлоемкостью = 50 кг составляет 20 °С. Тогда по приведенному выше уравнению емкость ковша составит GК = (60/20) • 50 = 150 кг. Эту величину нужно увеличить на 5 % для компенсации всплесков и разлива металла. Окончательно получим 157,5 кг.

Рассчитанная емкость ковша (157,5 кг) является максимально допустимой. Фактическая емкость ковша выбирается несколько меньшей, чем по расчету, с учетом возможных перерывов в заливке и времени поворота ковшей, особенно при заливке последних доз.

§ 1. Формовочные пески и глины

Формовочные пески – это осадочные горные породы, образовавшиеся в результате отложения минералов и выветривания осадков. Пески обычно носят название карьера, в котором их добывают, например, Люберецком, Гусаровском, Кичигинском и др. Добывают пески открытым способом. Если пески содержат примеси или имеют неоднородный зерновой состав, то в карьерах их обогащают, освобождая от посторонних примесей, а также разделяют на фракции по размерам зерен.

Основной составной частью таких песков являются зерна минерала кварца (SiO2); температура плавления его 1713°С. Кроме зерен кварца песок содержит частицы полевых шпатов, слюды, окислов железа, глинистых и других минералов.

В зависимости от содержания глинистой составляющей пески делят на кварцевые и глинистые.

Кварцевыми называют пески, содержащие глинистых составляющих не более 2%. Пески, содержащие более 2% глинистых составляющих, называют глинистыми (табл. 1).

1. Классификация и состав (%) формовочных песков

| Песок | Класс | Глинистая составляющая | SiO2 | Вредные примеси | |

| окислы щелочноземельных металлов | окислы железа | ||||

Обогащенный кварцевый | Об1К Об2К Об3К | 0,2 0,5 1,1 | 98,5 98,0 97,5 | 0,4 0,75 1,0 | 0,2 0,4 0,6 |

Кварцевый | 1К 2К 3К 4К | До 2 | 97 96 94 90 | 1,2 1,5 2,0 – | 0,75 1,0 1,5 – |

Тощий | Т | Св. 2 до 10 | – | – | – |

Полужирный | П | Св. 10 до 20 | – | – | – |

Жирный | Ж | Св. 20 до 30 | – | – | – |

Очень жирный | Ож | Св. 30 до 50 | – | – | – |

Зерновой состав формовочных песков (табл. 2) определяют по навеске 50 г сухого песка, от которого отделена глинистая составляющая. Навеску сухого песка просеивают через набор калиброванных сит с точными размерами ячеек. Песок, оставшийся в наибольшем количестве на трех смежных ситах, называют основной зерновой фракцией.

2. Классификация песков на группы по величине зерен основной фракции

Песок | Группа | Номера сит, на которых остаются зерна основной фракции |

Грубый | 063 | 1; 063; 04 |

Очень крупный | 04 | 063; 04; 0315 |

Крупный | 0315 | 04; 0315; 02 |

Средний | 02 | 0315; 02; 016 |

Мелкий | 016 | 02; 016; 01 |

Очень мелкий | 01 | 016; 01; 0063 |

Тонкий | 0063 | 01; 0063; 005 |

Пылевидный | 005 | 0063; 005; тазик |

При выборе песков следует учитывать характер изготовляемых отливок. Для крупных отливок применяют более крупный песок, который придает смеси повышенную огнеупорность и газопроницаемость. Для мелких отливок используют мелкозернистый песок, обеспечивающий получение более чистой поверхности.

Пески делят на две категории А и Б. К категории А относят пески с большим остатком основной фракции песка на крайнем верхнем сите из трех смежных, к категории Б – пески с большим остатком на крайнем нижнем сите.

При маркировке песка на первом месте ставят обозначения класса, на втором – группы, на третьем – категории. Например, кварцевый песок средней зернистости обозначается 1К02А, 2К02А или 1К02Б, 2К02Б; тощие пески обозначают Т0315А, полужирные и очень жирные пески П025, ОЖ01.

Для улучшения качества поверхности отливки применяют в некоторых случаях формовочные материалы с более повышенной, чем у кварцевых песков, огнеупорностью и высокой химической стойкостью.

К ним относят:

оливины, имеющие формулу химического соединения (Mg, Fe)2[SiO4]. Температура плавления оливиновых песков около 1800°С. Их применяют как составную часть облицовочной смеси для форм крупных стальных и чугунных отливок;

хромистый железняк-минерал, имеющий химический состав, соответствующий формуле Fe Cr2O4. Температура его плавления зависит от количества примесей в основном веществе, но выше температуры плавления кварца. Хромистый железняк в виде зерен размером 1 – 1,5 мм применяют в облицовочных смесях для форм крупных стальных отливок;

циркон ZrSiO4, имеющий высокую температуру плавления (2450°С) и большую, чем у кварца, теплопроводность. Измельченный циркон применяют для приготовления формовочных и стержневых смесей, красок и паст;

шамот (mAl2O3*nSiO2), представляющий собой огнеупорную глину, обожженную до потери пластичности. Шамот используют в смесях для изготовления сухих литейных форм средних и крупных стальных отливок.

Откуда идут поставки сырья и оборудования

В качестве основных химических компонентов применяются ферросплавы, соли щелочных металлов, борная кислота, бентонит и др. Основные поставщики и условия поставки представлены в таблице:

Поставщик | Наименование сырья | Ориентировочная цена |

МПИ (Челябинск) | Ферросплавы | 45…80 руб/кг |

DOMINIK GEORG LUH TECHNOGRAFIT GMBH (Германия), Екатеринбург | Графитовые электроды | 400…600 руб/т |

BW KUNSTSTOFFE E.K. (Германия), Бийск, белгород | Литейные электропечи | По запросу |

SMO Crl (Италия) | Пресс-формы | 20000…30000 |

SBM InfiSPA (Италия) | Механическое и загрузочное оборудование | 80000…120000 |

Используется отечественное сырьё, а также поставляемое из Китая, Швеции, Украины.

Преимущества и недостатки центробежного литья

С помощью центробежного литья получить отливку, имеющую геометрически правильную свободную поверхность, можно только в том случае, если частота вращения является строго определенной (она определяется таким показателем, как гравитационный коэффициент). Если частота вращения отливки оказывается недостаточной, то вследствие усадки, как при вертикальном, так и при горизонтальном положении оси неизбежно возникают искажения.

Таким образом, можно констатировать, что одним из преимуществ центробежного литья является то, что оно позволяет существенно улучшить показатель заполняемости формы расплавом, поскольку на него действует повышенное давление, возникающее под воздействием центробежных сил. Кроме того, в отливках образуется меньше раковин, пор, разнообразных включений, существенно возрастает их плотность.

Необходимо также отметить, что достоинством этого метода литья является также уменьшение расхода металла и повышение такого показателя, как выход годного, по причине отсутствия литниковой системы. Помимо этого, при центробежном литье деталей и заготовок, имеющих форму труб и втулок, не нужно нести затраты на технологические стержни.

Что касается недостатков, то они у центробежного литья тоже есть. К таковым относится трудность изготовления отливок из тех сплавов, что склонны к ликвации; неточность размеров полости отливок, имеющих свободные поверхности; повышенная загрязненность поверхностей отливок ликватами и неметаллическими включениями (из-за этого приходится существенно повышать припуски на их механическую обработку).

Виды отливочных форм

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Отливочная форма из графита

Отливочная форма из графита

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Настолько щепетильная работа требует от всего персонала высокой точности и квалификации. Каждый этап производства проводится в оптимальных условиях, способствующих выходу только качественной продукции.

Общая информация

Основной способ получения металлических изделий — это литье. Суть этого процесса заключается в заполнении какой-либо емкости или полости материалом в жидком агрегатном состоянии. Расплавленный металл заливают в специальную литейную форму.

Рабочей частью этой емкости служит полость определенного формата. Она задает помещенному в нее материалу нужные параметры — форму и размер, поверхность и ее качество. Последующий этап — термовременной переход вещества из жидкого в твердое агрегатное состояние. На этом этапе материал, который залили в полость, охлаждается и затвердевает, в результате чего приобретает заданные литейной формой габариты, конфигурацию и прочие характеристики. Полученные изделия называются отливками.

Литейное производство — это метод изготовления фасонных заготовок деталей посредством заливки металла в расплавленном состоянии внутрь заранее подготовленной полой формы, имеющей нужную конфигурацию. После отвердевания и охлаждения материала в полости образуется отливка-заготовка детали.

Стоит подчеркнуть, что полученный результат литейного производства — это именно заготовка, а не копия детали. Произведенная отливка при правильном проведении процесса создания максимально приближена по размерам и форме к оригинальной детали, но все же не повторяет ее полностью. Посредством литья невозможно получить точную копию. Это задачи последующей обработки и уже совсем другие этапы производства (затачивание, шлифовка и т. п. ).