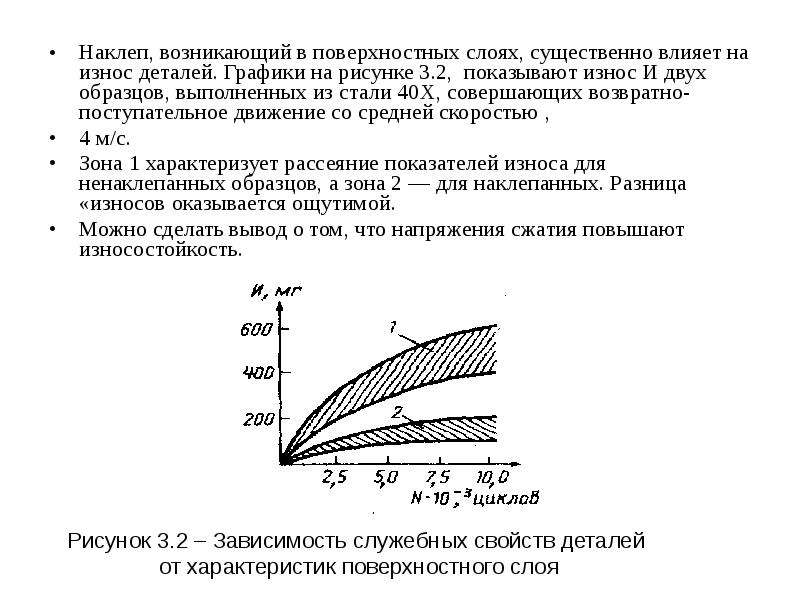

Описание процесса

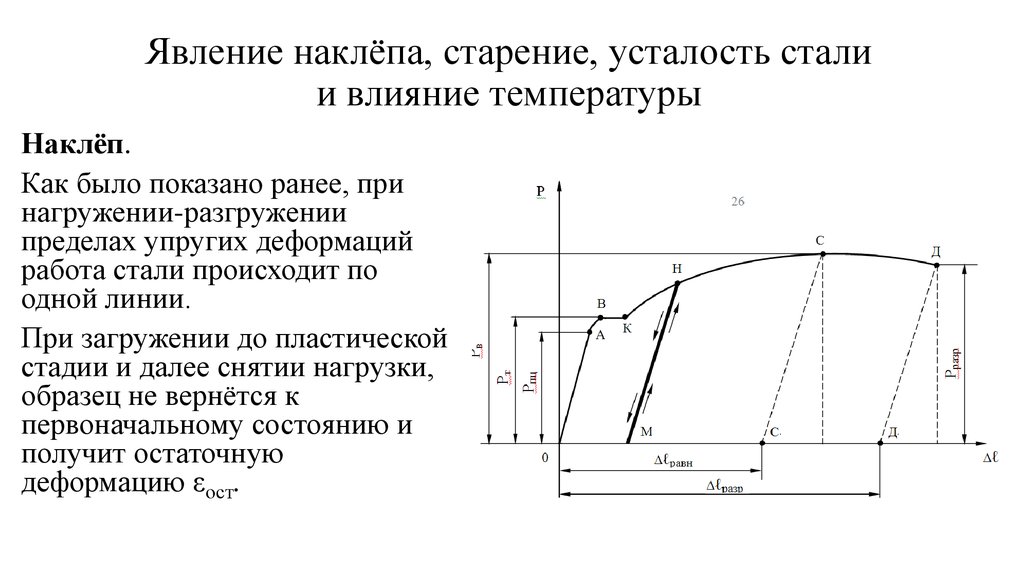

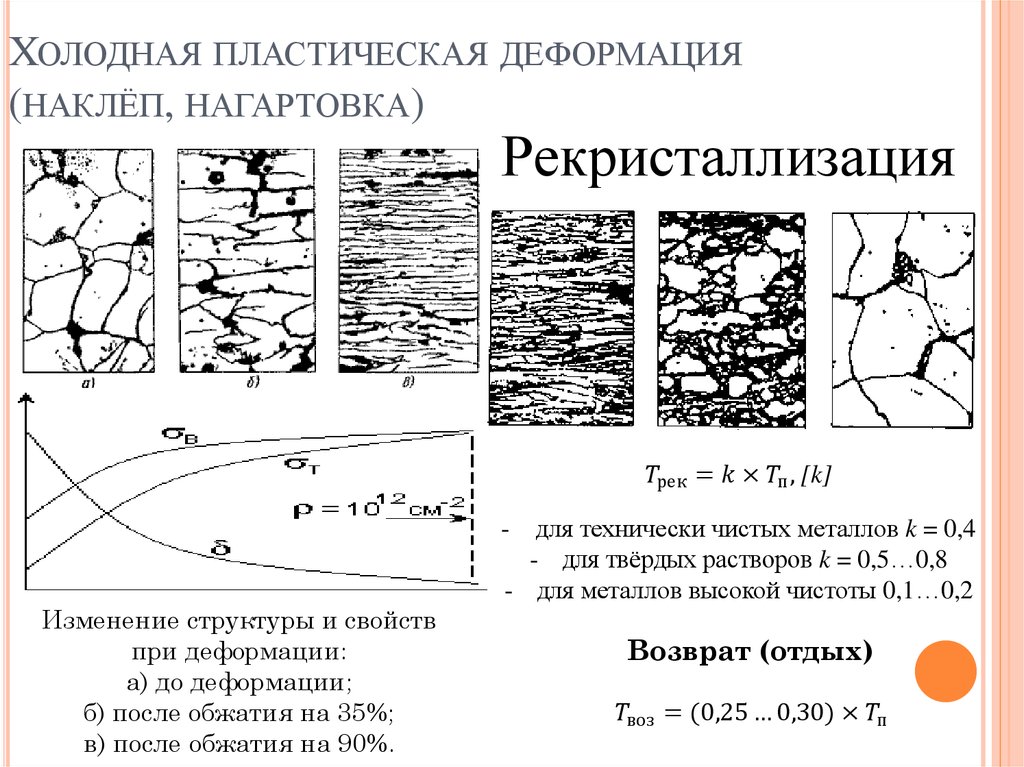

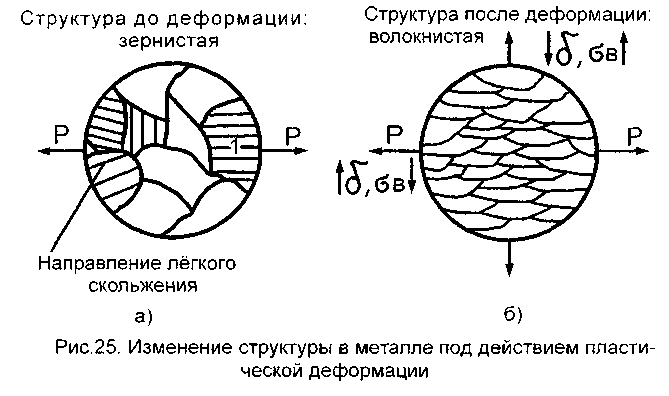

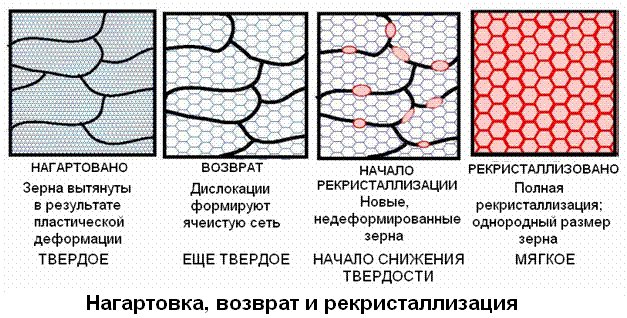

Рассмотрим сущность явления наклепа. Как известно, практически все металлы и их сплавы (например, алюминий или медь и их сплавы) имеют упорядоченную кристаллическую структуру.Но все не так просто. Они состоят из зерен, внутри которых расположение атомов является упорядоченным.Но сами зерна по отношению друг к другу располагаются хаотично, т. е. неупорядоченно.

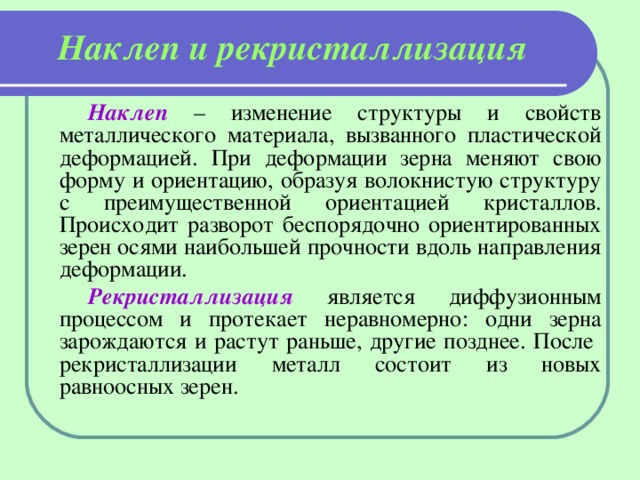

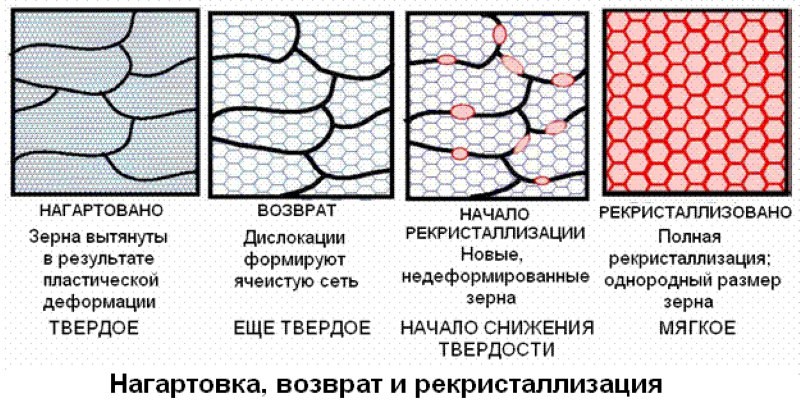

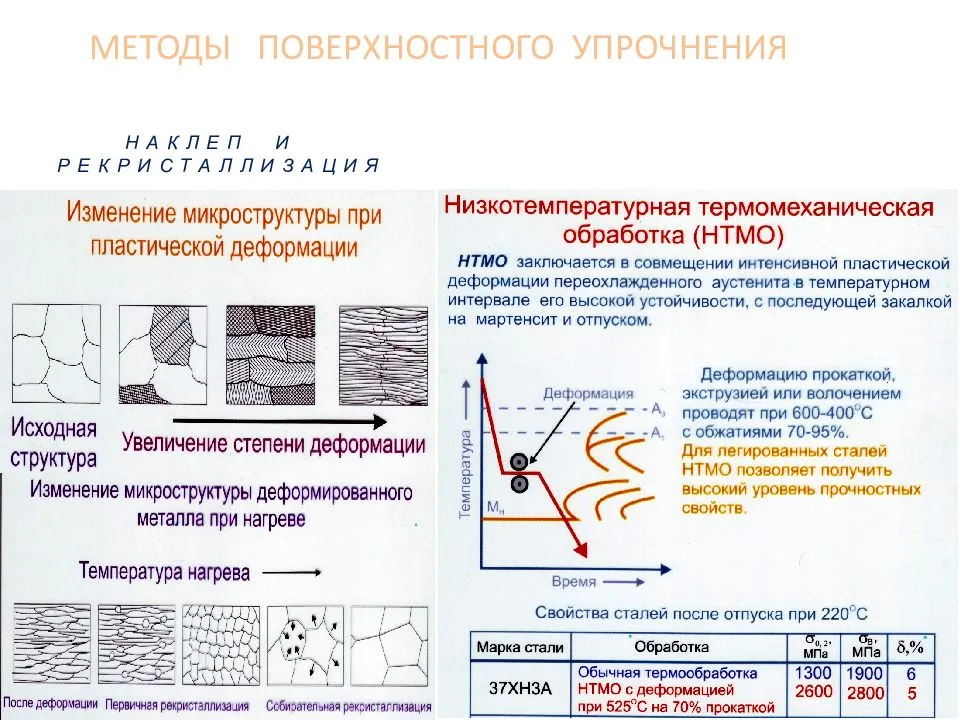

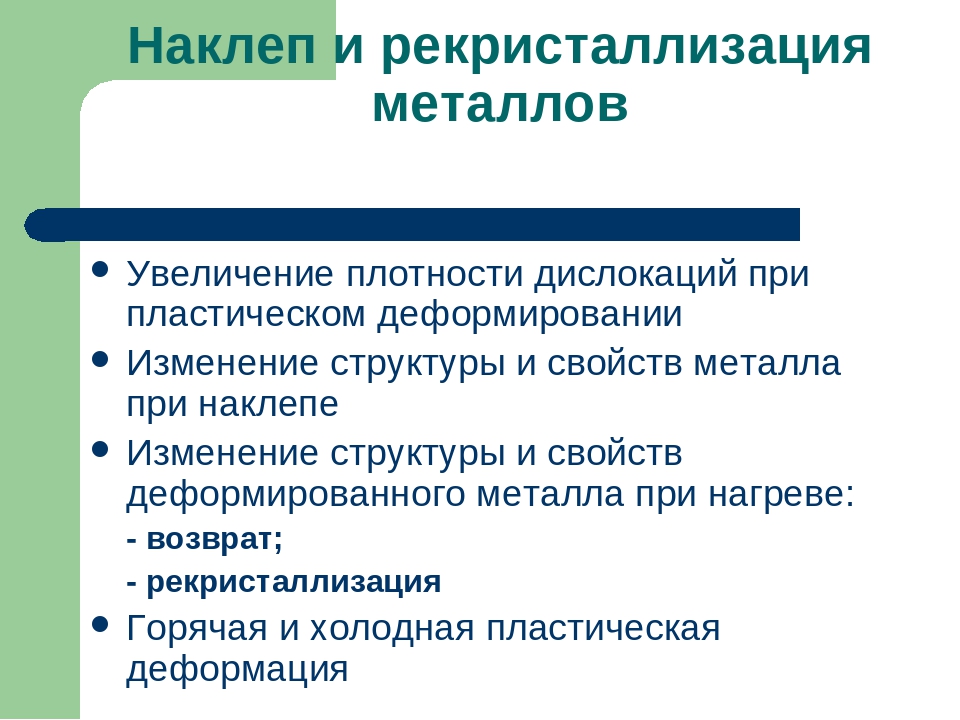

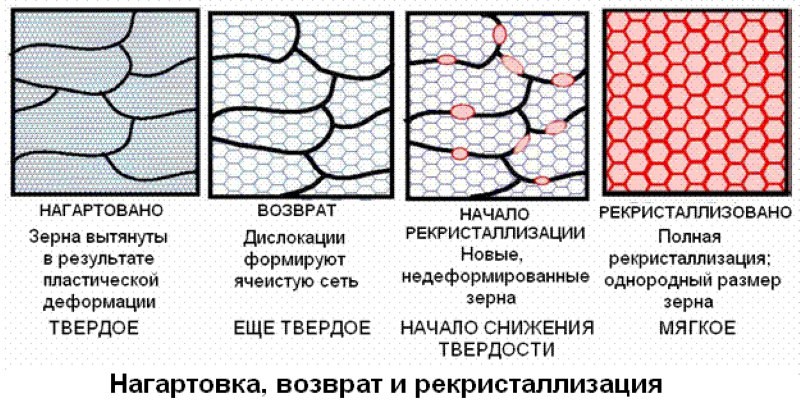

При механической нагрузке в структуре вещества появляются дислокации (микроскопические дефекты). По мере увеличения нагрузки дислокации перемещаются и взаимодействуют друг с другом. Образуется другая структура.Она сопротивляется деформации, остающейся после снятия нагрузки (пластической деформации). Способность металла сопротивляться деформациям при этом увеличивается.

После наклепа состояние вещества является термодинамически нестабильным. Если пластичность необходимо увеличить, наклеп снимают рекристаллизационным отжигом, нагревая материал выше температуры рекристаллизации. При этом материал переходит в более стабильное состояние. Необходимость снятия наклепа возникает, например, в металлургии при производстве проволоки или ленты.

Можно сделать следующие выводы:

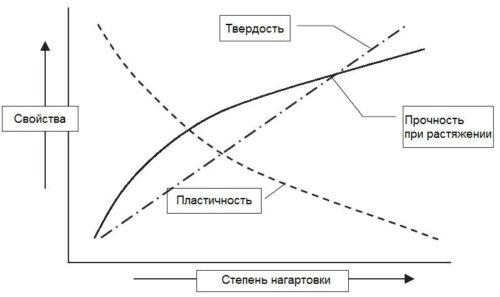

- после нагартовки или наклепа твердость и прочность материала увеличивается;

- хрупкость материала тоже повышается.

В частности, нагартовка стали актуальная для изделий, в которых необходимо предотвратить поверхностное растрескивание и такое явление, как усталость металлов, что приводит к накоплению внутренних напряжений, возникновению трещини, в конце концов, к разрушению материала.

Виды заклепок

Заклепки для работы вручную

Один из простейших и активно используемых видов заклепок, чаще всего применяемый для тех соединений, которые в дальнейшем не будут разбираться.

Процесс клепки:

- Создается отверстие, куда помещается заклепка.

- В углублении размещается головка заклёпки.

- С помощью молотка поверхности плотно прижимаются.

- Вторая головка развальцовывается круговыми ударами инструмента, придается нужная форма.

Виды клепок (по форме головок):

- с выпуклой головкой. Диаметр 1-36 мм; длина 2-180 мм.

- с потайной головкой. Диаметр 1-36 мм; длина 2-180 мм.

Виды работ: крепление видимых пластин, тонких листов из металла и т.д.

Недостаток: необходима доступность к обеим сторонам соединяемых деталей; сложность клёпки.

Трубчатые, полутрубчатые и пистонные заклёпки

Этот вид заклёпок по причине их непрочности применяется для сочленения деталей, подвергающихся небольшим физическим нагрузкам.

Эти детали полые: трубчатые без шляпки и со сквозным отверстием; полутрубчатые наполовину полые; пистонные с тонкостенными трубками.

Процесс клепки:

- Создается отверстие, куда помещается заклепка.

- Расклепывается пуансонами.

- Соединение готово.

Недостаток: можно использовать только при небольшой физической нагрузке, необходима доступность к обеих сторон.

Закладные заклёпки

Данные заклепки выгодно отличаются от предыдущих прочностью. Это связано с тем, что в их основании после установки остается пуансон.

Процесс клёпки:

- Просверливается отверстие, куда помещается заклёпка.

- Внутрь заклёпки помещается пуансон так, чтобы он вышел и противоположной стороны.

- Расклепывается материал заклёпки.

- Формируется шляпка.

Виды работ: толстостенные конструкции с повышенной жесткостью.

Заклёпка с резьбой

Заклёпка с резьбой необходима для произведения резьбового соединения в материалах с легкой текстурой, где создание резьбы в самих деталях невозможно по причине его небольшой толщины, например, в листовой жести. Резьбовая заклёпка внутри содержит резьбу, используемую во время соединения к поверхности заклепки. Хотя ее основное применение – создавать болтовое соединение.

Процесс клепки:

- Проделывается отверстие.

- Деталь аккуратно накручивается на подготовленный для этой работы инструмент, затем располагается в созданном отверстии.

- При помощи заклёпочника заклёпка сжимается по всей длине, плотно придавливает с обеих сторон детали.

- Инструмент выворачивается.

Материал заклёпки должен быть идентичен материалу соединяемых деталей.

Виды работ: декоративная деятельность; поверхности, где крайне необходимой считается износостойкость к коррозийным процессам.

Вытяжные заклёпки

Предложенный тип заклёпок имеет широкое применение для сочленения разнообразных материалов, особенно хрупких.

Процесс клепки:

- Создается отверстие.

- Заклепка аккуратно вставляется на специализированный инструмент, затем располагается в углубление.

- Инструмент тянет стержень, сжимает его по длине.

- Удаляется инструмент одновременно со стержнем.

Материал: алюминий, сталь, комбинированный вариант.

Виды заклепок, зависящий от формы бортика:

- Со стандартным;

- С широким;

- С потайным.

Виды работ: универсальны.

Правила техники безопасности при клепке

- Специальный молоток должен быть плотно насажен на рукоятку.

- Обжимки и бойки должны быть без трещин и выбоин.

- Работу лучше выполнять в паре, так как это облегчает и без того трудоемкий процесс.

- Вырезы на поддержки должны присутствовать в обязательном порядке, а сама поддержка должна быть тяжелее молотка в 4-5 раз.

Если при работе происходит брак, испорченную деталь срезают зубилом косяком. При необходимости пользуются не только молотком, но и кувалдой. После этого бородком выбивают стержень заклепки.

Эти этапы работы на бракованным изделием не подходят для деталей, изготовленных из тонких листов, так как срубание головки заклепки может привести к деформации детали. В данном случае уместнее будет применить метод высверливания.

Необходимо отметить, что область применения клепки с каждым годом сужается, так как совершенствуются методы сварки.Но и сегодня сфера применения достаточна широка: авиа- и судостроение, строительные конструкции, машиностроение и т.д.

Внимание покупателей подшипниковУважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте

Нагартовка и оборудование для нее

Выполнение нагартовки изделий из стали особенно актуально в тех случаях, когда имеется необходимость повысить их устойчивость к поверхностному растрескиванию, а также предотвратить протекание в нем усталостных процессов. Отраслями промышленности, в которых нагартованные изделия зарекомендовали себя особенно хорошо, являются авиа- и автомобилестроение, нефтедобыча, нефтепереработка и строительство.

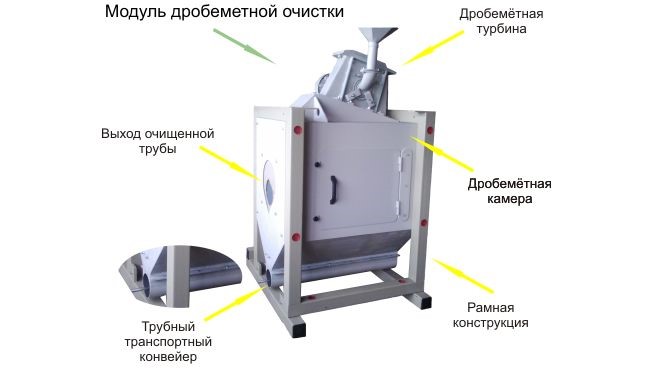

Устройство промышленной дробомётной установки для обработки труб

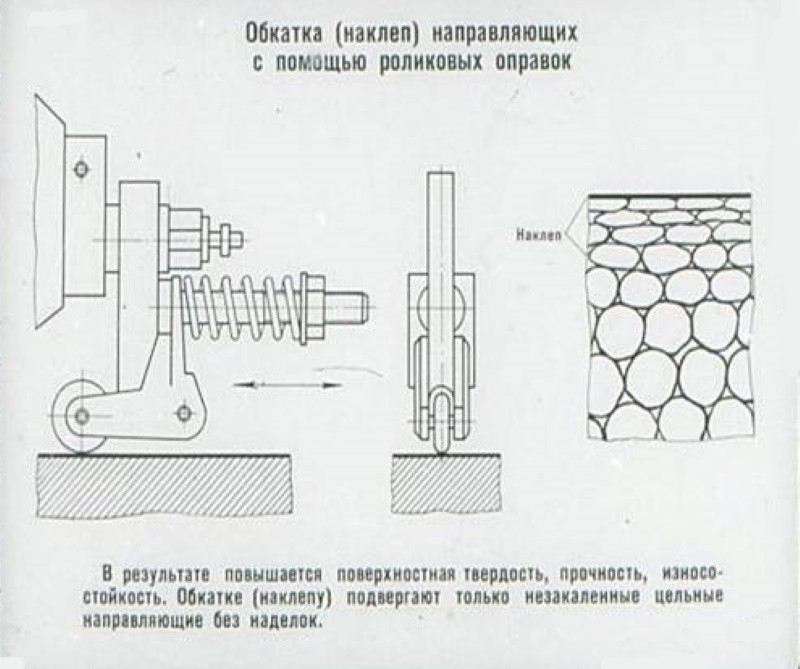

Такие методы упрочнения металлов, как контролируемый наклеп или нагартовка, могут быть реализованы при помощи различного оборудования, от качества и функциональности которого зависит результат выполняемых операций. Оборудование для нагартовки изделий из стали или других сплавов, которое сегодня представлено большим разнообразием моделей, может быть общего назначения или специального – для того, чтобы выполнять обработку деталей определенного типа (болтов, пружин и др.).

В промышленных масштабах нагартовка выполняется на автоматизированных устройствах, все режимы работы которых устанавливаются и контролируются за счет использования электронных систем. В частности, на таких станках автоматически регулируется как количество, так и скорость подачи дроби, используемой для выполнения обработки.

Дробометная установка для обработки листового и профильного металлопроката

Выполнение наклепа, при котором процесс его формирования контролируется, используется в тех случаях, когда изделие из стали нет возможности упрочнить при помощи термической обработки. Помимо нагартовки и наклепа повысить прочность поверхностного слоя металлического изделия могут и другие методы холодной пластической деформации. Сюда, в частности, относятся волочение, накатка, холодная прокатка, дробеструйная обработка и др.

Кроме стали, содержание углерода в которой не должно превышать 0,25%, такой способ упрочнения необходим изделиям из меди, а также некоторым алюминиевым сплавам. Нагартовке также часто подвергается лента нержавеющая. Ленту нагартованную применяют в тех случаях, когда обычная лента нержавеющая не способна справляться с воспринимаемыми нагрузками.

Нагартованная нержавеющая лента обладает более высокой прочностью с определенной потерей вязкости и пластичности

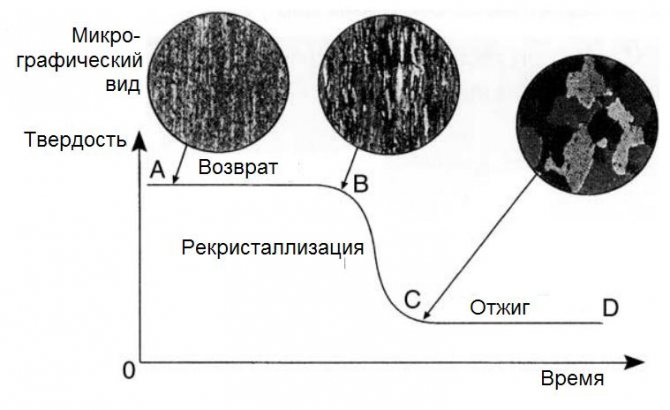

Наклеп, который сформировался на поверхности металлического изделия в процессе выполнения его обработки различными методами, можно снять, для чего используется специальная термическая обработка. При выполнении такой процедуры металлическое изделие нагревают, что приводит к тому, что атомы его внутренней структуры начинают двигаться активнее. В результате она переходит в более устойчивое состояние.

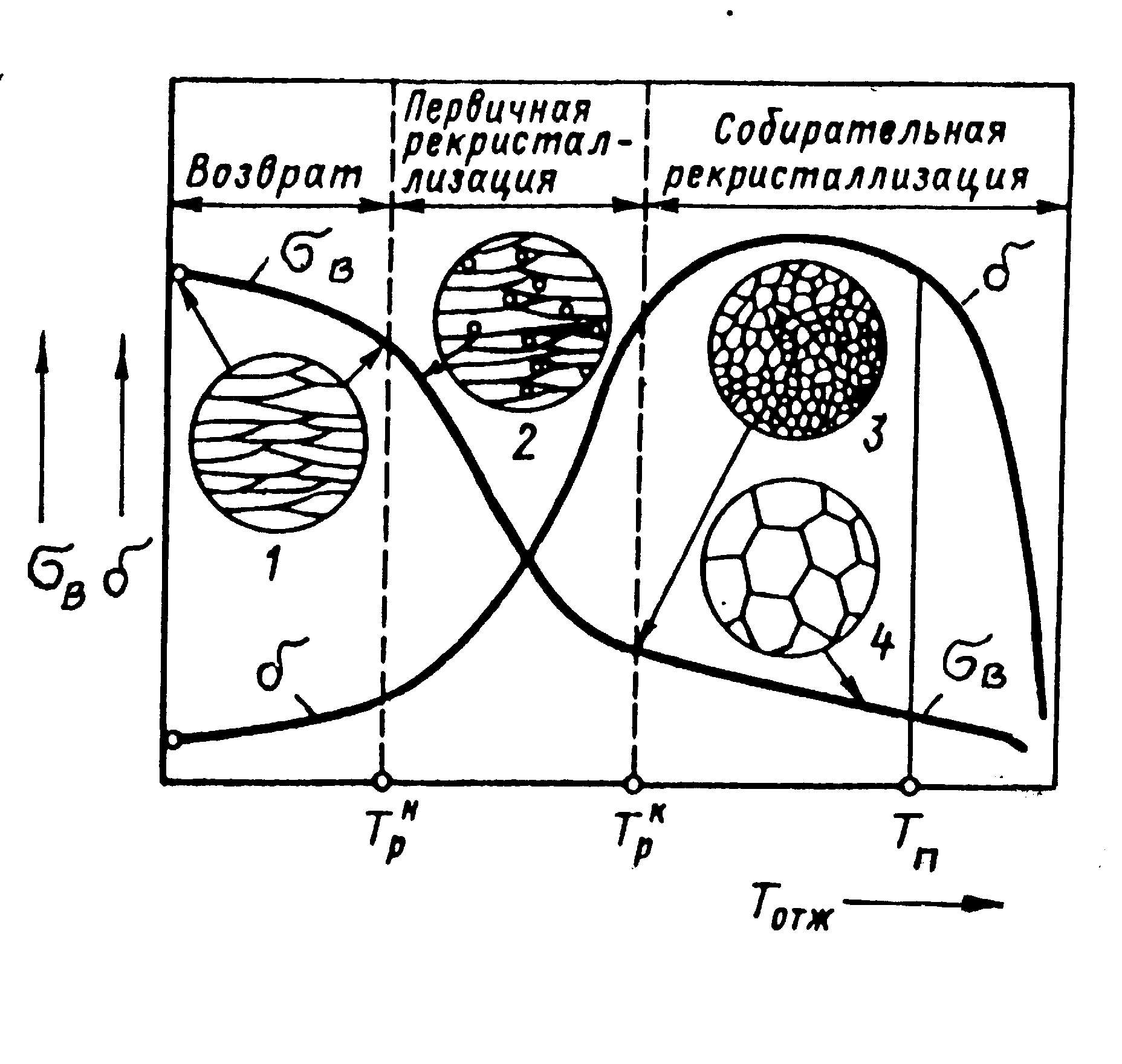

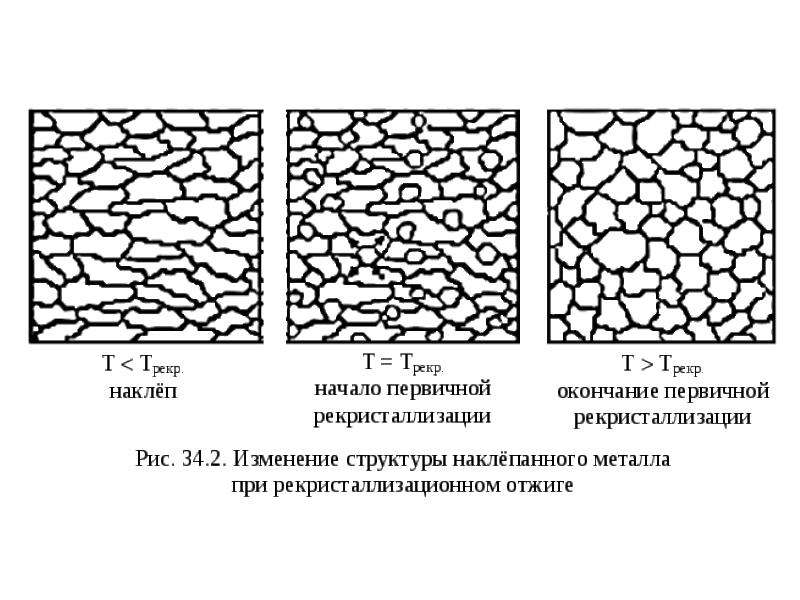

Выполняя такой процесс, как рекристаллизационный отжиг, следует учитывать степень нагрева металлической детали. Если степень нагрева незначительна, то в структуре металла снимаются микронапряжения второго рода, а его кристаллическая решетка частично искажается. Если интенсивность нагрева увеличить, то начнут формироваться новые зерна, оси которых сориентированы в одном пространственном положении. В результате интенсивного нагрева полностью исчезают деформированные зерна и формируются те, оси которых ориентированы в одном направлении.

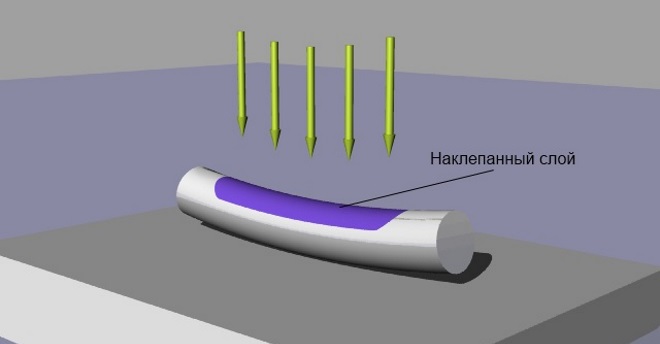

Ручная правка наклепом изогнутого вала

Существует также такая технологическая операция, как правка наклепом, при помощи которой металлический вал или лист приводятся в исходное состояние. Чтобы выполнить такую операцию, нацеленную на устранение несоответствий геометрических параметров их требуемым значениям, нет необходимости использовать специальный станок – ее выполняют при помощи обычного молотка и ровной плиты, на которую укладывается обрабатываемое изделие. Нанося таким молотком удары по изделию, форму которого требуется исправить, добиваются формирования на его поверхности наклепанного слоя, что в итоге приведет к достижению требуемого результата.

Разновидности процесса

Классификация переходов фазового наклёпа может быть выполнена по следующим признакам:

- По характеру движения, которое выполняется рабочим инструментом – оно может быть возвратно-поступательным или вращательным. Последний вариант характерен для нагартовки деталей, являющихся телами вращения.

- По количеству проходов нагартовки – одно- или многоступенчатые процессы. Первые используются для продукции, которая изготовлена из пластичных металлов и сплавов, вторые – для материалов со сниженными показателями пластичности.

- По наличию или отсутствию промежуточной среды (расходного материала), при помощи которой и выполняется процесс наклёпа. Наличие промежуточной среды усложняет конструкцию оборудования, но зато возрастают и его технологические возможности. В частности, допускается варьирование параметрами процесса в более широких пределах.

При единичном характере выполняемых операций нагартовка может выполняться вручную, однако более высокое качество наклёпанной поверхности обеспечивает только механизированная и автоматизированная обработка. Отметим также, что значительно более высокими возможностями обладают процессы термической обработки металлов, которые по своей сущности тоже являются упрочняющими.

В настоящее время считается, что выделение операции наклёпа в самостоятельный переход технологического процесса получения продукции далеко не всегда целесообразно, и должно сочетаться с другими операциями.

Нагартованный металл это

Листы изготовляют по ГОСТ 21631-76 в ред 1990 г

- из алюминия марок А7, А6, А5, А0, АД0, АД1

- алюминиевых сплавов марок Д12, АМц, АМцС, АМг2, АМг3, АМг5, АМг6, АВ, Д1, Д16, В95.

Листы подразделяют:

a) по способу изготовления:

| неплакированные из сплавов марок Д12, УМн, АМцС, АМг2, АМг3, АМг5, АМг6, АВ и алюминия марок А7, А6, А5, А0, АД0, АД1 | обозначают маркой сплава без дополнительных знаков | |

| плакированные из сплавов марок АМг6 и Д16 с технологическим плакированием | — Б | АМг6Б, Д16Б |

| плакированные из сплавов марок Д1, Д6, В95 с нормальным плакированием | — А | Д1А, Д16А, В95А |

| плакированные из сплавов марок АМг6 и Д16 с утолщенным плакированием | — У | АМг6У, Д16У |

б) по состоянию материала:

| без термической обработки | дополнительное обозначение не присваивается | |

| Примечание. Листы, изготовляемые без термической обработки, кроме сплава ВД1, могут быть подвергкуты отжигу. | ||

| отожженные | М | Д16БМ, Д16АМ, Д16УМ и В95АМ. |

| Примечание. Отожженные листы из алюминия и алюминиевых сплавов можно поставлять без термической обработки, если они удовлетворяют требованиям, предъявляемым к отожженным листам по механическим свойствам, качеству поверхности и неплосткостности. Такие листы маркируют бквой М в скобках (М). | ||

| полунагартованные | Н2 | |

| нагартованные | Н | А7Н. А6Н, А5Н, А0Н, АД0Н, АД1Н. АМцН, АМцСН и АМг2Н: |

| закаленные и естественно состаренные | Т | АВТ, Д1АТ, Д16БТ,Д16АТ и Д16УТ |

| закаленные и искусственно состаренные | Т1 | ABТ1 и B95AT1 |

| нагартованные после закалки и естественного старения | ТН | Д16БТН, Д16АТН |

в) по качеству отделки поверхности на группы:

| высокой отделки | — В | А7, А6, А5, А0, АД0, АД1, АМц, АМг2 |

| повышенной отделки | — П | А7, А6, А5, А0, АД0, АД1, АМц, АМцС, Д12, АМг2, АМг3, АМг5, АМг6, АМг6Б, АМг6У, АВ, Д1А, Д16Б, Д16А, Д16У, В95А |

| обычной отделки | — без дополнительного обозначения | А7, А6, А5, АО, АД0, АД1, АМц, АМцС, Д12, АМг2, АМг3, АМг5, АМг, АМг6Б, АМг6У, АВ, Д1А, Д16Б, Д16А, Д16У и В95А |

| Примечание. Листы высокой группы отделки изготовляют толщиной до 4,0 мм; |

г) по точности изготовления по толщине:

- повышенной точности по толщине, ширине, длине или по одному из указанных параметров — П;

- нормальной точности по толщине, ширине, длине — без дополнительного обозначения.

Листы поставляют мерной или кратной мерной длины в пределах длин, установленных по табл. 106, с интервалом 500 мм.

В случае отсутствия в наряде-заказе указания о точности изготовления и группе отделки листы из алюминия и алюминиевых сплавов изготовляют нормальной точности и обычной отделки.

Примеры обозначений:

лист из сплава марки АД1, без термической обработки, обычной отделки поверхности, нормальной точности изготовления, толщиной 5 мм, шириной 1000 мм, длиной 2000 мм:

Лист АД1-5 x 1000 х 2000 ГОСТ 21631-76

то же, отожженный, толщиной 5 мм, шириной 1000 мм, длиной 2000 мм:

Лист АД1.М-5 х 1000 х 2000 ГОСТ 21631— 76

то же, полунагартованный, повышенной отделки поверхности, нормальной точности изготовления:

Лист AД1.H2-П-5 х 1000 х 2000 ГОСТ 21631-76

то же, нагартованный, повышенной отделки поверхности, повышенной точности изготовления:

Лист АД1Н-П-5 х 1000 х 2000 ГОСТ 21631-76

Технология наклепа и нагартовки металла

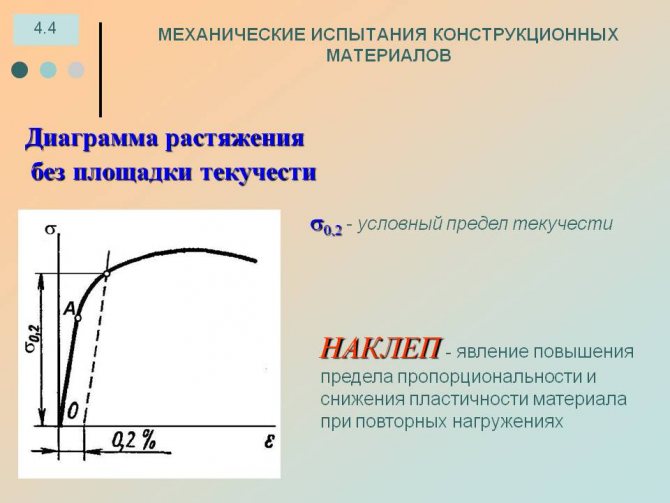

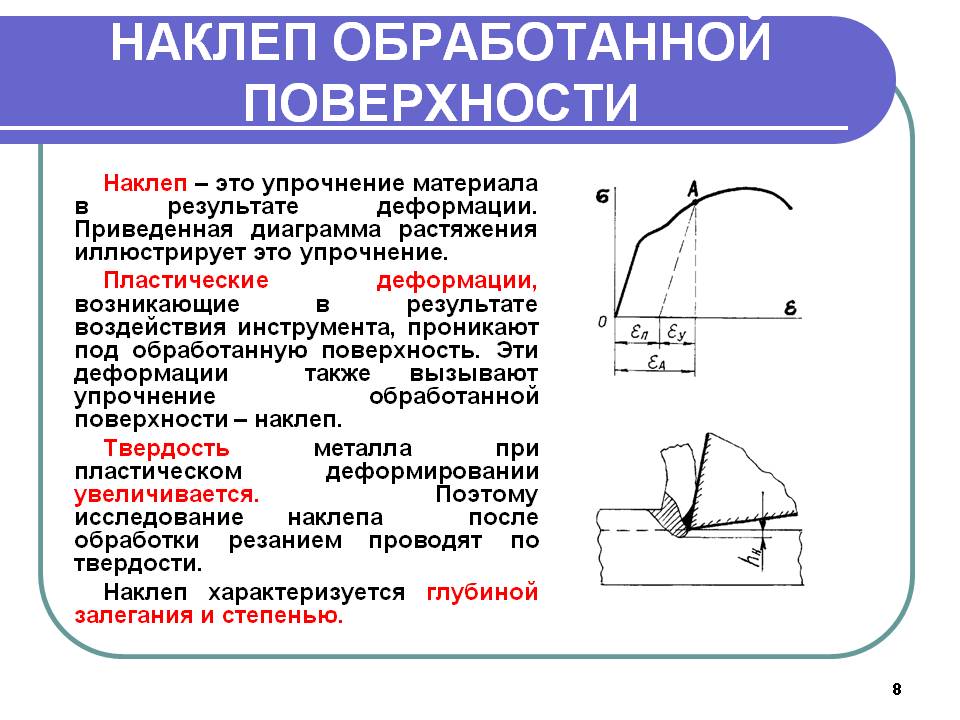

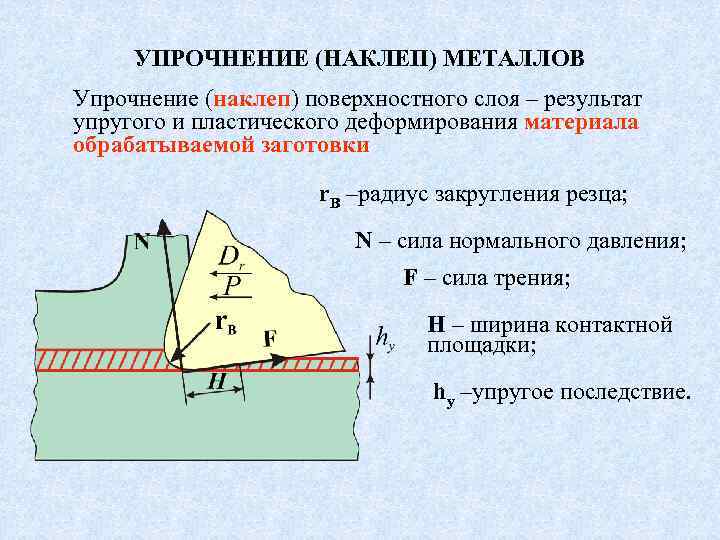

Наклеп – это явление, при котором повышается прочность и твердость металлического изделия. Изменения свойств достигается за счет пластической деформации. Наклеп металла протекает при высокой температуре, значение которой недостаточно для рекристаллизации заготовки. Данное явление может быть как вредным, так и полезным.

Нагартовка – это технологический процесс, который преследует те же цели, что и наклеп. Основное отличие заключается в том, что последнее явление может происходить в результате осознанных или неосознанных действий.

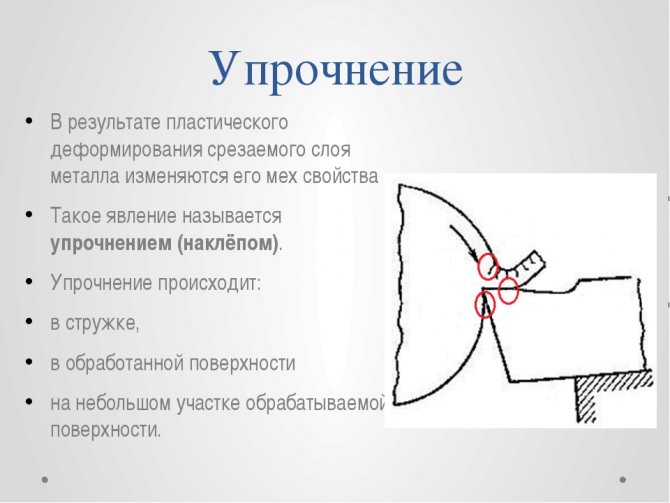

Например, в процессе механической обработки резанием с высокой скоростью и глубиной прохода поверхность приобретает избыточную прочность, что повышает хрупкость изделия. Нагартовкой являются только полезные деформационные упрочнения, применение которых имеет умышленный характер.

Суть и назначение наклепа и нагартовки

В результате пластической деформации происходят изменения в кристаллической решетке и фазовом составе материала. Процесс нагартовки металла сопровождается образованием дефектов во внутренней структуре изделия. При этом свойства материала изменяются следующим образом:

- повышается стойкость к механическим повреждениям (упрочнение металла);

- увеличивается твердость материала;

- снижается сопротивление динамическим нагрузкам;

- теряется пластичность;

- происходит снижение устойчивости к пластическим деформациям с противоположным знаком – это называется эффектом Баушингера.

Таким образом, снижается предел текучести металла. Этот параметр определяет предельное напряжение на изделие, при котором оно начнет деформироваться пластически. Если степень нагрузки не превышает допустимого значения, после прекращения действия сторонних сил металл вернется в прежнее состояние.

Данный параметр особенно важен для нагартованной стали, которую используют в качестве основного материала в несущих конструкциях различных зданий и сооружений. Проект составляют с учетом предельных нагрузок на отдельные элементы и объект в целом.

Изучение структуры металла говорит о том, что после превышения предела текучести изделие получает деформационное упрочнение. Для закалки поверхности наклепом используют специальное оборудование, которое будет рассмотрено ниже.

При воздействии на сталь и прочие ферромагнитные материалы наблюдается увеличение значения напряженности магнитного поля. Этот параметр называется коэрцитивной силой. При этом магнитная проницаемость изделия снижается.

Рассматриваемое явление помогает повысить эксплуатационные свойства пластичных металлов. При нагартовке алюминия и сплавов на его основе наблюдается существенное увеличение твердости и повышение предела текучести.

Удобство работы с пластичными металлами заключается в том, что для холодной деформационной обработки можно использовать любой из нижеперечисленных способов:

- прокатку;

- глубокую вытяжку;

- ковку;

- отбортовку.

В каких случаях используют наклеп, а когда нагартовку

Физика данных процессов основана на деформационном упрочнении металлического изделия. Отличие заключается в следующем:

- Наклепом называется любое деформационное упрочнение металла, эффект от которого может быть как положительным, так и отрицательным.

- Нагартовкой считают только тот процесс, который применяют к изделию умышленно, с целью повышения эксплуатационных характеристик.

В технической документации, включая государственные стандарты, ANSI и ISO, отсутствует термин наклеп. Например, деформационно-упрочненный алюминий называют нагартованным. Для этого металла степень обработки обозначают буквой Н. За ней следует числовое определение, которое может содержать от одной до трех цифр.

Виды наклепа

Деформационное упрочнение металла классифицируют по процессам, которые активизируются в заготовке во время образования наклепанного слоя.

В случае образования новых фаз, отличающихся иным удельным объемом, явление называют фазовым. Если причина изменений – действие внешних сил, наклеп называют деформационным.

Существует две категории:

- Центробежно-шариковый. На изделие воздействуют шариками, которые располагаются в гнездах обода установки. Ее принцип действия основан на вращении, когда под влиянием центробежной силы элементы оказывают механическое воздействие на обрабатываемую заготовку.

- Дробеметный. Этот метод основан на использовании кинетической энергии. В качестве обрабатывающих элементов используют дробь диаметром до 4 мм, изготовленную из прочного материала: чугуна, стали или керамики. Согласно технологическим требованиям скорость потока может достигать 70 м/с.

Сущность нагартовки

Процесс заключается в повышении прочностных характеристик металла, среди которых – увеличение предела прочности и твёрдости. Одновременно характеристики пластичности, например, относительное удлинение, падают.

Употребительными терминами считаются три – нагартовка, наклёп, упрочнение. Термины «нагартовка» и «наклёп» относится лишь к такому варианту упрочняющей обработки, когда конфигурация всех участков обрабатываемой заготовки/детали не изменяется. Соответственно, если продукт одновременно подвергается интенсивной пластической деформации, процесс называют упрочнением.

Как практически отличить явление наклёпа/нагартовки от упрочнения:

- За весь период эксплуатации детали нагартовка может производиться несколько раз. Упрочнение выполняется только однажды, при пластическом деформировании материала.

- Для реализации наклёпа/нагартовки требуется специальное оборудование, в то время как упрочнение ведётся тем же формообразующим инструментом.

- Упрочнение является технологическим, а нагартовка/наклёп – конструктивным способом повышения прочности изделия.

Несмотря на эти отличия, физическая суть процесса не меняется. Нагартовка представляет собой следствие накопления внутренней энергии в металле или сплаве вследствие искажений в пространственной кристаллической решётке. При этом происходит поверхностный сдвиг в плоскости скольжения, который сопровождается блокированием мельчайшими обломками зёрен, а также выпадением мелкодисперсных фаз.

Все эти явления происходят только в поверхностном слое, толщина которого не превышает 0,5…1,0 мм. В результате плотность металла увеличивается, а многие из поверхностных дефектов (литья или прокатки) залечиваются.

Применение

В промышленности нагартовку применяют для придания прочности изделиям из нержавеющей стали, меди, алюминия и его сплавов

Это очень важно для машиностроения, поскольку различные узлы и механизмы часто работают в неблагоприятных условиях и со временем изнашиваются

Нагартованная проволока из нержавеющей стали обладает повышенной твердостью и жесткостью и устойчива к колебаниям температуры. Такая проволока используется в машиностроении при изготовлении деталей различных видов автомобилей. Она также нашла широкое применение для изготовления очень прочных канатов, тросов и пружин. Еще нагартовку часто используют для производства нержавеющих лент.

Таким образом, снижается предел текучести металла. Этот параметр определяет предельное напряжение на изделие, при котором оно начнет деформироваться пластически. Если степень нагрузки не превышает допустимого значения, после прекращения действия сторонних сил металл вернется в прежнее состояние.

Изучение структуры металла говорит о том, что после превышения предела текучести изделие получает деформационное упрочнение.

Для закалки поверхности наклепом используют специальное оборудование, которое будет рассмотрено ниже.

При воздействии на сталь и прочие ферромагнитные материалы наблюдается увеличение значения напряженности магнитного поля. Этот параметр называется коэрцитивной силой. При этом магнитная проницаемость изделия снижается.

Рассматриваемое явление помогает повысить эксплуатационные свойства пластичных металлов. При нагартовке алюминия и сплавов на его основе наблюдается существенное увеличение твердости и повышение предела текучести. Удобство работы с пластичными металлами заключается в том, что для холодной деформационной обработки можно использовать любой из нижеперечисленных способов:

Явление – наклеп

Явление наклепа часто используется в технике; например, для уменьшения провисания проводов их предварительно вытягивают для создания в них наклепа. В случаях, когда наклеп нежелателен ( так как он повышает хрупкость материала), его можно устранить путем отжига детали.

Явление наклепа и явление Баушин-гера органически укладываются в рамки новой теории и соответствующим образом обобщаются. Соотношения известной теории пластичности Генки-Ильюшина при наличии линейного упрочнения и простого нагружения ( компоненты девиатора напряжений изменяются пропорционально друг другу) полностью воспроизводятся. При отсутствии упрочнения новая теория приводит к соотношениям теории пластичности Прандтля-Рейсса , причем математическая формулировка последней теории становится более прозрачной.

Явление наклепа особенно вредно в микромашинах, Это объясняется тем, что у них зона наклепа составляет значительную часть общей толщины зубца.

Явление наклепа и, как следствие, изменение механических и физических свойств материала могут быть причиной появления волнистости и тарельчатости диска. Следует также учитывать, что вследствие анизотропии механических свойств материала вдоль и поперек проката вырубленный диск не имеет правильной формы. Для устранения указанных дефектов заготовку подвергают правке ( рихтованию) и токарной обработке по наружному и внутреннему диаметрам. Припуск на механическую обработку диаметров должен превышать погрешность формы и величину деформированного слоя. При толщине материала 1 6 – 2 мм припуск составляет 1 – 1 5 мм.

Явление наклепа учитывают при назначении припусков на обработку, чтобы чистовой инструмент не работал режущей кромкой по наклепанному слою. При резании пластичных металлов на передней поверхности резца, вблизи режущей кромки, образуется бугорок металла, приварившегося к передней поверхности. Это так называемый н а-рост.

| Арматура железобетонных конструкций. |

Явление наклепа частично либо полностью теряется при нагревании холоднодеформированных сталей более чем до 350 – 40СР С.

Явление наклепа часто используется в техн се; например, для уменьшения провисания проводов, расчетные напряжения в которых превышают первоначальный предел пропорциональности, их предварительно вытягивают для создания в них наклепа. В тех случаях, когда наклеп нежелателен ( так как он повышает хрупкость материала), его можно ус-ранить путем отжига детали.

Благодаря явлению наклепа и зависимости механических свойств от величины зерен сочетание холодной и термической обработки металла позволяет изменять в довольно широких пределах упругость, пластичность и прочность металла.

Благодаря явлению наклепа и зависимости механических свойств от величины зерна сочетание термической и механической обработки позволяет в широких пределах изменять упругость, пластичность и прочность металлов.

Для уменьшения явления наклепа в заводской технологии применяется отжиг стали. Для этого трансформаторная сталь закладывается в жароупорный ящик с наглухо закрывающейся крышкой для ограничения доступа воздуха. Ящик с трансформаторной сталью загружается в печь при температуре печи 700 С. После некоторой выдержки стали при этой температуре производится подъем температуры до 850 С в течение двух часов. Затем температура снижается до 830 – 845 С с выдержкой этой температуры в течение трех часов и далее нагрев снимается.

В окончательно обработанной детали явление наклепа следует считать положительным – поверхность детали в состоянии наклепа обладает повышенной прочностью. Металлы с высокой твердостью наклепу не подвергают. К ним относятся чугун, инструментальные стали, бронза.

| Изменение формы и размеров зерна металла при холодной деформации в результате сдвига и вращения.| Изменение формы и размеров зерна металла при горячей деформации в результате сдвига, вращения и рекристаллизации. |

Для холодной деформации характерно явление наклепа. Упрочнение наклепом возникает вследствие поворота плоскостей скольжения и увеличения искажений кристаллической решетки.

Примером этого вида изнашивания может служить явление наклепа с последующим отслоением металла на посадочных поверхностях клапанов, беговых дорожках подшипников и других механизмов, подверженных ударным нагрузкам.

Литература

- Шведков Е.Л., Денисенко Э.Т., Ковенский И.И. Словарь-справочник по порошковой металлургии. — К. , 1982. — 272 с.

- А. П. Гуляев «Металловедение» Москва издательство «Металлургия» 1977.

Wikimedia Foundation . 2010 .

Смотреть что такое «Наклёп» в других словарях:

наклёв — наклёв … Русское словесное ударение

наклёп — наклёп … Русское словесное ударение

наклёв — наклёв, а … Русский орфографический словарь

наклёп — наклёп, а … Русский орфографический словарь

наклёп — наклёп … Словарь употребления буквы Ё

НАКЛЁВ — НАКЛЁВ, наклёва, муж. (спец.). 1. только ед. Действие по гл. наклевывать наклюнуть. 2. Наклюнутое детенышем место на скорлупе яйца. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

наклёп — изменение структуры и свойств металлов и сплавов в результате пластической деформации. При наклёпе уменьшаются пластичность и ударная вязкость, но повышаются твёрдость и прочность. Используется для поверхностного упрочнения деталей. * * * НАКЛЕП… … Энциклопедический словарь

накл. — накл. накладная Словарь: С. Фадеев. Словарь сокращений современного русского языка. С. Пб.: Политехника, 1997. 527 с. накл. наклонение глагола Словарь: С. Фадеев. Словарь сокращений современного русского языка. С. Пб.: Политехника, 1997. 527 с … Словарь сокращений и аббревиатур

Источник

3 Нагартовка – оборудование и технологический процесс

Данный способ упрочнения нашел свое применение в том случае, когда необходимо повысить устойчивость деталей к растрескиванию, а также предотвратить усталость материала. Он часто используется в таких областях, как автомобиле- и авиастроение, в нефтяной и строительной индустриях. Немаловажным в этом вопросе является и качество оборудования, с помощью которого производят наклеп металла. Сегодня выбор установок довольно велик, причем они могут быть как общего назначения, так и созданные для какого-то конкретного ассортимента, например болтов, пружин и т. д. При этом независимо от размеров и вида обработки, процесс полностью автоматизирован, каждая установка позволяет регулировать как количество дроби, так и скорость, с которой она подается.

Как говорилось выше, данное явление может быть желаемым и наоборот. Желательное (полезное) – его называют нагартовкой – в основном применяют, когда нет возможности упрочнить металл путем термической обработки, также тогда находят свое применение операции, осуществляемые путем холодного деформирования. Это накатка, волочение, холодная прокатка, дробеструйная обработка и т. д. В основном нагартовке подвергаются медь, некоторые алюминиевые сплавы и сталь с содержанием углерода менее 0,25 %.

Что же насчет вредного наклепа, так здесь тоже все понятно, он возникает как бы сам собой и является нежелательным результатом какого-либо механического воздействия. Таким образом, проводить дальнейшую обработку металла зачастую становится невозможно, потому что можно повредить как инструмент, так и само изделие. Еще одним поводом для нежелательного упрочнения может служить нагрузка, повторявшаяся несколько раз, и в каждом случае было превышение предела текучести материала. Вследствие чего металл может быть подвержен полному разрушению.

В случае, когда необходимо вернуть образцу первоначальные свойства, производят снятие наклепа. Осуществляется данная процедура путем нагревания металла, так как тогда движение атомов становится более интенсивным, что способствует протеканию процессов, которые возвращают его в более устойчивое состояние. При этом следует иметь в виду, если нагрев относительно невысокий, тогда происходит возврат (снятие микронапряжений второго рода и частичного искажения кристаллической решетки).

Но если температуру и дальше увеличивать, тогда атомы становятся все более и более подвижными, в результате чего появляются новые равноосные зерна. Данное явление носит название рекристаллизационный отжиг. Этот процесс является по своей сути диффузионным, первыми возникают зародыши новых зерен в местах, где плотность дислокаций повышена и сосредоточены наибольшие искажения кристаллической решетки. Далее же происходит рост очагов в результате перехода атомов от проблемных участков. В конце концов деформированные зерна исчезают полностью, а металл состоит из новых, равноосных. Так становится видно, что наклеп и рекристаллизация являются противоположными процессами.

Нагартовка деформационно-упрочняемых сплавов

Модификация структуры

К этим сплавам относятся все сплавы серий 1ххх, 3ххх и 5ххх, а также часть сплавов серии 8ххх. Их технологическая цепочка состоит из этапов горячей обработки давлением, за которыми, возможно, следуют этапы холодной обработки давлением с промежуточным или завершающим отжигом.

Деформационное упрочнение – нагартовка – включает модификацию структуры под воздействием пластической деформации. Это происходит не только в ходе производства полуфабрикатов при прокатке, правке растяжением, волочении и т, п., но также в ходе последующих производственных этапах, таких как формовка, гибка и других производственных операциях.

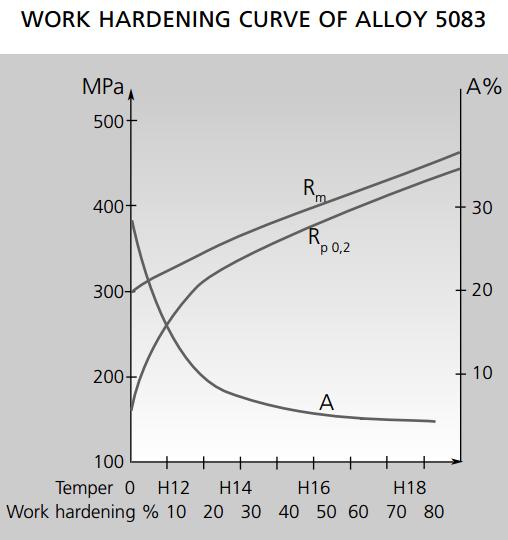

Рисунок 6.1 – Кривые нагартовки алюминиевого сплава 5083

Механические свойства

Деформационное упрочнение повышает механические прочностные свойства и твердость, но снижает пластичность (рисунок 6).

Рисунок 6.2 – Влияние деформационного упрочнения на механические свойства: предел прочности при растяжении, предел текучести (0,2%) и относительное удлинение

Уровень механических свойств, который может достигаться, зависит от легирующих элементов. Например, сплавы серии 5ххх, которые содержат большое количество магния, имеют более высокий потенциальный уровень механических свойств, чем у сплавов других серий: 1ххх, 3ххх и 8ххх. В результате всегда происходит постепенное повышение механических свойств, вплоть до той точки, за которой дальнейшая обработка становится трудной, если вообще возможной. В этом случае, если требуется дальнейшая пластическая деформация, не обходимо производить термическую обработку отжигом.

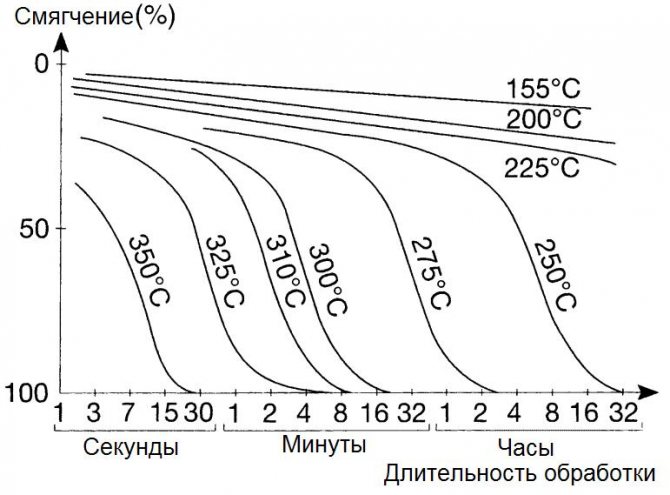

Cмягчающий отжиг

Упрочнение, которое возникло в результате холодной пластической обработки может быть устранено или смягчено путем отжига. В зависимости от комбинации длительность-температура, это умягчение может быть (рисунок 7):

- частичным: это – cмягчающий или неполный отжиг;

- полным: это – рекристаллизационный отжиг, в ходе которого образуется новая зеренная структура (рисунок (8).

Рисунок 7 – Изотермические кривые отжига сплава 5754

Рисунок 8 – Изменение твердости и структуры при отжиге

Временные и температурные параметры являются специфическими для каждого сплава и зависят от степени деформационного упрочнения, которому материал подвергался перед отжигом.

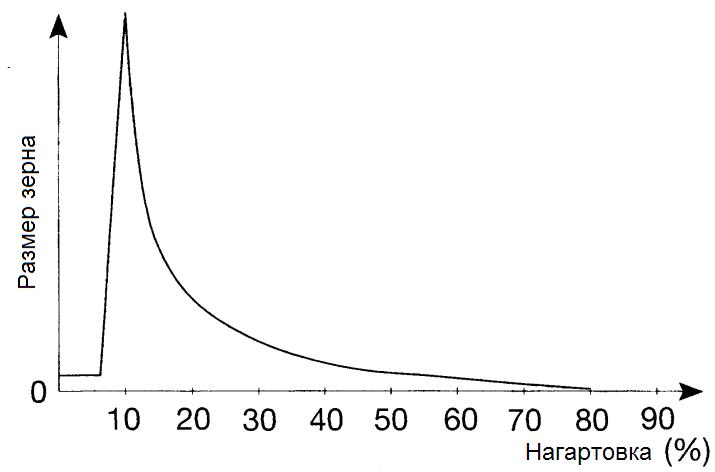

Как и у других металлов и сплавов, существует критическая зона деформационного упрочнения (рисунок 9.1). Если отжиг применяется к материалу в состоянии, которое находится в этой критической зоне, то может происходить бесконтрольный рост зерна. Это делает последующие операции формовки, такие как волочение и гибки более трудными. После деформации поверхность металла может иметь вид, который называют «апельсиновая корка».

Рисунок 9.1 – Изменение размера зерна при отжиге в зависимости от степени нагартовки

Уровень механических свойств полуфабриката и, в частности, компромисс между пределом прочности и пластичностью (относительным удлинением), контролируются параметрами деформационной обработки и последующими операциями отжига (промежуточными или заключительным).

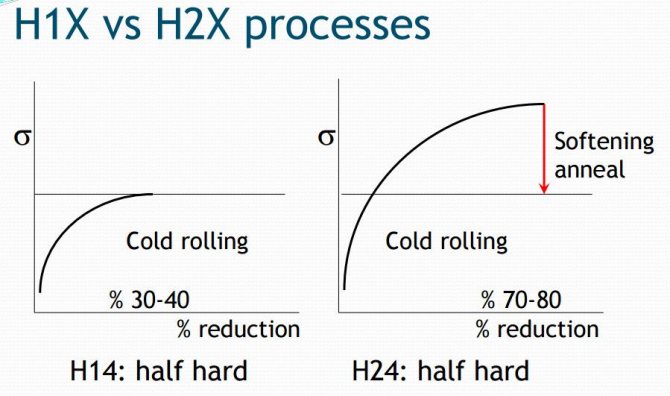

Необходимо отметить, что при одинаковом уровне предела прочности уровень пластичности будет выше в нагартованном и частично отожженном металле (H2X), чем в «чисто» нагартованном металле (H1X) (рисунок 9.2). Поэтому состояния с частичным (смягчающим) отжигом являются более предпочтительными, когда максимальная способность к формовке является главным фактором, например, при глубокой вытяжке .

Рисунок 9.2- Различие нагартованных состояний H14 и H24