Введение

Микрокристаллические (МК) материалы, полученные специальными методами

интенсивного пластического деформирования, обладают целым рядом уникальных

физико-механических свойств . Экспериментальные данные свидетельствуют о

том, что многие особенности поведения МК материалов обусловлены их особой

структурой, в первую очередь, большой протяженностью межзеренных границ и их

неравновесностью .

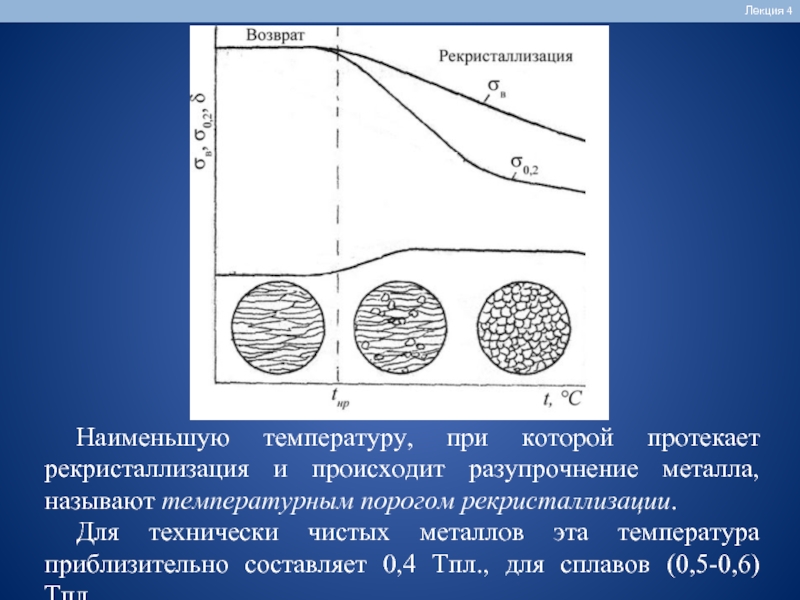

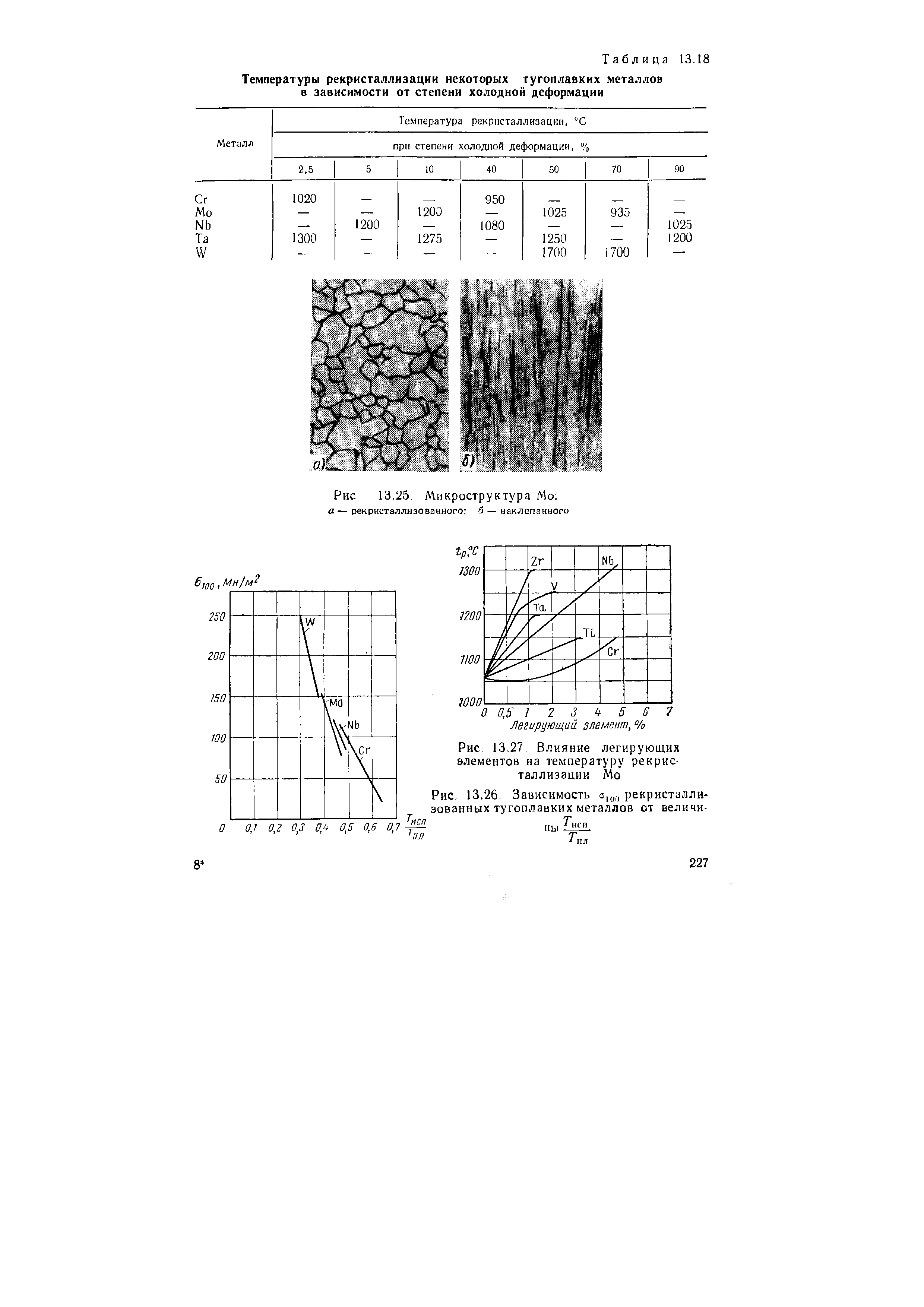

Одной из особенностей МК металлов, полученных методами интенсивного

пластического деформирования, является существенная нестабильность их структуры

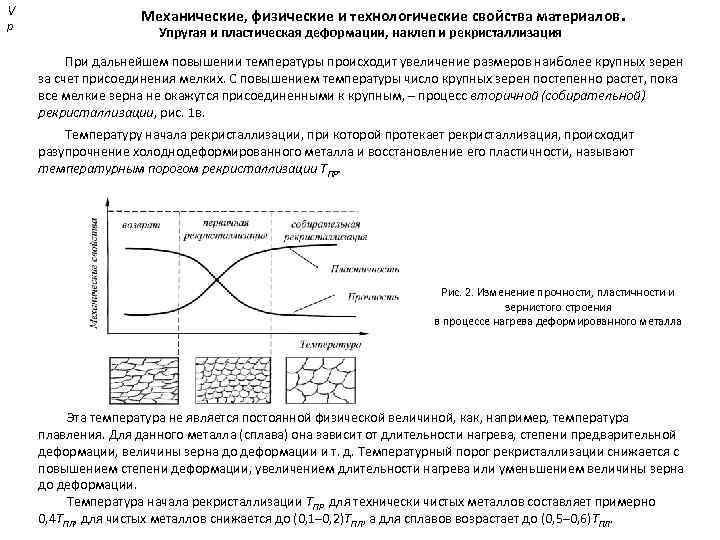

при нагреве. В частности, температура рекристаллизации в МК материалах

оказывается существенно ниже обычной температуры рекристаллизации чистых

металлов (, – абсолютная

температура плавления) и составляет . Кроме того,

рекристаллизация в МК материалах носит весьма бурный характер: скорость роста

зерен при достигает 10-5 см/с,

а энергия активации роста зерен оказывается существенно более низкой, чем

энергия активации процессов зернограничной самодиффузии .

Несмотря на большое число работ, посвященных экспериментальным исследованиям

процессов рекристаллизации и роста зерен в МК материалах , в

литературе отсутствуют адекватные теоретические модели, позволяющие

рассчитывать температуру начала рекристаллизации и описывать закономерности

роста зерен в этих материалах.

Целью настоящей работы являются экспериментальные исследования процесса

рекристаллизации в МК металлах.

Прерывистая динамическая рекристаллизация

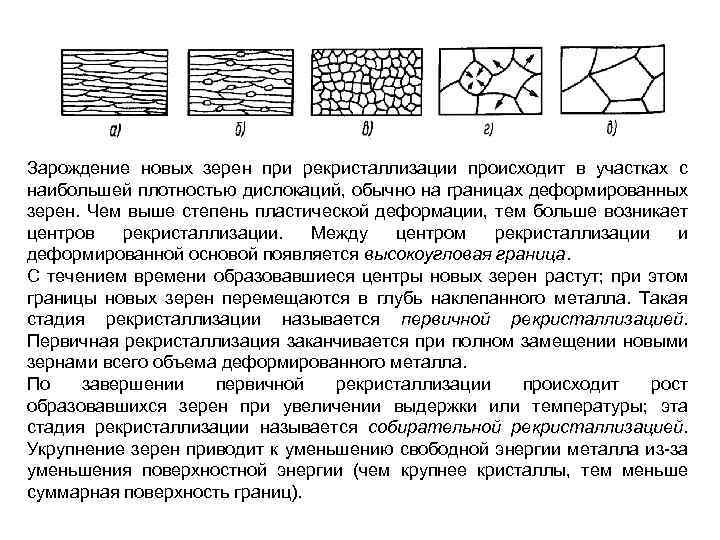

Прерывистая рекристаллизация неоднородна; есть четкие стадии зарождения и роста. Это обычное явление для материалов с низкой энергией дефекта упаковки. Затем происходит зародышеобразование, в результате чего образуются новые зерна без деформации, которые поглощают ранее существовавшие деформированные зерна. Это легче происходит на границах зерен, уменьшая размер зерна и тем самым увеличивая количество центров зародышеобразования. Это дополнительно увеличивает скорость прерывистой динамической рекристаллизации.

Прерывистая динамическая рекристаллизация имеет 5 основных характеристик:

- Рекристаллизация не происходит, пока не будет достигнута пороговая деформация.

- Кривая напряжения-деформации может иметь несколько пиков – универсального уравнения не существует.

- Зарождение зародышей обычно происходит по уже существующим границам зерен.

- Скорость рекристаллизации увеличивается с уменьшением исходного размера зерна.

- Имеется постоянный размер зерна, который достигается по мере протекания рекристаллизации.

Прерывистая динамическая рекристаллизация вызвана взаимодействием деформационного упрочнения и восстановления. Если аннигиляция дислокаций происходит медленно по сравнению со скоростью, с которой они генерируются, дислокации накапливаются. После достижения критической плотности дислокаций зарождение происходит на границах зерен. Миграция границ зерен, или перенос атомов от большого ранее существовавшего зерна к меньшему ядру, позволяет расти новым ядрам за счет ранее существовавших зерен. Зарождение может происходить из-за вздутия существующих границ зерен. Выпуклость образуется, если субзерна, примыкающие к границе зерен, имеют разные размеры, вызывая несоответствие энергии от двух субзерен. Если балдж достигнет критического радиуса, он успешно перейдет в устойчивое зародыш и продолжит свой рост. Это можно смоделировать с помощью теорий Кана, относящихся к зарождению и росту.

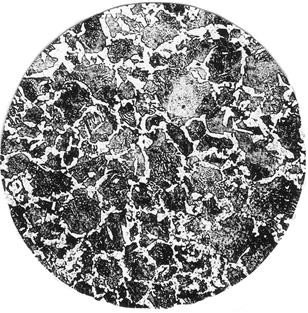

Прерывистая динамическая рекристаллизация обычно дает микроструктуру “ожерелья”. Поскольку рост новых зерен энергетически выгоден по границам зерен, образование новых зерен и их вздутие предпочтительно происходит по уже существовавшим границам зерен. Это создает слои новых, очень мелких зерен вдоль границы зерен, первоначально не затрагивая внутреннюю часть ранее существовавшего зерна. По мере продолжения динамической рекристаллизации происходит поглощение нерекристаллизованной области. По мере продолжения деформации рекристаллизация не поддерживает когерентность между слоями новых зародышей, создавая случайную текстуру.

Результаты и обсуждение

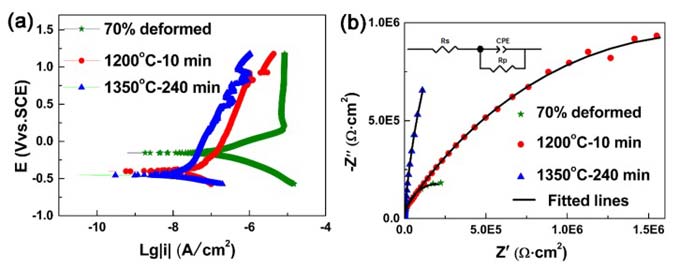

На рис. 1 (под этим блоком текста) приведены потенциодинамические кривые поляризации и графики Найквиста сплава Та. Из потенциодинамических поляризационных кривых (рис. 1, а) видно поведение поляризации деформированного образца намного больше похоже на более ранние результаты то есть анодное и катодное поведение Та.

Для деформированного образца существует точка перехода, при которой анодный наклон графика резко изменяется, и анодный ток слегка увеличивается с увеличением более положительного потенциала. Анодное растворение продолжается с постоянной скоростью. Однако поляризационные характеристики образцов отжига показывают разницу в том, что анодные токи постепенно увеличиваются с увеличением более положительного потенциала. Как для анодной, так и для катодной ветвей плотности тока отжиговых образцов намного меньше, чем у деформированных образцов.

Это указывает на то, что микроструктура влияет не только на анодное растворение, но также на катализ катодной реакции, а коррозионные характеристики определяются как анодной, так и катодной реакциями. Более того,На рис. 1, б представлен график для различных образцов в растворе H 2 SO 4 .

Существует только одна постоянная времени, и на поверхности электрода не образуются промежуточные продукты, такие как адсорбционный комплекс. В зависимости от формы графика была выбрана модель эквивалентной схемы для получения поляризационного сопротивления ( R p ), как показано на рисунке 1 б. R s — сопротивление испытательного раствора между электродом сравнения и рабочим электродом и элементом постоянной фазы (CPE), определяемое как Z = 1 / Y (jw) -n используется для объяснения неидеального емкостного отклика от интерфейса. Общепринято, что диаметр полукруга связан с R p пассивных пленок. Увеличение диаметра означает увеличение коррозионной стойкости. Потенциал коррозии ( E corr ) и плотность коррозионного тока ( i corr ) также были отмечены на графике.

Рис. 1

Электрохимические измерения ( а ) потенциодинамических кривых поляризации и ( б ) графиков .

- Значение E Corr является -0,16 В для деформированного образца.

- Тогда как значения E corrсоставляют -0,40 В и -0,45 В

для образца, отожженного при 1200 ° С в течение 10 минут, и образца, отожженного при 1350 ° С в течение 240 минут, соответственно.

Следовательно, E corr отожженных образцов является более отрицательным, чем у деформированного. Это указывает на то, что не только анодное растворение намного более блокировано, но и катодная активность намного ниже, что приводит к более низким скоростям коррозии при E corr . Я корр деформированного образца составляет 14 × 10 -8 А / см 2 . В то время как I Corr уменьшается до 7,5 × 10-8 А / см 2 для образца, отожженного при 1200 ° С в течение 10 мин, и дополнительно уменьшенного до 2,3 × 10 -8 А / см 2после отжига при 1350 ° С в течение 240 мин, что свидетельствует о повышении коррозионной стойкости после отжига. R р деформированного образца составляет 0,46 × 10 6 Ω см 2 .

При этом значения R p составляют 3,7 × 10 6 Ом см 2 и 7,3 × 10 6 Ом см 2 после отжига при 1200 ° С в течение 10 минут и при 1350 ° С в течение 240 минут, соответственно. Ясно ряд улучшенных коррозионностойких свойств, благодаря постепенному сдвигу E corrв сторону отрицательных значений и постепенного уменьшения I corr и увеличения R p .

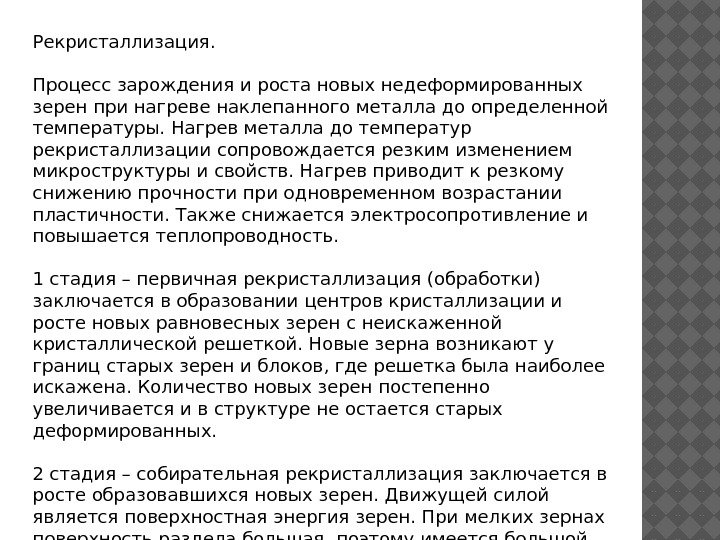

Рекристаллизация

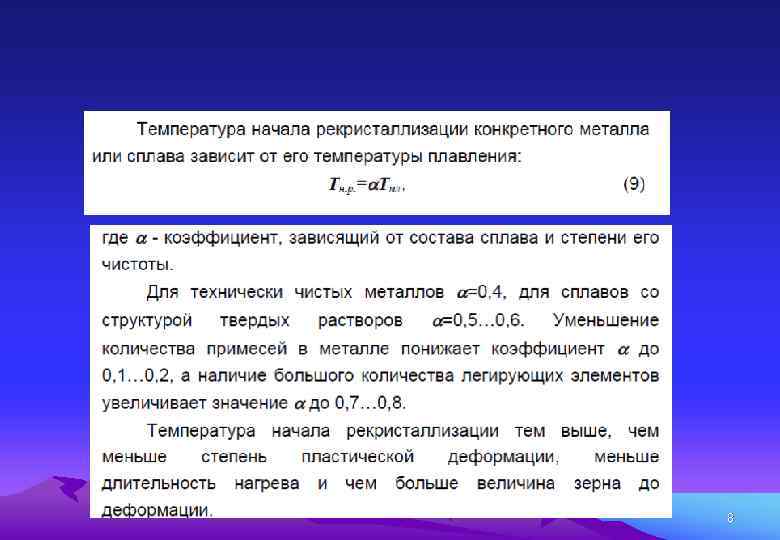

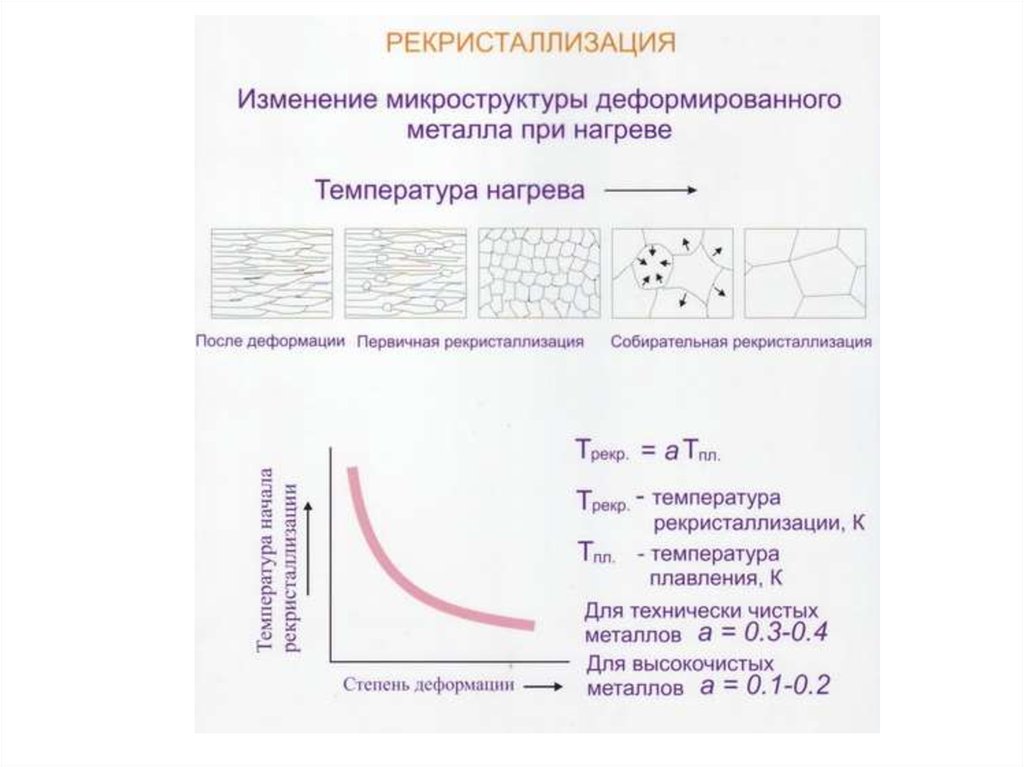

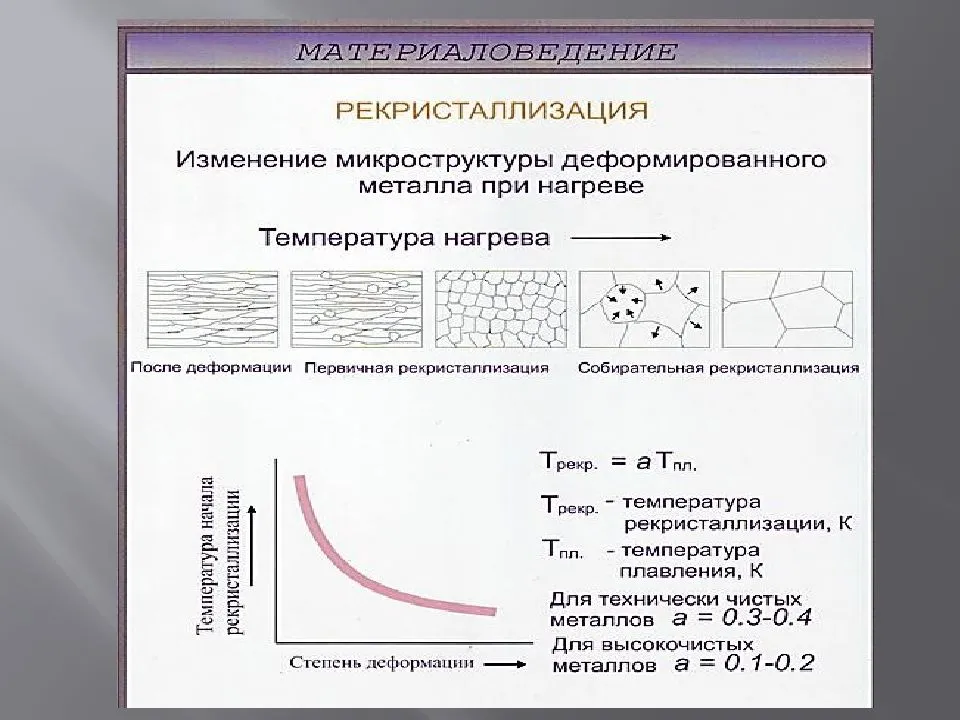

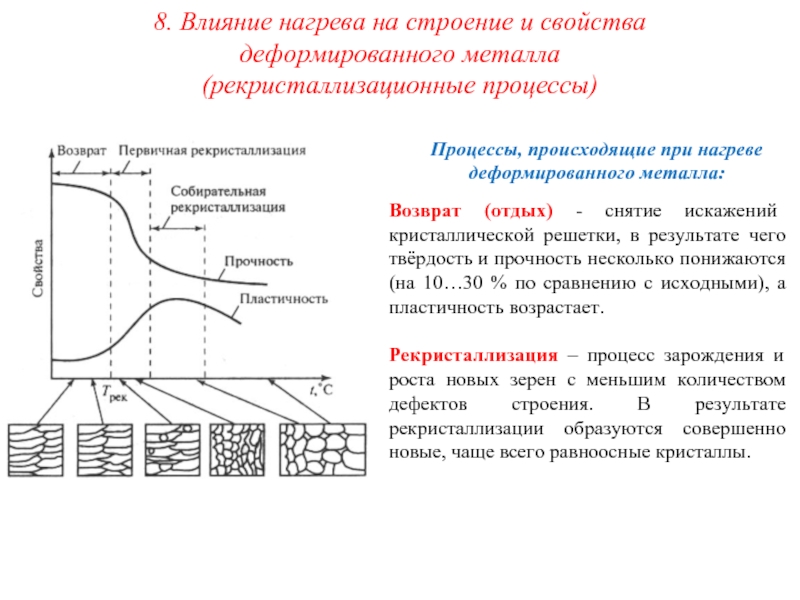

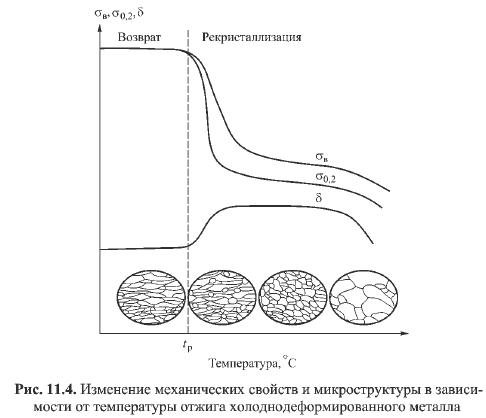

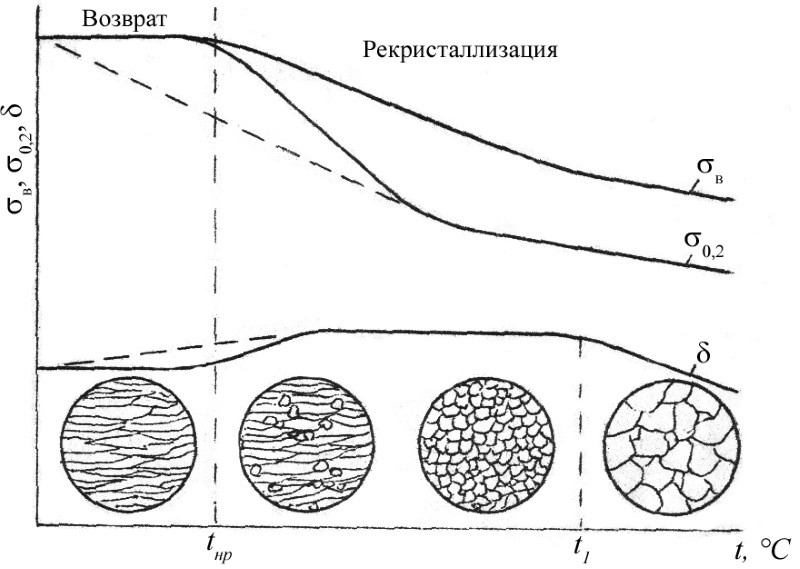

Рекристаллизация — это диффузионный процесс, и поэтому сильно зависит от температуры. Температура начала рекристаллизации определяется по формуле Тн.р.=αТпл, где α — коэффициент, зависящий от химического состава и структуры, для чистых металлов, α = 0,3 . 0,4; для твёрдых растворов α = 0,5. 0,6.

| Металл | Тпл, о К | α | Тн.р., о С |

| Fe | 1539°С+273=1812К | 0,4 | 724,8К-273=451,8°С |

| Sn | 234°С+273=507К | 0,4 | 202,8-273=-70°С |

В табл. 2 показан подсчет Тн.р. для олова и чистого железа. Видно, что у чистого олова при комнатной температуре наклепа не получим, так как при деформации сразу же идет рекристаллизация. Для железа мы получим наклеп при комнатной температуре, и для снятия его металл необходимо нагреть до температуры выше 450 о С. Причем чем выше температура нагрева, тем быстрее пройдет рекристаллизация. Поэтому для сталей проводят рекристаллизацию при 600. 650 С. При более высоких температурах рекристаллизацию не проводят, так как получается очень крупное зерно (см. ниже).

Температура начала рекристаллизации

а) продолжительности отжига. В сильно деформированном металле с увеличением времени отжига Тн.р. понижается и через 1…2 часов достигает постоянной величины. Эту величину мы и ставим в формулу подсчёта Тн.р.;

б) степени деформации. С увеличением ее Тн.р. понижается;

в) наличия примесей. Чем чище металл, тем ниже Тн.р.

Источник

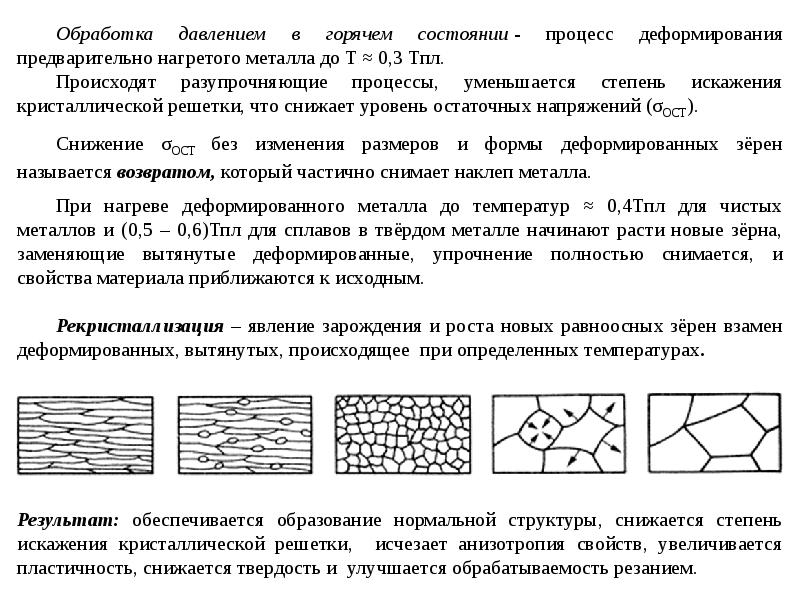

Описание процесса

По сути все делается для того, чтобы снять внутреннее напряжение между элементами и увеличить плотность за счет создания правильной геометрии сопряжений.

Железный материал в производстве часто обрабатывается холодным способом. Таким методом изготавливаются прокатные листы и разного вида проволоки. Однако на определенном этапе прочность изделий уменьшается, так как накапливаются смещения и в точках касания связи значительно ослабевают.

Далее необходимо использование рекристаллизационного отжига, чтобы привести металл в первичное состояние и при применении определенной температуры (для каждого сплава она своя) добиться изменений (снижения текучести и прочности на растяжение и повышение пластичности). Манипуляция приводит к образованию новых зерен в кристаллической решетке, которые при продолжительном отжиге с повышением t термообработки, некоторые вновь возникшие, начинают расти за счет соседних кристаллитов. Размер их зависит от продолжительности и термического режима операции, то есть чем дольше времени затрачивается. Для железных сплавов нагрев выбирается из расчета 40 процентов от температуры плавления. В этом состоянии атомы приобретают ту степень подвижности и такое значение собственной энергии, что появляется возможность переместиться и занять наиболее выгодное положение в районе локации.

Кроме того, необходимо знать, что процесс начала действия напрямую связан с величиной термической обработки через коэффициент, который имеет разный параметр для разнообразных сплавов:

- материал с добавлением небольшого объема примесей обладает 0,4;

- высокочастотная сталь – 0,1-0,2;

- твердосплавный раствор – от 0,5 до 0,8.

Информацию точных значений можно найти в технической литературе по металловедению.

Поговорим о скорости протекания процедуры. От этого параметра зависит конечный результат преобразований. Так как операция не быстрая, то возможна остановка путем охлаждения. При этом получаются размеры ячеек нужных параметров.

Важным моментом на производстве считается регулирование скоростного режима, при котором возможен этап сбора зерен по заданным размерам и формой с их определенной ориентацией. Для достижения необходимого результата часто применяются различные добавки (сера, марганец и другие вещества). Использование катализаторов позволяет получить материал с необходимыми механическими и физическими свойствами.

Принцип

Многие процессы изготовления металла включают холодную обработку, такую как лист холодной прокатки и листовая сталь, волочение проволоки и глубокая волочение. В связи с металлургическими изменениями, которые происходят с металлом при холодной обработке, пластичность металла уменьшается с увеличением объема холодной обработки. Наступает момент, когда дополнительная холодная обработка невозможна без образования трещин в металле. На этом этапе необходим рекристаллизационный отжиг металла.

Во время этого процесса отжига происходят металлургические изменения, которые возвращают металл в его состояние после холодной обработки. Эти изменения приводят к снижению текучести металла и прочности на растяжение, а также к повышению его пластичности, что обеспечивает дальнейшую холодную обработку. Для того чтобы эти изменения произошли, металл должен быть нагрет выше температуры его рекристаллизации. Температура рекристаллизации для конкретного металла зависит от его состава.

Металлургические эффекты холодной обработки

Во время холодной обработки увеличивается число дислокаций в металле по сравнению с его предварительно холодной обработкой. Дислокации являются дефектами в расположении атомов в металле. Увеличение числа дислокаций приводит к увеличению выхода металла и прочности на разрыв и снижению его пластичности. После определенного количества холодных работ металл не может быть подвергнут холодной обработке без растрескивания. Степень холодной обработки, которую конкретный металл может выдержать перед растрескиванием, зависит от его состава и микроструктуры.

Металлургические эффекты рекристаллизационного отжига

Во время рекристаллизационного отжига в холодном металле образуются новые зерна. Эти новые зерна имеют значительно уменьшенное количество дислокаций по сравнению с металлом холодной обработки. Это изменение возвращает металл в состояние после холодной обработки, с более низкой прочностью и повышенной пластичностью.

В течение продолжительного времени при температуре отжига некоторые из вновь образованных зерен растут за счет соседних зерен. Некоторое дальнейшее снижение прочности и повышение пластичности увеличивается по мере того, как средний размер зерна увеличивается во время фазы роста зерна в процессе отжига.

Конечный размер зерна зависит от температуры отжига и времени отжига. Для конкретной температуры отжига, поскольку время при температуре увеличивается, размер зерна увеличивается. В течение определенного времени отжига по мере увеличения температуры размер зерна увеличивается. Кусок металла с крупными зернами имеет меньшую прочность и пластичность, чем кусок металла из того же сплава с более мелкими зернами.

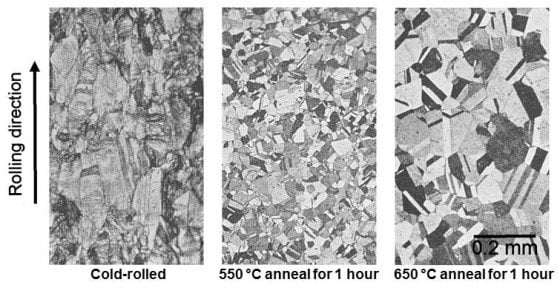

Металл после рекристаллизационного отжига

На рисунке показаны микрофотографии латунного сплава, который был подвергнут холодной прокатке до 50% его первоначальной толщины и отожжен при двух разных температурах. На рисунке слева показана микроструктура холоднокатаного образца. Центральная фигура показывает микроструктуру образца, который был подвергнут холодной прокатке и затем отожжен при 1022 ° F (550 ° C) в течение 1 часа. На рисунке справа показана микроструктура образца, который был подвергнут холодной прокатке и затем отожжен при 1202 ° F (650 ° C) в течение 1 часа.

Холоднокатаный образец имел предел текучести 80 тыс.фунтов / кв.дюйм (550 МПа). Образец, который был отожжен при 1022 ° F (550 ° С) в течение 1 часа, имел предел текучести 11 тыс. Фунтов / кв. Дюйм (75 МПа). В этом образце много мелких зерен. Образец, который был отожжен при 1202 ° F (650 ° C) в течение 1 часа, имел предел текучести 9 тыс. Фунтов / кв. Дюйм (60 МПа). Меньше крупных зерен присутствовало в этом образце по сравнению с центральным образцом.

Другая причина перекристаллизации отжига

В дополнение к включению дополнительной холодной обработки, рекристаллизационный отжиг также используется в качестве конечного этапа обработки для получения металлического листа, пластины, проволоки или прутка с определенными механическими свойствами

Регулирование температуры и времени отжига, скорости нагрева до температуры отжига и количества холодной обработки перед отжигом важно для получения нужного размера зерна и, следовательно, требуемых механических свойств

Влияние вторых фаз

Многие сплавы, имеющие промышленное значение, имеют некоторую объемную долю частиц второй фазы либо из-за примесей, либо из-за преднамеренных легирующих добавок. В зависимости от их размера и распределения такие частицы могут либо стимулировать, либо замедлять перекристаллизацию.

Мелкие частицы

Влияние распределения мелких частиц на размер зерна в рекристаллизованном образце. Минимальный размер приходится на пересечение стабилизированного роста

Рекристаллизация предотвращается или значительно замедляется из-за диспергирования мелких, близко расположенных частиц из-за закрепления Зенера как на малоугловых, так и на высокоугловых границах зерен. Это давление прямо противодействует движущей силе, возникающей из-за плотности дислокаций, и будет влиять как на зарождение, так и на кинетику роста. Эффект может быть объяснен относительно уровня дисперсии частиц, где – объемная доля второй фазы, а r – радиус. При низком уровне размер зерна определяется количеством зародышей, поэтому изначально он может быть очень маленьким. Однако зерна нестабильны по отношению к росту зерна и поэтому будут расти во время отжига до тех пор, пока частицы не окажут достаточное удерживающее давление, чтобы остановить их. При умеренном значении размер зерна все еще определяется количеством зародышей, но теперь зерна стабильны по отношению к нормальному росту (в то время как аномальный рост все еще возможен). При высоких температурах неперекристаллизованная деформированная структура устойчива и рекристаллизация подавляется.

Fvр{\ displaystyle F_ {v} / r}Fv{\ displaystyle F_ {v}}Fvр{\ displaystyle F_ {v} / r}Fvр{\ displaystyle F_ {v} / r}Fvр{\ displaystyle F_ {v} / r}

Крупные частицы

Поля деформации вокруг крупных (более 1 мкм) недеформируемых частиц характеризуются высокой плотностью дислокаций и большими градиентами ориентации и поэтому являются идеальными местами для развития зародышей рекристаллизации. Это явление, называемое зародышеобразованием, стимулированным частицами (PSN), примечательно, поскольку оно обеспечивает один из немногих способов управления рекристаллизацией путем управления распределением частиц.

Влияние размера частиц и объемной доли на размер рекристаллизованного зерна (слева) и режим PSN (справа)

Размер и разориентация деформированной зоны зависят от размера частиц, поэтому существует минимальный размер частиц, необходимый для инициирования зародышеобразования. Увеличение степени деформации приведет к уменьшению минимального размера частиц, что приведет к режиму PSN в пространстве размерной деформации. Если эффективность PSN равна единице (т.е. каждая частица стимулирует одно ядро), то конечный размер зерна будет просто определяться количеством частиц. Иногда эффективность может быть больше единицы, если на каждой частице образуется несколько ядер, но это редкость. Эффективность будет меньше единицы, если размер частиц близок к критическому, а большие фракции мелких частиц фактически предотвратят рекристаллизацию, а не инициируют ее (см. Выше).

Бимодальные распределения частиц

Поведение при рекристаллизации материалов, содержащих частицы с широким распределением размеров, может быть трудно предсказать. Это входит в состав сплавов, частицы которых термически нестабильны и со временем могут расти или растворяться. В различных системах может происходить аномальный рост зерен, в результате чего возникают необычно крупные кристаллиты, растущие за счет более мелких. Ситуация более проста в бимодальных сплавах, которые имеют две различные популяции частиц. Примером являются сплавы Al-Si, где было показано, что даже в присутствии очень крупных (<5 мкм) частиц в поведении рекристаллизации преобладают мелкие частицы (Chan & Humphreys 1984). В таких случаях результирующая микроструктура имеет тенденцию напоминать микроструктуру сплава с небольшими частицами.

Что такое рекристаллизация металлов: стадии, процесс, температура

Твердое состояние любых веществ бывает аморфным или кристаллическим. Классическим примером отсутствия решетки является стекло. В быту, знакомая всем снежинка, есть результат упорядоченного объединения молекул воды посредством снижения внутренней энергии. Похожие события происходят и в металлических конструкциях. Наиболее наглядная картина видна на цинковом покрытии и месте слома свинцовой болванки. Интересным и важным для машиностроения являются изучение течений формирования внутренних характеристик у сплавов железа. Получение монокристалла (материала, имеющего упорядоченное строение на больших линейных размерах) это сложная технологическая задача, выполнение которой возможно только в строго определенных условиях. В обычной жизни мы имеем дело с хаотичными структурами, содержащими сформированные зерна того или иного размера. Это впрямую влияет на физические характеристики изделий. Металловедение – большой раздел неорганической химии, и только в начале прошлого столетия к изучению стали подходить с научной точки зрения. До этого вся область находилась в зоне прикладного искусства и качество, например, клинка зависело только от опыта и чутья мастера. Давайте вместе разбираться, что такое рекристаллизация металлов, как протекает действие и для чего это необходимо.

Влияние обработки давлением на структуру и свойства металла

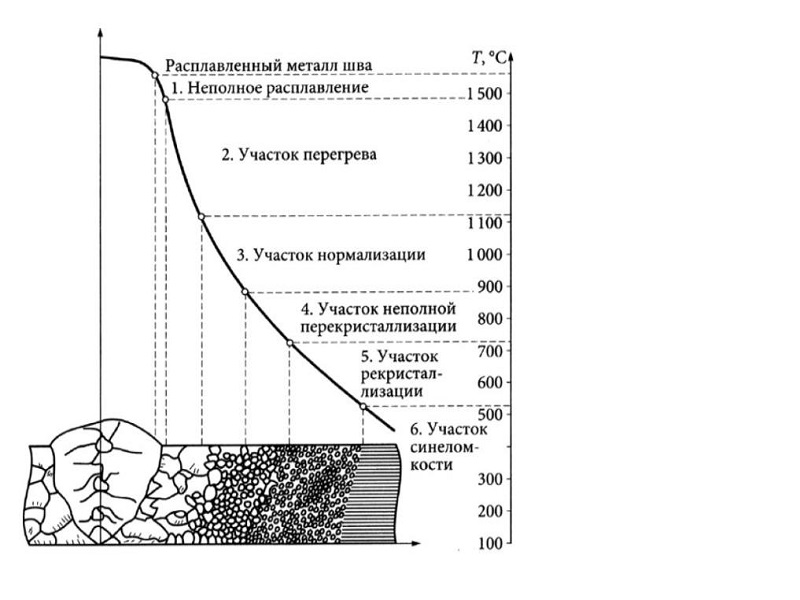

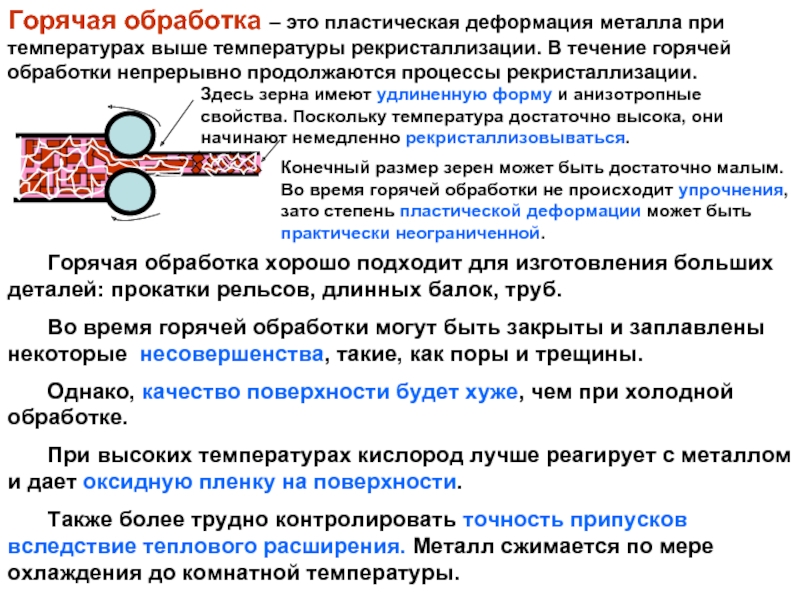

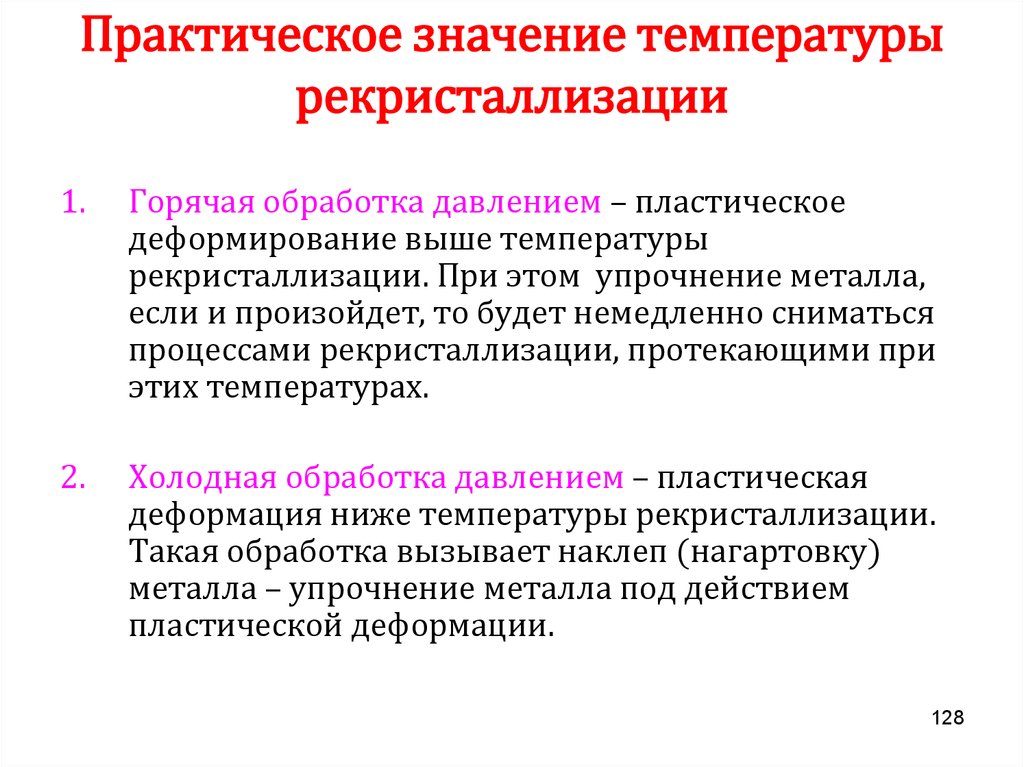

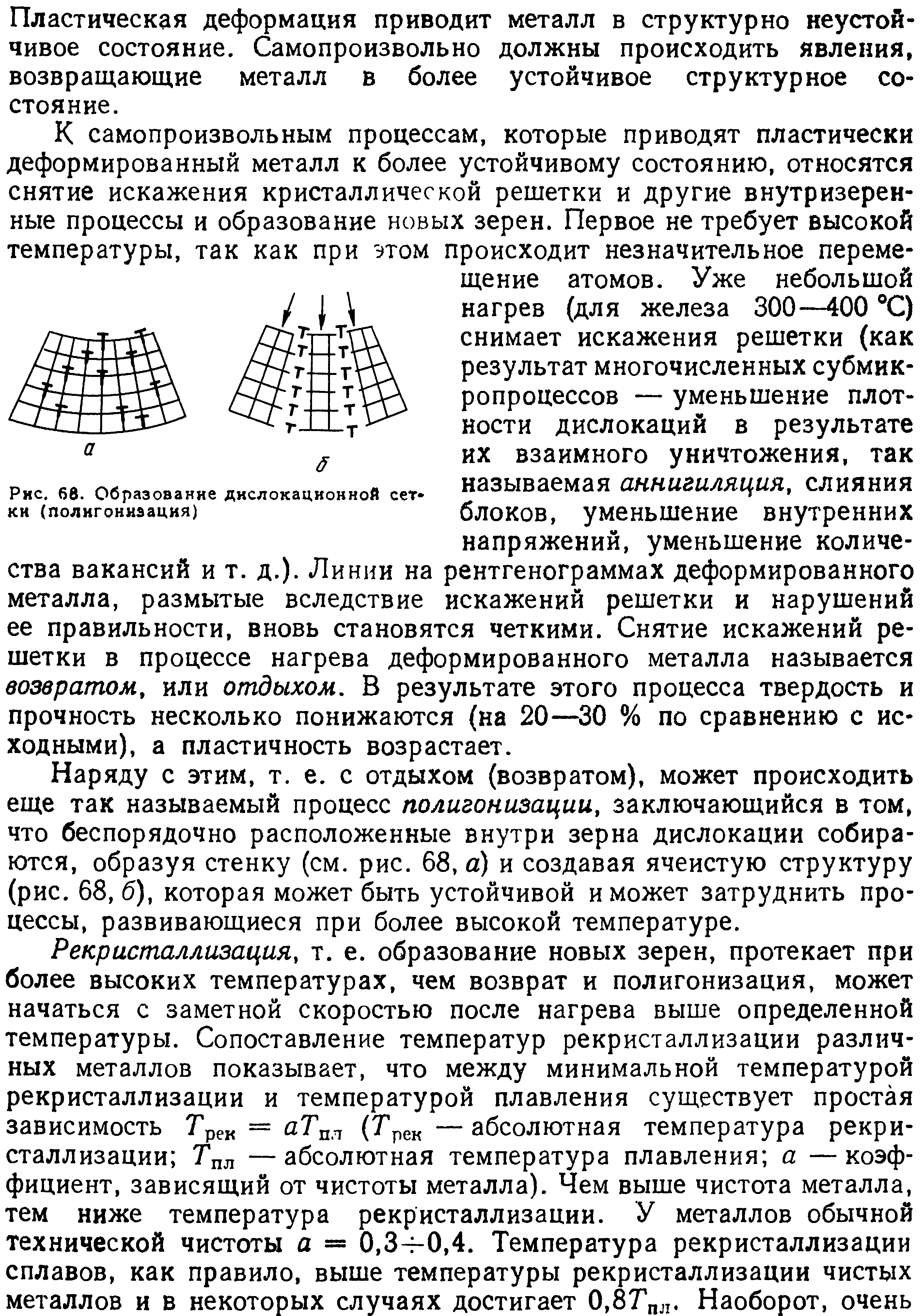

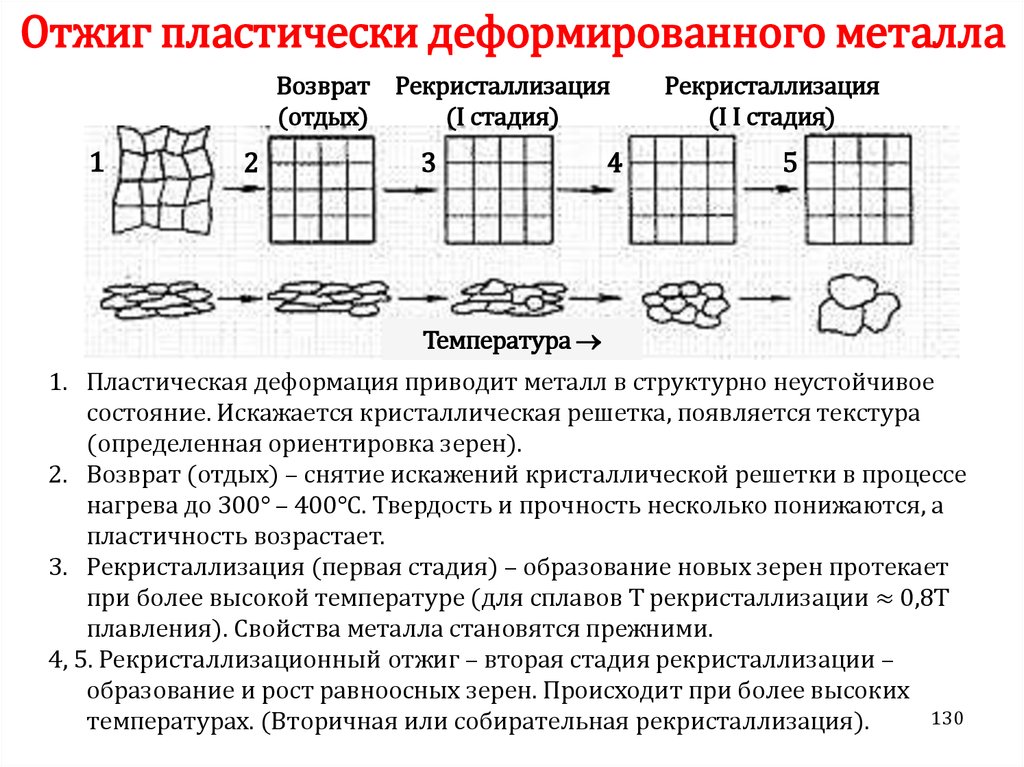

В зависимости от температурно-скоростных условий деформирования различают холодную и горячую деформацию.

Холодная деформация

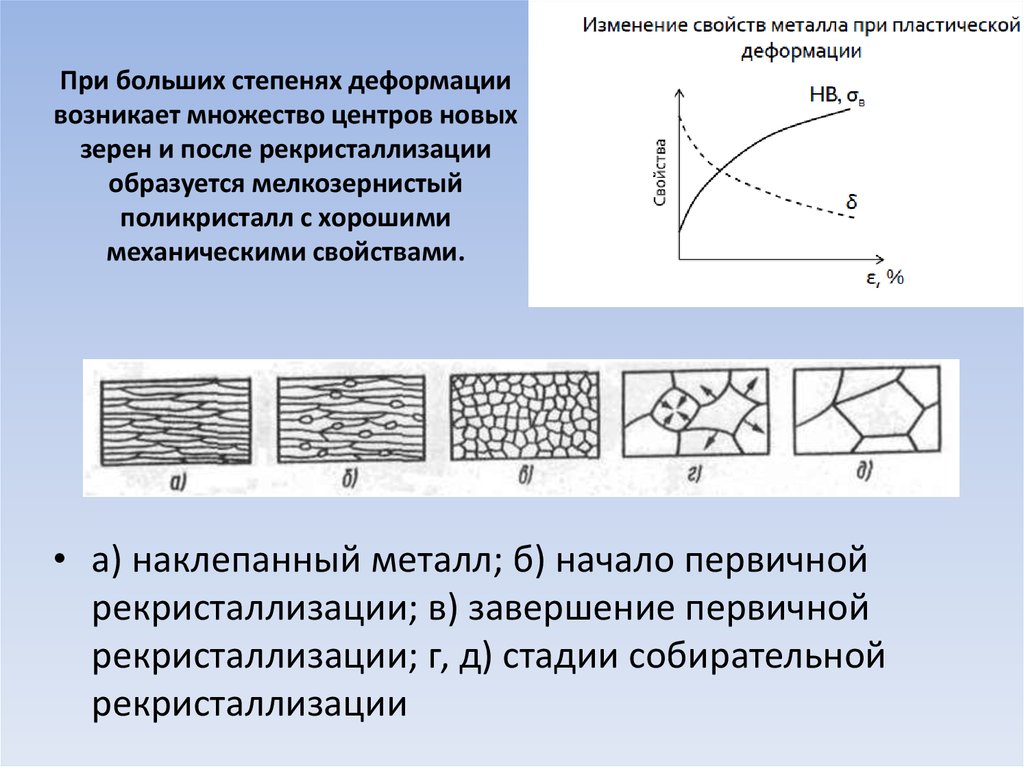

характеризуется изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металла (рис.11, а). При холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла. Это явление называют упрочнением (наклепом) (механизм рассмотрен выше).

Изменения, внесенные холодной деформацией в структуру и свойства металла, не необратимы. Они могут быть устранены, например, с помощью термической обработки (отжигом).

Формоизменение заготовки при температуре выше температуры рекристаллизации сопровождается одновременным протеканием упрочнения и рекристаллизации.

Горячей деформацией

называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всем объеме заготовки и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения (рис.11, б).

Следует отметить, что рекристаллизация протекает не во время деформации, а сразу после ее окончания и тем быстрее, чем выше температура. При очень высокой температуре, значительно превышающей температуру рекристаллизации, она завершается в секунды и даже доли секунд.

Чтобы обеспечить условия протекания горячей деформации, приходится с увеличением ее скорости повышать температуру нагрева заготовки (для увеличения скорости рекристаллизации).

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (предел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется в основном то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие усилия деформирования (менее мощное оборудование).

При горячей деформации пластичность металла выше, чем при холодной деформации. Поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков). В то же время при горячей деформации окисление заготовки более интенсивно (на поверхности образуется слой окалины), что ухудшает качество поверхности и точность получаемых размеров.

Холодная деформация без нагрева заготовки позволяет получать большую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при достаточно высоких температурах. Отметим, что обработка давлением без специального нагрева заготовки позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда.

а) б)

Рисунок 11. Схема изменения микроструктуры металла при прокатке:

а) холодная пластическая деформация;

б) горячая пластическая деформация

Для каждого металла и сплава существует своя температурная область холодной и горячей обработки давлением. Пластическое деформирование железа при 600° С следует рассматривать как горячую обработку, а при 400 °С — как холодную. Для свинца и олова пластическое деформирование даже при комнатной температуре является по существу горячей обработкой, так как температура 20° С выше температуры рекристаллизации этих металлов. Эти металлы в практике называют ненаклепываемыми, хотя при деформировании у них образуются линии сдвига (что показывает, например, характерный хруст оловянной пластинки при ее изгибании).

При горячей обработке металла, чтобы увеличить его пластичность, а также чтобы устранить возможность наклепа, применяют температуры, значительно превосходящие минимальную температуру рекристаллизации.

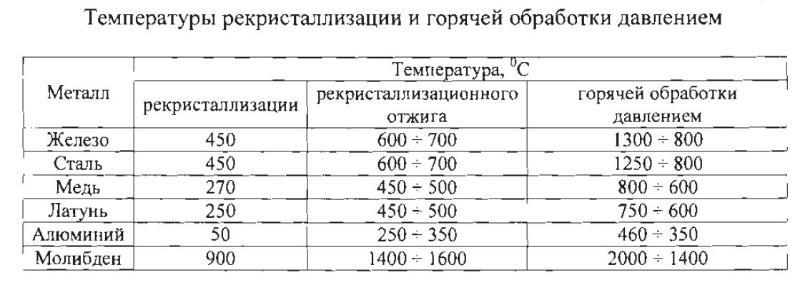

Для отжига наклепанного материала в производственных условиях применяют более высокие температуры, чем минимальная температура рекристаллизации, для обеспечения большей скорости рекристаллизационных процессов. В табл.1 приведены теоретические температуры рекристаллизации, температуры, при которых в производственных условиях осуществляют рекристаллизационный отжиг, а также температуры горячей обработки давлением.

Рекристаллизационный отжиг чаще применяют как межоперационную термическую обработку при холодной прокатке, волочении, штамповке и т.д. (для снятия наклепа), а иногда как окончательную обработку для получения заданных свойств изделий и полуфабрикатов.

Таблица 1 — Температура рекристаллизации и горячей обработки

металлов давлением

Рекристаллизация

Подробности Категория:

РЕКРИСТАЛЛИЗАЦИЯ

, процесс вторичной кристаллизации деформированных металлов при нагреве. Для рекристаллизации необходимы два условия: 1) состояние наклепа металла и 2) нагрев после наклепа. Технический металл в литом или отожженном (ненаклепанном) состоянии представляет собой некоторую массу кристаллов, по границам которых располагается т. н. межклеточное вещество, которое мешает кристаллам соприкасаться между собой. Кроме того, при кристаллизации сплава (переход из жидкого состояния в твердое) между кристаллами остаются некоторые промежутки — поры, незаполненные металлом (усадочные микропоры). Деформацией кристаллы металла разрушаются, разрывают оболочку из межклеточного вещества и частично соприкасаются чистыми изломами меж собой, уничтожая микропоры. При низкой температуре энергия атомов кристаллической решетки не может преодолеть сопротивления вязкости твердого металла, а потому деформированные кристаллы на холоде остаются раздробленными, но при повышении температуры начинается ориентация атомов разрушенной кристаллической решетки, и образовавшиеся кристаллы начинают расти за счет обломков прежних кристаллов до размеров, иногда значительно больших, чем первоначальные. Та низшая температура, при которой начинается этот процесс кристаллизации, и называется температура рекристаллизации.

Очевидно эта температура зависит от состояния и структуры рекристаллизующегося металла (чем больше имеется свежих стыков осколков кристаллов, чем тоньше, т. е. меньше межклеточного вещества в металле, иначе — чем он чище, тем ниже лежит начальная температура рекристаллизации), но в известном пределе эта температура является функцией только природы металла. А. А. Бочвар на основании некоторых теоретических выводов, подтвержденных рядом практических наблюдений, предлагает такую зависимость:

Ниже в таблице приведены температуры плавления и температуры рекристаллизации некоторых металлов по Бочвару.

По мере повышения нагрева процесс рекристаллизации идет быстрее. Из опыта найдено, что рост зерна кристалла тем больше, чем выше температура (при данной деформации) и чем слабее деформация (при данной температуре). Имеется некоторая «критическая» величина деформации (в пределах около 5%), вызывающая наибольший рост кристаллизации. Всякая прослойка, например, другая составляющая сплава, мешает росту кристаллов; например, феррит стали, содержащий до 0,10—0,12% С, способен к образованию больших кристаллов, а в стали с большим содержанием С (0,2— 0,3% и выше) перлитные островки мешают ему образовать крупные кристаллы. Крупнокристаллическое строение кристаллов вследствие рекристаллизации сообщает всякому металлу малое сопротивление удару, поэтому надо избегать при технологических процессах условий, вызывающих рост кристалла; как предупредительную меру против этого следует считать высокий нагрев, т. е. отжиг металла.

Описание процесса

Зерна металла, который был подвергнут деформированию, приобретают структурную нестабильность. При определённой температуре (её значения для разных металлов приведены выше) подвижность атомов достигает таких амплитуд, которые провоцируют появление зон с новыми недеформированными зёрнами. Соответственно этому возникают новые центры кристаллизации.

Источниками формирования таких зёрен могут являться микроостатки прежних частиц металла, которые представляют собой, обломки пластически деформированных зёрен, в частности тех, местонахождение которых приходится на плоскости скольжения/сдвига.

В процессе рекристаллизации форма частиц деформированного металла изменяется сообразно основному виду деформации заготовки. Например, для проволоки, подвергаемой волочению, уменьшается площадь поперечного сечения, но, согласно закону постоянства объёма, увеличивается длина проволоки.

При нагревании стальной заготовки до 650°C процесс рекристаллизации происходит под влиянием элементов, возникающих во время деформации. На этой стадии из удлиненных зёрен деформируемого материала получают небольшие, приблизительно равноосные зерна. Затем размер зерна материала регулируется путем его нагревания до 1000°C, когда процессы диффузии протекают быстрее. Эти процессы вызывают рост крупных частиц и растворение мелких. Время и температурная обработка используются для контроля конечного размера частиц и достижения желаемых механических свойств металла: предела текучести, твёрдости, пластичности и вязкости.

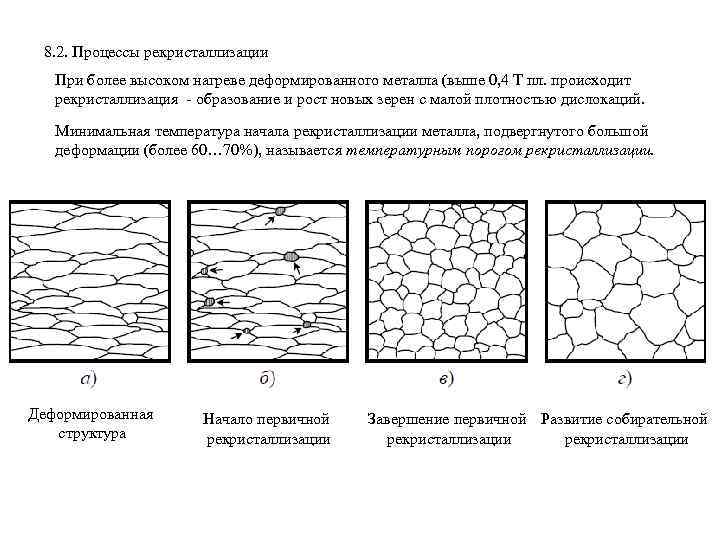

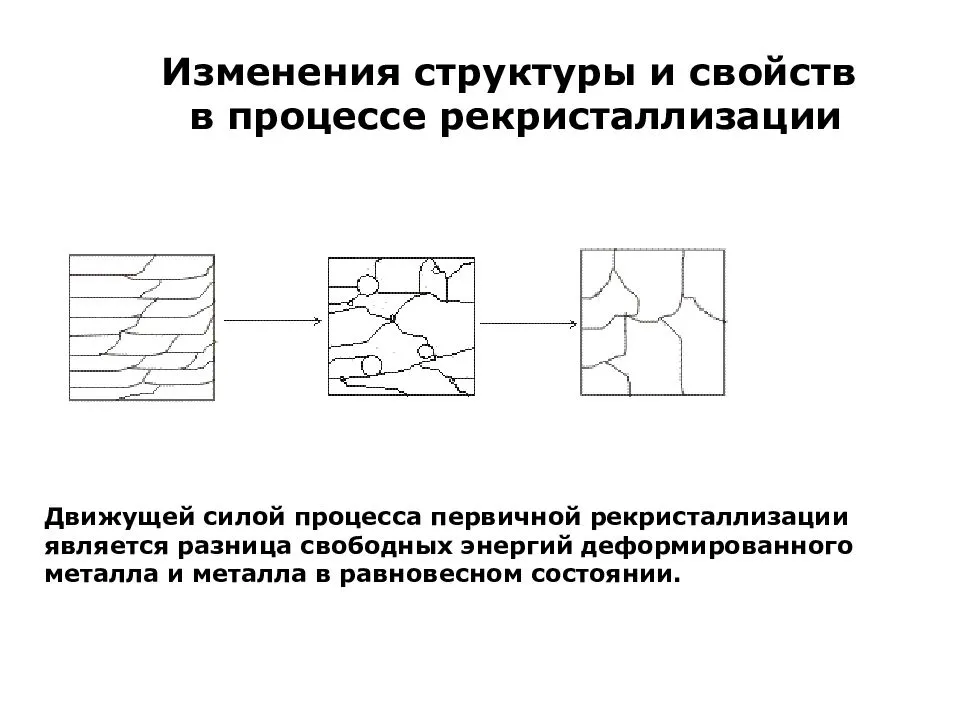

Первичная рекристаллизация

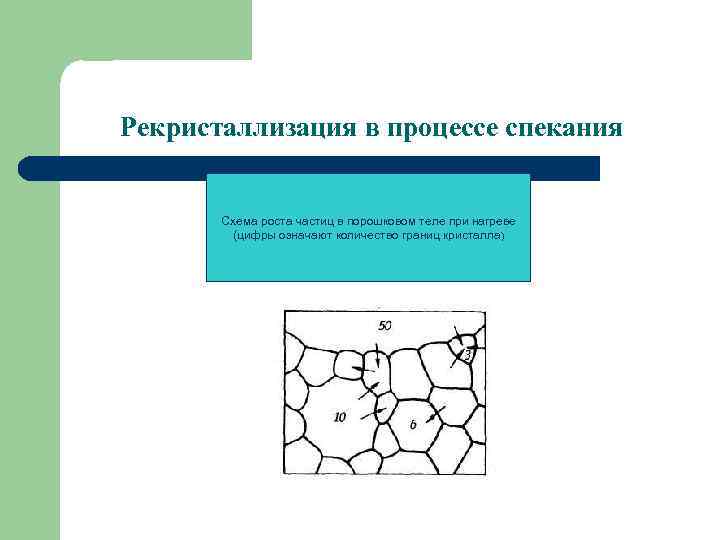

Первичная рекристаллизация и рост зерен являются необратимыми процессами, включающими образование и дальнейшую миграцию внутренней поверхности раздела. Так или иначе, эти процессы являются однофазными кинетическими превращениями.

Первичная рекристаллизация заключается в образовании зародышей и росте новых зерен с неискаженной кристаллической решеткой. Зародыши новых зерен возникают у границ и особенно в местах пересечения границ зерен, пачек скольжения двойников. В местах, связанных с наибольшими искажениями решетки при наклепе, происходит перемещение атомов, восстановление решетки и возникновение зародышей новых равноосных зерен. Вначале процесс протекает медленно, происходит зарождение центров кристаллизации, затем образуются мелкие зерна, которые растут и входят в непосредственное соприкосновение друг с другом.

| Миграция границы, вызванная деформацией, в кристалле алюми -. ния ( е40 %, отжиг в течение 1 ч при 328 С. Каждое зерно локально выпячивается в соседнее ( длина масштабного отрезка 50 мкм. ( С разрешения Р. Доэрти. |

Первичная рекристаллизация происходит за счет разницы в свободных энергиях деформированных зерен с высокой плотностью дислокаций и бездислокационных зерен.

Первичная рекристаллизация сопровождается увеличением скорости диффузии. Вероятно, это объясняется образованием избыточных подвижных вакансий в процессе массового перераспределения и аннигиляции дислокаций, а также движения границ при формировании зародышей рекристаллизации.

| Влияние температуры отжига в течение 1 ч на твердость вольфрама. |

Первичная рекристаллизация, резко снижая плотность дислокаций ( с 1011 — 1012 до 106 — 108 см-2) и выметая стенки субзерен, вызывает сильное разупрочнение, пропорциональное доле рекрис-таллизованного объема. С повышением температуры отжига между t p и to ( рис. 50) или с увеличением времени отжига при постоянной температуре ( правее Тр на рис. 47) прочностные свойства интенсивно снижаются из-за первичной рекристаллизации. Кроме того, определенный вклад в разупрочнение вносит и продолжающийся возврат в тех деформированных зернах, которые еще не поглощены ре-криеталлизованными. На это указывает снижение микротвердости не-рекристаллизованных зерен.

| Скорость изменения. |

Первичная рекристаллизация свяВана с перемещением атомов на расстояния, примерно равные междуатомному. По природе своей она близка к диффузионному процессу, но не является таковым в обычном понимании.

Первичная рекристаллизация используется в металловедении для возврата свойств к наблюдаемым у недеформированного металла. Движущей силой процесса первичной рекристаллизации является уменьшение свободной энергии системы при превращении деформированных кристаллов в свободные от внутренних напряжений, менее дефектные и более стабильные кристаллы.

Первичная рекристаллизация заключается в образовании новых зерен. Это обычно мелкие, можно даже сказать очень мелкие зерна, возникающие на поверхностях раздела крупных деформированных зерен. Хотя в процессе нагрева и происходили внутризеренные процессы устранения дефектов ( возврат, отдых), все же они, как правило, полностью не заканчиваются, с другой, стороны, вновь образовавшееся зерно уже свободно от дефектов.

Первичная рекристаллизация — процесс изменения структуры деформированных металлов и сплавов при их нагреве, следующий за полигонизацией. Рекристаллизация представляет собой перераспределение атомов металла в новое кристаллическое образование, обеспечивающее снижение объемной энергии деформированных зерен за счет уменьшения числа дефектов структуры и восстановление структуры и свойств недеформированного материала.

Первичная рекристаллизация является типичным кристаллизационным процессом, при котором в деформированной структуре происходит непрерывное зарождение кристаллических центров ( зародышей) и рост зерен вокруг них. Ориентация новых зерен произвольна и получается независимой от ориентации окружающей деформированной среды.

Первичная рекристаллизация заключается в образовании новых зерен. Это обычно мелкие, можно даже сказать очень мелкие зерна, возникающие на по. Хотя в процессе нагрева и происходили внутризеревные процессы устранения дефектов ( возврат, отдых), все же они, как правило, полностью не заканчиваются, с другой, стороны, вновь образовавшееся зерно уже свободно от дефектов.

Первичная рекристаллизация протекает только при нагреве металла, деформированного с определенной ( критической) степенью, зависящей от условий деформации.

Описание первичной рекристаллизации

Деформированный металл или свежий прокат переживает естественный процесс формирования ячеек с наиболее энергетически выгодными формами. Физическое воздействие смещает слои, при этом структура подвержена растяжению и, наоборот, сжатию в других точках. Этот дисбаланс склонен к возврату в естественное нормальное состояние. При комнатных температурах и минимальном нагреве эти события происходят с очень низкой скоростью, так как колебательных движений атомов недостаточно. Резкое ускорение возникает при увеличении внутренней энергии. Оптимальный показатель зависит от веса первичного элемента и степени связи с соседями, то есть от химического состава.