Подготовка к работе

Металл популярен не только в различных отраслях современной промышленности (судостроение, авиация, ракетная техника и др.), но также для литья скульптурных композиций по причине долговечности и стойкости к механическим повреждениям. Высокохудожественные формы бронзовых изделий украшают театры и дворцы, залы торжественных мероприятий.

Несмотря на сложность технологии, художественное литье бронзы остается востребованной процедурой, которая реально станет прибыльным бизнесом по причине низкой насыщенности рынка. Сначала будущему мастеру понадобится стартовый капитал не менее 200 тысяч рублей, чтобы заняться приобретением оборудования, постижения секретов работы с материалом.

Необходимое оборудование

Для обустройства небольшой плавильной мастерской нужно приобрести:

- простую плавильную печь;

- чугунный либо стальной тигель;

- специальный вид щипцов для извлечения тигля;

- формы для отливки, вспомогательный крючок;

- горн потребуется, если печь не муфельная;

- запас древесного угля, если использовать горн для плавления.

Подбирая помещение для литейных работ, важно снабдить его эффективной вентиляцией, подготовить набор надежных средств, обеспечивающих противопожарную защиту. Для отлива мелких изделий можно воспользоваться небольшим помещением

Литье крупногабаритных конструкций лучше выполнять в цеху или гараже.

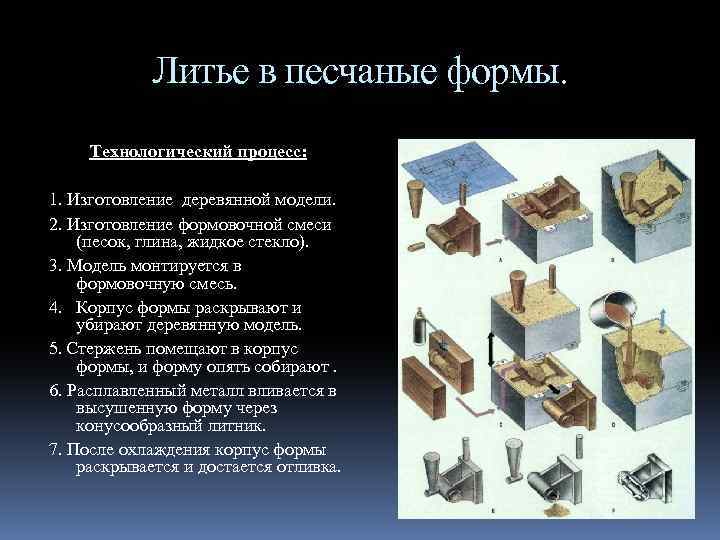

Общий план процесса выглядит следующим образом:

- создание эскиза, а затем модели для отлива;

- загрузка металлолома в тигель, плавление внутри печи;

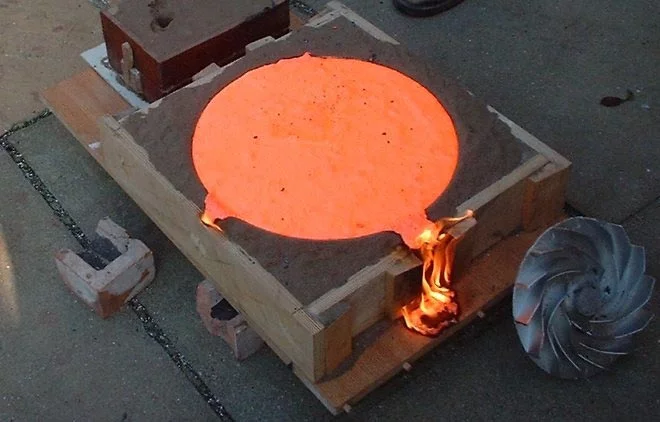

- заполнение отливочной формы жидким сплавом;

- извлечение готового изделия, устранение дефектов.

Перед процессом самостоятельного литья бронзы необходимо запастись сырьем. Для этого подойдет небольшой запас бронзового лома – выпускаемые промышленностью слитки металла либо детали сантехнических приборов.

Очистительная плавка

Если серебро имеет хрупкую структуру, это означает, что оно содержит в себе много примесей (серу, сурьму, олово, цинк и другие). Чтобы избавить серебряные изделия от них, необходимо провести очистку.

Плавка серебра с применением селитры

Берется серебряный слиток и плавится в тигле, содержащем селитру, буру и соду. Расплавленная масса хорошенько помешивается для равномерного воздействия селитры на весь состав металла. В начале процесса масса очень волнуется (бурлит) из-за действия селитры. Когда оно ослабевает и заканчивается весь состав, успокаивается, тогда и тигель можно вынимать из горна. Селитра окисляет все неблагородные металлы. Сода и бура действуют как растворитель на получившиеся окиси металлов. В результате образовывается жидкий шлак. Таким образом можно провести очистку серебряных изделий не только от вредных примесей, но и частично от меди. Тигель после охлаждения разбивают. На дне можно увидеть слиток серебра, а над ним шлак, который можно легко отделить с помощью ударов молотка. Следует отметить, что чем больше примесей в составе серебра, тем больше потребуется селитры и буры. Если их будет недостаточно, то слиток опять будет хрупким.

Если серебра немного, некоторые мастера очищают его плавлением на глине с использованием селитры. На кусочке липового угля вырезают углубление, смазывают глиной и высушивают. После чего кладут на глину серебро с бурой и при помощи паяльной трубки проводят очистку. Когда серебро расплавится, к нему добавляется селитра и хорошенько плавится.

Плавка серебра с применением свинца

Кусочек серебра помещается в тигель, засыпается сверху бурой, и все это ставится в расплавленный горн. После расплавления серебряного слитка в тигель отправляется свинец (в виде зернышек или небольших кусков). После чего металл хорошенько перемешивается и отливается в плоскую изложницу. Таким образом образуется сплав металла с свинцом, который очищается потом в специальных емкостях из костяной золы.

Очистка серебра с применением свинца – очень кропотливый труд, однако благодаря ему можно получить чистое серебро.

Процесс плавки серебра в домашних условиях

Расплавленный металл похож на ртуть. Краткое описание процесса: шихта помещается в плавильню, нагревается до образования расплава, жидкий металл переливается из плавильни в подготовленную форму. Для плавки серебра дома используют несколько способов нагрева.

В микроволновке – самый безопасный метод нагрева шихты. Чтобы не повредить печь, нужно подготовить муфель. Для него используют 10-см термоизоляционную плиту ШПГТ-450 – волокнистый огнеупор на основе шамота. Он неплохо пилится, крошится. Муфель – плотный контейнер из двух половинок. В двух кусочках плиты выдалбливаются углубления так, чтобы при наложении кусков образовалась закрытая емкость.

Шихту закладывают на 1/3 высоты тигля, его устанавливают в получившийся муфель. В печи стеклянную подставку заменяют огнеупорной. На нее устанавливают закрытый муфель. Он греется на максимальном режиме 15 минут. Вынимать огнеупор нужно в суконных рукавицах. Шамот прогревается не сильно, но обжечься с кухонными прихватками можно. А вот снимать верхнюю часть муфеля и доставать тигель надо аккуратно.

Тигель допускается разогревать на открытом огне или электрической конфорке. Можно сделать тигель для установки на конфорку самостоятельно. Для этого смешивают гипс и белый кварцевый песок в соотношении 1:7. Гипс схватывается в течение минуты, поэтому воду в смесь вводят перед заливкой в форму. Ее делают из воска или пенопласта, внутреннюю поверхность выстилают фольгой, вкладыш – тоже. Он делается с расчетом 1–1,5 стенок тигля. Готовую смесь заливают в форму, опускают вкладыш до отметки, выдерживают до затвердевания гипса.

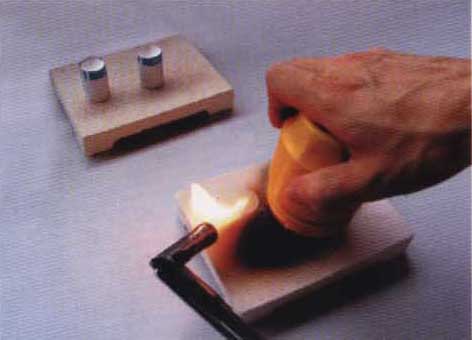

Разогревать шихту можно с помощью газовой горелки или паяльной лампы. Держать тигель на газу нужно до потемнения буры. Когда под ней станет видна серебристая лужица, сплав сливают в форму для слитка или готового изделия.

Плавка серебра любым из способов требует соблюдения техники безопасности. Расплавленный металл способен прожечь кожу до кости. Под горячий тигель подкладывают асбест или другой огнеупорный материал. При проведении работ нужно иметь под руками огнетушитель. Дома много воспламеняющихся материалов, а процесс плавки связан с высокой температурой.

Источник

Особенности плавки и литья алюминиевых сплавов

При рафинировании флюсами частицы взвешенных неметаллических включений удаляются из металла, переходя в шлак, вследствие хорошей смачиваемости их расплавленным флюсом или растворения в нем этих включений. Для рафинирования большинства алюминиевых сплавов используют флюс, состоящий из 47% КCl, 30% NaCl и 23% Na3AlF6. Флюс в количестве 0,5—1% от массы металла засыпают на поверхность расплава, нагретого до 700—750 °С, затем замешивают в него в течение 3—5 мин, после чего удаляют шлак и выстаивают в течение 10—15 мин для более полного всплывания и отделения замешанного флюса.

Для уменьшения загрязненности металла твердыми неметаллическими включениями применяют также фильтрование через сетчатые и кусковые фильтры из раздробленных флюсов, устанавливаемые в песчаных и металлических формах между стояком и коллектором, между литейной чашей и стояком (см. гл. 1), что позволяет в 1,5—3 раза снизить загрязненность сплавов неметаллическими включениями.

Наиболее эффективным является фильтрование алюминиевых сплавов через слой расплавленного рафинирующего флюса (рис. 8.3,6). В этом случае сплав поступает на диск 2, имеющий отверстие диаметром 5— 10 мм, и в виде струек проходит через расплавленный флюс 3, плотность которого меньше плотности сплава. Накопившийся в электрообогреваемом тигле 1 металл выпускается в раздаточный ковш 5 при подъеме запорного стержня (стопора) 4.

Эффективным способом очистки от растворенных газов является вакуумирование. С понижением давления растворенные газы выделяются из расплава и удаляются в виде пузырьков. Обработку металла проводят в вакуумно-продувочной камере 1, в которую помещают ковш 2, вакуумируют металл и дополнительно продувают его газом (рис. 8.3,в).

Алюминиевые сплавы на основе системы Al—Si (силумины) перед заливкой подвергают модифицированию. При этом происходит измельчение частиц кремния, что приводит к повышению механических свойств сплавов, особенно относительного удлинения и ударной вязкости. Модифицирование осуществляют введением в расплав стронция в виде лигатуры, 0,1% металлического натрия или смеси его хлористых и фтористых солей. Эти соли одновременно выполняют роль защитных и рафинирующих флюсов.

Модифицирующий флюс в количестве 1,5—2% засыпают на поверхность расплава и выдерживают в течение 12 мин, после чего замешивают в металл и после выдержки в течение 1,5—2 мин удаляют вместе со шлаком.

Широко применяют в литейных цехах универсальные флюсы, обработка которыми позволяет совместить рафинирование и модифицирование сплава. Все они содержат хлористые и фтористые соли. Например, универсальный флюс № 3 содержит 50% NaCl, 10% КCl, 30% NaF и 10% Na3AlF6.

Чтобы предотвратить загрязнение сплава оксидами в процессе заливки, необходимо обеспечить плавное, без завихрений заполнение формы металлом, что достигается использованием расширяющихся литниковых систем, которые способствуют и отделению неметаллических частиц. Широко применяют сифонные литниковые системы и вертикально-щелевые (см. гл. 2), позволяющие получить наиболее благоприятное распределение температуры по высоте отливки и направленное затвердевание снизу вверх.

Алюминиевые сплавы склонны к образованию усадочных раковин и усадочной пористости, устранение которых достигается простановкой прибылей, холодильников, а для ответственных деталей использованием кристаллизации под давлением в автоклаве. Применение давления при кристаллизации позволяет получить наиболее плотные отливки из алюминиевых сплавов.

В связи с невысокой температурой плавления и хорошей жидкотекучестью алюминиевых сплавов для приготовления формовочных и стержневых смесей применяют мелкозернистые пески со значительным содержанием глины (классов П, Т, а также ЗК, 4К). В состав формовочных смесей входит 75—90% оборотной смеси и 10— 25% свежих песков.

В формовочные смеси для алюминиево-магниевых сплавов, чтобы предупредить их окисление в процессе заливки и кристаллизации, вводят защитные присадки (RM, борная кислота в количестве 4—5%).

Для крупносерийного и массового производства применяют безводные песчано-бентонитовые смеси с минеральными маслами, позволяющие изготовлять литейные формы повышенной прочности прессованием под высоким давлением.

Виды и состав смесей

К формовочным смесям для литья предъявляются следующие требования:

- механическая прочность;

- теплопроводность;

- газовая проницаемость;

- огнестойкость;

- теплоемкость.

Формовочные и стержневые смеси обладают одинаковыми свойствами. Но к стержням предъявляются более высокие требования, потому что на него расплавленный металл оказывает более сильное давление.

Состав различных смесей

Формовочные смеси делятся на три типа:

- единые;

- облицовочные;

- наполнительные.

Единая смесь предназначается для наполнения всего объема литейной формы. В полном объеме используется при машинной формовке при выпуске отливок в большом количестве. Для ее приготовления используется большой объем еще неиспользовавшихся материалов.

Облицовочная смесь предназначена для получения слоя формы, контактирующего непосредственно с расплавом. Его толщина зависит от типа смеси и тяжести отливки и составляет 20-100 мм. Для того чтобы дополнить оставшийся объем используется наполнительная смесь.

Состав формовочной смеси напрямую зависит от формы и метода ее изготовления. Формирование песчано-глинистых форм происходит двумя способами, в результате которых получаются сухие и сырые формы. Для их податливости при формировании в смесь вводятся сгорающие наполнители – торф или древесные опилки. В состав подсушиваемых форм кроме глины и песка закладываются крепитель, измельченный асбест и барда.

Кроме них используются:

- быстро отверждающиеся;

- самостоятельно отверждающиеся;

- твердеющие при химическом преобразовании;

- жидкостекольные составы.

В быстро отверждающихся смесях связкой выступает жидкое стекло. Если для сушки жидкого стекла необходима теплая продувка, то в данном случае отвердение происходит за счет феррохромового шлака.

Классификация формовочных смесей

Самостоятельно отверждающиеся составы в первоначальном состоянии жидкие. Затем в них вводятся ПАВ и песочный наполнитель. Такой состав сохраняет текучесть не более 10 минут. Поэтому они приготавливаются на формовочных участках.

Химически отверждающиеся смеси имеют малый срок жизни. В следствие чего в смесь добавляется едкий натр.

Жидкостекольные разновидности после формирования подвергаются сушке продуванием углекислым газом. В процессе сушки протекают химические реакции: образование кремниевой кислоты и углекислого натрия.

Температура плавления цветных металлов значительно ниже, чем у сталей и чугунов. Из-за чего формовочные смеси имеют меньшую огнеупорность. Для литья бронзы и медных сплавов формовочные составы готовят при использовании глинистого песка П класса. Такие наполнители как борная кислота, серный цвет или фтористая присадка используются для литья алюминия. Они препятствуют активному окислению расплава.

Другие методы переплавки металла

- Значительное количество лунного металла можно переплавить с помощью паяльной лампы. Соответственно, приспособления для работы (тигель с шихтой) придется разместить в трубе из шамотной глины большего диаметра и толщины стенок.

- В домашних условиях переплавить серебро можно с помощью обыкновенной микроволновой печи, воспользовавшись подставкой из асбеста или другого материала, устойчивого к температуре.

- Для плавки металла можно воспользоваться специальной плавильной печью, которую можно приобрести или построить своими руками. Самодельные или заводские установки лучше устанавливать отдельно в гараже или на даче.

Благородный металл серебро является одним из древнейших металлов, освоенных человечеством. Нахождение в природе в самородном виде, а также невысокая температура плавления- 962 °C дало нашим далеким предкам возможность использовать этот металл в IV -III тысячелетии до н.э.

Серебро — мягкий, пластичный металл, отлично подходящий для производства украшений, ритуальных предметов, зеркал и для чеканки монет.

Серебро обладает наилучшей среди металлов электропроводностью и применяется в наиболее ответственных электроприборах и компонентах. Отличная теплопроводность дает возможность применения и в теплотехнике.

Благородный металл в 19-20 веке широко использовался в фотографии.

Издавна было замечено еще одно важное свойство — бактерицидность. Сосуды и фильтры из серебра применяются для обеззараживания воды

В христианстве и некоторых других религиях в серебряных сосудах приготовляется т.н. «святая вода», помогающая при соответствующей молитве от всех недугов.

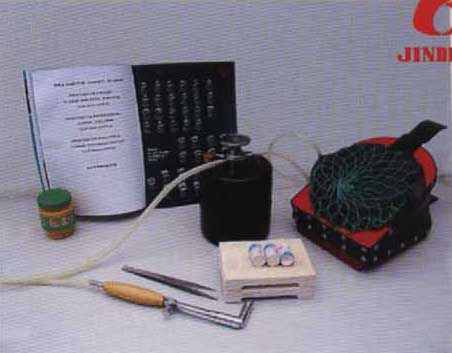

Инструменты для формовки и приспособления для литья по моделям

Для литья изделий из благородного металла в домашних условиях потребуются

- Тигель для расплавления или очистки металла.

- Муфельная печь или газовая горелка.

- Стальные щипцы.

- Огнеупорная подставка.

- Весы

- Воск для моделирования. Свечной воск не подойдет.

- Формовочные смеси

- Емкость для разведения смеси

- Скальпель, ножи и надфили для обработки модели и для доводки готового изделия.

- Форма для литья

- Молоток для разбивания опоки.

- Защитные рукавицы, очки и фартук.

- Огнетушитель.

- Дремель (мини — бормашина)

- Тиски, Ригели и оправки

На изготовлении формы для литья серебра стоит остановиться чуть подробнее. Сначала из воска путем лепки и вырезания скальпелем мелких деталей создается модель будущего изделия, полностью повторяющая его форму, но имеющая тонкий выступ в виде круглого прутка.

Модель из воска для литья из серебра

Это литник, по которому расплавленный металл попадет в форму. Далее в опоку помещается модель и заливается формовочная смесь.

Если используется сухая формовочная смесь, то для формовки применяется метод виброуплотнения. Далее воск модели выжигается, и форма готова к заливке расплава.

Характеристики металла и температура плавления

Серебру уже более 6000 лет, чему свидетельствуют археологические находки в Турции, Египте и Иране. Второе название драгметалла — лунный, т.к. по утверждению эзотериков именно это светило служит его покровителем, а цвет напоминает холодный блеск Луны. В прошлом этот благородный металл ценился дороже золота.

Для серебра характерны следующие физические свойства:

- плотность — 10,6 г/см3;

- твердость — мягкий и пластичный;

- плавкость — высокая;

- теплопроводность — наибольшая;

- электропроводность — самая высокая;

- отражающая способность — есть.

Температура плавления серебра – 750-760 градусов Решив выплавлять серебро самостоятельно, необходимо знать температуру, при которой металла переходит из твердого агрегатного состояния в жидкое. Она зависит от количества в составе сторонних примесей. Если серебряный сплав включает в себя небольшое количество лигатур, то температура его плавления не будет превышать 750-760 градусов. Сырье, используемое при плавлении, называют шихтой. Нагревают ее по определенным правилам, с учетом технологического процесса, а также соблюдая технику безопасности.

Холодно твердеющая смесь

Для укрепления формовочного материала используются химические вещества, связывающие частицы смеси. Этот метод обязан своим наименованием тому, что для схватывания реагентов не требуется нагрев и просушка формы. В смесь добавляются быстро схватывающиеся жидкие смолы, катализаторы и специальные затвердители.

Состав ХТС

Литье в ХТС

Литье в выполненные из ХТС формы отличается повышенной относительно других видов земли точностью и наиболее высоким качеством поверхности. Размеры форм ХТС заметно меньше, чем для литья в землю. Материалы для таких смесей стоят существенно больше.

ХТС применяется в случае изготовления особо ответственных изделий, использования высококачественно стали, цветных металлов и специальных чугунов.

Формовка ХТС

Работа с ХТС, в отличие от земли, требует быстроты — ведь время затвердевания смол с учетом используемых катализаторов и отвердителей составляет от 10 минут до получаса при 20 °С.

Трамбовка при этом методе не требуется, важно лишь точно расположить модель в опоке и быстро залить тщательно перемешанный и подготовленный состав. Материалы для оснастки обычно применяют такие, как дерево, металл или МДФ

Технология литья серебра

Литье серебра в заводских условиях осуществляется с применением индустриальных технологий, требующих дорогостоящего оборудования, значительных энергозатрат и использования редких и опасных компонентов. Традиционные технологии, проверенные тысячелетиями больше подходят для литья серебра на дому или в мастерской.

Наиболее распространенные из них — это литье по выплавляемым моделям. Популярно также применение специального воска для моделирования в качестве материала модели. В качестве материала для создания формы используется гипс или глиняно-песчаные смеси.

Слитки серебра для литья

Серебро для литья можно приобрести в сбербанке или в ювелирном магазине в виде слитков. В этом случае состав его точно известен и выбит в качестве пробы. Если вы решили использовать бабушкины ложки или лом изделий из серебра — будьте готовы к тому, что придется провести операцию по очистке лома от примесей. Например, от примесей неблагородных металлов, таких, как свинец, медь и других, серебро очищается путем переплавки в тигле с добавлением селитры, буры и соды. Селитра связывает неблагородные металлы, окисляя их. Сода и бура переводят эти окислы в раствор, образуя жидкий шлак. Серебро остается на дне тигля в виде слитка.

Литье по выплавляемым моделям. Эта технология литья из серебра наиболее доступна для освоения начинающими мастерами. Модель изготавливается из материала, температура плавления которого ниже, чем у заливаемого расплава. Вокруг модели заливается или формуется форма из гипса или песчано-глиняной смеси.

Литье по выплавляемым моделям

Наиболее распространенными материалами для выплавляемых моделей являются воск и парафин. Когда расплав заливается в форму, материал модели плавится и вытесняется из формы через специально предусмотренное отверстие. Место модели постепенно занимает серебро. Есть вари ант этого метода, при котором восковая модель выжигается путем нагрева формы до высокой температуры, а серебро для литья заливают в уже пустую форму.

Разновидности сплавов

Бронза включает в свою основу медь и легирующие добавки (бериллий, свинец, алюминий, кремний и олово). Во всех ее сплавах присутствуют и такие компоненты как цинк, фосфор и пр. Помимо бронзы современная промышленная индустрия занимается изготовление и иных сплавов из меди — константан, копель, нейзильбер, мельхиор, латунь и т. д.

Количество и тип легирующих компонентов в составе бронзового сплава определяет его химические и физические характеристики, а также расцветку материала.

Марки сплавов бронзы, температура плавления которых лежит в пределах от 930 до 1140 градусов Цельсия, имеют свою маркировку. По химическому составу сплавы на основе бронзы классифицируются на:

Сочетать олово с медью для получения бронзы люди научились очень давно. Олово делает материал крепче, а также уменьшает его температурные показатели плавления. Ярким примером данной разновидности сплава считается колокольная бронза. В ней содержится двадцать процентов олова и восемьдесят процентов меди. Однако изделия, сделанные на основе колокольной бронзы, характеризуются высокой хрупостью.

Бронзы безоловянного типа, как видно из названия, не имеют олова в составе. Такие сплавы сегодня выделены в отдельные категории бронз:

- Бериллиевые — наиболее крепкие, многими характеристиками превосходят сталь;

- Кремне-цинковые — обладают повышенной стойкостью к стиранию (преимуществом таких бронз данной группы считается и то, что будучи расплавленными они имеют высокую текучесть);

- На основе алюминия и меди — отличаются высокой антикоррозийной защитой и прекрасными антифрикционными качествами.

В настоящее время наибольшее распространение имеют бронзы, в состав которых добавлено олово. Для целей маркировки материала независимо от состава применяется обозначение «Бр», после которого указаны используемые добавки и их содержание в материале. Для примера можно произвести расшифровку бронзы «БР ОЦСНЗ-7−4−2-. В этом оловянном сплаве содержится олово, цинк, свинец и никель. Цифры обозначают их процентное содержание в бронзе. Состав любой марки бронзы может содержать и иные элементы, имеющие следующие обозначения:

- А — алюминиевые сплавы;

- Б — сплавы на основе бериллия;

- Ж — обыкновенное железо;

- К — кремниевый элемент;

- Мц — обычный марганец;

- Ф — фосфор.

Цинковые литейные сплавы

Чистый или технический цинк хорошо обрабатывается прокатом, на штампах и другими методами обработки металла. Его можно обрабатывать как в холодном, так и в подогретом до 170 градусов, состоянии. Плотность цинка равна 7,13 кг на кубический дециметр. Кроме того, цинк обладает низкой температурой плавления – 420 градусов Цельсия. Металлургическая промышленность выпускает несколько сортов цинка, которые отличаются друг от друга набором примесей. Для маркировки цинковых сплавов применяют следующий набор букв и цифр. Буква Ц, обозначающую принадлежность материала к цинку. Затем указывают буквы А, М или другие, которые обозначают названия примесей А – алюминий, М – медь и пр. на третьем стоят цифры, указывающие на процентное содержание примеси.

Цинковые литейные сплавы

Для литья из цинка применяют сплавы ЦА4, ЦАМ4-1 их применяют для литья под давлением и многие другие. Состав и механические параметры антифрикционных сплавов определены в ГОСТ 21437-95.

К особенностям применения цинковых сплавов можно то, что вторичная плавка этого материала приводит к потере ими жидкотекучести.

Литье из серебра в домашних условиях

Важно! Литье серебра своими руками — сложный и пожароопасный процесс. В вашей мастерской должны иметься огнеупорными подставками и огнетушителями, предназначенными для тушения электрооборудования под напряжением

Обязательно пользуйтесь огнеупорными перчатками, фартуком и очками.

Для литья серебра в домашних условиях начинающие мастера обычно выбирают следующие технологии

- моделирование из воска

- литье в земляные формы

- нагрев тигля газовой горелкой.

Разумеется, если у вас есть муфельная печь с регулировкой и поддержанием заданной температуры, вибростол и центрифуга — ваши отливки станут только лучше.

Литье серебра в домашних условиях — сложный, но вполне осуществимый при должной подготовке и настойчивости процесс. Успехов вам в освоении этого раздела металлургии!

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

- Грубая поверхность отливки, тёмный цвет, трудности с отбеливанием.

- низкая температура расплава;

- грязный металл.

- Вспыхивание.

- Слишком быстро происходит процесс накрывания и давления;

- Влажность в опоке;

- Прогрев слишком быстро.

- Отливка не целая, отлились только фрагменты.

- Процесс проходит слишком быстро;

- Присутствие влажности;

- Недостаточно металла;

- Температура слишком низкая.

- Слишком много металла.

- Металл пористый, раковины.

- Буры слишком много;

- Металл не чистый;

- Температура слишком высокая;

- Присутствие влаги.

1. После выбора необходимой ювелирной опоки из каталогов компании Ювелин, учитывайте что вес в каталоге указан с технологическим запасом.

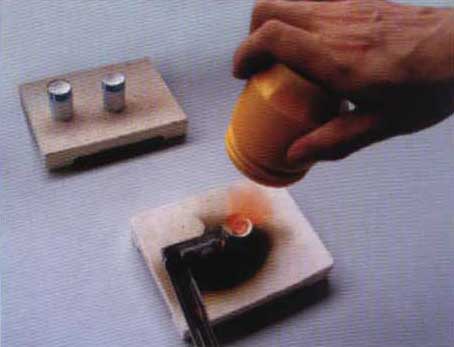

рис. Установите опоку воронкой вверх на подставку из огнеупорного материала.

рис. Установите опоку воронкой вверх на подставку из огнеупорного материала.

2. Проверьте аппарат для плавки и топливо в нём. Убедитесь что прессовочная смесь нормальной влажности и однородная.

рис. Нормальная вязкость пасты соответствует вязкости пластелина.

рис. Нормальная вязкость пасты соответствует вязкости пластелина.

3. Поместите необходимое количество металла в опоку, настройте пламя, прогрейте опоку со всех сторон (для больших моделей можно использовать две горелки или предварительно прогреть опоку на газовой плите).

Затем направьте пламя на металл и нагревайте его до нужной температуры (до жидкого состояния). Для получения более качественного расплава, добавьте 1-2 крупинки буры.

4. Когда металл окончательно расплавился, медленно вдавите прессовочную смесь в опоку (старайтесь не убирать горелку, сколько это возможно).

Для удаления формомассы погрузите опоку в ультразвуковую ванну.

1. Не повреждайте опоку давлением, ударами, влажностью. 2

Уделяйте достаточное внимание прессовочной смеси: она должна быть однородной, не очень мягкой и слегка влажной. 3

Не делайте очень сильное пламя в начале прогрева. 4. Во время прессовки не нажимайте слишком сильно и быстро. 5. Литье должно проходить без встрясок и вибраций. 6. Количество металла не должно быть большим, чем указано + допуск. 7. Для производства одного изделия идет столько опок, сколько указано номеров под каждым изделием в каталоге. Иногда требуется 2 или 3 опоки.

Из инструментов и прочего нам понадобится:

- емкость для смешивания всего и вся;

- мешалка (тут можно обойтись и руками, но если она у вас есть- хорошо);

- заранее изготовленные рамки для формовки, чтобы половинки формы ровно стыковались без смещения;

- печка;

- сито для просеивания песка и глины;

- мерный стаканчик, либо глаз-алмаз;

- кисточка для нанесения талька и очистки формы;

- модель, которую будем отливать;

- пара отрезков труб или банок или чего угодно диаметром 80-100 мм и высотой 50-80 мм (для формовки литников, тут так же можно обойтись и руками- слепить бублик, но с банками будет аккуратнее и проще =)

- тонкостення трубка диаметром 20+- мм. для формовки литников;

- слесарный инструмент для обработки отливки; (список собрался довольно емкий, но все инструменты пустяковые и большая их часть может найтись в хозяйстве).