Преимущества:

Данный процесс в основном используется для изготовления небольших изделий, однако также находит своё применение и при изготовлении деталей весом до 2000 кг (чугун) или 100 кг (алюминий). В отличие от литья в металлические формы данный тип литья позволяет изготавливать более сложные формы, сохраняя при этом высокую точность получаемых поверхностей, которые нуждаются лишь в небольшой доработке.

Литьё по газифицируемым моделям может осуществляться практически любыми металлами, пригодными для литья. Однако, наиболее распространено литьё с использованием алюминия, меди и чугуна. Данная технология позволяет изготавливать изделия массой от 200 грамм до 500 килограмм с точностью от 0.1 мм на 25 мм.

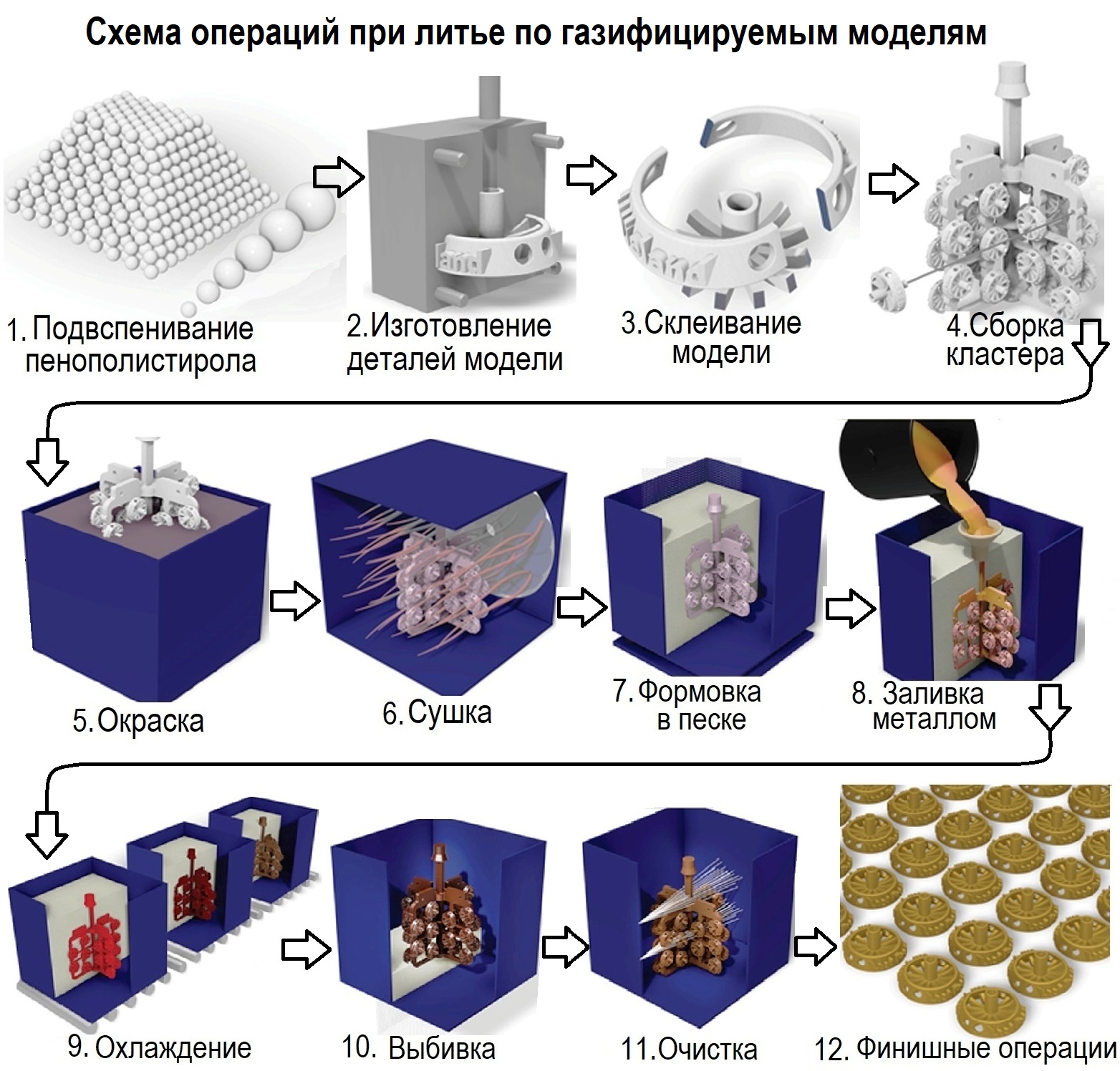

Технологический процесс литья по газифицируемым моделям:

- Разработка модели в CAD/CAM программном обеспечении;

- Предвспенивание полистирола, разогрев полистирола, загрузка в бункеры-сушилки;

- Изготовление полистирольной формы на формовочных установках (при крупносерийном или массовом производствах) или на обрабатывающем центре (при единичном или мелкосерийное производство, менее 200 изделий);

- Перемещение форм в помещения выдержки на 2-5 часов для удаления остатков влаги;

- Установление соответствия полученной модели необходимым параметрам;

- Создание готовых форм или дерева форм для заливки;

- Подготовка огнеупорного покрытия в смесителях (циркониевый порошок, каолин, тальк) на низких оборотах (до 3 часов), а затем на быстрых оборотах (до 1 часа);

- Нанесение огнеупорного раствора на формы или дерево форм;

- Перемещение форм в комнату сушки;

- Сушка форм;

- Подготовка опок к установке форм, предварительная засыпка в них кварцевого песка (около ? высоты опоки);

- Установка форм в опоки с кварцевым песком;

- Перемещение опок с формами в зону дальнейшей засыпки кварцевого песка;

- Заполнение песком опок на вибростоле с периодическим его включением/выключением, после полной засыпки опоки включение вибростола на 20-30 секунд для полного проникновения песка;

- Перемещение опоки в зону заливки металла;

- Размещение полиэтиленовой плёнки на ёмкости;

- Подключение к системе создания вакуума;

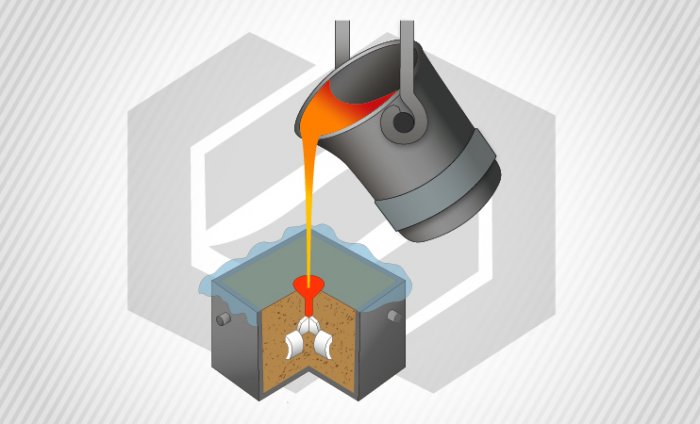

- Заливка металла;

- Охлаждение опок с заготовкой – 2-5 часов;

- Перемещение опок с заготовкой на кантователь;

- Опрокидывание опок с заготовкой на просеиватель для отделения заготовок от песка, с дальнейшим возвратом песка в систему;

- Возврат опоки в зону установки форм;

- Обработка заготовок на станках для финишной обработки (резка, очистка);

- Контроль качества на лабораторном оборудовании.

Технические характеристики готового продукта

Материал:

- Серый чугун всех марок

- Высокопрочный чугун всех марок

- Низколегированная сталь

- Малоуглеродистая и среднеуглеродистая сталь

- Цветные металлы

Вес и размеры:

- Вес одной детали от 200 г до 500 кг

- Размер определяется конструктивно

- Допуск на угловой размер: + 1?

- Шереховатость поверхности: Ra 3.0 – Ra 6.0

- Линейный допуск + 0.12 мм на 25 мм.

- Плоскостность + 0.2 мм на 25 мм

- Общий допуск + 0.24 мм на 25 мм

- Округления и бортики мин. 0.5 мм

- Толщина стенок мин. 2 мм, в зависимости от размеров, конфигурации, материала

- Допуск на обработку 0.5 – 2.0 мм

- STMMA (EPS)

- Огнеупорное покрытие

- Полиэтиленовые листы

- Кварцевый песок

- Топливо для парового котла

Сборка модельных блоков

Для этого модели собирают в модельные блоки (рисунок 2.5, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, механически скрепляя или склеивая их. Одновременно ведется отливка литниковой системы.

Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 25 мм и крепят к нему модели. Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.

Что представляют собой холодно-твердеющие смеси?

ХТС – это смеси, твердеющие на воздухе, в оснастке или вне ее под действием газообразных, порошкообразных и жидких отвердителей или катализаторов. Литье в холодно-твердеющие смеси используются при изготовлении отливок любой конфигурации из черных и цветных сплавов. ХТС можно легко адаптировать к различным требованиям по производительности, качеству (включая чистоту, размерную и массовую точность, товарный вид), возможностям инвестиций, экологическим и климатическим условиям, квалификации персонала.

ООО «Укрфаворит» (г. Мелитополь, Запорожская обл.) уже 12 лет помогает предприятиям переходить на литье в холодно-твердеющие смеси. ХТС позволяет изготавливать отливку по технологиям, основанным на использовании синтетических смол. «Укрфаворит» – компания-практик, которая провела более 1,5 тысяч испытаний на 500 предприятиях страны. Ее усилиями, начиная с 2008 года, более 200 украинских литейных предприятий из 640 уже освоили этот вид литья. Украинские литейщики говорят, что ХТС – это универсальный способ литья, позволяющий снизить себестоимость продукции за счет использования химической реакции вместо газа, и автоматизации процесса – вместо большого штата сотрудников.

Операции получения отливки

Существуют особенности литья по выплавляемым моделям при производстве подобных изделий. К ним относятся:

Расплавленный металл заливается равномерно и постепенно. Это даёт возможность сделать выплавляемые детали с гладким и точным покрытием, которое не будет нуждаться в механической доработке.

Литьё должно иметь необходимую температуру, для каждого материала она разная.

Время заливки расплавленного состава будет зависеть от сложности будущей конструкции

Важно это делать постепенно, однако не затягивать процесс слишком долго.

Чтобы выплавить качественное изделие необходимо осознавать, что тонкие детали кристаллизуются и остывают быстрее чем массивные элементы.

Чтобы литьё остывало равномерно, форму оснащают специальным теплообменником в виде элементов с повышенной проводимостью тепла. Это может быть чугун либо графит.

При охлаждении литьё передает свою температуру на форму неравномерно, на ее внутренней стороне температура не отличается от остывающей заготовки.

Выбивка выплавляемой продукции производится после окончания процесса кристаллизации и полного остывания

Спешка может негативно сказаться на качестве изделия.

Благодаря выплавляемым моделям есть возможность сделать своими силами деталь любой сложности. Это дает возможность усовершенствовать производство необходимых предметов.

Техпроцесс литья по выплавляемым моделям

Технология литья по выплавляемым моделям состоит из нескольких этапов:

- Создание модели для литья.

- Получение формы с изготовленной модели.

- Получение литейной формы.

- Изготовление готовой отливки.

Литье титана по выплавляемым моделям

Создание модели

Для изготовления первичной формы применяют материалы, обладающие низкой температурой плавления. Чаще всего применяют парафины, воск и пр. То есть те вещества температура плавления не превышает 100 градусов, например, состав ПС 70 – 30. При такой температуре парафин в состоянии всю изложницу. Так, называют деталь, в которой изготавливают литейную форму.

После того как модель обрела необходимую твердость можно приступать к изготовлению литейной формы. Для этого используют состав, выполненный на основании керамики. Форма должна иметь определенную стойкость к температурным воздействиям. Для этого, на поверхность модели наносят песок мелкой фракции, для повышения характеристик формы в песок добавляют цирконий.

Песок мелкой фракции

Процесс нанесения песка может повторяться от 3 до 7 раз. Оптимальная толщина такого покрытия может составлять порядка 7 мм.

На этом этапе необходимо обеспечить выполнение следующих условий:

- Распределение состава по поверхности модели должно быть равномерным.

- Нельзя допускать появление внутренних пустот. Их наличие может привести к ошибкам в конфигурации отливки.

- Форма должна выдержать температуру, которая должна быть выше чем температура металлического расплава. Она должна находиться в диапазоне от 900 до 1200 градусов.

- После того как формирование будет прекращено, необходимо проделать отверстия, через которые будет происходить удаление парафина.

- По окончании всех работ, связанных с получением формы, ее помещают в печь. В ней происходит испарение парафина и происходит дополнительный дожиг формы.

Процесс получения отливки

Перед началом литья расплавленного металла по выплавляемым моделям необходимо форму прогреть до определенной температуры. Нагрев должен быть выполнен равномерно по всей форме.

Для литья выплавляемым моделям в форме необходимо заранее подготовить горловину заготовки. В ранее сформированную горловину заливают металл. Остывание должно происходить естественным путем. Принудительное остужение недопустимо.

Процесс литья по моделям

Через 5 – 6 часов по окончании отливки можно удалить оболочку. В заводских условиях для этого применяют вибрационный стол. После того деталь направляют на механическую обработку. То есть, отсекают литник, зачищают облой, если таковой имеется. Для этого применяют ручной и механизированный инструмент. Кстати, один из эффективных способов приведения детали в соответствии с требованиями конструкторской документации является пескоструйная обработка.

Литье в землю

Это самый ранний освоенный человечеством способ обработки металлов. Он освоен нашими предками одновременно с началом применения металлических изделий в качестве оружия, инструментов или утвари, то есть около 5 тысяч лет назад. Отливают расплавленный металл в подготовленную матрицу из смеси песка и глины. Самые ранние места обработки металлов как раз возникали там, где рядом размещались залежи металлов в виде самородков и россыпей. Характерный пример — всемирно известный своим чугунным кружевным литьем Каслинский завод на Урале.

Способ литья по выплавляемым моделям применяется для изготовления металлических изделий — как черных, так и цветных. И только для металлов, проявляющих повышенную склонность к реакции в жидкой фазе (таких как титан), приходится делать матрицы из других составов.

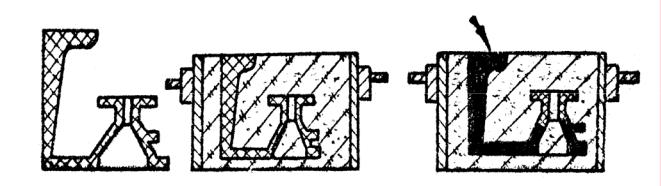

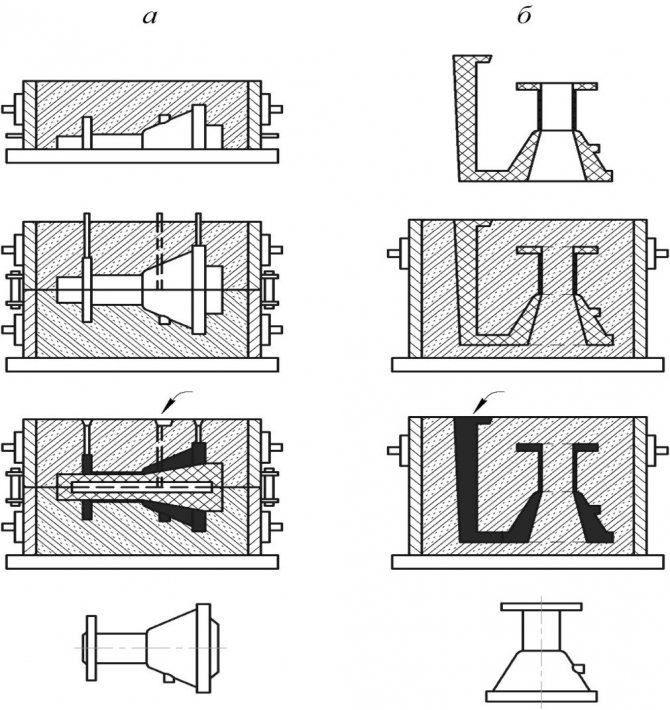

Производственный процесс литья в ПГС состоит из следующих фаз:

- изготовление модели;

- подготовка опоки;

- засыпка и уплотнение смеси в опоке;

- отливка металла;

- извлечение и очистка отливки.

Форма из ПГС — однократного применения. Чтобы достать готовое изделие, ее придется разбить. В то же время большая часть смеси доступна для вторичного применения.

В качестве материалов для ПГС применяют составы из преимущественно кварцевых песков различной зернистости и пластичных глин, содержание которых колеблется от 3 до 45 процентов. Так, например, художественные отливки производят с использованием смеси с 10-20 % содержанием глины, для особо крупных отливок содержание глины доводят до 25 %.

Применяют два подвида:

- Облицовочные смеси. Находятся на внутренней поверхности формы и взаимодействуют с расплавленным металлом. Должны быть жаростойкими, способными не разрушаться от разницы температур и возникающих вследствие этого напряжений. У таких смесей мелкое зерно, чтобы тщательно передать детали поверхности. Весьма значима и способность смеси к газопропусканию.

- Наполнительные смеси. Применяются для засыпки между облицовочным слоем и стенками опоки. Должны противостоять весу залитого металла, сохранять форму изделия и способствовать своевременному и полному отводу газов. Производятся из более дешевых сортов песка, подлежат повторному использованию.

Если же литьевые газы выходят не через массы формовочной смеси, а через литниковую систему, в отливке возникают дефекты, ведущие к браку.

Традиционная технология литья в землю детально проиллюстрирована в ленте А. Тарковского «Андрей Рублев». В новелле «Колокол» юноша Бориска, сын умершего мастера, по сюжету возглавляет литейную артель и отливает церковный колокол.

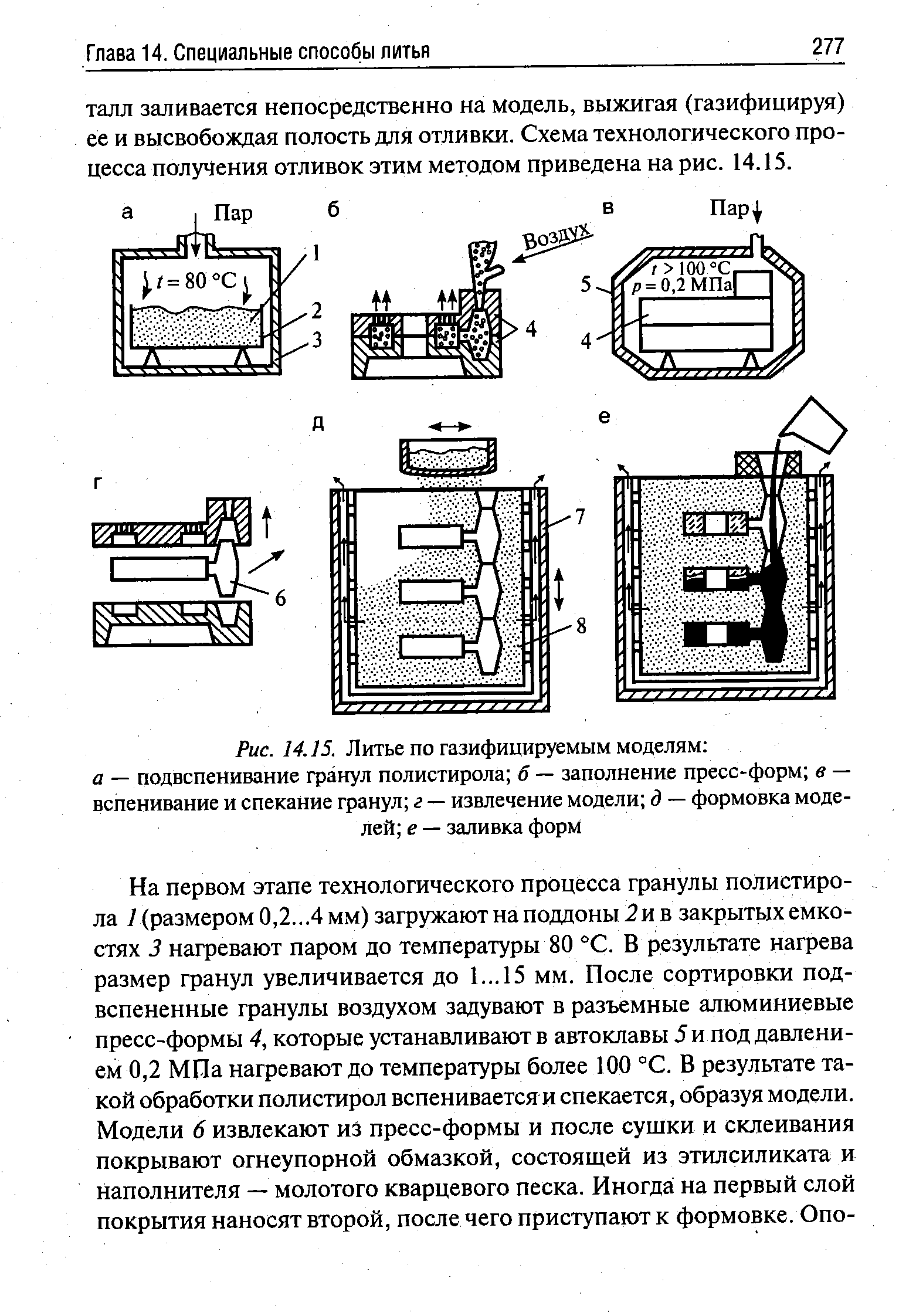

Изготовление газифицируемых моделей

Процесс получения моделей в массовом и крупносерийном производстве состоит из двух стадий: предварительное вспенивание исходных гранул вспенивающегося полистирола в свободном состоянии и окончательное вспенивание гранул в замкнутой полости пресс-формы – получение модели.

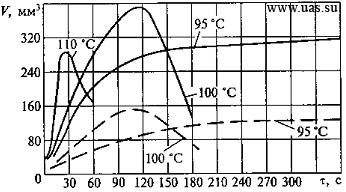

Предварительная тепловая обработка вспенивающегося полистирола необходима для получения впоследствии газифицируемой модели с заданной объемной массой (плотностью), которая определяет прочность модели и качество поверхности. Вспенивающая способность гранул заданной дисперсности определяется температурой и временем тепловой обработки (рисунок 7.2).

Рисунок 7.2 – Увеличение объема гранул пенополистирола (V) в зависимости от температуры (цифры у кривых) и продолжительности подвспенивания (t): сплошные линии – начальный размер гранул 2,5 мм; пунктирные – 1,5 мм

С увеличением продолжительности тепловой обработки объем гранул увеличивается и, соответственно, уменьшается насыпная масса подвспененных гранул. Повышение температуры обработки приводит к сокращению времени, при котором гранулы достигают максимального объема. Но при температурах выше 95оС процесс становится нестабильным и передержка гранул приводит к потере их активности и усадке. Это связано с увеличением скорости деформации полистирольной оболочки гранул при повышении температуры, в результате чего стенки отдельных ячеек гранул разрушаются и происходит потеря порообразователя.

На предприятиях с небольшим объемом производства предварительное вспенивание целесообразно проводить в горячей воде. Для этого исходные гранулы полистирола помешают в воду при температуре 95 – 100оС и выдерживают в течение 1 – 10 мин при постоянном помешивании, чтобы обеспечить равномерность тепловой обработки и исключить слипание гранул. После выдержки, необходимой для подвспенивания гранул до заданной насыпной массы, их извлекают и засыпают на стеллажи с сетчатым дном для просушивания и выдержки на воздухе.

Для нагрева гранул при предварительном вспенивании применяют также обработку паром и токами высокой частоты. В условиях крупносерийного и массового производства чаще всего используют перегретый пар.

После предварительного вспенивания гранулы выдерживают на воздухе от 6 ч до 2 суток. В этот период оболочка гранул, охлаждаясь, вновь переходит в стеклообразное твердое состояние, а пары изопентана конденсируются, что приводит к возникновению вакуума в гранулах. В процессе выдержки происходит диффузия воздуха внутрь гранул и давление выравнивается. Для сокращения времени выдерживания подвспененных гранул можно использовать выдержку их при повышенном до 0,2 – 0,3 МПа давлении.

Технология ЛГМ пошагово

Создание модели

Вначале создаётся модель предполагаемого вида продукции. Для этого применяется особый вид полистирола литейного типа. Этот синтетический материал после небольшого вспенивания располагается в заранее приготовленную пресс-форму. Далее масса подвергается воздействию водных паров — гранулы полимера запекаются, и смесь становиться больше в объёме, заполняя пресс-форму полностью. Таким образом, создаётся монолитная модель.

Далее заготовка направляется на склеивание, во время которого из неё производится кластер — некий «куст» из разных моделей, чаши, а также литниковой системы. Полученный полуфабрикат подвергается обработке антипригарным веществом, которое легко пропускает сквозь себя частицы газа. Подобное покрытие изготовлено из водного раствора и не даёт расплаву во время заливки соприкасаться с песком.

Формовка

После склеивания кластеры складываются в особые ёмкости (опоки), расположенные на вибростолах, и засыпаются очищенным кварцевым песком. Во время работы вибростолов маленькие песчинки «затекают» во все имеющиеся щели и пустоты уже созданной модели.

Процессу формовки нужно уделить особое внимание. Необходимо, чтобы все пустоты были наполнены

Иначе впоследствии горячий металл или сплав при заливке могут разрушить герметичное покрытие и попасть в песок. Далее производится вакуумирование, во время которого кварцевые песчинки приобретают свойства, нужные для заливки.

Заливка

Производится в чашу литника, где находится полистирол. Во время заливки горячий металл вступает в реакцию с полистиролом, превращая его в газ. Будучи уже газоподобным веществом, полистирол улетучивается через антипригарный слой, после чего его место занимает металл. Впоследствии этот газ сжигается в особой камере с получением в итоге углекислого газа.

После завершения заливки новая продукция определённое время остывает, а потом вынимается из опоки разом с кварцевым песком. Последний проходит процедуру очищения, после чего его можно будет применять для дальнейших операций. Получившиеся отливки отделяют друг от друга и, если есть необходимость, отправляют на механическую обработку.

Главные преимущества технологии ЛГМ

На сегодня технология литья ЛГМ признаётся специалистами самой перспективной. Этот метод не только обеспечивает высокую производительность, но и обладает рядом других достоинств:

Экологичность

Применения данной методики литья производится без использования ядовитых или опасных для человека веществ. Более того, применение технологии ЛГМ не связано с образованием отходов, опасных для внешней среды. Основное вещество, которое подвергается химической и термической обработке, это пенополистирол. По окончании всех операций он превращается в безопасный углекислый газ.

Кварцевый песок после завершения процесса обновляют, и его можно использовать в новом производственном цикле. Другие технологии — выплавляемые модели или коктильное литьё — основаны на использовании множества других веществ и материалов. Кроме этого, альтернативные методики приводят к возникновению различных токсичных веществ, которые вредоносны для человека и/или экологии.

Универсальность

Технология ЛГМ достаточно эффективна и обеспечивает качественное изготовление продукции из чёрных или цветных сплавов металлов.

Технологичность

Ещё одним преимуществом является высокая технологичность методики, с помощью которой можно производить качественные литейные изделия сложнейших форм.

Экономичность

Технология ЛГМ позволяет существенно снизить трудовые, а в конечном итоге и финансовые издержки на механическую обработку изделий. Основным преимуществом метода является возможность во время одного технологического процесса изготовить несколько разных изделий. Также существенно экономиться объём расплава, так как появляется на порядок меньше излишних технологических элементов, что понижает металлоёмкость.

А это ведёт к значительно меньшим затратам на рутинную механическую доработку и сопутствующих операций, с помощью которых изделие доводится до необходимых геометрических форм. При использовании технологии ЛГМ поверхностные погрешности готового изделия минимизируются настолько, что в большинстве случаев производить шлифовально-полировальные работы просто не нужно.

Классификация применяемых составов для точного литья

Материал можно сгруппировать по нескольким параметрам: основа, тип используемого наполнителя, температурный диапазон запрессовки в пресс-форму, размер линейной усадки.

По первому параметру смеси делят на следующие группы:

- вещества на базе парафина и других углеводородов;

- составы с базой из минвоска;

- сплавы на основе ряда смол естественного происхождения;

- материалы на основе искусственных смол и восков;

- металлы с пониженной температурой плавления.

В зависимости от типа используемого наполнителя в пастообразном видемодельные составы делят на несколько групп:

- без наполнителя;

- газообразные (обычный воздух);

- жидкий (обычная обессоленная вода);

- твердые, нерастворимые (ограниченно растворимые или полностью растворимые) в жидком пластификаторе.

В зависимости от каждого из следующих типов определяется маркировка модельных составов. На практике применяют чаще всего парафиново-стеариновые модельные смеси, имеющие доступную стоимость и хорошие характеристики. Они могут многократно использоваться при условии регенерации после 5-6 циклов. Последняя выполняется серной кислотой, которую добавляют в нагретую до 70-90 градусов смесь с последующим перемешиванием и выдержкой при этой температуре в течение часа. За это время происходит выпадение осадка, который удаляется, а в оставшуюся часть добавляется жидкое стекло. Последнее удаляет остатки серной кислоты, которая выпадает в удаляемый осадок в течение 2-3 часов. Завершающей стадией регенерации модельного состава остается добавление 3-5% свежего стеарина, который частично теряется во время обработки серной кислотой.

Литье по выплавляемым моделям

– это процесс, в котором для получения отливок применяются разовые точные неразъемные керамические оболочковые формы, получаемые по разовым моделям с использованием жидких формовочных смесей.

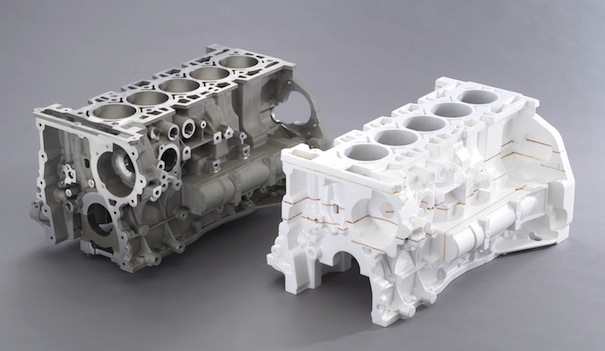

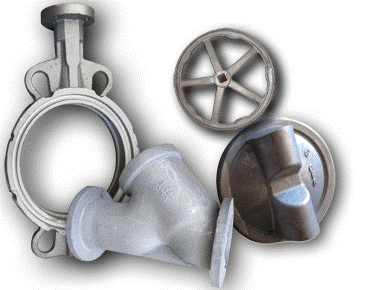

Литье по выплавляемым моделям обеспечивает получение сложных по форме отливок массой от нескольких грамм до десятков килограмм, со стенками толщиной от 0,5 мм и более, с поверхностью, соответствующей 2—5-му классам точности (ГОСТ 26645-85), и с высокой точностью размеров по сравнению с другими способами литья.

По выплавляемым моделям отливают лопатки турбин, режущий инструмент (фрезы, сверла), кронштейны, карабины, мелкие детали автомобилей, тракторов.

Габариты: максимальный диаметр, высота, длина, ширина – 300 мм; толщина стенок – от 3 мм.

Масса: от 2 г до 20 кг (при художественном литье масса не ограничена)

Марки выплавляемых металлов:

- стали 25Л, 45Л, 35НГМЛ, 40ХНГМЛ, 7Х3, 30Х13, 95Х18, 20ХМЛ, 25ГСЛ;

- стали со специальными свойствами 75Х28Л, 75Х24ТЛ, 45Х26Н2СЛ, 12Х18Н9ТЛ,40Х24Н12СЛ, 20Х14Н15С4Л, 20Х25Н19С2Л, 35Х25Н35С2Л, быстрорез Р6М5ЦЛ;

- чугуны серые, высококачественные всех марок, АЧС – 2, ИЧХ17НМФЛ, ЧХ25МФТЛ;

- бронзы БрАЖ9 – 4, БрА10Ж3Мц2, БрОЦС –4 –4 –17;

- алюминий АК7ч, АК8л

Применение точного литья целесообразно для изготовления деталей:

- из стали и сплавов, трудно поддающихся или не поддающихся механической обработке (режущий инструмент, нуждающийся только в заточке его режущей кромки на наждачном круге);

- сложной конфигурации, требующей длительной и сложной механической обработки, большого количества приспособлений и специальных режущих инструментов, с неизбежной потерей ценного металла в виде стружки при обработки (турбины лопатки, части механизма швейных машин, охотничьих ружей, счетных машин);

- художественной отливки из черных и цветных сплавов.

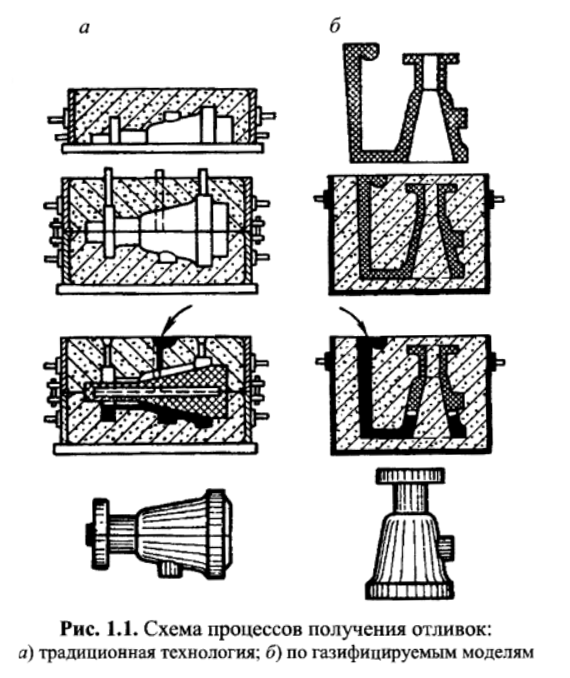

Литье по газифицируемым (выжигаемым) моделям из сополимера и пенополистирола. ЛГМ-процесс.

ЛГМ-процесс (POLICAST) – современная технология производства высокоточных отливок, позволяющих значительно уменьшить расходы на передел и снизить себестоимость готовой продукции. Пенополистирол относится к так называемым твердым пенам или ячеисто-пленочным дисперсным системам, которая в физической химии определяются как дисперсия газа в твердом веществе.

Метод литья ЛГМ: модель из сополимера или полистирола (пенопласта), полученная в модельных автоматах или автоклавах, покрывают противопригарной краской, засыпают песком в вакуумной опоке и накрывают полиэтиленовой пленкой для создания разряжения. Вакуумная опока подключается к насосу вакуумной системы. Производится заливка жидкого металла в форму и замещение расплавом пенополистирольной модели, которая испаряется в газ. Получаемая отливка имеет чистоту поверхности Rz40 до 7-ого класса точности.

- чугун практически всех марки от СЧ15 до ВЧ50;

- стали от низко- и среднеуглеродистых низколегированных (с содержанием углерода от 0.20%) до высоколегированных, жаропрочных марок сталей и спецсталей;

- цветные металлы: медь, алюминий, бронза, латунь.

Преимущества технологии ЛГМ (POLICAST-process):

- Главные достоинства – возможность производства отливок высокой точности и качества при значительном снижение трудозатрат и себестоимости изготовления.

- Практически безотходное производство – примерно 97% песка повторно используется в системе пескооборота. Потери песка составляет всего 3%, которые складываются на отсев мелкой фракции, обеспыливание и потери в виде просыпи.

- Простая технология формовки без связующих компонентов и формовочных смесей. В технологии ЛГМ для формовки используется только песок.

- Высокая точность литья позволяет минимизировать затраты на финишную мехобработку или даже отказаться от нее.

- Используется для изготовления сложных и точных отливок, которые другими способами получить затруднительно. Очень выгодно эта технологии нашла применение для изготовления шнеков, корпусов, звездочек, головок и блоков цилиндров двигателей, художественных и другие отливок.

Этапы проектирования и изготовления комплекса ЛГМ:

- разработка технического задания на проектирование;

- проектирование и изготовление комплекса ЛГМ;

- проектирование и изготовление литейной оснастки;

- поставка оборудования;- монтаж и пусконаладка на площадке Заказчика;

- обучение персонала и запуск оборудования;- отработка технологии литья;

- ввод оборудования в эксплуатацию и постановка на гарантийное обслуживание.

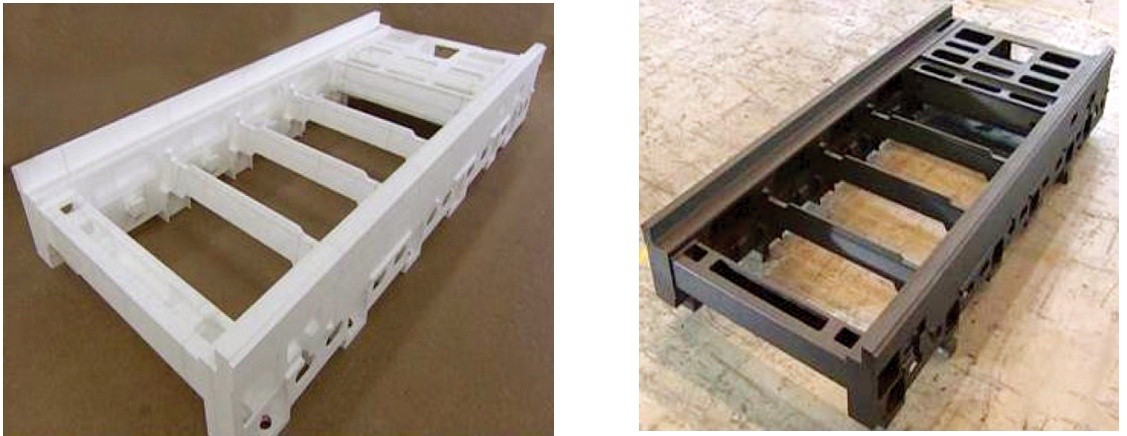

Комплекс литья по газифицируемым моделям состоит из 2-х основных участков: «Белый цех» и «Черный цех». «Белый цех» – это участок изготовления пенополистирольных моделей, покраски и сушки модельных блоков. «Черный цех» – участок формовки и заливки модельных блоков, включающий линию формовки и систему пескооборота.

Литьё по газифицируемым моделям — способ получения отливок, использующий модель, изготовленную из материала, который газифицируется при заливке расплавленного металла в литейную форму. Самым распространённым материалом для моделей является пенополистирол.

Литьё по газифицируемым моделям как новый технологический процесс появился в середине 50-х годов. Его главным назначением было повысить точность литья при значительном уменьшении затрат на оборудование и материалы по сравнению с технологией литья по выплавляемым моделям.

Способ литья по газифицируемым моделям (ЛГМ) обладает рядом преимуществ [ источник не указан 3332 дня ] :

- Резко уменьшить затраты на оборудование

- Сократить число технологических операций

- Благодаря использованию в качестве формовочного материала оборотного кварцевого песка и упрочнения формы вакуумом исключается использование стержней и оборудования для их изготовления

- Сократить операции финишной обработки отливок

- Снизить до минимума количество отходов производства

- Сократить трудозатраты в 2—4 раза

- Снизить потребление электроэнергии в 2—3 раза

- Сократить и оптимально использовать производственные площади

- Уменьшить затраты на вспомогательные материалы в 3—5 раз

Технология литья с использованием ЛГМ-моделей

Для литейных цехов применение в процессе производства металлических заготовок с применением моделей из пенопласта становится все более популярным. Технология имеет аббревиатуру ЛГМ и расшифровывается как литье по газифицируемым моделям. Использование данного метода наиболее эффективно при получении сложных и высококачественных металлозаготовок, уровень допуска которых минимален. Востребованы отливки подобного типа на многих производственных предприятиях.

Точное литье – это отличный вариант для различных машиностроительных отраслей. Использование ЛГМ позволяет добиться отличного качества деталей, независимо от габаритов производимой заготовки. Применяются модели из пенопласта для производства отливок разных форм и габаритов. Масса отлитых элементов может равняться нескольким тоннам.

К отличительным чертам технологии ЛГМ относятся:

- Снижение уровня расходов на используемое оборудование и необходимые для производства материалы.

- Использование недорогого кварцевого песка в качестве основного компонента при отливке деталей.

- Отсутствие необходимости содержать высококвалифицированный персонал.

- Высокий уровень точности заготовок, позволяющий существенно снизить трудозатраты при последующей обработке деталей.

Стоимость литейного производства с использованием ЛГМ выгодно отличается от традиционных методов получения металлических заготовок.

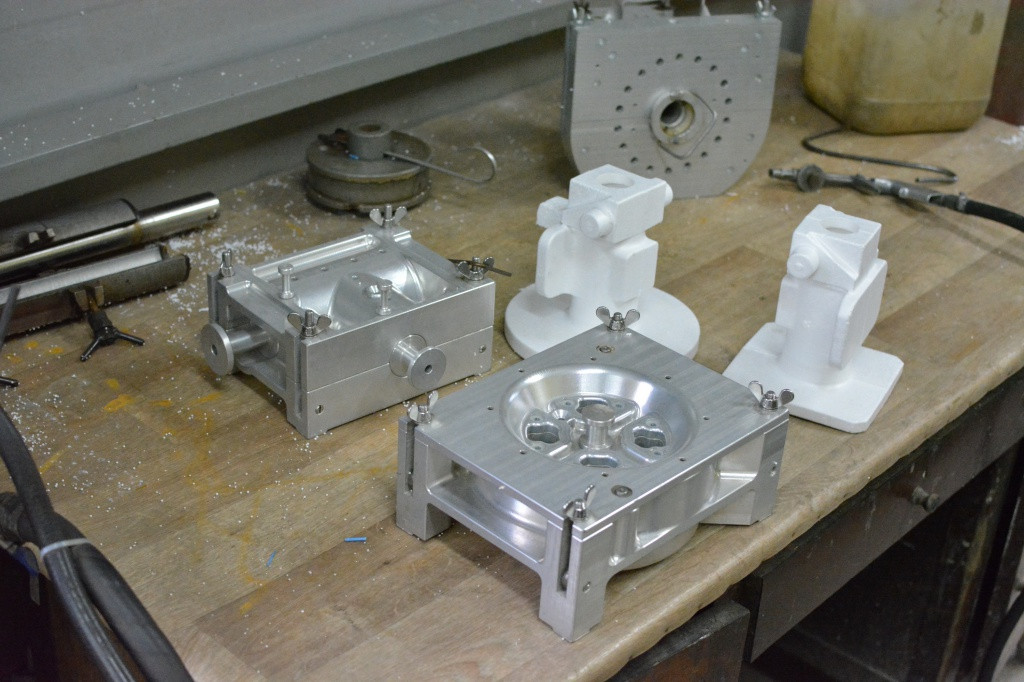

Технология производства ЛГМ-моделей

Для получения ЛГМ-моделей в ход идут пресс-формы из алюминиевого сплава и пенополистирол. Гранулы материала вдуваются в алюминиевый контур, после чего выполняется нагрев до 130 градусов. В результате частицы материала вспениваются и спекаются. Конечная модель имеет высокий уровень точности и качество.

Если требуется сделать объемную и габаритную заготовку, модель вырезается из объемных пенопластовых листов по заранее подготовленному шаблону. Для этого применяется разогретая проволока из нихрома или специальные станки с ЧПУ. Готовая модель окрашивается и может использоваться для отливки.

При изготовлении стальных заготовок, расплавленный металл замещает полистирол и застывает, обеспечивая точные размеры литья. Модель находится в спецконтейнере, полностью засыпанном кварцевым песком. В результате металл занимает только объем заготовки и принимает ее форму. После остывания готовое литье может использоваться по назначению. Впервые подобный способ был применен более полувека назад, а его востребованность растет с каждым годом.