Особенности эксплуатации внутришлифовальных станков

Внутришлифовальный агрегат с ЧПУ

Эксплуатация любого металлообрабатывающего оборудования начинается с правильной установки. Сначала подготавливается площадка для монтажа с учетом веса и габаритов станка. Дополнительно учитываются воздействия на плиту в виде вибраций, возникающих при работе.

Затем необходимо рассчитать параметры подключаемой электросети. Для этого следует знать максимальную потребляемую мощность станка. Исходя из этого выбирается электропроводка с соответствующим сечением. Обязательно обустраиваются УЗО и контур заземления.

Во время работы на внутришлифовальном станке необходимо придерживаться таких правил:

- подготовка оборудования. После длительного простоя осматриваются узлы и агрегаты, станок запускается в холостом режиме без установки заготовки. Обязательно проверяется корректность работы системы смазки и удаления стружки;

- персонал. Перед началом работы персонал должен обойти курс обучения, в который входит изучение конструкции станка. Ознакомление с правилами эксплуатации и техники безопасности работы;

- требования к заготовке. Для их выполнения необходимо детально изучить инструкцию по эксплуатации.

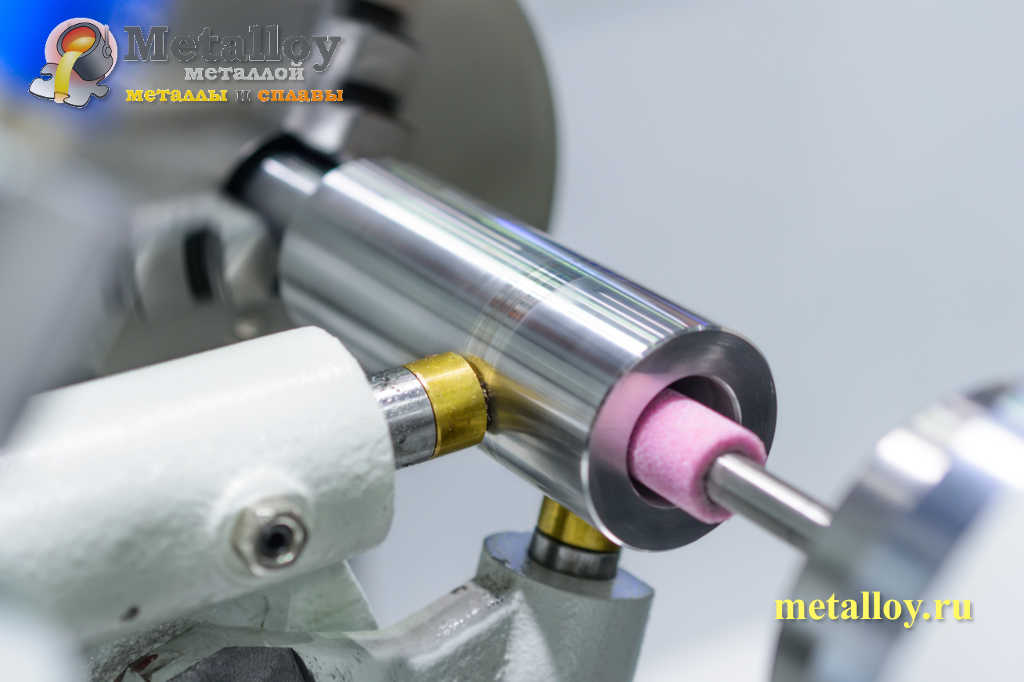

В качестве альтернативы можно рассмотреть возможность установки специального приспособления для внутришлифовальных работ. Пример такого устройства показан в видеоматериале:

Виды станков

По типу инструмента, который устанавливается на оборудовании, станки делятся на такие типы:

- с кругами;

- хонинговальные;

- ленточные.

В основном, для обработки используются абразивные круги. Специализация моделей с хонинговальным и ленточным инструментом узкая. Их используют на массовом производстве и на конвейерах.

По форме обрабатываемых поверхностей станки делятся на следующие виды:

- плоскошлифовальные;

- круглошлифовальные.

По месту обработки определяются наружно- и внутришлифовальные станки.

Шлифовальные станки в основном узкоспециализированные и выполняют одинаковые технологические операции. Только станки с ЧПУ могут обработать различные поверхности на одной установке.

Шлифовка металла на плоском станке

Внутришлифовальные станки

Чтобы получить гладкую цилиндрическую или коническую поверхность внутри, применяют внутреннюю шлифовку. Детали типа цилиндров, труб обрабатываются при горизонтальном положении оси. Они вращаются с кругом в разные стороны — навстречу друг другу. В результате получается высокая чистота обработки с точностью до 2 мкм.

Для шлифовки крупногабаритных деталей, диаметр которых меньше высоты, применяют одностоечный станок для шлифовки с вращающимся столом. Ось обрабатываемой шайбы располагается вертикально. В этой плоскости перемещается шпиндель с инструментом.

Блоки цилиндров для автомобилей и другие изделия с несколькими отверстиями в одном детали, делают на специализированном оборудовании с неподвижным столом. Оборудование может иметь один или несколько шпинделей, работающих синхронно в разных отверстиях.

Внутришлифовальные станки имеют подвижный шпиндель, который перемещается вдоль оси обрабатываемого цилиндра и смещается после каждого прохода на глубину реза. Точность обработки 2–5 мкм по размеру и 2 мкм эллипсность и конусность.

Безцентровошлифовальные станки

Для массового производства, когда нужна высокая производительность, устанавливают безцентрошлифовальные агрегаты. В них деталь ложится на нож между ведущими и обрабатывающим кругом. Ось детали и инструмента находятся в разных плоскостях. Перемещение осуществляется за счет поворота вращающего круга.

При наличии бункера заготовки поступают на шлифовку непрерывно, одна за другой. Холостого хода у оборудования нет. Подготовка валов к шлифовке заключается в создании конусов на концах, для захвата их инструментом и для плавного выхода.

Принципы выбора

При выборе станков для внутреннего шлифования деталей нужно учитывать следующие критерии:

- наличия необходимых режимов обработки;

- частоты вращения заготовки или рабочего инструмента;

- углов поворота бабки, длины хода;

- наличия и уровня автоматизации;

- максимального диаметра устанавливаемых деталей;

- параметров точности обработки;

- стоимости оборудования;

- наличия в продаже деталей, сложности обслуживания;

- мощности установленного двигателя;

- требований к условиям эксплуатации.

Преимущества и недостатки

Преимущества станков для шлифовки:

- высокие показатели точности;

- широкие возможности по подбору шлифовочных дисков;

- выполнение обработки различных материалов;

- шлифовка отверстий любых типов;

- неприхотливость оборудования в эксплуатации;

- большой ресурс механических узлов;

- невысокая себестоимость обработки;

- наличие моделей с различным уровнем автоматизации;

- регулировка частоты вращения заготовки или рабочего инструмента.

Недостатки данного типа оборудования следующие:

- относительно небольшая глубина обработки, усложняющая подготовку деталей больших размеров;

- отсутствие визуального контроля шлифования;

- ограничение по диаметру применяемых дисков;

- обработка угла при вершине до 60.

Высокая точность обработки

Производители и стоимость

Производством внутришлифовальных станков в России занимаются следующие компании:

- ОАО «Московский завод шлифовальных машин»;

- ОАО Саратовский станкостроительный завод «Станкошлиф»;

- ОАО Лубенский станкостроительный завод «Шлифверст»;

- ООО «Воронежский станкостроительный завод»;

- Липецкое станкостроительное предприятие.

Стоимость станков следующая:

- промышленные ЗЛ228 — от 2,5 млн. руб.;

- Spitzen SIG-80 с ЧПУ, применяемые в машино- или приборостроении, малогабаритные — от 4,2 млн. руб.;

- SI-6/1-AS малогабаритный универсальный для круглого и плоского шлифования — от 500 тыс. руб.

Типы шлифовальных станков

Обычные шлифовальные станки подразделяются в основном на четыре категории, которые вы сможете подобрать в гипермаркете Строймашсервис:

- Поверхностно-шлифовальный станок

- Цилиндрический шлифовальный станок

- Внутришлифовальный станок

- Специальные типы шлифовальных станков

Поверхностно-шлифовальный станок

Он используется для обработки в основном плоских и горизонтальных поверхностей.

Поверхностно-шлифовальные станки классифицируются в соответствии с положением шпинделя и рабочего стола следующим образом:

- Стол рециркуляционный с горизонтальным шпинделем.

- Стол рециркуляционный с вертикальным шпинделем.

- Поворотный стол с горизонтальным шпинделем.

- Поворотный стол с вертикальным шпинделем.

Цилиндрический шлифовальный станок

Он используется только для обработки цилиндрических деталей. Способен обрабатывать только внешние поверхности цилиндрических объектов, но может обрабатывать любые цилиндрические профили, такие как конические, прямые и ступенчатые.

Этот станок также классифицируется в соответствии с частью заготовки и шлифовальным кругом, которая выглядит следующим образом:

- Бесцентровый плоскошлифовальный станок с цилиндрической поверхностью.

- Универсальный плоскошлифовальный станок с цилиндрической поверхностью.

- Плоскошлифовальные станки — плоскошлифовальные круглошлифовальные.

Внутришлифовальный станок

В соответствии с названием этот станок используется для обработки внутренних поверхностей, которые должны иметь цилиндрическую форму и профили.

Тремя основными типами шлифовальных станков являются:

- Внутришлифовальный станок с зажимным патроном.

- Центральный шлифовальный станок за вычетом внутреннего шлифования.

- Планетарный внутренний шлифовальный станок.

Шлифовальный станок для инструментов и фрез

Это специальные типы шлифовальных станков, которые используются для обработки режущего инструмента для фрезерования, токарной обработки и сверления. Шлифование инструмента состоит из двух частей: изготовление нового инструмента и заточка старого.

Простой одноточечный режущий инструмент, используемый при токарной обработке, обрабатывается или затачивается с помощью пьедестала или ручной шлифовальной машины на столе, а многоточечные режущие инструменты, такие как буровые инструменты и развертки, обрабатываются на некоторых сложных шлифовальных машинах, таких как фреза и универсальный станок.

Резьбошлифовальные машины

Это тип специального шлифовального станка со специальным шлифовальным кругом. Этот станок практически аналогичен цилиндрическому шлифовальному станку, но имеет очень точный свинцовый винт для точного шага резьбовой части.

Настройка внутришлифовальных станков

Значимыми стадиями в каждом станке считается осваивание руководства согласно эксплуатации этого станка, мероприятия безопасности при обращении со станком, работы на нем, а также контроль работы абсолютно всех органов управления и приборы блокировки данного станка. Перед тем, как приступить к работе за станком, необходимо смазать все требуемые участи станка в согласовании с графиком периодичности смазывания, также проконтролировать профпригодность СОЖ и состояние органов управления станка. Как правило, наладку станков начинают проверкой расположения бабки изделия.

В первую очередь нужно установить первую деталь, далее прошлифовать все необходимые рабочие кулачков, установив их на таком расстоянии, которое станет равно внешнему диаметру поверхности зажимаемой детали, взятую базой. Кроме того, необходимо прошлифовать поверхность планшайбы, применяя круг вида чашечки или круг формы Г1В. Величину круга применяют в соответствии с диаметром отверстия детали, которое будут подвергать обработки, а свойства круга выбирают в связи с требуемыми качествами поверхности и точности отверстия, установленные чертежами детали.

После закрепления обрабатываемой детали в патроне необходимо установить упоры стола так, чтобы при ходе стола вправо и влево выход шлифовального круга из детали был равен 1/3—1/2 части своей ширины. При настройке на обработку деталей разных форм и длин может появиться надобность передвинуть шлифовальную бабку вдоль стола. Для этого необходимо соединить бабку с мостом спец планкой и маховиком механизма ручного перемещения стола сдвигают стол относительно бабки.

Чтобы обеспечить безопасность работы на станке, необходимо установить раздвижной защитный кожух изделия так, чтобы он полностью закрывал деталь. Для каждого шлифовального круга необходимо подобрать соответствующий сменный кожух.

Вначале, механизм правки настраивают в продольном направлении, располагая алмаз от торца детали на расстоянии, равном ширине круга плюс 15—20 мм. В поперечном направлении вершину алмаза устанавливают по образующей шлифовального круга при его касании поверхности обрабатываемого отверстия. Вершина алмаза должна лежать в плоскости, проходящей через оси шлифовального круга и обрабатываемого отверстия. Этого достигают настройкой упора державки алмаза.

Для того чтобы произвести первую правку круга, необходимо выполнить следующие действия:

- Включить станок (при этом должна загореться сигнальная лампочка);

- Отвести стол в крайнее правое положение;

- Включить электродвигатель гидросистемы и вместе с ним насос СОЖ;

- Ввести шлифовальный круг в зону шлифования, путем поворота рукоятки «ПУСК» и реверса стола;

- Проверить длину хода стола при шлифовании;

- С помощью отгуливать скорость перемещения стола;

- Поворотом рукоятки реверса вправо вывести круг в зону правки, проверив правильность длины хода стола при правке;

- Дросселем отрегулировать скорость стола при правке;

- Включить вращение внутришлифовального шпинделя;

- Рукоятку механизма поперечной подачи установить в положение «Медленное перемещение».

- Произвести правку за несколько ходов, осуществляя поперечную подачу маховиком механизма поперечной подачи.

Эксплуатация

При работе на шлифовальных станках нужно соблюдать следующие правила:

диск и заготовка должны быть установлены плотно, соосно, без свободного вращения; уровень биений не должен превышать допустимых значений, указанных в техдокументации; обязательно использовать защитные щитки, чтобы предотвратить травматизм оператора; перед запуском нужно убедиться в работоспособности защитной системы; запрещено касаться руками вращающихся узлов, механизмов, заготовок; важно проводить техосмотры, замены повреждённых деталей, выполнять своевременную смазку; если предусмотрена система охлаждения, то требуется следить за её исправностью; недопустимо использование сильно изношенного круга или повреждённого; при обнаружении перегревов выше +60С нужно остановить работу, выяснить причину, устранить её; следует за один проход снимать оптимальный по размерам верхний слой, не вызывая перегрузок или сбоев в работе станка. В случае нехватки мощности потребуется заменить двигатель на новый или установить редуктор либо коробку передач

Второй вариант является более выгодным, но при этом сложность конструкции возрастёт в несколько раз

В случае нехватки мощности потребуется заменить двигатель на новый или установить редуктор либо коробку передач. Второй вариант является более выгодным, но при этом сложность конструкции возрастёт в несколько раз.

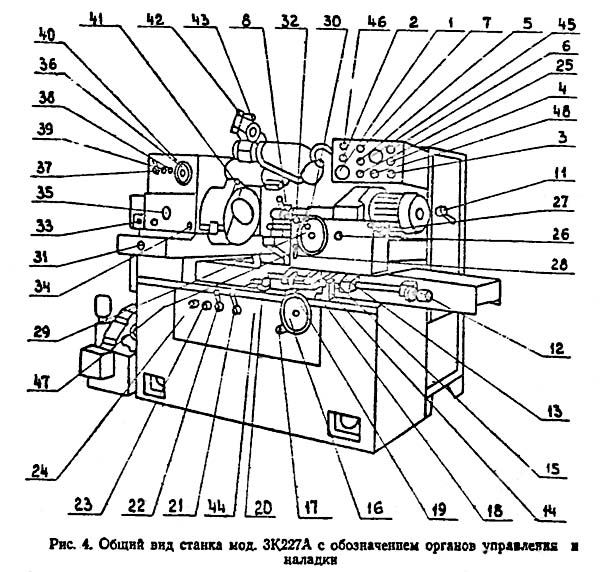

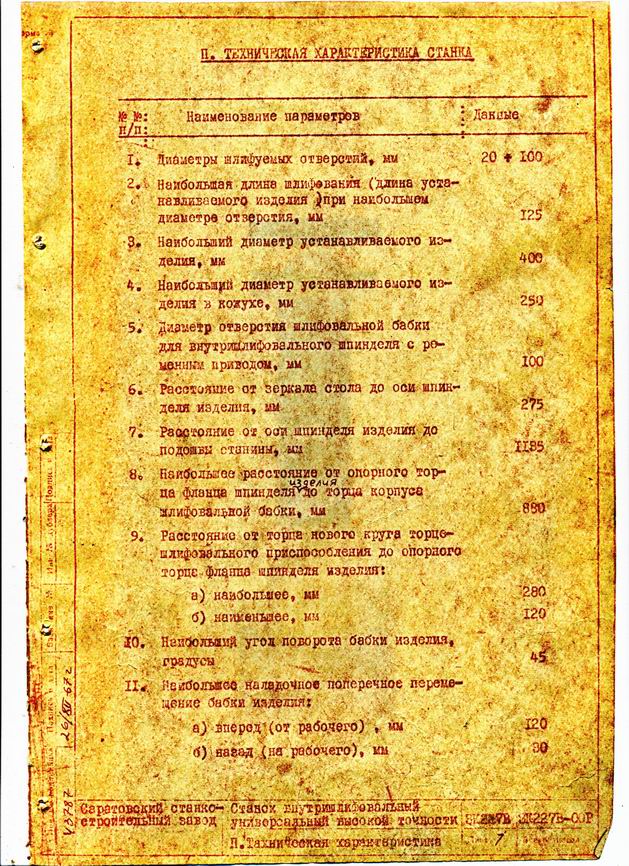

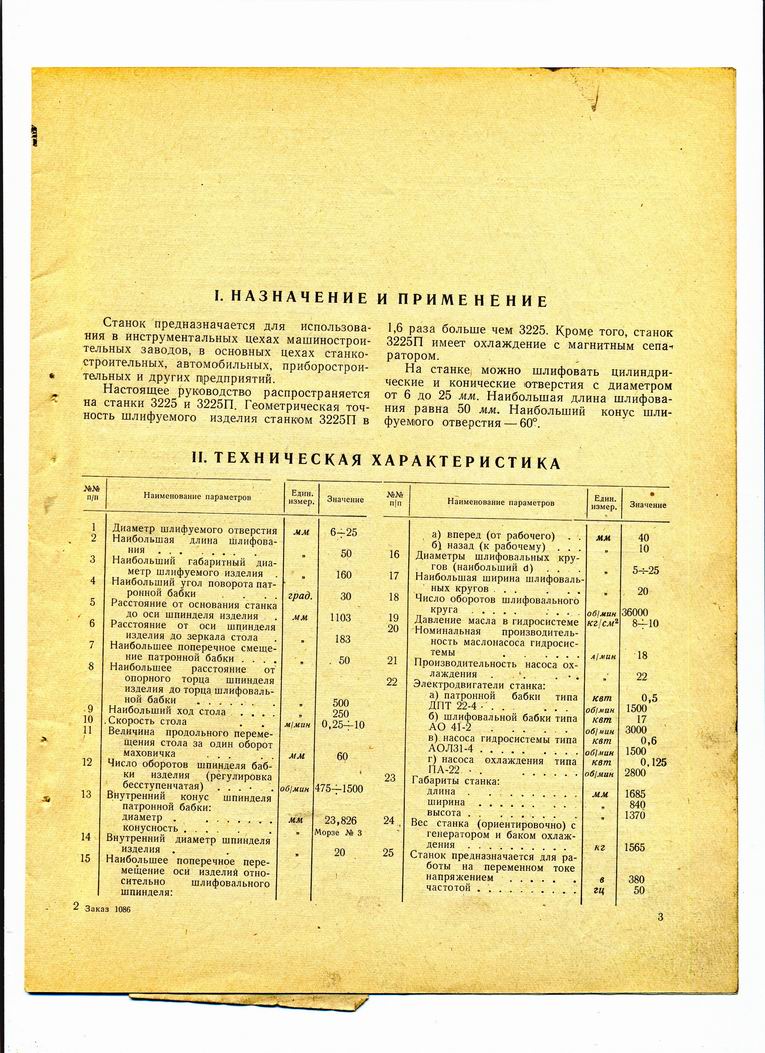

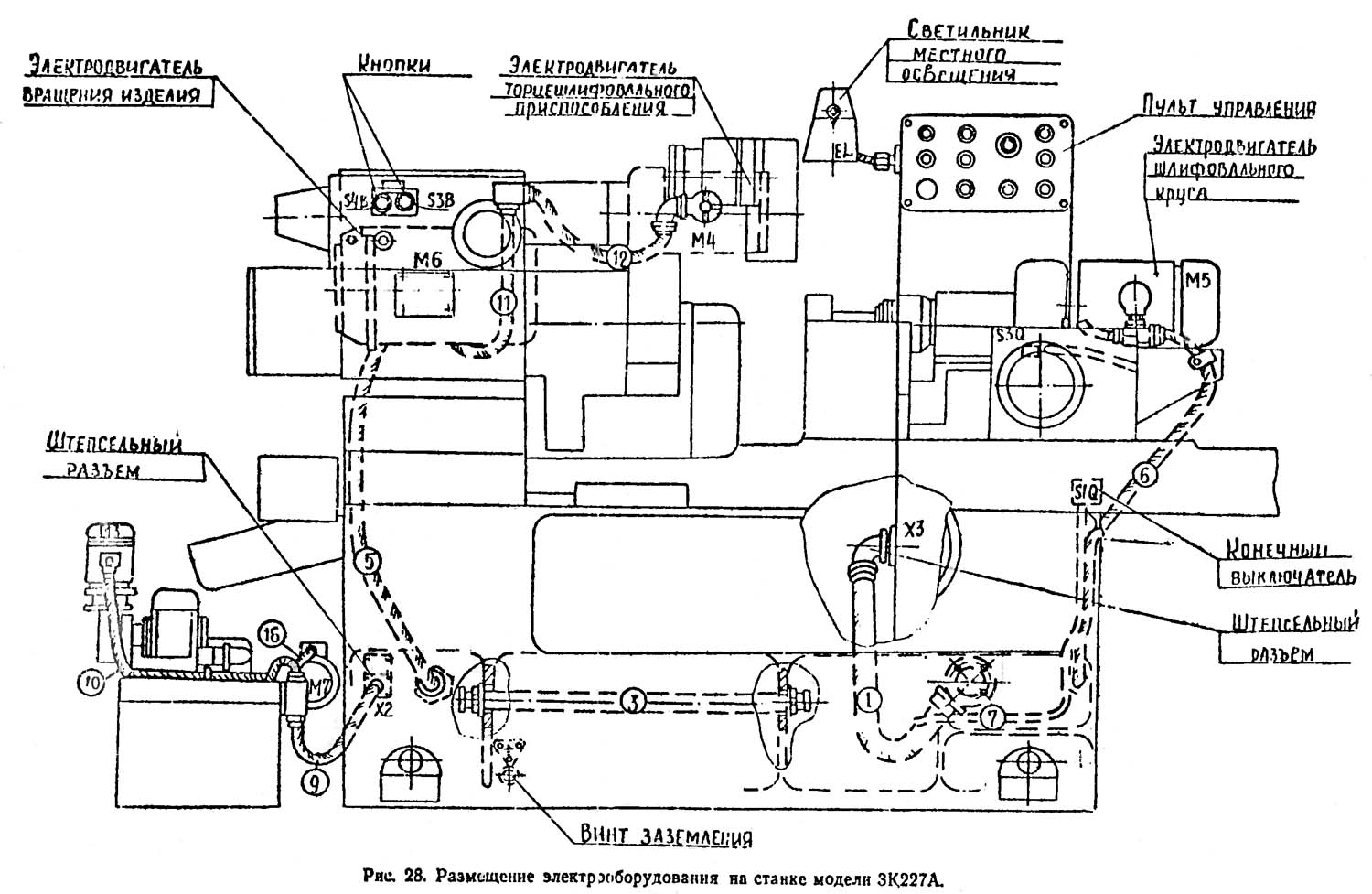

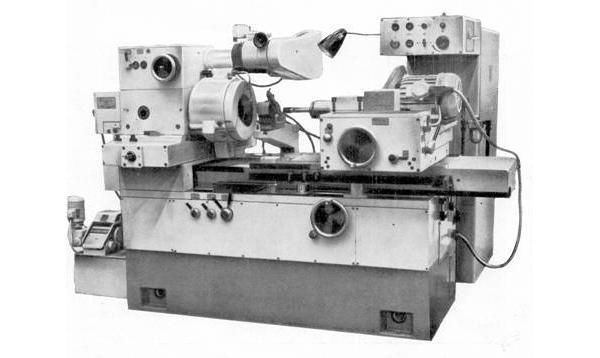

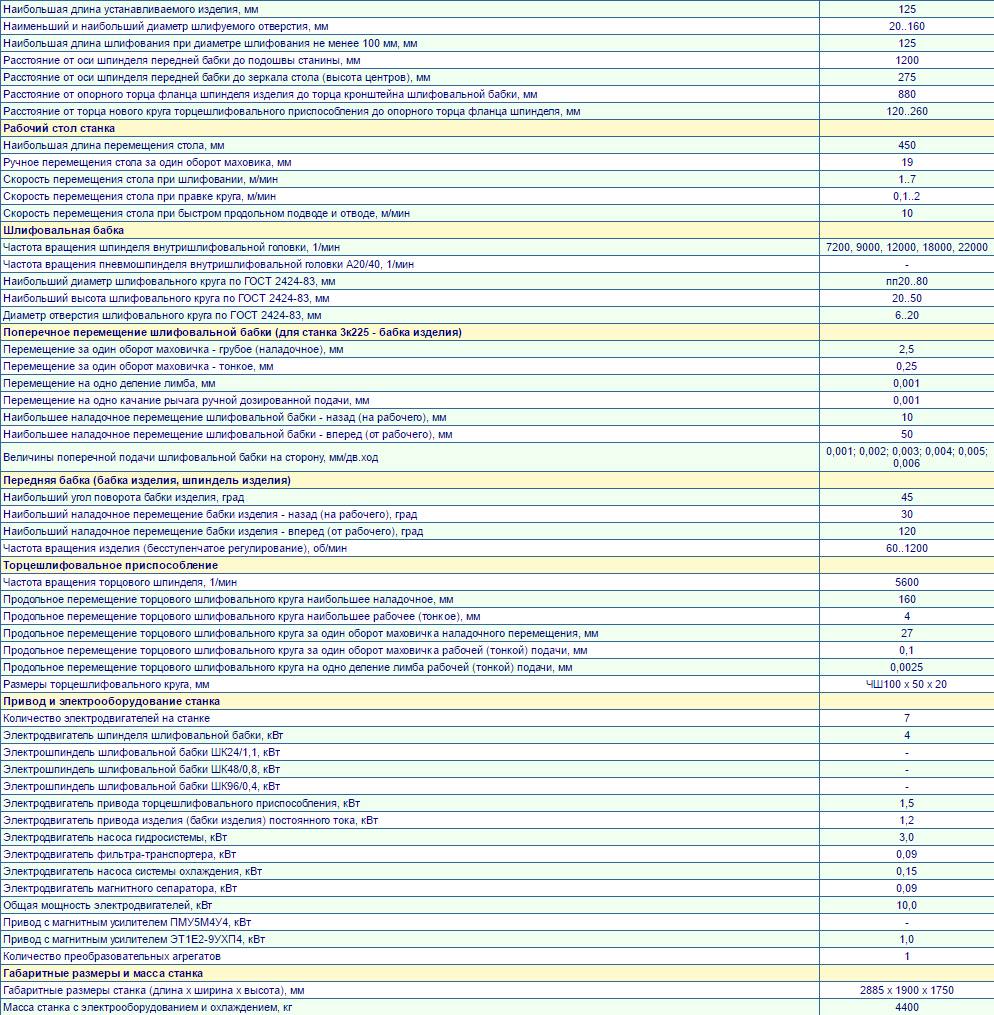

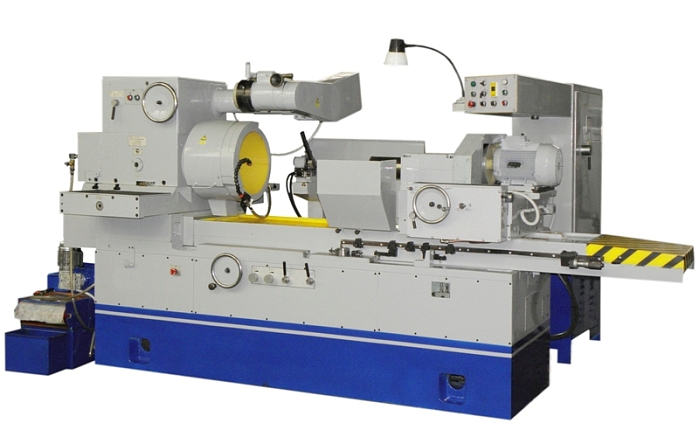

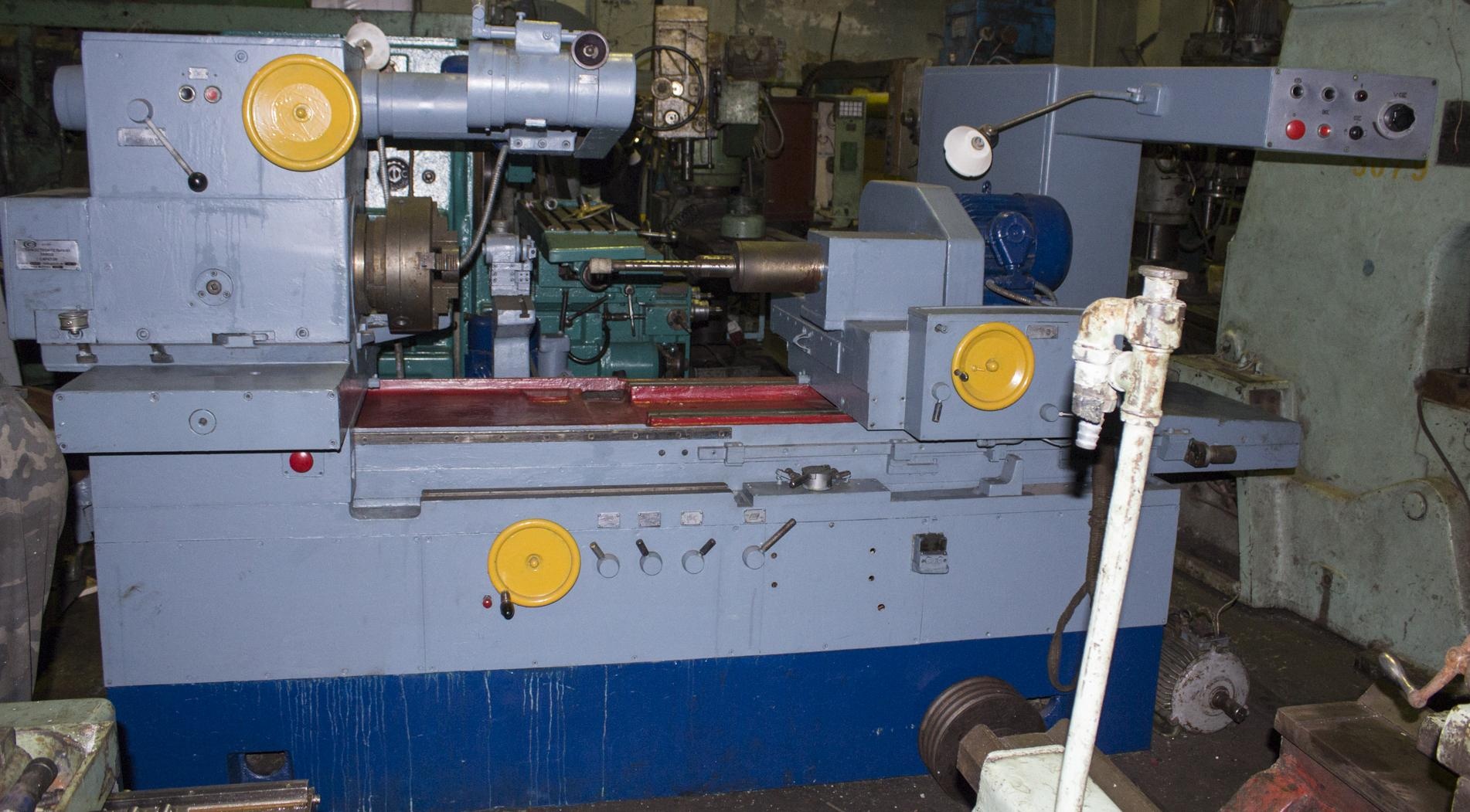

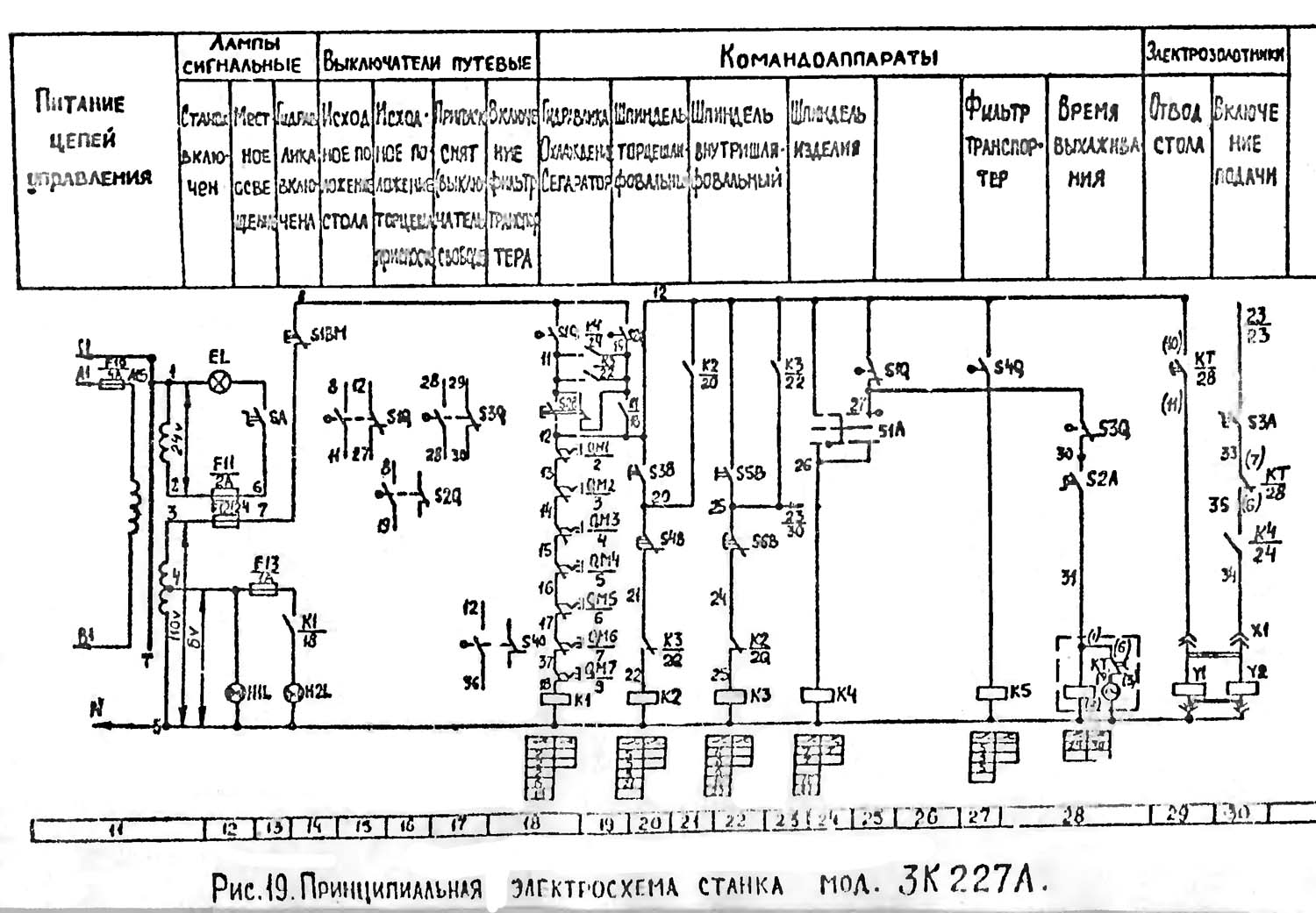

Внутришлифовальный станок модели 3К227А

Основой ряда внутришлифовального оборудования, выпускаемого отечественным производителем, стали станки линейки 3К. Паспорт этих моделей подтверждает их назначение для отделки заготовок с объемом от 0,3 до 80 см. Класс точности – П, А и В. На каждом таком станке есть торцешлифовочное приспособление.

Внутришлифовальный станок 3К722А

Модель 3К227А стали выпускать в восьмидесятых годах. Станок 3К227А используют для шлифовки цилиндрических, конических глухих и сквозных проемов. Агрегат 3К227А с торцешлифовочным устройством дает возможность обделать внешние торцы детали за период одной установки. Эти товары поставляют в отечественные магазины и зарубежные. Модель 3К227А отличается высочайшим показателем качества. О станке 3К227А пользователи оставляют только положительные отзывы.

Особенности модели 3К227А:

- электрорегулировка численности оборотов детали;

- оснащение каленными направляющими;

- возможность шлифовки внешнего торца с одной установки;

- оснащение набором шпинделей;

- оснастка поперечной подачей для автовозврата стола в начальное расположение;

- широкий спектр вращения шлифовочных дисков, шпинделя, поперечной подачи, быстроты передвижения стола.

Скачать паспорт шлифовального станка 3К227А

К каждому внутришлифовальному агрегату прилагается паспорт и руководство по использованию. Паспорт имеет все необходимые данные и технические характеристики по конкретно взятому виду. Здесь имеются детальные технические характеристики, устройство и схема станка.

Перед работой рекомендуют внимательно изучить паспорт, технические характеристики и устройство. Использовать внутришлифовальные агрегаты можно только в соответствии к рекомендациям изготовителей. Иначе оборудование не будет надежно работать и может нанести серьезные травмы человеку.

Предназначение

Станки для внутреннего шлифования позволяют обрабатывать конические или цилиндрические, сквозные или глухие отверстия. Востребованы в отрасли машиностроения, так как их можно применять в производстве следующих изделий:

- зубчатых или гладких валов;

- шариковых либо роликовых подшипников;

- выступов или выемок для вставки уплотнительных колец внутри валов;

- режущих инструментов: фрез, свёрл, насадок, развёрток.

Оборудование позволяет выполнять следующие манипуляции:

- вращение диска вокруг оси относительно неподвижной детали;

- вращения заготовки, диск при этом не вращается;

- обеспечение продольной или поперечной подачи.

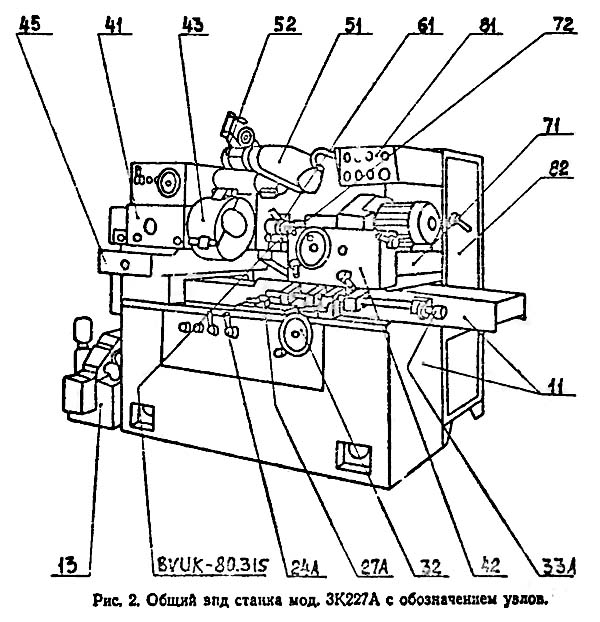

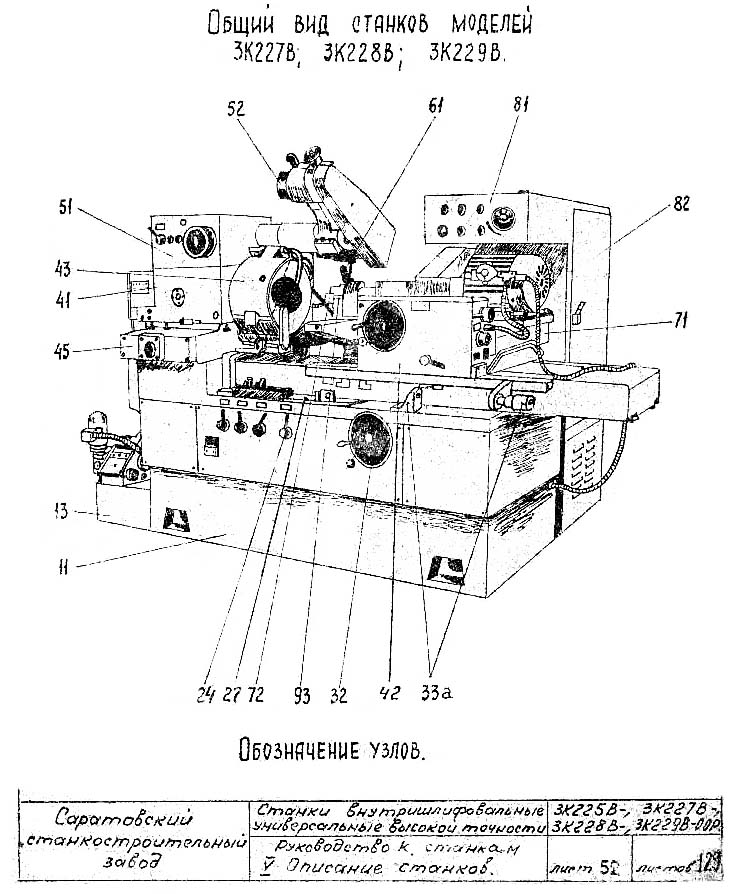

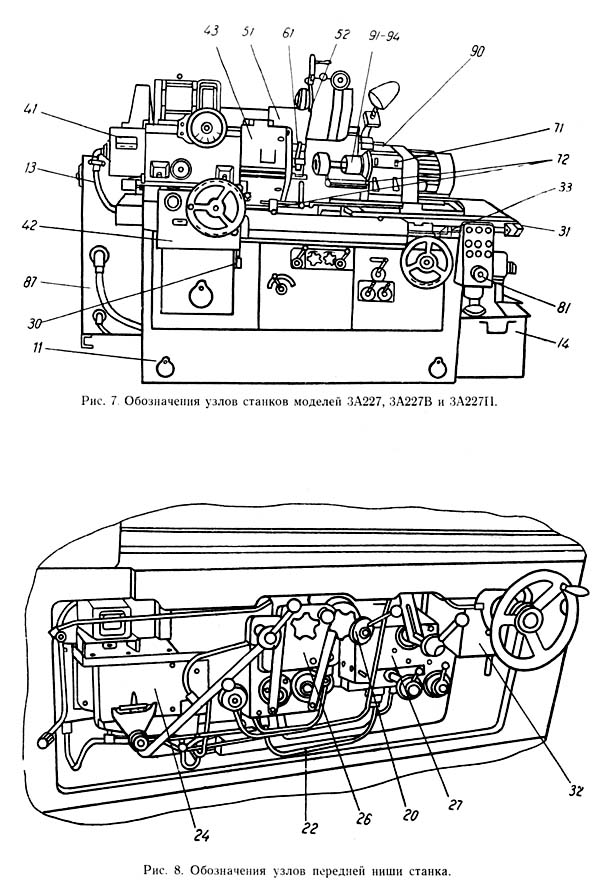

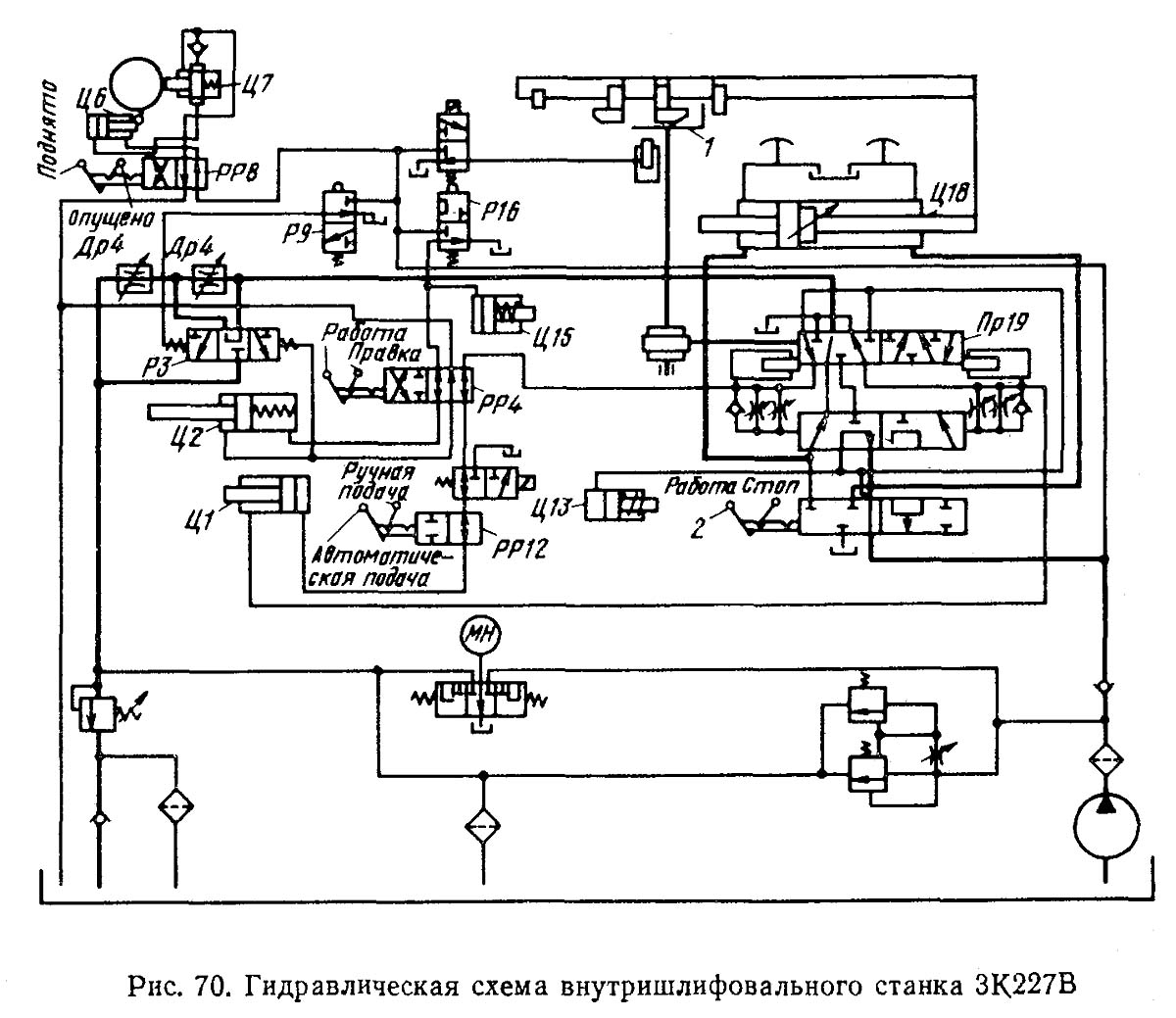

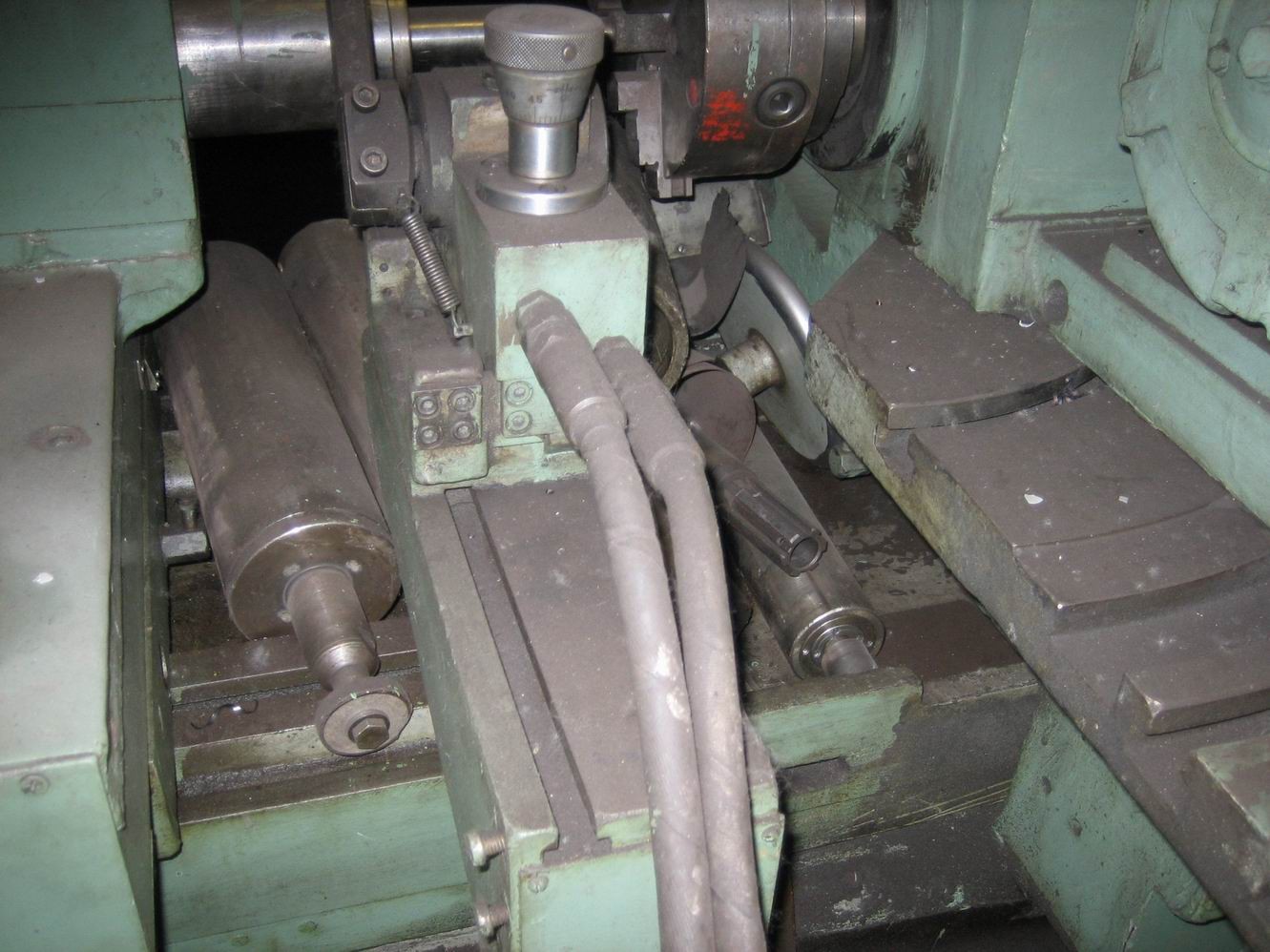

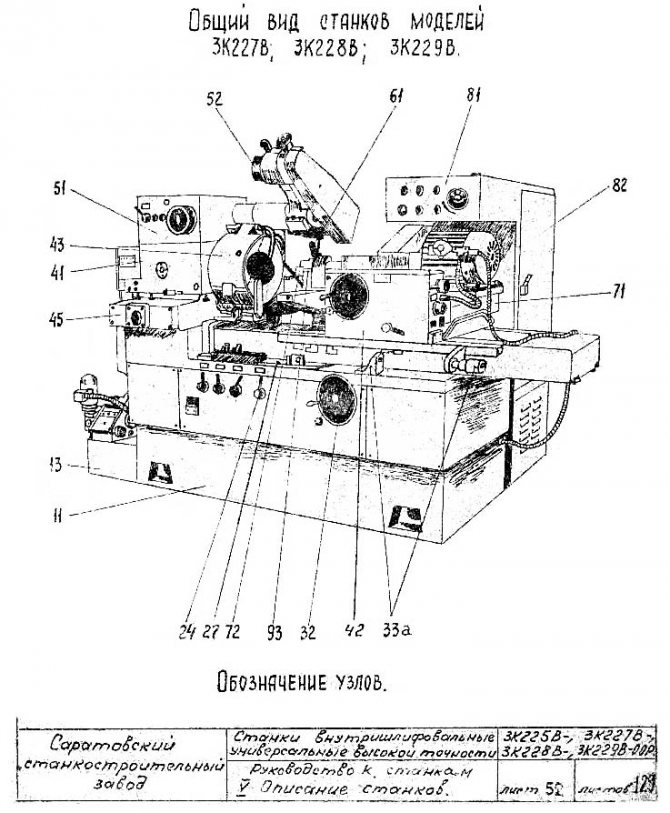

3К227В Расположение составных частей внутришлифовального станка

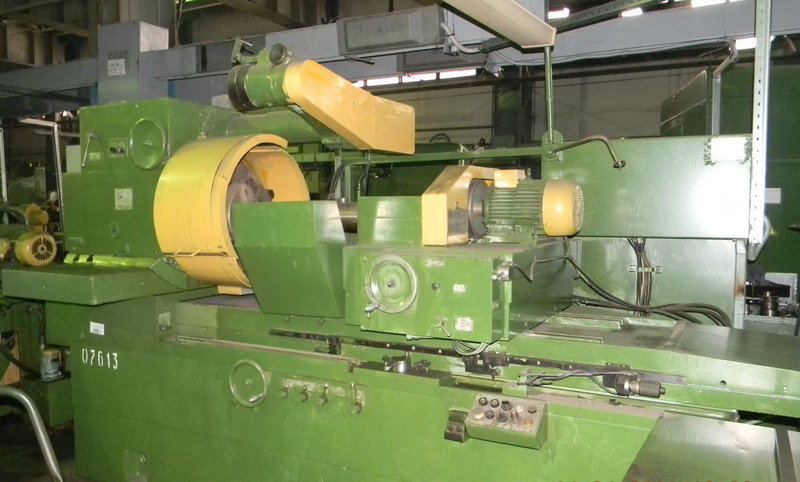

Фото внутришлифовального станка 3к227в

Перечень составных частей внутришлифовального станка 3К227В

- 11. Станина

- 12. Коммуникация охлаждения

- 13. Бак эмульсии

- 21. Кожух насосной станции

- 22. Трубопроводы

- 24. Панель управления

- 26. Золотник управления

- 27. Механизм реверса

- 29а. Блок управления манометром 3к227в-29а000СБ

- 31. Стол

- 32. Механизм ручного перемещения стола

- 33а. Упор торцевой

- 34. Механизм перемещения кронштейна аппарата правки

- 41. Бабка изделия

- 42. Механизм поперечной подачи

- 43. Кожух изделия

- 45. Мост

- 47. Гидрозажим патрона 3к227в-47-01

- 51. Торцешлифовальное приспособление

- 52. Торцовый шпиндель

- 59. Патрон специальный 3к227ВС12-59-000СБ

- 61. Аппарат правки

- 63. Аппарат правки торца круга внутришлифовального шпинделя

- 71. Бабка шлифовальная

- 72. Механизм ограждения шлифовального круга

- 81. Электропривод

- 82. Электрошкаф

- 90. Принадлежности

- 93. Шпиндель шлифовальный n = 9000 об/мин

- 94. Шпиндель шлифовальный n = 12000 об/мин

- 95. Шпиндель шлифовальный n = 18000 об/мин

- 96. Шпиндель шлифовальный n = 24000 об/мин

- 25АГ48-22Н Установка насосная

- 24-50х20 450Г 22-24А Гидроцилиндр

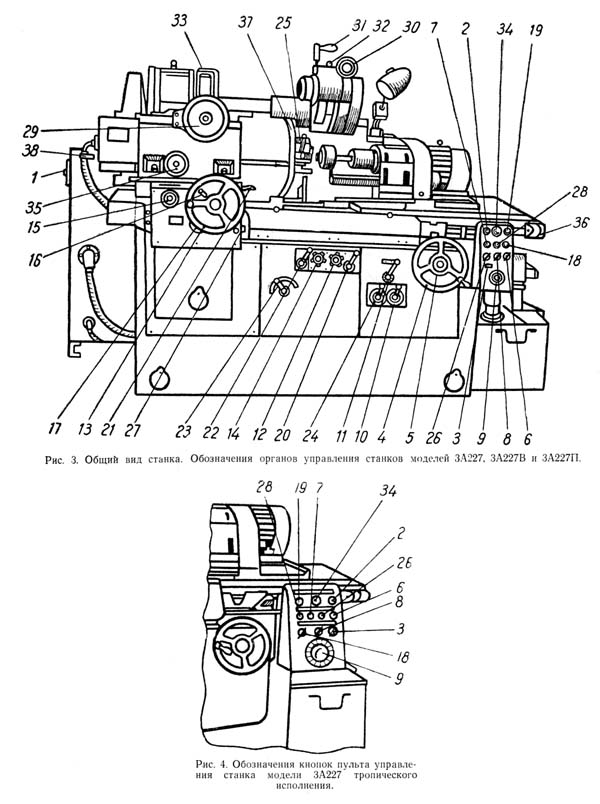

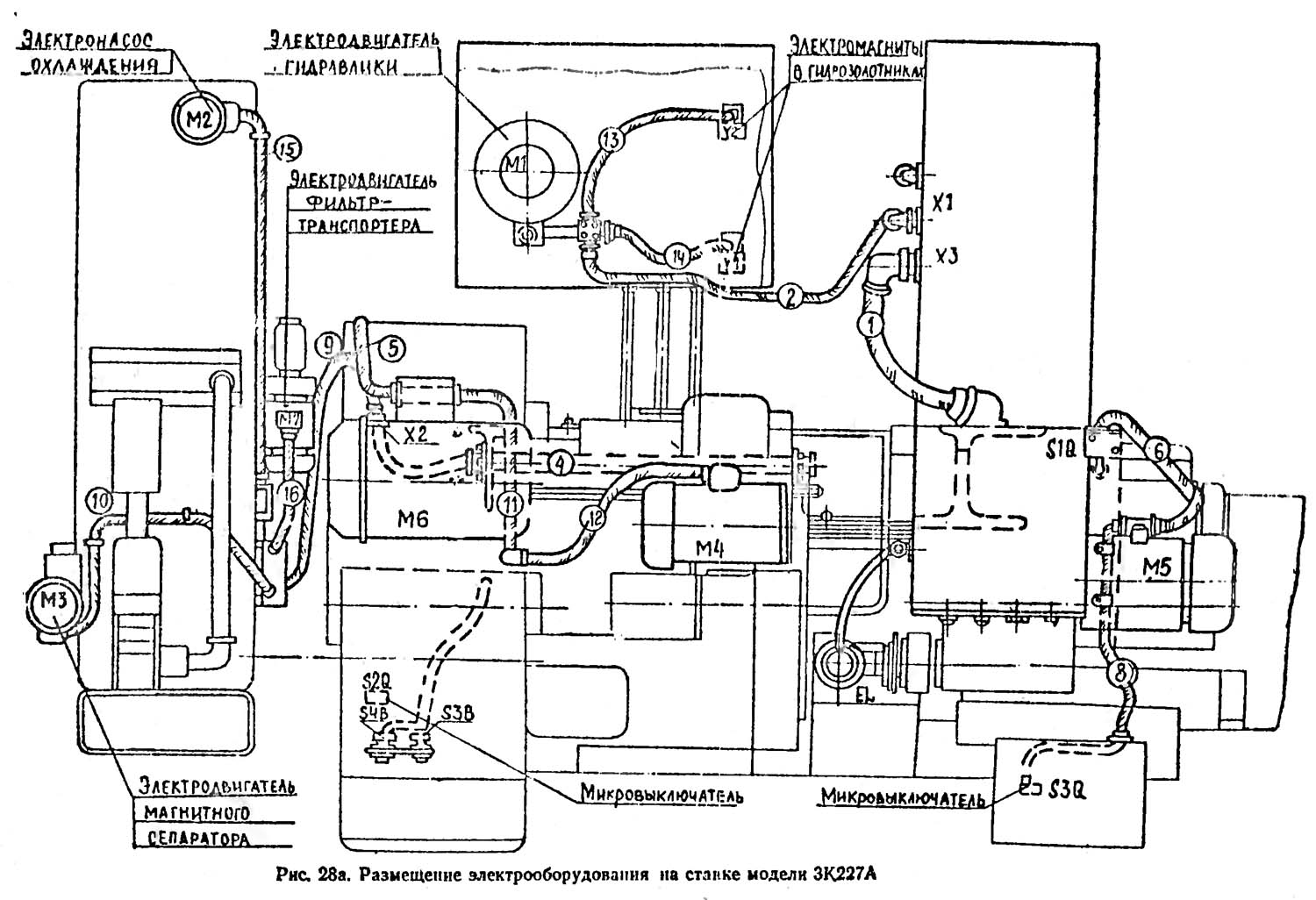

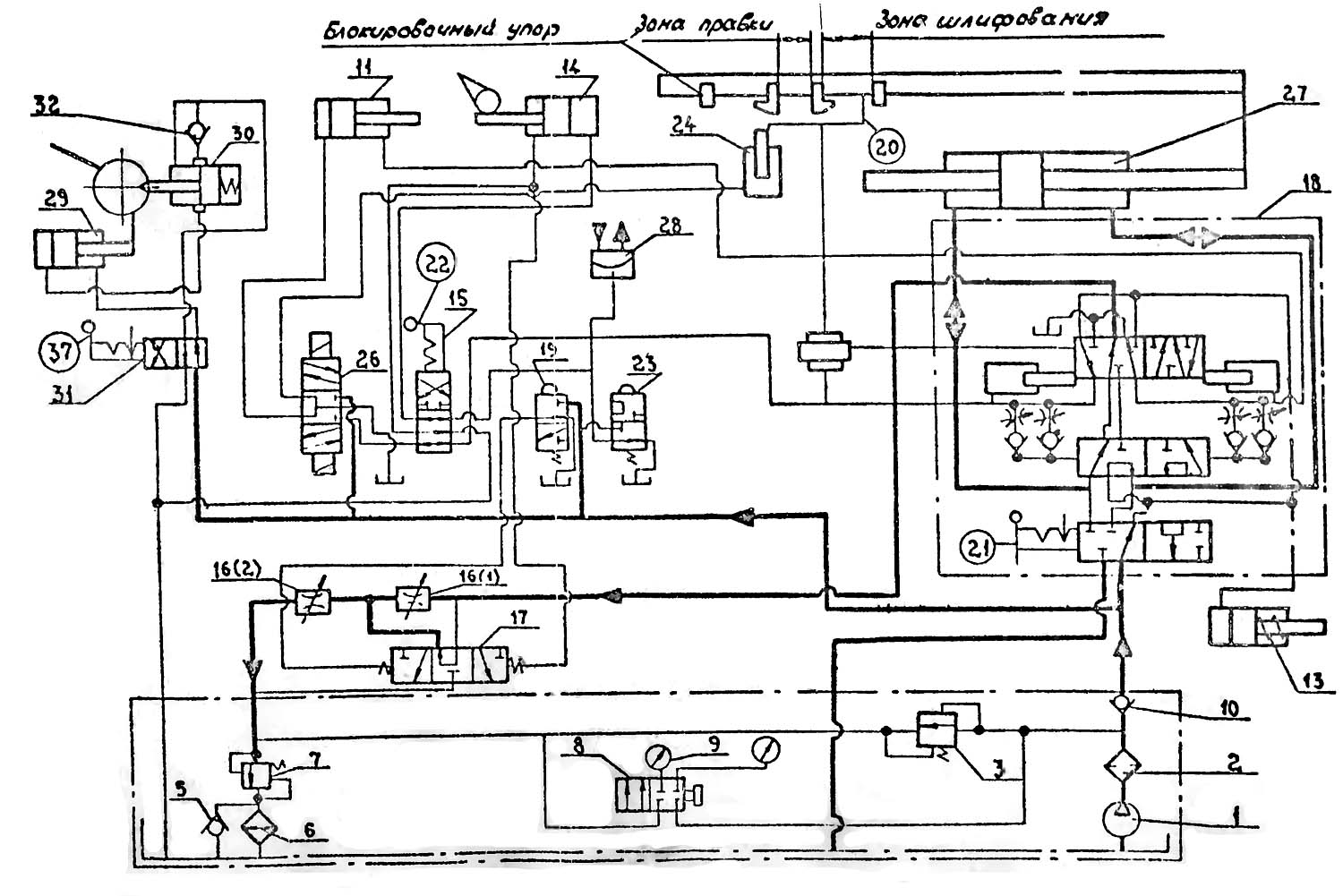

Кинематическая схема внутришлифовальных станков 3А227, 3А227П

Шпиндель изделия приводится во вращение от индивидуального электродвигателя постоянного тока мощностью 0,75 кВт с бесступенчатым регулированием числа оборотов через клиноременную передачу (i = Д/Д = 98/186). Пределы чисел оборотов шпинделя n=180 ÷ 1200 об/мин.

Привод шлифовального шпинделя осуществляется от индивидуального электродвигателя мощностью 3 кВт, 2880 об/мин посредством плоскоременной передачи. Различное число оборотов сменных шлифовальных шпинделей в пределах от 10 000 до 25 000 об/мин обеспечивается применением сменных шкивов «а валу электродвигателя. При смене шкивов устанавливаются сменные ремни различной длины в соответствии с таблицей настройки станка, установленной на станке.

Поворот бабки изделия на угол для шлифования конусных отверстий производится вращением через маховичок винта 9, имеющего шарообразную опору, и перемещением гайки 10, связанной с патронной бабкой.

Стол станка совершает возвратно-поступательное перемещение от гидроцилиндра с бесступенчатым регулированием скорости и имеет наладочное перемещение от механизма ручной подачи стола. От маховика ручной подачи стола движение передается через две пары шестерен 2—3, 4—5 (i = 18/53÷18/53) и реечную шестерню 6 на рейку 1, соединенную со столом. Перемещение стола за один оборот маховика равно 16,5 мм.

Гидравлическое и ручное перемещения стола сблокированы так, что при включении гидравлики ручная подача выключается путем вывода из зацепления реечной шестерни осевым ее перемещением от гидроцилиндра блокировки. Кнопка 36 служит для довключения ручной подачи стола.

В переднем пазу стола устанавливаются пять упоров и планка 31. Длина хода стола при шлифовке ограничивается упорами 34 и 35, переключающими рычаг реверса стола. Длина хода стола при правке ограничивается упорами 32 и 35. Упоры 32 и 33 работают при включении длительной правки. Упор 37 блокирует стол в правом крайнем положении.

Поперечная подача салазок бабки изделия осуществляется с помощью винта 7 с шагом 3 мм и гайки 8 механизма поперечной подачи. Автоматическая непрерывная подача, не зависимая от реверсирования стола, осуществляется от гидроцилиндра. Шток гидроцилиндра связан с рейкой 11. Реечная шестерня 12 сидит на одном пустотелом валу с диском, несущим две собачки, которые ведут храповик 13, закрепленный на внутреннем валике. Далее через пару шестерен 14 и 15 (i = 20/60) вращение передается на винт подачи.

При движении поршня от гидроцилиндра вверх происходит рабочая подача, при движении вниз — отвод бабки в исходное положение («зарядка» механизма подачи). Скорость автоматической подачи изменяется бесступенчато в пределах 0,05 ÷ 1,2 мм /мин.

Автоматическая подача выключается выводом обеих собачек из зацепления с храповиком. При этом может осуществляться ручная подача вращением маховика через пару шестерен 19 и 15 (i = 20/60) на винт подачи или дозированная подача.

Перемещение бабки за один оборот маховика— 1 мм, цена деления лимба поперечной подачи — 0,0025 мм.

Механизм подачи обеспечивает после снятия установленного припуска автоматический отвод стола в исходное положение. Это осуществляется кулачком, выключающим микропереключатель. Кулачок получает вращение через паразитную шестерню 17 от валика реечной шестерни. Положение кулачка регулируется поворотом на своей оси. Цена деления установочного лимба — 0,01 мм.

Дозированная подача осуществляется через собачку, храповое колесо 22 и две пары зубчатых колес 21—20 и 19—15.

В станках моделей 3А227 и 3А227П торцешлифовальный шпиндель получает вращение со скоростью 5700 об/мин от индивидуального электродвигателя через плоскоременную передачу с 80 i = 80/40.

Мелкая подача (0,0025 мм на одно деление лимба) торцешлифовального круга осуществляется при вращении маховичка через червячную пару 28—27 и передачу винт-гайка.

Наладочное перемещение торцешлифовальной головки производится вращением маховичка через редуктор 29-30, на валу которого имеется косозубая шестерня 24, находящаяся в зацеплении с рейкой (выполненной в виде модульной резьбы) на подвижной гильзе 23 торцешлифовального приспособления, несущей кронштейн со шпинделем. Величина перемещения шпинделя за один оборот маховичка 23,5 мм.

Поворот штанги в рабочее и нерабочее положение производится гидроцилиндром посредством рейки 25 и зубчатого сектора 26.

При шлифовании сквозных ступенчатых и глухих отверстий необходимо пользоваться жестким торцовым упором, который предохраняет от врезания шлифовальный круг при реверсе стола. Упор настраивается при помощи винта 37.

Самостоятельный ремонт

Конечно, доверить ремонт сломанного станка лучше специализированным мастерским. Самостоятельно можно проводить поверхностную диагностику, следить за исправным функционированием агрегата, своевременно очищать элементы станка и работать в соответствии с техникой безопасности. Эти нехитрые действия вполне могут отсрочить или предотвратить появление какого-либо нарушения. Также в инструкции к каждому станку перечислены основные неисправности и методы их самостоятельного устранения. Например, остановка шлифовального круга исправляется натягиванием клиновых ремней, затягиванием гайки крепления круга на валу или промыванием ремней и канавок на шкивах — в зависимости от вероятных причин.

Возможные неисправности

При длительной эксплуатации токарного оборудования детали его механизмов теряют свои первоначальные качества, что приводит к изменению их формы, увеличению зазоров в местах сопряжений и ухудшению состояния поверхностей трения. Одна из главных причин возникновения таких неисправностей — это износ поверхностей трения отдельных деталей, который происходит в результате:

- воздействия силы трения;

- пластической деформации (смятия металла);

- усталости поверхностного слоя;

- химической коррозии.

Возможные неисправности основных элементов токарного станка:

- Корпусные детали. Трещины, сколы, износы отверстий, повреждение резьб, отклонение от прямолинейности плоскостей.

- Валы. Износ шеек, шпоночных пазов, центровых отверстий.

- Фланцы. Трещины и сколы в крепежных отверстиях. Износ поверхностей сопряжения.

- Шестерни и валы-шестерни. Износ зуба и радиальное биение зубчатого венца.

- Шпиндель. Износ шеек, переднего внутреннего конуса и шлицевого соединения.

- Ходовой винт. Износ резьбы и шеек.

- Валик ходовой. Износ шпоночного паза и шеек.

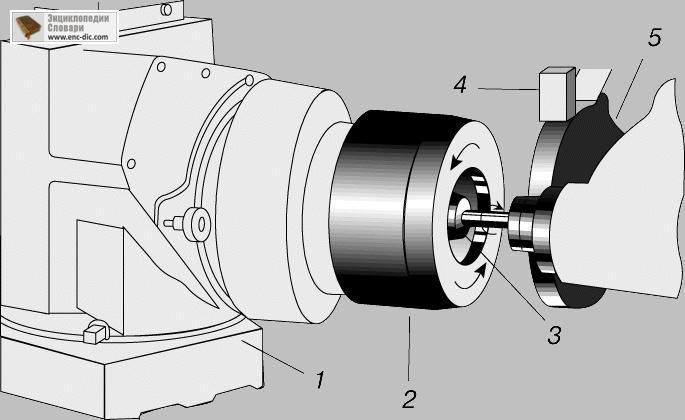

Устройство станка 16К20

На основании осмотра и контрольных замеров этих компонентов 16К20 определяется необходимость ремонта и проводится подготовка к ремонтно-восстановительным работам. Осмотр станка на предмет ремонта начинается со шкива, который на токарном станке 16К20 передает движение от главного двигателя к шпинделю. Перечень основных проблем, возникающих вследствие нарушений правил эксплуатации оборудования, приводится в разделе 16 «Руководства по эксплуатации. Здесь же указаны возможные причины и методы их устранения.

Принципы выбора

При выборе станков для внутреннего шлифования деталей нужно учитывать следующие критерии:

- наличия необходимых режимов обработки;

- частоты вращения заготовки или рабочего инструмента;

- углов поворота бабки, длины хода;

- наличия и уровня автоматизации;

- максимального диаметра устанавливаемых деталей;

- параметров точности обработки;

- стоимости оборудования;

- наличия в продаже деталей, сложности обслуживания;

- мощности установленного двигателя;

- требований к условиям эксплуатации.

Преимущества и недостатки

Преимущества станков для шлифовки:

- высокие показатели точности;

- широкие возможности по подбору шлифовочных дисков;

- выполнение обработки различных материалов;

- шлифовка отверстий любых типов;

- неприхотливость оборудования в эксплуатации;

- большой ресурс механических узлов;

- невысокая себестоимость обработки;

- наличие моделей с различным уровнем автоматизации;

- регулировка частоты вращения заготовки или рабочего инструмента.

Недостатки данного типа оборудования следующие:

- относительно небольшая глубина обработки, усложняющая подготовку деталей больших размеров;

- отсутствие визуального контроля шлифования;

- ограничение по диаметру применяемых дисков;

- обработка угла при вершине до 600.

Высокая точность обработки

Производители и стоимость

Производством внутришлифовальных станков в России занимаются следующие компании:

- ОАО «Московский завод шлифовальных машин»;

- ОАО Саратовский станкостроительный ;

- ОАО Лубенский станкостроительный ;

- ООО «Воронежский станкостроительный завод»;

- Липецкое станкостроительное предприятие.

Стоимость станков следующая:

- промышленные ЗЛ228 — от 2,5 млн. руб.;

- Spitzen SIG-80 с ЧПУ, применяемые в машино- или приборостроении, малогабаритные — от 4,2 млн. руб.;

- SI-6/1-AS малогабаритный универсальный для круглого и плоского шлифования — от 500 тыс. руб.

Виды станков

Шлифовальные станки служат для обработки различных материалов: металла, дерева, стекла, пластика, керамики и пр. Ниже приведена классификация станков в зависимости от метода обработки и назначения.

- Круглошлифовальный. Используется для чистовой обработки наружных поверхностей заготовок в форме цилиндра и конуса.

- Плоскошлифовальный. Предназначен для шлифования плоских деталей торцевой или периферийной стороной круга.

- Внутришлифовальный. Осуществляет обработку внутренних поверхностей (отверстий) изделия, торцов деталей; характеризуется вращением абразива и заготовки.

- Бесцентрово-шлифовальный. Применяется для шлифовки наружных поверхностей деталей в крупносерийном и массовом производстве.

- Заточный. Выполняет операции по заточке режущих инструментов.

- Специализированный. Подходит для работы с деталями заданной формы: зубьями, резьбой и пр.

- Дисковый. Применяется для шлифования и выравнивания углов деталей, в том числе вогнутых.

- Ленточный. Абразивным инструментом выступает лента. Такой станок отличается скоростью и высокой точностью. Финишная шлифовка абразивной лентой оптимальна для заготовок из стекла, дерева.

- Цилиндровый. Выполняет финишное шлифование и калибровку.

- Щёточный. Обрабатывает рельефные детали, структурирует и сглаживает поверхность.

- Обдирочно-шлифовальный. Используется для поверхностной обработки: зачистка, снятие слоёв краски или лака, полировка.

- Точильно-шлифовальный (наждачный). С его помощью можно произвести полировку поверхности, придать форму изделию, а также заточить режущую часть инструмента. Обработка происходит путём вращения металлического шлифовального круга.

Описание

Внутришлифовальные станки разделили на такие группы:

- Внутришлифовальное оборудование, в котором происходят вращения обрабатываемого элемента и шлифовочного диска. Подачи продольного и поперечного типа в данном случае осуществляется передвижением шпинделя или спереди расположенной бабки.

- Внутришлифовальные модели, на которые отделочную деталь (как правило, габаритную) ставят недвижимо, а диск выполняет орбитальное передвижение. Он вращается по окружности собственной оси и по окружности оси отверстия одновременно.

Внутреннее шлифование заготовки

Характеристики производства разделяют эти станки на универсальные машины, автоматы и полуавтоматы.

Универсальные типы (с патронным зажимом). Применяют при работах с коротенькими и длинными отверстиями. Обработка на вариантах конической формы проходит посредством разворота бабки на нужный наклон. Данные станки нашли свое распространение на вспомогательных и главных отделениях производственного предприятия. Они оснащены торцешлифовочным приспособлением, обработка при этом отличается высоким показателем точности по перпендикулярности торца к отверстию.

Схема шлифования внутренней фаски

Полуавтоматы. Их обширно используют для производства большого количества деталей. Такие виды оснащены измерительно-управляющими устройствами, ими в автоматическом режиме контролируют ход шлифовки. Обработка останавливается в тот момент, когда изделие достигает необходимых габаритов.

Автоматы. И центровые и бесцентровые варианты имеют устройство дополнительной загрузки. Оно подает обделываемую заготовку в район шлифовки. Еще здесь есть устройство, назначение которого – это автоматический крепеж, извлечение заготовки и контроль правок диска.

Эксплуатация

При работе на шлифовальных станках нужно соблюдать следующие правила:

диск и заготовка должны быть установлены плотно, соосно, без свободного вращения; уровень биений не должен превышать допустимых значений, указанных в техдокументации; обязательно использовать защитные щитки, чтобы предотвратить травматизм оператора; перед запуском нужно убедиться в работоспособности защитной системы; запрещено касаться руками вращающихся узлов, механизмов, заготовок; важно проводить техосмотры, замены повреждённых деталей, выполнять своевременную смазку; если предусмотрена система охлаждения, то требуется следить за её исправностью; недопустимо использование сильно изношенного круга или повреждённого; при обнаружении перегревов выше +60С нужно остановить работу, выяснить причину, устранить её; следует за один проход снимать оптимальный по размерам верхний слой, не вызывая перегрузок или сбоев в работе станка. В случае нехватки мощности потребуется заменить двигатель на новый или установить редуктор либо коробку передач

Второй вариант является более выгодным, но при этом сложность конструкции возрастёт в несколько раз

В случае нехватки мощности потребуется заменить двигатель на новый или установить редуктор либо коробку передач. Второй вариант является более выгодным, но при этом сложность конструкции возрастёт в несколько раз.

Область применения

Шлифование представляет собой процесс обработки заготовки различными абразивными материалами по металлу для придания ей требуемой точности, независимо от того, произведена ли деталь серийно или своими руками. Это происходит за счет того, что при контакте инструмента с обрабатываемой деталью с ее поверхности снимается тончайший слой металлической стружки. Процесс проводится поэтапно, до тех пор, пока не будет достигнута требуемая точность. Кроме того, повышаются антикоррозионные свойства изделия, улучшается внешний вид, даже самодельный предмет, сделанный своими руками, будет иметь вид фабричного.

На предприятиях используется два вида шлифовальных станков для обработки по металлу:

- специализированные;

- общего назначения.

Специализированное шлифовальное оборудование по металлу изготавливается для конкретного предприятия по индивидуальным чертежам и для конкретной работы. В большинстве случаев используются станки общего назначения, марки которых различают по способу обработки:

- наружная (шлифовальный инструмент соприкасается с внешней поверхностью заготовки);

- внутренняя (шлифовке подвергается внутренняя часть детали – различные отверстия, как сквозные, так и глухие);

- профильная (применяется при чистовой обработке сложных по форме изделий).

Существуют марки устройств, которые могут выполнять несколько видов обработки, однако их стоимость слишком высока, и сложность работы на таком агрегате не лучшим образом отражается на рентабельности производства.

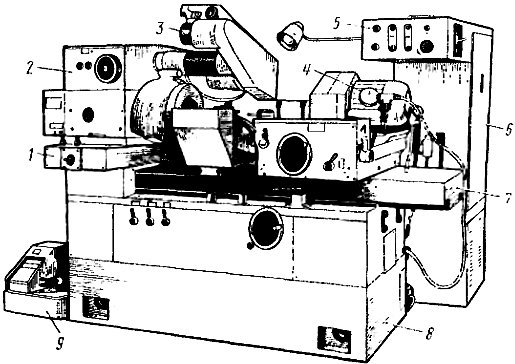

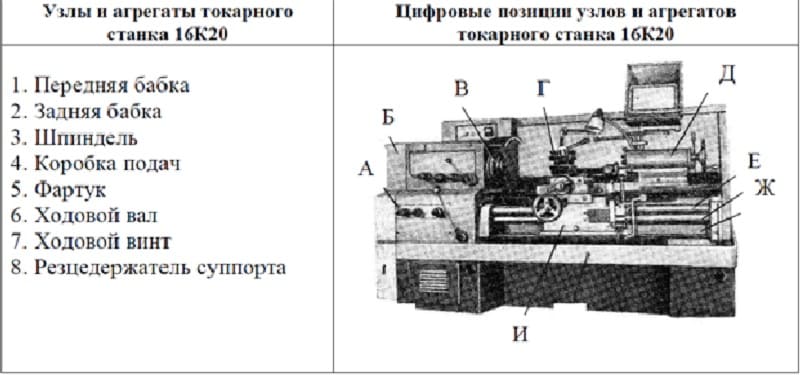

Круглошлифовальный станок

Станки кгруглошлифовальной подгруппы (рис. 1) предназначены для производства шлифовальных операций на наружных и внутренних поверхностях тел вращения.

Рисунок 1. Круглошлифовальный станок.

Рисунок 1. Круглошлифовальный станок.

Конструктивно круглошлифовальный станок состоит из станины (1), стола (2) двух бабок (3,5), в которых закрепляется цилиндрическая или коническая деталь и приводной бабки (4), в которой закреплен рабочий орган. Рабочим органом на этом станке является шлифовальный круг. Здесь имеются различия в способе подачи вращательного движения, которые часто комбинируются в зависимости от требуемого эффекта:

- вращается сама заготовка;

- вращается шлифовальный круг;

- вращается и заготовка, и круг.

В общем случае заготовка закрепляется в центрах. Запускается приводной электродвигатель шлифовального круга. Выбирается скорость вращения круга и скорость подачи. Круг подается на заготовку. Осуществляется продольная подача с определенной скоростью. В процессе работы шлифовальный круг снимает металл с поверхности заготовки, тем самым сглаживая неровности и уменьшая шероховатость.

Также различаются способы подачи шлифовального круга при обработке детали (рис. 2).

Рисунок 2. Способы шлифования.

Рисунок 2. Способы шлифования.

Основные способы шлифования поверхностей тел вращения следующие:

- с осуществлением продольной подачи;

- с заглублением;

- с врезанием;

- с последовательным врезанием;

- комбинированный.

Станки для круглого шлифования подразделяются на следующие категории:

- стандартные;

- специализированные;

- универсальные;

- бесцентровые;

- врезные.

Самым распространенным является стандартный круглошлифовальный станок.