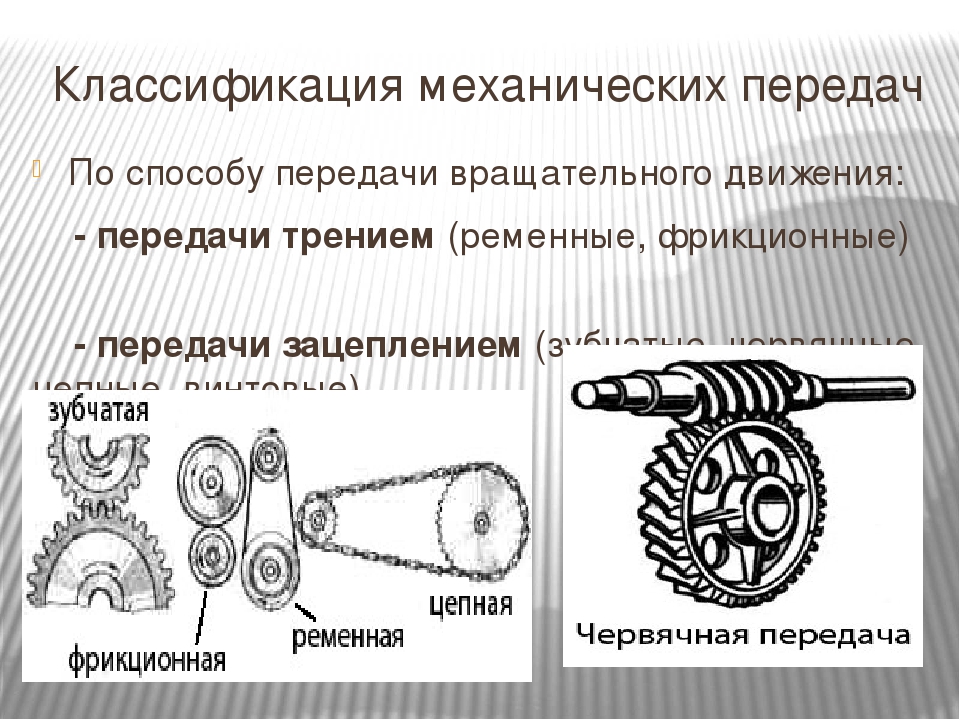

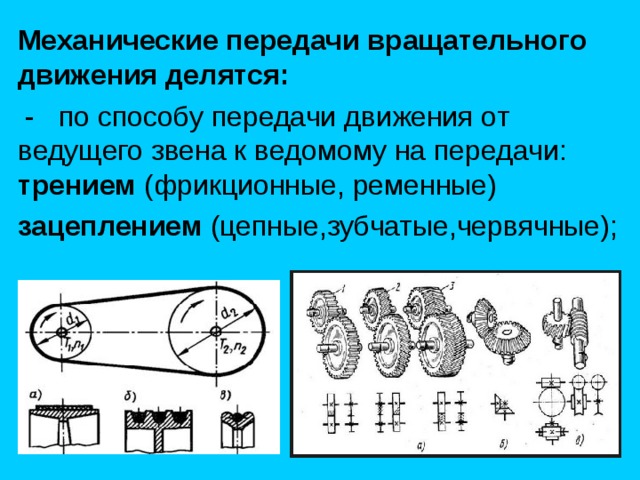

Основные характеристики фрикционной передачи

Для расчета фрикционной передачи необходимо учитывать следующие критерии

- Передаточное число – величина, равная отношению числа зубьев ведомого и ведущего валов. Оно оказывает воздействие на скорость передачи крутящегося момента от мотора к приводу узла. Эта характеристика равна отношению угловых скоростей катков. Также передаточное количество можно выразить при помощи отношения частот вращения или диаметров катков. В большинстве фрикционных механизмов его значение меньше или равно 7.

- КПД: указывает количество утраченных мощностей. Зависит от числа потерь во время качения и скольжения. Величина этого параметра рассчитывается экспериментальным методом, при помощи сравнения мощностей ведущего и ведомого валов. Средний КПД фрикционных механизмов равняется 90%.

- Контактная прочность: характеризует способность передачи выдерживать крупные нагрузки. Оценивается при помощи контактного напряжения, возникающего в месте соприкосновения катков. Чем ниже контактная прочность конструкции, тем сильнее изменяется форма основных деталей во время соприкосновения. Рассчитать эту характеристику можно при помощи формулы Герца, где учитываются коэффициент нагрузки, приведенный радиус кривизны, модуль упругости и сила сжатия катков.

- Тип движения катков: характеризует траекторию движения рабочих тел вращения. Оно может быть реверсивным и нереверсивным. При реверсивном движении рабочие тела вращения перемещаются в противоположных направлениях, что позволяет осуществлять передачу 2 путями. При нереверсивном движении катки движутся в 1 направлении. Передача производится только 1 единственным способом.

- Материал тел качения – характеристика, влияющая на износостойкость устройство, контактную прочность, коэффициент трения и модуль упругости. Чаще всего при изготовлении деталей кинематической пары используется металлокерамика или сочетание стандартной и закаленной стали (закалка до 60 HRC). Эти материалы уменьшают габариты механизма и увеличивают величину КПД. При использовании чугуна катки смогут работать без использования смазки. Наиболее дешевым материалом являются фрикционные пластмассы и текстолит. Но они обладают низким КПД: 50%. Высокими показателями трения обладают валы с кожаным или деревянным покрытием. Минусом этих материалов является низкая контактная прочность.

В следующей таблице указана величина коэффициента трения для фрикционных передач из разных материалов:

| Покрытая смазкой сталь | 0,04 – 0,05 |

| Сталь с сухой поверхностью | 0,14 – 0,19 |

| Фрикционная пластмасса с высушенной поверхностью | 0,36 – 0,46 |

| Текстолит с высушенной поверхностью | 0,31 – 0,36 |

| Металлокерамика с сухой поверхностью | 0,29 – 0,34 |

Эти факторы и характеристики учитываются при изображении фрикционной передачи на кинематических схемах.

Применение

Из всех типов передач наиболее широко применяются зубчатые. Практически любой механизм, бытовой прибор, станок, механические часы, транспортное средство включает в себя зубчатые пары.

В последнее время, с прогрессом электротехники, разработкой новых материалов и отходом двигателей внутреннего сгорания на второй план, использование зубчатых механизмов приобрело тенденцию к сокращению.

Все чаще вместо редуктора используют электронную схему регулировки момента и числа оборотов электродвигателя. В электромобиле из нескольких тысяч движущихся частей, 30% из которых составляли разного вида шестерни, осталось несколько сотен.

Тяговые электродвигатели размещены непосредственно в колесе, необходимость в сложной трансмиссии отпадает.

Похожие тенденции намечаются и в бытовой технике.

Статическое уравновешивание кривошипно-ползунного механизма

Во время перемещения звеньев механизма с изменяющимися скоростями (ускоренного движения) в них возникают инерционные силы и моменты. Их называют динамическими нагрузками. Такие нагрузки приводят к появлению вибраций, колеблющиеся детали излучают свои колебания в воздух, вызывая воздушный шум.

Динамические нагрузки приводят также к многократным деформациям деталей, их повышенному износу, накоплению усталости материала и преждевременному разрушению.

Шум и вибрация оказывают также негативное влияние на людей и точные механизмы, находящиеся рядом с источником. И, наконец, на возбуждение колебаний и излучение шума тратится энергия, это снижает КПД кривошипно-ползунного механизма.

Причины возникновения вибрации делятся на:

- силовые, колебания возмущаются периодическим приложением сил к объекту;

- кинематические, возмущение возникает за счет движения деталей;

- параметрические, возбуждение происходит за счет сил и моментов инерции.

Виброактивность делится на

- Внутреннюю, возникающую и распространяющуюся в пределах физических границ кривошипно-ползунного механизма. Она действует только на его детали и мало распространяется вовне.

- Внешнюю. Она действует на опоры механизма, его связи с другими частями общей конструкции, трансмиссию и далее. Основная причина, вызывающая такую виброактивность — неуравновешенность рычагов и звеньев.

Для устранения причин возникновения вибрации проводят статическое уравновешивание кривошипно-ползунного механизма. Механизм должен находиться в равновесии в состоянии покоя, при этом силы трения полагаются нулевыми.

Для этого вычисляют массы всех звеньев и строят график сил, действующих на них в состоянии покоя, прежде всего сил тяжести. Массы звеньев должны быть уравновешены с учетом длины рычагов (расстояния от центра вращения).

В ходе статического уравновешивания массы звеньев полагаются сосредоточенными в геометрическом центре звена.

Если общий центр масс системы совершает ускоренное движение, механизм считают неуравновешенным. Цель процедуры — достижение нулевого значения ускорения центра масс. Для этого к движущимся частям добавляют уравновешивающие массы, сводящие ускорение к нулю.

После статического уравновешивания наступает этап динамического уравновешивания кривошипно-ползунного механизма. При этом расчеты ведутся уже с учетом реальной пространственной конфигурации деталей.

В ходе производства реального изделия из-за дефектов материала, погрешностей отливки, механообработки и сборки возникают дополнительные разбалансировки звеньев. Для их устранения применяется балансировка кривошипно-ползунного механизма. Она заключается в:

- определении места дисбаланса с помощью средств вибродиагностики;

- передвижения и закрепления балансировочных грузов, предусмотренных конструкцией изделия;

- высверливание, выборка или наплавка необходимых масс материала в рассчитанных местах;

- повторной вибродиагностике.

Цикл операций повторяется до тех пор, пока подвижные части не будут удовлетворительно уравновешены.

Обслуживание

Своевременное обслуживание любой техники в соответствии с рекомендациями ее производителя обеспечит ее нормальное функционирование, паспортную производительность и выработку планового ресурса.

Обслуживание разбивается на несколько видов

- текущее обслуживание;

- диагностика;

- планово-предупредительный ремонт;

- внеплановый ремонт;

- аварийный ремонт.

При условии проведения текущего обслуживания и планово-предупредительных ремонтов в соответствии с графиками удается значительно снизить риски выхода оборудования из строя.

Диагностика проводится с заданной периодичностью и призвана выявить негативные изменения в работе оборудования на ранней стадии и минимизировать потери времени и средств на внеплановые ремонты.

Особенности зубчатого механизма

Такие механизмы предназначены для того, чтобы передавать вращение от одного зубчатого колеса к другому, используя зацепление зубцов. У них относительно малые потери на трение по сравнению с фрикционами, поскольку плотный прижим колесной пары друг к другу не нужен.

Зубчатый механизм

Пара шестерен преобразует скорость вращения вала обратно пропорционально соотношению числа зубцов. Это соотношение называют передаточным числом. Так, колесо с пятью зубьями будет вращаться в 4 раза быстрее, чем состоящее с ним в зацеплении 20-зубое колесо. Крутящий момент в такой паре уменьшится также в 4 раза. Это свойство используют для создания редукторов, понижающих скорость вращения с возрастанием крутящего момента (или наоборот).

Если необходимо получить большое передаточное число, то одной пары шестерен может быть недостаточно: редуктор получится очень больших размеров. Тогда применяют несколько последовательных пар шестерен, каждую с относительно небольшим передаточным числом. Характерным примером такого вида является автомобильная коробка передач или механические часы.

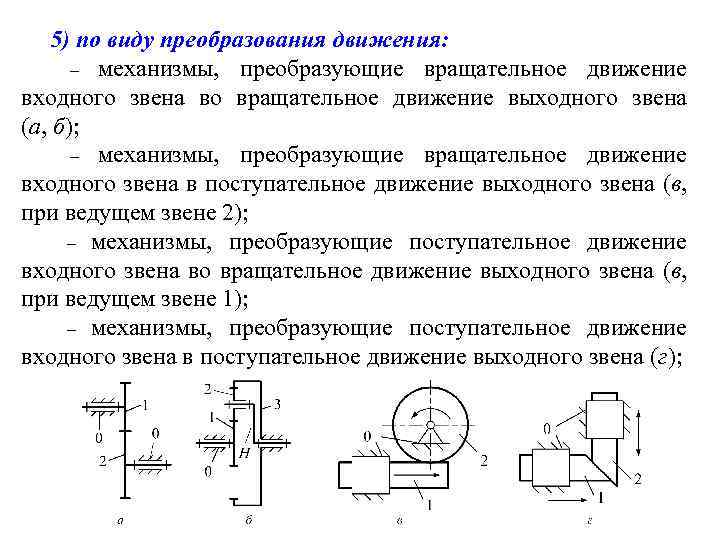

Зубчатый механизм способен также изменять направление вращения приводного вала. Если оси лежат в одной плоскости — применяют конические шестерни, если в разных- то передачу червячного или планетарного вида.

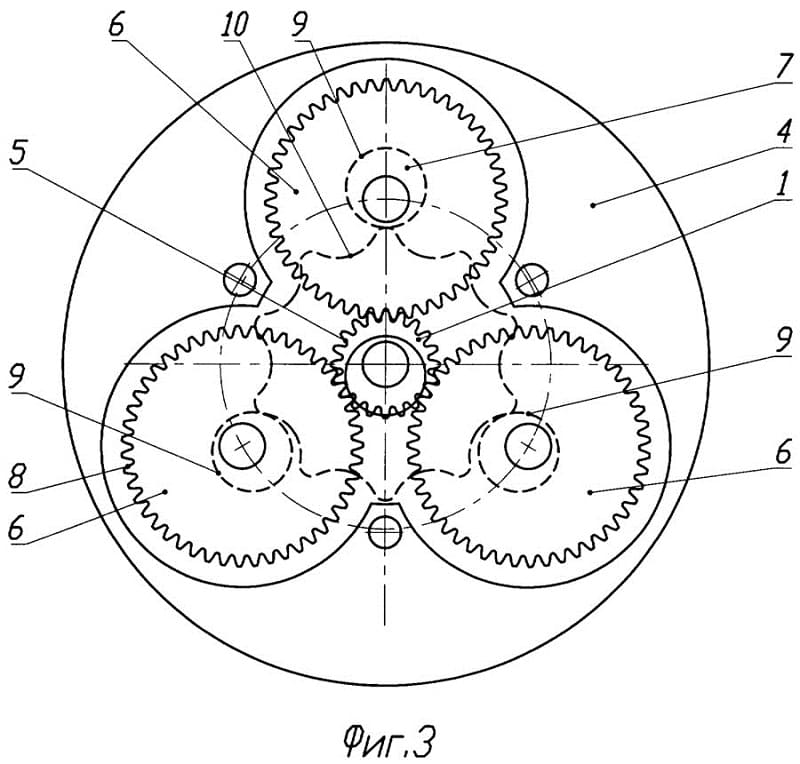

Планетарный зубчатый механизм

Для реализации движение с определенным периодом на одной из шестерен оставляют один (или несколько) зубец. Тогда вторичный вал будет перемещаться на заданный угол только каждый полный оборот ведущего вала.

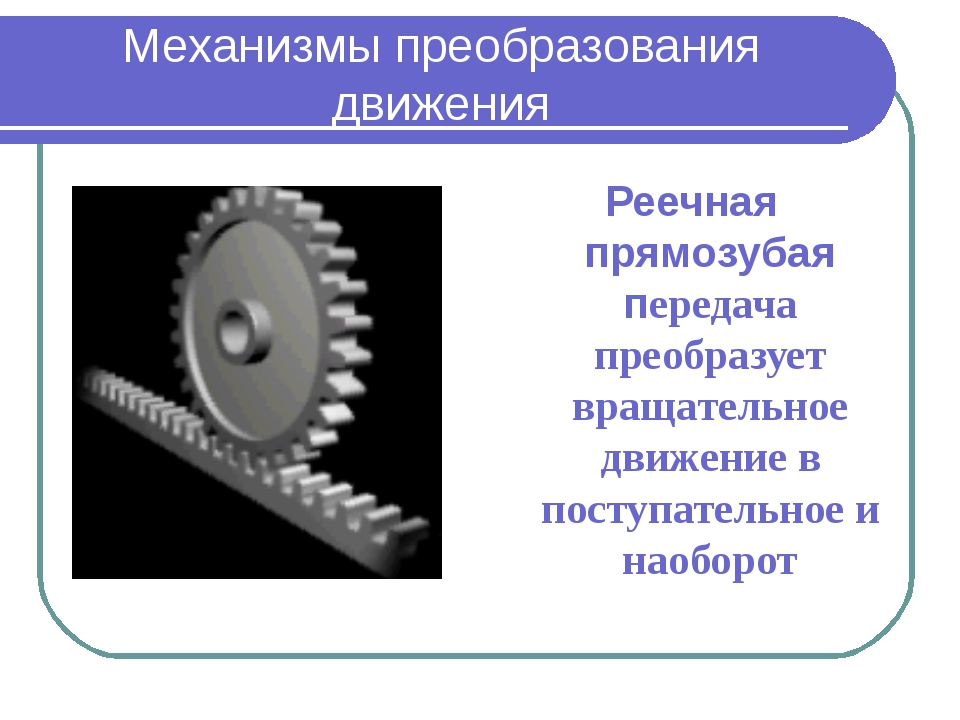

Если развернуть одну из шестерен на плоскость – получится зубчатая рейка. Такая пара может преобразовывать вращательное движение в прямолинейное.

Конические зубчатые колёса

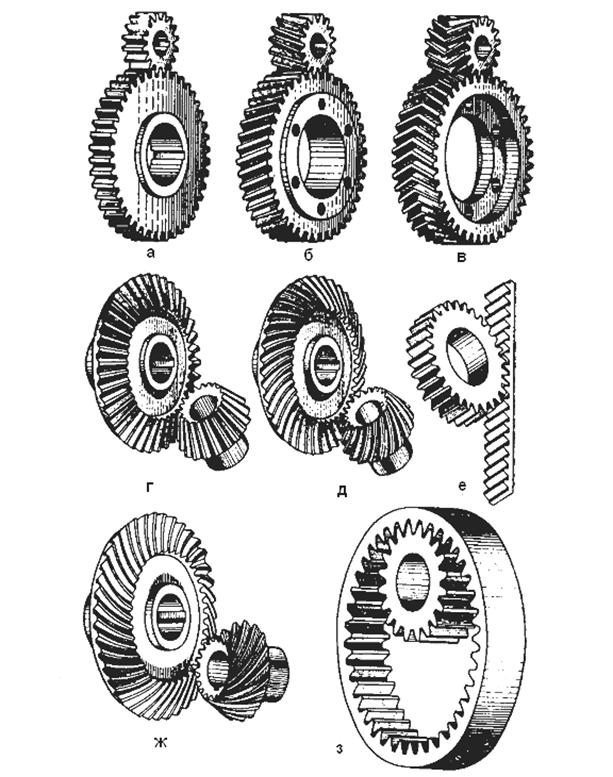

Прямозубые конические колёса применяют при невысоких окружных скоростях (до 2…3 м/с, допустимо до 8 м/с). При более высоких скоростях целесообразно применять колёса с круговыми зубьями, как обеспечивающие более плавное зацепление, меньший шум, большую несущую способность и более технологичные. Прямозубые конические передачи обеспечивают передаточное отношение до 3.

| При окружных скоростях, больших 3 м/с, в конических редукторах применяют зубчатые передачи с косыми или криволинейными зубьями, которые благодаря постепенному входу в зацепление и меньшим изменением величины деформации зубьев в процессе зацепления работают с меньшим шумом и меньшими динамическими нагрузками. Кроме того, зубчатые колёса с косыми или криволинейными зубьями лучше работают на изгиб, чем прямозубые. Однако для полного контакта зубьев этих передач требуется прилегание зубьев не только по их ширине, но и по высоте, что повышает требования к изготовлению косозубых передач и колёс с криволинейными зубьями. Благодаря своим преимуществам такие передачи могут применяться при передаточных отношениях до 5 и даже выше. | Рисунок 5 а) с прямыми зубьями, б) с косыми зубьями, в) с криволинейными зубьями, г) коническая гипоидная передача |

Рисунок 6 — Основные элементы зубьев конических колёс | Конические зубчатые колёса с косыми зубьями могут работать с окружной скоростью до 12 м/с, а колёса с криволинейными зубьями — до 35-40 м/с. Наибольшее распространение получили передачи с криволинейными зубьями, нарезанными по спирали, эвольвенте (паллоидные) или окружности (круговые).Конические колёса с криволинейными зубьями могут иметь различное направление спирали. Зубчатое колесо называется правоспиральным, если со стороны вершины конуса зубья наклонены наружу в сторону движения часовой стрелки, в противном случае колесо называется левоспиральным. |

Корригирование конических зубчатых колёс

Применяют в основном высотную коррекцию (корригирование) конических колёс. Также для конических колёс применяется тангенциальная коррекция, заключающаяся в утолщении зуба шестерни и утонении зуба колеса. Тангенциальная коррекция конических колёс не требует специального инструмента. Для цилиндрических колёс тангенциальную коррекцию не применяют, так как для она требует специального инструмента. На практике для конических колёс часто применяют высотную коррекцию в сочетании с тангенциальной.

Зубья конических колёс по признаку изменения размеров сечений по длине выполняют трех форм:

| Рисунок 7 | 1.Нормально понижающие зубья. Вершины делительного и внутреннего конусов совпадают. Эту форму применяют для конических передач с прямыми и тангенциальными зубьями, а также ограниченно для передач с круговыми зубьями при mn>2 и Z = 20…100. | Рисунок 8 | 2. Вершина внутреннего конуса располагается так, что ширина дна впадины колеса постоянна, а толщина зуба по делительному конусу растёт с увеличением расстояния до вершины. Эта форма позволяет обрабатывать одним инструментом сразу обе поверхности зубьев колеса. Поэтому она является основой для колес с круговыми зубьями. | Рисунок 9 | 3. Равновысокие зубья. Образующие делительного и внутреннего конуса параллельны. Эту форму применяют для круговых зубьев при Z>40, в частности при средних конусных расстояниях 75-750 мм. |

Зависимость трансмиссии от привода

Для разных типов трансмиссий конструктивные особенности различаются. Всего существуют следующие типы привода:

- Переднеприводный.

- Заднеприводный.

- Полноприводный.

Существует такое понятие, как колёсная формула автомобилей, которая включает 2 цифры. Расшифровка: первая – это общее количество колёс, а вторая – количество ведущих. Так передне- и заднеприводные обозначаются 4×2, а полноприводные – 4×4.

Рассмотрим их более подробно.

Переднеприводный

В них применяется классическая трансмиссия, принцип работы который был указан выше. Вращение от мотора передаётся только на передний мост через КПП, главную передачу и полуоси.

Дифференциал и главная передача размещаются в коробке передач в едином корпусе.

Заднеприводный

Здесь присутствуют все элементы переднеприводной трансмиссии. Здесь ведущая ось – задняя, а крутящий момент передаются при помощи дополнительного элемента — карданного вала. Он расположен между КПП и главной передачей и является посредником в передаче энергии.

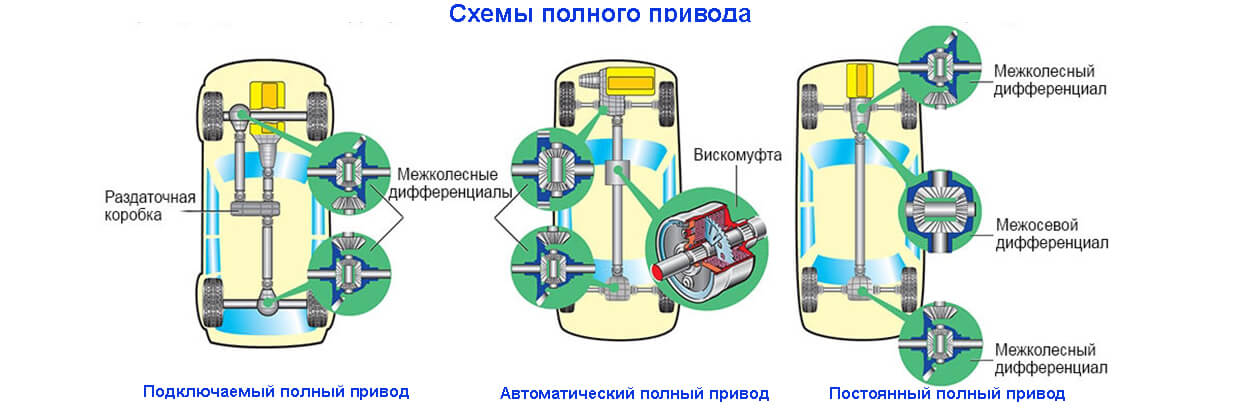

Полноприводный

Крутящий момент передаётся одновременно на передний и задний мост. В трансмиссию дополнительно включают раздаточную коробку, которая передаёт вращение на все полуоси. А за распределение крутящего момента между колёсами отвечает межосевой дифференциал.

В трансмиссию грузового автомобиля входит дополнительная ось, чтобы уменьшить давление на асфальт и его износ.

Виды полных приводов:

- Постоянный полный привод. Все колёса являются ведущими постоянно. Благодаря этому улучшается разгон и управляемость, уменьшается пробуксовка колёс за счёт равномерного распределения тяги.

- Подключаемый. Ведомая ось становится ведущей, когда водитель принудительно включит полный привод.

- Автоматически подключаемый. Активируется при пробуксовке ведущих колёс.

2.1. Зубчатые передачи

Зубчатой передачей

называется трехзвенный механизм, в котором два подвижных звена являются

зубчатыми колесами, или колесо и рейка с зубьями, образующими с неподвижным

звеном (корпусом) вращательную или поступательную пару.

Зубчатая передача состоит из двух

колес, посредством которых они сцепляются между собой. Зубчатое колесо с меньшим

числом зубьев называют шестерней, с большим числом зубьев – колесом.

Термин «зубчатое колесо» является

общим. Параметрам шестерни приписывают индекс 1, а параметрам колеса – 2.

Основными преимуществами зубчатых

передач являются:

-постоянство передаточного числа (отсутствие проскальзывания);

-компактность по сравнению с фрикционными и ременными передачами;

-высокий КПД (до 0,97…0,98 в одной ступени);

-большая долговечность и надежность в работе (например, для

редукторов общего применения установлен ресурс ~ 30 000 ч);

-возможность применения в широком диапазоне скоростей (до 150 м/с),

мощностей (до десятков тысяч кВт).

Недостатки:

-шум при высоких скоростях;

-невозможность бесступенчатого изменения передаточного числа;

-необходимость высокой точности изготовления и монтажа;

-незащищенность от перегрузок;

-наличие вибраций, которые возникают в результате неточного

изготовления и неточной сборки передач.

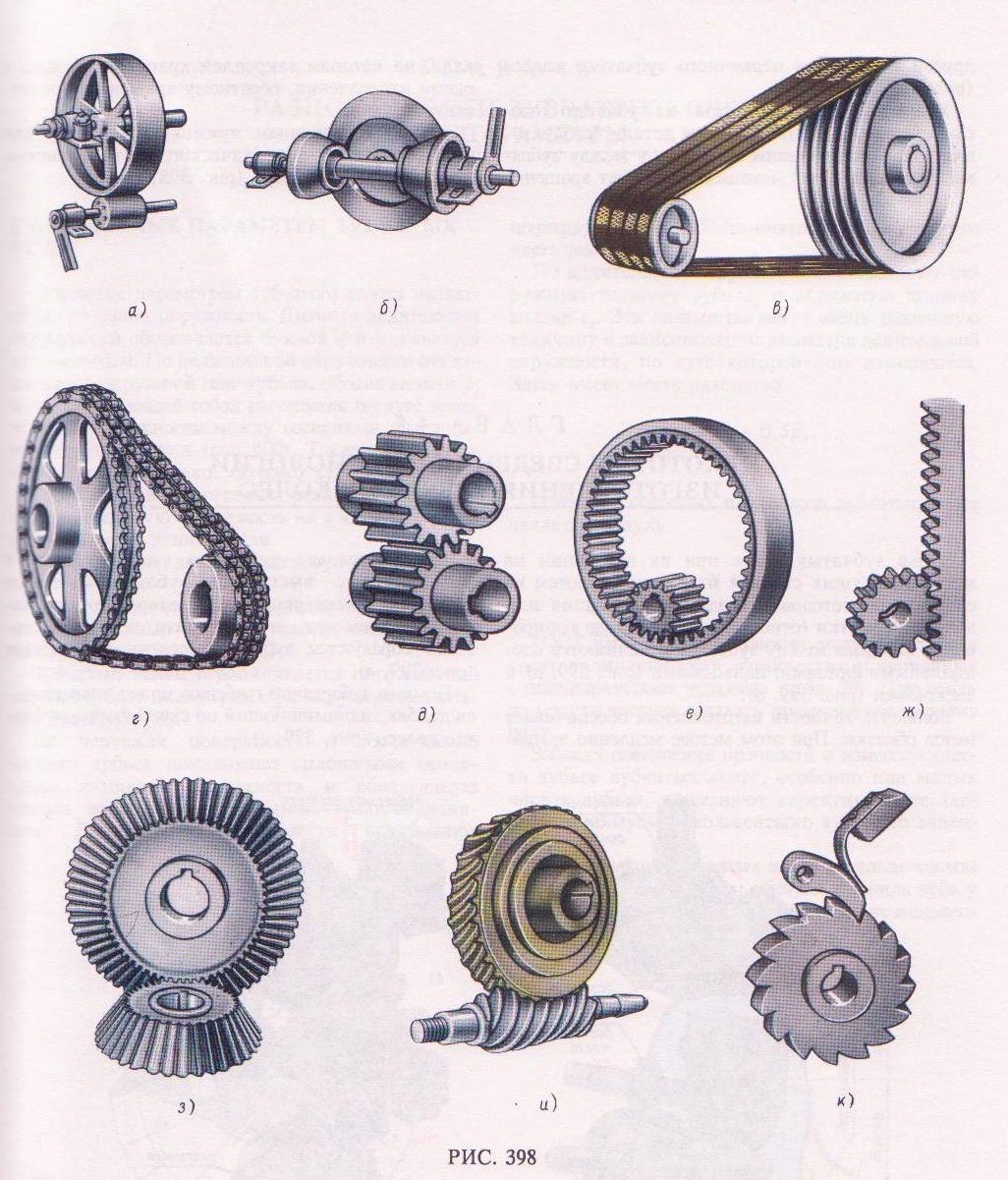

Классификация зубчатых передач.

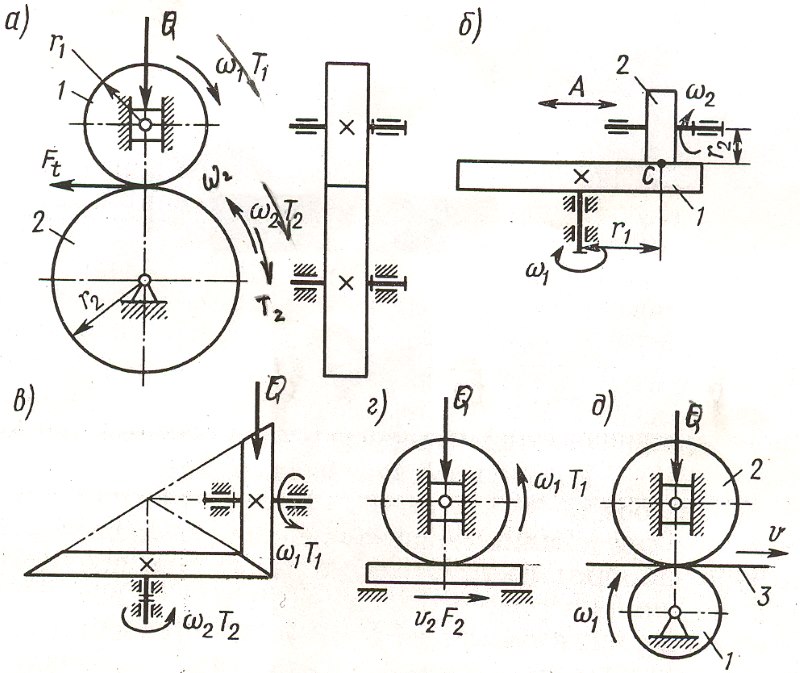

По расположению осей валов различают передачи с параллельными (рис. 2.1, а – в,

з), с пересекающимися (рис. 2.1, г, д) и перекрещивающимися (рис. 2.1, е, ж)

геометрическими осями.

По форме могут быть

цилиндрические (рис. 2.1, а – в, з), конические (рис. 2.1, г, д, ж),

эллиптические, фигурные зубчатые колеса и колеса с неполным числом зубьев

(секторные).

По форме профилей зубьев

различают эвольвентные и круговые передачи, а по форме и расположению зубьев –

прямые (рис. 2.1, а, г, е, з), косые (рис. 2.1, б), шевронные (рис. 2.1, в) и

круговые (рис. 2.1, д, ж).

В зависимости от относительного

расположения зубчатых колес передачи могут быть с внешним (рис. 2.1, а) или

внутренним (рис. 2.1, з) их зацеплением. Для преобразования вращательного

движения в возвратно поступательное и наоборот служит реечная передача (рис.

2.1, е).

Зубчатые передачи эвольвентного профиля широко

распространены во всех отраслях машиностроения и приборостроения. Они

применяются в исключительно широком диапазоне условий работы. Мощности,

передаваемые зубчатыми передачами, изменяются от ничтожно малых (приборы,

часовые механизмы) до многих тысяч кВт (редукторы авиационных двигателей).

Наибольшее распространение имеют передачи с цилиндрическими колесами, как

наиболее простые в изготовлении и эксплуатации, надежные и малогабаритные.

Конические, винтовые и червячные передачи применяют лишь в тех случаях, когда

это необходимо по условиям компоновки машины.

Рис. 2.1.

Зубчатые передачи

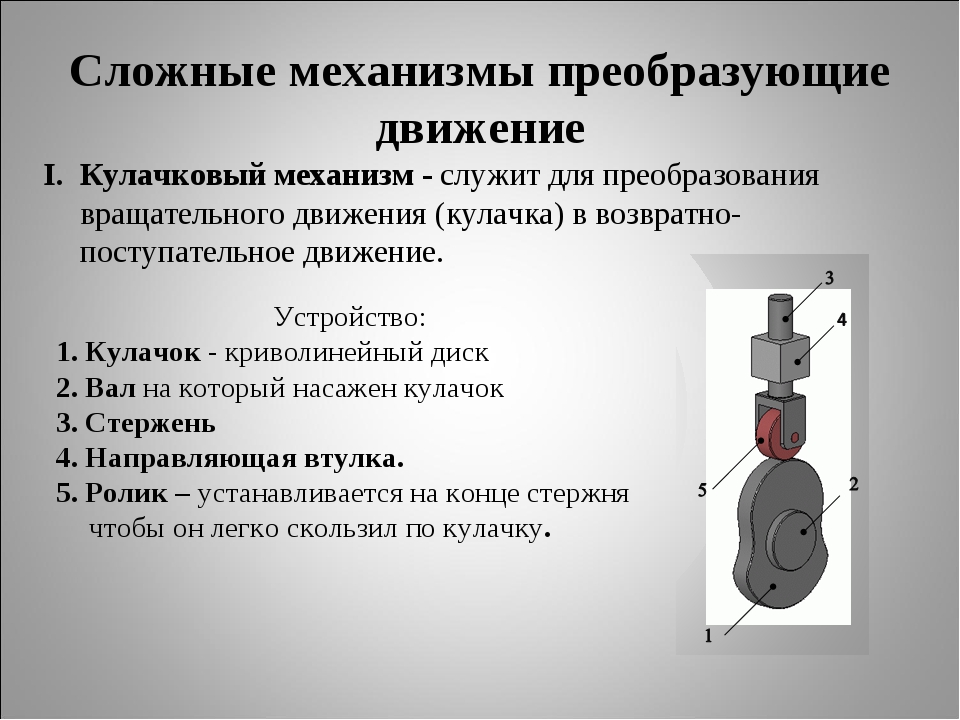

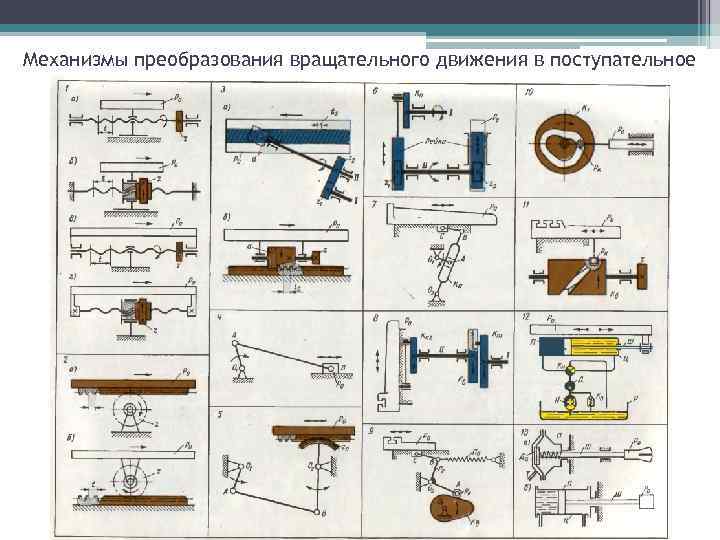

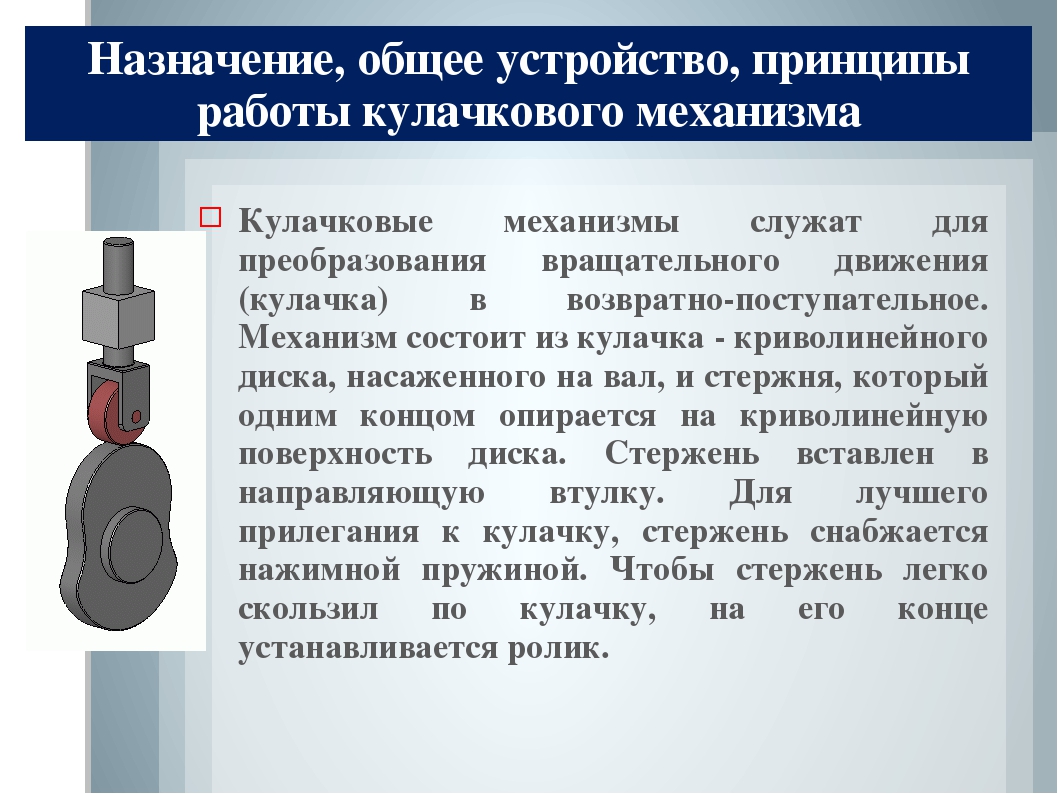

Эксцентриковые и кулачковые механизмы

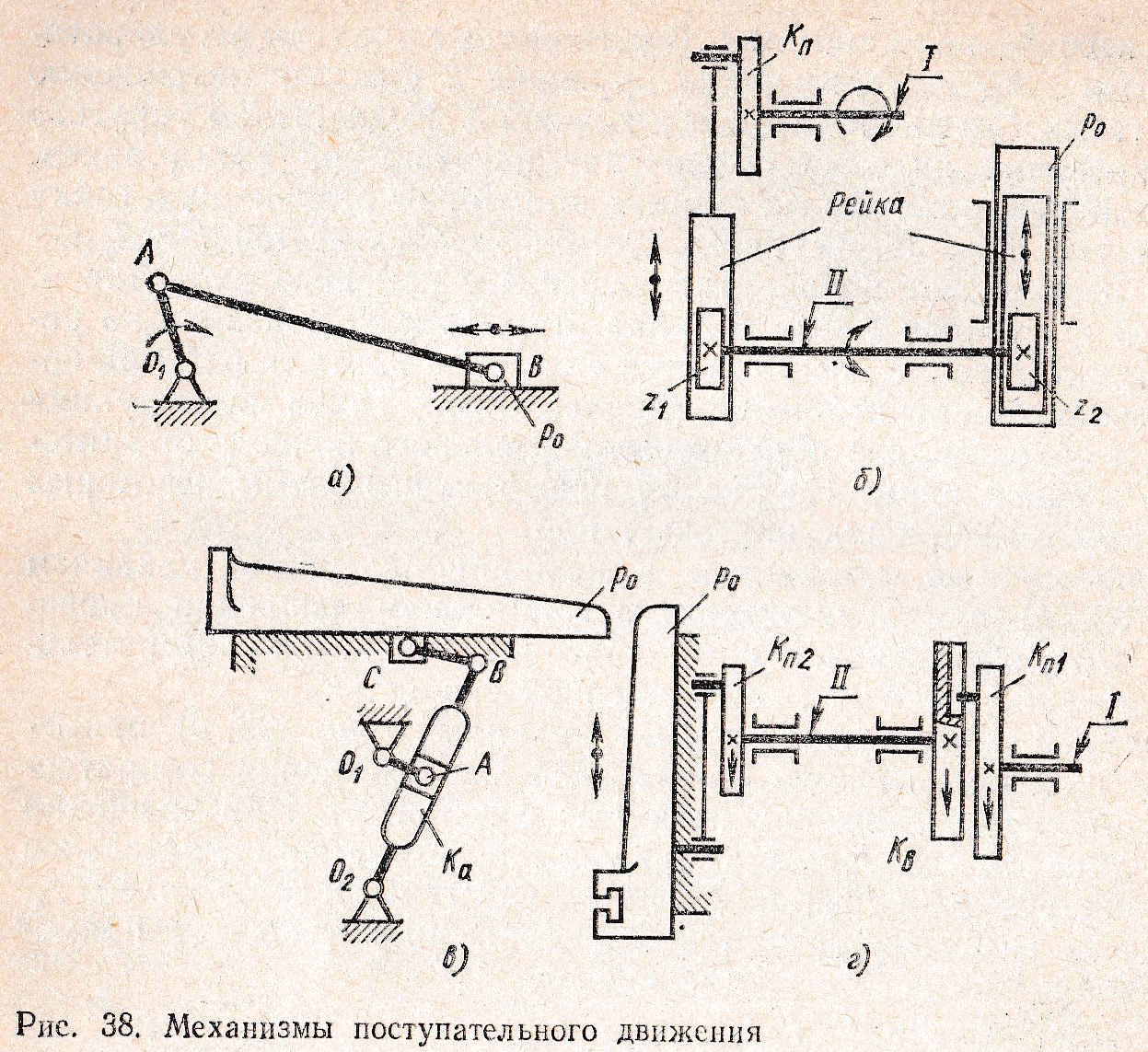

Схема эксцентрикового механизма показана на рис. 9, б. Эксцентрик представляет собой круглый диск, ось которого смещена относительно оси вращения вала, несущего диск. Когда вал 2 вращается эксцентрик 1 воздействует на ролик 3, перемещая его и связанный с ним стержень 4 вверх. Вниз ролик возвращается пружиной 5. Таким образом, вращательное движение вала 2 преобразуется эксцентриковым механизмом в поступательное движение стержня 4.

Кулачковые механизмы широко применяются в станках-автоматах и других машинах для осуществления автоматического цикла работы. Эти механизмы могут быть с дисковым цилиндрическим и торцовым кулачками. Показанный на рис. 9, в механизм представляет собой кулачок 1 с канавкой 2 сложной формы на торце, в кoторую помещен ролик 3, соединенный с ползуном 4 посредством стержня 5. В результате вращения кулачка 1 (на разных его участках) ползун 4 получает разную скорость прямолинейного возвратно-поступательного движения.

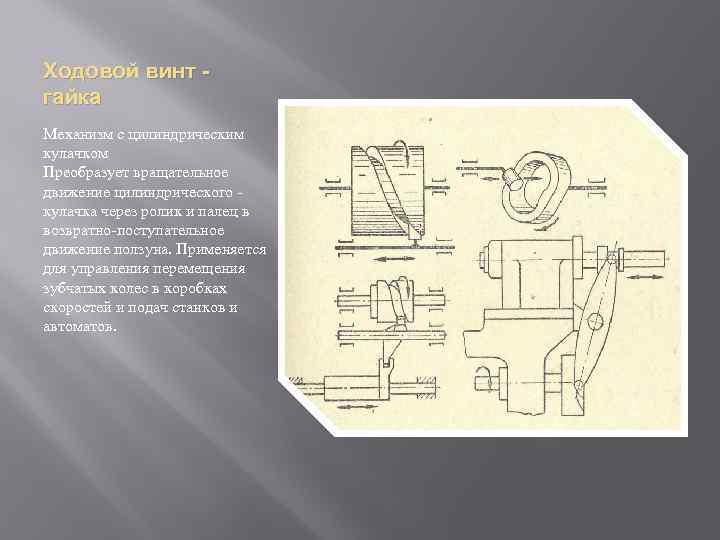

Винтовые механизмы

Винтовые механизмы широко применяются в самых разнообразных машинах для преобразования вращательного движения в поступательное и, наоборот, поступательного во вращательное. Особенно часто винтовые механизмы применяются в станках для осуществления прямолинейного вспомогательного (подача) или установочного (подвод, отвод, зажатие) движения таких сборочных единиц, как столы, суппорты, каретки, шпиндельные бабки, головки и т. д. Винты, применяемые в этих механизмах, называются ходовыми. Часто также винтовой механизм служит для подъема грузов или вообще для передачи усилий. Примером такого применения винтового механизма является использование его в домкратах, винтовых стяжках и т. д. В этом случае винты будут называться грузовыми. Грузовые винты обычно работают с незначительными скоростями, но с большими усилиями по сравнению с ходовыми винтами.

Основными деталями винтового механизма являются винт и гайка.

Обычно в винтовых механизмах (передачах винт—гайка) движение передается от винта к гайке, т. е. вращательное движение винта преобразуется в поступательное движение гайки, например механизм поперечного перемещения суппорта токарного станка. Встречаются конструкции, когда движение передается от гайки к винту, и винтовые передачи, в которых вращение винта преобразуется в поступательное того же винта, при закрепленной неподвижно гайке. Примером такого механизма может служить винтовая передача верхней части стола (рис. 9, а) фрезерного станка. При вращении рукояткой 6 винта 1 в гайке 2, закрепленной винтом 3 в салазках 4 стола ,5, винт 1 начинает двигаться поступательно. Вместе с ним движется по направляющим салазок стол 5.

Каковы преимущества выбора рифленого приводного ремня?

Ребристый приводной ремень марки HUTCHINSON

Как указывает его название, рифленый приводной ремень, значительно увеличивает контактную поверхность между шкивом и ремнем за счет ребристой структуры. Он функционирует за счет приклеивая полоски к шкиву. Его моноблочная структура позволяет равномерно распределить натяжение ремня по контактной поверхности шкива.

Преимущества:

- Широкий диапазон мощности (от 0 до 600 кВт).

- Высокий срок службы и надежность.

- Возможно большое передаточное отношение.

- Стабильность напряжения.

- Бесшумная передача.

Рифленые ремни — это ремни-аксессуары для автомобилей. Их также можно найти в больших электрических приборах (стиральных машинах, сушилках для белья) или на бетоносмесителях, компрессорах, газонокосилках и т.д.

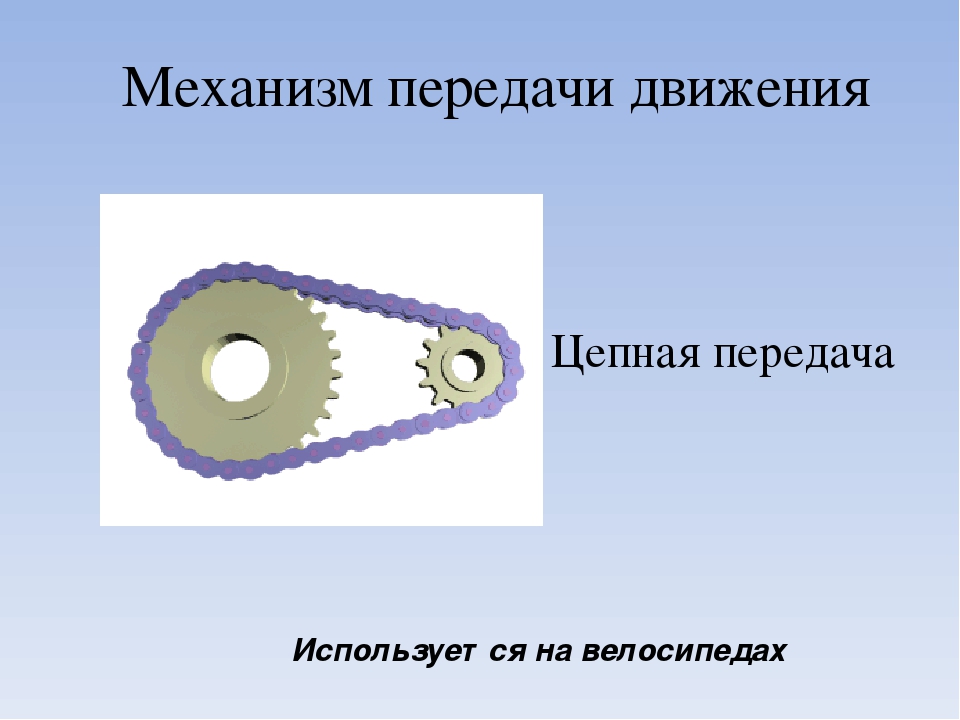

Общее определение

Наглядный пример изменения числа оборотов проще всего наблюдать на простом велосипеде. Человек медленно крутит педали. Колесо вращается значительно быстрее. Изменение количества оборотов происходит за счет 2 звездочек, соединенных в цепь. Когда большая, вращающаяся вместе с педалями, делает один оборот, маленькая, стоящая на задней ступице, прокручивается несколько раз.

Передачи с крутящим моментом

В механизмах используют несколько видов передач, изменяющих крутящий момент. Они имеют свои особенности, положительные качества и недостатки. Наиболее распространенные передачи:

Ременная передача самая простая в исполнении. Используется при создании самодельных станков, в станочном оборудование для изменения скорости вращения рабочего узла, в автомобилях.

Ремень натягивается между 2 шкивами и передает вращение от ведущего в ведомому. Производительность низкая, поскольку ремень скользит по гладкой поверхности. Благодаря этому, ременной узел является самым безопасным способом передавать вращение. При перегрузке происходит проскальзывание ремня, и остановка ведомого вала.

Передаваемое количество оборотов зависит от диаметра шкивов и коэффициента сцепления. Направление вращения не меняется.

На ремне имеются выступы, на шестерне зубчики. Такой тип ремня расположен под капотом автомобиля и связывает звездочки на осях коленвала и карбюратора. При перегрузе ремень рвется, так как это самая дешевая деталь узла.

Цепная состоит из звездочек и цепи с роликами. Передающееся число оборотов, усилие и направление вращения не меняются. Цепные передачи широко применяются в транспортных механизмах, на конвейерах.

Характеристика зубчатой передачи

В зубчатой передаче ведущая и ведомая детали взаимодействуют непосредственно, за счет зацепления зубьев. Основное правило работы такого узла – модули должны быть одинаковыми. В противном случае механизм заклинит. Отсюда следует, что диаметры увеличиваются в прямой зависимости от количества зубьев. Одни значения можно в расчетах заменить другими.

Например, между осями или точками на эвольвенте по средней линии Размер модуля состоит из ширины зуба и промежутка между ними. Измерять модуль лучше в точке пересечения линии основания и оси зубца. Чем меньше радиус, тем сильнее искажается промежуток между зубьями по наружному диаметру, он увеличивается к вершине от номинального размера. Идеальные формы эвольвенты практически могут быть только на рейке. Теоретически на колесе с максимально бесконечным радиусом.

Деталь с меньшим количеством зубьев называют шестерней. Обычно она ведущая, передает крутящий момент от двигателя.

Зубчатое колесо имеет больший диаметр и в паре ведомое. Оно соединено с рабочим узлом. Например, передает вращение с необходимой скоростью на колеса автомобиля, шпиндель станка.

Обычно посредством зубчатой передачи уменьшается количество оборотов и увеличивается мощность. Если в паре деталь, имеющая больший диаметр, ведущая, на выходе шестерня имеет большее количество оборотов, вращается быстрее, но мощность механизма падает. Такие передачи называют понижающими.

Зачем нужна паразитка

При взаимодействии шестерни и колеса происходит изменение сразу нескольких величин:

- количества оборотов;

- мощности;

- направление вращения.

Только в планетарных узлах с нарезкой зубьев по внутреннему диаметру венца сохраняется направление вращения. При наружном зацеплении ставится две одинаковые шестерни подряд. Их взаимодействие не меняет ничего, кроме направления движения. В этом случае обе зубчатые детали называются шестернями, колеса нет. Вторая, промежуточная, получила название «паразитка», поскольку в вычислениях не участвует, меняет только знак.

Виды зубчатых соединений

Зубчатое зацепление может иметь различную форму зуба на деталях. Это зависит от исходной нагрузки и расположения осей сопрягаемых деталей. Различают виды зубчатых подвижных соединений:

Самое распространенное и простое в исполнении прямозубое зацепление. Наружная поверхность зуба цилиндрическая. Расположение осей шестерни и колеса параллельное. Зуб расположен под прямым углом к торцу детали.