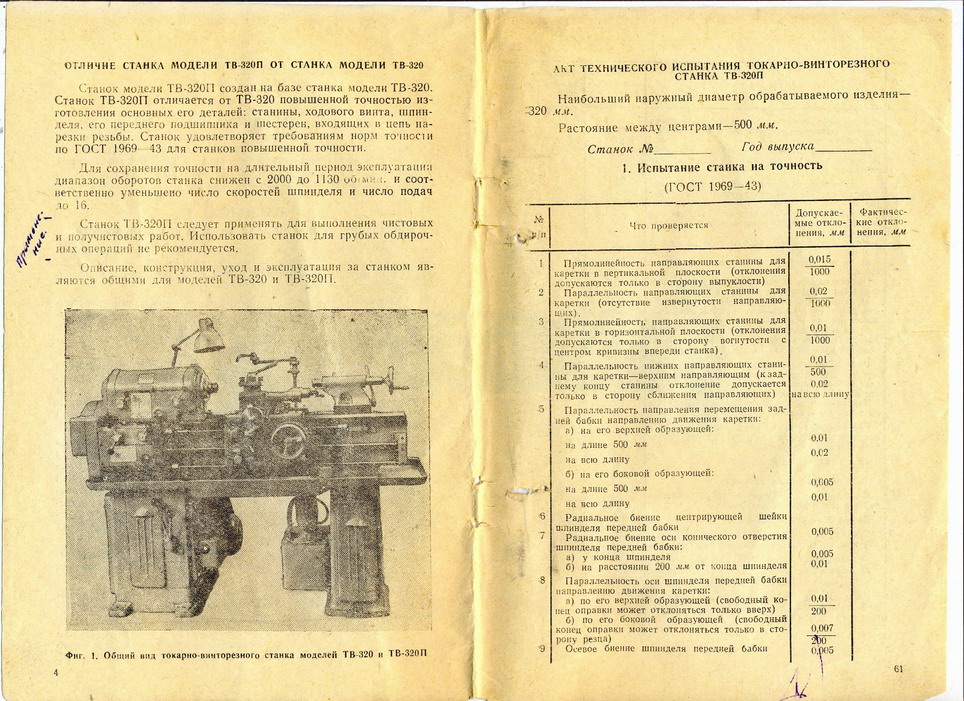

Конструкционные особенности станины и передней бабки агрегата

Основным несущим элементом или основанием данного токарного станка является станина. Она предназначена для крепления и размещения других элементов оборудования, которые позволяют выполнить все необходимые технологические операции. Но главный двигатель не размещается на станине, о чем нужно не забывать при изучении устройства токарного станка.

Основание данного агрегата изготавливают из чугуна, используя технику литья. Данную деталь монтируют на прочный пол, применяя две массивные трубы. На поверхности станины размещаются несколько направляющих элементов. Двое из них имеют призматическую конфигурацию, а другие – плоскую. При помощи двух направляющих производит свое перемещение задняя бабка. Другие элементы из этой группы предназначены для выполнения движений суппорта с резцедержателем.

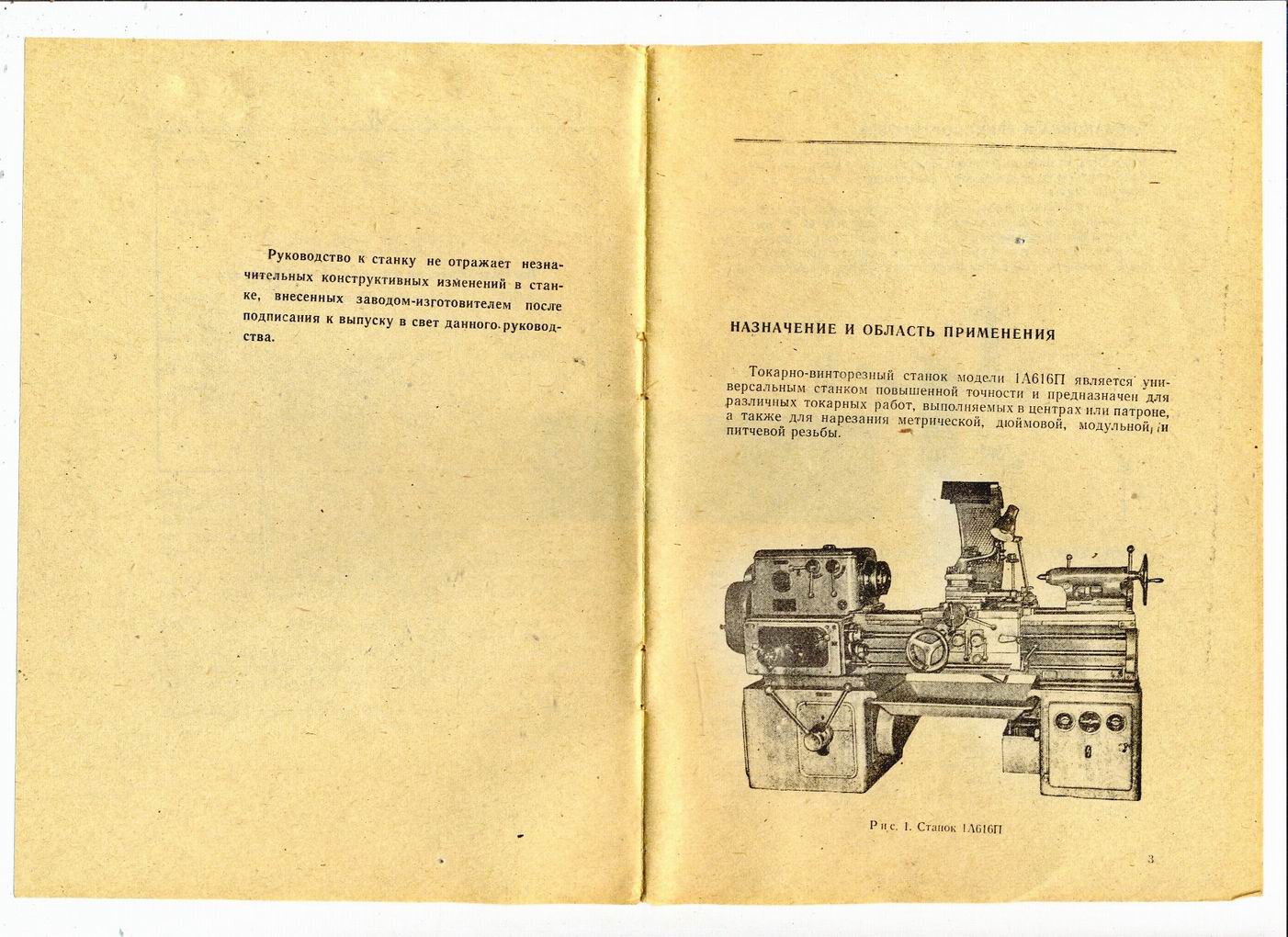

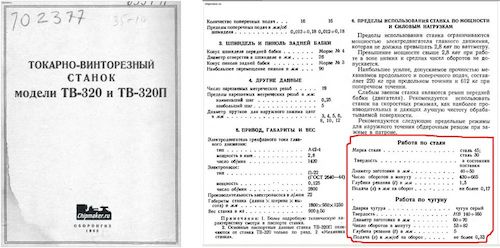

Назначение, область применения

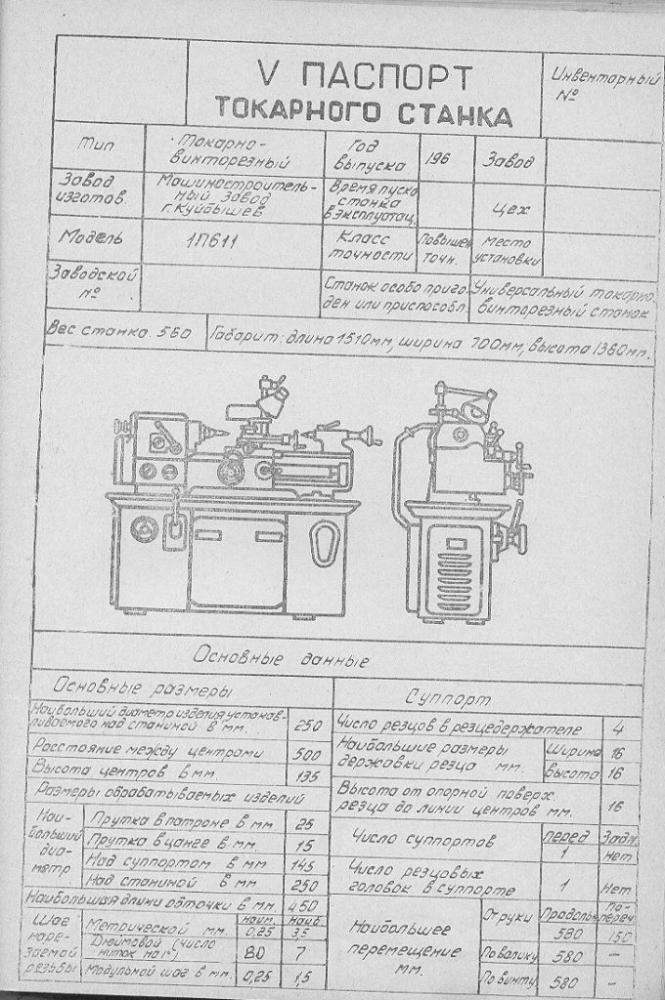

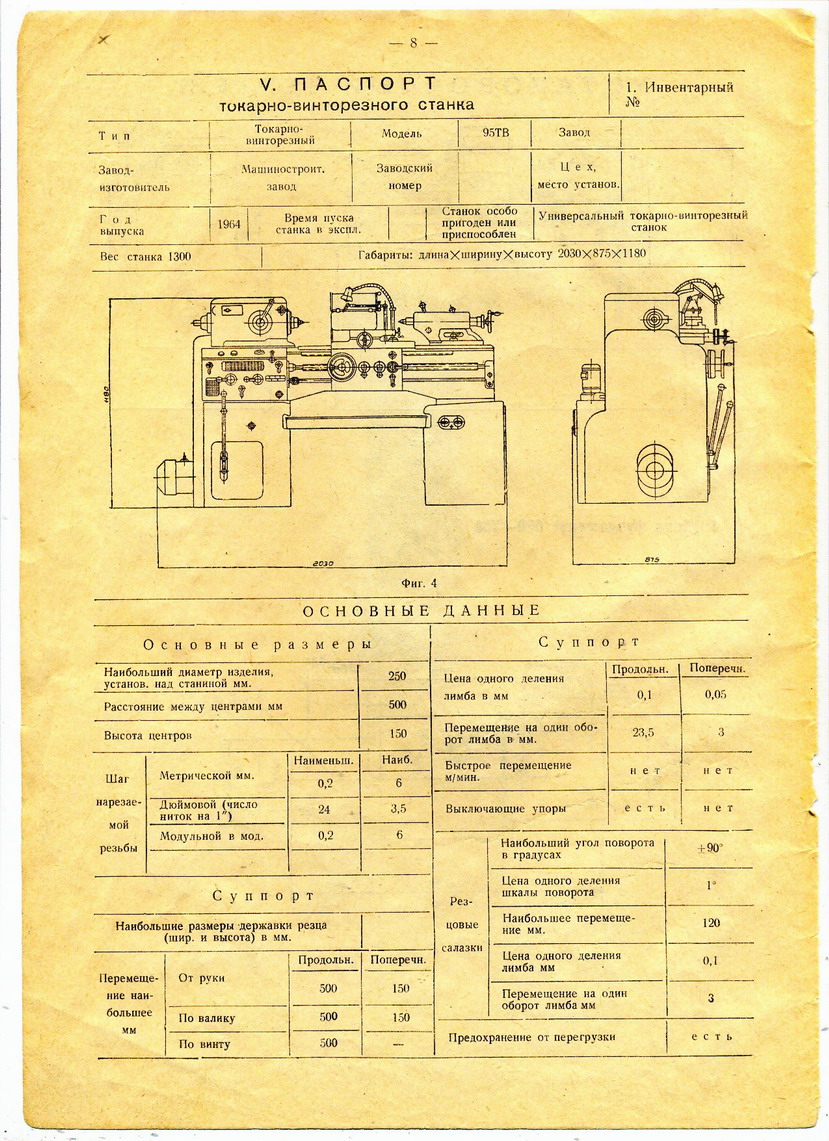

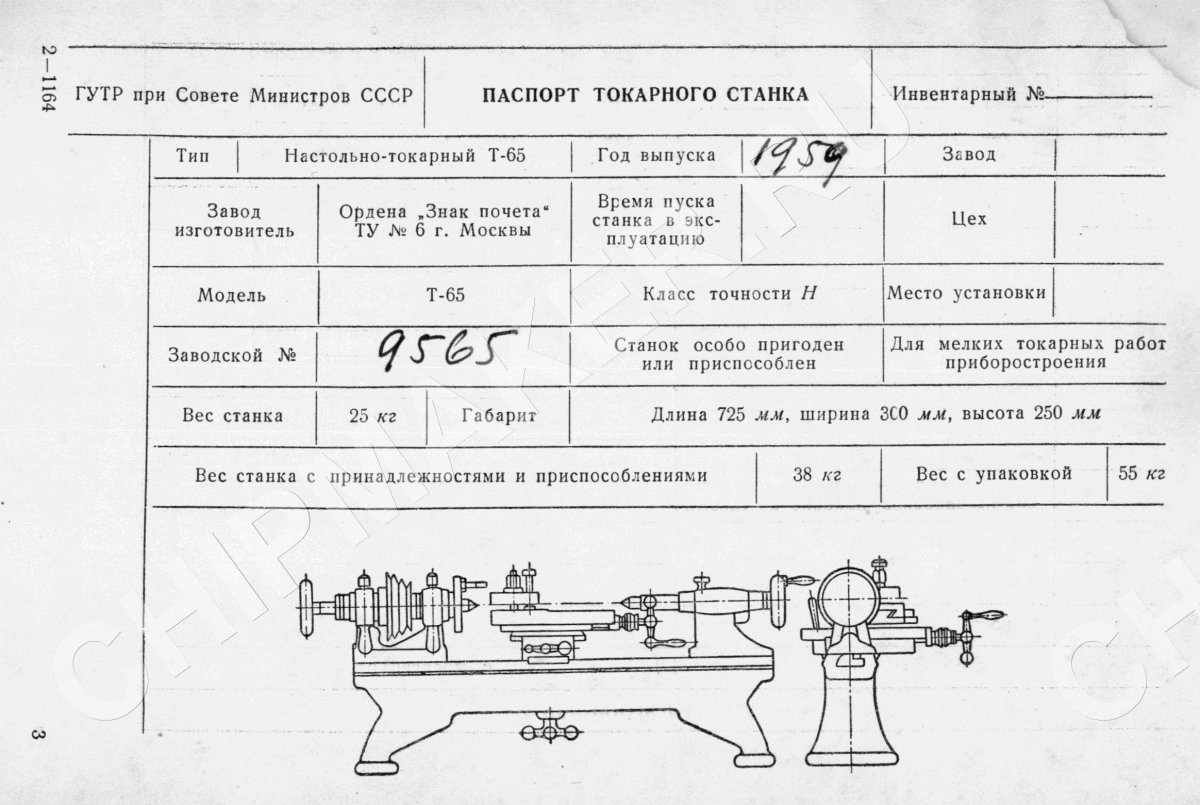

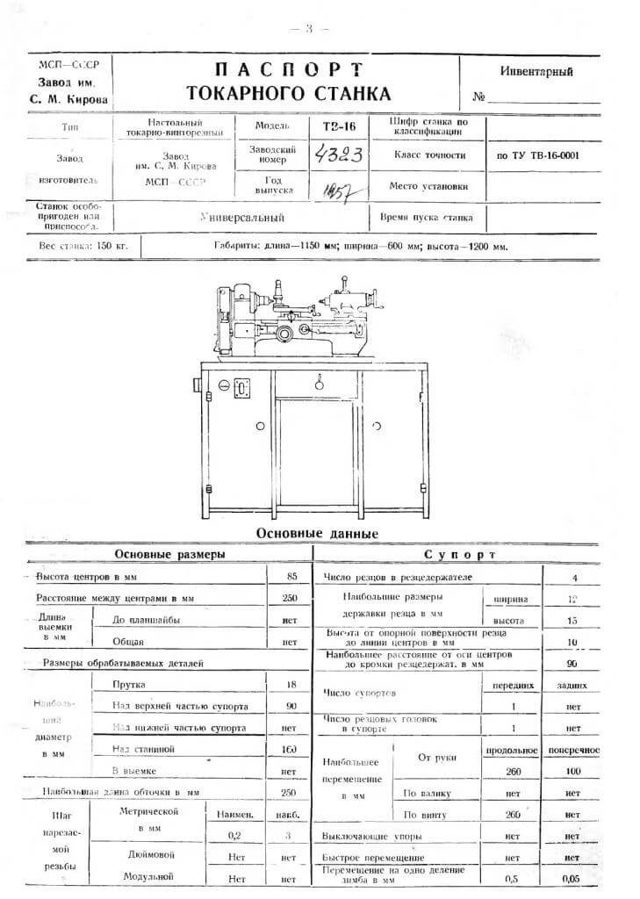

Ниже представлено описание настольного токарно-винторезного станка ТВ-16 производства Машиностроительного завода им. С.М.Кирова, г. Алма-Ата.

Станок ТВ-16 является настольным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ в мастерских школ для политехнического обучения.

Настольный токарно-винторезный станк ТВ-16 имеет упрощенную конструкцию:

- Отсутствует коробка скоростей — скорости шпинделя переключаются переброской ремней между ручьями шкивов;

- Отсутствует коробка подач — скорость подачи или шага нарезаемой резьбы задается набором шестерней в гитаре;

- Отсутствует ходовой вал — механические подачи суппорта обеспечивает только ходовой винт.

Несмотря на урезанную конструкцию станок может производить следующие виды токарных работ по металлу:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб

- Сверление и ряд других работ

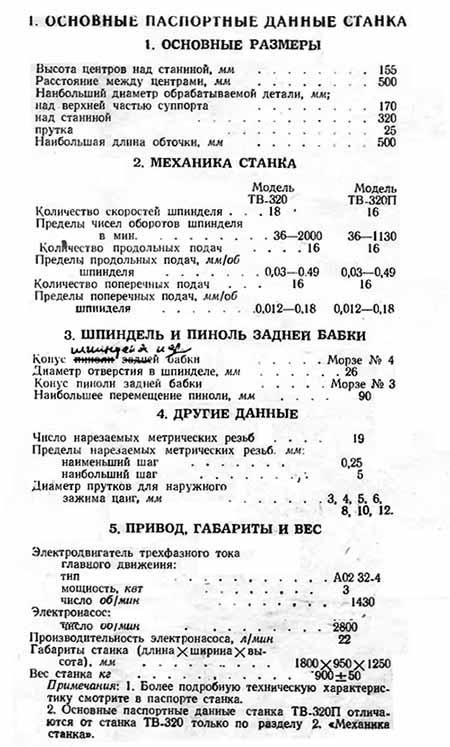

Основные технические характеристики станка тв16

- Наибольший диаметр изделия типа Диск, устанавливаемого над станиной — Ø 160 мм;

- Наибольший диаметр точения над верхней частью суппорта — Ø 90 мм;

- Диаметр отверстия в шпинделе — Ø 18 мм;

- Расстояние между центрами — 250 мм;

- Наибольшая длина обтачивания — 250 мм;

- Мощность электродвигателя — 0,4 кВт;

- Напряжение питающей сети ~380/220В.

Привод станка осуществляется от асинхронного электродвигателя ~380 или 220В через 2-х ступенчатый шкив контрпривода и 3-х ступенчатый шкив шпинделя. За счет переброски клиновых ремней можно понизить частоту вращения шпинделя и получить одну из 6-и скоростей, необходимую для резьбонарезания метчиками, а также для тяжелых работ, требующих повышенного крутящего момента. Повышенная скорость шпинделя используется для чистовых работ. Направление вращения шпинделя определяется двигателем.

Шпиндель токарного станка ТВ-16 получает 6 ступеней вращения (160, 250, 400, 630, 1000, 1600 об/мин) от привода станка.

Передний конец шпинделя танка ТВ-16 имеет резьбу М39х4, поэтому для установки токарного патрона на шпиндель необходим промежуточный фланец (его называют, также, план-шайба) (смотрите статью Токарные патроны). Стандартный патрон для станка ТВ-16 — Ø100 мм.

- Передний конец шпинделя — М39х4 мм;

- Внутренний (инструментальный) конус шпинделя — Морзе 3;

- Стандартный диаметр токарного патрона — Ø 100 мм;

- Диаметр сквозного отверстия в шпинделе — Ø 18 мм;

- Пределы чисел оборотов шпинделя в минуту (6 ступеней) — 160, 250, 400, 630, 1000, 1600 об/мин;

- Наибольший диаметр прутка — Ø 17 мм;

- Торможение шпинделя — нет;

- Реверс шпинделя — реверс электродвигателя пакетным трехполюсным переключателем на два направления.

От шпинделя движение передается на гитару, и от гитары на ходовой винт.

- Пределы продольных подач — 0,01..0,15 мм/об (18 ступеней);

- Нарезаемая метрическая резьба с шагом — 0,2..3,0 мм (18 размеров);

Для нарезания резьб в гитаре используется 4-е шестерни — a, b, c, d = 100. Формула настройки гитары на необходимый шаг резьбы:

T = a/b х c х 3/100

где a, b, c, d — число зубъев сменных зубчатых колес гитары. Т — шаг нарезаемой резьбы в мм.

Для настройки продольных подач в гитаре используется 3-и шестерни — a, b, c и планетарная передача. Формула настройки гитары на необходимую скорость подачи:

S = a/b х c х 3/2000

где a, b, c — число зубъев сменных зубчатых колес гитары. S — подача в мм на оборот.

Эксплуатация

Инструкция по эксплуатации обращает внимание, прежде всего, на необходимость соблюдения мер безопасности. Основные правила:

- монтаж оборудования производить на жестком фундаменте, уровнем проверить горизонтальность установки. От правильной установки в значительной мере зависит точность работы;

- надежно заземлить станок в соответствии с требованиями;

- использовать деревянную решетку в качестве подставки;

- обрабатываемые детали закреплять надежно;

- пользоваться резцами с правильной заточкой;

- закреплять деталь в патроне, чтобы кулачки ее захватывали на максимально возможную величину;

Патрон, на фото хорошо видны направляющие

- не свинчивать патрон внезапным торможением;

- закреплять в патроне без упора на центр задней отцентрированные детали длиной не более двух диаметров. При большей длине использовать центр;

- установив детали в центрах, проверить фиксацию задней бабки;

- своевременно удалять стружку крючком.

Уход за станком

Для надежной и долговечной работы необходимо соблюдать правила:

- Прежде чем производить переключения, следует полностью остановить станок. Если шестеренчатая пара не зашла в зацепление, не включилась зубчатая муфта, проверните рукой патрон до зацепления шестерен или муфты. Переключения при неполной остановке станка приводят к ударам, что вызывает быстрый износ и поломки шестерен, муфты.

- При установке патрона прочищают резьбу. Загрязненная резьба приводит к заеданию патрона, поломке шпинделя.

- Ухода требуют сальники суппорта. В них постепенно накапливается стружка, которая повреждает направляющие.

- Следят, чтобы после суппорта на направляющих не появлялся грязный след. Если только становится заметным грязный след, его смывают, а направляющие смазывают чистым маслом.

- Не следует перегружать станок. От перегрузки появляется повышенный шум, пробуксовывают ремни, перегреваются подшипники и электродвигатель.

- Если деталь протачивается в центрах, пиноль выдвигают на самую малую величину: крепление будет закреплена прочнее, а пиноль прослужит дольше.

Смазка

Своевременная смазка гарантирует безотказную долговечную работу. Смазке подлежат трущиеся детали, винты, валы, шестерни, подшипники. Смазывают такие узлы:

- Переднюю бабку через верхнюю крышку. Для контроля уровня служит маслоуказатель.

- Понижающую коробку через пробку. Для контроля уровня служит маслоуказатель.

- Коробку подач через лоток в верхней части. Оттуда по фитилям оно подается на трущиеся поверхности и шестерни. В корыте всегда должно быть немного масла. Накопившееся масло сливают через пробку снизу.

- Гитара: консистентной смазкой смазываются шестерни и втулка.

- На станине все механизмы, подшипники, направляющие смазываются вручную до начала работы.

- В фартуке все смазывается через отверстие внизу суппорта. Смазка проводится каждый раз перед началом работы.

- В суппорте все смазывается вручную перед работой.

- Задняя бабка. Смазывают пиноль, опору винта перед работой.

Особенности эксплуатации

При эксплуатации направляющие металлорежущего токарного станка должны подвергаться регулярному осмотру с целью исключения неисправностей его отдельных элементов. Их износ повлечет за собой образование люфта и снижение точности обработки детали и заготовки.

Они должны быть чистыми, своевременно смазаны техническим маслом. При возникновении необходимости их следует заменить на новые, выполнив

Особое внимание в ходе эксплуатации станка ТВ-6 следует:

- обращать на клиноременные передачи приводного механизма, у которых возникает ослабление ремней. Их необходимо периодически проверять, чтобы натяжение на одну ветку ремня соответствовало требуемому – 10 кг;

- устранять вибрации шпинделя, подтягивая гайкой шпиндельный узел. Если мера не приносит желаемых результатов, то нужно заменить подшипники;

- регулировкой гаек, шлифовкой торцов колец аннулировать незначительные зазоры, возникающие в ходе обработки деталей.

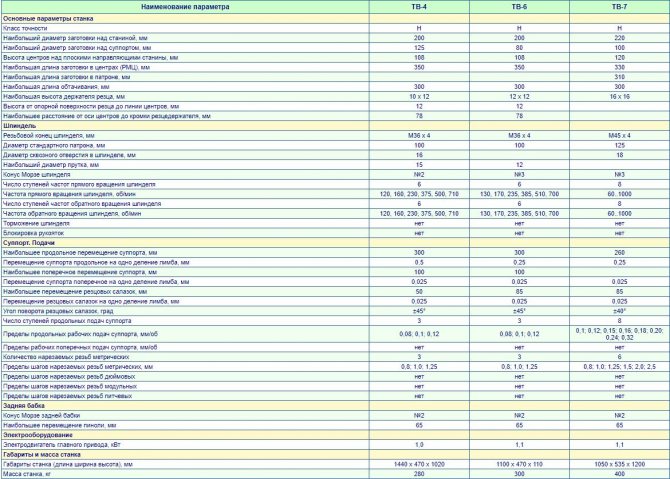

Основные технические характеристики станка ТВ-7

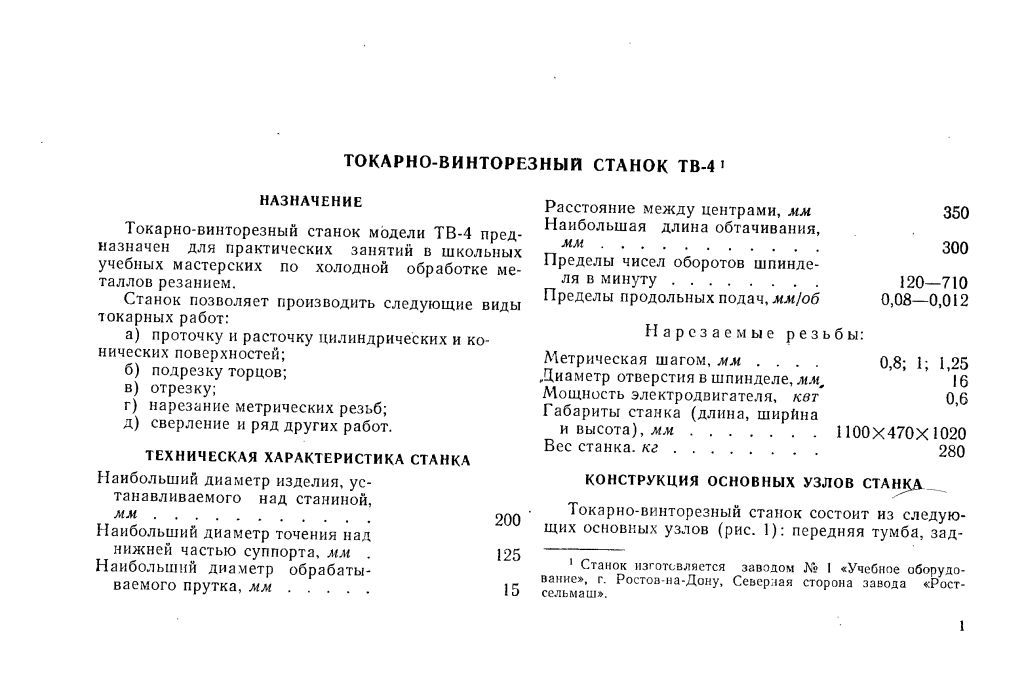

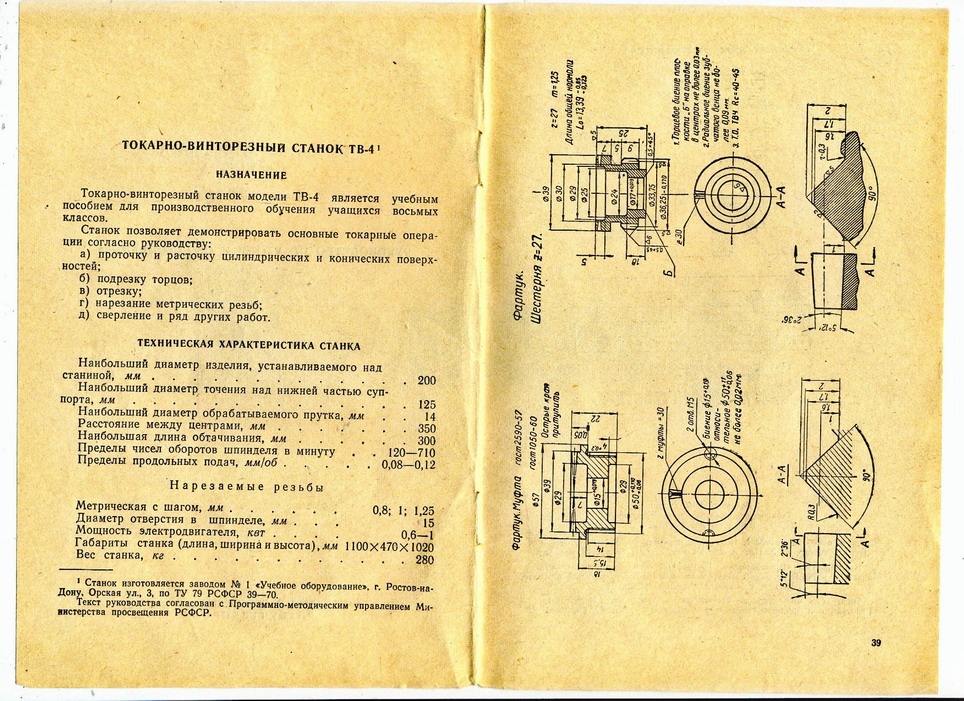

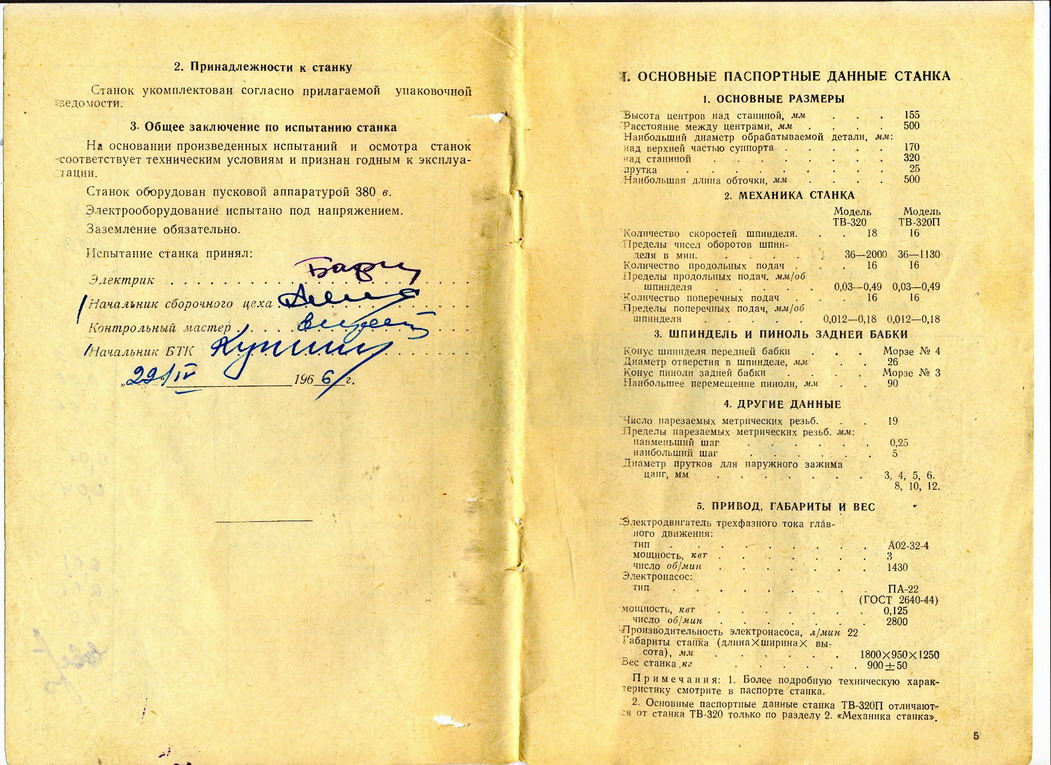

| Наименование параметра | ТВ-4 | ТВ-6 | ТВ-7 |

| Основные параметры станка | |||

| Класс точности | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 200 | 200 | 220 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 80 | 100 |

| Высота центров над плоскими направляющими станины, мм | 108 | 108 | 120 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 350 | 350 | 330 |

| Наибольшая длина заготовки в патроне, мм | 310 | ||

| Диаметр заготовки устанавливаемой в патроне, мм | 5..110 | ||

| Наибольшая длина обтачивания, мм | 300 | 300 | 300 |

| Наибольшая высота держателя резца, мм | 10 х 12 | 12 х 12 | 16 х 16 |

| Высота от опорной поверхности резца до линии центров, мм | 12 | 12 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 78 | 78 | |

| Передняя бабка. Шпиндель | |||

| Резьбовой конец шпинделя, мм | М36 х 4,5 | М36 х 4,5 | М45 х 4,5 |

| Диаметр стандартного патрона, мм | 100 | 100 | 125 |

| Диаметр сквозного отверстия в шпинделе, мм | 16 | 18 | |

| Наибольший диаметр прутка, мм | 15 | 12 | |

| Конус Морзе шпинделя | №2 | №3 | №3 |

| Число ступеней частот прямого вращения шпинделя | 6 | 6 | 8 |

| Частота прямого вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60,90, 130, 190, 350, 500, 730, 1000 |

| Торможение шпинделя | нет | нет | нет |

| Блокировка рукояток | нет | нет | нет |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 300 | 300 | 260 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,5 | 0,25 | 0,25 |

| Наибольшее поперечное перемещение суппорта, мм | 100 | 100 | |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Наибольшее перемещение резцовых салазок, мм | 50 | 85 | 85 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Угол поворота резцовых салазок, град | ±45° | ±45° | ±40° |

| Число ступеней продольных подач суппорта | 3 | 3 | 6 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,08; 0,1; 0,12 | 0,08; 0,1; 0,12 | 0,1; 0,12; 0,16; 0,20; 0,24; 0,32 |

| Пределы рабочих поперечных подач суппорта, мм/об | нет | нет | нет |

| Количество нарезаемых резьб метрических | 3 | 3 | 6 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 |

| Пределы шагов нарезаемых резьб дюймовых | нет | нет | нет |

| Пределы шагов нарезаемых резьб модульных | нет | нет | нет |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет |

| Задняя бабка | |||

| Конус Морзе задней бабки | №2 | №2 | №2 |

| Наибольшее перемещение пиноли, мм | 65 | 65 | 65 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 1,0 | 1,1 | 1,1 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1440 х 470 х 1020 | 1100 х 470 х 110 | 1050 х 535 х 1200 |

| Масса станка, кг | 280 | 300 | 400 |

Список литературы:

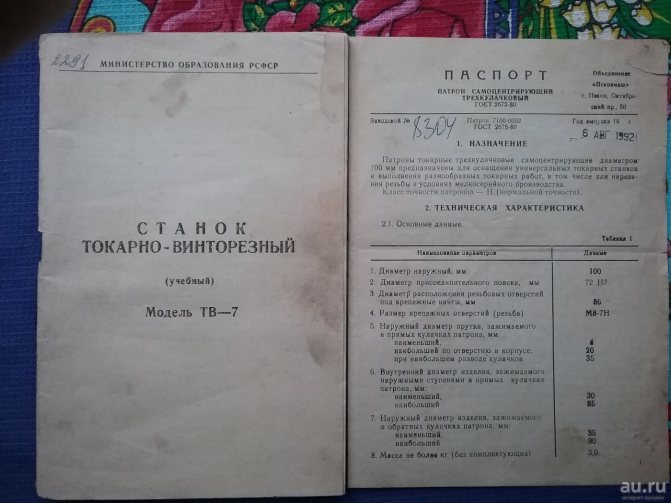

Станок токарно-винторезный (учебный), модель ТВ-7. Паспорт, 1988

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Локтева С.Е. Станки с программным управлением, 1986

Модзелевский А. А., и др. Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Технология ремонта токарного станка. Ремонт направляющих станины и суппорта

- Технология ремонта токарного станка. Ремонт передней и задней бабки

- Ремонт шпинделя токарного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник токарных станков

- Заводы производители токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

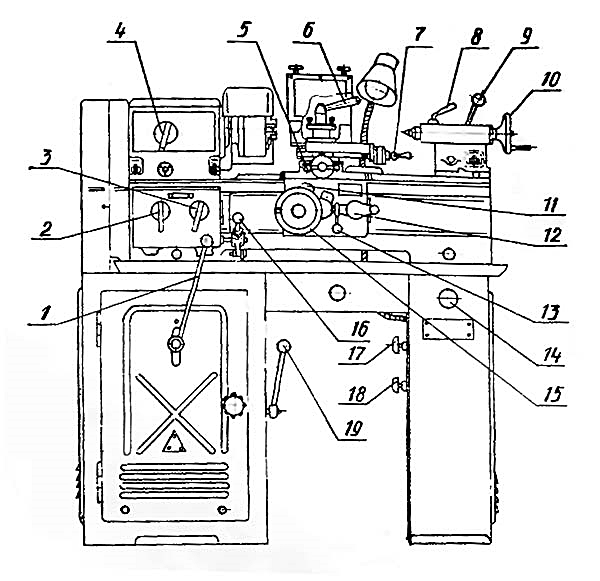

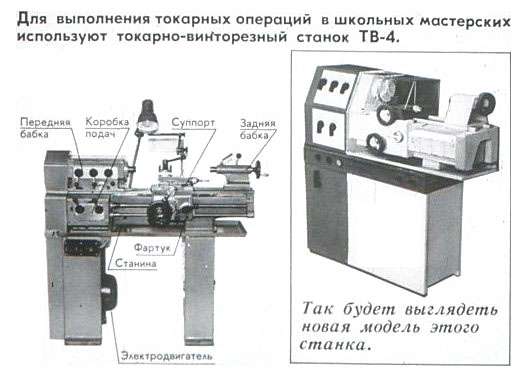

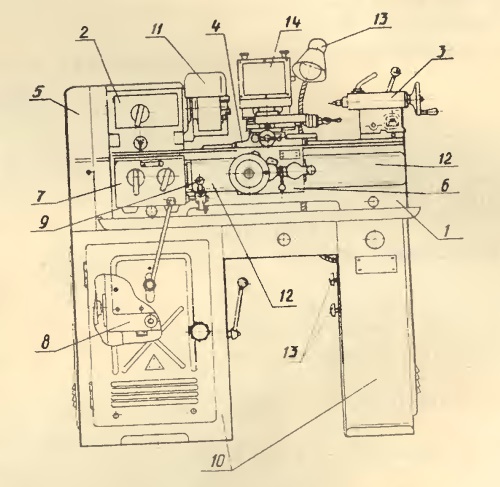

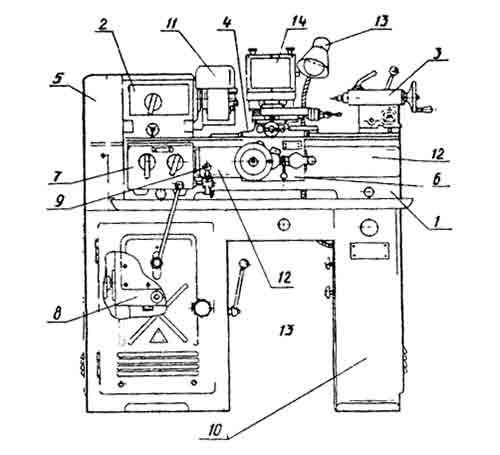

Рисунки и описание устройства

Основой всего станка является станина. Она коробчатой формы с двумя призматическими направляющими. Передняя направляющая, перемещает каретку, а задняя – упорную бабку. Спереди станины расположен ходовой винт и рейка.

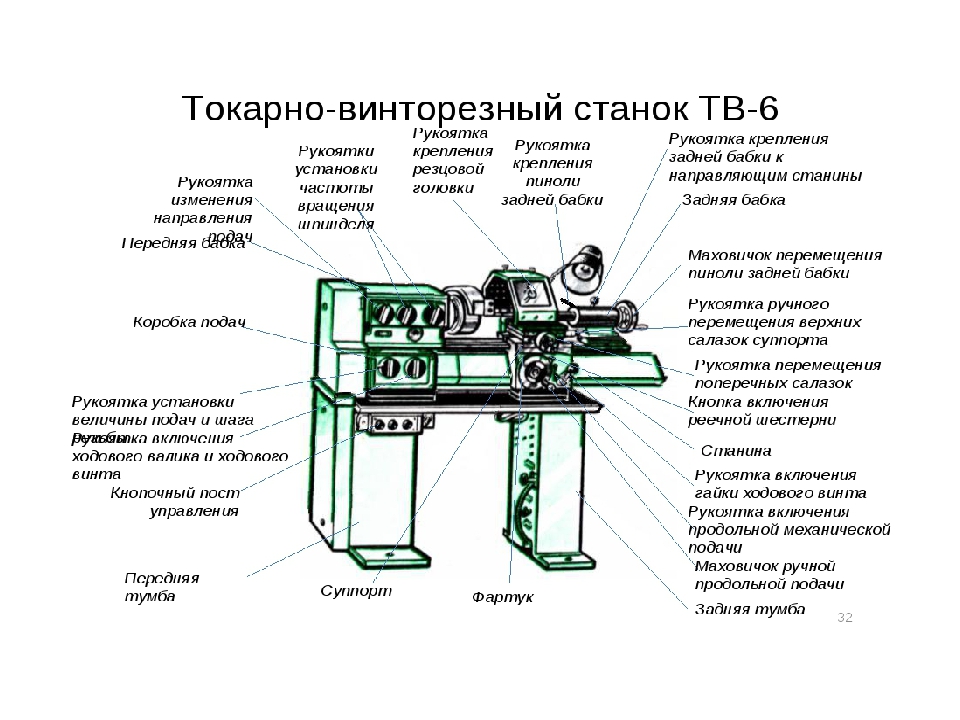

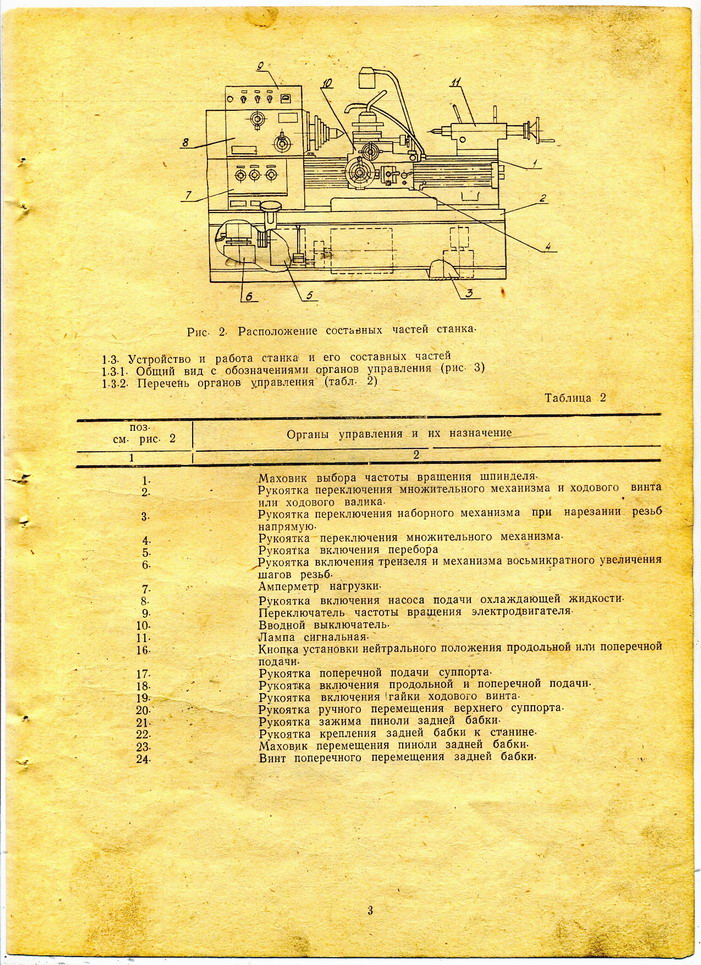

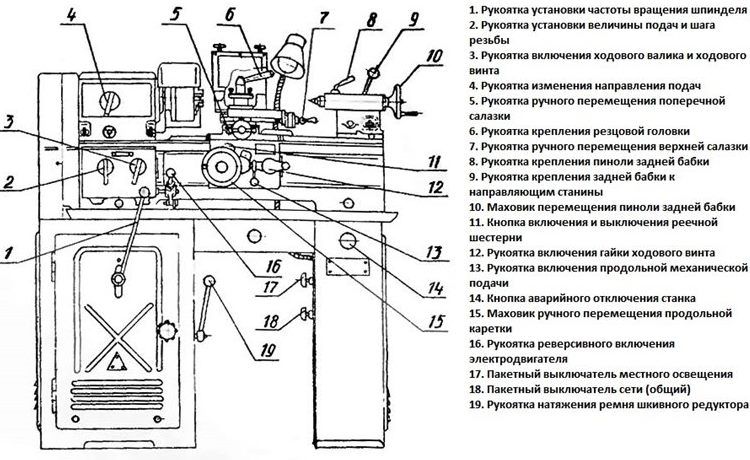

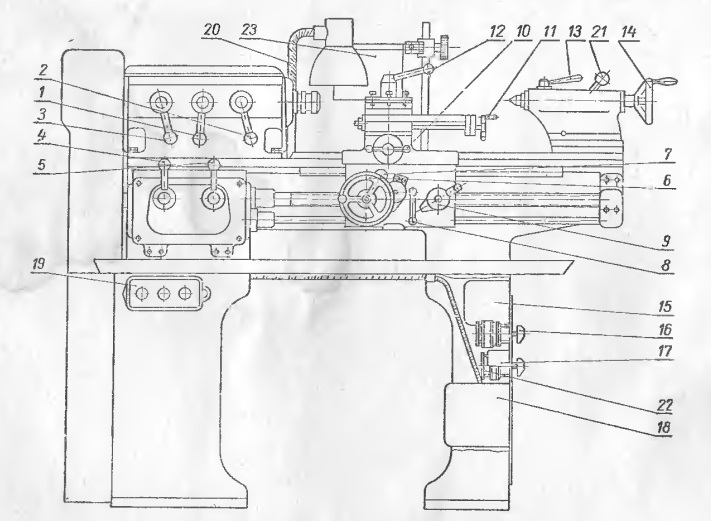

Расположение органов управления

К органам управления токарно-винторезного станка относятся:

- рукоятки по установке чисел оборотов шпинделя;

- рукоятка нарезания левой и правой резьбы;

- изменение направления передач;

- рукоять переключения ходового валика;

- рукоять увеличения продольной механической подачи;

- приспособление для перемещения поперечной салазки;

- маховик для перемещения продольной каретки.

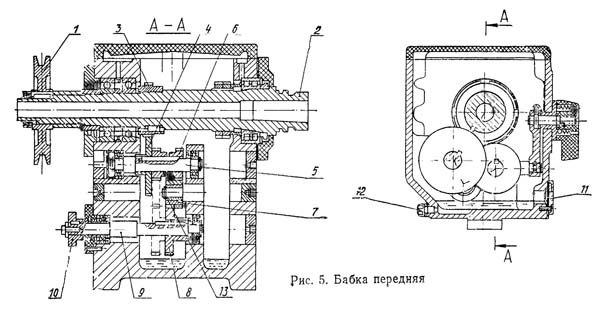

Шпиндельная бабка

Это основной и главный функционирующий элемент любого токарно-винторезного станка. Деталь внешне представляет собой корпус из чугуна, куда входит шпиндель и коробка скоростей. Передает элемент вращения от электродвигателя к обрабатываемой заготовке.

Передняя шейка шпинделя вращается в двух упорно-радиальных подшипниках, в то время как задняя – только в радиальном. Чтобы у мастера была возможность регулировать напряжение оси на шпинделе имеются две гайки.

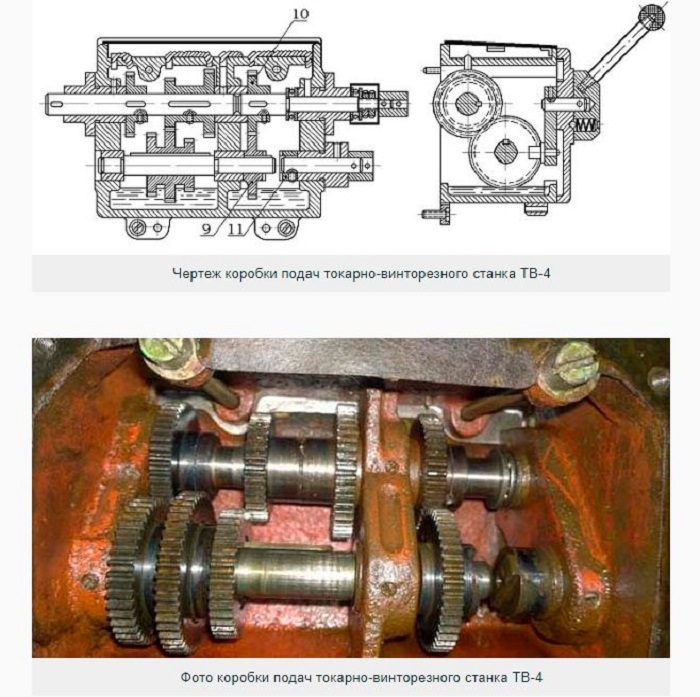

Коробка подач

Эта конструкция получает движение от самой коробки скоростей с помощью шестерен передаточного механизма. Конструкция данной детали позволяет получить метрическую резьбу с шагом 0.8, 1.0, 1.25 мм. Также можно получить продольную подачу суппорта в этих же пределах, на один оборот шпинделя.

Спереди на крышке коробки подач находится рукоять, при помощи которой регулируются резьбы и подачи. В конструкции коробки подач данной модели исключается возможность одновременного вращения ходового винта и ходового валика.

Чтобы смазывать механизм коробки подач в конструкции существует корыто для заливки масла

Во время эксплуатации важно следить, чтобы в этом корыте всегда присутствовало небольшое количество масла для смазки

Фартук

При помощи фартука есть возможность осуществлять продольную механическую и ручную передачи от ходового валика и винта. Для ручной передачи необходимо повернуть маховик, а для механической – повернуть рукоять, которая запускает кулачковую муфту.

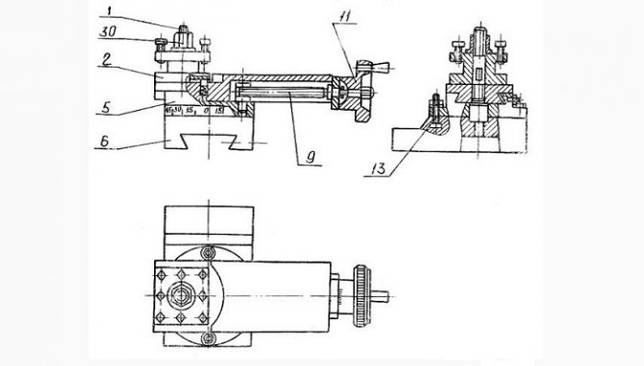

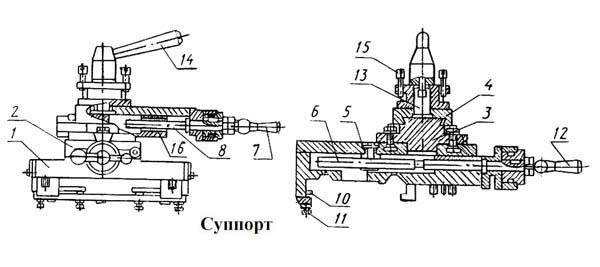

Суппорт

Эта деталь конструкции необходима для закрепления и перемещения резца. В данном варианте оборудования он снабжен четырьмя салазками.

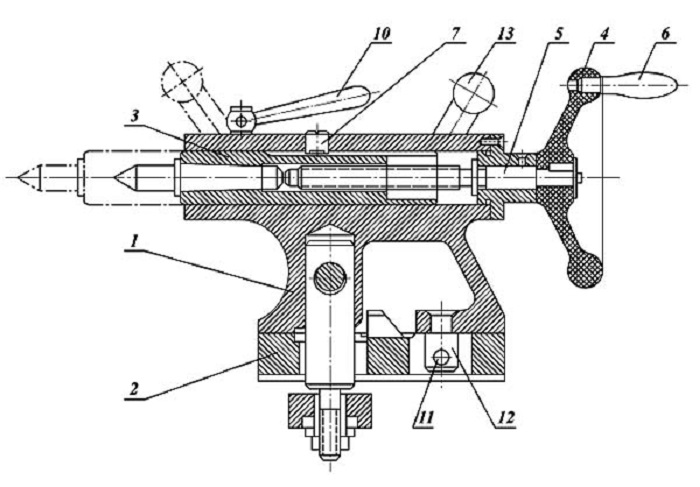

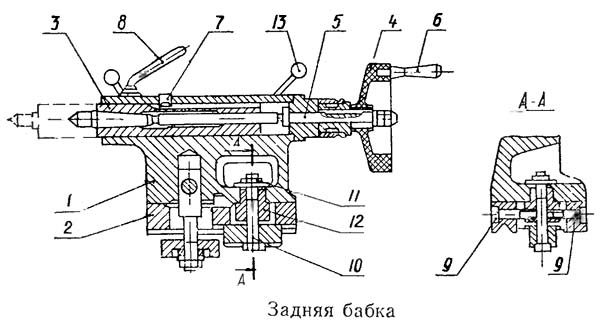

Задняя бабка

Это упорная бабка, которая расположена на основании и закрепляет второй конец детали при обработке. Пиноль упорной бабки имеет коническое отверстие. В него входит упорный центр или любой другой инструмент, необходимый в данный момент для обработки заготовки.

2 Обзор станков ТВ — отличия, технические характеристики

Первым серийно производившимся школьным токарным станком является модель ТВ-2. Данный агрегат имеет три подачи и способен нарезать три типа резьбы. ТВ-2 выполнялся в двух модификациях — крупногабаритной (с литой крышкой передней бабки) и компактной, с штампованной крышкой.

ТВ-2

Технические характеристики ТВ-2:

- высота центров — 100 мм;

- диаметр обработки над суппортом — 100 мм;

- ход суппорта: продольный — 250, поперечный — 100 мм;

- класса шпинделя — КМ2, диаметр отверстия — 15 мм.

Агрегат ТВ-2 комплектовался электроприводом мощностью 500 Вт с частотой вращения шпинделя 900 об/мин.

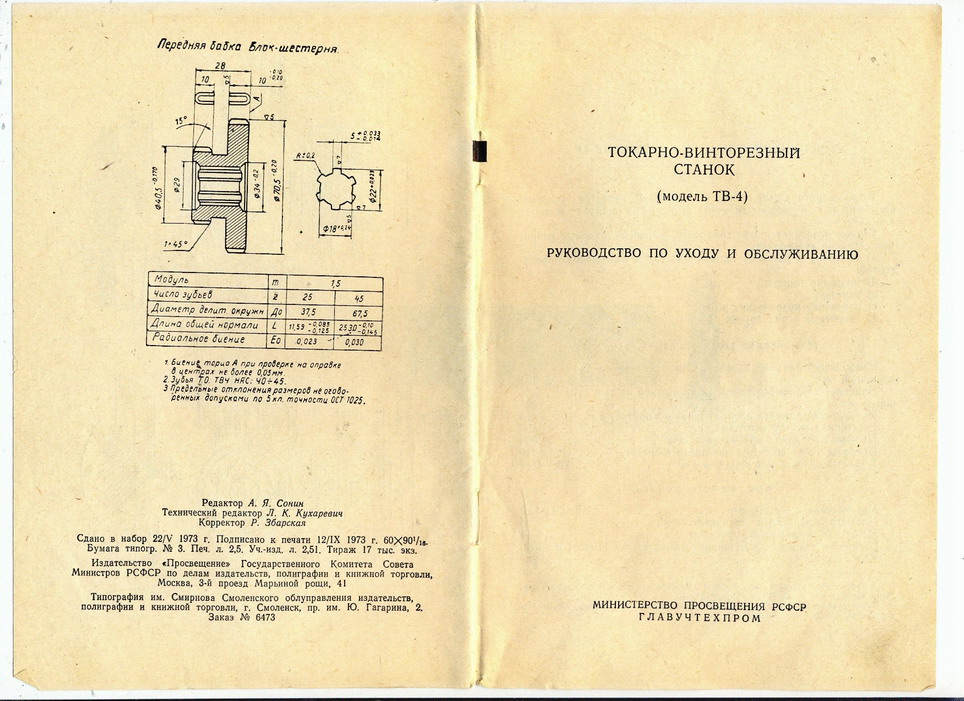

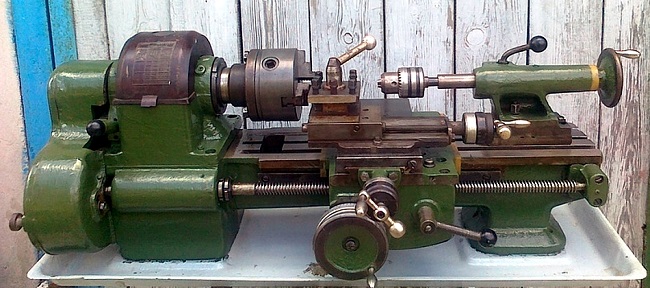

ТВ-4

Более современной моделью являлся модернизированный токарно-винторезный станок ТВ-4, который имел идентичную компактной версии ТВ-2 конструкцию, но отличался в плане технических характеристик. Токарный станок ТВ-4 производится и в наше время, поставками на рынок данной модели занимается завод промышленного оборудования «МАСГО» (г. Ростов).

Токарно-винторезный станок ТВ-4 — технические характеристики:

- высота центров — 108 мм, расстояние между центрами — 350 мм;

- диаметр обработки над суппортом — 100 мм;

- ход суппорта: продольный — 300, поперечный — 100 мм;

- класса шпинделя — КМ2, диаметр отверстия — 16 мм.

ТВ-4 отличается от предшественника увеличенной до 600 Вт мощностью двигателя, максимальная частота вращения шпинделя в нем возросла до 1500 об/мин. Всего предусмотрено 6 фиксированных скоростей — на 710, 500, 375, 230, 160 и 120 об/мин.

ТВ-6

Следующей модификацией, производство которой началось в 1970 году, являлся токарно-винторезный станок ТВ-6. Данный агрегат является практически полной копией ТВ-4 за исключением мелких деталей — удлиненных карболитовых ручек, и наличия электрощита на правой тумбе, тогда как в ТВ-4 электрощит отсутствовал, а переключатели и пускатели располагались в расположенном над мотором металлическом ящике. Технические характеристики в ТВ-6 потерпели минимальные изменения — мощность привода увеличилась до 1.1 кВт, а частота вращения шпинделя снизилась до 1410 об/мин.

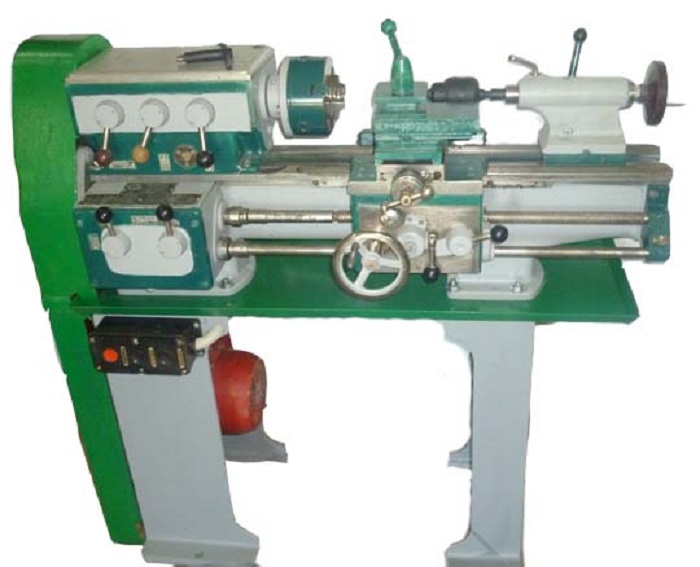

Отреставрированный ТВ-7

Токарный станок ТВ-7 имеет серьезные отличия от 6-ой версии токарного агрегата. В нем убрали 2 рукоятки на передней бабке — переключать скорости необходимо посредством изменения положения ремня, и расширили функциональность устройства, станок получил возможность делать 6 типов резьбы и обзавелся тремя дополнительными шагами подачи.

Технические характеристики:

- высота центров — 120 мм, расстояние между центрами — 330 мм;

- диаметр обработки над суппортом — 100 мм;

- ход суппорта: продольный — 300, поперечный — 110 мм;

- класса шпинделя — КМ3, диаметр отверстия — 18 мм;

- подачи: 0.1, 0.12, 0.16, 0.2, 0.24, 0.32.

Мощность привода осталась неизменной — 1.1 Вт, однако обороты уменьшились до 920 об/мин. На сегодняшний день выпускается усовершенствованная модификация — станок ТВ 7М, с частотой вращения в 1410 об/мин.

ТВ-16

Наиболее распространенной версией оборудования серии ТВ был токарно-винторезный станок ТВ16, являющийся компанией чехословацкого агрегата TOS MN-80. Единственным отличием между ними были посадочные гнезда в резцедержателе — в оригинале предусмотрены квадратные отверстия, а в отечественном аналоге стандартные пазы.

Токарный станок ТВ-16 имеет следующие характеристики:

- высота центров — 90 мм, расстояние между центрами — 330 мм;

- диаметр обработки над суппортом — 160 мм;

- ход суппорта: продольный — 260, поперечный — 100 мм;

- класса шпинделя — КМ3, диаметр отверстия — 18 мм;

- подачи: от 0.01 до 0.5 (19 позиций).

На сегодняшний день данная модель не производится, в продаже можно найти бывшие в эксплуатации агрегаты стоимостью 30-40 тыс. рублей, либо подобрать новые станки, подходящие по характеристикам.

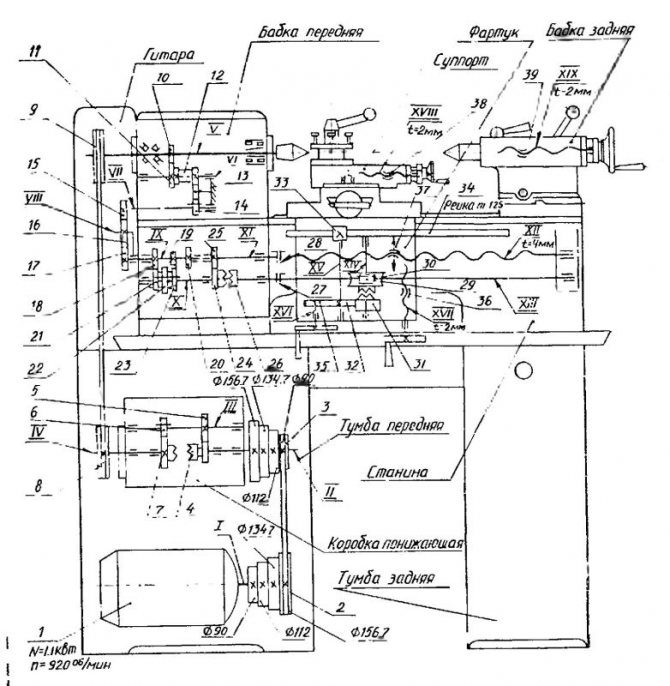

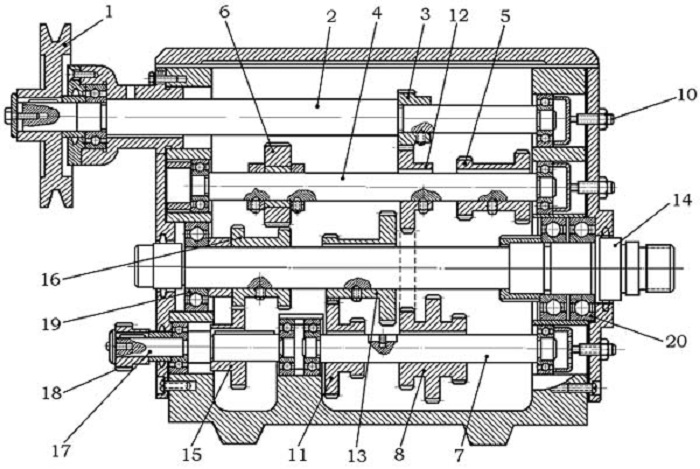

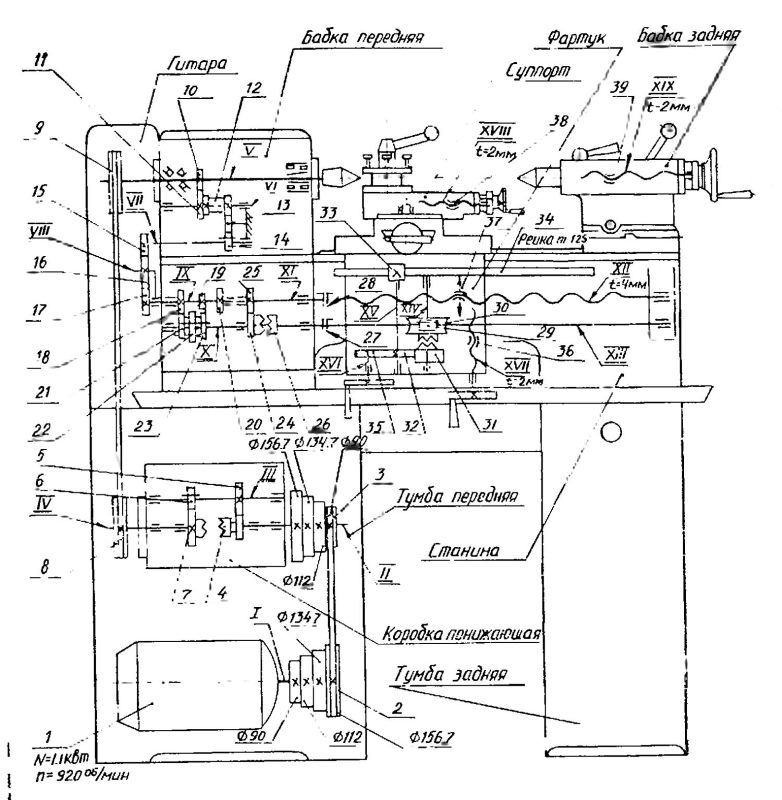

Схема станка ТВ-7. Токарного. Кинематическая

Кинематическая схема – это графическая схема отображения рабочих узлов и блоков механизма конструкции. Принципиальная кинематическая схема показывает последовательность передачи движения от двигателя через промежуточный механизм к рабочим органам изделия и их взаимосвязь. В кинематических схемах изображают конкретно только те элементы сборочной конструкции, которые принимают участие в передаче движения, к ним относятся промежуточные шестерни, ходовые тяги и фиксаторы, валы, шкивы приводов, муфты и др. Конструкцию какого либо сборочного механизма, имеющей движущие части, наносят в виде графики на схему сплошными линиями, чередующимися пунктиром, соответственно маркируя каждый элемент цифрами с последующей расшифровкой. Существуют пространственные кинематические схемы механизмов, которые изображают обычно в виде развернутых схем. Они получаются путем совмещения всех осей в одной плоскости с последующим проецированием на плоскость. Такие схемы позволяют уяснить последовательность передачи движения. На кинематической схеме допускается отображать отдельные элементы схем другого вида, непосредственно влияющие на ее работу, например, электрические. Читать кинематическую схему начинают от двигателя, являющегося источником движения всех деталей механизма. Устанавливая последовательно по условным обозначениям каждый элемент кинематической цепи, изображенный на схеме, выявляют его назначение и характер передачи движения.

| < Предыдущая | Следующая > |

|---|

Похожие материалы:

- ELL 12XXX. Электропривод. Паспорт, Руководство, Инструкция, Описание, Характеристики.

- ELL 4XXX. Электропривод. Паспорт, Руководство, Инструкция, Описание, Характеристики.

- Чертеж. ИР800ПМФ4. Горизонтально-расточной станок. Коробка скоростей. Кинематическая схема

- Чертеж. ВСЗ-64М. Вертикально-Фрезерный станок. Кинематическая схема

- 2431. Координатно-расточной станок. Паспорт, Характеристики, Схема, Руководство

Следующие материалы:

- 3Б722. Плоскошлифовальный станок. Паспорт, Характеристики, Схема, Руководство

- 1516. Токарно-карусельный станок. Паспорт, Характеристики, Схема

- 1512. Токарно-карусельный станок. Паспорт, Характеристики, Схема

- 3Л722В. Плоскошлифовальный станок. Паспорт, Характеристики, Схема, Руководство

- 3Л722А. Плоскошлифовальный станок. Паспорт, Характеристики, Схема, Руководство

Предыдущие материалы:

- HAAS SL-40. Токарно-револьверный станок. Паспорт, Характеристики, Схема, Руководство

- HAAS SL-30. Токарно-револьверный станок. Паспорт, Характеристики, Схема, Руководство

- HAAS SL-20. Токарно-револьверный станок. Паспорт, Характеристики, Схема, Руководство

- HAAS SL-10. Токарно-револьверный станок. Паспорт, Характеристики, Схема, Руководство

- 1А62. Токарно-винторезный станок. Паспорт, Характеристики, Схема, Руководство, Альбом

Назначение главных узлов агрегата

Станина направляет продольно движения салазок суппорта и заднюю бабку вдоль оси токарного агрегата. Она установлена на основании. Понижающая коробка позволяет изменять количество оборотов передней бабки.

Коробка подач предназначена для выбора скорости движения фартука. Благодаря фартуку можно выполнять механическую и ручную продольную подачу суппорта.

Суппорт фиксирует и подаёт металлорежущие инструменты в поперечном и продольном направлениях.

Передняя бабка служит для фиксации и поддержания обрабатываемой заготовки и передачи ей вращения. Она установлена на станине слева.

Задняя бабка поддерживает второй конец обрабатываемого элемента и фиксирует метчики, свёрла, развёртки и зенкеры.

Узел под названием гитара предназначен для сообщения вращательного движения от шпинделя передней бабки коробке подач.

Особенности эксплуатации, паспорт

Своевременный уход за устройством поможет сохранить его дольше в презентабельном виде. Потребуется меньше затрат на замену деталей

В инструкции по эксплуатации ясно прописано, что, главное обращать внимание на соблюдение мер безопасности

Уход

Станки этой модели требуют осмотра и очищения от металлической стружки после работы за ним.

Важно!

Особенно тщательно нужно счищать стружку с деталей, которые определяют направление передвижки. Они находятся на корпусе и суппорте.. После проведения работ важно их тщательно смазать

Качество получившихся деталей, время эксплуатации станков определяется в основном грамотным уходом и бережным отношением

После проведения работ важно их тщательно смазать. Качество получившихся деталей, время эксплуатации станков определяется в основном грамотным уходом и бережным отношением

Как работать за ним?

При работе со станком важно соблюдать технику безопасности. Перед работой обязательно нужно надевать специальную одежду

Оборудование должно быть крепко закреплено и нужно это проверять.

В качестве подставки нужно использовать деревянную решётку, предварительно крепко её закрепив. Необходимо применять только те резцы, у которых правильная заточка.

Смазка

Все главные части должны быть тщательно промазаны смазкой, особенно тщательно нужно промазывать детали, которые двигаются. Сделать это достаточно легко за счёт шестерни, погружаемой в масло. Это позволяет аккуратно перенести капли на другие элементы. Чтобы наблюдать за уровнем масла существует «глазок».

Конструктивные особенности станка

Внешний вид

Станок предназначен для обработки заготовок из различных сортов стали, цветных металлов методом вращения. Дополнительно с его помощью можно выполнять операции по резанию без предварительного нагрева детали.

Отличия этой модели заключаются в конструкции передней бабки и механизма коробки скоростей. Изменение режима работы происходит с помощью переброски ремней по шкивам валов (ведомого и ведущего). Это осуществляется при включении пониженной передачи. Благодаря этому в функционале оборудования добавились три дополнительные подачи и возможность нарезать три резьбы метрического типа.

Для понимания конструктивных особенностей агрегата следует изучить его узлы и характеристики:

- станина. Является базовым компонентом, на который устанавливаются остальные элементы. Изготовлена из чугуна методом литья, для монтажа узлов предусмотрены ниши и защитные дверцы;

- передняя бабка. Предназначена для фиксации и изменения положения обрабатываемой заготовки. Она же передает последней вращательное движение. Для привода есть коробка передач, которая соединена со шкивом шпинделя;

- понижающая коробка. С ее помощью происходит увеличение вариантов оборота шпинделя. Она монтируется на общей салазки вместе с электродвигателем. Для контроля уровня масла на передней части корпуса имеется соответствующий указатель;

- коробка передач. Она необходима для передачи вращения конструкции фартука. Таким образом происходит формирование резьбы;

- суппорт. На нем расположен резцедержатель. Этот механизм предназначен для изменения положения резца относительно вращающейся заготовки.

Задняя бабка имеет стандартную конструкцию. Она нужна для фиксации обрабатываемой детали. Также в нее могут устанавливаться сверлильные патроны, развертки и т.д. Во время работы необходимо следить, чтобы пиноль задней бабки и ось шпинделя совпадали.

Плюсы и минусы

Исходя из вышеописанного, можно выделить главные преимущества этого станка. Во-первых, этот станок не только токарный, он также является винторезным оборудованием.

Это означает, что на нём разрешается проводить все основные виды работ по механической отделке металла и ещё нарезать резьбы при помощи ходового винта. Станок ТВ-7 очень тяжёлый, что указывает на его устойчивость и пониженную вибрацию. Всё это понижает риск получения травм. К другим плюсам относится:

- Высокая мощность главного привода.

- Число ступеней вращения шпинделя большое.

- Высота центров понята.

- Метрическая резьба состоит из 6 шагов.

- Наличие двухскоростной понижающей коробки.

- На конце шпинделя большой диаметр резьбы.

- Размеры корпуса достаточно компактные. То позволяет размещать оборудование в помещениях даже с маленькой площадью.

У токарного станка есть и минусы:

В сравнении с предыдущими моделями, на ТВ-7 расстояние между центрами, наоборот уменьшено.

Перечень основных узлов

Станина токарного станка ТН-1М не имеет стоек, вместо них низкие широкие ножки. Основные узлы такие же, как крупных напольных токарно-винторезных станков:

- передняя – шпиндельная бабка;

- гитара;

- электропривод;

- суппорт;

- подвижная и неподвижная резцедержки;

- задняя бабка;

- подвижная резцедержка вмонтирована в каретку, и перемещается вместе с суппортом.

Цепь привода главного движения

Крутящий момент передается шпинделю от двигателя через клино-ременную передачу. Изменение скорости осуществляется перекидыванием ремня на нужный шкив, включая промежуточные. Всего частот вращения 9. Таблица переключений находится на корпусе передней бабки.

Цепь привода подач

Со шпинделя вращение передается на ходовые винты, проходящие вдоль станины. В фартуке крутящий момент превращается в поступательное движение суппорта. Первый вал используется для подачи во время обычного точения. Для нарезки резьбы используется второй вал. Изменение направления движения суппорта производится переключением зацепления на разные шестерни – одну и пару.

Кинематическая цепь револьверной головки

Перемещение револьверной головки ручное, осуществляется вращением штурвала, связанного валом с шестерней. Зубчатая рейка/. По которой она ездит, жестко закреплена на салазках. Барабан имеет 6 винтовых пазов, с помощью которых фиксируется барабан с инструментальным диском.

С маховичка через винт осуществляется перемещение подвижной резцедержки.

Неподвижная резцедержка

Неподвижная резцедержка перемещается механическим способом – продольно вместе с суппортом. Вручную движется в поперечном направлении.

Кинематическая цепь задней бабки

В торце задней бабки имеется маховичок. При вращении его вручную. Перемещается в корпусе задней бабки пиноль.

Важно!

В модели станка Н-1М, имеющем круглую направляющую, задняя бабка не снимается.

Это интересно: Клещи для обжима наконечников проводов: обжимной инструмент — виды, особенности, выбор

Конструкция станка

Конструктивно он состоит из:

- станины;

- двух тумб;

- двух бабок;

- суппорта.

Станина является основой станка. Она обеспечивает взаимное расположение всех его элементов и их закрепление. Литая станина расположена на двух тумбах. В левой тумбе размещён электродвигатель и понижающая коробка скоростей. На валах электродвигателя и коробки размещено по 4 шкива разного диаметра: от меньшего к большему. Причём шкив большего диаметра располагается у корпуса коробки, а у двигателя — наоборот.

В сравнении с предыдущей моделью, в устройстве станка ТВ-7 понижение скоростей осуществляют путём передвижения ремня на другую пару шкивов. Это обеспечивается рукояткой, размещённой справа на тумбе. Тем самым обеспечивается получение 4 скоростей.

В коробке скоростей размещены две пары шестерён. Ручная настройка скоростей обеспечивается рукояткой на лицевой стороне тумбы. Она обеспечивает переключение муфты, что позволяет увеличить количество скоростей до 8. Отличительной особенностью станка ТВ-7 является отсутствие рукояток на передней бабке для установки нужных чисел оборотов шпинделя.

Внешний вид станка ТВ-7

В правой тумбе размещены компоненты электросхемы с выводом на лицевую часть тумбы кнопки аварийного (экстренного) отключения оборудования. Это позволяет наставнику отключить станок при неправильных действиях ученика. На боковой части размещены кнопки включения станка в сеть и освещения.

Суппорт и задняя бабка установлены на направляющих станины. Разница в их установке заключается в том, что суппортом используются внешние направляющие (призматическая и плоская), а бабкой — внутренние. На суппорте размещена лампа освещения с защитным абажуром.

В конструкции ТВ-7 предусмотрены защитные элементы, предохраняющие учеников от повреждения их стружкой. К ним относится щиток над патроном и прозрачный экран на суппорте, опускаемый над зоной обработки детали. Эти устройства относятся к элементам техники безопасности.

Кинематическая схема токарного станка ТВ-7

Передняя бабка

Её конструкция обеспечивает размещение:

- шпиндельного узла;

- гитары;

- коробки подач.

Передняя бабка ТВ-7 предусматривает закрепление на шпинделе патрона или планшайбы, установку центра. Вращательное движение шпинделю обеспечивают два клиновидных ремня от шкива коробки скоростей. Шпиндель стоит на двух опорах, оснащённых подшипниками. Выбор был остановлен на радиально-упорных подшипниках. Они обеспечивают свободное вращение шпинделя и точность изготовления детали.

Передняя бабка токарного станка ТВ-7

Гитару используют для настройки параметров нарезаемой метрической резьбы. Шестерни гитары получают вращение от шпинделя и передают его на главный вал коробки подач.

Подбор величины подачи и нарезаемой резьбы осуществляют, глядя на шильдик, размещенный на одноименной коробке. Это является инструкцией по выбору значений подач.

Суппорт

Он используется для крепления различного инструмента и передвижения его относительно заготовки по направляющим с заданными величинами подач. Инструмент крепится в резцедержателе, размещенном в верхней части суппорта. Он может перемещаться вручную вдоль и поперёк по направляющим при помощи рукояток. Величину перемещения резцедержателя можно отследить по нониусам.

Резцедержку можно поворачивать относительно оси на величину 40⁰ в каждую из сторон. Для этого откручивают рукоятку, находящуюся над ней. После поворота её снова фиксируют.

Суппорт токарного станка ТВ-7

К суппорту прикреплён фартук, который обеспечивает его подачу механическим путём с использованием ходового вала или винта. Для обеспечения лучших условий вращения они установлены в узлах, использующих подшипники. Механическая подача включается при подсоединении:

- маточной разъёмной гайки к ходовому винту;

- кулачковой муфты к ходовому валу.

Задняя бабка

Она используется для установки в пиноли инструмента и центров. При наличии центра уменьшается биение прутка и повышается точность изготовления детали. Цилиндрическая деталь получается при совпадении осей шпинделя и пиноли.

В отверстие с конусом Морзе №2 пиноли устанавливают цанги, патроны и другие устройства. Передвижение пиноли осуществляется маховиком с рукоятью. На пиноли предусмотрен шпоночный паз и фиксирующий винт, в виде шпонки, для предотвращения её от поворота при перемещении.

Задняя бабка токарного станка ТВ-7

Сверху бабки расположена рукоятка для закрепления пиноли. Фиксирование бабки обеспечивает рукоятка, расположенная на её корпусе.

Корпус задней бабки смещают относительно продольной оси, что позволяет получать на детали конические поверхности.