Нанесение размеров на чертежах шпоночных соединений

Подробности Категория: Шпоночные соединения Нанесение размеров на чертежах шпоночных соединений.

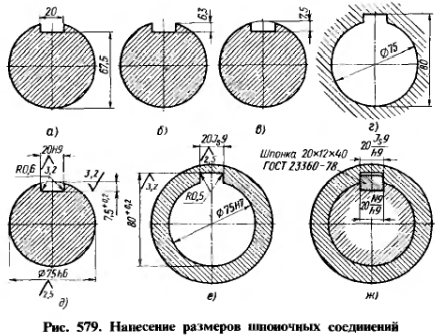

Применяют три способа нанесения размера глубины паза на валу: 1) от противоположной расположению паза крайней точки диаметра вала (рис. 579, а); 2) от ближайшей к пазу кромки цилиндрической поверхности вала (вид б); 3) от крайней точки диаметра, лежащей на оси симметрии паза (вид в). Последние два размера различаются на величину m, определяемую по формуле (135) или по рис. 568, б.

Наиболее правильна третья схема, непосредственно вытекающая из способов измерения глубины паза на исполненных деталях. Глубину паза на валах ответственного назначения измеряют микрометрическим глубиномером с призмой, базирующейся на цилиндрической поверхности вала (рис. 580, а). Глубина паза определяется как разность показаний глубиномера в положении, изображенном на рисунке, и на любом гладком участке поверхности вала.

Правильность размера контролируют наложением калибра на цилиндрическую поверхность вала (рис. 580, б).

Таким образом, в обоих случаях определяют глубину паза по отношению к диаметру вала.

Глубину паза в ступице правильнее всего определять размером от противоположной пазу точки диаметра (см. рис. 579, г), который легко проверить штангенциркулем или штихмасом.

На рис. 579 приведены примеры развернутого нанесении размеров на шпоночном валу (вид д), в ступице (вид е) и в сборе (вид ж).

Деревянные призматические шпонки

Деревянные призматические шпонки применяются для сплачивания брусьев составных балок. Деревянные призматические шпонки могут быть двух типов: поперечные (натяжные), волокна которых перпендикулярны к направлению сдвигающей силы, и продольные, волокна которых параллельны или близки к направлению сдвигающей силы.

Поперечные шпонки изготовляются из воздушно-сухого дуба с влажностью не более 15% и других твердых пород. Продольные шпонки могут осуществляться кроме того из воздушносухой сосны (с той же предельной влажностью).

Поперечные шпонки должны ставиться с плотной заклинкой в собранную и стянутую болтами конструкцию; при таком способе выполнения балок количество последовательно работающих шпонок не ограничивается. К применению рекомендуются поперечные натяжные шпонки из парных клиньев со скосом 1/6 – 1/10 .

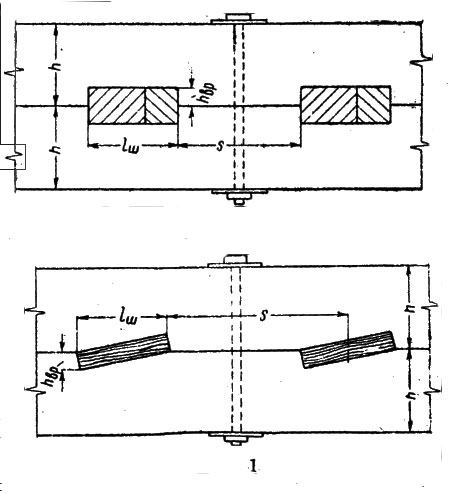

Деревянные продольные шпонки рекомендуется делать наклонными с обрезкой торцов под прямым углом к направлению волокон шпонки (рис. 1). При определении допускаемого напряжения смятия влияние угла наклона шпонок может не учитываться. Применение прямых (не наклонных) продольных шпонок целесообразно лишь при работе шпонок на знакопеременные усилия, а также в виде „колодок” при сплачивании элементов с зазором.

При эксплоатации конструкций необходимы периодическая подтяжка болтов и подклинка поперечных шпонок, что должно быть предусмотрено при проектировании.

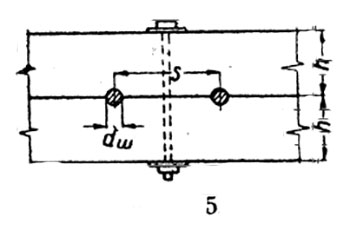

88. Отношение длины поперечной или продольной шпонки к глубине врезки (рис. 0, 1) должно быть:

lш / hвр >5

Наибольшая допустимая глубина врезки шпонки в брусья — 1/6 h, наименьшая.

90. Распор, вызываемый одной поперечной или продольной шпонкой, определяется по формуле:

вр Qш = Тш • hвр / l ш

где Тш — сдвигающее усилие, приходящееся на одну шпонку.

Распор шпонок должен быть воспринят болтами, стягивающими сплачиваемые брусья. При сплачивании элементов без зазоров болты ставятся в середине расстояний между шпонками и на концах брусьев.

При сплачивании элементов на колодках принимается около 1/2 высоты сечения элементов. Размеры колодок принимаются в зависимости от назначения конструкции.

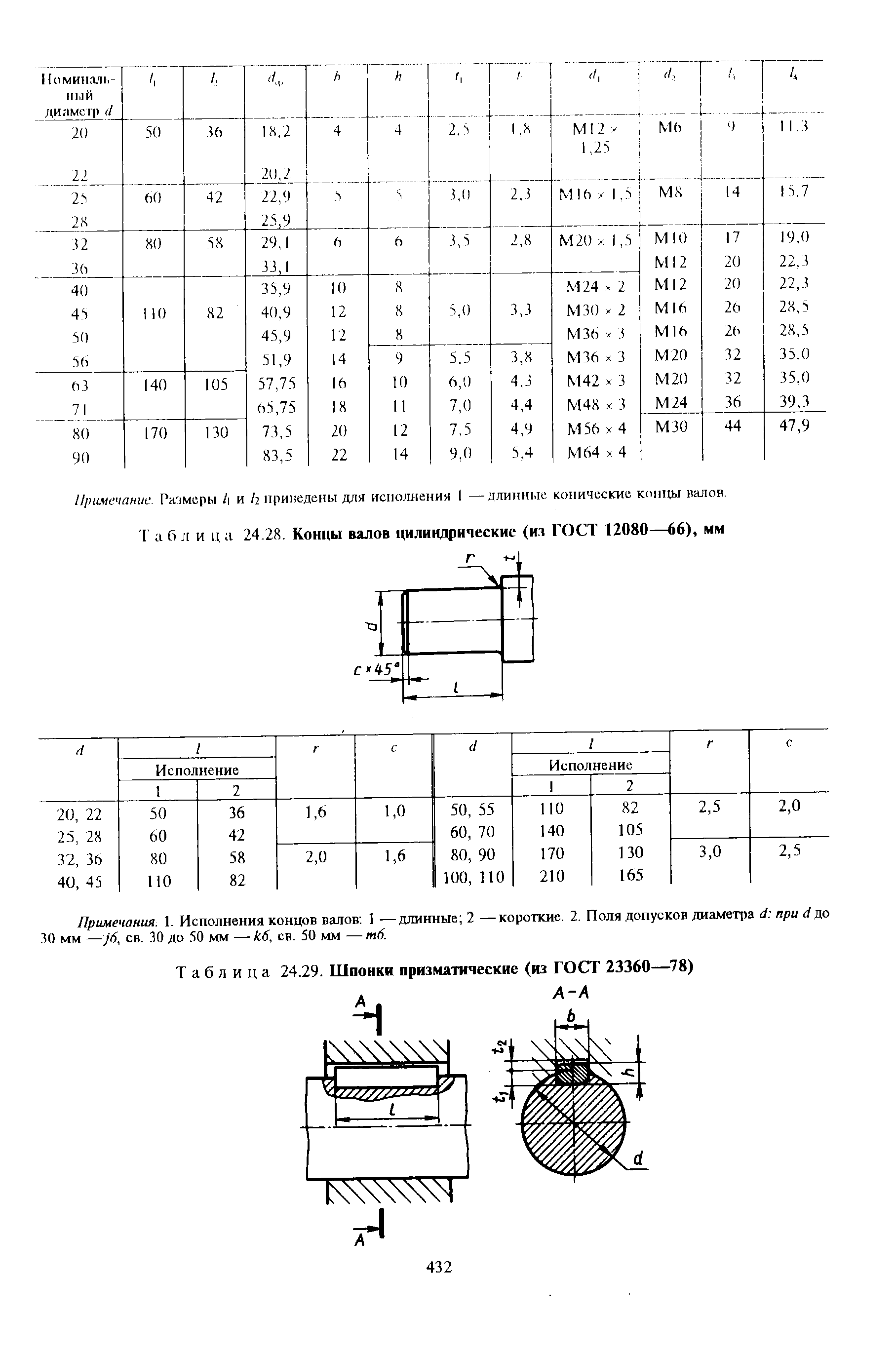

§ 33. Чертежи шпоночных и штифтовых соединений

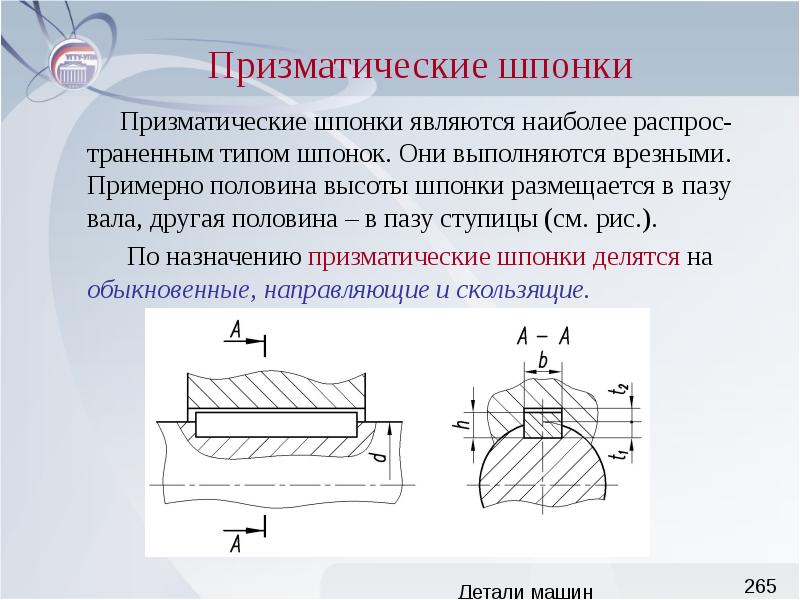

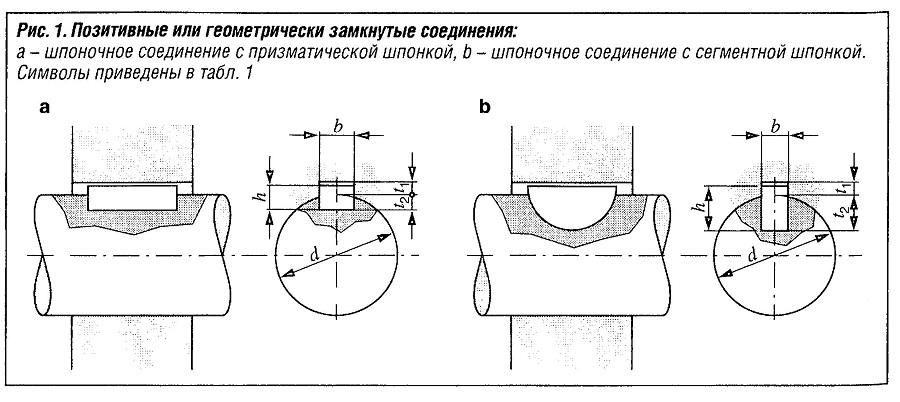

33.1. Изображение шпоночных соединений. Одно из наиболее распространенных разъемных соединений деталей — шпоночное (см. рис. 209).

Шпонка предназначена для соединения вала с посаженной на него деталью: шкивом, зубчатым колесом, маховиком и др.

Чтобы шкив вращался вместе с валом, в них прорезают пазы (шпоночные канавки), в которые закладывают шпонку.

Рис. 222. Детали шпоночного соединения

На рисунке 222 даны наглядные изображения деталей шпоночного соединения. Стрелками показано, как они соединяются. На наглядном изображении соединения призматической шпонкой (рис. 223) втулка показана в разрезе, чтобы ясно была видна шпонка. На полках линий-выносок нанесены цифры. Они соответствуют номерам, которые присвоены деталям.

Рис. 223. Соединение шпонкой

Чертежи деталей, входящих в соединение, приведены на рисунке 224, а сборочный чертеж — на рисунке 225. Заметьте, что на сборочном чертеже шпонка показана нерассеченной. Как вам известно, так поступают в том случае, когда секущая плоскость проходит вдоль сплошной (непустотелой) детали.

Рис. 224. Чертежи деталей шпоночного соединения

На чертеже соединения призматической шпонкой показывают небольшой промежуток — зазор между верхней плоскостью шпонки и дном канавки во втулке.

Рис. 225. Сборочный чертеж шпоночного соединения: 1 — вал; 2 втулка; 3 — шпонка

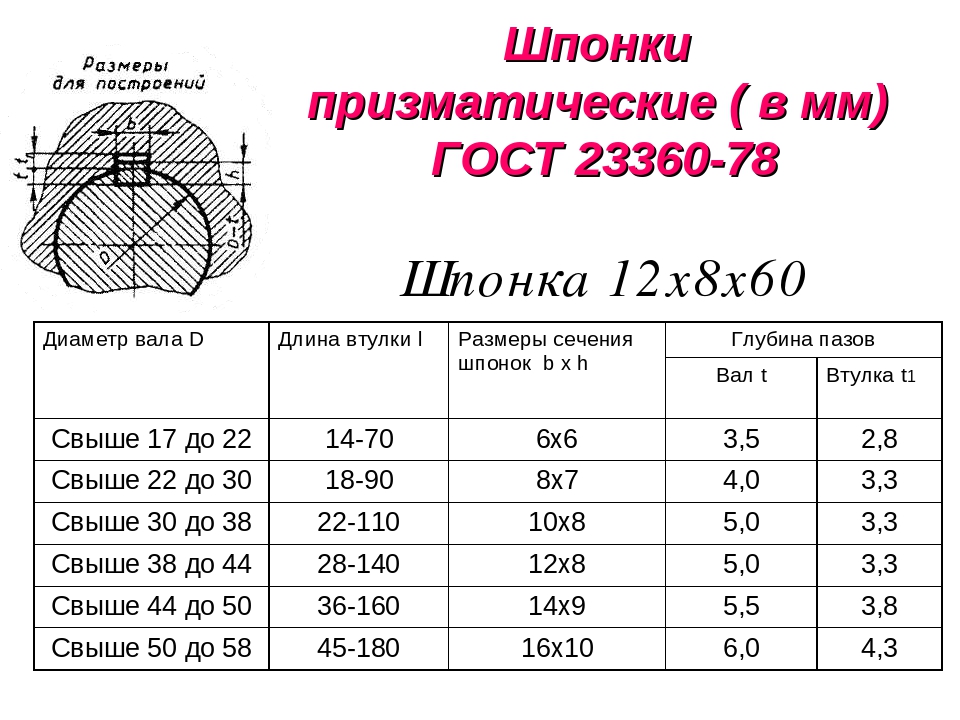

Каждая шпонка на сборочном чертеже имеет условное обозначение. Например, запись Шпонка 12х8×60 означает, что призматическая шпонка имеет следующие размеры: ширина 12 мм, высота 8 мм, длина 60 мм. Запись Шпонка сегм. 8×15 читают так: шпонка сегментная, толщина 8 мм, высота 15 мм. Так как размеры шпонок стандартизованы, то, следовательно, стандартизованы форма и размеры шпоночных канавок (пазов) на вале и во втулке. Выбирают эти размеры в зависимости от диаметра вала, входящего в соединение.

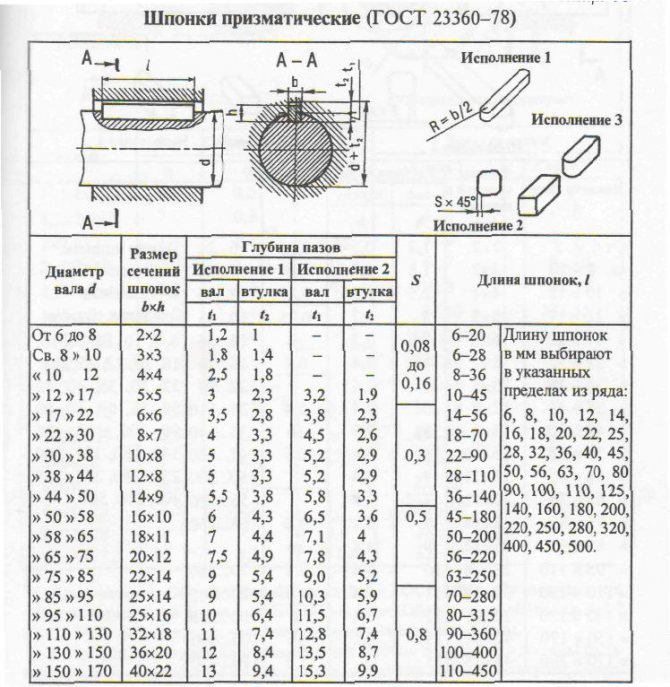

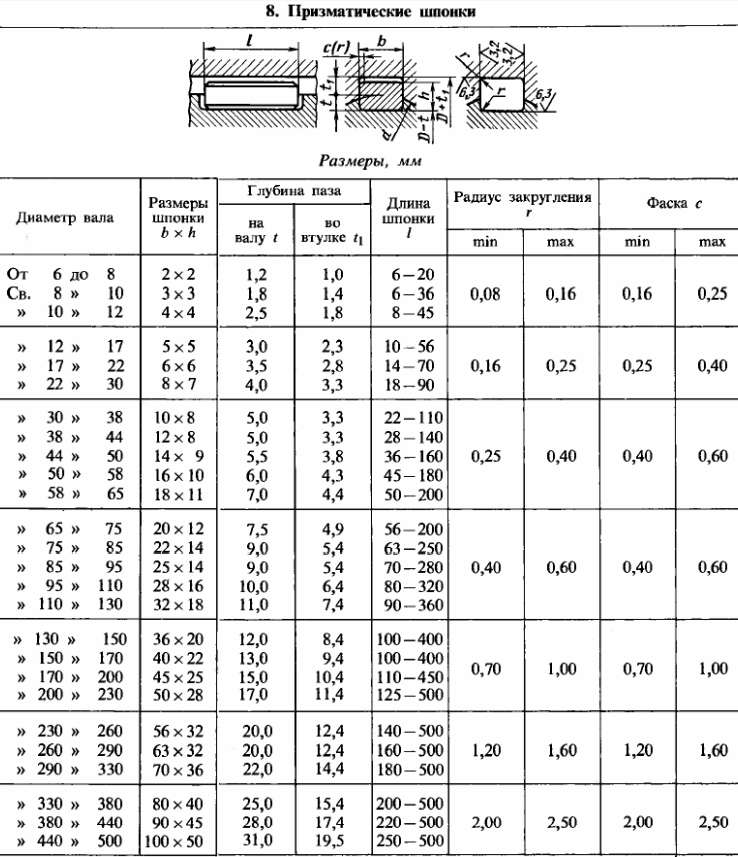

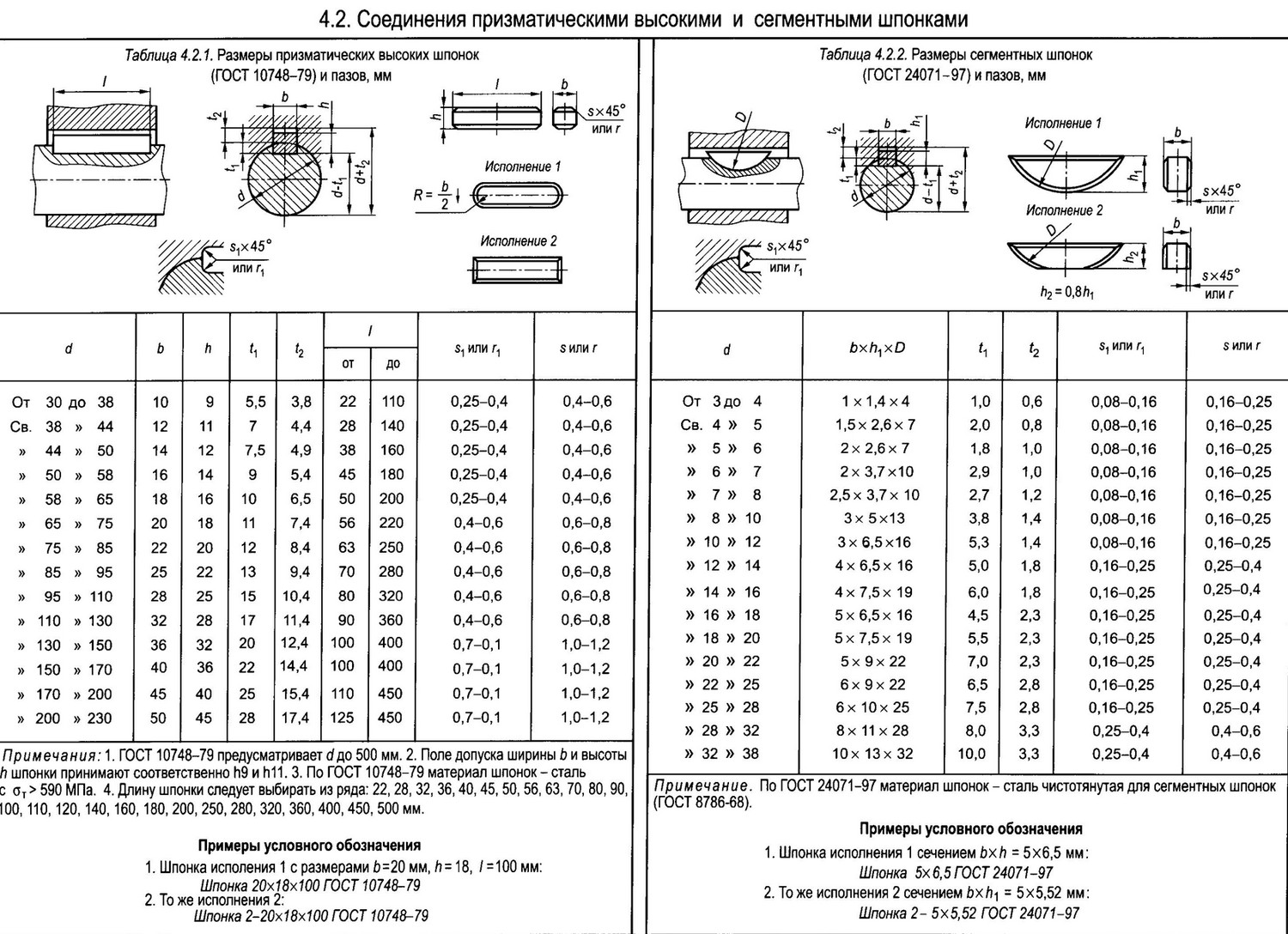

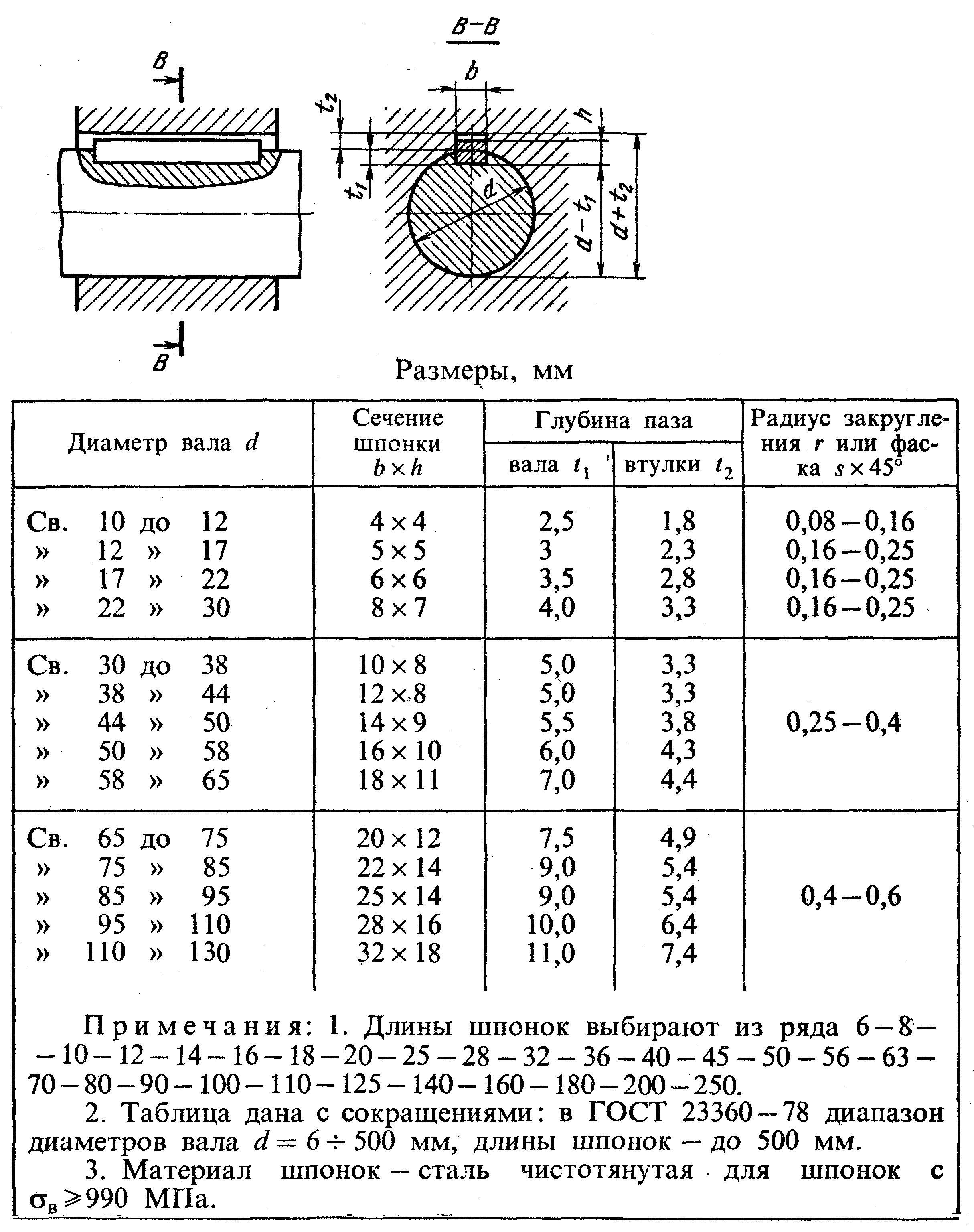

В таблице 4 (выписки из ГОСТ 23360—78) указаны диаметр D вала, соответствующие ему размеры шпонок (ширина b, высота h) и глубина шпоночных пазов (t для вала, t1 для втулки).

Таблица 4. Шпонки призматические (в мм)

Например, диаметр вала равен 18 мм. Пользуясь таблицей, находим размеры шпонки. Ее ширина б = 6 мм, высота h=6 мм. Длину шпонки l выбирают в необходимых пределах. Возьмем ее равной 30 мм. Глубина паза на валу t = 3,5 мм, глубина паза во втулке t1 =2,8 мм.

Рис. 226. Чертеж для чтения

- Пользуясь таблицей 4, напишите, какие размеры будут иметь шпонка и пазы соединения призматической шпонкой, если диаметр вала 42 мм.

- На рисунке 226 изображено соединение рычага (дет. 1) с валом (дет. 2) при помоши шпонки (дет. 3). Ответьте на вопросы:

- Что означают две концентрические окружности, указанные цифрой 1 (в кружке)?

- Что означают две горизонтальные линии, между которыми проходит стрелка цифры 3 (в кружке)?

- К каким деталям относится поверхность, обозначенная цифрой 2 (в кружке)?

- Почему поверхности, обозначенные цифрами 4 и 5 (в кружках), не заштрихованы? К каким деталям они относятся?

- К какой детали относится поверхность, обозначенная цифрой 6 (в кружке)?

33.2. Изображение штифтовых соединений. На рисунке 209 показан штифт Н, препятствующий смещению деталей, скрепленных винтом.

Чертежи штифтов цилиндрических и конических приведены на рисунке 227.

Рис. 227. Чертежи штифтов

На рисунке 228 показано наглядное изображение, а на рисунке 229 сборочный чертеж штифтового соединения. Штифт (дет. 3) находится в отверстии, одновременно просверленном в корпусе (дет. 1) и в вале (дет. 2).

Рис. 228. Наглядное изображение соединения штифтом

Заметьте, что на сборочных чертежах штифты в разрезе показывают, как и другие непустотелые детали, нерассеченнымн, если секущая плоскость проходит вдоль их оси.

Рис. 229. Сборочный чертеж соединения

В обозначение штифта входит его название, размеры и номер стандарта, например: Штифт цилиндрический 5×30. Это значит, что цилиндрический штифт имеет следующие размеры: диаметр 5 мм, длина 30 мм.

Запись Штифт конический 10х70 означает, что у конического штифта меньший диаметр 10 мм, а длина 70 мм.

Соединение штифтом иногда применяют, чтобы предотвратить продольное перемещение деталей, соединенных шпонкой (рис. 230).

Рис. 230. Чертеж для чтения

Рассмотрите чертеж (рис. 230) и ответьте на вопросы:

- Сколько деталей входит в соединение?

- Почему детали 3 и 4 не заштрихованы?

- Каковы размеры детали 3, если она имеет такое обозначение «Шпонка 14х9х35». Выполните ее чертеж и технический рисунок (см. рис. 224).

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

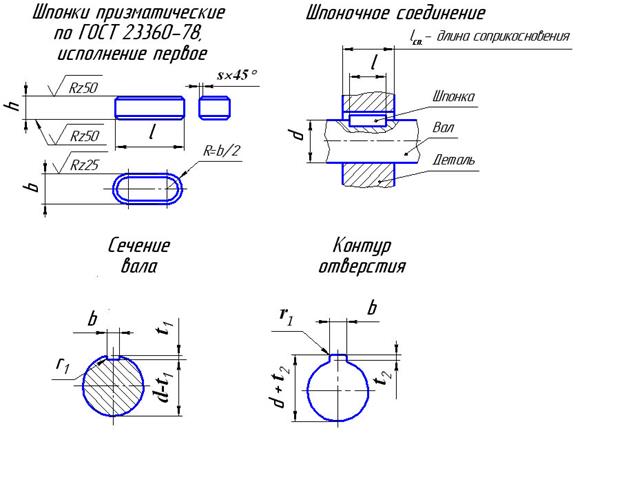

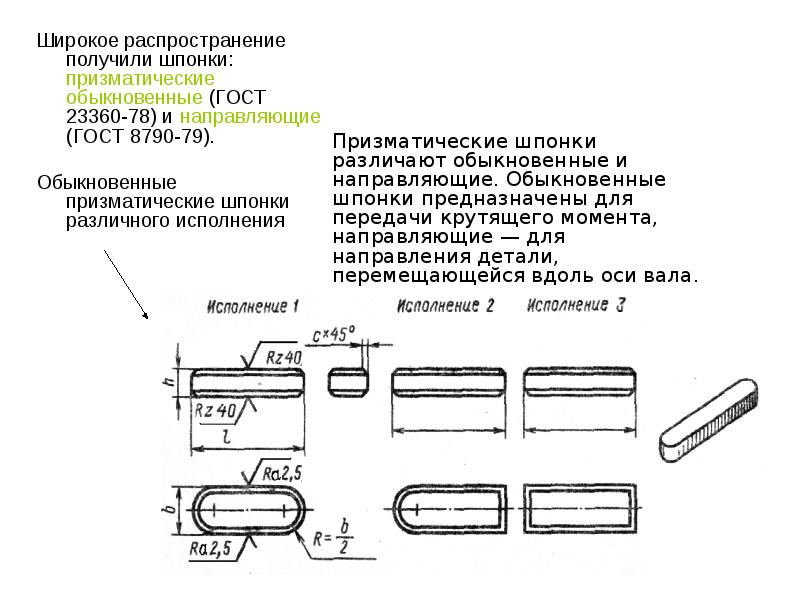

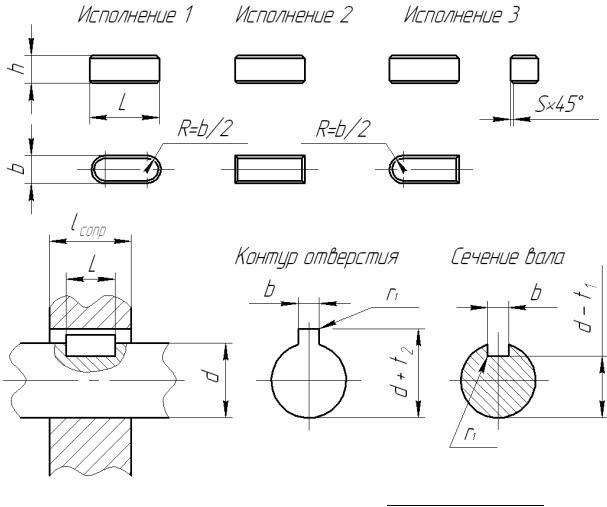

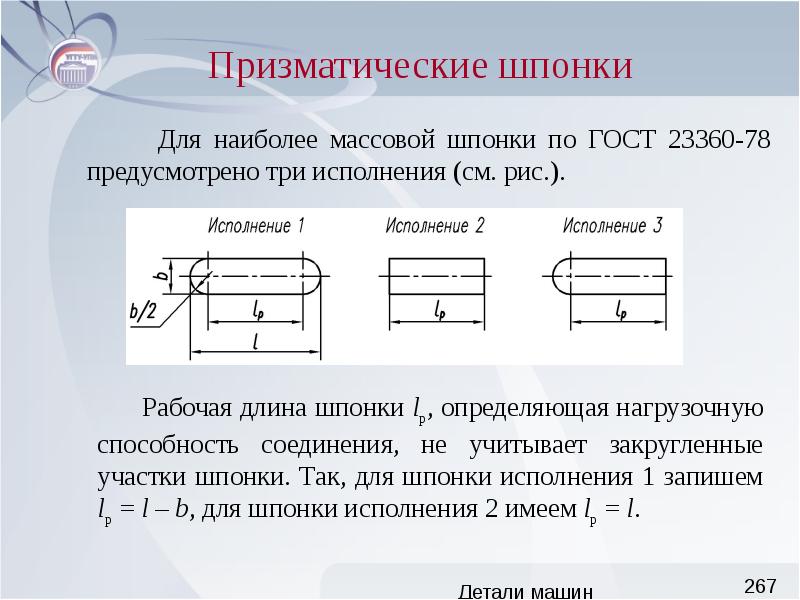

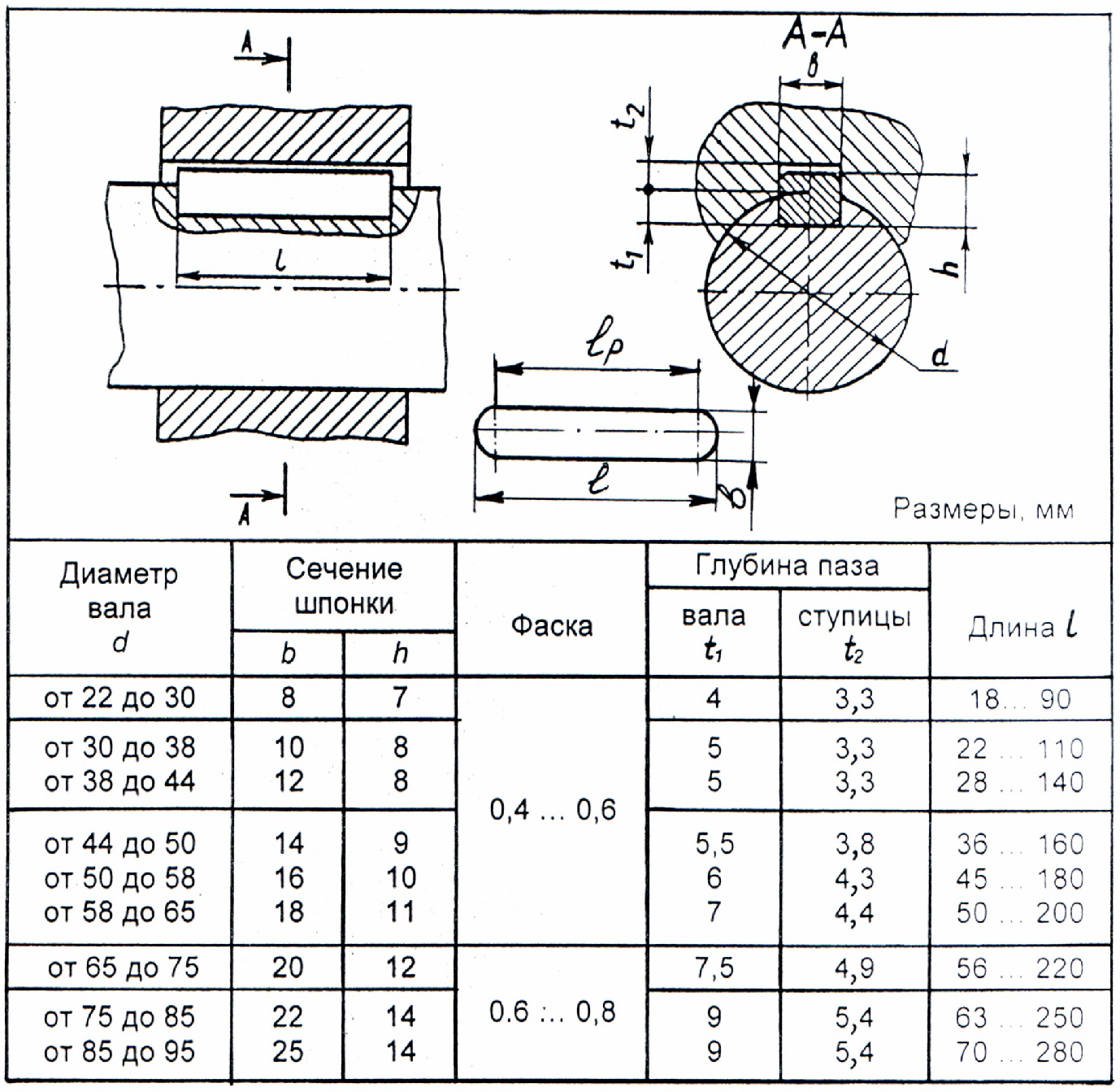

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

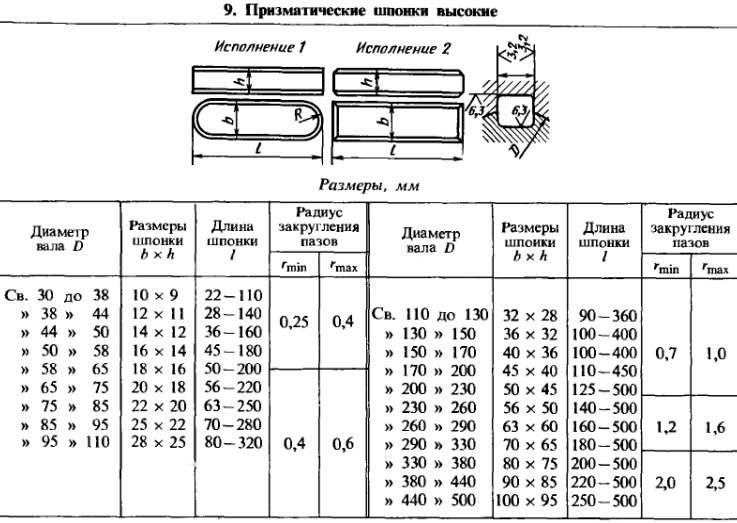

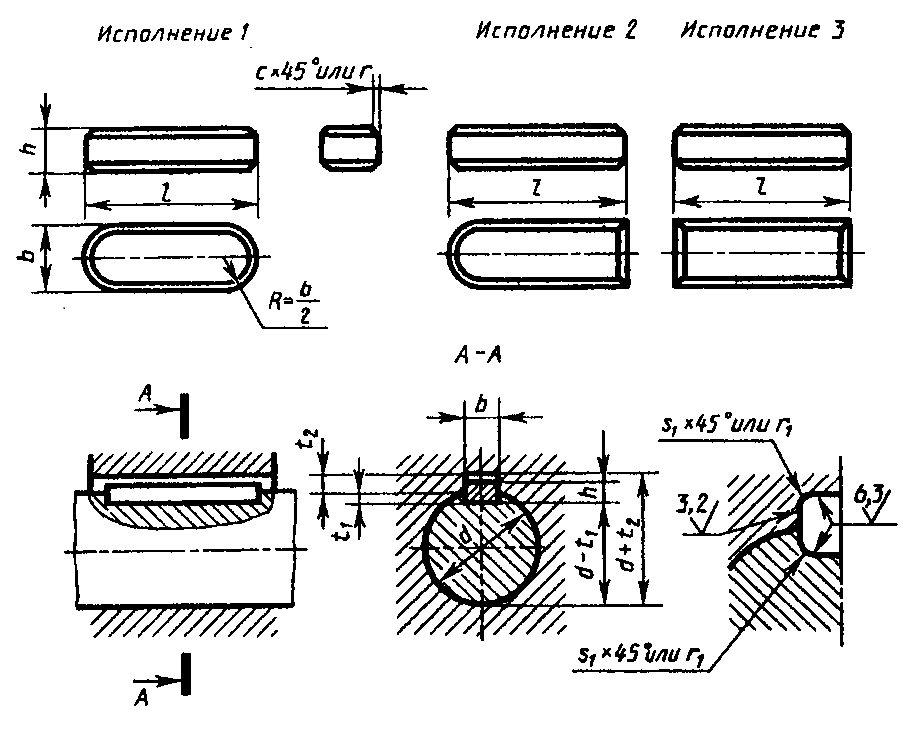

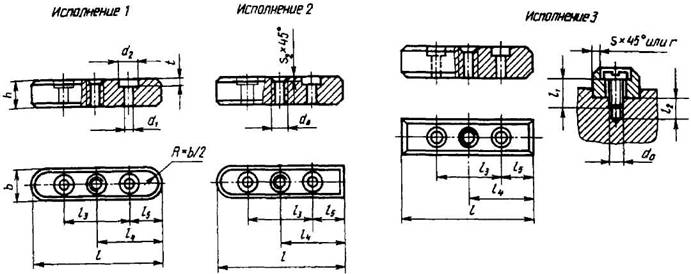

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

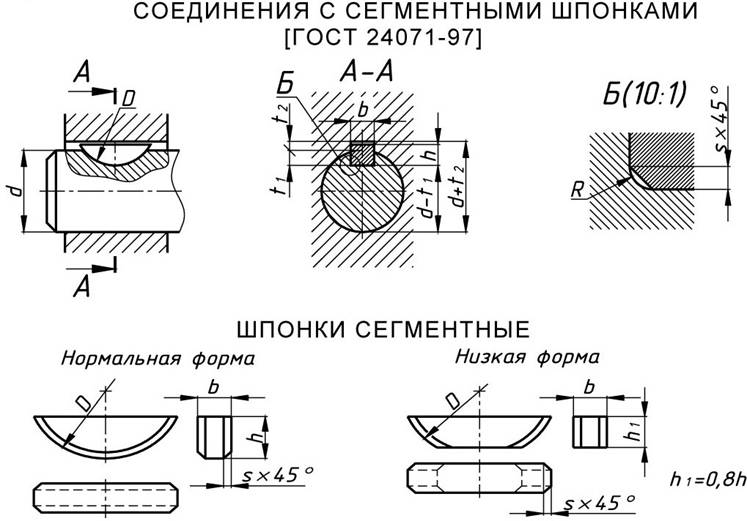

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

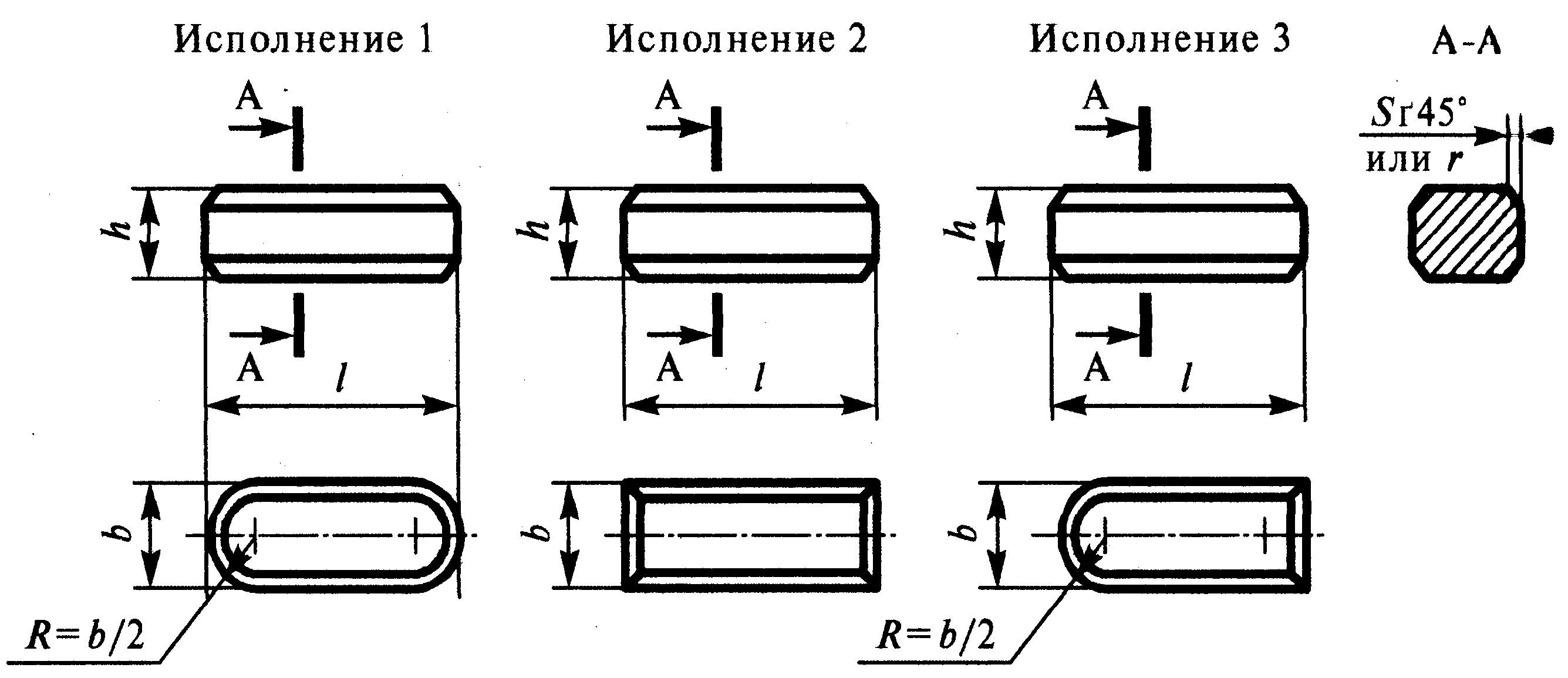

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Продолжение.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |

Дубовые цилиндрические шпонки

Дубовые цилиндрические шпонки могут применяться только для сплачивания брусчатых составных элементов при усилении конструкций. Сопряжения на цилиндрических шпонках являются маломощными и в то же время дают значительный распор (погашаемый болтами).

В целях более плотной пригонки цилиндрических шпонок гнезда для них следует просверливать в собранной и стянутой болтами конструкции, причем диаметр шпонки должен превышать диаметр гнезда приблизительно на 0,5 мм.

Расчет шпонок производится на скалывание их поперек волокон.

Распор одной дубовой цилиндрической шпонки определяется по формуле:

Qш = Тш / 2

Расстояние s между шпонками должно быть не менее 3 dш (рис.5)

Болты ставятся по середине расстояний между шпонками и на концах сплачиваемых элементов.

Алгоритм расчета

Расчет шпонки по исходным данным можно сделать с помощью компьютерных программ. Наиболее простые, и удобные в пользовании: MS Excel и OOo Calc. Программа включает в себя расчетные формулы, содержит все нормализованные размеры на валы, ступицы и шпонки.

Для выполнения алгоритма расчета используем пример с реальными цифрами. Их следует заносить в строгой последовательности в раздел с синими надписями значений. Проставлять цифры следует в свободную колонку между условными обозначениями из формул и единицами измерения. Например:

- Крутящий момент на валу – 300 Н/м.

- Диаметр вала – 45 мм.

- Глубина паза на валу – 5,5 мм.

- Высота шпонки – 9 мм. Выбирается по справочной таблице, которая имеется в программе.

- Ширина шпонки – 14 мм.

- Длину шпонки – 63 мм.

- Вариант исполнения – 1. С прямыми углами, или закругленными торцами с одной или двух сторон. Выбираем с полукруглыми торцами. По классификации они обозначаются 1.

- Величина допускаемого при смятии напряжения – 90 Мпа.

- Напряжение среза – 54 Мпа. Значение берется как 60% от величины смятия.

Результаты расчетов программа выдает в той же таблице, только ниже, это действующие величины напряжений смятия и среза, нагруженность соединения по этим напряжениям.

В таблице приведены результаты расчета на компьютерной программе MS Excel.

| Название показателя | Формула расчета | Полученное значение |

| Напряжение смятия действующее | δсм=2*T/(d*(h-t1)*Lp) | 77,7 МПа |

| Напряжение действующее среза | δсм=2*T/(d*(h-t1)*Lp) | 19,4 Мпа |

| Нагруженность по напряжению смятия | sсм=δсм/{δсм} | 86,40% |

| Нагруженность по срезу | Sср=TСР/{Tср} | 36,00% |

Расчет на смятие и срез производится приблизительный, поскольку не учитывается целый ряд факторов, влияющих на фактический размер нагрузки:

- неравномерное соединение по всей плоскости;

- наличие фасок на детали, уменьшающих площадь;

- не прилегание на скругленных торцах втулки на зубчатом колесе.

На практике обычно делают расчет на смятие, поскольку эта сила воздействия значительно превышает давление на срез. При разрушении в результате перегрузок, происходит деформация поверхности соприкосновения деталей, потом шпонка срезается. При расчете механизмов, результат умножается на коэффициент прочности. Для каждого вида машин он разный.

Программы подходят и для расчета круглых шпонок. Площадь воздействия и сечение берутся по аналогии с призматическими, рассчитываются через радиус.

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

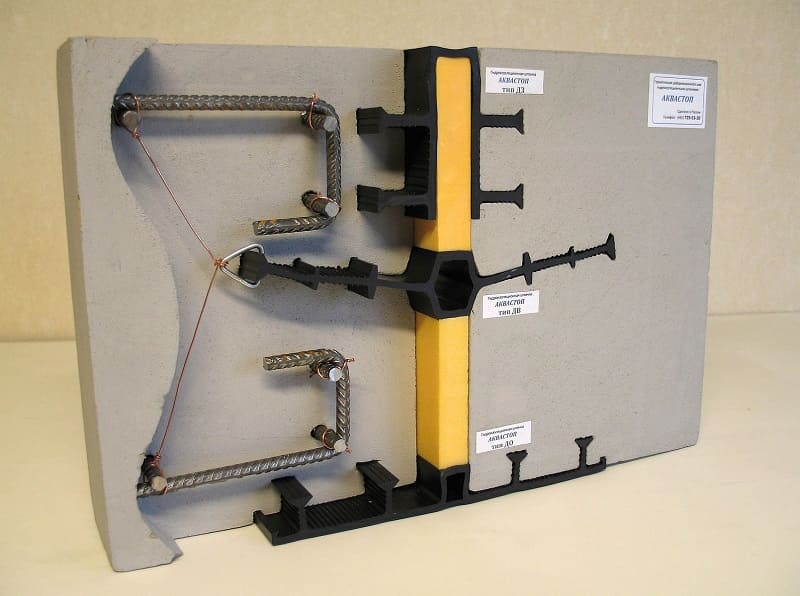

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

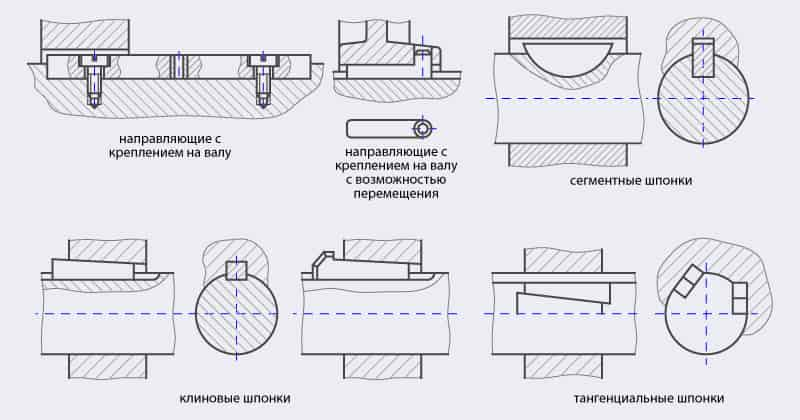

Виды шпонок

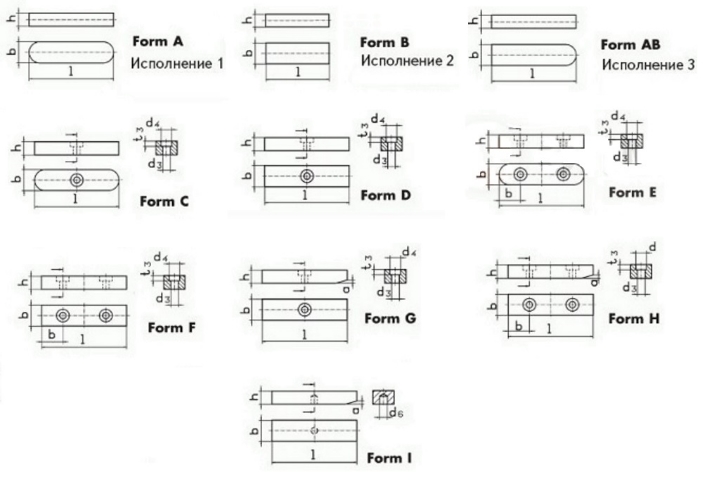

Современное производство предоставляет свыше 20 наименований разного рода.. Но среди них выделяют следующие наиболее применяемые типы в машиностроении:

- Клиновые — используются на концевых установках и являются разновидностью забивных шпонок. Такое шпоночное соединение применяют при диаметре вала от 100 мм. В настоящее время встречаются крайне редко. Причина этого кроется в высокой вероятности перетяжки узла и смещении соосности ступицы и вала под воздействием одностороннего усилия. А также затрудненное извлечение шпонок.

- Призматические. Размеры паза регулируются ГОСТ 23360-78. Они наиболее востребованы в промышленности из-за оптимального соотношения прочности и технологичности. Существует две их разновидности: врезные и закладные. Врезные шпонки устанавливаются с натягом, а закладные с небольшим зазором.

- Направляющие шпонки. От призматических их отличает наличие отверстий под крепеж на валу. Помимо передачи вращения они служат элементом для направления деталей.

- Сегментные шпонки выделяются среди остальных повышенной технологичностью вырезания пазов. Пазы изготавливают с помощью дисковых фрез, что обеспечивает им большее значение точности и производительности. Крепеж шпонок на валах также отличается более высокой устойчивостью из-за более глубокого врезания в их поверхность. Однако одновременно все эти достоинства являются причиной существенного ослабления вала. Это обстоятельство наряду с небольшой длиной паза приводит к появлению повышенных напряжений, которые и ограничивают использование шпонок малонагруженными изделиями.

Стоит отметить, что шпоночные пазы изготавливаются методом фрезерования, долбления протяжки. Наиболее распространено их получение пальчиковой фрезой, поскольку этот способ обеспечивает относительно благоприятное распределение напряжение и приемлемую технологичность.