Жидкие смазки – масла

Масла в сравнении с пластичной смазкой обладают преимуществами при работе с предельными (низкими и высокими) температурами, более стабильны, обеспечивают меньшее внутреннее трение, их можно полностью заменять, не разбирая агрегаты. Масляные ванны используются при работе с предельно высокими скоростями. Благодаря высокой текучести масла хорошо отводят тепло.

Смазывание жидким смазочным материалом

Смазывание жидкой смазкой требуется тогда, когда имеются применения, требующие достижения высоких скоростей и повышенных нагрузок, нуждающихся в рассеивании тепла подшипников, или когда близлежащие детали уже смазаны жидкой смазкой. Как правило, рекомендуется применение очищенных минеральных масел без добавок. Для применений особого назначения можно использовать масла с добавками, но также и синтетические масла, рекомендуемые, главным образом, для достижения высоких температур. Как правило, следует выбирать смазочное масло такой вязкости, которая обеспечивает рабочей температуре значение, не ниже 12мм2 /с.

При применениях особого назначения, в которых достигаются очень высокие значения в отношении количества оборотов, рекомендуется использовать жидкие масла, способные обеспечить максимальную текучесть, а значит низкое трение между телами качения.

Расчет смазки для подшипников качения (часть 1)

Для выбора смазки (жидкой или густой) необходимо учитывать, что густая смазка повышает момент вращения, который увеличивается при низких температурах. Там, где скорость не превышает нескольких сотен оборотов в 1 мин, требуется смазка маслом.

При скорости, превышающей эту величину, лучше употреблять густую смазку, так как подшипникам необходимы лучшие условия смазки и у них есть тенденция освободиться от свободной жидкости. Густую смазку легче удержать, чем масло. Кроме того, с увеличением скорости сопротивление густой смазки вращению меньше вследствие прирабатываемости смазки. Выбирают сорт густой смазки по табл. 52.

Допускаемые скорости подшипников качения при густой смазке определяют из соотношения внутреннего Диаметра в мм и числа оборотов в минуту (d и п). Практически окружная скорость вращения не должна превышать 4—5 м/сек, но можно пользоваться определенными формулами.

- Для шариковых и роликовых подшипников с цилиндрическими роликами

(для подшипников d 40 мм

Максимальные значения dn, полученные по приведенным формулам, могут быть повышены, если благоприятствуют температурные условия работы подшипника. Интервалы смены густой смазки в подшипниках, могут быть определены по следующим формулам:

1. Для шариковых подшипников среднего размера (d =150 — 180 мм).

Суммарное число оборотов между пополнениями подшипника смазкой

2. Для среднего диаметра подшипников с цилиндрическими роликами

3. Для других роликовых подшипников среднего диаметра

Для этих же целей в эксплуатационных условиях можно пользовать-

Для этих же целей в эксплуатационных условиях можно пользоваться номограммой (рис. 96,а). Периодичность смены смазки, полученная по вышеприведенным формулам, должна быть понижена в следующих случаях: для подшипников d >200 мм; для подшипников, работающих при высоких скоростях, где dn >200000; когда температура подшипника близка к рекомендуемой рабочей температуре густой смазки. Для получения интервала между пополнениями смазки в часах полученные значения а следует разделить на 60 п.

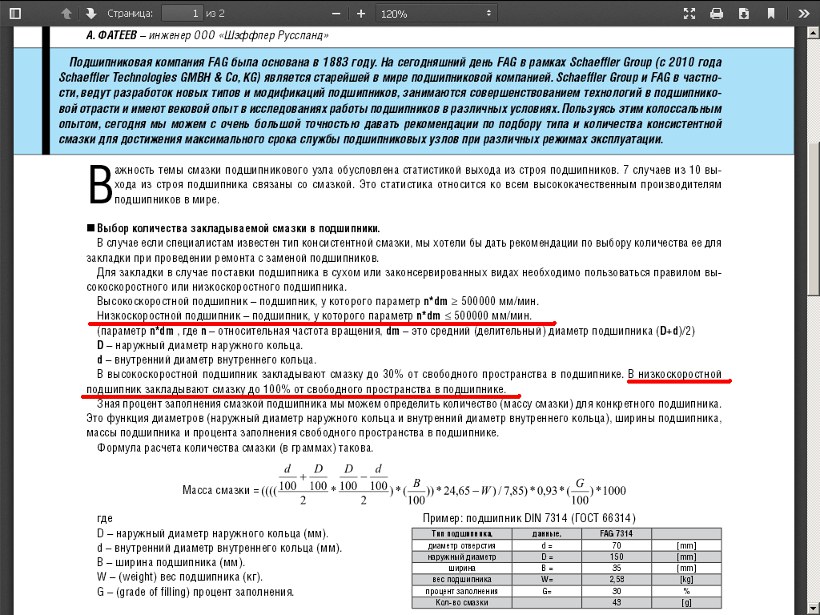

Необходимые и достаточные дозы консистентной смазки, расходуемые на первоначальное заполнение корпуса подшипника и на периодическое пополнение, регламентируются данными, приведенными в табл. 53. По приблизительным нормам объем заполнителя должен занимать половину свободного пространства корпуса подшипника.

Для подшипников качения с dвн > 140 мм количество смазки для заполнения корпуса подсчитывают по формуле

где Q3 — количество смазки, необходимое для заполнения корпуса, г;

D — наружный диаметр подшипника, мм;

d — внутренний диаметр подшипника, мм.

Количество смазки для периодического добавления

Это же количество можно определить и по табл. 54. Для подшипников с dвн >260 мм периодичность добавки смазки определяют экспериментально для каждого случая отдельно или по формулам, приведенным выше. Ходовые зазоры в лабиринте и уплотнении вала изменяются от конструкции и во многом зависят от механической точности, вибрационного перемещения вала и нужны во избежание фрикционного контакта на высокой скорости. В неответственных конструкциях используют зазоры от 0,076 до 0,127 мм на радиус и почти столько же в осевом направлении.

Как смазать неразборную конструкцию

Когда подшипник и фланец соединены, возникают проблемы с процедурой. В этом случае придётся разбирать деталь, снимая обойму, шарики, сепаратор. У некоторых видов конструкций такая операция невозможна или наоборот, производители конструктивно предусматривает отверстие для смазывания. Приведём самый распространённый пример, когда отверстие отсутствует и требуется разобрать ступицу.

- Начинаем разборку с внутренней части СП.

- Нажимаем отверткой между двумя внутренними обоймами, и вынимаю внутреннюю обойму с металлическим пыльником.

- Сняв обойму, видим сальник, а так же тела качения и пластиковый сепаратор.

- Поддеваем и вынимаем сальник.

- Далее аккуратно извлекаем внутреннее кольцо.

- Очистить сепараторы от старого состава. Все детали протереть ветошью.

- Сепараторы значительно отличаются по конфигурации и размеру.

- Наносим новый смазывающий состав на дорожку тел качения.

- Устанавливаем несколько тел качения на смазку.

- Вставляем сепаратор, а в него оставшиеся тела качения. Добавляем смазывающего компонента.

- Закрываем шарики внутренней обоймой, переворачиваем ступицу и продолжаем процесс сборки.

- Наносим спецсмазку на рабочую поверхность (дорожку).

- Вставляем сепаратор с телами качения в полость СП. Добавляем смазывающий компонент.

- Устанавливаем сальник металлической стороной внутрь ступицы.

- Деталь готова к установке.

Фотоотчёт:

Видео: Процесс смазывания через отверстие

Упорные подшипники (подпятники)

Геометрические особенности простейших подпятников (рис. 3) таковы, что в них нет условий для образования масляного клина между трущимися поверхностями, поэтому они работают в режимах граничного или полужидкостного трения

рис. 3 Схемы упорных подшипников: а) сплошная пята; б) кольцевая пята; в, г) гребенчатая пята;

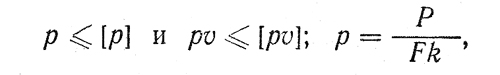

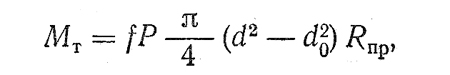

Смазочные канавки на опорной поверхности подпятника (рис. 3, г) облегчают попадание смазки в зону трения. Расчеты подпятников проводят по условиям:

где Р — осевая нагрузка, НF — опорная поверхность, мм2k ≈ 0,8 — 0,9 — коэффициент, учитывающий уменьшение опорной поверхности из-за смазочных канавок. Нормы для и примерно такие же, как и для радиальных подшипников скольжения.

Площадь опорной поверхности F = πd2/4 — для сплошной пяты; F = π/4(d2 — d2) — для кольцевой, где d = (0,6 — 0,8)d

Допустив, что р = const, определяем момент трения на кольцевой пяте

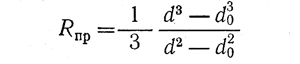

где приведенный радиус трения

Для сплошной пяты Rпр = 1/3d

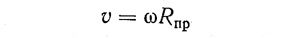

Скорость скольжения определяют ни приведенном радиусе

Число гребней в гребенчатой пяте (рис. 3, в) определяют по соотношению

Для гребенчатой пяты величины и принимают с учетом неравномерного распределения нагрузки по гребням на 20 — 40% меньше, чем для радиальных подшипников.

Методы смазки подшипников

Учитывая низкую скорость и большую нагруженность узлов, количество смазки в подшипниках качения должно занимать 70 – 90% внутреннего пространства.

Не всегда замена подшипника необходима. Иногда по какой-то причине вытекает или засыхает смазка и нужно просто ее заменить. В основном это случается при длительных перегрузках и нагреве оборудования до температуры более 110°.

Перед самостоятельной реставрацией подшипника, его желательно снять с вала. Детали небольших размеров можно не распрессовывать. Промойте подшипник и заполните его прямо на валу.

Прежде всего, надо определиться с материалом боковых колец и аккуратно снять их. Заглушки крепятся к внутреннему кольцу, заводятся с специальный паз. Обычно они тонкие и легкие, не несут никакой нагрузки, кроме защиты от проникновения пыли и влаги. Делаются из материала:

Маслозаборное кольцо для смазки необходимо аккуратно снять, не повредив, чтобы после ремонта узла поставить его на место.

Необходимо отмыть деталь от высохшей смазки. Обычно она представляет черную твердую корку. Для очистки следует использовать бензин или керосин с минимальным содержанием воды.

Подшипник замачивается на пару часов в керосине. Размокший его проще промыть, удалив раскисшие остатки масла и грязь. Уже без боковых колец его протирают ветошью, и с помощью щетки вымывают остатки грязи с сепаратора и элементов качения. После этого желательно продуть сжатым воздухом, чтобы выдуть оставшиеся инородные частицы и просушить.

Существует несколько способов смазки деталей качения с учетом густой консистенции Литола и требований по заполнению внутренней поверхности на 90%.

На валу

Наиболее простой и удобный способ, особенно для небольших узлов домашнего электрического инструмента. Обычно вал не превышает по длине 200 мм, с ним легко работать.

- Подшипник остается на валу. Его следует очистить от остатков засохшей смазки, абразива, других загрязнений. Высушить.

- Банку с густым маслом установить на решетку таким образом, чтобы под нее можно было поставить горящую свечу.

- Разогреть Литол, солидол или их заменители до жидкого состояния, не перегревая, чтобы не закипел.

- Убрать свечу или переставить банку в более удобное место.

- Окунуть все в теплый состав и выдержать 10–20 минут. Дать заполнится всему свободному пространству и немного остыть.

- Вынуть узел, прокрутить и проверить заполнение сепаратора и элементов вращения.

- Заполнить при необходимости пустоты по бокам, установить кольца.

Когда узел полностью пришлось разобрать, надо сделать временный вал, на котором все детали будут окунаться в смазку, вплоть до того, что выточить его из дерева.

Использование свечи – это пример частного случая. Масло хорошо разогревается на электрической конфорке, водяной бане и другим способами.

В тубе

Заполнение подшипников смазкой производится холодным способом. Для этого подбирается тюбик одинакового размера с наружным диаметром узла.

- Обрезать горлышко и конус.

- Очистить все изнутри и заложить Литол.

- Вставить подшипник в тюбик и прочно закрепить его.

- Выдавливать масло, пока оно не заполнит полностью подшипник и не выйдет насквозь.

После этого устанавливаются маслозаборники и дрель или миксер собирается. Можно продолжать работать электроинстументом и пользоваться бытовой техникой.

Без снятия пыльников

На маленьких подшипниках часто кольца – пыльники, снять в домашних условиях очень сложно. Смазка закрытых неразборных подшипников дело хлопотное, но доступное для любителей ремонтировать оборудование своими руками. Когда подшипник начинает «тарахтеть» и греться, его следует очистить и смазать. Специалисты рекомендуют следующий способ.

- Вытереть снаружи узел насухо.

- Капнуть WD-40, несколько раз, пока вращение не будет ровным и легким.

- Хорошо вытереть салфеткой.

- Целлофановый пакет или другой водоотталкивающий материал свернуть и плотно завести в отверстие, насквозь.

- В горлышко тюбика со смазкой капнуть присадкой и плотно прижать его к подшипнику со стороны выступающего пакета. Надавить на него, пока масло не выступит с другой стороны.

После этого прокрутить немного наружное кольцо, не снимая подшипник с целлофана. Повторить до полного наполнения внутреннего пространства смазкой.

Перед началом ремонта подшипника следует убедиться, что причина плохой работы именно в отсутствии смазки. Обычно вращающиеся элементы – ролики и шарики, стираются быстрее, чем вытекает масло.

Несовместимость

При смене типа смазки важно максимально удалить старую смазку, чтобы свести к минимуму несовместимость с новой смазкой. Если возможно, разберите и почистите оборудование от смазки

| Стандартная максимальная рабочая температура смазки |

| Если температура каплепадения <300°F, следует вычесть 75°F |

| Если 300°F<температура каплепадения<400°F, из температуры каплепадения следует вычесть 100°F |

| Если температура каплепадения >400°F, следует вычесть 150°F |

Для смазки большинства деталей используется смазка общего назначения. Однако при высоком скоростном факторе NDm смазка должна защищать оборудование. Даже если вы подходите к вопросу выбора смазки должным образом и руководствуетесь вышеприведенной информацией, точно выяснить, сможет ли смазка выполнять свои функции именно в вашем случае, можно только после проведения полевых испытаний. Во время проведения полевых испытаний необходимо контролировать температуру подшипников и отсутствие признаков утечки смазки через уплотнения и продувочные отверстия.

И наконец, чтобы выбрать подходящий смазочный материал, не забудьте вычислить скоростной фактор NDm подшипников. Ваше высокоскоростное оборудование прослужит дольше при должном отношении к нему и выборе подходящих смазочных материалов.

Каналообразование

Одним из свойств пластичной смазки, которое помогает определить, каким образом смазочный процесс будет осуществляться при высоких скоростях, является каналообразование. Этот термин используется для определения текучести смазки и ее способности заполнять пустоты на поверхности. Проверить каналообразование смазки можно с помощью испытаний по Методу 3456.2 Федерального стандарта методов испытаний 791C. Для проведения этих испытаний необходимо нанести на поверхность равномерный слой смазки. Когда температура стабилизируется, по слою смазки проводят стальной полосой, известной как инструмент для проверки каналообразования. В результате в слое смазки образуется пустота или канал. Через 10 секунд необходимо проверить, заполнился ли образовавшийся канал смазкой. Если канал заполнился смазкой, значит, это смазка «обволакивающего» типа. В ином случае перед вами смазка «необволакивающего» типа.

Смазки «обволакивающего» типа быстро вытесняются при вращении элемента – в результате смазка не пенится, а температура не увеличивается. Смазки «необволакивающего» типа затекают обратно, что может привести к перегреву.

Это интересно: Смазка консистентная — типы, свойства и характеристики

Проверка подшипник на пригодность

Прежде чем смазать закрытый подшипник, нужно проверить его износ. Учтите, что любое работающее устройство изнашивается, поэтому при разборке зачастую обнаруживаются люфт, трещины и т.д. За этим стоит следить, особенно если подшипник устанавливается в какой-нибудь важный узел

Итак, внимание надо обратить на три основные вещи:

- осевое биение — оно появляется в результате осевых нагрузок. Чтобы проверить люфт, достаточно пошевелить одну обойму относительно другой в осевом направлении;

- радиальное биение — более серьёзный признак, говорящий о том что подшипник необходимо выбросить. Чтобы проверить, можно одеть его на ось и пошевелить в радиальном направлении. Здесь люфт является крайне нежелателен, в отличие от предыдущего пункта. Он указывает на то что дорожки для шариков уже износились, поэтому ось постоянно будет испытывать биения;

- усталостные раковины — они появляются обычно из-за ржавчины. Но поскольку подшипник закрыт, случается это редко.

В 90% случаев при разборке вы обязательно обнаружите люфт. Он будет или незначительным, или критичным, поскольку подшипник до этого работал и изнашивался даже со смазкой. То есть, вы, грубо говоря, проверяете его состояние, и, если оно ещё терпимое, то можно заменить смазку и собрать назад. Объективно даже маленький люфт является аргументом для замены подшипника, но это в зависимости от того, где стоит подшипник

Если это колесо от телеги, то там на биение можно даже не обращать внимание. Ну а если это подшипник коленчатого вала ДВС, то его необходимо смело выкидывать, так как для работы он уже не сгодится

Виды смазок для подшипников

При выборе смазывающего вещества в первую очередь уделяется внимание показателю вязкости, так как она определяет допустимую скорость работы устройства и некоторые другие моменты. Принятая система стандартизации определяет выделение следующих основных классов:

- GA – смазывающее вещество, предназначенное для малонагруженных подшипников, которые эксплуатируются в диапазоне от 20 до 70 градусов Цельсия. Этот класс наиболее распространен в области машиностроения.

- GB – класс, связанный с эксплуатацией при средних нагрузках. Температурный режим существенно расширен, составляет 40-120 градусов Цельсия. Применяется для смазывания нагруженных подшипников большинства автомобилей.

- GC – вариант исполнения, который часто применяется для обслуживания грузовых автомобилей, а также некоторой спортивной техники. За счет добавления особых веществ в состав повышается эксплуатационная температура до 160 градусов Цельсия.

Довольно большое распространение получила высокотемпературная смазка для подшипников. Она обеспечивает требуемую степень смазки даже при существенном увеличении температуры, так как сохраняет свои свойства.

Рассматривая основные виды смазок для подшипников также уделим внимание нескольким распространенным группам:

- Литийсодержащие. Этот вариант исполнения считается одним из самых популярных, так как соотношение цены и качества находится на самом высоком уровне. Самым распространенным предложением можно назвать Литол 24. Подобное вещество характеризуется тем, что не обеспечивает требуемую защиту поверхности от воздействия повышенной влажности.

- Высокоскоростная смазка также пользуется весьма высокой популярностью. Основные свойства достигаются за счет добавления в состав различных порошков. Смазка красного цвета часто добавляется в подшипники, которые устанавливаются в механизмах, работающих на высокой скорости. Основными добавками зачастую становятся никелевые и медные порошки. Кроме этого, некоторые производители проводят добавление меди и натрия. Медная смазка характеризуется довольно большим количеством особенностей, которые должны учитываться перед непосредственным выбором вещества.

- На основе полимочевины. Подобная специальная смазка характеризуется тем, что в состав включается особое стабилизирующее вещество – кальций сульфат. Этот вариант исполнения практически во всех случаях входит в топ смазок для подшипников.

- Молибден также часто применяется в качестве основы при изготовлении смазок для подшипников. Этот вариант исполнения характеризуется тем, что способен выдерживать серьезное температурное воздействие. Часто низкотемпературная смазка для подшипников относится к этой группе, однако она характеризуется одним существенным недостатком – при контакте с водой проходит химическая реакция, в результате которой образуется серная кислота, за счет чего эксплуатационный срок существенно снижается.

- Перфторполиэфирные считаются самым совершенным, но и дорогим предложением на рынке. В большинстве случаев подобная смазка применяется при обслуживании спортивных автомобилей, которые эксплуатируются в сверх тяжелых условиях. Некоторые немецкие и японские автопроизводители применяют это веществ при сборке автомобилей премиального класса. Из-за высокой стоимости применение в быту нецелесообразно.

При этом она может быть зеленая или фиолетовая, цвет может изменяться в зависимости от состава вещества, а также типа применяемых красителей при изготовлении. Как правило, окрашивание проводится для того, чтобы контролировать степень смазывания поверхности.

Классификация также проводится по тому, в каком агрегатном состоянии вещество поступает в продажу. Среди особенностей отметим следующие:

- Чаще всего продается смазка в виде жировой консистенции, которую достаточно просто нанести на поверхность. Как правило, она достаточно густая, поэтому на момент эксплуатации подшипника не вытекает.

- В последнее время довольно большое распространение получил спрей. Это можно связать с тем, что наносить вещество достаточно просто. После распыления аэрозольная смазка загустевает, после чего приобретает требуемые эксплуатационные характеристики.

Приведенная выше информация указывает на то, что есть просто огромное количество различных вариантов исполнения смазки, выбор проводится в зависимости от того, какие эксплуатационные характеристики следует обеспечить. Кроме этого, при выборе довольно много внимания уделяется стоимости, так как она варьируется в достаточно широком диапазоне.

Выбор смазки для подшипника закрытого типа

Подшипники закрытого типа применяются только в тихоходных узлах со частотой вращения менее 15000 оборотов в минуту. Это трансмиссия в автомобиле, насосы для воды, электрические инструменты. Смазка в подшипнике закрытого типа насыщенная, закладывается во время сборки. При необходимости ее замену можно произвести собственными силами, применяя смазки:

Большинство составов имеют в собственной основе минеральные масла, загустители и присадки.

Автолюбителям известна марка смазки, используемая для узла шарниров равных угловых скоростей. Основу вещества составляет минеральное масло. В качестве загустителя применяется литиевое мыло и присадки. Отлично держится в узлах с высокой нагрузкой, создавая прочную пленку вокруг шариков. Нельзя применять на быстроходных узлах. Мыло сбивается в эмульсию, вытекает.

Литол имеет в собственном составе серу, которая высушивает всю влагу, которая может появиться во время работы узла. Он выделяется насыщенный пастообразной консистенцией и способен работать в широком температурном диапазоне, не теряя собственную эластичность при морозе до – 30°.

Солидолы относятся к группе кальциевых отталкивающих воду консистентных смазок. Их делают по ГОСТ 1033-41. Имеют сравнительно невысокую температуру плавления до 90°. Они полностью оберегают узел от проявления влаги пыли. Работают при температуре нагрева ниже 60°. При перегрузках и поднятии температуры до 70° и выше, из состава вещества выветривается структурированная вода, и солидол расслаивается, начинает вытекать жидкость. Мыло затвердевает, преобразуется в черную корку.

Натриевые смазки представлены большим рядом составов:

- консталин СК-УТС-1;

- смазка КВ-УТМ;

- консталин УТ-1.

Эластичный тугоплавкий состав на основе нефтяного масла, загущенного натриевыми солями жирных кислот. Вся группа чувствительна к проявлениям влаги. Работать масла могут только в сухих условиях. отличительны большой температурой плавления 175°.

Промежуточные по качествам комбинированные смазочные материалы – кальциево-натриевые. Выпускаются марки: ИП 1 и 1-13 УТВ. Содержат кальциевое мыло, малочувствительны к проявлениям влаги с температурой плавления более 90°. Используются для смазки узлов, работающих при большой влажности и запыленности.

Нельзя использовать смазку в подшипник из органического масла. Они содержат очень много кислот, разрушающих металлическую поверхность. При нагревании в органике начинаются необратимые химические реакции, из-за которых состав и свойства вещества полностью меняются.

Ключевое условие к смазкам для подшипников – постепенное изменение физических параметров во время температурного повышения нагрева узла вращения. Состав должен оставаться постоянным.

Процесс смазки закрытых и линейных подшипников

Циркуляция жидкости в картере осуществляется автоматически, поэтому все обслуживание сводится к регулярной замене. Периодичность прописана в паспорте технического средства

Но есть части, где требуется постоянное внимание. Для этого часто предусмотрены специальные отверстия для «шприцевания»

Конусные и роликовые элементы качения ремонтируются при помощи частичного демонтажа. При уходе за электродвигателями бывает целесообразно снимать защитный кожух и поменять наполнитель, который продлит срок службы без замены детали.

Разборка подшипника

На видео мы показываем, как это сделать в домашних условиях. В зависимости от конструкции работа может потребовать разных операций. Существуют изделия, проникновение в которые ничем не ограничено. Здесь после промывки просто добавляется смазочный материал. Такая манипуляция проводится регулярно в ступицах автотранспорта, узлах сельхозтехники. Производители предусматривают проведение таких действий при обслуживании.

Демонтаж разъемных элементов

В данной операции трудность может составить только снятие обоймы с вала. Для этого используются специальные приспособления – съемники.

Как снять пыльник

Если «загудел» закрытый подшипник, то целесообразно попробовать починить его без замены на новую деталь. Для этого острым предметом (нож, шило) выщелкивается пластина из паза во внешней обойме. Операцию необходимо производить аккуратно во избежание изменения геометрии изделия. Иначе вам не удастся поставить ее на место, и она перестанет выполнять свои функции.

Промывка

Во время эксплуатации в рабочее пространство попадают загрязнения (пыль, песок, волокна и другие инородные тела). Сами элементы качения стираются и мелкие частички металла остаются внутри. Поэтому все это необходимо удалить. Обычно для этого хорошо подходит любой растворитель (сольвент, ксилол, керосин, уайт-спирит, бензин). Целью такой операции является полное устранение старого наполнения.

Сколько смазки закладывать в подшипник

Количество вещества должно гарантированно обеспечивать покрытие пленкой всех металлических поверхностей. При интенсивном движении происходит постоянное восстановление слоя между трущимися частями. Если в одном случае, лишний состав будет выдавлен из изделия, то при заполнении закрытых устройств, следует вносить 50 процентов от свободного объема. Иначе герметичность крышек в процессе работы будет повреждена и внешние загрязнения беспрепятственно попадут внутрь. Следует учитывать, что при нагревании размер увеличивается, это может привести к вытеканию.

Как правильно смазать подшипник закрытого типа без разборки

Наглядно весь процесс можно посмотреть на видео. Если узел не имеет внешних повреждений, и вы опасаетесь испортить защитные шайбы, то можно внести наполнитель не вскрывая. Для этого необходимо нагреть литол до жидкого состояния и поместить в него продукцию. Технологических зазоров достаточно, чтобы вещество проникло внутрь. Такая температура безопасна для всех компонентов. Минусом в этом способе является, что грязь так и останется внутри. Стоит учесть, что некоторые модели достаточно тугоплавкие, и доведение до нужной консистенции потребует достижения больших величин нагрева.

Петлевые системы

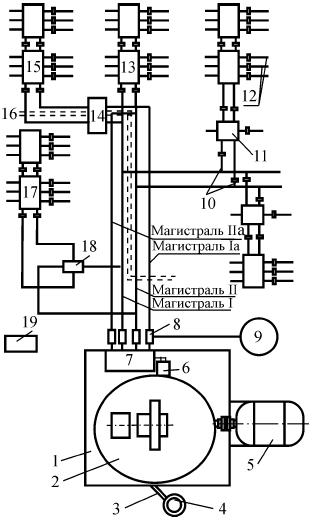

Приведенная на схема централизованной системы пластичной смазки петлевого типа состоит из оборудования, аппаратуры, контрольно-измерительных приборов и трубопроводов (магистрали I и II – основные линии подачи смазки, магистрали Iа и IIа – обратные линии для переключения распределителя и возврата смазки в резервуар при достижении в системе максимального рабочего давления):

- Двухлинейная смазочная станция, включая плунжерный насос.

- Резервуар.

- Заправочный клапан.

- Заправочный насос.

- Электродвигатель.

- Конечный выключатель.

- Реверсивный золотниковый распределитель с гидравлическим управлением.

- Сетчатый фильтр.

- Самопишущий манометр – для контроля работы смазочной системы.

- Отводы.

- Питатели.

- Трубопроводы от питателей к смазываемым точкам.

- Питатели, подключенные к продолжению магистральных трубопроводов за участком соединения с возвратными магистралями Iа и IIа.

- Золотник линейного распределителя с электрическим управлением, сблокированный с прибором управления – для переключения мазевого потока в отводах.

- Питатели для узлов с увеличенным периодом между поступлениями смазки.

- Пароподводящая магистраль – для обогрева мазепроводов (смазочная система работает удовлетворительно только при температуре не ниже 15 °С).

- Питатели, обслуживающие смазываемые точки независимо от автомата.

- Четырёхходовой кран.

- Командный прибор (прибор управления) – включение станции через определённые промежутки времени.

Рисунок 5.5 – Схема централизованной автоматической петлевой системы густой смазки

Недостатком петлевых систем является большая протяжённость магистральных трубопроводов из-за наличия обратных линий. Преимуществом можно считать более лёгкую наладку станции благодаря отсутствию конечного выключателя в конце магистрали и большую надёжность её работы.

Разновидности и требования к смазкам для подшипников

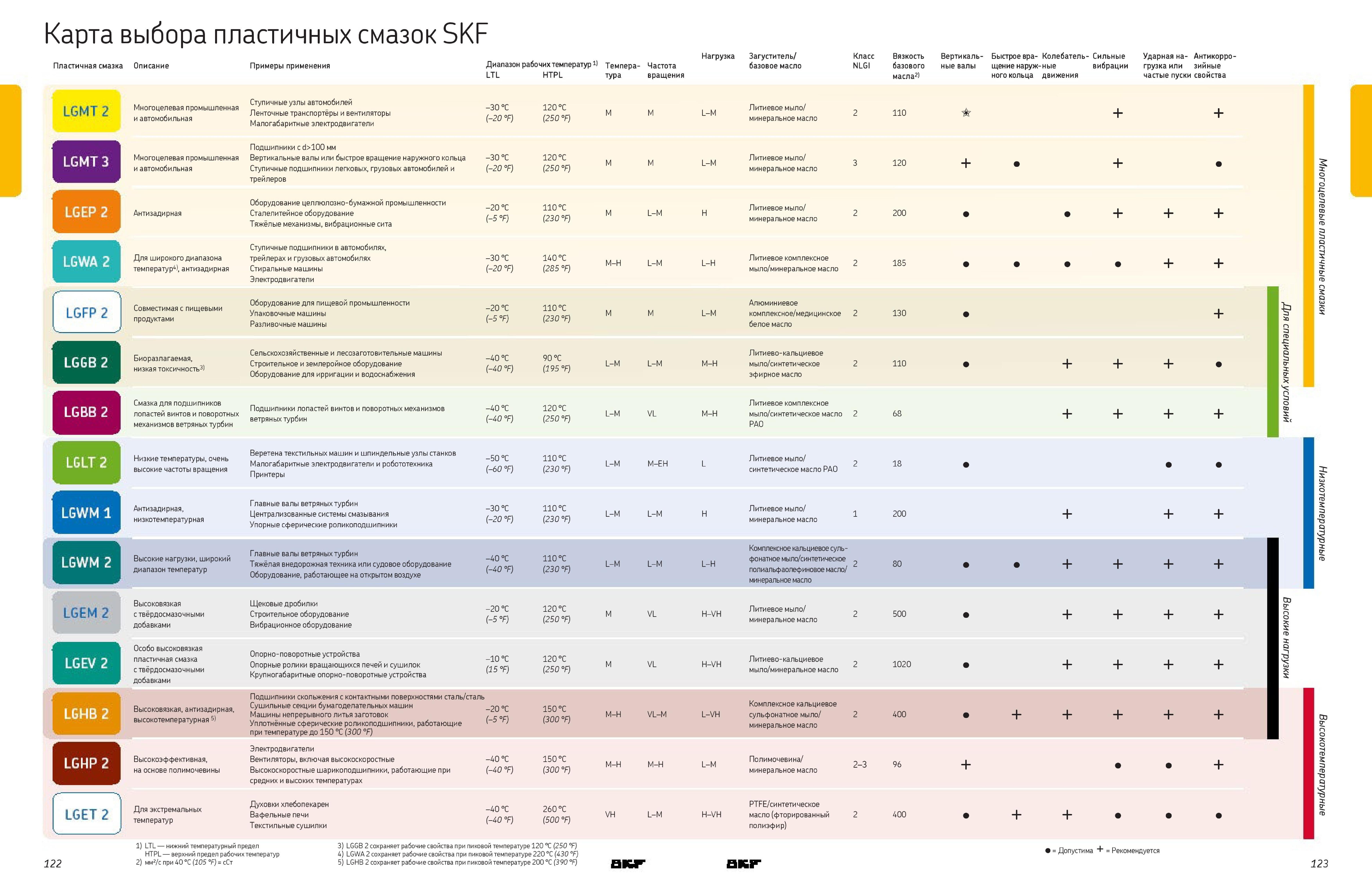

Правильный и регулярный уход за подшипниками — залог их эффективной и продолжительной работы. Пользоваться первой попавшейся смазкой для узла нельзя. Первое, чем следует руководствоваться — это рекомендации производящей компании:

- масла (они еще называются маслянистыми СМ) — используются при высоких температурах и значительных частотах вращения деталей. Вещества уменьшают силу трения от контакта поверхностей и защищают подшипник от агрессивных сред и механических частиц;

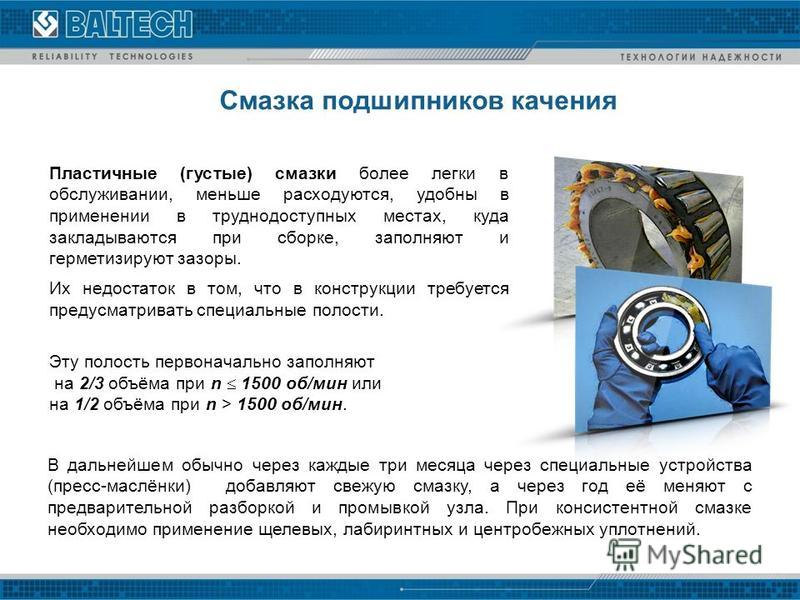

- пластичные смазки — выпускаются в виде мазей, предназначенных для уменьшения трения. В отличие от масел, они неплохо держатся на вертикальных поверхностях, постоянно контактируют с обработанными деталями, герметизируя их;

- твердые автосмазки. Они имеют ограниченную область применения — подшипники скольжения. Состав ложится тончайшим сухим слоем, уменьшая при этом трение. Их используют, когда применение масел и пластичных средств по каким-либо причинам невозможно;

- газообразные средства. Поверхности трения, движущиеся друг относительно друга, разделяются газом. Область применения — высокоточные приборы, газовые турбины или турбокомпрессоры.

Отдельная категория — смеси, которые выпускаются в виде аэрозолей.