Виды силиконовых смазок

В сравнении с уже традиционными консистентными смазками силиконовые смеси не воздействуют негативно на резинотехнические и пластиковые изделия, устанавливаемые на кузове автомобиля. Кроме того, они хорошо себя ведут при нанесении составов на вертикальные плоскости, образуют тонкую устойчивую масляную пленку, которая обладает повышенной адгезией и не скатывается с неровной поверхности.

Применение:

- Для защиты металлических деталей кузова от замерзания в зимний период.

- Для смазки пластиковых элементов конструкции автомобиля.

- Для размягчения резиновых дверных уплотнителей.

- Для стабилизации рабочего режима стеклоподъемников.

- Для обслуживания аккумуляторной батареи (контакты, клеммы и др).

В зависимости от назначения силиконовых материалов изменяется агрегатное состояние выпускаемых производителем смесей, это:

- аэрозоли;

- пасты;

- жидкости.

Силиконовая смазка – аэрозоль

Наибольшим признанием у владельцев техники пользуется консистентная смазка – спрей, выпускаемая заводом изготовителем в аэрозольной таре (металлические баллончики). Компактная упаковка с пластиковой трубкой-насадкой очень упрощает укладку слоев покрытия на металлическую поверхность.

Примером аэрозольных силиконовых смазок может служить продукт американской компании «Hi–Gear» – HG5501. Аэрозоль отличается высокой водонепроницаемостью и термостойкостью, хорошо реагирует на металлические, пластиковые, резиновые и стеклянные поверхности. Спрей на долгое время защищает стальные покрытия от окисления и коррозии, не растворим в воде. Применяется для обслуживания всех видов транспорта:

- легковые и грузовые автомобили;

- мотоциклы;

- катера;

- снегоходы и др.

Силиконовые пасты

Вязкие силиконовые композиты в отличие от аэрозолей выпускаются в виде пластичной густой массы. Они устойчиво держатся на вертикальных поверхностях. Наносятся на металлические или пластиковые покрытия при помощи пористой губки, вручную.

Silicon-Fett – паста предназначена для мест контакта различных по своей структуре комплектующих кузова и подкапотного пространства автомобиля:

- стыковочные узлы резины и пластика;

- металла и полимеров;

- соединения патрубков;

- направляющих сидений.

Смазка хорошо защищает полимерные и резиновые элементы конструкции от пересыхания, вредного атмосферного воздействия и ультрафиолета.

Жидкий силиконовый герметик

Группа жидких силиконовых смазок обеспечивает легкое нанесение расходного материала на наружные фигурные поверхности резиновых уплотнителей. Эмульсии могут также применяться для технического обслуживания петель и дверных замков кузова автомобиля.

Grass Silicone – хорошее сочетание цены и качества. Основа продукта – полидиметилсилоксан, обладает высокими антикоррозинными, противозадирными и антиокислительными свойствами, морозоустойчив, на должном уровне защищает резиновые уплотнители, работающие в экстремальных условиях (трение, механические нагрузки и др).

Технические характеристики:

- продукт совместим с резинотехническими изделиями и полимерами;

- обширный интервал рабочих температур;

- антифрикционные способности;

- повышенная водонепроницаемость;

- продолжительный срок службы;

- высокая адгезия по отношению к металлическим поверхностям.

Область применения

Область применения пластичных смазок неограниченная. Сфера применения напрямую зависит от необходимых свойств. Консистентная смазка для авто широко применяется для смазывания узлов и механизмов, обычно для защиты поверхностей трения. Наиболее известным можно считать Солидол. Число узлов в автомобиле, обслуживание которых необходимо, равняется примерно 30. Практически 50% всех производимых смазок предназначены для авторынка.

В промышленности ее использование можно встретить в подшипниках качения, срок службы которых напрямую зависит от типа. Также они применятся в металлургии, их использование обеспечивает беспрерывную работу механизмов. В горной промышленности, она необходима для обслуживания экскаваторов, самосвалов и транспортных конвейеров. В железнодорожной сфере она применяется для обслуживания системы привода, тягового двигателя и буксовых подшипников.

Особое применение она нашла в пищевой промышленности, для чего был разработан ряд смазок, соответствующих определенным требованиям. Они должны быть абсолютно безопасными для людей, при контакте с пищевыми продуктами, не вступать с ними в реакцию, а также разлагаться со временем.

Для текстильной промышленности разработан особый тип, на основе белых масел с водорастворимыми добавками. Это необходимо в тех случаях, когда ткань требуется очистить от следов.

Некоторые типы можно использовать для обслуживания пластиковых механизмов, имеющих особые требования, так как они слишком чувствительны к различным химическим веществам.

Учитывая разнообразие типов и сфер применения, выбор подходящей консистентной смазки, даже у неопытного пользователя, не составит труда.

Что представляют собой сухие смазки?

Некоторые сухие смазки (например, графит, дисульфид молибдена) имеют природное происхождение. Они известны и используются уже много веков.К сухим смазкам также относятся

- Некоторые металлы (например медь, цинк, олово)

- Политетрафторэтилен (фторопласт)

- Нитрид бора

- Сульфиды, фосфаты, оксиды, фториды металлов

- Полиамид

- Специальные полимеры

- Другие вещества, которые под механическим воздействием образуют на контактирующих поверхностях слой покрытия в виде тонкой пленки

Механизм действия большинства сухих смазок основан на слоистой структуре их частиц. Их атомные слои легко смещаются друг относительно друга, зато выдерживают высокую нагрузку в перпендикулярном направлении. Сухие смазки используются самостоятельно, в виде порошков, могут образовывать пленочные покрытия, выступать в качестве наполнителей и добавок в пастах, дисперсиях, маслах, пластичных смазках, работать в матрице других твердосмазочных материалов.

| Коэффициент трения сухих смазок может достигать рекордно низких значений до 0,02. У большинства таких материалов он находится в интервале 0,05-0,15. Интервал температур возможного применения материалов на основе твердосмазочных композиций составляет от -250 до +1400 °С и более. |

Важным условием эффективности сухих смазок является мелкодисперсность частиц порошка. Чем меньший размер имеют частицы, тем лучше проявляются смазочные свойства состава.

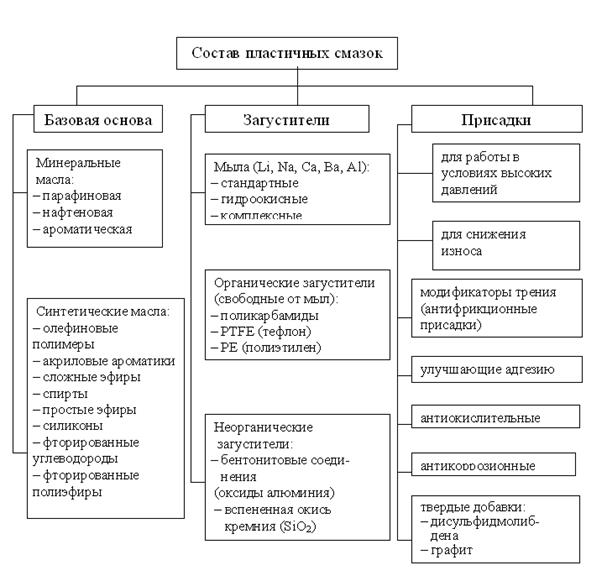

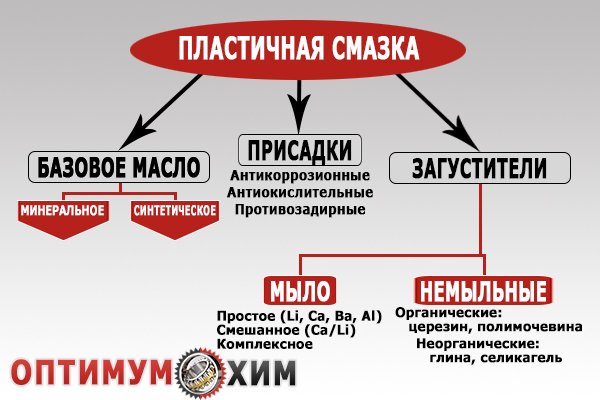

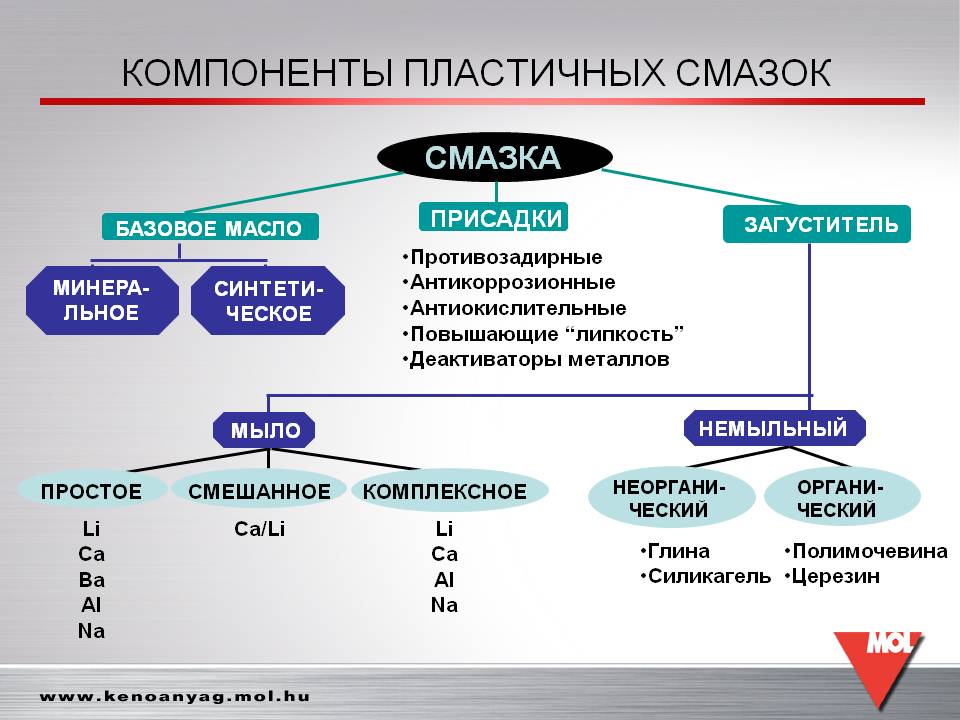

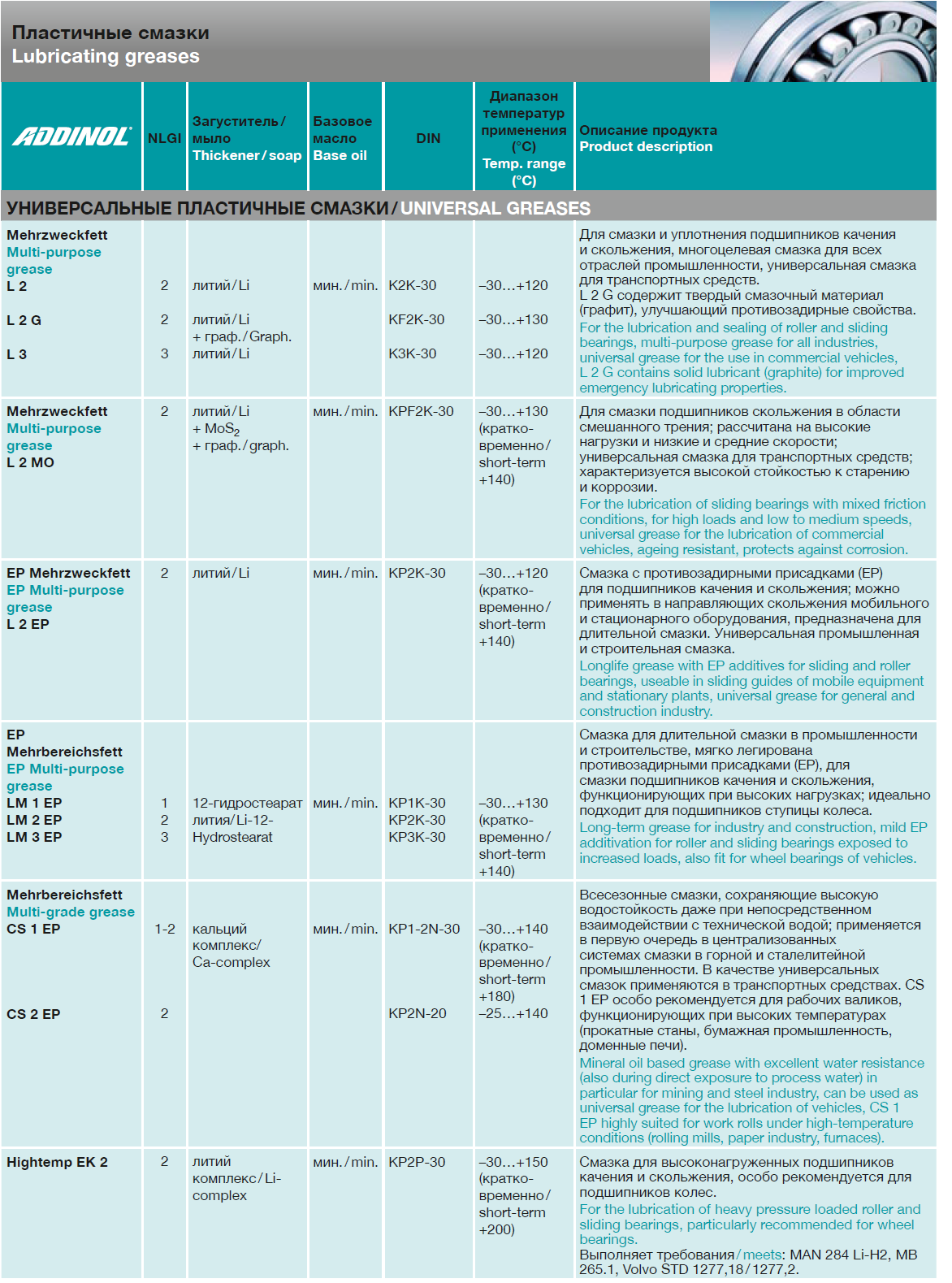

Состав и емкость

В основе универсальных субстанций лежит синтетическое или минеральное масло – 70-90% от общего объема, показатели которого определяют ключевые характеристики смеси. В основное вещество добавляют загустители, частицы металла и другие компоненты для расширения базовых свойств. Основной загуститель – литиевой мыло. Это недорогой компонент, обеспечивающий высокие эксплуатационные характеристики смесям, в которых он задействуется. Кроме лития в качестве загустителей используются азелоиновые, адипиновые, уксусные и другие кислоты.

Для улучшения эксплуатационных свойств смесей применяются следующие добавки:

- Присадки – маслорастворимые активные элементы. Составляют – от 1 до 5% от массы смазки.

- Наполнители – повышают антифрикционные и герметизирующие свойства. Это твердые частицы неорганического происхождения, которые не растворяются в смесях. Например, графит, дисульфит молибдена, слюда и т.д. Составляют – от 1 до 20% от массы материала.

- Модификаторы – обеспечивают образование более прочной и эластичной структуры материала. Представлены в виде поверхностно-активных веществ – спирты, кислоты и т.д. Составляют – от 0,1 до 1% от массы смеси.

Смазки выпускают в виде пасты или спрея. Первый тип фасуется в тюбики, картриджи банки, ведра и бочки малого, среднего или крупного объема. Спрей продается в специальных емкостях, объемом, 200, 400, 500 мл и т.д.

При выборе подходящего состава необходимо учитывать конструкционные особенности оборудования, вид материала обработки, геометрию элементов и свойства поверхности деталей. Кроме этого важен учет механических нагрузок – скорости, давления, вибрации, а также воздействие окружающей среды (влажность, температура, уровень загрязнения и т.д.).

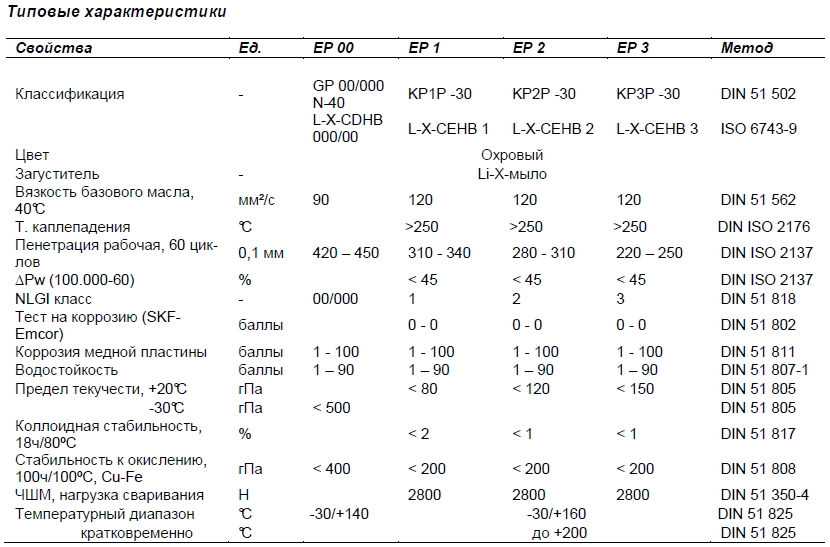

Технология производства

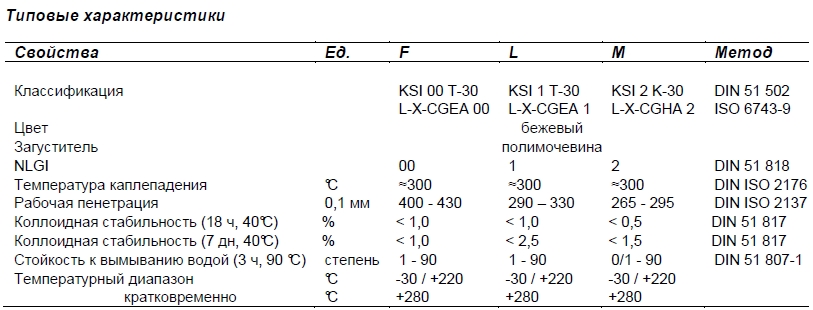

Пластичные смазочные материалы отличаются технологией производства, в зависимости от типа используемой присадки. Независимо от типа производство должно строго соответствовать технологическим нормам и ГОСТу. Очень часто используется стандарт DIN 51502, разработанный немецкими технологами.

Производство состоит из тщательного смешивания компонентов при определенных температурах.

Процесс охлаждения смеси не менее важен, так как именно он влияет на получение нужной текстуры. Он происходит в специальных холодильных установках. Именно в процессе охлаждения в смесь добавляются присадки.

Следующий этап изготовления – гомогенизация. Она заключается в пропуске охлажденной смазки через вальцовые краскотерки, что позволяет довершить образование необходимой структуры. После этого может быть проведен процесс деаэрации, в результате чего из смеси удаляется воздух.

Последним этапом является фильтрация, которую выполняют с помощью фильтров разной конструкции и степени очистки. От качества фильтрации напрямую зависит степень антифрикционных свойств продукта.

Состав и отличительные особенности

Консистентная смазка может иметь различный состав, но практически всегда в ее основе лежит нефтяное или синтетическое масло, которое не отличается от тех, которые используются для производства жидких. Иногда применяется их смесь, главное, чтобы объем сырьевого масла от конечного продукта составлял от 70% до 80%.

Нефтяные масла очищаются для понижения сернистости, очень важно для защиты механизмов от окисления. Пластичные, на основе органических масел, применяются в низкоскоростных узлах, работающих при низких нагрузках

Синтетическая консистентная смазка на кремнийорганической основе чаще всего встречается в скоростных подшипниках и высокооборотных редукторах.

Загуститель обычно составляет около 10-15% от общего объема. Процесс смешивания выполняется в специальных миксерах при определенных температурах, что необходимо для получения однородного состава. Охлажденная смесь обладает всеми необходимыми свойствами, которые не меняются при работе в допустимом диапазоне температур.

Наиболее распространенными загустителями являются соли жирных кислот, так называемое мыло. При производстве смазок премиум класса часто применяются твердые углеводы, полимеры и карбамиды.

С помощью присадок достигаются свойства, необходимые в процессе эксплуатации. Объем присадок обычно не превышает 10% от общей массы. В качестве присадок используют графит, слюду, медный порошок.

Консистентность смазки охлаждающей жидкости подбирается индивидуально, в зависимости от конечных требований.

Главной особенностью консистентных смазок является пластичность. Но также можно выделить ряд других особенностей:

Могут иметь различный цвет и степень прозрачности.

Обеспечивают защиту механизмов от коррозии.

Практически не имеют запаха.

Сохраняют необходимую степень густоты при смене рабочей температуры.

Не текут, что особенно важно при эксплуатации некоторых механизмов.

Срок эксплуатации обычно составляет около 3 недель.

Применение литиевой смазки

Литиевые смазки применяются в различных сферах, например, в радиотехники, авиационном оборудовании, автомобилях, промышленном оборудовании и механизмах, где есть узлы, подверженные трению.

Наиболее распространенные они в автомобилях. Она предназначена не только для уменьшения трения механизмов, но и увеличения работоспособности и долговечности. Чем тщательнее ухаживать за металлическими деталями, тем выше срок их службы. Проверку уровня масла нужно делать с постоянной периодичности и в тех случаях, когда возникают необычные скрипы и постукивания, а также после длительного срока хранения.

Наибольшего ухода требуют:

- Подвеска. Шаровая опора подвески требует своевременной смазки, для чего лучше использовать масла с добавлением графита, который позволяет возобновлять поврежденный мысленной покров.

- Рулевая колонка. Литол применяется для смазки пыльников.

- Подшипники. В автомобилях используется множество подшипники различных типов, которые должны безотказно работать. Для их смазывания лучше применять литол без графитового дополнения. Обычно применяется белая литиевая смазка.

- Резьбовые соединения. Любые такие соединения нужно смазывать, чтобы они не подвергались коррозии.

- Редуктор. Смазка нужна для повышения КПД при передаче крутящего момента.

Чтобы подобрать смазку на основе литиевого мыла для конкретных целей нужно изучить инструкцию и посоветоваться с продавцом-консультантом. Даже малейшее отклонение в составе могут значительно повлиять на свойства литола и работу смазанных механизмов.

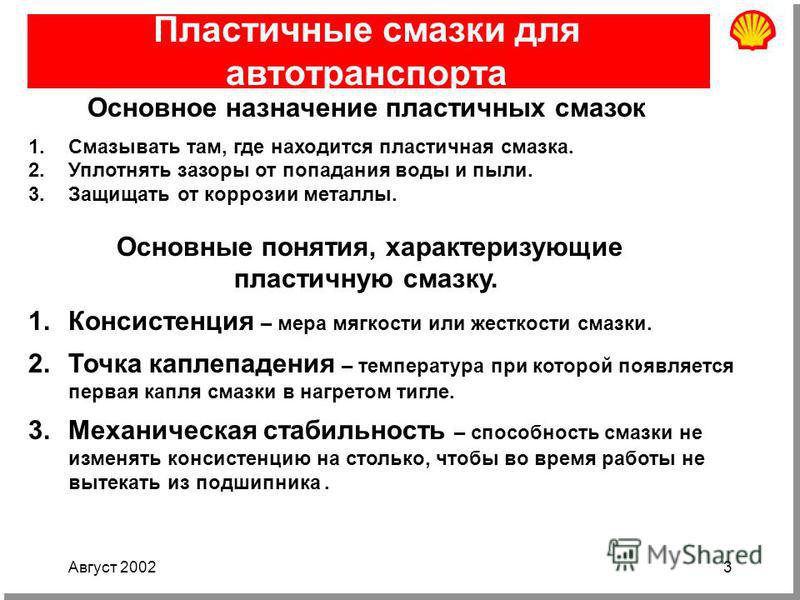

Консистентная смазка и ее отличие от других смазочных материалов

Если конструкция некоторых узлов такова, что при смазывании обычной смазкой последняя вытекает, не задерживаясь на детали, или же смазать узел или деталь невозможно из –за затруднённого доступа к ним, применяют специальную смазку, которую называют консистентной. В отличие от жидких смазок, эта смазка при температуре, близкой к обычной, имеет вид медицинской мази. Её изготавливают, в основном, из двух компонентов: жир растительного или животного происхождения и минеральные масла. В процессе изготовления смесь нагревают, добавляют в качестве катализатора едкий натр (отечественная технология).

В процессе изготовления добавляются загустители, например, бисульфат молибдена, так называемое алюминиевое, кальциевое или литиевое мыло и мыла других металлов. Кроме того, добавляются присадки, придающие смазке свойства, улучшающие её качества. Это такие, как предотвращение коррозии, уменьшающие износ деталей, вязкость, не дающей смазке вытекать при повышении температуры, при движении, при нахождении детали, которую смазывают, в наклонном положении и другие.

Существует и такой вид смазок, как консистентная силиконовая смазка. Она изготавливается из синтетического силиконового масла и загустителя, состав которого в полной мере компании не раскрывают, но основа его это полиметилсилоксановая жидкость

Она не токсична по отношению к человеку, даже попадая на его слизистые оболочки, что очень важно в наше время. Её наличие в составе смазки приводит к тому, что на поверхности смазываемой детали остается слой, который надолго будет работать как защита от влаги и для уменьшения силы трения до минимума

Смазка имеет отличную адгезию, поэтому она не стекает с детали, а остается там, где другая смазка давно бы вытекла. Эта консистентная водостойкая смазка имеет очень широкое применение, причем в различных сферах, особенно если её производитель проверен другими потребителями.

Пластичная смазка

Пластичные смазки, полученные на основе диэфиров и литиевых мыл, удовлетворяют всем этим требованиям. Ввиду многогранности их свойств они используются как многофункциональные смазочные вещества.

Пластичные смазки широко применяют для смазывания автомобильных узлов трения. В грузовых автомобилях число точек смазки нередко превышает сотню. Большинство из них смазывается пластичными смазками, так как они не вытекают из узлов трения с относительно слабой герметизацией. Кроме того, пластичные смазки лучше защищают узлы трения от коррозии, требуют меньшего внимания при обслуживании и имеют другие преимущества по сравнению с маслами.

Пластичные смазки также используют для смазывания механизмов трактора.

Пластичные смазки представляют собой масла, загущенные мылами, парафином или другими веществами. При малых нагрузках эти смазки проявляют свойства твердых тел ( сохраняют первоначальную форму и не растекаются), при определенных критических нагрузках деформируются ( текут подобно жидкости), а при снятии нагрузки снова обретают свойства твердых тел.

Пластичные смазки хорошо удерживаются в механизмах и не требуют сложных уплотнений. Вязкость смазок в гораздо меньшей степени зависит от температуры, чем вязкость масел, на основе которых они сделаны. В узлах с интенсивным тепловыделением пластичные смазки не применяются из-за неспособности отбирать тепло от трущихся поверхностей. Водостойкие смазки лучше, чем масла, защищают поверхности от попадания воды.

Пластичные смазки лучше, чем жидкие масла, защищают подшипник от коррозии, особенно при длительных перерывах в работе. Для их удержания в подшипнике и корпусе не требуются сложные уплотнения. Отдельные опоры ( см. рис. 14.7) с пластичными смазками проще в эксплуатации, чем с жидкими, так как могут длительное время работать без замены или добавления смазки и не требуют частого контроля.

Пластичные смазки в узлах трения заменяют при очередном ремонте, а в процессе эксплуатации лишь добавляют их. Жидкие масла более подвержены старению. Кроме того, их свойства меняются с изменением температуры окружающей среды. Поэтому их чаще обновляют в процессе эксплуатации. В ряде ПТМ, работающих на открытом воздухе, проводят также сезонную замену масел: весной переходят на летние, более вязкие сорта масел, а осенью – на зимние, менее вязкие.

Пластичные смазки – это густые мазеобразные продукты, в состав которых входят масло – основа, загуститель – мыла, твердые углеводороды, часто стабилизатор для сохранения однородности смазки, иногда наполнитель, например графит. В качестве загустителей обычно используют литиевые, кальциевые, натриевые, смешанные ( натриево-кальциевые) мыла.

Пластичная смазка, в которой в качестве загустителя использованы соли высших жирных кислот.

Пластичная смазка, в которой в качестве загустителя использовано неорганическое вещество.

Пластичная смазка, в которой в качестве загустителя использовано органическое соединение, исключая соли высших жирных кислот и твердые углеводороды.

Пластичная смазка, в которой в качестве загустителя использованы твердые углеводороды.

Пластичные смазки на базе полигликолей обычно содержат графит и MoS2, хотя высококачественные продукты могут быть получены и с литиевыми мылами. Эти продукты применяют только в тех областях, в которых требуются смешиваемость с водой, нерастворимость в масле или другие свойства, характерные для полиалкиленгликолей.

Пластичные смазки на базе силоксановых эфирных масел ( иногда в смеси с другими синтетическими маслами, например, эфирными маслами и силоксанами) с литиевым мыльным загустителем разработаны для смазывания узлов трения при низких температурах. Пластичные смазки с коллоидным карбонатом кальция ( обработанным 3-метилглутаратом кальция) в качестве загустителя на базе гексаалкоксидисилоксанов могут применяться в температурном интервале от – 75 до 175 С.

Пластичные смазки применяют в температурном диапазоне от – 70 до 350 С для смазывания подшипников качения и скольжения, зубчатых передач, направляющих для судостроительных стапелей, шарнирных соединений, а также в качестве уплотняющих материалов. Благодаря разносторонним свойствам пластичные смазки применяют практически во всех отраслях промышленности для решения проблем смазывания, которые не могут быть решены с помощью смазочных масел по экономическим или техническим причинам.

Hight-Performance Multiuse (HPM)

высокопроизводительные смазки для многоцелевого использования

HPM Core Spec – в разработкебазовая смазка

HPM Grease Core with enhanced Water Resistance (HPM + WR) – в разработкебазовая смазка + водонепроницаемость

HPM Grease Core with enhanced Salt Water Corrosion Resistance (HPM + CR) – в разработкебазовая смазка + устойчивость к короззии в соленой воде

HPM Grease Core with High Load Carrying Capacity (HPM + HL) – в разработкебазовая смазка + грузоподъемность

HPM Grease Core with enhanced Low Temp Performance (HPM + LT) – в разработке базовая смазка + низкотемпературная устойчивость

Характеристики и применение

Характеристики смазок отличаются разнообразием, основываясь на которых можно определить, для каких целей и механизмов можно ее использовать.

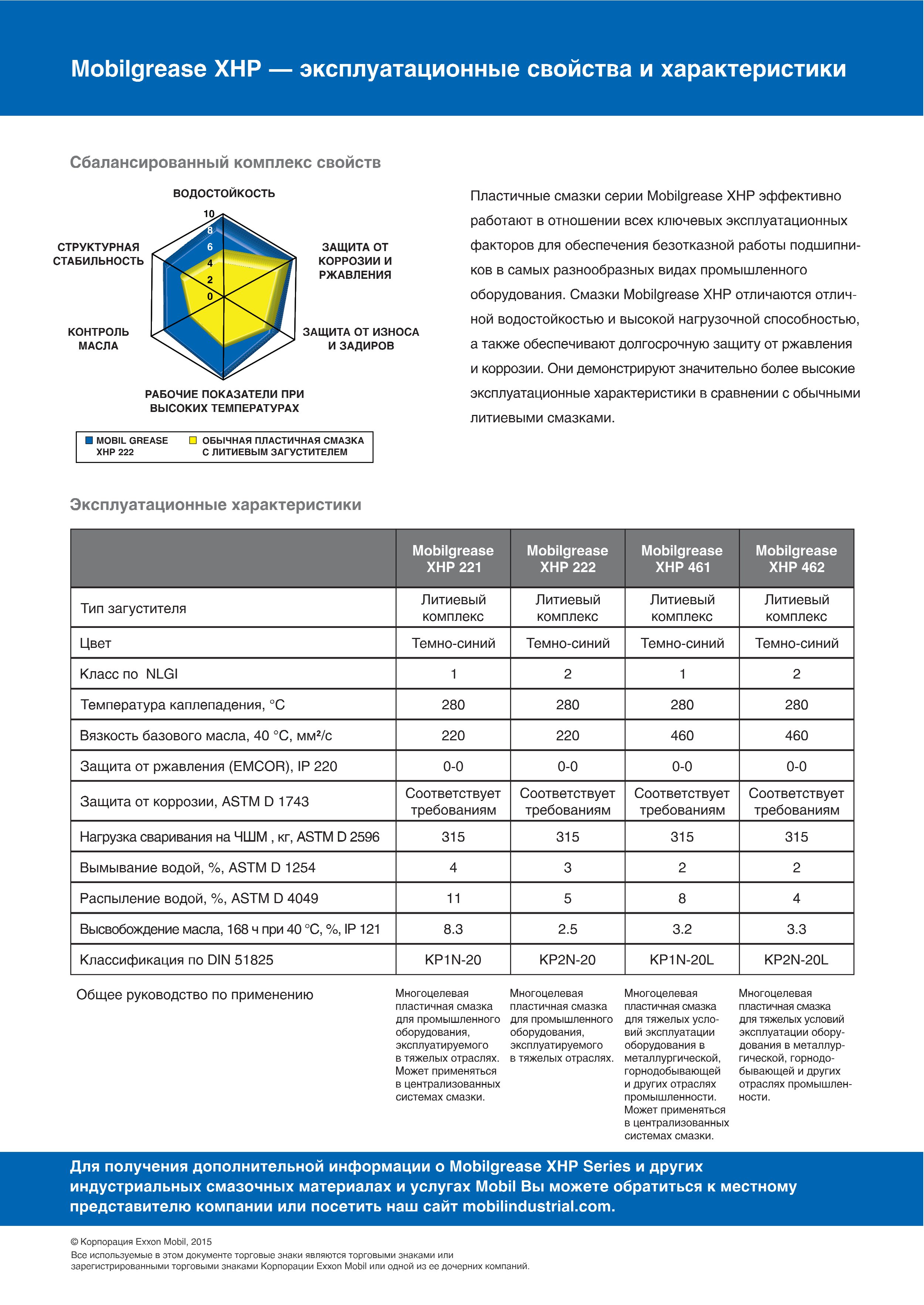

Эксплуатационные свойства пластичных смазок характеризуются следующими показателями:

Температура каплепадения – это показатель, который указывает на граничную температуру, при которой состав расплавляется и выделяется первая капля масла. Для нормальной работы обслуживаемых узлов, этот показатель должен превышать минимум на 10 градусов их рабочую температуру. Универсальные смазки, к которым относятся литиевые, имеют показатель каплепадения на уровне 170 градусов. Более устойчивые (кальциевые, бариевые) способны выполнять свои функции при температурах до 250 градусов.

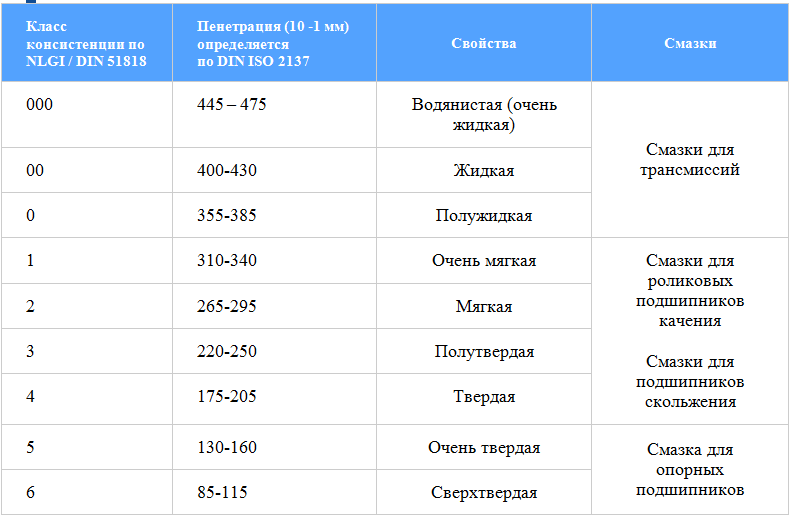

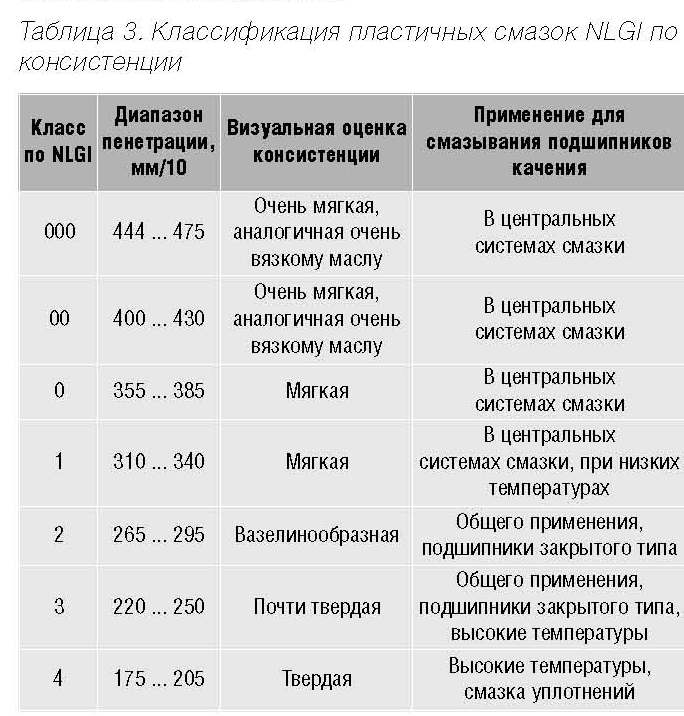

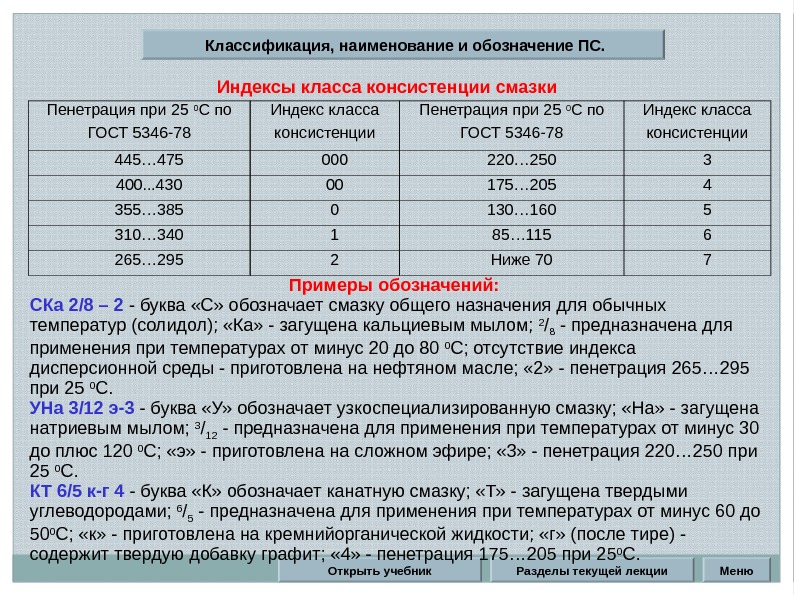

Консистенция – показатель, определяющий степень густоты. Методы определения консистенции бывают разные, но стандартным считается проверка с помощью пенетрометра, погружаемого в продукт. Прибор показывает число пенетрации. Чем выше его показатель, тем консистенция смазки более мягкая. Чтобы определить изменения вязкости при различных температурах, пенетрометр используют при различных температурах, с диапазоном в 25 градусов. Это необходимо для определения подходящей смазки для узлов, работающих при значительном колебании температур.

Вязкость – указывает на текучесть вещества, в результате воздействия критических нагрузок. Вязкость имеет свойство изменения при повышении температур и скорости деформации. От вязкости зависит условия обслуживания узлов, процесса работы механизмов при пусковых моментах.

Наличие воды в составе – вода в составе очень важный показатель, который сильно влияет на антикоррозийные свойства. Наличие воды в составе для защитных смазок не допускается, для остальных составляющая часть воды не должна превышать 4%.

Испаряемость – показатель, указывающий на летучесть вещества при строго регламентированной температуре и времени ее воздействия. Чем выше испаряемость, тем ниже срок эксплуатации. Это связано с тем, что в процессе испарения увеличивается количество загустителя в составе. Это приводит к изменения первоначальных свойств и эксплуатационных характеристик.

Водостойкость – характеризует способность продукта, противостоять воздействию воды, не поглощать ее, не смываться и не изменять своих свойств под ее воздействием. Измерять водостойкость довольно сложно, поэтому для определения методики нужно изучать нормативную-техническую документацию от производителя, где все подробно указано.

Несущая способность – указывает на свойства масленой пленки, в том числе на критическую температуру разрушения, предел прочности, антифрикционные, противоизносные свойства и критическое давление. Чем несущая способность выше, тем дольше смазка сохраняет свои эксплуатационные свойства.

Антикоррозионные свойства – указывают на степень защиты узлов трения от воздействия коррозии, путем обслуживания с помощью смазки

Это важнейший показатель, обращая внимание на который можно значительно увеличить эксплуатационный срок обслуживаемых механизмов.

Отсутствие механических примесей – если в составе содержатся механические примеси, она считается непригодной для использования. Применение пластичных смазок для обслуживания узлов трения не допускается.

Отсутствие кислот и щелочей – состав должен быть нейтральным, для некоторых составов допускается наличие щелочей, объемом до 0,2%.

Вибродемпфирующие свойства – некоторые типы смазок применяются в узлах, работающих в условиях сильной вибрации.

Чаще всего этот продукт применяется в различных узлах автомобилей. Практически 50% производимых в мире смазок предназначены именно для обслуживания автомобилей. Большое распространение они получили также в промышленности, где требуется стабильная работа станков и конвейеров. Также стоит отметить горную промышленности и сельское хозяйство, где множество тракторов, экскаваторов и других механизмов невозможно обслуживать без консистентной смазки.

Популярные смазки для авто

Современный рынок изобилует смазочными материалами, Цена консистентных смазок вполне доступна, выбор большой, поэтому всегда можно подобрать самый подходящий в том или ином случае материал. Компания «Супротек» предлагает автомобилистам восстанавливающую триботехническую смазку «Супротек Универсал-М» и восстанавливающую триботехническую консистентную смазка «Универсал-PRO». Эти составы значительно увеличивают ресурс подшипников, зубчатых передач, ШРУСов и других узлов, где используется смазка. Главное достоинство – восстановление геометрии детали при незначительной степени износа.

Концентрат вводят в рабочую полость узла прямо в имеющееся там смазывающее вещество. По возможности следует перемешать две субстанции до однородного состояния. Если не получается хорошо смешать концентрат со смазкой, следует эксплуатировать автомобиль в щадящем режиме, пока эти два вещества не перемешаются самостоятельно.

Назначение

Смазочные материалы широко применяются в современной технике с целью уменьшения трения в движущихся механизмах (двигатели, подшипники, редукторы, и.т д) и с целью уменьшения трения при механической обработке конструкционных и других материалов на станках (точение, фрезерование, шлифование и т. д.).

В зависимости от назначения и условий работы смазочных материалов (смазок), они бывают

– твёрдыми (например, графит),

– полутвёрдыми (например, пластичные или консистентные смазки),

– полужидкими (например, солидолы),

– жидкими (например, машинные масла),

– газообразными (например, азот).

![Ru:статьи:смазка [юнитех]](https://domdetaley.ru/wp-content/uploads/5/e/7/5e72ccbc6401412164681ad2b97c187e.gif)