Нормативные документы

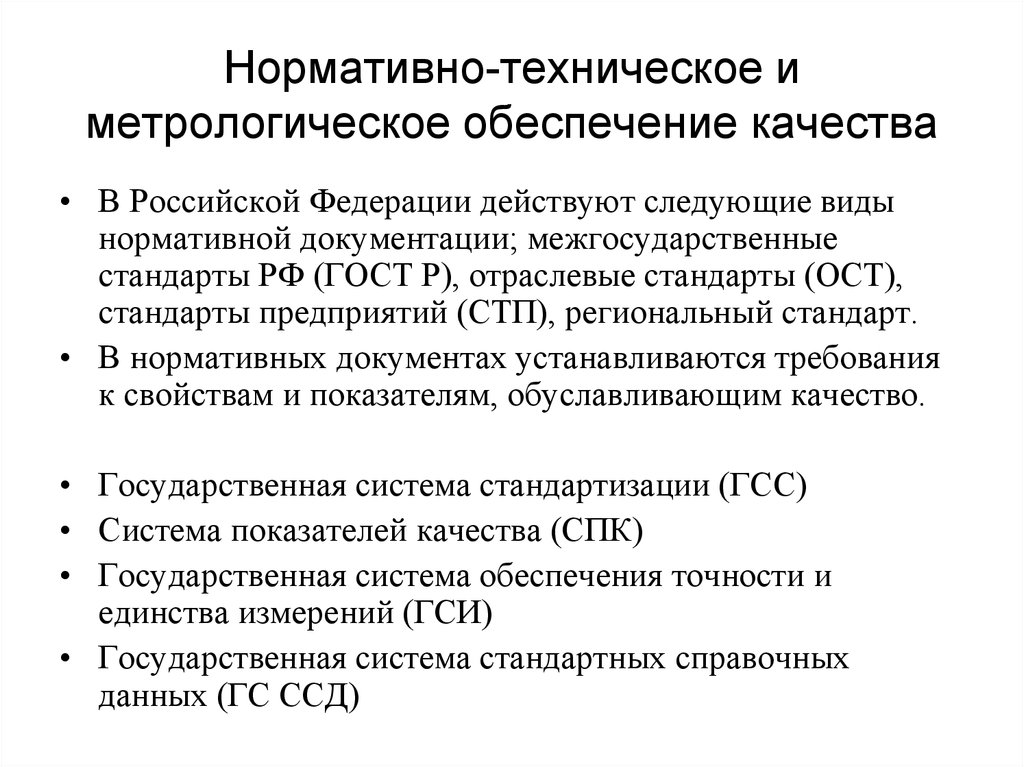

Рассматриваемое понятие, его основные показатели и способы обеспечения определены утверждёнными нормативными документами. К ним относятся:

- Межгосударственный стандарт (ГОСТ 27.002-89), в котором утверждены наиболее используемые понятия, характеризующие надежность различных устройств.

- Государственный стандарт 23660-79. Определяет правила создания системы обслуживания и ремонта техники.

- Государственный стандарт 3.1109-82. В нём систематизированы понятия и термины, применяемые при разработке технологической документации (ЕСТД).

- В стандарте 21623-76 приведены показатели для оценки ремонтопригодности, утверждена система обслуживания и ремонта.

В первом документе приводятся понятия и характеристики, применяемые для оценки работоспособности механических, электрических, гидравлических устройств.

Перечисленные термины обязательны для применения в технической документации, используемой при проектировании устройств и их компонентов. Их применяют совместно со стандартом ГОСТ 18322.

Требования к ремонтопригодности задаются, начиная с этапа проектирования. Они включают:

- Цели повышения ремонтопригодности и решаемые основные задачи.

- Методы повышения ремонтопригодности на этом этапе и последующей модернизации разрабатываемого технического объекта. Предложенные методы должны обеспечивать установленные показатели надёжности.

- Задачи, решаемые при проверке показателей во время испытаний.

- Параметры, требующие периодического контроля. В этот перечень включены показатели надёжности, продолжительности ремонта и эксплуатации, технологической целесообразности.

- Порядок выбора номенклатуры комплектующих элементов, показатели работоспособности.

- Последовательность и правила разработки устройства. Они осуществляются совместно с разработкой системы периодического обслуживания.

Утверждённые требования к ремонтопригодности по ГОСТ 23660-79 объединяют основные принципы разработки необходимых показателей. С их помощью создаётся система контроля работоспособности.

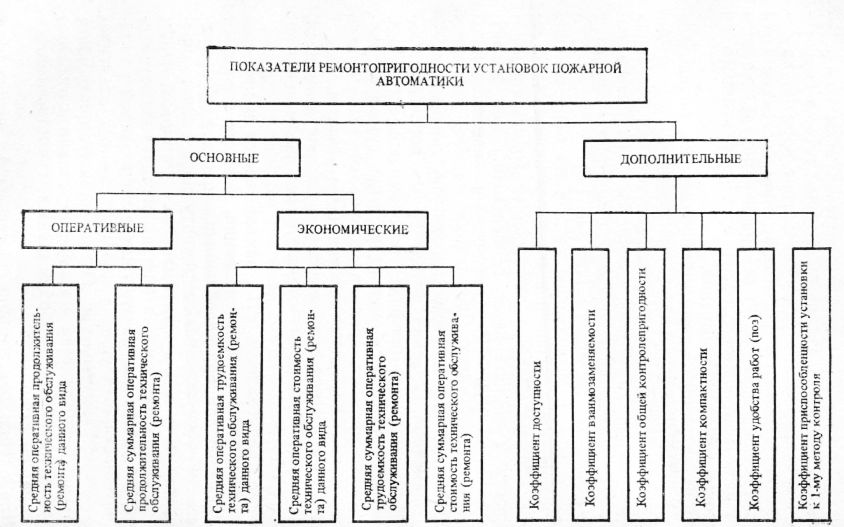

Показатели ремонтопригодности

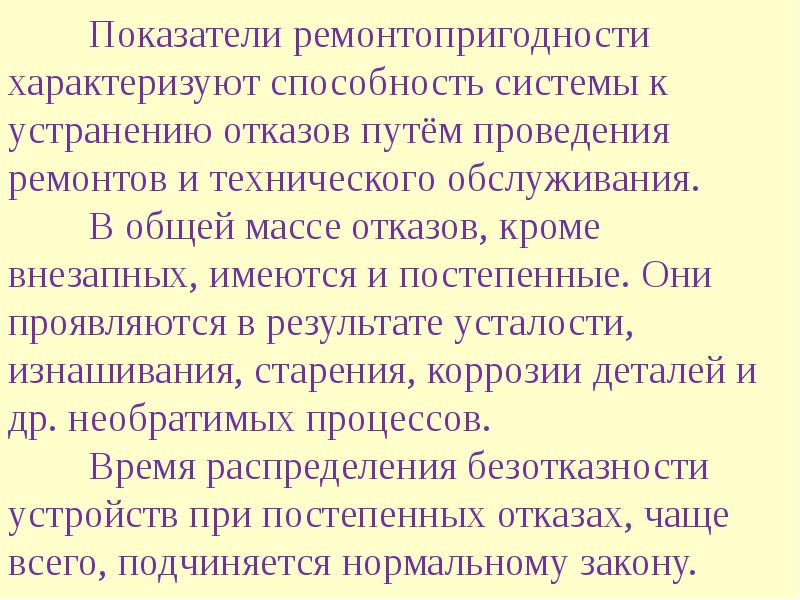

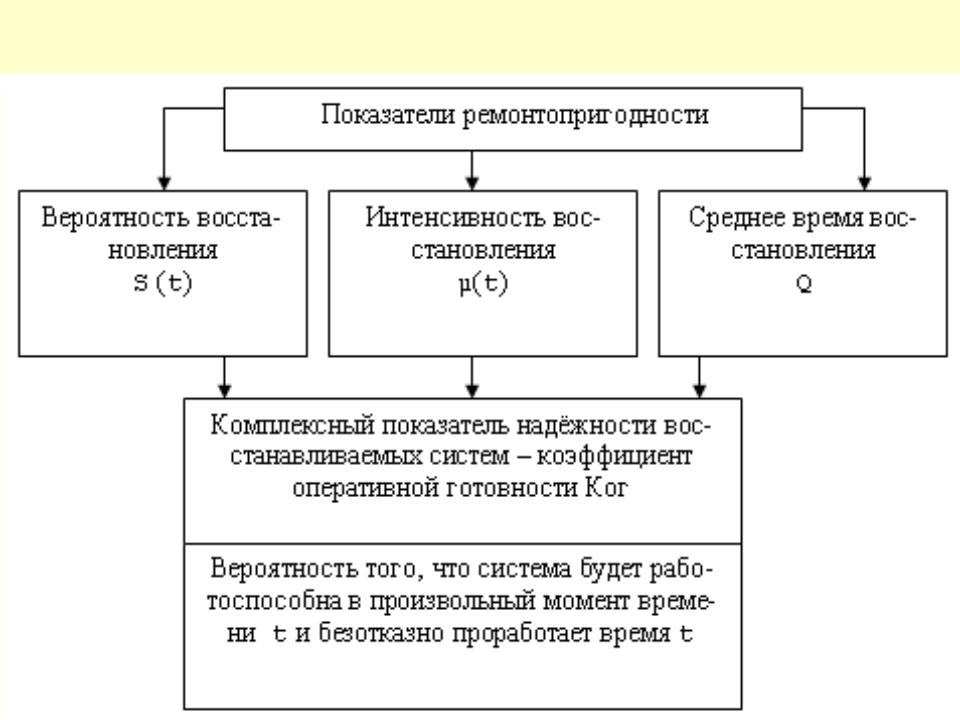

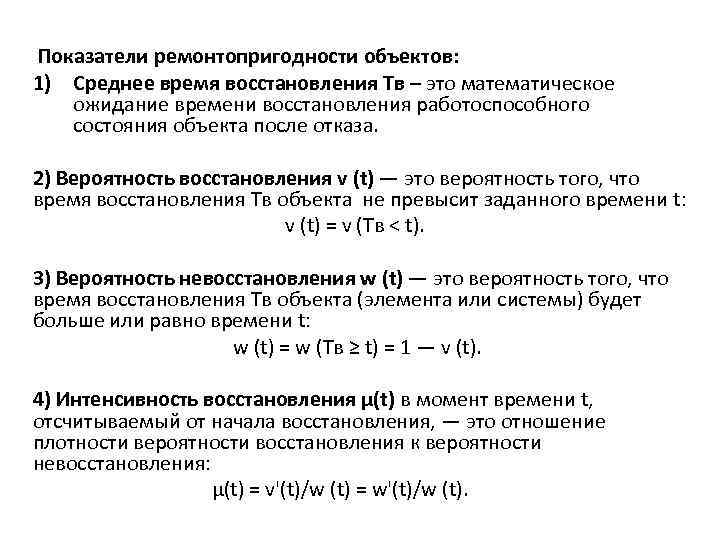

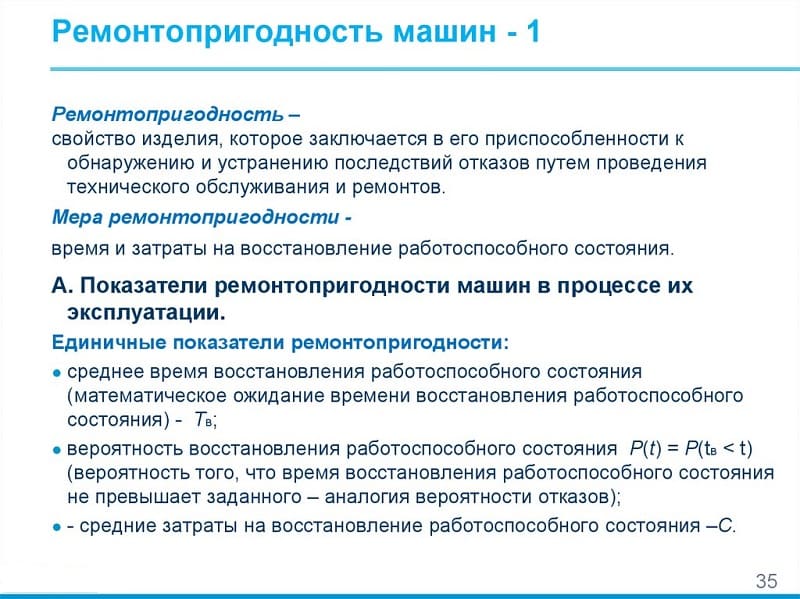

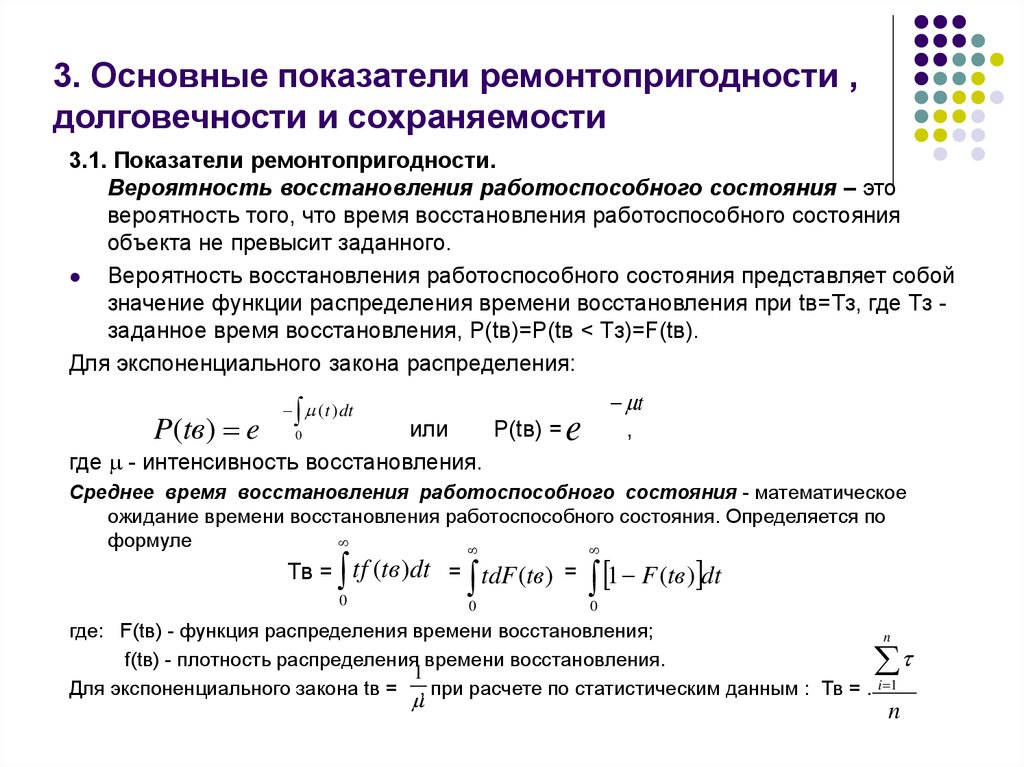

Для оценки эффективности применяют следующие показатели ремонтопригодности:

- усреднённое время восстановления устройства;

- характеристики вероятности восстановления за отведенный промежуток времени;

- интенсивность потока восстановления;

- средняя трудоёмкость.

Все параметры определяются на основе вероятностных подходов оценки непрерывных случайных величин. Первый параметр рассчитывается как математическое ожидание времени восстановления работоспособности на основе полученных экспериментальных данных. Он учитывает количество полученных отказов (возникших неисправностей) за определённый временной интервал. С его помощью определят вынужденное (нерегламентированное) время простоя оборудования. Проведенный анализ показал, что вероятность восстановления соответствует нормальному закону распределения.

Второй параметр позволяет определить исследуемые показатели с учётом допустимого количества отказов за исследуемый интервал времени. Этот параметр позволяет определить количество отказов степень восстанавливаемости системы.

С его помощью определяют способность ремонтных организаций своевременно восстанавливать вышедшую из строя систему.

Средняя трудоёмкость восстановления технических систем определяется как усредненный временной показатель, характеризующий необходимое время на восстановление рассматриваемой системы при возникновении неисправности среднего уровня.

Для оценки перечисленных показателей применяют основные параметры, характеризующие вероятность случайной величины. К ним относятся: математическое ожидание, дисперсия, среднее квадратическое отклонение. Статистическая оценка параметров проводится одним из методов математической статистически. Наиболее целесообразными в теории надёжности считаются: корреляционно-регрессионный, дисперсионный, кластерный, факторный. Полученные показатели позволяют определить работоспособность в оставшийся срок службы.

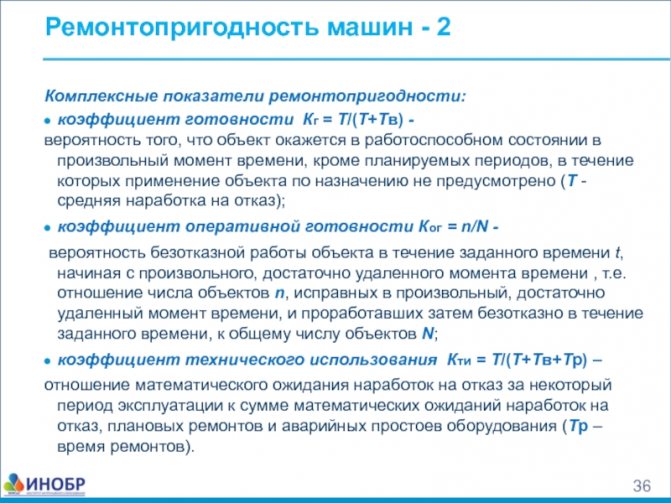

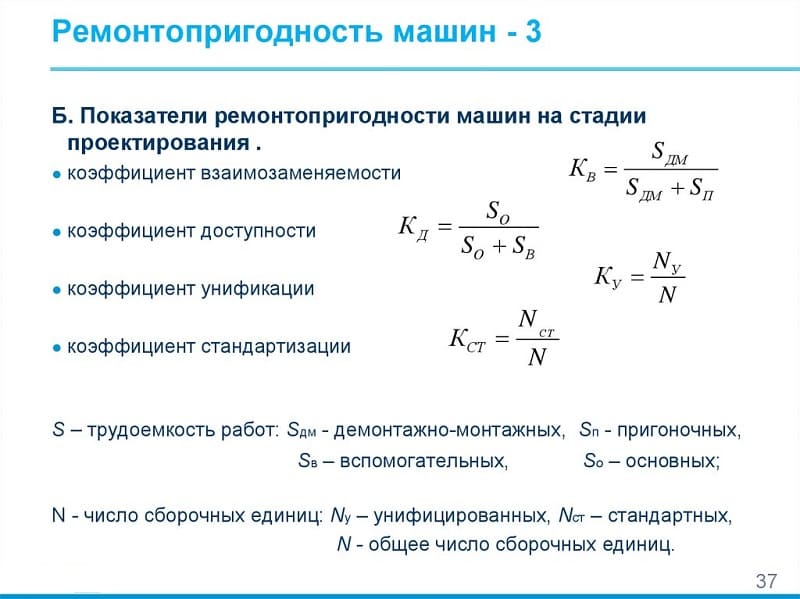

Ремонтопригодность оценивается с помощью коэффициентов. Они перечислены в соответствующем стандарте и называются:

- доступность к любому узлу или агрегату;

- взаимозаменяемость аналогичных элементов;

- легкосъёмность каждой из деталей;

- унификации в соответствие с установленными стандартами и техническими условиями;

- стандартизации согласно существующих требований.

На ремонтопригодность влияют факторы:

- конструктивные;

- производственно-технические;

- организационно-производственные;

- эксплуатационные.

Эти факторы напрямую или опосредованно влияют на различные показатели ремонтопригодности. Степень влияния зависит от вида разрабатываемых машин и механизмов, а также от условий их эксплуатации.

Например, для выпускаемых гидроцилиндров в широком диапазоне требуемых усилий используются только стандартизированные материалы и технологии. Учитываются все факторы, влияющие на потребительские свойства изделий.

ФОРМА ПРОТОКОЛА ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА РЕМОНТОПРИГОДНОСТЬ И КОНТРОЛЕПРИГОДНОСТЬ ИЗДЕЛИЯ

СОГЛАСОВАНО

главный инженер предприятия-изготовителя

Личная подпись ________________ Расшифровка подписи _____________________

Дата ___________________

УТВЕРЖДАЮ

главный инженер предприятия-разработчика

Личная подпись ___________________ Расшифровка подписи ___________________

Дата ___________________

ПРОТОКОЛ

ИСПЫТАНИЙ НА РЕМОНТОПРИГОДНОСТЬ И КОНТРОЛЕПРИГОДНОСТЬ

наименование изделия, условное обозначение, заводской номер ___________ дата

испытания

число, месяц, год

. Перечень используемого стандартного и специализированного технологического оборудования, инструмента, приспособлений

. Показатели РП и КП

Наименование моделируемого отказа

Внешнее (характерное) проявление отказа

Средняя оперативная продолжительность i-й

операции диагностирования с применением стандартных СИ (ремонта i-го уровня) tiдi, ч

Средняя оперативная продолжительность i-й

операции диагностирования с применением специализированного технологического оборудования tд.спi, ч

Средняя оперативная продолжительность ремонта п-

го отказа (ремонт i-го уровня) tin, ч

Оперативная продолжительность ТО m-го наблюдения

Примечания

. Показатели РП и КП по результатам испытаний

Значение показателя, ч

Соответствие ТЗ (да, нет)

1. Средняя продолжительность ТО

Тт.о =

2. Средняя оперативная продолжительность ремонта 1-го уровня

Т1р=

3. Средняя оперативная продолжительность ремонта 2-го уровня

Т2р=

4. Средняя оперативная продолжительность диагностирования с применением стандартизованных СИ (ремонт 1-го уровня)

Т1д=

5. Средняя оперативная продолжительность диагностирования с применением стандартизованных СИ (ремонт 2-го уровня)

Т2д=

6. Средняя оперативная продолжительность диагностирования с применением специализированного технологического оборудования

Тд.сп=

. ЗАКЛЮЧЕНИЕ

Подписи исполнителей

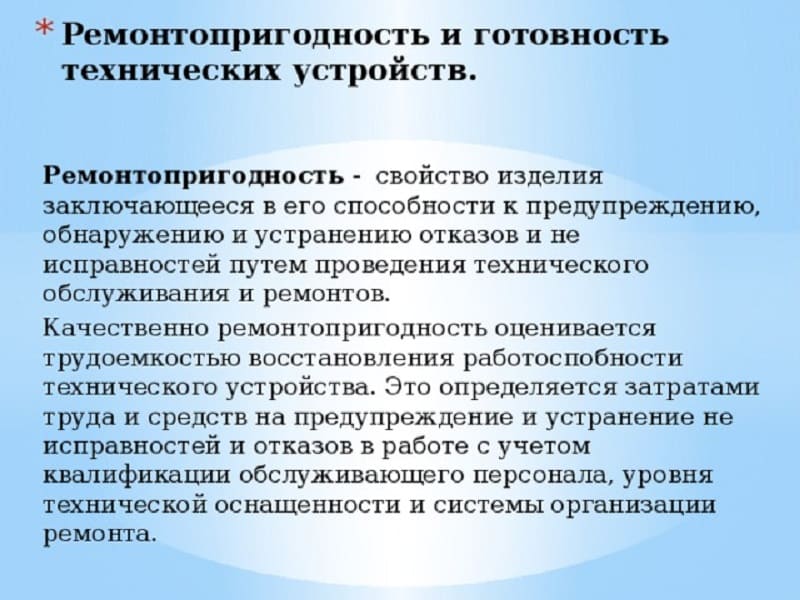

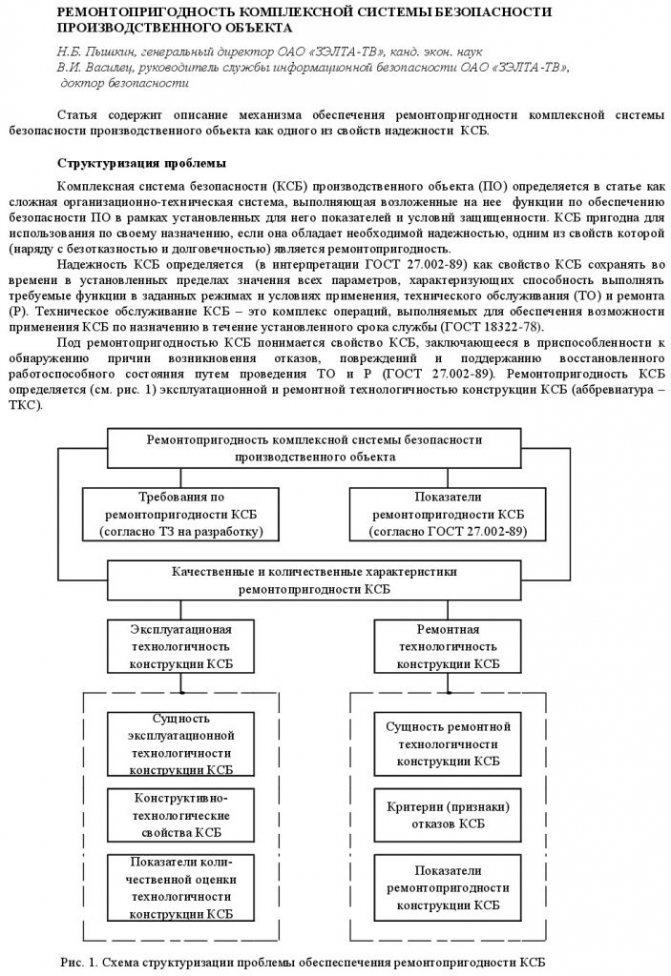

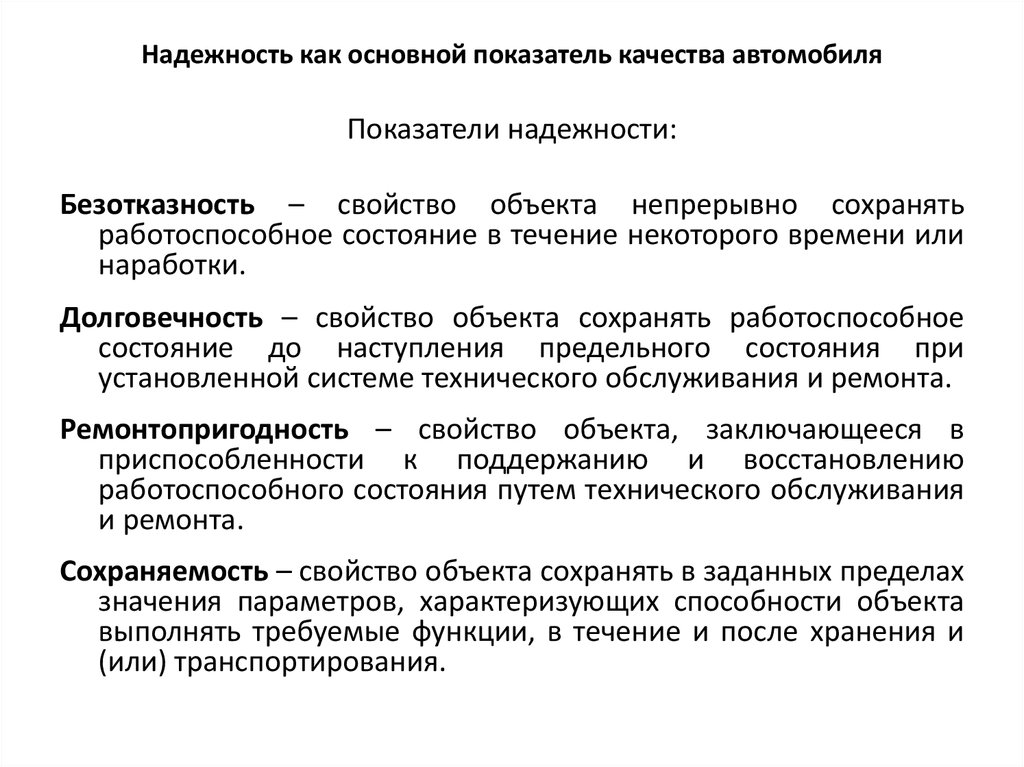

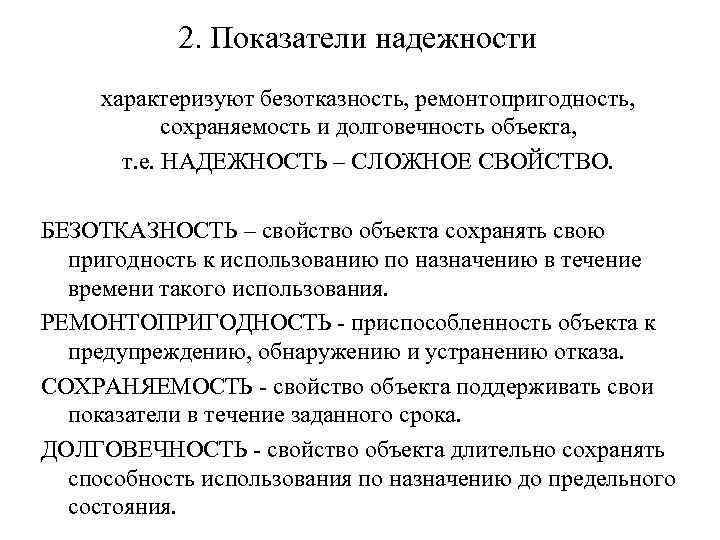

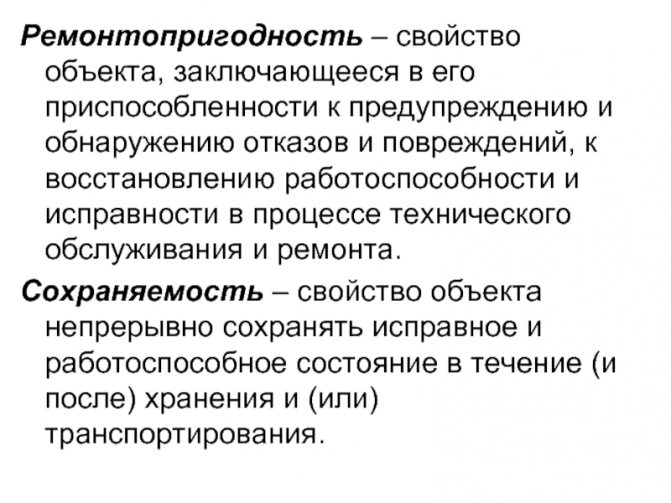

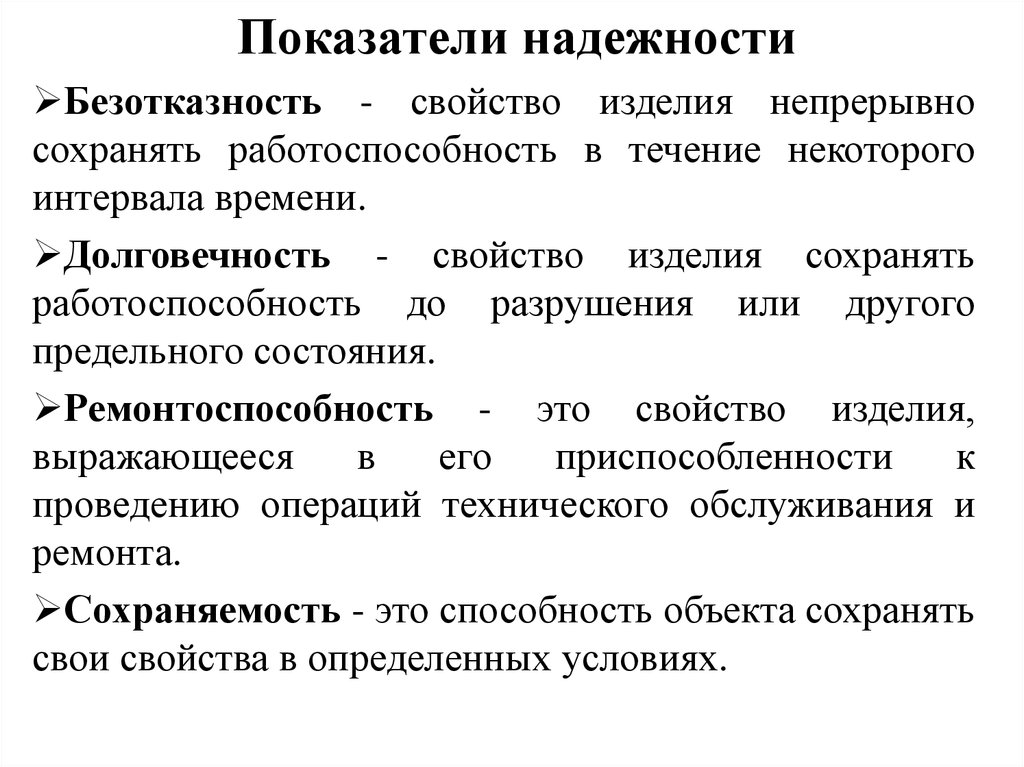

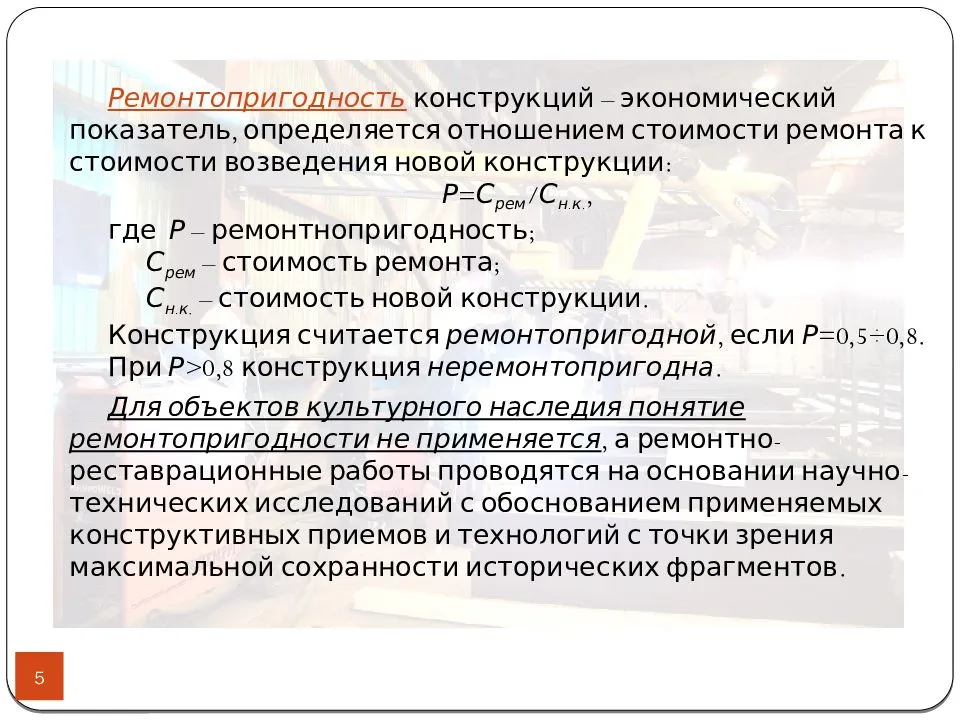

Ремонтопригодность

Ремонтопригодность характеризуется конструктивными особенностями системы защиты, возможностью использования взаимозаменяемых блоков, схем обнаружения отказов и их устранения. Для обеспечения сохраняемости системы защиты ( или ее комплектующих технических устройств) следует позаботиться о применении вибрационностойких и не меняющих своих характеристик во времени элементов.

Ремонтопригодность определяет приспособленность электропривода к поддержанию и восстановлению работоспособного состояния путем проведения ремонтов и технического обслуживания.

Ремонтопригодность и сохраняемость определяется соблюдением строительных норм и правил при сопоставлении их с возможными отказами функционирования системы ВАДС как вследствие воздействия на автомобиль, так и на водителя. Одним из характерных показателей ремонтопригодности служит уровень сохранения пропускной способности на участке, где возникла угроза отказа и требуется восстановление транспортного потока предусмотренной интенсивности.

Ремонтопригодность может быть также охарактеризована экономическими показателями – затратами труда и средств на устранение отказов, на техническое обслуживание и ремонт.

Ремонтопригодность – свойство изделия, определяющее трудовые и материальные затраты на его ремонт и техническое обслуживание. Ремонтопригодность характеризуется двумя показателями: ремонтной технологичностью ( РТ) и технологичностью при техническом обслуживании ( ТО), Основными свойствами ремонтной технологичности являются блочность, взаимозаменяемость и вос-станавляемость.

Ремонтопригодность – свойство машины, заключающееся в ее приспособленности к предупреждению, отысканию и устранению в ней отказов и неисправностей, что достигается проведением технического обслужи ваиия и ремонтов.

Ремонтопригодность – свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Ремонтопригодность входит в понятие надежности. Однако высокая надежность машины не всегда означает высокую ремонтопригодность

Поэтому при разработке машины ( аппарата) приходится обращать особое внимание на обеспечение достаточного уровня ремонтопригодности. Ремонтопригодность может быть предусмотрена при проектировании машины; для существующей машины способ повышения ремонтопригодности намечается в процессе ее эксплуатации и осуществляется как модернизация, направленная на повышение эксплуатационных характеристик

Ремонтопригодность закладывается при разработке объекта выбором рациональной конструкции, обеспечивается при изготовлении объекта соблюдением технологии производства и поддерживается при эксплуатации объекта рациональной системой технического обслуживания и ремонта.

Ремонтопригодность характеризуется приспособленностью машины к выявлению повреждений, ремонте доступностью и ремонте-способностью.

Ремонтопригодность заключается в приспособленности к предупреждению и обнаружению причин возникновения отказов АСУТП, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Ремонтопригодность – свойство системы, заключающееся в ее приспособленности к предупреждению, отысканию и устранению в ней отказов и неисправностей, что достигается проведением технического обслуживания и ремонтов.

Ремонтопригодность характеризуется конструктивными особенностями системы защиты, возможностью использования взаимозаменяемых блоков, схем обнаружения отказов и их устранения.

Ремонтопригодность характеризует особенности схемы и конструкции прибора, позволяющие с теми или иными затратами времени, труда и средств обнаруживать и устранять причины отказов прибора, в том числе путем замены неисправных деталей и узлов новыми.

Ремонтопригодность для строительных машин, как один из важнейших показателей, составляющих надежность, представляет собой свойство машины в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Обеспечение ремонтопригодности изделий имеет целью снижение затрат времени, труда и средств на их ТО и ремонт и повышение, на этой основе, эффективности их использования в процессе эксплуатации.

1.2. Обеспечение ремонтопригодности изделий в процессе их проектирования и модификации осуществляется путем отработки их конструкций как объектов ТО и ремонта с учетом других свойств, определяемых показателями качества.

1.3. Отработка изделий на ремонтопригодность предполагает:

снижение потребности в ТО и ремонте, т.е. необходимости операций ТО и ремонта и частоты их выполнения;

повышение технологичности изделий при ТО и ремонтной технологичности (далее по тексту – технологичности при ТО и ремонте);

ограничение требований к квалификации персонала, осуществляющего ТО и (или) ремонт изделий.

1.3.1. Снижение потребности изделий в ТО и ремонте достигается использованием при их разработке деталей и сборочных единиц с высокими показателями долговечности, безотказности и сохраняемости, что приводит к сокращению количества, объема и частоты выполнения операций ТО и ремонта.

1.3.2. Повышение технологичности изделий при ТО и ремонте достигается:

повышением контролепригодности, доступности, легкосъемности, взаимозаменяемости, монтажепригодности и восстанавливаемости изделий, унификации и стандартизации сборочных единиц и деталей;

ограничением числа и номенклатуры материалов, инструмента, вспомогательного оборудования и приспособлений, необходимых для ТО и ремонта.

Примечания:

1. Монтажепригодность – по ГОСТ 22903-78.

2. Под восстанавливаемостью понимают свойство деталей и сборочных единиц, выработавших установленный ресурс, выражающееся в возможности придания им номинальных или ремонтных размеров и прочих исходных или близких к ним показателей качества.

1.3.3. Ограничение требований к квалификации персонала, осуществляющего ТО и ремонт, достигается путем обеспечения:

автоматизации контроля технического состояния и диагностирования изделий, а также механизации работ по ТО и ремонту;

определяемости и ясности в обозначениях мест контроля технического состояния изделий, смазки, регулирования, крепления и т.д.;

логической последовательности и удобства выполнения операций ТО и ремонта;

исключения возможности неправильного выполнения монтажно-демонтажных операций;

четкости и лаконичности изложения указаний по ТО и ремонту в эксплуатационной и ремонтной документации.

1.4. При разработке изделий под заданную систему ТО и ремонта исходными данными для отработки изделий на ремонтопригодность являются показатели ремонтопригодности, в том числе, показатели технологичности при ТО и ремонте, содержащиеся в исходных требованиях заказчика (основного потребителя) на изделия, в технических заданиях на их разработку и в соответствующих стандартах.

1.5. Показатели ремонтопригодности – по ГОСТ 21623-76.

1.6. Выбор номенклатуры и задание значений показателей ремонтопригодности в нормативно-технической и конструкторской документации – по ГОСТ 23146-78.

1.7. Показатели технологичности при ТО и ремонте приведены в обязательном приложении 1.

1.8. При отработке изделий на ремонтопригодность в соответствии с п. 1.4 должна быть обеспечена их совместимость как объектов ТО и ремонта с заданной системой ТО и ремонта и, следовательно, взаимная увязка показателей ремонтопригодности изделий и их системы ТО и ремонта, предусмотренных ГОСТ 18322-78.

1.9. При разработке изделий в комплексе с системой ТО и ремонта исходными данными являются показатели: системы ТО и ремонта, ремонтопригодности изделий, в том числе их технологичности при ТО и ремонте, заданные в техническом задании на изделия. Взаимосвязанной отработке в этом случае подлежат изделие, как объект ТО и ремонта, организация, технологические процессы, средства и система материально-технологического обеспечения ТО и ремонта изделий.

1.10. Показатели ремонтопригодности и системы ТО и ремонта изделий определяются при испытаниях изделий, их аналогов и прототипов на основе сбора и учета информации в соответствии с ГОСТ 20857-75 и расчета показателей в соответствии с ГОСТ 22952-78.

1.11. В ходе обеспечения ремонтопригодности при разработке изделий должна предусматриваться их конкурентоспособность по показателям ремонтопригодности на мировом рынке.

Основные показатели ремонтопригодности и сохраняемости машин и оборудования

Основные

показатели ремонтопригодности и сохраняемости машин и оборудования

ремонтопригодность количественный машина

1.Ремонтопригодность машин и ее оценка

Конструкция машины оказывает существенное влияние на показатели

надежности не только с точки зрения долговечности отдельных элементов и узлов,

но и в зависимости от ее приспособленности к ремонту и техническому

обслуживанию. Свойство изделия, заключающееся в приспособленности к

предупреждению и обнаружению причин возникновения его отказов и повреждений и

устранению их последствий путем проведения ремонтов и технического

обслуживания, называется ремонтопригодностью (ГОСТ 13377-75). Большое влияние

на ремонтопригодность машины оказывает применение стандартных и унифицированных

узлов, рациональное членение машины на сборочные узлы и блоки, доступность

отдельных механизмов. Преимуществом всегда обладает также то изделие, которое

отвечает требованиям ТУ при наибольшей простоте конструкции, с минимальным

числом сопряжений и деталей. Сконструировать простое изделие данного назначения

труднее, чем сложное. Обычно считают, что ремонтопригодность является таким же

свойством изделия, как долговечность и безотказность. С таким мнением вряд ли

можно согласиться. Ремонтопригодность машины может проявляться лишь при ее

ремонте, а необходимые перерывы для ремонта и технического обслуживания связаны

с понятием долговечности изделия.

Поэтому ремонтопригодность машины при всей ее роли в формировании

показателей надежности является лишь составной частью показателя долговечности.

Основным показателем ремонтопригодности могут служить относительные ремонтные

потери z, которые оценивают трудоемкость

ремонтных работ:

Где -время простоя из-за ремонта данной i-й детали или узла машины; -срок службы (наработка) до отказа i-й детали или узла машины,

– продолжительность (трудоемкость) ремонта i-й детали

машины, включая разборку, сборку, выверку.

Поскольку на значение влияет технология ремонта , и конструкция изделия , при сравнении конструкций следует

регламентировать значение или принимать = 0. Здесь под понимаются затраты времени на

ремонт, производимый вне машины (например, восстановление демонтированной

детали), когда конструкция машины не оказывает влияния на значение .

Относительные затраты времени на ремонт и техническое обслуживание

являются случайной величиной, поскольку дисперсию имеют как сроки службы (или время работы изделия до

предельного состояния), так и потери, связанные с восстановлением утраченной

работоспособности .

В качестве характеристики ремонтопригодности отдельных элементов машины

применяются сред нее время восстановления и его дисперсия . Оценка этих показателей

производится по закону распределения времени восстановления, который может быть

получен на основании эксплуатационных наблюдений или специальных испытаний на

ремонтопригодность.

На значение оказывает влияние не только конструкция машины, но и методы

организации ремонта, его техническая оснащенность, квалификация ремонтников и

другие организационно- технические и эргономические факторы. Кроме того,

следует различать суммарную продолжительность ремонта или ТО, которая включает

все виды простоев изделия, в том числе по организационным причинам, и

оперативное время, связанное только с производством и подготовкой ремонтных

работ (ГОСТ 18322-73).

Для характеристики ремонтопригодности машины должно учитываться

оперативное время. Поскольку время восстановления – случайная величина, в качестве

показателя применяется также вероятность восстановления, которая представляет собой

вероятность того, что время восстановления не превзойдет заданного (нормативного) значения :

Все основные показатели ремонтопригодности могут быть интерпретированы в

экономическом плане, когда вместо затрат времени характеристикой служат затраты

средств. Так определяются затраты средств на устранение последствий отказов,

техническое обслуживание и ремонт машины (абсолютные и относительные),

отнесенные к единице времени эксплуатации или к единице произведенной

продукции.

1.3 Обеспечение машин запасными частями

На трудоемкость ремонта большое влияние оказывает возможность быстрой замены поврежденного узла или детали машины и восстановления за счет этого утраченной работоспособности. Обычно для эксплуатации машин предусматриваются запасные части, номенклатура которых должна отражать характер типичных повреждений, возникающих в машине, а их количество соответствовать потребности, исходя из сроков службы и методов ремонта. Конструкция машины должна быть приспособлена к осуществлению быстросменности. Наличие запасных частей значительно сокращает время и стоимость ремонта и, как правило, полностью восстанавливает утраченную работоспособность, поскольку эти детали изготовлены в тех же условиях, что и установленные в машине и обладают необходимыми показателями качества. Это дает большой экономический эффект, увеличивает межремонтный период, способствует эксплуатации машин в разнообразных условиях. В различных отраслях машиностроения создаются специализированные заводы или подразделения для производства запасных частей, причем это производство занимает обычно существенную долю в общем объеме продукции. Однако правильное планирование выпуска запасных частей является сложной задачей. Во-первых, установление номенклатуры быстроизнашивающихся частей на стадии проектирования или для новой машины, не имеющей опыта эксплуатации, не всегда представляется возможным.

Отсутствие данных по скорости изнашивания и срокам службы, недостаточная информация об эксплуатации прототипов или аналогичных изделий, неточность методов расчета сроков службы – все это приводит к тому, что конструктор может установить перечень быстроизнашивающихся деталей лишь с грубым приближением. Во-вторых, при определении потребности в запасных частях на весь период эксплуатации машины не всегда известны спектры предполагаемых или имеющих место эксплуатационных нагрузок и условий работы и ремонта машины. Поэтому часто трудно оценить даже средние значения сроков службы или скоростей изнашивания отдельных деталей и сопряжений и по ним – потребность в объеме запасных частей. Количество необходимых запасных частей при эксплуатации парка машин можно оценить двумя основными способами: на основании статистических данных из сферы эксплуатации, что дает достаточно точную картину лишь для устойчивых в конструктивном отношении моделей машины и при постоянном анализе тенденций в потребности запасных частей; методом расчета в сочетании со статистическим моделированием; расчет показателей надежности на стадии проектирования, рас смотренный выше, является базой и для оценки потребности в запасных частях. Следует подчеркнуть, что наличие в машине запасных частей, которые заменяются при межремонтном обслуживании или при текущих плановых ремонтах, накладывает отпечаток и на конструкцию машины. Помимо удобства демонтажа и установки заменяемой части необходимо, чтобы заменялся как можно меньший по массе и простой по конфигурации узел. Это часто связано с применением специальных конструктивных решений, которые упрощают и удешевляют ремонт и эксплуатацию машины, а также производство запасных частей. Например, при износе сложного кулачка может заменяться не весь кулачок, а лишь изношенная часть профиля, при смятии отверстий под пальцы у рычагов и многозвенных механизмов должен заменяться не рычаг, а его головка или втулки под отверстия и т. п. Конструкция машины должна соответствовать требованиям ремонтопригодности.

Обеспечение ремонтопригодности

Основные положения, определяющие порядок обеспечения требуемых характеристик, задаются Государственным стандартом 23660-79. В нём указаны правила создания обеспечивающей системы. К этим правилам относятся:

- снижение необходимого времени ремонта отдельных узлов (агрегатов) и технической системы в целом;

- уменьшение необходимых трудозатрат во время проведения ремонта;

- эффективное использование материальных и финансовых ресурсов для восстановления вышедших из строя узлов и агрегатов;

- устойчивость к возникновению постоянных прыжков показателей внешних воздействий, влияющих на ремонтопригодность.

Оценка установленных показателей производится по одному из приведенных методов:

- последовательно выявленных зависимостей и связей;

- так называемый пооперационный метод поэтапного контроля.

В первом применяют последовательную проверку и последующий анализ группы показателей, влияющих на итоговые характеристики ремонтопригодности. К ним относятся: габаритные размеры, полная масса изделия, температурный режим, потребляемая мощность. То есть полный набор показателей, характеризующих конкретное устройство или отдельный агрегат.

Во втором методе применяется учёт и поэтапный анализ операций проводимых во время планового обслуживания и ремонта. Этот метод позволяет точно установить последовательность проведения таких операций и разработать перечень работ по техническому обслуживанию. С его помощью определяют рациональную последовательность необходимых проверочных операций и измеряемых показателей. Это позволяет вычислить суммарную стоимость необходимую для реализации качественного ремонта и обслуживания конкретного устройства. Порядок проведения такого расчёта определён ГОСТ 22952-78. С учётом современных цен получают общую стоимость на реализацию требуемых показателей.

Обеспечение ремонтопригодности осуществляется на всех этапах:

- проектирования системы и её последующая модификация;

- изготовление готовых узлов и агрегатов;

- сборка всей системы;

- испытания и последующая эксплуатация;

- при проведении ремонтно-восстановительных работ.

На этапе разработки задания и последующего проектирования производится разработка конструкции технического устройства с учётом его дальнейшей ремонтопригодности. С этой целью применяют следующие принципы конструирования:

- Устройство разбивают на отдельные узлы и агрегаты с учётом простоты сборки и доступности к каждому из них.

- Каждый элемент агрегата стараются создать достаточно простым и унифицированным (без потери характеристик, приведенных в техническом задании).

- Системы крепления и соединения отдельных элементов разрабатывают с условием обеспечения надёжности, но в то же время, обеспечивающим простоту демонтажа и последующей обратной сборки.

- Количество устройств контроля основных параметров и их расположение в конструкции разрабатываемого механизма устанавливается на основании полноты и доступности информации.

- Обеспечение простоты проведения регламентных и ремонтных работ.

- Простоты условий после ремонтной проверки и тестирования.

Выполнение перечисленных принципов (в соответствие со стандартом) позволяет добиться снижения необходимых количеств ТО, материальных и трудовых затрат при проведении работ и улучшить ремонтопригодность всего устройства. Окончательный результат повышения ремонтопригодности зависит от технологичности производства.

1.2.4. Показатели долговечности.

Свойство долговечности и связанное с ним понятие предельного состояния определены в главе 1. Это свойство может быть реализовываться как в течение некоторой наработки (тогда говорят о ресурсе), так ив течение календарного времени (тогда говорят о сроке службы). В любом случае время (наработка или календарное время) от начала работы объекта до его попадания в предельное состояние является непрерывной случайной величиной.

Основными показателями ресурса

исрока службы являются.

| Средний ресурс — | математическое ожидание ресурса. |

| Гамма-процентный ресурс — | календарная продолжительность эксплуатации, в течение которой объект не достигнет предельного состояния с вероятностью g , выраженной в процентах. |

| Назначенный ресурс — | суммарная наработка, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния. |

| Средний срок службы — | математическое ожидание срока службы. |

| Гамма-процентный срок службы — | календарная продолжительность эксплуатации, в течение которой объект не достигнетпредельного состояния с вероятностью g , выраженной в процентах. |

| Назначенный срок службы — | календарная продолжительность эксплуатации, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния. |

Можно рассматривать назначенный ресурс (срок службы) до первого капитального ремонта, между капитальными ремонтами, до списания и т.п.

Отрывок, характеризующий Ремонтопригодность

– Да подите же туда! Гони ж их вон! – крикнул старший офицер. Офицер в шарфе слез с лошади, кликнул барабанщика и вошел с ним вместе под арки. Несколько солдат бросилось бежать толпой. Купец, с красными прыщами по щекам около носа, с спокойно непоколебимым выражением расчета на сытом лице, поспешно и щеголевато, размахивая руками, подошел к офицеру. – Ваше благородие, – сказал он, – сделайте милость, защитите. Нам не расчет пустяк какой ни на есть, мы с нашим удовольствием! Пожалуйте, сукна сейчас вынесу, для благородного человека хоть два куска, с нашим удовольствием! Потому мы чувствуем, а это что ж, один разбой! Пожалуйте! Караул, что ли, бы приставили, хоть запереть дали бы… Несколько купцов столпилось около офицера. – Э! попусту брехать то! – сказал один из них, худощавый, с строгим лицом. – Снявши голову, по волосам не плачут. Бери, что кому любо! – И он энергическим жестом махнул рукой и боком повернулся к офицеру. – Тебе, Иван Сидорыч, хорошо говорить, – сердито заговорил первый купец. – Вы пожалуйте, ваше благородие. – Что говорить! – крикнул худощавый. – У меня тут в трех лавках на сто тысяч товару. Разве убережешь, когда войско ушло. Эх, народ, божью власть не руками скласть! – Пожалуйте, ваше благородие, – говорил первый купец, кланяясь. Офицер стоял в недоумении, и на лице его видна была нерешительность. – Да мне что за дело! – крикнул он вдруг и пошел быстрыми шагами вперед по ряду. В одной отпертой лавке слышались удары и ругательства, и в то время как офицер подходил к ней, из двери выскочил вытолкнутый человек в сером армяке и с бритой головой. Человек этот, согнувшись, проскочил мимо купцов и офицера. Офицер напустился на солдат, бывших в лавке. Но в это время страшные крики огромной толпы послышались на Москворецком мосту, и офицер выбежал на площадь. – Что такое? Что такое? – спрашивал он, но товарищ его уже скакал по направлению к крикам, мимо Василия Блаженного. Офицер сел верхом и поехал за ним. Когда он подъехал к мосту, он увидал снятые с передков две пушки, пехоту, идущую по мосту, несколько поваленных телег, несколько испуганных лиц и смеющиеся лица солдат. Подле пушек стояла одна повозка, запряженная парой. За повозкой сзади колес жались четыре борзые собаки в ошейниках. На повозке была гора вещей, и на самом верху, рядом с детским, кверху ножками перевернутым стульчиком сидела баба, пронзительно и отчаянно визжавшая. Товарищи рассказывали офицеру, что крик толпы и визги бабы произошли оттого, что наехавший на эту толпу генерал Ермолов, узнав, что солдаты разбредаются по лавкам, а толпы жителей запружают мост, приказал снять орудия с передков и сделать пример, что он будет стрелять по мосту. Толпа, валя повозки, давя друг друга, отчаянно кричала, теснясь, расчистила мост, и войска двинулись вперед.