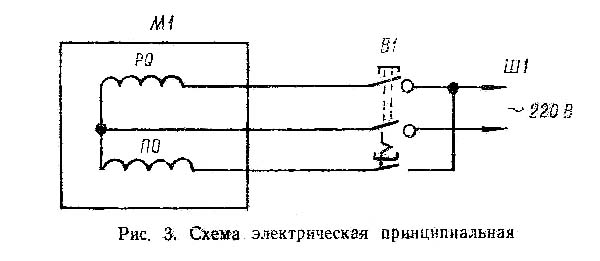

Электрооборудование и электрическая схема сверлильного станка 2СС1М

Электрическая схема сверлильного станка 2СС1М

Электропитание сверлильного станка 2СС1М ~220 Вольт.

Пуск станка осуществляется включением вилки Ш1 в сеть, напряжением 220 В и нажатием пусковой кнопки выключателя В 1.Во время нажатия кнопки выключателя В1, включается толчковый контакт, включающий пусковую обмотку ПО и рабочую обмотку РО электродвигателя.

После выключения кнопки выключателя В1, размыкается толчковый контакт, выключая пусковую обмотку ПО электродвигателя.

Для избегания выхода из строя рабочей обмотки двигателя при произвольной остановке, следует нажать на стоповую кнопку переключателя.

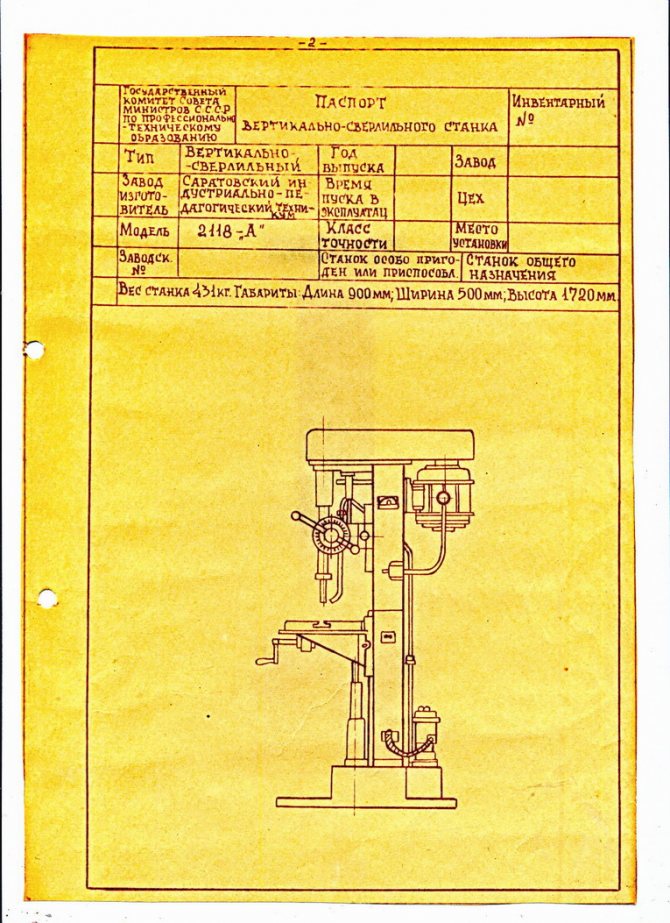

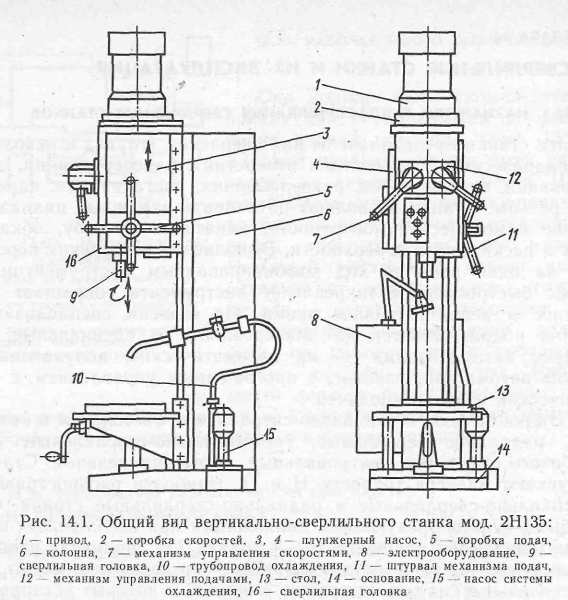

Какими техническими возможностями обладает станок базовой модели

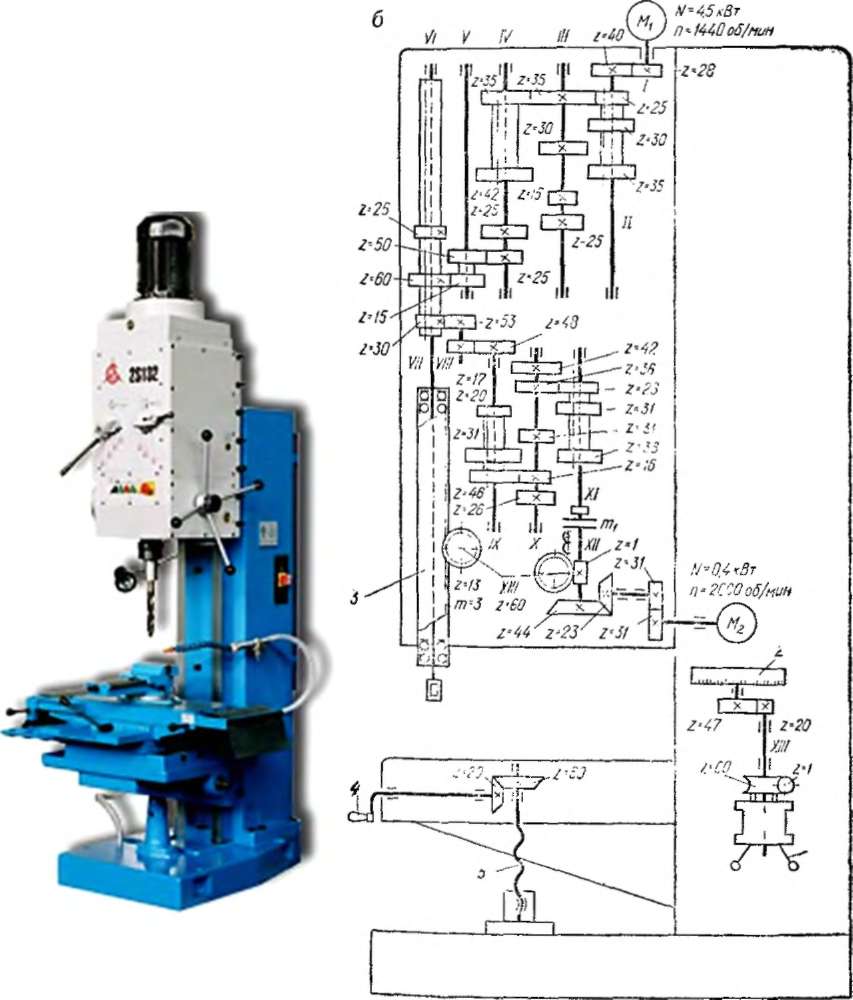

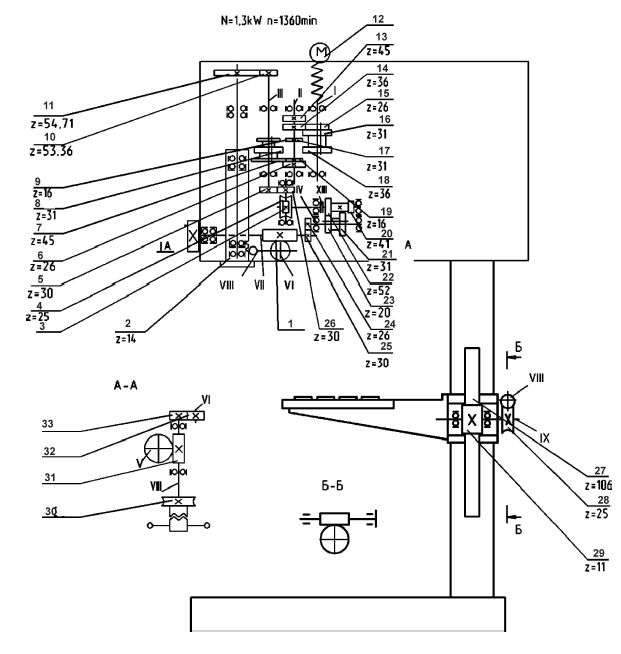

Для того чтобы понять, какими техническими возможностями обладает рассматриваемый станок, достаточно взглянуть на его основные характеристики, полный перечень которых приведен в паспорте установки. Сюда следует отнести следующие параметры оборудования.

- Шпиндель станка может вращаться с частотой в интервале 45–2000 об/мин.

- За один оборот маховика-рукоятки шпиндель перемещается на величину 122,46 мм.

- Конструкция станка предусматривает 9 рабочих подач.

- Регулировка скорости вращения шпинделя может осуществляться по 12 ступеням.

- Оборудование соответствует классу точности «Н».

- Станок оснащен рабочим столом с габаритами 400х450 мм.

- Габаритные размеры самого станка – 2350х785х915 мм.

- Масса агрегата – 880 кг.

Подробные технические характеристики станка 2Н125

Паспорт вертикально-сверлильного станка 2Н125: Скачать

В паспорте вертикально-сверлильного станка 2Н125 представлены более полные характеристики оборудования, а также схема сборки и дополнительная информация (год выпуска, модификация и др.). Кроме того, в паспорте указаны полезные сведения о материалах, которые были использованы при изготовлении отдельных конструктивных элементов станка. Несмотря на то, что станок предназначен для работы от трехфазной электрической сети с напряжением 380 В, его можно подключить и к однофазной сети, но в этом случае мощность оборудования будет ниже.

Рассматриваемый вертикально-сверлильный станок настраивается и управляется полностью вручную. За вертикальное перемещение шпинделя отвечает специальная ручка-маховик, которая имеет надежную конструкцию и при правильном уходе и своевременной смазке способна прослужить длительное время без поломок и неточностей в работе.

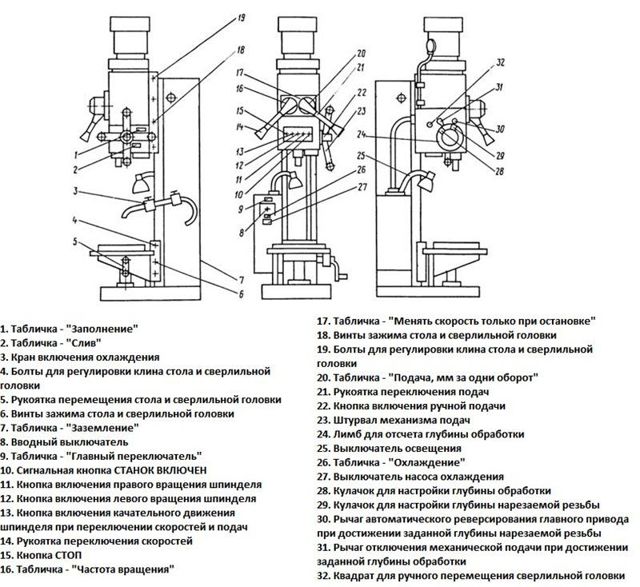

Органы управления вертикально-сверлильного станка 2H125

Базовая модель станка, как уже говорилось выше, оснащена одношпиндельной сверлильной головкой, которая устанавливается в конусное отверстие шпиндельного узла, выполненное по стандарту Морзе 3. При использовании на модифицированных аппаратах многошпиндельной головки в нее устанавливается сразу несколько режущих инструментов, необходимых для выполнения обработки. Чтобы выбрать требуемый в данный момент инструмент, такую головку проворачивают и фиксируют в заданном положении при помощи специальных гаек.

Сверлильное оборудование

Оно используется в любых технологических цепочках, но главное назначение мелкосерийное и единичное изготовление. Такие станки выполняют ряд операций:

- нарезание резьбы;

- зенкование;

- сверление;

- подрезание торцов;

- развертывание;

- зенкерование.

Проведя обзор, их можно разделить на три больших группы в зависимости от выполняемых операций:

- специализированные, выполняют ограниченное количество действий;

- универсальные, составляют основную часть;

- специальные, работают без переналадки, по заданному циклу.

Классифицировать такие агрегаты можно по максимально используемому диаметру сверла:

- легкие, сверление до 12 мм;

- средние, получение отверстий 18-50 мм;

- тяжелые, высверливание 75 мм отверстий.

Главными отличительными особенностями металлорежущего оборудования являются движения, которые совершает режущий инструмент и приспособления. В нашем случае это вращение сверла и поступательная подача шпинделя. Все основные параметры включены в паспорт станка, который непосредственно входит в руководство по эксплуатации.

В этом документе можно найти инструкцию по креплению станка на рабочем месте. Прежде всего, он должен располагаться строго горизонтально по отношению к фундаменту. От этого зависит надежность работы всех механизмов. Это достигается использованием специальных уровней.

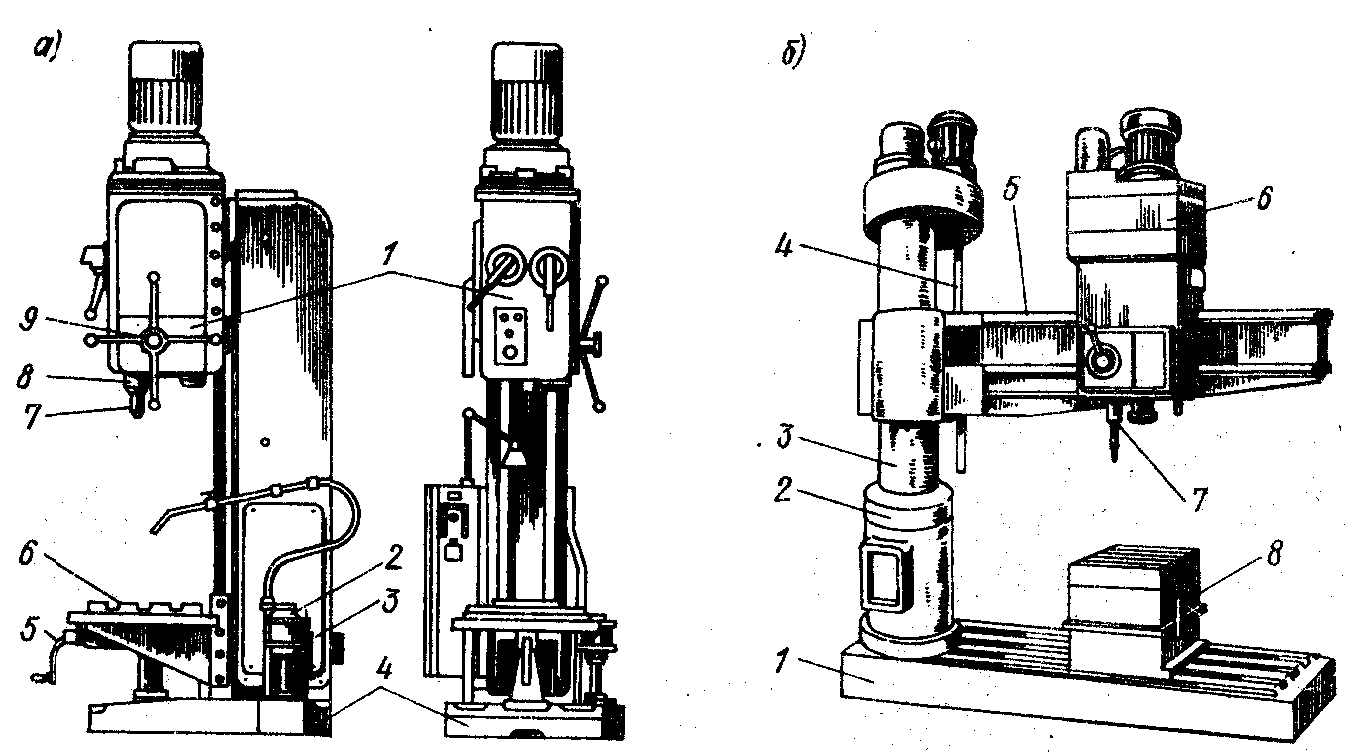

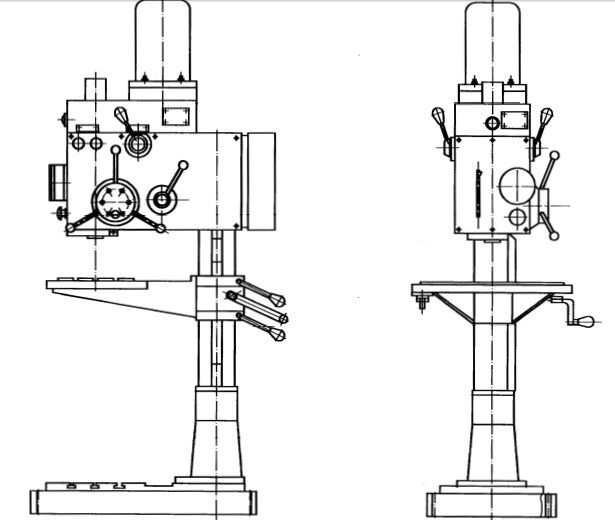

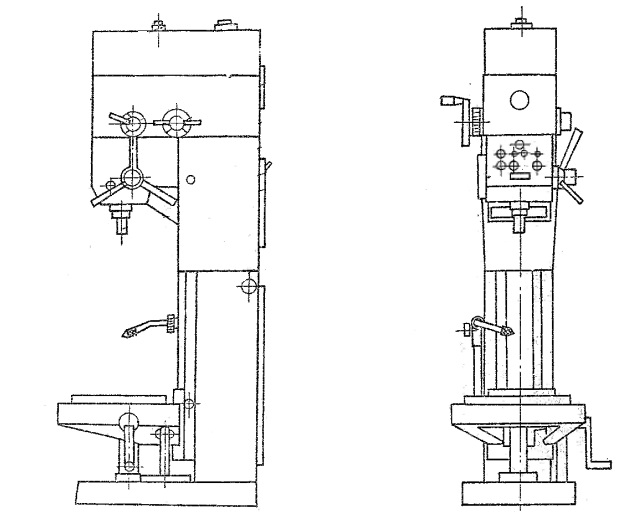

Конструкция станка предполагает следующие виды:

- настольные;

- колонные;

- радиально-сверлильные;

- глубокого сверления;

- многошпиндельные;

- центровальные;

- сверлильно-фрезерные;

- координатно-сверлильные;

- радиально-сверлильные.

Все они представляют собой сложные механизмы, поэтому до начала работы обслуживающий персонал должен внимательно ознакомиться с инструкцией по эксплуатации. И во время работы придерживаться всех рекомендаций.

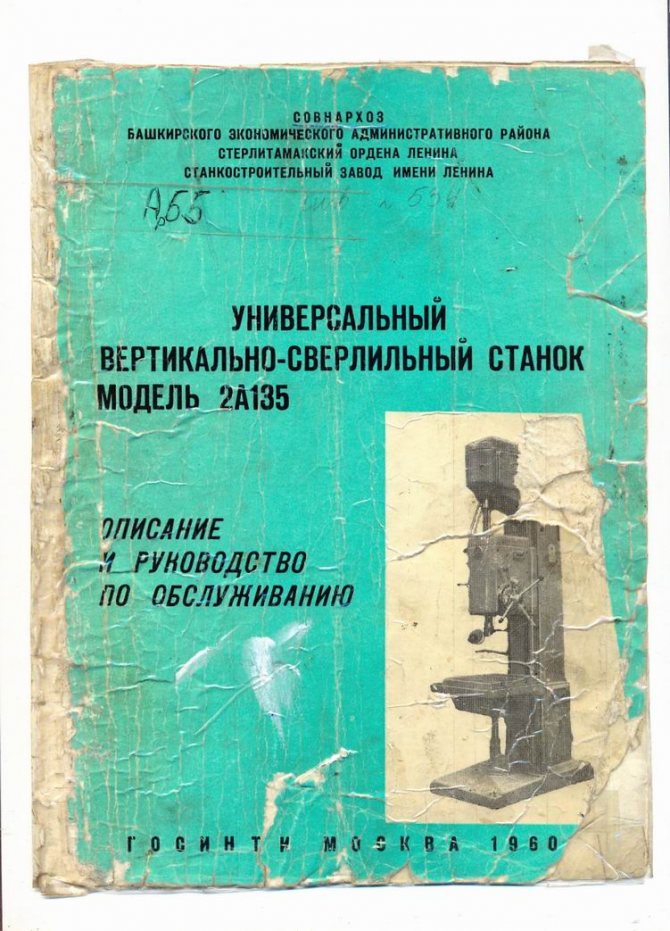

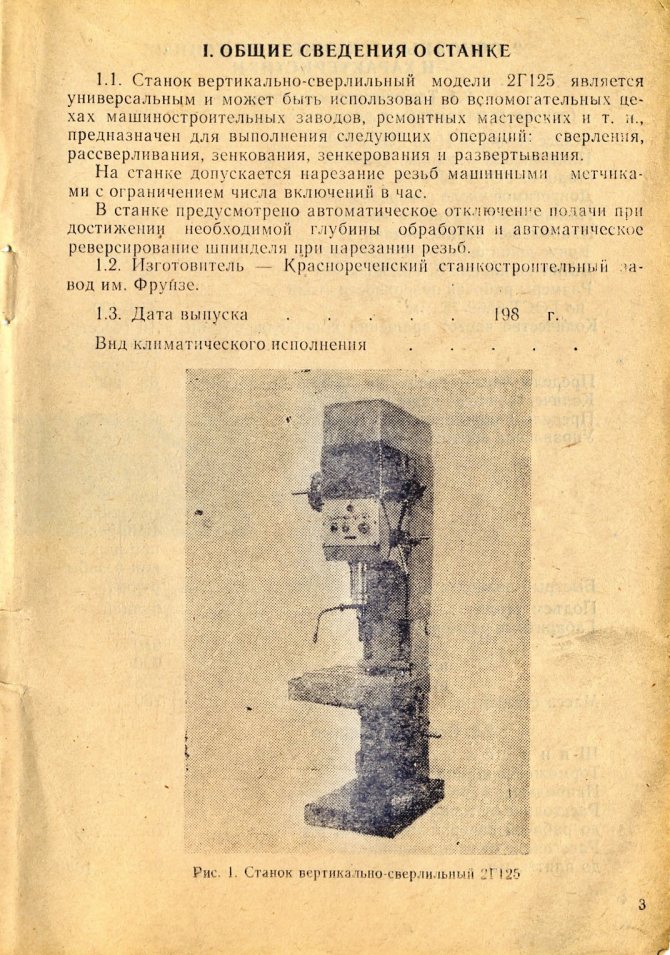

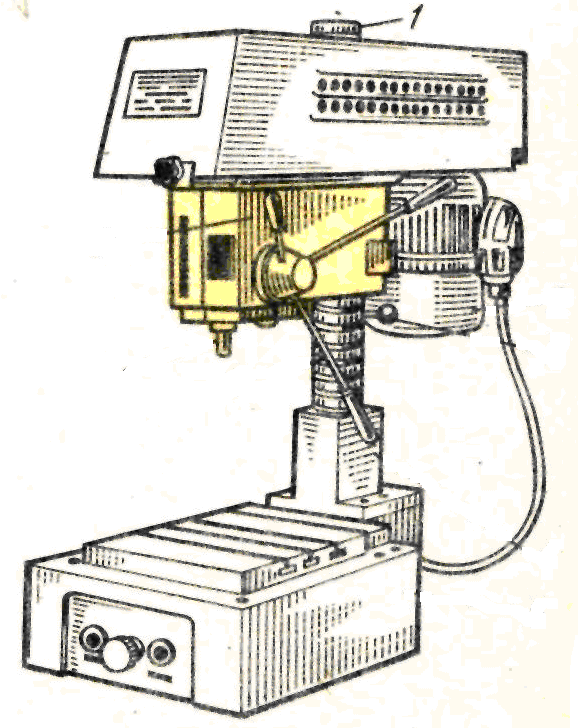

2М112 станок сверлильный настольный. Назначение и область применения

Станок предназначен для сверления отверстий и нарезания резьбы в мелких деталях из чугуна, стали, цветных сплавов и неметаллических материалов в условиях промышленных предприятий, ремонтных мастерских и бытовых мастерских.

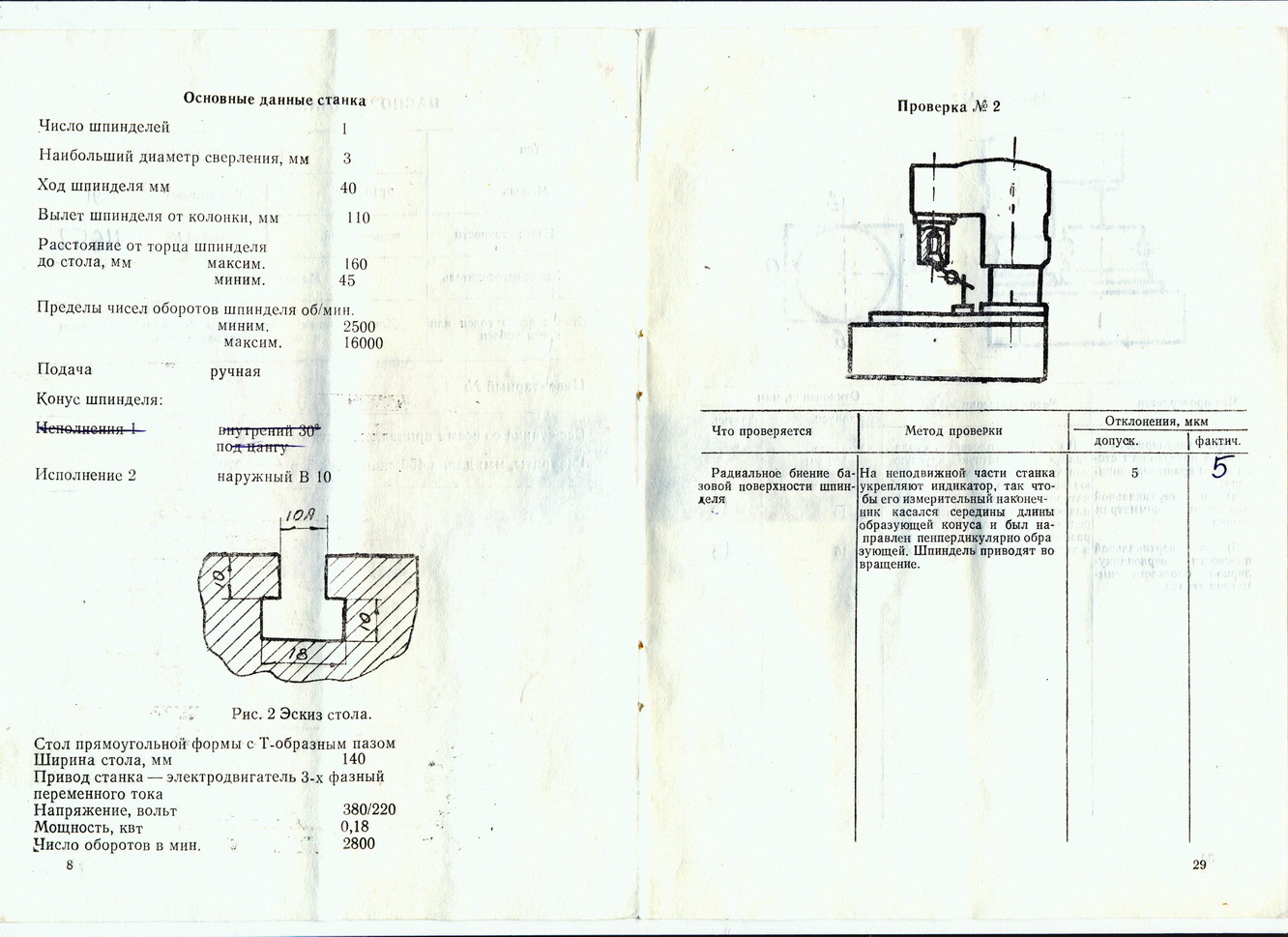

Основные технические характеристики сверлильного настольного станка 2м112

Изготовитель — Кировский станкостроительный завод.

- Максимальный диаметр сверления: Ø 12 мм

- Наибольшая глубина сверления: 100 мм

- Наибольшая высота обрабатываемой детали, установленной на рабочем столе: 400 мм

- Пределы чисел оборотов шпинделя в минуту — (5 ступеней) 450, 800, 1400, 2500, 4500 об/мин

- Конец шпинделя — В18 наружный укороченный конус Морзе 2 по ГОСТ 9953

- Стандартный сверлильный патрон — Патрон 16-В18 ГОСТ 8522-79, диапазон зажима 3..16 мм

- Мощность электродвигателя: 0,55 кВт

- Масса станка: 120 кг

Шпиндель станка 2м112 получает пять скоростей вращения от пятиступенчатых шкивов привода, что обеспечивает свободный выбор скоростей резания в диапазоне от 450 до 4500 об/мин.

Конец шпинделя — наружный укороченный конус морзе КМ2, обозначение В18 по ГОСТ 9953 (Конусы инструментальные укороченные) — конус укороченный: D = 17,780 мм, длина конуса 37,0 мм.

Укороченному конусу В18 соответствует сверлильный трехкулачковый патрон 16-го типоразмера по ГОСТ 8522 (Патроны сверлильные трехкулачковые) с диапазоном зажима от 3 до 16 мм.

Пример условного обозначения сверлильного 3-х кулачкового патрона, типоразмера 16, с присоединительным конусным отверстием В18:

Патрон 16-В18 ГОСТ 8522-79

Конус Морзе инструментальный укороченный

Конус инструментальный — Конус Морзе — одно из самых широко применяемых креплений инструмента. Был предложен Стивеном А. Морзе приблизительно в 1864 году.

Конус Морзе подразделяется на восемь размеров — от КМ0 до КМ7 (на английском: MT0-MT7, на немецком: MK0-MK7).

Стандарты на конус Морзе: ГОСТ 25557 (Конусы инструментальные. Основные размеры), ISO 296, DIN 228. Конусы, изготовленные по дюймовым и метрическим стандартам, взаимозаменяемы во всём, кроме резьбы хвостовика.

Для многих применений длина конуса Морзе оказалась избыточной. Поэтому был введён стандарт на девять типоразмеров укороченных конусов Морзе (B7, B10, B12, B16, B18, B22, B24, B32, B45), эти размеры получены удалением более толстой части конуса. Цифра в обозначении короткого конуса — диаметр толстой части конуса в мм.

- B7 — конус Морзе КМ0, D = 7,067 мм;

- B10 — конус Морзе КМ1, D = 10,094 мм. Патрон 4-В10 (0,5÷4 мм);

- B12 — конус Морзе КМ1, D = 12,065 мм. Патрон 6-В12 (0,5÷6 мм), Патрон 8-В12 (1÷8 мм);

- B16 — конус Морзе КМ2, D = 15,733 мм. Патрон 10-В16 (1÷10 мм), Патрон 13-В16 (1÷13 мм);

- B18 — конус Морзе КМ2, D = 17,780 мм. Патрон 16-В18 (3÷16 мм);

- B22 — конус Морзе КМ3, D = 21,793 мм. Патрон 20-В22 (5÷20 мм);

- B24 — конус Морзе КМ3, D = 23,825 мм;

- B32 — конус Морзе КМ4, D = 31,267 мм;

- B45 — конус Морзе КМ5, D = 44,399 мм.

Где D — диаметр конуса в основной плоскости.

Отсчет глубины сверления производится по плоской шкале или упору.

Оригинальная конструкция натяжения ременной передачи позволяет быстро менять положение ремня на шкивах для получения нужной скорости резания.

Использование тумбы для установки станка дает возможность для сверления торцов длинных деталей, например валов. Диаметр вала — до сто двадцати миллиметров, длина — до тысячи миллиметров.

Сверлильный станок 2М112 позволяет выполнять следующие операции:

- сверление

- зенкерование

- развертывание

- рассверливание

- нарезание резьб

Сверлильный станок 2М112 может комплектоваться дополнительными принадлежностями, позволяющими расширить его возможности:

- Тиски — незаменимы при сложных видах обработки, например, небольших деталей или сверления под углом

- Крестовый стол — незаменим для точного координатного сверления или легкого фрезерования

- Револьверная головка

- Узел охлаждения — незаменим при длительном сверлении

Аналоги настольного сверлильного станка 2М112

ЕНС12 — Ø12 — Ейский станкостроительный завод ЕСЗ, г. Ейск

ОД71 — Ø12 — Оренбургский станкозавод, г. Оренбург

НС-12А — Ø12 — Вильнюсский станкостроительный завод «Жальгирис»

НС-12Б, НС-12-М — Ø12 — Барнаульский станкостроительный завод

ШУНСС-12 — Ø12 — Мукачевский станкостроительный завод, с. Кольчино

ГС2112 — Ø12 — Гомельский завод станочных узлов

ЗИМ1330.00.00.001 — Ø12 — Завод им.Масленникова, ЗИМ-Станкостроитель, г. Самара

МП8-1655 — Ø12 — СтанкоСтроительный завод им. Кирова, г. Минск

БС-01 — Ø12 — Беверс, г. Бердичев

ВС3-5016 — Ø12 — Воронежский станкозавод

Р175М — Ø12 — Чистопольский завод АвтоСпецОборудование, г. Чистополь

Р175, Р175М — Ø13 — АвтоСпецОборудование

ВИ 2-7 — Ø14 — Волгоградский инструментальный завод

MD-23 — Ø14 — Каунасский станкостроительный завод «Нерис»

Оснастка станка

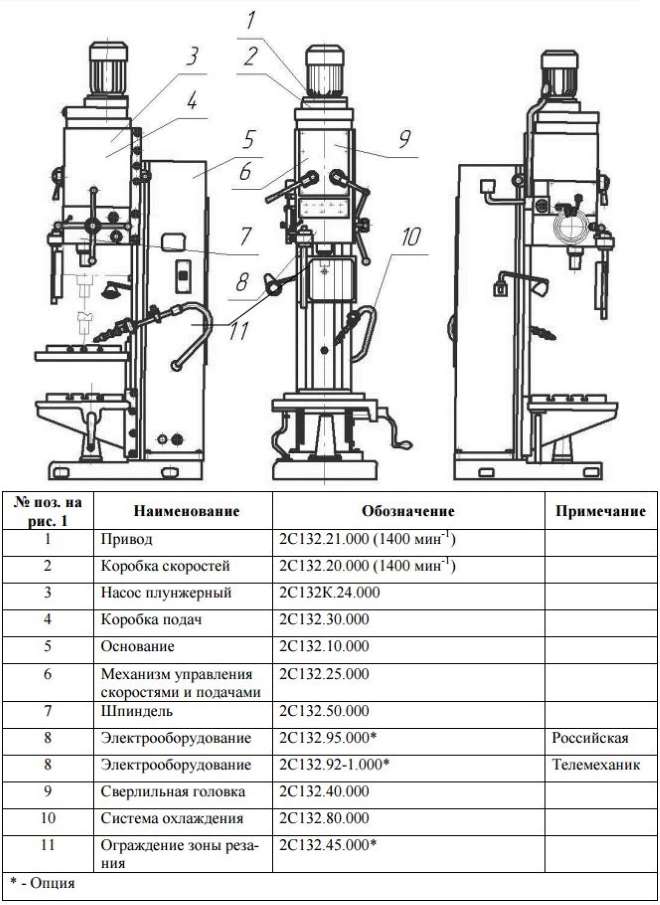

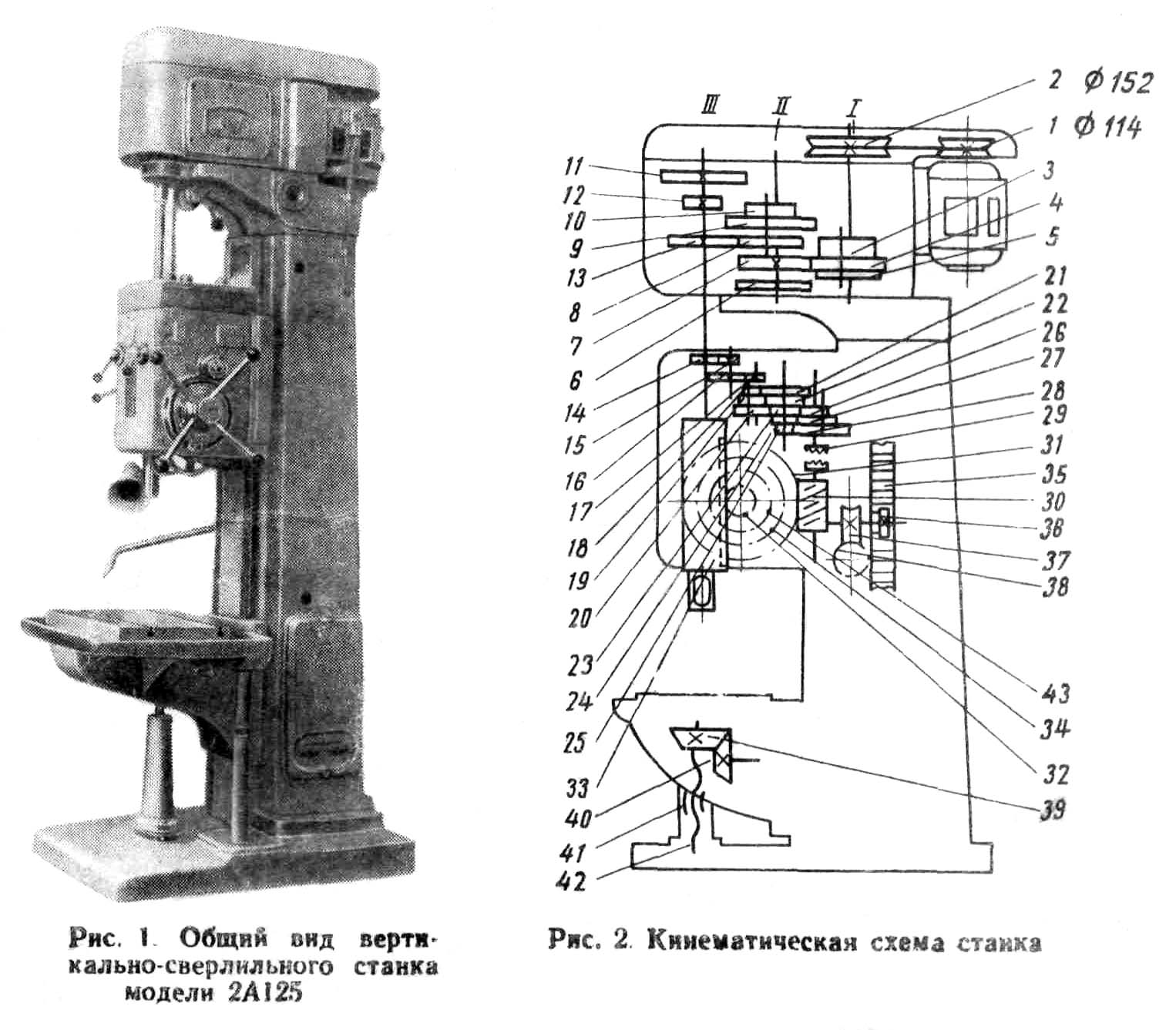

Выполнение перечисленных операций, требующих большого внимания от мастеров, используя сверлильный станок 2а125, обеспечивает взаимодействие следующих элементов оборудования:

- Станина – на ней смонтирована плита и стол.

- Механизм, обеспечивающий вертикальную подачу рабочего инструмента к детали.

- Коробки скоростей.

- Коробки подач.

- Системы охлаждения.

- Шпинделя для крепления инструмента.

И электрооборудование – в его состав входит электродвигатель, способный создавать крутящий момент на коробке скоростей через ременную передачу и механизм электрореверса.

Для допуска к работе с этим агрегатом специалист обязан пройти инструктаж, проверку на знание правил безопасности, а также регулярный медицинский осмотр. Оборудование не относится к особенным или специализированным, но функциональность агрегата повышенная, не каждый мастер сможет ним правильно управлять.

Работа на подобном агрегате требует качественного освещения, мастер обязан видеть резьбу, ее направление и четкость работы деталей конструкции. Вентиляция подходит как естественная, так и принудительная. Второй вариант обязателен в больших цехах.

Стол

Предназначен для закрепления на нем обрабатываемых деталей или оснастки (тисы и пр.) Для этого стол имеет два т-образных паза, расположенных по диагонали стола.

Для подъема или опускания стола необходимо ослабить крепления, удерживающие стол и с помощью рычага 4 (с тыльной части станка) приподнять или опустить стол (рис 3.2).

Для сверления заготовок под определенным углом, на станке предусмотрен наклон стола в диапазоне ±45º.Для наклона стола необходимо ослабить два винта 3 (рис. 3.2) повернуть стол на необходимый угол и зафиксировать винтами 3.

Для перемещения стола во круг своей ост, необходимо ослабить рычаг 1, повернуть стол на нужную величину.

Рис. 3.2. Стол 2С125МП

Сверлильный станок 2СС1М: характеристики

Со сверлением и фрезерованием небольшой партии заготовок успешно справится настольно-сверлильный станок 2СС1М. Агрегат выполняет сверлильную операцию в стальной заготовке, фрезерование неметаллов и точение древесины.

Рассчитан агрегат на бытовое использование и работы в единичном производстве.

Станок комплектуется токарным трехкулачковым патроном и прихватом с крепежным комплектом.

Токарный трехкулачковый патрон

Как опция прилагается приспособление, позволяющее вести токарную обработку.

Основные технические характеристики станка

Характеристики агрегата вполне стандартные:

| № п/п | Наименование параметра | Значение |

| 1 | Максимальный диаметр сверления в стали, мм | 6 |

| 2 | Максимальный размер рассверливания, мм | 13 |

| 3 | Предельное расстояние от зеркала стола до торца шпинделя, мм | 250 |

| 4 | Разметка отдаленности от основания до торца шпинделя, мм | 370 |

| 5 | Величина поворота рабочего стола, град | 360 |

| 6 | Максимальный сдвиг пиноли, мм | 70 |

| 7 | Вылет шпинделя от стойки, мм | 150 |

| 8 | Размер стола, Длина × Ширина, мм | 200×200 |

| 9 | Размер основания, Длина × Ширина, мм | 200×200 |

| 10 | Конус в шпинделе | Морзе В16 |

| 11 | Максимальный диаметр деревянной заготовки для токарной обработки, мм | 70 |

| 12 | Число ступеней оборотов шпинделя | 3 |

| 13 | Частота вращения в соответствии с диаметром сверления, об/мин | |

| до 5 мм | 1,6 тыс. | |

| от 5 до 7,5 мм | 1 тыс. | |

| от 7,5 до 13 мм | 600 | |

| 14 | Габарит станка, Длина × Ширина × Высота, мм | 620×240×700 |

| 15 | Вес оборудования, кг | 52,5 |

Описание устройства

Сверлильный станок 2СС1М представляет собой вертикальную конструкцию для настольной установки с массивным основанием в виде плиты.

Устройство сверлильного станка

В опору плиты входит:

- Цилиндрическая стойка – на ней находится подвижный рабочий стол и траверса.

- Для фиксации стола предусмотрен механизм зажима с ручкой.

- Над рабочей зоной стола расположен пиноль, закрепленный в траверсе.

- Пиноль имеет возможность перемещения в вертикальной плоскости по реечной передаче. Пиноль опускается вращением рукоятки ручной подачи.

- В противоположной части траверсы станка 2СС1М установлен электродвигатель.

- Трехступенчатый шкив электродвигателя и пиноли соединяет ременная передача.

Подготовка станка к работе

Специалисту необходимо знать регламент по эксплуатации агрегата:

- За отверстия в основании станок закрепляется на верстаке или рабочем столе.

- В шпинделе с патроном зажимается сверло необходимого диаметра.

- Рукояткой пиноль отводится в крайнее верхнее положение.

- Обрабатываемая деталь устанавливается на столе и закрепляется прихватами или с помощью другой оснастки.

- Перемещением стола нужно установить зазор не менее 5 мм между верхней плоскостью детали и вершиной инструмента.

Перемещение инструмента при обработке контролируется по линейке лимба. Цена деления отсчетного устройства 1 мм, отметка соответствует величине перемещения инструмента на деталь. Перед началом обработки следует соединить нуль лимба с отметкой на станке, вращением лимба против часовой стрелки.

Принцип работы электрической схемы

Питание станка 2СС1М происходит от сети напряжением 220 В. Род тока – переменный, однофазный, а частота тока 50 Гц.

После подключения к сети при полной готовности к работе следует нажать пусковую кнопку на панели управления. После подачи электричества срабатывает толчковый контакт включения пусковой обмотки, запускается рабочая обмотка электромотора.

В момент выключения кнопки размыкаются клеммы на контакторе, пусковой контур электродвигателя отключается.

Останов оборудования осуществляет стоповая красная кнопка. Она также необходима в аварийной ситуации и при непринужденном останове двигателя. Кнопка предотвращает поломку привода станка и травматизм станочника.

В сверлильном станке 2СС1М установлен электродвигатель с номинальной мощностью 0,18 кВт.

Электродвигатель с мощностью 0,18 кВт

Частота вращения вала двигателя 1420 об/мин. Двигатель имеет II класс изделия с двойной изоляцией.

Рекомендации по обработке

Специалисты по работе с агрегатом советуют мастерам придерживаться нескольких правил:

- Выбор режимов обработки производится с учетом твердости и типа материала. Заготовки высокой твердости обрабатываются на низких оборотах.

- Крупногабаритные детали устанавливают на полу или подставке. Траверсу разворачивают в нужное положение.

- Фрезерование пазов выполняется при закрепленной пиноли. Заготовка устанавливается вдоль упора и подается вручную.

На токарной операции в пиноль устанавливается гребенка вместо патрона. В отверстие рабочего стола закрепляется вращающийся центр. Между ними располагается обрабатываемая деталь. Обработка ведется резцами с установкой специального приспособления.

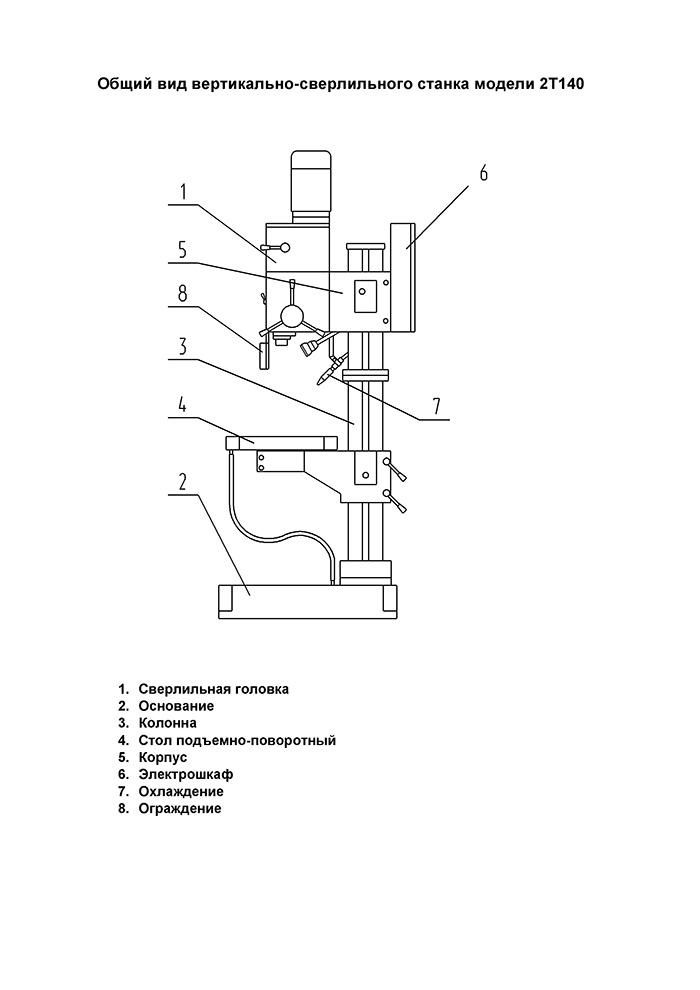

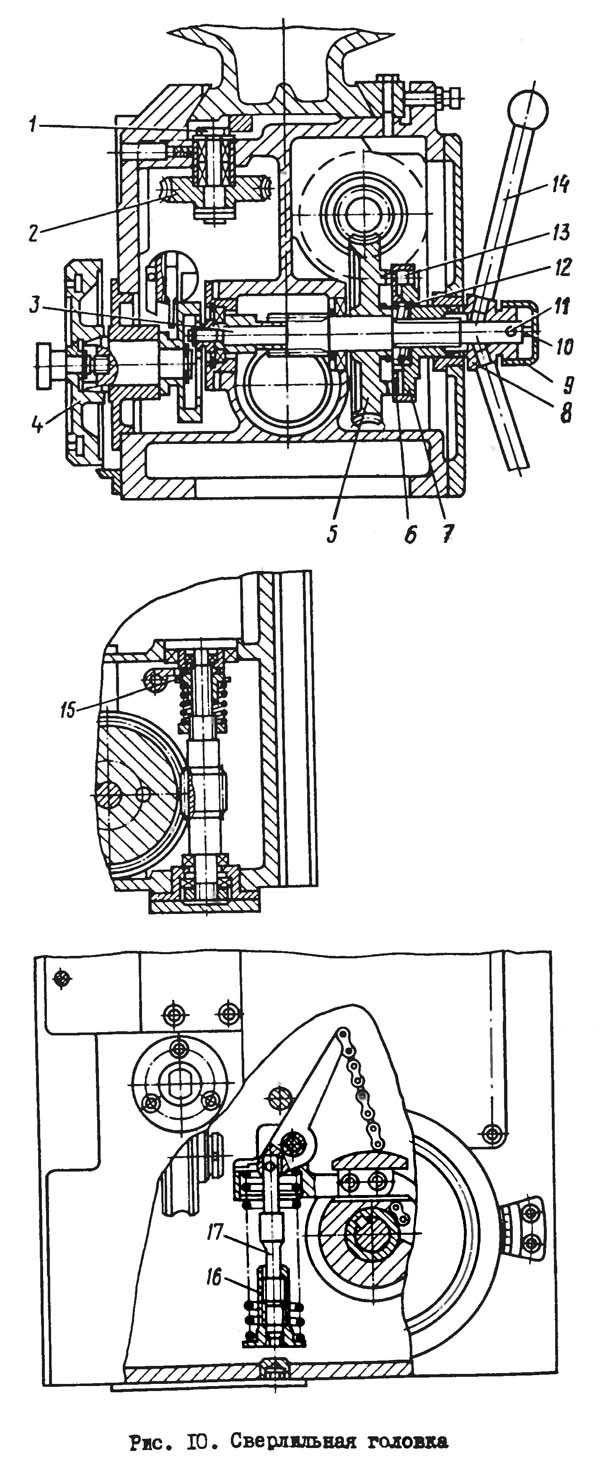

Сверлильная головка вертикально-сверлильного станка 2Н125Л

Сверлильная головка вертикально-сверлильного станка 2н125л

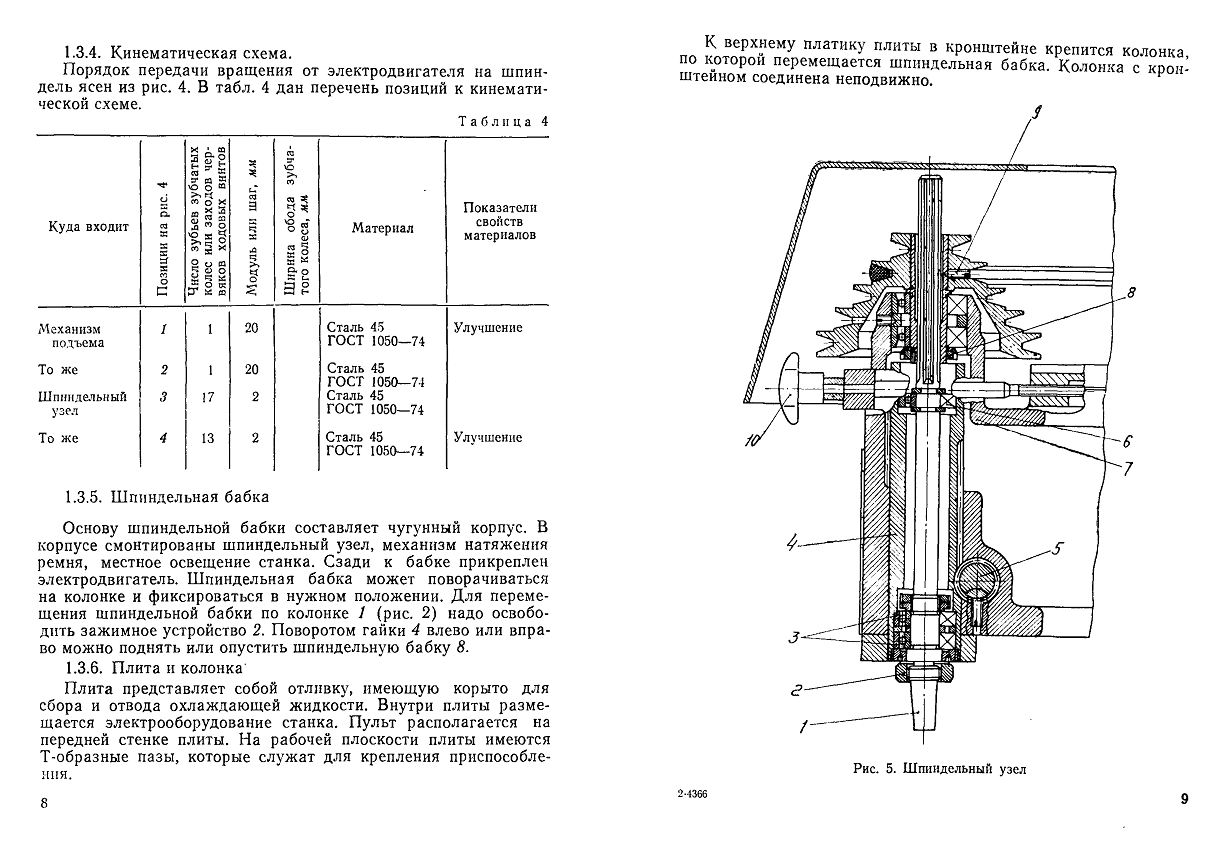

Сверлильная головка (рис.9) представляет собой чугунную отливку коробчатого сечения, в которой монтируются все основные узлы станка: коробка скоростей, коробка подач, шпиндель и механизм подач.

Первые три узла собираются отдельно и крепятся только к сверлильной головке.

Механизм подачи, состоящий из червячной передачи, горизонтального вала с реечной шестерней, лимба со связанными с ним деталями, рукояток, кулачковых и храповых обгонных муфт, является составной частью сверлильной головки.

Механизм подачи приводится в движение от коробки подач (см. рис.8) через перегрузочную муфту и предназначен для выполнения следующих функций:

- ручной подвод инструмента к детали

- включение рабочей подачи

- ручное опережение подачи

- выключение рабочей подачи

- ручной отвод шпинделя вверх

- ручная подача, используемая обычно при нарезании резьбы

Принцип работы механизма подачи заключается в следующем: при вращении штурвала 8 на себя проворачивается кулачковая муфта 12, которая через ступицу-полумуфту 14 вращает вал-шестерню 17 реечной передачи. Происходит ручная подача шпинделя.

Когда инструмент подойдет к детали, на валу-шестерне 17 возрастает крутящий момент, который не может быть передан зубцами кулачковой муфты 12, и ступица-полумуфта 14 перемещается вдоль вала-шестерни 17 до тех пор, пока торцы кулачковой муфты не станут друг против друга.

В этот период кулачковая ступица-полумуфта 14 проворачивается свободно относительно вала-шестерни на 20°. Угол 20° ограничивается пазом на муфте и штифтом 10.

На ступице-полумуфте 14 сидит двухсторонний храповый диск 15, связанный со ступицей-полумуфтой собачками 7. При смещении ступицы-полумуфты 14 влево храповый диск 15, преодолевая пружину 13, также смещается влево и зубцы диска входят в зацепление с зубцами второго диска б, прикрепленного к червячному колесу 16. Таким образом вращение от червяка I передается реечному валу-шестерне 17 и происходит механическая подача.

При дальнейшем вращении штурвала 8 при включенной подаче собачки 7 ступицы-полумуфты 14 проскакивают по зубцам внутренней стороны диска 15 и, таким образом, производится ручное опережение механической подачи.

При ручном выключении подачи штурвалом 8, повернув его в обратном направлении на 20° относительно вала-шестерни 17, на котором он сидит, зуб его кулачковой муфты 12 становится против впадины ступицы-полумуфты 14, которая вследствие осевой силы, возникающей благодаря наклону зубцов диска 15 и специальной пружины 13, смещается вправо и расцепляет диски и механическая подача прекращается.

Как указывалось выше, механизм подачи допускает ручную подачу шпинделя штурвалом 8. Для этого колпачок 9 необходимо переместить влево до отказа. При этом штифт II входит в паз муфты 12 и не дает ей возможности повернуться на 20°.

На левой стенке сверлильной головки смонтирован лимб 4, который во время подачи шпинделя приводится во вращение через пару шестерен 2 и 5.

Лимб предназначен для визуального отсчета глубины обработки и для настройки кулачка отключения автоматической подачи при достижении нужной глубины сверления.

Для визуального отсчета глубины обработки инструмент доводят вручную до контакта с обрабатываемой деталью и левой рукой устанавливают кольцо 3 в нужное положение. Отсчет глубины обработки производится по шкале на цилиндрической поверхности кольца 3. Для настройки кулачка на торцевой поверхности корпуса лимба имеется Т-образный паз.

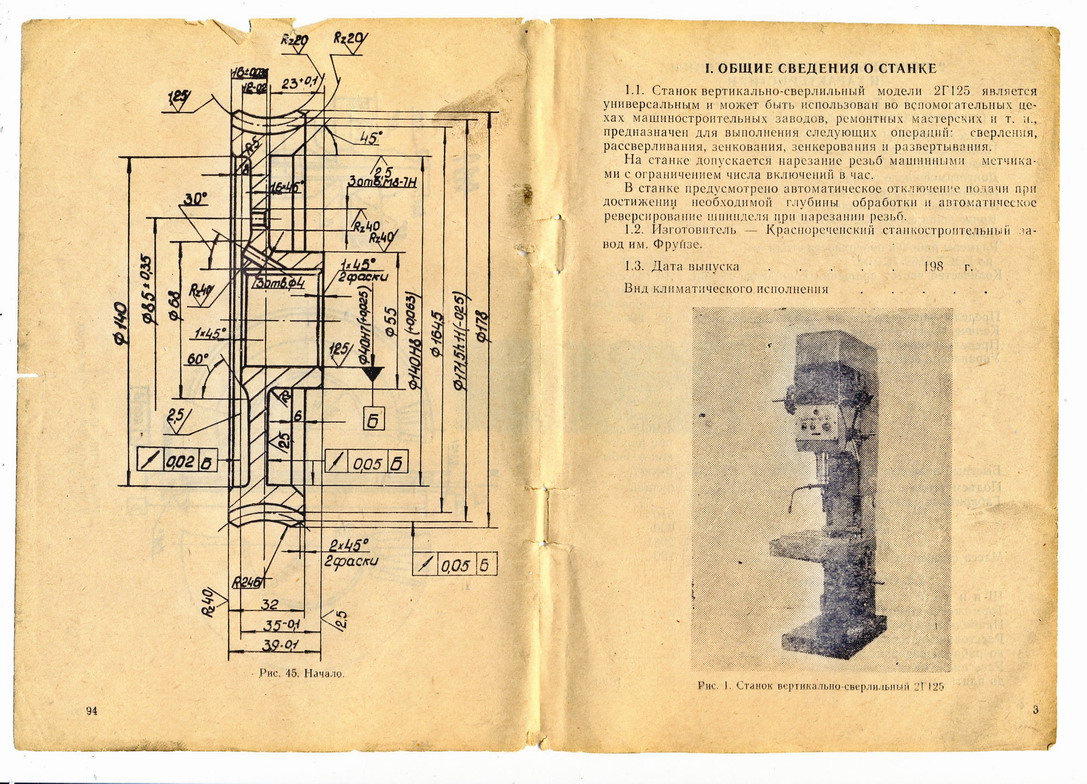

Шпиндель

Шпиндель I (рис. 10) смонтирован на шариковых подшипниках. Осевое усилие подачи воспринимается передним упорным подшипником. Подшипники расположены в гильзе 2 шпинделя, которая при помощи реечной передачи имеет возможность перемещаться вдоль оси.

Регулировка подшипников шпинделя производится при помощи гайки, расположенной над верхней опорой шпинделя.

Форма и размеры конца шпинделя выполнены в соответствии с ГОСТ 2701-44.

Тиски поворотные

Тиски (рис. II) устанавливаются в кронштейне стола. Тиски предназначаются для легких сверлильных работ, не требующих высокой точности. Тиски могут поворачиваться и устанавливаться под любым углом относительно оси сверла.

В двух взаимно перпендикулярных положениях тиски зажимаются дополнительным клиновым зажимом, который является также фиксатором.

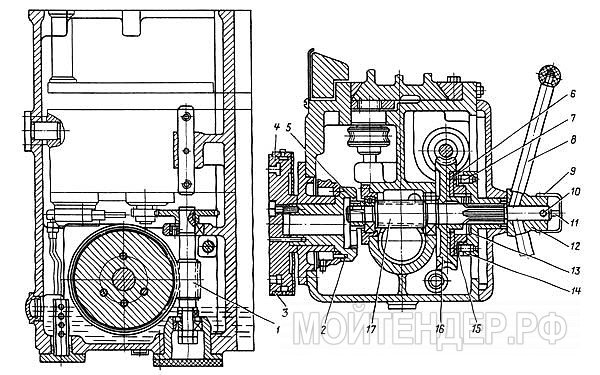

Сверлильная головка станка 2Н125

Чертеж сверлильной головки сверлильного станка 2Н125

Сверлильная головка представляет собой отливку коробчатого сечения, в которой монтируются все основные сборочные единицы станка: коробка скоростей, коробка подач, шпиндель, механизм подачи, противовес шпинделя и механизм переключения скоростей и подач.

Механизм подачи, состоящий из червячной передачи, горизонтального вала с реечной шестерней, лимба, кулачковой и храповой обгонных муфт, штурвала, является составной частью сверлильной головки.

Механизм подачи приводится в движение от коробки подач и предназначен для выполнения следующих операций:

- ручного подвода инструмента к детали;

- включения рабочей подача;

- ручного опережения подачи;

- выключения рабочей подачи;

- ручного отвода шпинделя вверх;

- ручной подача, используемой при нарезании резьбы.

Принцип работы механизма подачи заключается в следующем: при вращении штурвала 14 (рис.10) на себя поворачивается кулачковая муфта 8, которая черев обойму-полумуфту 7 вращает вал-шестерню 3 реечной передачи, происходит ручная подача шпинделя. Когда инструмент подойдет к детали, на валу-шестерне 3 возникает крутящий момент, который не может быть передан зубцами кулачковой муфты 8, и обойма-полумуфта 7 перемещается вдоль вала до тех пор, пока торцы кулачков деталей 7 и 8 не встанут друг против друга. В этот момент кулачковая муфта 8 поворачивается относительно вала-шестерни 3 на угол 20°, который ограничен пазом в детали 8 и штифтом 10. На обойме – полумуфте 7 сидит двухсторонний храповой диск 6, связанный с полумуфтой собачками 13. При перемещении обоймы-полумуфты 7 зубцы диска 6 входят в зацепление с зубцами диска, выполненного заодно с червячным колесом 5. В результате вращение от червяка передается на реечную шестерню и происходит механическая подача шпинделя. При дальнейшем вращении штурвала 14 при включенной подаче собачки 13, сидящие в обойме-полумуфте 7, проскакивают по зубцам внутренней стороны диска 6; происходит ручное опережение механической подачи.

При ручном включении подачи штурвалом 14 (после поворота его на себя на угол 20°) зуб муфты 8 встает против впадины обоймы-полумуфты 7. Вследствие осевой силы и специальной пружины 12 обойма-полумуфта 7 смещается вправо и расцепляет зубчатые диски 5 и 6; механическая подача прекращается.

Механизм подач допускает ручную подачу шпинделя. Для этого необходимо выключить штурвалом 14 механическую подачу и колпачок 9 переместить вдоль оси вала-шестерни 3 от себя. При этом штифт II передает крутящий момент от кулачковой муфты 8 на горизонтальный вал. На левой стенке сверлильной головки смонтирован лимб 4 для визуального отсчета глубины обработав и настройки кулачков.

Для ручного перемещения сверлильной головки по направляющим колонны имеется механизм, который состоит из червячной пары 2 и реечной пары I. Для предохранения механизма подачи от поломки имеется предохранительная муфта 15. Гайка 16 и винт 17 служат для регулирования пружинного противовеса.