Способы рубки металла

Классификацию можно проводить по различным факторам.

По решаемой задаче – распиловка, вырубка, снятие малой части, слоя. Фактически все они повторяют перечисленные выше цели.

По приводящей силе:

- вручную;

- с помощью механизированной машины.

На этом мы более подробно остановимся ниже.

По принудительной фиксации – в зажимах, тисках, а также с закреплением на специальной станине и под прессом.

По направлению движения – по вертикали или по горизонтали.

Перечисленные способы выбираются в зависимости от:

- наличия оборудования;

- толщины металлического изделия;

- требуемого уровня работы – кромки могут получиться гнутыми при исполнении вручную, а при механизированном процессе повышается точность;

- степени производительности – ради одной детальки нет смысла перенастраивать оборудование, но на серийную партию потребуется специальные станки.

Что это такое?

Рубка металла — отделение части заготовки при помощи резца, обычно расположенного от заготовки перпендикулярно или под углом. Не стоит путать эту технику металлообработки (перейти к услугам) с резкой (перейти к услуге): в ходе разрезания используются пилы, ножи, ножницы или особые методы тепловой обработки — лазерная (перейти к услуге), плазменная (перейти к услуге), газокислородная (перейти к услуге).

В своём классическом представлении рубка металла осуществляется при помощи зубила и кувалды; обрабатываемая деталь зажимается в тиски, что обеспечивает её неподвижность. В промышленных масштабах применяется автоматика, станки, например, гильотина (перейти к услуге) — она рубит заготовку резким выбросом лезвия.

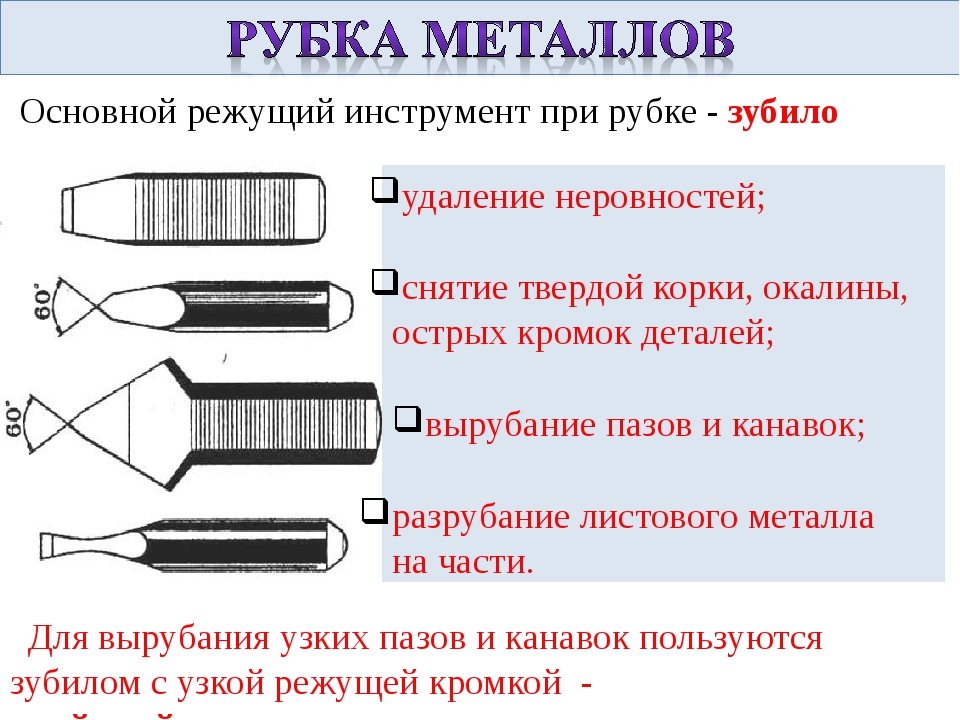

Чаще всего рубка применяется для того, чтобы:

- отделить окалину от заготовки,

- выровнять поверхность,

- удалить заусенцы,

- обрубить головки креплений,

- сформировать пазы, канавки.

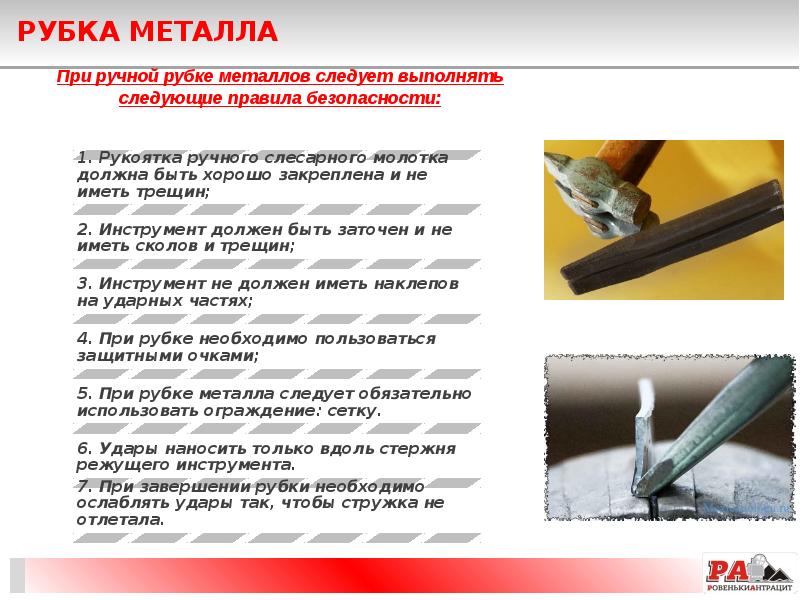

Требования к инструментам применяемым при рубке металла

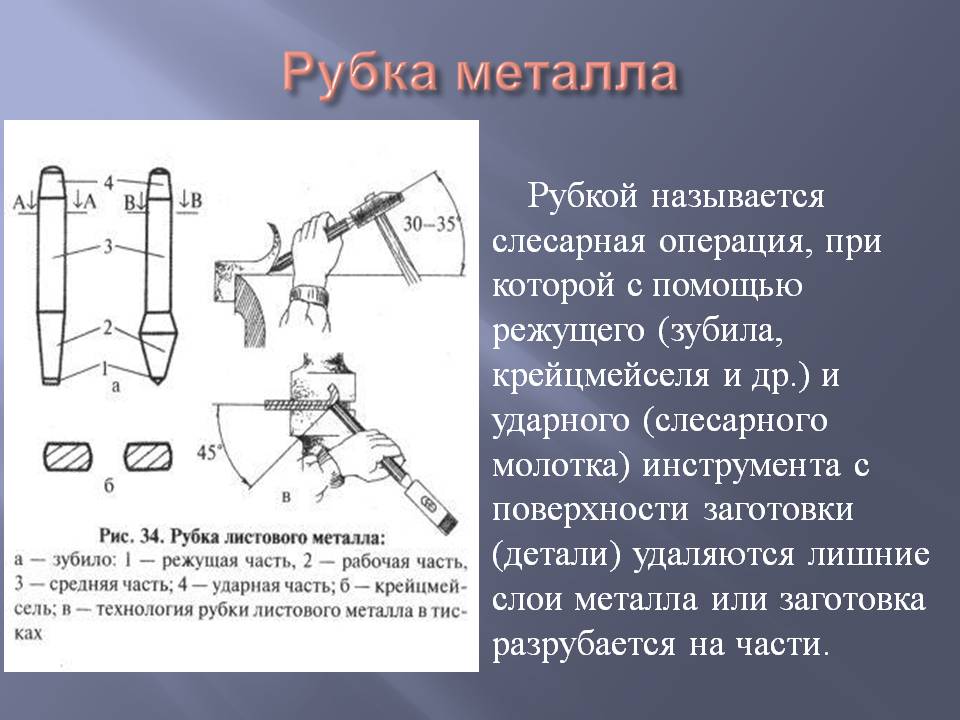

Рубкой называется слесарная операция, при которой с помощью режущего инструмента с заготовки или детали удаляют лишние слои металла или заготовку разрубают на части. При современных способах обработки материала или заготовок рубка металла — подсобная операция.

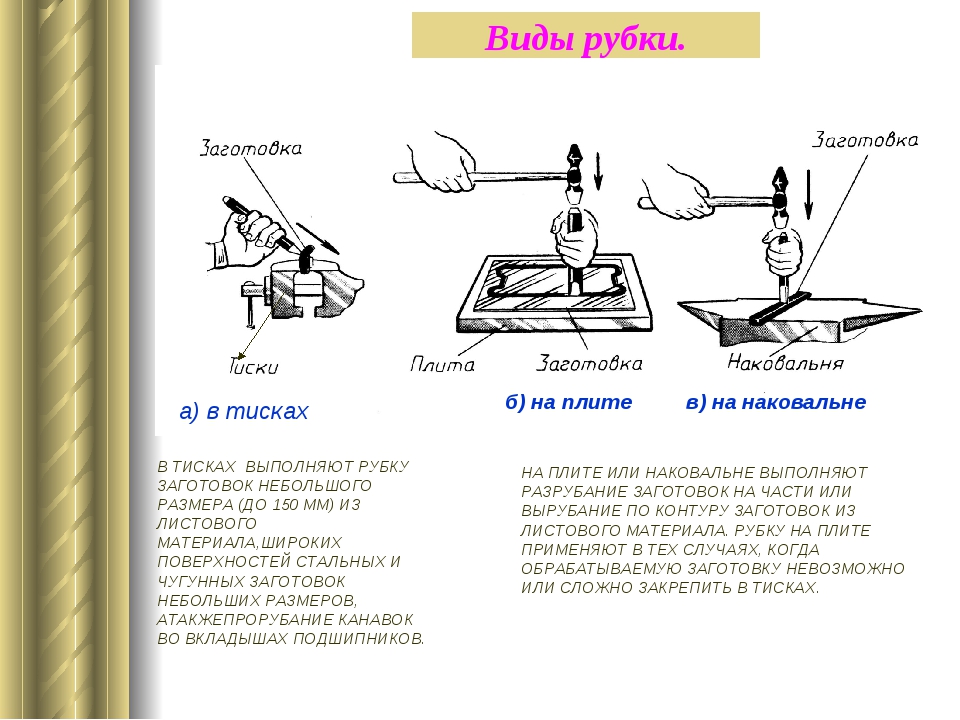

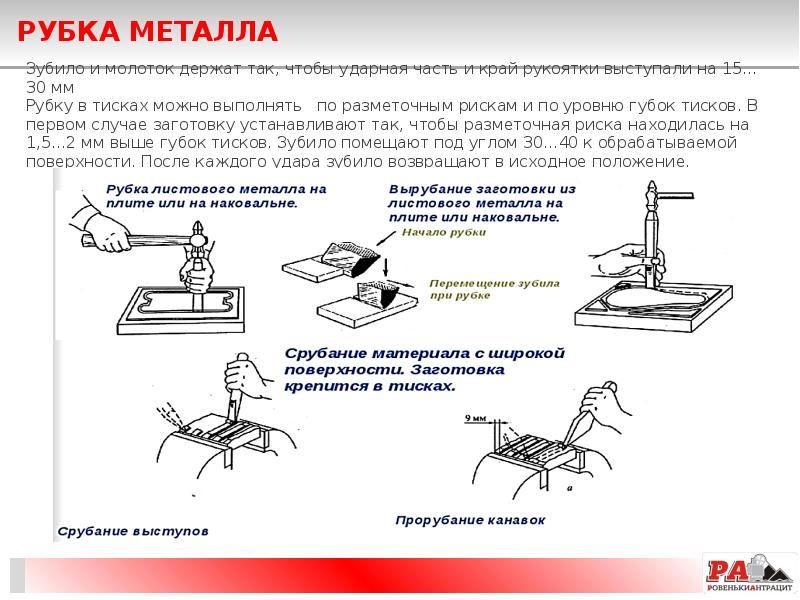

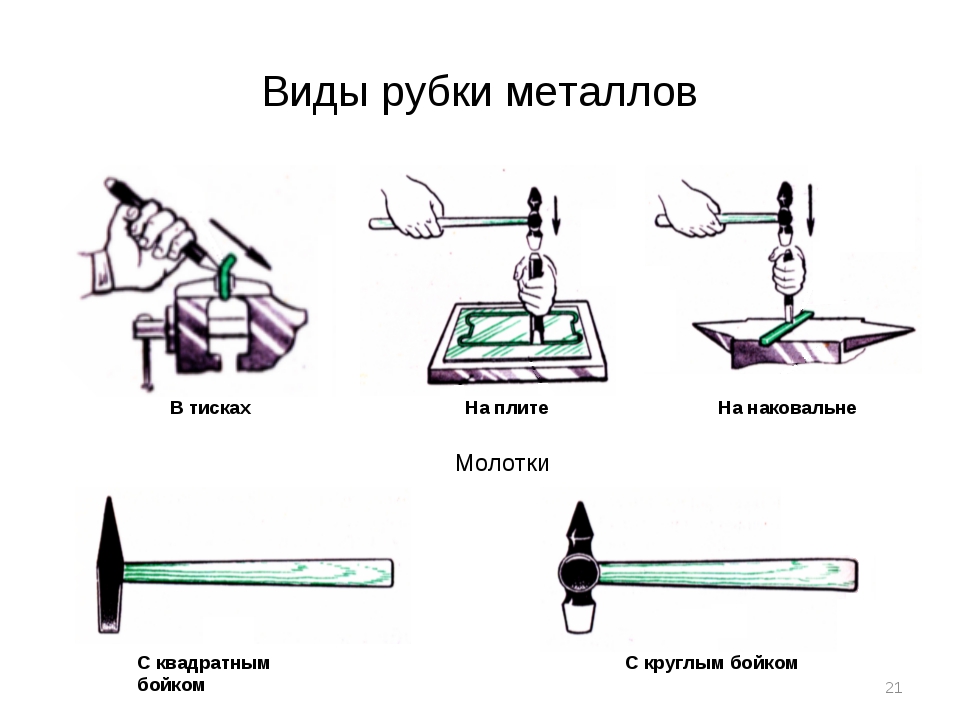

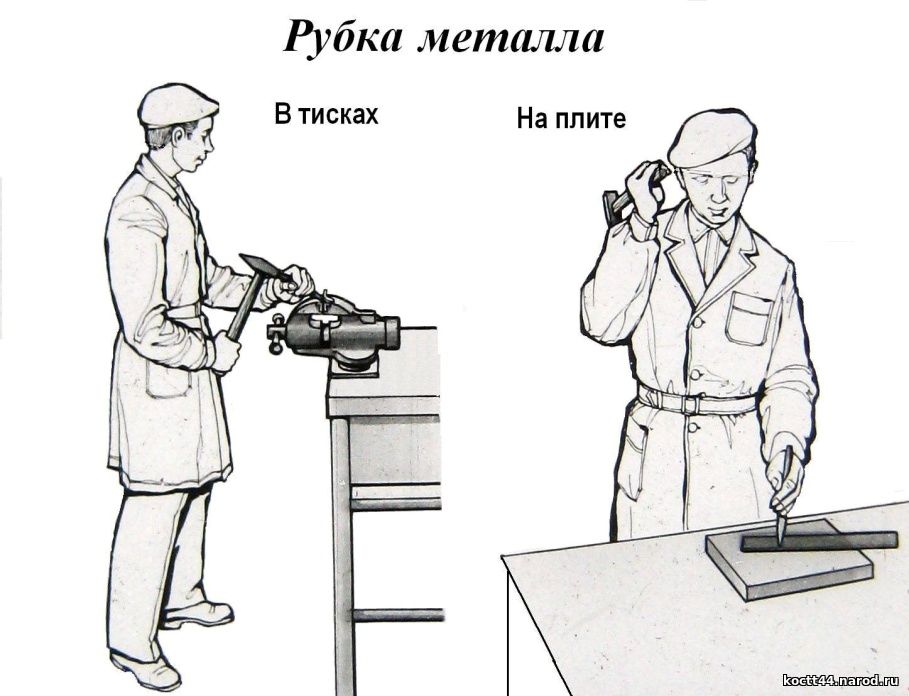

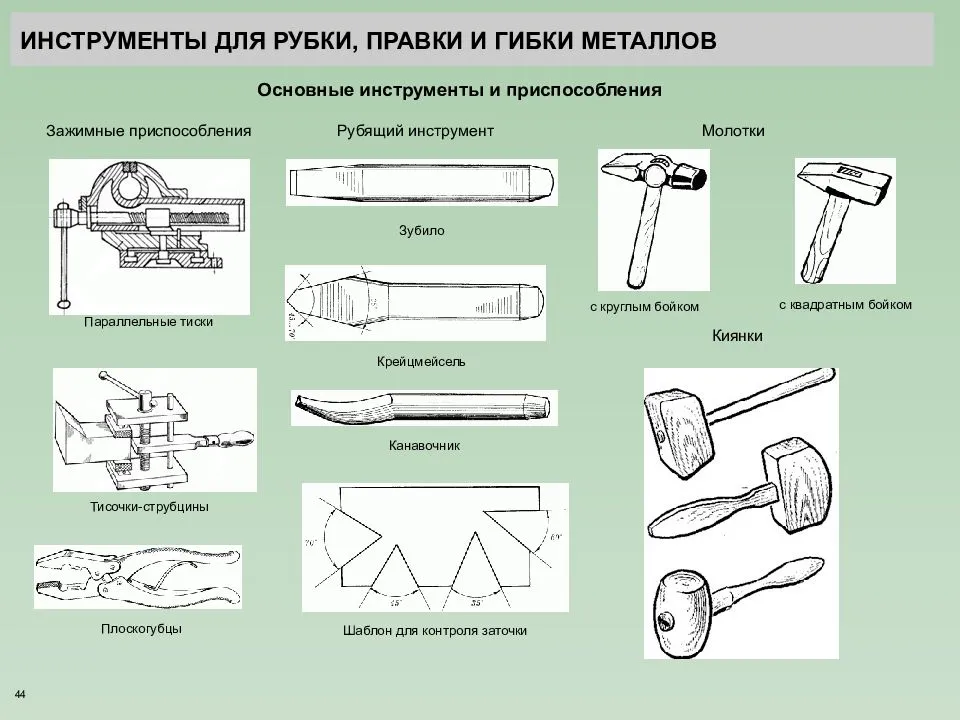

Рубку металла производят в тисках, на плите и на наковальне с помощью слесарного молотка, слесарного зубила, крейцмейселя, кузнечного зубила и кувалды.

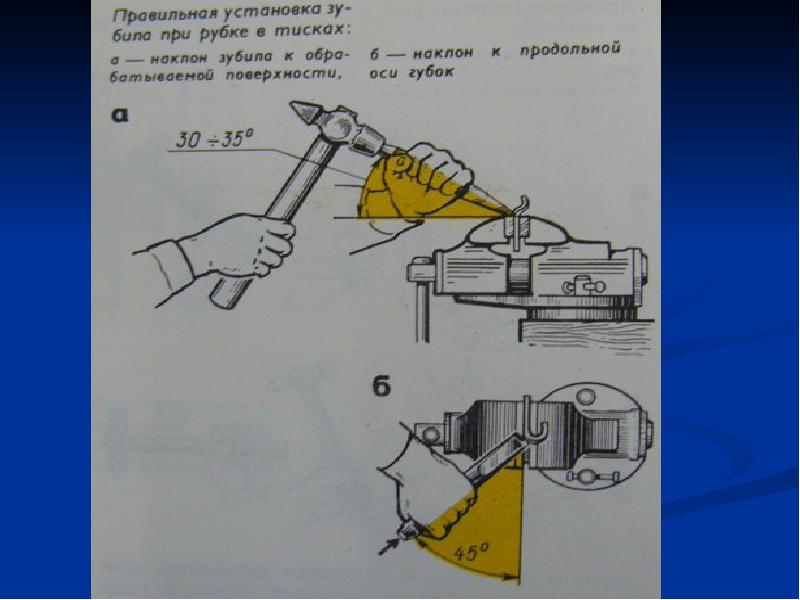

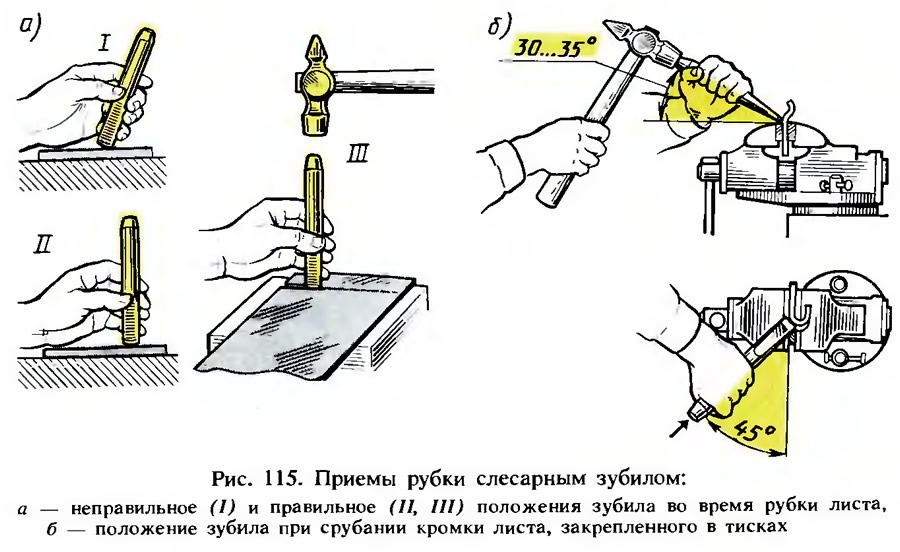

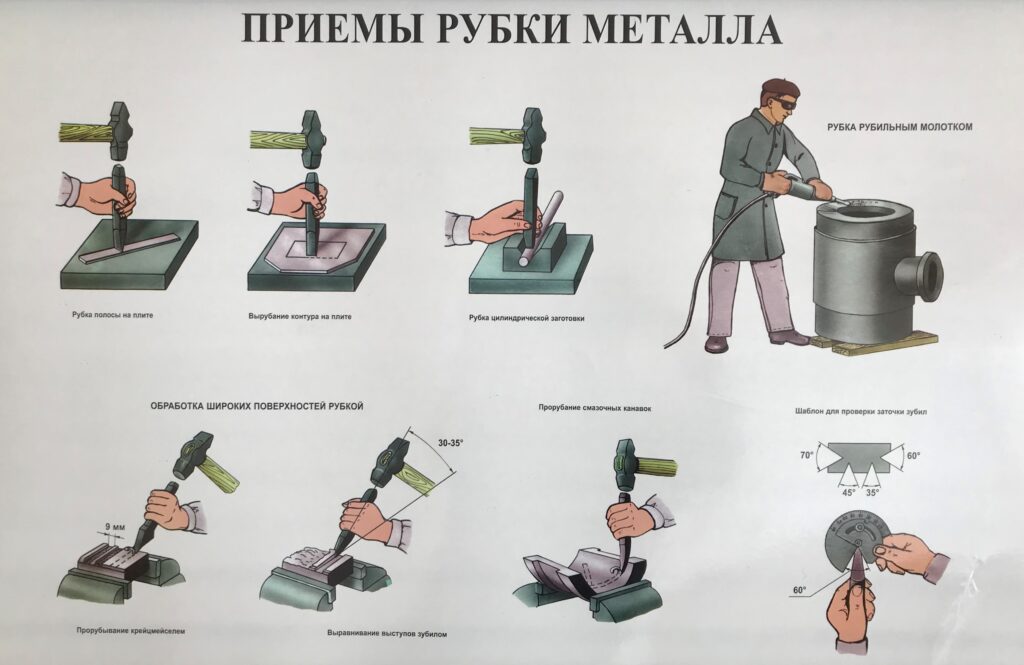

Рубка металла бывает горизонтальная и вертикальная в зависимости от расположения зубила во время операции. При горизонтальной рубке, производимой в тисках, заднюю грань зубила устанавливают к плоскости губок тисков почти горизонтально, под углом не более 5°С. Вертикальную рубку выполняют на плите или наковальне. Зубило устанавливают вертикально, а перерубаемый материал укладывают на плите горизонтально.

Рис. 3. Тиски параллельные:

1 — червячный винт, 2, 3 — подвижная и неподвижная губки, 4 — поворотный круг,

5 — винт поворотного круга, 6 — нижняя плита

Тиски бывают параллельные (рис. 3)—чугунные со стальными закаленными накладными губками 2, 3 и стуловые (рис. 4)—стальные. Материал перерубают преимущественно в стуловых тисках, так как они прочнее параллельных. На параллельных тисках разрешается перерубать только тонкую сталь.

Рубку тонкого металла, обрубку плоскостей, приливов, заусенцев, вырубку канавок производят в тисках, а перерубку толстого металла или длинных 2 полос и прутков — на плите или наковальне.

Рис. 4. Тиски стуловые:

1 — рычаг, 2,3— подвижная и неподвижная губки, 4 — втулка, 5—пружина, 6— лапа, 7 — распорная втулка

Молотки с круглыми бойками применяют, когда требуется большая сила и меткость удара, а с квадратными— для более легких работ. Молотки изготовляют из инструментальной стали У7. Рабочие части молотка закаливают и отпускают. Молоток должен быть в исправном состоянии, без трещин, плен, раковин и других дефектов.

Для слесарной рубки применяют молотки массой 400, 500, 600 и 800 г. Молотки насаживают на ручки из древесины твердых и вязких пород (береза, клен, дуб, рябина). Ручки должны быть овальной формы, с гладкой и чистой поверхностью, без сучков и трещин. Длина ручки молотка массой 400—600 г равна 350 мм, массой 800 г —380—450 мм.

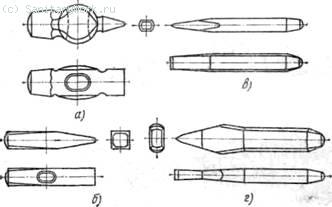

Рабочую часть зубила и крейцмейселя (рис. 5, е, г) закаливают на длину не менее 30 мм, а головку — слабее лезвия (на длину около 15—25 мм), чтобы при ударе молотком она не крошилась и не трескалась. Вся остальная часть зубила и крейцмейселя должна оставаться мягкой. Зубила и крейцмейсели не должны иметь трещин, плен и других пороков.

Рис. 5. Инструмент для рубки: а — Слесарный молоток с круглым бойком, б — слесарный молоток с квадратным бойком, в — слесарное зубило, г — крейцмейсель

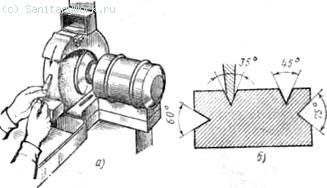

Рис. 6. Заточка зубила на заточном станке: а — Приемы держания зубила при заточке, б — шаблон для проверки правильности угла заточки

Наиболее часто используют зубила длиной 175 и 200 мм с лезвиями шириной 20 и 25 мм. Для прорубания канавок в стали и чугуне применяют креицмеисели длиной 150—175 мм с лезвием шириной 5—10 мм. Головки зубила и креицмеиселя отковывают на конус, что обеспечивает правильное направление удара молотком и уменьшает возможность образования грибовидной шляпки на головке.

Угол заточки зубил и крейцмейселей зависит от твердости обрабатываемого металла. Для рубки чугуна, твердой стали и твердой бронзы угол заточки инструмента равен 70°, для рубки средней и мягкой стали —60°, для рубки латуни, меди и цинка —45°, для рубки очень мягких металлов (алюминия, свинца) — 35—45°.

Слесарный инструмент затачивают на заточных станках с абразивными кругами. Во время заточки рабочая часть инструмента (лезвие) сильно нагревается и может произойти ее отпуск. При отпуске твердость закалки теряется и инструмент становится негодным для дальнейшей работы. Во избежание этого рабочую часть инструмента во время заточки охлаждают водой. На рис. 6 показано, как надо держать зубило при заточке и как проверять правильность заточки угла,

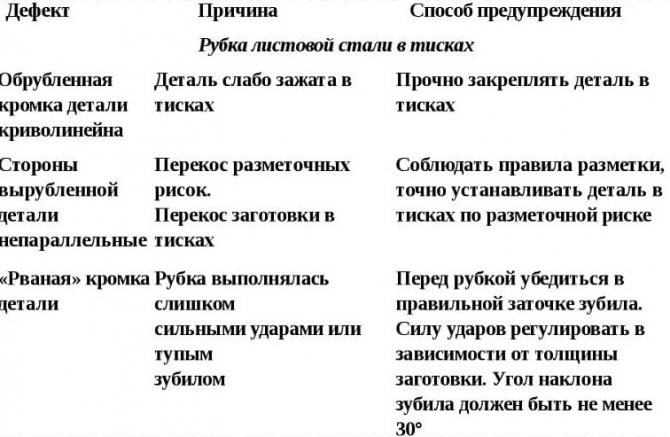

Возможные дефекты

При проведении этой операции всегда проявляются определённые дефекты. К основным дефектам относятся:

- обрубленная кромка получается не прямолинейной;

- не сохраняется параллельность обеих кромок детали;

- край детали получается рваным с заусенцами и большой шероховатостью.

Каждый из проявившихся дефектов имеет свои индивидуальные причины. Первый дефект всегда проявляется при слабой фиксации обрабатываемой детали. Особенно этот дефект проявляется, если проводится процесс рубки на металлической станине без фиксации детали. Проявление этих дефектов вызвано следующими причинами:

- деталь не достаточно надёжно закреплена;

- произошло смещение нанесённой маркировки;

- процесс производился ударами, превышающими необходимую силу;

Читать также: Литье металлов в песчаные формы

Для их устранения необходимо выполнять не сложные правила:

- Проверить прочность закрепления заготовки;

- Соблюдать точность расположения детали относительно нанесённой маркировки;

- Проверить параметры заточки инструмента.

При прорубании канавок, кроме перечисленных дефектов, могут появляться и другие. К ним относятся:

- рваные кромки канавки;

- глубина канавки разная по длине;

- сколы на конце канавки;

Чтобы предотвратить появление перечисленных дефектов необходимо соблюдать методики установленные инструкциями по применению конкретного оборудования и принятыми стандартами. Перед проведением операции осуществляется подготовка рубке самой заготовки, режущего инструмента и используемого станка.

При соблюдении правил подготовки и проведении операций рубки и вырубки получается ровный край, без дефектов и сколов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Для снятия с металлической поверхности затвердевшей корки или разделения заготовки на несколько частей проводится рубка металла. Подобного рода технологический процесс относится к операциям подсобного типа. Рубка может проходить самым различным образом при применении специального оборудования и инструментов.

Что называют ручной рубкой металла?

Это слесарное дело не имеет высокой сложности. Желательно предварительное зажатие полуфабриката – так будет обеспечена устойчивость детали, снимутся колебания. Для этого потребуется мощное основание: металлический стол, тумба или рама с тисками. Обычная мебель или подручные предметы не подойдут.

Для создания усилия и передачи его на рез нужен инструмент. Техника рубки – обеспечить небольшое углубление для гарантированной установки острия и выполнение основного, рубящего удара.

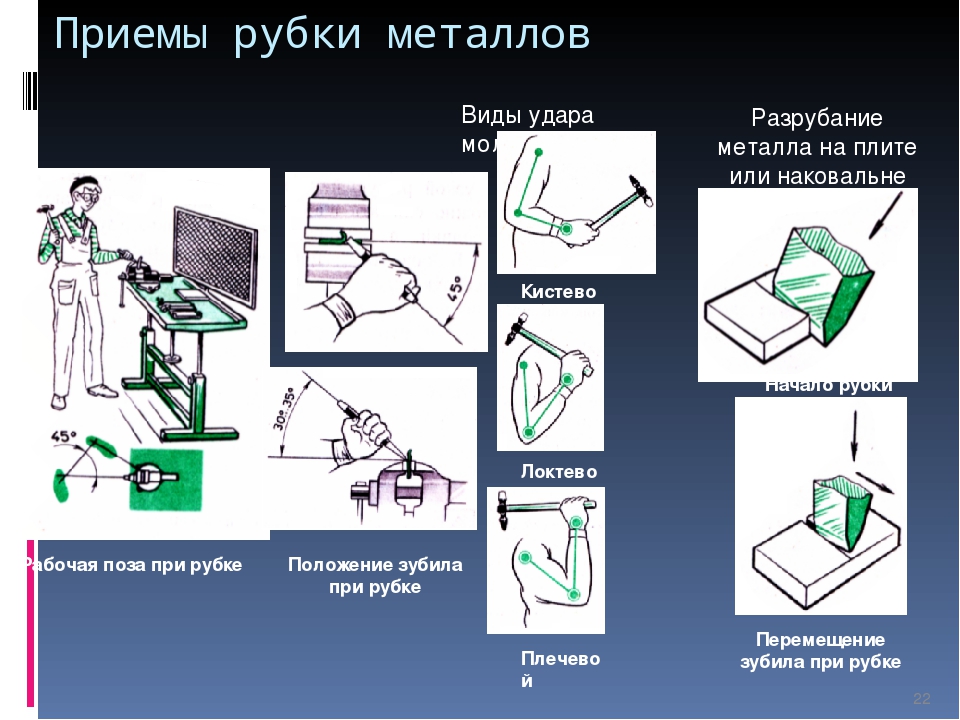

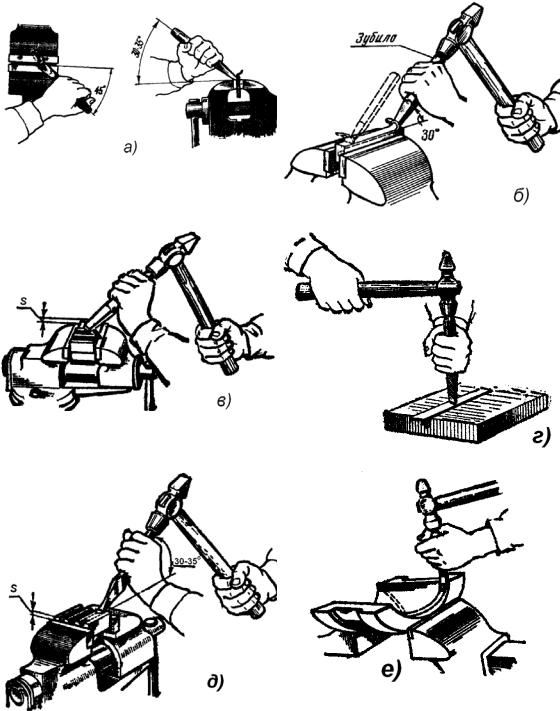

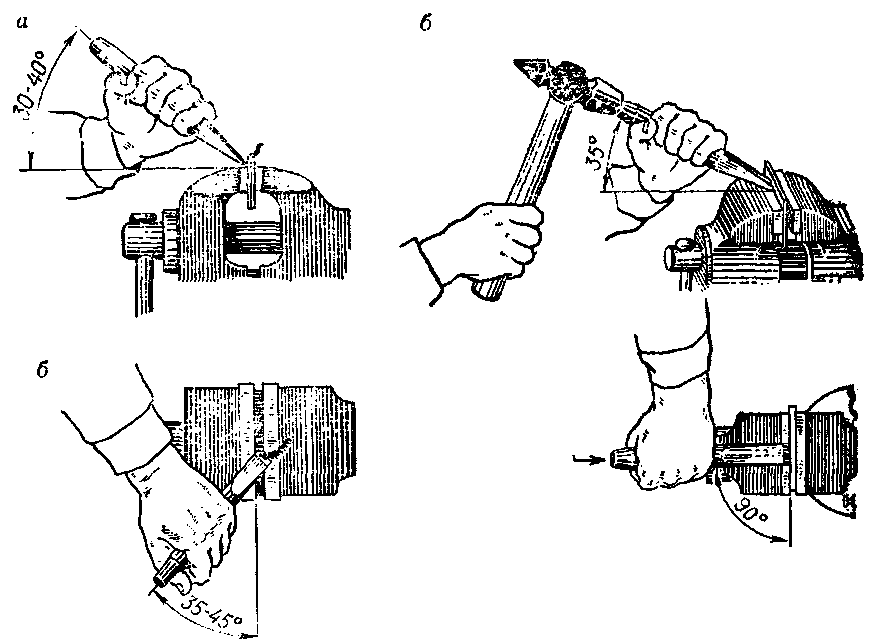

Основное движение называется «замах». Он зависит от требуемой силы удара и выполняется движением, основывающимся вокруг одного из следующих суставов:

- кистевой – для несильных ударов и точных манипуляций;

- локтевой – основной вариант, подходит для ударного воздействия при установившемся режиме работы с малыми и средними толщинами;

плечевой – для наиболее мощного удара при работе со большой толщиной или серьёзной окалиной.

Рубка металла

Усиливается удар от повышения массы молотка и длины его рукоятки. Чем тяжелее ударный инструмент, тем сильнее будет воздействие на режущее острие. Таким образом можно получить точный и достаточно чистый рез.

При сильном ударе сразу очень высока вероятность схода режущей кромки и повреждение материала. Нередки случаи повреждения инструмента и даже травмирования. Поэтому спешка и невнимательность не приветствуются.

Ручной способ рубки оптимален для единичного производства и домашних условий. Он хорош своей универсальностью, но обладает рядом недостатков:

- не самая высокая производительность;

- необходимость в запасе времени;

- результат в большинстве случаев потребует доработки кромки (снятие тонкого слоя, шлифование).

Требования к инструментам применяемым при рубке металла

Рубкой называется слесарная операция, при которой с помощью режущего инструмента с заготовки или детали удаляют лишние слои металла или заготовку разрубают на части. При современных способах обработки материала или заготовок рубка металла — подсобная операция.

Рубку металла производят в тисках, на плите и на наковальне с помощью слесарного молотка, слесарного зубила, крейцмейселя, кузнечного зубила и кувалды.

Рубка металла бывает горизонтальная и вертикальная в зависимости от расположения зубила во время операции. При горизонтальной рубке, производимой в тисках, заднюю грань зубила устанавливают к плоскости губок тисков почти горизонтально, под углом не более 5°С. Вертикальную рубку выполняют на плите или наковальне. Зубило устанавливают вертикально, а перерубаемый материал укладывают на плите горизонтально.

Рис. 3. Тиски параллельные:

1 — червячный винт, 2, 3 — подвижная и неподвижная губки, 4 — поворотный круг,

5 — винт поворотного круга, 6 — нижняя плита

Тиски бывают параллельные (рис. 3)—чугунные со стальными закаленными накладными губками 2, 3 и стуловые (рис. 4)—стальные. Материал перерубают преимущественно в стуловых тисках, так как они прочнее параллельных. На параллельных тисках разрешается перерубать только тонкую сталь.

Рубку тонкого металла, обрубку плоскостей, приливов, заусенцев, вырубку канавок производят в тисках, а перерубку толстого металла или длинных 2 полос и прутков — на плите или наковальне.

Рис. 4. Тиски стуловые:

1 — рычаг, 2,3— подвижная и неподвижная губки, 4 — втулка, 5—пружина, 6— лапа, 7 — распорная втулка

Молотки с круглыми бойками применяют, когда требуется большая сила и меткость удара, а с квадратными— для более легких работ. Молотки изготовляют из инструментальной стали У7. Рабочие части молотка закаливают и отпускают. Молоток должен быть в исправном состоянии, без трещин, плен, раковин и других дефектов.

Для слесарной рубки применяют молотки массой 400, 500, 600 и 800 г. Молотки насаживают на ручки из древесины твердых и вязких пород (береза, клен, дуб, рябина). Ручки должны быть овальной формы, с гладкой и чистой поверхностью, без сучков и трещин. Длина ручки молотка массой 400—600 г равна 350 мм, массой 800 г —380—450 мм.

Рабочую часть зубила и крейцмейселя (рис. 5, е, г) закаливают на длину не менее 30 мм, а головку — слабее лезвия (на длину около 15—25 мм), чтобы при ударе молотком она не крошилась и не трескалась. Вся остальная часть зубила и крейцмейселя должна оставаться мягкой. Зубила и крейцмейсели не должны иметь трещин, плен и других пороков.

Рис. 5. Инструмент для рубки: а — Слесарный молоток с круглым бойком, б — слесарный молоток с квадратным бойком, в — слесарное зубило, г — крейцмейсель

Рис. 6. Заточка зубила на заточном станке: а — Приемы держания зубила при заточке, б — шаблон для проверки правильности угла заточки

Наиболее часто используют зубила длиной 175 и 200 мм с лезвиями шириной 20 и 25 мм. Для прорубания канавок в стали и чугуне применяют креицмеисели длиной 150—175 мм с лезвием шириной 5—10 мм. Головки зубила и креицмеиселя отковывают на конус, что обеспечивает правильное направление удара молотком и уменьшает возможность образования грибовидной шляпки на головке.

Угол заточки зубил и крейцмейселей зависит от твердости обрабатываемого металла. Для рубки чугуна, твердой стали и твердой бронзы угол заточки инструмента равен 70°, для рубки средней и мягкой стали —60°, для рубки латуни, меди и цинка —45°, для рубки очень мягких металлов (алюминия, свинца) — 35—45°.

Слесарный инструмент затачивают на заточных станках с абразивными кругами. Во время заточки рабочая часть инструмента (лезвие) сильно нагревается и может произойти ее отпуск. При отпуске твердость закалки теряется и инструмент становится негодным для дальнейшей работы. Во избежание этого рабочую часть инструмента во время заточки охлаждают водой. На рис. 6 показано, как надо держать зубило при заточке и как проверять правильность заточки угла,

Определение: что это такое – рубка металла

Это операция слесарного дела, в ходе которой происходит заранее обусловленное разделение заготовки в различных пропорциях. Перед этим наносится специальная разметка. Разрыв можно осуществлять как вдоль, так и поперек. Это удобный способ, потому что он снижает количество процедур по финишной обработке, а значит, и себестоимость готовой продукции. Единственный нюанс – края могут получиться немного рваные, то есть понадобится шлифовка.

Это подготовительный этап, он не является чистовым, то есть последним. Задачи, которые решаются в процессе:

- удаление лишнего слоя. окалины, прочих дефектов после отливки;

- снятие кромок, в которых остается высокое кромочное напряжение после литья или штамповки;

- раздел одного изделия на небольшие элементы;

- пробой канавок или иных функциональных углублений, пазов.

Применение находится в широком спектре областей – от небольших предприятий до крупных машиностроительных заводов. Но наиболее примитивный аналог процедуры можно выполнять в домашних условиях.

Инструмент для рубки.

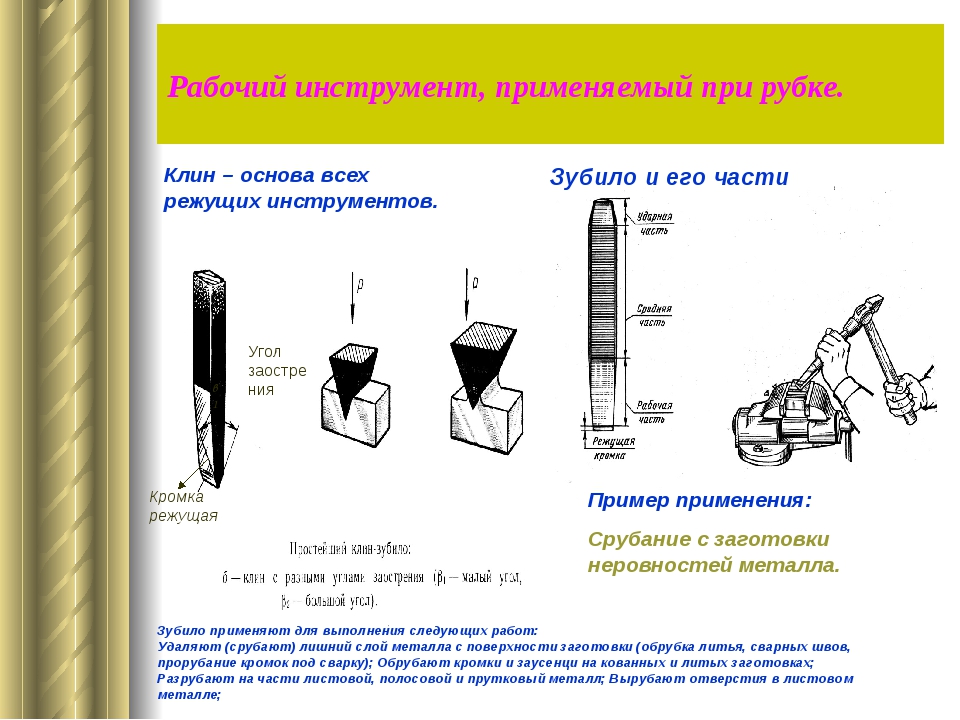

Слесарное зубило представляет собой стержень, изготовленный из инструментальной углеродистой стали, состоящий из трех частей:

- — рабочей, имеющей клиновидную режущую часть на конце, заточенную под определенным углом;

- — ударной, суживающейся кверху и закругленной вершиной;

- — средней, предназначенной для обхвата инструмента кистью руки.

Рекомендуемые углы заострения зубила для некоторых материалов:

- — для твердых материалов (высокоуглеродистая сталь, бронза, чугун) — 70°;

- — для материалов средней твердости (углеродистая сталь) — 60°;

- — для мягких материалов (медь, латунь) — 45°;

- — для алюминиевых сплавов — 35°.

Крейцмейсель

отличается от зубила более узкой режущей кромкой и предназначен для вырубания узких канавок, шпоночных пазов и т.п.

Материалы (У7, У8,4ХС, 6ХС, ТХФ и др.) для изготовления крейц- мейселя и углы заострения, твердость рабочей и ударных частей те же, что и для зубила.

Для вырубания профильных канавок — полукруглых, двугранных и др. — применяют специальные крейцмейсели, называемые кана- вочниками,

отличающиеся от крейцмейселя только формой режущей кромки.

Заточка крейцмейселей и зубил производится на заточном станке. Не следует допускать сильных нажимов на затачиваемый инструмент, так как это приводит к перегреву и, как следствие, к отпуску режущей кромки.

Слесарные молотки с круглым бойком

- — № 1 весом 200 г применяются для инструментальных работ, а также для разметки и правки;

- — № 2 весом 400 г, № 3 — 500 г и № 4 — 600 г — для слесарных работ общего назначения;

- — № 5 весом 800 г и № 6 — 1000 г применяются редко.

Слесарные молотки с квадратным бойком

- — № 1 весом 50 г, № 2 — 100 г и № 3 — 200 г применяют для слесарноинструментальных работ;

- — № 4 весом 400 г, № 5 — 500 г и № 6 — 600 г — для слесарных работ: рубки, гибки, клепки и др.;

- — кувалды-молотки весом от 4 до 16 кг применяют при грубых и тяжелых работах.

Читать также: Схема включения реверсивного двигателя

Помимо обычных стальных молотков, в некоторых случаях применяют так называемые мягкие молотки со вставками из красной меди, резины или свинца.

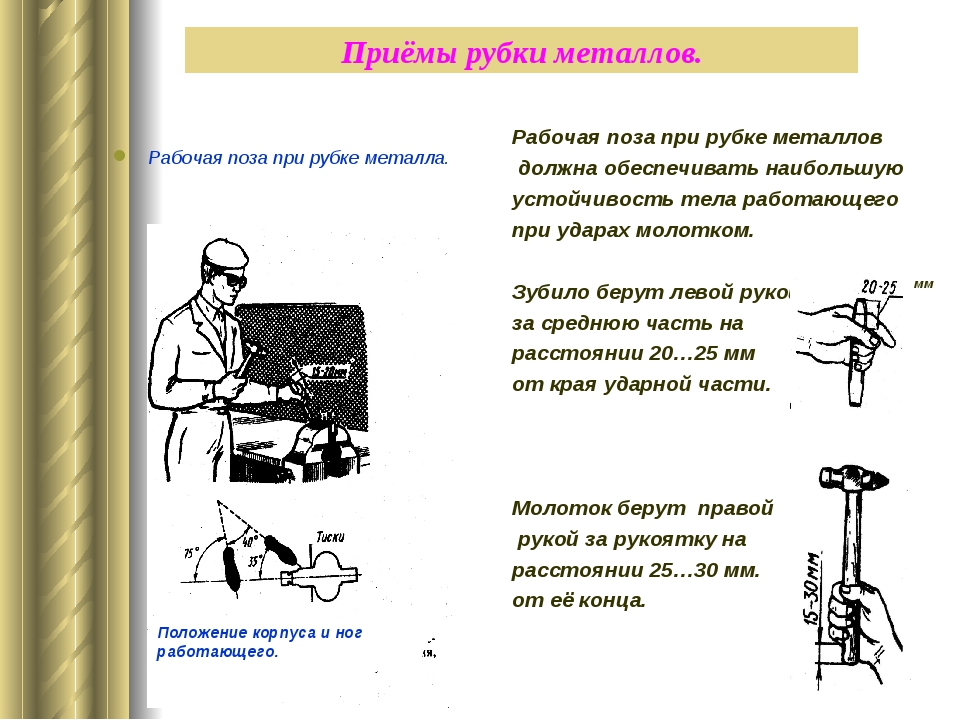

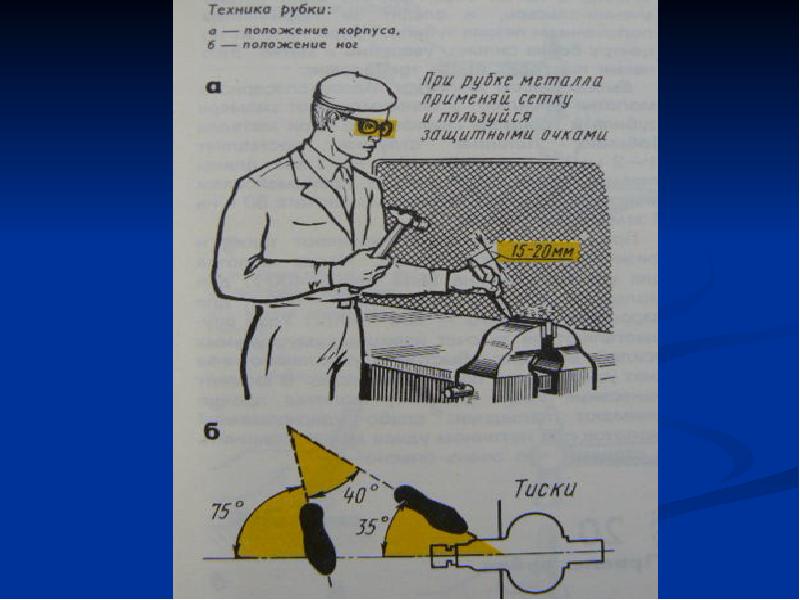

Техника рубки. Для рубки используют возможно более прочные тиски. Правильное положение корпуса, держание (хватка) инструмента при рубке имеют большое значение.

Вес слесарного молотка выбирают в зависимости от размера зубила и толщины снимаемого слоя металла. При выборе молотка учитывают также и физическую силу рабочего. Удар осуществляют не за счет излишних мускульных усилий, ведущих к быстрому утомлению, а вследствие ускоренного падения молотка.

- — разрубание металла — зубило устанавливается вертикально и рубку ведут плечевым ударом;

- — вырубку заготовок из листового металла осуществляют на плите по линиям разметки контура изготовляемой детали;

- —рубку листового материала, как правило, ведут по уровню губок тисков;

- —рубку по разметочным рискам ведут строго по разметочным рискам. Первый удар наносят при параллельном губкам тисков положении зубила. Дальнейшую рубку выполняют при наклоне зубила на 25—30°;

- — рубка широких плоскостей является трудоемкой и малопроизводительной операцией, применяемой при невозможности прострогать заготовку;

- —рубку цветных сплавов рекомендуется проводить со смачиванием режущей части зубила мыльной водой или протирать промасленной тряпкой, а при рубке алюминия — скипидаром.

Рубкой металла называется процесс механического удаления с детали части металлического покрытия или разделение заготовки на несколько частей при помощи специального инструмента. Такая обработка применяется в тех случаях, когда другие методики воздействия невозможны или нерациональны. Гибка и рубка металла подразумевают проведение механического воздействия без предварительного подогрева заготовок. Это требует больших усилий, так как холодные детали хуже поддаются обработке.

Процесс рубки металла может протекать в ручном либо автоматическом режимах. Первый метод используется в основном на мелкосерийном производстве, где рабочему за смену необходимо обработать небольшое количество деталей и механизация производства будет нерентабельной. Для изготовления крупных партий продукции понадобится специальная гильотина для рубки металла.

Применение

Рубка металлических заготовок или готовых изделий применяется в различных случаях. Наиболее распространенными можно считать следующие:

- подгонка заготовки под размер,

- выравнивание поверхностей,

- отделение окалины,

- обработка кромок,

- удаление заусенцев,

- формирование кромки для сварки,

- вырубание детали или заготовки из листового проката,

- обрубание головок крепежа,

- формирование канавок и пазов.

Даже столь небольшой список вариантов дает понять, что применение данной технологии весьма широко. Например, чтобы разделить оцинкованный лист на 2 части, можно использовать данную технологию. Это действительно так, посему на сегодняшний день существует три основных способа ее осуществления.

Инструменты, применяемые при рубке металла

Основное режущее лезвие находится внутри зубила. Оно выглядит так – деревянная ручка небольшой длины, широкое основание и сама заостренная кромка. иногда дерева нет вовсе или его заменяет прочный пластик, резина. Главное, чтобы по шляпке можно было бить молотком, то есть была широкая часть. Посмотрим на фото:

Имеет большое значение твердость клинка. Обычно применяют инструментальную сталь марок У7 или У8, а прочность не должна быть меньше, чем 53 HRC.

Теперь поговорим о заточке. Не всегда чем острее, тем лучше. Ведь при соприкосновении с достойной преградой, кончик просто может сломаться. Посмотрим на таблицу и определим угол, под каким нужно заточить зубило, в соответствии с обрабатываемым материалом:

| Металл | Угол заточки, градусы |

| Сталь | 60 |

| Чугун и сплавы на его основе | 70 |

| Цветмет | 35-45 |

Теперь о головке. В идеале она должна быть более мягкой, чем основание, именно поэтому старые образцы инструмента не очень хорошо подходят. Это обусловлено тем, что при ударе могут начать деформироваться, крошиться кромки. Тогда необходимо своевременно менять ручку. Если пользоваться неисправным зубилом, то можно попасть себе по пальцу.

Современный инструмент

Для слесарной рубки применяют молотки массой 400, 500, 600 и 800 г. Молотки насаживают на ручки из дерева твердых и вязких пород (береза, клен, дуб, рябина). Ручки должны быть овальной формы, с гладкой и чистой поверхностью, без сучков и трещин. Длина ручки молотка массой 400-600 г равна 350 мм, массой 800 г – 380-450 мм. Чтобы молоток во время работы не соскакивал, конец ручки, на который насажен молоток, расклинивают деревянными или металлическими клиньями толщиной 1-3 мм. Клинья ставят вдоль большой оси сечения ручки. Деревянные клинья ставят на клею, а металлические заершивают, чтобы они не выпадали.

Рабочую часть зубила и крейцмейселя — (5, в, г) закаливают на длину не менее 30 мм, а головку закаливают слабее лезвия (на длину около 15-25 мм), чтобы при ударе молотком она не крошилась и не трескалась.

Вся остальная часть зубила и крейцмейселя должна оставаться мягкой. Зубила и крейцмейсели не должны иметь трещин, плен и других пороков.

Наиболее часто используют зубила длиной 175 и 200 мм с лезвиями шириной 20 и 25 мм. Для прорубания канавок в стали и чугуне применяют крейцмейсели длиной 150-175 мм с лезвием шириной 5-10 мм. Головки зубила и крейцмейселя отковывают на конус, что обеспечивает правильное направление удара молотком и уменьшает возможность образования грибовидной шляпки на головке.

Угол заточки зубил и крейцмейселей зависит от твердости обрабатываемого металла. Для рубки чугуна, твердой стали и твердой бронзы угол заточки инструмента равен 70°, для рубки средней и мягкой стали – 60°, для рубки латуни, меди и цинка -45°, для рубки очень мягких металлов (алюминия, свинца) – 35-45°.

Слесарный инструмент затачивают на заточных станках с абразивными кругами. Во время заточки рабочая часть инструмента (лезвие) сильно нагревается и может произойти ее отпуск. При отпуске твердость закалки теряется и инструмент становится негодным для дальнейшей работы. Во избежание этого рабочую часть инструмента во время заточки охлаждают водой. На 6 показано, как надо держать зубило при заточке и как проверять правильность заточки угла.

Какие есть способы рубки металла?

Способы достижения цели возможно классифицировать по ряду признаков.

Поставленная цель:

- очистка края или поверхности;

- разделение заготовки на части простой формы (прямоугольники, треугольники) или чуть более сложной (многогранники, округлые силуэты);

- вырубка сложной конфигурации, для чего потребуется изменение направления рубки и определенное количество времени;

- удаление объема металла на заданные глубину и ширину.

Слесарный инструмент

- ручного типа: молотки, зубила и прочие орудия;

- механизированного типа: группа машин и конструкций, с помощью которых разделение по линии производится с меньшими затратами труда и времени.

Вектор движения рабочего инструмента (влияет на необходимое усилие и общую организацию работ):

- вертикальная рубка (воздействие режущего острия ведётся сверху);

- горизонтальная (вырубка выполняется под углом к горизонту, заготовка закрепляется вертикально).

Необходимость в фиксировании:

не требуется – достаточно поправлять рукой;

- минимальное прижатие – потребуется тяжелый предмет;

- надёжная фиксация – в тисках, струбцинами или зажимами;

- при работе на оборудовании – с помощью интегрированных станин-прессов.

Качество результата напрямую зависит от применяемых средств. Тип и состояние инструмента (машины), механические свойства материала и его толщина, скорость работы и опыт человека – эти факторы имеют огромное значение.