Какое оборудование используется

Для начала стоит отметить, ММА сварка имеет расшифровку на английском языке Manual Metal Arc, что на русском обозначает ручная дуговая сварка. Это значит, что во время этого процесса используется источник тока, который и осуществляет процесс сваривания металлических заготовок.

В качестве источника тока часто применяются автономные генераторы, понижающие трансформаторы, инверторные преобразователи типа ММА.

Но все же стоит рассмотреть основное оборудование, которое применяется при ММА технологии:

- Сварочный генератор. Это синхронная электрическая машина, в основе которой имеется двигатель внутреннего сгорания. Он работает на основе бензинового или дизельного топлива. У данного оборудования присутствует выпрямительный блок, который обеспечивает сварку постоянным током.

- Сварочный трансформатор. Это постоянный источник тока. Оборудование имеет вторичное напряжение холостого хода от 50 до 80 Вольт. В зависимости от конструкции может быть трехфазным с напряжением 220/380 Вольт, однофазным — на 220 или 380 Вольт.

- Сварочный инвертор. Это уникальный прибор, который делает процесс сваривания простым, а также повышает его производительность. Принцип его работы такой 0 входное напряжение (часто однофазное на 220 Вольт) выпрямляется, после оно переходит на инвертирующий генератор с высокой частой, которые построен на мощных IGBT — транзисторах.

Многие часто интересуются, что такое TIG и MMA сварка и в чем отличие данных методов. Первый метод производится с использованием защитной газовой среды из аргона и вольфрамового электрода. Но все же ММА считается наиболее простым и доступным методом сваривания, который может работать с конструкциями из любых металлов. Главное нужно предварительно изучить важные особенности и принципы проведения.

Достоинства и недостатки

У сварки MMA есть свои достоинства и недостатки. И связаны они прежде всего с тем, что эта технология очень старая и практически не претерпела никаких изменений за время своего существования

Именно по этой причине важно учитывать данный сварочный метод и все его особенности

Среди плюсов выделим, что с помощью данного метода сварки можно соединить практически все виды металлов. Возможно, соединение получится менее качественным, но сам факт сварки стоит учитывать. Также можно варить в любом пространственном положении, поэтому возможна сварка даже в труднодоступных местах.

Отдельное достоинство связано с оборудованием для ММА сварки. Во-первых, оно стоит недорого. Во-вторых, оно способно работать при любых условиях, даже на морозе или под дождем. В-третьих, его настройка под силу даже новичку. Поэтому ММА сварка получила такое большое распространение среди домашних сварщиков.

Но не обходится и без минусов. Прежде всего, ММА сварка самая медленная из всех, поскольку ограничивается только физическими силами самого сварщика. Здесь нет никаких помогающих механизмов, как в полуавтоматической сварке, например. Также учитывайте, что ваш навык сварки будет напрямую влиять на качество шва. Чем меньше опыта, тем хуже шов.

Отметим, что новичкам часто трудно зажечь дугу и вести ее. К тому же, у многих электроды банально прилипают к металлу. Здесь дело опять же в опыте, его нужно наработать.

Вот такие плюсы и минусы ручной дуговой ММА сварки. Мы считаем, что недостатки не настолько существенны, чтобы вовсе отказываться от этого метода. Ведь сварка MMA просто имеет свои особенности, которые нужно учесть. Поверьте, в остальных видах сварки не меньше недостатков.

К тому же, ММА сварка часто просто незаменима по многих причинам. Например, экономическим. Домашнему сварщику нет нужды приобретать дорогое оборудование, ему нужно просто сварить ворота или каркас для теплицы. Для таких задач ручная дуговая сварка идеально подходит.

А что касается сложности поджигания дуги, то современные производители выпускают аппараты с функциями, упрощающими работу. Например, во многих моделях сварочных аппаратов (даже бюджетных) есть функция антизалипания электродов и горячего старта.

Достоинства сварки ммас лихвой перекрывают недостатки, если вы домашний мастер и вам не нужна сверхпроизводительность труда. Далее мы расскажем о технологии сварки, чтобы вы могли выполнить ее своими руками.

Термомеханический класс

Третий класс с точки зрения физики: здесь используются оба вида воздействия на поверхности: тепло и давление. Представляем виды и способы сварки термомеханическим способом:

Диффузионная. Поверхности сдавливают, затем нагревают в высоком вакууме, добиваясь взаимной диффузии атомов. Эффективен, когда металлы для сварки плохо совмещаются друг с другом или материалы разные по своей природе, например, металл с керамикой. Способ недешевый, применяется в основном в аэрокосмической сфере, других высокотехнологических отраслях.

Разновидности сварки давлением.

Все следующие пункты – виды контактной сварки

- Контактная электрическая. Здесь все просто: перед тем, как надавить, нужно хорошенько разогреть. Поверхности разогревают током в местах соединения, затем сдавливают или осаживают. Отличный высокопроизводительный способ, хорошо поддается автоматизации. Широко применяется в строительстве, машиностроении.

- Шовная контактная – разновидность контактной сварки: шов формируется электродами внахлестку.

- Точечная контактная. Между двумя электродами размещают поверхности. Ток включается после плотного сжимания, в результате чего образуется сварная точка с диаметром, равным диаметру поверхности электрода. Чрезвычайно интересна разновидность – рельефная сварка. Контакт электродов проводят по определенным заранее выступам – рельефам, которые в итоге деформируются, поверхность выравнивается.

- Точечная конденсаторная – «сварка с запасенной энергией в конденсаторах». Отличается малым потреблением мощности, применяется в работе с мелкими деталями и при использовании оптических приборов – часовых механизмов, авиационных приборов и т.д.

Для термомеханического класса характерно комбинирование применения повышенных температур и механических изделий.

Кузнечная сварка

Сварка ковкой, ручная ковка – это одни из самых старинных способов сварки. Металл разогревается до необходимой температуры и дальнейшее его соединение происходит под действие кузнечного молота, либо гидравлическим прессом.

Контактная сварка

При контактной сварке применяется электрический ток, который соединяет металлы. Данный метод предусматривает формирование электрической дуги, которая расплавляет металл. Регулирование мощности тока позволяет обрабатывать более толстые металлы.

Точечная сварка

Самый распространённый вид – это точечная контактная сварка, так как данный метод может применяться и в домашних условиях. Детали зажимаются в электродах или специальных клещах, затем между электродами пускают ток, происходит разогрев металла, электроды сжимают сильнее и происходит «проковка», металл кристаллизуется под давлением.

Рельефная сварка

На металлических заготовка имеются специально подготовленные выпуклости – рельефы, и сварочные поверхности контактируют только в зонах данных рельефов, происходит пластическая деформация этих самых рельефов во всем остальном принцип метода тот же – через детали пропускают ток под усилием сжатия металлов.

Диффузионная сварка

Основа метода – физический процесс диффузии. Как известно, металлы, плотно прижатые друг к другу могут сливаться на молекулярном уровне.

Сварка происходит к защитной среде – вакууме, либо специальных защитных газах. Детали обрабатывают от шероховатостей, промывают ацетоном для обезжиривания, далее происходит нагрев металлов и их сжатие.

При нагреве высокочастотными токами, металл помещается в магнитное поле, в процессе этого в металле индуцируется электродвижущая сила, которая вызывает в нем ток, происходит поверхностный эффект (ток распределяется неравномерно, у поверхности он больше, благодаря этому металл греется быстрее) и эффект близости (энергия более усиленно концентрируется у поверхности за счет распространения влияния собственного переменного магнитного поля и поля других источников).

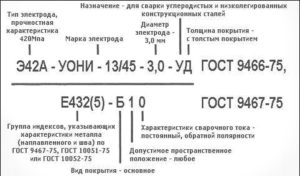

Что значит маркировка

Невозможно представить ручную дуговую сварку без электродов. Их маркировка определяет, для каких металлов они предназначены, какую толщину и состав покрытия имеют, в в каком положении их надо держать при сварке (вертикально, горизонтально, под углом), для каких металлов предназначаются. Характер маркировки — буквенно-цифровой.

Невозможно представить ручную дуговую сварку без электродов. Их маркировка определяет, для каких металлов они предназначены, какую толщину и состав покрытия имеют, в в каком положении их надо держать при сварке (вертикально, горизонтально, под углом), для каких металлов предназначаются. Характер маркировки — буквенно-цифровой.

Первой после названия и марки электрода идет буква, определяющая его назначение. У — для низколегированных и среднеуглеродистых сталей, Т — для теплоустойчивых легированных. Буква Н — для наплавок, А — для пластичных металлов.

Далее следует буква, обозначающая толщину покрытия. М — тонкое покрытие, С — среднее, Д — толстое, Г — особо толстое.

Толщина покрытия определяется в процентах по отношению к самому стержню.

Следующая буква кода означает тип электрода. Если это буква Е, то электрод плавящийся.

Далее следуют цифры, которые характеризуют предел прочности на растяжение, относительное удлинение и температуру сохранения ударной вязкости. Они имеют значение только для профессиональных сварщиков, работающих на особо ответственном производстве.

За ними идут одна или две буквы, означающие материал обмазки электрода. А означает кислотное соединение, Б — щелочное, Ц — целлюлозное, Р — рутиловое, П — прочие виды. Возможны смешанные типы обмазки, такие, как РЦ.

Последние две цифры кода означают одни из самых важных параметров — положение в пространстве, в котором можно производить ручную дуговую сварку, и характеристики тока для сварки.

Например, код «13» следует читать как 1 и 3. 1 — варить можно в любом пространственном положении, 3 — необходимо использовать ток обратной полярности либо переменный напряжением 50 В.

Положение электродов во время работы

От правильного положения и траектории движения электрода во время ручной дуговой сварки напрямую зависит как качество соединения, так и производительность работы сварщика

Наиболее распространены траектории, ориентированные вдоль оси электрода. Движение таким образом помогает поддерживать оптимальный дуговой зазор. Слишком короткая дуга вызывает перегрев рабочей зоны, разбрызгивание металла и прилипание электрода. Слишком длинная дуга может вызвать непровар, появление пор или угасание дуги.

https://youtube.com/watch?v=Ajetr7ndrA0

Далее следует освоить равномерное движение вдоль линии соединения деталей. Если движение будет строго поступательным, получится ровный и тонкий шов, ширина которого может превышать диаметр электрода не более чем в полтора раза. Такую траекторию используют для сваривания листов и профилей малой толщины, при исполнении многослойных соединений.

Следующий тип траектории — к продольному движению добавляются короткие поперечные перемещения, напоминающие очень плотную строчку «зигзаг» на швейной машинке

Здесь также очень важно следить за тем, чтобы в крайнем положении каждого «стежка» не увеличивался дуговой зазор

Ширина такого сварочного соединения может в три, а у опытного сварщика — и в пять раз превышать диаметр электрода.

Окончание сварки. Заварка кратера

Начало и конец сварного шва являются зоной наибольшей вероятности образования дефектов

Поэтому правильно завершать процесс сварки очень важно. Если нет возможности закончить сварку на выводных планках, то нужно использовать специальные приемы заварки кратеров

Кратером называет воронкообразное углубление в месте обрыва дуги, образующиеся в результате усадки металла. При завершении наплавки валика (шва) кратер должен быть обязательно заправлен. Чтобы правильно заварить кратер нужно задержать электрод в месте окончания сварного шва на несколько секунд, а затем отвезти его назад на ранее наплавленный валик на 5-10 мм и медленно растягивая дугу отвезти электрод. Если не получилось правильно закончить сварку то нужно в месте обрыва дуги, вновь произвести зажигание и полностью заплавить кратер.

Обучающее видео по дуговой сварке

Технология выполнения и параметры

Техника ручной дуговой сварки доступна на многих обучающих видео. Все начинается с правильной разделки кромок под 45 градусов. Для пластин толще 6 мм предусматривается выставление зазора в 2-3 мм. Это содействует хорошему проплавлению. Розжиг дуги производится постукиванием электрода по массе. Лучше это сделать на отдельной пластине и уже разогретый электрод поднести к стыку. Ставится несколько прихваток длинной в 5 мм для фиксации свариваемых частей.

Электрод держится под углом в 45 градусов относительно плоскости. Первый шов является корневым, поэтому накладывается ровным ведением из одной стороны в другую. Последующие слои выполняются поперечно-колебательными движениями, которые расширяют шов и заполняют всю зону стыка. Эти движения могут иметь спиралевидный характер. При ведении сварки следует сохранять дистанцию в 5 мм между концом электрода и металлом. Желательно обеспечить небольшой наклон поверхности для стекания шлака. Если нет такой возможности, то сварщик должен концом электрода периодически отгонять красный расплавленный шлак в сторону. Все его застывшие части легко удаляются. Заканчивать шов необходимо внахлест на уже застывшую поверхность. Это поможет избежать образования воронки в конце.

Электросварка позволяет соединять части деталей и в вертикальном положении. Здесь применяется технология прерывистой дуги. Поскольку жидкий металл тяжелый, беспрерывное горение приведет к падению расплавленного металла вниз. Поэтому шов накладывается в виде «полочек» друг на друга слоями. Это требует больше времени, но не влияет на качество соединения. Потолочный стык выполняется по похожей технологии. Для комфортной работы и качественного результата требуется подбор правильных режимов сварки:

Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

3 | 175-185 | 3 |

5 | 200-225 | 4 |

7 | 250-270 | 5 |

10 | 300-330 | 6 |

Качественные электроды напрямую влияют на процесс работы и результат

Особое внимание уделяется обмазке. Если она быстро выгорает, то это будет оголять металлический стержень и разбрызгивать капли по сторонам

Если покрытие тугоплавкое, то дуга будет прерываться из-за разрыва контакта с поверхностью. Шлак должен удаляться с поверхности легким постукиванием. Отсыревшие электроды можно прокалить при температуре 170 градусов, чтобы вернуть обмазке первоначальные свойства.

Ручная электросварка, если ее хорошо освоить, может стать хорошим способом соединения металлических частей. Это будет означать экономию для личного предприятия и востребованность на рынке труда.

https://www.youtube.com/watch?v=NnaJTrs2qQA

Особенности технологии

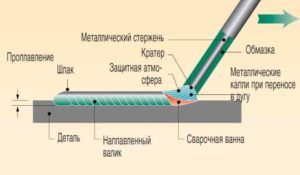

Техника и технология дуговой ручной сварки основывается на создании замкнутого контура, по которому проходит ток разного вида – постоянного, переменного или высокочастотного импульсивного типа. Образование дуги происходит во время моментальной подаче напряжения к электроду после его касания со свариваемой металлической поверхностью.

Тепло, которое необходимо для плавления кромок, получают от электрической дуги. В зоне действия дуги происходит образование области жидкого расплава, в которой возникает перемешивание металла обеих заготовок. Во время остывания они кристаллизуются, образуют единое целое, а именно сварной шов. Данную область расплава, перемещающуюся вслед за электродом и дугой вдоль линии шва, называют сварочной ванной.

Металлический стержень электрода покрывают специальным составом, который называется флюсом. Во время сильного нагревания он расплавляется, образует инертный газ, который формирует защитное облачко над рабочей зоной и предотвращает окислительные процессы при взаимодействии расплава с кислородом.

Для поддержания электродуги на держатель и на заготовки подается напряжение от источника.

Важно! Технологический процесс ручной дуговой сварки обычно проводится с использованием постоянного или переменного тока. Для этого применяются специализированные или универсальные источники

Технология выполнения ручной дуговой сварки цветных металлов и сплавов, которые проявляют высокую химическую активность в нагретом состоянии, выполняется в атмосфере специально подаваемых газов с защитным действием в рабочую зону.

Имеется несколько основных приемов и движений стержней относительно поверхностей:

- затягивание отверстий и прожогов «перетаскиванием». Во время этого процесса расплавленная металлическая смесь натягивается с поверхности на поверхность при помощи электродов;

- сварочный процесс «полумесяцем» или «зигзагом».

Обычный балансный инвертор с мощностью 220 В при номинальном повышении тока может применяться для разрезания листовых металлических заготовок, а также в виде прутка. При стандартном режиме аппарат используется для сварочного процесса.

Чтобы выполнение ручной дуговой сварки было правильным, а шов качественным, стоит запомнить несколько важных правил:

- Подача тока должна осуществляться постоянно.

- Все поверхности и электроды должны быть в сухом состоянии, иначе сварочная ванна начнет искрить, а шов будет кривым и непрочным.

- Сварочный кабель не должен иметь трещин, повреждений, обрывов. В противном случае ток перейдет в фазу, и электрод залипнет в сварочной ванне. В результате это приведет к замыканию и порче сварного шва под воздействием раскаленного электрода.

Выбор силы тока.

Выбор силы тока тоже является важным фактором, и чаще всего выбирать его нужно в соответствии с формулой, выглядит она как I=К∙d.

Если сварка проводится в положении вертикально, то в эту формулу вводится еще дополнительное число 0,9, то есть, результат, который бы у вас получился по обычной формуле, вам нужно умножить еще на 0,9, это и будет необходимая сила сварочного тока.

В потолочной сварке существует большая сложность формирования шва, поэтому нужно ввести в формулу значение 0,8. Таким образом, снижается сила тока, что способствует значительному снижению количества расплавленного металла. Снижение количества расплавленного металла способствует ускорению кристаллизации, а значит и процесс формирования шва становится намного проще. Коэффициент К подбирается от диаметра электрода по формуле:

Таким образом, определяя режим сварки предварительно нужно подобрать электрод, соответствующий соединяемому металлу, учесть пространственное положение сварного соединения и пр.

Достоинства и недостатки процесса сварки ММА

Сварка ММА, без сомнения, наиболее распространенный процесс сварки, особенно, когда требуется выполнять короткие швы, обслуживание или ремонт, а также при выполнении монтажных работ. По сравнению с другими способами сварки (сварка в защитных газах плавящимся электродом – МИГ/МАГ, сварка ТИГ, сварка под флюсом) сварка ММА характеризуется следующими преимуществами:

– оборудование для ММА простое, недорогое и может быть переносным;не требуется

– дополнительной газовой или флюсовой защиты, так как и то и другое получается из покрытия;

– обеспечивается более надежная защита области сварки от воздействия ветра и сквозняков, по сравнению со сваркой МИГ/МАГ;

– этот способ сварки можно использовать в местах с ограниченным доступом;

– сварка ММА пригодна для сварки большинства черных и цветных металлов и сплавов (углеродистых, легированных и нержавеющих сталей, чугуна, химически разнородных металлов, а также меди, никеля, алюминия и их сплавов) практически любой толщины;

– сварка может выполняться в любом пространственном положении, что благоприятствует применению этого процесса сварки для соединений, которые не могут быть размещены в нижнем положении.

К недостаткам этого способа сварки можно отнести:

– перерывы в работе, связанные с заменой электрода. Как только остаточная длина электрода достигает длины примерно 50 мм, сварщик должен остановить процесс сварки и вставить в держатель вместо огарка новый электрод;

– необходимость удалять шлак после выполнения шва, а также в местах замков шва или перед следующим проходом;

– первые два фактора не позволяют повысить коэффициент использования рабочего времени выше 25%, что значительно ниже по сравнению с процессами сварки, использующими электродную проволоку (например, МИГ/МАГ или сварка порошковой проволокой FCAW);

– из-за наличия огарков и вследствие возможного разрушения покрытия имеет место большие потери электродов. В целом использует не более 65% электрода;

– этот способ не может быть применен для сварки металлов с низкой температурой плавления, таким как свинец, олово и цинк, а также их сплавам, так как не обеспечивает низкого тепловложения, требуемого в данном случае;

– этот способ не подходит для сварки таких химически активных металлов, как титан, цирконий и тантал, так не обеспечивается требуемой защиты металла шва и околошовной зоны от окисления кислородом;

– в связи с тем, что сварочный ток проходит постоянно по всей длине электрода это ограничивает максимально допустимый ток из-за опасности перегрева электрода и разрушения покрытия с последующим ухудшением стабильности процесса сварки и газовой защиты. В связи с этим, скорость наплавки при сварке ММА, как правило, ниже, чем при сварке МИГ/МАГ или FCAW.

Как выбирать инвертор

Выбирая сварочный аппарат, зная, что такое ММА-сварка и способ ее выполнения, будущие владельцы чаще всего ориентируются только на стоимость устройства.

На отечественном рынке имеется такие основные категории чварочников:

- дешевые китайские;

- более дорогие от европейских производителей.

Следует понимать, что большинство комплектующих в оборудовании известных марок производится в Китае. Потому при подборе аппарата нужно смотреть не столько на цену, сколько на технические параметры прибора.

Главной характеристикой любого инвертора считается его мощность. Принцип действия устройства основывается на образовании импульсов высокой частоты, поступающих от находящихся под значительным напряжением транзисторов – так называемых «силовых ключей». Эти элементы нужны для повышения силы тока при ее снижении в питающей сети. Для защиты от перегорания силовых ключей в инверторе должна быть предусмотрена защита.

Не менее важным параметром является потребляемая аппаратом мощность. Учесть этот показатель особенно необходимо в том случае, если устройство предполагается применять на максимальном сварочном токе. В этом случае мощность электросети должна с запасом превышать прогнозируемую нагрузку с учетом и других потребителей.

Важно! В инструкции к аппарату указываются характеристики предохранителей, устанавливающихся в питающей электросети. Использовать защиту с иными параметрами не следует, так как это может повлечь неисправности наиболее слабых мест проводки.. Перед покупкой сварочника важно определить допустимую продолжительность его безостановочной работы, которая указывается в техпаспорте

Этот параметр обозначает время функционирования прибора на максимальном токе

Перед покупкой сварочника важно определить допустимую продолжительность его безостановочной работы, которая указывается в техпаспорте. Этот параметр обозначает время функционирования прибора на максимальном токе

Приварим намертво, недорого, звоните

Прихватка конструкций перед сваркой.

Основные способы сварки – частое, но неверное определение классификации в данном контексте. Правильнее будет «самые популярные».

Перед вами тройка заслуженных призеров:

- Ручная дуговая – золото.

- Газовая – серебро.

- Полуавтоматическая – бронза.

Каждый призер относится к разным сварочным семействам, по идее их лучше описывать на своих законных местах вместе с близкими «родственниками». Но мы поступим неправильно – представим сварочных чемпионов в начале обзора.

Ручная дуговая сварка РД

Народная любимица №1, самый распространенный вид в быту и в промышленности. Три главных слова в РД – простота, дешевизна, транспортабельность. Физика процесса заключается в плавке специального покрытого электрода, который оставляет за собой след в виде варочного шва. Электроды применяются разные, в зависимости от металла. Дуга – это расстояние между электродом и поверхностью металла, который играет роль второго электрода.

По сути дуга представляет собой сильнейший разряд в газовом пространстве (воздухе). При РД плавятся три предмета: края двух соединяемых поверхностей с электродом. Чем лучше смешиваются продукты тройной плавки (для этого электрод двигают влево и вправо), тем качественнее шов.

Сварка РД имеет серьезные преимущества перед другими видами:

- способу РД легко научиться;

- варить можно в любых положениях в пространстве;

- варить можно самые разные металлы, в продаже есть электроды на любой вкус;

- доступное транспортабельное оборудование

Газовая сварка

Народная чемпионка №2, заслуженная серебряная медаль. Вот когда сварщики возят с собой газовые баллоны: им нужна смесь кислорода с каким-нибудь горючим газом – ацетиленом, пропаном или бутаном. Физика процесса – тоже плавление, но тепло подается не электродом, а газовой горелкой. Металл поверхностей плавится факелом горелки, процесс происходит плавно и довольно медленно. Чем толще слой металла, тем медленнее он плавится.

В чем газовая сварка лучше других способов:

- отлично варятся цветные металлы;

- оборудование проще, чем электрических методов;

- возможность контролировать смесь и пламя;

- не нужен мощный источник энергии, метод автономен.

Без минусов не обойтись, «газовые» недостатки следующие:

- очень медленный нагрев поверхностей;

- низкая концентрация тепла из-за рассеивания;

- высокая стоимость электричества.

По стоимости электричества дуговые способы могут поспорить с газовыми: при РД электричество тоже тратится нещадно. Но в итоге газовый метод из-за своей «тихоходности» обходится значительно дороже.

Важно! Там, где есть пара слов «горючий газ», обязательно присутствует вторая пара «техника безопасности». Правила по безопасности хорошо регламентированы, но выполнение требований несет дополнительные затраты денег и времени

Кстати, газовой сварке больше 100 лет – вот она, нержавеющая классика, аплодисменты.

Полуавтоматическая сварка

Классификация сварочной дуги.

Бронзовый чемпион, замыкает популярную тройку, но по своим перспективам легко обойдет первых призеров. По сути это вид знакомого нам дугового вида, прогрессивная эволюция РД. Отличается большим количеством технологических нюансов, вариантов, инструкций. Нам достаточно знать то, что «автоматическая часть» метода – это подача сварочной проволоки.

Ручная часть – сам процесс сварки с контролем подачи проволоки. Варить можно с газом (углекислым газом для новичков, аргоном для профессионалов), можно без газа, с подачей прямого тока. Вариант без газа любят в гаражах и на дачных участках, в этом случае нужна специальная порошковая или флюсовая проволока. Когда она горит, образуется газ с парами, которые защищают область горения.

Полуавтомат – безальтернативный метод на СТО: кузовные работы проводятся только с его помощью. В полуавтомате используются газ и специальная проволока вместо привычного электрода. Газ из горелки с проволокой подаются в сварочный рукав. В итоге процесс защищен от воздействия внешней среды. Режимы процесса определяет сварщик в зависимости от толщины металла.

У полуавтоматического метода серьезные преимущества перед другими видами:

- отличное качество шва;

- высокая скорость работы;

- удобство в работе;

- варятся как цветные и черные металлы;

- можно варить заржавевшие или оцинкованные металлы;

- широкий выбор материалов, скромные финансовые затраты.

Как выбрать сварочный аппарат

Выбор сварочного оборудования полностью определяется целями, условиями использования. Для бытовых нужд, изготовления несложных конструкций, ремонта сельскохозяйственной техники вполне достаточно недорогого аппарата средней мощности.

При выборе конкретной модели обращают внимание на следующие характеристики:

- Мощность прибора; максимальная величина не имеет большого значения, так как толщина заготовок неи превышает 5 мм; нижний предел должен быть как можно меньше; он позволяет сваривать очень тонкую жесть;

- По функциональным возможностям полуавтоматы, аппараты два в одном примерно одинаковы;

- Лучше выбрать модель известного бренда; изделие стоит дороже, но оно надежнее, качественнее; известные производители обеспечивают обслуживание, ремонт;

- Качество соединения зависит от опыта, умения сварщика, а не от стоимости оборудования; покупать самый дорогой аппарат точно не следует.

Расшифровка аббревиатур

ММА (РДС)

MMA (Manual Metal Arc)-ручная дуговая сварка штучными (покрытыми) электродами с помощью инвертора или трансформатора. Техническая литература советских времен оперировала обозначением РДС.

Процесс сварки происходит за счет плавления металлического стержня – электрода, покрытого специальной обмазкой, которые имеют свою классификацию. Основное ее предназначение заключается в защите сварочной ванны от воздуха, предотвращая окисление металла. Расплавленный стержень образует сварочный шов, а использованное покрытие остается в виде шлака.

Сварка покрытым электродом

Сварка покрытым электродом

РДС возможна как на постоянном, так и на переменном токе. При постоянном токе возможны два варианта подключения зажима массы и держателя электрода, поэтому существует сварка на прямой и обратной полярности. Переменный ток такой особенностью не обладает – как подключать электрод в данном случае не имеет значения. Приведенный рейтинг надежности сварочных инверторов поможет подобрать аппарат, который прослужит долгие годы.

Поскольку метод ММА самый популярный ввиду его простоты и относительно недорого применяемого оборудования, с вопросом как научиться варить электросваркой самостоятельно стоит ознакомиться непременно.

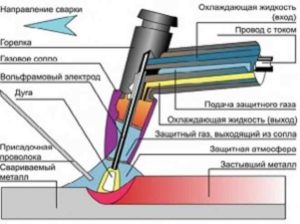

TIG(WIG) или РАДС

TIG (Tungsten Inert Gas) – технология дуговой сварки в среде инертного газа неплавящимся электродом. Вольфрам – (англ.Tungsten) очень тугоплавкий металл с температурой плавления около 3500 С, поэтому он является основой для производства подобного рода электродов. Иногда можно встретить иные вариации этого способа:

- WIG(Wolfram Inert Gas) – название образовано от немецкого написания;

- GTA (Gas Tungsten Arc) – в данной аббревиатуре опущено химическое взаимодействие защитного газа.

Т.к. электрод является неплавящимся, процесс аргонной сварки происходит по другому сценарию:

- электрическая дуга возбуждается между концом электрода и свариваемым металлом;

- заполнение сварочного шва происходит путем подачи в сварочную зону специального присадочного материала – прутка;

- сварочная ванна защищается газовым облаком.

Процесс сварки по методу TIG

Процесс сварки по методу TIG

Защитным инертным газом, т.е. газом, молекулы которого химически не взаимодействуют в процессе сварки с основным и присадочным материалом, в данном случае выступает аргон. Именно поэтому за ним закрепилось название “ручная аргонно-дуговая сварка” или РАДС.

Аргон может использоваться при сварке плавящимся электродов – MIG метод, речь о котором пойдет ниже.

В технических характеристиках сварочного оборудования помимо обозначения TIG всегда дополняется упоминанием рода сварочного тока DC (Direct Current) – постоянный ток или AC/DC (Alternating Current/Direct Current) – переменный/постоянный ток

В данном случае это очень важно. К примеру, сварка алюминия аргоном производится на переменном токе

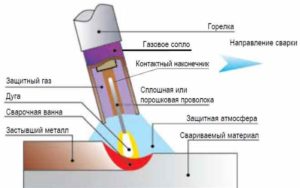

MIG / MAG

MIG/MAG (Metal Inert/Active Gas) – метод дуговой сварки в защитной среде инертного/активного газа с помощью плавящегося электрода в виде стальной или иной проволоки в зависимости от типа соединяемого металла.

Схематичное изображение mig/mag-метода

Схематичное изображение mig/mag-метода

Под МИГ или МАГ сваркой обычно подразумевают полуавтоматическую. Основной задачей данного способа была идея создания “бесконечного электрода”, чтобы тем самым добиться значительной производительности сварочных работ. Ведь при РДС методе приходится часто менять электрод по мере его расходования, что в некоторых случаях является крайне не удобным. Как и при ТИГ сварке здесь применяются защитные газы.

В роли инертного обычно выступает аргон и его смеси, который подходит, к примеру, для сварки алюминия и его сплавов полуавтоматом. Активным газом, т. е. взаимодействующим в процессе со свариваемым металлом, как правило является углекислый газ( углекислота). Вы можете услышать от сварщика словосочетание “сварка полуавтоматом в среде углекислого газа“, подразумевающий способ MAG(МАГ).

Данный способ наиболее распространен ввиду повышенной производительности по сравнению с MMA, и дающий лучший результат в качестве сварного шва.Определиться с выбором сварочного аппарата поможет рейтинг бытовых полуавтоматов на основе отзывов опытных сварщиков.

Надеемся, что данная статья поможет разобраться в классификации основных методов сварки, а также будет полезной при выборе оборудования и материалов с английскими аббревиатурами.