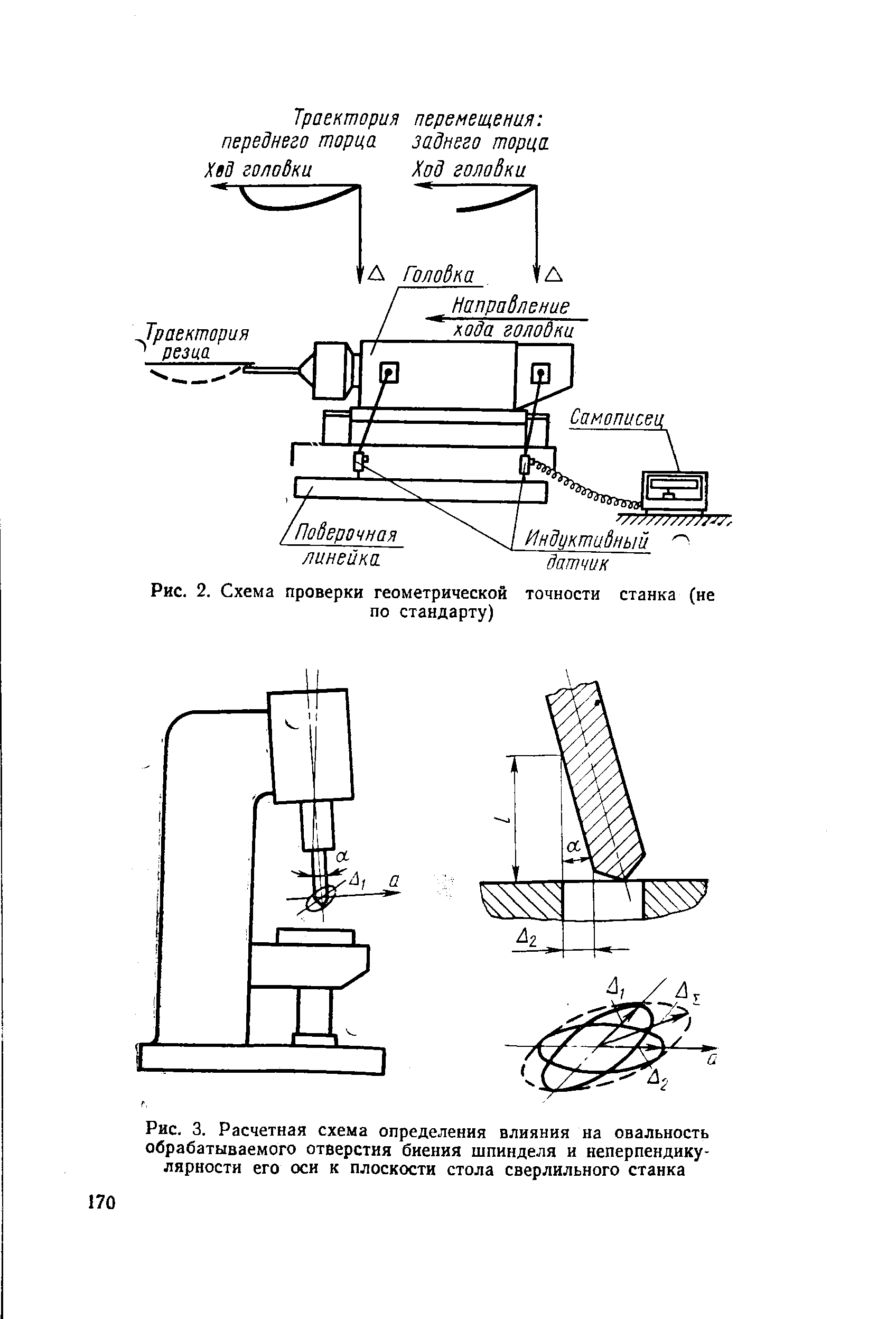

Измерение прямолинейности и плоскостности направляющих поверхностей станков

Прямолинейное движение в металлорежущих станках наряду с круговыми представляет главный и наиболее распространенный вид движения и перестановки подвижных частей станка относительно его базовых деталей (станины, стоек, траверс и т д.) и осуществляется с помощью направляющих поверхностей.

Прямолинейность движения определяет точность формы и взаимное расположение обрабатываемых на станке поверхностей, точность координатных и расчетных перемещений, точность установки переставляемых деталей, узлов и механизмов, взаимодействие механизмов, соединяющих подвижные и неподвижные части станка.

В свою очередь, точность прямолинейного движения определяется точностью изготовления и монтажа направляющих поверхностей базовой детали, т. е. степенью приближения их по форме и взаимному расположению к заданным геометрическим формам.

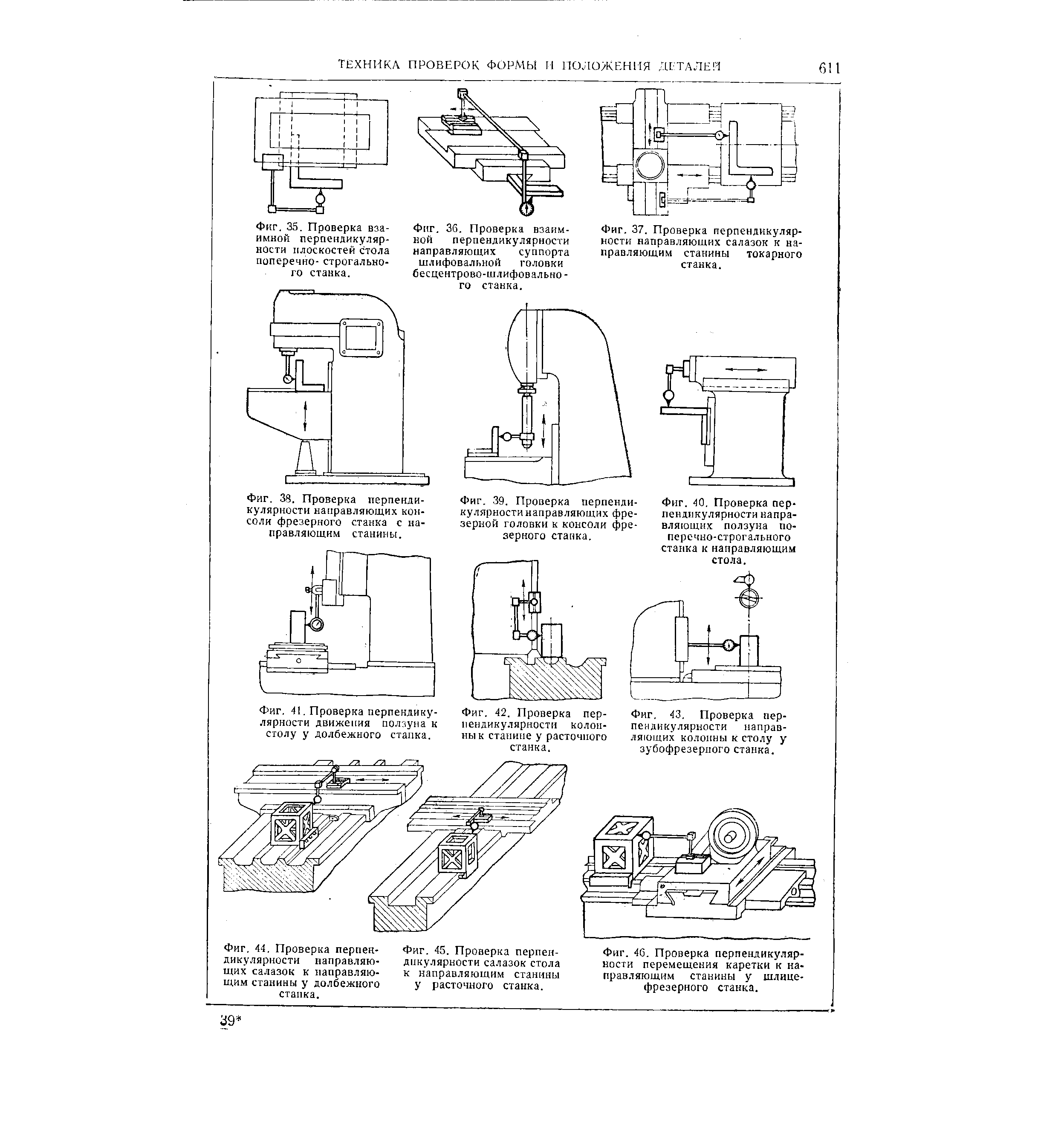

Измерение прямолинейности системы направляющих включает:

- проверку прямолинейности отдельных направляющих поверхностей или следов их пересечения;

- определение взаимного расположения в одной или параллельных плоскостях двух направляющих поверхностей или следа пересечения двух поверхностей и третьей направляющей.

Реальные направляющие поверхности не представляют геометрически правильных плоскостей из-за погрешностей, вносимых в процесс их формообразования совокупностью технологических и других факторов, и только в большей или меньшей степени приближаются по своей форме к плоскостям.

Измерение прямолинейности направляющей поверхности имеет целью установление ее действительной формы с помощью координат, выраженных в линейных величинах и определяющих отклонения направляющей поверхности от исходной геометрической плоскости или следа пересечения поверхностей от геометрической прямой.

Методы и средства измерения прямолинейности основываются на двух видах измерений:

- измерение линейных величин, определяющих координаты элементарных площадок поверхности направляющей относительно исходной прямой линии;

- измерение угловых величин, определяющих углы наклона отдельных участков направляющей, ограниченных элементарными площадками относительно исходной прямой линии

За исходную прямую линию принимаются: линия горизонта, прямолинейный луч света, проекция горизонтально натянутой струны на горизонтальную плоскость, материализованный эталон прямой — линейки и т. д.

Сущность методов измерения линейных величин (оптическим методом визирования, измерением по струне, гидростатическими методами) заключается в том, что координаты элементарных площадок поверхности направляющей определяются непосредственным измерением. Изменение определяет координату элементарной площадки относительно исходной прямой.

Измерение каждой данной площадки не зависит от измерения координат других площадок, за исключением крайних, по которым устанавливаются относительно друг друга измеряемый объект и исходная прямая.

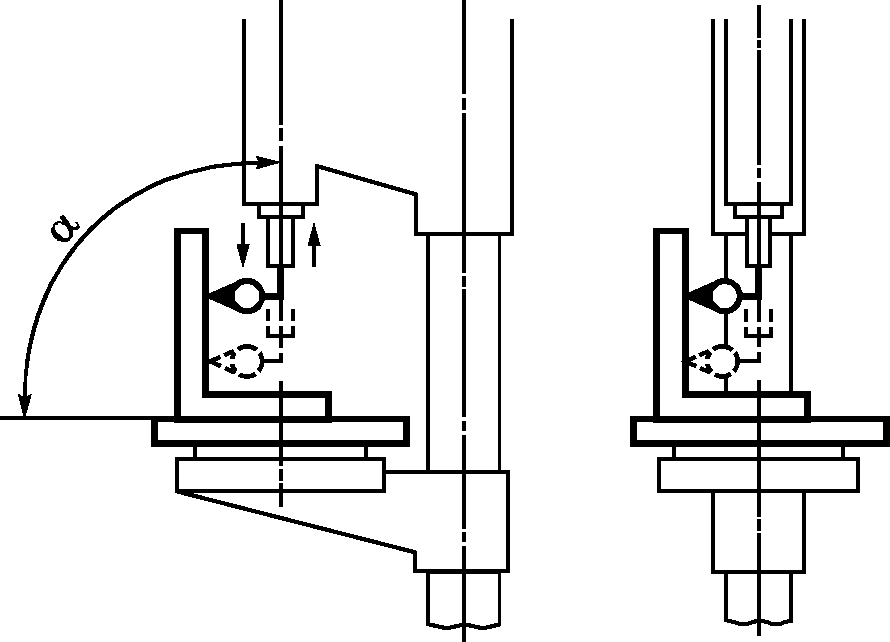

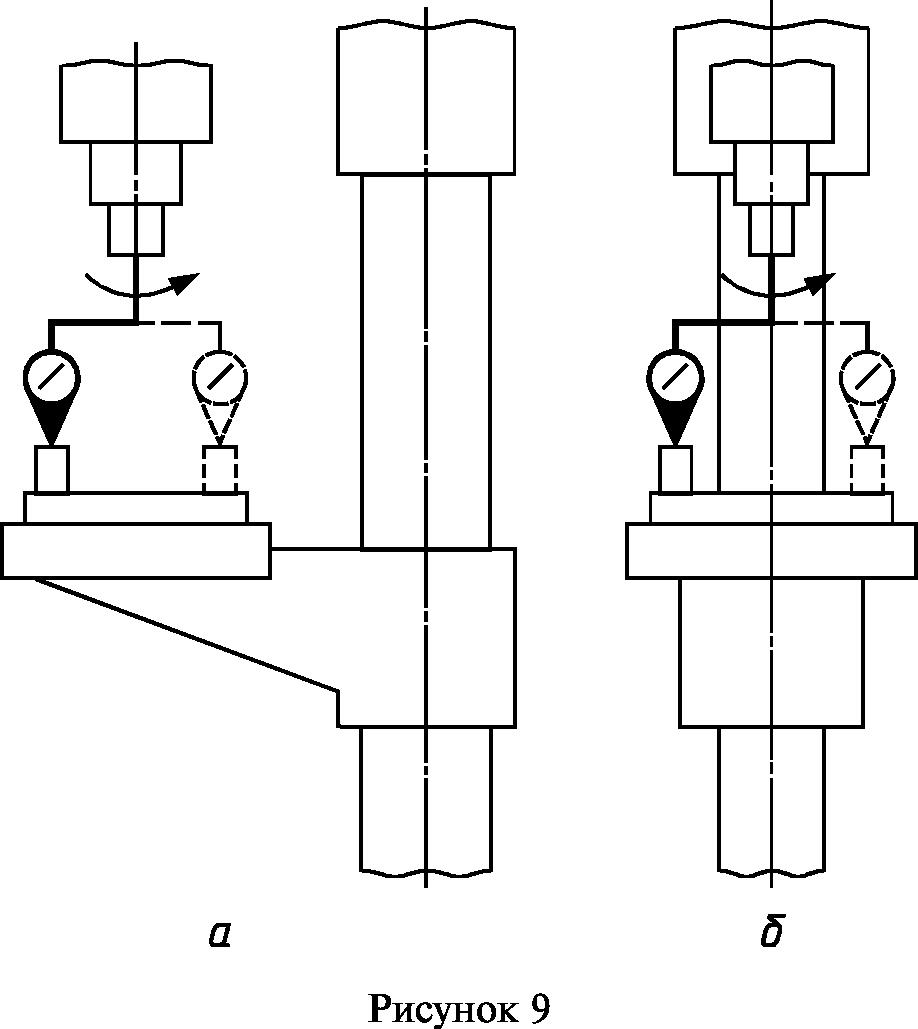

Сущность методов измерения угловых величин (уровнем, коллимационным и автоколлимационным методами) заключается в том, что положение элементарных площадок не измеряется относительно исходной прямой, а определяется взаимное расположение двух соседних площадок последовательно по всей длине направляющей.

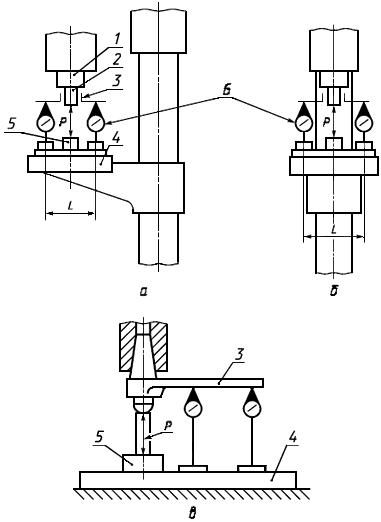

Кроме проверки прямолинейности отдельной направляющей, возникает необходимость проверки идентичности формы двух направляющих, которая осуществляется с помощью уровня.

Сущность метода проверки идентичности формы направляющих (извернутости или винтообразности направляющих) заключается в определении посредством уровня углов поворота мостика, установленного в поперечном направлении на две направляющие и перемещаемого вдоль этих направляющих.

Так как допуски на извернутость направляющих назначаются в угловых величинах (часто в делениях шкалы уровня), то результаты измерения непосредственно отражают идентичность формы направляющих. Извернутость определяется наибольшей разностью показаний уровня.

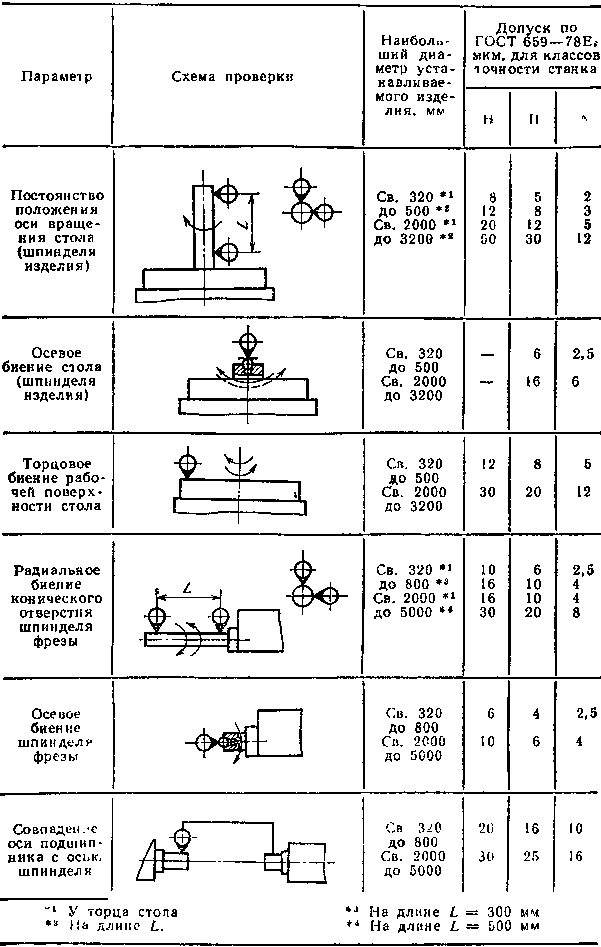

Управление процессами. Проверка обрабатывающего оборудования на соответствие требованиям точности.

ПРЕДИСЛОВИЕ

Настоящий стандарт разработан ОГТ.

При разработке стандарта учтены требования ISO 9001, ISO/TS 16949.

- Область применения

- Нормативные ссылки

- Определения

- Обозначения и сокращения

- Общие положения

- Организация проверки обрабатывающего оборудования на соответствие требованиям по точности

- Обязанности и участие служб завода и цехового персонала в проверке обрабатывающего оборудования на соответствие требованиям по точности

- Приложение А-Д (обязательные)

- Подписи

- Лист регистрации изменений

- Лист ознакомления

1 Область применения

Стандарт устанавливает комплекс мероприятий, определение круга обязанностей исполнителей, последовательность проведения работ по проверке обрабатывающего оборудования на соответствие требованиям по точности.

1 Область применения

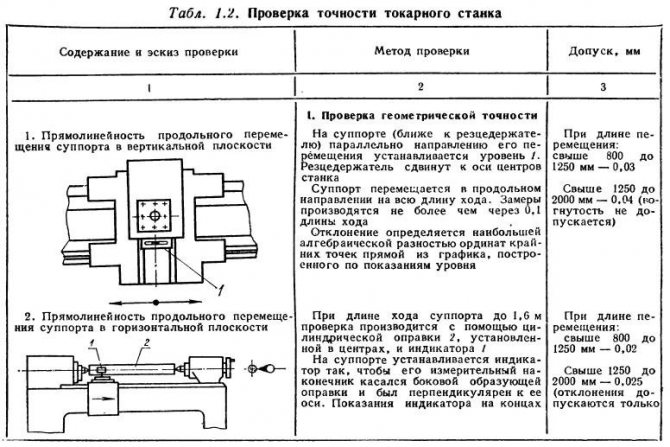

Настоящий стандарт распространяется на универсальные токарно-винторезные и токарные станки с горизонтальным шпинделем прецизионные (классов точности П, В и А) с Da ≤ 500 мм и DC ≤ 1500 мм и прочие (класса точности Н) с Da ≤ 1600 мм. Стандарт не распространяется на специальные станки, станки, предназначенные для учебных целей, индивидуальной трудовой деятельности и для использования в бытовых целях.

Требования стандарта являются обязательными.

Номенклатура средств измерений и предъявляемые к ним основные требования приведены в приложении А.

Стандарт пригоден для сертификации.

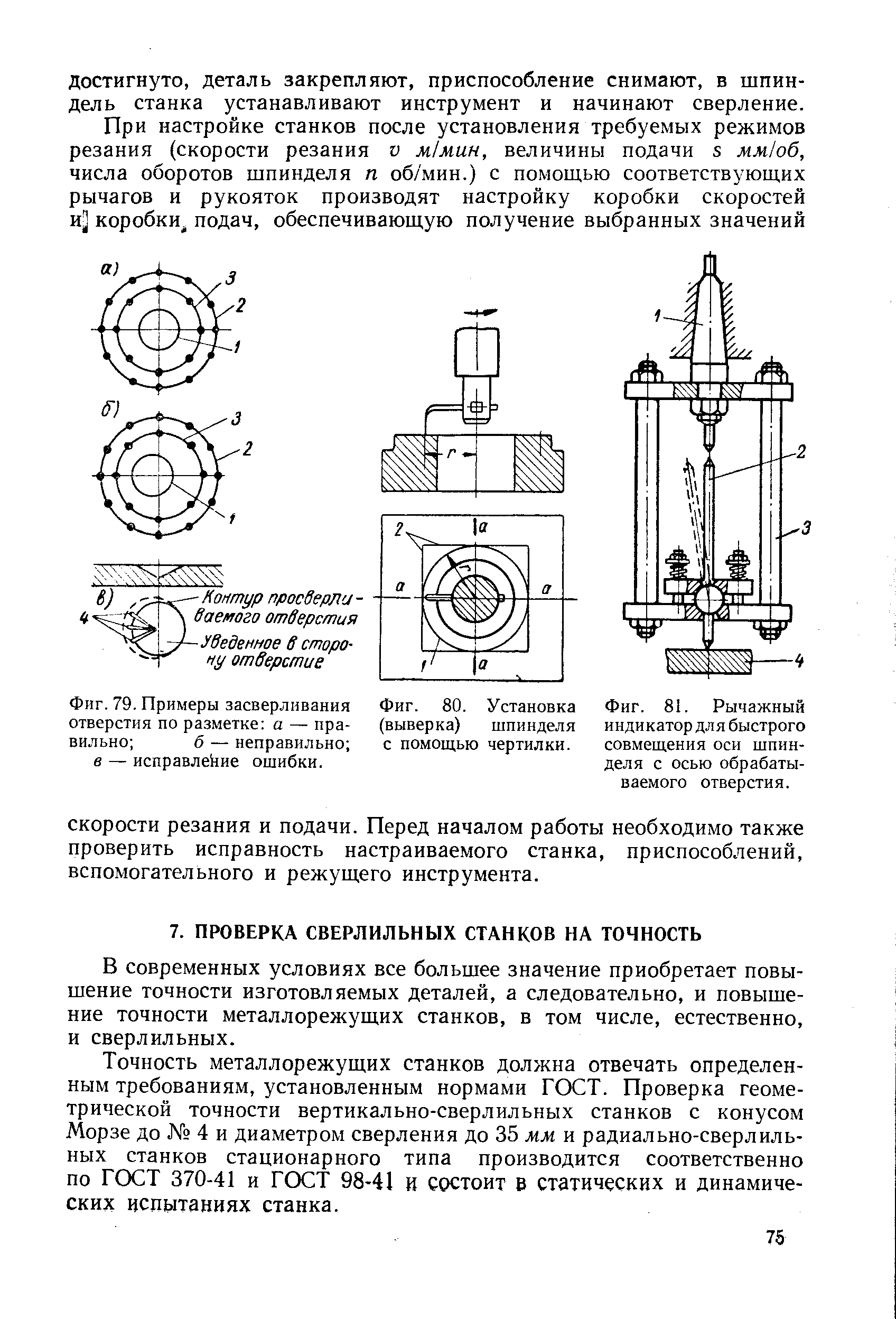

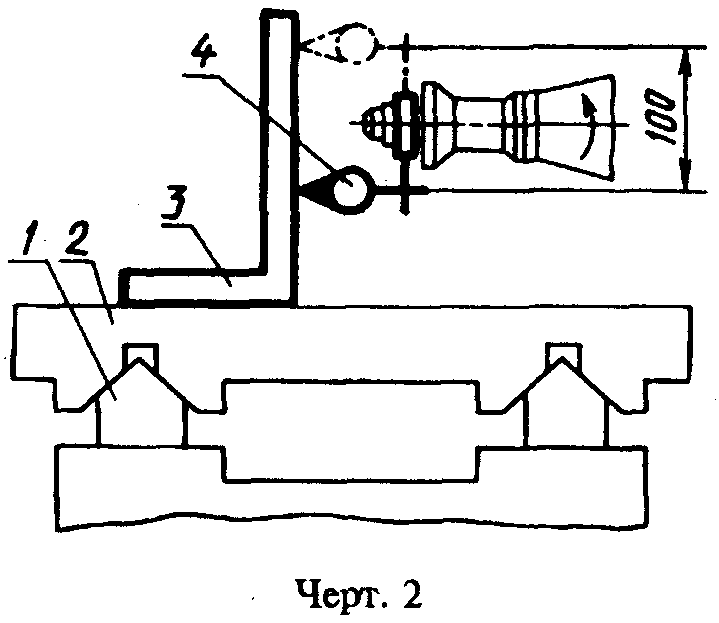

ТОЧНОСТЬ ОБРАБОТКИ ОБРАЗЦОВ-ИЗДЕЛИЙ

2.1. Для проверок применяют стальные закаленные образцы-изделия, твердостью 41,5… 51,5 HRCэ формы и размеры которых даны на черт. 26, 30 и 31 и в табл. 16 и 21 и которые отвечают требованиям ГОСТ 25443-82.

2.2. Перед установкой образцов-изделий на станок проводят чистовое шлифование их базовых поверхностей, служащих для установки и крепления на станке, и предварительное шлифование поверхностей, подлежащих проверке. При этом шероховатость базовых поверхностей должна быть не грубее Ra

1,25 по ГОСТ 2789-73, а поверхностей, подлежащих последующей чистовой обработке и проверке, должна быть не грубееRa 2,5 по ГОСТ 2789-73.

2.3. Подлежащие проверке поверхности образцов-изделий обрабатывают на чистовых режимах. После чистового шлифования допускаемые отклонения проверяемых поверхностей не должны превышать значений, указанных в пп. 2.6 — 2.8 и 2.10 — 2.13.

2.4. Форма и размеры образца-изделия для всех станков для проверок 2.5 — 2.8 и 2.13 должны соответствовать черт. 26 и табл. 16.

Черт. 26

Таблица 16

мм

| Наибольшая длина обрабатываемой поверхности | Размены образца-изделия (предельные отклонения ± 5) | ||

| l | b | h | |

| До 160 | 65 | 30 | 40 |

| Св. 160 до 250 | 100 | 50 | 65 |

| » 250 » 400 | 160 | 50 | 65 |

| » 400 » 630 | 250 | 50 | 65 |

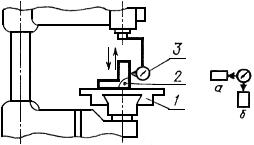

2.5. Плоскостность обработанной поверхности Б

(черт. 26 и 27).

Черт. 27

Таблица 17

| Наибольшая длина обрабатываемой поверхности, мм | Допуск, мкм, для станков класса точности | ||

| П | В | А | |

| До 160 | 6 | 4 | 2,5 |

| Св. 160 до 250 | 8 | 5 | — |

| » 250 » 400 | 10 | 6 | — |

| » 400 » 630 | 12 | 8 | — |

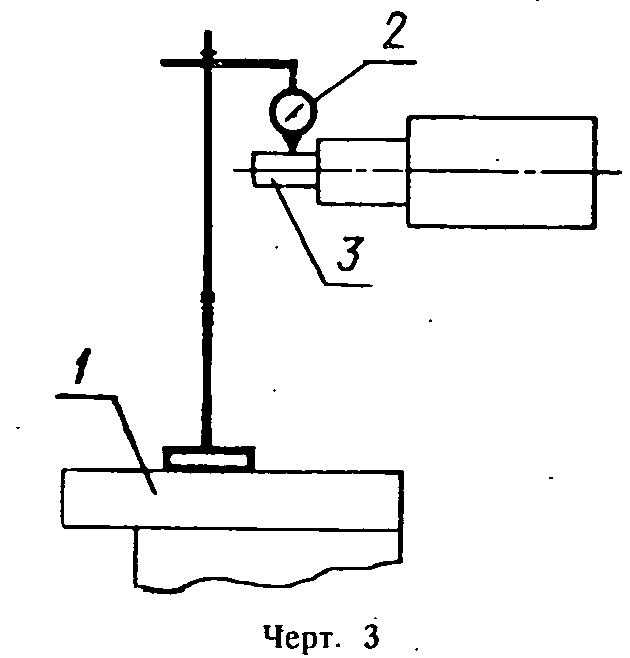

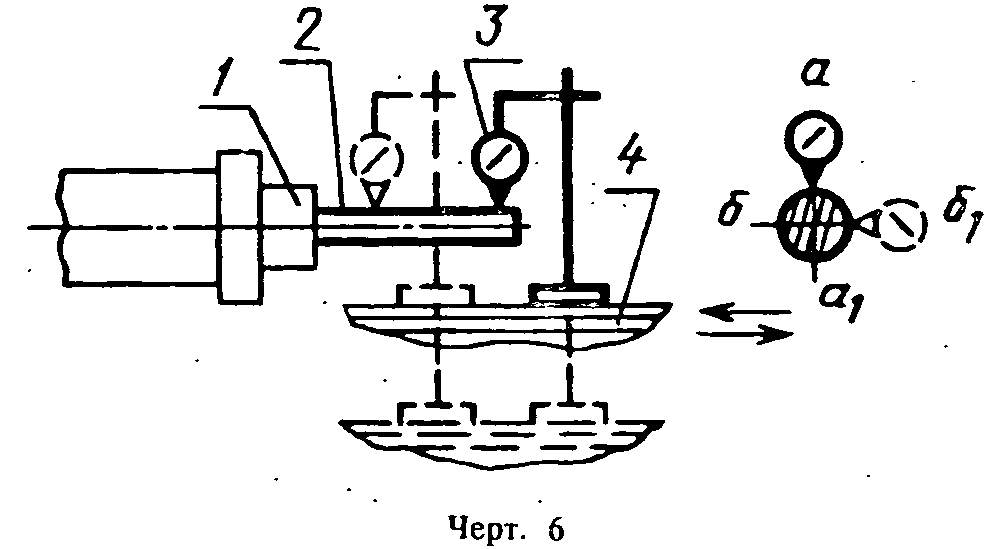

Проверку проводят при помощи приспособления, состоящего из поверочной плиты 3

и измерительного прибора2. Образец-изделие1 кладут проверяемой поверхностью на плиту3 и перемещают по ней возвратно-поступательными движениями. Отклонение равно наибольшей алгебраической разности показаний измерительного прибора.

2.6. Постоянство линейных размеров в сечениях, параллельных основанию Г

образца-изделия (черт. 26). Таблица 18

| Наибольшая длина обрабатываемой поверхности, мм | Допуск, мкм, для станков класса точности | ||

| П | В | А | |

| До 160 | 10 | 6 | 4 |

| Св. 160 до 250 | 12 | 8 | — |

| » 250 » 400 | 16 | 10 | — |

| » 400 » 630 | 20 | 12 | — |

Проверку проводят в трех сечениях по высоте, параллельных основанию Г

образца-изделия: посередине высоты и на расстоянии приблизительно 5 мм от верхнего и нижнего краев.

Проверку проводят прибором для измерения линейных размеров.

Отклонение равно наибольшей разности показаний прибора.

2.7. Перпендикулярность вертикальных обработанных поверхностей А, Б

иВоснованиюГобразца-изделия (черт. 26 и 28). Черт. 28

Таблица 19

| Наибольшая длина обрабатываемой поверхности, мм | Допуск, мкм, для станков класса точности | ||

| П | В | А | |

| До 160 | 8 | 5 | 3 |

| Св. 160 | 10 | 6 | — |

Измерения — по ГОСТ 25889.3-83, метод 2.

Образец-изделие устанавливают основанием Г

на приспособление.

2.8. Перпендикулярность обработанных поверхностей А

кБиВкБ (черт. 26 и 29).

Черт. 29

Таблица 20

| Наибольшая длина обрабатываемой поверхности, мм | Длина измерения b 1, мм | Допуск мкм, для станков класса точности | ||

| П | В | А | ||

| До 160 | 25 | 20 | 12 | 8 |

| Св. 160 | 45 | 25 | 16 | — |

Измерение — по ГОСТ 25889.3-83, метод 2.

Образец-изделие устанавливают на приспособление поверхностью Б.

2.9. Формы и размеры фасонного образца-изделия (для станков с ЧПУ) для проверок 2.10 и 2.11 должны соответствовать черт. 30 и табл. 21.

Черт. 30

Таблица 21

| Наибольшая длина обрабатываемой поверхности, мм | l | b | a | h | R | α | β |

| мм | |||||||

| До 250 | 100 | 65 | 25 | 5 | 8 | 40° | 50° |

| Св. 250 до 630 | 160 | 100 | 35 | 10 |

2.10. Точность линейных и угловых размеров фасонного образца-изделия (для станков с ЧПУ)

Допуск для станков класса точности:

П

размер R

………………………………… 15 мкм

углы a, b……………………………….. 3′

В

размер R

………………………………… 10 мкм

углы a, b……………………………….. 2′

2.11. Прямолинейность поверхностей А

иБфасонного образца-изделия (для станков с ЧПУ) Таблица 22

| Наибольшая длина обрабатываемой поверхности, мм | Допуск, мкм, для станков класса точности | |

| П | В | |

| До 250 | 16 | 10 |

| Св. 250 до 630 | 25 | 20 |

2.12. Точность линейных размеров образца-изделия

(для станков с ЧПУ)

* Размер для справок.

Черт. 31

Допуски, мкм, всех обозначенных на чертеже размеров должны составлять для станков класса точности:

П…………………………………………… ± 16

В…………………………………………… ± 10

А…………………………………………… ± 6

Неуказанные предельные отклонения размеров: Н14, h14,±

Измерения проводят с помощью прибора для измерения линейных размеров.

2.13. Шероховатость обработанных поверхностей поГОСТ 2789-73 (черт. 26, 30, 31).

Параметр шероховатости Ra,

мкм, не более, для станков класса точности:

П…………………………………………… 0,63

В…………………………………………… 0,40

А…………………………………………… 0,25

Проверку проводят с помощью средств для контроля шероховатости поверхности.

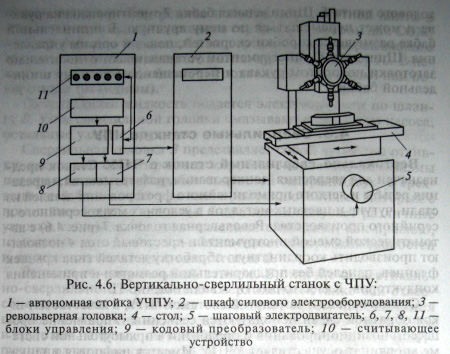

Диагностика станков с ЧПУ

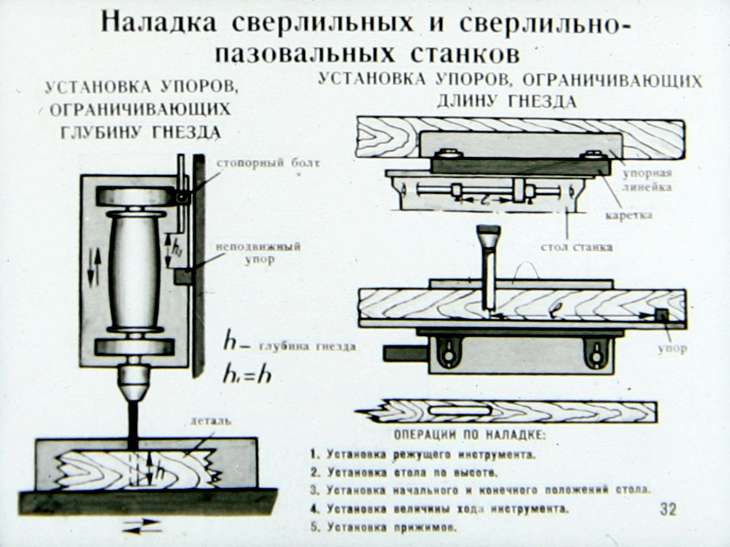

Современные методы диагностики станков с ЧПУ представляют собой комплекс работ, направленных на обследование целевого оборудования и выявление неисправности – отказа или сбоя. Диагностика проводится в два этапа:

- Проверка состояния станка позволяет выявить конструктивные причины отказа – как правило, речь идет о поломке какого-либо узла или детали. Может потребоваться частичная или полная разборка агрегата.

- Проверка системы числового программного управления предполагает диагностику станка посредством тестирования управляющей программы. Результаты теста и ошибки выводятся на дисплей специальными кодами.

Первый этап проверки станков требует использования специфического инструмента – уровней, индикаторов, калибров, угломеров, микромеров. На этапе проверки управляющей программы инженер использует бэкплот или твердотельную верификацию, моделируя работу станка, а затем проводит финальную проверку на оборудовании.

Проверка станков на точность:

Специфика диагностики оборудования определяется в том числе целью, например – проверка токарного станка на точность представляет собой строго регламентированный свод диагностических процедур, направленных на подтверждение соответствия данных в паспорте реальным данным. В этом случае необходима проверка следующих параметров:

- Перемещение элементов, удерживающих заготовку.

- Расположение поверхностей, на которых базируется заготовка и инструмент.

- Соответствие формы базовых поверхностей.

Также проверка станка на геометрическую точность включает оценку траектории движений, угловых и линейных перемещений органов станка, возможна оценка других параметров. Все требования к точности указаны в паспорте оборудования, а выявление погрешностей выполняется на основании соответствующих нормативов ГОСТ, например – ГОСТ 8-82 и ГОСТ 18097-93.

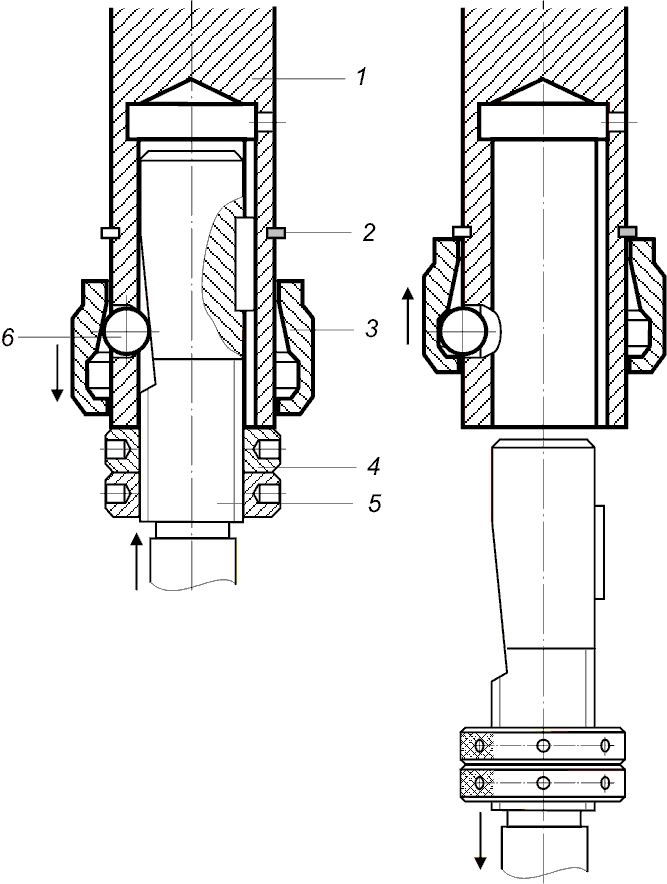

Обратите внимание, что проверка станков на технологическую точность диктуется естественным износом оборудования в процессе эксплуатации. Речь идет не об износе резцов, сверл или фрезы. Диагностируются постоянные компоненты станка, например:

Диагностируются постоянные компоненты станка, например:

- приводы;

- суппорты;

- консоли;

- шпиндели.

Проверка станка на точность при условии наличия ЧПУ также предполагает диагностику измерительных устройств, которые необходимы для реализации управляющей программы и автоматической обработки заготовок. В результате проверки определяется возможность дальнейшего использования диагностируемого станка на данном участке. В случае критической погрешности выполняется ремонт, модернизация или замена оборудования.

Регламент диагностики станков:

График плановой диагностики станков составляется на основе ведомости станочного оборудования. Этот документ включает сведения о режиме работы станка и обо всех операциях, влияющих на его точность.

Диагностика станков с ЧПУ может осуществляться не только в плановом, но и в аварийном режиме – такой вариант развития событий определяется соответствующими регламентами, разработанными специально для форс-мажорных обстоятельств.

Обратите внимание, что так как все проверки выполняются в условиях временного вывода оборудования из эксплуатации, составление графика проверок представляет собой сложное и важное мероприятие, учитывающее все аспекты производственной деятельности цеха и предприятия в целом. Как правило, этот график составляет главный технолог завода

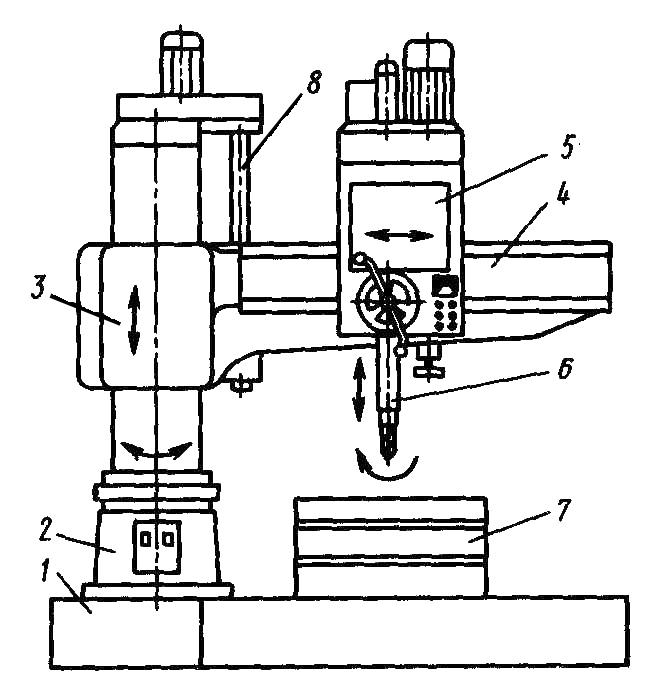

Диагностика станков разных типов и отдельных узлов:

Диагностика станков разных типов и отдельных узлов:

Очевидно, что проверка фрезерного станка и проверка токарного станка – это два отдельных комплекса процедур, различия между которыми обусловлены различиями в конструкции оборудования. Также в ряде случаев проверки требует не весь станок, а конкретный узел.

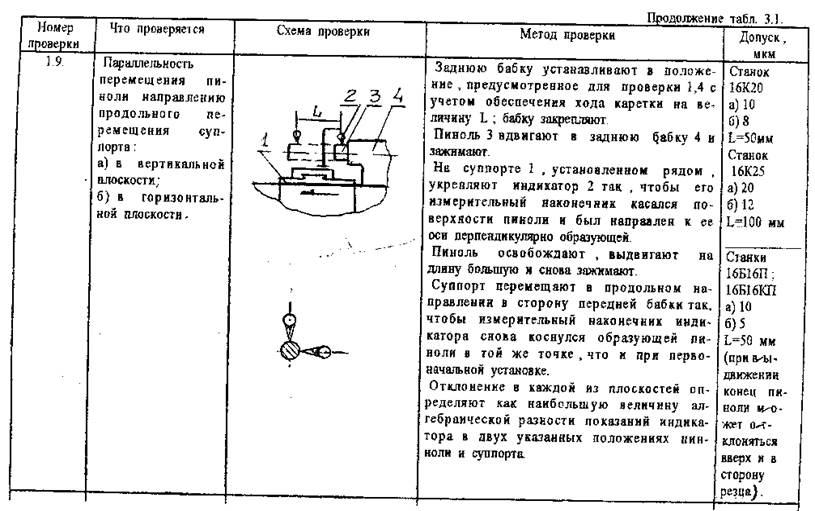

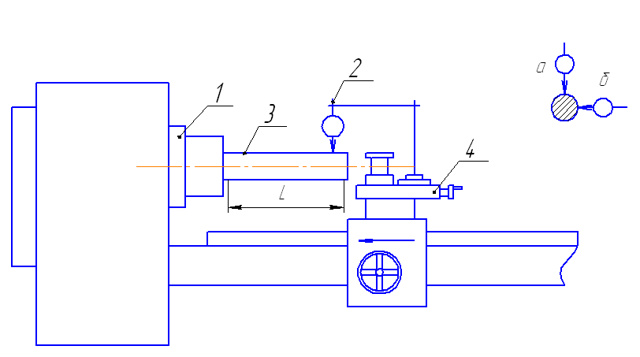

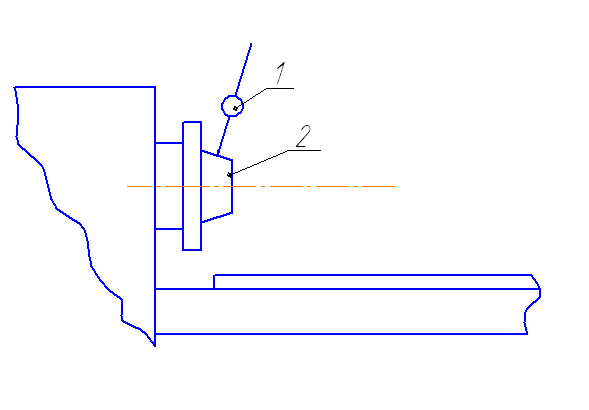

Например, проверка задней бабки токарного станка оценивает надежность фиксации в выбранном положении и точность движения в направлении шпинделя с сохранением соосности при вращении. Обеспечение надежности крепления и устойчивости определяет класс точности обработки.

На сегодняшний день наши специалисты имеют достаточно опыта и обладают надлежащей квалификацией для реализации современных методов диагностики станков с ЧПУ всех типов. Мы выполняем плановые и аварийные проверки, оцениваем работоспособность и точность отдельных узлов, диагностируем управляющие программы. Предоставляем гарантию на все виды выполняемых работ, даем бесплатные консультации по любым вопросам.

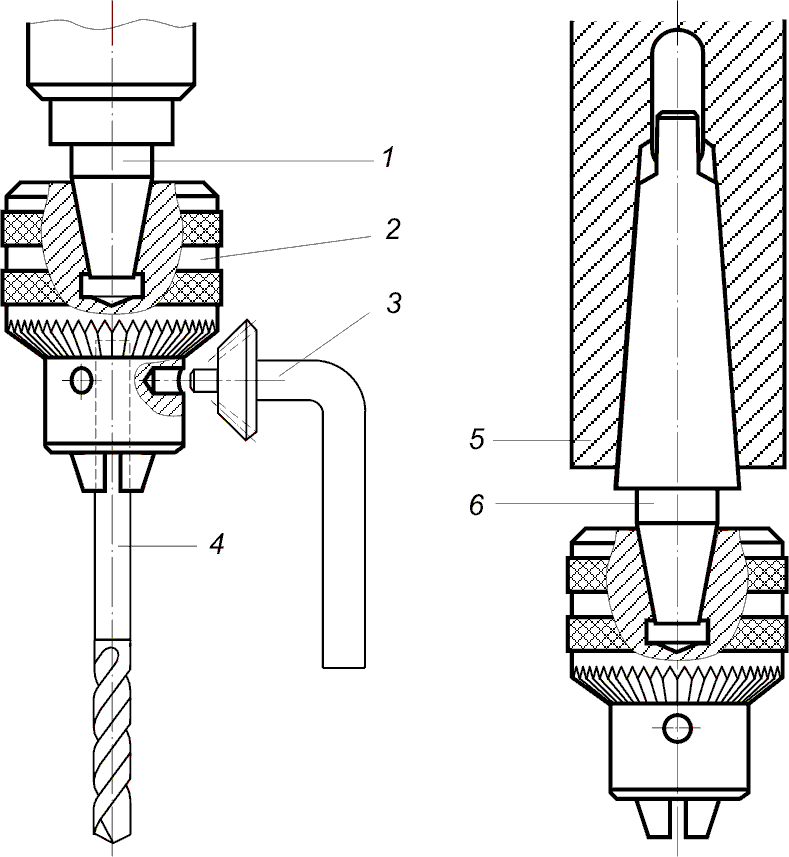

Причины появления погрешностей при обработке деталей

У снижения точности станков есть множество причин, которые можно разделить на следующие группы:

- Износ режущего инструмента, зажимных патронов и оснастки. В результате работы затупившейся фрезой снижается качество поверхности детали, а контрольные размеры не попадают в поле допуска. Если в патроне изношены кулачки, при обработке возникнет вибрация, а на холостом ходу биение будет видно на глаз. Если пазовые винты плохо фиксируют заготовку, она может сместиться в процессе фрезерования. Контроль работоспособности оснастки и инструмента входит в задачи оператора станка.

- Выработка направляющих, подшипниковых узлов, цепных, зубчатых передач, появление люфтов в парах «ходовой винт- гайка». Износ трущихся поверхностей сложно обнаружить визуально. Даже если попытаться «подергать» портал или ходовой винт вручную, неисправность можно не обнаружить. Во всех узлах станка есть рабочие зазоры с запасом на тепловое расширение, которые компенсируются ЧПУ. Для компенсации выработки нужно вносить изменения в систему на программном уровне либо выполнять замену изношенных узлов.

- Сбои в системах измерения и управления траекторией движения инструмента. Проверка точности станков с ЧПУ может выявить системные ошибки в работе оператора, сбои в управляющей программе, изменения геометрии станка. Для диагностики встроенной системы измерений необходимо дополнительное оборудование.

В последнем случае используется интерферометрический метод, позволяющий провести высокоточную проверку следующих параметров: линейное позиционирование, повторяемость, перпендикулярность осей и плоскостность обрабатываемой поверхности и рабочего стола.

В каком режиме планируете работать?

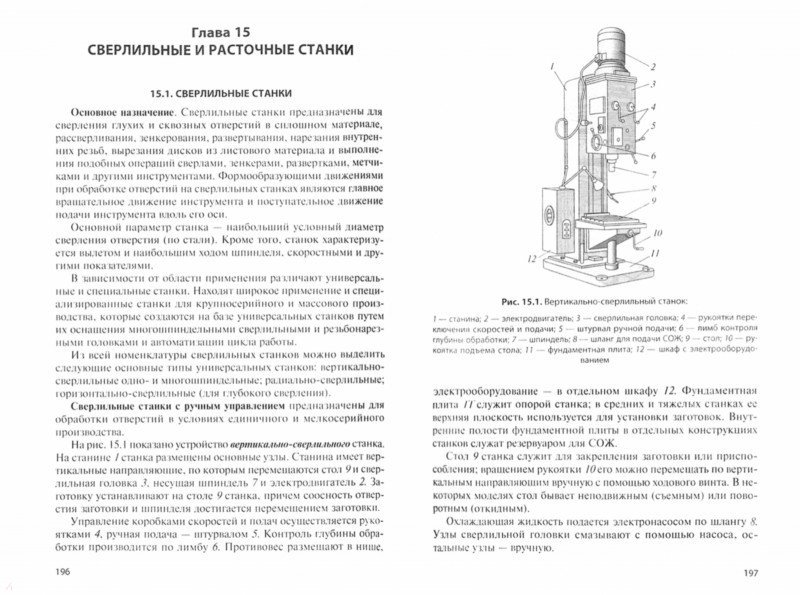

Выделяют два режима эксплуатации: продолжительный, как на производстве, когда машина функционирует по несколько часов каждый день, и повторно-кратковременный, когда станок включают периодически на несколько минут

В первом случае важно выбрать технику, которая рассчитана на интенсивное использование

Поэтому если вы хотите зарабатывать деньги на столярных или слесарных работах, вам нужна машина профессионального класса. За редким исключением, промышленное оборудование имеет мощность от 600 Вт и более, что позволяет выполнять отверстия диаметром свыше 16 мм.

Если вы будете сверлить раз от раза, вполне можно подобрать недорогие станки бытового класса. Как правило, их мощность не превышает 600 Вт. Для дерева и листового материала из цветных металлов и стали этого достаточно. Тем не менее, даже для редкого использования часто покупают более дорогостоящие профессиональные установки, так как на выбор влияют и другие факторы, которые мы рассмотрим в следующих пунктах.

Для станка, которым хотят оснастить столярную мастерскую, значение имеют габариты самой машины и ее рабочего стола, так как детали в основном идут крупные, например, для мебели. Поэтому в слесарные мастерские часто покупают агрегаты на колонне.