Технологическая подготовка производства колес и шестерен

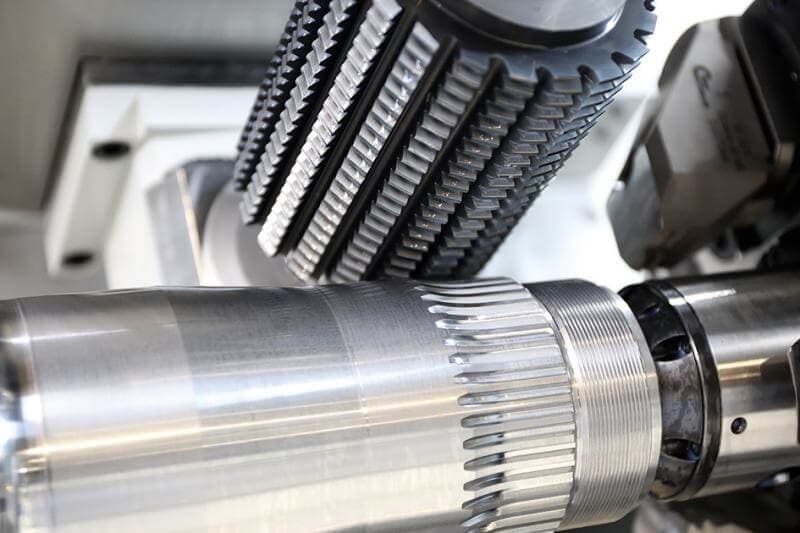

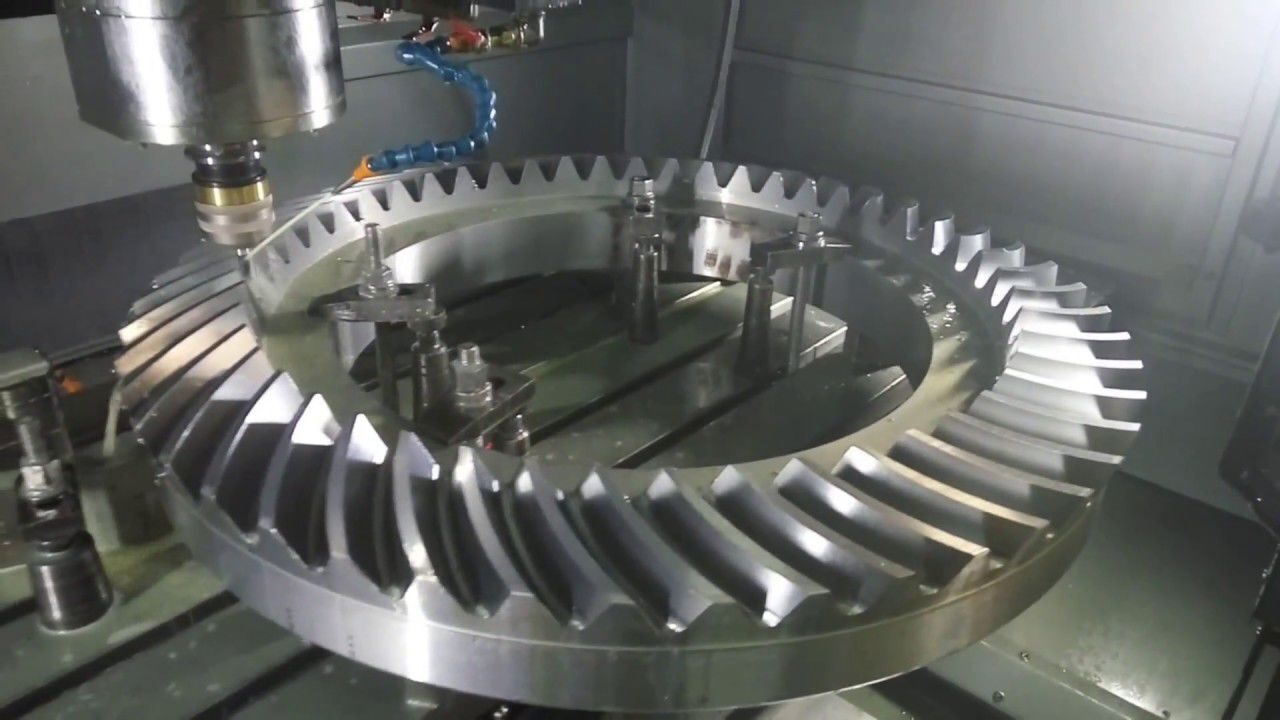

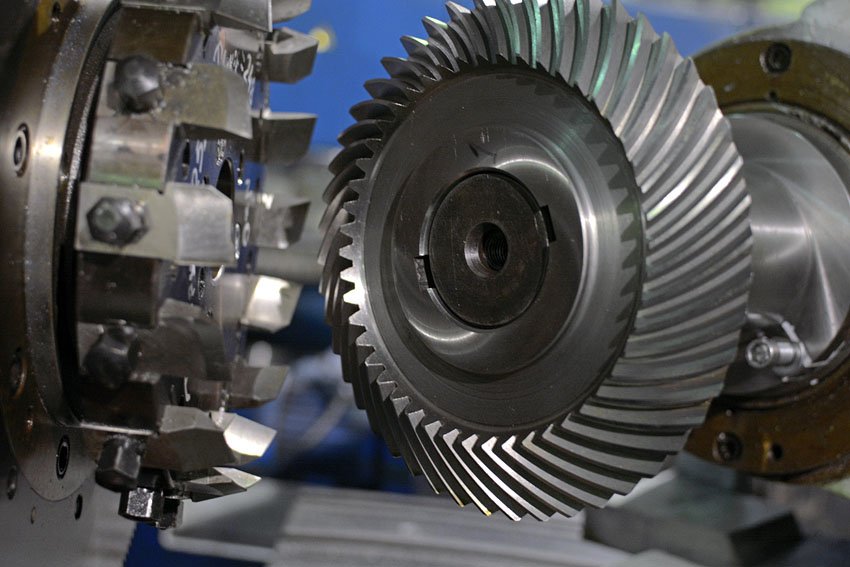

Следующим этапом разработки методики создания зубчатых пар была технологическая подготовка производства. На этом этапе с помощью Pro/ENGINEER были разработаны управляющие программы для изготовления колес и шестерен. Поскольку для их изготовления планировалось использовать многофункциональное фрезерное оборудование, при разработке управляющих программ применялись стандартные стратегии многоосевой обработки с помощью стандартного режущего инструмента. Среди них:

- обработка боковой стороной фрезы (Swarf);

- обработка по траектории (Trajectory);

- обработка поверхности (Surface).

Поскольку весь процесс конструкторской и технологической подготовки проходит в единой среде, обеспечивается полная ассоциативная связь между конструкторской моделью и разрабатываемой управляющей программой. Все изменения, которые вносятся в геометрию модели, приводят к изменению траектории движения инструмента. Таким образом, наличие базового шаблона модели зубчатого колеса и программы для его обработки обеспечивает возможность оперативной подготовки производства колес других типоразмеров в полуавтоматическом режиме.

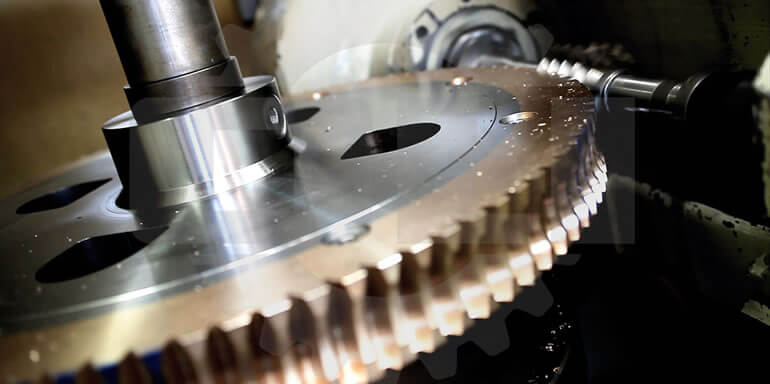

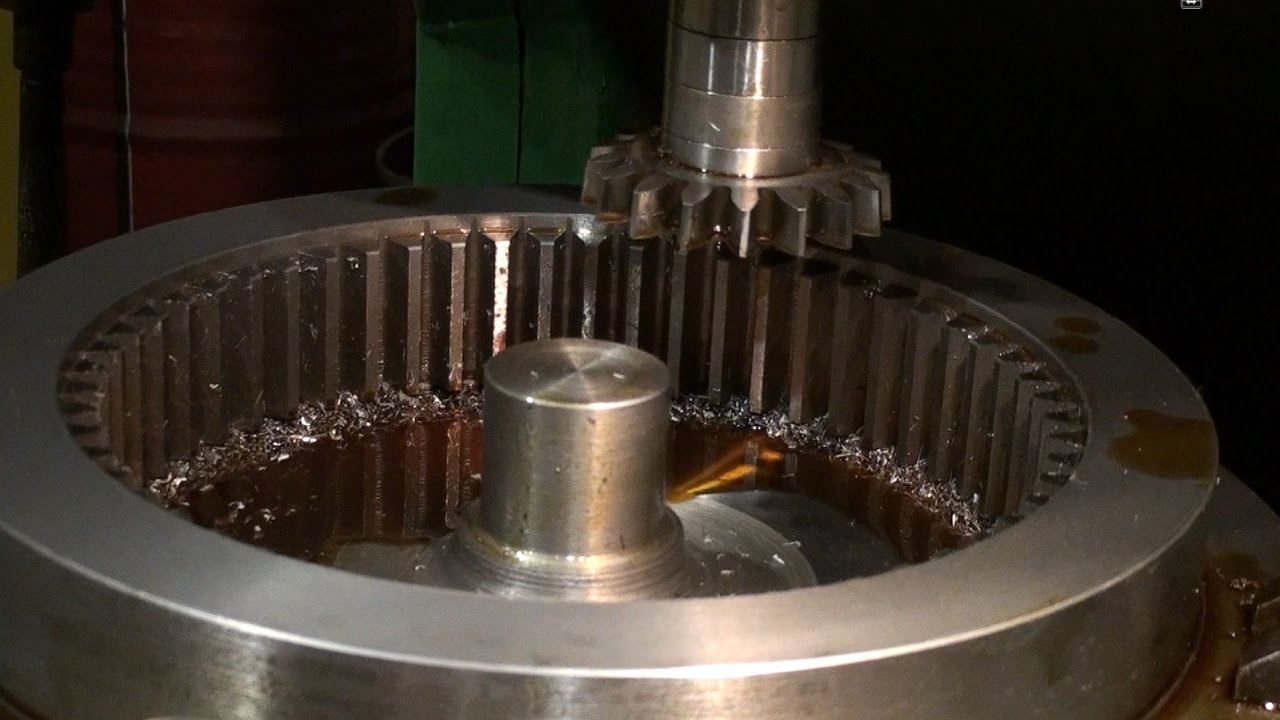

Изготовление зубчатых колес — процесс трудоемкий, поэтому проверка управляющих программ является важной задачей, успешное решение которой позволяет сократить сроки отладки программ и исключить вероятность поломки станка и инструмента

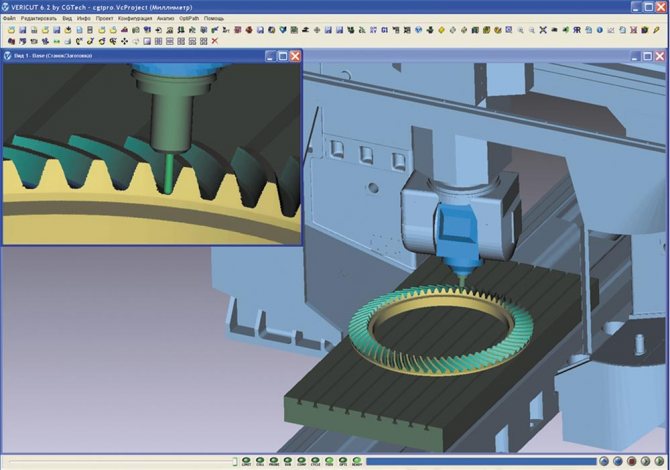

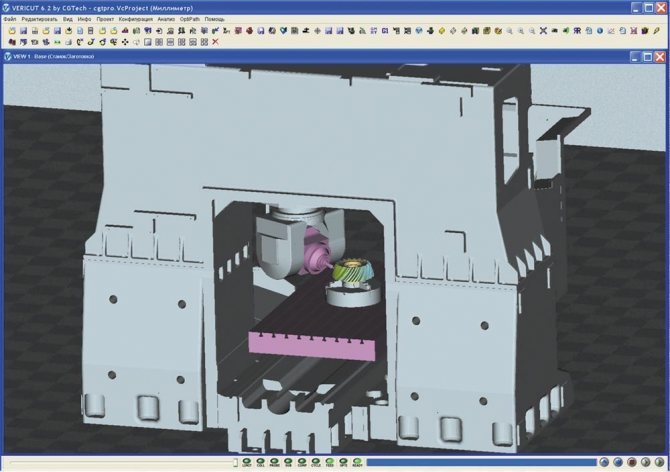

Рис. 6. Проверка управляющей программы для изготовления шестерни

Рис. 7. Проверка управляющей программы для изготовления колеса

При выполнении описываемой работы для проверки программ использовались Pro/ENGINEER и VERICUT (рис. 6 и 7). Подробно функциональные возможности этих программных продуктов в области проверки управляющих программ были рассмотрены в журнале «САПР и графика» № 4 за этот год на примере проекта, осуществленного для ОАО «Электромашина». Напомним лишь, что Pro/ENGINEER выполняет визуализацию траектории инструмента на основе расчетных данных (CL-файл), описывающих траекторию движения инструмента, а VERICUT обеспечивает возможность проверки программы в управляющих кодах станка. Сравнение модели, полученной в результате проверки программы в VERICUT, с исходной конструкторской моделью либо даст уверенность в корректной работе разработанной управляющей программы, либо позволит внести необходимые поправки до ее отправки на станок с ЧПУ.

Как уже упоминалось, специалистами «Солвер» были проработаны два варианта оборудования, поскольку на момент реализации проекта у заказчика не было определенности, какие именно станки будут применяться для изготовления зубчатых пар.

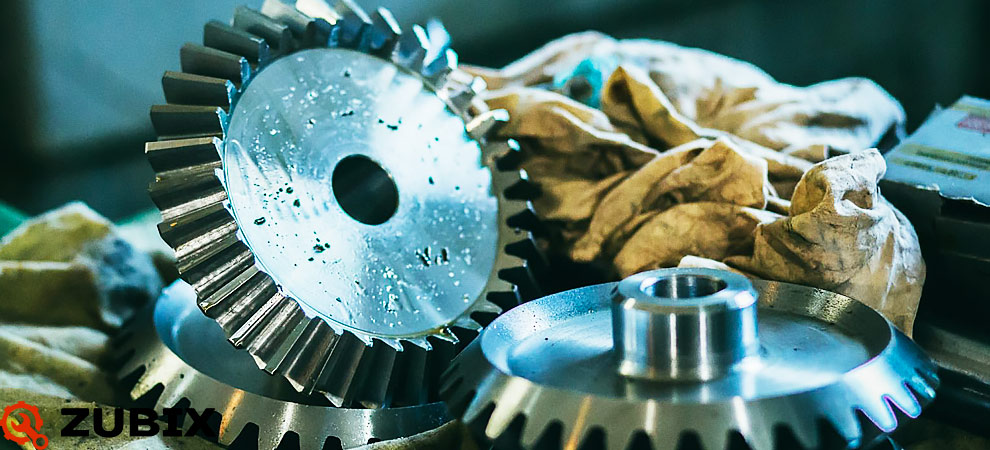

Особенности зубчатых колес и шестерен

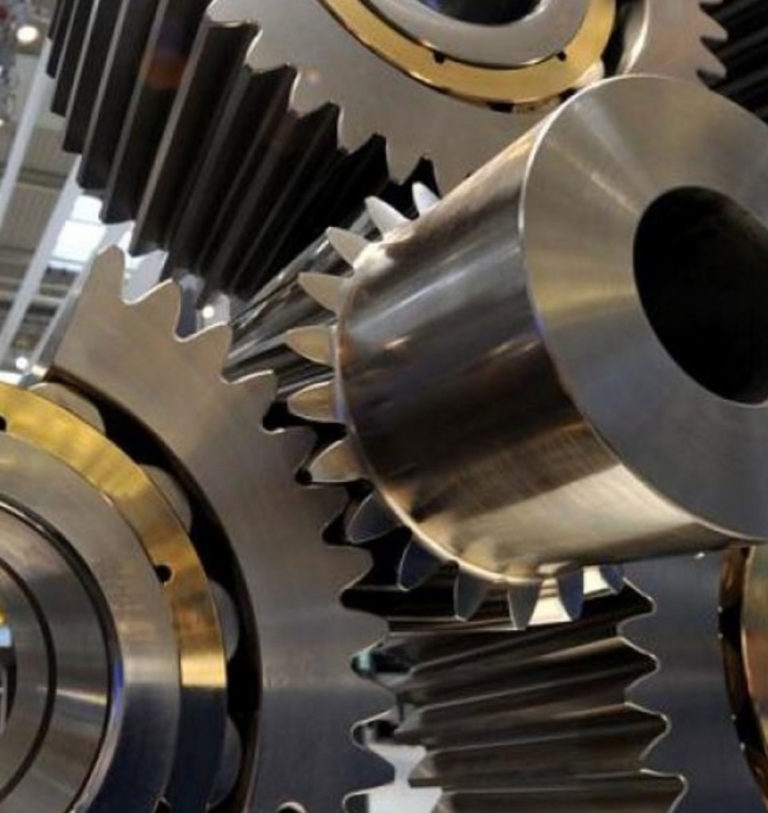

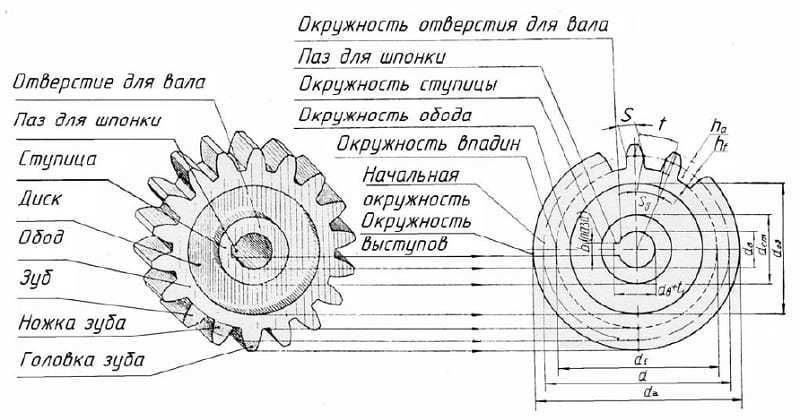

И зубчатое колесо, и шестерня имеют вид диска с зубьями, расположенными на конической или цилиндрической поверхности. Эти детали используются в механизмах для преобразования и передачи крутящего момента. Изготовление шестерен и зубчатых колес возможно несколькими способами: методом обката, копированием, горячим и холодным накатыванием. Традиционно зубчатые колеса и шестерни используются парами, в зацеплении одна деталь становится ведущей, а вторая – ведомой. И вот здесь кроется главное различие элементов: ведущую деталь часто называют шестерней, а ведомую – зубчатым колесом. То есть разница основывается на роли элемента в работе механизма, но конструктивно шестерни и зубчатые колеса остаются одинаковыми деталями.

Также при парном зацеплении двух зубчатых колес шестерней называют ту деталь, которая имеет большее число зубьев. То, что зубчатые колеса и шестерни – понятия синонимичные, подтверждает и ГОСТ 16530-83: в определении шестерни указано, что она является ведущим зубчатым колесом передачи (при равном количестве зубьев на обеих деталях) или же колесом с меньшим числом зубьев.

Несмотря на это, некоторые специалисты (особенно работающие в специфических областях) считают необходимым строго разделять понятия шестерни и зубчатого колеса. Для них производство зубчатых колес и изготовление шестерен – принципиально разные процессы, а сами детали имеют свои сходства и различия.

Как заказать изготовление шестерен, цены на услугу

Стоимость заказа во многом зависит от объема партии, параметров шестеренок, а также срочности выполнения работ. В расположенной ниже таблице можно ознакомиться с нашими расценками на производство шестерен различных типов.

Стоимость заказа во многом зависит от объема партии, параметров шестеренок, а также срочности выполнения работ. В расположенной ниже таблице можно ознакомиться с нашими расценками на производство шестерен различных типов.

Мы предлагаем самые низкие в Москве цены на услугу изготовления шестерен.

Для получения дополнительной информации и оформления заявки позвоните по указанному контактному телефону. Вы также можете оставить заявку, заполнив специальную форму непосредственно на сайте.

| Наименование: | Иллюстрация/фотография: | Марка стали: | m (модуль зуба): | Цена: |

| Шестерни гильотины | 10 | 80500 руб. – 1 комплект* 60500 руб./комплект – от 5 комплектов | ||

| Шестерни | 40Х с объемной термообработкой | 1,5 | 12500 руб. – 1шт4300 руб./шт. – от 6 шт. | |

| Шестерни конические прямозубые |  | 40Х с объемной термообработкой | 2 | 2200 руб. – 2шт (минимальный заказ)7500 руб./шт. – от 8 шт. |

| Шестерни бортового редуктора |  | 40Х с объемной термообработкой | 4,5 | 140 500 руб./комплект |

| Шестерни косозубые | 40Х с объемной термообработкой | 2 | 18500 руб. – 1 комплект5300 руб./комплект* – 20 комплектов | |

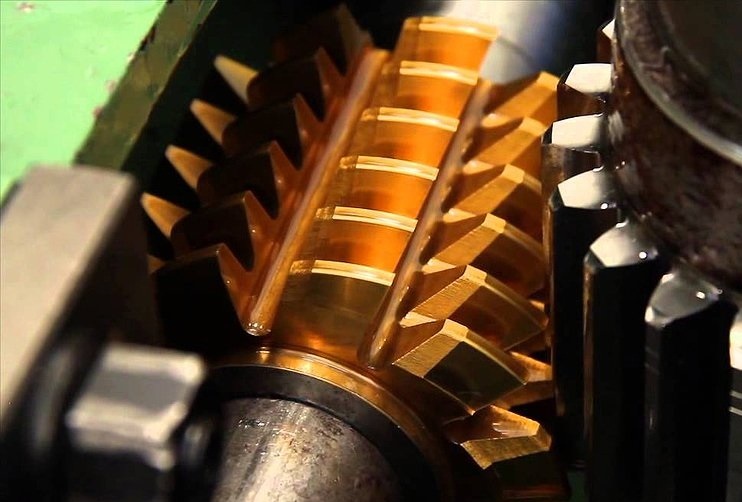

| Червячные колеса | Бра9ЖЗЛ БрАЖ 9-4 | 3 | 7300 руб./шт. – 20 шт. | |

| Колеса червячные |  | Бра9ЖЗЛ, БрАЖ 9-4 | 3 | 38500 руб – 1 шт. от 5 шт29300 руб./шт. |

| Шестерня 2-хрядная | 40Х с объемной термообработкой | 2,5 | 19500 руб. – 1шт | |

| Шестерни круговой зуб | 40Х с объемной термообработкой | 4,5 | 85500 руб. – 1 комплект65500 руб./комплект – 4 комплекта | |

| Шестерни круговой зуб | 40Х с объемной термообработкой | 2 | 35500 руб. – 1 комплект24500 руб./комплект – 5 комплектов |

Одним из основных направлений нашей деятельности является штучное и мелкосерийное производство шестерней

для разного вида офисной техники.

Цена изготовления шестерни на заказ:

Серийное производство от 100 рублей

за шт

штучное производство от 1500 рублей

за шт.

В нашем распоряжении собственное производство на котором имеется все необходимое оборудование для изготовления пластиковых шестерней

(от 10 до 150 мм), металлических шестеренок (от 2 до 300 мм), осей, втулок, гребенок, а так же различных рам, опор, толкателей и

других механизмов используемые в бытовой (миксеры, печи, кофемашины , фото и видеотехника) и офисной технике

(копиры , шредеры (уничтожители бумаг) ,

ламинаторы).

Чтобы изготовить шестерню по образцу нам требуется всего одно изделие, после подробного изучения которого, наши специалисты

произведут необходимое количество аналогичных деталей. При отсутствии образца рабочие компании готовы произвести уникальную деталь

по чертежам или эскизам клиента. Качество зубчатого колеса при этом также будет соответствовать самым высоким стандартам.

Мы работаем как с крупными производственными компаниями, так и с частными лицами, заказывающими деталь в штучном исполнении.

Индивидуальный подход к каждому клиенту позволяет предложить оптимальные условия сотрудничества.

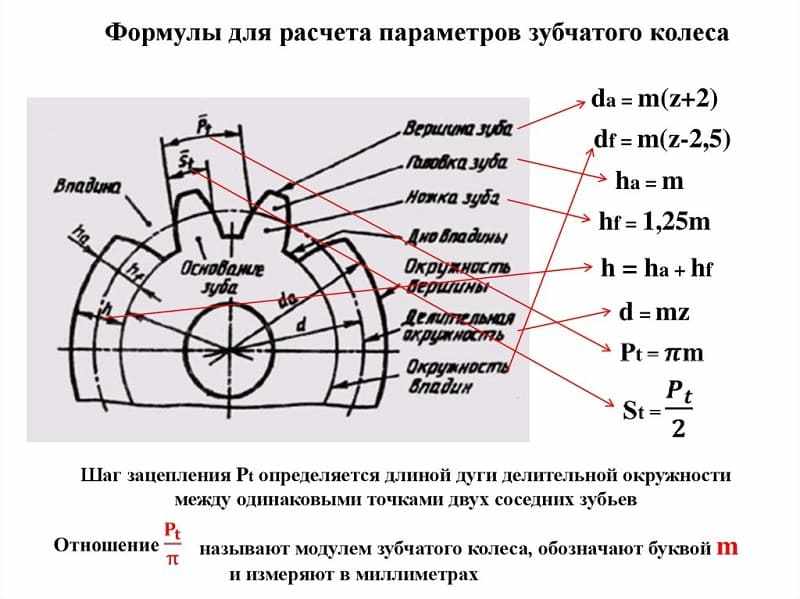

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

π×D=t× z,

проведя преобразование, получим:

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

выполнив преобразование, находим:

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов D e получается равным

где h’- высота головки.

Высоту головки приравнивают к m:

Проведя математические преобразования с подстановкой, получим:

De=m×z+2m = m(z+2),

откуда вытекает:

Диаметр окружности впадин D i соответствует D e за вычетом двух высот основания зубца:

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

Выполнив подстановку в правой части равенства, имеем:

D i = m×z-2×1,25m = m×z-2,5m;

что соответствует формуле:

D i = m(z-2,5m).

Полная высота:

и если выполнить подстановку, то получим:

h = 1m+1,25m=2,25m.

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины s в, получаем формулы для ширины впадины

- для отлитых зубцов: s в =πm-1,53m=1,61m:

- для выполненных путем фрезерования- s в = πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

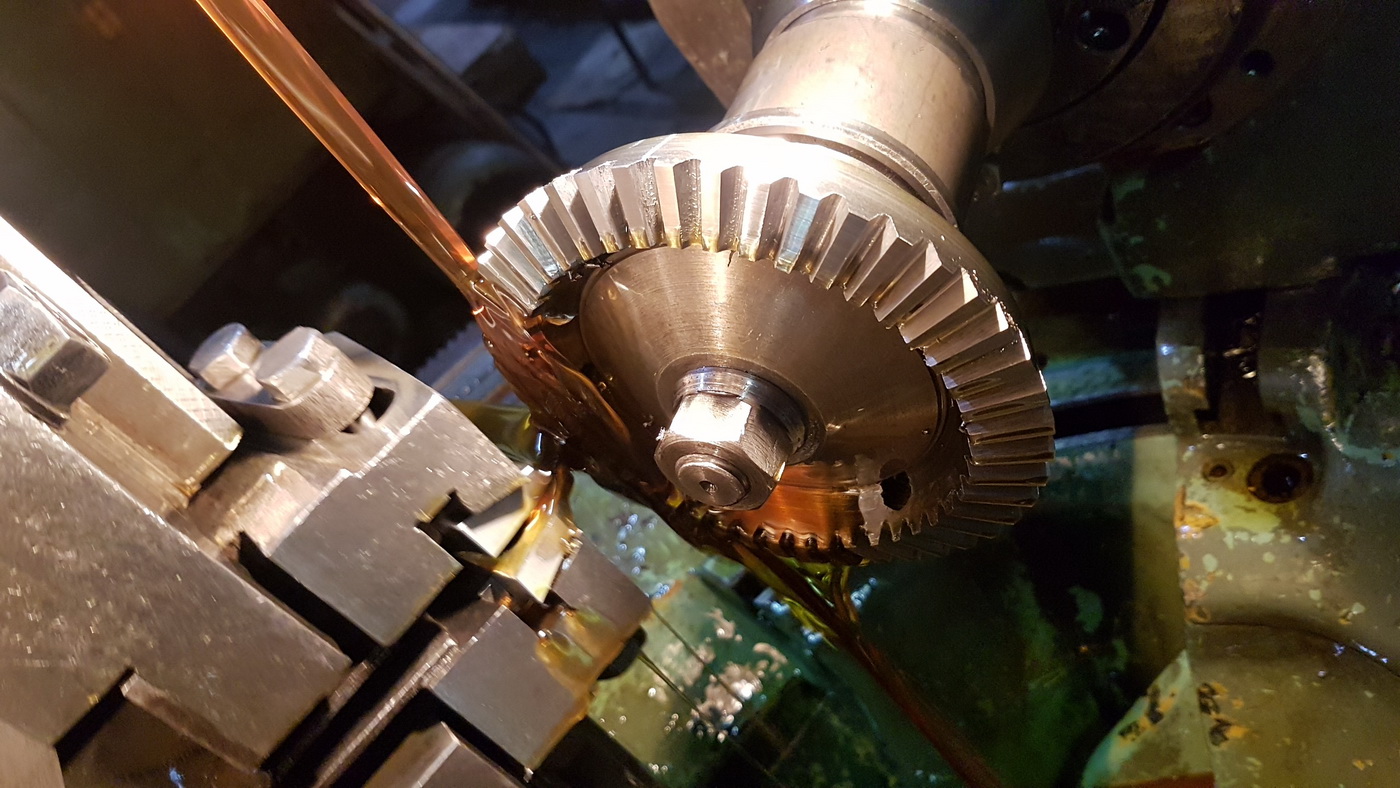

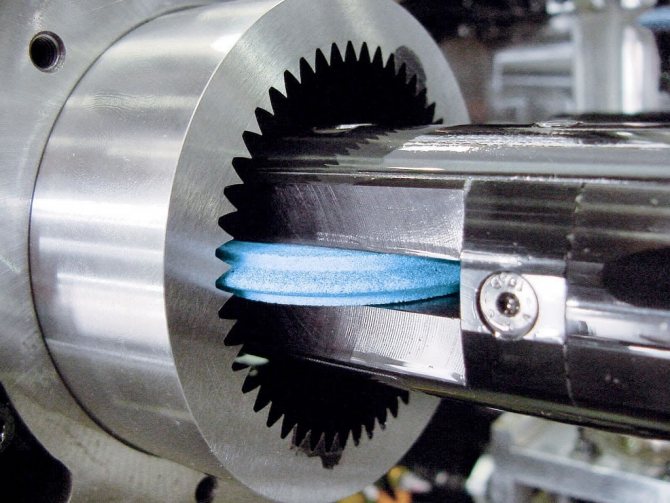

Отработка методики построения колес

Несмотря на то что, как упоминалось в начале статьи, зубчатые колеса описаны во многих нормативных документах, на этапе проработки методики расчета колес у группы разработчиков возникли проблемы, связанные с недостатком информации по геометрии зацепления. Дело в том, что классическая методика расчета геометрии зуба подразумевает изготовление колеса на специальном зуборезном оборудовании, на котором эта геометрия формируется за счет траектории движения режущего инструмента, обеспечиваемой кинематикой станка. То есть сама методика не дает полного математического описания геометрии зуба, передавая эту функцию управляющим программам оборудования.

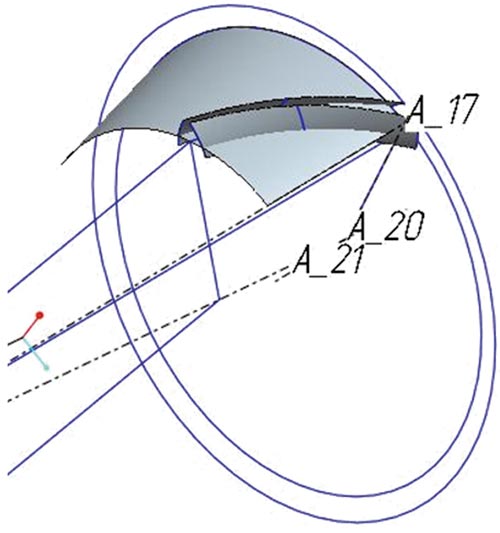

Нельзя сказать, что решения этой проблемы не существовало. В распоряжении специалистов были примеры решения аналогичных задач, например для конических зубчатых колес с прямой линией зуба на моделях, разработанных за рубежом. Несмотря на то что у зарубежных методик и стандартных методик ГОСТ есть точки соприкосновения, при выполнении данной работы ими можно было воспользоваться только как справочным материалом. Особенно это касалось задачи построения боковой поверхности зуба (рис. 2).

Рис. 2. Построение боковых поверхностей шестерни

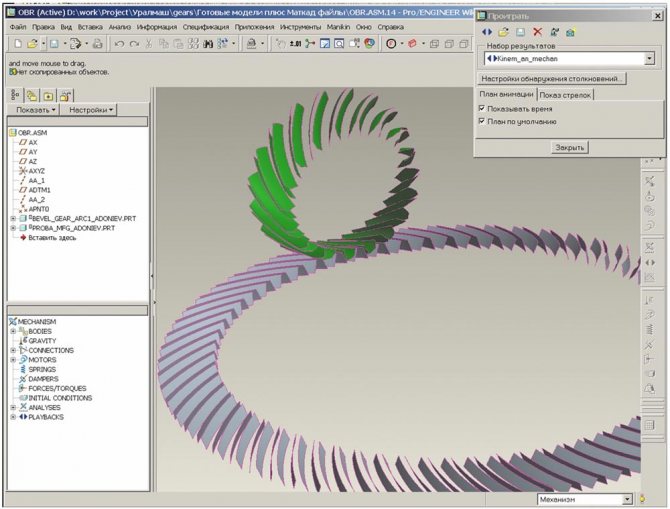

Поэтому выбор наиболее приемлемого варианта расчета осуществлялся на основе предварительного анализа зацепления (рис. 3), выражавшегося в оценке возможных зарезов в зацеплении и пятна контакта. Проведение этого анализа стало возможным, как только были построены боковые поверхности зубьев шестерни и колеса.

Рис. 3. Предварительная проверка зацепления в режиме механизма

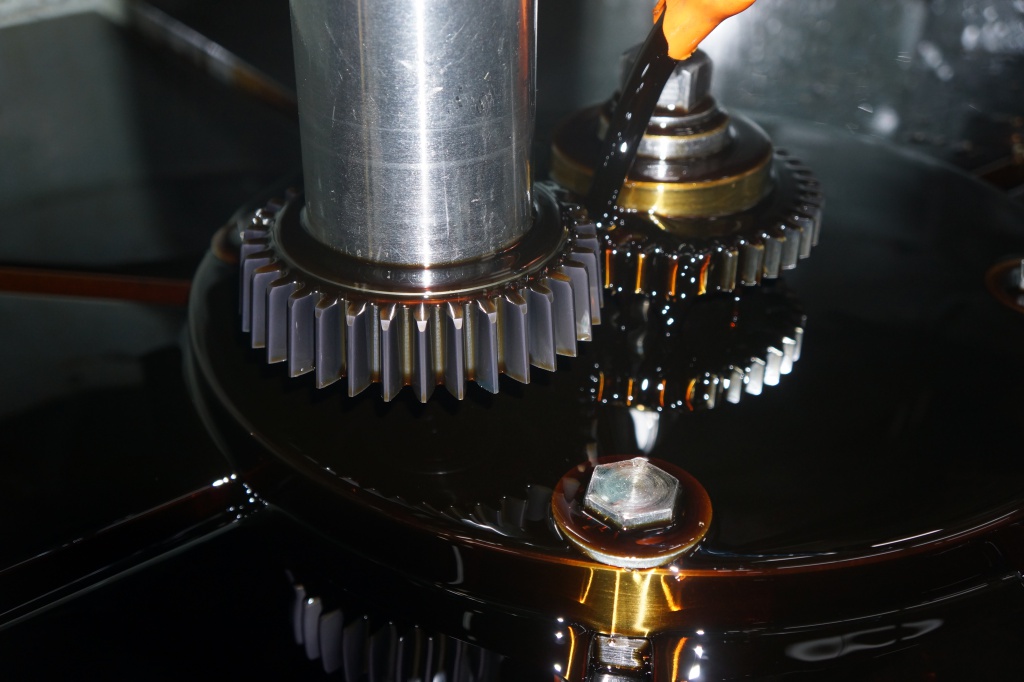

По ранее используемой традиционной технологии качество зацепления на этапе проектирования никак не проверялось. Его можно было оценить только после физического изготовления колес. Для этого обычно применяли краску, которая наносилась тонким слоем на поверхность зубьев шестерни. После проворачивания зубчатой пары по отпечаткам краски на зубьях колеса определяли местоположение и размеры контактной поверхности зубчатого зацепления. В нашем случае анализ зарезов и пятна контакта проводился еще на этапе проектирования, что позволило добиться лучших результатов за счет оперативного внесения необходимых изменений в модель до ее воплощения в готовом изделии.

Силы в зацеплении цилиндрической косозубой передачи

— окружная сила;

— вспомогательная

окружная сила;

— осевая сила;

— радиальная сила;

— сила нормального

давления.

Наличие в передаче

осевой силы

приводит к дополнительному нагружению

вала изгибающим моментом, а подшипников

— осевой силой, что ведет к необходимости

применения в опорах радиально-упорных

подшипников, воспринимающих радиальную

и осевую нагрузку.

Проектные и

проверочные расчеты косозубых передач

по контактным напряжениям и напряжениям

изгиба производят по тем же зависимостям,

что и для прямозубых передач. При этом

учитывают увеличение прочности зубьев

вследствие угла наклона зубьев

.

Как обозначается точность изготовления зубчатых колес

При изготовлении любые их виды имеют ряд погрешностей, среди которых выделяют четыре основные:

- кинематическую погрешность, связанную в основном с радиальным биением зубчатых венцов;

- погрешность плавности работы, вызываемую отклонениями шага и профиля зубьев;

- погрешность контакта зубьев в передаче, которая характеризует полноту прилегания их поверхностей в зацеплении;

- боковой зазор между неработающими поверхностями зубьев.

Для контроля первых трех погрешностей стандартами установлены специальные показатели – степени точности от 1 до 12, причем точность изготовления увеличивается с уменьшением показателя. Для контроля четвертой погрешности изготовления имеются два показателя:

- вид сопряжения зубчатых колес – обозначается литерами A, B, C, D, E, H;

- допуск на боковой зазор – обозначается литерами x, y, z, a, b, c, d, e, h.

Для обоих показателей бокового зазора обозначения даны в порядке убывания его величины и допуска на него.

Условно точность зубчатых колес обозначается двумя способами. Если степень точности по первым трем погрешностям одинакова, то ставится один общий для них численный показатель степени точности, за которыми стоят литеры обозначения вида сопряжения и допуска на боковой зазор. Например:

8-Ас ГОСТ 1643 – 81.

Если точности по первым трем погрешностям разные, то в обозначении ставятся три численных показателя последовательно. Например:

5-4-3-Са ГОСТ 1643 – 81.

История

Сама по себе идея механической передачи восходит к идее колеса. Применяя систему из двух колёс разного диаметра, можно не только передавать, но и преобразовывать движение. Если ведомым будет большее колесо, то на выходе мы потеряем в скорости, но зато крутящий момент этой передачи увеличится. Эта передача удобна там, где требуется «усилить движение», например, при подъеме тяжестей. Но сцепление между передаточными колесами с гладким ободом недостаточно жесткое, колёса проскальзывают. Поэтому вместо гладких колес начали использовать зубчатые.

В Древнем Египте для орошения земель уже использовались приводимые в действие быками устройства, состоявшие из деревянной зубчатой передачи и колеса с большим числом ковшей.

Вместо зубьев первоначально использовали деревянные цилиндрические или прямоугольные пальцы, которые устанавливали по краю деревянных ободьев.

Изготовленный в I веке до н.э. Антикитерский механизм состоял из десятков металлических зубчатых колес.

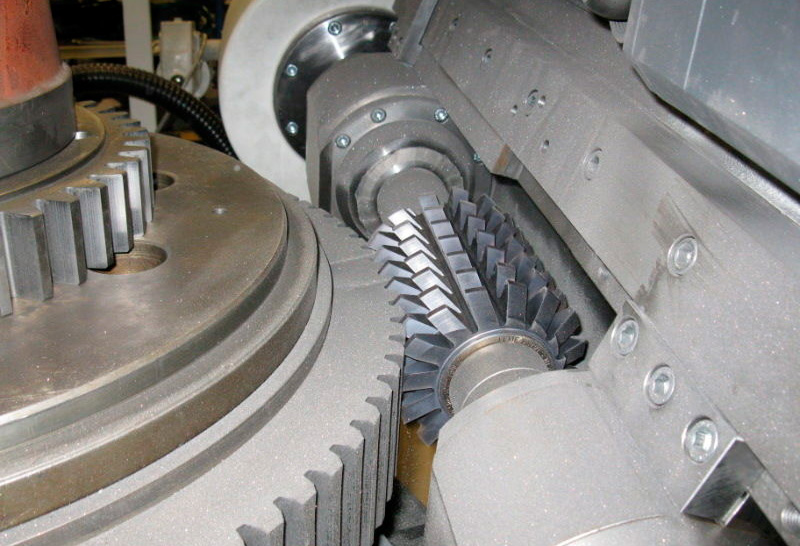

2.12 Зубчатые конические передачи

Конические

передачи предназначены для передачи

вращательного движения между валами,

оси которых пересекаются под некоторым

углом. Наибольшее распространение

получили ортогональные передачи с углом

пересечения осей 90 град.

У конического

зубчатого колеса (ЗК) образующей

поверхностью является конус.

По направлению

зубьев конические ЗК бывают:

1 – прямозубые;

2 – косозубые;

3 – с круговыми

зубьями.

Передаточное

отношение конической ЗП:

где d 1

, d 2

— половины

углов при делительных конусах;

,

— диаметры делительных окружностей в

среднем сечении.

При расчетах на

прочность конические колеса заменяют

на эквивалентные цилиндрические

прямозубые колеса с делительным диаметром

и числом зубьев:

,

.

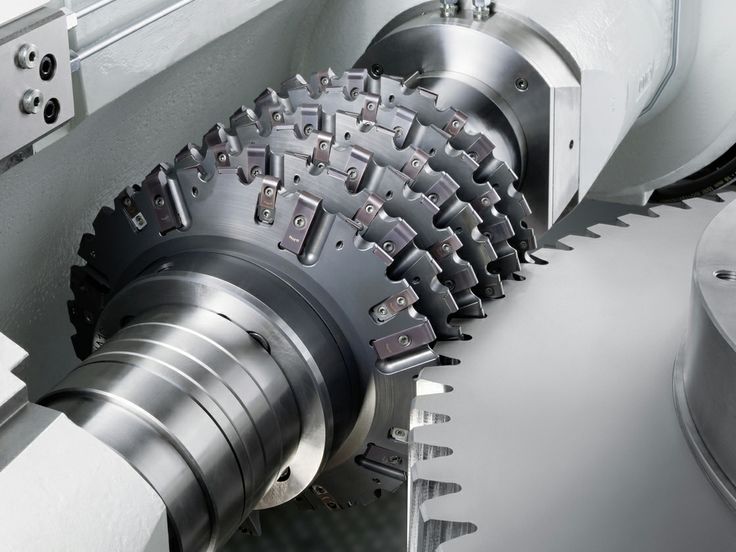

Шевронные цилиндрические передачи. Шевронное колесо представляет собой сдвоенное косозубое колесо, выполненное как одно целое см. рис. 1, в. Вследствие разного направления зубьев на полушевронах осевые силы Fa2 взаимно уравновешиваются на колесе и на подшипники не передаются рис. 16. Это обстоятельство позволяет принимать у шевронных колес угол наклона зуба в 25 40, что повышает прочность зубьев и плавность передачи.

Шевронные зубчатые колеса изготовляют с дорожкой в середине колеса для выхода режущего инструмента червячной фрезы на рис. 16 или без дорожки нарезаются долбяком или гребенкой со специальной заточкой, см. рис. 1, в. Шевронные колеса без дорожки нарезают на специальных малопроизводительных и дорогих станках, поэтому их применяют реже, чем колеса с дорожкой.

Ширина дорожки а 10 15 m. Шевронный зуб требует строго определенного осевого положения шестерни относительно колеса, поэтому пары монтируют в подшипниках, допускающих осевую игру вала. Недостатком шевронных колес является большая стоимость их изготовления. Применяются в мощных быстроходных закрытых передачах. Геометрический и прочностной расчет шевронной передачи аналогичны расчетам косозубой передачи. Для шевронной передачи коэффициент ширины обода колеса ша 0,40,8. При строгой параллельности зубьев и осей О2О2 и O1O1 прямые зубья входят в зацепление по всей длине В рис. 17, а Если колесо шириной В, имеющее прямые зубья, разрезать нa ряд тонких колес 1, 2, 3, 4, 5 рис. 17, б и каждое из них повернуть на оси относительно предыдущего на некоторый угол, чтобы зуб сместился на дугу s, то получится колесо со ступенчатым зубом. При вращении колес в зацепление последовательно удут входить участки 1 1, 2 2, 3 3 и т. д. В такой же последовательности они будут и выходить из зацепления.

Взяв бесконечно большое число бесконечно тонких колес, получим косой винтовой зуб, наклоненный к оси вращения под углом в рис. 17, в. Косые зубья работают более плавно по сравнению с прямыми зубьями, так как одновременно в зацеплении находится большее число зубьев при той же ширине колес В. Существенным недостатком косозубых колес является наличие осевого усилия Рос, стремящегося сдвинуть колеса вдоль оси вала. Из рис. 17, в видно, что чем больше будет угол в, тем больше будет и осевое усилие Рос при одном и том же окружном усилии Р0кр. На рис. 17, в показано направление давления зуба шестерни на зуб колеса. Для исключения осевой нагрузки на опоры на валу устанавливают два косозубых колеса с наклоном зубьев в противоположные стороны.

При этом следует иметь в виду, что при неточной продольной установке колес на валу может оказаться, что будет соприкасаться только одна пара зубьев из двух сопряженных пар колес, например левая, как показано на рис. 18 как правило, один из валов делают самоустанавливающимся относительно другого.

Осевая сила Рос стремится сдвинуть влево вал вместе с закрепленным на нем колесом. Для распределения окружного усилия Рокр поровну на оба колеса необходимо предусмотреть продольный так называемый монтажный зазор е между опооой и бортиком вала. После сдвига шестерни и вала влево под действием силы Рос давление на обе половины колеса и шестерни распределяется поровну. 1.8

Конец работы —

Эта тема принадлежит разделу:

Зубчатые косозубые передачи

Параметрам шестерни приписывают индекс 1, параметрам колеса индекс 2. Зубчатые передачи самый распространенный вид механических передач, так как… Достоинства. 1. Высокая надежность работы в широком диапазоне нагрузок и… Классификация.

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ:

Ошибки при проектировании зубчатых колёс[ | код]

Зуб, подрезанный у основания

Подрезание зуба | код

Согласно свойствам эвольвентного зацепления, прямолинейная часть исходного производящего контура зубчатой рейки и эвольвентная часть профиля зуба нарезаемого колеса касаются только на линии станочного зацепления. За пределами этой линии исходный производящий контур пересекает эвольвентный профиль зуба колеса, что приводит к подрезанию зуба у основания, а впадина между зубьями нарезаемого колеса получается более широкой. Подрезание уменьшает эвольвентную часть профиля зуба (что приводит к сокращению продолжительности зацепления каждой пары зубьев проектируемой передачи) и ослабляет зуб в его опасном сечении. Поэтому подрезание недопустимо. Чтобы подрезания не происходило, на конструкцию колеса накладываются геометрические ограничения, из которых определяется минимальное число зубьев, при котором они не будут подрезаны. Для стандартного инструмента это число равняется 17. Также подрезания можно избежать, применив способ изготовления зубчатых колёс, отличный от способа обкатки. Однако и в этом случае условия минимального числа зубьев нужно обязательно соблюдать, иначе впадины между зубьями меньшего колеса получатся столь тесными, что зубьям большего колеса изготовленной передачи будет недостаточно места для их движения и передача заклинится.

Подрезание зуба

Заострение зуба

Для уменьшения габаритных размеров зубчатых передач колёса следует проектировать с малым числом зубьев. Поэтому при числе зубьев меньше 17, чтобы не происходило подрезания, колёса должны быть изготовлены со смещением инструмента — увеличением расстояния между инструментом и заготовкой (корригированные зубчатые колеса).

Заострение зуба | код

Компьютерная модель зубчатой передачи (см. нанотехнологии)

При увеличении смещения инструмента толщина зуба будет уменьшаться. Это приводит к заострению зубьев. Опасность заострения особенно велика у колёс с малым числом зубьев (менее 17). Для предотвращения скалывания вершины заострённого зуба смещение инструмента ограничивают сверху.

Шум во время работы — так ли это важно?

Еще один недостаток — шумность на высоких скоростях. Хотя отнести его исключительно к шевронной передаче было бы глупо, ведь это касается всего раздела. Пара металлических зубьев, входящих в зацепление на высокой скорости, — это всегда звонкий шум, который хоть и глушится с помощью специальной смазки и кожухов, но не полностью. Также было сказано и о плавающем валу, который необходим для корректной работы узла, а это увеличивает сложность конструкции. Изготовление шевронной передачи тщательно контролируется на всех этапах, поэтому бракованных изделий мало, хотя еще несколько лет назад ситуация была более печальной.

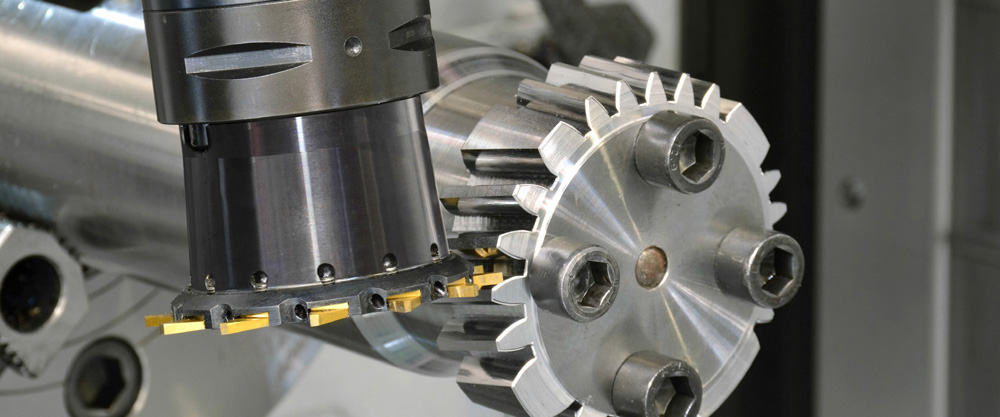

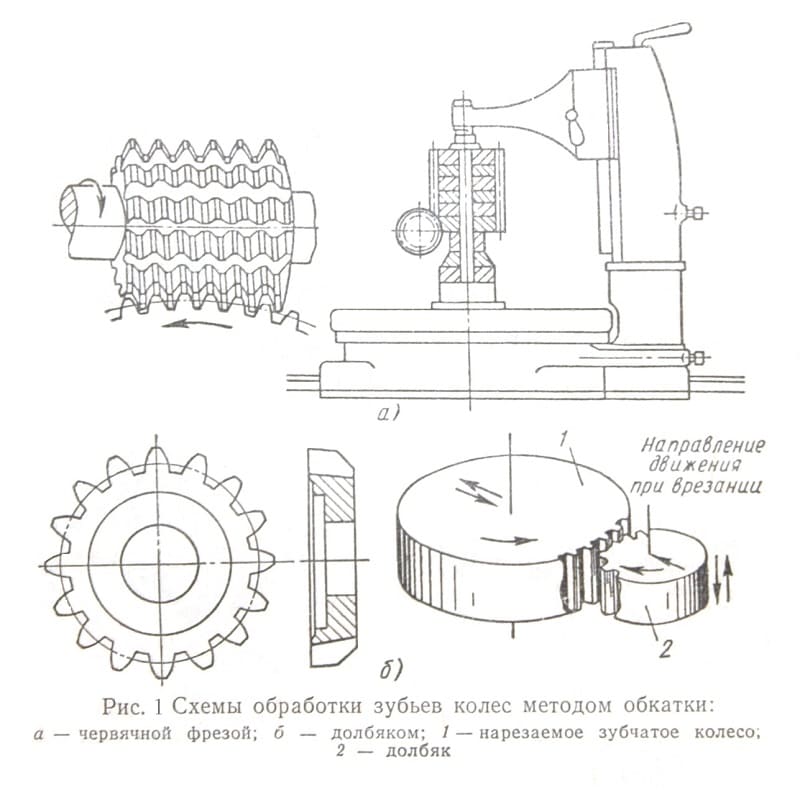

Основные способы изготовления

Заготовки для рассматриваемых изделий получаются методом ковки или литьем, в некоторых случаях при применении технологии резания. Технологический процесс изготовления зубчатого колеса довольно сложен, так как нужно получить рабочую поверхность сложной формы с определенными геометрическими параметрами. Проводится нарезание косозубых колес и других изделий при использовании двух основных технологий:

- Метод копирования предусматривает фрезерование, при котором прорез между впадинами зубьев образуются при применении, дисковых, модульных или концевых фрез. После образования каждой впадины заготовка поворачивается ровно на один зуб. Сред особенностей подобной технологии можно отметить то, что форма применяемого режущего инструмента повторяет форму впадины.

- Метод обкатки сегодня встречается намного чаще. В этом случае механическая обработка предусматривает имитирование зацепления зубчатой пары, одним элементом которой становится червячная фреза. При изготовлении инструмента используется металл повышенной прочности, за счет чего и происходит резка. Обработка методом копирования предусматривает применение не только червячной фрезы, но также и долбяка и гребенки.

Довольно большое распространение получили червячные фрезы. Подобный инструмент представлен рейкой, на момент работы заготовка вращается вокруг своей оси. Применяется инструмент для изготовления исключительно шестерен с внешним расположением зубьев.

Технология накатывания используется для получения больших зубчатых колес, а также крупных партий. В подобном случае проводится горячее накатывание, за счет нагрева степень обрабатываемости материала повышается. Венец получается методом выдавливания. Для существенного повышения точности может проводится механическая обработка.

Изготовление вал шестерней также должно проводится с учетом условий эксплуатации. На этот элемент оказывается высокая нагрузка, поэтому в качестве основы применяется заготовка из каленой стали высокой прочности. Шестерня зубчатая, изготовление которой проводится с учетом диаметра вала, насаживается методом прессования, фиксация обеспечивается шпонкой.

Изготовление шестерен и зубчатых колес в Самаре

Изготовление зубчатых колес – сложный многооперационный процесс, требующий применения специального оборудования. Специфика выполнения операций подразумевает комплексный подход, ведь все этапы, из которых состоит изготовление зубчатых колес, тесно взаимосвязаны, начиная с проектирования и заканчивая техническим контролем готового изделия. Именно от качества выполнения отдельных операций зависит надежная и безопасная работа зубчатого колеса и срок его эксплуатации. Только в заводских условиях возможно точное соблюдение всех параметров производственного процесса.

В соответствии с конструктивными особенностями зубчатые колеса могут быть:

- коническими:

- венцовыми;

- со ступицей;

- с валиком;

- цилиндрическими:

- одновенцовыми;

- многовенцовыми.

Цилиндрические зубчатые колеса изготавливаются:

- с косыми зубьями;

- с прямыми зубьями;

- с шевронными зубьями.

Для плавного и надежного зацепления зубчатое колесо должно иметь не менее 6 зубьев – шестерня. В обиходе это название закрепилось для всех зубчатых колес.

Изготовление шестерен осуществляется из:

- углеродистых сталей;

- хромистых сталей;

- легированных сталей (для высоконагруженных шестерен);

- некоторых марок чугуна.

Производство зубчатых колес начинается с формирования заготовки. Форма, размер будущего колеса и материал изготовления определяют метод его изготовления. Наиболее экономными и менее затратными являются холодная и горячая штамповка, горячая высадка, литье, горячая накатка, вырубка, порошковая металлургия.

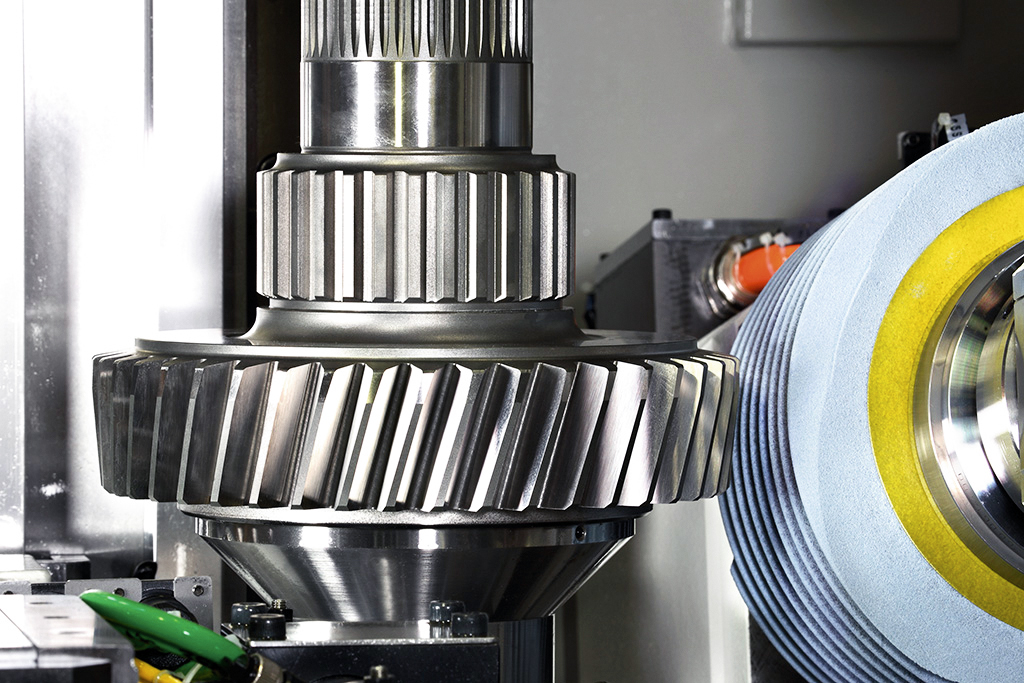

Следующий этап изготовления шестерен – нарезка зубьев на заготовке обкаткой или копированием. Ввиду низкой производительности и погрешностей при нарезке методом копирования, в крупносерийном производстве предпочтение отдается методу обкатки. Нарезка обкаткой может выполняться долбяком, червячной фрезой, зубчатыми валками, резцом на зубострогальных, зубодолбежных и универсально-фрезерных станках. Технические характеристики станков позволяют нарезать внутренние и наружные зубья колес, прямые и косые зубья с открытым и закрытым венцом, зубчатые рейки.

При изготовлении шестерен крупных и средних размеров нарезка зубьев производится после запрессовки заготовки вместе с валом. После нарезки зубьев выполняется притирка поверхности на зубопритирочных станках и закалка ТВЧ или в специальных закалочных печах и шлифовка.

Зубошлифование и зубохонингование – операции финишной обработки в производстве шестерен, предназначенные для формирования окончательного вида поверхности изделий. При необходимости на зубчатых колесах нарезают шпоночные канавки или шлицы. Точная нарезка, шлифование и притирка конических зубьев колес, наиболее сложного и трудоемкого процесса, выполняется на специальном оборудовании с ЧПУ.

Для контроля соответствия параметров шестерен применяются специальные приборы: кромочные и оптические штангензубомеры. Из-за высоких требований к качеству изделий производство зубчатых колес может осуществляться с цементацией их рабочих поверхностей. Благодаря цементации достигается необходимая степень упрочнения изделий и регулируется степень их деформации.

Российские предприятия, представленные в каталоге, оснащены современным высококлассным оборудованием известных зарубежных марок, которое позволяет предлагать качественное изготовление шестерен в Самаре любых партий. Автоматизация производства способствует повышению производительности и снижению себестоимости изделий. Изготовление зубчатых колес осуществляется в соответствии с ГОСТами и ОСТами. Производство шестерен может выполняться по чертежам или образцам заказчика.

Удобная система поиска на сайте позволит быстро и без особых усилий найти предприятие, предлагающее профессиональное изготовление зубчатых колес в Самаре.