Управление универсального станка

Основным элементом узла является сельсин, осуществляющий электрическую связь механизма коррекции с упорами управления. Упоры управления предназначены для возможности работы гидрокопировального и механического суппортов в автоматическом цикле с переходом резца через центр изделия и изменением направления изделия.

Комплектация, характеристики

Узнать цену, дополнительную информацию про Лоботокарный станок 1М692 и его аналоги, их характеристики, цены, или открыть заказ Вы можете, позвонив нам по телефону в Москве: +7 (499) 944-48-80, или по телефону в городе Ярославле: +7 (4852) 45-55-00. Также Вы можете отправить нам Вашу заявку по электронной почте на адрес Мы с удовольствием поможем Вам с подбором необходимого оборудования!

Какие классы точности существуют и чем отличаются?

Классом точности называют обобщенную характеристику средств измерений, которая определяется пределом погрешностей (основных и дополнительных), а также рядом свойств, оказывающих влияние на точность измерений, производимых с их помощью.

Пределом погрешности является наибольшая погрешность измерительного прибора, при котором он является годным к измерению. Предел допускаемой основной погрешности выражается в форме:

- абсолютной;

- относительной;

- приведенной

Погрешности. Класс характеризует свойство точности проведения измерений с помощью данного прибора. А точность средств измерения — это качество измерительного прибора, которое свидетельствует о близости погрешности проводимых измерений к нулю.

Если же речь идет о классе точности, который обеспечивает, к примеру, токарный станок, то здесь имеется в виду класс чистоты поверхности детали, которую данное оборудование способно обеспечить в процессе обработки заготовки.

Измерительные приборы, а также обрабатывающее оборудование имеет следующие классы точности: 0,01; 0,015; 0,02; 0,025; 0,04; 0,05; 0,1; 0,15; 0,2; 0,25; 0,4; 0,5; 0,6; 1,0; 1,5; 2,0; 2,5; 4,0; 5,0; 6,0. Кроме того, выделяют несколько категорий классов точности:

Особой

Этот «Класс С» — высший класс точности оборудования (как измерительного, так и обрабатывающего). К данному классу относятся такие станки (в нашем случае – токарные), которые должны производить обработку заготовок с получением высшего класса чистоты поверхности (0,01-0,015).

Высокой

Высоким классом точности обладают, к примеру, ювелирные, медицинские и лабораторные весы. Другое название такого оборудования – прецизионное. Оно имеет маркировку «класс В». Если речь идет о токарном оборудовании, то высокий класс чистоты (0,02-0,025) обеспечивают детали полировальные токарные станки.

Нормальной

Под нормальным классом точности (маркировка — «класс Н», но она, как правило, не ставится) подразумевается такая характеристика оборудования или детали, при которой обеспечивается идентичность результатов в не менее, чем у 98% заведомо одинаковых объектов. Абсолютный показатель нормального класса чистоты находится в диапазоне (2,0-0,6).

Особо высокой

Оборудование особо высокого класса точности имеет по данному показателю маркировку – «класс А»

При проектировании оборудования высокого класса точности повышенное внимание уделяется качеству шпиндельных подшипников

Здесь преимущественно используются подшипники качения также высоких классов точности, а подшипники скольжения изготавливаются в виде регулируемых конусных втулок. (Все нормы здесь устанавливаются ГОСТом 1969-43).

Повышенной

Данный класс точности имеет маркировку «класс П». Применение элементов более высокого класса точности (в первую очередь, подшипников) увеличивает стоимость готового изделия, обрабатываемого на таком токарном оборудовании.

Однако если требуется получить более высокий класс обработки заготовки, то элементы повышенного класса точности применяют для позиционирования станочных валов, где требуется более высокая точность и скорость вращения.

Типы и разновидности токарного оборудования

Существует разделение станков по следующим критериям:

- Наибольший допустимый размер обрабатываемой заготовки над станиной.

- РМЦ – расстояние между центрами (мелкие – до 150 мм, средние – 150–300 мм, крупные – более 300 мм).

Также есть множество типов токарных станков, обладающих своей спецификой:

Винторезные станки токарной группы

Станки токарной группы очень распространены в силу своей универсальности. Принцип работы прост: зажатому на шпинделе в горизонтальном положении объекту придается вращение, а с помощью подвижного резца происходит резание. Резец может быть как закрепленным, так и отдельным.

Револьверные станки

Как следует из названия, на направляющих станины располагается суппорт с револьверной головкой. В каждый паз револьверной головки может быть установлен резец.

Во время обработки резцы сменяют друг друга, прокручиваясь, что позволяет не тратить время на замену инструмента.

Карусельные станки

Предназначены в основном для обработки крупных объектов весом в несколько тонн. Основным элементом конструкции является планшайба – горизонтальный диск, на который устанавливается заготовка, и который придает ей вращение.

Отсюда и название данной разновидности станка. Как правило, станок карусельного типа имеет два суппорта для установки резцов – вертикальный и боковой. Это позволяет обрабатывать заготовку по внешней и по внутренней поверхности.

Затыловочные станки

Затылование – это специальный метод заточки торцовых поверхностей инструментов для сверления, фрезерования и нарезания резьбы.

Такая операция необходима для восстановления формы рабочих поверхностей инструмента после длительной эксплуатации. По конструкции затыловочный станок похож на винторезный, но имеет ряд особенностей.

Обрабатываемый объект также вращается шпинделем, а суппорт вместе с резцом совершает возвратно-поступательные движения, срезая (затылуя) поверхность объекта на один зуб.

Лоботокарные станки

Похожи на карусельные станки, также имеют планшайбу, но на лоботокарных станках планшайба устанавливается вертикально. Карусельные и лоботокарные станки могут взаимно заменять друг друга.

Как правило, применяются для резания с торца, то есть со «лба». Отсюда и название. Предназначены для обработки объектов, диаметр которых значительно превышает их длину (колеса, шестеренки, шкивы).

Станки с бесступенчатым приводом

Бесступенчатый привод – это механизм, позволяющий плавно менять скорость вращения шпинделя, без резких перепадов и остановки станка.

Такая функция позволяет постепенно подобрать нужную частоту вращения уже в процессе работы, а не прикидывать ее «на глаз».

Трубонарезные агрегаты

Как следует из названия, предназначены для обработки труб. Очень похожи на винторезные станки, но есть одно существенное различие в конструкции шпинделя: для того, чтобы длинные трубы надежно удерживались, через корпус станка насквозь проходит тоннель, в котором труба зажимается шпинделем в двух точках.

Это обеспечивает вращение объекта без люфта. Также существуют дополнительные подставки для труб, если они значительно превышают расстояние между патронами.

Токарно-фрезерный обрабатывающий центр

Многоцелевой комплекс, объединяющий в себе токарные и фрезерные функции. Имеет фрезерную головку, на которую может быть установлен режущий инструмент.

Головка эта подвижна, может обрабатывать объект как сбоку, по внешней поверхности, так и с торца, по внутренней.

Автомат продольного точения

Предназначен для серийного изготовления и обработки малогабаритных деталей диаметром 1–60 мм, длиной – 5–300 мм.

Автомат устроен следующим образом: в подвижном шпинделе с помощью цанги закрепляется заготовка, резцы же остаются неподвижными или передвигаются по горизонтали; шпиндель вместе с заготовкой подводится поочередно к нужным резцам и обрабатывается.

Многошпиндельные токарные станки

Станки с тремя или более шпинделями, на которых крепятся заготовки для одновременной или поочередной обработки. Используются исключительно на серийных производствах.

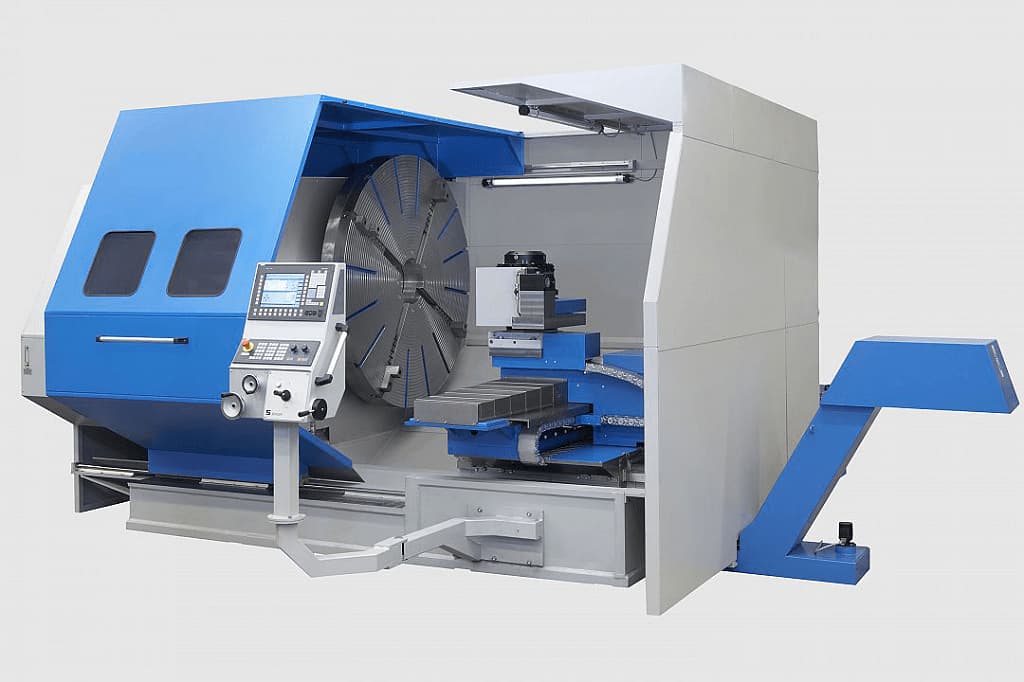

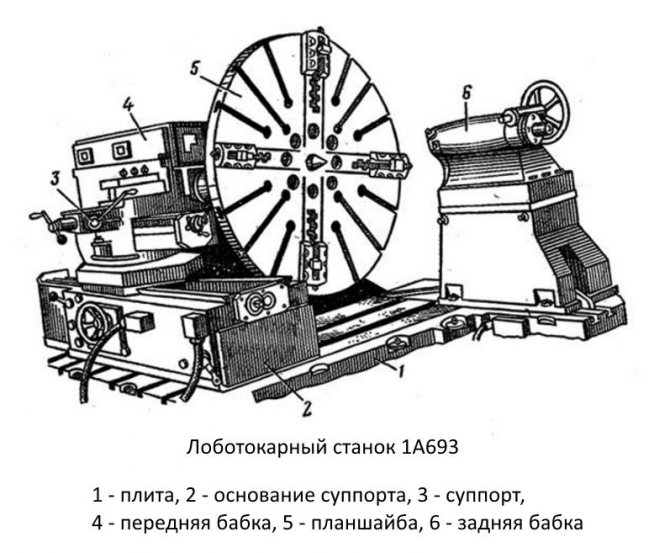

Лоботокарный станок

Лоботокарный (лобовой токарный) станок – это один из видов токарных станков. Их спецификой является токарная обработка деталей большого диаметра с малой длиной. Это токарное оборудование также позволяет производить обработку массивных плоских цилиндрических заготовок или обрабатывать короткие детали типа тел вращения со значительными колебаниями (перепадами) диаметра в какой-либо части. Чаще всего с помощью лоботокарных станков обрабатывается торцевая часть закреплённой в планшайбе заготовки или её кромка, нарезается резьба на поверхности детали или производятся операции по шлифовке её торцевой поверхности.

У лоботокарных станков отсутствует задняя бабка, станина станка низкая и короткая, центры расположены высоко. Для работы с большими диаметрами (более 200 мм) переднюю бабку располагают отдельно от суппорта (в этом варианте исполнения как суппорт, так и шпиндель станка снабжаются индивидуальным приводом).

Лобовой токарный станок имеет несколько отличий, позволяющих чётко отделить его от других станков токарной группы:

- крепление на шпинделе (планшайбе) деталей большого диаметра;

- отсутствие задней бабки;

- невысокие обороты вращения шпинделя;

- раздельный привод шпинделя и суппорта;

- возможность осуществления шлифовальных работ;

- исключается возможность закрепления заготовок в центрах.

С помощью лоботокарного станка осуществляется токарная обработка поверхностей цилиндрического, конического, фасонного, лобового типа различных труб, дисков и валов. Такой станок идеально подходит для производства чугунных и стальных фланцев, колец или дисков (реже — маховиков, шкивов и зубчатых колёс). Горизонтальная ось вращения детали и большой объём свободного пространства позволяет обрабатывать на станке массивные многотонные детали небольшой длины.

Монтируется лобовой токарный станок на бетонном основании. На плите крепится станина и тумба. В последней размещается передняя бабка с приводом и коробкой скоростей. Бабка снабжается шпинделем с патроном специальной конструкции, позволяющим закреплять заготовки большого диаметра.

На станине располагаются суппорт с устройствами для зажима и удержания резцов и фартук, снабжённый кареткой. При замене резцедержателя шлифовальной головкой токарная обработка металла резцом может сменяться шлифовальными работами.

Суппорт обладает плавной подачей, обеспечиваемой работой отдельного двигателя.

Электродвигатель, приводящий в действие главный привод, располагается отдельно и также монтируется на массивном основании. Такой вариант компоновки оборудования позволяет значительно снизить воздействие на процесс обработки детали вибрационных искажений, что упрощает процесс тонкой шлифовки торцевой поверхности детали. В ряде случаев по специальному заказу лоботокарные станки снабжаются задними бабками. Такое решение позволяет значительно расширить технологические возможности оборудования.

Снабжение суппорта восьмипозиционной головкой существенно увеличивает набор производственных операций и повышает скорость переключения между ними. Установка транспортёра для удаления стружки значительно облегчает ведение работ при включении станков этого типа в мелкосерийное производство. Токарная обработка деталей многократно ускоряется монтажом на лоботокарный станок устройств числового программного управления контурного типа. Такое нововведение позволяет в автоматическом режиме перемещать резец по заданной криволинейной траектории, изменять частоту вращения шпинделя для сохранения постоянной скорости резания.

Конструкция

Лобовой металлообрабатывающий станок монтируют на основе из бетона, где размещают станину и тумбу, в которой находится привод, бабка, оснащенная шпинделем, и коробка передач. Суппорт с приспособлениями для фиксации резцов и фартук, оснащенный кареткой, размещены на станине. Переход к шлифовальным работам от токарных осуществляют путем замены резцедержателя шлифовальной головкой.

Рассчитанные на работы с предметами, которые больше диаметра планшайбы, станки оснащены обособленным суппортом. Его привод осуществляется посредством храповых устройств либо от отдельного электродвигателя. К тому же у таких моделей есть выемка в основе под планшетом.

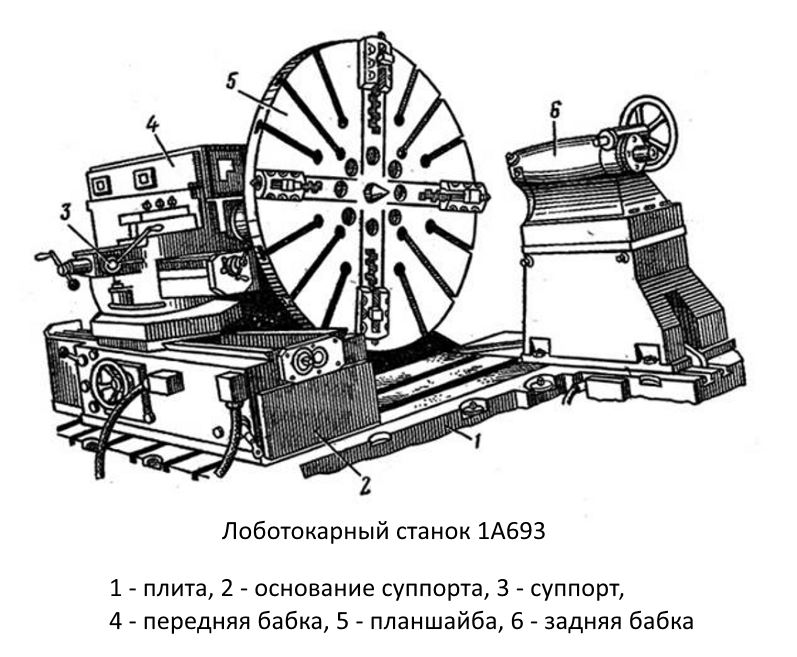

Устройство лоботокарных станков на примере 1А693

Классификация токарного оборудования

Система классификации для данного вида оборудования создана ещё в СССР. Согласно этим правилам, станки – агрегаты, обрабатывающие заготовки из металла, представляющие первую категорию. Любое приспособление из данной группы способно представлять одну из следующих групп:

- Устройства со специальным назначением.

- Станки специального назначения, обычного и автоматического типа.

- Агрегаты для полировки, с резцами.

- Лобовые и винторезные типы оборудования.

- Модели «карусельной» системы.

- Станки, отрезающие материал.

- Разновидность под названием «револьвер».

- Установки с большим количеством шпинделей, автоматические полностью или наполовину.

- Агрегаты токарного типа, где шпиндель – один. Автоматические на половину, полностью.

Следующие разновидности выделяются в зависимости от точности обработки:

- П – повышенный уровень.

- А – высокий показатель точности.

- Н – нормальный показатель.

- В – точность высокого уровня.

- С – точность особой категории.

От той или иной категории зависят определённые технические характеристики. Кроме того, легче становится определить подходящую сферу применения. Маркировка приспособлений так же помогает узнать о том, какие параметры характерны для той или иной модели. Такие обозначения могут состоять из следующих компонентов:

- При использовании единицы в качестве начальной формы. Она показывает, что покупатель имеет дело с токарным станком, а не каким-либо другим.

- Далее идёт число, обозначающее принадлежность к тому или иному типу моделей.

- Центры приспособления имеют разную высоту, обозначаемую третьими и четвёртыми цифрами.

Маркировка агрегатов может содержать и обозначения в виде букв. Они используются, чтобы сообщить о тех или иных конструктивных особенностях. Это касается следующих параметров:

- Оснащённость системой ЧПУ.

- Используемую модификацию.

- Верность выполнения операций.

- Насколько автоматизированы действия?

Буква «И» – для обозначения приборов с винторезами. «П» – для точности высокого уровня. Такие модели снабжены центрами на высоте до значения примерно в 110 миллиметров. Фото изделий так же помогает понять, что именно перед нами находится.

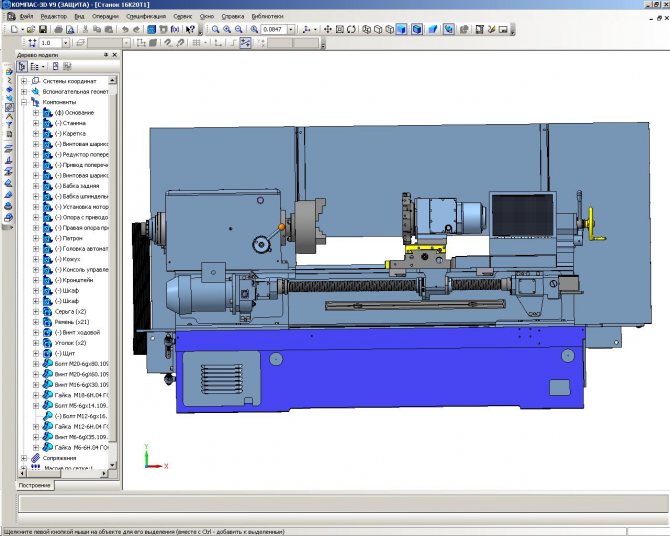

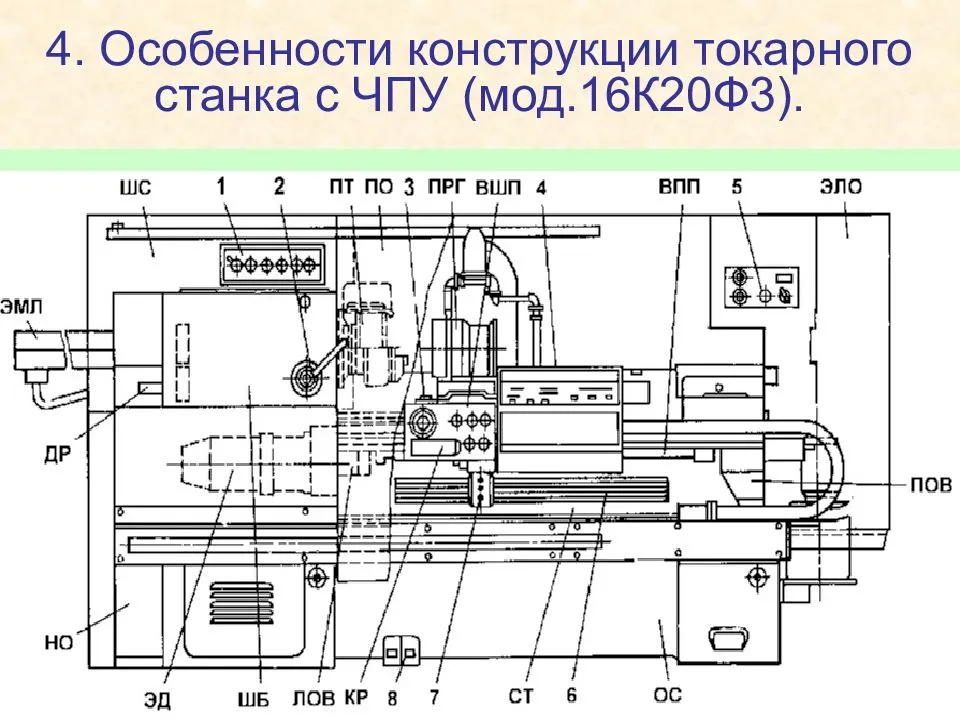

Конструктивные особенности

Основные компоненты

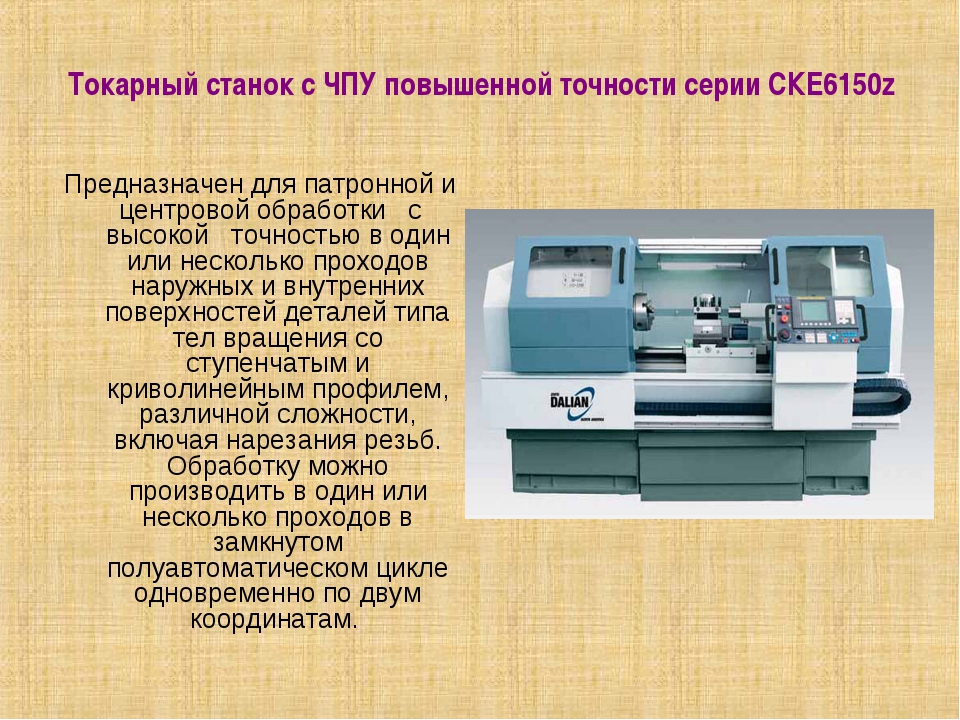

Основными конструктивными компонентами станка с ЧПУ являются:

- основание )станина): несущая конструкция, на которой базируются все остальные элементы станка. Попутно она уменьшает колебания, возникающие от работы электродвигателя;

- бабка шпиндельная: служит для установки токарного патрона. Принимает на себя крутящий момент от силовой установки. Параметры вращения меняются посредством коробки скоростей;

- суппорт: обеспечивает смещение резца относительно заготовки. Состоит из нижней и верхней кареток. Первая обеспечивает перемещение узла по направляющим станины, во второй закреплен резцедержатель;

- система подачи: осуществляет смещение суппорта по плоскостям – одной или двум.

Увеличить производительность станка можно установкой револьверной головки. Она имеет сложную конфигурацию, позволяющую устанавливать одновременно несколько резцов.

Существует еще одно устройство, устанавливаемое при необходимости на токарный станок с ЧПУ – планшайба. Она используется при обработке деталей, несимметричных относительно оси – шатунов, рычагов, корпусов и пр.

Технические характеристики

Токарные станки с ЧПУ выпускаются с вертикальным и горизонтальным расположением резцедержателя. Наиболее распространены модели второго типа (например, токарный станок с ЧПУ с прутковой подачей)

При выборе оборудования в первую очередь обращают внимание на его вес и суммарную мощность: эти параметры являются определяющими при выборе места установки и оценке возможностей электросети предприятия

Основными техническими и эксплуатационными характеристиками являются:

Сравнительные цены на станки и запчасти

| Модель | Цена, руб. с НДС |

|---|---|

| JET JTL-1118CNC | 32 032 123 руб. |

| Фрезерный станок ОРША-Ф32ГФ3х01 с ЧПУ | 8 570 735 руб. |

| PPK-255B | 253 232 руб. |

| UNITECH 623 | 2 972 678 руб. |

| Диск пильный 315мм х 100Т х 32мм х 3,4мм/2,2мм (по ламинату) | 1 899 руб. |

| Стол 2-х координатный поворотный 225х175х138мм (АКР-1-302) «CNIC» | 12 057 руб. |

| ВЗ-318.П5 | 13 225 руб. |

| Вставка к резьбовой пробке М 48х1,5 ПР 5Н | 491 руб. |

| Кольцо резьбовое М 6,0х0,75 НЕ 6g | 101 руб. |

| Пробка гладкая d 12,2 Н 7 ПР-НЕ, 2-х сторонняя | 537 руб. |

| Штангенглубиномер 0-1000мм ШГ-1000, цена деления 0.02, моноблок «CNIC» (62351) | 9 051 руб. |

| Штангенциркуль 0 — 250 ШЦЦ-I (0,01) электронный с глубиномером (Калиброн) | 8 107 руб. |

| Индикаторная СИ- 300, 200-300 мм с индикатором ИЧ 10-2М кл.точн.1 (0,01) | 10 278 руб. |

| Центра | |

| Экстрактор — съемник болтов и шпилек № 4 (М8-М10) ШХ15 «CNIC» | 68 руб. |

- максимальный диаметр обрабатываемой заготовки;

- способ ее установки – над станиной или суппортом;

- вес заготовки и ее длина;

- величина смещения каретки по координатным осям;

- предельные параметры вращения шпинделя и диаметр его отверстия;

- количество инструментов, которые можно установить в револьверную головку;

- характеристики подач.

Эксплуатационные свойства

Блок ЧПУ обеспечивает работу токарного станка в автоматическом или полуавтоматическом режимах. В первом случае скорость обработки повышается, однако контроль за качеством выполнения операции снижается. Поэтому при сложной обработке применяется второй режим.

Если активизирован полуавтоматический режим, станок выполняет только одну операцию. Для запуска следующей нужно вмешательство оператора. Такую методику применяют в единичном производстве. После замера фактических характеристик имеется возможность откорректировать программу.

В массовом производстве оборудование работает в автоматическом режиме с использованием стандартных программ. Они подлежат изменению лишь в случае перехода на изготовление другого типа детали.

Станок токарно-карусельный одностоечный 1512. Назначение и область применения

Одностоечный токарно-карусельный станок модели 1512 является универсальным станком и предназначен для обработки разнообразных изделий из чёрных и цветных металлов в условиях мелкосерийного и серийного производства.

Модель 1512 является наиболее распространенной среди токарно-карусельных станков на территории бывшего СССР. Станок позволяет производить токарную обработку деталей диаметром до 1250 мм, высотой до 1 метра и массой до 3200 кг. Станок экспортировался во многие страны мира.

Конструкция станка 1512 унифицирована с конструкцией станка модели 1516 и отличается только размерами план-шайбы и мощностью электродвигателя.

На станке можно производить цилиндрическое и коническое обтачивание и растачивание, протачивание плоскостей — как внутренних, так и наружных, сверление, зенкерование и развертывание центральных отверстий, а также получистовое и чистовое обтачивание плоских торцовых поверхностей.

Основные технические характеристики токарно-винторезного станка 1512

Изготовитель — Краснодарский станкостроительный завод имени Седина. Основные параметры станка — в соответствии с ГОСТ 44-93. Станки токарно-карусельные. Основные параметры и размеры. Нормы точности и жесткости.

- Класс точности станков Н по ГОСТ 8—77.

- Наибольший диаметр обрабатываемой заготовки — Ø 1250 мм

- Наибольшая высота обрабатываемой заготовки — Ø 1000 мм

- Диаметр планшайбы — Ø 1120 мм

- Наибольший вес обрабатываемой заготовки — 3200 кг

- Частота вращения план-шайбы — 5..250 об/мин, 18 ступеней

- Мощность электродвигателя — 30 кВт

- Вес станка полный — 16,5 т

Станок имеет два суппорта:

- вертикальный с пятипозиционной револьверной головкой с автоматическим поворотом и фиксацией на каждой позиции

- горизонтальный (боковой) с четырехпозиционным резцедержателем

Технологические возможности станка значительно расширяются с помощью поставляемых по особому заказу самоцентрирующей планшайбы, приспособлений (для резьбонарезания, обработки конических поверхностей, обтачивания фасонных поверхностей тел вращения по копиру, обработки деталей по упорам) и устройства для обработки с охлаждением.

На станках можно производить следующие операции:

- обтачивание цилиндрических и конических поверхностей;

- растачивание цилиндрических и конических поверхностей;

- обтачивание плоских торцовых поверхностей вертикальным и боковым суппортами.

Кроме того, вертикальным суппортом можно производить обтачивание плоских торцовых поверхностей с поддержанием ступенчато-постоянной скорости резания на чистовых и получистовых режимах; сверление, зенкерование и развертывание; прорезание канавок и отрезку.

При применении специальных приспособлений и устройств, которые поставляются вместе со станками по особому заказу за отдельную плату, на станках можно производить:

- обработку деталей по заданным размерам (по упорам);

- нарезание резьб, обтачивание и растачивание конических поверхностей;

- обработку фасонных поверхностей тел вращения по копиру (электрокопировальное устройство);

- обработку деталей с охлаждением.

В обычном исполнении станки поставляются с вертикальным револьверным суппортом, имеющим механический поворот и зажим револьверной головки, и боковым суппортом.

Помимо этого, по особому заказу за отдельную плату может быть поставлен станок с самоцентрирующей планшайбой с ручным зажимом изделия.

На станке одновременно могут быть смонтированы все приспособления, за исключением охлаждения, которое не может быть установлено одновременно с самоцентрирующей планшайбой.

В связи с тем, что установка приспособлений требует значительных изменений и доработок в станке, заказы на изготовление приспособлений к ранее поставленным станкам не могут быть выполнены. Приспособления поставляются только вместе со станком.

Значительная мощность электродвигателя главного привода, высокая жесткость базовых деталей и достаточная прочность всех элементов кинематической цепи в сочетании с широкими диапазонами регулирования чисел оборотов планшайбы и величин подач позволяют вести на станках высокопроизводительную работу на скоростных режимах резания.

Модификации станка токарно-карусельный одностоечный 1512

1512.000, 1512-1, 1512-2, 1512.300, 1512.400 — станок токарно-карусельный универсальный одностоечный1512Ф1, 1512ПФ1, 1512Ф1.041, 1512Ф1.300, 1512Ф1.323, 1512Ф1.400, 1512Ф1.423 — станок токарно-карусельный с УЦИ — устройством цифровой индикации

1512Ф2, 1512Ф3, 1512Ф3.271, 1512Ф3.471, 1512МФ4 — станок токарно-карусельный с УЧПУ — устройством числового программного управления

Общие характерности

Принцип функционирования токарных станков заключается во вращении шпинделя с заготовкой. Подачи в поперечном и продольном направлениях производятся движением суппорта с закрепленными в нем резцами, либо задней бабки, когда выполняется обработка концевым инструментом.

Данные устройства служат для обтачивания поверхностей различного характера, создания канавок и отверстий разной формы, отрезки, накатывания рифленых поверхностей, высверливания, зенкерования и растачивания, разворачивания, нарезания резьбы разнообразными способами у валов, втулок, дисков.

Токарные станки отмечают на полу- и автоматизированные, на горизонтальные и вертикальные по расположению несущего приспособления для фиксации заготовки и шпинделя. Вертикальные модели, к которым принадлежат и лобовые токарные станки, применяют для тяжёлых коротких предметов крупного диаметра.

От других моделей токарно-лобовой станок выделяют следующие характерности:

- отсутствие задней бабки;

- высокое расположение центров;

- короткая и низкая станина;

- ось вращения в горизонтальной поверхности;

- расположение на шпинделе предметов крупного диаметра;

- невозможность расположения их в центрах;

- планшайба крупного диаметра (до четырех метров);

- маленькая частота вращения шпинделя;

- возможность проведения шлифовки;

- суппорт и шпиндель приводятся по отдельности.

Например дальше рассмотрен лоботокарный станок модели 1А693. Мощность привода равна 30 кВт, скорость вращения — 0,8 — 6,3 мин -1 , масса — 58 т. Станок может обрабатывать предметы диаметром 3,2 м (столько составляет расстояние между центрами) массой до 16 т.

Устройство лоботокарных станков на примере 1А693

Виды и классификация станков с ЧПУ

Существует большое количество агрегатов с ЧПУ, которым отделена определенная роль.

Функции и характер работ

Станки делятся на виды согласно своим функциям и характера работ:

- Токарные. Предназначены для обработки заготовок, путем вращения и резания металла;

- Фрезерные станки. Используются для обработки плоских и фасонных поверхностей, деревянных, металлических, а также иных заготовок;

- Сверлильные. Служит для сверления глухих и сквозных отверстий в цельном изделии, закручивании или раскручивания и так далее;

- Шлифовальные. Используют для шлифовки изделия;

- Другие.

Классификация механических устройств с числовым программным управлением происходит в зависимости от их качеств и характеристик, различие которых довольно существенно.

Масса

Исходя из массы, станок с ЧПУ может быть:

- Легкий (вес до 1 т);

- Средний (вес до 10т);

- Тяжелый (вес до 100т);

- Уникабельный (вес более 100т).

Степень точности

Агрегаты с числовым программным управлением обладают высокой жесткостью и точностью, что дает возможность обеспечить высокое качество обработки изделия. По степени точности металлообрабатывающие машины делятся:

- Н – нормальной точности;

- П – повышенной точности;

- В – высокой точности;

- А – особо высокой точности;

- С – особо точные (мастер – станки).

Уровень универсальности

Область применения устройств, на которых применяется числовое программное управление довольно обширна. Они используются для изготовления, как единичных изделий, так и массового производства. Исходя из этого, можно выделить еще одну категорию классификации по уровню универсальности машины:

- Универсальные. Они используются для изготовления небольших партий деталей или одной единицы продукта, имеют широкое распространение на небольших предприятиях;

- Специализированные. Этот вид станков используют на специализированных предприятиях, так как они изготавливают детали одного типа большими партиями;

- Специальные. Эти станки производят одну деталь, как правило, используют для массового производства.

Расположение шпинделя

Еще одной важной особенностью, по которой можно классифицировать металлообрабатывающие устройства – это расположение шпинделя. Оно бывает:

- Горизонтальное;

- Вертикальное;

- Наклонное;

- Комбинированное.

Приведенная классификация не является исчерпывающей, приборы классифицируют еще по типоразмерам, назначением, но представленное описание даст вам оптимальное представление о разновидностях станков с чпу.

Общий принцип работы станков токарно-карусельного типа

Скорость обработки заготовок на токарно-карусельных станках высокая за счет планшайбы, которую специальным способом закрепляют на рабочем столе. В результате ни шпиндель, ни заготовка не подвергаются большим консольным нагрузкам.

Карусельное оборудование, помимо основного и хода подачи, производит еще одно движение – траверсой (или поперечиной). Оно позволяет подвести режущий инструмент к детали, подготовленной для обработки.

Двухстоечные токарно-карусельные агрегаты дают возможность работать с заготовками диаметром 1 650–2 500 мм. Одностоечные рассчитаны на меньший диаметр деталей. Однако ЧПУ ставят именно на одностоечные станки. Это расширяет диапазон их использования, помогая создавать изделия сложной конфигурации с прямолинейными и криволинейными образующими.

Отличия

От прочих моделей токарно-лобовой станок отличают следующие особенности:

- отсутствие задней бабки;

- высокое расположение центров;

- короткая и невысокая станина;

- ось вращения в горизонтальной плоскости;

- размещение на шпинделе предметов большого диаметра;

- невозможность размещения их в центрах;

- планшайба большого диаметра (до 4 м);

- небольшая скорость вращения шпинделя;

- возможность проведения шлифовки;

- суппорт и шпиндель приводятся раздельно.

Для примера далее рассмотрен лоботокарный станок модели 1А693. Мощность привода равна 30 кВт, частота вращения — 0,8 — 6,3 мин-1, масса — 58 т. Станок может обрабатывать предметы диаметром 3,2 м (столько составляет расстояние между центрами) массой до 16 т.

Обзор видов

Все токарно-фрезерные агрегаты имеют свой шифр в виде цифр и букв. По нему можно узнать возможности и составить описание того или иного оборудования. Обычно в таком шифре содержится три-четыре знака: первая цифра – это группа, к которой относится стан, вторая – это тип аппарата, третья и четвертая – это описание одного из главных параметров стана или материала, с которым предстоит работать. Если после первого обозначения находится буква, то она указывает на то, насколько усовершенствована или нет была базовая модель. Буква же после всей цифровой части говорит о классе точности, особенностях и варианте модификации базовой модели.

Еще в СССР была создана определенная классификация станков для работы с заготовками из металла, где все оборудование разделили на девять групп, каждая из которых делится еще на несколько подгрупп.

По конструкции фрезерная аппаратура довольно разнообразна, в общем же ее можно разделить на два основных типа:

- станы общего назначения, или универсальные, – сюда относятся вертикально-, горизонтально- и продольно-фрезерные;

- станы специализированные – это шпоночно-, карусельно-, шлицефрезерные, фрезерные с копиром и другие.

Токарно-винторезный

Этот вид токарного стана считается универсальным, именно поэтому он используется при производстве единичных деталей и деталей, выпускаемых сериями. С его помощью можно создавать винтовую нарезку модульного, метрического и дюймового типов, а также производить обработку металлических деталей.

Токарно-карусельный

Оборудование карусельного типа обычно используется для обработки заготовок больших размеров. Используются:

- для работы с заготовками в форме цилиндров и конусов;

- для создания пазов разных конфигураций;

- для фрезеровки, шлифовки и подрезки торцевых частей;

- для создания винтовой нарезки.

Конфигурация данного станка включает специальный стол с планшайбой, стойки и суппорты.

Лоботокарный

На лоботокарном оборудовании проходит обработка деталей цилиндрической и конической форм, лобовых заготовок. Главное отличие – ось вращения расположена в горизонтальной плоскости.

Токарно-револьверные

Револьверная группа станов используется для работы с деталями из калиброванного прута. Такое название оборудование получило благодаря тому, как крепятся в нем инструменты: фиксируются в статическом или приводном держателе. Эта особенность наделяет оборудование множеством возможностей: расточка, точение и фасонное точение, сверление, создание резьбы, развертывание, фрезеровка.

Токарно-фрезерный обрабатываемый центр

Для точения используются металлорежущие резцы, зафиксированные во фрезерной головке. Благодаря этому увеличивается количество функций станка.

Автомат продольного точения

Используется на серийном производстве деталей маленьких размеров из прутов, профиля и проволоки, изготовленных из легированной стали, меди и других металлов. В состав оборудования входят подвижные и неподвижные бабки.

Многошпиндельные токарные станки

Станки этого вида используются для работы со сложными деталями из холоднотянутых прутов или труб различного диаметра сечения. Высокая мощность привода и жесткая конструкция обеспечивают высокую работоспособность оборудования.