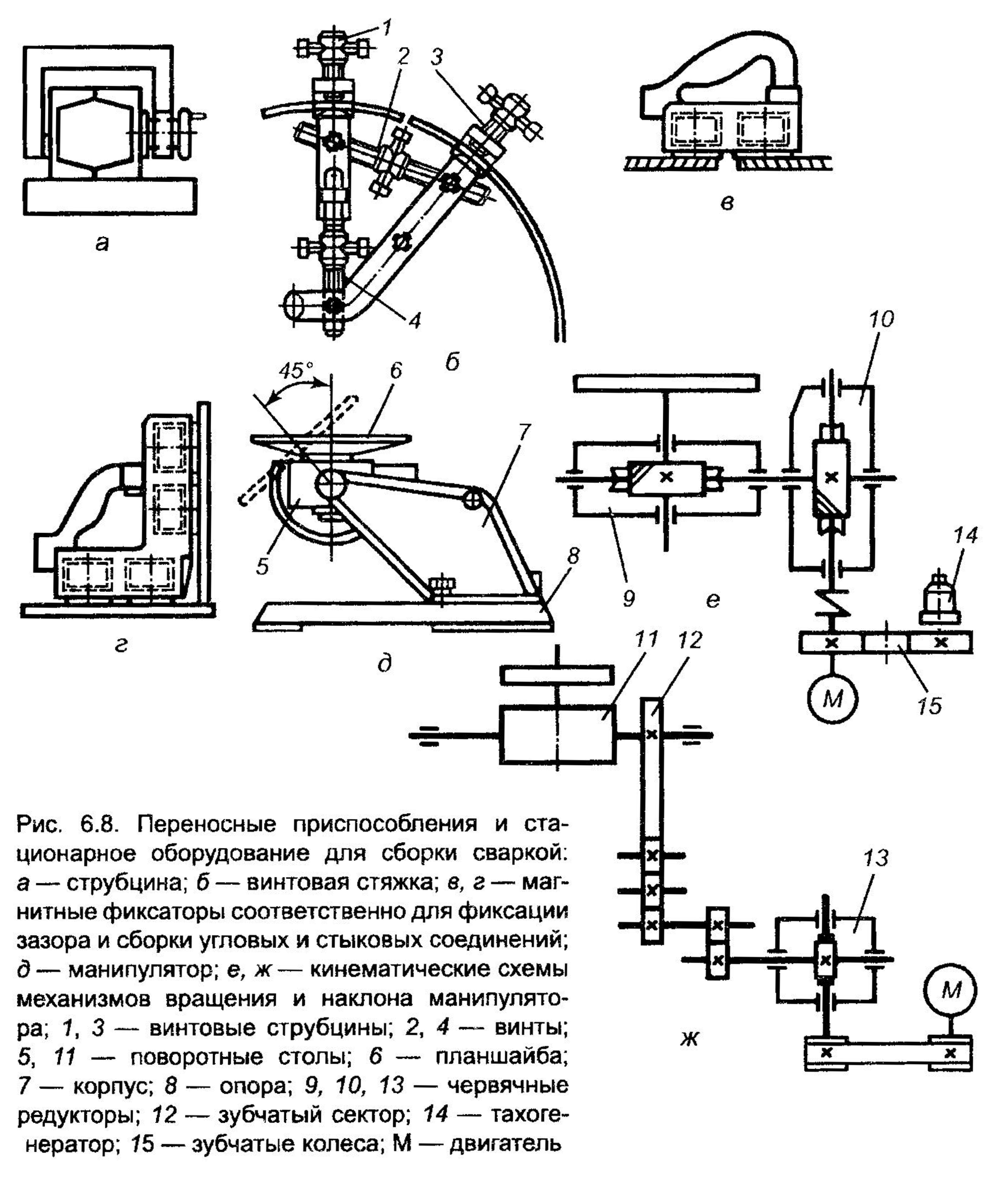

Кантователи

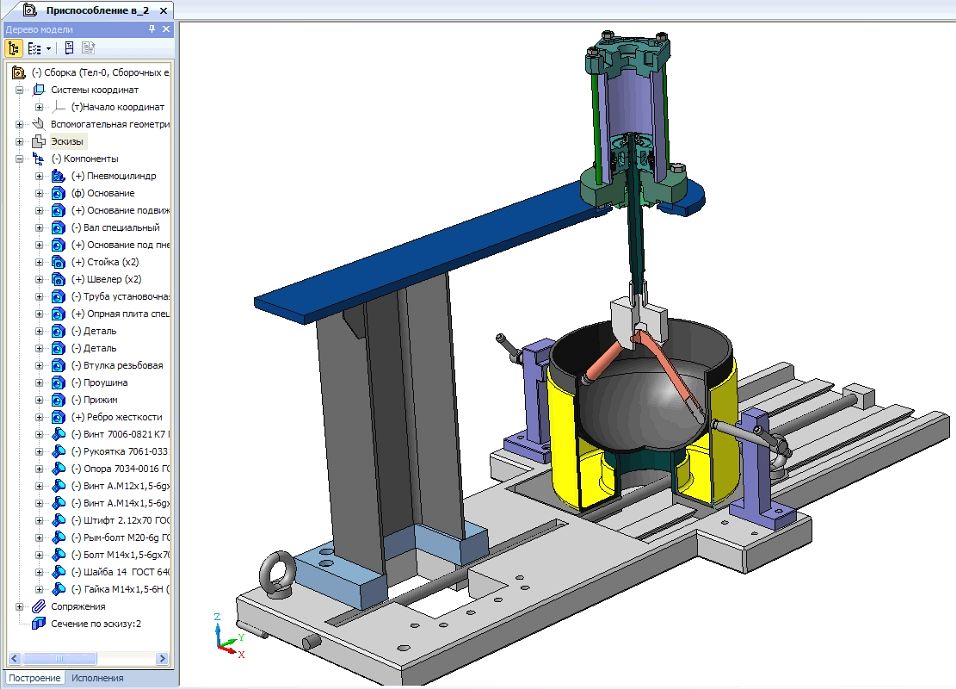

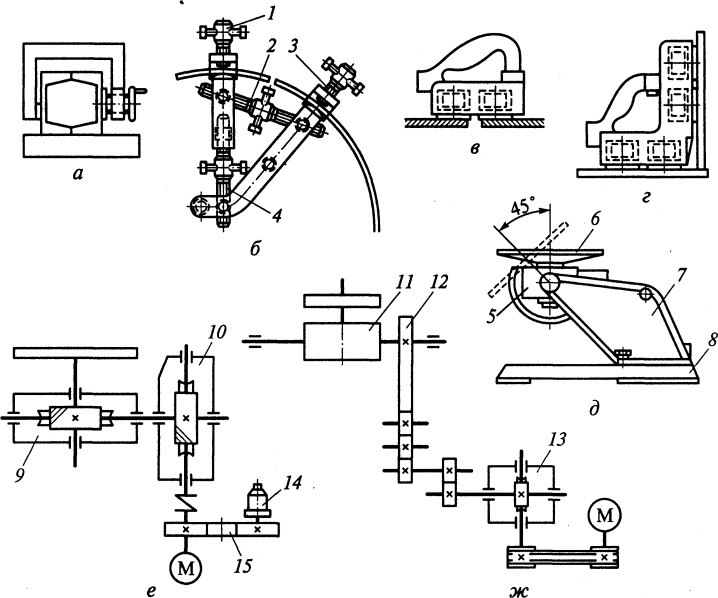

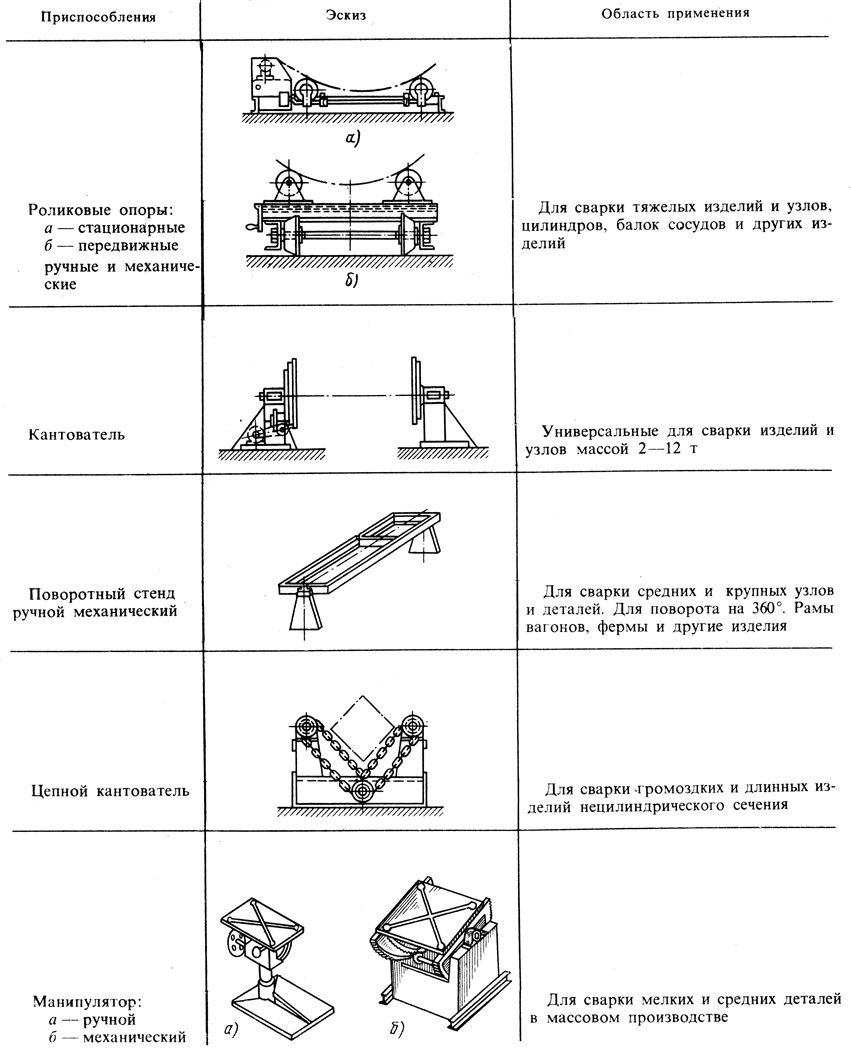

Для поворота крупногабаритных конструкций применяют так называемые кантователи. Они бывают роликового и цевочного типа, рычажные, центровые и цепные.

Для поворота крупногабаритных конструкций применяют так называемые кантователи. Они бывают роликового и цевочного типа, рычажные, центровые и цепные.

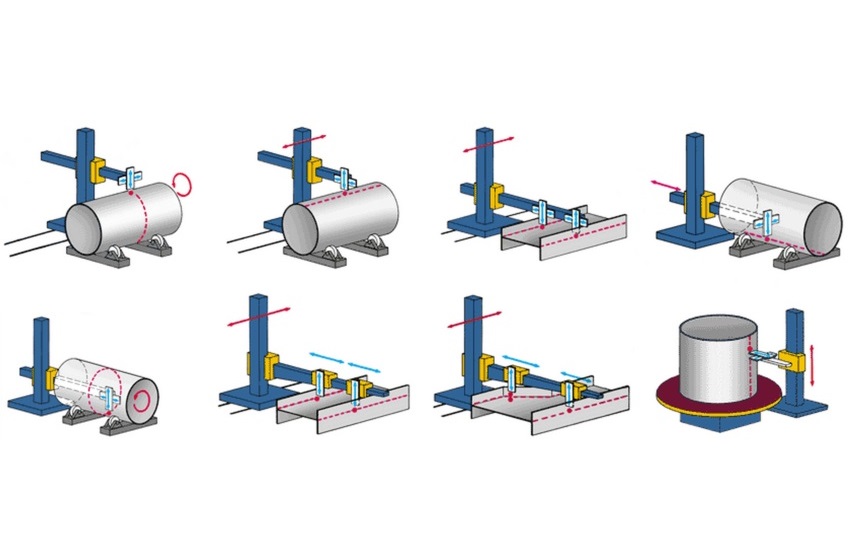

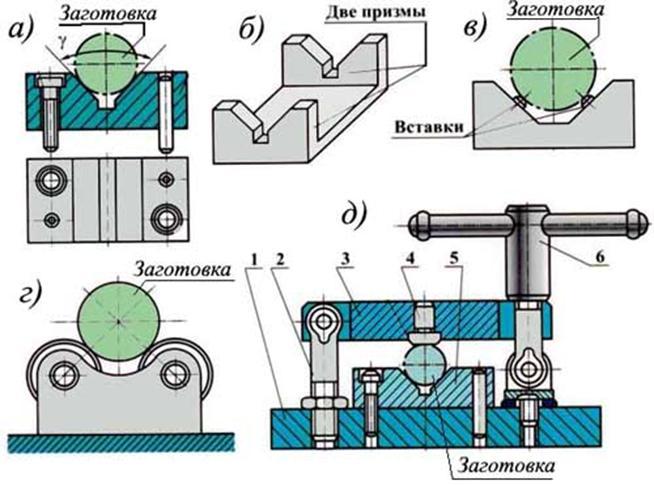

Роликовые приспособления используют для поворота больших цилиндрических конструкций. Они полезны при производстве круговых соединений, имеют несколько роликов: один ведущий, остальные используются без привода.

Во избежание проскальзывания ведущий ролик обеспечивается резиновым бандажом. Для кантования конических деталей применяются соответствующие механизмы. Они имеют несколько пар роликов расположенных под углом друг к другу.

Рычажные кантователи используют при поворотах плоских деталей. Центровые приспособления применяют, когда требуется повернуть изделие на 360 °. Цепные устройства используют при сварке крупных деталей большой длины.

Газовые линзы

Применение газовых линз позволяет улучшить качество швов. Особенно это касается работы с металлами, чувствительными к окислению.

Качество швов во много определяется потоком защитного газа. При высокой скорости движения аргона в области сопла создается разреженная зона, способствующая захвату воздуха и его подаче к ванне. При маленьких скоростях также происходит попадание кислорода во время разрывов в потоке инертного газа.

Газовые линзы используются тогда, когда необходимо обеспечить надежную защиту соединяемых металлов. Особенно это касается материалов с высокой химической активностью, к которым, например, относится титан.

Газовые горелки также используются при соединении конструкций простой формы. С применением данного устройства поток газа становится более упорядоченным и менее чувствительным к движению поперечных масс.

В то же время использовать их для частей изделий сложных форм трудно, а иногда и невозможно. Кроме того, они повышают расход защитного газа.

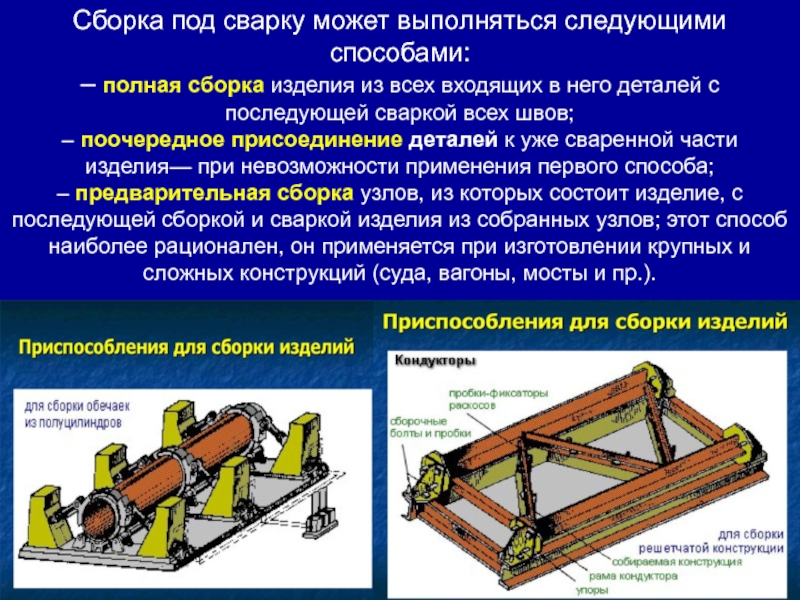

При использовании данного механизма важно правильно и надежно фиксировать части изделий между собой. Это можно сделать, используя клещи контактной сварки или слесарные инструменты, такие как сварочная струбцина, прищепка и другое самодельное или профессиональное оборудование

Все сварочные работы лучше осуществлять на кондукторе. Это существенно облегчит процесс соединения различных металлических элементов. Для проводов сварочного кабеля необходимо правильно подбирать наконечники в зависимости от поставленной задачи.

Точечная

Точечная контактная сварка представляет собой соединение деталей контактным способом в отдельных ограниченных зонах контакта, называемых сварными точками. Точечную сварку используют в работах с тонкими листами металлов, чаще всего стали и ее сплавов, а также листовым прокатом титана и алюминия, сварке пластин из магниевых и медных сплавов, применяемых в авиа- и судостроении, приборостроении, в автомобильной промышленности, производстве изделий бытового предназначения и т.п.

Для точечного способа соединений ГОСТ 15878-79 «Контактная сварка…» допускает небольшие толщины соединяемых заготовок – от 0,3 до 6,0 мм. Однако при использовании специального оборудования может выполняться монтаж стальной стержневой конструкции из арматуры диаметром стержней от 16 до 22 мм.

Точечный метод является наиболее распространенным способом КС, на его долю приходится порядка 80% всех соединений, выполненных контактной сваркой.

На рис. ниже приведена принципиальная схема точечной сварки и показан сварочный аппарат для выполнения сварочных операций точечным методом.

При точечной КС свариваемые детали (поз. 2 на рис. 4) соединяются внахлест. Детали размещаются между двумя медными электродами, один из которых выполняет функцию прижимного электрода (поз. 1), другой – опорного электрода (поз. 3). После поджатия электродов усилием Р через них пропускается электроток от трансформатора (поз. 4) или другого источника электроэнергии. Образовавшаяся сварная точка по характеру аналогична механической заклепке и не уступает ей в надежности соединения.

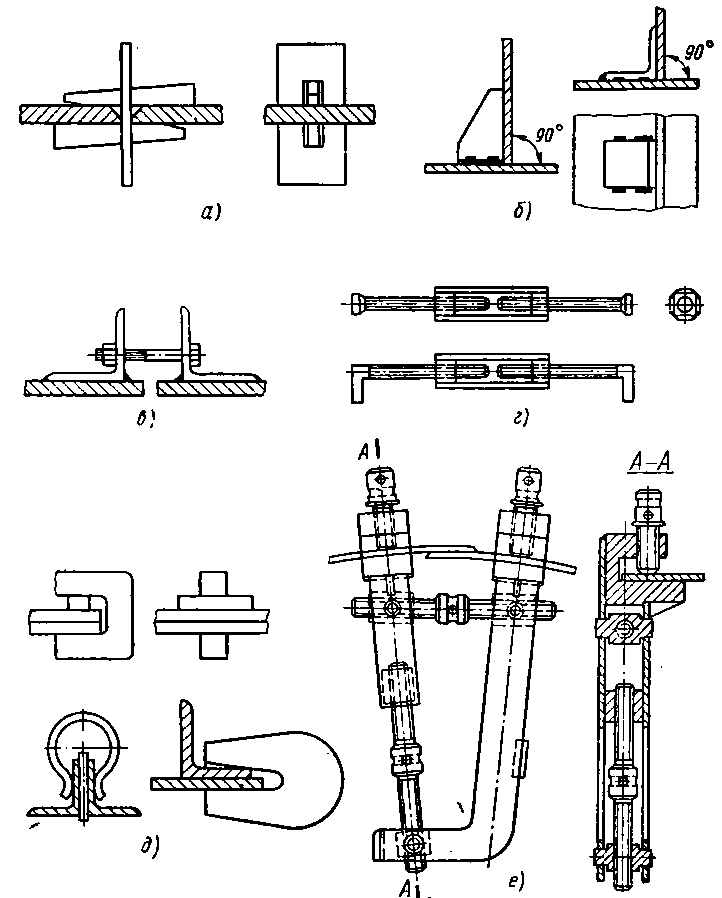

В зависимости от схемы расположения электродов различают следующие виды точечной КС (см. рис. ниже):

- поз. (а) — двустороннюю точечную сварку, при которой обе детали (1 и2 на схеме а) прижаты между вертикальными электродами;

- поз. (б) – одностороннюю точечную сварку, характеризующуюся фиксацией обоих электродов на верхней детали 3, уложенной поверх детали 4. Медная подкладка 5 предусмотрена для увеличения силы тока, нагревающего зону контакта.

Схемы односторонней и двусторонней точечной КС.

Вспомогательные инструменты

При сварке деталей потребуются дополнительные инструменты:

- Молотки со специальным бойком и щетки с металлическим ворсом, используемые для удаления шлака с поверхности шва. Для снятия крупных фрагментов флюса и удаления лишнего металла применяют слесарные зубила.

- Измерительный инструмент (угольник, рулетка, штангенциркуль), необходимый для переноса чертежных габаритов на заготовки. Линии рисуют маркером, кусковым мелом или металлическим стержнем с заостренным наконечником.

- Угловая шлифовальная машинка с защитным кожухом и набором дисков для резки металла, применяемая при нарезке заготовок. Слесарную ножовку используют для разделки профиля небольшого сечения. Абразивный инструмент с электрическим приводом применяют для зачистки кромок перед сваркой, а также швов.

Щетки с металлическим ворсом используются для удаления шлака.

Самодельное устройство на магнитах

Все чаще в домашних условиях собирается приспособление для сварки труб, которая работает на магнитах. Процесс изготовления характеризуется следующими особенностями:

- Основной материал – пластина с длинной каждой стороны 25 см.

- Потребуется трубы с поперечным сечением в виде квадрата, ребра которого обеспечивают более высокую жесткость.

- Конструктивные особенности механизма предусматривают наличие трех болтов и гаек небольшого размера.

- Стальной цилиндр с диаметром 4,5 мм.

Сборку можно провести при наличии сварочного аппарата и дрели со сменными сверлами по металлу. Конструкция создается следующим образом:

- С обоих сторон квадратной пластины привариваются трубы, длина которых 15 и 20 см.

- Следующий шаг предусматривает создание двух вспомогательных деталей: одна п-образной формы, вторая имеет форму трапеции с одинаковыми сторонами.

Подобные варианты исполнения встречаются крайне часто по причине универсальности, самодельные механизмы рассчитаны на высокую нагрузку.

Универсальные варианты исполнения фиксаторов с магнитами очень удобны в применении. Именно поэтому они получили широкое распространение, используются мастерами различного уровня.

Классическое устройство характеризуется следующими особенностями:

- Механизм представлен сочетанием двух пластин, которые имеют встроенные магниты. Они принимают основную нагрузку, рассчитаны на воздействие самого различного давления.

- Положение двух плоскостей может меняться для регулирования угла, который подбирается под форму соединяемых изделий.

- Конструкция также имеет еще две дополнительные плоскости, которые существенно повышают точность сопряжения двух поверхностей относительно друг друга.

За счет использования универсального механизма можно точно и быстро сварить между собой несколько изделий. Сила постоянного или электрического магнита может быть достаточно высокой, обеспечить требуемую надежность фиксации.

Нюансы: что необходимо учитывать при подготовке и сборке

Часто при сборке неопытные сварщики сталкиваются с проблемами:

- конструкция сильно деформируется. Главные причины связаны либо с неправильной сборкой, либо с нарушением технологии сварки – выбран слишком большой ток, нарушена последовательность обваривания элементов;

- плоскую деталь ведёт «винтом». Для предотвращения этого нужно обваривать деталь медленно. Например, сначала один угол рамки (один шов), затем – по диагонали – второй (один шов) и так по кругу, переворачивая конструкцию с одной стороны на другую. Также возможно зафиксировать изделие на ровной поверхности струбцинами и зажимами;

- после сборки прихватки ломаются. Причины: мало тока или допущены ошибки при сварке. Необходимо собрать конструкцию снова;

- не хватает напряжения в сети, электрод постоянно залипает – часто за городом проявляются перепады. Улучшить ситуацию можно, если на время отключить все потребители: чайники, микроволновые печи, холодильники, кондиционеры.

Иногда выясняется, что сваренная металлоконструкция не входит на своё место. Это случается тогда, когда сборщик не учёл зазоры, которые устанавливают для лучшего проваривания швов.

Для сборки крупных объёмных металлических конструкций рекомендуется использовать временные усилители – уголки, швеллеры, которые должны помочь удерживать размеры в заданных рамках.

Например, при монтаже вертикальных столбов на основную раму приваривают укосины, которые удерживают их на месте. После обваривания их срезают болгаркой.

Электронно-лучевая сварка

Методы сварки металла включают в себя быстро развивающиеся технологии. К ним относится и электронно-лучевая сварка. Ее суть заключается в том, что нагрев изделий и их дальнейший расплав происходит под воздействием потока высокоскоростных электронов, которые двигаются в вакууме под воздействием электрического поля.

Под воздействием сфокусированного потока электронов происходит расплавление кромок деталей и их соединение. Диапазон ее возможностей весьма обширен – тугоплавкие и химически активные металлы, прочные сплавы.

К особенностям такого вида сварки можно отнести то, что поскольку сварка происходит в вакууме, то поверхности деталей остаются чистыми, а также то, что шов получается быстро и минимальной толщины. Он сохраняет повышенное качество даже в том случае, если свариваются детали разных толщин, имеющих разный состав и температуру плавления. Сварочное оборудование имеет простое управление и не требует продолжительного обучения.

Сварочное оборудование — что это такое, виды, особенности

Сварка металлов применяется во многих отраслях промышленности, строительстве и даже в решении мелких бытовых вопросов. Чтобы сделать ровный шов, необходимо обладать навыками и оборудованием.

Сварочное оборудование – это все то, что необходимо сварщику для работы. Это и особые сварные устройства, и защитные элементы, и расходные материалы. Применяя все это, можно соединить большую часть металлов на молекулярном уровне. Конечное изделие получается прочным, и будет служить долго.

От типа сварного аппарата зависит технология сварки, которой должен владеть работник. Выбор способа сварки зависит от поставленной задачи.

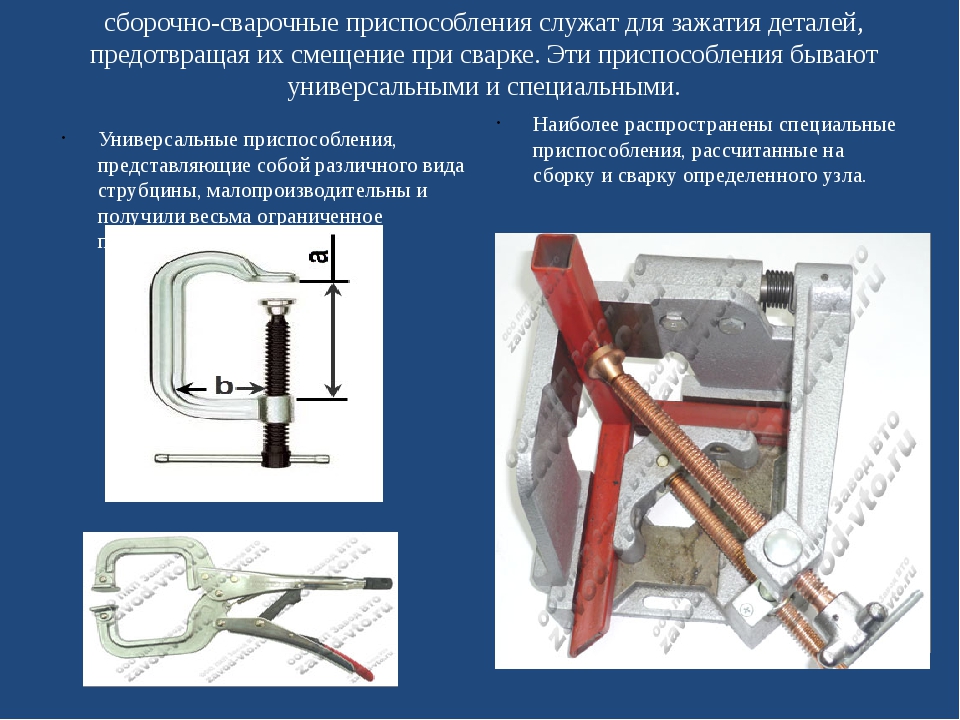

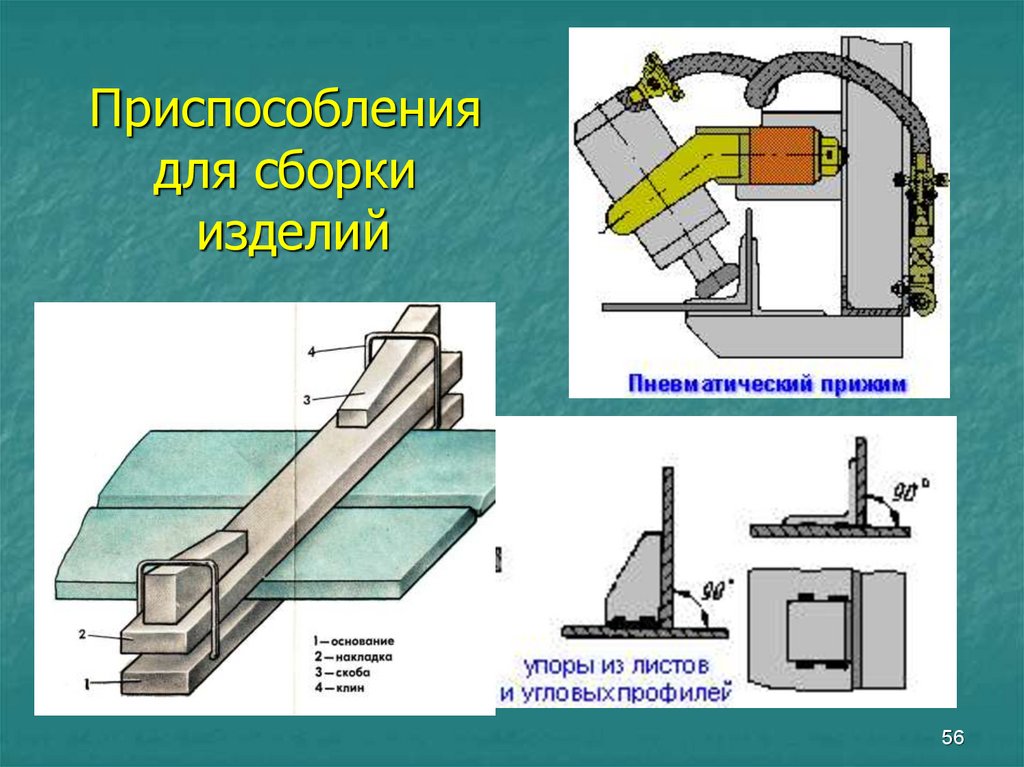

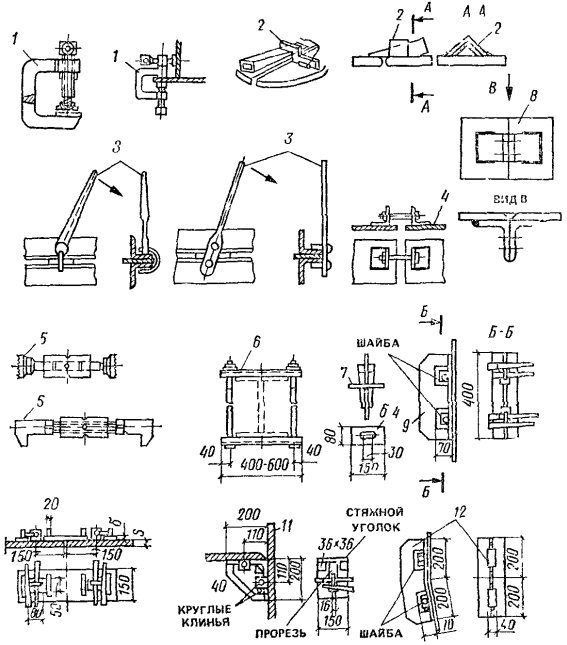

Прижимные и раздвижные приспособления

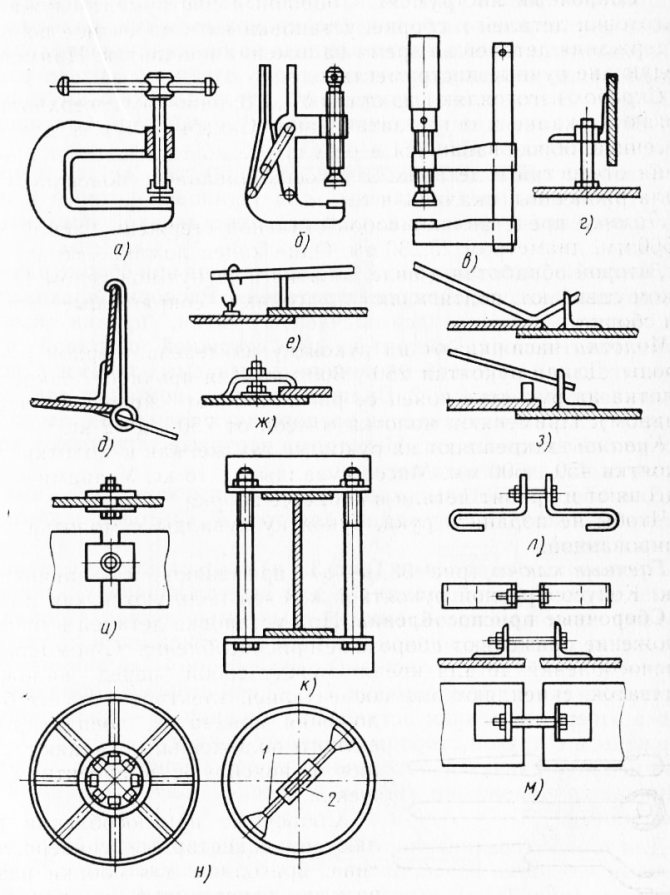

Среди приспособлений для сварки существует много мелких помощников, обеспечивающих фиксацию, сведение, или развод частей для сварки. Вот основные из них.

Струбцина

Это С-образная рама, на одном конце которой расположена «губа» для захвата изделия, а на другом двигающийся упор. Этой приспособой осуществляется прижим листов к основанию, с соблюдением общей плоскости изделия. Упор двигается на винте либо на кулачковом механизме по зубчатой рейке. Последний вариант более практичный, поскольку экономит время на раздвижку под разную толщину конструкции. Зев (величина С-образной рамы) может быть маленьким и большим, в зависимости от габаритов свариваемых материалов.

Угольник

Самый простой элемент, помогающий выставить 90 градусов между профильными трубами — это угольник. Если регулярно производятся манипуляции, требующие быстрой установки 90 градусов и фиксации положения, то можно смастерить простую конструкцию для сварки своими руками. Понадобятся две струбцины, неподвижные «губы» которых привариваются снизу к полоске металла. Сверху на полосу крепятся два небольших уголка. При помощи угольника выставляется нужный градус и их обваривают. Это упоры. Сводить уголки вплотную к друг другу не требуется, чтобы оставался доступ к угловому шву на будущих изделиях.

Распорки

Чтобы выдавить просевшие стороны конструкции применяются распирающие приспособления. Это могут быть кромки боковых листов, расходящиеся в плоскости, или впавшая сторона стыка большой емкости. Чтобы вывести края на одну плоскость, применяют цилиндр, внутри которого нарезана крупная резьба. В его края ввинчивают большие болты, а на их шляпках крепят упоры, подходящие по форме к внутренней части изделия (если бак имеет ровные стенки, то упоры плоские, если стенки бака круглые, то упоры закругленные). В цилиндре имеется несколько отверстий для установки рычага и вращения. При этом болты выкручиваются и общая длина приспособления увеличивается. Это выдавливает просевшую сторону наружу до требуемого уровня. Если длины распорки не хватает, под один из упоров подкладывают деревянную вставку.

Зажимы

Порой, работать приходится очень быстро, и времени на прижимание изделия струбцинами нет. Если при этом толщина свариваемых частей небольшая, можно использовать зажимы. Это небольшие клешни с пружиной, притягивающей обе половинки. «Губы» у таких приспособлений могут быть широкими или загнутыми, для конкретных изделий. Они имеют небольшой диапазон по регулировке ширины захвата, но в отличии от струбцин, ставятся за одну секунду.

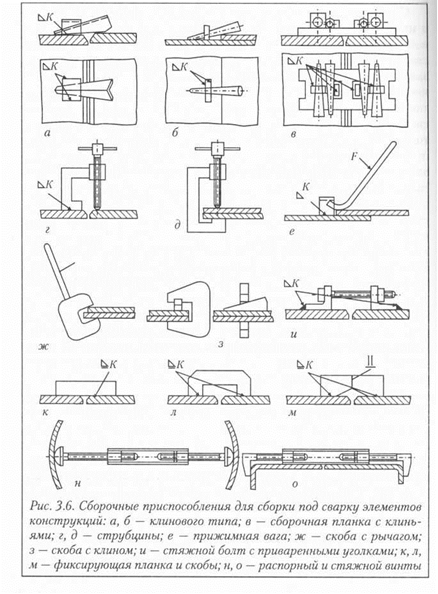

Стяжки

Когда требуется свести стороны вдоль линии стыка, чтобы варить без большого зазора, то используют стяжки. В случае плоских изделий, это могут быть два уголка с отверстиями, которые прихватывают напротив друг друга и сводят стороны длинным болтом, закручивая гайку. Свой стягивающий эффект приспособление будет реализовывать полностью, если у болта будет длинная резьба (под шляпку). Если у конструкции имеются бортики, за которые можно зацепиться, то вместо приварки уголков применяют крюки с отверстиями вверху.

Различные вспомогательные приспособления значительно облегчают и ускоряют сварочный процесс. Изготовив эти элементы самостоятельно, можно сэкономить некоторую сумму.

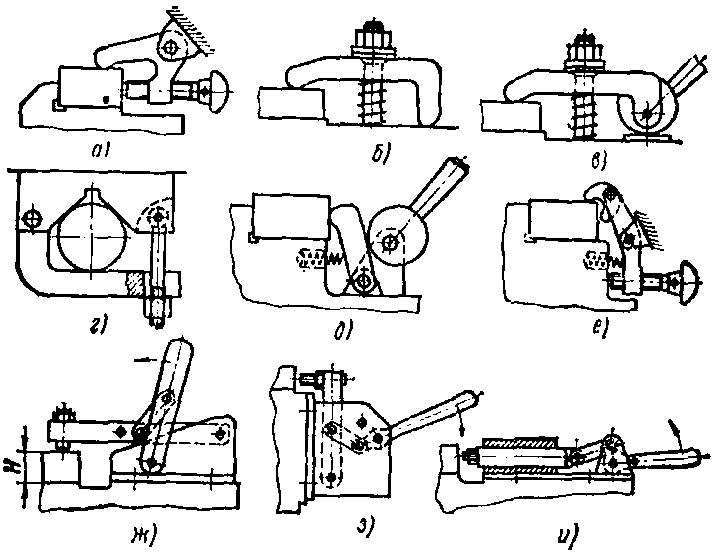

Приспособления для крепежа

Некоторые приспособления для сварки предназначены не для расположения свариваемых элементов, а их надежной фиксации на момент проведения работ. Прижимы и зажимы для сварки получили широкое распространение, так как после образования сварочного шва соединяемые элементы должны находится в неподвижном состоянии. Наибольшее распространение получили:

- Стяжки используются для сближения двух одинаковых элементов. Особенности подобной конструкции зависят от многих моментов, к примеру, предназначения.

- Зажимы характеризуются удобством в применении. Изменить размер зева можно при помощи зажимного винта и штифта. При желании подобный механизм можно изготовить в домашней мастерской.

- Прижимы также получили широкое распространение. Они бывают пружинного, рычажного и клинового типа. Простейший прижим создается из обычной винтовой пары, которые изменяют положение параллельно расположенных пластин. В продаже встречаются гидравлические прижимы, которые применяются крайне редко. Это связано с их высокой стоимостью и малой практичностью в использовании. Если нужно обеспечить давление около 500 кг/см2 и более они практически незаменимы. Более практичны в применении прижимы с магнитным прижимом, так как они просты и маневренны. Их конструктивные особенности позволяют быстро совместить кромки соединяемых деталей. Для оказания давления может применяться пневматика, представленная сжатым воздухом. За счет высокой упругости пневматика компенсирует деформацию свариваемых деталей.

- Распорки применяются для выравнивания кромок собираемых конструкций. Некоторые варианты исполнения распорок используются для решения проблем с дефектами.

- Струбцины считаются универсальным механизмом. Практически все мастера указывают на то, что без подобного инструмента практически не обойтись. В продаже встречаются варианты исполнения разной формы и размеров, за счет чего можно подобрать наиболее подходящий вариант исполнения под конкретные условия сварки. В последнее время наибольшей популярностью пользуется устройства, который позволяет быстро провести зажим заготовки.

Стяжки

Струбцина

Опытные мастера приобретают целый комплект различных крепежных элементов, но в большинстве случаев они изготавливаются на месте и подгоняются под определенные заготовки.

Удобная сварка под углом в 90 °

Сварочные магниты позволяют удерживать свариваемое изделие под углом 90 °.

Для того чтобы сварка труб не была слишком хлопотным занятием и обходилась без помощника, придумали сварочные магниты, которые удерживают трубы под углом в 90 °. Ранее приспособления для работ такого рода делались без использования магнитов.

Для этого потребуются такие материалы:

- квадрат металлический со стороной 20-25 см;

- кусок квадратной трубы;

- 3 маленьких болта и гайки к ним;

- болт толстый диаметром 4 см и гайка на 35;

- сверло, дрель;

- небольшой металлический цилиндр диаметром с шариковую ручку;

- держатель для цилиндра, фактически его ручка;

- сварочный аппарат.

На квадрат привариваются трубы длиной в 20 и 15 см, на сменные стороны, в самые углы, так, чтобы концы труб были по разные стороны квадрата.

Изготовить две вспомогательные детали. П-образную фигуру сварить из этих же труб, длиной примерно в 10 см. Вторую, используя эти же трубы, сварить в виде равнобокой трапеции с основаниями 11,5 см и 5,4 см.

Расчеты необходимо выполнить более точно, угол, образующийся при пересечении боковых частей должен составлять 90 °, поэтому длины оснований будут точно зависеть от ширины труб.

Схема установки сварочных магнитов.

На сторонах квадрата у угла, где не приварены трубы, сделать равнобедренный треугольный срез. Приварить к нему П-образную фигуру, предварительно просверлив по центру верхнего прямоугольника отверстие для маленького болта. В зазор между квадратом и фигурой должен помещаться болт шириной в 4 см с гайкой.

К болту приделать ручку, в качестве нее можно использовать гайку с отверстием, в которой свободно перемещается тонкий стержень.

В маленьком цилиндре длиной с меньшее основание трапеции выполнить резьбу для взятых маленьких болтов. Резьбу надо выполнить вдоль кончика большого болта, располагая его в центре.

В точке пересечения диагоналей трапеции выполнить отверстие в обеих подобных деталях. Между ними будет вставляться цилиндрическая деталь, в которой предварительно выполняли резьбу и просверлили в центре отверстие. Для дальнейшего сбора приспособления надо заготовить гайку на 35 для болта шириной в 4 см, для этого с одной ее стороны выполнить сквозную резьбу, не затрагивая противоположных граней.

Прижимы с постоянными магнитами:а – для сборки углового соединения, б – для сборки соединений с различным сочетанием детален; 1 – угловой магнит, 2 – зажим, 3, 5 – магнитные элементы, 4 – рычаг.

Вся дальнейшая сборка заключается в правильной последовательности присоединения деталей. На болт с уже прикрепленной ручкой надеть гайку с резьбой, прокрутив пока почти к основанию. К концу болта приложить цилиндрическую деталь, просверленным отверстием к внутренней резьбе, наживить маленьким болтом. Далее закрепляем трапециевидную фигуру при помощи болтов, один из которых утапливается в резьбе цилиндрической детали, второй закрепляет конфигурацию сверху, через резьбу той же цилиндрической фигуры. Болт с заготовленной деталью в своей вершине, протягивают под П-образной опорой, подгоняя под нее и гайку с резьбой. Закрепить болт при помощи болта, который проходит через центр П-образной фигуры и вкручивается в выполненную резьбу специальной гайки. Приспособление, собственно, готово к использованию. Вращая ручку болта, его можно послабить. Вставив под прямым углом трубы, фиксируя крепежное приспособление, можно производить сварку.

Устройства подобного рода удачным образом заменяют сварные магниты, которые могут быть слишком дорогими для просто бытового использования.

Полезное приспособление для сварки своими руками

Сегодня в нашем обзоре довольна интересная задумка, которая поможет большинству наших подписчиков в гараже

. В процессе написании этого обзора, желание сделать такую вещь у меня увеличивалось и увеличивалось. По итогам написания обзора, дал себе слово, обязательно сделать это.

Наш ждет обзор на полезный инструмент-помощник для сварки, а как он работает, я покажу и расскажу Вам в самом конце.

Магнитный уголок для сварки всего за 435 рублей — смотреть

Думаю, большинство из нас, кто сталкивался когда-либо со сваркой, знает, что довольно проблематично сварить между собой две металлические труба.

Трубы круглые, и их весьма проблематично зафиксировать, для этого необходимо какое-то дополнительное приспособление.

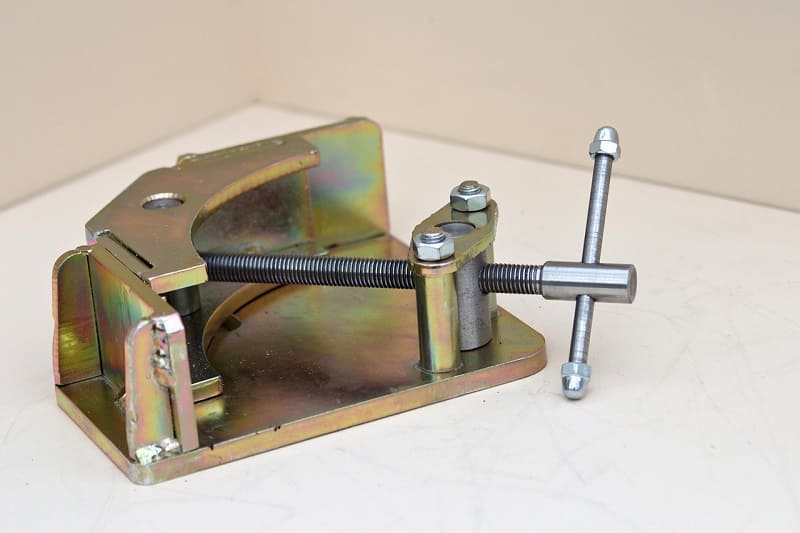

Приспособление для сварки от автора MrSyny, которое мы сегодня обозреваем, как раз решает, на мой взгляд, эту проблему на отлично.

Используя эту самоделку мы без проблем можем соединить две трубы, так чтобы они не двигались, и начать сварочные работы.

Думаю, вы согласитесь со мной, что идея правильная, и не будете против, если автору поставим 5 баллов.

Конструкция приспособления для сварки труб

Для создание этого инструмента своими руками

, автор использует профильную трубу с квадратным резом и металлический уголок.

Конструкция на первый взгляд выглядит довольно крепко, однако я не совсем согласен с выбранными размерами труб. Чтобы изобретение было более универсальным, на месте автора, я бы использовал сечения в 2-3 раза больше, чем сейчас.

Остальные конструктивные решения у автора верные, и с ними я соглашусь. Это конструкция позволит осуществить заявленный функционал.

Внешний вид приспособления для сварки

Кто нас давно читает, вероятно удивился, как и я. Несмотря, на то что автор MrSyny, как правило, не придает какой-либо дизайн к своим изобретениям. Это приспособление для сварки стало исключение. Это мы обязательно оценим в этом разделе максимальным количеством баллов.

Процесс изготовления своими руками

Провести создание требуемой конструкции можно при использовании подручных инструментов. Среди особенностей проводимой работы отметим следующие моменты:

- Из приобретенных листов вырезаются прямоугольники шириной 4 см различной длины. После этого подготавливается две прямоугольные пластины. Первые элементы используются для создания основной части корпуса, другие для фиксации подвижной части. Металл предварительно очищается от ржавчины и других загрязняющих веществ.

- К основной струбцине приваривается специальный вспомогательный элемент, изготавливаемые из металлических пластин и уголков.

- Еще один лист из стали приваривается к меньшей стороне. Шайбы подобранного диаметра сваривают в одну болванку.

- Гайки нужно укладывать на ребро. За счет этого подвижный стержень располагается параллельно струбцине.

Изготовление самодельной струбцины

Сварочный шов должен идти снаружи. Подобная конструкция позволяет зафиксировать соединяемые элементы и обеспечить их неподвижность при проведении сварки.

Самодельные приспособления для сварки практически ни в чем не уступает покупным вариантам исполнения. Перед тем как приступить к выполнению работы по сборке прижимного или фиксирующего механизма нужно учесть то, каким образом оно будет использоваться и какими свойствами должно обладать.

Оборудование для рабочей зоны

Зависит от характера выполняемых сварочных работ и размеров заготовок. Например, при сварке крупногабаритных конструкций используют коленные подъемники с люлькой для оператора и оборудования. Установки могут перемещаться по направляющим или по поверхности грунта, для управления в корзине находится пульт.

В бытовых условиях необходим металлический стол, оснащенный экранами для защиты от раскаленных капель металла и шлака. Предусматривают стул для сварщика и комплект приспособлений для фиксации деталей. Не допускается ведение работ на огнеопасном напольном покрытии. Стены помещения окрашивают материалами светло-серого цвета (для поглощения ультрафиолетового спектра). Над столом предусматривают лампы (уровень освещения от 80 Лк) и вытяжку с электрическим вентилятором (производительность 40 м³/час).

Рекомендуем к прочтению Особенности настройки сварочной маски Хамелеон

Какие бывают приспособления?

Классификация видов сварки.

Сварочные приспособления могут быть следующие:

- Струбцина. Она является инструментом, который пригодится для любой работы с металлом. У нее могут быть разнообразные формы и размеры.

- Зажимы для сварки. Они удобнее в работе, чем струбцины. Элемент фиксируется благодаря сжатию ручек зажима.

- Магнитные угольники. У них бывают разные формы, разные крепежные детали, есть возможность менять угол. С их помощью можно без больших усилий соединять под необходимым углом листы, рамы.

- Сварочные стенды. Это приспособление, у которого 1 неподвижная основная поверхность с крепежами. Они нужны для сварки продольных швов плавлением на ровных изделиях.

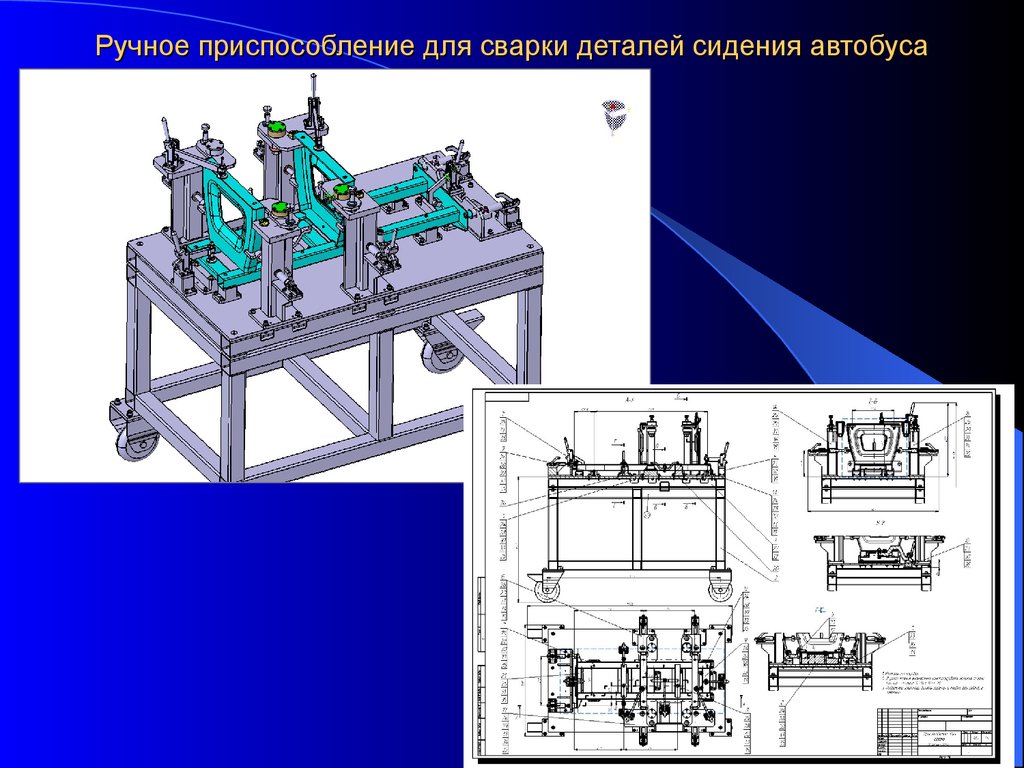

- Кантователи. Они представляют собой статичные приспособления, которые дают возможность фиксировать свариваемый элемент и поворачивать его в требуемое положение, чтобы выполнять сварку. Они зачастую применяются для сварки больших элементов, у которых разные формы и швы на разных сторонах.

- Манипуляторы. Это приспособления, которые необходимы для вращения элемента около оси и его наклона под требуемым углом. Применяют их для всех видов сварок, а еще для контактной. На них крепят элементы разнообразных форм.

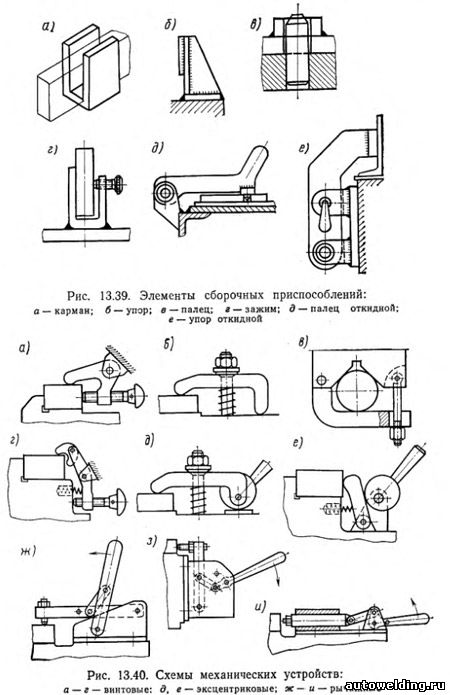

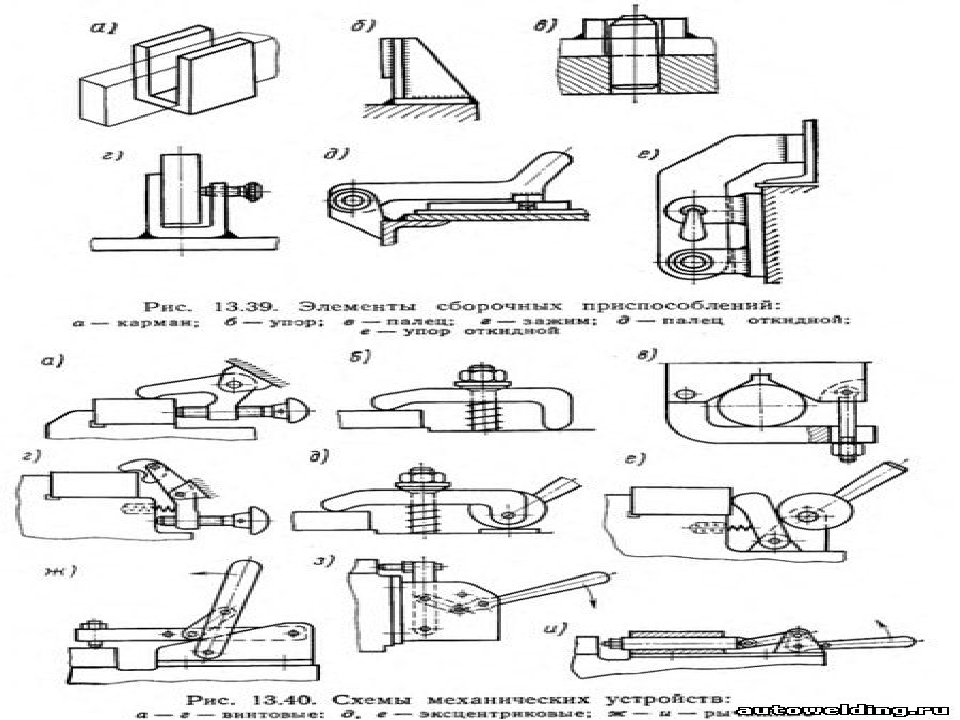

- Упоры. С их помощью делается крепление деталей на основных поверхностях. Упоры бывают постоянными, съемными и откидными. Постоянные бывают в форме пластин, которые приваривают к основанию. Откидные и съемные применяют тогда, когда они в готовом изделии недопустимы.

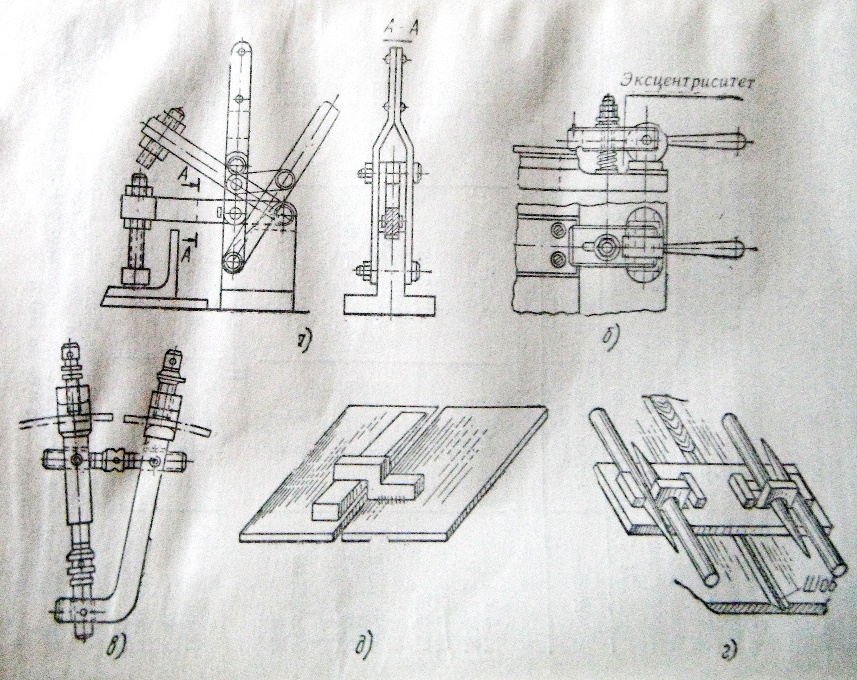

- Прижимы. Эти приспособления могут быть клиновыми, винтовыми, пружинными, эксцентриковыми, рычажными. Винтовые прижимы – самые известные. Такой прижим представляет собой болт с гайкой, который продет в 2 пластины. Благодаря им можно зажимать элементы. Зажимный похож на лист, у которого клиновидный паз. Эксцентриковые прижимы нужны для зажима элемента кулачком, который монтирован на рычаге.

- Стяжки. Они используются при сварке больших элементов. Стяжки сближают кромки элементов до требуемого расстояния.

- Распорки. Благодаря распоркам можно выравнивать элементы, придавать им нужную форму, корректировать дефекты.