Как сделать плазморез из инвертора — инструкция

При желании подобное оборудование в состояние изготовить своими руками любой владелец. Однако, чтобы самодельный плазморез смог эффективно выполнять свою работу, необходимо соблюсти все правила. В подобном деле инвертор будет практически незаменим, так как при помощи этого устройства будет обеспечена надежная подача тока. За счет него в работе плазмореза не будет возникать перебоев, а также удастся уменьшить расход электроэнергии. Однако при этом у него имеются и недостатки: он рассчитан на резку материала меньшей толщины, нежели при использовании трансформатора.

Выбор элементов

Если вы решили самостоятельно изготовить плазморез, то вам следует подготовить необходимые материалы и оборудование:

Инвертор или трансформатор, обладающий требуемой мощности. Чтобы не ошибиться во время покупки этого устройства, необходимо в магазине рассказать продавцу о том, для резки материала какой толщины вы планируете применять его. На основании этого и будет сделан выбор подходящего механизма. Учитывая, что резка будет выполняться вручную, желательно приобрести именно инвертор, что связано не только с его легковесностью, но и способностью уменьшить расходы электроэнергии.

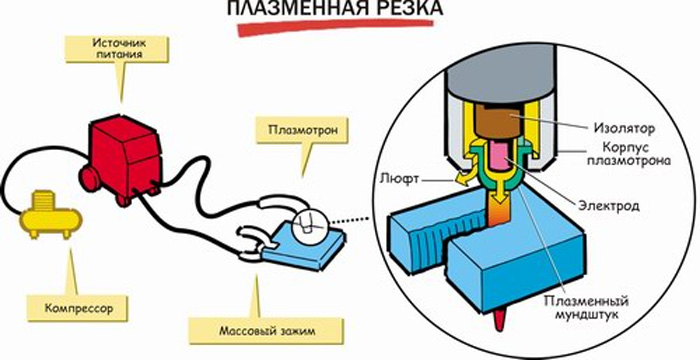

Плазменный резак или плазмотрон точка. При его выборе необходимо опираться на те же критерии, что и в случае с инвертором. Важным моментом здесь является то, что оборудование прямого воздействия рассчитано на работу с токопроводящими материалами, а плазморез косвенного воздействия больше подойдет для работы с изделиями, не способными проводить электричество.

Компрессор для прогонки воздуха

Здесь следует уделить внимание его мощности, по которой он должен соотноситься с прочими подбираемыми компонентами. Кабель-шланговый пакет

Его задача будет заключаться в соединении всех вышеописанных элементов

Кабель-шланговый пакет. Его задача будет заключаться в соединении всех вышеописанных элементов.

Сборка

Еще до начала сборки самодельного плазмореза не помешает выяснить, совместимы ли компоненты, приобретенные вами между собой. Если вам ранее не приходилось изготавливать своими руками аппарат плазменной резки, то желательно обратиться за помощью к более опытным мастерам. Проведя анализ мощности каждого необходимого элемента, они дадут вам свою рекомендацию. Обязательно стоит позаботиться о наличии защитного комплекта одежды. Его вам придется использовать, когда настанет время проверить работоспособность самодельного плазмореза. Если говорить о процедуре сборки оборудования для плазменной резки, то она включает в себя следующие этапы:

На первом этапе необходимо подготовить все необходимые элементы для сборки и защитную одежду.

Далее, следует решить вопрос с источником бесперебойного питания.

Затем необходимо взять инвертор или же трансформатор, а также кабель подходящей толщины и электроды

Особое внимание уделите последнему элементу, который должен быть выполнен из бериллия, циркония, тория или гафния. Подобные материалы считаются наилучшим выбором для воздушно-плазменной резки. Гафний также может рассматриваться в качестве альтернативы, поскольку в этом случае сварщику или мастеру, который будет выполнять работу по разделению листов, будет обеспечена более высокая безопасность

Перечисленные элементы необходимо по порядку соединить между собой, в результате должна получиться электрическая дуга

Гафний также может рассматриваться в качестве альтернативы, поскольку в этом случае сварщику или мастеру, который будет выполнять работу по разделению листов, будет обеспечена более высокая безопасность. Перечисленные элементы необходимо по порядку соединить между собой, в результате должна получиться электрическая дуга.

Далее, к компрессору подключают шланг. Именно через него будет поступать воздух в аппарат плазменной резки. Второй край необходимо подсоединить к плазмотрону.

Возьмите небольшой кусок алюминия и проверьте в работе аппарат, который вы изготовили

Особое внимание уделите безопасности соединений

Вне зависимости от того, планируете ли вы изготавливать плазморез своими руками или же приобрести его в магазине, вначале следует изучить все модели, познакомиться с принципами их работы и вариантами исполнения. Важным моментом является и тип материала, который планируется в дальнейшем резать с помощью этого оборудования. Упростить себе задачу по выбору вы сможете, если вначале посмотрите видео, в котором показывается принцип действия аппарата ручной плазменной резки и технология работы с ним.

Основные технические параметры плазменной резки, преимущества

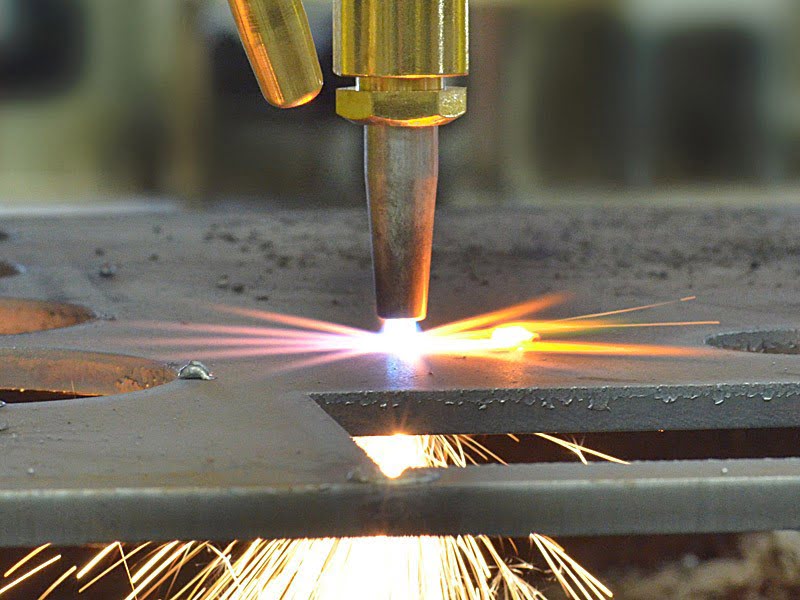

Плазменная резка проводится с помощью плазмотрона. Все характеристики процессам зависят от параметров струи газа или жидкости

Основные технические параметры, на которые стоит обратить внимание:

- Скорость. При разрезании металлического листа плазменной струей, она направляется под высоким давлением на лист металла. Принцип всего процесса в разогреве металла до параметров, когда он начнет плавится, а затем выдувание остатков. Скорость для этого оптимально от 1.5 до 4 км в секунду.

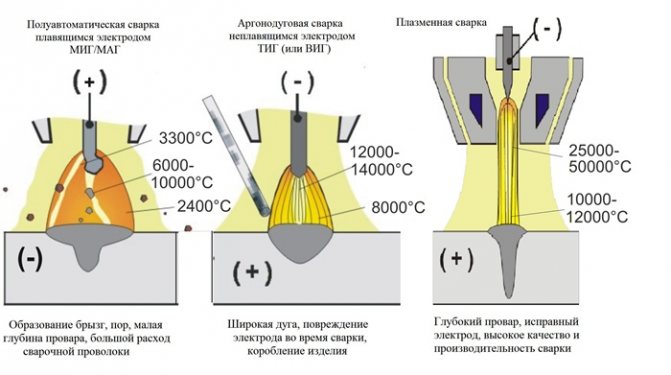

- Температурные показатели. Чтобы образовалась плазма следует нагревать воздух до 5-30 тысяч градусов. Такая температура получается за счет образования электрической дуги. После достижения необходимых параметров по температуре воздушный поток ионизируется и в итоге меняет свои свойства, приобретая электропроводность.

- Должна быть электроцепь. В работе имеются плазмотроны с косвенным и прямым воздействием. Когда применяется аппарат прямого воздействия обязательно, чтобы металл пропускал электричество и был включен в общую сеть, а для аппаратов косвенного воздействия такой параметр не обязателен.

Плазменная резка пользуется популярностью, поскольку имеет целый ряд очевидных преимуществ:

- имеет гораздо выше производительность по сравнению с простой лазерной резкой;

- универсальность – плазменная резка подходит для самых разных видов металла;

- точность и высокое качество реза – кромки «чистые» без перекаливания и с минимальной шириной реза;

- безопасность, поскольку нет взрывоопасных баллонов;

- низкий уровень загрязнения окружающей среды.

Эксплуатационные преимущества аппарата

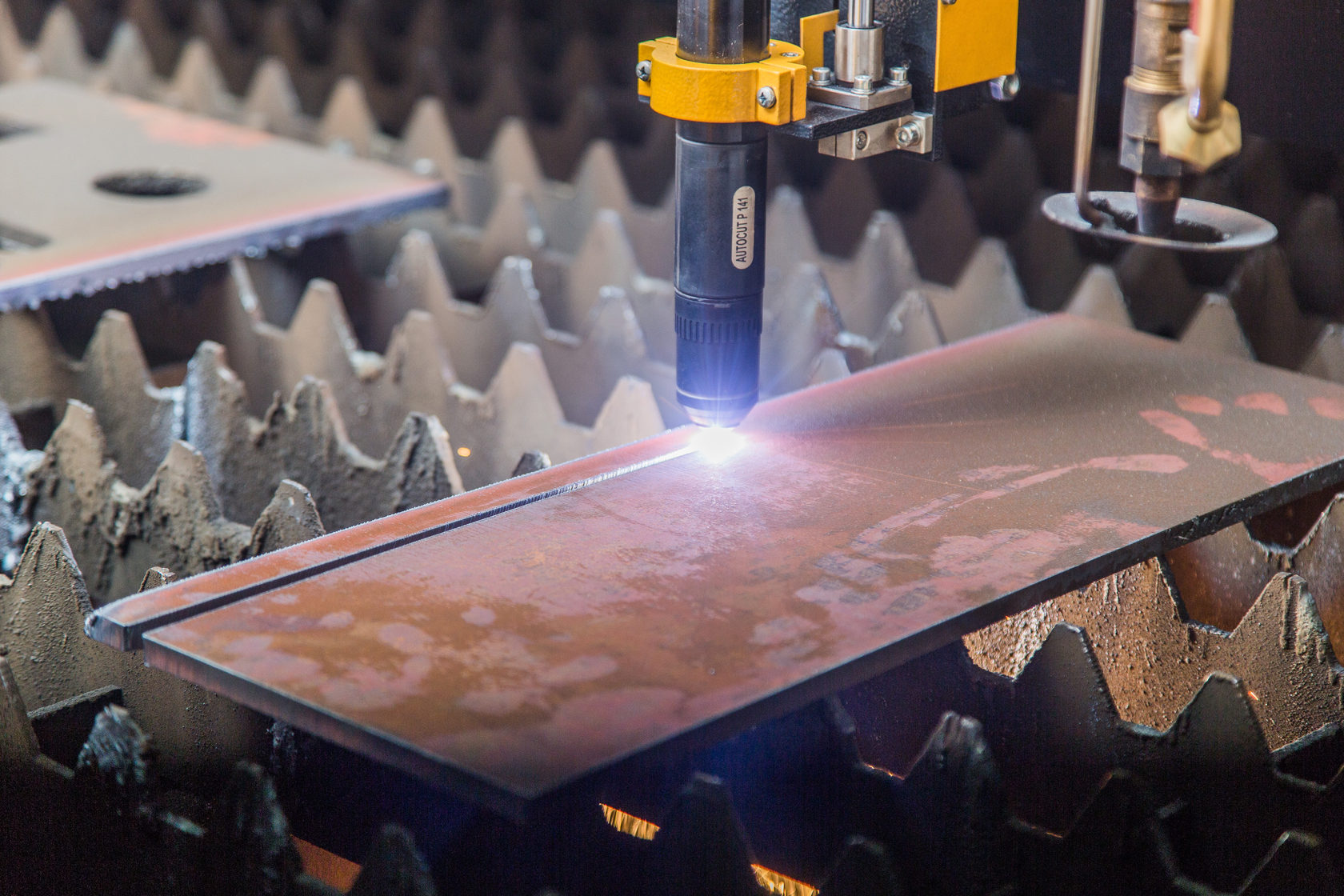

Станок плазменной резки металла с ЧПУ владеет некоторыми преимуществами:

- рабочие операции по раскрою металлических листов сложной конфигурации выполняются с уникальной точностью;

- плазморез отличается низким потреблением электроэнергии, не нуждается в дополнительных устройствах и финансовых затратах. Производственные издержки снижаются, а рентабельность возрастает;

- аппарат имеет высокую производительность плазменной резки ЧПУ. Ни одно устройство, занимающееся раскроем металлов (кроме лазера) неспособно достичь аналогичной скорости, какая есть у плазмореза. Этим обусловлено его промышленное применение для выпуска массовой продукции;

- аппарат удобен в эксплуатации и прост в обслуживании;

- устройство способно разрезать плазмой листы всех металлов, низколегированных и углеродистых сталей, чугуна толщиной от 0,5 до 150 мм, обеспечивая чистоту среза. Дополнительная обработка торцов раскроенных заготовок не нужна;

- плазморезы, работающие без выделения газа и открытого огня, – безопасны;

- есть функция автоматического определения толщины листа металла.

Недостатков у данного оборудования практически нет. Но их не используют для раскроя листов высоколегированной стали с толщиной, превышающей 10 см, а также титана.

При грамотном регулярном обслуживании, можно гарантировать плазморезу большой срок службы. О специфике, периодичности его выполнения можно узнать из видео материалов.

Строение и принципы работы

Плазменный станок с ЧПУ представлен различными моделями, которые отличаются по типу устройства, схемой управления и методом подачи материала. Но у них обязательно наличие таких составляющих:

- плазмотрон с системой подачи газового вещества;

- поворотная поверхность рабочего стола для облегчения установки металлолистов;

- механизм передвижения резака и система магнитных креплений;

- датчик контроля для управления высотой горелки над поверхностью заготовки;

- профильная рельса и по обе стороны от нее две зубчатые рейки;

- системы ЧПУ.

Плазморез отличается простым принципом работы. Поступивший на резак поток воздуха с определенным давлением, соприкоснувшись с электродом, приобретает температуру, максимум, до 30 000˚ С. У ионизированного воздуха возрастает электропроводность.

Как итог, металл расплавляется от контакта с направленным потоком раскалившегося воздуха или газовой смеси (это и есть плазма), и отрезанная часть отбрасывается, благодаря давлению. Так проходят процессы плазменной резки металла с ЧПУ. Обработав программу, заданную оператором агрегата, аппарат, используя плазму, режет листы металла самостоятельно, а участие людей в процессе – минимальное.

Это интересно: Промышленные пылесосы — классы, функции, характеристика

Как выбрать плазмотрон?

Чтобы производить резку металла плазморезкой своими руками, важно купить оборудование. Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора. Они будут оказывать большое влияние на функции плазмотрона

Цена также будет отличаться

Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться

Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора. Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться.

Резка с помощью плазмы может производиться двумя видами плазморезки:

- Инвенторная — имеет компактные размеры, для ее работы необходимо малое количество энергии, аппарат легкий с привлекательным дизайном. В то же время у него непродолжительное включение, перепады напряжения негативно скажутся на аппарате;

- Трансформаторная — высокая длительность включения, если напряжение будет скакать, плазморезка не выходит из строя. Размер, вес агрегата достаточно большие, энергии такая плазморезка также потребляет много.

ВАЖНО ЗНАТЬ: Газовая (кислородная) резка металла

При выборе плазмотрона для резки своими руками, рекомендуется обратить внимание на параметры. Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу. Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу

Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу.

Мощность

В зависимости от того, каковы характеристики изделия, которое необходимо разрезать, выбирается мощность. Будет отличаться и размер сопла, тип газа.

Так, при мощности 60-90А плазморезка сможет справиться с металлом толщиной 30 мм.

Если необходимо разрезать большую толщину, то рекомендуется купить плазморезку с мощностью 90-170А.

Выбирая агрегат, учтите силу тока, напряжение, которое он сможет выдержать.

Время, скорость разрезания материала

Этот показатель меряют в см, которые аппарат сможет разрезать за 1 минуту. Одни плазморезки смогут разрезать металл за 1 минуту, а другие за 5.

При этом толщина материала будет одинаковая.

Если важно сократить время на резку, то стоит учесть скорость разрезания. Аппараты отличаются временем работы — длительность разрезания металла, не перегреваясь. Если указано, что длительность работы составляет 70 процентов, то это значит, что плазморезка будет работать 7 минут, после чего 3 минуты она должна остывать

Если указано, что длительность работы составляет 70 процентов, то это значит, что плазморезка будет работать 7 минут, после чего 3 минуты она должна остывать.

Если необходимо сделать длинные разрезы, то рекомендуется выбирать агрегаты с высокой продолжительностью работы.

Горелка плазморезки

Стоит оценить материал, который придется разрезать. Горелка плазморезки должна обладать мощностью, чтобы качественно его разрезать.

При этом стоит учесть, что условия работы могут быть сложными, резка — интенсивной.

На рукоятки таких плазморезок можно закрепить дополнительные элементы, поддерживающие наконечник сопла на определенном расстоянии. Это во много раз облегчает работу.

Если плазморезкой будет проводиться разрезание тонкого металла, то можно выбрать агрегат, в горелку которого поступает воздух.

Если планируется плазменная резка толстого металла, нужно предпочесть плазмотрон, в горелку которого будет подаваться азот.

Внешние характеристики

При плазморезке своими руками чаще всего выбирают переносные плазморезки, которые отличаются компактными размерами.

Ими не сложно управлять, не имея достаточного опыта, доступна фигурная резка.

Видео:

Стационарные агрегаты имеют большой вес, предназначены для разрезания более толстых материалов, их цена соответственно будет больше.

Приборы для плазменной резки

На прилавках специализированных магазинов вы встретите приборы двух типов: для бесконтактной и контактной резки.

Бесконтактная резка используется для обработки пластика и натурального камня. В таких устройствах плазма образуется между соплом и электродом.

Бесконтактная резка используется для обработки пластика и натурального камня

Бесконтактная резка используется для обработки пластика и натурального камня

Контактная обработка подразумевает непосредственное соприкосновение электродуги с металлом. Именно такие устройства обычно приобретают для бытовых нужд.

Автоматические устройства

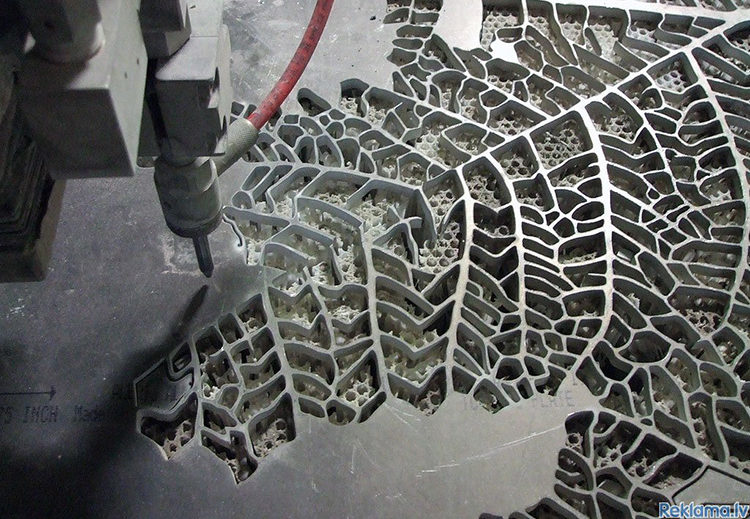

Такие приборы можно встретить на промышленных предприятиях. Они управляются с помощью компьютеризированных систем и позволяют точно кроить серийные листовые детали толщиной до 7 см. Обычно это очень мощные агрегаты, которые питаются от сети в 380 В.

Стоимость подобных агрегатов – от миллиона рублей и выше

Стоимость подобных агрегатов – от миллиона рублей и выше

Ручные резаки

Устройства с ручным управлением мобильны и довольно компактны. Они состоят из самого плазмотрона, шланга, трансформаторного блока и выпрямительной подстанции.

Работа с такими аппаратами может происходить в двух направлениях:

- косвенной, бесконтактной резки струёй плазмы. Этот принцип используется для неметаллических поверхностей;

- прямой контактной резки для металлических деталей.

Такие устройства используются не только в быту, но и на предприятиях, осуществляющих металлообработку

Такие устройства используются не только в быту, но и на предприятиях, осуществляющих металлообработку

Вес таких приборов редко превышает 25 кг, работают они от сети с обычным напряжением в 220 В. Подобные устройства универсальны и стоят от 15 тысяч рублей.

Источники питания плазматрона

Не все приборы для ручной резки работают от переменного тока. Некоторые резцы могут иметь преобразователи и усилители. Но КПД у них ниже, чем у инструментов, получающих питание постоянным током. Получается, что только такие приборы являются универсальными для резки любых изделий.

Для цветных металлов, температура плавления которых ниже стали, достаточно использования резака с инвертором. Это самый оптимальный выход, позволяющий работать в мобильном режиме

Для цветных металлов, температура плавления которых ниже стали, достаточно использования резака с инвертором. Это самый оптимальный выход, позволяющий работать в мобильном режиме

Трансформаторы весят гораздо больше, но и мощность выдают соответствующую. Они не дают сбои при перепадах напряжения. Плюс трансформаторы можно использовать постоянно, не делая перерывы на остывание. Но и счётчик электроэнергии при этом мотает киловатты с космической скоростью.

Плюсы и минусы плазменной резки

Если говорить о разных технологиях резки металлов, то больше всего на плазменную резку похожа лазерная. Поэтому обсудим достоинства интересующего нас подхода, сравнивая эти два метода:

- Плазма позволяет резать любые металлы, даже цветные, тугоплавкие и все остальные, обработка которых обычно вызывает наибольшие сложности.

- Скорость работы гораздо выше, чем при использовании газового резака.

- Возможность делать резы любой формы, в том числе в виде геометрических фигур, а также производить фигурную резку, вне зависимости от ее сложности. То есть такая технология позволяет воплощать самые смелые творческие задумки при работе с металлом и другими материалами, отличающиеся непростой обработкой.

- Плазменный резак справляется с листами любой толщины, позволяя сохранить скорость и качество раскроя.

- Данный метод универсален, поскольку дает возможность работать как с металлами, так и с другими материалами.

- Резка плазмой быстрее и эффективнее, чем все известные механические способы.

- Возможна работа перпендикулярно к поверхности заготовки, а также под углом, за счет чего удается освоить широкие листы металла.

- Это экологически безопасный способ, при котором происходит минимальный выброс вредных веществ в воздух.

- Не требуется нагрева металла перед резкой, благодаря чему снижаются временные затраты.

- Повышенный уровень безопасности достигается за счет отказа от взрывоопасных газовых баллонов.

Пока не существует методов обработки металлов, не имеющих минусов. Стоит отдельно остановиться на недостатках плазменной резки:

- Высокая стоимость аппаратов для резки, даже когда речь идет о наиболее простых ручных устройствах.

- Предельная толщина обрабатываемого таким образом металла составляет лишь 100 мм.

- Высокий уровень шума, вызванный тем, что подача воздуха или газа производится на большой скорости.

- Непростое дорогое оборудование требует постоянного грамотного технического обслуживания.

Отметим, что при резке нагревается только небольшой участок поверхности заготовки. После чего ему требуется меньше времени на остывание, чем когда работают лазерные или механические устройства для резки.

Замолвим слово и о труборезах

Очень популярны и труборезные станки, которые можно отнести к группе портальных. Например, для резки труб применяют Автом-3 с плазменным резаком. Его скорость в несколько раз превышает аналогичный показатель газового резака. Наиболее востребованы станки плазменной резки, рассчитанные на раскрой стальных труб, с толщиной стенок 38-40 мм. Они способны резать трубу достаточно быстро, и ее отрезки будут с ровными краями.

Если нужно разрезать трубы диаметром от 100 до 315 мм из нержавейки или малоуглеродных сортов стали (при толщине до 2 мм), которые будут применяться в монтаже систем промвентиляции, наиболее эффективен труборез ТВ-30. Он способен работать в режиме ручного управления или автоматического, имея систему ЧПУ. Плазменным оборудованием этого типа можно пользоваться от сети с напряжением 380 В, с давлением подаваемого сжатого воздуха выше 0.6 МПа.

Достижения высокой точности послужит труборез с ЧПУ Vanad Miron. Технологические операции по резке труб выполняются автоматически, обязательно наличие температуры +5 – + 40˚С и вытяжной вентиляции.

Труборезный станок способен выполнять некоторые подготовительные действия при подготовке поверхности: зачищать сварочные швы, снимать фаску и разделывать кромки. У него есть возможность резать, помимо круглых, трубы квадратного или прямоугольного сечения.

Труборезную установку переносного типа использую при выполнении работы в труднодоступном месте в случае малосерийных заказов. Например, у плазменных станков Титан ПИПР 15-5 есть однофазный инвертор, выполняющий воздушно-плазменную резку, здесь применяется контактный способ дугового зажигания.

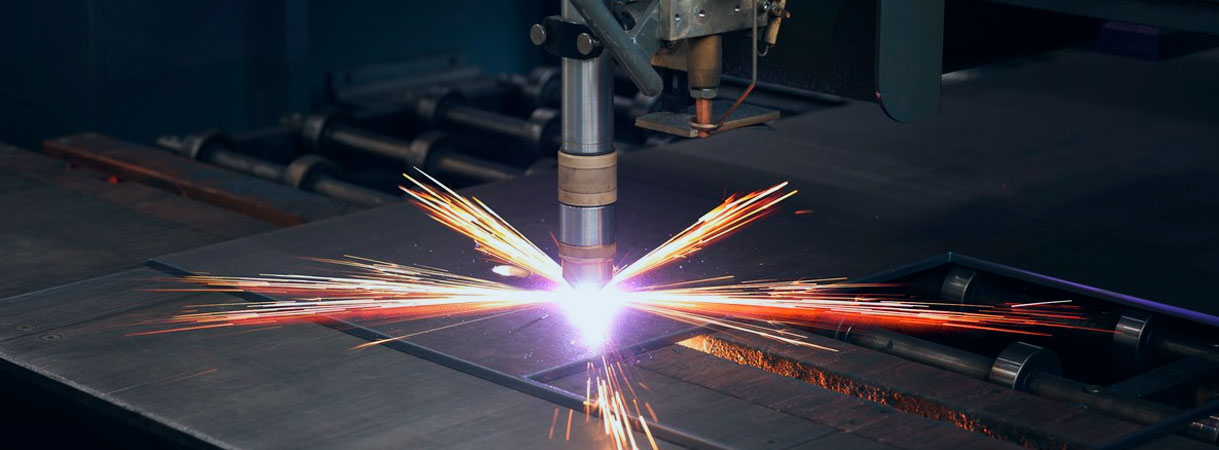

Плазморезка с применением электрического разряда

Из известных типов электрического разряда высоких энергий – искрового, импульсного и дугового – преимущественное применение получил последний. Дело в том, что, в отличие от импульса и искры, электрическая дуга горит непрерывно, обеспечивая тем самым высокую производительность процесса резки.

Плазморезка металла электрической дугой происходит так. Инструментальная головка, разрезаемая заготовка и стол станка, на котором она расположена, включаются в общую электрическую цепь. Вначале включается прокачка рабочей среды. Ею обычно бывает не газ, а диэлектрическая жидкость (повышенная плотность жидкой среды, по сравнению с газообразной, обеспечивает более надёжное сжатие столба дуги в рабочем промежутке). Использование воды возможно, но не желательно, поскольку при этом рабочие элементы станка (направляющие, стол, рама и пр.) могут подвергаться коррозии.

Для начала разделения инструментальную головку с рабочим электродом при помощи специального механизма перемещают по направлению к разрезаемой заготовке. В момент пробивания межэлектродного промежутка возбуждается дуговой разряд, который сжимается в поперечном направлении потоком рабочей среды. В результате дуга стабилизируется по своим размерам, и производит локальное размерное плавление металла обрабатываемой заготовки. При своём обратном движении поток уносит частицы расплавленного металла, которые образуются в межэлектродном зазоре.

Поскольку электрическая дуга является саморегулируемой системой, то по мере увеличения межэлектродного промежутка она сама инициирует процесс горения на новом участке, в связи с чем принудительное перемещение инструментальной головки отсутствует.

В качестве материала рабочих электродов могут быть использованы электротехнический графит или медь – материалы, обладающие повышенной эрозионной стойкостью.

Преимущества плазменной резки дуговым разрядом:

- Высокая скорость резки (до 1м/с – при прямой полярности, и до 0,5 м/с – при обратной полярности).

- Отсутствие следов оплавления при резке (обеспечивается снижением тока дугового разряда при завершении процесса разделения).

- Возможность резки любых токопроводящих материалов.

- Простота источников питания – используются обычные сварочные генераторы.

Как и в случае плазменно-газовой резки, процесс контролируется компьютерной системой управления.

Плазморезка металла из цельного листа позволяет оптимизировать раскрой металла, и увеличить коэффициент его использования. Общими ограничениями процесса являются высокий уровень шума и повышенные требования к пожарной и электробезопасности рабочих установок, для чего под них необходимо выделять обособленные участки.

Геодезическая рулетка. Специалист больших замеров

Бензодрель. Там, где нет электричества!

Выбор аппарата для плазменной резки

Покупка любого технического оборудования – дело, для которого не нужно жалеть времени и усилий: слишком высок риск неудачного решения и потери денег. А деньги здесь немалые, вы не найдете плазменного резака дешевле 500 USD в принципе.

Сначала разбираемся с параметрами и техническими характеристиками прибора.

Выбор нужно делать только под свои планы и нужды. Задача – найти не самый лучший резак, а самый подходящий для вас по принципу «здесь и сейчас».

Две большие группы плазморезов – это инверторные и трансформаторные. Названия говорят сами за себя.

Открытая и закрытая плазменная струя.

Если вам нужен компактный резак для работы с металлами небольшой толщины, вы можете остановить свой выбор на резаке инверторного типа. Они забирают немного энергии, легкие и с небольшими габаритами.

Вместе с тем работают они с перерывами и легко выходят из строя при перепадах сетевого напряжения. Цена на такие приборы вполне умеренная, из всех плазморезов это самые недорогие.

Другое дело – трансформаторные резаки. Здесь и с габаритами, и с весом «все в порядке»: серьезные аппараты по всем параметрам.

Энергии потребляют много, зато работать они могут практически без перерыва в течение целого дня. И толщина металла может быть побольше, чем при резке инверторной моделью. Стоимость таких устройств высокая – от 3000 до 20000 USD.

Выбор плазменного резака по мощности

Рассуждения начинаем со свойств и технических характеристик деталей, которые вы планируете обрабатывать и резать. Именно это этого рассчитывается мощность режущего прибора, потому что в нем будут различаться и сопло по своему диаметру, и тип используемого газа.

Применение плазменной резки – область чрезвычайно широкая, поэтому говорить нужно только о ваших конкретных нуждах.

К примеру, если толщина металлических заготовок около 30-ти мм, вам будет вполне достаточно резака с мощностью 90А. Он легко справится с вашим материалом.

А вот если ваш металл потолще, ищите подходящую модель в диапазоне мощности от 90 до 170А.

Выбор резака по времени и скорости разрезания материала

Скорость плазменной резки металла измеряют в сантиметрах за одну минуту. Эта скорость у разных аппаратов тоже разная и зависит от их общей мощности и природы разрезаемого металла.

Например, при всех прочих равных медленнее всего режется сталь, чуть быстрее – медь и ее сплавы. И еще быстрее – алюминий со своими алюминиевыми сплавами.

Устройство плазменного резака.

Если для вас важна скорость, не забывайте о таком показателе, как длительность работы без перегрева, то есть без перерыва. Если в технической спецификации к аппарату написано, что длительность работы 70%, это означает, что после семи минут резки аппарат должен быть выключенным в течение трех минут, чтобы остыть.

Среди трансформаторных резаков встречаются чемпионы с продолжительностью работы в 100%. Иными словами, они могут работать целый день без отключения. Стоят они, конечно, немало. Но если у вас впереди длинные разрезы, думайте о покупке «чемпионских» трансформаторных плазменных резаков.

Технология плазменной резки металла

Плазменное разделение металла – это когда резка производится большим потоком плазмы. Последняя же формируется во время обдува электрической дуги газом, молекулы которого при нагреве распадаются на положительные и отрицательные ионы. В итоге получившийся поток имеет температуру в несколько тысяч градусов.

Основные виды резки плазмой:

- разделительный;

- поверхностный.

Первый вид предполагает утопание электрода в разрезе материала. Также при разделительной резке угол между деталью и электродом составляет примерно 60–90 градусов. Поверхностная резка угол больше 30° не допускает.

Способов разделения плазмой тоже два:

- плазменной дугой;

- плазменной струей.

В первом случае между поверхностью заготовки и неплавящимся электродом горит плазменная дуга. Второй же подразумевает, что она горит между электродом и наконечником плазмотрона. При резке струей плазмы изделие в электрическую цепь не входит.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Одним из самых популярных методов разрезания металлов сегодня является плазменно-дуговая резка, а для обработки изделий из других материалов больше подходит обработка струей плазмы.

Технология разделения металла плазморезом имеет свои особенности, которые обязательно нужно принимать во внимание:

- для охлаждения плазменного резака необходим постоянный приток воздуха;

- в составе газа для разделения металлов не должны присутствовать частицы масла и воды, иначе оборудование сломается;

- тщательное очищение заготовки перед резкой – обязательный этап;

- чтобы рез был качественным, требуется верно рассчитать давление газа и силу тока;

- в зависимости от вида металла и силы тока резак необходимо вести со скоростью 0,2–2 м/мин.

- во время плазменной резки сопло должно находиться перпендикулярно детали – лучше всего, если они будут удалены друг от друга на 1,6–3 мм.

Плазмотрон позволяет разрезать абсолютно любой металл. Нужно лишь правильно подобрать вид газа.

Резка металла плазмой с помощью воздуха. Если для формирования плазмы применяется воздух, то ее потоком можно обрабатывать самые разные металлические заготовки. Это могут быть детали из меди, латуни, черной и нержавеющей стали и т. п. Причем цена плазменной резки металла в этом случае невысока. Именно воздушно-плазменный метод нередко лежит в основе работы простейшего оборудования, которое находит применение, например, в частных хозяйствах. Качество резки металла и скорость здесь средние.

Кислородная резка. Она выполняется исключительно на профессиональном оборудовании. За счет использования чистого кислорода получаются высококачественные швы с небольшим слоем облоя. При этом рез строго перпендикулярен поверхности, а скорость разделения металла высокая.

Резка металлических заготовок защитными газами. На кислороде, азоте, аргоне и воздухе работает оборудование, созданное по последним технологиям. Цены на такие устройства немаленькие. К примеру, плазмотрон может обойтись в сумму свыше 10 миллионов рублей. Однако и качество обработки деталей будет не хуже, чем при лазерной резке.

К преимуществам разделения металла защитными газами можно отнести:

- скорость резки – 2,5–10 м/мин;

- толщину струи порядка 0,5–2 мм;

- возможность обрабатывать заготовку толщиной 0,5–60 мм;

- давление газа – 5–12 атмосфер;

- силу тока в пределах от 20 до 800 ампер.