Технологические особенности металлизации

Технология металлизации производится в следующих состояниях:

- в холодном состоянии;

- в нагретом состоянии;

- диффузией.

Такому способу обработки как металлизация могут подвергаться изделия, изготовленные из металла, любого вида пластика, древесины, стекла, гипса, бетона и прочих материалов. Самый распространенный способ нанесения покрытия в домашних условиях — это напыление. Материалы, предназначенные для проведения процесса, можно найти в магазинах. Обычно они продаются в баллонах под давлением с распылителем.

Защитный слой на металлизированных деталях можно получить:

- в жидкой среде;

- в газовой среде;

- с использованием твердых компонентов.

Нанесение покрытия металлизацией в холодном состоянии или в нагретом до незначительной температуры, характерно для первой группы и подгруппы 2а. Во время протекания цикла происходит изменение размеров детали на толщину нанесенного слоя металлов или их сплавов.

Для подгруппы 2б характерно насыщение поверхностного слоя методом диффузии при высоких температурах. Во время обработки происходит образование сплава, а размеры практически не отличаются от заданных.

Сферы применения

Технология обработки поверхностей методом вакуумной металлизации применяется в производстве многих товаров:

- Сантехнической фурнитуры – сильфонов, кнопок смыва и др. Самая распространённая металлизация — алюминием, придающая изделиям хромированный вид.

- Мебельная фурнитура – ручки для мебельных дверок и ящиков, декоративные отделочные детали, вешалки для одежды и др.

- Зеркальные покрытия. Небьющиеся зеркала изготавливаются способом металлизации полимерных плёнок, натянутых на рамки.

- Кожгалантерея – пряжки для ремней, пуговицы, люверсы.

- Упаковочные материалы – крышки для флаконов с парфюмерией, дозаторы косметических средств, декоративные коробочки для бижутерии и др.

- В производстве бижутерии, декоративных сувениров и подобных изделий.

- При изготовлении предметов геральдики – гербов и других предметов.

- Радиоэлектроника – приборные панели телевизоров, крышки мониторов, кнопки и др.

- Микроэлектроника – изготовление интегральных микросхем, полупроводников и других деталей. Обычно применяется напыление меди.

- Автомобильная промышленность – внутренняя светоотражающая часть фар и многие декоративные детали снаружи и внутри машины.

- Светотехнические изделия – для декорации деталей светильников.

Визуально можно сделать имитацию под любой драгоценный или полудрагоценный металл. Вакуумная металлизация придаёт изделиям не только красивые декоративные свойства, но и создаёт защитный слой от коррозии для металлов, износа для других материалов. Металлизация пластмасс позволяет из дешёвых материалов создавать практичные и красивые изделия. Стойкое покрытие обеспечивает долгий срок эксплуатации изделий.

Виды металлизации

Металлизация изделий, как понятно из названия данного процесса, заключается в том, что на их поверхность наносится тонкий металлический слой. Подвергаться такой обработке может не только металл, но также пластик, древесина, стекло и другие материалы. Наиболее популярными и известными видами такого процесса являются металлизация хромом (хромирование), покрытие поверхности изделия слоем цинка (цинкование), менее известным – алитирование, в процессе которого на поверхность наносится слой алюминия.

Химическая металлизация. Рама для зеркала

В зависимости от того, какое оборудование и какая технология используются для металлизации, данная обработка подразделяется на различные виды. Так, на сегодняшний день хорошо отработаны и активно применяются следующие способы нанесения металлического покрытия:

- гальваническая металлизация, выполняемая в ваннах со специальным электролитом;

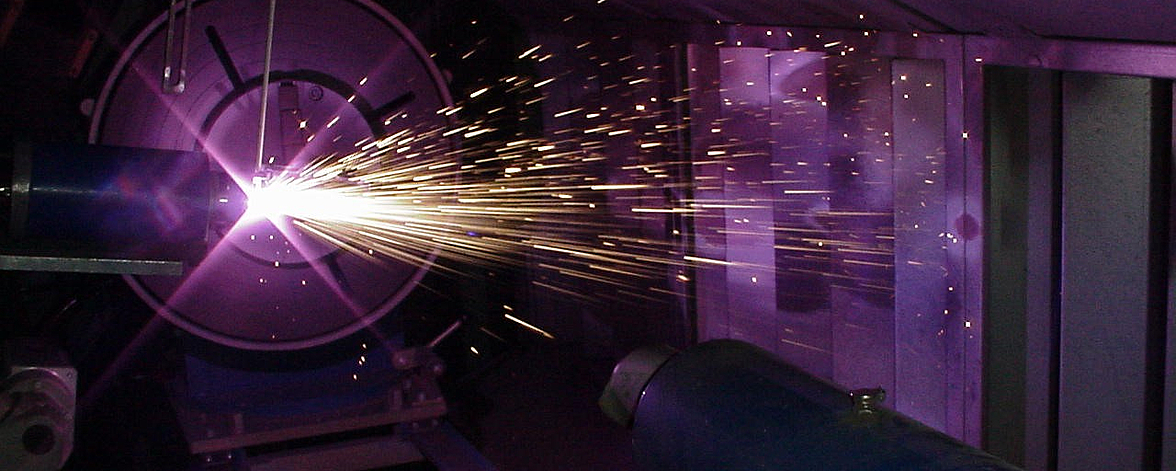

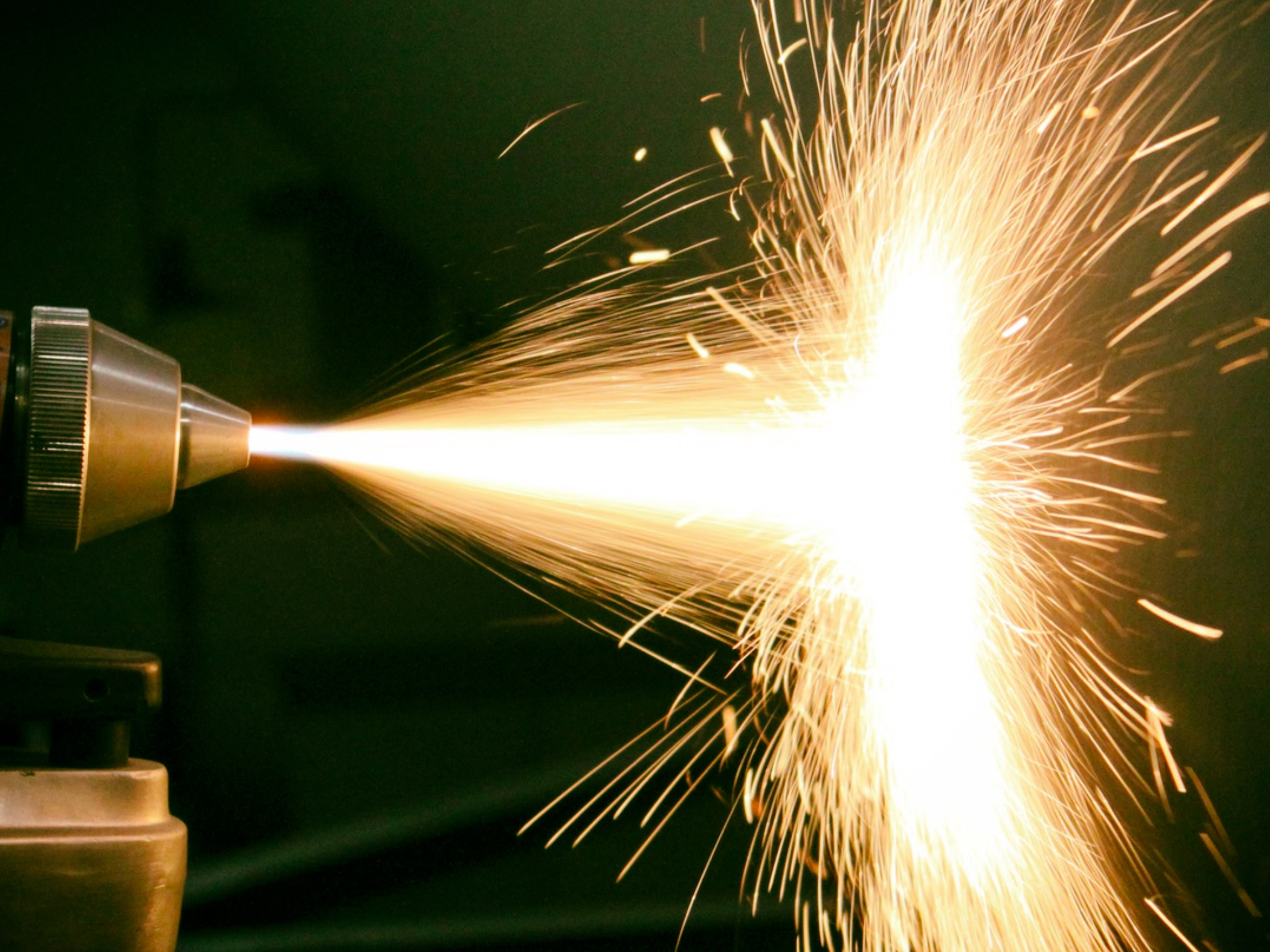

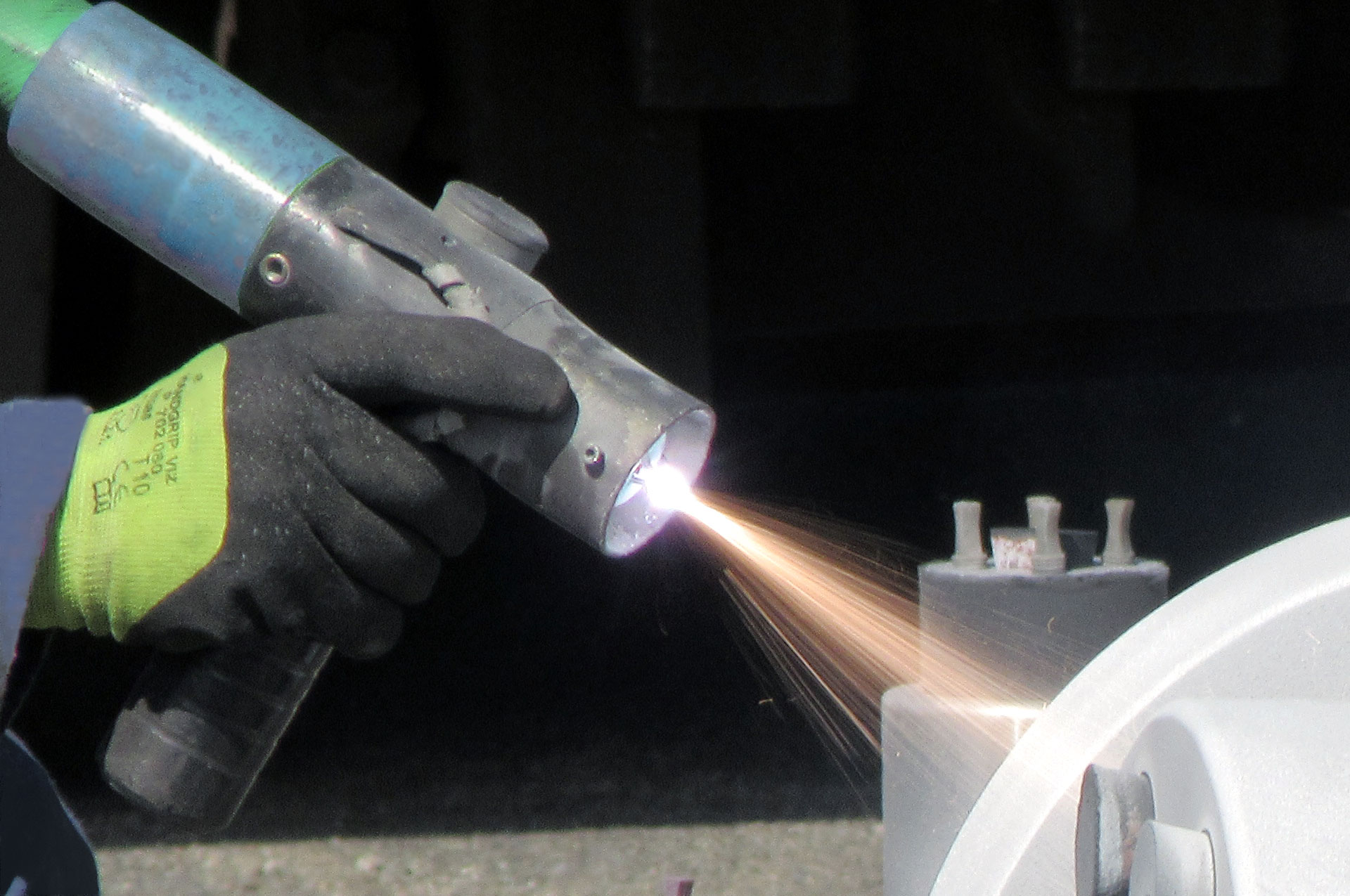

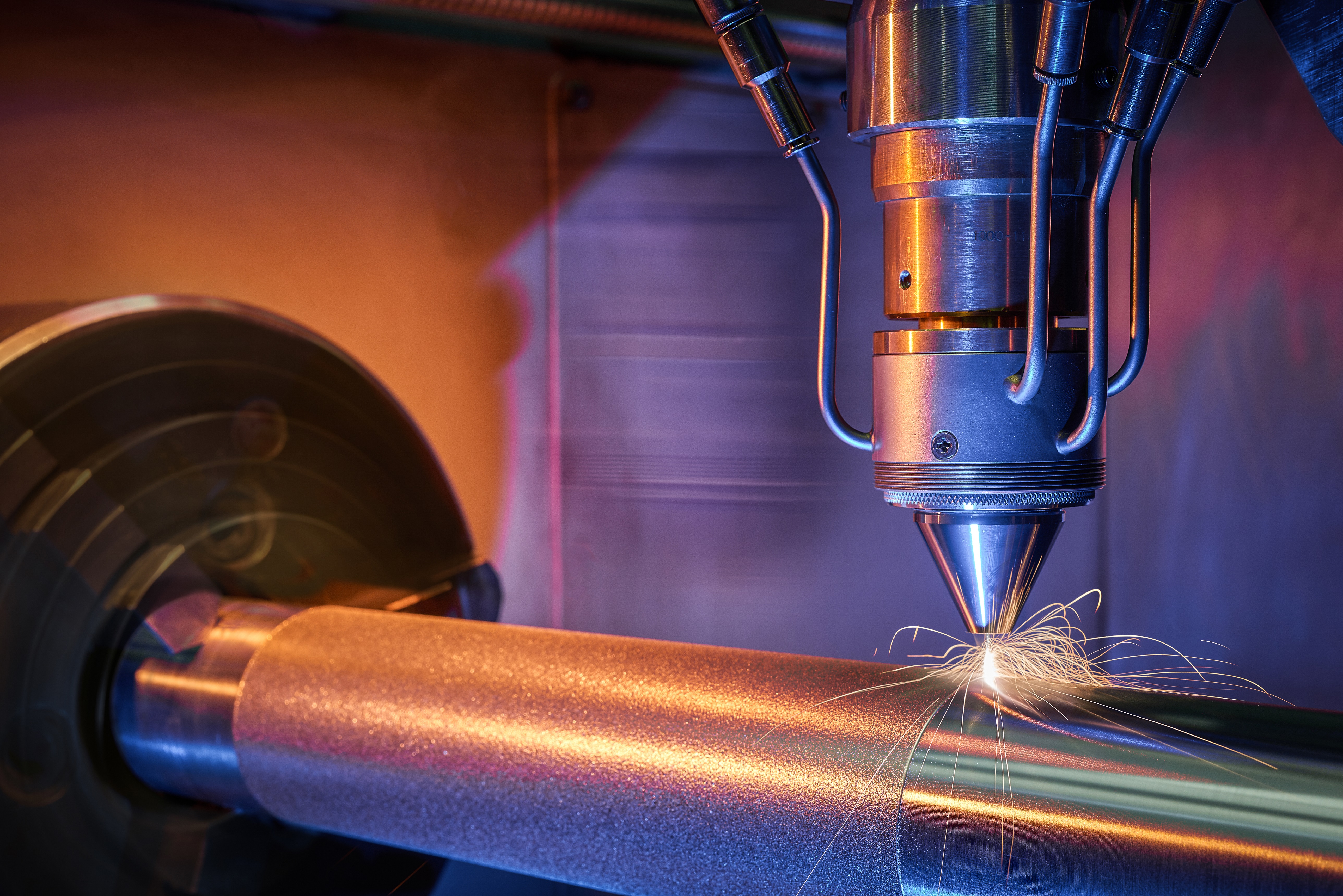

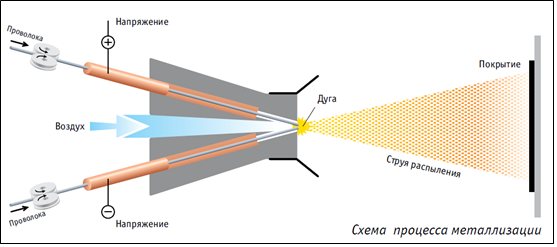

- электродуговая металлизация, при которой покрытие на обрабатываемую поверхность наносится посредством электродугового плавления металлического электрода и последующего распыления расплавленного металла при помощи струи сжатого воздуха;

- газоплазменное напыление, при которой, как и при осуществлении дуговой технологии, металл наносится на поверхность изделия в расплавленном мелкодисперсном состоянии (как и электродуговая металлизация, газоплазменное напыление является достаточно сложным технологическим процессом, поэтому их применяют преимущественно в производственных условиях);

- плакирование – нанесение на поверхность слоя металла и его последующая горячая прокатка;

- диффузионная металлизация, суть которой заключается в том, что атомы наносимого металла под воздействием высокой температуры проникают в поверхностный слой обрабатываемого изделия;

- горячая металлизация – формирование покрытия при погружении изделия в ванну с расплавленным металлом;

- химическая металлизация.

Этапы выполнения вакуумной металлизации

Напыление металла на поверхности изделий методом вакуумной металлизации производится по технологии, состоящей из нескольких этапов:

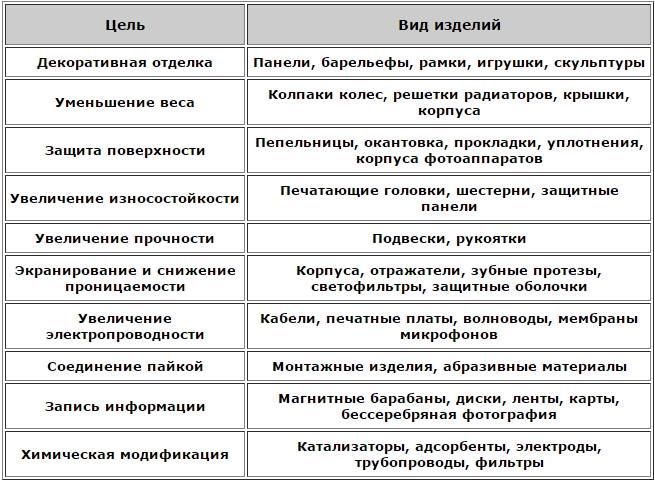

Цели металлизации

- Деталь подготавливается к процессу нанесения покрытия. Для этой цели подходят только заготовки несложных форм, которые не имеют острых углов или участков, труднодоступных для прямолинейного попадания конденсата.

- Процесс нанесения защитного слоя. На полимеры с содержанием низкомолекулярных наполнителей предварительно наносятся слои антидиффузионных лаковых покрытий.

- Сушка и обезжиривание. Заготовки проходят этап сушки адсорбированной влаги в течение трех часов при температуре +80 .

- Процесс обезжиривания происходит уже на подготовительном этапе в вакуумной камере путём воздействия тлеющего разряда.

- Проведение отжига на этой стадии особенно благоприятно для полимерных материалов – положительно сказывается на их структуре, снижается при этом внутреннее напряжение.

- Проводится активационная обработка перед нанесением металлического слоя на поверхность для повышения её адгезии. Используемые методы зависят от материала заготовки.

- Нанесение металлического покрытия. При этом слой покрытия формируется путём конденсации пересыщенных паров металлов на холодную поверхность заготовки.

- Затем проводится контрольная проверка качества металлического слоя. Для декоративных изделий она заключается в осмотре поверхности с определением прочности и равномерности слоя. Для технических деталей используются дополнительные испытания. На практике применяются методы отслаивания липкой лентой, истирание, разрушение УЗ колебаниями и др.

Изделия после вакуумной металлизации

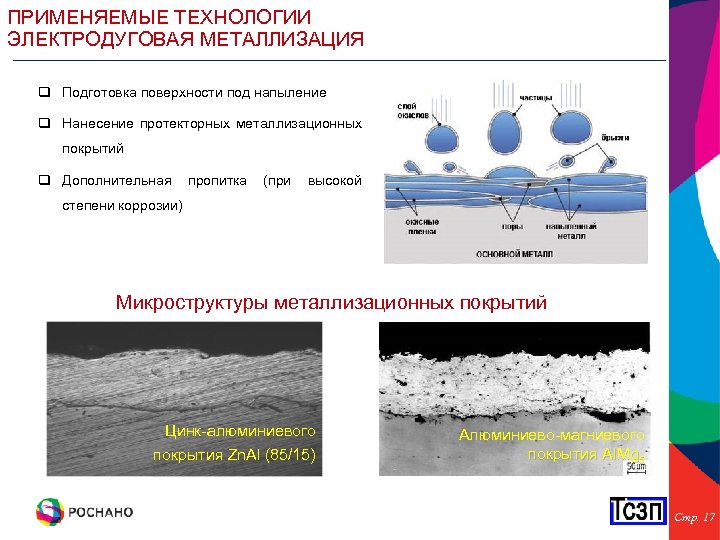

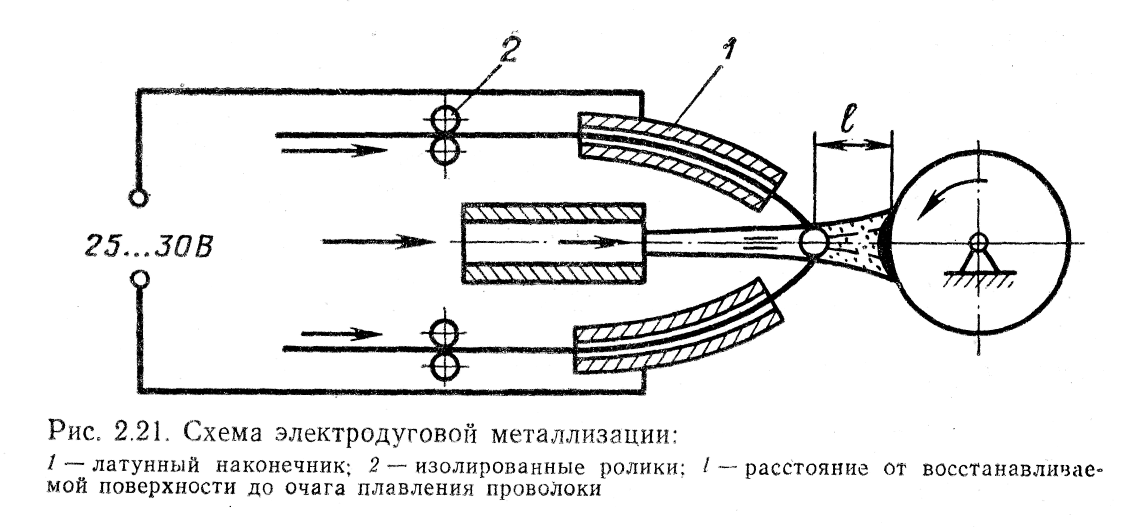

Электродуговая металлизация

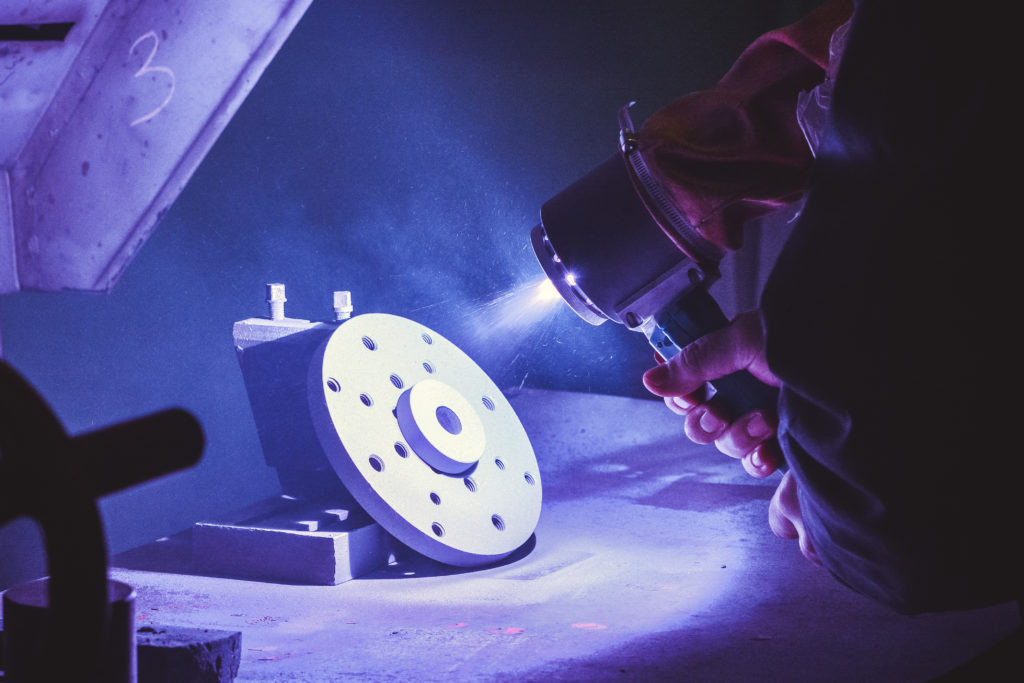

Электродуговая металлизация — это холодный процесс термического напыления, при котором температура поверхности не превышает 150°C. Такая малая температура исключает изменения в структуре металла и его деформацию. Процесс электродуговой металлизации происходит с использованием двух проволок, расплавляемых электрической дугой, имеющей температуру 5000 — 6000 С. Сжатый газ — воздух — распыляет расплавленные концы проволоки и подает капли на поверхность детали, со скоростью более 100 метров в секунду, формируя покрытие с высокой прочностью сцепления и низкой пористостью.

Преимущества процесса электродуговой металлизации

- Процесс электродуговой металлизации – это процесс термического напыления, имеющий высокую производительность и низкие эксплуатационные расходы.

- Более прочные покрытия с высокой адгезией по сравнению с газопламенным способом

- Безопасный процесс

- Холодный процесс напыления, исключаются деформации и структурные изменения в основном металле

- Не требуется использования кислорода, керосина или горючего газа , что уменьшает стоимость покрытия.

- Оператор может использовать две различные проволоки во время металлизации для получения покрытий с требуемыми свойствами

Область применения электродуговой металлизации

Электродуговая металлизация применяется для антикоррозионной защиты цинком и алюминием путем нанесения на детали или изделия.

Наносимый материал должен быть токопроводящим. Наиболее используемые материалы — это металлический материал или порошковые проволоки.

Низкие эксплуатационные расходы, высокая скорость напыления, и эффективность делают процесс хорошим инструментом для покрытия больших поверхностей или большого числа деталей.

Антикоррозионные металлические покрытия выдерживают температуры до -60 °C, не отслаиваясь и не разрушаясь.

Правильно нанесенные металлизационные покрытия обладают высокой адгезией к металлу и не отслаиваются от самой конструкции, даже при существенных механических деформациях самой конструкции, металлизированное защитное покрытие держит изгиб при радиусе до двух толщин без отслаивания.

Существенно долгий срок службы металлизированных покрытий, вплоть до 30 лет.

Сферы применения электродуговой металлизации

- Износостойкие покрытия

- Мосты (бетон и сталь)

- Производство цемента

- Инженерные покрытия

- Ветряные электростанции

- Нефть и газМеталлургия

- Судостроение/судоремонт

- Металлические конструкции

- Теплоэлектростанции

- Горнодобывающая промышленность

- Утилизация и переработка отходов

- Целлюлозно-бумажная промышленность

Особенности технологии

Нанесение хрома на металлические заготовки принято называть химическим хромированием. Технологию применяют для улучшения декоративных и функциональных свойств металлических изделий. Сам процесс может выполняться посредством следующих методик:

- Гальванический метод.

- Химический.

- Посредством напыления.

Если говорить о нанесении хрома на поверхность заготовки с помощью первого метода, то это можно делать двумя путями: диффузным и электролитическим. Чтобы вводить обе разновидности гальваники, нужно запастись специальными резервуарами с кислотоупорным покрытием и водяными рубашками.

Электролитическое хромирование построено на принципе электролиза металлов. В процессе обработки электрический ток подаётся через электролит, представленный в виде специального раствора из солей хрома, кислоты или щелочи. По мере прохождения тока выделяются катионы хрома. В итоге они остаются на обрабатываемой поверхности.

Средние параметры хромирования гальваническим методом выглядят следующим образом:

- Хромовый ангидрид 250 г/л.

- Серная кислота — 2,5 г/л.

- Температурные показатели — 50 градусов Цельсия для декоративной обработки, и 55−60 градусов Цельсия для улучшения функциональных качеств.

- Плотность тока — 25 А/дм2 для декоративной обработки, а также 60 А/Дм2 для достижения функциональных свойств.

Чтобы выполнить качественную гальванику, нужно правильно подобрать температуру электролита и плотность тока. Такие параметры оказывают влияние на внешний вид и функциональные свойства нанесенного слоя.

Не забывайте, что любое увеличение температуры снижает выход хрома по току, а увеличение плотности действует противоположным образом.

При низкой температуре и постоянной плотности тока получаемое покрытие становится серым. Если плотность тока не меняется, а температуры остаются высокими, это позволяет получить молочный оттенок.

Область применения порошковой покраски металлических изделий

Металлические изделия стали покрывать порошкообразными красками еще в 60-х годах прошлого века. Предпосылок для такого нововведения было немало, и экономическая выгода, и забота о сохранении экосистемы, и эстетичность самого изделия. Все началось с применения системы анодирования и электростатического покрытия. Эти нововведения оказались довольно практичными: срок использования изделий увеличился благодаря их повышенной устойчивости при контакте с внешней средой.

Порошковая покраска металлических изделий относится к экологически чистым технологиям обработки, так как является практически безотходной, а сами изделия становятся более качественными. Причем, это можно сказать не только о декоративном покрытии, но и о декоративно-полимерном.

Порошок наносится на обрабатываемую поверхность по определенной методике. Первый тонкий слой порошка проходит термообработку (плавится при температуре не менее 160°). После этого изделие покрывают ровным сплошным слоем красителя

Принимая во внимание, что данный метод предусматривает термообработку при высокой температуре, он применим только для изделий из металла или стекла. За последнее десятилетие порошковая покраска металлических изделий расширила сферу своего применения, охватив различные производственные отрасли, использующие лакокрасочные материалы для обработки деталей

Из чего же состоит порошковая краска? Эта дисперсная смесь включает в себя множество компонентов в виде набора мельчайших частиц и воздуха. Кроме этого, в краситель обязательно добавляются дополнительные примеси и цветовой пигмент.

Стоит обратить ваше внимание на то, из чего формируется стоимость порошковой покраски, так как ценовой диапазон достаточно широк. Итак, в окончательной стоимости учитываются особенности поверхности изделия, способ окрашивания и работа специалиста

Порошковая покраска металлических изделий осуществляется сухой смесью, состоящей из множества разнообразных добавок, среди которых смолы, отвердители и пигменты, — все компоненты имеют вид мельчайших крупиц (10 – 100 микрометров). Отличительная черта красителя – отсутствие растворителя, как в самом составе, так и в процессе работы.

Спектр применения и целевое назначение методики ограничены: металлические изделия, требующие антикоррозийной защиты или для повышения электрической изоляции.

Порошковая покраска металлических изделий способна решить три задачи: экономическую, экологическую и практическую (повышается безопасность использования таких деталей). И это помимо того, что применение этого метода делает выше физические и химические свойства покрытия. Данные преимущества были по достоинству оценены в следующих производственных отраслях: в автомобиле- и приборостроении, в сельском хозяйстве, в строительстве и в некоторых других, например:

- порошковая покраска металлических изделий бытовой техники (хозяйственный инвентарь, холодильники, стиральные машинки и другое);

- покрытие алюминия, используемого для производства окон, дверей, медицинской техники и торгового оборудования;

- изделия, используемые в строительстве: профили, фасады, металлопрокат, кровельные материалы и другое;

- автомобили и другие средства передвижения (велосипеды и мотоциклы), включая покрытие их деталей и запасных частей:

- порошковая покраска изделий из других материалов: стекла, керамики, камня, МДФ и гипса;

- производство спортивного инвентаря.

Кроме этого, данную методику довольно часто используют солидные автомобильные концерны.

Что собой представляет практическое использование порошкового покрытия? Рассмотрим это на примере производства оконных профилей из алюминия. На заводе по производству таких изделий обязательно есть специальная линия порошковой покраски. Благодаря такой обработке изделие способно сохранить свои внешние данные и качественные характеристики на протяжении, как минимум, 15-ти лет.

Плюсы и минусы диффузионного насыщения металлов

Применяя диффузионную металлизацию, в поверхностный слой металлического изделия можно внедрить практически любой диффундирующий элемент – это следует отнести к положительным аспектам метода.

Отрицательные же аспекты, которые не позволяют широко использовать такую обработку на предприятиях, следующие:

- скорость диффузии очень мала и требует многих часов обработки;

- поддержание высоких температур ведет к серьезным затратам энергии;

- из-за повышенного нагрева деталь подвергается деформации;

- полученный слой уступает по показаниям защиты слоям, получаемым менее затратными методами, например нитроцементацией.

Механическая обработка покрытий

Когда необходимо получить чистую поверхность с точными размерами и заданной шероховатостью, напыленное с некоторым припуском покрытие подвергают механической обработке. Основные виды механической обработки покрытий – резание и шлифование. Для обработки покрытий из углеродистых и коррозионно-стойких сталей методом точения или фрезерования можно использовать быстрорежущий и твердосплавный инструмент. Шлифование покрытий можно осуществлять как с подачей охлаждающей жидкости, так и без нее. «Мокрое» шлифование предпочтительнее в случаях, когда не возникает проблем, связанных с проникновением охлаждающей жидкости в поры покрытия. Грубое шлифование (как сухое, так и мокрое) может привести к образованию трещин на шлифуемой поверхности. Поэтому, чтобы получить качественную поверхность, необходимо правильно выбрать шлифовальный круг и режимы шлифования. Обычно для шлифования нанесенных покрытий используют круги со сравнительно грубой структурой и непрочной связкой.

После окончательного шлифования поверхность покрытия должна иметь матовый блеск и содержать мелкие поры. Слишком блестящая поверхность, на которой отсутствуют поры, указывает на неправильное шлифование.

Уплотнение покрытия, заполнение его пор уплотняющими материалами, когда это необходимо, производят перед шлифованием. Уплотняющие материалы препятствуют проникновению в поры покрытия частиц абразивных материалов, используемых при шлифовании. Если поры покрытия не заполнены уплотняющими материалами, то после шлифования необходимо промыть покрытие и удалить частицы, попавшие в него при шлифовании

Это особенно важно для покрытий, наносимых на поверхность подшипников. Покрытия из мягких материалов (олова, цинка, баббита) можно хонинговать, в результате чего получается гладкая поверхность с незначительной пористостью

Просмотров:

702

Технологические особенности химической металлизации

Химическая металлизация может проводиться с различными целями, основной из которых является улучшение декоративных характеристик обрабатываемого изделия. Кроме того, полученное методом химической металлизации покрытие позволяет скрыть такие дефекты обрабатываемой поверхности, как мелкие поры и микротрещины. В отдельных случаях данную технологию используют для того, чтобы выполнить восстановление поверхности.

Если обобщить цели применения данного метода обработки, то все они заключаются в том, чтобы улучшить характеристики материала, из которого изготовлено изделие. К таким характеристикам, в частности, относятся:

- декоративные свойства;

- коррозионная устойчивость;

- твердость;

- износоустойчивость и др.

При этом, нанося на поверхность металлический слой химическим способом, можно получить покрытие с требуемыми характеристиками.

Процесс химической металлизации разделяется на несколько этапов, легко осуществимых на любом лакокрасочном производстве

Основная задача, которую необходимо решить при выполнении хим металлизации, – это обеспечить оптимальные условия для протекания окислительно-восстановительных реакций. При обеспечении таких условий из состава химического вещества происходит вылет атомов, окислительно-восстановительный потенциал которых находится на более высоком уровне. Конечно, такой процесс сложно проконтролировать визуально, но его результат – изменение цвета обрабатываемой поверхности – будет заметен сразу.

Сама технология выполнения металлизации химическим способом заключается в следующем: на изделие наносятся специальные химические реагенты, которые начинают вступать между собой в реакции. В результате на обрабатываемой поверхности формируется тонкий слой металла. Металлическое покрытие, полученное химическим способом, может быть выполнено не только в определенном цвете, но и иметь несколько оттенков с плавными переходами между ними. Известный многим специалистам и домашним мастерам метод каталитического хромирования изделий, к слову, также выполняется по технологии химической металлизации.

Область применения

Электродуговая металлизация вместе с последующим нанесением на металлоконструкции лакокрасочных материалов относится к гибридным покрытиям, срок службы которых благодаря синергетическому эффекту существенно превосходит суммарный срок эксплуатации каждого из этих слоев.

Данные покрытия рассчитаны на длительную антикоррозионную защиту металлоконструкций, которые в процессе эксплуатации подвергаются воздействию агрессивных факторов внешней среды как снаружи, так и внутри сооружений, а также в жидкостях.

Покрытия, создаваемые методом электродуговой металлизации, нашли применение в системах защиты от коррозии:

- металлоконструкций;

- железобетонных опор (мостов, эстакад, путепроводов);

- трубопроводных магистралей, топливо- и нефтехранилищ;

- технологического оборудования нефтедобывающих и нефтехимических производств, тепловых сетей.

Проволока для электродуговой металлизации.

Качество защитного покрытия металлической поверхности, нанесенное электродуговым металлизатором, во многом зависит от предварительной подготовки поверхности, качества используемой проволоки для электродуговой металлизации.

Проволока электродуговой металлизации применяется для напыления защитных покрытий с помощью оборудования газопламенного напыления и электродуговой металлизации. Оборудование электродугового напыления довольно чувствительно к качеству материала. Только использование проволоки с постоянным диаметром и химическим составом позволяет гарантировать постоянно высокое качество покрытия.

Использование для электродугового напыления проволоки с одним составом, изготовленной разными способами, может дать совершенно разные результаты.

Основные требования к проволоке для электродуговой металлизации :

· Степень очистки SAE3,0 · Малые отклонения по химическому составу · Малые отклонения по диаметру · Отсутствие каверн · Низкая шероховатость

Использование проволоки для электродуговой металлизации, не соответствующей этим условиям, может привести к ухудшению качества покрытия, быстрому выходу из строя оборудования напыления

Проволока, используемая для газопламенного напыления, должна соответствовать следующим

Вот почему мы тщательно отбираем поставщиков, гарантируя высокое качество материалов, а значит – высокую повторяемость результатов напыления. Наличие оборудованного склада и постоянный оборот материалов на складе позволяет избежать использования «залежалого» материала, окисленного или поврежденного в процессе хранения.

Проволока для электродуговой металлизации имеет стандарты диаметром 1,6, 2, 2,5, 3 мм. Цена на проволоку для металлизации зависит от стоимости цинка на Лондонской металлической бирже. Ознакомиться с действующей ценой на сегодня можно на сайте LMB

5. Материалы для электродуговой металлизации

Цинк — проволока цинковая Zn (99.9%) применяется как материал для создания стойких к атмосферной коррозии и коррозии в жидких средах покрытий. Цинк – для напыления в условиях с умеренно-низкой коррозией, для водных баков, мостов и обычных сооружений из конструкционной стали. Цинк – защита стальных конструкция от коррозии как в открытой атмосфере, так и при погружении в пресную или соленую воду

Алюминий — проволока алюминиевая Al(99.0%) применяется, в основном, для нанесения антикоррозионных покрытий; Алюминий применяется в условиях более жесткой коррозии: в морских береговых зонах и в условиях высоких температур, на установках для бурения нефтяных скважин.

Алюминий-магний – проволока AlMg5 применяется для создания протекторных покрытий для защиты металлоконструкций от коррозии;

Алюник — Сплав алюминия и никеля. Проволока NiAl применяется как самостоятельно для создания изолирующих противокоррозионных покрытий, так и для создания адгезионного подслоя;

Баббит — баббит Б-83, Б-88, так называемый «спрабаббит» применяются для производства и ремонта антифрикционных покрытий баббитовых подшипников и вкладышей;

Монель-металл — Проволока монелевая на никелевой основе NiCu30 широко применяется для плакирования металла методом напыления в случаях, когда проектом предусматривается применение биметаллических материалов. Обеспечивает изолирующую защиту от коррозии во многих средах;

Инконель — жаропрочный сплав на основе никеля, содержащий ~15% хрома и до 9% железа. Разработан в США, где выпускается ряд его разновидностей, легируемых в зависимости от назначения алюминием, титаном, молибденом и др. Сплавы отличаются высокими прочностью и ударной вязкостью при температурах до 900 °С, стойкостью к надрезам при температурах до -78 °С.

Нержавеющие стали — проволоки из нержавеющих сталей, например, пищевая нержавейка, применяются для напыления коррозионностойких изолирующих покрытий, стойких к агрессивным средам;

Углеродистые стали — проволоки из углеродистой стали применяются, как правило, для восстановления геометрии деталей, нарушенной при производстве либо в ходе эксплуатации;

Хастелой — семейство коррозионно-стойких сплавов,широко используемое для защиты от химической коррозии в энергетике, нефтегазе, химии, нефтехимии и фармацевтике. Общими свойствами сплавов являются стойкость к химической коррозии и к коррозионному растрескиванию под напряжением.