Свойства

Вспученный перлит применяют однократно (в качестве песка, гравия, пола, стен, утеплителя кровли и звукоизоляционной засыпки) или в смеси с другими строительными материалами (строительные теплоизоляционные изделия, теплые штукатурки, легкий строительный раствор, наполнитель линолеума, в качестве компонента при изготовлении краски, сухой).

Перлит также является абразивом.

Строительство спортивной площадки. При строительстве спортивного поля или поля для гольфа перлит добавляют в почву до того, как его выпасают. По этой причине в сезон дождей поля не затопляются, они не выветриваются, а в период засухи трава зарастает и не высыхает.

Перлит эффективно используется в качестве адсорбента в масле или мазуте spills. At в то же время нефтепродукты легко выгорают из перлита, который их поглотил. Перлит добавляют в цементный раствор с целью закрепления нефтяных и газовых скважин.

В жилищно-коммунальном хозяйстве перлит используется для очистки водопроводной воды для очистки сточных вод, после химической дезинфекции, перед подачей ее потребителю. В пищевой промышленности.

Например: фильтр для очистки вина, сахарного сиропа, пива, фруктового сока, растительного масла. Экология: очистка поверхности водных объектов и земель от химических и промышленных загрязнений, радионуклидов. Медицинская промышленность (для фильтрации лекарственных средств). Стекло, металлургия, химическая промышленность, сельское хозяйство (агропарит).

Мелкий перлитовый песок очень пылен, что отрицательно сказывается на легких и глазах. Поэтому перед применением необходимо смочить перлит спреем и работать с респиратором или маской. Если пыль попадает в глаза, ее тщательно промывают водой. Кроме того, увлажненный перлит поднимается в воде во время полива и не притягивает к себе всю влагу.

Перлит продается не во всех магазинах. Возможность продажи замаскированных под перлит искусственных материалов, не обладающих свойствами. Большие потребности (садоводство) могут быть дорогостоящими. Есть более дешевые и бесплатные альтернативы.

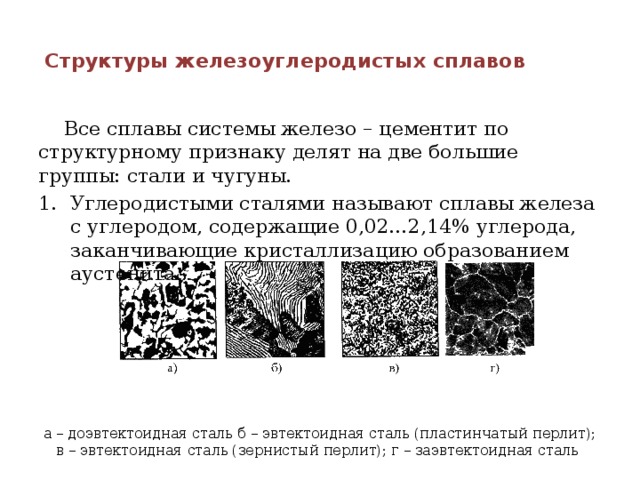

Промышленные стали и чугуны

Промышленная сталь и чугун являются многокомпонентными сплавами, которые, помимо железа и углерода, содержат так называемые банальные примеси. Постоянными примесями являются марганец, кремний, наличие которых является техническими характеристиками производства, фосфор, сера и кислород-азот, водород, которые не могут быть полностью удалены из металла. Содержание углерода и примесей влияет на свойства железоуглеродистых сплавов.

Углерод оказывает большое влияние на механические свойства стали.

Цементит обладает высокой твердостью и хрупок, поэтому увеличение количества повышает прочность и твердость стали, что снижает ее пластичность и прочность. содержание углерода в стали увеличивается, плотность, электропроводность, теплопроводность и проницаемость уменьшаются, а электрическое сопротивление увеличивается.

Кремний и марганец считаются полезными примесями. При выплавке стали ее добавляют для раскисления. При соединении с оксидом железа FeO он превращается в шлак в виде oxide. As в результате раскисления улучшаются свойства стали.

- Если кремний останется в Стали после раскисления, то предел текучести возрастет, а способность к холодной работе под давлением снизится. Поэтому при штамповке стали необходимо снижать содержание кремния.

- Марганец, не снижая пластичности, значительно повышает прочность стали, резко снижает ее хрупкость при высоких температурах(красный излом), выводит серу из расплава.

Фосфор и сера являются вредными примесями. Фосфор снижает пластичность и вязкость стали и облегчает ее растрескивание при низких температурах(холодная хрупкость).Сера снижает вязкость, пластичность, долговечность, свариваемость и коррозионную стойкость стали. Сера вызывает охрупчивание стали при высоких температурах. Содержание серы и фосфора в стали строго ограничено.

Недостатки

Перлит часто используется в сочетании с вермикулитом. Преимущества перлита для вермикулита: капиллярное распределение влаги облегчает полив растений и быстрее высыхает между поливами.

Преимущества вермикулита перед перлитом: меньшая усадка при шлифовании(меньшее слеживание), отсутствие пустот при заполнении, небольшие полирующие свойства (не вызывает механических повреждений корней), низкая гигроскопичность, ионообменная способность.

Основное количество добываемого перлита используется в производстве вспученного перлита, который используется в различных отраслях промышленности и сельского хозяйства.

Благодаря таким свойствам, как негорючесть, низкая теплопроводность и малый удельный вес, вспучивающийся перлит широко применяется в производстве звукоизоляционных материалов и изоляционных материалов в строительстве.

В зависимости от марки из вспученного перлитового песка получают легкие бетоны и растворы различного назначения, керамические и битумные перлитные изделия, перлитные изделия на основе синтетических связующих, гипсовые и силикатные перлитовые материалы, штукатурные растворы и широкий спектр изоляционных материалов.

- Вспученный перлит также используется для изоляции тепловых агрегатов криогенного оборудования, металлургии и других отраслей промышленности.

- Особенно мелкая фракция расширенного перлита (фильтрующий перлит) используется для фильтрации суспензий в различных отраслях промышленности, таких как пищевая, нефтехимическая, химическая, медицинская и др.

Процесс расширения происходит за счет присутствия 2-6% объединенной воды в природном перлите.

| Реферат на тему | На заказ | Образец и пример |

| Перлит структурная составляющая железоуглеродистых сплавов | В настоящее время в России только 20% производимого вспученного перлита используется для строительства. | Перлит практически не используется для теплоизоляции стен, крыш и потолков. |

Когда этот камень быстро нагревается до более чем 870°C, он лопается, как «попкорн», поскольку связанная вода испаряется, создавая бесчисленные крошечные пузырьки в размягченном стекле particles. It это такие маленькие стекловидные пузырьки, которые обеспечивают такой удивительный легкий вес и другие превосходные физические свойства, как надутый перлит.

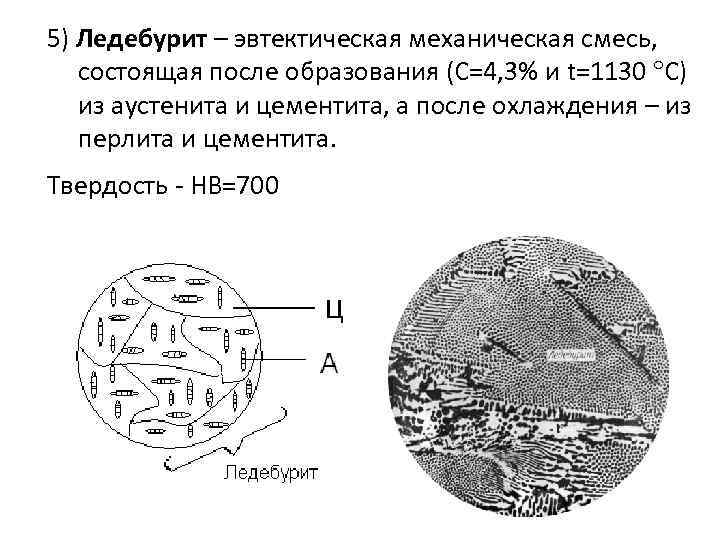

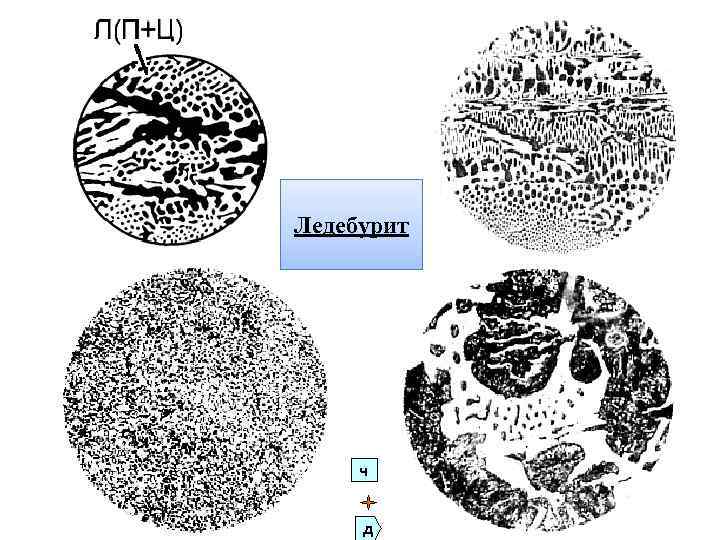

| Ледебурит структурная составляющая железоуглеродистых сплавов. | Аустенит твердый раствор внедрения углерода и других элементов в γ-железе. |

| Композиционные материалы, армированные химическими волокнами. | Цементит структурная составляющая железоуглеродистых сплавов. |

Присутствие в железоуглеродистых сплавах[править | править код]

Чугуныправить | править код

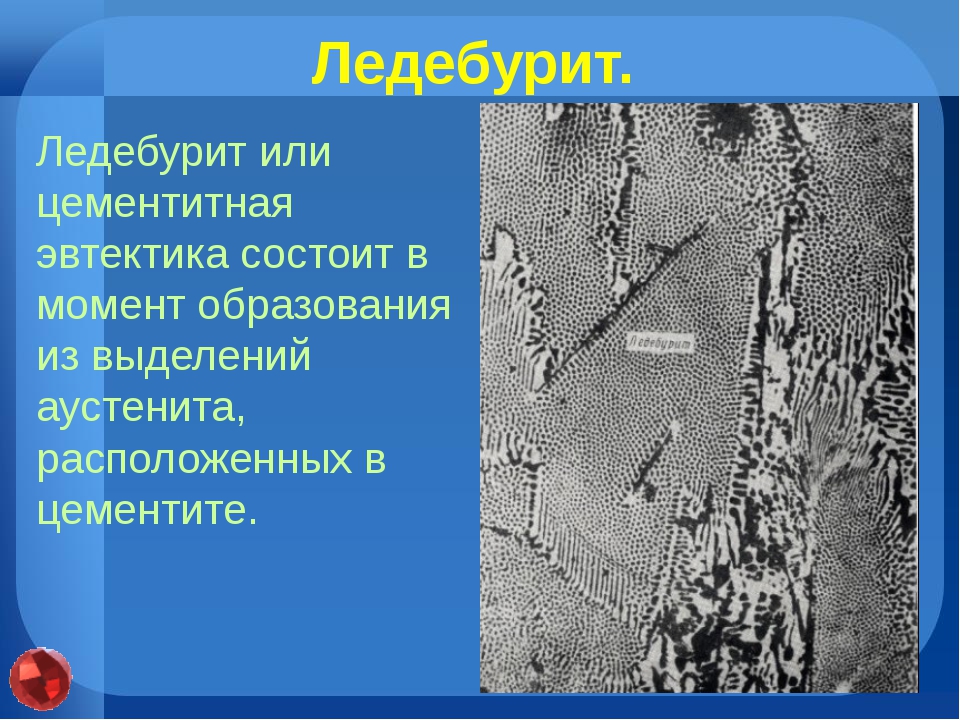

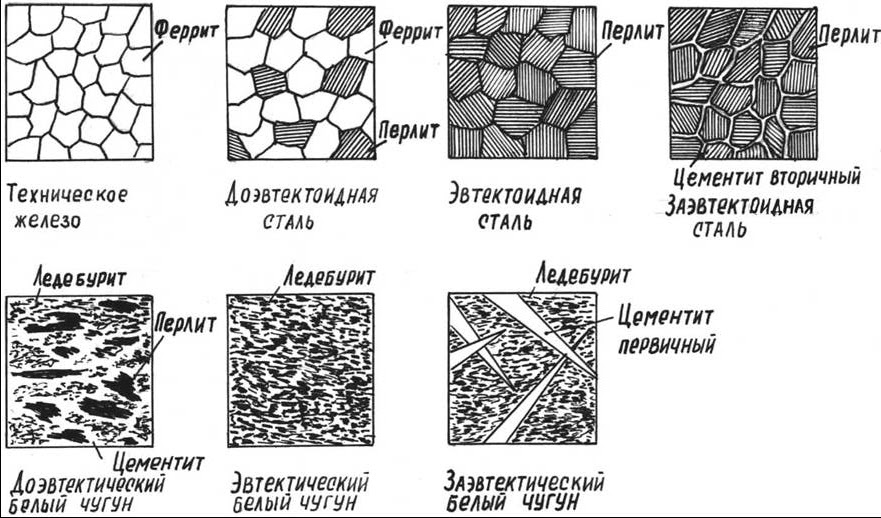

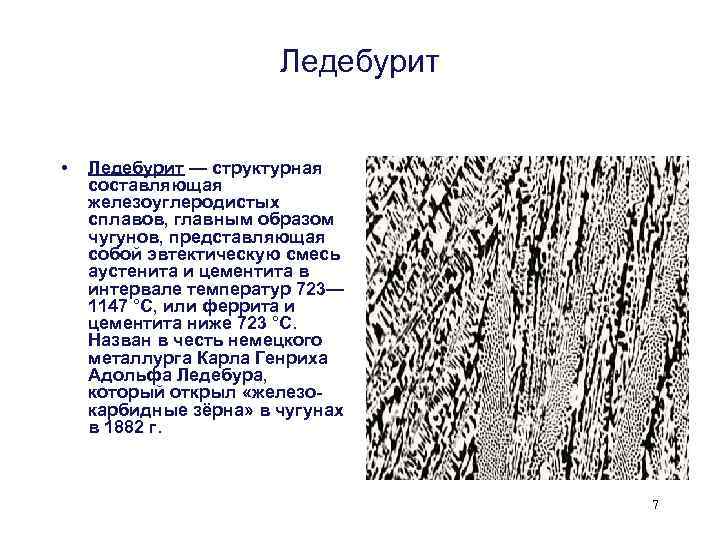

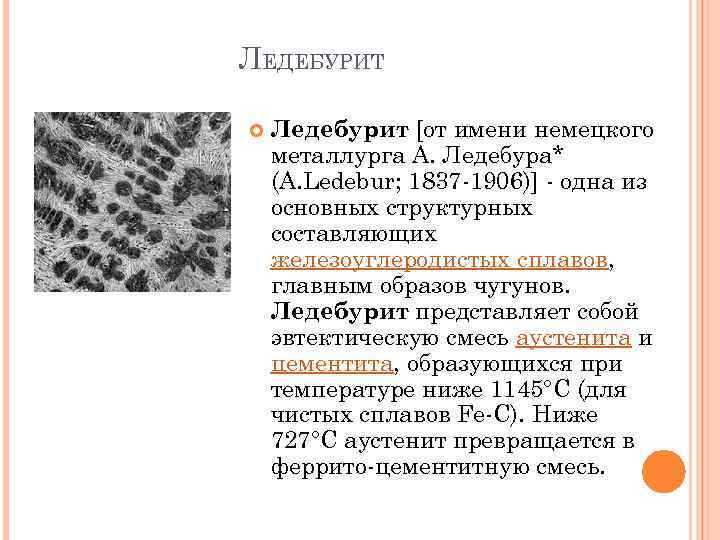

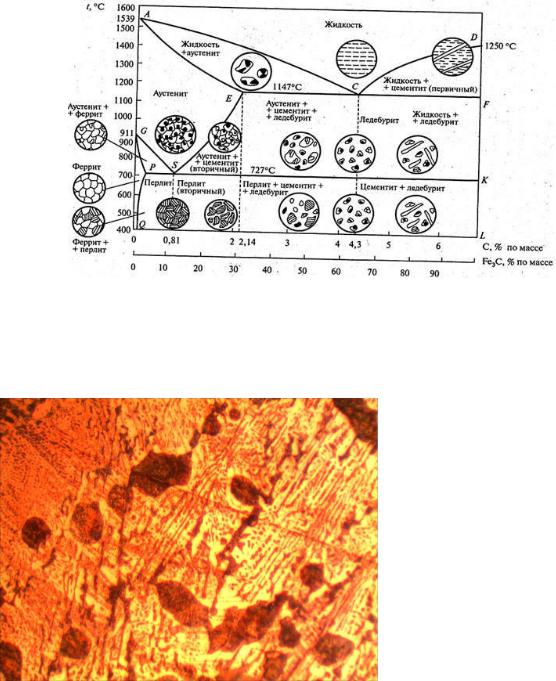

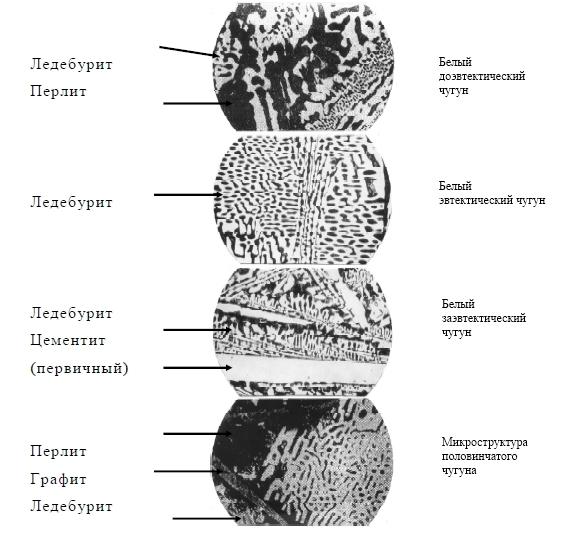

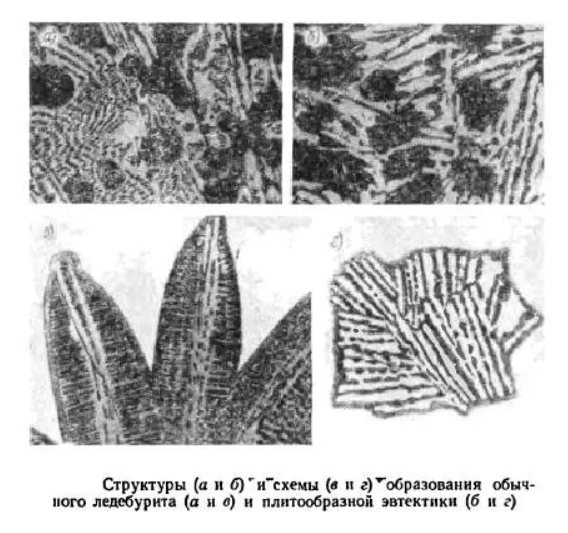

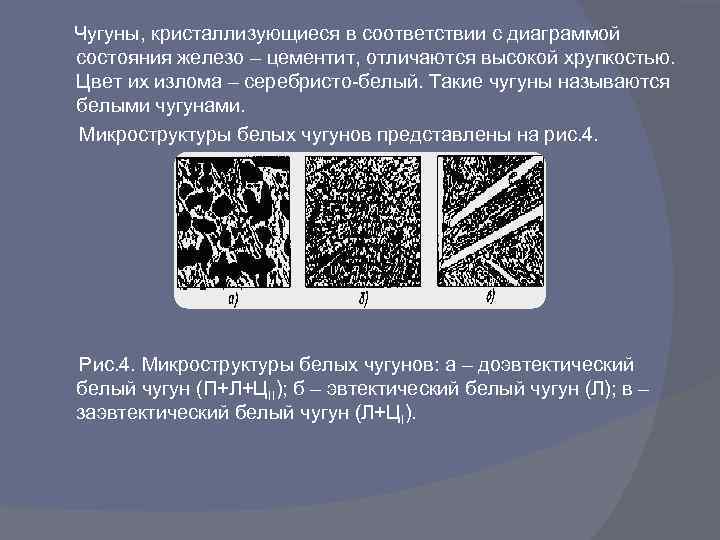

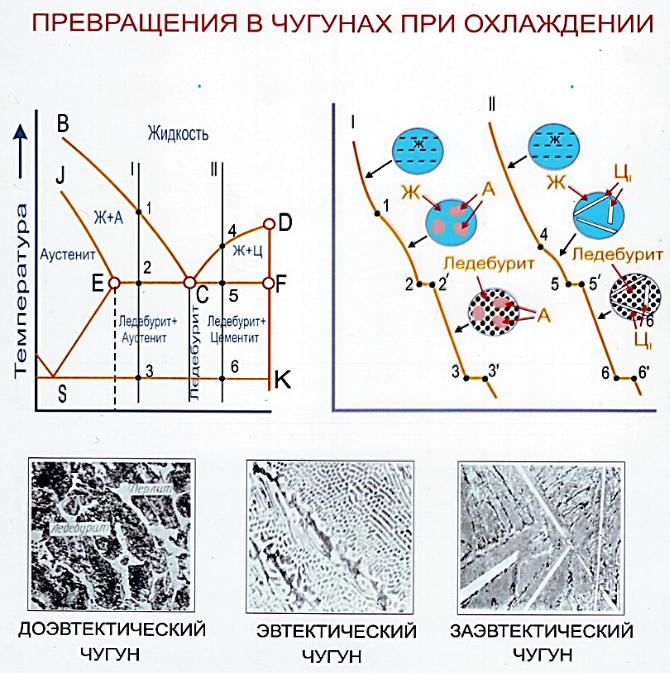

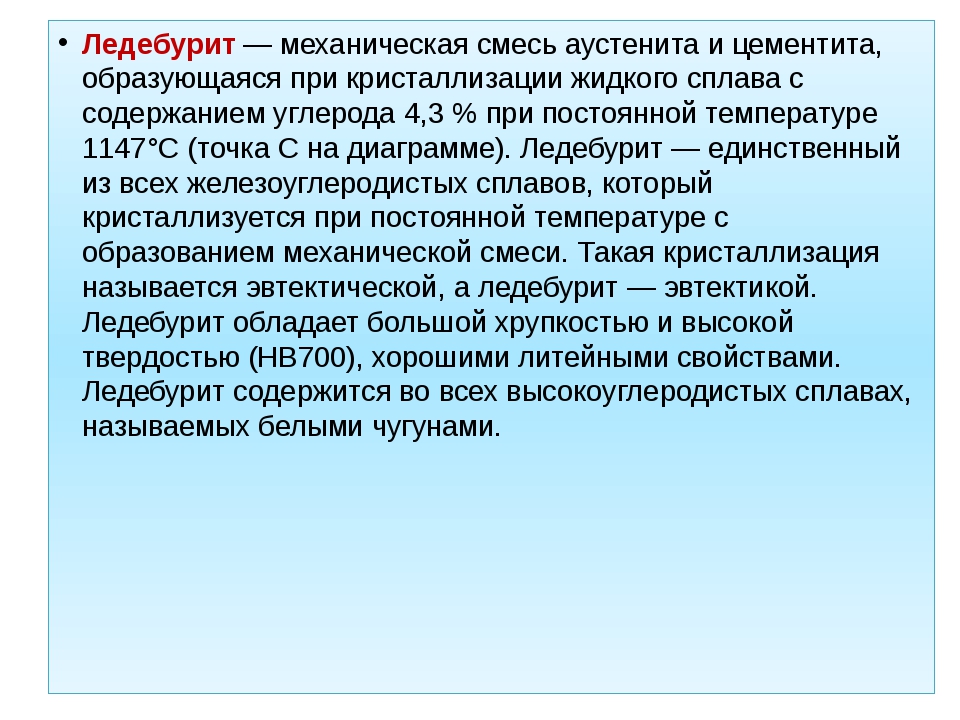

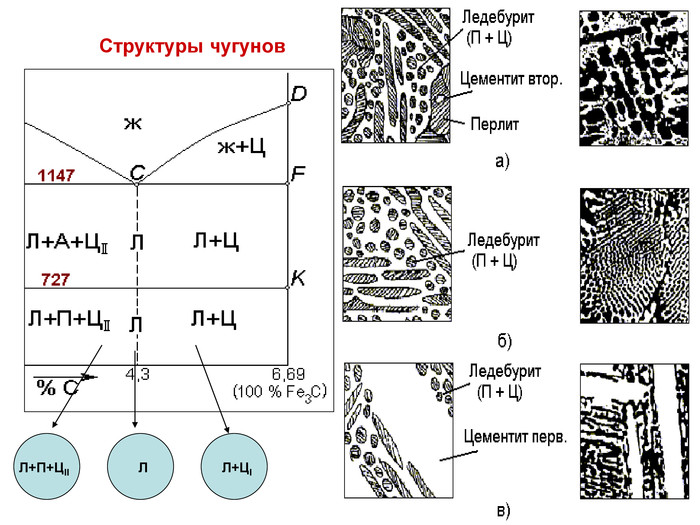

Ледебуритная смесь возникает, для чистых железоуглеродистых сплавов в интервале концентраций углерода от 2 ,14% до 6,67 %, что соответствует чугунам. Механизм образования ледебурита в доэвтектических (левее точки эвтектики, соответствующей 4,3 углерода, на диаграмме железо-углерод), эвтектических и заэвтектических (правее точки эвтэктики) чугунах различается.

в доэвтектических чугунахправить | править код

При охлаждении жидкой фазы состава доэвтектического чугуна первым начинает кристаллизоваться аустенит, вследствие чего состав жидкой фазы начинает смещаться в сторону увеличения концентрации углерода (ввиду меньшей растворимости углерода в аустените). По достижении точки эвтектики (4,3 % углерода, 1147 °C) начинается кристаллизация эвтектики — ледебурита. В процессе дальнейшего охлаждения чугуна в интервале температур от 1147 °C до 727 °C аустенит обедняется углеродом и выделяется вторичный цементит. Вторичный цементит, выделяющийся по границам зерен аустенита, сливается с цементитом ледебурита, поэтому практически не виден под микроскопом. При небольшом переохлаждении ниже 727 °C аустенит по эвтектоидной реакции превращается в перлит (разделяется на феррит и цементит). Таким образом, в доэвтектических белых чугунах, при комнатной температуре, ледебурит, как структурная составляющая, присутствует наряду с перлитом и вторичным цементитом.

в эвтектическом чугунеправить | править код

При охлаждении жидкой фазы состава точки эвтектики до температуры 1147 °C начинается одновременная кристаллизация смеси аустенита и цементита — ледебурита. В дальнейшем аустенит распадается на феррито-цементитную смесь (перлит).

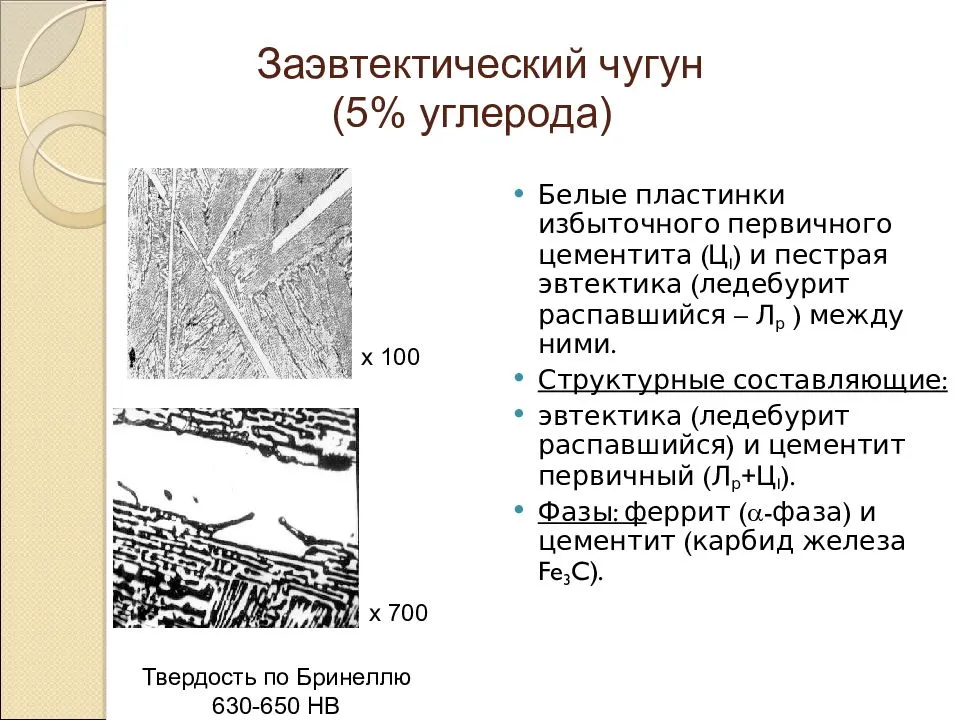

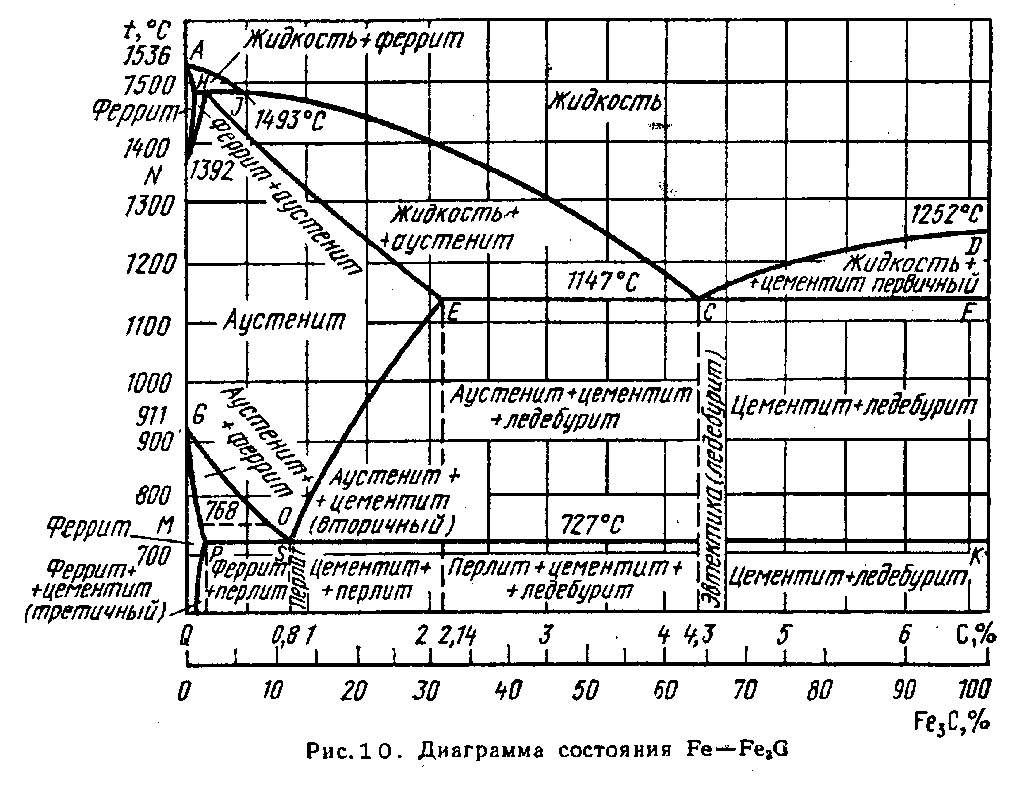

в заэвтектических чугунахправить | править код

В заэвтектических белых чугунах из жидкости кристаллизуется первичный цементит в виде плоских игл, затем образуется ледебурит. При комнатной температуре эаэвтектический белый чугун содержит две структурные составляющие: первичный цементит и ледебурит.

Ледебурит может образовываться в сталях если в них, во-первых, содержание углерода достаточно велико (свыше 0,7 % (~1,3 %—1,5 %), что соответствует инструментальным сталям), и, во-вторых, при высоком содержании карбидообразующих легирующих элементов (Cr, W, Ti, Mo и др.). Введение этих легирующих элементов, в больших количествах, уменьшает растворимость углерода в аустените и перлите, что, в определённых случаях, и приводит к возможности выделения эвтектики при, сравнительно, малых содержаниях углерода. Такие стали (например, быстрорежущая) называют ледебуритными.

Структура и свойства

Итак, определить, что представляет собой ледебурит достаточно просто. Главной фазой, которая обеспечивает его образование, считается цементит. На поверхности этой составляющей, за рождение которой отвечает эвтектическая жидкость, появляется пластина дендрита аустенита. Следом происходит мгновенное парное разрастание кристаллических элементов из фаз. С учётом температурных режимов, ледебуритный состав, как правило, имеет различные компоненты. К примеру, температура 1145 – 726 свидетельствует о присутствии цементита и аустенита в ледебуритной основе. Понижение теплового показателя обеспечивает появление таких объектов, как феррит и цементит. Преимущество ледебурита состоит в том, что он отличается повышенной хрупкостью и твердостью.

Первичный, вторичный и третичный цементит

По способу и области образования он подразделяется на три основных вида:

- первичный;

- вторичный;

- третичный.

Образование первичного цементита наблюдается в процессе кристаллизации заэвтектического чугуна. В этот момент образуются кристаллы вытянутой формы. Они образовывают первичный карбид. Первичное образование может проявляться в доэвтектическом чугуне в составе ледебурита в процессе кристаллизации расплава. Проведенные исследования показали, что такая смесь железа и углерода присутствует не только в белом чугуне. Она может проявиться в сером чугуне после завершения операции так называемой графитизации.

Процесс образования вторичного вида наблюдается в основном при охлаждении аустенита. Это явление наблюдается при снижении температуры ниже 1147 °С. При такой температуре происходит снижение концентрации углерода в аустените. Освободившиеся атомы углерода вступают в новые связи, и образуется цементит, который называется вторичным. При дальнейшем снижении температуры до эвтектоидной продолжается его формирование. Даже при комнатной температуре он встречается в составе перлита. В этих условиях его можно обнаружить в заэвтектоидной стали. Он образовывается на границах зернистой структуры.

Процесс охлаждения феррита формирует так называемый третичный цементит. Данный вид достаточно сложно зафиксировать, и проводит дальнейшее наблюдение за его образованием. Эта проблема связана с появлением третичного цементита в небольших количествах. Исследования образования данной фракции показали, что он приобретает несколько форм: пластинки, прожилки или в форме иголок. Все эти элементы формируются в зёрнах феррита. Третичное образование достаточно сложно получить, потому что при повышении процентного содержания углерода третичный цементит соединяется с перлитом. При повышении скорости охлаждения содержание углерода сохраняется в растворе металла и образование третичной фракции прекращается. Явным признаком образования является результат постепенного старения феррита. В этом случае в содержании феррита изменяется концентрация углерода.

Из приведенного выше описания можно сделать следующие выводы:

- первичная фракция образовывается в результате кристаллизации расплава;

- вторичный – в результате последовательного охлаждения аустенита;

- третичный – после охлаждения феррита.

В различных марках стали и чугуна цементит первичный обладает высокой вариативностью формы. Это могут быть пластины правильной формы полоски или образования в форме иголок. При проведении операции отжига он может принимать форму округлых образований. Как результат трансформируется в зернистый перлит.

Применение перлита

Белый цвет перлита затрудняет диагностику почвенных вредителей (корнеядных насекомых, мучнистых червецов, личинок грибов). РН перлита нейтральный. Когда растение выращивают в чистом перлите и орошают жесткой водой, рН субстрата может смещаться в щелочную сторону, что тормозит рост растения и препятствует использованию питательных веществ.

Поскольку он имеет положительный заряд, он не может удерживать положительный ион удобрения и не участвует в процессе ионного обмена.

Вермикулит, кирпичная крошка, мелкий керамзит, полистирольная крошка, песок (последние 2 компонента придают субстрату пористость и рыхлость, но не удерживают воду).

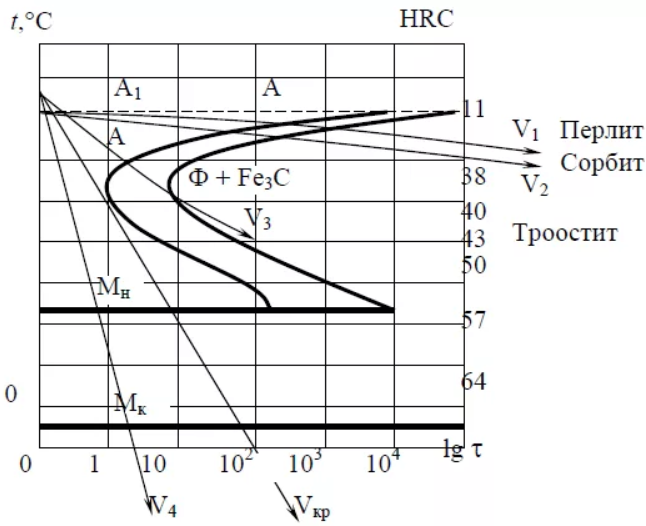

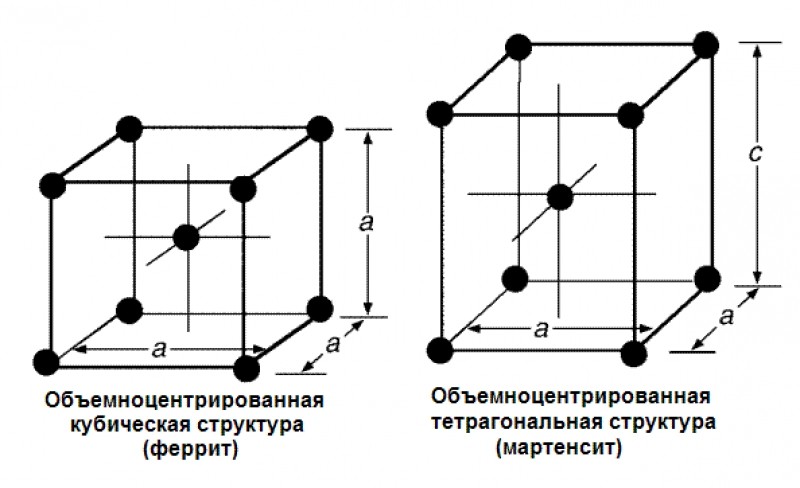

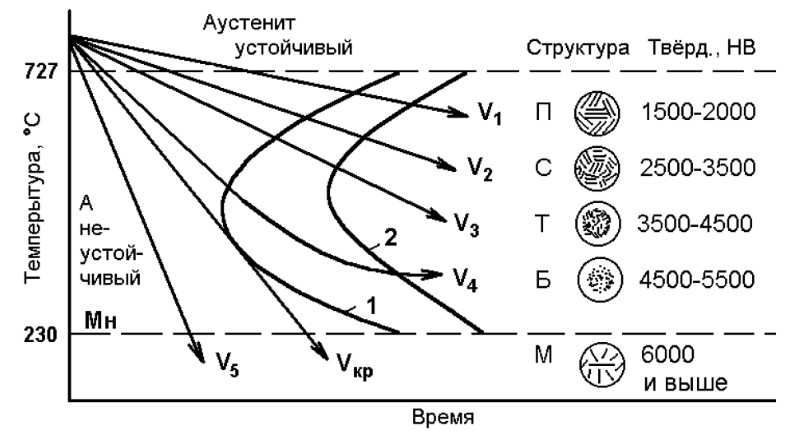

Структура мартенсита

Основным отличием, которое приводит к изменению физических и механических характеристик стали является изменение внутренней структуры. Её называют мартенситная структура. В этом случае кристаллическая решётка претерпевает следующие изменения. Под воздействием внешних факторов происходит изменение направления движения атомов по сравнению с их стандартным, упорядоченным движением в рамках установленной решётки. Увеличиваются межатомные расстояния, что приводит к возникновению деформации, примерно на 10% относительно нормальных размеров. Величина изменений не приводит к переходу через энергетический барьер межатомных связей. Такой кристаллический эффект приводит к образованию специфической формы взаимных связей. Она носит так называемый игольчатый характер.

Изменения структуры стали происходит в процессе нагрева. Повышение температуры вызывает диффузионное перераспределение атомов углерода в рамках кристаллической решётки. Этот процесс вызывает образование нескольких фаз металла.

- При повышении содержания углерода до 6,7% возникает материал называемый цементит. Он имеет решётку в форме ромба.

- При низком содержании углерода (не более 0,02%) формируется феррит. Его решётка приобретает объёмно-центрированную форму.

- Аустенит. Структура железоуглеродистых сплавов, представляющих смесь углерода в количестве около 2% различных легирующих добавок. Кристаллическая решётка этого материала имеет форму куба со строго центрированными гранями. Отличительной особенностью аустенита является его высокая плотность по сравнению с другими структурами стали. Он образуется при температуре нагрева от 910 до 1401 °С и сохраняет свою устойчивость до температуры 723 °С. При дальнейшем охлаждении превращается в другие более устойчивые структуры. При добавлении никеля, марганца или хрома аустенит сохраняет свою структуру вплоть до комнатной температуры. К сталям, имеющим аустенитную структуру, относятся почти все хромоникелевые стали.

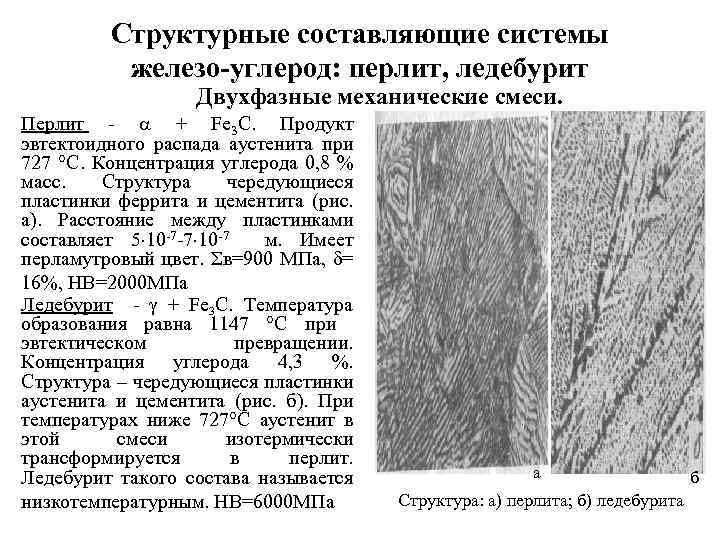

- Перлит является механической смесью цементита и феррита. В этой смеси присутствие углерода составляет 0,8%. Он образуется из аустенита в процессе охлаждения. Он является эвтектоидом и может обладать пластичной или зернистой структурой. От этого состояния зависят его физические и особенно механические свойства.

- При повышении содержания углерода до 4,3% из смеси аустенита и цементита образуется материал, называемый ледебурит. Его формирование происходит при температуре расплава в 1147 °С.

- Мартенсит – это перенасыщенный раствор железа и углерода. Его обычно получают при закалке аустенита. В результате температурного воздействия мартенситный материал приобретает из кубической тетрагональную решётку, которая придаёт ему твердость до 1000 HV.

В результате обработки полученная мартенситная сталь приобретает игольчатую структуру, которая формирует более высокие прочностные характеристики, становится устойчивее к воздействию коррозии

Доэвтектический чугун

Графитовые образования ( 10 — 100 А), возникающие над линией ликвидуса в доэвтектических чугунах, обладают развитой поверхностью, а свойства такой системы ( жидкость дисперсные образования) зависят от свойств и размеров входящих в нее поверхностей раздела. Пинакоиды графита являются устойчивыми образованиями. Выдержка при 1700 С не устраняет полностью микронеоднородность расплава. Таким образом, микрогетерогенность расплавов чугуна имеет наследственное происхождение, связанное с неполным растворением углерода в процессе плавки. На основании экспериментальных данных можно предположить, что дисперсные выделения графита начинаются выше температуры ликвидуса.

Титан понижает температуру эвтектического превращения и способствует переохлаждению чугуна, при содержании до 0 5 % в доэвтектическом чугуне способствует графитизации и выделению графита в виде мелких пластин. Титан является хорошим раскислителем, способствует равномерному распределению в чугуне графита. Титан нейтрализует действие хрома в чугуне, являясь модификатором, вследствие чего отпадает необходимость в повышении содержания кремния. Титан способствует повышению механических свойств, особенно прочности высокоуглеродистых чугунов. При содержании 0 18 — 0 20 % титан с углеродом образуют карбиды и препятствуют графитизации. Титан используют как модификатор при производстве ковкого чугуна, но для отливок из высокопрочного чугуна Ti нежелательная примесь, так как препятствует образованию шаровидного графита.

В зависимости от концентрации углерода в сплаве чугуны разделяются на доэвтектические, эвтектиче: кие и заэвтектические: доэвтектические чугуны содержат 2 14 — 4 3 % С и имеют структуру перлит — Ь цементит; эвтектические чугуны содержат 4 3 % С и состоят из ледебурита; заэвтектический чугун содержит более 4 3 % С, имеет структуру ледебурит цементит.

Рассмотрим в соответствии с диаграммой состояния железо — углерод фазовые превращения, происходящие при охлаждении из жидкого состояния в доэвтектическом чугуне, содержащем 3 % С.

Такой же распавшийся аустенит наблюдается также и на избыточных ( темных) участках, содержащихся в большем или меньшем количестве в доэвтектических чугунах ( фиг.

Жидкотекучесть чугуна характеризует заполнение литейной формы и зависит главным образом от химического состава и температуры заливки С, Si, Р и Си повышают жидкотекучесть доэвтектического чугуна, a S и Сг понижают ее; влияние Мп и Ni на жидкотекучесть незначительно.

Точка С ( 4 3 % углерода) представляет собой эвтектическую точку и разделяет сплавы, содержащие от 2 до 6 67 % углерода ( чугуны), на две группы: сплавы, содержащие менее 4 3 % С, — доэвтектические чугуны, а сплавы, содержащие более 4 3 % С, — заэвтектические чугуны. Следует подчеркнуть, что в машиностроении практическое значение имеют доэвтектические и эвтектические чугуны, а заэвтектические чугуны не применяются.

| Влияние углерода на твердость хромистых чугунов при содержании кремния, %. |

Эвтектический состав чугунов с 30 — 35 % Сг приходится на — 2 5 % С. Доэвтектический чугун имеет структуру твердого раствора хромистого феррита и эвтектических карбидов, количество которых зависит от содержания углерода.

Твердая фаза в области, лежащей между линиями EGF и PSK с содержанием углерода более 2 14 %, соответствующая белым чугунам, имеет различный состав. Доэвтектические чугуны ( 2 14 — 4 3 % углерода) состоят из аустенита и ледебурита, эв тектические ( 4 3 %) из ледебурита и заэвтектические ( 4 3 — 6 67 %) из цементита и ледебурита. При этом, в отличие от сталей, температура плавления чугунов ( линия EGF) постоянна и не зависит от содержания в них углерода.

Чугуны по структурным свойствам подразделяют на доэвтек-тические и заэвтектические относительно эвтектического состава 4 3 % С. Доэвтектические чугуны имеют перлитно-ледебуритную структуру, а заэвтектические — цементитно-ледебуритную.

Во всех чугунах имеется аустенит. В доэвтектических чугунах имеется свободный аустенит ( см. сплав / — /, фиг.

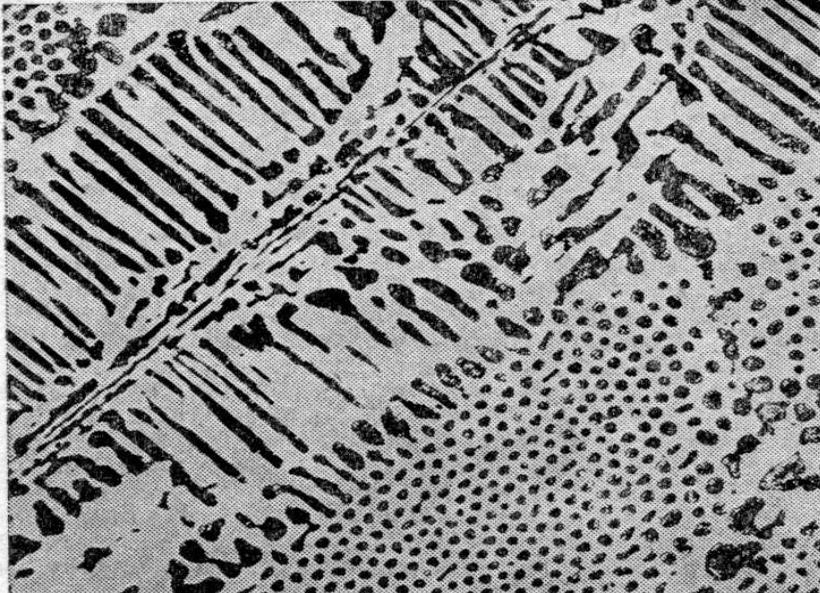

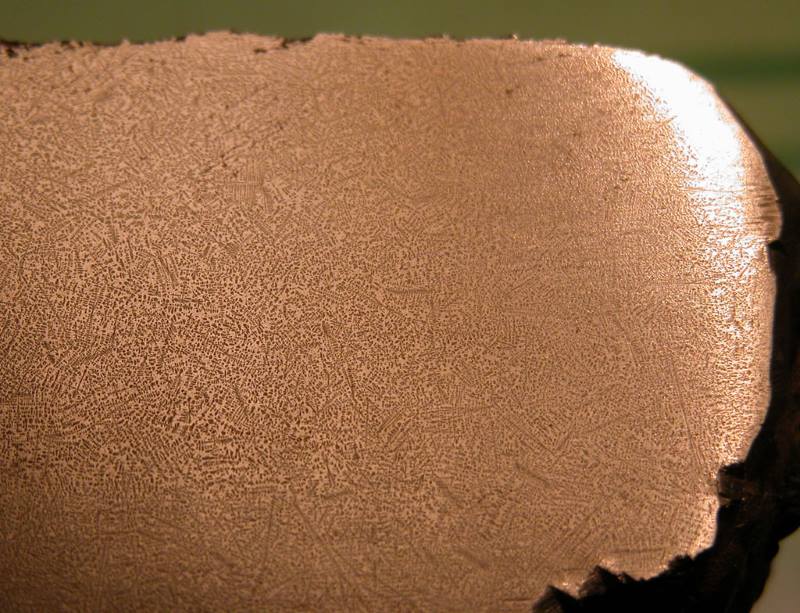

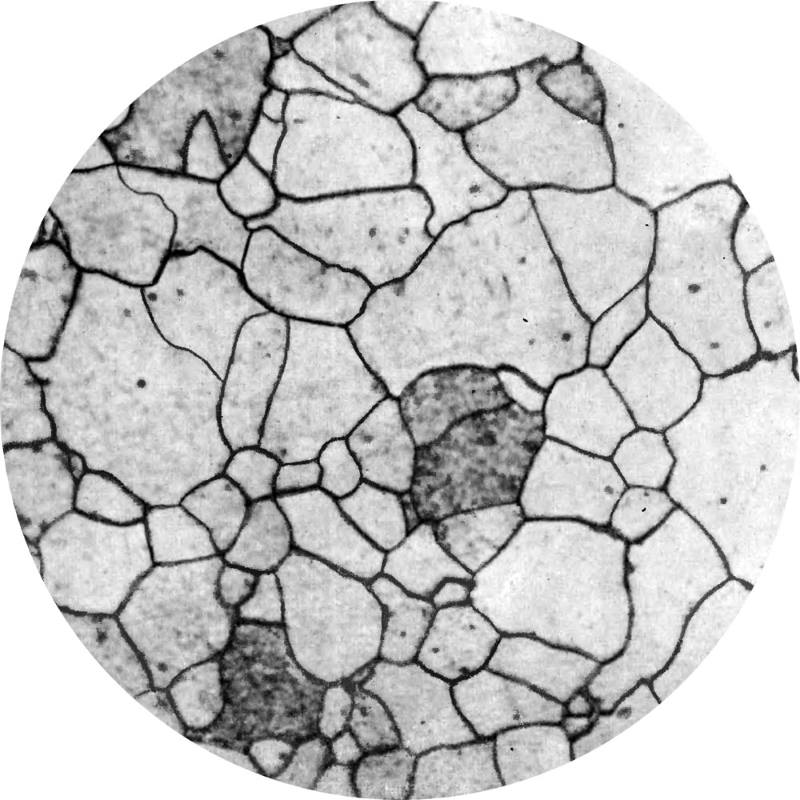

Наконец, в доэвтектических чугунах первичные выделения аустенита меняют свою концентрацию при охлаждении от точки 3 до точки 4 ( сплав / CJ от 2 до 0 8 % С, и в точке 4 происходит перлитное превращение. Структура такого доэвтектического чугуна состоит из перлита, ледебурита и вторичного цементита. Структура доэвтектического чугуна показана на фиг.

Наконец, в доэвтектических чугунах первичные выделения аусте-нита меняют свою концентрацию при охлаждении от точки 3 до точки 4 ( сплав KJ) от 2 14 до 0 8 % С, и в точке 4 происходит перлитное превращение. Структура такого доэвтектического чугуна состоит из перлита, ледебурита и вторичного цементита.

Степень измельчения/помол

От данного свойства зависит, через какое время затвердеет цемент, и какая прочность будет у этого затвердевшего материала. Лучше выбирать мелкий помол, поскольку именно у такого материала быстро происходит реакция взаимодействия между цементом и водой, увеличивается прочность. Но наиболее мелкая степень измельчения имеет противоположный результат – у цемента увеличивается потребность в воде, происходят осадочные деформации. Все это влечет за собой понижение прочности цемента. Чтобы не прогадать, строители рекомендуют, чтобы в составе цемента были как крупные частицы – 80 мкм, так и мелкие – порядка 40 мкм. Чтобы сэкономить, можно в обычный крупного помола цемент добавить сверхтонкий. Достаточно, чтобы последний составлял 15-25%.

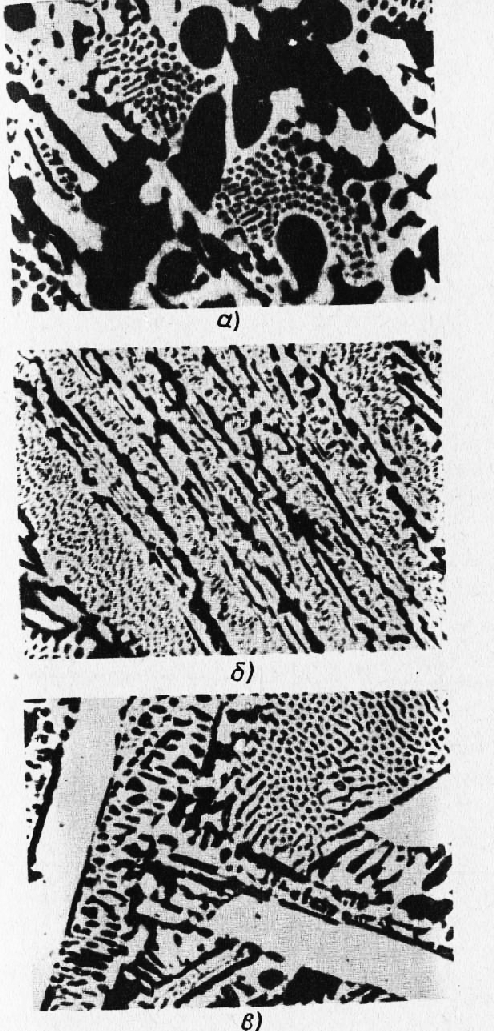

Свободный цементит

Свободный цементит ( Fe3C), который образуется при недостаточном количестве кремния, слишком большом содержаний марганца и серы.

Структурно свободный цементит нежелателен.

Структурно свободный цементит, X 500: а – до деформации, 6 – после деформации.

Разложение структурно свободного цементита достигается при нагреве и выдержке отливки выше критического интервала; температура нагрева и длительность выдержки зависят от состава белого чугуна по содержанию углерода ( фиг.

Количество структурно свободного цементита. Включения структурно свободного цементита, расположенные по границам зерен феррита ( фиг. Скоагулированные и расположенные внутри зерен феррита включения структурно свободного цементита менее опасны. Шкала построена по возрастанию размеров включений цементита и по развитию распределения его в виде сетки или цепочки.

Разложение структурно свободного цементита достигается при нагреве и выдержке отливки выше критического интервала; температура нагрева и длительность выдержки зависят от состава белого чугуна по содержанию углерода ( фиг.

Частицы структурно свободного цементита должны быть мелкими, по возможности равномерно рассеянными ( фиг. Мелкие частички цементита получаются при пониженных температурах смотки горячекатаной полосы в рулон, а крупные – при высоких, когда они успевают не – только выделиться из твердого раствора в феррите, но и достигнуть крупных размеров вследствие коагуляции и роста.

Количество структурно свободного цементита в стали определяется баллами по эталонным образцам микроструктур.

Кроме структурно свободного цементита, на границах ферритных зерен имеется еще третичный цементит. Помешать его выделению при конечной термической обработке нельзя, так как для этого листы для глубокой вытяжки нужно охлаждать медленно.

Не допускается структурно свободный цементит. Эвтектический графит и феррит допускаются в виде отдельных мелких включений в количестве не более 5 % площади шлифа для каждого включения. Излом отливки должен иметь однородное мелкозернистое строение с матовым оттенком.

SE) имеющийся в ней свободный цементит до конца растворится в аустените и структура станет однородной.

В доэвтектоидных сталях нет структурно свободного цементита.

В) Чугуны со структурно свободным цементитом относятся к белым чугунам. Феррит в них может появиться в результате отжига, но такой чугун не относится к ферритным.

В низкоуглеродистой стали не допускается структурно свободный цементит. Он образуется в результате замедленного охлаждения после прокатки или термической обработки и, располагаясь по границам зерен, резко снижает пластические свойства. Это вызывает большой брак при холодной высадке.

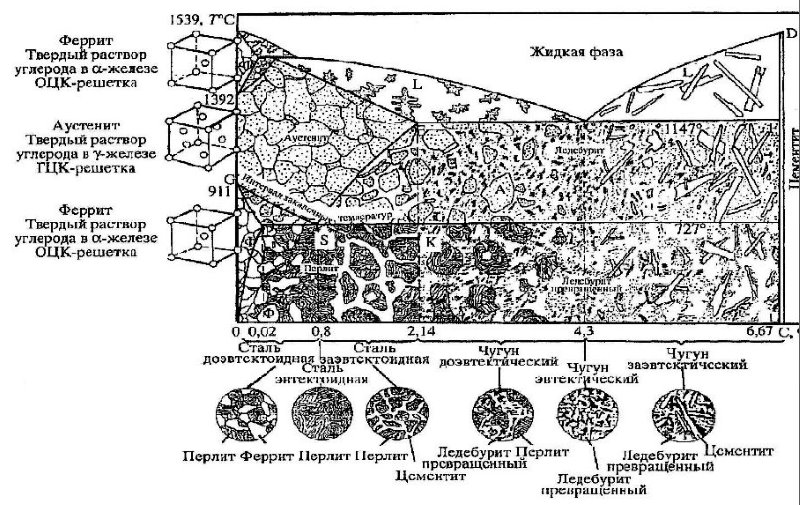

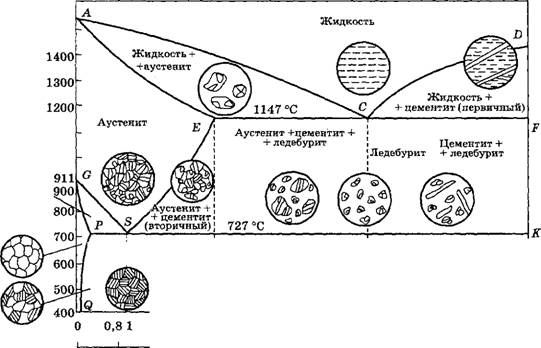

Фазы в системе «железо-углерод»

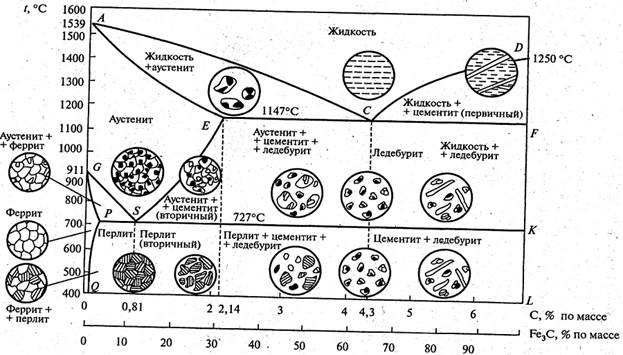

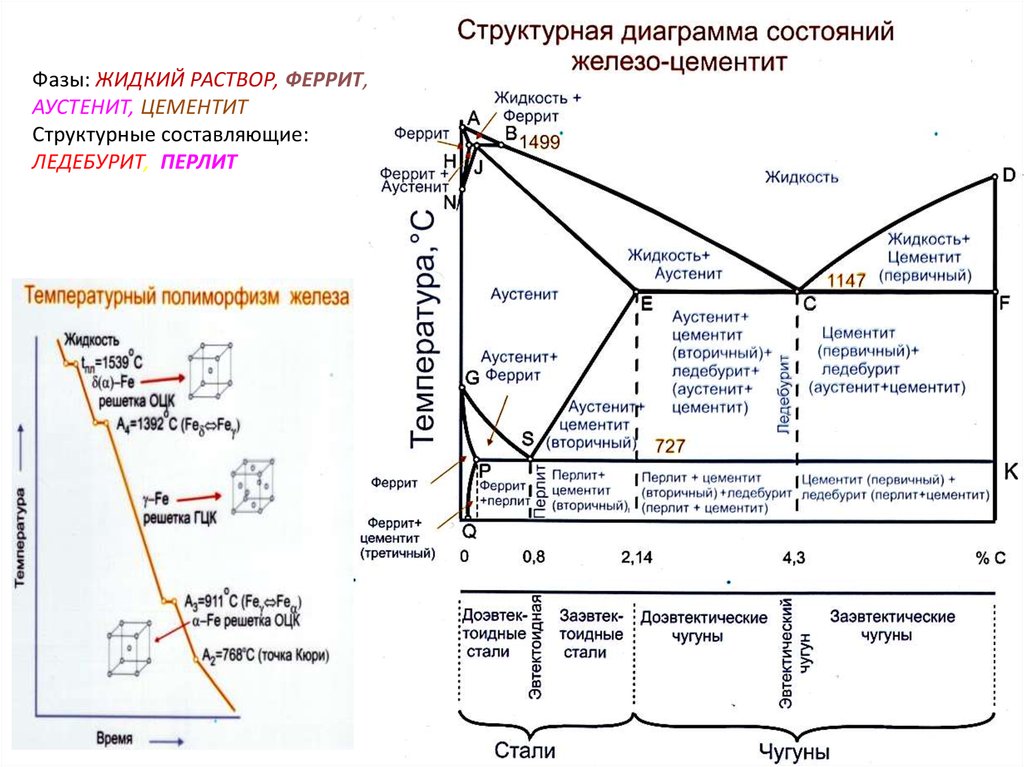

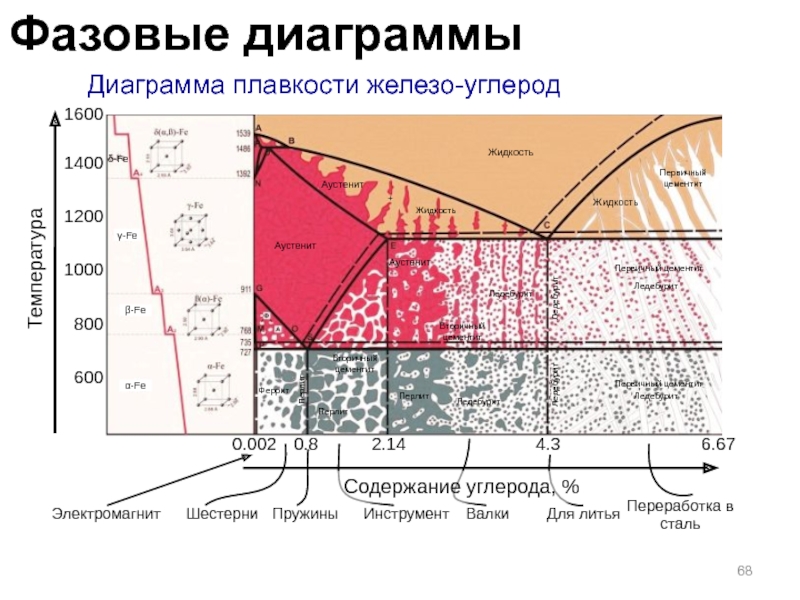

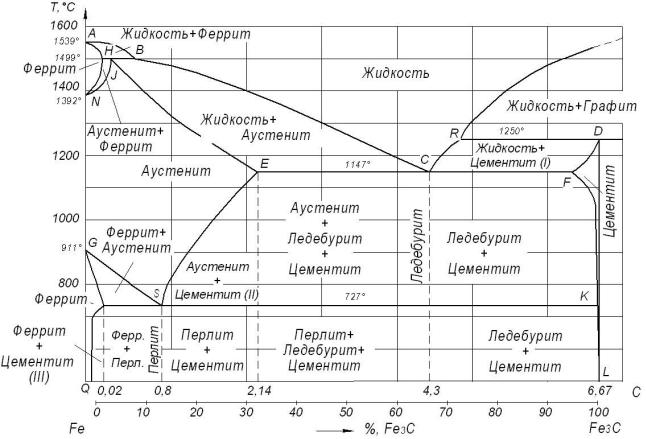

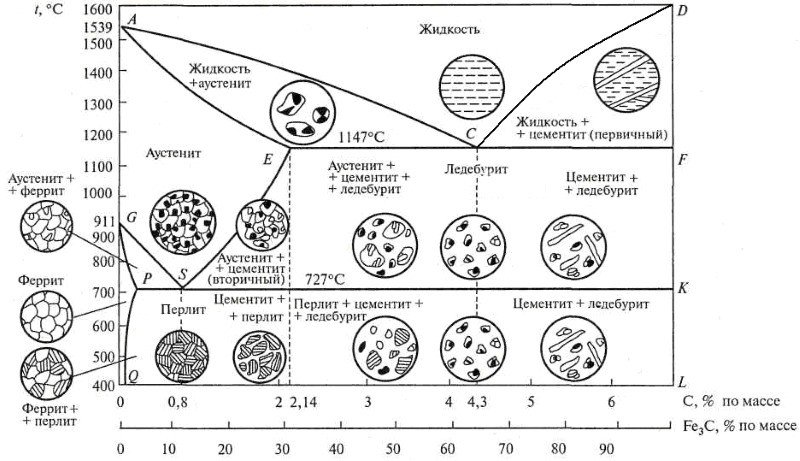

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит.

Жидкая фаза

Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

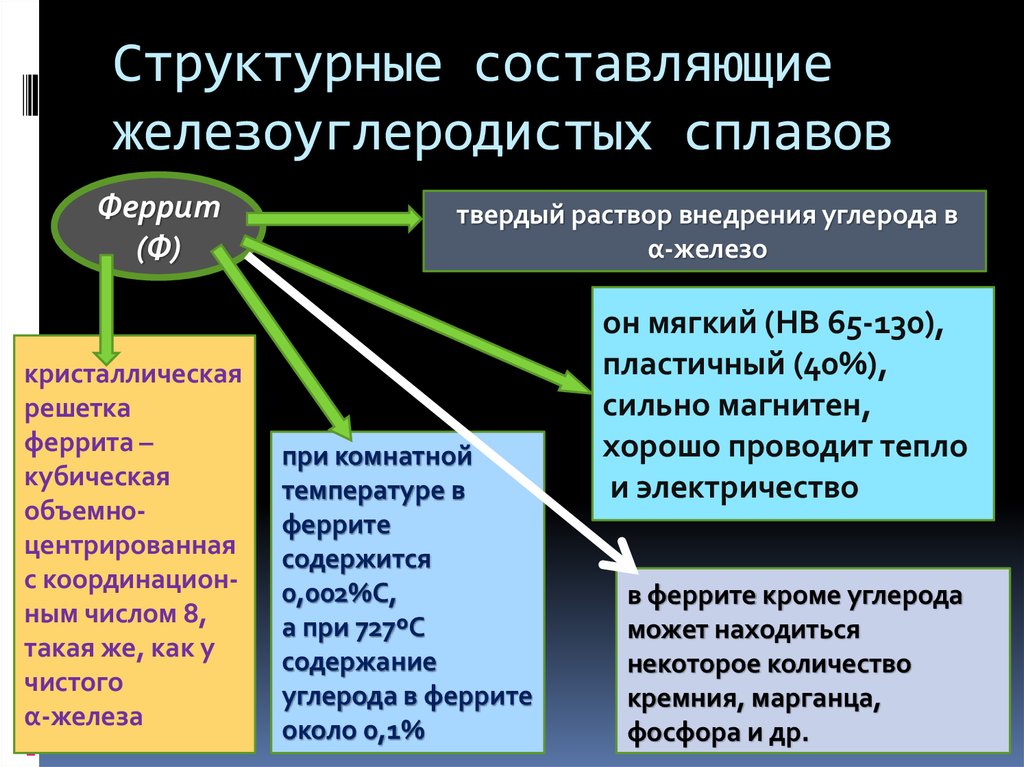

Феррит

Феррит (Ф, α)- твердый раствор внедрения углерода в α-железе (от латинского слова ferrum – железо). Различают низкотемпературный феррит с предельной растворимостью углерода 0,02 % при температуре 727° С (точка P) и высокотемпературный δ-феррит (в интервале температур 1392…1539° С) с предельной растворимостью углерода 0,1 % при температуре 1499° С (точка J).

Свойства феррита близки к свойствам железа. Он мягок (твердость – 80 — 130 НВ, временное сопротивление – σв=300 МПа) и пластичен (относительное удлинение — δ=50 %), магнитен до 768° С.

Под микроскопом феррит выглядит как светлые полиэдрические зерна. В сталях может существовать в виде сетки (разной толщины, в зависимости от содержания углерода), зерен (малоуглеродистые стали), пластин или игл (видманштетт).

Аустенит в сталях

Аустенит (А, γ) – твердый раствор внедрения углерода в γ–железо (по имени английского ученого Р. Аустена). Углерод занимает место в центре гранецентрированной кубической ячейки. Предельная растворимость углерода в γ -железе 2,14 % при температуре 1147° С (точка Е). Аустенит имеет твердость 180 НВ, пластичен (относительное удлинение – δ=40…50 %), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. Под микроскопом выглядит как светлые полиэдрические зерна с двойниками.

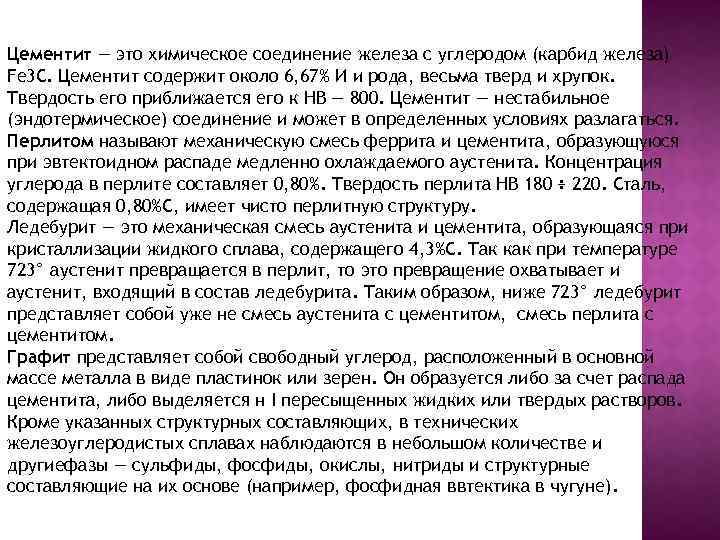

Цементит – формы существования

В железоуглеродистых сплавах присутствуют фазы: цементит первичный, цементит вторичный, цементит третичный. Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

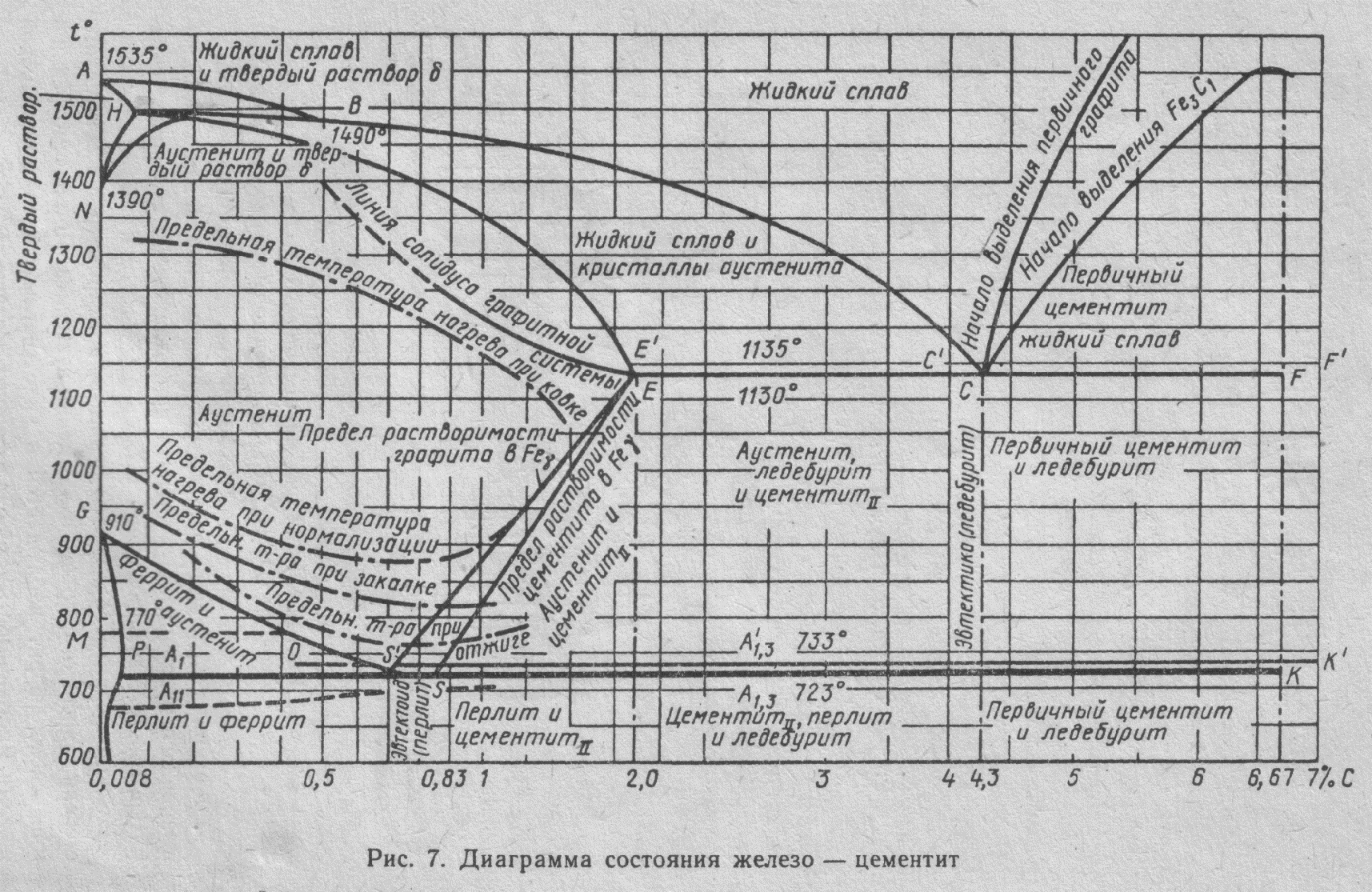

Поскольку углерод в сплавах с железом встречается в виде цементита и графита, существуют две диаграммы состояния, описывающие условия равновесия фаз в системах железо — цементит и железо — графит. Первая диаграмма (Fе — Fе3С) называется цементитной (метастабильная), вторая (Fе — С) — графитной (стабильная). Оба варианта диаграммы приводятся вместе в одной системе координат: температура — содержание углерода. Диаграмма состояния системы железо — углерод построена по результатам многочисленных исследований, проведенных учеными ряда стран. Особое место среди них занимают работы Д.К. Чернова

Он открыл существование критических точек в стали, определил их зависимость от содержания углерода, заложил основы для построения диаграммы состояния железоуглеродистых сплавов в ее нижней, наиболее важной части

Буквенное обозначение узловых точек в диаграмме является общепринятым как в России, так и за рубежом.

Диаграмма состояния железо-углерод

Имеющиеся во всех областях диаграммы фазы видны на рисунке. Значение всех линий указано в таблице.

Ликвидус по всей диаграмме проходит по линиям АВ, ВС, СD; солидус — по линиям АН, НJ, JЕ, ЕСF. Сплавы железа с углеродом обычно делят на стали и чугуны. Условной границей для такого деления является 2,14 % С (точка E). Сплавы, содержащие углерода менее 2,14 %, относятся к сталям, более 2,14 % — к чугунам.

Температуры, при которых происходят фазовые и структурные превращения в сплавах системы железо – цементит, т.е. критические точки, имеют условные обозначения. Обозначаются буквой А. В зависимости от того, при нагреве или при охлаждении определяется критическая точка, к букве А добавляется индекс с (от слова chauffage – нагрев) при нагреве и индекс r (от слова refroidissement – охлаждение) при охлаждении с оставлением цифры, характеризующей данное превращение.

Таким образом, например, нагрев доэвтектоидной стали выше соответствующей точки на линии GS обозначается как нагрев выше точки АС3. При охлаждении же этой стали первое превращение должно быть обозначено как Аr3, второе (на линии РSК) — как Аr1.

Компоненты в системе железо углерод

Аустенит

Атомы размещается в гранецентрированной ячейке. Твердость аустенита имеет твердость 200 … 250 единиц по Бринеллю. Кроме того у него хорошая пластичность и он отличается парамагнитностью.

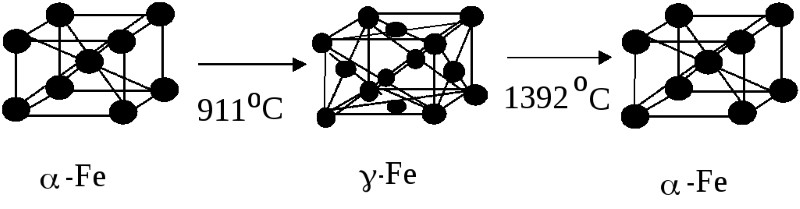

Железо

Железо – это материал, относящийся к металлам. Его натуральный цвет – серебристо-серый. В чистом виде он очень пластичен. Его удельный вес составляет 7,86 г/куб. см. Температура плавления составляет 1539 °C. На практике чаще всего применяют техническое железо, в составе которого присутствуют следующие примеси – марганец, кремний и многие другие. Массовая доля примесей не превышает 0,1%.

Железо

У железа есть такое свойство как полиформизм. То есть, при одном и том же химическом составе, это вещество может иметь разную структуру кристаллической решетки и соответственно разные свойства. Модификации железа называют соответственно – Б, Г, Д. Все эти модификации существуют при разных условиях. Например, тип Б, может существовать только при температуре 911 °С. Тип Г может существовать в диапазоне от 911 до 1392 °С. Тип Д существует в диапазоне от 1392 до 1539 °С.

Каждый из типов обладает своей формой кристаллической решеткой, например, у типа Б решетка представляет собой куб, решетка типа Г имеет гранецентрированную кубическую форму. Решетка типа Д, имеет форму объемно центрированного куба.

Еще одно свойство состоит в том, что при температуре ниже 768 железо ферримагнитно, а при ее повышении это свойство теряется.

Точки полиморфной и магнитной трансформации называют критическими. На таблице они обозначены следующим образом – А2, А3, А4. Цифровые индексы показывают тип трансформации. Для более полного различия превращения железа из одного вида в другой к обозначению добавляют индексы с и r. Первый говорит о нагреве, второй об охлаждении.

Полиморфные модификации железа

При высоких параметрах пластичности, железо не обладает высокой твердостью, по шкале Бринелля она равна 80 единиц.

Железо имеет возможность образовывать твердые растворы. Их можно разделить на две группы – раствор замещения и внедрения. Первые состоят их железа и других металлов, вторые из железа и углерода, водорода и азота.

Углерод

Другой компонент системы – углерод. Это – неметалл и он обладает тремя модификациями в виде алмаза, графита и угля. Он плавится при 3500 °С.

Аллотропные модификации углерода

В сплаве железа, этот элемент находится в виде твердого раствора, его называют цементит или в виде графита. В таком виде он присутствует в сером чугуне. Графит, не отличается ни пластичностью, ни прочностью.

Цементит

Доля углерода составляет 6,67%. Он обладает высокой твердостью – 800 НВ, но при этом у него отсутствует пластичность. Полиморфными свойствами не обладает.

Он обладает следующим свойством – при формировании раствора замещения, углерод может быть заменен на атомы других веществ, например, на хром или никель. Такой раствор получил название легированного раствора.

Цементит

Он не обладает устойчивостью, при наличии некоторых условий он может разлагаться, при этом происходит трансформация углерода в графит. Это свойство нашло применение при образовании чугунов.

Кстати, в жидком состоянии, железо может растворять в себе примеси, при этом образуя, однородная масса.

Феррит

Так называют твердый раствор, при котором происходит внедрение углерода в железо.

Он растворяется с определенной переменностью, при нормальной (комнатной) температуре объем углерода лежит в пределах 0,006%, при 727 °С, то концентрация углерода составит 0,02%. По достижении 1392 °С образуется феррит.

Феррит

Содержание углерода составит 0,1%. Его атомы размещаются в дефектных узлах решетки.

Феррит по своим параметрам близок к железу.