Какие материалы используются для строительства

Так как фундамент должен быть очень прочным, устойчивым к вибрациям, а также к воздействию химических веществ, то и расходные материалы должны быть высокого качества, чтобы получить хорошее основание. Для обеспечения результата используют следующие расходные материалы:

- готовые железобетонные блоки, во время строительства их перевязывают друг с другом;

- сам железобетон, который можно получить, если заливать арматурный каркас в опалубке;

- понадобится качественный металл, если необходимо создавать свайные конструкции с ростверками в виде рамы.

Очень важно использовать качественный цемент для подвального и бесподвального фундамента. Если будут устанавливаться легкие агрегаты, то можно использовать марку М200 или М300. Если планируется монтаж тяжелого промышленного агрегата, то необходимо использовать марку М400

Цемент должен принадлежать к классу В15

Если планируется монтаж тяжелого промышленного агрегата, то необходимо использовать марку М400. Цемент должен принадлежать к классу В15.

Стоит отметить, что при обустройстве фундамента в частном цеху или в домашней мастерской можно использовать в качестве исходного сырья бутовый камень. Редко, но все же иногда встречается фундамент кирпичного типа. То есть кирпичи укладываются на цементную основу

Здесь очень важно, чтобы грунтовые воды располагались достаточно глубоко. Чаще всего такая основа применяется только для тех машин, чья масса не превышает 4 тонн. Толщина фундамента обычно составляет минимум 50 см

Важно добавить, что в таком случае применение силикатного кирпича исключается

Толщина фундамента обычно составляет минимум 50 см

Важно добавить, что в таком случае применение силикатного кирпича исключается

Раньше довольно часто устанавливали легкие машины на деревянный пол, однако сейчас это практически исключено. Основной недостаток связан с тем, что дерево слишком сильно коробится, и очень быстро, из-за чего меняется форма основания. Деревянный пол можно использовать, но лишь в качестве временной основы.

Что касается крепления оборудования к основанию, то в данном случае всегда используется болтовое соединение, которое прописано в СП. Стоит лишь отметить, что если агрегат характеризуется высокими ударными нагрузками или сильными вибрациями во время работы, то используются болты не менее 42 мм, и съемного типа

Также очень важно, чтобы расстояние от нижнего конца болта до подошвы фундамента составляло не менее 10 см. На сегодняшний день популярным стало химическое анкерное крепление

Требования к фундаментным конструкциям под оборудование

Требования к фундаментам под промышленное оборудование выдвигаются высокие по разным критериям. Это связано с тем, что они испытывают разноплановые нагрузки и подвержены часто воздействию агрессивных веществ.

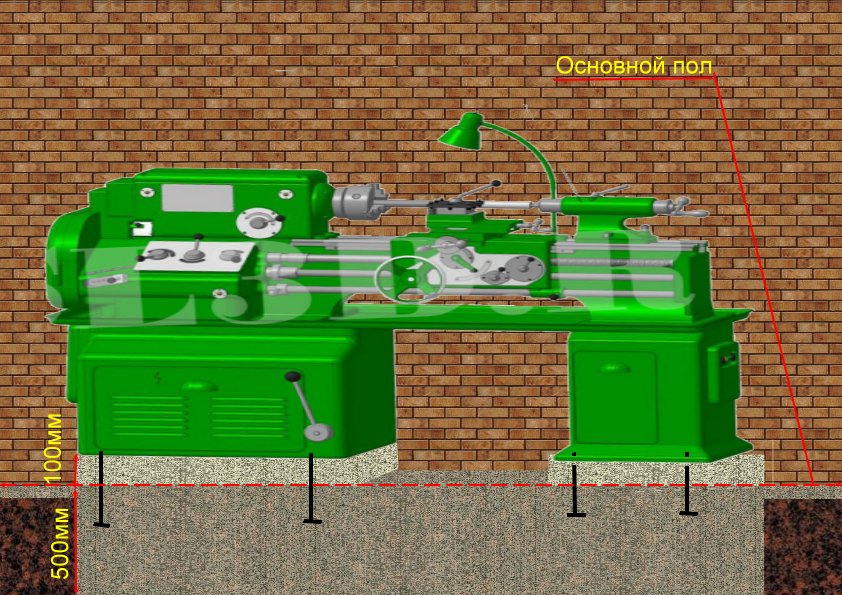

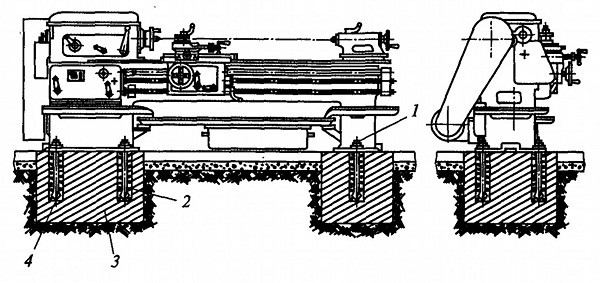

Фундамент с приямком

Фундаментная конструкция под оборудование должна обладать следующими свойствами:

- значительной прочностью, чтобы выдерживать динамические и статические воздействия со стороны установленного механизма;

- химической стойкостью (инертностью);

- значительной массой, обеспечивающей сопротивление вибрационным нагрузкам (гашение колебаний);

- минимальными отклонениями от плановых размеров, то есть габариты опоры должны практически полностью соответствовать расчетным параметрам;

- большей, чем у монтируемого агрегата, площадью опоры.

Высокая прочность и устойчивость к действию химически активных компонентов определяют в значительной степени срок службы основания и, в ряде случаев, рабочих установок.

Разрушающими опору агрессивными веществами являются:

- смазочные материалы;

- охлаждающие жидкости;

- различные технические масла;

- разное топливо и прочие.

Гашение вибраций массивным основанием от работы механизмов с динамическими нагрузками (пример таких агрегатов – прокатные клети, молоты) имеет большое значение. Это связано с тем, что колебания вызывают сокращение срока эксплуатации всей постройки и самого оборудования, а также соседних механизмов.

Вибрации возникают из-за наличия неравномерно вращающихся деталей в машине: режущих инструментов, роторов, шкивов и прочих.

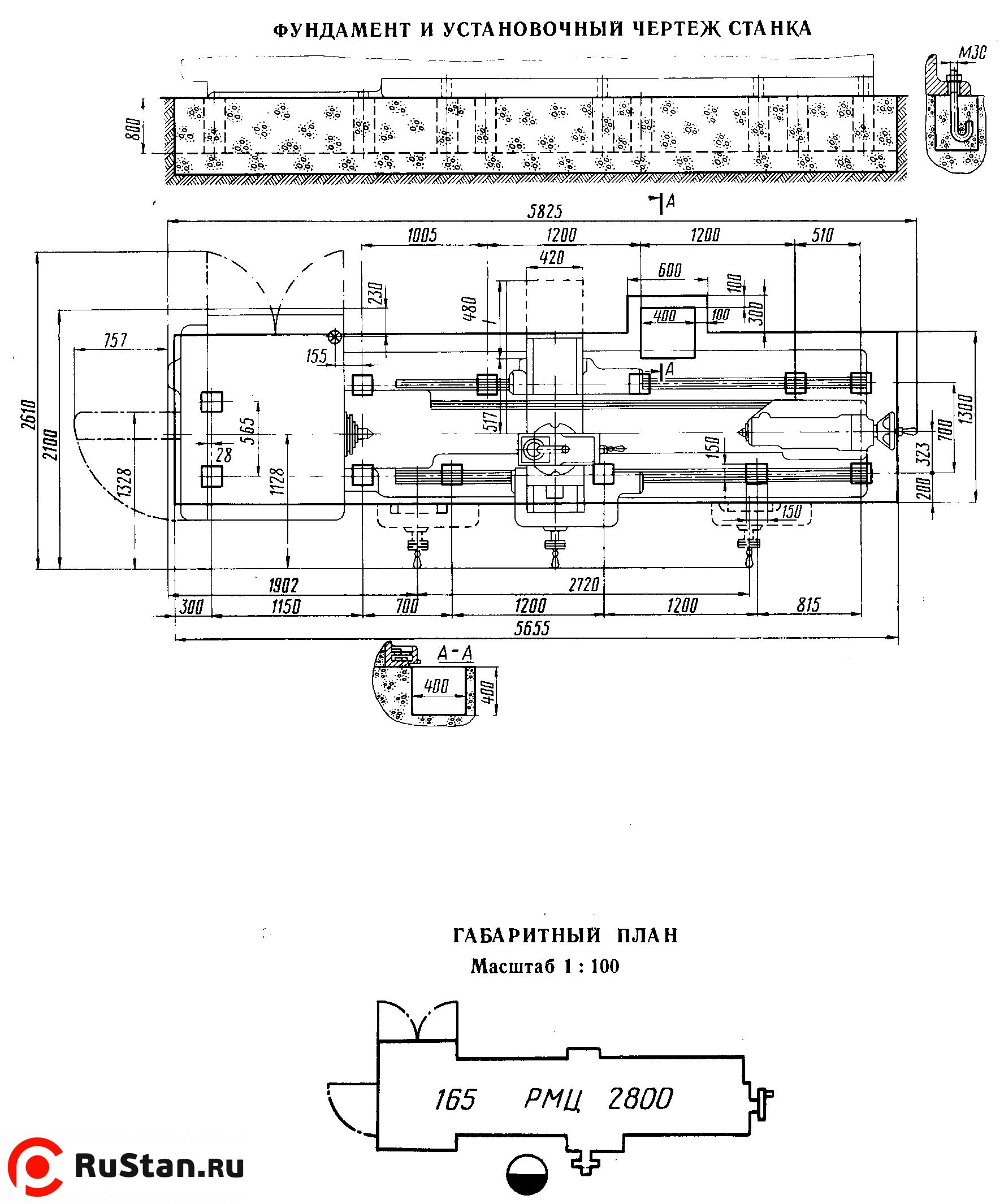

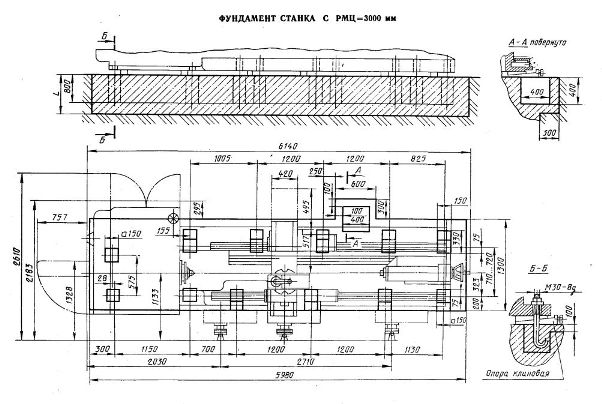

Кроме размеров (длины, ширины, высоты) опорной конструкции, с чертежом должны совпадать и места расположения крепежных элементов. Допустимы только минимальные расхождения.

Если не предусмотрено конструктивными особенностями оборудования, то уклоны на установочной площадке должны отсутствовать, чтобы можно было правильно и быстро выполнить монтажные работы.

Подготовленное основание

Общие нормативные регламентации

Построенный фундамент под установку оборудования должен обеспечивать безопасность трудового процесса (соответствовать действующим нагрузкам по прочности) и удобство обслуживания смонтированных на нем механизмов. Для этого делают приямки (или подвалы), прокладывают прочие инженерные коммуникации.

Кроме рассмотренных критериев, которым должны соответствовать опорные конструкции под оборудование, к фундаментам с динамическими нагрузками и процессу их возведения предъявляются следующие требования:

- нужно, чтобы строительство и проектирование оснований выполнялось компетентными специалистами с высоким квалификационным уровнем, а также опытом проведения подобных работ;

- для создания проекта нужно, чтобы исходные данные имелись в требуемом объеме и интерпретировались только профессионалами;

- процесс строительства должен сопровождаться постоянным контролем качества проведения работ;

- нужно, чтобы действия всех участников строительного процесса были четко скоординированы;

- построенные фундаменты должны быть используемыми по назначению, соответствующему указанному в проектной документации;

- для строительства следует применять материалы, отвечающие нормативным требованиям;

- обслуживание оснований следует выполнять так, чтобы конструкция прослужила максимально возможный срок;

- надежность и максимально возможная простота крепления (как пример – анкерные болты, вмуровываемые в бетон).

Разнообразие оборудования

Когда речь идет об основаниях под оборудование, то следует учитывать, что существует большое его разнообразие, объединенное в отдельные группы. Нормативными документами предполагается расчет фундамента под каждую из них вести с учетом эксплуатационных особенностей механизмов.

Металлообрабатывающий станок

Металлообрабатывающий станок

Фундаментные конструкции проектируют и возводят под следующие группы машин:

- с кривошипно-шатунными механизмами: компрессоры поршневые, рамы лесопильные, дизели, мотор-компрессоры;

- турбоагрегаты: турбовоздуходувки, турбокомпрессоры, турбогенераторы;

- электрические машины, такие как синхронные компенсаторы и мотор-генераторы;

- штамповочные или ковочные молоты кузнечные;

- прокатное оборудование (вспомогательного или основного типа);

- копры, предназначенные чтобы разбивать скрап;

- вращающиеся печи;

- дробилки (гирационные, трубчатые, щековые, валковые) и мельничные агрегаты;

- металлорежущие станки;

- прессы;

- машины формовочные (используемые как в литейном производстве, так и при изготовлении железобетонных блоков).

Монолитная основа сложной конструкции

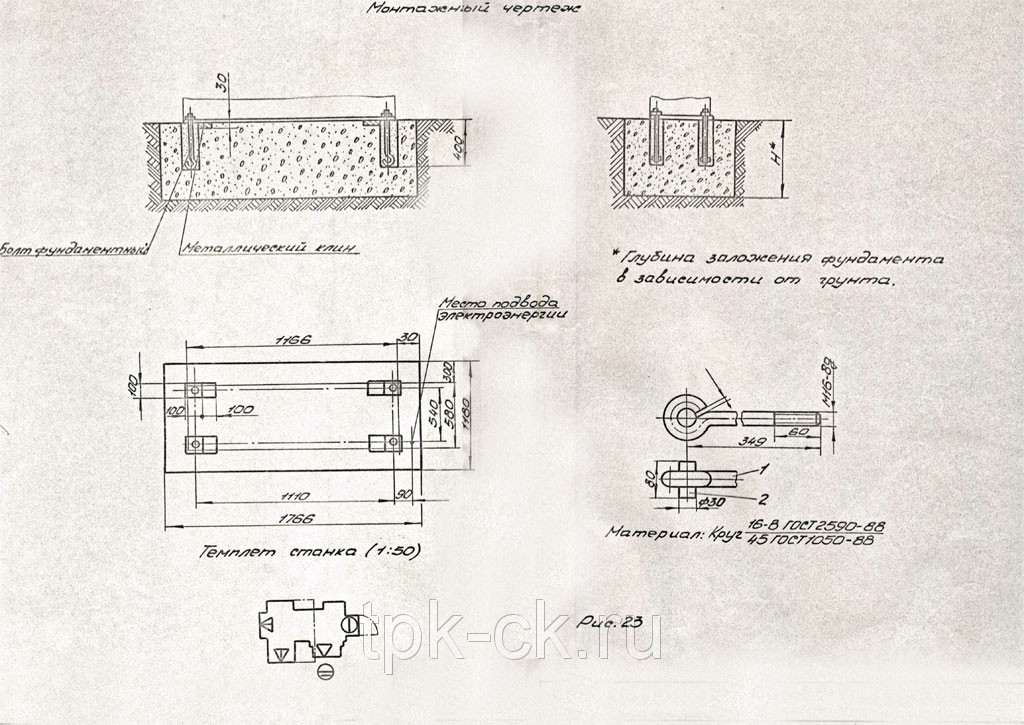

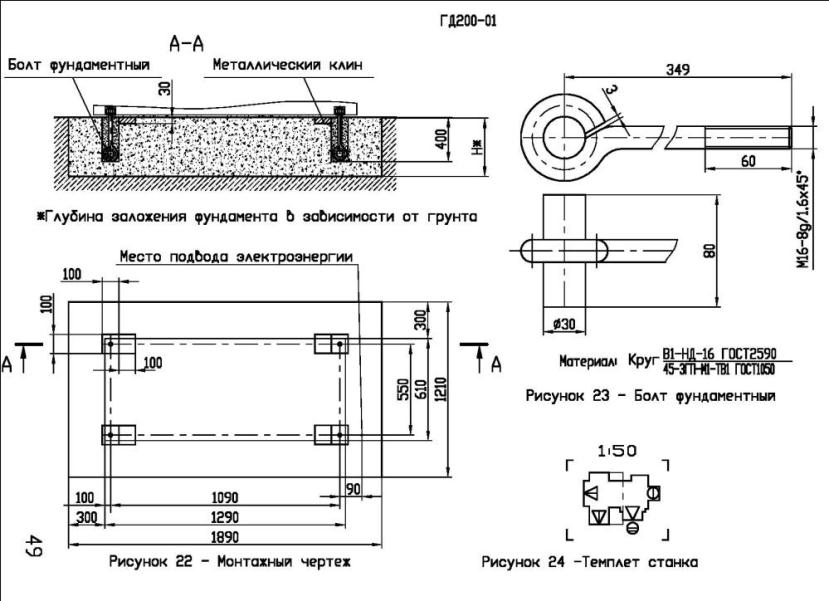

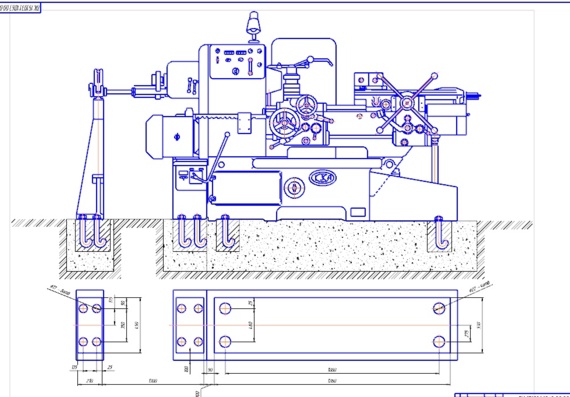

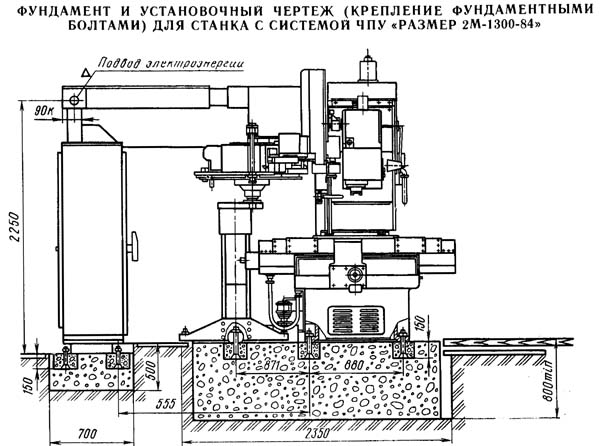

Установка фрезерных станков на фундаменты.

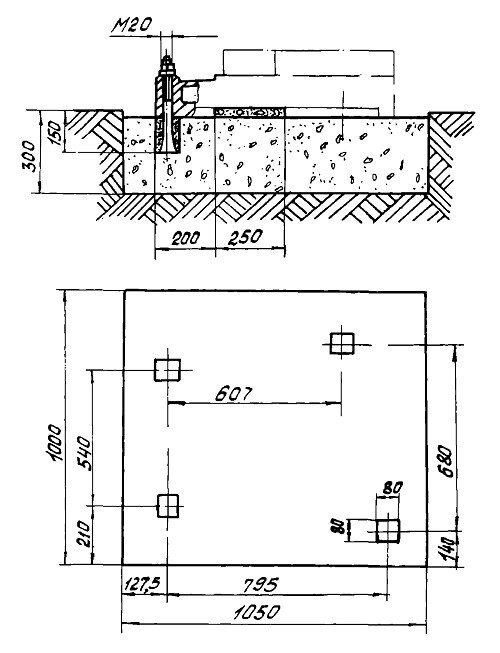

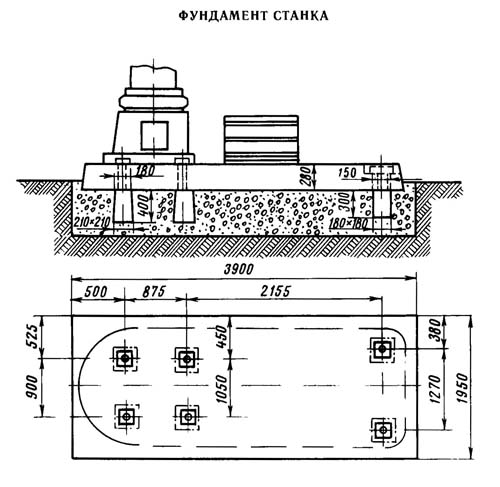

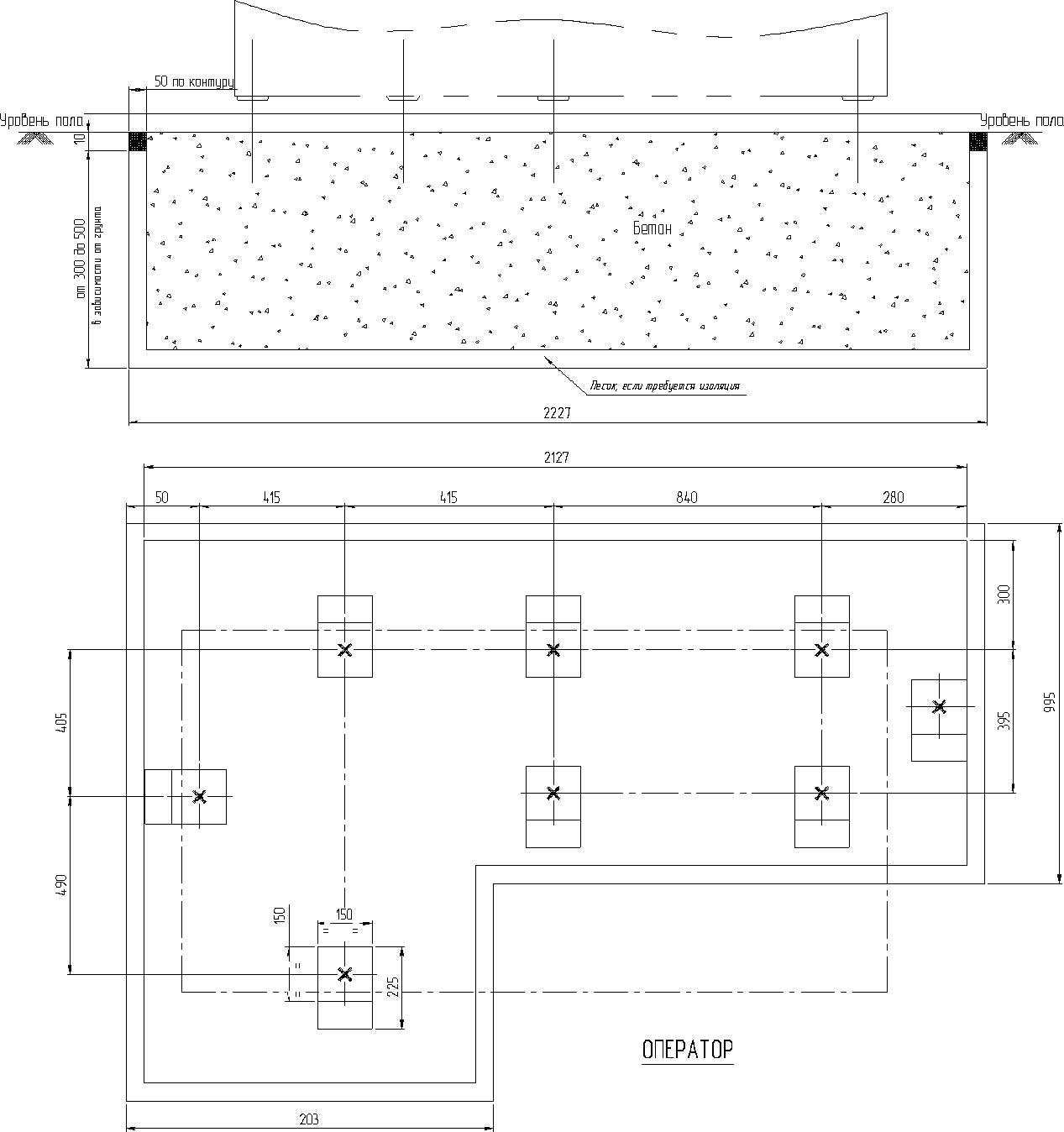

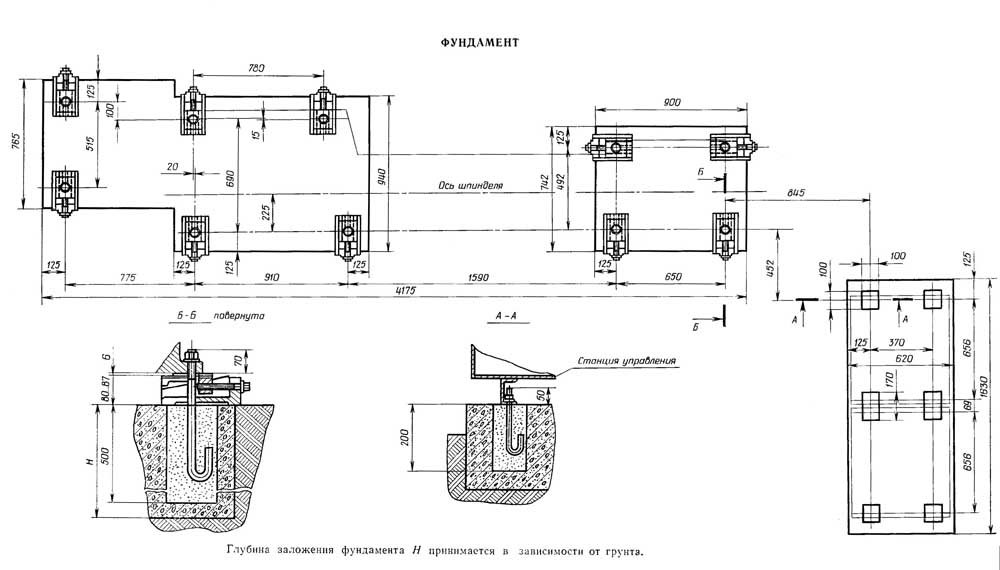

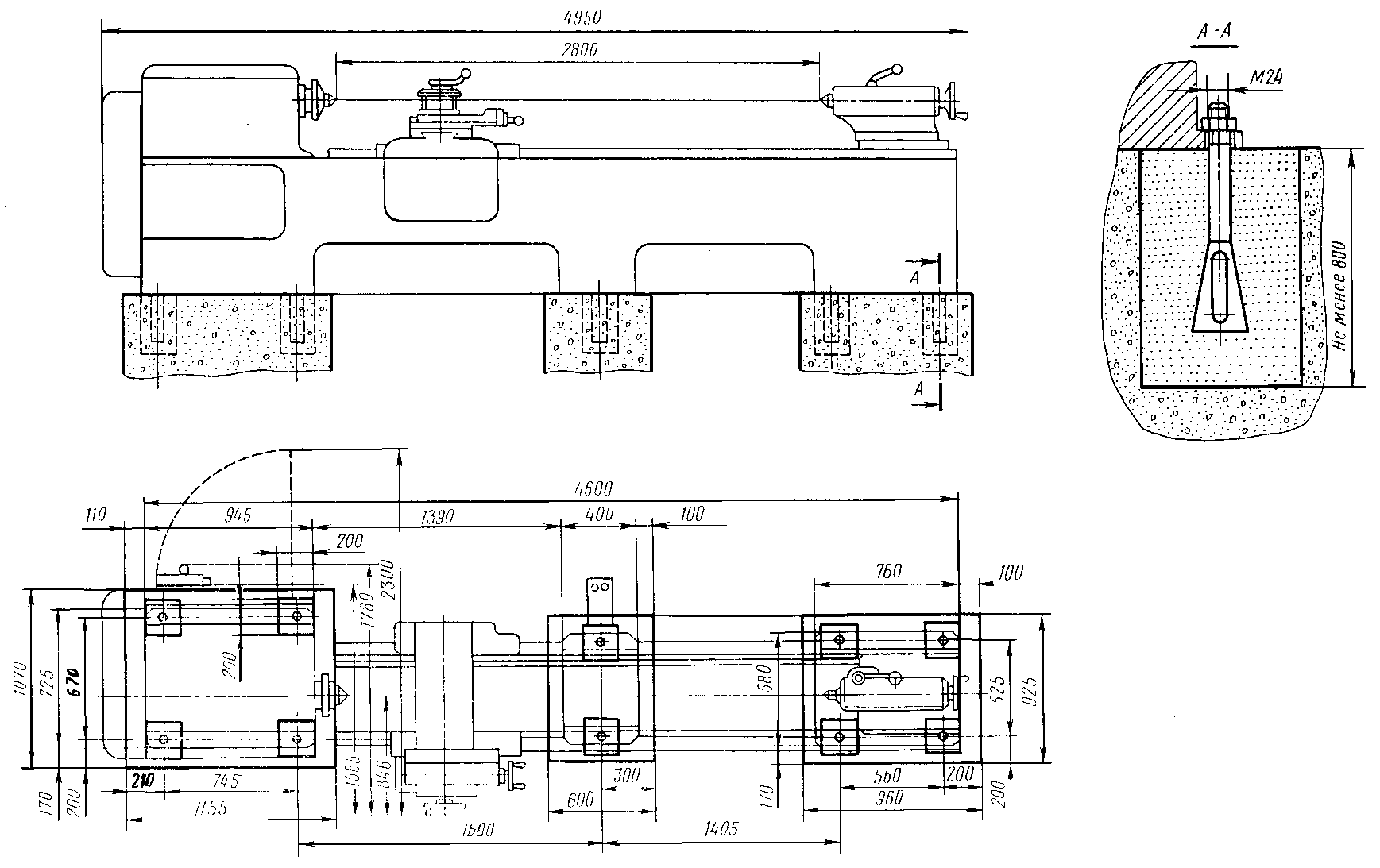

Установку фрезерных станков на обычные фундаменты необходимо производить после затвердевания бетона. Перед установкой станка фундамент должен быть размечен по габаритным размерам станка в плане.

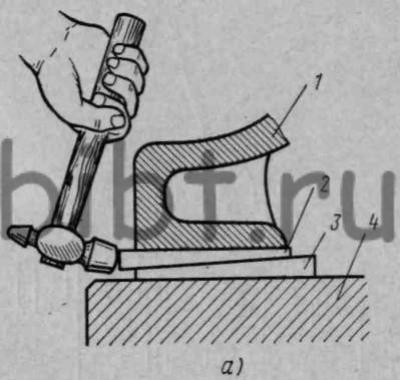

Из-за недостаточной плоскостности фундамента следует использовать металлические прокладки толщиной 3—10 мм или стальные клинья с уклоном 4—5° (рис. 65, а), количество и расположение которых указывается в чертеже. Обычно клинья рекомендуется устанавливать по периметру станины через 500—700 мм друг от друга.

Проверку горизонтальности станка в продольной и поперечной плоскостях выполняют по устанавливаемым в нескольких местах уровням и подбивкой клиньев добиваются, чтобы точность установки соответствовала нормируемой, т. е. 0,04 мм на 1000 мм длины станины.

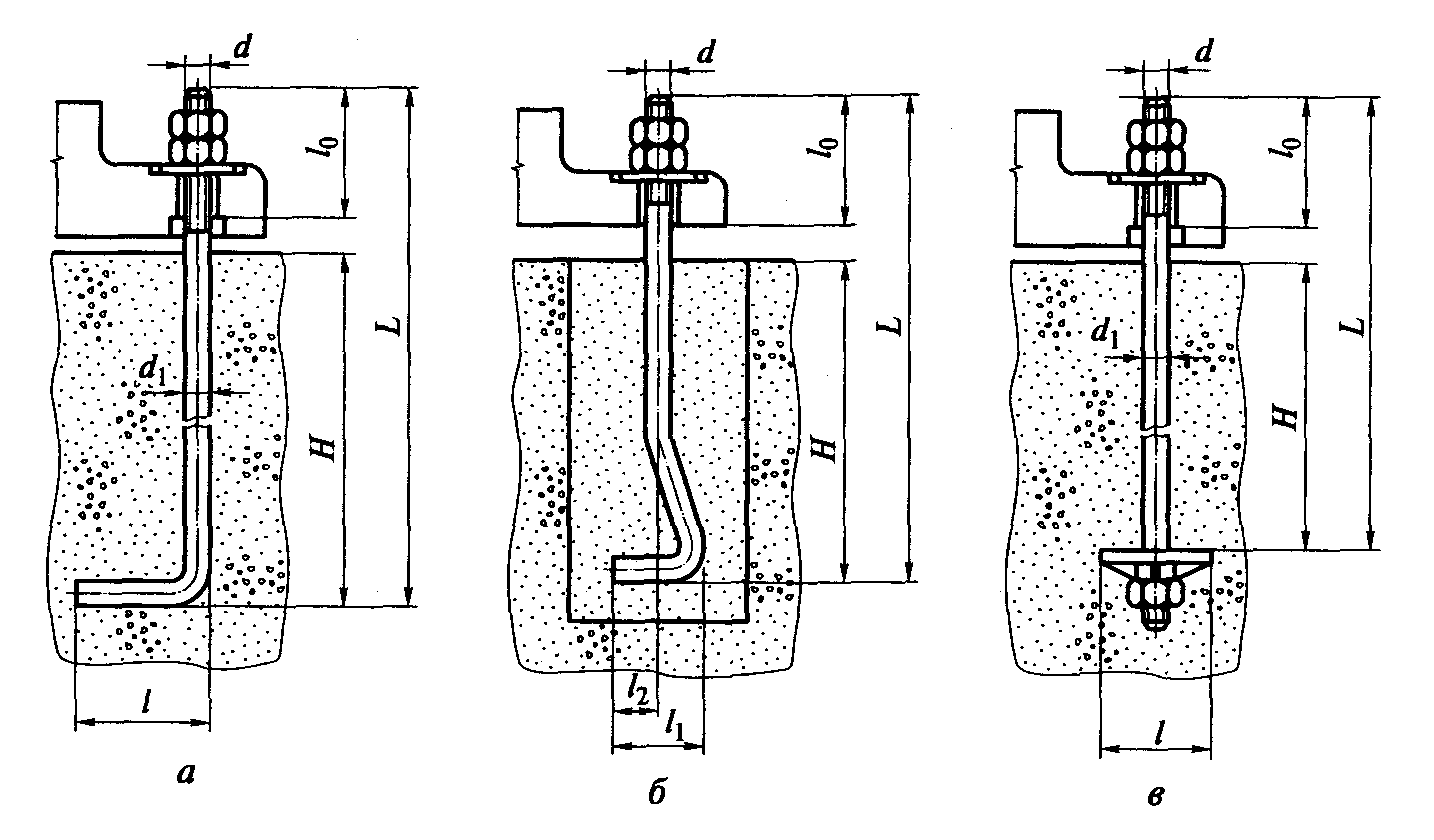

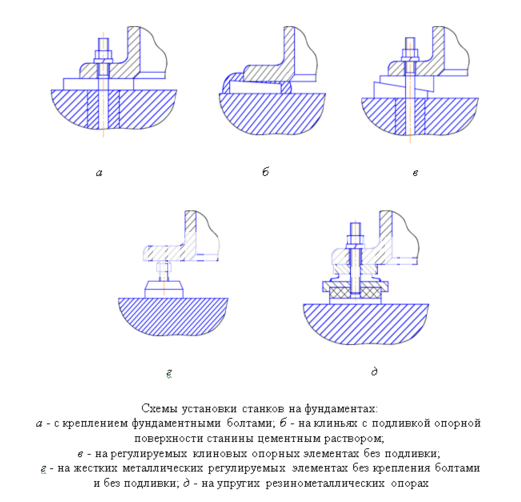

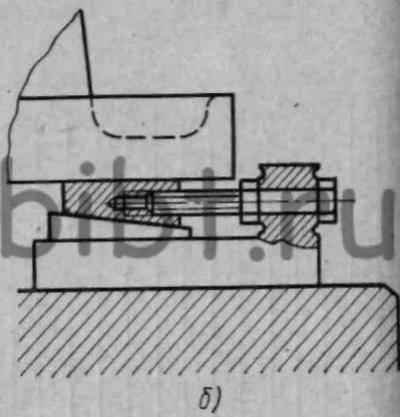

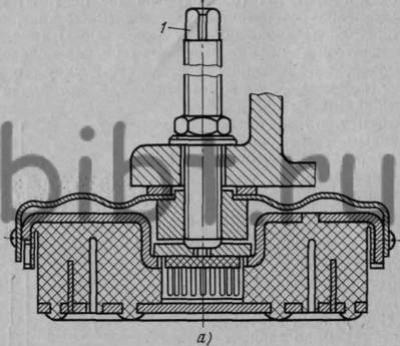

Рис. 65. Регулировка положения станка на фундаменте:

а — вбиванием клина молотком, б — перемещением клина винтом; 1 — станина, 2 — клин, 3 — подошва клина, 4 — фундамент

Тяжелые фрезерные станки монтируют на башмаках (рис. 65, б), представляющих собой регулируемые винтом двойные клинья.

После окончательной выверки станков затягивают болты или под опорную поверхность станины заливают цементный раствор.

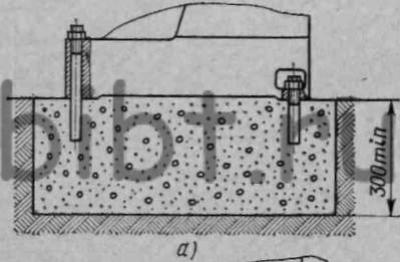

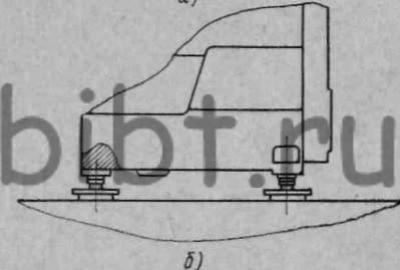

Фрезерные станки с ЧПУ, в том числе и фрезерно-сверлильно-расточные станки с ЧПУ и автоматической сменой инструментов (обрабатывающие центры), устанавливают на фундаменты с закреплением анкерными болтами или на виброопоры (легкие станки) (рис. 66).

Рис. 66. Установка фрезерного станка на фундаменте:

а — с креплением фундаментными болтами, б — на виброопоры

Рис. 67. Резинометаллические виброопоры:

а — равночастотная, б — упруго-жесткая; 1 — упорный винт, 2 — резьбовая регулировочная втулка

В настоящее время известно большое количество виброопор, различающихся материалом упругого элемента (резиновые, резинометаллические, металлические с пружинами из фетра, пробки и т. п.) и конструктивным решением. Среди резинометаллических опор наиболее распространенными являются равночастотные опоры ЭВ-31 и ОВ-33 (рис. 67, а).

Для равночастотных опор жесткость примерно пропорциональна нагрузке, и поэтому частота собственных колебаний станка мало зависит от нагрузки на опору. Это существенно упрощает подбор опор, так как не нужно вычислять опорные реакции от массы станка, а требуется лишь определить, не превышает ли нагрузка на опору предельно допустимую. Преимуществами равночастотных опор по сравнению с опорами с линейной характеристикой является и то, что изменение массы детали или перемещение тяжелых узлов станка не вызывает перегрузки опор. Поэтому один типоразмер может использоваться для установки разных машин.

Для изменения жесткости опоры в различных направлениях, а это особенно важно для станков с тяжелыми реверсируемыми узлами или работающих с ударными нагрузками, в опору можно вставлять специальный вкладыш. Виброопоры имеют устройство для выверки станка по уровню; для различных опор величина регулировки по высоте колеблется от 8 до 15 мм. Специальная конструкция нижнего основания опор обеспечивает хорошее сцепление с поверхностью пола

Срок службы виброопор составляет не менее 10 лет

Специальная конструкция нижнего основания опор обеспечивает хорошее сцепление с поверхностью пола. Срок службы виброопор составляет не менее 10 лет.

Точность установки станка на резинометаллических опорах из-за ползучести резины с течением времени теряется. Для уменьшения потери точности на опорах следует закреплять контргайки, а через три-четыре дня после установки повторно выверять станки по уровню. Выверка станка производится при среднем положении подвижных узлов.

Станок, установленный на упругих опорах, может наклоняться при перемещении подвижных узлов. Поэтому при проверке установки станка на его соответствие нормам точности необходимо использовать два уровня — один устанавливать на недеформируемую часть станины для регистрации общего наклона станка на опорах, другой —на неподвижном узле станка. Выверка производится по разности показаний этих уровней.

При значительных углах наклона целесообразно применять упруго-жесткие опоры (рис. 67,б), позволяющие без изменения базирования станка быстро переходить от упругой установки к жесткой.

Это достигается вращением винта 1 до упора его в основание; регулировка по высоте выполняется вращением резьбовой втулки 2.

Источник

Управление резцедержателем

Резцедержатель представляет из себя, достаточно точный механизм, обеспечивающий жесткость крепления резца в заданных позициях. Правильное положение рукоятки резцедержателя в зажатом виде должно соответствовать положению часовой стрелки на 3-4 часа. Это положение обеспечивается положением проставной шайбы под гайкой рукоятки резцедержателя. Зажим рычага производится средним локтевым усилием. А отжис рукоятки нельзя делать давлением своего веса во избежание потери веса. Отжим рукоятки делается одним или несколькими короткими толчками основанием ладони в направлении против часовой стрелки. Перед поворотом резцедержателя убедитесь в отсутствии препятствий для него самого и закрепленного в нем инструмента. Большую опасность представляют препятствия со стороны вращающихся элементов станка.

Разновидности оснований

Для установки агрегатов используют разные фундаментные конструкции, соответствующие выдвигаемым нормами требованиям.

На практике машины устанавливают в основном на разновидностях опорных конструкций, представленных в таблице далее.

| № | Тип фундаментной конструкции | Характеристика возведенной основы |

|---|---|---|

| 1 | фундамент-плита без подвала | заливается только на первом этаже, обходится дорого из-за значительного расхода строительных материалов и больших трудовых затрат, но своей массивностью хорошо гасит возникающие вибрации |

| 2 | рамная основа, оснащенная ростверком из балок | способна без негативных последствий выдерживать колебания высокой частоты, поэтому часто используется под установку механизмов ударного принципа действия |

| 3 | стенчатая опорная конструкция (является модификацией оснований ленточного типа) | ее возводят со второго этажа, действующая нагрузка от агрегатов при таком строении опоры принимается внешними (несущими) стенами, а также внутренними перегородки |

| 4 | основание-перекрытие, имеющее подвал | устраивается выше первого этажа, передает (возникающие в процессе работы машин) вибрации межэтажным перекрытиям (каркасу постройки), способно выдерживать лишь нагрузки статического типа либо колебания с незначительной амплитудой |

Наиболее современный вариант под легкие или средней тяжести механизмы – это устройство оснований с пружинами или виброопорами других типов, гасящими возникающие во время работы агрегатов колебания. Демпферы (гасители вибраций) особенно легко можно устанавливать под основы рамного типа.

По своей сути основание-перекрытие, обустроенное подвалом – это та же плита, только построенная из готовых железобетонных блоков, укладываемых на балки перекрытия.

Приведенные фундаментные конструкции разделяют на 2 типа:

- бесподвальный (у него практически полностью отсутствует часть, располагаемая над полом);

- подвальный ( с хорошо развитым надземным отделом).

Последний вариант может иметь стенчатую либо рамную формы. Он характеризуется большой высотой над плоскостью пола.

Фундаменты по конструкции могут быть также сборными, монолитными, сборно-монолитными. По форме они бывают таких видов:

- прямоугольные;

- ленточные;

- ступенчатые;

- фасонные;

- трапециевидные.

В качестве фундаментов под агрегаты с периодическим характером действующих нагрузок возможно использование свай разных типов. Поверх опор обустраивают плитный или ленточный ростверк. Монтировать механизмы ударного типа работы нужно на сплошные железобетонные сваи.

Расстояния между устанавливаемыми столбами регламентируются СП 24.13330. Оно не должно превышать 10 их диаметров. Рассчитать колебания свайных оснований можно, руководствуясь соответствующими подразделами этого документа.

В качестве элементов сборных конструкций применяют разные блоки и плиты (пустотелые либо сплошные).

Индивидуальные и групповые фундаменты

Оборудование монтируют на индивидуальные либо групповые фундаментные конструкции.

Групповые фундаменты предназначены для установки на них нескольких механизмов легкого или среднего веса (до 8 т) с жесткой станиной и нормальной точностью работы, эксплуатируемые с преобладанием статических сил. Толщина их обычно составляет 150-250 мм. Они выполняют зачастую только роль оснований. Единой опорой выступают в основном бетонные (или железобетонные) полы. Но встречаются на практике и другие варианты конструкций.

Станины механизмов считаются жесткими при соотношении их длины к высоте, не более чем 2 к 1.

Основания индивидуального типа строят под точное оборудование, обладающее средней или тяжелой массой, которое работает с динамическими нагрузками умеренной либо значительной величины. Такие опоры кроме отведения вибраций от машин и обеспечения правильного их рабочего положения, еще и изолируют агрегаты друг относительно друга. Это препятствует передаче колебаний между ними.

Легкие машины, либо средней массы агрегаты с преобладающим статическим видом нагрузок, нередко монтируют непосредственно на пол или межэтажное перекрытие (так называемый фундамент первого типа). В случае необходимости такую основу усиливают бетонной стяжкой (с укладкой арматуры при этом), увеличивая также ее толщину.

Допустимые отклонения от стройзадания.

Стройзадание является проектным заданием для разработки фундамента и определяет конструкцию только верхней части. Верхняя часть, поверхность для установки станка должна быть ровной, «гладкой», без уклонов и выпуклостей. Допустимые отклонения: — установочных поверхностей на фундаменте, возведенных до проектной отметки: По плоскости в любом направлении +-0,2/500 мм По высоте -5 мм По уклону 1/1000 мм Строители обычно творчески относятся к изготовлению фундамента, требования на чертежах не читают — а делают по сантиметровым строительным допускам

Внимание!!!!! Станок, установленный на полу при отсутствии фундамента без выверки по уровню и без крепления к полу, через короткое время теряет свою точность, изнашиваются направляющие и в результате станок требует ремонта. Подготовительные работы с опорами

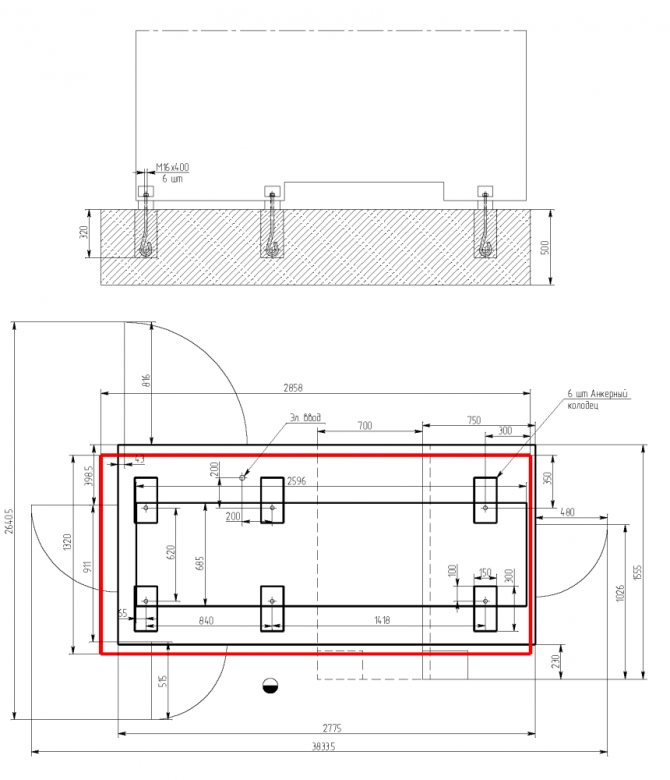

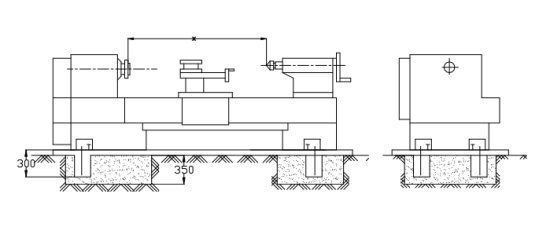

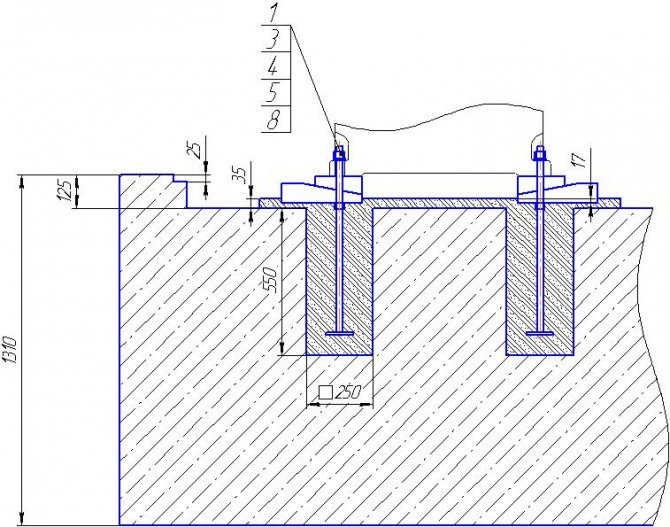

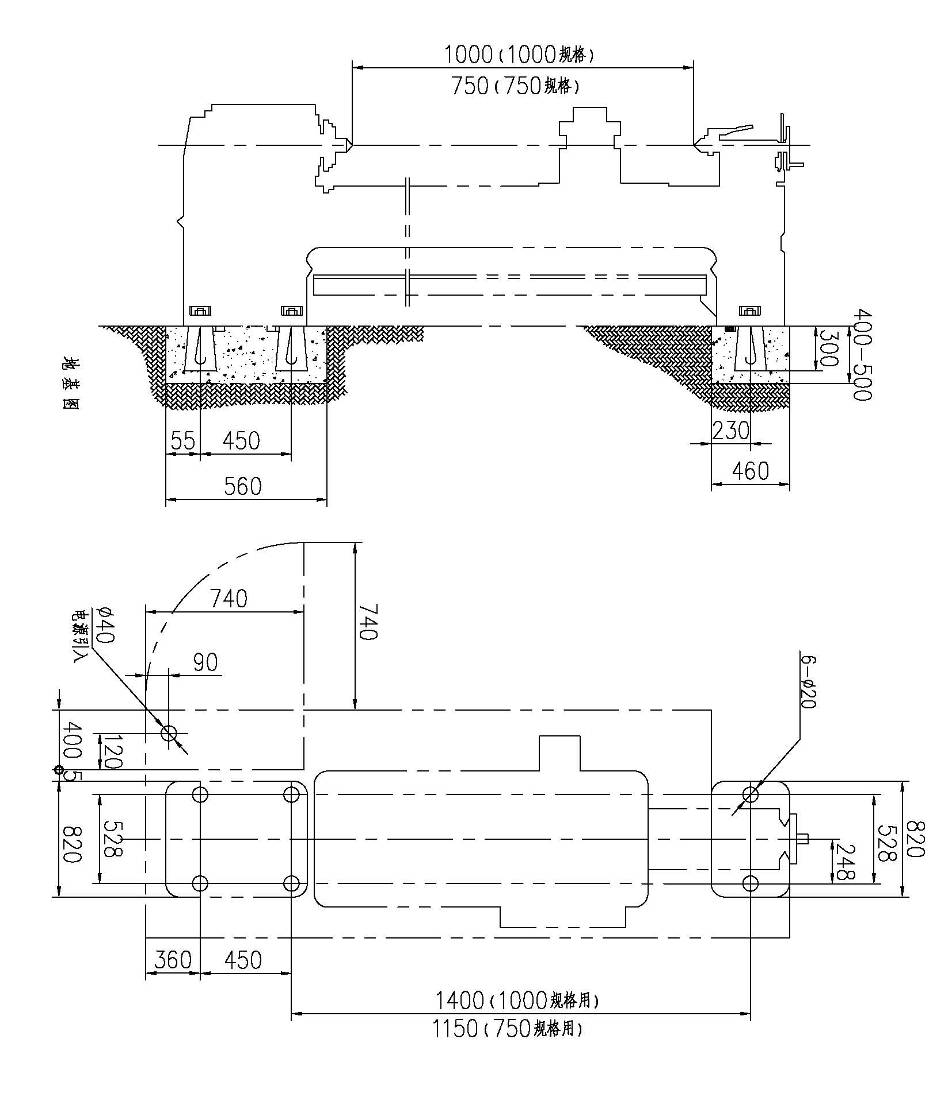

Подготовка клиновых башмаков заключается в снятии консервационной смазки, краски и грязи с рабочих поверхностей, особенно обратить внимание на наклонные и прилегающие к станине. Смазка наклонных поверхностей консистентной смазкой. Установка клиновых башмаков в крайнее нижнее положение. Монтаж станка. Очистить нижнюю поверхность станины станка от консервации и грязи, особенно места прилегания клиновых башмаков. Установить станину станка на четыре вспомогательные опоры, расположенные по углам станины между анкерными колодцами фундамента, согласно документации так, чтобы отверстия в станине совпадали с центрами анкерных болтов в анкерных колодцах фундамента. Высота вспомогательных опор должна быть на 5 мм меньше высоты клиновых башмаков в нижнем положении. Собрать всю структуру станка (стойка, стол, шпиндельная бабка, магазин инструментов, телескопическая защита) и часть кабинета, которая не будет мешать заливке бетоном анкерных колодцев. Установка и выверка станка. Установить стол станка по центру перемещений. Используя станочный уровень, установленный в центре стола в двух взаимно перпендикулярных положениях, выставить станок на четырёх вспомогательных опорах с точностью 0,1/1000 мм с помощью домкрата и стальных прокладок толщиной 0,5 – 1 мм. Используя анкерные болты с приваренными шайбами для поддержки клиновых башмаков, привернуть все клиновые башмаки к станине станка (см. чертёж). Площадь в плане анкерного колодца должна быть больше площади клинового башмака. Клиновые башмаки должны быть в нижнем положении. Залить анкерные колодцы водой для пропитки фундамента вокруг колодцев. Выдержать с водой 8 часов. Заполнить анкерные колодцы малоусадочным бетоном марки не ниже М300. Уплотнить вибратором и подлить вручную бетон под клиновые башмаки так, чтобы он стоял на щебне бетона и был залит по всей нижней поверхности башмака. Выдержать залитый в анкерные колодцы бетон 4 дня постоянно влажным для лучшего затвердевания. Ослабить крепёжные гайки на анкерных болтах. Поднять станок с помощью клиновых башмаков, чтобы убрать вспомогательные опоры. После 7 дней выдержки бетона, залитого в анкерные колодцы, можно выставить станину станка в горизонтальной плоскости в соответствии с сертификатом качества на данный станок с помощью домкрата, клиновых башмаков и станочного уровня 0,02/1000 мм. Верх фундамента между клиновыми башмаками заровнять цементным раствором и «зажелезнить». Окончательно затвердевший и выдержанный фундамент покрасить маслостойкой краской для предохранения от разрушающего действия масла и СОЖ. Произвести затяжку гаек на анкерных болтах динамометрическим ключом с моментом, указанном в таблице. При этом, следить за тем, чтобы уровень не изменял показаний при равномерном затягивании гаек.

Фундаменты для фрезерных станков, обрабатывающих центров, расточных и шлифовальных станков могут сильно отличаться по конфигурации и требованиям, будут рассмотрены в дальнейших статьях

Комбинированный угольник

Увы, в большинстве мастерских этот многофункциональный инструмент находит применение лишь для нанесения поперечных линий на заготовки. Колодку угольника можно использовать отдельно от линейки для установки углов 45° и 90° при регулировке наклона диска на пильном станке, настройке поперечного упора или продольного упора фуговального станка. Зафиксировав головку относительно линейки, можно измерить расстояние от фрезы до продольного упора фрезерного стола (фото вверху) или вылет диска пильного станка. Приложив край линейки к продольному упору фрезерного стола, можно установить подшипник фрезы вровень с упором. Цена комбинированного угольника может составлять $15-75. (В целом, цена отражает надежность и точность инструмента.) Рекомендуем угольники Starrett, модель с линейкой длиной 305 мм (фото вверху).

Устройство фундаментов под технологическое оборудование: общие правила

Сооружение фундамента под промышленное оборудование предполагает строительство конструкции с оригинальными качествами, а именно:

- Значительной массой – чем больше вес основания, тем выше сопротивляемость вибрации.

- Повышенной прочностью – чем выше стойкость к статическим и динамическим нагрузкам, тем больше период эксплуатации и самого фундамента, и смонтированного на основании оборудования.

- Высокой устойчивостью к агрессивным средам – чем выше инертность хотя бы верхних слоев фундамента, тем дольше он прослужит в роли основания для станка или механизма.

Причем указанные характеристики дополняются еще и минимальными допусками по габаритам фундамента. То есть, на «своем месте» должны находиться не только болты, с помощью которых производится установка оборудования на фундамент – отклонения от расчетных габаритов (длинны, высоты, ширины) должны сводиться к минимуму.

Разновидности конструкций оснований

Подобный набор характеристик могут обеспечить только следующие разновидности конструкций фундаментов:

- Бесподвальное основание плитного типа, гасящее вибрацию своей массой. Такие фундаменты можно залить в опалубку только на первом этаже цеха. Подобная конструкция обойдется в значительную сумму, поскольку на сооружение цельного основания плитного типа тратят максимальный объем строительного материала. Однако самые крупные станки и механизмы монтируют только на таких фундаментах.

- Подвальное основание-перекрытие, монтируемое на втором этаже и выше. Такой фундамент гасит вибрацию, передавая колебания на каркас самого цеха (посредством контакта с межэтажным перекрытием). По сути – это такая же плита, только не залитая, а собранная из железобетонных изделий, установленных на балки межэтажного перекрытия. Подобное основание способно противостоять только статическим нагрузкам или вибрации с минимальной амплитудой.

- Стенчатый фундамент, развивающий идею ленточного основания. Несущую нагрузку и вибрацию в данном случае принимают несущие стены или внутренние перегородки. Как правило, подобные фундаменты подводят под механизмы, расположенные на втором этаже цеха.

- Основания рамного типа (с балочным ростверком). Такая конструкция выдерживает высокочастотную вибрацию. Поэтому в большинстве случаев фундаменты для ударных механизмов имеют «рамную» конструкцию. Ведь в опоры рамы можно вмонтировать демпферы, гасящие вибрацию.

Конструкционные материалы оснований

Разумеется, основания подобного качества невозможно соорудить из первого попавшегося стройматериала.

И в большинстве случаев такие фундаменты строят из:

- Железобетона (методом заливки в опалубку).

- Железобетонных блоков (методом сборки с перевязкой).

- Металла (сборка свайной конструкции с рамным ростверком).

- Железобетона и металла (бетонные сваи или блоки и металлический ростверк).

Подвальные, бесподвальные и стенчатые фундаменты создают из железобетона или железобетонных блоков. Причем железобетон производят на основе раствором М200-М300 (для станков с минимальной массой), или М300-М400 (для действительно тяжелого оборудования). Рамные основания можно собрать из любой разновидности вышеупомянутых материалов.

Расчет фундамента под оборудование

Любое строительство начинается с расчетов самой важной части дома – его фундамента. И сооружение нового рабочего места начинается с расчетов основания под станок или механизм

Характеристики грунта вычисляют на основе инженерно-геологических изысканий, в процессе которых определяют глубину залегания грунтовых вод, состав почвы, глубину промерзания и так далее.

Статическая нагрузка определяется массой оборудования, вычисляемой по спецификации станка или механизма. Динамическая нагрузка определяется по расчетному давлению на ростверк фундамента.

Причем указанное давление, генерируемое массой станка, корректируют с помощью двух коэффициентов:

- Константы условий работы (от 0,5 для кузнечного молота, до 1,0 для токарно-винторезного станка).

- Константы осадки грунта (от 0,7 до 1,0 – в зависимости от влажности почвы).

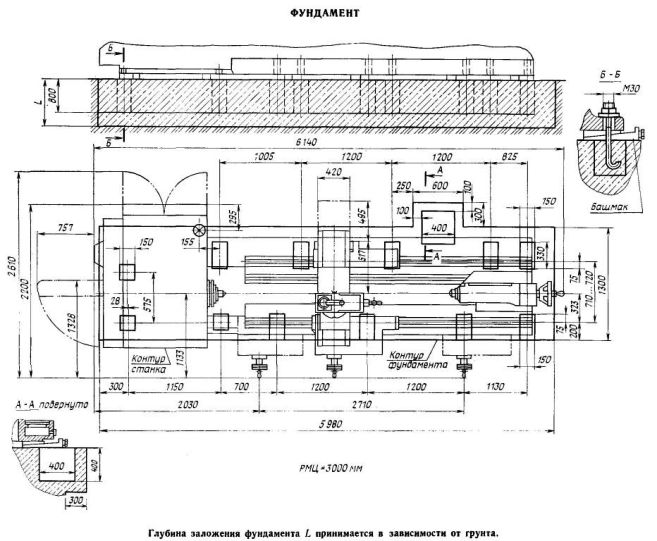

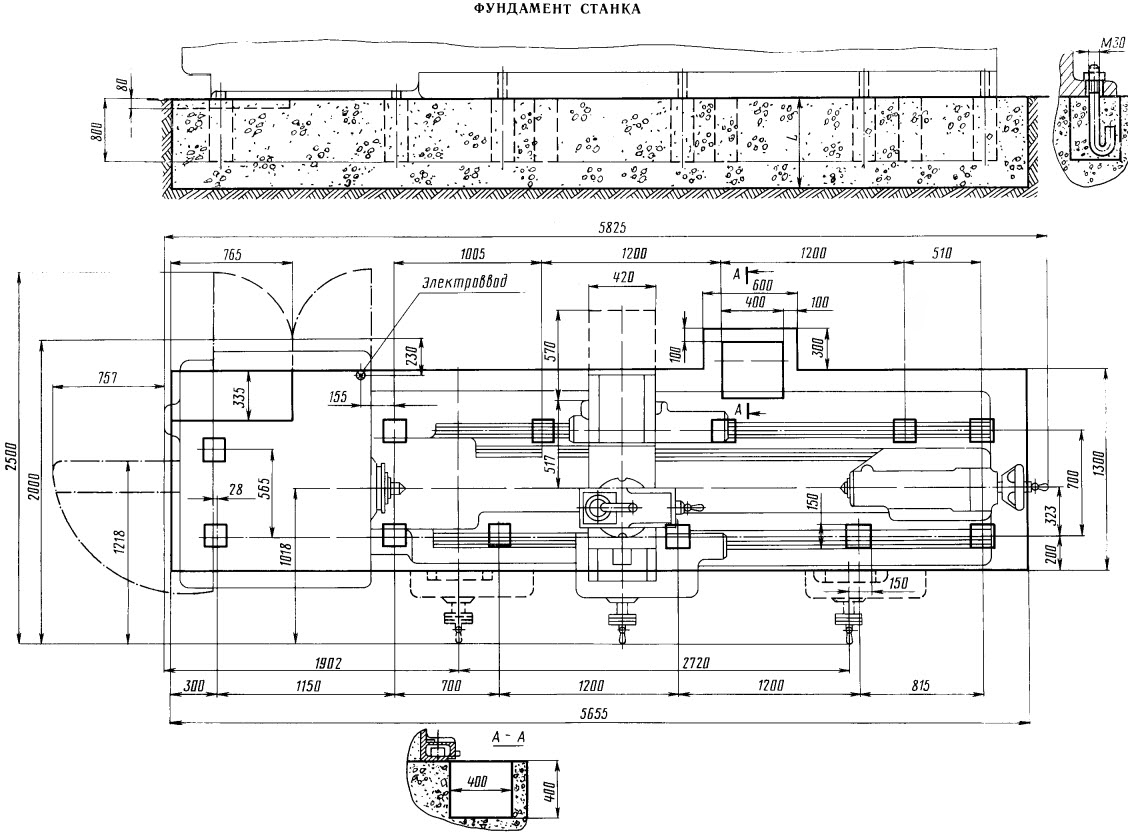

Подготовка фундамента для токарных станков

Токарный станок – оборудование требовательное к установке на фундамент

Для безопасности его использования для рабочего и минимизации поломок самого оборудования, особое внимание необходимо уделить подготовке фундамента

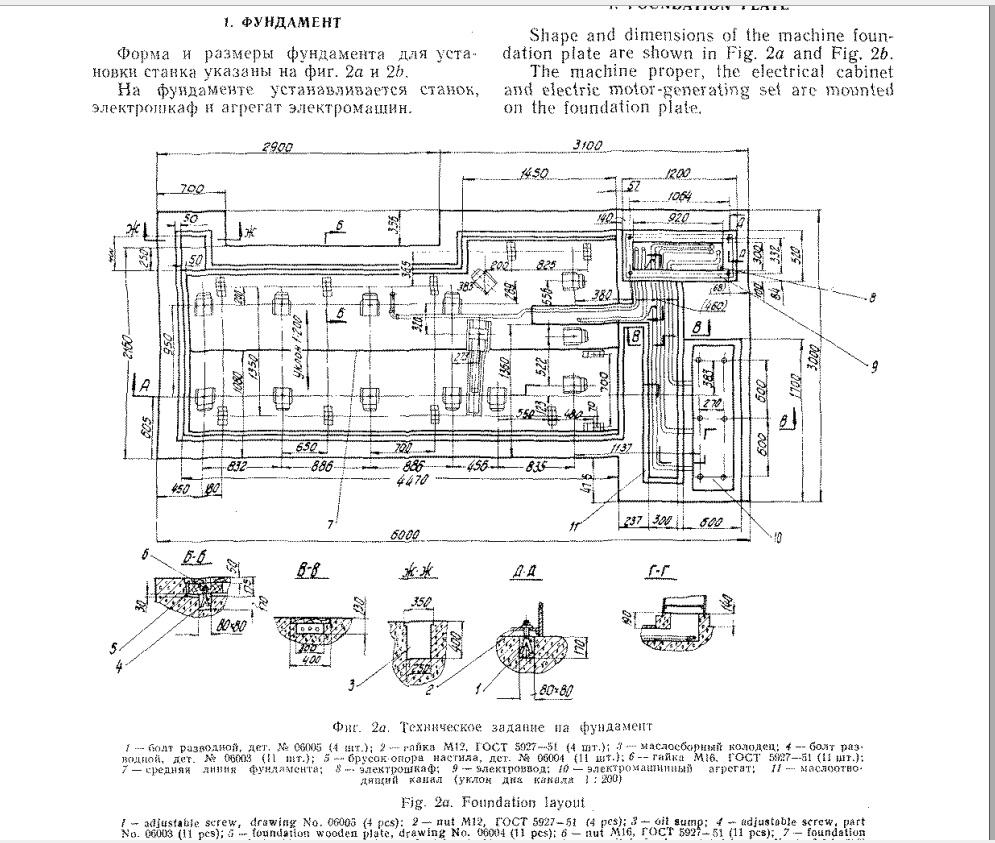

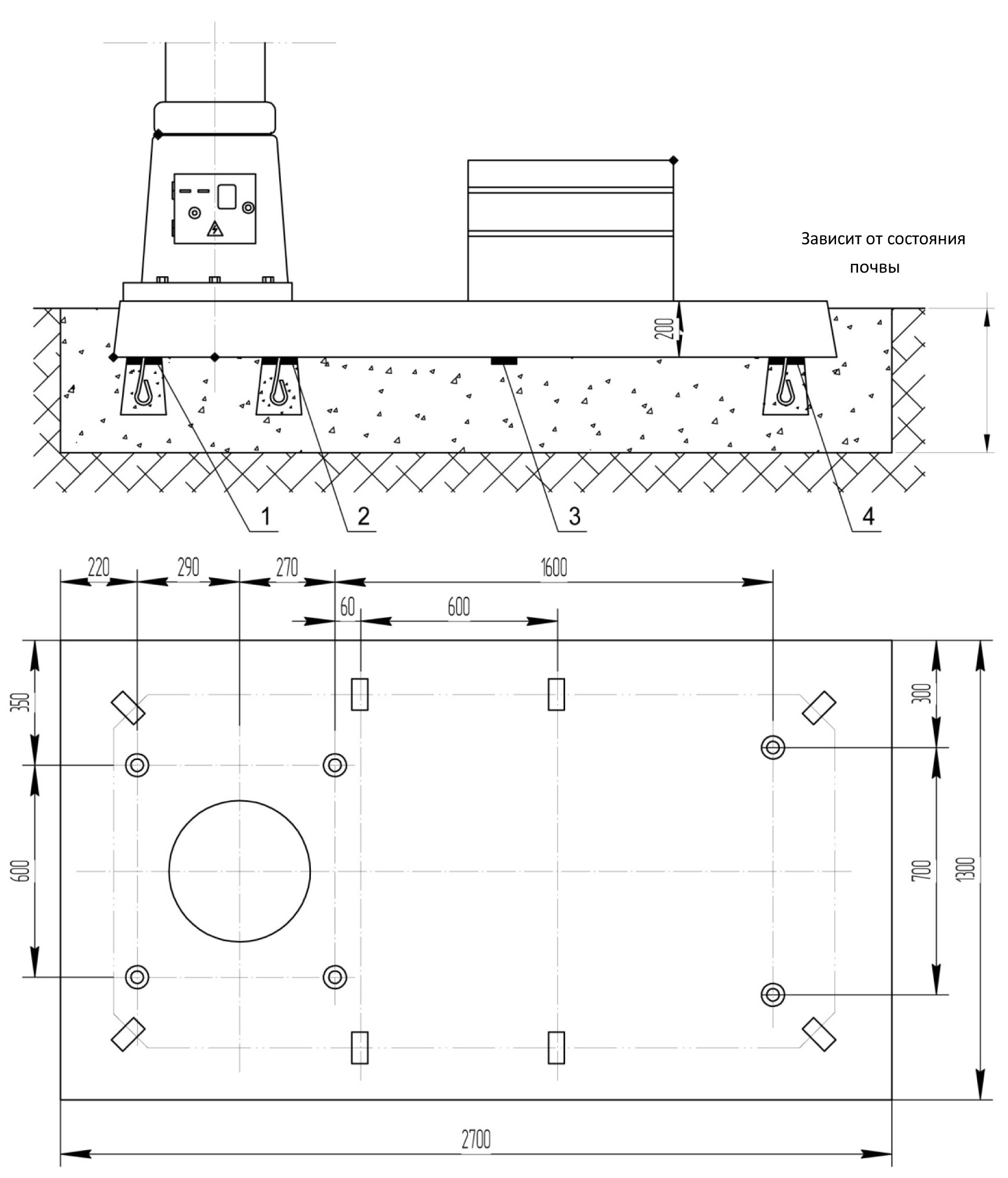

Необычность фундамента под токарное оборудование заключается в том, что при его проектировании необходимо учесть подвод сжатого и подводку электропитания. Обязательны в системе болты заземления. Кроме самого станка на эту бетонную площадку, в зависимости модели, могут быть установлены:

- транспортёр, отводящий стружку от рабочего места;

- гидростанция с жёлобом подачи и отведения воды;

- электрошкаф.

Необходимость крепления оборудования

Одним из основополагающих факторов для производства фундамента под станок является его назначение. Крепление станка к полу производится преимущественно в том случае, если предназначается он для изготовления деталей с точностью до микрон.

При условии, что оборудование мобильное и периодически перемещается, отдельный фундамент для него не требуется, для его установки необходим идеально ровный бетонный пол или подкладка из бетонной панели, толщиной около 15 см. Учитывая вес оборудования, вплоть до 30 тонн, о его устойчивости можно не беспокоиться.

Во избежание возникновения аварийных ситуаций в цеху, для токарного оборудования всё же необходим собственный фундамент с прокладкой трасс под коммуникационные составляющие, обеспечивающие его работоспособность. Металлические трубы под шланги для подачи воздуха, воды, и электричества с напряжением в 380 В, надёжно сохранят от деформации изолирующий слой и сами провода и шланги.

Высота площадки будет зависеть от диаметра труб и веса оборудования. Площадь фундамента рассчитывается под каждый элемент оборудования отдельно, отчего он может не иметь строгой четырёхугольной формы. Он может выглядеть созданным из отдельных элементов, составленных в единое целое. Несмотря на такую конструкцию, заливается он единой плитой, а не для каждого агрегата в отдельности.

Одним из требований к фундаменту для токарного станка или целого комплекса является выступ площадки из-под каждого узла со всех сторон одинаковой ширины.

Особенности заливки фундамента под токарный станок

На точность обработки на токарном станке оказывает вибрация. При малейшей погрешности в закладке фундамента токарного оборудования, вибрация рабочих частей может усиливаться, что приведёт к поломке сложного механизма.

Избежать подобного нежелательного эффекта поможет правильная проектирование и заливка фундамента. Начало работ должно начаться в конструкторском бюро, где будет составлен проект с указанием высоты, ширины, длины каждого элемента. Так же для большей прочности постамента необходимо равномерное распределение нагрузки, которое создаётся на 3 точки опор. Это отражается в проектно-строительной документации.

За пределы общей площади фундамента выносятся заглубляемые столбы, имеющие квадратное сечение, длина их сторон 50 см. Такие отметки осей применяются для создания платформ объёмом в 150 кубометров и больше.

Что такое наладка станка с ЧПУ?

Наладка ЧПУ представляет собой завершающий этап приведения станка в рабочее состояние и включает настройку системы на выполнение конкретных операций. Эту сложную задачу выполняет квалифицированный наладчик. В его обязанности входит введение программы, запуск управляющей системы, проверка ее функционирования. При необходимости проводится корректировка управляющей программы (УП) и всего программного обеспечения (ПО). Наладка обязательно производится на нескольких режимах.

Наладка и настройка станка с ЧПУ осуществляются в строгой последовательности: установка оборудования, монтаж приспособлений и механизмов, проведение настройки размеров, введение УП, тестовая обработка заготовки, оценка работы УП и корректировка ее. Процедура внесения коррекции получила название «подналадка».

Большинство станков с ЧПУ обладают универсальностью, т. е. предназначены для проведения разнообразных операций. На каждую операцию предусмотрена своя УП и конкретные режимы работы. Для того чтобы не проводить наладку и настройку ЧПУ при каждом переходе на новое задание, применяются 2 способа сохранения настроечных сведений – карта наладки и комментарии к УП.

Фундамент под станок с ЧПУ

Фундамент под станок с ЧПУ

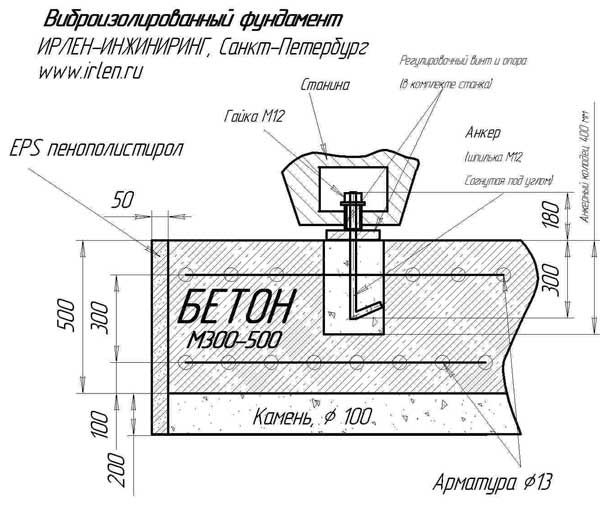

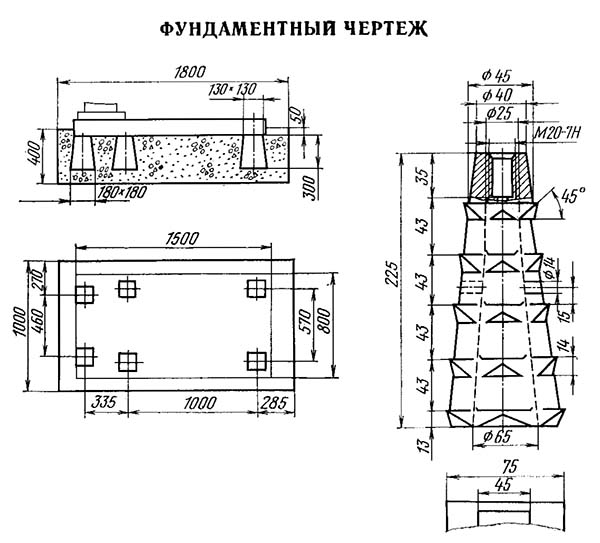

Фундамент для станка должен быть изготовлен в соответствии со строй заданием на фундамент, указанном в документации на станок.

Крепёжные детали (анкерные болты) для установки станка на фундамент поставляются со станком или должны быть изготовлены покупателем станка согласно прилагаемой документации.

Технические условия на изготовление фундамента.

Для станков нормальной точности:

Несущая способность грунта 5кг/м2. При необходимости фундамент нагрузить дополнительной нагрузкой (бетонными блоками, блюмсами и т.п.), превышающей массу станка в 3-4 раза и ежедневно до окончания усадки проверять нивелиром высотные отметки по реперу, не связанному с фундаментом.

Для станков повышенной точности:

Фундамент должен выполняться со свободными боковыми гранями и применяться тяжелый бетон проектных марок по прочности на сжатие 150-200 кг/см2. Для заливки фундамента применять бетонную смесь с объёмным соотношением цемент-песок- щебень 1:1:3 (марка бетона не ниже М250).Глубина фундамента Н > 0,6 √F, где F – площадь фундамента.

Фундамент армируется единой решёткой по длине, ширине и высоте с величиной ячейки 200 мм. Диаметр арматуры зависит от величины фундамента и может быть от 12 мм до 20 мм.

Прочность бетона фундамента.

Монтаж станка может быть допущен при достижении бетоном прочности на сжатие не ниже 50% проектной (примерно соответствует семидневному бетону). К моменту пуска станка прочность бетона должна быть не ниже 70% проектной (примерно соответствует 15 дневному бетону). Срок полного твердения бетона – 28 дней.

Качество бетона контролируют по прочности контрольных кубиков 200х200х200 мм.

Прочность бетона в готовом фундаменте может быть грубо оценена по звуку и ударам.

Стройзадание является проектным заданием для разработки фундамента и определяет конструкцию только верхней части. Верхняя часть, поверхность для установки станка должна быть ровной, «гладкой», без уклонов и выпуклостей.

Внимание! Станок, установленный на полу при отсутствии фундамента без выверки по уровню и без крепления к полу, через короткое время теряет свою точность, изнашиваются направляющие и в результате станок требует ремонта