Современный сварочный аппарат

По сравнению с почетным электросварщиком 5 разряда прошлого века, таскающего повсюду за собой неуклюжий и допотопный сварочный аппарат с самодельным трансформатором, у современного владельца аппарата масса преимуществ. Назовем лишь некоторые из очевидных преимуществ: • осуществление сварных работ в любых пространственных плоскостях • возможность сварки различных марок стали и цветных металлов • простота и удобство транспортировки аппарата.

Поэтому современным ручным сварочным аппаратом дуговой сварки является инвертор сварочный. Чем привлекателен сварочный инвертор для домашней мастерской? Безусловно, это скромные габаритные размеры и вес. Малогабаритный сварочный аппарат можно комфортно повесить на плечо и идти заниматься сварочными работами к соседям по даче. Да и источником энергии сварочного аппарата поколения NEXT является ток высокой частоты с номиналом в десятки килогерц.

Кстати, при этом сварка производится с помощью постоянного тока, обеспечивая великолепное качество шва. Инверторные сварочные аппараты состоят из следующих элементов: • выпрямителя • трансформатора • преобразователя • схемы управления. Инверторы сварочные работают на доступной элементной базе – мощных силовых транзисторах, изготовленных по инновационной технологии IGBT или MOSFET.

К тому же, сварочные инверторы можно без волнения включать в любую бытовую розетку. Инверторные аппараты соответствуют требованиям европейского стандарта EN 61000-3-12, который регламентирует определенные ограничения для электросетей и подключаемого к ним оборудования.

Метод плавлением

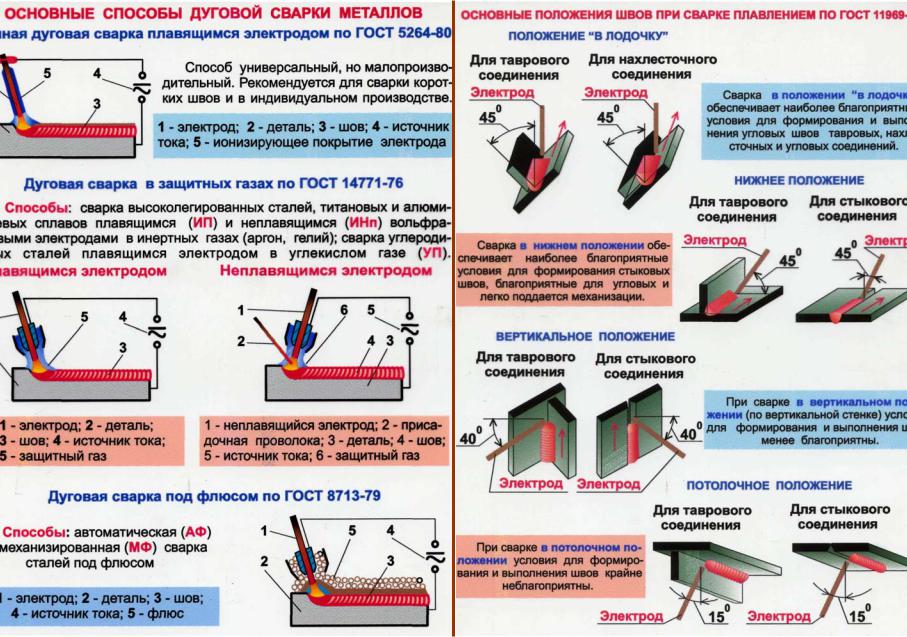

Существует несколько видов сварочного процесса методом плавления, которые должны быть указаны в технологических картах по сварке металлоконструкций:

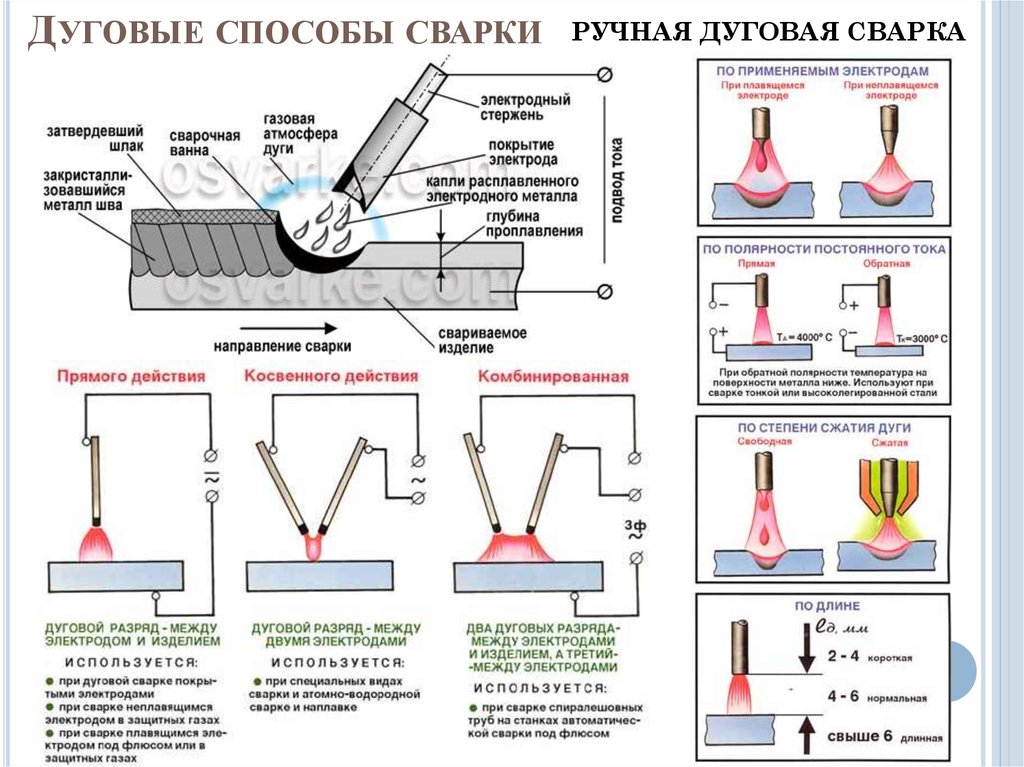

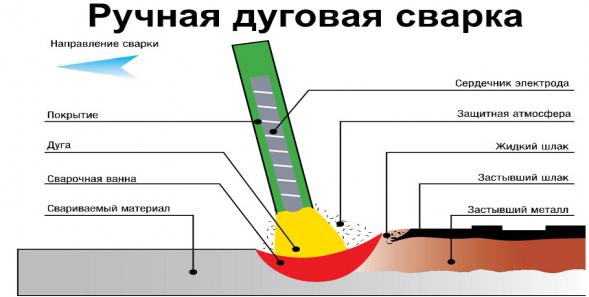

- Ручная дуговая.

- Газовая.

- Полуавтоматическая.

- Автоматическая.

- TIG сварка.

Наиболее распространенной является дуговая сварка. Она находит широкое применение, как в быту, так и в промышленности. Этим видом сварочного процесса можно соединять детали и конструкции из различных материалов. В комплект аппарата для осуществления этого процесса входят держатели электрода, а также держатель массы, крепящийся на свариваемой детали.

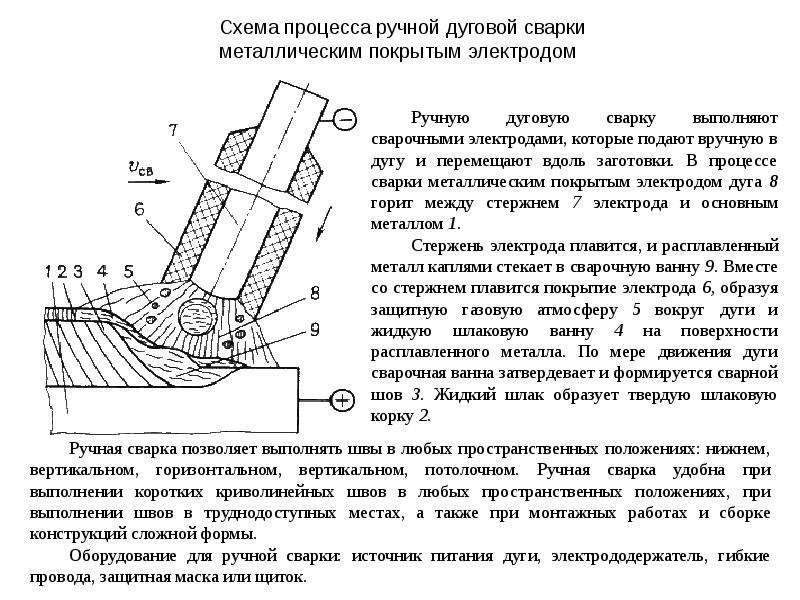

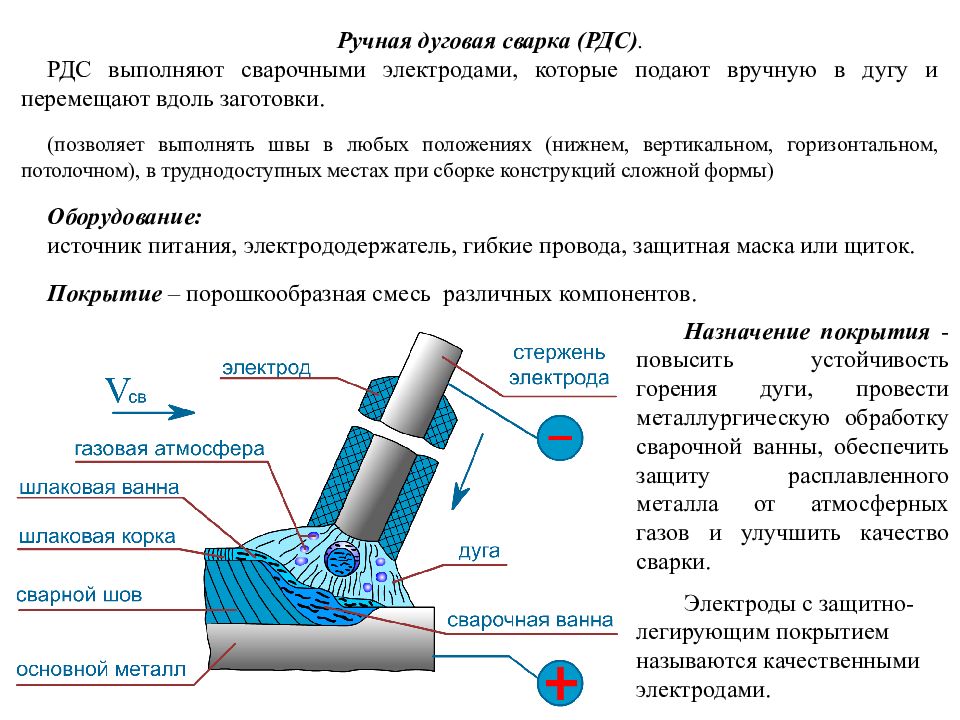

Сварка ручным дуговым методом производится электродами, состоящими из металлического стержня и обмазки, функцией которой является защита стержня и обеспечение стабильности горения электрической дуги.

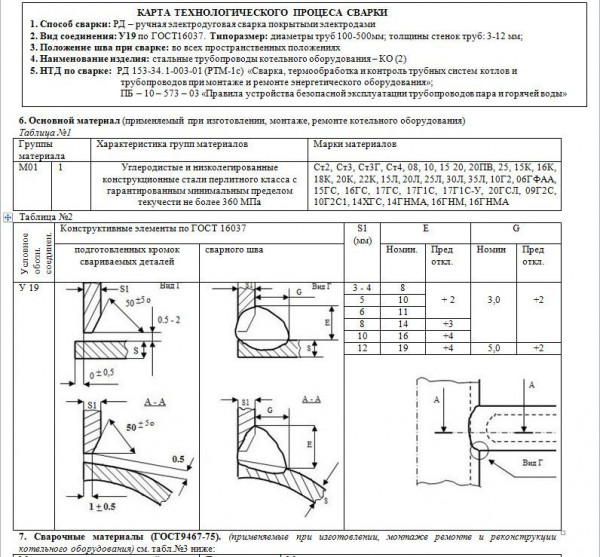

Операционная технологическая карта сборки и ручной дуговой сварки содержит сведения о том, какие электроды могут использоваться. Имеется большой выбор электродов. При правильном выборе с помощью этого метода может проводиться сварка деталей из различных материалов. Этим методом возможна сварка во всех пространственных положениях, а также в труднодоступных местах. К отрицательным моментам относится низкий КПД работ, невысокая производительность, вредные условия. Такой род работ для получения качественного результата может проводиться только сварщиком, имеющим опыт и высокую квалификацию.

Несмотря на то, что имеется много видов электродов, для разных видов сварки применяются определенные электроды. Имеется указание на то, что перед началом сварки электроды должны быть просушены и другие нюансы этого процесса.

Ручная дуговая сварка потенциально опасна для сварщика, поэтому большое внимание уделяется требованиям безопасности

В технологической карте указываются способы подготовки кромок деталей и способ сборки.

В качестве способа сборки чаще всего указываются прихватки.

При сварке стыковым методом для получения хорошего шва большую роль играет форма скосов деталей. В технологической карте указывают, каким рекомендуется делать скос. V-образный применяется для тонких листов, а X-образный используется для сварки более толстых деталей.

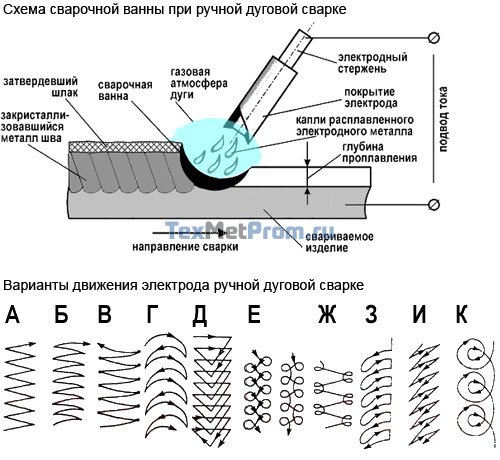

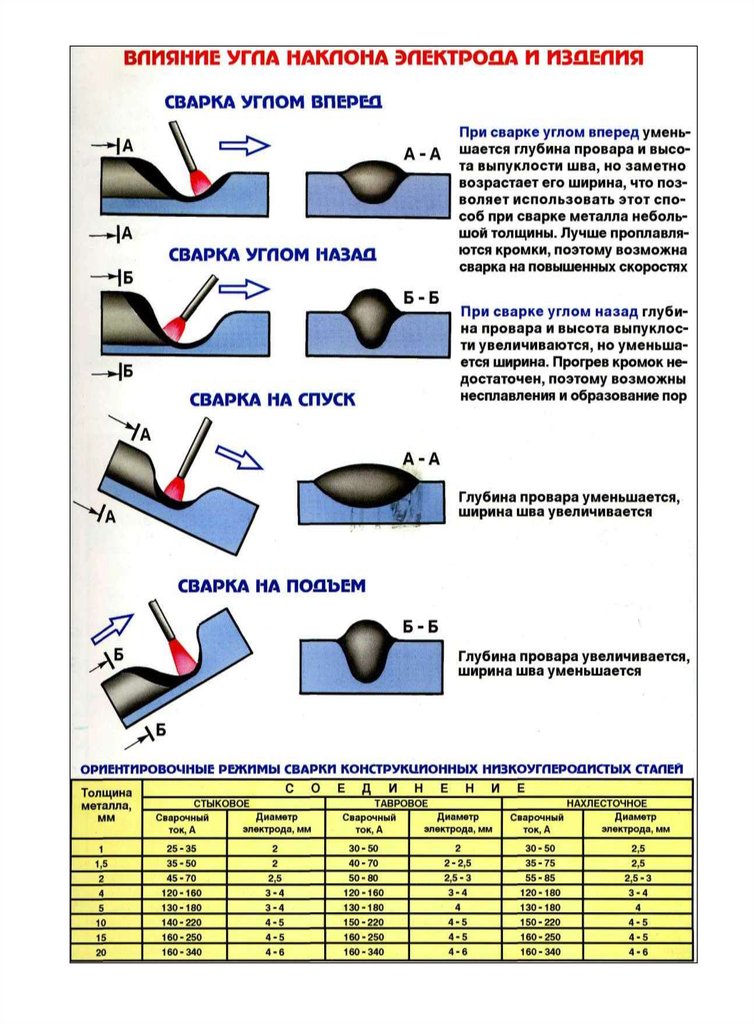

Согласно технологии электрод вместе со сварной ванной следует плавно перемещать вдоль линии соединения со скоростью, которая зависит от материала деталей. Рекомендуемая скорость указывается в технологической карте. Основной принцип заключается в том, что тонкие детали требуют большую скорость. Для толстых и массивных предпочтительнее будет более медленная.

Исходя из ширины шва и глубины проплавки, необходимо выбрать способ перемещения электрода – прямой, зигзагообразный, петлевидный. Во время выполнения сварки ручным дуговым способом значительную роль играет направление перемещения электрода. Необходимо выбрать один из трех вариантов: по оси электрода, вдоль оси валика, поперек шва.

Газовая сварка также осуществляется методом плавления. При этом используется смесь кислорода и горючего газа. К плюсам газовой сварки относится возможность сваривать цветные металлы, в том числе очень тонкие. Недостатком является сильный нагрев детали.

Видом сварки, при которой соединение происходит благодаря тому, что в зону сварки подается проволока, выполняющая роль электрода, является полуавтоматическая сварка. В ту же зону, что и электрод подается защитный газ, функцией которого является защита места сварки от окружающего негативного воздействия. Таким способом можно сваривать черные и цветные металлы. Еще одним достоинством является то, что можно сваривать тонкие детали и обладающие большой толщиной.

Этот вид сварки весьма распространен. С работой таким методом может справиться сварщик и более низкой квалификации, что делает особо востребованной технологическую карту на сварку металлоконструкций. Автоматическая сварка отличается используемым оборудованием.

Применяемые автоматы являются сложным оборудованием, поэтому в технологической карте важным является описание его настройки, которое должно обеспечивать работоспособность. Существует много видов автоматов, поэтому должны указываться рекомендуемые для сварки конкретного соединения.

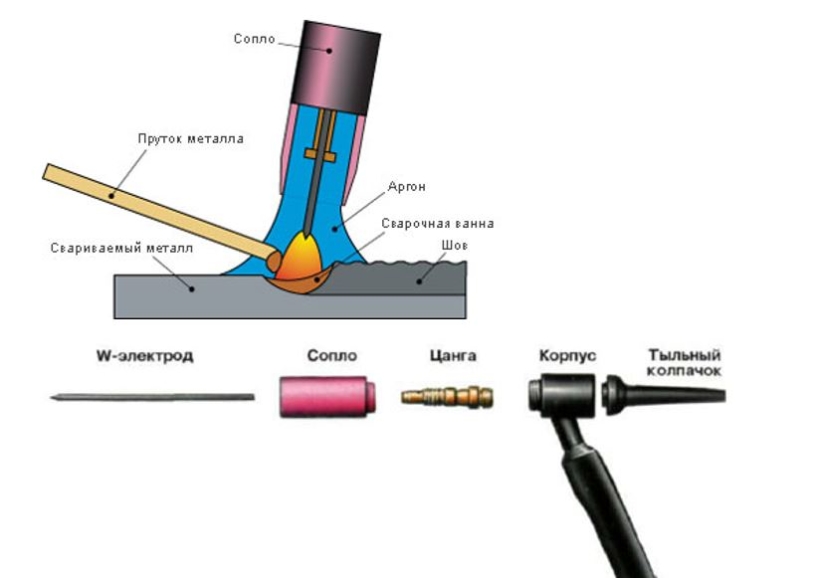

TIG сварка в основном используется для сварки деталей из алюминия и сплавов, куда он входит в состав. Также она может использоваться для соединения деталей из нержавеющей стали. При этом виде сварки, как правило, используется электрод из вольфрама, что должно быть отражено в технологической карте.

Особенности и типы

Сварка — процесс получения неразъемных соединений. Достигают этого, нагревая металл посредством электрического тока. Выделяются такие типы электродуговой сварки:

Сварка — процесс получения неразъемных соединений. Достигают этого, нагревая металл посредством электрического тока. Выделяются такие типы электродуговой сварки:

- Ручная.

- Автоматическая.

- Полуавтоматическая.

Первый вариант наиболее распространенный. Сварщиком подбирается необходимый рабочий режим, весь процесс контролируется им самостоятельно. Если используется полуавтомат, сварочную проволоку подает специальное устройство. Автоматизация соединения металла позволяет получить высококачественные изделия. Все процессы выполняются сварочным аппаратом. Материалы расплавляются под действием высоких температур на поверхность. Во многих случаях она достигает 5000 градусов Цельсия. В зависимости от источников тока сварка производится посредством как постоянного, так и переменного тока с прямой или обратной полярностью.

Обязательный атрибут подобных работ — аппарат для сварки. В последнее время все чаще используются агрегаты инверторного типа. Они отличаются компактностью и простотой использования. В отдельных случаях пользуются трансформаторами и выпрямителями. Для ручной электродуговой сварки (как и любой другой) понадобятся электроды или проволока. Они могут быть плавящимися либо неплавящимися. Процесс происходит таким образом, чтобы работник мог видеть процесс горения дуги, и лишь в отдельных случаях процесс будет полностью закрытым. Цветные металлы такие как медь и алюминий соединяют, используя защитные газы (речь идет преимущественно об аргоне и углекислом газе).

https://youtube.com/watch?v=0LpV4CBdbaM

Ручная электродуговая сварка

Трубы преимущественно соединяются в ручном режиме. Материалы плавятся под воздействием дуги, образованной между электродом и изделиями. Технология электродуговой сварки определяется в зависимости от опыта сотрудника. Решающее значение отводится подготовительному этапу. Начинают с организации рабочего места (поста). Там размещают сам агрегат вместе с дополнительными материалами и инструментами. Недалеко от поста — источник тока. Перед началом работ приступают к подготовке металлических поверхностей.

Трубы преимущественно соединяются в ручном режиме. Материалы плавятся под воздействием дуги, образованной между электродом и изделиями. Технология электродуговой сварки определяется в зависимости от опыта сотрудника. Решающее значение отводится подготовительному этапу. Начинают с организации рабочего места (поста). Там размещают сам агрегат вместе с дополнительными материалами и инструментами. Недалеко от поста — источник тока. Перед началом работ приступают к подготовке металлических поверхностей.

Необходимо провести комплексную очистку. Делают ее, используя ветошь и металлическую щетку

Важно правильно подобрать комплект электродов и настроить режим работы. Рекомендуется приобрести комплект со специальным покрытием для получения действительно надежных швов. Толщину подбирают в зависимости от характеристик металла — если его толщина составляет 1−2 мм, то у электрода должно быть 2−3 мм и так далее

Толщину подбирают в зависимости от характеристик металла — если его толщина составляет 1−2 мм, то у электрода должно быть 2−3 мм и так далее.

Сама технология отличается простотой: электрическую дугу зажигают сразу после того как электрод прикоснулся к поверхности изделия. Затем быстро отводят рукоять назад на пару миллиметров. Передвижения совершают в зависимости от того, какие швы необходимо получить (вертикальные, горизонтальные, по окружности — при работах с трубопроводами). Если требуется вертикальный шов, рукоять ведут снизу до верхней части, не оставляя при этом непроваренных мест. Стоит совершать небольшие колебательные движения по сторонам.

В идеале дуга должна гореть постоянно, а перерывы — только для смены электрода. Ближе к концу шва потребуется задержка на считаные секунды для предотвращения появления дефектов (трещин) в кратерной зоне.

С применением полуавтоматов

Данной тип занимает особое место среди подобных работ. Может применяться защитный газ. Если его нет, пользуются специальной флюсовой проволокой. Она постепенно плавится, и в зону работ попадает содержимое. Результат плавления флюса — формирование газового облака, препятствующего окислению металлов. Главное достоинство — нет необходимости покупать газовые баллоны.

Данной тип занимает особое место среди подобных работ. Может применяться защитный газ. Если его нет, пользуются специальной флюсовой проволокой. Она постепенно плавится, и в зону работ попадает содержимое. Результат плавления флюса — формирование газового облака, препятствующего окислению металлов. Главное достоинство — нет необходимости покупать газовые баллоны.

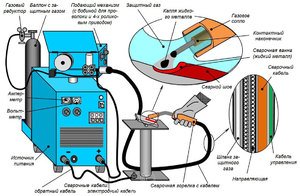

Защитные газы гарантируют надежность швов, дают возможность отслеживать процесс. Устройство полуавтомата составлено из таких элементов как:

- Горелка.

- Устройство, отвечающее за подачу проволоки.

- Редуктор.

- Шланг.

Перед началом обязательно проводят очистку поверхностей. Затем сварщик занимается организацией заземления, после проверяет напряжение электросети. Далее — настройка режима, который зависит от типа металла и его толщины.

Нельзя забывать о технике безопасности. Вне зависимости от разновидности работ сотрудник должен пользоваться защитной маской либо щитком. Оборудование нельзя переносить, придерживая только за шланг. Под ногами помещают диэлектрические коврики для предотвращения поражения током.

Общая информация

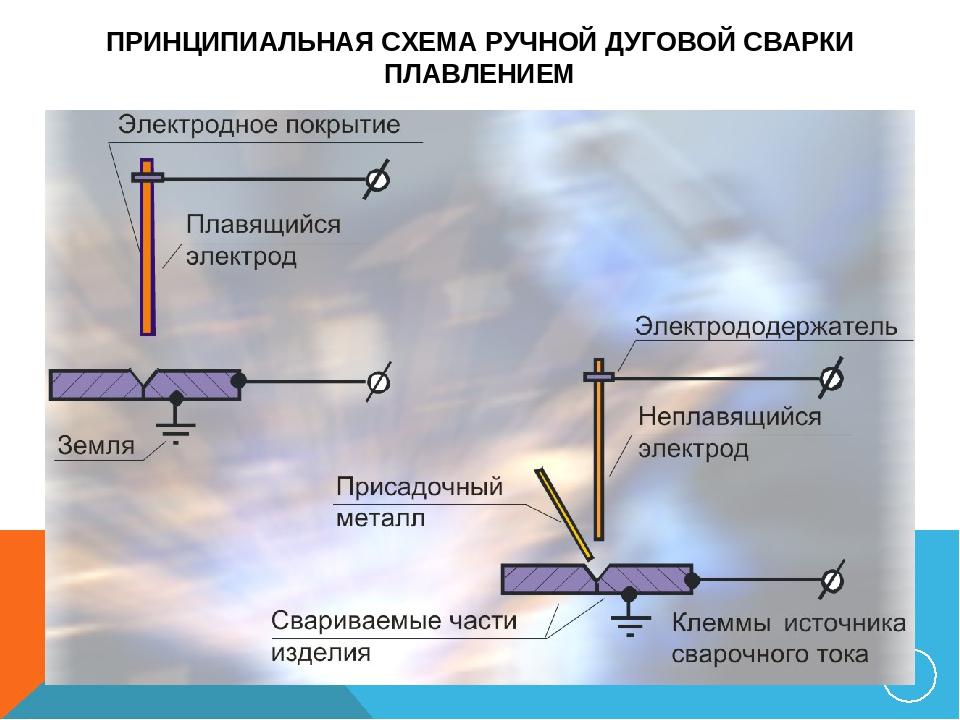

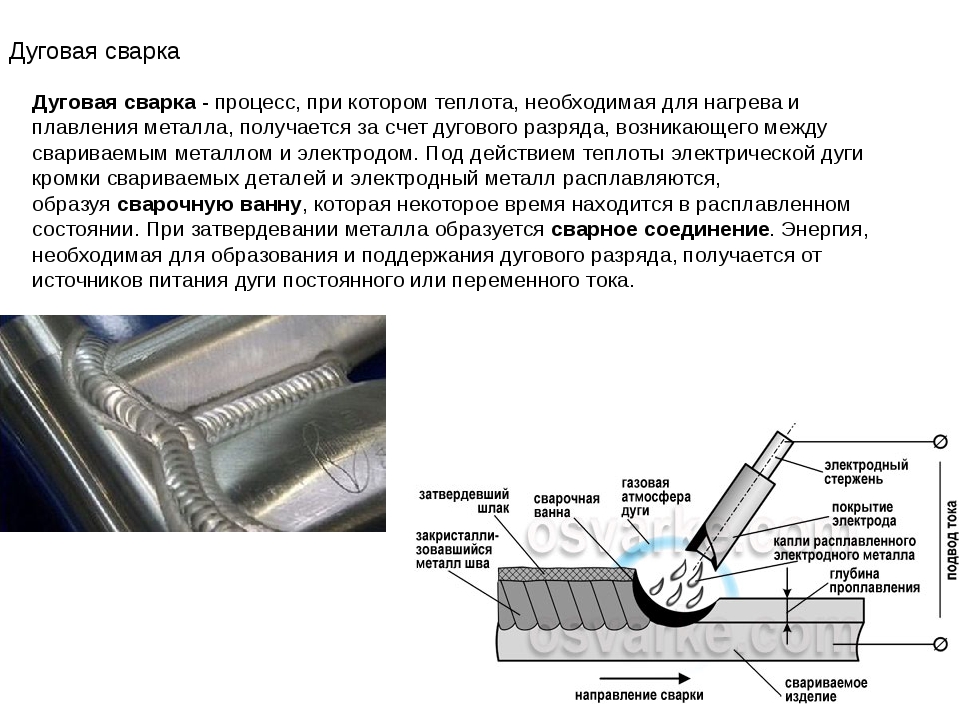

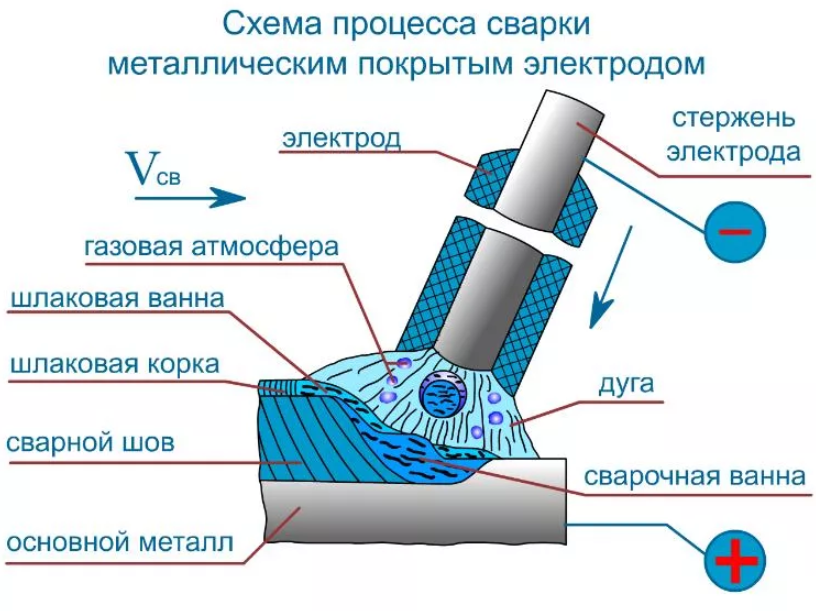

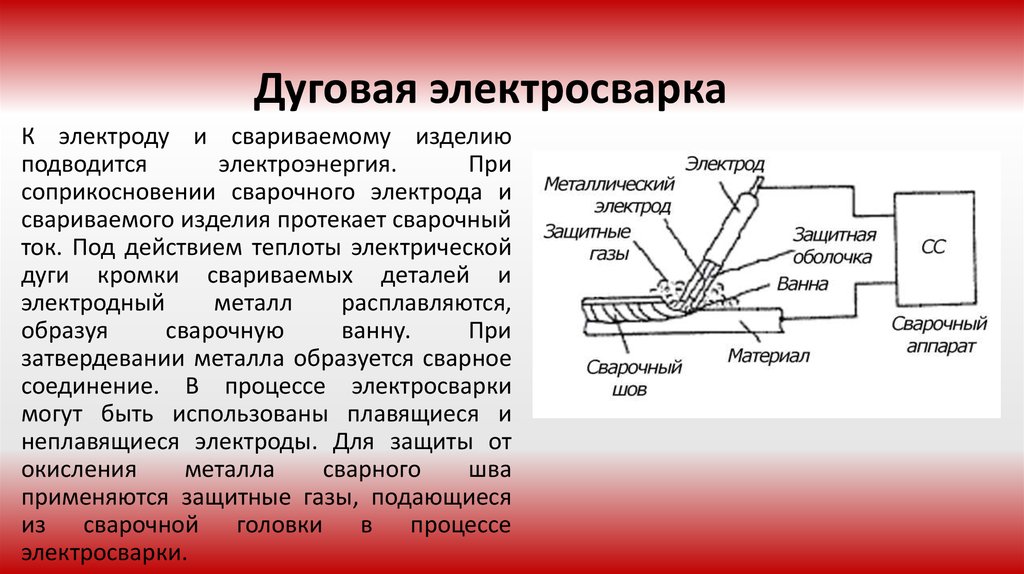

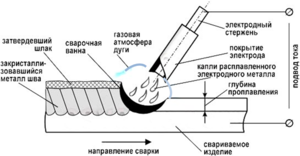

Что такое электродуговая сварка? На картинке ниже вы можете видеть наглядную схему. По сути, ключевой элемент — электрическая дуга. Она образуется следующим образом: необходим источник, способный выдавать большое значение тока при относительно небольшом напряжении. Это напряжение подается на свариваемый металл и на электрод одновременно. В результате между электродом и металлом образовывается электрическая дуга.

В данном случае энергия электрического тока преобразовывается в тепловую энергию, за счет чего металл плавится, и сварщик может сформировать шов. Благодаря этой особенности температура нагрева может достигать нескольких тысяч градусов по Цельсию. Этой температуры достаточно для работы практически со всеми известными металлами. Отсюда такая универсальность электродуговой сварки.

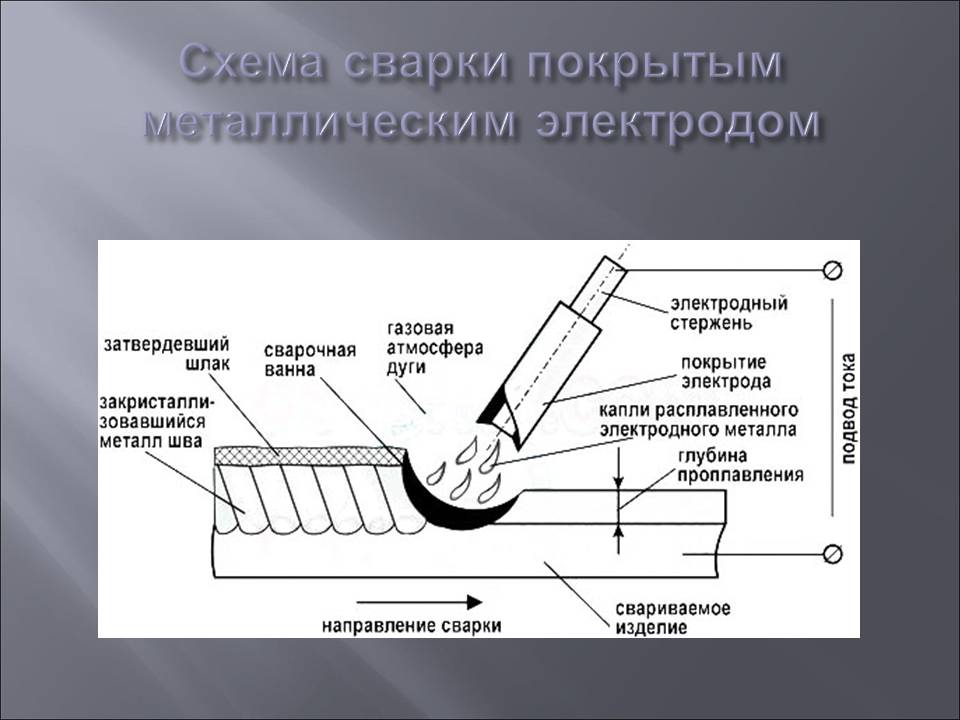

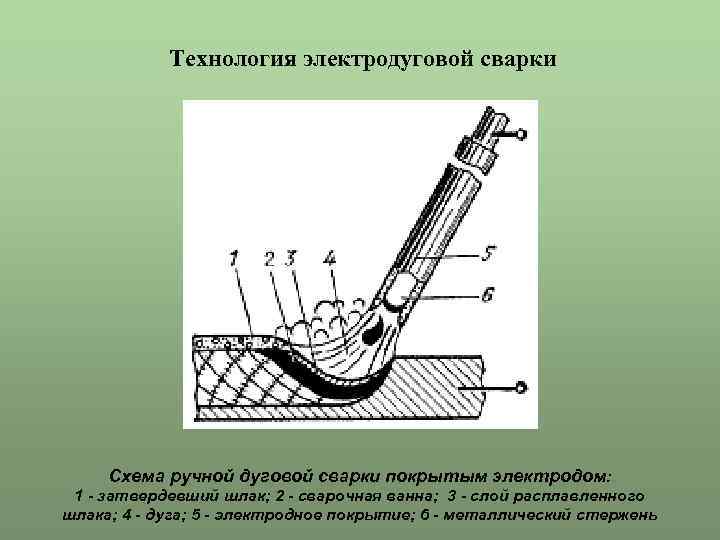

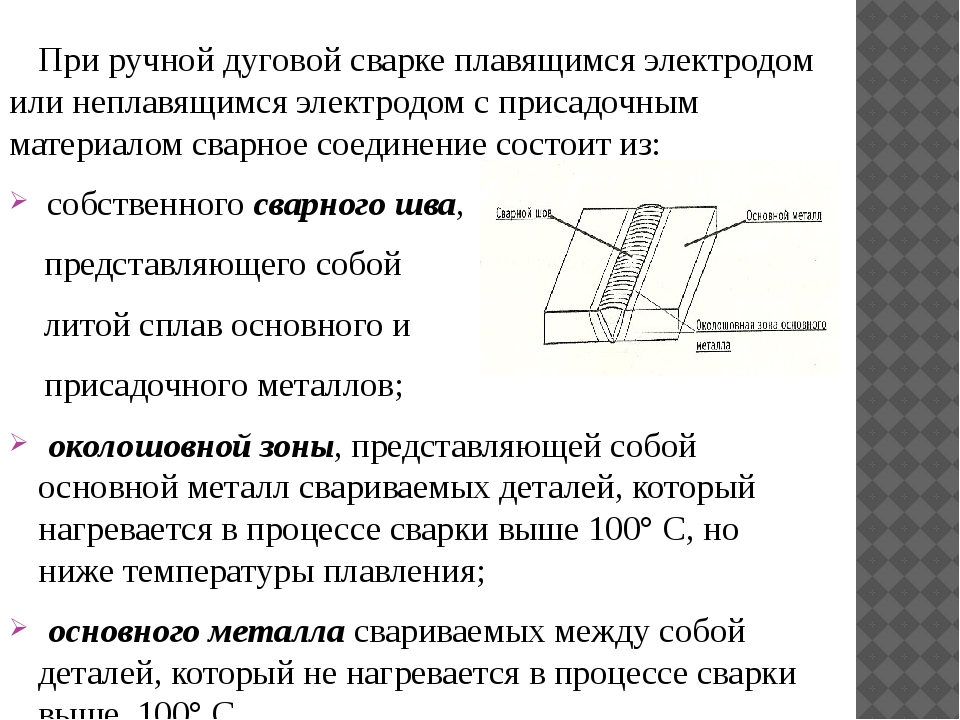

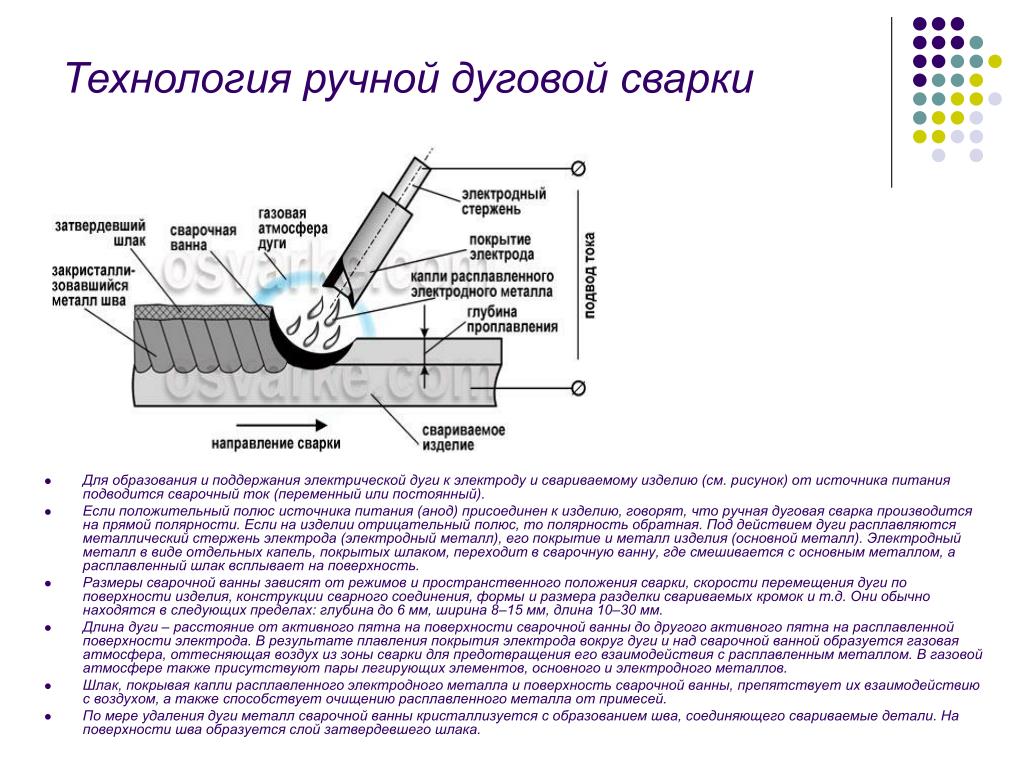

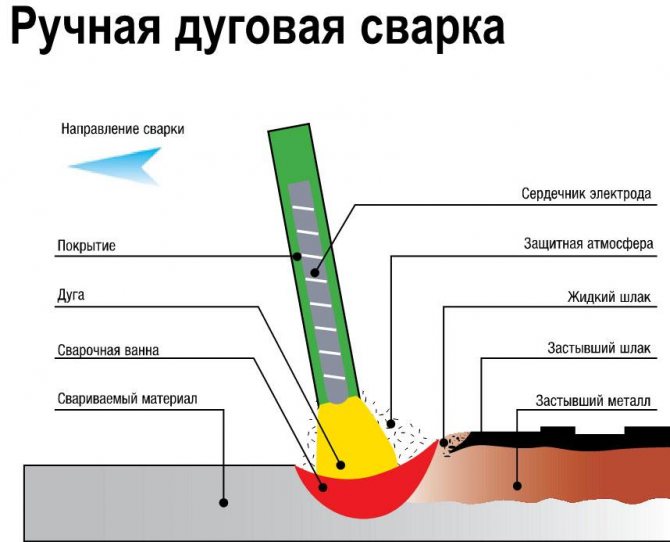

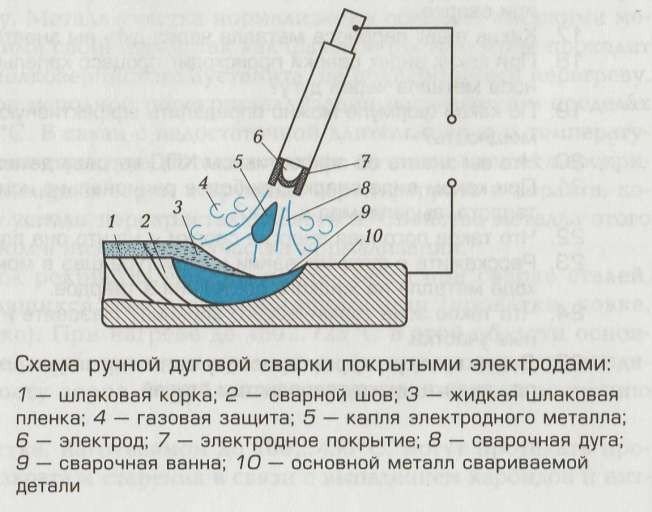

Технология электродуговой сварки заключается в том, что помимо металла под действием высокой температуры также плавится электрод. В ходе этого процесса образуется сварочная ванна или сварочная зона. Здесь протекают все основные сварочные процессы: металл взаимодействует с электродом, образуется шлак и так далее.

Как мы упоминали выше, электродуговая сварка металлов выполняется с помощью электродов (их также называются стержнями). Электроды могут быть плавящимися и неплавящимися. Плавящийся электрод, как вы можете догадаться, плавится под воздействием температуры. А неплавящийся нет. По этой причине с неплавящимися стержнями нужно дополнительно использовать присадочную проволоку.

Присадочная проволока продается в бобинах, которые заправляются в специальный механизм подачи. Также проволоку можно подать в сварочную зону вручную. Она необходима для полноценного формирования сварочного шва.

У электродуговой сварки есть один существенный недостаток — дуга горит нестабильно и требует большого внимания при работе с ней. Чтобы упростить работу были придуманы плавящиеся электроды с особым составом, который может включать в себя натрий, калий и прочие элементы. Благодаря им дуга проще зажигается, горит стабильнее. Но этого недостаточно, чтобы справиться с еще одним недостатком дуговой сварки.

Мы говорим про окисление шва. Дело в том, что шов, взаимодействуя с кислородом, активно окисляется и теряет свои положительные свойства. Он становится хрупким и пористым, возрастает вероятность образования трещин. Чтобы справиться с этой проблемой можно использовать специальные защитные газы. К ним относится аргон, углекислый газ, гелий и различные смеси из этих газов.

Электродуговая сварка с применением защитных газов требует использования особых сварочных аппаратов, которые оснащены системой подачи газа. У вас не получится сварить металл с газом, если вы решили выполнить работу с помощью бюджетного компактного инвертора. Так что заранее определитесь, какой сварочный аппарат вам нужен.

В работе можно использовать и переменный, и постоянный ток. Мы рекомендуем использовать постоянный ток, поскольку наша практика показала, что металл меньше разбрызгивается, шов получается ровнее и качественнее. На переменном токе в основном работают только профессионалы своего дела, которые четко осознают, зачем им нужны именно такие настройки сварочного аппарата.

Минусы

Как и у любого метода, у электродуговой сварки есть и минусы:

- для обеспечения стабильно отличного качества шва сварщику требуется приобрести существенный навык;

- обмазка предрасположены к отсыреванию, это приводит к возникновению недостатков;

- для сварки цветных металлов требуется использовать специализированные сварочные материалы, оборудование и методы.

- качество соединения зависит от внешних условий погоды.

Минусы электродугового метода побуждают ученых и инженеров вести усердные работы по его совершенствованию, разработке новых сварочных материалов, оборудования и рабочих приемов.

Схема оборудования для сварки покрытым электродом

Ручная дуговая сварки имеет наиболее универсальную и простую схему оборудования необходимого для сварки. В комплект оборудования для сварки покрытым электродом входит источник питания сварочной дуги, комплект кабелей, электрододержатель и электропроводящий зажим подключаемый на кабель массы. Этого оборудования достаточно для выполнения работ. В зависимости от используемого источника питания, вида сварочного поста и технологии сварки может применяться вспомогательной сварочное оборудование.

Сварка покрытым электродом может выполняться от источника питания постоянного и переменного тока. Для сварки переменным током используют сварочные трансформаторы, а для постоянного тока — выпрямители и преобразователи.

В последнее время, с развитием технологий, для сварки используют также инверторе источники питания. Преимуществами сварочных инверторов являются меньшие габариты и вес оборудования, более стабильное горение дуги, простое регулирование силы тока, дополнительный функционал, — анти-залипание, горячий старт, пульсирующий ток. Появление и распространение инверторных источников питания сделало оборудование для дуговой сварки более мобильным.

Для сварки в местах где отсутствует сеть питания можно использовать сварочные агрегаты. Агрегаты позволяют вырабатывать электрический ток при помощи сварочного генератора и двигателя внутреннего сгорания.

К вторичной обмотке источника питания подключается комплект кабелей. В зависимости от силы тока сечение кабелей можно ориентировочно выбрать используя таблицу ниже.

Эдектрододержатель предназначен фиксирования сварочного электрода, его быстрой замены и подведения к нему тока, а также для комфортного управления дугой сварщику.

Токопроводящий зажим крепится к кабелю массы для подведения тока к изделию, хорошего контакта и крепления его с основным металлом.

Дополнительное оборудование

Дополнительно в электрическую цепь при сварке могут включаться балластный реостат и осциллятор.

С помощью балластного реостата можно ступенчато регулировать силу сварочного тока. Балластный реостат формирует падающую вольт-амперную характеристику источника питания, а также компенсирует постоянную составляющую тока при сварке от трансформатора.

Осциллятор предназначен для бесконтактного зажигания и стабилизации горения сварочной дуги.

Термический класс сварки

При помощи тепловой энергии, поверхности заготовок, деталей плавят локально. Тепло получают при помощи различных методов, ниже они рассмотрены подробно.

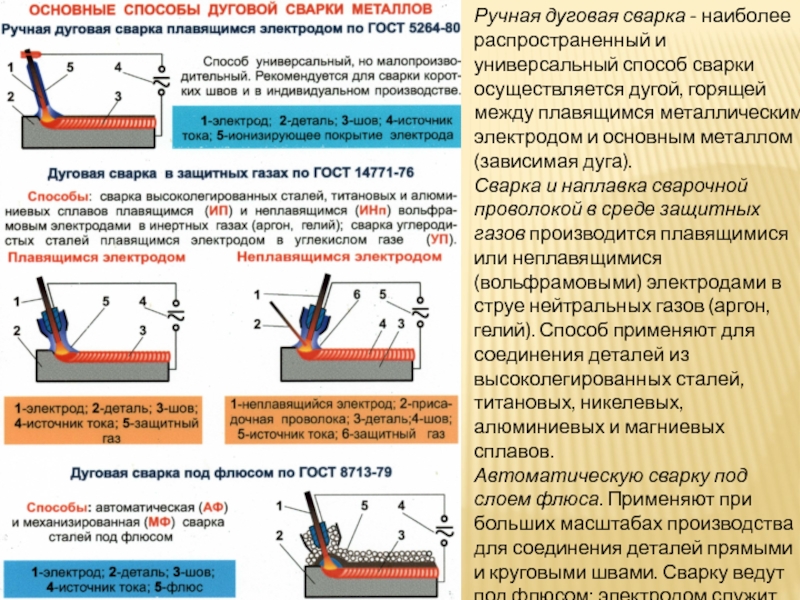

Дуговая сварка

Этот вид наиболее популярен. Для сварочной дуги применятся постоянный, переменный или пульсирующий ток. Дуга производится за счет мощного разряда. Электрод соприкасается с металлом, производится короткое замыкание, при этом инструмент отводится не более чем на 5 мм, за счет такого непрерывного воздействия и происходит нагрев металла. Устойчивость дугового заряда происходит за счет ускорения электродов в электромагнитном поле, затем возникает ионизация газового соединения между анода с катодом.

Газовая сварка

Газовая сварка – это вид сварки плавлением с дополнительным применением газов – кислорода, ацетилена. Тепло, выделяемое в процессе горения газов плавит поверхности вместе с присадочным материалом, тем самым формируя сварочную ванну. Подача газа регулируется с помощью редуктора на баллоне.

Электродуговая сварка

Принцип работы электрической дуговой сварки основан на расплавлении металлов под воздействием электрической дуги. Электрическая дуга образуется за счет увеличения напряжения между двумя электродами, в результате которого происходит электрический пробой. Основа технологического метода электродуговой сварки состоит в коротком замыкании, а если быть точнее, то в насыщении межатомного пространства электрически заряженными частицами. В момент соприкосновения между электродом и изделием протекает ток, возникающая электрическая дуга, температура которой достигает 7000°С, расплавляет металл и образует сварочную ванну.

Ручная дуговая сварка

Аппараты для ручной дуговой сварки широко распространены в быту из-за относительной недороговизмы аппаратов. Так же для этого метода не требуется газ или флюс, так как их функции выполняет электрод. Принцип дуговой сварки сохранен: плавление поверхностей происходит за счет касание электрода к металлическому изделию, которое образует короткое замыкание и происходит зажигание дуги.

Сварка неплавящимся электродом (TIG)

Данная технология схода с газовой сваркой, суть ее заключается в следующем: электрическая дуга зажигается в атмосфере инертного газа между электродом и материалом, таким образом расплавляя металл и присадочный материал. Электрод изготавливают из тугоплавких металлов – вольфрама, циркония, гафния. Данная технология требует высокой квалификации от специалиста.

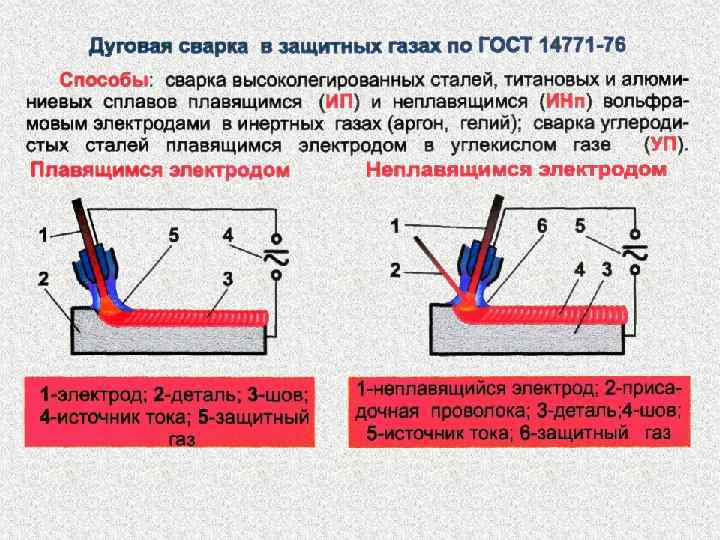

Сварка в защитных газах

Данный вид сварки может выполняться как плавящимся электродом, так и неплавящимся. Для неплавящихся электродов нужна присадка, а плавящийся электрод сам участвует в процессе создания шва. Инертные газы применяются для обеспечения устойчивости работы дуги. Выбор газа определяет состав свариваемого изделия. Газ подается либо центрально, либо сбоку при повышенных мощностях.

Сварка под флюсом

Применения флюса необходимо для поддержания ровного горения дуги и при формировании сварного шва влияет на его химический состав. Разные составы флюса имеют разные стабилизирующие свойства. Варьируя содержание углерода, серы, марганца и других можно регулировать прочность и устойчивость к холоду.

Гипербарическая сварка

Гипербарическая сварка – это сварка в условиях повышенного давления, например, в воде, либо специально созданной сухой среде. При подводной сварке используется водонепроницаемый электрод который расплавляется и попадает на металл с помощью газового пузыря. Подводная сварка – это один из самых сложных видов работ, которая помимо всего прочего обладает повышенной опасностью поражения электрическим током.

Сварка трубопровода

С помощью дуговой электрической сварки можно сделать горизонтальный шов, который проходит по окружности трубы и вертикальный, который проходит сбоку, А также верхний и нижний швы. Самым удобным вариантом является нижний шов.

Трубы из стали нужно проваривать встык, сваривая при этом все кромки по высоте стенок. Во время работы электрод нужно установить под углом 45 градусов — это делается для того, чтобы снизить наплывы внутри изделий. Ширина шва должна составлять 2−3 мм, высота — 6−8 мм. Если сварка идет внахлест, то здесь уже необходимая ширина 6−8 мм, а высота — 3 мм.

Непосредственно перед началом работ нужно провести подготовительные процедуры:

- Нужно очистить деталь.

- Если края трубы деформированы, то выровнять их или отрезать углошлифовальной машинкой, или по-простому болгаркой.

- Кромки, где будет проходить шов, необходимо зачистить до блеска.

После подготовки можно приступать к работе. Необходимо сваривать все стыки непрерывно, полностью проваривая. Стыки труб с шириной до 6 мм свариваются в 2 слоя, при ширине 6−12 мм в 3 слоя и при ширине стенок больше 19 мм в 4 слоя. Главная особенность заключается в постоянной очистке труб от шлака, т. е. после каждого выполненного слоя необходимо очищать его от шлака и только потом варить новый. Особую внимательность нужно проявлять при работе над первым швом, необходимо сплавить все притупления и кромки. Первый слой тщательно проверяют на наличие трещин, если они присутствуют, то необходимо их выплавить или вырубить и наварить заново.

Все последующие слои привариваются при медленном поворачивании трубы. Последний слой приваривают с ровным переходом на основной металл.

Ошибки начинающих сварщиков

Чтобы узнать, как правильно варить электросваркой, нужно рассмотреть основные ошибки, которые допускают новички:

- Слишком быстрое перемещение электрода, при этом образуется неровный шов.

- Слишком медленное перемещение шва, при этом в металле образуются дырки и прожоги.

- Слишком неровный и плоский шов. Главная ошибка здесь в угле наклона электрода.

- Непроварка металла. Это происходит потому что не был соблюден 5 мм зазор между металлом и электродом, т. е. зазор был слишком маленький.

- В обратном случае, когда зазор слишком велик — металл не проваривается.

Все вышеперечисленные ошибки — это только самые грубые. Есть еще много нюансов, разобраться в которых можно только с опытом.

При сварке тонкостенного металла или профиля необходим тщательный подход к работе. Тонкие детали можно сваривать, наложив очищенный электрод и варить прямо поверх него.

Разительно отличается сварка по цветным металлам, т. к. требует других электродов. Еще необходима специальная защитная среда. Сейчас можно купить универсальные аппараты, которые варят практически любые металлы.

Также существуют полуавтоматические аппараты для работы с тонкостенными металлами. Суть его заключается в наплавлении специальной проволоки.

На сегодняшний день, в век инновационных технологий, красивый сварочный шов электродом остаётся популярным метолом соединения металлических конструкций различных деталей. Но чтобы знать и уметь порядок выполнения качественной сварки, потребуется изучить вопрос, как сделать красивый сварочный шов электросваркой. В интернете, как и в научной, технической литературе, имеется достаточное количество информации, которые помогать создать красивый и прочный шов для любой поверхности изделия.

Читать также: Приспособление для горизонтального сверления

1 Технология электродуговой сварки

Для данного вида сварочных работ требуется сильноточный источник питания с малым напряжением. К одному из зажимов такого аппарата подсоединяют электрод для сварки, к другому – свариваемое изделие. Расплавление кромок деталей, которые необходимо соединить, осуществляется дуговым электрическим разрядом. При этом указанная электродуга имеет температуру более 5 тысячи градусов, что выше температуры, при которой плавятся любые известные человечеству металлы.

Задача дуги состоит в том, чтобы преобразовать в теплоту электроэнергию. Под влиянием полученной теплоты происходит расплавление электродного металла и свариваемых поверхностей. Это приводит к формированию сварочной ванны, где металл сварочного стержня взаимодействует с металлом детали. А образующийся при таком процессе шлак уходит на поверхность, создавая пленку, выполняющую защитную функцию. После того как металл затвердевает, получается прочное и качественное соединение.

Для сварки электродугой применяют электроды двух видов:

- неплавящиеся;

- плавящиеся.

Если используется неплавящийся сварочный стержень, сварной шов создается за счет расплавления специальных прутков (проволоки), которые называют присадочными и вводят в саму ванну. Плавящийся электрод не требует применения такой присадки.

В некоторых случаях в электроды добавляют натрий, калий, другие элементы, характеризуемые легкостью ионизации. Делается это для того, чтобы сварочная дуга обладала большей устойчивостью. Сварной шов от окисления может предохраняться газами с защитными функциями:

- углекислым;

- гелием;

- полностью инертным аргоном.

Защитные газы подают при проведении сварки из сварочной головки.

Соблюдение каких норм требует технология электродуговой сварки

Чтобы получить полное представление о приемах выполнения неразъемных соединений металлов путем нагревания и расплавления, необходимо ознакомиться с техникой безопасности при работе со сварочными аппаратами. Начинающие специалисты нередко пренебрежительно относятся к защитным мероприятиям, что приводит к тяжким последствиям.

Отдельное внимание следует уделить безопасному использованию электрооборудования. Перед выполнением работ нужно проверить надежность изоляции силового кабеля. Запрещается использование электродуговой сварки под дождем или в условиях высокой влажности

Запрещается использование электродуговой сварки под дождем или в условиях высокой влажности.

Работы должны выполняться с применением средств индивидуальной защиты. В первую очередь необходимо обезопасить глаза. В процессе электродуговой сварки выделяется большое количество ультрафиолетовых лучей, которые несут опасность для зрения работника. Для защиты глаз используется специальный щиток с затемненным стеклом.

Техника исполнения работ

Сварочные работы выполняются с помощью энергии тепла, производимой электрическим разрядом. Для формирования сварочной дуги применяют электроды. Эти приспособления плавят края соединяемых деталей и способствуют соединению жидкого металла путем формирования шва. Электроды представляют собой проволоку определенного диаметра, на которую наносится специальный шлакообразующий слой. Для разных материалов и сплавов предназначаются свои виды электродов.

ГОСТ: сварка ручная электродуговая

Существует отдельная система стандартов, определяющих особенности технологии электродуговой сварки. В нее входят типы соединений, качество электродов, требования по сплавлению алюминиевых деталей и т. д. Так, методика формирования сварных швов при изготовлении металлоконструкций регулируется ГОСТ 5264-80 (прямой/скошенный/скошенный с замком шов).

ГОСТ 14771-76 описывает нормы электродуговой сварки в газовой среде. Существуют также стандарты, которые определяют методы работы со сварочным оборудованием. На промышленных предприятиях к выполнению требований нормативов и стандартов относятся со всей серьезностью. Профессиональный специалист обязан знать и выполнять требования ГОСТ. Электродуговая сварка в бытовых условиях не так строго, но все же также должна выполняться согласно стандартам. К примеру, по ГОСТ 26-291-79 можно определить, какие именно электроды нужно использовать по технологии для того или иного металла.

В стандартах можно найти описание соединений конструкционных элементов:

- внахлест (часть одного элемента накрывает поверхность другой детали).

- встык (детали свариваются в одной плоскости).

- соединение углом.

- торцовая сварка в форме «Т».

ООО «Треком» специализируется на проектировании и изготовлении корпусов для РЭА. Предприятие укомплектовано новейшим профессиональным оборудованием – промышленными полуавтоматами и инверторами для электродуговой сварки.

Огромный опыт и высокая квалификация специалистов ООО «Треком» в области электродуговой сварки позволяет компании выполнять заказы любой сложности в точном соответствии с требованиями действующих ГОСТ.

Оставить заявку

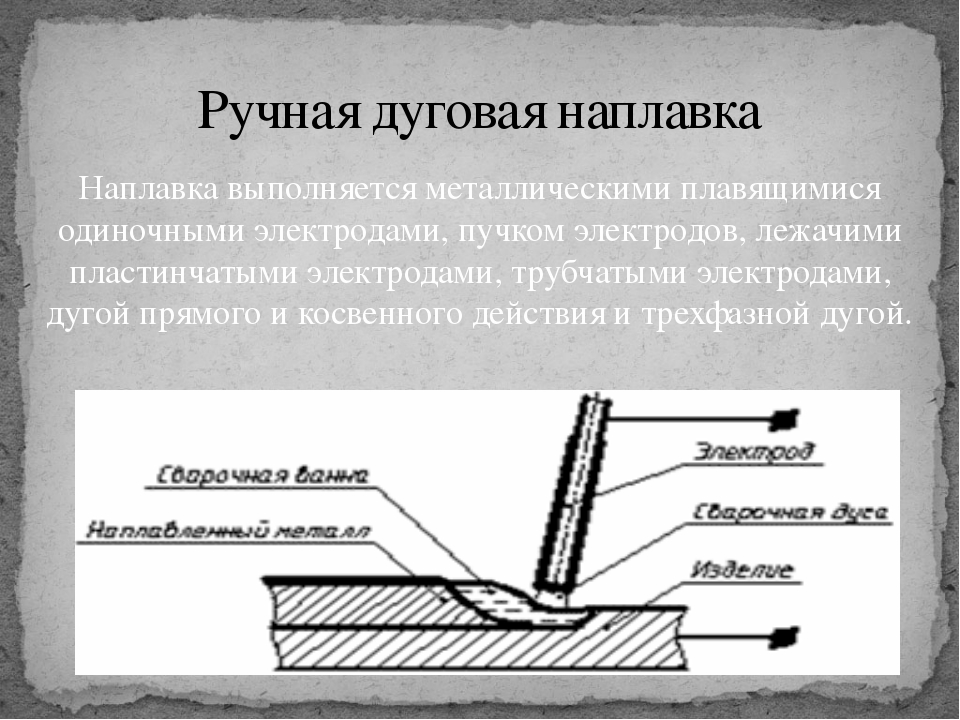

Технология ручной дуговой сварки покрытыми электродами

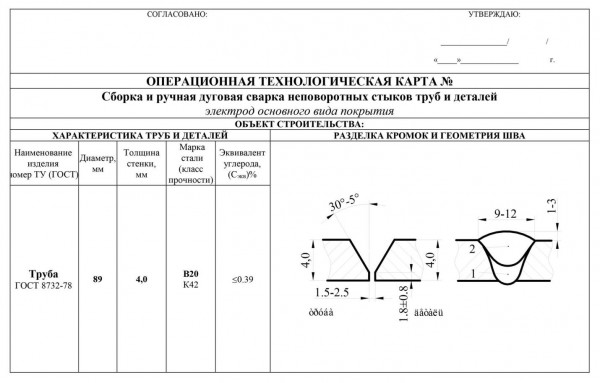

Технология ручной дуговой сварки включает в себя следующие операций: разделку и подготовку сварочных кромок, возбуждение сварочной дуги, перемещение электрода в время сварки, порядок наложения сварных швов в зависимости от марки материалов и конструкции сварных соединений.

Ручная дуговая сварка требует качественной подготовки кромок и прилегающий поверхности свариваемых деталей. Механическую обработку и зачистку, свариваемых деталей выполняют на станках или вручную. Свариваемые кромки зачищают до металлического блеска, не должно быть следов ржавчины, рыхлого слоя окалины грязи, масляных пятен, потому что недостаточно качественная подготовка приведет к дефектам и как следствие уменьшению прочностных характеристик сварного соединения. Обязательной зачистке подлежат свариваемые кромки и прилегающая к ним поверхность металла шириной не менее 20 мм;

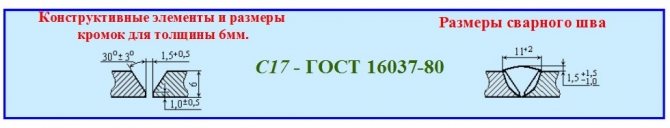

Форма подготовки кромок под ручную дуговую сварку покрытыми электродами устанавливается стандартами на конструктивные элементы сварных соединений в зависимости от толщины деталей. Угол скоса кромок, притупление и зазор между соединяемыми деталями должны быть равномерными и не выходить за пределы установленных допусков.

Конструктивные элементы сварных соединений

Сборочно-подготовительные работы следует проводить в таком порядке, чтобы конструкция располагалась удобно для работы и проведения сварки в нижнем положении. Все изделия, поступающие на сборку, должна проверятся на соответствие чертежам и правильности подготовки кромок под сварку. Для предотвращения в процессе сварки деформаций сборку следует проводить на прихватках или в жестко закрепленных кондукторах. Для прихватки применяются те же электроды что и для сварки если иное не оговорено в технической документации. Длина прихваток должна быть не менее 50 мм с шагом не менее 500 мм. Для избежания дефектов в конце сварки необходимо использовать выводные планки.

Зажигание сварочный дуги производится двумя способами, сварщик касается концом покрытого электрода до поверхности свариваемого изделия, или чиркает концом электрода по поверхности металла и быстро отводит его в сторону примерно на 2-4 мм. Так возбуждается дуга. При сварке длину дуги следует поддерживать постоянной, минимально возможной, для чего сварщик подает покрытый электрод по мере его плавления. Слишком длинная дуга не обеспечивает необходимой глубины проплавления основного металла, идет чрезмерно сильное разбрызгивание металла, и плохая защита от атмосферного воздуха, в результате возможно образование недопустимых дефектов. Короткая сварочная дуга обеспечивает, мелко капельный перенос металла, покрытый электрод расплавляется равномерно процесс сварки идет более стабильно чем при длинной дуге.

Если сварочная дуга обрывается, следует зачистить место обрыва. Возобновлять сварку следует отступив от места обрыва 5 — 10 мм на ранее наплавленный валик, и тщательно заварить кратер образовавшийся в месте обрыва.

При сварке электрод нужно держать под определенным углом к свариваемым деталям. Наклон электрода зависит от пространственного положения, толщины и марки основного металла, диаметра электрода его вида и толщины покрытия. Сварку можно вести слева направо, справа налево, от себя и к себе. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину и правильно формировался шов.

Во время сварки следуют соблюдать режимы сварки установленные в технической документации.

Виды аппаратов и виды включений

Довольно обычный и не дорогой вид сварочного источника — это мощный силовой трансформатор. Этот вид аппаратов выделяется тяжелым весом и размерами, вызывает броски напряжения в питающей электрической сети. Они морально устарели и применяются только в самых глухих углах и в определенных узкоспециальных применениях.

- обладает небольшим весом и размерами;

- не оказывает влияние на питающую электрическая сеть;

- обеспечивает стабильные параметры дуги;

- легок в освоении и применении.

Преобразователь напряжения выдаёт постоянный ток.

Следующей ступенью развития особенного оборудования стал полуавтомат. Источник тока в нем инверторного типа. Полуавтомат ведет сварку сварочной проволокой, которая подается через горелку специализированным механизмом. Взамен флюсовой обмазки также через горелку подаются защитные газы из баллона. Полуавтомат выделяется большой производительностью и стабильностью работы. Его большая цена возмещается при больших рабочих объемах.

Преобразователь напряжения дает возможность работать в различных режимах подсоединения- с прямой и обратной полярностью. Прямая полярность применяется во многих случаях сварки множества металлов и конструкционных сталей.

Для сварки металлов, выделяющихся высокой химической активностью в нагретом состоянии, используют обратную полярность. При этом сварку ведут с применением порошковых флюсов и присадочной проволки