Характеристики быстрорежущих сталей

Горячая твердость

При нормальной температуре твердость углеродистой стали даже несколько выше твердости быстрорежущей стали. Однако в процессе работы режущего инструмента происходит интенсивное выделение тепла. При этом до 80 % выделившегося тепла уходит на разогрев инструмента. Вследствие повышения температуры режущей кромки начинается отпуск материала инструмента и снижается его твердость.

После нагрева до 200 °C твердость углеродистой стали начинает быстро падать. Для этой стали недопустим режим резания, при котором инструмент нагревался бы выше 200 °C. У быстрорежущей стали высокая твердость сохраняется при нагреве до 500—600 °C. Инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали.

Красностойкость

Если горячая твердость характеризует то, какую температуру сталь может выдержать, то красностойкость характеризует, сколько времени сталь будет выдерживать такую температуру. То есть насколько длительное время закаленная и отпущенная сталь будет сопротивляться разупрочнению при разогреве.

Существует несколько характеристик красностойкости. Приведем две из них.

Первая характеристика показывает, какую твердость будет иметь сталь после отпуска при определенной температуре в течение заданного времени.

Второй способ охарактеризовать красностойкость основан на том, что интенсивность снижения горячей твердости можно измерить не только при высокой температуре, но и при комнатной, так как кривые снижения твердости при высокой температуре и комнатной идут эквидистантно, а измерить твердость при комнатной температуре, разумеется, гораздо проще, чем при высокой. Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резания, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твердость снижается до 58 HRC (обозначение K4р58).

| Марка стали | Температура отпуска, °C | Время выдержки, час | Твердость, HRCэ |

|---|---|---|---|

| У7, У8, У10, У12 | 150—160 | 1 | 63 |

| Р9 | 580 | 4 | |

| У7, У8, У10, У12 | 200—220 | 1 | 59 |

| Р6М5К5, Р9, Р9М4К8, Р18 | 620—630 | 4 |

Сопротивление разрушению

Кроме «горячих» свойств, от материала для режущего инструмента требуются и высокие механические свойства; под этим подразумевается сопротивление хрупкому разрушению, так как при высокой твердости (более 60 HRC) разрушение всегда происходит по хрупкому механизму. Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания.

Химический состав быстрорежущих сталей

| Марка стали | C | Cr | W | Mo | V | Co |

|---|---|---|---|---|---|---|

| Р0М2Ф3 | 1,10—1,25 | 3,8—4,6 | — | 2,3—2,9 | 2,6—3,3 | — |

| Р6М5 | 0,82—0,90 | 3,8—4,4 | 5,5—6,5 | 4,8—5,3 | 1,7—2,1 | < 0,50 |

| Р6М5Ф2К8 | 0,95—1,05 | 3,8—4,4 | 5,5—6,6 | 4,6—5,2 | 1,8—2,4 | 7,5—8,5 |

| Р9 | 0,85—0,95 | 3,8—4,4 | 8,5—10,0 | < 1,0 | 2,0—2,6 | — |

| Р18 | 0,73—0,83 | 3,8—4,4 | 17,0—18,5 | < 1,0 | 1,0—1,4 | < 0,50 |

Особенности термической обработки

Результатом высокотемпературной обработки быстрорежущих сталей становится изменение структуры материала для получения определенных физико-механических свойств, требуемых при работе с данным инструментом.

Отжиг

HSS-сталь после процесса прокатки и ковки приобретает повышенную твердость и внутреннее напряжение. В связи с этим заготовки предварительно подвергаются отжигу. Отжиг снимает внутреннее напряжение материала, улучшает обрабатываемость и подготавливает ее для закалки.

Процесс отжига происходит при температуре около 850-900оС. Тем не менее следует опасаться излишнего повышения температуры и длительности выдержки, потому что сталь при этом может получить повышенную твердость. В связи с пониженной теплопроводностью сплава нагрев осуществляется медленно и равномерно.

Изделия загружают в печь при температуре 200-300оС, при этом увеличивают последующий нагрев со скоростью 150-200о/час. Процесс оканчивается медленным охлаждением: сначала в печи до 650оС, а затем до комнатной температуры на открытом воздухе.

Машиностроительные заводы небольшое количество заготовок подвергают изотермическому отжигу. Их нагревают до 880-900оС короткое время, а затем переносят в печь с температурой не выше 720-730оС на 2-3 часа. Для защиты от появления излишних внутренних напряжений заготовки охлаждают в печи до 400-450оС, а затем оставляют на открытом воздухе.

Обычный отжиг длится дольше, чем изотермический процесс. В последующем заготовки проходят механическую обработку, а затем инструмент подвергается окончательному процессу термической обработки — закалке и отпуску.

Закалка

Инструменты, выполненные из быстрорежущей стали, подвергаются закаливанию при температурах свыше 1300оС. После процесса закалки происходит многократный отпуск при 550-560оС. Такая температура необходима для растворения в аустените большого количества карбидов для получения высоколегированного аустенита.

При дальнейшем охлаждении получается высоколегированный мартенсит, который содержит большое количество вольфрама, ванадия и хрома. Мартенсит не распадается во время нагрева до 600оС, что придает быстрорежущей стали красностойкость.

Для получения высоких показателей красностойкости температура во время закалки должна быть очень высокой. Однако есть предел, при повышении которого в быстрорежущей стали начинается быстрый рост зерна и происходит оплавление.

Отпуск

Закаленная быстрорежущая сталь в обязательном порядке проходит процесс отпуска. При температуре 550-560оС проводится многократный процесс с промежутками по 1 часу. Цель отпуска заключается в превращении аустенита в мартенсит. Быстрорежущая сталь проходит два внутренних процесса:

- При нагревании и последующем отпуске из остаточного аустенита выделяется измельченный карбид. Вследствие чего легирование аустенита понижается, что способствует легкому превращению в мартенсит.

- Во время охлаждения при 100-200оС получается мартенсит. При этом также снимается внутреннее напряжение, возникшее при закалке.

В наше время чаще всего на заводах применяют процесс ускоренного отпуска стали, который проходит при повышенных температурах.

характеристики

Твердость и горячая твердость

Твердость при комнатной температуре подобна нормальной закаленную сталь со значениями от 800 до 900 HV ( по Виккерсу твердость ), или около 65 HRC (Rockwell). Она снижается незначительно, примерно до 400 ° C, а затем быстрее; с 600 ° C твердость быстро падает до значений, которые больше не подходят для инструментов. Обычная инструментальная сталь теряет твердость при температуре около 200 ° C. Конкурирующие твердые металлы достигают твердости от 1300 до 1700 HV, режут керамику даже от 1400 до 2400. Оба они выдерживают температуру до 1000 ° C и выше.

Прочность, прочность на изгиб и термостойкость

Прочность на сжатие при комнатной температуре составляет примерно от 2000 до 3000 Н / мм 2 , при 600 ° C она все еще составляет 1700 Н / мм 2 . Инструментальные стали несколько ниже, твердые металлы выше со значениями от 4000 до 5900 Н / мм 2 при комнатной температуре.

Прочность на изгиб при комнатной температуре для быстрорежущей стали составляет от 2500 до 3800 Н / мм 2 , что является самым высоким показателем среди всех режущих материалов. Прочность на изгиб в первую очередь определяет чувствительность к разрушению при резких нагрузках. Твердые металлы достигают значений от 800 до 2200 Н / мм 2 , резка керамики – от 300 до 700 Н / мм 2 .

Износостойкость и износ

См. Также : Износ (резка) и преобразование энергии и нагрев во время резки

В технологии механической обработки встречаются различные механизмы износа. В зависимости от температуры на режущей кромке они по-разному выражены.

Пластическая деформация

При высоких температурах (более 600 ° C) и высоких сжимающих или сдвигающих силах возникают пластические (постоянные, неупругие) деформации. Необходимые для этого силы и температуры возникают только при обработке высокопрочных материалов, таких как высоколегированная сталь, титан или никель , и особенно их сплавов. Высокие температуры возникают, особенно при высоких скоростях резания. Этот тип износа редко встречается в промышленной практике, потому что инструменты изнашиваются чрезвычайно быстро; Однако этот тип износа является ограничивающим фактором для скорости резания.Деформация может возникать как в виде кратера (на передней поверхности ), так и в виде деформации режущей кромки. Причиной также является эффект упрочнения при высоких скоростях формования из-за высоких скоростей резания, что приводит к более высоким усилиям и, следовательно, также к температурам.

распространение

Диффузия – это механизм износа, который возникает только при высоких температурах и также редко встречается в промышленной практике. Легирующие элементы инструмента перемещаются в стружку, в то время как нежелательные элементы перемещаются из стружки в инструмент. Оба эффекта уменьшают силу инструмента. Диффузионный износ происходит в быстрорежущей стали при высоких температурах, но износ из-за пластической деформации намного больше.

Склеивание (адгезия)

При низких скоростях резания стружка может прилипать к инструменту ( налипать ). Когда следующий материал заготовки попадает на соединение, части поверхности инструмента также могут быть оторваны микросварными швами. Кроме того, при низких скоростях резания могут образовываться наросты на кромках , что также имеет негативные последствия. Склеивание часто происходит с быстрорежущей сталью.

Истирание

Истирание ( абразивный износ ) – основная причина износа высокоскоростных инструментов. Если материал заготовки содержит частицы, которые тверже, чем мартенсит инструмента, то эти частицы действуют как абразивные зерна и отделяют материал от инструмента. Многие материалы заготовки содержат такие частицы, например, в стали, оксиды , нитриды и карбиды . При отливках часто налипают песчинки. Некоторые карбиды также вырываются из инструмента при налипании и переносятся по поверхности инструмента вместе со стружкой.

В незакаленном состоянии быстрорежущая сталь хорошо поддается механической обработке (см. Обрабатываемость стали ), при высоких температурах ее также можно ковать, но она значительно тяжелее, чем большинство других типов стали. В закаленном состоянии быстрорежущая сталь практически поддается обработке только шлифованием ; однако его очень легко шлифовать, в то время как конкурирующие режущие материалы очень трудно шлифовать. Для HSS достаточно обычных шлифовальных кругов, а для твердых металлов и резки керамики – алмазных шлифовальных кругов.

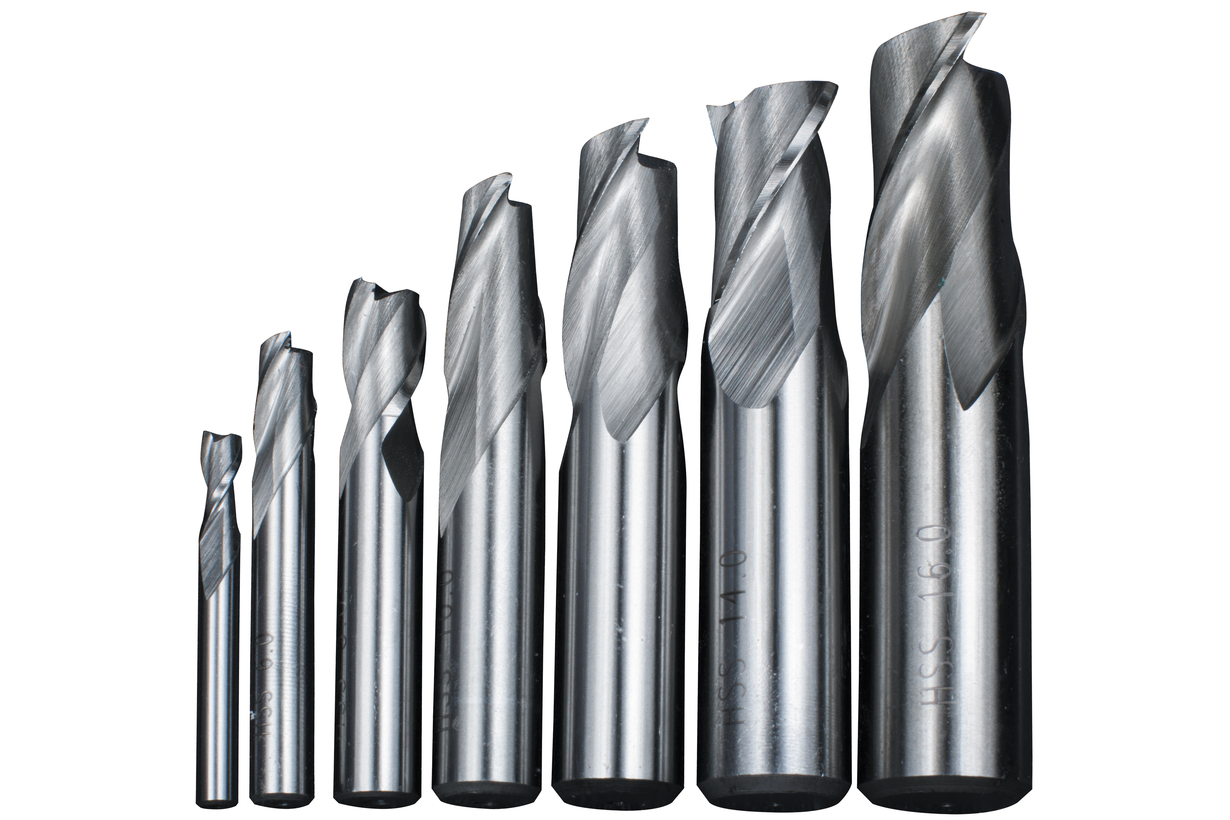

Маркировка HSS-сверл, их виды и отечественные аналоги

Все сверла, изготовленные на основе HSS-стали, имеют соответствующую маркировку. Существуют три разновидности этой стали.

Вольфрамовая (T1–T15).

Молибденовая (М1–М36).

Высоколегированная (М41–М62).

Вольфрамовые HSS-сверла

Из этой группы максимально широкое распространение получили сверла, изготовленные из четырех типов сталей.

T1 (отечественный аналог — Р18). Из этой HSS-стали (18 % вольфрама) с высокими характеристиками (шлифуемость, прочность и износостойкость) изготавливают сверла и иные инструменты общего назначения. Лучше всего они подходят для обработки углеродистых и легированных конструкционных сталей.

T2 (отечественный аналог — Р18Ф2). Сплав содержит 2 % ванадия. Его используют для изготовления чистовых и получистовых сверл, предназначенных для обработки среднелегированных конструкционных сталей.

T3 (отечественный аналог — Р18K5Ф2). Сплав содержит 18 % вольфрама, 5 % кобальта и 2 % ванадия. Такие инструменты отличаются повышенными вторичной твердостью и износостойкостью, но имеют низкую шлифуемость. Сверла этого типа лучше всего подходят для обработки заготовок из высокопрочных, коррозионностойких и жаропрочных сталей и сплавов.

T15 (отечественный аналог — Р12Ф5К5). Эта маркировка на HSS-сверлах означает, что в сплав кроме 12 % вольфрама добавлены ванадий (5 %) и кобальт (5 %). Эти инструменты отличаются высокими прочностью, вязкостью и износостойкостью. Их используют при сверлении труднообрабатываемых материалов.

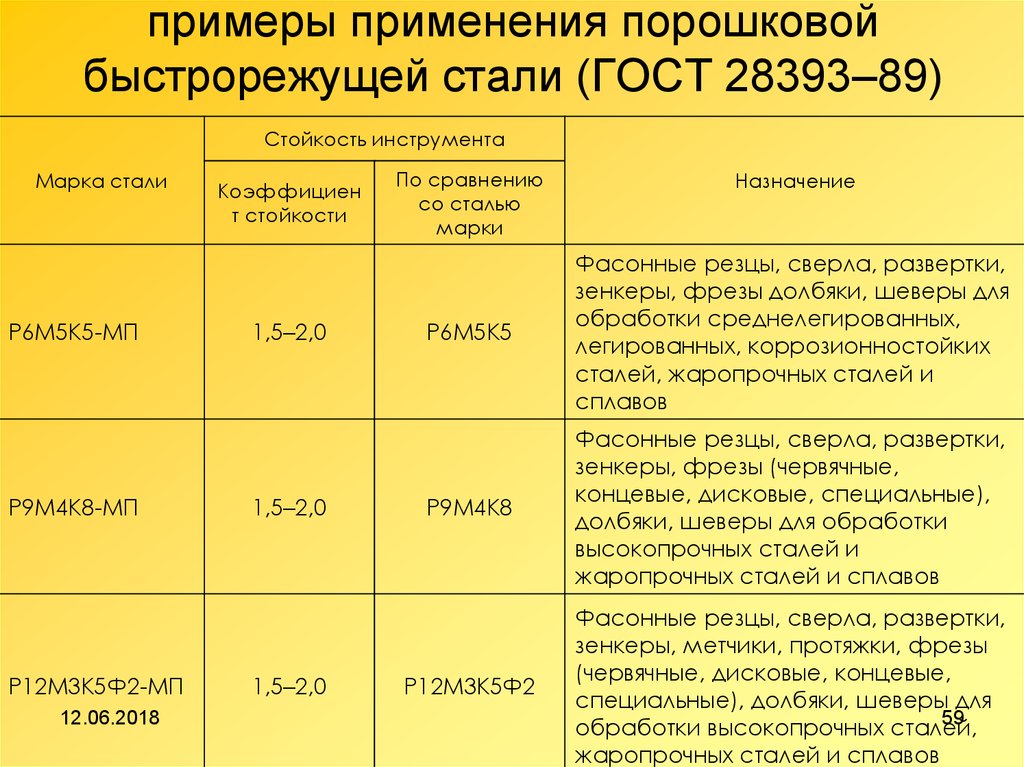

Изображение №1: состав вольфрамовых HSS-сталей

Молибденовые HSS-сверла

Основной легирующий компонент сталей этой группы — молибден. Также в разных количествах могут содержаться:

вольфрам,

кобальт;

ванадий;

углерод;

и иные компоненты.

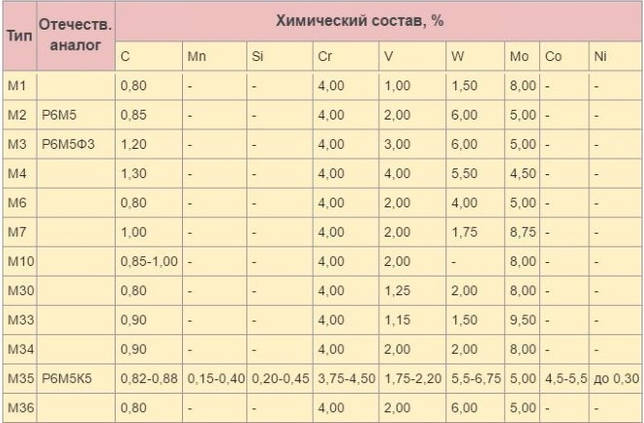

Изображение №2: состав молибденовых HSS-сталей

Самое широкое распространение получили HSS-сверла, изготовленные из следующих типов молибденовых быстрорежущих сталей.

M1. Из стали данной марки (8 % молибдена) производят инструменты общего назначения. Такие HSS-сверла отличаются высокими гибкостью и стойкостью к ударным нагрузкам. Красностойкость ниже, чем у аналогов.

M2 (отечественный аналог — Р6М5). Это самый распространенный материал для производства HSS-сверл. Сплав содержит 6 % вольфрама и 5 % молибдена. Обладает сбалансированными прочностью, твердостью и теплостойкостью.

M3 (отечественный аналог — Р6М5Ф3). Этот сплав также содержит 3 % ванадия. HSS-сверла из такой стали отличаются более низкой абразивной изнашиваемостью.

M7. Основные легирующие компоненты — молибден (8,75 %), ванадий (2 %) и вольфрам (1,75 %). Сверла, изготовленные из этой HSS-стали, применяют для сверления твердых и толстолистовых металлов.

M35 (отечественный аналог — Р6М5К5). Кроме вольфрама молибдена и ванадия данный сплав содержит кобальт (5 %), а также в небольших количествах марганец, кремний и никель. Преимущества этого материала — хорошая вязкость, отличная шлифуемость, тепло- и износостойкость. HSS-сверла, изготовленные из данного сплава, применяют при обработке заготовок из улучшенных легированных и нержавеющих сталей в условиях повышенного разогрева режущей кромки.

Высоколегированные HSS-сверла

Для производства высоколегированных HSS-сверл (обладающих высокой ударной вязкостью и эксплуатируемых в холодных условиях), используют сплавы молибденовой группы, которые подвергают специальной термической обработке.

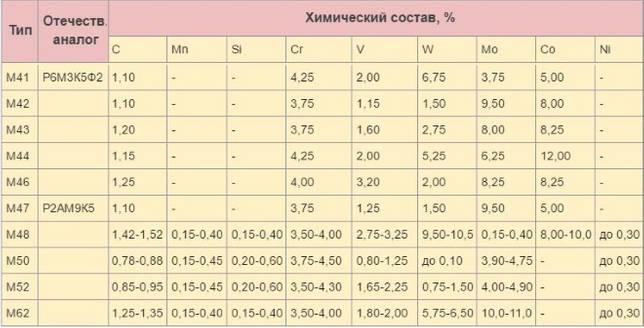

Изображение №3: состав высоколегированных HSS-сталей

M47 (отечественный аналог — Р2АМ9К5). В больших количествах содержит молибден (9 %) и кобальт (4,7–5,2 %). Сплав имеет повышенную склонность к обезуглероживанию и перегреву при закалке. Шлифуемость — низкая. HSS-сверла из этого сплава применяют для обработки заготовок из улучшенных легированных и нержавеющих сталей.

M42. Содержит большое количество кобальта и молибдена (8 и 9,5 %, соответственно). HSS-сверла, изготовленные из этого сплава, отличаются повышенными красностойкостью и устойчивостью к истиранию. Такие инструменты применяют при обработке вязких и сложных металлов.

Это интересно: Сварка нержавейки в домашних условиях: варианты, советы, видео

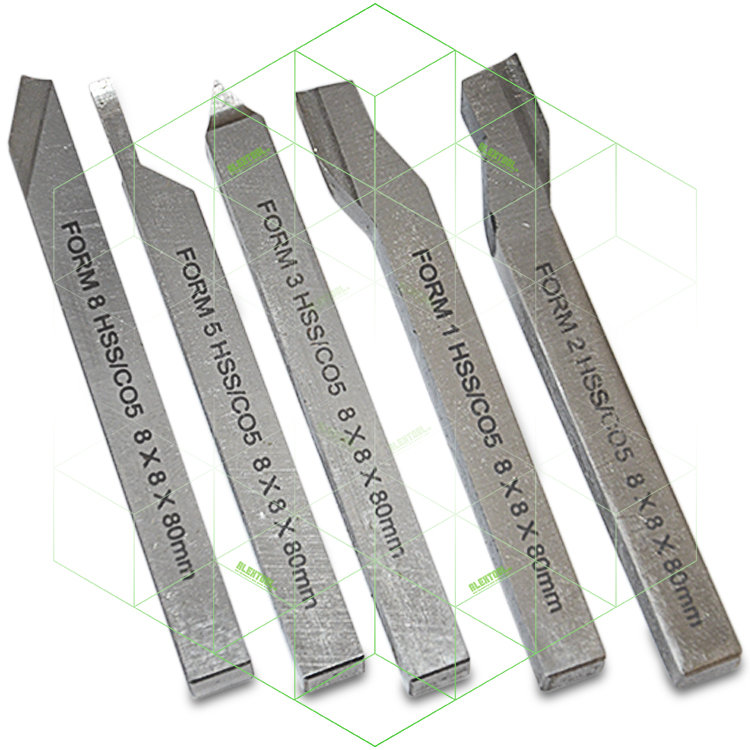

Расшифровка маркировки данного сплава

Расшифровка маркировки стали Р6М5 следующая:

- Буква «Р» означает быстрорежущая или рапидная сталь, так как для маркировки бралось сокращение от английского слова «rapid» (на русском читается как рапид), которое в переводе означает «быстрый». А число, которое стоит за этой буквой обозначает процентное соотношение вольфрама в этом сплаве. В данном случае оно равняется 6 %, с небольшими отклонениями.

- Буква «М» показывает на то, что в составе этого сплава присутствует молибден. А число, которое стоит за буквой, также показывает количество его нахождения в сплаве этого металла в процентах.

Пример расшифровки маркировки

Если к этой стали больше не прибавляется никаких дополнительных элементов, то на этом обозначение ее заканчивается. Если же, к сплаву добавлен кобальт, то обозначаться она уже будет, Р6М5К5. Маркировка «Ф» — ванадий, «Т» — титан и другие добавочные элементы.

По ГОСТу сталь Р6М5 делится на следующие изделия, который принадлежит одному из межгосударственных стандартов. В нем описаны все технические требования, относящиеся к этой марке. Хоть и металлопрокат в последнее время переходит уже на твердые сплавы, эта марка все еще удерживает свои лидирующие позиции в спросе на рынке.

https://youtube.com/watch?v=ccSlXrxQTSg

Ниже перечислены некоторые изделия из сплава этих металлов и соответствующий ГОСТ к ним:

- круги горячекатанные относятся к ГОСТу под номером 2590-88;

- калиброванный прут имеет ГОСТ 7417-75;

- полосы и пруты (для изготовления этих изделий используется разновидность стали Р6М5К5) – ГОСТ 19265-73;

- круги, у которых имеется специальная отделка верхнего слоя имеют ГОСТ 14955-77.

Рассмотрим процесс кристаллизации слитка (сильно упрощённо).

Итак, если идти сверху вниз по температурной шкале, то при охлаждении расплава последовательно выделяются:

- Первичные карбиды они выделяются непосредственно из расплава. Как правило, это карбиды и карбонитриды элементов 4-й и 5-й групп, наиболее часто встречаются карбиды ванадия при содержании последнего в стали выше 67%;

- Эвтектические карбиды входят в состав эвтектики и выделяются при застывании последних порций жидкости. Из-за своего большого размера (до 50 мкм) и морфологии (эвтектика «обволакивает» дендриты и первичные зёрна, образуя сетку) именно эвтектические карбиды наиболее сильно влияют на прочностные и технологические свойства стали. Эвтектические карбиды в основном представлены карбидами на базе хрома и вольфрама (молибдена). В высокованадиевых сталях может присутствовать эвтектика на базе карбида ванадия (более «тонкого» строения);

- Вторичные карбиды выделяются из аустенита при охлаждении. Имеют малые размеры и весьма равномерное распределение. В определённых условиях могут образовывать грубые скопления, ухудшая карбидную неоднородность;

- Третичные карбиды выделяются из мартенсита. Имеют субмикронные размеры.

Как правило, с увеличением количества карбидной фазы растут размеры карбидов и ухудшается их распределение.

Таким образом, мы видим, что для того чтобы при большом количестве карбидной фазы сохранить приемлемые прочностные и технологические свойства, необходимо уменьшить размер карбидов и сделать их распределение более равномерным. И главным образом следует «бороться» с эвтектическими карбидами как самыми «вредными». А это непросто. Практически все быстрорежущие и подавляющее большинство коррозионно-стойких и штамповых сталей относятся к ледебуритному классу, т.е. имеют в структуре эвтектические карбиды. Из наиболее распространённых марок можно назвать Р18, Р6М5, Х12МФ, 95Х18 и т.д.

Как же быть? Есть несколько путей решения проблемы.

- Оптимизация состава стали. При этом уменьшается количество эвтектических карбидов, а необходимая износостойкость достигается за счёт карбидов других типов. Типичный пример такого решения многие высокованадиевые стали.

- Микролегирование. Многие элементы делают эвтектическую сетку более «тонкой», улучшают распределение эвтектических карбидов и несколько уменьшают их размеры. Как правило, это сильные карбидообразователи, элементы 2й группы и РЗМ.

- Высокоинтенсивная пластическая деформация. При увеличении степени деформации карбиды частично дробятся, и улучшается их распределение (особенно при использовании специальных приёмов деформации).

- Увеличение скорости кристаллизации.

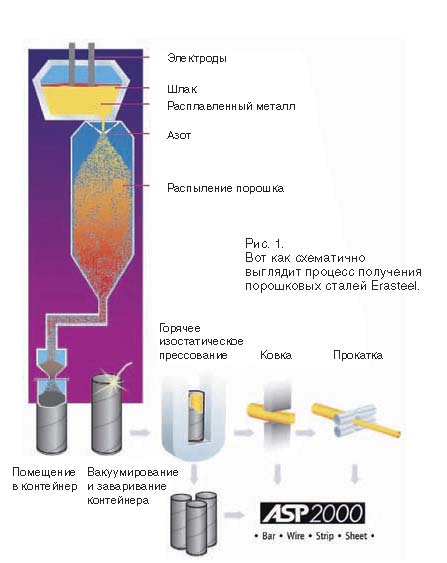

Именно последний принцип, доведённый почти до абсолюта, и лежит в основе технологии порошковой металлургии. Как можно увеличить скорость охлаждения? Элементарно уменьшить размеры слитка. При размере слитка порядка 150 мкм (типичная «порошинка») скорость охлаждения достигает 104105 К/с, при таких скоростях и размерах эвтектика получается очень «тонкой», а размер карбидов не превышает 23 мкм. Как это реализуется практически? В несколько стадий, последовательное выполнение которых называется порошковым переделом.

- Расплав с составом, соответствующим составу стали, распыляют различными способами (могут использоваться воздух, азот, инертные газы, вода, углеводороды и т.д.). Частички распылённого металла кристаллизуются. При этом каждая «порошинка» представляет собой микрослиток. На выходе получается металлический порошок.

- Если есть необходимость, порошок подвергают дополнительной обработке (удалению неметаллических включений, твердофазному азотированию и т.д.).

- Далее порошок насыпают в контейнер из пластичного материала, вакуумируют и заваривают.

- Контейнер подвергают прессованию при высоких давлениях (несколько сотен/тысяч атмосфер при обычной температуре). (Опционально.)

- Проводят твердофазное или двухфазное (в присутствии некоторого количества жидкой фазы) спекание при высоких Т (1150-1300 °С) и давлениях (десятки/сотни атмосфер).

Собственно, на этом различия порошкового и стандартного методов получения сталей заканчиваются. Заготовки из порошковых сталей подвергают горячей деформации и т.д. (рис. 1).

Технология была разработана в середине 1960-х годов в Швеции (в СССР порошковую технологию некоторое время называли «Шведским процессом»). Порошковые стали начали широко применяться с начала 1970-х годов. В настоящее время за рубежом порошковым переделом производится значительное количество марок сталей, в основном высоколегированных. В СССР центром порошковой металлургии была УССР, и после распада Союза почти все предприятия оказались на Украине.

Р10Ф5К5 — классификация и применение марки

Классификация материала: Сталь инструментальная быстрорежущая

Применение: для изготовления получистовых и черновых инструментов при различных труднообрабатываемых материалов

Р10Ф5К5 — pасшифровка обозначений, сокращений, параметров материала

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o- T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

Внимание! Вся приведённая информация о Р10Ф5К5 носит ознакомительный характер. Все интересующие Вас характеристики необходимо уточнять у специалистов. Другие марки в категории

Другие марки в категории

- 9Х4М3Ф2АГСТ для изготовления инструмента

- 11Р3АМ3Ф2 для инструмента простой формы при обработке углеродистых и малолегированных сталей с прочностью до 784 МПа.

- Р12 для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей

- 11М5Ф для изготовления инструмента

- Р12Ф3 для чистовых инструментов при обработке вязкой аустенитной стали и материалов, обладающих абразивными свойствами.

- Р14Ф4 для изготовления инструментов простой формы, не требующих больших объемов шлифовальных операций при обработке материалов с повышенными абразивными свойствами- чистовых инструментов простой формы при обработке легированных сталей и сплавов

- Р18К5Ф2 для черновых и получистовых инструментов при обработке высокопрочных, нержавеющих и жаропрочных сталей и сплавов.

- Р18Ф2 для изготовления чистовых и получистовых режущих инструментов при обработке среднелегированных конструкционных сталей

- Р18 резцы, сверла, фрезы, резьбовые фрезы, долбяки, развертки, зенкеры, метчики, протяжки для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С.

- Р18Ф2К5 для изготовления получистовых и черновых инструментов при обработке углеродистых и легированных конструкционных сталей на повышенных режимах резания

- Р2АМ9К5 для режущих инструментов при обработке улучшенных легированных, а также нержавеющих сталей.

- Р2М5 для изготовления инструмента

- Р6АМ5 для изготовления всех видов режущего инструмента, используемого при обработке углеродистых легированных конструкционных сталей- резьбонарезного инструмента- инструмента, работающего с ударными нагрузками.

- Р6АМ5Ф3 для чистовых и получистовых инструментов при обработке нелегированных и легированных конструкционных сталей

- Р6М3 для изготовления чистовых и получистовых инструментов небольших размеров при обработке конструкционных сталей

- Р6М5 для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей- предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками

- Р6М5К5 для чернового и получистового инструмента при обработке улучшенных легированных и нержавеющих сталей в условиях повышенного разогрева режущей кромки.

- Р6М5Ф3 для чистовых и получистовых инструментов при обработке нелегированных и легированных конструкционных сталей.

- Р9К10 для изготовления получистовых и черновых инструментов при обработке углеродистых и легированных конструкционных сталей на повышенных режимах резания

- Р9 для изготовления инструментов простой формы, не требующих большого объема шлифовки, для обработки обычных конструкционных материалов.

- Р9К5 для обработки нержавеющих сталей и жаропрочных сплавов, а также сталей повышенной тветрдости.

- Р9Ф5 для изготовления инструментов простой формы, не требующих больших объемов шлифовальных операций при обработке материалов с повышенными абразивными свойствами- чистовых инструментов простой формы при обработке легированных сталей и сплавов

- Р9М4К8 для изготовления инструмента, используемого при обработке высокопрочных нержавеющих и жаропрочных сталей, сплавов и улучшенных легированных сталей в условиях повышенного разогрева режущей кромки (зуборезного инструмента, фрез, фасонных резцов, зенкеров, метчиков).для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки: зуборезный инструмент, фрезы, фасонные резцы, зенкеры, метчики.

Это интересно: Анкерный болт — как правильно крепить: видео и советы по установке

Характеристики быстрорежущих сталей

Быстрорежущие сплавы появились относительно недавно. До их появления для обточки изделий из дерева или цветных металлов применялись обычные стальные резцы, при использовании которых возникали некоторые трудности. Они имели очень маленький срок службы ввиду быстрого износа и сильно нагревались, из-за чего работы на больших скоростях делалась невозможной.

Проблема была решена в 1858 году после получения сплава, в котором как основные легирующие добавки были использованы вольфрам и марганец. В течение последующих десятилетий методом многочисленных экспериментов было получено несколько видов сверхпрочных металлов, которые позволили значительно увеличить скорость и продуктивность металлорежущих станков.

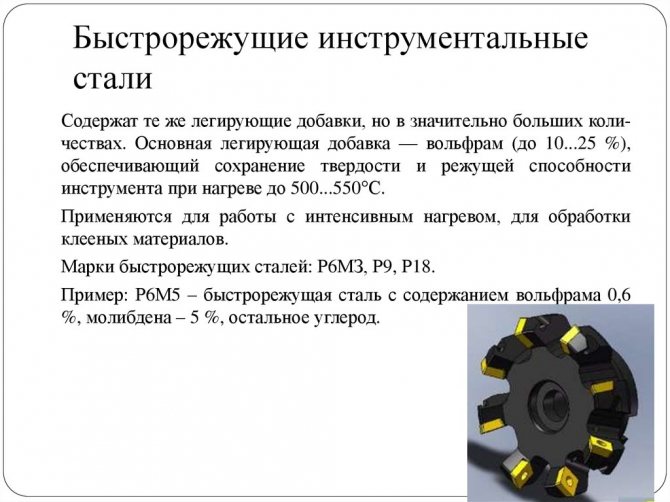

К категории быстрорежущих сталей относят большую группу сплавов, в составе которых имеются легирующие элементы, позволяющие добиваться стойкости к износу и сильному нагреванию. От обычных углеродистых сплавов их отличает высокий показатель прочности, который позволяет использовать инструменты из них для обработки твёрдых материалов.

Клинок из быстрореза.

Быстрорезы имеют ряд примечательных характеристик, по которым их можно отличить от других марок сталей, к ним относят следующие:

- Сохранение твёрдости при высоких температурах, так называемая горяча твёрдость. Любые предметы при трении нагреваются. Температура режущего инструмента, работающего на огромных оборотах, увеличивается очень быстро до высоких показателей. Обычные стали при таком нагреве подвергаются отпуску, из-за чего теряют свои рабочие свойства. Быстрорежущая сталь не подвергается подобным процессам, так как её состав позволяет ей выдерживать температуру до 6000 градусов Цельсия без потери прочности.

- Высокая красностойкость – параметр сплава, характеризующийся временным промежутком, в течение которого он способен работать при высокой температуре без потери первоначальных свойств.

- Сопротивление разрушительным процессам. Помимо стойкости к сильному нагреву быстрорезы должны иметь повышенные механические показатели, в сравнении с обычными металлами. Инструменты из таких сплавов даже под высоким давлением не крошатся и не переламываются, за счёт чего активно применяются для изготовления свёрл и резцов.

Прокатка стали и сплавов с высоким омическим сопротивлением

Для изготовления всевозможных нагревательных приборов, элементов и печей требуются сплавы, обладающие высоким омическим сопротивлением и жаростойкостью при 1000— 1400 °С.

По химическому составу сталь (сплавы) высокого омического сопротивления разбивают на две группы: нихромы, содержащие 55—80 % N1 и 15—25 % Cr; хромоалюминиевые, содержащие до 7 % Al.

Хромоалюминиевые сплавы значительно дешевле нихромов, не содержат никеля и при определенном содержании хрома и алюминия обладают более высоким омическим сопротивлением и жаростойкостью. Допустимая рабочая температура для стали марки 1Х25ЮА доходит до 1350 °С. Хромоалюминиевые стали склонны к образованию крупнокристаллической структуры. В зависимости от условий остывания после разливки структура стали может быть самой различной — от резко выраженной транскристаллической до крупнокристаллической равновесной; она может быть и смешанной.

Деформированные стали склонны к чрезмерному росту зерна. Сплавы 1Х25ЮА и 1Х17ЮА обладают очень большой хрупкостью в холодном состоянии практически при всех размерах.

Благодаря низкой температуре начала рекристаллизации хромоалюминиевые сплавы обладают сравнительно небольшим сопротивлением деформации. Они склонны к большому уширению. Из слитков массой 1 т получают заготовку как ковкой, так и прокаткой. В ряде случаев заготовка имеет отдельные рванины, поэтому стремятся получить круглую заготовку, чтобы иметь возможность производить обдирку ее для удаления поверхностных пороков. Прокатку заготовки в катанку производят по обычной для качественной стали калибровке валков.

Характеристики быстрорежущих сталей

Быстрорежущие стали – сплавы, которые имеют очень и очень много легированных добавок. За счёт добавки самых разных веществ на основе химии свойства металла всерьез меняются. Анализируя характеристики нужно сказать, что материал аналогичного типа собственно создается для эксплуатирования при большом показателе трения, который появляется на момент резания. Состав быстрорежущей инструментальной стали намного повышает твердость металла, благодаря чему он способна работать на очень высокой скорости.

Главные характеристики быстрорежущих сталей

Характеристики быстрорежущей стали такие:

- Высокая твердость. Анализируя главное назначение аналогичного металла необходимо учесть, что он может применяться для обработки деталей или заготовок путем резания. Как показывают проведенные тесты, качественно сделанная быстрорежущая сталь хранит собственные главные рабочие качества при нагревании инструмента даже до температуры 6000 градусов по Цельсию. По мимо этого быстрорежущая сталь обыкновенного качества как правило имеет даже меньшую твердость если сравнивать с традиционным углеродистым металлом.

- Очень высокая устойчивость к большой температуре. Стойкость к влиянию очень высокой температуры определяет то, как долго инструмент сможет работать без изменения собственных рабочих качеств. Из-за чрезмерно большого показателя трения металл может разогреваться, что оказывается основой изменения кристаллической решётки. В результате важные характеристики быстрорежущей стали могут значительно поменяться. В основном, нагрев оказывается основой увеличения пластичности и снижения твердости, благодаря чему износ поверхности проходит гораздо быстрее.

- Стойкость к разрушению. Режущий инструмент, способный работать на большой скорости, должен владеть очень высокой механической стойкостью. По мимо этого инструмент способна работать при большом показателе подачи, что дает возможность работать на приличной глубине резания.

Собственно состав быстрорежущей стали определяет ее главные рабочие качества.