По характеру проявления

Скрытая база – база в виде воображаемой

плоскости, оси или точки.Явная база – база в виде реальной поверхности,

разметочной риски или точки пересечения рисок.

Большинство деталей машин ограничено

простейшими поверхностями – плоскими,

цилиндрическими, коническими, которые

используются в качестве опорных установочных

баз.

Существует пять классические схемы

базирования: базирование призматических

деталей, базирование длинных цилиндрических

деталей, базирование коротких цилиндрических

деталей, базирование по короткой конической

поверхности(центровое отверстие), базирование по

длинной конической поверхности (конус Морзе

шпинделя станка).

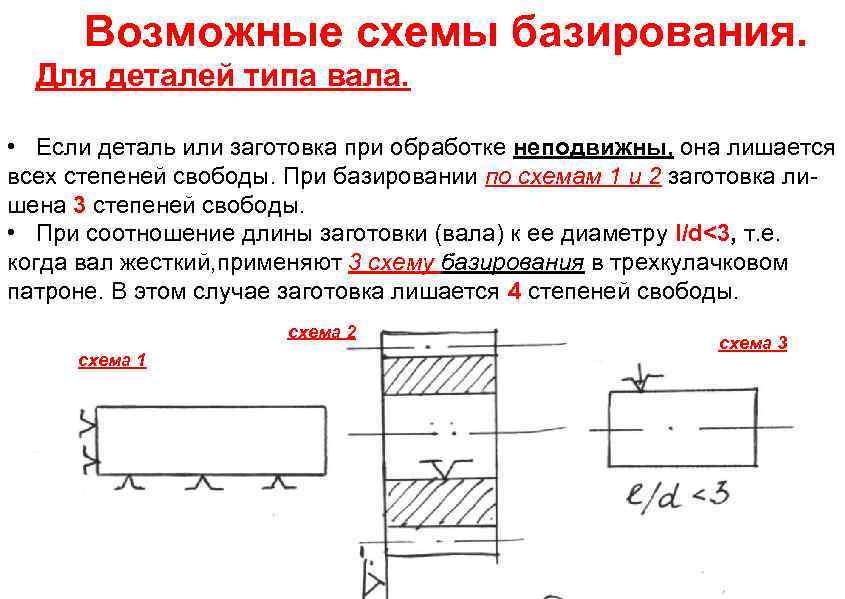

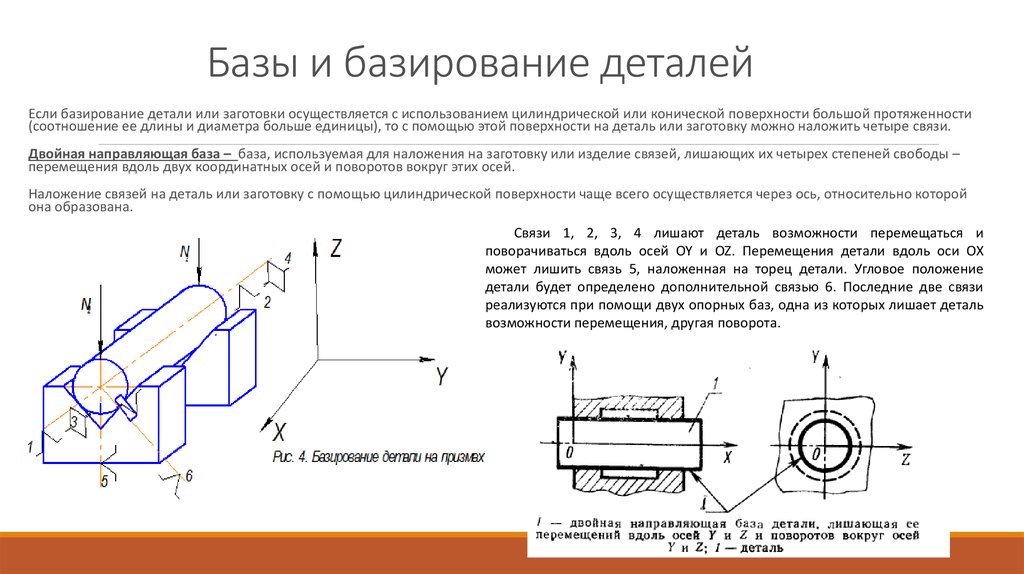

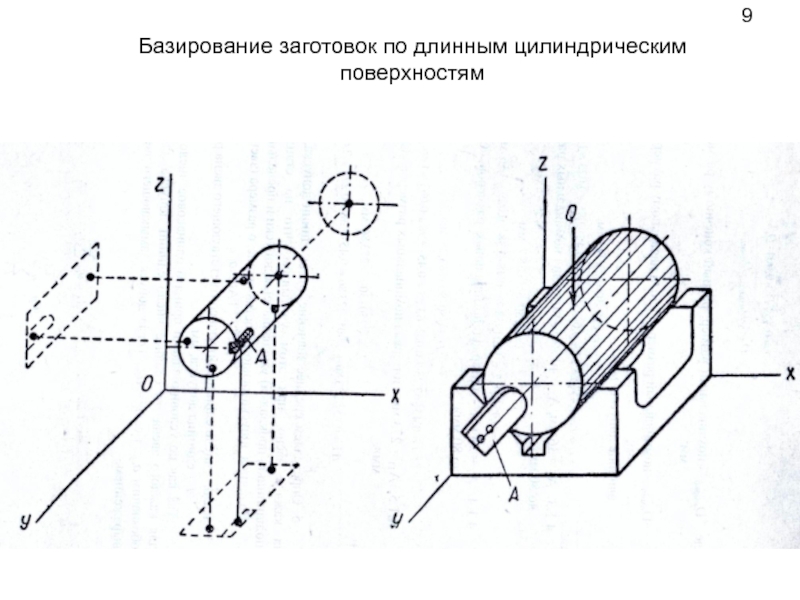

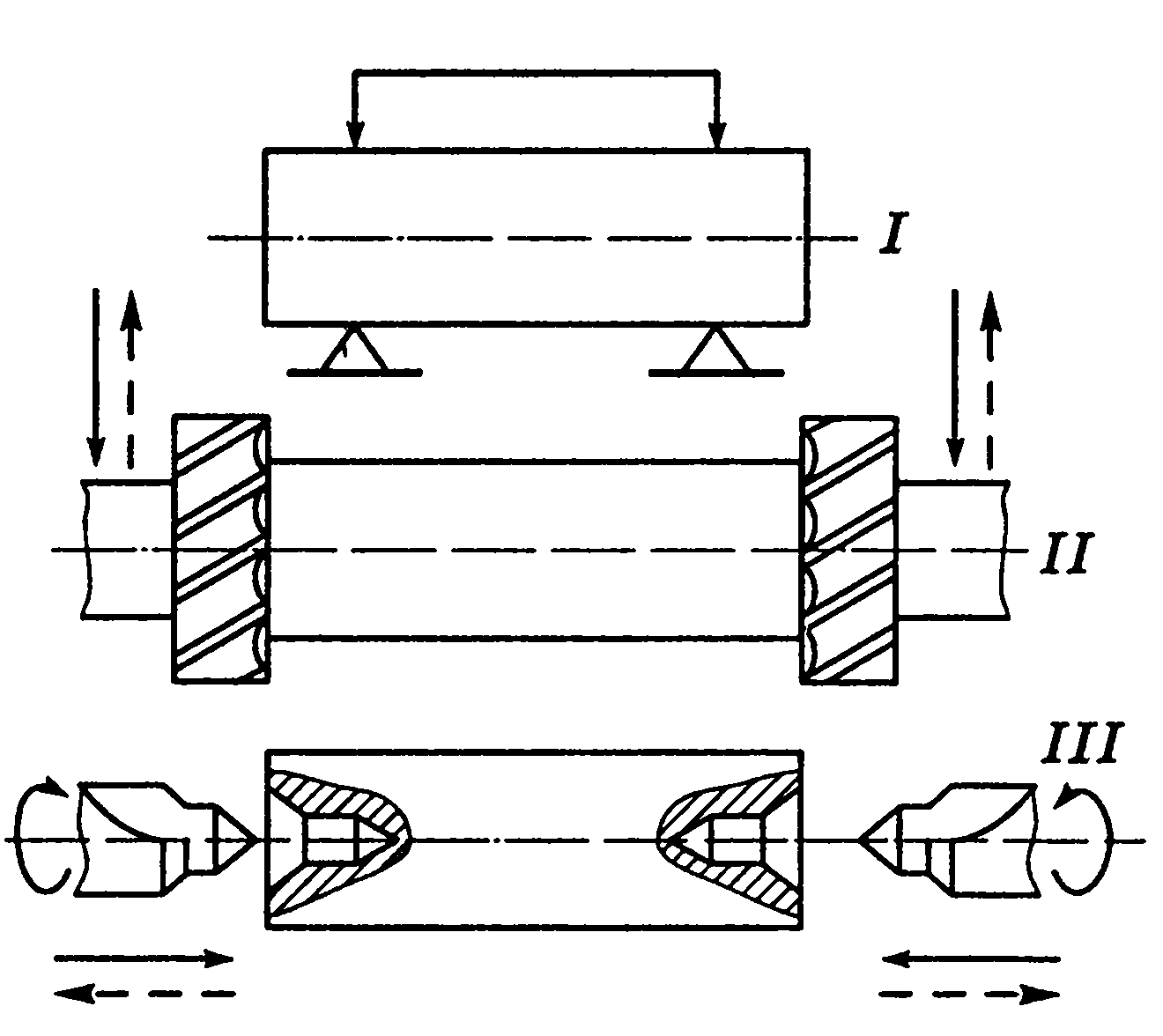

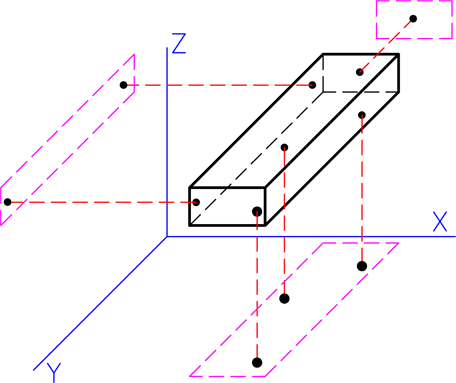

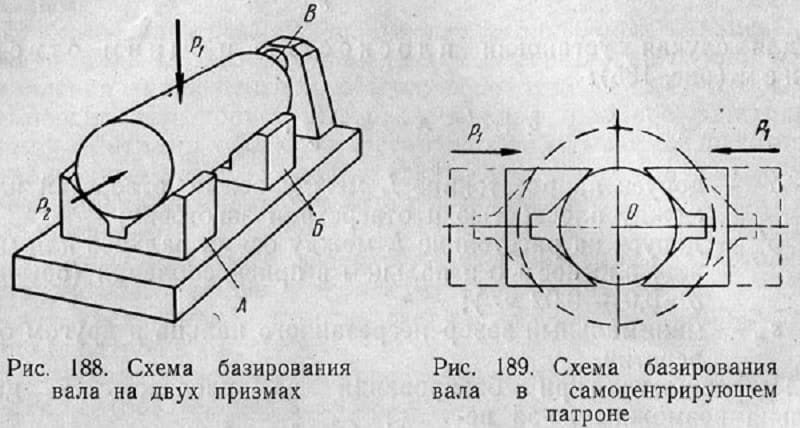

Схема базирования длинных цилиндрических деталей.

| Чтобы точно определить положение валика в пространстве, необходимо задать пять координат, которые лишают его пять степеней свободы: возможности перемещаться в направлении осей OX, OY, OZ и вращаться относительно осей OX, OZ. Шестая 1. если есть у валика шпоночный паз, лыска и т.д. 2.е сли валик гладкий, то с помощью силового |

| Если координаты заменим призмой, то получим вторую схему базирования. |  |

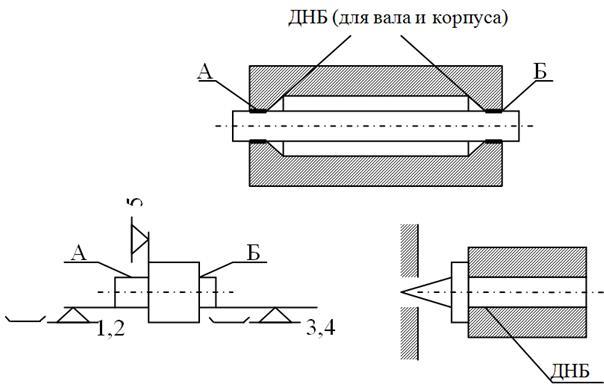

Цилиндрическая поверхность вала, несущая

четыре опорные точки, называется двойной

направляющей. Торцовая поверхность – упорная

база.

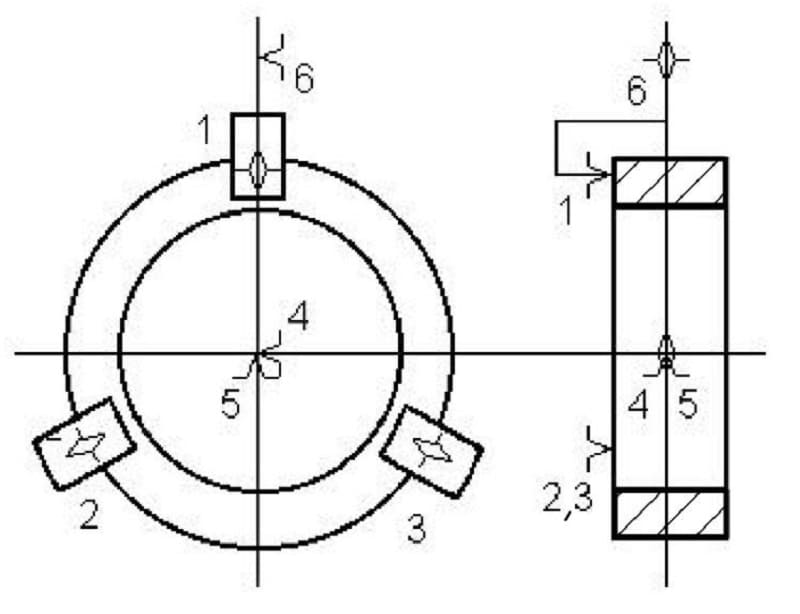

Базирование деталей типа дисков

Заготовки в форме диска представляют собой предмет в виде круга или низкого цилиндра. Они обладают небольшой длиной и 2 плоскостями симметрии. Из-за необычного строения возникают сложности во время обработки торцов дисковых изделий. Торцовые поверхности являются параллельными, они пересекаются с осью отверстия под углом 90°. Производятся диски из листового проката при помощи отрезания или воздействия ацетилено-кислородного пламени.

Центрирование производится при помощи самоцентрирующих кулачков. На ось с цилиндрической поверхностью накладываются 2 связи, что не позволяет заготовке свободно перемещаться по осям абсцисса и ордината. Чтобы лишить диск возможности перемещения по оси аппликата, необходимо наложить дополнительную геометрическую связи. В этом случае ось является опорной базой. Для деталей типа диск используется установочная, опорная и двойная опорная базы.

В начале процедуры базирование диск крепится на кулачках патрона. Торец детали обтачивают до кулачков. Внешнюю поверхность, оставшуюся необработанной, подрезают. Для достижения лучшей точности используется чистое обтачивание, во время которого заготовка крепится посредством прижима трения. Диск должен прижиматься либо к кулачкам патрона, либо к его оправе. Опорные базы детали размещаются максимально близко к обрабатываемой поверхности зубьев. Шестерни диска обрабатываются в сложенном состоянии на станках. При их базировании используются инструменты – монеты.

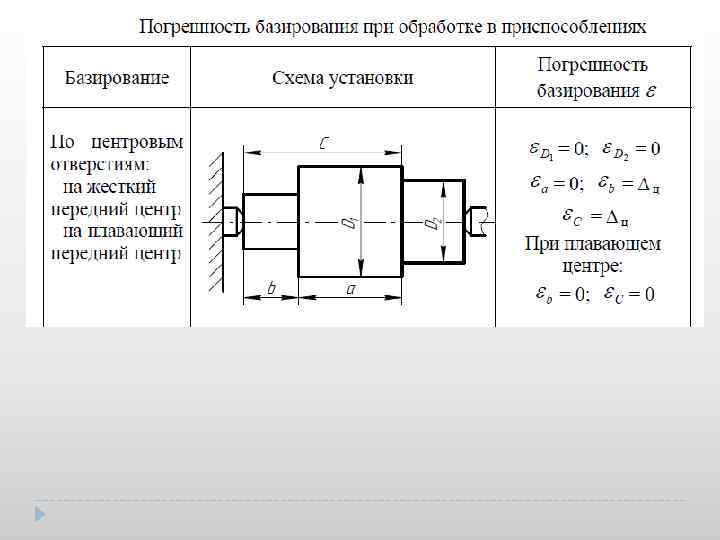

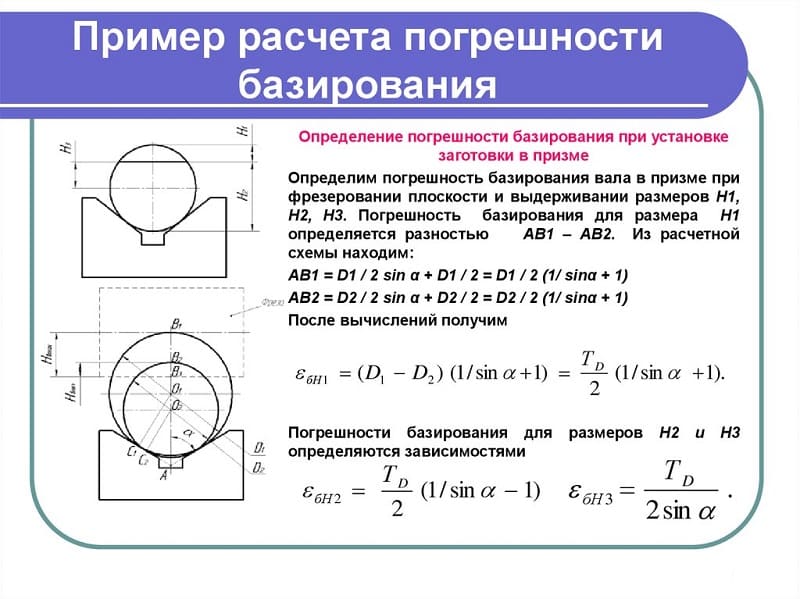

Расчет погрешности базирования заготовки в приспособлении

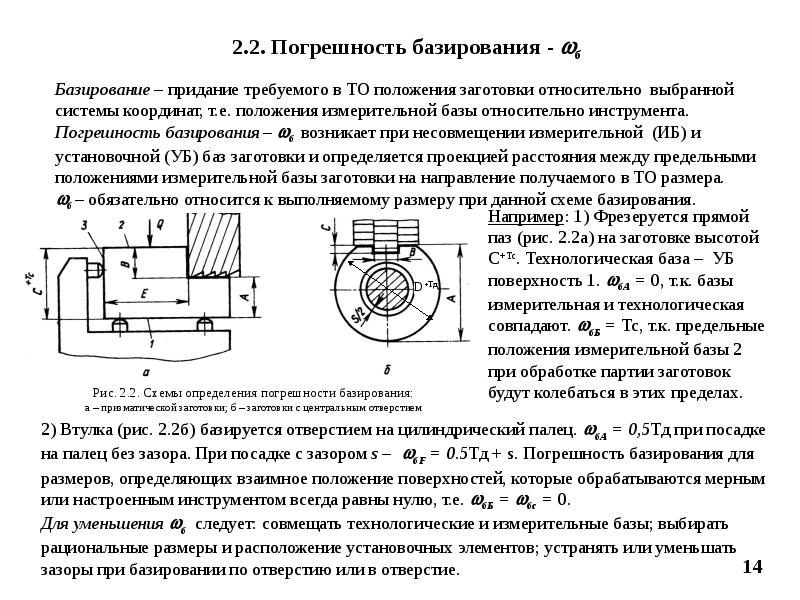

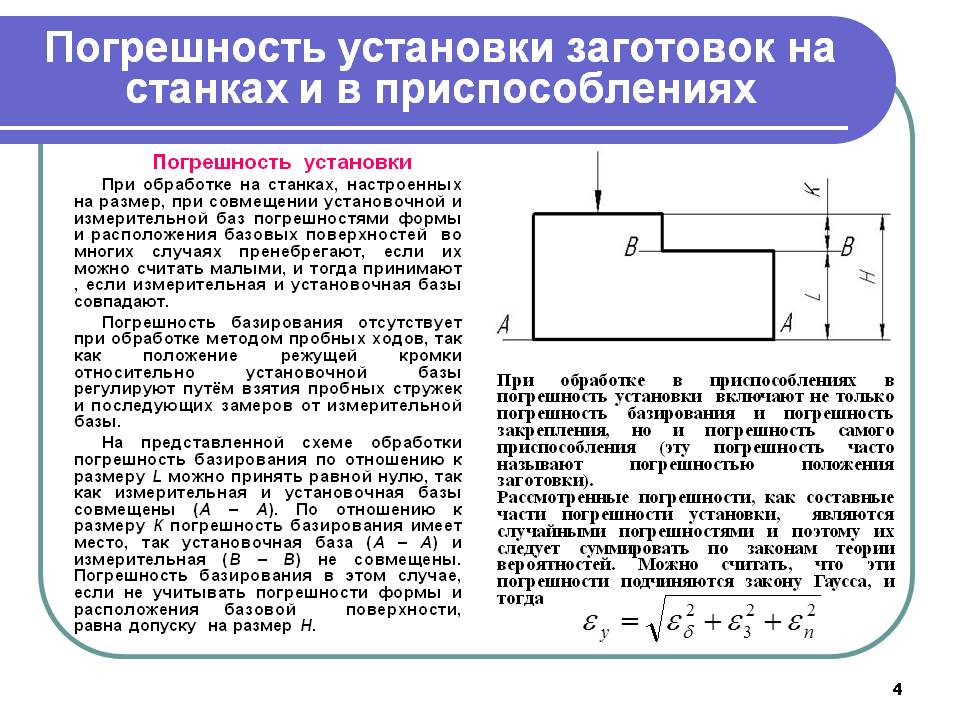

Погрешностью базирования называется отклонение конструкции заготовки относительно заданного местоположения. Она применяется во время обработки, эксплуатации и настройки детали на токарных или фрезерных станках. Выделяют следующие разновидности погрешности базирования заготовки:

Погрешность закрепления: возникает при зажатии детали на столе станка. Во время этого процесса происходит смещение установочных баз, лимитирующих движение заготовки. Погрешность закрепления обусловлена неправильным использованием установочных приборов и зажимов. Данные факторы приводят к деформации заготовленного материала.

Погрешность установки: появляется после закрепления изделия на станковом оборудовании. Ее возникновение обусловлено несоответствие форм базовых поверхностей и наличие большого количества металлической стружки, образующейся во время нарезания детали. Происходит засорение обрабатываемой поверхности и последующее отклонение детали

Для минимизации погрешности заготовки важно следовать принципам постоянства и смещения базовых поверхностей.

Систематическая погрешность: образуется из-за человеческого фактора —наблюдательности и аккуратности мастера, выполняющего настройку инструментов. Она возникает при нарушениях во время измерения размерных характеристик детали, написании неправильных чертежей и схем базирования и упрощении формул, необходимых для проведения расчетов.

На величину погрешности и точность обработки оказывают непосредственное влияние следующие факторы:

- Разница между действительными и номинальными размерами заготовки.

- Значение отклонения устанавливаемых конструкций относительно их взаимных расположений: перпендикулярности, концентричности и параллельности.

- Поломка станков и иных приспособлений, использующихся во время базирования. Неисправность оборудования обусловлена несоблюдением правил эксплуатации или недочетами, возникшими во время производства несущих конструкций приборов. Эти факторы приводят к возникновению зазоров на винтах и шпинделях установочного оборудования.

- Изменение формы заготовки, произошедшие до проведения процедуры обработки. Они обусловлены внешними повреждениями конструкции или неправильным местоположением изделия.

Расчет погрешности базирования проводится при помощи использования математической формулы: εБ.ДОП ≤δ — ∆

Во время определения величины отклонения важно учитывать, что действительная погрешность обязана быть меньше допустимых значений. Результат расчетов всегда является неточным

Для расчета погрешности был разработан общий алгоритм вычисления:

- Необходимо правильно определить местоположение базы на основе размеров устанавливаемой детали.

- Найти расположение технологической базовой поверхности, что позволит мастеру правильно подобрать место размещения заготовки для проведения ее обработки.

- Если технологическая база совмещается с измерительной, то погрешность базирования будет равняться 0.

- В случае, когда базы различаются и не совмещаются при наложении, то осуществляются геометрические расчеты величины отклонения. Результаты измерения вычитаются из предельно допустимых значений погрешности. Разность показывает действительную величину отклонения изделия. Все расчеты производятся по общей формуле: = Т — ∆ж.

Если отсутствуют общий базис и предельные значений погрешности, то необходимо найти исходную базовую поверхность. Если она не изменяет исходное местоположение, то значение погрешности равняется 0.

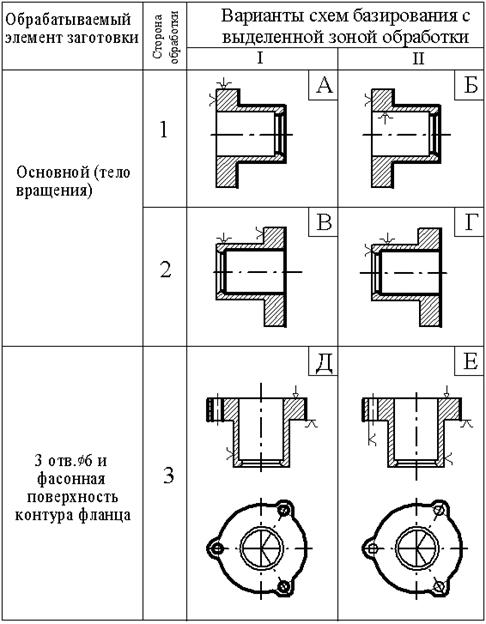

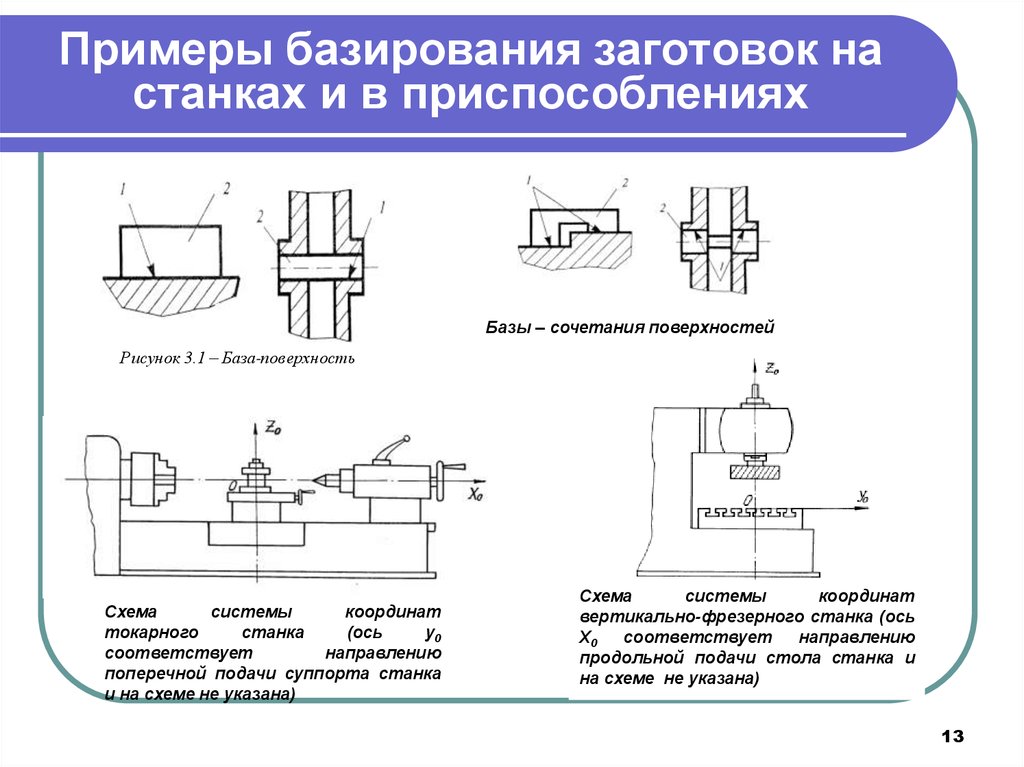

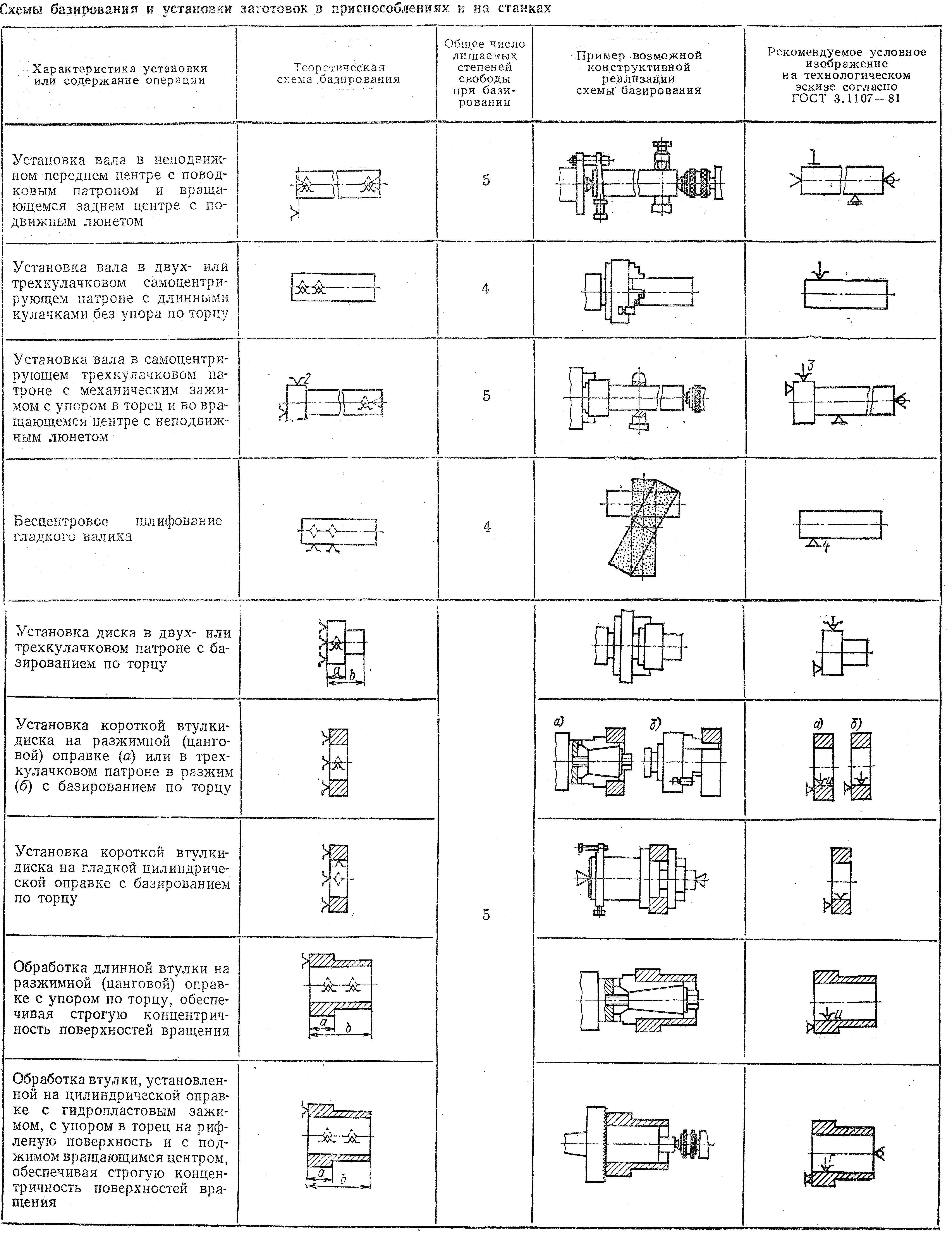

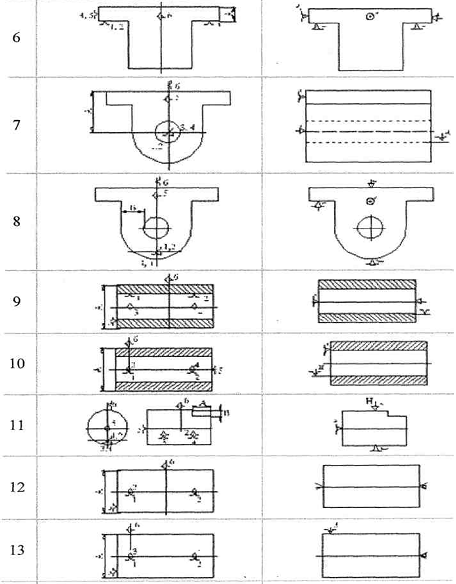

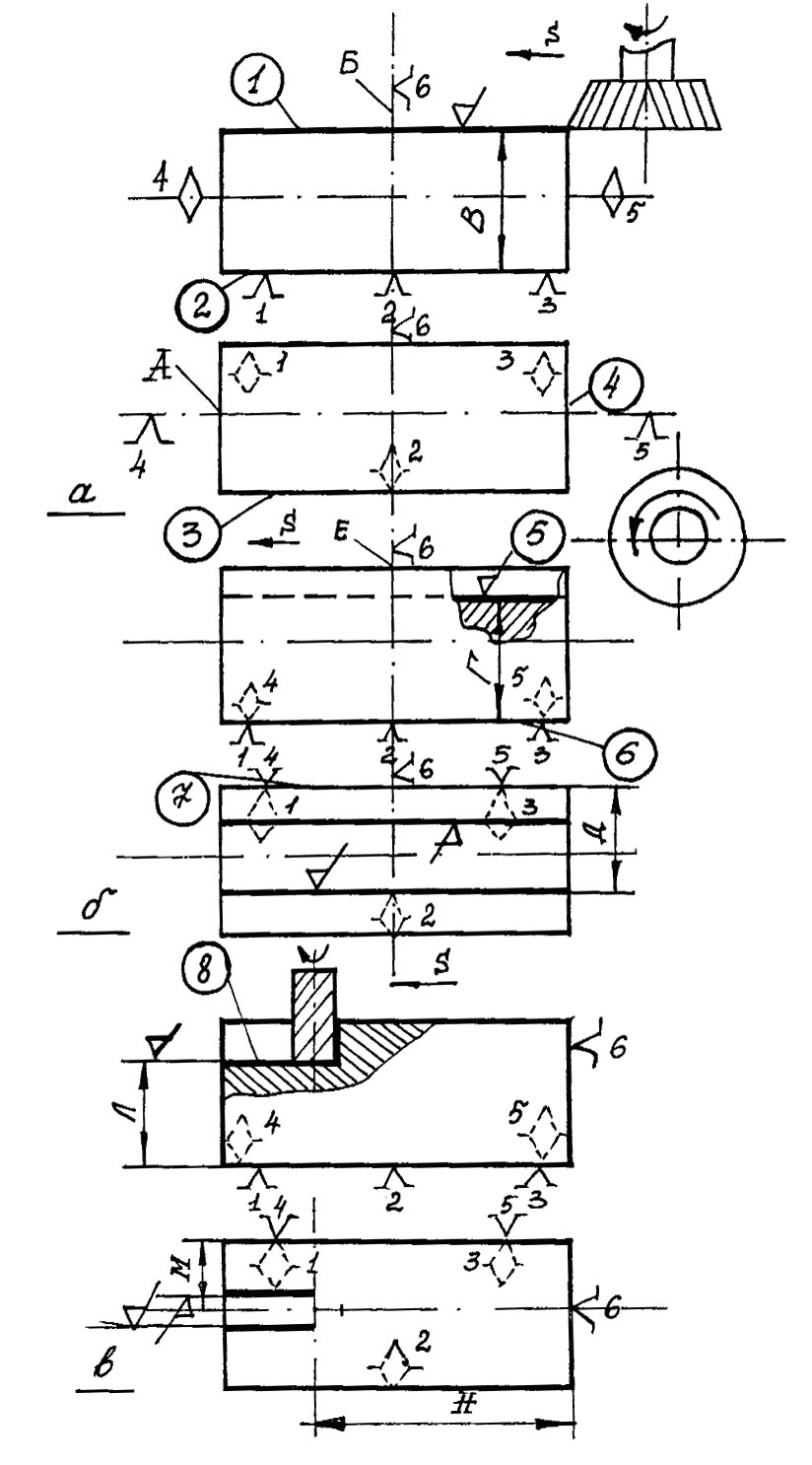

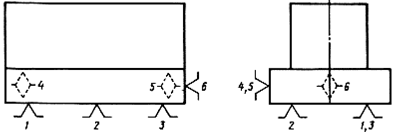

Варианты схем базирования заготовок в приспособлениях

Описание

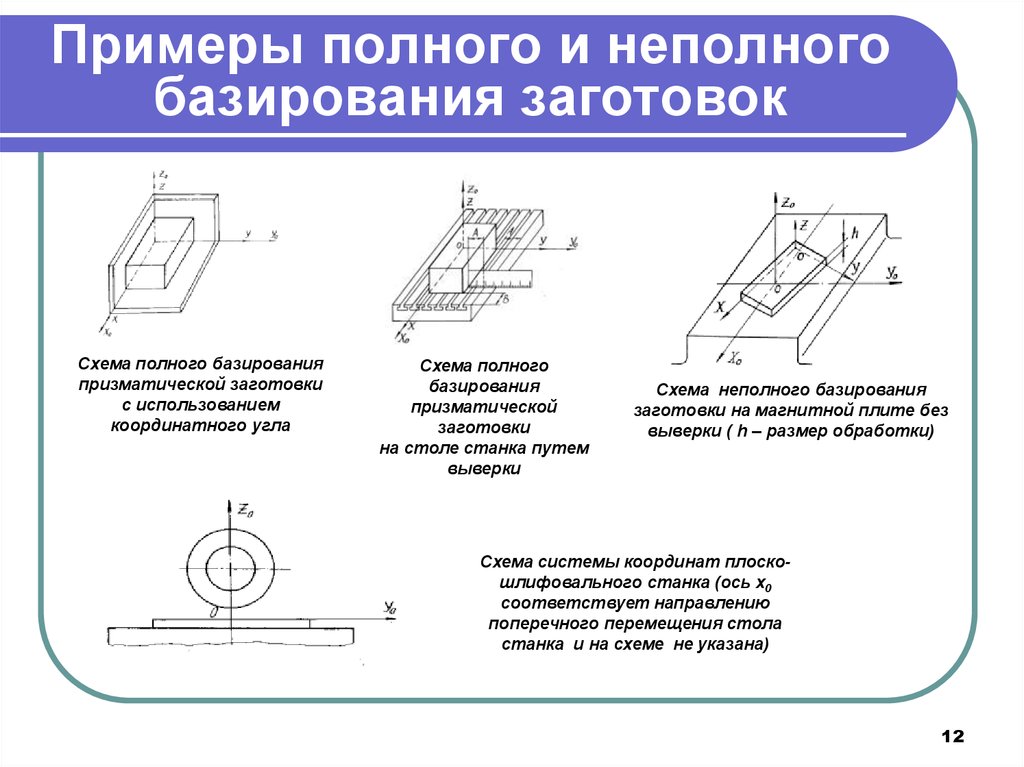

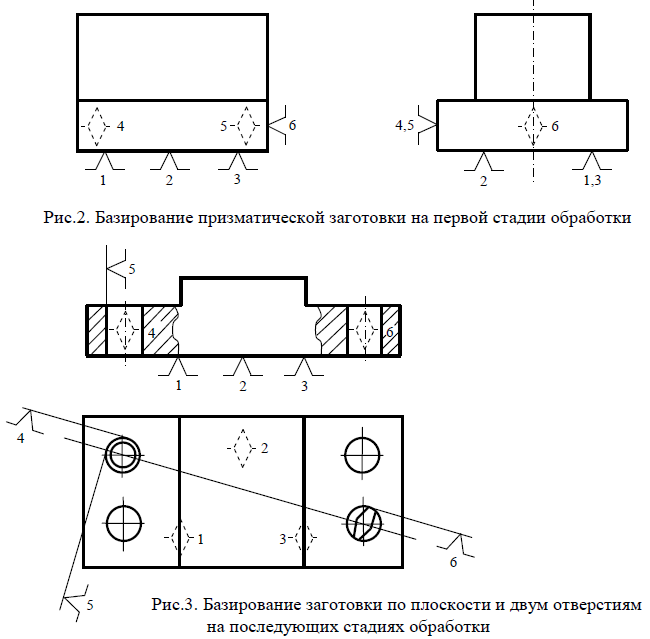

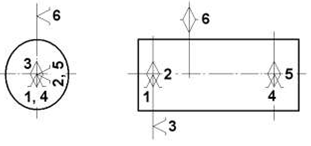

Базирование призматической заготовки

в “координатный угол”.

Комплект баз: установочная (точки 1, 2, 3); направляющая (точки 4, 5),

опорная (точка 6).

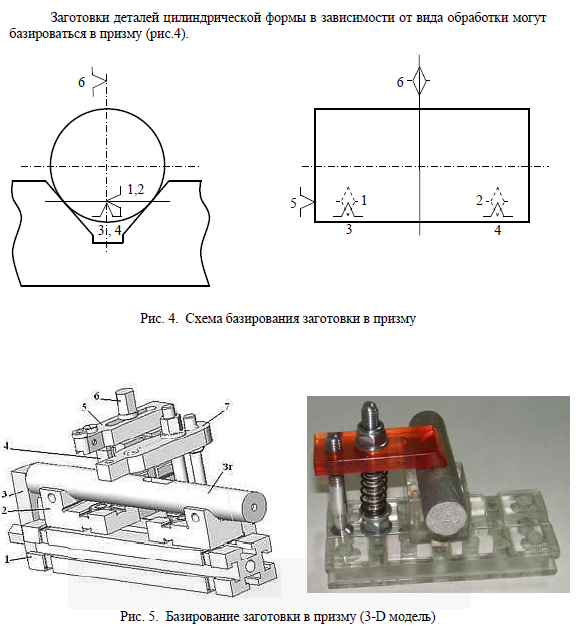

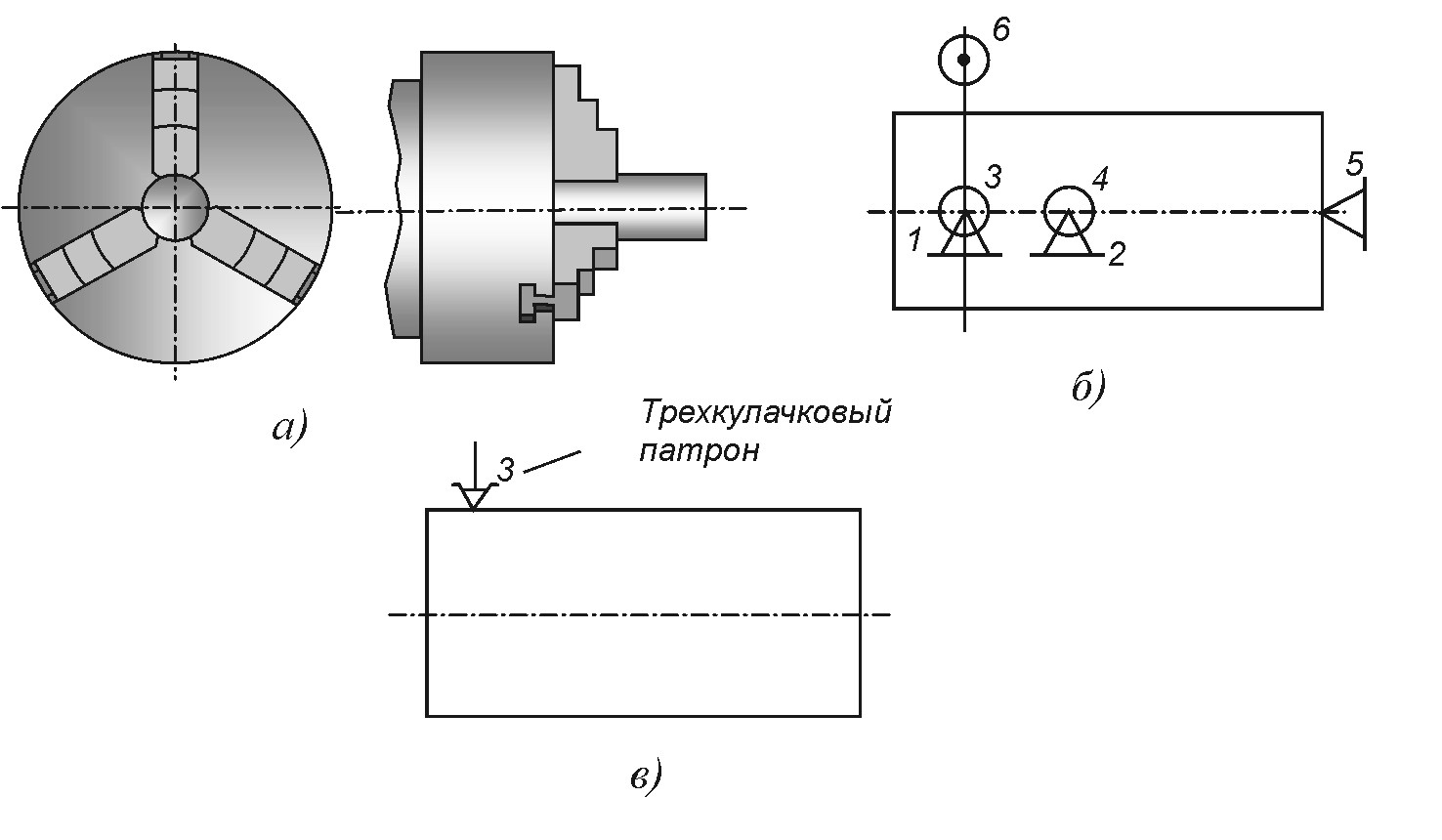

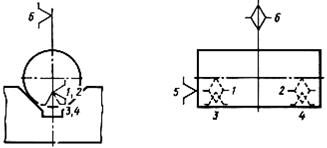

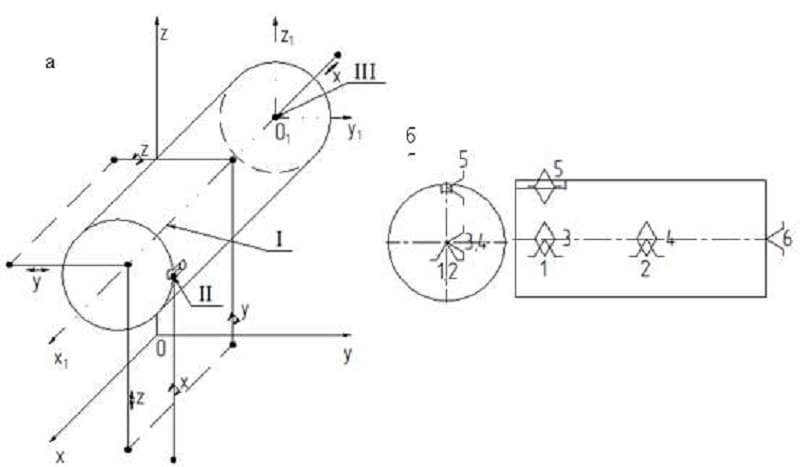

Схема базирования цилиндрической

заготовки в призме.

Комплект баз: двойная направляющая

заготовки в трехкулачковом патроне при токарной обработке. Комплект баз: двойная направляющая

Схема базирования цилиндрической

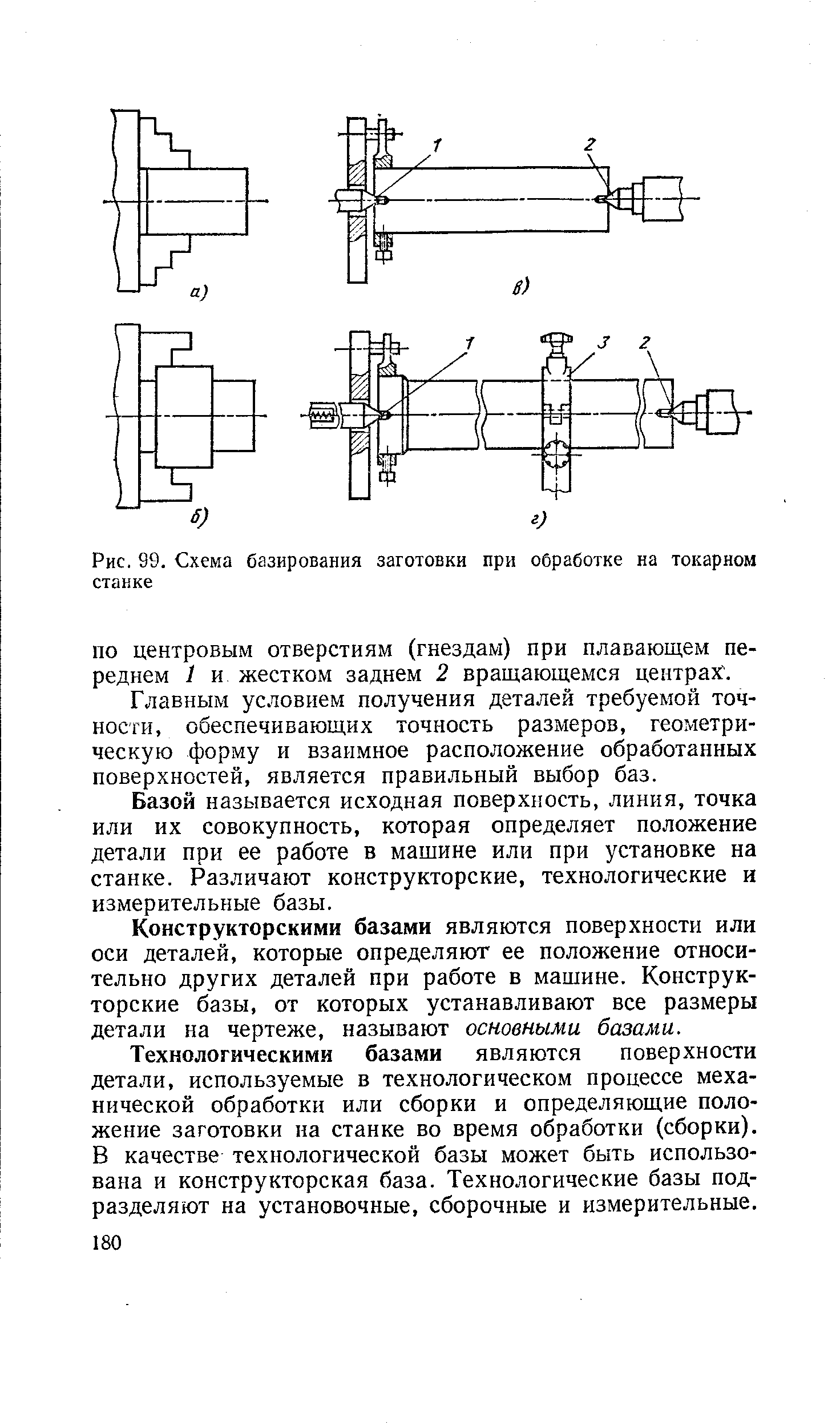

заготовки в центрах токарного станка.

Комплект баз: тройная опорная (точки 1, 2, 3); двойная опорная (точки 4, 5); опорная (точка 6).

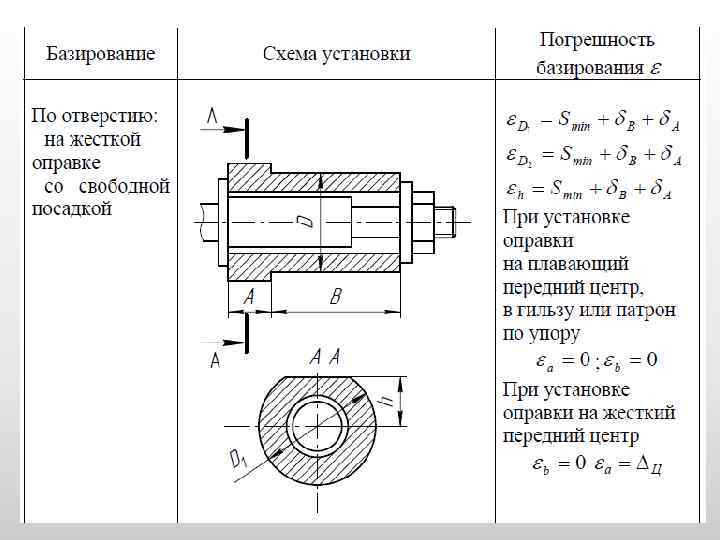

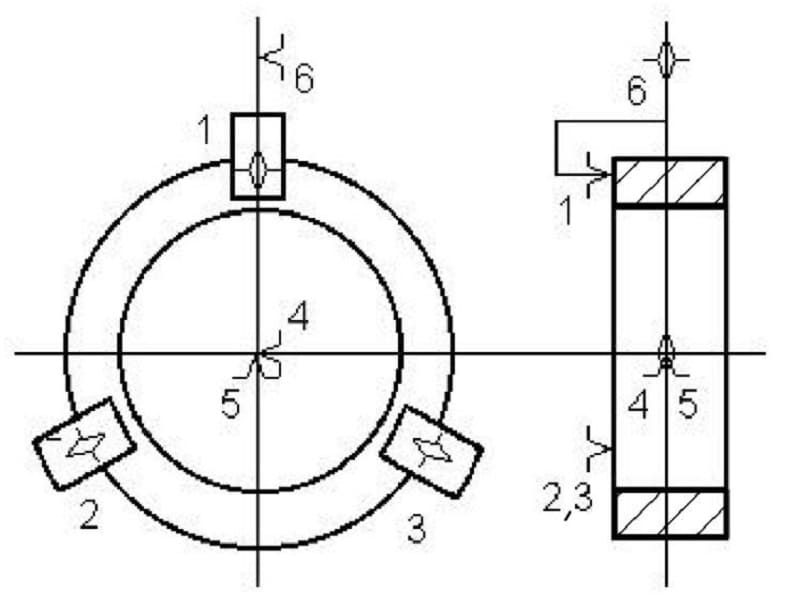

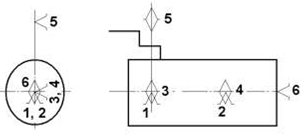

Схема базирования втулки на оправке с зазором и по торцу. Комплект баз:

установочная (точки 1, 2, 3); двойная опорная (точки 4, 5).

Расчет погрешности базирования заготовки в приспособлении

Суммарная погрешность при выполнении любой операции механической обработки включает в себя:

а) погрешность установки заготовки;

б) погрешность настройки станка;

в) погрешность обработки, возникающую в процессе изготовления детали.

Расчет выполняется в следующей последовательности:

Определяется допустимая погрешность установки заготовки в приспособлении.

Она равна разности допуска на выполняемый размер детали по чертежу и суммы погрешностей статической и динамической настройки технологической системы /ТС/.

Суммирование погрешностей статической и динамической настройки ТС следует производить с учетом вида составляющих погрешностей: случайные, систематические, постоянные, зависимые, независимые, скалярные, векторные, функциональные, а также с учетом законов их распределения и относительной величины.

Погрешность установки εу – одна из составляющих суммарной погрешности выполняемого размера детали.

Она возникает при установке заготовки в приспособлении и складывается из погрешности базирования εб, погрешности закрепления εз и погрешности положения εпр, зависящей от неточностей приспособления и определяемой ошибкой изготовления, сборки его установочных элементов и их износа при работе. Погрешность установки εу выражается как суммарное поле рассеяния выполняемого размера, подчиняющееся закону нормальному распределения.

Для получения годных деталей суммарная погрешность при обработке на станке должна быть меньше допуска Т на заданный размер детали

где Δн – погрешность настройки станка, возникает при установке режущего инструмента на размер, а также вследствие неточности копиров и упоров для автоматического получения заданных размеров на детали;

Δобр – погрешность обработки, возникающая в процессе изготовления детали на станке.

Дата добавления: 2019-01-14 ; просмотров: 164 ;

Общие понятия.

Базирование – придание заготовке требуемое

положение относительно системы координат.База – поверхность либо сочетание

поверхностей, ось, точка, принадлежащая

заготовке и используемая для базирования.Проектная база – база, выбранная при

проектировании изделия, технологического

процесса изготовления.Действительная база – база, фактически

используемая в конструкции, при изготовлении.Комплект баз – совокупность трех баз,

образующих систему координат заготовки или

изделия.Опорная точка – точка, символизирующая одну

из связей заготовки с выбранной системой

координат.Схема базирования – схема расположения

опорных точек на базах.Погрешность базирования – отклонение

фактически достигнутого положения заготовки или

изделия при базировании от требуемого.Закрепление – приложение сил к заготовке для

обеспечения постоянства их положения,

достигнутого при базировании.Погрешность установки – отклонение от

фактического достигнутого положения заготовки

при базировании и закреплении от требуемого.

Схема базирования призматических деталей.

| Всякое твердое тело, рассматриваемое в системе трех взаимно-перпендикулярных осей, может иметь шесть степеней свободы: три перемещения вдоль осей OX, OY, OZи повороты относительно тех же осей. Три координаты, Две координаты, определяющие положение детали Шестая координата, определяющая положение Поверхность детали, несущая три опорные точки, В качестве главной базы желательно выбирать |  |

Базирование деталей цилиндрической формы

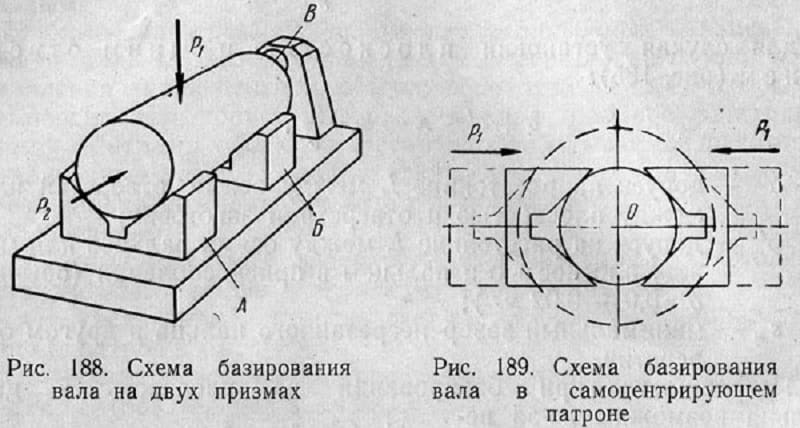

Фигура цилиндрической формой обладает 2 плоскостями симметрии. При пересечении они образуют ось, используемую при процедуре базирования. Во время определения местоположения цилиндрической заготовки применяются плоские поверхности, образующие вместе с осью набор баз. Они состоят из двойной направляющей и опорных базовых поверхностей. Они несут 4 точки опоры. Благодаря этой конструкции мастер сможет определить направление валика заготовки в 2 системах координат.

Чтобы указать правильное местоположение цилиндрической детали в пространстве, нужно найти 5 координатных точек. Они лишают изделие 5 степеней свободы. Последняя степень отнимается посредством следующих способов:

- Ориентирование на шпоночный паз, если этот элемент присутствует на заготовке.

- При помощи создания трения между базовыми поверхностями приложением силы.

Во время установки детали цилиндрической формы в обоих случаях рекомендуется использовать 1 единственную базовую поверхность, чтобы избежать смещения изделия.

При расположении деталей в центрах применяются короткие цилиндрические отверстия. Одно из них выступает в роли упорной базовой поверхности, второе – в роли центрирующей базы. Каждая базовая поверхность лишает заготовку 3 степеней свободы.

Схемы базирования

Схемой базирования называется чертеж, где с помощью графического изображения указывается местоположение опорных точек устанавливаемого изделия на поверхностях базирования. Базы подразделяются на следующие подвиды:

- Конструкторские: определяют местоположение сборочного элемента, принадлежащего заготовке.

- Технологические: указывают относительное местонахождение детали во время ее обработки, эксплуатации или ремонтирования.

- Измерительные: находят месторасположение изделия и элементов измерения.

База может лишать обрабатываемый объект от 1 до 3 степеней свободы, что исключает возможность его передвижения в координатной системе. На схемах она обозначается в виде мнимой или реальной плоскости. Базы выбираются во время проектирования изделия и используется при изготовлении и последующей обработке заготовки.

При выборе базовых поверхностей применяются принципы совмещения и постоянства базовых поверхностей. В виде технологических баз выступают одинаковые поверхности заготовки. Во время наложения баз возникает небольшое отклонение детали. Для поддержания данных принципов на изделиях образуют несколько вспомогательных поверхностей: отверстия в деталях корпуса и обработанные отверстия. Если принципы не соблюдаются, то берется обработанная поверхность, выступающая в качестве новой базы. Она улучшает точность и жесткость расположения детали.

На схеме базирования все точки имеют собственную нумерацию. Во время наложения геометрических поверхностей изображается точка, вокруг которой указываются номерные знаки совмещенных точек. Процесс нумерации осуществляется с основной базы, концентрирующей на себе наибольшее число точек опоры.

При нанесении графических обозначений на схему должно быть изображено наименьшее количество проекций детали, достаточных для изображения основных точек опоры. Также на ней необходимо изобразить установочные элементы, служащих для закрепления детали: зажимы и цанговые патроны.

Построение схемы базирования производится по правилу шести точек. Оно заключается в лишении заготовки 6 степеней свободы при помощи использования наборов из 3 баз с 6 точками опоры. С его помощью происходит одновременное наложение 6 двухсторонних геометрических связей, что обеспечивает полную неподвижность детали. Если осуществляется базирование конической заготовки, то для обеспечения ее устойчивого положения необходимо применять набор из 2 базовых поверхностей.

При базировании изделий в промышленности используется способ автоматического получения размерных характеристик заданной точности на станках с предварительно установленными настройками. Установка упоров осуществляется от технологических базовых поверхностей заготовки. Во время этой процедуры используется набор из 3 баз. При этом также применяют полную схему базирования, лишая изделие 6 степеней свободы.

Схемы для определения местоположения детали подразделяются на следующие категории:

- Базирование детали по торцу и отверстию, образующими 5 точек опоры. Этот вид схемы базирования упрощает процесс определения местоположения заготовки. Он широко применяется при обработке моторов-редукторов и скоростных коробок.

- Базирование изделия по плоскости, отверстию и торцу. В этом случае оси установочных элементов детали параллельны базовой поверхности. Посредством этой категории схем осуществляется полное базирование. Отличительной особенностью этого вида базирования является высокая точность размещения отверстий.

- Базирование по 2 отверстиям, пересекающимся с плоскостью под углом в 90°. Данный вид схемы позволяет применять принцип постоянства во время производственных процессов и осуществлять закрепление заготовок на автоматических линиях.

Применение схем зависит от величины диаметра и местоположения отверстий, а также от расстояния между обрабатываемыми поверхностями.

Базирование – заготовка

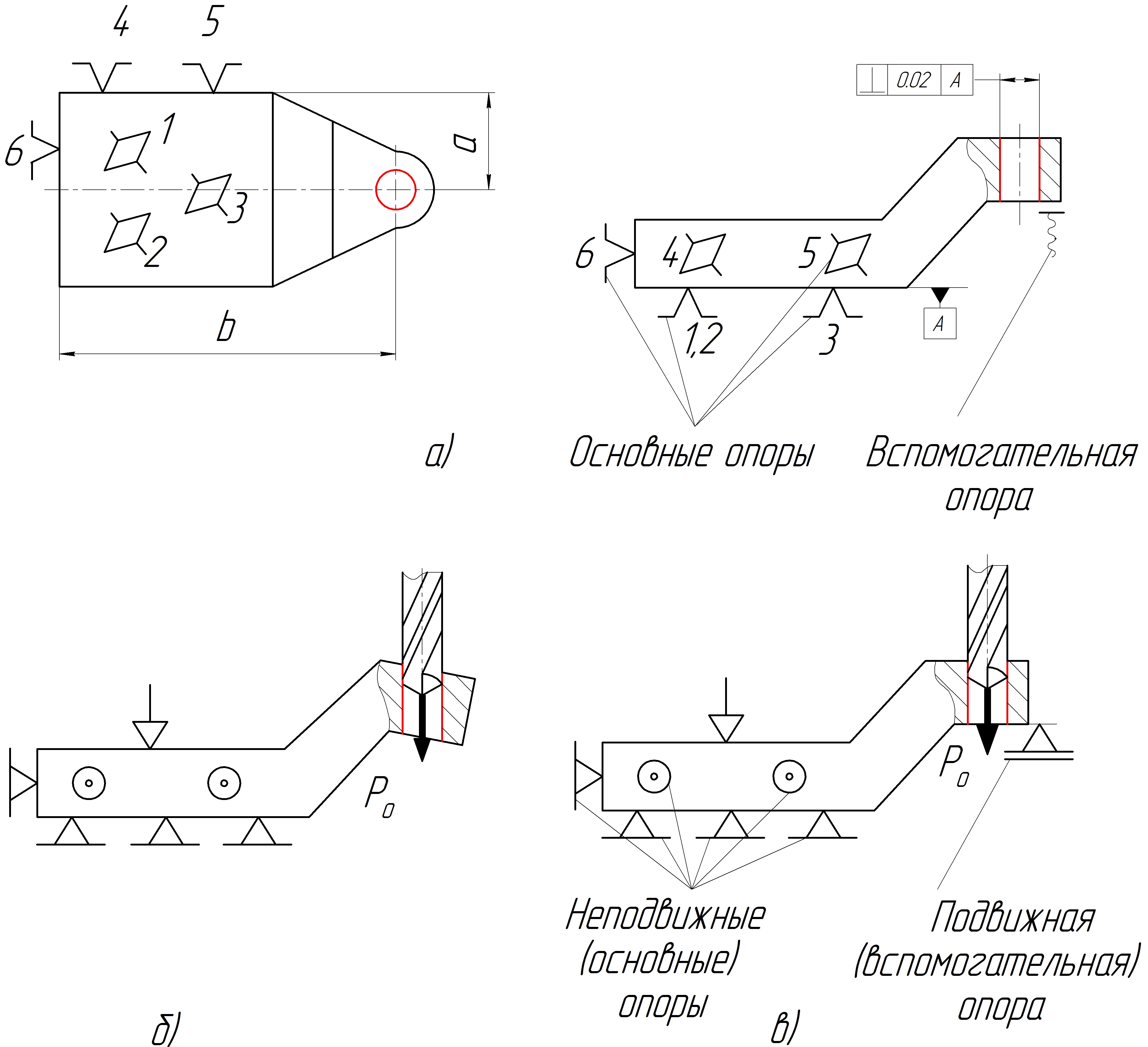

Для базирования заготовок по цилиндрическим поверхностям применяют призмы. При базировании в призмах ось цилиндрической поверхности детали независимо от отклонения в размерах ее диаметра устанавливается в плоскости симметрии призмы.

| Базирование заготовки по плоскости и двум перпендикулярным к ней отверстиям. |

Для базирования заготовок по обработанной плоскости и отверстиям применяют установочные пальцы.

Почему базирование заготовки в приспособления производятся на дм вдв три базы.

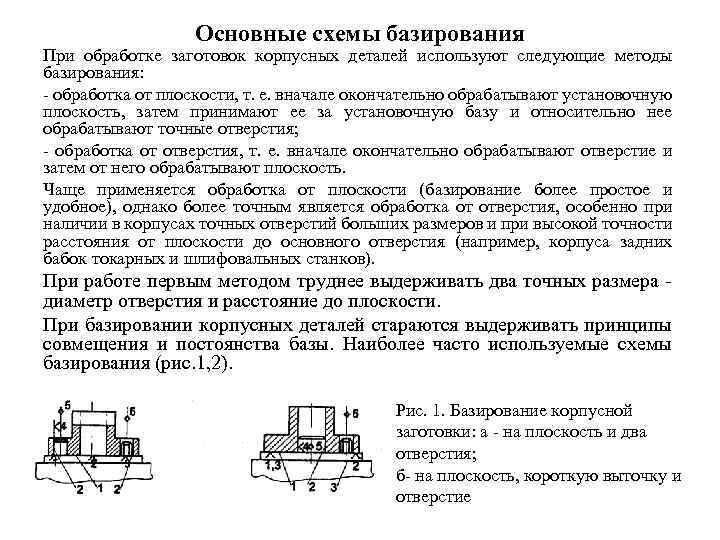

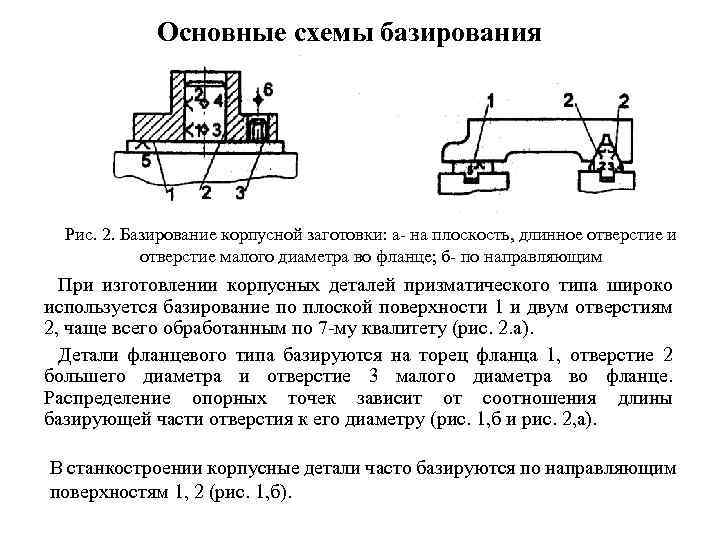

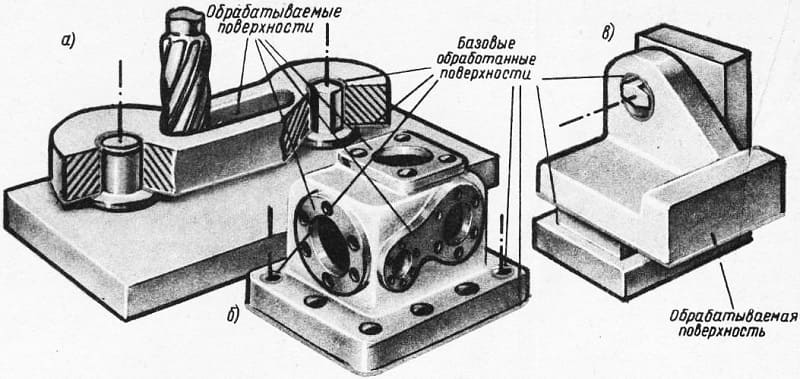

Для базирования заготовок корпусных деталей совмещают установочную, измерительную и сборочную базы. Для обработки базирующих поверхностей за первичную базу следует принимать черные основные отверстия детали, что обеспечивает наиболее равномерное распределение припусков при последующей обработке отверстий.

Для базирования заготовок корпусных деталей совмещают установочную, измерительную и сборочную базы. Для обработки базирующих поверхностей за первичную базу следует принимать черновые основные отверстия детали, что обеспечивает наиболее равномерное распределение припусков при последующей обработке отверстий. В ряде случаев в качестве первичных баз предусматривают специальные приливы и бобышки.

Для базирования заготовок корпусных деталей совмещают установочную, измерительную и сборочную базы. Для обработки базирующих поверхностей за первичную базу следует принимать черные основные отверстия детали, что обеспечивает наиболее равномерное распределение припусков при последующей обработке отверстий.

Для базирования заготовок корпусных деталей совмещают установочную, измерительную и сборочную базы. Для обработки базирующих поверхностей за первичную базу следует принимать черновые основные отверстия детали, что обеспечивает наиболее равномерное распределение припусков при последующей обработке отверстий. В ряде случаев в качестве первичных баз предусматривают специальные приливы и бобышки.

Изменение базирования заготовки при помощи обычных стальных клиньев, подбитых молотком или кувалдой, совершенно недопустимо, так как при этом повреждается рабочая поверхность плиты. Здесь при вращении винта верхний клин перемещается по нижнему и его верхняя поверхность смещается по высоте вместе с заготовкой, оставаясь параллельной основанию. Боковая шкала позволяет точно регулировать общую высоту сдвоенного клина. Высота подъема клина мала и поэтому на рабочем месте разметчика следует иметь набор сдвоенных клиньев разной высоты и с разной величиной подъема.

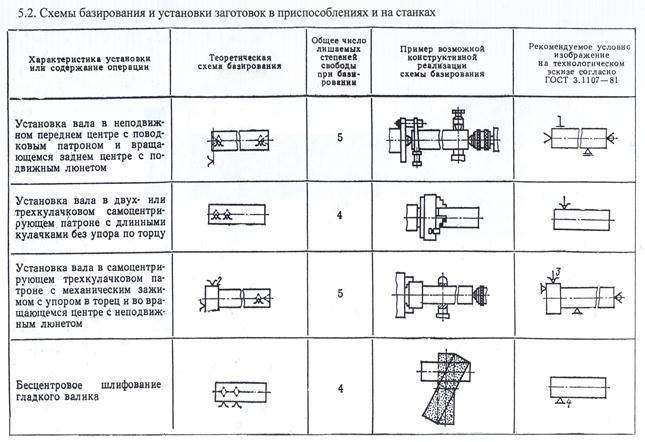

Схема базирования заготовки на станке с ЧПУ должна обеспечивать достаточную устойчивость и жесткость установки заготовки, а также требуемую точность ориентации заготовки в приспособлении. Это достигается выбором соответствующих размеров и качеством базовых поверхностей, а также их относительным расположением. На станках токарной группы применяют традиционные схемы базирования заготовки в центрах или патроне, на фрезерных станках базируют по трем взаимно перпендикулярным плоскостям или по плоскости и двум отверстиям.

| Измерительная база детали / 4.| Базы и точки контакта заготовки. |

Под базированием заготовки понимается придание ей определенного положения в приспособлении. Осуществив базирование, заготовку закрепляют, чтобы при обработке она сохраняла неподвижность относительно приспособления.

При базировании заготовок на необработанные или грубо обработанные поверхности, а также при обработке недостаточно жестких заготовок установка на плоскость по трем точкам оказывается недостаточной. Кроме того, иногда опорные штифты сильно вдавливаются в заготовку вследствие большого удельного давления от ее веса.

При базировании заготовки по плоскости и параллельному ей отверстию ( рис. 185) установочный палец также делают срезанным.

При базировании заготовки по наружной поверхности вращения с установкой в патроне или цанге может возникнуть погрешность установки от смещения оси заготовки в радиальном направлении относительно оси вращения и от смещения заготовки вдоль оси. Однако и в этом случае погрешность установки не повлияет непосредственно на допуск по выдерживаемым диаметральным размерам, так как и обработка, и измерение обрабатываемой поверхности производится относительно оси вращения. Вместе с тем погрешность установки должна быть учтена при расчете припуска на обработку, так как в противном случае он окажется недостаточным в направлении, диаметрально противоположном смещению.

Базирование призматической заготовки

Призмой является многогранник, у которого 2 грани являются равными многоугольниками. Она представляет собой установочное приспособление. Его поверхность является пазом и образована 2 наклонными плоскостями. Изготавливаются призматические фигуры с углом 90° и 120°. В промышленности призмы используются для нахождения расположения оси детали с неполной цилиндрической поверхностью. Эта фигура способна определять положение осей абсцисса, ордината и аппликата, поэтому она используется при базировании.

Во время базирования детали в призме опоры располагаются в координатных плоскостях. Призматическая заготовка базируется в координатный угол для выполнения принципа совмещения баз. При размещении заготовки в призме используются 3 поверхности. Под углом в 90° к изделию прикладывается сила. В результате возникновения трения между соприкоснувшимися поверхностями уменьшается величина смещения изделия в различных направлениях.

Если поменять направления вектора прикладываемой силы, то заготовка прижмется ко всем установочным базам одновременно. Если на установочной базе присутствует припуск, то его нужно удалить при помощи регулируемых опор. Заготовка не сможет двигаться вдоль координатных осей, потому что она лишена всех 6 степеней свободы. Установочной базой выступает плоскость с наибольшим размером. Направляющей базой считается поверхность с наибольшими показателями протяженности.

Для определения местоположения выбирается призма с неширокими установочными базами. Если деталь располагает обработанной базой, то используют призму с большой длиной. При базировании в призме возможно определить направление только в 1 координатной плоскости.