Расчет погрешности базирования заготовки в приспособлении

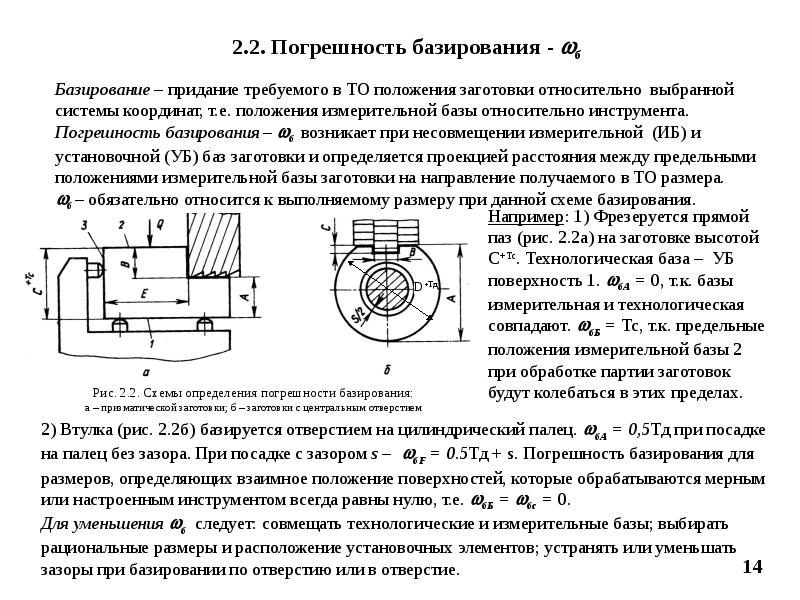

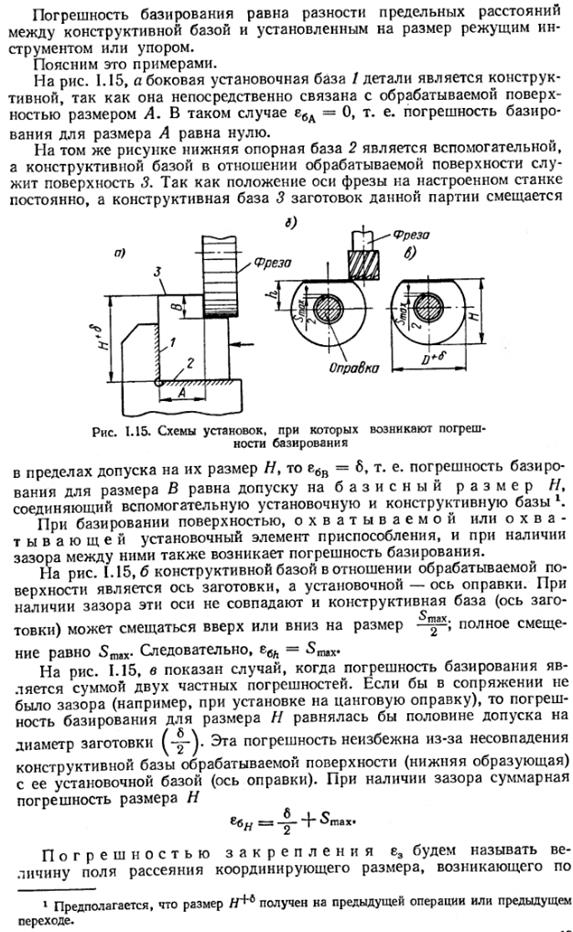

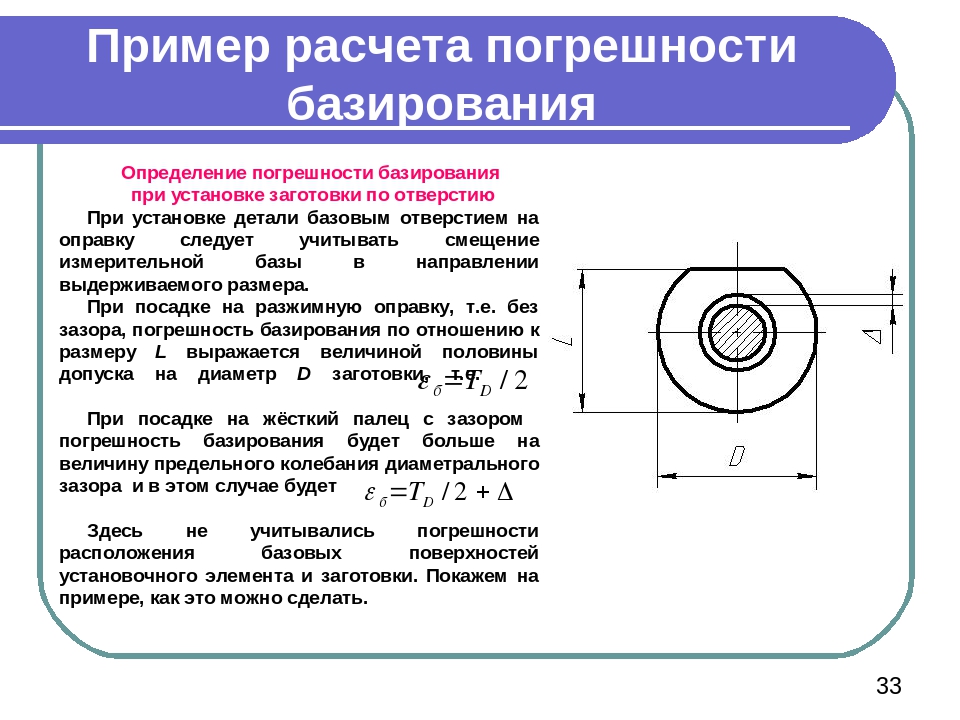

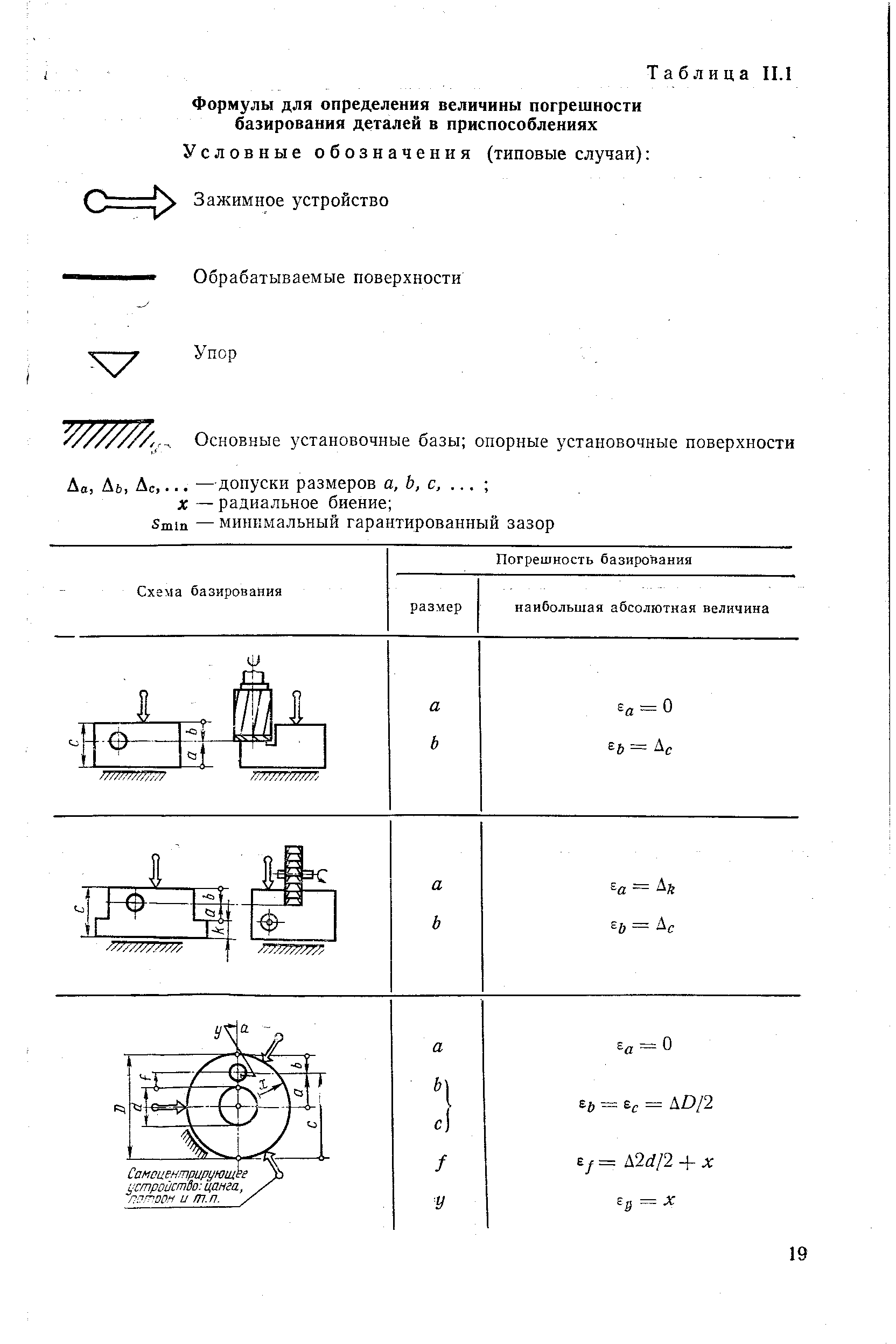

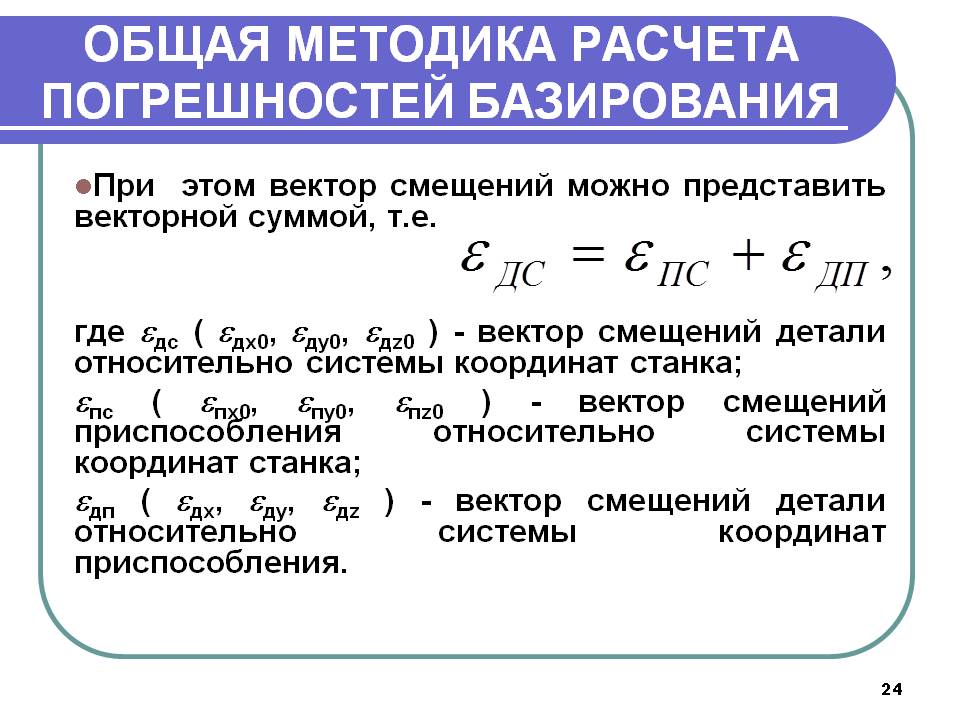

Погрешностью базирования называется разность предельных расстояний измерительной базы относительно установленного на требуемый размер обрабатываемой детали режущего инструмента.

Погрешность базирования возникает тогда, когда измерительная база не совпадает с установочной.

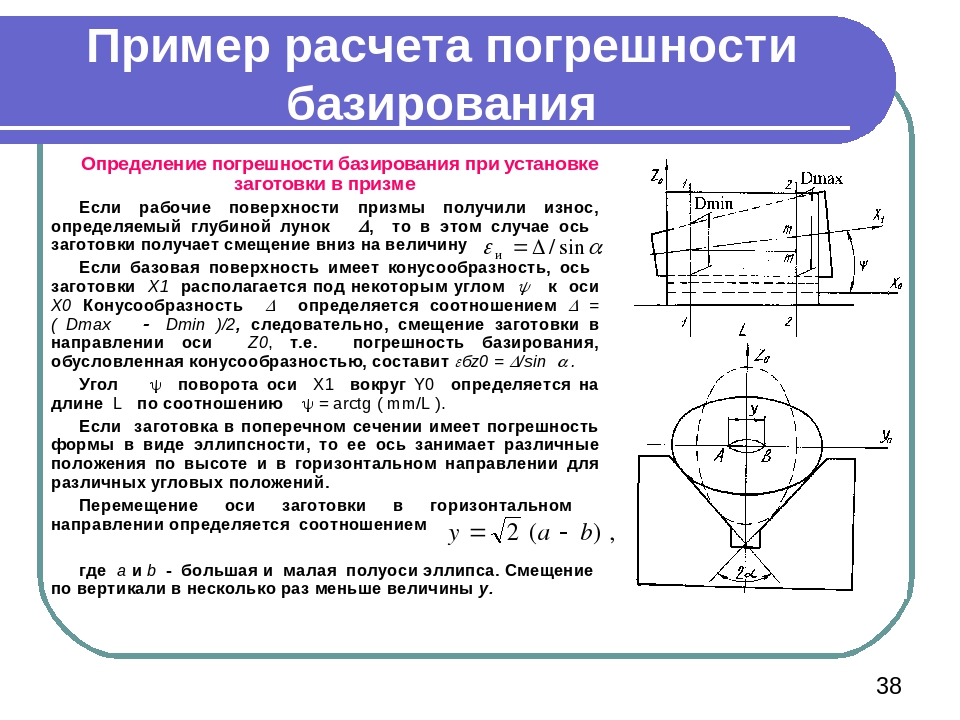

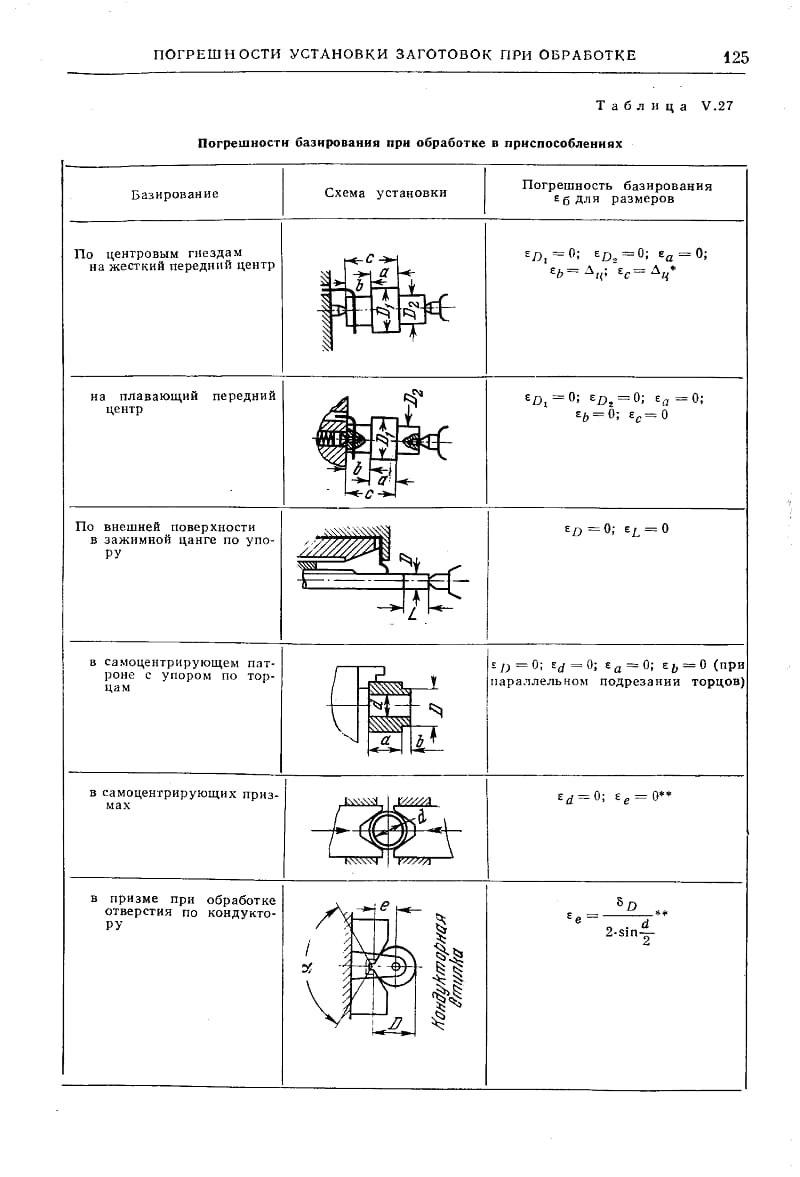

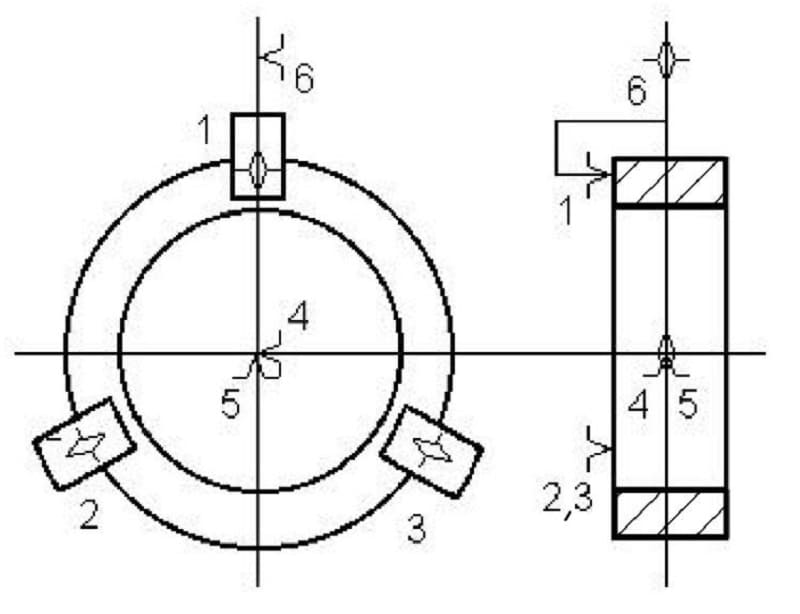

Рисунок 2 — схема базирования детали в приспособлении

Погрешность базирования для ширины паза Н равна нулю, поскольку заданный размер обеспечивается конструкцией режущего инструмента.

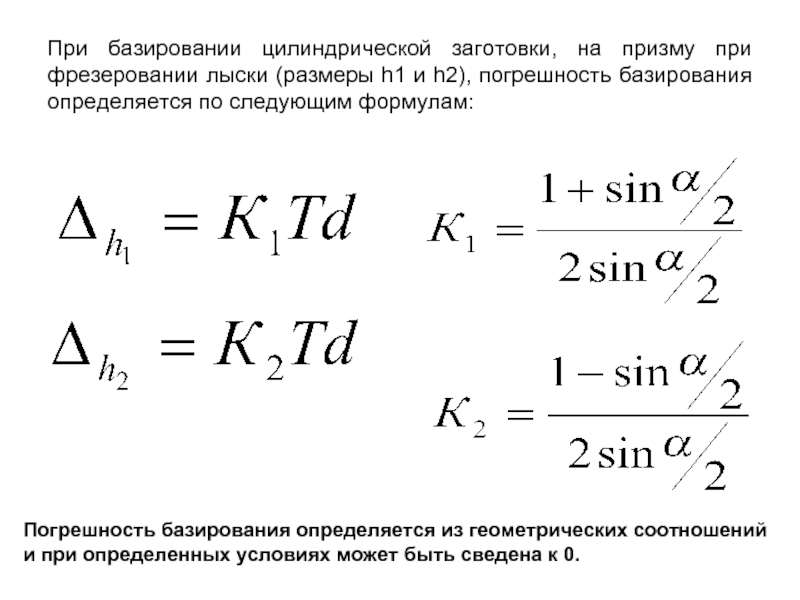

Погрешность базирования для глубины паза принимают:

где ТL — допуск на длину L, мм, вычисляют по формуле:

где es — верхнее отклонение

ei — нижнее отклонение

Необходимо, чтобы выполнялось условие

К1 — коэффициент, учитывающий состояние поверхности заготовок

К2 — коэффициент, учитывающий увеличение сил резания от прогрессирующего затупления инструмента

К3 — коэффициент, учитывающий увеличение силы резания при прерывистости резания при точении

К4 — коэффициент, учитывающий постоянство силы зажима, развиваемой силовым приводом приспособления

К5 — коэффициент, учитывающий эргономику зажимных элементов

К6 — коэффициент, учитываемый только при наличии крутящего момента, стремящегося повернуть обрабатываемую деталь

Pz — сила резания, Н, вычисляют по формуле:

где Ср — коэффициент, учитывающий влияние обрабатываемого материала и условий обработки

t — глубина резания

Sz — подача на зуб

В — глубина паза

Z — число зубьев

D — диаметр фрезы

n — частота вращения

q, w, x, y, u — коэффициенты, влияющие на диаметр, частоту вращения, глубину резания и подачу на зуб, глубину паза

f1=f2 — коэффициенты трения в местах контакта детали и приспособления;

Усилие, создаваемое рычагом посредством пневмоцилиндра Q, Н, вычисляют по формуле:

где W — усилие зажима

l1 — высота рычага

l2 — расстояние между центрами пневмоцилиндра и рычага

Рисунок 4 — схема, определяющая тянущее усилие

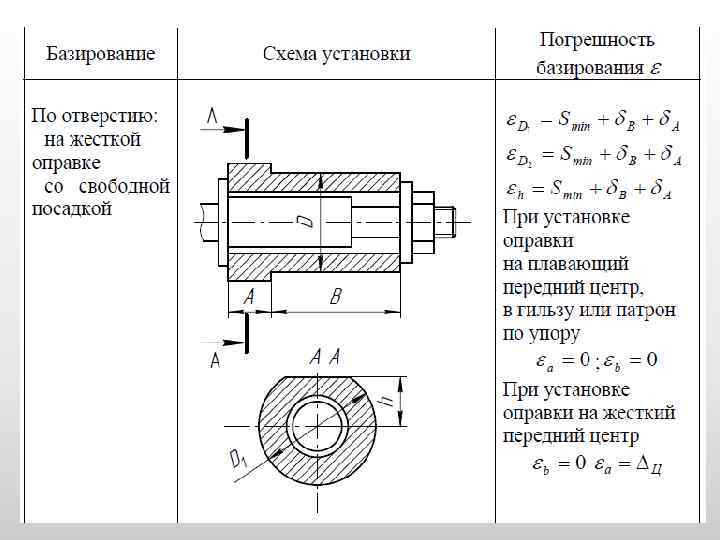

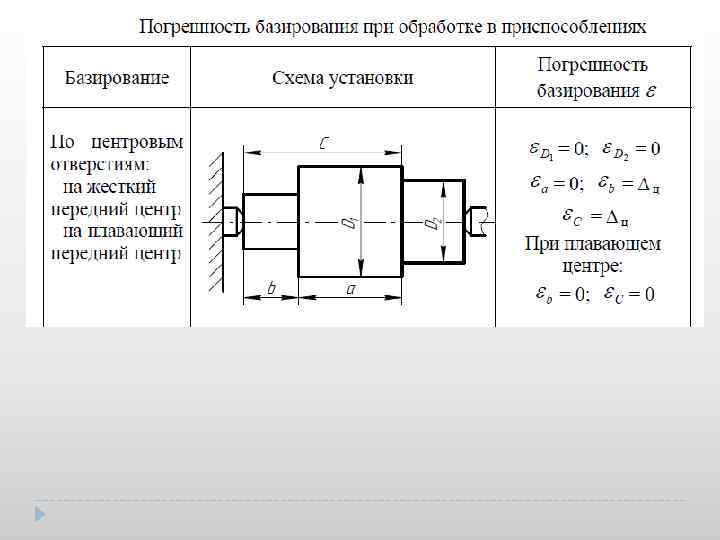

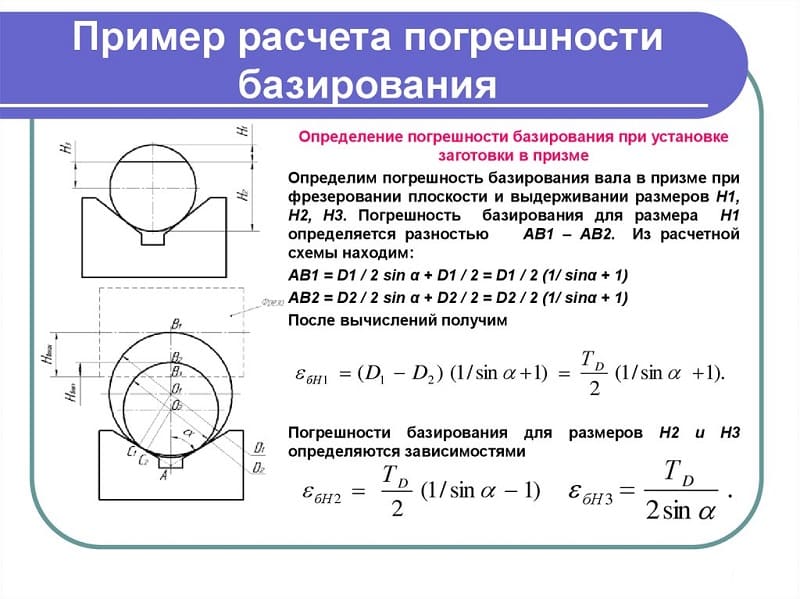

Базирование деталей цилиндрической формы

Фигура цилиндрической формой обладает 2 плоскостями симметрии. При пересечении они образуют ось, используемую при процедуре базирования. Во время определения местоположения цилиндрической заготовки применяются плоские поверхности, образующие вместе с осью набор баз. Они состоят из двойной направляющей и опорных базовых поверхностей. Они несут 4 точки опоры. Благодаря этой конструкции мастер сможет определить направление валика заготовки в 2 системах координат.

Чтобы указать правильное местоположение цилиндрической детали в пространстве, нужно найти 5 координатных точек. Они лишают изделие 5 степеней свободы. Последняя степень отнимается посредством следующих способов:

- Ориентирование на шпоночный паз, если этот элемент присутствует на заготовке.

- При помощи создания трения между базовыми поверхностями приложением силы.

Во время установки детали цилиндрической формы в обоих случаях рекомендуется использовать 1 единственную базовую поверхность, чтобы избежать смещения изделия.

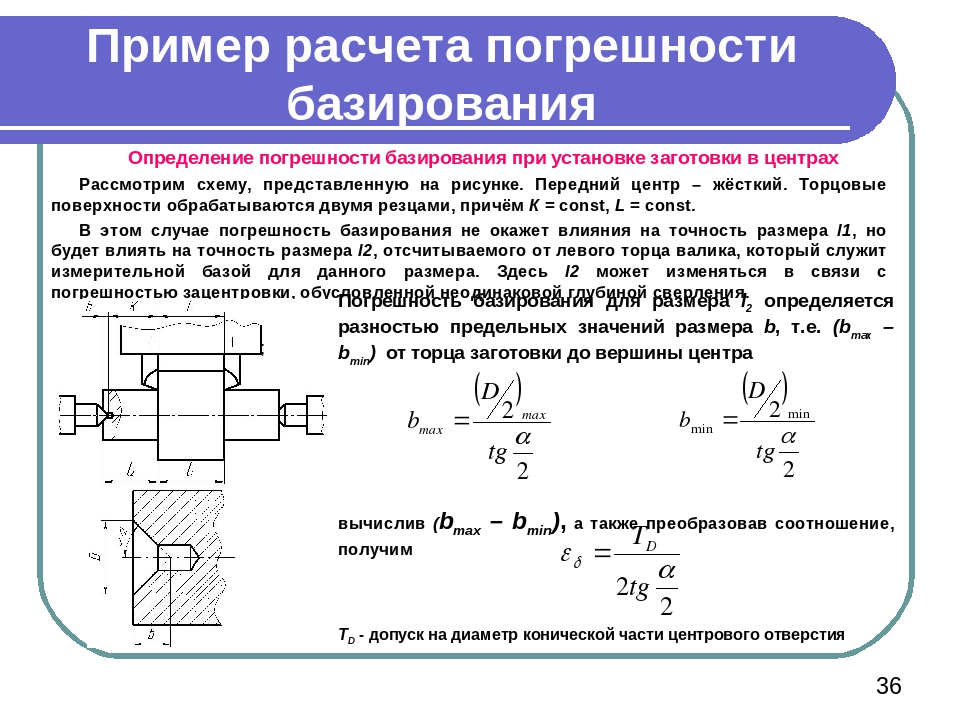

При расположении деталей в центрах применяются короткие цилиндрические отверстия. Одно из них выступает в роли упорной базовой поверхности, второе – в роли центрирующей базы. Каждая базовая поверхность лишает заготовку 3 степеней свободы.

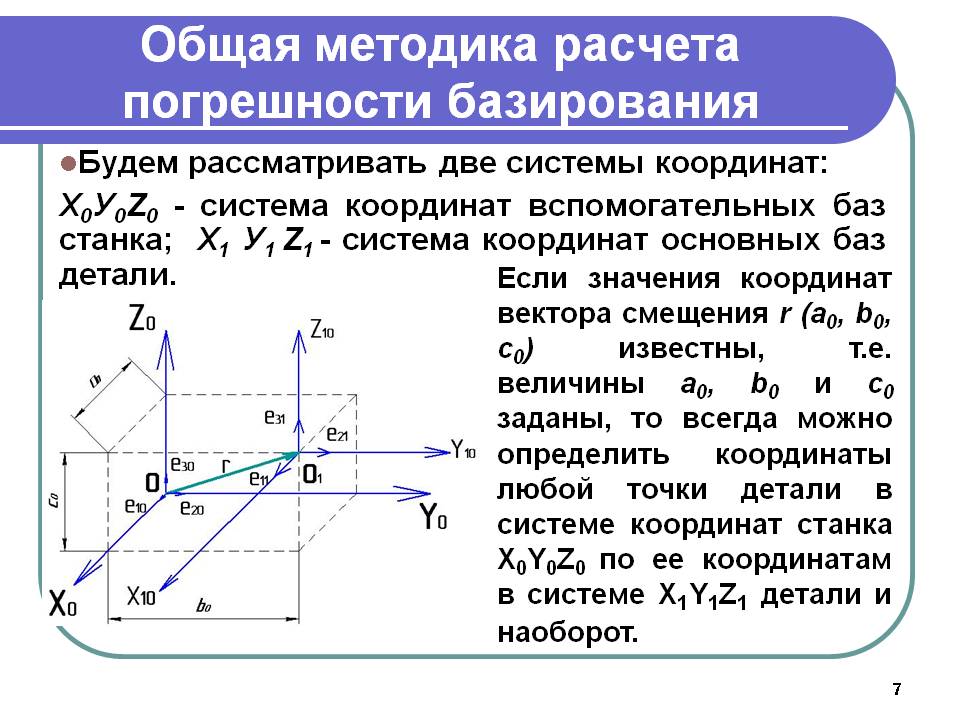

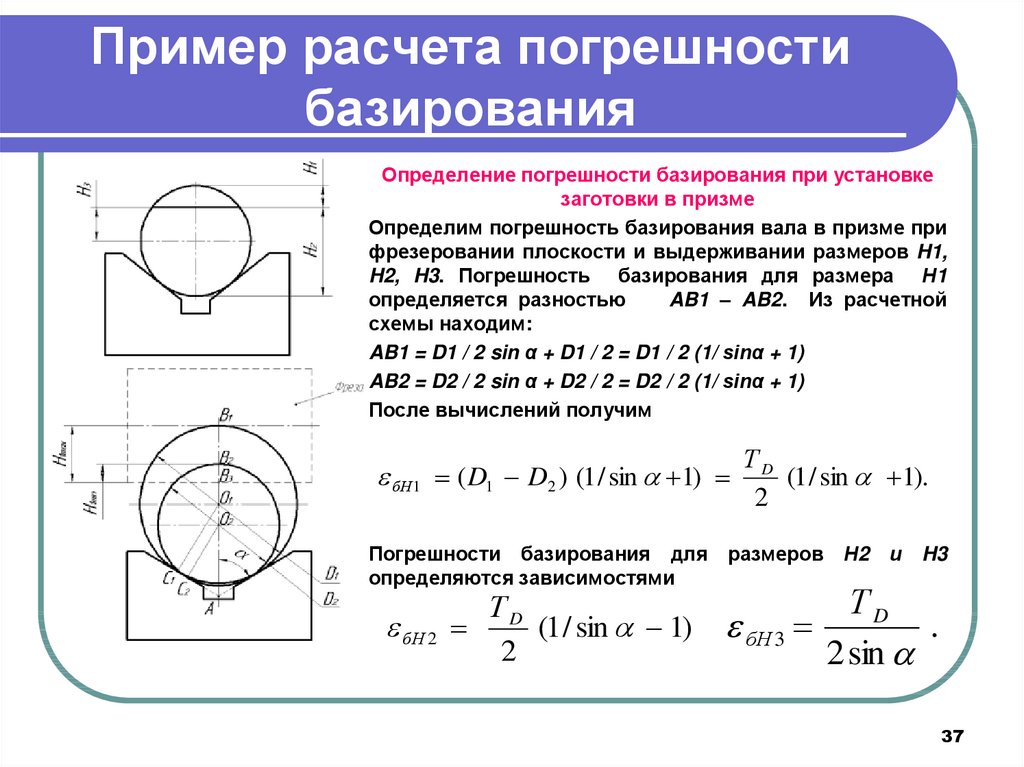

Погрешность базирования

Погрешность базирования – отклонение фактической позиции установленной заготовки относительно заданного положения. Она возникает во время процесса базирования – процедуры регулировки местоположения заготовки в выбранной системе координат, влияющей на размер исходной детали. Также погрешность появляется в процессе обработки, сборки и настройки изделия на производственных токарных станках. На точность обработки влияют такие факторы, как форма детали и её размеры, прописанные инженерами в чертежах или эскизах. Каждый мастер должен знать, как определить погрешность базирования, чтобы не допустить ошибок при базировании деталей, её обработке и выполнении монтажных работ над заготовками.

Определение допустимой погрешности базирования осуществляется главным образом по формуле εБ.ДОП = δ — ∆. При её расчёте следует учитывать, что действительное отклонение должно всегда быть меньше предельно допустимых значений. Полученный результат измерений всегда будет приблизительным.

Расчёт производится по В.И.Климов «Справочник инструментальщика».(с.415)

Выбираем число заходов фрезы n=28

Шаг зубьев в

нормальном сечении

tn=mπn , мм

(3.10)

tn=2,1167×3,14×1=6,65 мм

Ход зубьев по нормали

tzn=tn×n ,

мм (3.11)

tzn=1×28=28 мм

Толщина

зуба в нормальном сечении

Sn=tn-S =3,65 мм

(3.12)

Высота

головки зуба фрезы

hau=hf=6 мм

Коэффициент зазора между валом и фрезой с=0,25

Высота

ножки зуба фрезы

hfu=ha+cm , мм (3.13)

hfu=1,3335+0,25×2,1167=1,86, мм

Полная высота зуба фрезы

hu=hau+hfu, мм (3.14)

hu =1,1665+1,86=3,03 мм

Радиус закруглпния головки зуба

r=0,25m , мм (3.15)

r=0,25×2,1167=0,53 мм

Радиус

закругления ножки зуба

r=0,2×m ,

мм (3.16)

r=0,2 ×2,1167=0,42 мм

Толщина

зуба на вершине фрезы

Sa=Sn-2hau×tgα , мм (3.17)

Sa=3,32-2 ×1,1665×tg30=1,97 мм

Определение

конструктивных размеров фрезы

Передний

угол фрезы у=5

Задний

угол при вершине αβ=20

Величина

заднего угла на боковых сторонах профиля

tgαδ=tgαβ×sinα=5

(3.18)

Диаметр

посадочной поверхности фрезы

do=14мм

(3.19)

выбираем ближайшее значение do=14 мм

Наружный

диаметр Фрезы выбираем

по таблице 4(с.175) Da=13,8мм

Число зубьев

фрезы zu=2

(3.20)

Величина

затылования

(3.21)

Величина

дополнительного затылования

К1=1,2×К

(3.22)

К=1,12×1=1,12

округляем

до ближайшего большего К=2,5

Глубина

стружечной канавки

Н=hu+(k+k1)/2+1,

мм (3.23)

Н=3,03+(1+2,5)/2+1=2,17мм

Угол

стружечной канавки принимаем σ=25 (с.416)

Средний

расчётный диаметр

Dt=Da-2×hau-2×0.3×k , мм (3.24)

Dt=10,5мм

Угол наклона

винтовой линии

sinω=m×n/Dt

(3.25)

sinω=1,99

Шаг винтовой

линии

Т=π×Dt×ctgω , мм (3.26)

T=3,14×10,5×ctg1,99=121мм

Шаг витков

по оси

to=tn/cosω, мм

(3.27)

to=6,65/cos1,99=6,65 мм

Профильный

угол фрезы в осевом сечении

tgαос=tgα/ cosω=30

сtgαос=1,73

Размеры

фрезы

Диаметр буртиков фрезы (3.29)

d1=Da-2×H-2, мм

d1=13мм

Длина

буртиков

l=20мм

Длина фрезы

L =63мм

3.3 Расчёт и конструирование измерительного

инструмента

Общие понятия.

Базирование – придание заготовке требуемое

положение относительно системы координат.База – поверхность либо сочетание

поверхностей, ось, точка, принадлежащая

заготовке и используемая для базирования.Проектная база – база, выбранная при

проектировании изделия, технологического

процесса изготовления.Действительная база – база, фактически

используемая в конструкции, при изготовлении.Комплект баз – совокупность трех баз,

образующих систему координат заготовки или

изделия.Опорная точка – точка, символизирующая одну

из связей заготовки с выбранной системой

координат.Схема базирования – схема расположения

опорных точек на базах.Погрешность базирования – отклонение

фактически достигнутого положения заготовки или

изделия при базировании от требуемого.Закрепление – приложение сил к заготовке для

обеспечения постоянства их положения,

достигнутого при базировании.Погрешность установки – отклонение от

фактического достигнутого положения заготовки

при базировании и закреплении от требуемого.

Расчет погрешности базирования заготовки в приспособлении

Погрешностью базирования называется отклонение конструкции заготовки относительно заданного местоположения. Она применяется во время обработки, эксплуатации и настройки детали на токарных или фрезерных станках. Выделяют следующие разновидности погрешности базирования заготовки:

Погрешность закрепления: возникает при зажатии детали на столе станка. Во время этого процесса происходит смещение установочных баз, лимитирующих движение заготовки. Погрешность закрепления обусловлена неправильным использованием установочных приборов и зажимов. Данные факторы приводят к деформации заготовленного материала. Погрешность установки: появляется после закрепления изделия на станковом оборудовании. Ее возникновение обусловлено несоответствие форм базовых поверхностей и наличие большого количества металлической стружки, образующейся во время нарезания детали. Происходит засорение обрабатываемой поверхности и последующее отклонение детали

Для минимизации погрешности заготовки важно следовать принципам постоянства и смещения базовых поверхностей. Систематическая погрешность: образуется из-за человеческого фактора —наблюдательности и аккуратности мастера, выполняющего настройку инструментов

Она возникает при нарушениях во время измерения размерных характеристик детали, написании неправильных чертежей и схем базирования и упрощении формул, необходимых для проведения расчетов.

На величину погрешности и точность обработки оказывают непосредственное влияние следующие факторы:

- Разница между действительными и номинальными размерами заготовки.

- Значение отклонения устанавливаемых конструкций относительно их взаимных расположений: перпендикулярности, концентричности и параллельности.

- Поломка станков и иных приспособлений, использующихся во время базирования. Неисправность оборудования обусловлена несоблюдением правил эксплуатации или недочетами, возникшими во время производства несущих конструкций приборов. Эти факторы приводят к возникновению зазоров на винтах и шпинделях установочного оборудования.

- Изменение формы заготовки, произошедшие до проведения процедуры обработки. Они обусловлены внешними повреждениями конструкции или неправильным местоположением изделия.

Расчет погрешности базирования проводится при помощи использования математической формулы: εБ.ДОП ≤δ — ∆

Во время определения величины отклонения важно учитывать, что действительная погрешность обязана быть меньше допустимых значений. Результат расчетов всегда является неточным. Для расчета погрешности был разработан общий алгоритм вычисления:

Для расчета погрешности был разработан общий алгоритм вычисления:

- Необходимо правильно определить местоположение базы на основе размеров устанавливаемой детали.

- Найти расположение технологической базовой поверхности, что позволит мастеру правильно подобрать место размещения заготовки для проведения ее обработки.

- Если технологическая база совмещается с измерительной, то погрешность базирования будет равняться 0.

- В случае, когда базы различаются и не совмещаются при наложении, то осуществляются геометрические расчеты величины отклонения. Результаты измерения вычитаются из предельно допустимых значений погрешности. Разность показывает действительную величину отклонения изделия. Все расчеты производятся по общей формуле: = Т — ∆ж.

Если отсутствуют общий базис и предельные значений погрешности, то необходимо найти исходную базовую поверхность. Если она не изменяет исходное местоположение, то значение погрешности равняется 0.

Схемы базирования

Схемой базирования называется чертеж, где с помощью графического изображения указывается местоположение опорных точек устанавливаемого изделия на поверхностях базирования. Базы подразделяются на следующие подвиды:

- Конструкторские: определяют местоположение сборочного элемента, принадлежащего заготовке.

- Технологические: указывают относительное местонахождение детали во время ее обработки, эксплуатации или ремонтирования.

- Измерительные: находят месторасположение изделия и элементов измерения.

База может лишать обрабатываемый объект от 1 до 3 степеней свободы, что исключает возможность его передвижения в координатной системе. На схемах она обозначается в виде мнимой или реальной плоскости. Базы выбираются во время проектирования изделия и используется при изготовлении и последующей обработке заготовки.

При выборе базовых поверхностей применяются принципы совмещения и постоянства базовых поверхностей. В виде технологических баз выступают одинаковые поверхности заготовки. Во время наложения баз возникает небольшое отклонение детали. Для поддержания данных принципов на изделиях образуют несколько вспомогательных поверхностей: отверстия в деталях корпуса и обработанные отверстия. Если принципы не соблюдаются, то берется обработанная поверхность, выступающая в качестве новой базы. Она улучшает точность и жесткость расположения детали.

На схеме базирования все точки имеют собственную нумерацию. Во время наложения геометрических поверхностей изображается точка, вокруг которой указываются номерные знаки совмещенных точек. Процесс нумерации осуществляется с основной базы, концентрирующей на себе наибольшее число точек опоры.

При нанесении графических обозначений на схему должно быть изображено наименьшее количество проекций детали, достаточных для изображения основных точек опоры. Также на ней необходимо изобразить установочные элементы, служащих для закрепления детали: зажимы и цанговые патроны.

Построение схемы базирования производится по правилу шести точек. Оно заключается в лишении заготовки 6 степеней свободы при помощи использования наборов из 3 баз с 6 точками опоры. С его помощью происходит одновременное наложение 6 двухсторонних геометрических связей, что обеспечивает полную неподвижность детали. Если осуществляется базирование конической заготовки, то для обеспечения ее устойчивого положения необходимо применять набор из 2 базовых поверхностей.

При базировании изделий в промышленности используется способ автоматического получения размерных характеристик заданной точности на станках с предварительно установленными настройками. Установка упоров осуществляется от технологических базовых поверхностей заготовки. Во время этой процедуры используется набор из 3 баз. При этом также применяют полную схему базирования, лишая изделие 6 степеней свободы.

Схемы для определения местоположения детали подразделяются на следующие категории:

- Базирование детали по торцу и отверстию, образующими 5 точек опоры. Этот вид схемы базирования упрощает процесс определения местоположения заготовки. Он широко применяется при обработке моторов-редукторов и скоростных коробок.

- Базирование изделия по плоскости, отверстию и торцу. В этом случае оси установочных элементов детали параллельны базовой поверхности. Посредством этой категории схем осуществляется полное базирование. Отличительной особенностью этого вида базирования является высокая точность размещения отверстий.

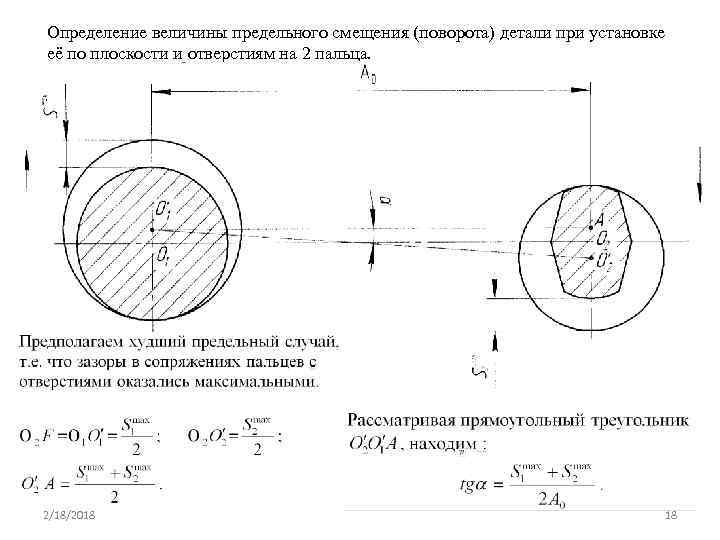

- Базирование по 2 отверстиям, пересекающимся с плоскостью под углом в 90°. Данный вид схемы позволяет применять принцип постоянства во время производственных процессов и осуществлять закрепление заготовок на автоматических линиях.

Применение схем зависит от величины диаметра и местоположения отверстий, а также от расстояния между обрабатываемыми поверхностями.

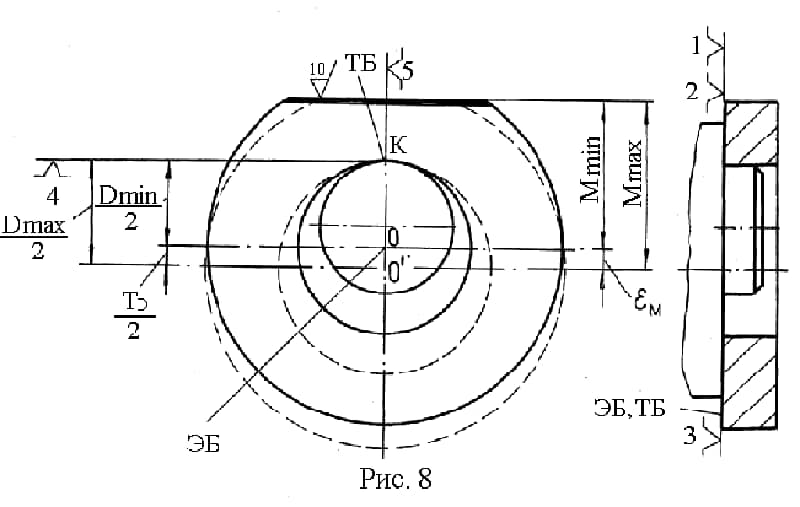

Базирование деталей типа дисков

Заготовки в форме диска представляют собой предмет в виде круга или низкого цилиндра. Они обладают небольшой длиной и 2 плоскостями симметрии. Из-за необычного строения возникают сложности во время обработки торцов дисковых изделий. Торцовые поверхности являются параллельными, они пересекаются с осью отверстия под углом 90°. Производятся диски из листового проката при помощи отрезания или воздействия ацетилено-кислородного пламени.

Центрирование производится при помощи самоцентрирующих кулачков. На ось с цилиндрической поверхностью накладываются 2 связи, что не позволяет заготовке свободно перемещаться по осям абсцисса и ордината. Чтобы лишить диск возможности перемещения по оси аппликата, необходимо наложить дополнительную геометрическую связи. В этом случае ось является опорной базой. Для деталей типа диск используется установочная, опорная и двойная опорная базы.

В начале процедуры базирование диск крепится на кулачках патрона. Торец детали обтачивают до кулачков. Внешнюю поверхность, оставшуюся необработанной, подрезают. Для достижения лучшей точности используется чистое обтачивание, во время которого заготовка крепится посредством прижима трения. Диск должен прижиматься либо к кулачкам патрона, либо к его оправе. Опорные базы детали размещаются максимально близко к обрабатываемой поверхности зубьев. Шестерни диска обрабатываются в сложенном состоянии на станках. При их базировании используются инструменты – монеты.

Расчет погрешности базирования заготовки в приспособлении

Погрешностью базирования называется отклонение конструкции заготовки относительно заданного местоположения. Она применяется во время обработки, эксплуатации и настройки детали на токарных или фрезерных станках. Выделяют следующие разновидности погрешности базирования заготовки:

Погрешность закрепления: возникает при зажатии детали на столе станка. Во время этого процесса происходит смещение установочных баз, лимитирующих движение заготовки. Погрешность закрепления обусловлена неправильным использованием установочных приборов и зажимов. Данные факторы приводят к деформации заготовленного материала. Погрешность установки: появляется после закрепления изделия на станковом оборудовании. Ее возникновение обусловлено несоответствие форм базовых поверхностей и наличие большого количества металлической стружки, образующейся во время нарезания детали. Происходит засорение обрабатываемой поверхности и последующее отклонение детали

Для минимизации погрешности заготовки важно следовать принципам постоянства и смещения базовых поверхностей. Систематическая погрешность: образуется из-за человеческого фактора —наблюдательности и аккуратности мастера, выполняющего настройку инструментов. Она возникает при нарушениях во время измерения размерных характеристик детали, написании неправильных чертежей и схем базирования и упрощении формул, необходимых для проведения расчетов

Она возникает при нарушениях во время измерения размерных характеристик детали, написании неправильных чертежей и схем базирования и упрощении формул, необходимых для проведения расчетов.

На величину погрешности и точность обработки оказывают непосредственное влияние следующие факторы:

- Разница между действительными и номинальными размерами заготовки.

- Значение отклонения устанавливаемых конструкций относительно их взаимных расположений: перпендикулярности, концентричности и параллельности.

- Поломка станков и иных приспособлений, использующихся во время базирования. Неисправность оборудования обусловлена несоблюдением правил эксплуатации или недочетами, возникшими во время производства несущих конструкций приборов. Эти факторы приводят к возникновению зазоров на винтах и шпинделях установочного оборудования.

- Изменение формы заготовки, произошедшие до проведения процедуры обработки. Они обусловлены внешними повреждениями конструкции или неправильным местоположением изделия.

Расчет погрешности базирования проводится при помощи использования математической формулы: εБ.ДОП ≤δ — ∆

Во время определения величины отклонения важно учитывать, что действительная погрешность обязана быть меньше допустимых значений. Результат расчетов всегда является неточным

Для расчета погрешности был разработан общий алгоритм вычисления:

Для расчета погрешности был разработан общий алгоритм вычисления:

- Необходимо правильно определить местоположение базы на основе размеров устанавливаемой детали.

- Найти расположение технологической базовой поверхности, что позволит мастеру правильно подобрать место размещения заготовки для проведения ее обработки.

- Если технологическая база совмещается с измерительной, то погрешность базирования будет равняться 0.

- В случае, когда базы различаются и не совмещаются при наложении, то осуществляются геометрические расчеты величины отклонения. Результаты измерения вычитаются из предельно допустимых значений погрешности. Разность показывает действительную величину отклонения изделия. Все расчеты производятся по общей формуле: = Т — ∆ж.

Если отсутствуют общий базис и предельные значений погрешности, то необходимо найти исходную базовую поверхность. Если она не изменяет исходное местоположение, то значение погрешности равняется 0.

Понятие и классификация

Под термином погрешность принято понимать степень отклонения реальной величины от вычисленной. Этот показатель служит мерой точности измерения.

Существует несколько разновидностей погрешности:

- Абсолютная — оценка ошибки в абсолютных единицах. Величина ее может быть разной в зависимости от способа расчета.

- Относительная — отношение абсолютной величины к тому значению, которое принято считать истинным. Измеряется в процентах.

- Приведенная — разновидность относительной. Ее вычисляют отношением абсолютной и условной постоянной величины, определяется в процентах.

- Приборная или инструментальная — погрешность, которую дают технические средства измерений. Она обусловлена неточной цифровой градуировкой приборов или недостаточной наглядностью. Класс точности приборов будет равен максимальной приведенной погрешности и выражается в процентах. К примеру, класс точности вольтметра ΔU = ±0,75 В.

- Методическая — связанная с несовершенством метода измерения или его чрезмерным упрощением.

- Субъективная или операторная — погрешность, связанная с личными свойствами оператора — невнимательностью, утомлением, профессиональной подготовленностью.

- Случайная. Погрешность, которая может изменяться при разных измерениях. Изменения возможны по знаку или величине отклонения. Причиной может быть техническое несовершенство приборов отсчета или объекта измерения, неблагоприятные для работы условия или особенности измеряемых единиц.

- Систематическая. Погрешность, изменения которой имеют некоторую закономерность во времени. В качестве частного случая допускают постоянное отклонение, которое не изменяется во времени.

- Прогрессирующая или дрейфовая — медленно изменяется во времени и не может быть предсказана. Такое отклонение относится к случайным.

- Грубая или промах. Значительное отклонение от принятой нормы. Возникает в результате неисправности аппаратуры или ошибки экспериментатора.

(3.7)

где К = 1,5-

гарантированный коэффициент запаса для всех случаев;

К = 1- коэффициент,

учитывающий состояние поверхности заготовки, при чистовой обработке;

К = 1,7 -коэффциент,

учитывающий увеличение силы резания от прогрессивного затупления инструмента;

К = 1-коэффициент,

учитывающий увеличение силы резания при прерывистом резании;

К = 1,3-коэффициент,

учитывающий постоянство силы зажима, развиваемой силовым приводом

приспособления, при перемещении ручного зажима;

К = 1-коэффициент,

учитывающий эргономику ручных зажимных устройств, при удобном расположении

рукояток и малом угле поворота рукоятки;

К = 1-коэффициент,

учитываемый только при наличии крутящих моментов, стремящихся повернуть

обрабатываемую деталь, при установке детали на опорные планки или другие

элементы с большой поверхностью контакта;

Схема базирования призматических деталей.

| Всякое твердое тело, рассматриваемое в системе трех взаимно-перпендикулярных осей, может иметь шесть степеней свободы: три перемещения вдоль осей OX, OY, OZи повороты относительно тех же осей. Три координаты, Две координаты, определяющие положение детали Шестая координата, определяющая положение Поверхность детали, несущая три опорные точки, В качестве главной базы желательно выбирать |

Схемы базирования

Схемой базирования называется чертеж, где с помощью графического изображения указывается местоположение опорных точек устанавливаемого изделия на поверхностях базирования. Базы подразделяются на следующие подвиды:

- Конструкторские: определяют местоположение сборочного элемента, принадлежащего заготовке.

- Технологические: указывают относительное местонахождение детали во время ее обработки, эксплуатации или ремонтирования.

- Измерительные: находят месторасположение изделия и элементов измерения.

База может лишать обрабатываемый объект от 1 до 3 степеней свободы, что исключает возможность его передвижения в координатной системе. На схемах она обозначается в виде мнимой или реальной плоскости. Базы выбираются во время проектирования изделия и используется при изготовлении и последующей обработке заготовки.

При выборе базовых поверхностей применяются принципы совмещения и постоянства базовых поверхностей. В виде технологических баз выступают одинаковые поверхности заготовки. Во время наложения баз возникает небольшое отклонение детали. Для поддержания данных принципов на изделиях образуют несколько вспомогательных поверхностей: отверстия в деталях корпуса и обработанные отверстия. Если принципы не соблюдаются, то берется обработанная поверхность, выступающая в качестве новой базы. Она улучшает точность и жесткость расположения детали.

На схеме базирования все точки имеют собственную нумерацию. Во время наложения геометрических поверхностей изображается точка, вокруг которой указываются номерные знаки совмещенных точек. Процесс нумерации осуществляется с основной базы, концентрирующей на себе наибольшее число точек опоры.

При нанесении графических обозначений на схему должно быть изображено наименьшее количество проекций детали, достаточных для изображения основных точек опоры. Также на ней необходимо изобразить установочные элементы, служащих для закрепления детали: зажимы и цанговые патроны.

Построение схемы базирования производится по правилу шести точек. Оно заключается в лишении заготовки 6 степеней свободы при помощи использования наборов из 3 баз с 6 точками опоры. С его помощью происходит одновременное наложение 6 двухсторонних геометрических связей, что обеспечивает полную неподвижность детали. Если осуществляется базирование конической заготовки, то для обеспечения ее устойчивого положения необходимо применять набор из 2 базовых поверхностей.

При базировании изделий в промышленности используется способ автоматического получения размерных характеристик заданной точности на станках с предварительно установленными настройками. Установка упоров осуществляется от технологических базовых поверхностей заготовки. Во время этой процедуры используется набор из 3 баз. При этом также применяют полную схему базирования, лишая изделие 6 степеней свободы.

Схемы для определения местоположения детали подразделяются на следующие категории:

- Базирование детали по торцу и отверстию, образующими 5 точек опоры. Этот вид схемы базирования упрощает процесс определения местоположения заготовки. Он широко применяется при обработке моторов-редукторов и скоростных коробок.

- Базирование изделия по плоскости, отверстию и торцу. В этом случае оси установочных элементов детали параллельны базовой поверхности. Посредством этой категории схем осуществляется полное базирование. Отличительной особенностью этого вида базирования является высокая точность размещения отверстий.

- Базирование по 2 отверстиям, пересекающимся с плоскостью под углом в 90°. Данный вид схемы позволяет применять принцип постоянства во время производственных процессов и осуществлять закрепление заготовок на автоматических линиях.

Применение схем зависит от величины диаметра и местоположения отверстий, а также от расстояния между обрабатываемыми поверхностями.

3.1.2 Расчёт погрешности установки детали в приспособление

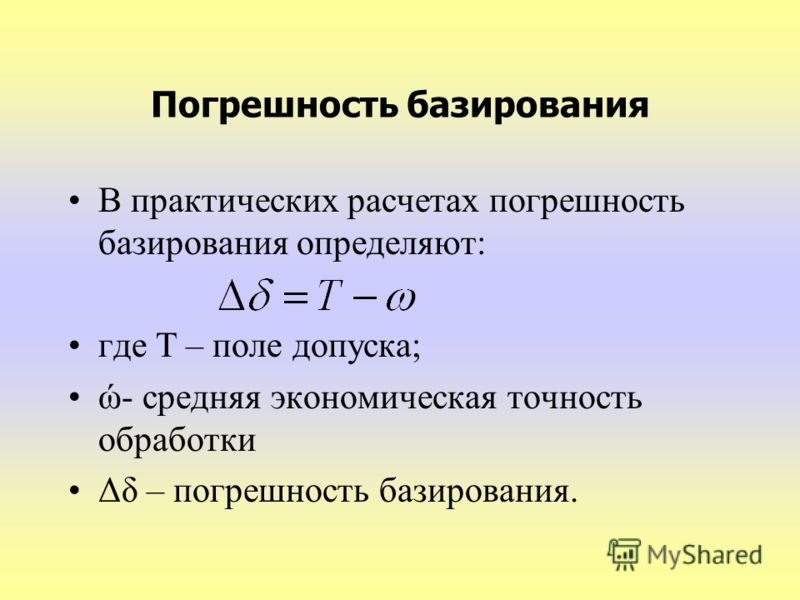

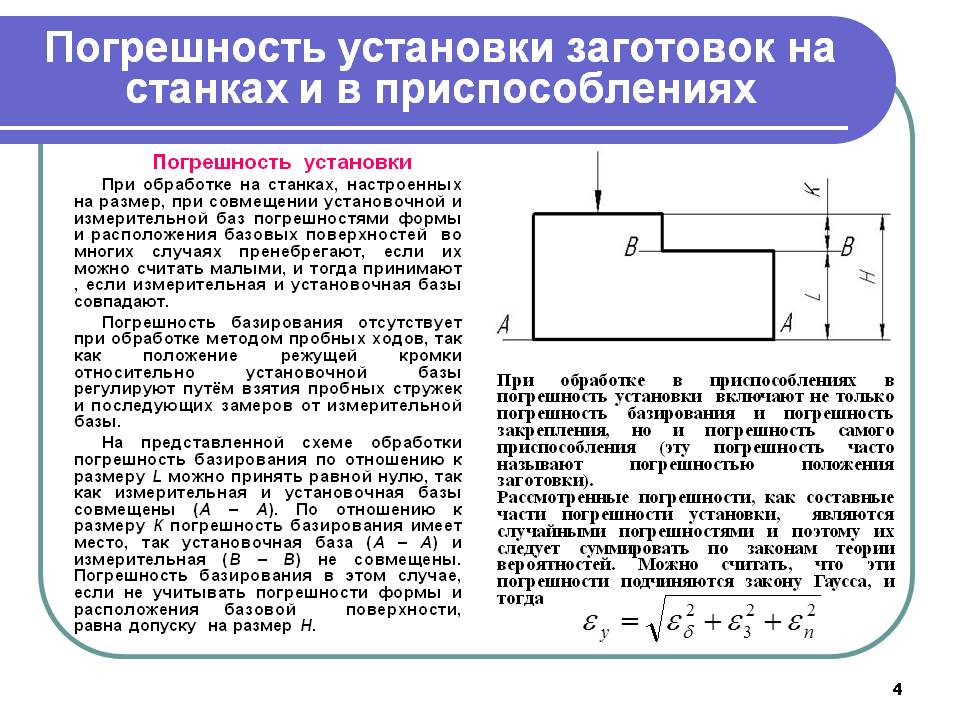

При расчете приспособления на точность суммарная погрешность ε при обработке детали не должна превышать величину допуска Т выполняемого размера при обработке детали.

Погрешность установки εу заготовки определяется по формуле:

,мм (3.1)

где – погрешность базирования

– погрешность закрепления

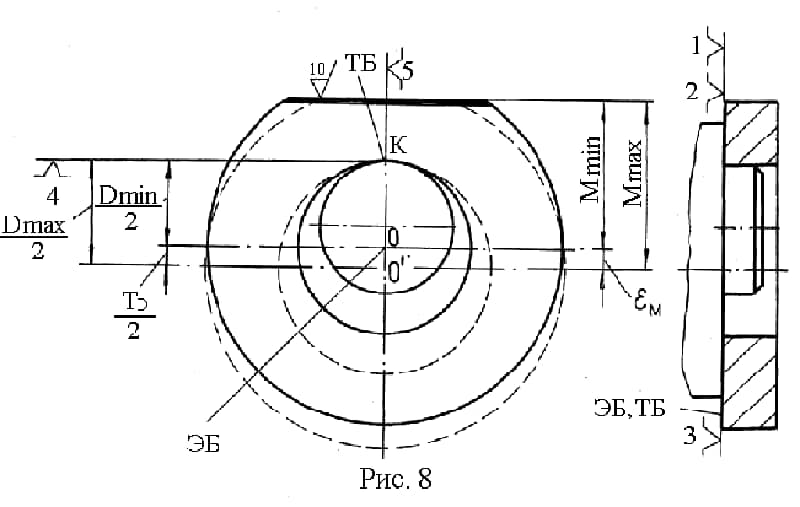

Погрешность базирования ε представляет собой отклонение фактического положения заготовки от требуемого и определяется как предельный допуск рассеяния расстояния м/д измерительной и технологической базами в направлении выполняемого размера.

Возникает погрешность базирования ε при не совмещении технологической и измерительной баз, при совпадении этих баз данная погрешность равна нулю

Таблица 1-Расчет погрешности установки

7±0,5 | 1 | 0,12 | 0,12 | Совпадение измерительной и технологической базы | |

125H15 | 1,6 | 0,16 | 0,16 | Совпадение измерительной и технологической базы | |

14P9 | 0,11 | Обеспечивается инструментом | |||

5,5 | 0,2 | 0,021 | 0,12 | 0,12 |

Абсолютная и относительная погрешности

Точность полученного в результате вычисления результата определяется погрешностью вычислений. Различают два вида погрешностей – абсолютную и относительную.

Абсолютная погрешность некоторого числа равна разности между его истинным значением и приближенным значением, полученным в результате вычисления или измерения:

(А.1)

где а – приближенное значение числа х.

Относительная погрешность – это отношение абсолютной погрешности к приближенному значению числа:

(А.2)

Истинное значение величины х обычно неизвестно. Имеется лишь приближенное значение а и нужно найти его предельную погрешность . В дальнейшем значение принимается в качестве абсолютной погрешности приближенного числа а. Тогда истинное значение х находится в интервале .

По характеру проявления

Скрытая база – база в виде воображаемой плоскости, оси или точки.Явная база – база в виде реальной поверхности, разметочной риски или точки пересечения рисок.

Большинство деталей машин ограничено простейшими поверхностями – плоскими, цилиндрическими, коническими, которые используются в качестве опорных установочных баз.

Существует пять классические схемы базирования: базирование призматических деталей, базирование длинных цилиндрических деталей, базирование коротких цилиндрических деталей, базирование по короткой конической поверхности(центровое отверстие), базирование по длинной конической поверхности (конус Морзе шпинделя станка).