Достоинства и ограничения конструкции

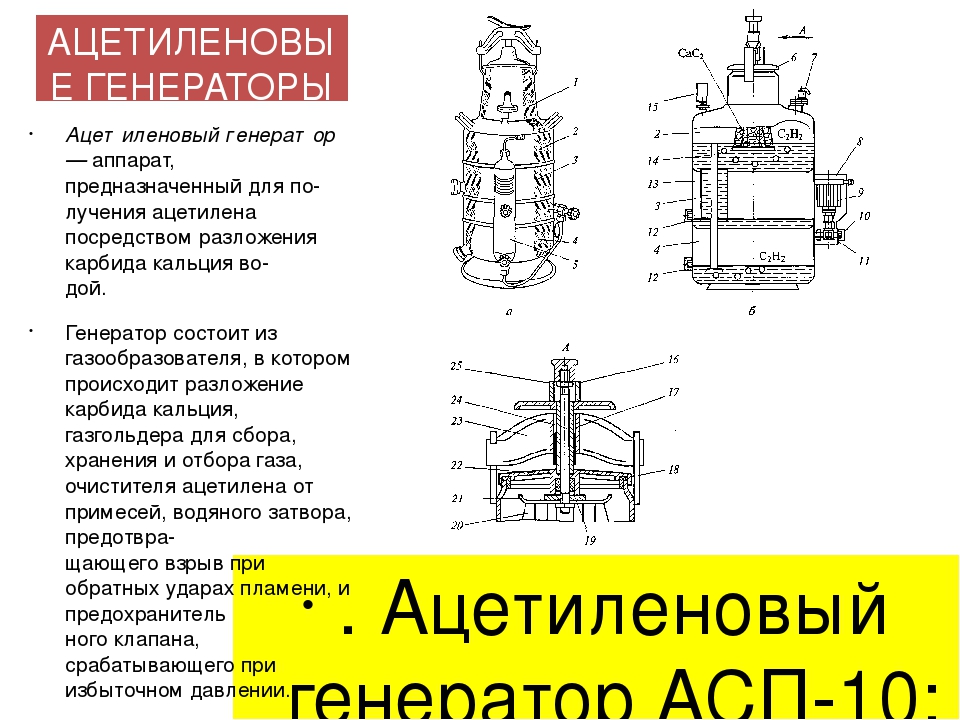

Как было сказано выше, наибольшей популярностью у потребителей пользуется генератор ацетиленовый сварочный АСП-10 производитель – не принципиален. Благодаря широкой известности его производством занимается многие производители сварочного оборудования на всей территории СНГ.

Данный агрегат синтезирует газ по комбинированной системе

Он отличается стабильным давлением, что очень важно при выполнении работ. При грамотной регулировке первичного давления расход горючего газа будет минимальным. Специалисты отмечают, что АСП-10 зависим от регламентных работ по техническому обслуживанию

Специалисты отмечают, что АСП-10 зависим от регламентных работ по техническому обслуживанию.

При несоблюдении сроков межремонтного интервала возможны перебои в процессе эксплуатации. Они связаны с засорением вытеснительной камеры побочными продуктами распада, вследствие чего происходит вынужденное смещение перегородки в сторону вытеснителя.

Опыт показывает, что некоторые производители комплектуют приборы газовыми редукторами низкого качества, которые снижают рабочее давление газа. Поэтому следует доверять только проверенным изготовителям.

[stextbox нормализации давления достаточно встряхнуть баллон.

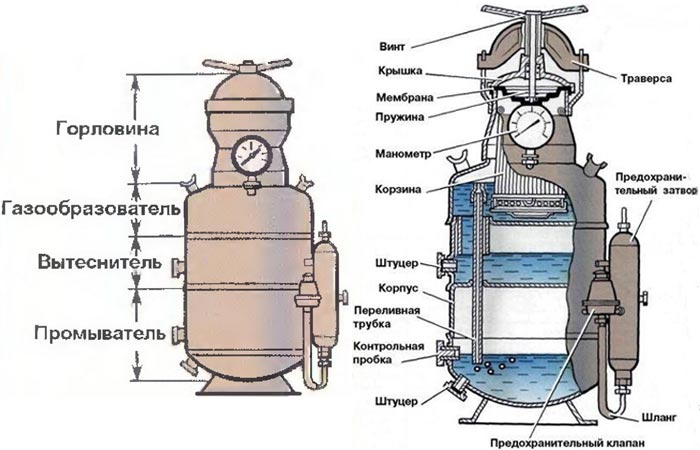

Устройство аппарата для газосварки

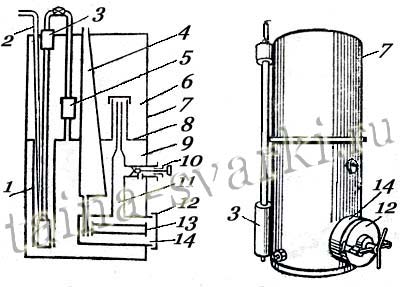

Самым несложным является устройство сухого типа производства ацетилена. Генератор сухого типа состоит из компонентов, которые описаны ниже:

- Емкость с карбидом. Он оснащен плотно закрывающейся крышкой.

- Корпус баллона. Он заполнен водой на пятьдесят процентов. Пространство сверху остается для образования газа.

- Дозатор-питатель. Он подает время от времени карбид в баллон.

- Решетка из антикоррозийной стали. Она находится на дне баллона. Здесь смешивается карбид и вода.

- Шламосборник.

- Обратный клапан. Он поставляет газ в шланг для сварки или резки и других действий.

- Механический измеритель давления или манометр.

- Номер завода, изготовившего его.

- Год выпуска генератора.

- Давление, при котором он работает.

- Количество загружаемого карбида. Указывается в килограммах.

- Предел температур. Условия, в которых генератор будет работать исправно.

- Марка баллона.

В общем заправка таких генераторов происходит следующим образом. Через горло устройства залить воду. Когда она попадает в переливную трубку, то переливается в промыватель. Переливная заглушка создана для контролирования заполнения. Карбид кальция загружается в специальную корзину. Прижимается специальной крышкой с мембраной. Закручивается винтом.

Устройство ацетиленового генератора

Важной частью любого такого газогенератора является предохранительная заглушка. Она защищает от поступления пламени при обратном ударе

А также не дает проникнуть внутрь аппарата воздуху из рабочей части агрегата. Тем самым он предохраняет баллон от взрыва.

Когда происходит обратный удар, образуется огонь внутри резака, и он расходится по шлангу внутрь баллона. Горящий газ после удара возвращается в шланг. Если нет предотвращающего поступление горящего газа затвора, он попадает в рабочий агрегат.

Обратные клапаны подразделяются на жидкостные или наполненные водой, и сухие, то есть механические. Клапаны, ключевую роль в которых играет вода изготовляются для ацетиленовых генераторов АСП 10.

Агрегат имеет форму цилиндра. В нем присутствует верхнее и нижнее дно. Нижнее дно имеет обратный клапан. Он изготовлен в виде емкости и обрезиненного клапана с колпачком. Колпачок не дает подыматься обратному клапану.

В верхней части такого затвора находится преграждающее пламя устройство, а в нижней – рассекатель. Этот цилиндр заполняется водой. А газ проходит, которой подходит по трубке, проходит через обратный клапан вверх. Там он проходит сквозь отражатель и уходит в резак или горелку через специальный кран.

Когда происходит обратный удар, срабатывает обратный клапан. Он падает вниз и не дает ацетилену проникнуть из генератора в затвор.

Самодельный генератор в работе

Огонь устраняется выбросом воды. За счет образовавшегося давления воду выбрасывает вверх. После срабатывания обратного клапана жидкость необходимо дополнять до уровня расходного клапана. Если будет недоставать воды, газ начнет поступать в атмосферу через затвор.

Конструкция ацетиленового генератора для «мокрого процесса» получения ацетилена немного изменена. На дне баллона помещается емкость с карбидом. В нее поставляется время от времени вода. Вода попадает туда через реторту. Верх баллона служит для сбора газа. Ацетилен подымается по трубе через слой воды прямо к точке отбора. Движением вверх он вытесняет воду вниз. Таким образом происходит постоянная подача карбида и образование газа. Такой способ считается наилучшим.

В смешанном типе генераторов заправка газом происходит следующим образом. К аппарату «мокрого процесса» добавлен вытеснитель. Он снижает уровень образования воды при выходе газа, тем самым процесс ацетиленообразования замедляется. Когда давление в баллоне понижается, уровень воды повышается. Вода снова поступает в камеры ацетиленообразования.

Недостаток такого аппарата в том, что при сильной зашлакованности, происходит смещение задвижки. В результате это смещение нельзя восстановить в нормальное положение. После него начинают происходить потери давления. Баллон приходится встряхивать постоянно.

Устройство аппарата для газосварки

Самым несложным является устройство сухого типа производства ацетилена. Генератор сухого типа состоит из компонентов, которые описаны ниже:

- Емкость с карбидом. Он оснащен плотно закрывающейся крышкой.

- Корпус баллона. Он заполнен водой на пятьдесят процентов. Пространство сверху остается для образования газа.

- Дозатор-питатель. Он подает время от времени карбид в баллон.

- Решетка из антикоррозийной стали. Она находится на дне баллона. Здесь смешивается карбид и вода.

- Шламосборник.

- Обратный клапан. Он поставляет газ в шланг для сварки или резки и других действий.

- Механический измеритель давления или манометр.

- Номер завода, изготовившего его.

- Год выпуска генератора.

- Давление, при котором он работает.

- Количество загружаемого карбида. Указывается в килограммах.

- Предел температур. Условия, в которых генератор будет работать исправно.

- Марка баллона.

В общем заправка таких генераторов происходит следующим образом. Через горло устройства залить воду. Когда она попадает в переливную трубку, то переливается в промыватель. Переливная заглушка создана для контролирования заполнения. Карбид кальция загружается в специальную корзину. Прижимается специальной крышкой с мембраной. Закручивается винтом.

Устройство ацетиленового генератора

Важной частью любого такого газогенератора является предохранительная заглушка. Она защищает от поступления пламени при обратном ударе

А также не дает проникнуть внутрь аппарата воздуху из рабочей части агрегата

Тем самым он предохраняет баллон от взрыва

А также не дает проникнуть внутрь аппарата воздуху из рабочей части агрегата. Тем самым он предохраняет баллон от взрыва.

Когда происходит обратный удар, образуется огонь внутри резака, и он расходится по шлангу внутрь баллона. Горящий газ после удара возвращается в шланг. Если нет предотвращающего поступление горящего газа затвора, он попадает в рабочий агрегат.

Обратные клапаны подразделяются на жидкостные или наполненные водой, и сухие, то есть механические. Клапаны, ключевую роль в которых играет вода изготовляются для ацетиленовых генераторов АСП 10.

Агрегат имеет форму цилиндра. В нем присутствует верхнее и нижнее дно. Нижнее дно имеет обратный клапан. Он изготовлен в виде емкости и обрезиненного клапана с колпачком. Колпачок не дает подыматься обратному клапану.

В верхней части такого затвора находится преграждающее пламя устройство, а в нижней – рассекатель. Этот цилиндр заполняется водой. А газ проходит, которой подходит по трубке, проходит через обратный клапан вверх. Там он проходит сквозь отражатель и уходит в резак или горелку через специальный кран.

Когда происходит обратный удар, срабатывает обратный клапан. Он падает вниз и не дает ацетилену проникнуть из генератора в затвор.

Самодельный генератор в работе

Огонь устраняется выбросом воды. За счет образовавшегося давления воду выбрасывает вверх. После срабатывания обратного клапана жидкость необходимо дополнять до уровня расходного клапана. Если будет недоставать воды, газ начнет поступать в атмосферу через затвор.

Конструкция ацетиленового генератора для «мокрого процесса» получения ацетилена немного изменена. На дне баллона помещается емкость с карбидом. В нее поставляется время от времени вода. Вода попадает туда через реторту. Верх баллона служит для сбора газа. Ацетилен подымается по трубе через слой воды прямо к точке отбора. Движением вверх он вытесняет воду вниз. Таким образом происходит постоянная подача карбида и образование газа. Такой способ считается наилучшим.

В смешанном типе генераторов заправка газом происходит следующим образом. К аппарату «мокрого процесса» добавлен вытеснитель. Он снижает уровень образования воды при выходе газа, тем самым процесс ацетиленообразования замедляется. Когда давление в баллоне понижается, уровень воды повышается. Вода снова поступает в камеры ацетиленообразования.

Недостаток такого аппарата в том, что при сильной зашлакованности, происходит смещение задвижки. В результате это смещение нельзя восстановить в нормальное положение. После него начинают происходить потери давления. Баллон приходится встряхивать постоянно.

Подготовка к выполнению работ

Перед тем как приступить к выполнению работ, надо очистить пост газосварки ото всех посторонних предметов, а также надежно защитить легковоспламеняющиеся поверхности.

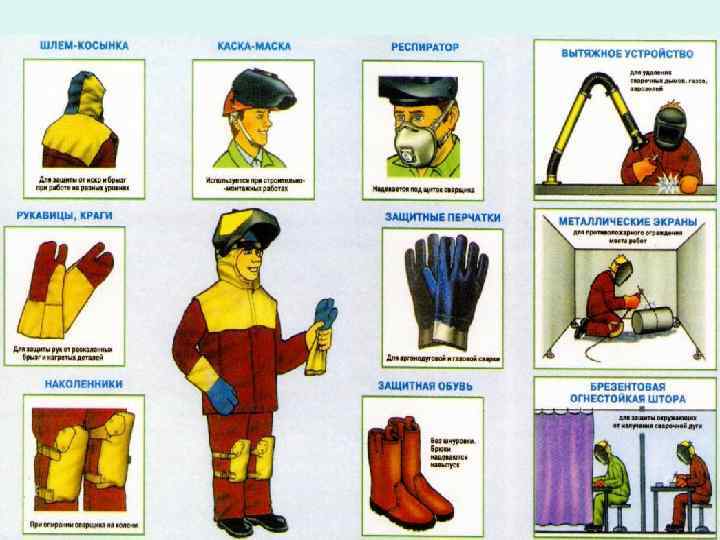

Защитные средства

Для защиты от негативного воздействия высокой температуры газосварщик должен обязательно использовать:

- специальные очки;

- рукавицы-краги;

- огнестойкую одежду и обувь.

Защитные средства.

Инструменты и оборудование

Для выполнения работ понадобятся следующие инструменты:

- плоскогубцы;

- рожковые ключи;

- измерительные инструменты;

- щетка по металлу;

- присадочная проволока;

- зажигалка для горелки;

- огнетушитель.

Кроме того, надо подготовить такое оборудование:

- рукав для подачи ацетилена и баллон с этим газом;

- ацетиленовый и кислородный редукторы;

- рукав для подачи кислорода и баллон с ним;

- газовую горелку с мундштуком.

Подготовка металла

На данном этапе с изделий в местах их соединения удаляют грязь, ржавчину, имеющиеся следы консервации. Для этого используют щетку по металлу.

Зачистка металла перед сваркой.

Важные особенности

Качество и надежность швов, полученных в результате применения кислородно-ацетиленовой сварки, во многом зависят от соблюдения технологии проведения работ.

Существует три основных фактора, влияющих на характеристики соединения:

- мощность пламени;

- диаметр присадочного материала;

- угол сварки.

Главные особенности ацетилено-кислородной сварки:

- мощность пламени выбирают в зависимости от характеристик материала, из которого сделаны свариваемые изделия;

- чем толще свариваемые изделия, тем больше должна быть мощность пламени (с тонкими деталями поступают наоборот), но с увеличением мощности возрастает и расход газа;

- толщина соединяемых изделий влияет на угол наклона горелки (чем они толще, тем больше угол), для большинства деталей он составляет 10-80°;

- для прогрева деталей, независимо от их толщины, горелку направляют под углом 90°;

- диаметр присадочной проволоки зависит от толщины соединяемых элементов (для его расчета толщину детали в миллиметрах делят пополам и прибавляют 1 мм);

- горелку двигают от себя или на себя.

Правильно выбирайте присадочную проволоку для ацетиленовой сварки.

Подготовка материала к сварке

Очищенные от грязи и ржавчины детали надо правильно подготовить к сварке. Это поможет облегчить и ускорить процесс их соединения, а также получить более качественный шов.

Подготовка изделий включает следующие этапы:

- Правку – исправление деформаций, которые могли возникнуть в процессе транспортировки и доставки изделий.

- Разметку. Ее выполняют при помощи ручных измерительных инструментов или с применением разметно-маркировочных машин.

- Гибку, если это необходимо.

- Разделку и очистку кромок. Соединяемые детали должны совпадать по плоскости. Подрезать их можно холодным способом (станками или ручными интервентами), термическим (с помощью горелок).

- Сборку конструкции. Все элементы раскладывают, чтобы они заняли свое пространственное положение и между ними образовался необходимый зазор. Для этого используют стенды, кондукторы, прижимные устройства и т.д.

Пайка

В качестве припоя используется латунь (сплав меди с цинком). Обязательно применение флюса – технической буры.

Лужение производим так: нагреваем конец присадочной проволоки и окунаем ее в буру. Нагреваем металл до темно-красного цвета, прикладываем к нему припой с бурой. Пламенем горелки расплавляем припой, и он растекается тонким слоем по металлу. Соединяем залуженные участки друг с другом и дополнительно прогреваем. Добавляем проволоку, если припоя недостаточно.

Запомните: паяные соединения будут надежными только тогда, когда они сделаны внахлестку.

Очень часто пайка применяется там, где сварка невозможна или крайне нежелательна: наконечники трубок гидро- или пневмосистемы, повреждения этих трубок, ремонтная сварка емкостей, работающих под большим давлением.

Характеристика технологий

Различают разные техники наложения сварочных швов:

- многослойную;

- валиком;

- ванночками;

- окислительным пламенем.

Многослойная

Применение – выполнение ответственных соединений. Сварочные работы проводятся проходкой коротких участков. Условие – несовпадение стыков швов в отдельных слоях.

Преимущества способа по сравнению с однослойной сваркой:

- меньшая зона нагрева;

- обеспечение отжига нижерасположенных слоев;

- проковка каждого слоя.

Недостаток: большой расход газов.

Валиком

Соединяемые элементы устанавливают вертикально с зазором в полтолщины листа. Пламенем расплавляют кромки с одновременным образованием круглого отверстия. Его нижний участок на всю толщину металла заплавляют присадочным материалом. Пламя переносят выше, оплавляют кромку отверстия вверху, а на его нижнюю часть накладывают следующий слой материала. Этапы повторяют до окончания формирования сварочного шва.

Шов имеет форму сквозного валика, который соединяет детали. Металл шва – плотный, не имеет дефектов.

Ванночками

Метод применяется при сварке низколегированной и низкоуглеродистой стали до 3 мм толщиной, когда требуется получение угловых соединений и встык. Используется присадочная проволока.

В момент образования на шве ванночки диаметром 4-5 мм в нее направляют конец проволоки, расплавляют ее небольшой участок, после чего перемещают в восстановительную зону пламени. Одновременно мундштуком совершают круговое движение для перехода в рядом расположенную на шве зону новой ванночки. Она должна перекрывать на 1/3 диаметра предыдущую ванночку.

Окислительным пламенем

Метод используется для сварки низкоуглеродистой стали. Цель – повышение производительности сварочного процесса на 10-15%.

Состав пламени β = 1.4. Избыток кислорода при сварке сталей способствует окислению металла шва, поэтому он получается хрупким и имеет поры. Поэтому при работе с целью раскисления окислов железа в сварочной ванне используют присадочные проволоки с повышенным составом кремния и марганца. Например: Св 08Г, Св 08Г2С, Св-12ГС.

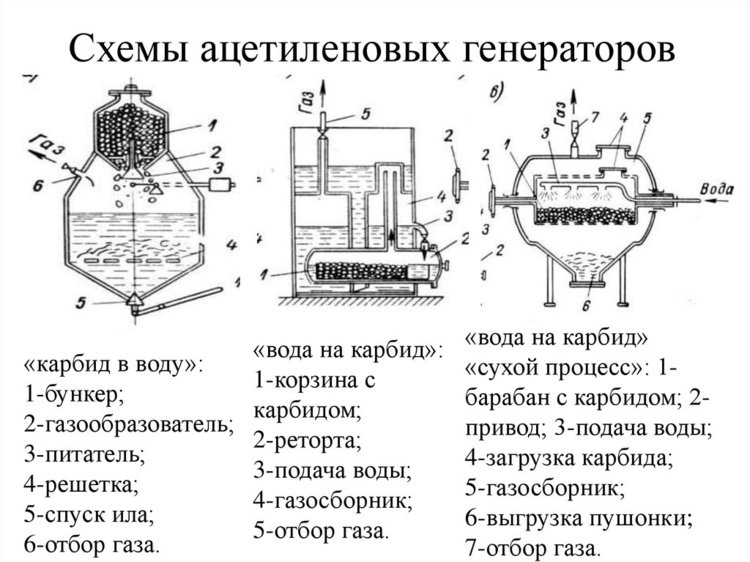

Принцип работы ацетиленового генератора – обзор систем

Существует несколько систем для обеспечения химической реакции компонентов, у каждой есть свои преимущества и недостатки. Рассмотрим подробно каждую из них:

Система “Карбид в воду” (КВ) – устройство ацетиленового генератора по такой системе достаточно простое. В корпус заливается вода до внутренней метки, а в специальную корзину засыпается карбид кальция. Емкость отправляется в генератор, который закрывается крышкой. Благодаря специальному устройству открывается дозированная подача действующего компонента, который высыпается в воду. Газ от реакции собирается в газосборнике.Преимущества системы “Карбид в воду” заключаются в полном разложении карбида, а также хорошем охлаждением газа и его промывкой от посторонних примесей. При этом в недостатках числится большой расход воды – на 1 кг карбида кальция необходимо около 12 литров воды.

Система “Вода на карбид” (ВК) в свою очередь делится на сухой и мокрый варианты. Сухой вариант часто применяется в стационарных генераторах, которые производят до 10 кубов газа в час. Генератор представляет собой барабан, в который через загрузочные люки засыпается карбид кальция. После закрытия люков агрегат начинает вращаться, и внутрь барабана впрыскивается вода, количество которой зависит от давления в газосборнике.Достоинства такой системы заключаются в упрощенном удалении отходов (гашеная известь легко удаляется из барабана с помощью специального люка) и минимизации потерь, которые в остальных вариантах происходят из-за растворения ацетилена в воде. К недостаткам таких аппаратов относят перегрев ацетилена и неполную реакцию действующих компонентов.Мокрый вариант системы ВК происходит следующим образом – в корпус заливается вода до нужной метки, а в реторту, расположенную под корпусом, засыпается карбид кальция. Когда нужно начать реакцию, открывается вентиль и вода из корпуса капает или льется тонкой струйкой на карбид. Образовавшийся газ по трубке попадает в газосборник, который взаимодействует с верхней камерой – при повышении давления вода оттесняется в корпус и реакция прекращается. Когда газ нужно использовать, открывается нужный вентиль, давление в устройстве падает, вода снова имеет доступ в реторту, и реакция возобновляется. Преимущества способа – в его простоте и надежности, а к недостаткам относят неполный распад компонента и возможность его перегрева из-за небольшой дозировки воды, кроме того, обслуживание такого аппарата достаточно трудоемкое.

Система “Вытеснение воды” (ВВ) обустроена следующим образом: в корпус заливается вода, затем внутрь опускается корзина с действующим компонентом и прикрывается крышкой. В результате реакции в устройстве повышается давление, и вода из одного цилиндра поступает в запасной, с последующим прекращением реакции. По мере использования газа из аппарата давление падает, вода возвращается в первый отсек, и снова начинается реакция. Чем хороша система, так это своей надежностью, но, как и предыдущий вариант, аппараты такой системы сложно обслуживать.

Сварка отопления

Вы уже потренировались в сварке труб, и у вас получаются швы без утечки. Теперь можете переходить к сварке отопления.

Если вы работаете в многоквартирном доме, то, скорее всего, у вас особых проблем не возникнет. Схему отопления здесь разработали специалисты-проектировщики. Все становится значительно сложнее, если вам необходимо сварить отопление частного дома. Здесь на первое место выходит не качество швов, а качество разработанной вами схемы отопления.

Отопление частного дома может быть построено как по принципу принудительной циркуляции с циркуляционным насосом, так и по принципу естественной (гравитационной) циркуляции. Отопление с естественной (гравитационной) циркуляцией считается более надежным, поскольку не зависит от наличия электричества. Движение воды в этом случае происходит за счет разности веса воды, находящейся в двух вертикальных трубах.

Чтобы была хорошая циркуляция, вода в трубах 4 и 5 должна иметь больший вес, чем в трубе 2, то есть быть более холодной. Чем холоднее будет эта вода, тем лучше будет циркуляция. Единственный способ сделать эту воду более холодной состоит в удлинении горизонтальной ветви петли, то есть трубы 3. Как показывает практика, минимальная длина этой трубы должна быть 3 м, а вообще, чем больше, тем лучше.

Следовательно, чем выше и длиннее петлю мы сделаем, тем лучше циркуляция.

Система отопления выполняется трубами диаметром 50 (57) мм. В последнее время в продаже появились прямоугольные трубы. Выполненное ими отопление получается компактнее, а теплоотдача выше. Пусть вас не смущают тонкие стенки таких труб. Если вода из отопления не будет сливаться, то они прослужат не одно десятилетие.

Расширительный бачок вваривается в верхнюю трубу петли. Нижняя разводка выполняется горизонтально или под небольшим уклоном (снижением) от петли к регулировочному крану. В нижней точке вваривается сливной кран.

Котел установите как можно ниже по отношению ко всему отоплению. Лучший вариант установить его в подвале (согласуйте с газовиками!). При установке котла в подвале петлю можно не делать.

Существенным недостатком системы с нижней параллельной разводкой является неравномерный обогрев разных комнат дома. В комнате, что расположена ближе к петле, бывает жарко; комната рядом с регулировочным краном бывает холодной.

Источник

Правила обслуживания ацетиленовых генераторов.

Подробности Опубликовано 27.05.2012 13:28 Во время обслуживания ацетиленового генератора следует помнить о том, что ацетилен является взрывоопасным газом, особенно если он находится в смеси с воздухом, а тем более с кислородом. Поэтому сварщик, обслуживающий генератор, должен быть хорошо знаком с инструкцией по технике безопасности при работе с карбидом кальция и ацетиленом, а также с инструкцией по обслуживанию генератора данной системы.

При подготовке ацетиленового генератора к работе необходимо очистить его от остатков ила и заполнить водой до установленного инструкцией уровня. Для очистки от ила нужно применять латунные или алюминиевые скребки, но ни в коем случае нельзя употреблять стальной инструмент, так как он может высечь искру, что приведет к взрыву генератора. Водяной затвор заполняется до уровня, установленного контрольным краном. Реторты и корзины должны быть промыты водой и высушены.

Генератор загружается карбидом такой грануляции и в таком количестве, которое указано в инструкции по эксплуатации. Пыль и мелкие частицы (менее 2 мм) должны отсеиваться. Использование карбидной пыли и мелочи разрешается только при наличии специальных устройств или в генераторах, приспособленных для работы на карбидной пыли.

При пуске генератора первые порции газа, содержащие примесь воздуха, выпускаются в атмосферу через горелку и водяной затвор до появления запаха ацетилена для того, чтобы в генераторе не осталась взрывоопасная смесь ацетилена с воздухом.

При каждой последующей загрузке реторты необходимо выпускать наружу первые порции ацетилена через продувочные краны, которые имеются на каждой реторте генератора.

Необходимо следить, чтобы расход ацетилена не превышал установленной нормы.

На разложение карбида кальция расходуется определенное количество воды. Чтобы не происходил перегрев генератора, необходимо во время работы подливать воду в него до установленного уровня.

В зимнее время при длительных перерывах в работе генератора необходимо спускать воду. Спуск воды можно производить только после того, как весь загруженный в него карбид кальция полностью разложился, а имеющийся в генераторе ацетилен весь израсходован.

При работе нельзя оставлять ил у генератора, так как это приводит к загрязнению территории. Ил следует систематически уносить в специально отведенные для этой цели ямы.

Крышку реторты можно открывать только после полного разложения загруженного карбида кальция и понижения давления газа в реторте до атмосферного.

Нельзя подходить с огнем или зажженной горелкой к генератору и к выгруженному из него илу, так как вблизи них всегда возможно

выделение ацетилена в окружающую среду и образование взрывчатой ацетилено-воздушной смеси.

Сварщик (или его помощник), прежде чем подойти к ацетиленовому генератору, должен убедиться в том, что рукавицы и одежда не тлеют в результате попадания на них искр и капель расплавленного металла.

Генератор должен устанавливаться на расстоянии не менее 10 м от места проведения сварочных работ и других источников огня.

Всякий ремонт генератора, связанный с применением открытого пламени или ударов, можно производить только после полного освобождения его от ацетилена, карбида кальция и известкового ила, причем генератор должен быть тщательно несколько раз промыт чистой водой.

Работающий или заряженный карбидом кальция генератор нельзя оставлять без соответствующего надзора.

После окончания работ ацетиленовый генератор необходимо освободить от остатков гашеной извести (ила) и тщательно промыть в тех местах, где находился карбид и ил. Корзины должны быть вымыты и высушены.

Если в генераторе к концу работы остается ацетилен, то он должен быть выпущен в атмосферу.

Доступные технологии и оборудование для получения ацетилена

В бытовых и полупрофессиональных условиях ацетилен можно получать тремя способами:

- При добавлении карбида кальция СаС2 в воду: в ходе реакции уменьшается количество кускового карбида, а производительность зависит от его качества и влажности. Способ иногда называют «сухим».

- При воздействии воды на кусковой карбид, когда производительность получения ацетилена определяется расходом воды. Это – так называемый «мокрый» способ.

- Вытеснением образующегося газа, который сам пропускает в реакционную камеру требуемое количество воды. Способ называется комбинированным.

Хотя и считается, что более современным способом получения ацетилена является совместное использование при сварке и резке автогеном двух баллонов – с ацетиленом и кислородом, ацетиленовые генераторы достаточно востребованы. Особенно там, где пункты заправки или обмена баллонов встречаются редко.

Классификация известных конструкций ацетиленовых генераторов может быть следующей:

- По производительности, которая может начинаться от 1 м3/ч для малогабаритных передвижных устройств и заканчиваться установками промышленного типа, выдающими до 650 м3 ацетилена в час.

- По давлению ацетилена на выходе. Оно может составлять до 10 кПа для генераторов низкого давления и до 150 кПа – для генераторов среднего давления. Более высокого давления для работы горелки не требуется.

- По мобильности. Ацетиленовый генератор может быть стационарным и передвижным. В последнем случае из-за габаритов устройства производство ацетилена будет не более 2,5…3 м3/ч.

Существенное ограничение всех способов химической генерации ацетилена являются высокие требования к состоянию карбида, в частности, к размерам его гранул, которые должны находиться в пределах 25…80 мм. В противном случае реакция идёт неравномерно, и давление образующегося ацетилена не отличается стабильностью. Поэтому современные конструкции генераторов снабжаются газовыми редукторами.

Это интересно: Аппарат аргонодуговой сварки (TIG) AC DC — устройство, назначение, применение

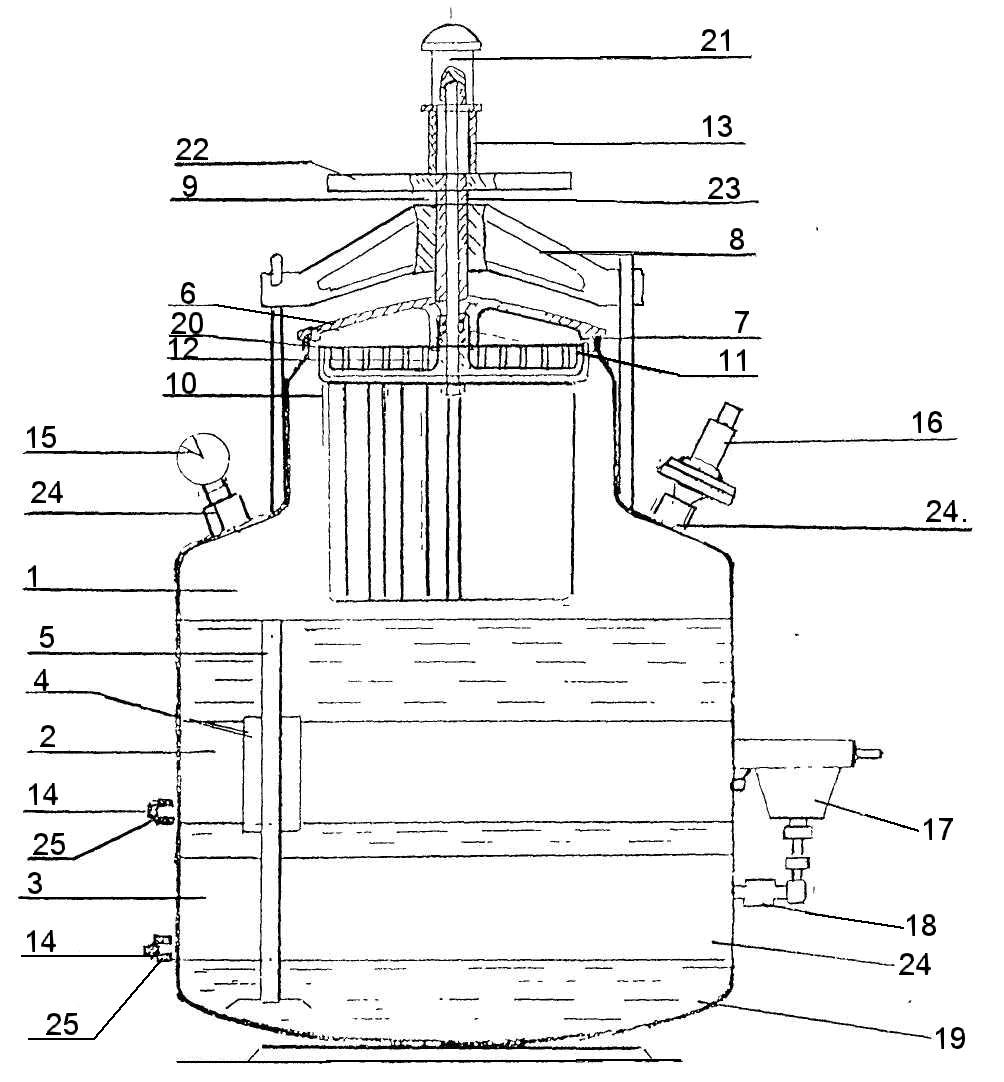

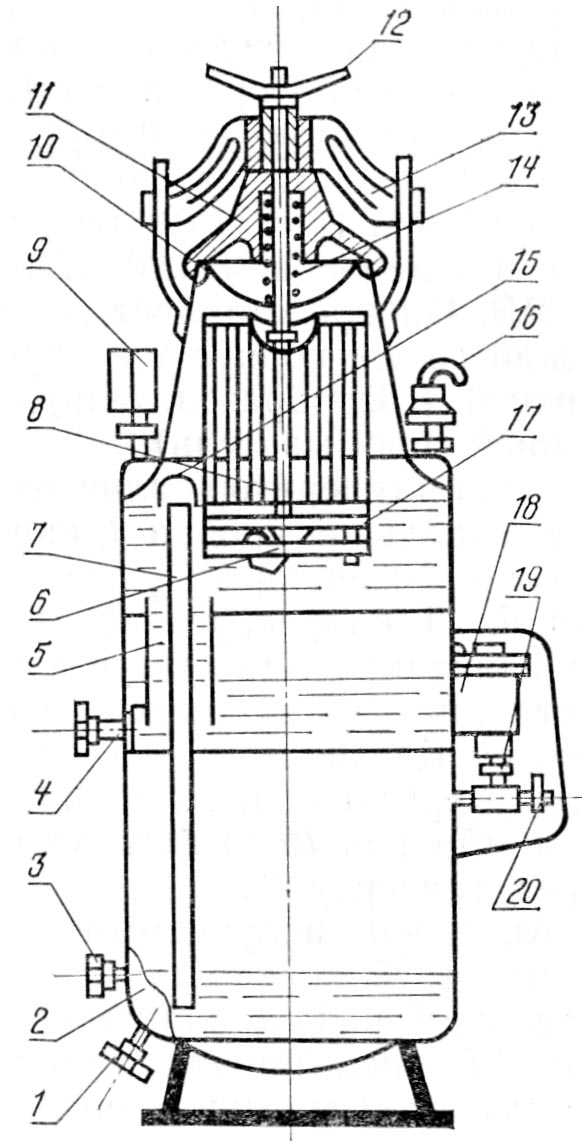

Устройство и принцип действия ацетиленового генератора низкого давления АНВ-1,25

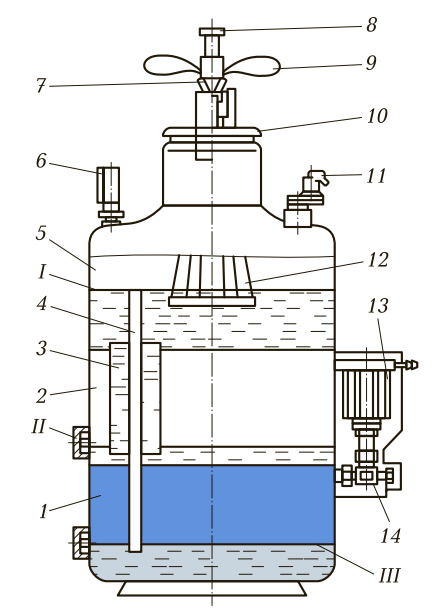

На рисунке показано внутреннее устройство однопостового передвижного ацетиленового генератора АНВ-1,25 и его внешний вид. Генератор работает по принципу действия «вода на карбид», производительность ацетилена равна 1,25м3/ч, а давление газа не превышает 0,01МПа.

Корпус генератора (поз.7) состоит из двух камер: верхней и нижней. Верхняя камера называется водосборник (поз.6), а нижняя — газосборник (поз.9). Камеры разделены между собой горизонтальной перегородкой (поз.8).

Внизу газосборной камеры предусмотрена реторта (поз.14), в которую помещают корзину с карбидом. После загрузки карбида, реторта герметично закрывается крышкой (поз.12) с резиновой подкладкой.

Сверху в корпус подаётся вода, подача которой в реторту осуществляется при помощи крана (поз.10). При поступлении воды в реторту, она вступает в реакцию с карбидом, образуя ацетилен, который, проходя по трубе (поз.11), собирается в газосборной камере. Затем, ацетилен проходит через осушитель (поз.5) и водяной затвор (поз.3) и по шлангу (поз.2), подаётся из генератора в газовую горелку или газовый резак.

Регуляция давления в ацетиленовом генераторе происходит автоматически. Когда давление газа в корпусе возрастает, вода начинает вытесняться из реторты в вытеснитель (поз.4). Когда уровень воды становится ниже уровня крана (поз.10), вода перестаёт поступать в реторту и образование ацетилена резко снижается. Давление газа начинает уменьшаться и вода, вытесненная им, возвращается из вытеснителя (поз.4) в реторту (поз.14).

Генератор типа АНВ-1,25 работает при температуре до -25°C, т.к. его система подачи воды располагается внутри корпуса и нагревается за счёт теплоты, выделяющейся при химической реакции воды и карбида кальция. При работе в зимних условиях, водяной предохранительный затвор закрепляют внутри корпуса, в циркуляционной трубе (поз.1). При работе летом, затвор крепят снаружи корпуса.

Пушер

Назначение данного приспособления – пододвигать кутикулу и формировать лунку ногтя с идеальной точностью.

Оснащен двумя рабочими поверхностями:

- скошенной или ровной лопаткой для подсовывания кутикулы и подготовки ногтей для наращивания;

- острым резцом, который удаляет заусеницы, растрепанные края, грязь и другие дефекты.

У хорошего мастера должен быть целый набор пушеров, поскольку ширина лопатки зависит от ширины ногтевой пластины у клиента.

Все остальные критерии выбора совпадают:

- высоколегированная сталь;

- отвинчивающиеся боковые стороны;

- наличие резьбы или пазов на ручке;

- хорошая балансировка при заточке;

- тонкий, острый, но при этом безопасный край лопатки.

Сожмите пальцами лопатку, если появится кровь, от такой модели лучше отказаться. Дальше нужно провести ею по ладони – никаких неприятных ощущений, шероховатости, зазубрин не должно ощущаться.

Устройство аппарата для газосварки

Самым несложным является устройство сухого типа производства ацетилена. Генератор сухого типа состоит из компонентов, которые описаны ниже:

- Емкость с карбидом. Он оснащен плотно закрывающейся крышкой.

- Корпус баллона. Он заполнен водой на пятьдесят процентов. Пространство сверху остается для образования газа.

- Дозатор-питатель. Он подает время от времени карбид в баллон.

- Решетка из антикоррозийной стали. Она находится на дне баллона. Здесь смешивается карбид и вода.

- Шламосборник.

- Обратный клапан. Он поставляет газ в шланг для сварки или резки и других действий.

- Механический измеритель давления или манометр.

- Номер завода, изготовившего его.

- Год выпуска генератора.

- Давление, при котором он работает.

- Количество загружаемого карбида. Указывается в килограммах.

- Предел температур. Условия, в которых генератор будет работать исправно.

- Марка баллона.

В общем заправка таких генераторов происходит следующим образом. Через горло устройства залить воду. Когда она попадает в переливную трубку, то переливается в промыватель. Переливная заглушка создана для контролирования заполнения. Карбид кальция загружается в специальную корзину. Прижимается специальной крышкой с мембраной. Закручивается винтом.

Устройство ацетиленового генератора

Важной частью любого такого газогенератора является предохранительная заглушка. Она защищает от поступления пламени при обратном ударе. А также не дает проникнуть внутрь аппарата воздуху из рабочей части агрегата

Тем самым он предохраняет баллон от взрыва

А также не дает проникнуть внутрь аппарата воздуху из рабочей части агрегата. Тем самым он предохраняет баллон от взрыва.

Когда происходит обратный удар, образуется огонь внутри резака, и он расходится по шлангу внутрь баллона. Горящий газ после удара возвращается в шланг. Если нет предотвращающего поступление горящего газа затвора, он попадает в рабочий агрегат.

Обратные клапаны подразделяются на жидкостные или наполненные водой, и сухие, то есть механические. Клапаны, ключевую роль в которых играет вода изготовляются для ацетиленовых генераторов АСП 10.

Агрегат имеет форму цилиндра. В нем присутствует верхнее и нижнее дно. Нижнее дно имеет обратный клапан. Он изготовлен в виде емкости и обрезиненного клапана с колпачком. Колпачок не дает подыматься обратному клапану.

В верхней части такого затвора находится преграждающее пламя устройство, а в нижней – рассекатель. Этот цилиндр заполняется водой. А газ проходит, которой подходит по трубке, проходит через обратный клапан вверх. Там он проходит сквозь отражатель и уходит в резак или горелку через специальный кран.

Когда происходит обратный удар, срабатывает обратный клапан. Он падает вниз и не дает ацетилену проникнуть из генератора в затвор.

Самодельный генератор в работе

Огонь устраняется выбросом воды. За счет образовавшегося давления воду выбрасывает вверх. После срабатывания обратного клапана жидкость необходимо дополнять до уровня расходного клапана. Если будет недоставать воды, газ начнет поступать в атмосферу через затвор.

Конструкция ацетиленового генератора для «мокрого процесса» получения ацетилена немного изменена. На дне баллона помещается емкость с карбидом. В нее поставляется время от времени вода. Вода попадает туда через реторту. Верх баллона служит для сбора газа. Ацетилен подымается по трубе через слой воды прямо к точке отбора. Движением вверх он вытесняет воду вниз. Таким образом происходит постоянная подача карбида и образование газа. Такой способ считается наилучшим.

В смешанном типе генераторов заправка газом происходит следующим образом. К аппарату «мокрого процесса» добавлен вытеснитель. Он снижает уровень образования воды при выходе газа, тем самым процесс ацетиленообразования замедляется. Когда давление в баллоне понижается, уровень воды повышается. Вода снова поступает в камеры ацетиленообразования.

Недостаток такого аппарата в том, что при сильной зашлакованности, происходит смещение задвижки. В результате это смещение нельзя восстановить в нормальное положение. После него начинают происходить потери давления. Баллон приходится встряхивать постоянно.