Виды и назначение зенковок

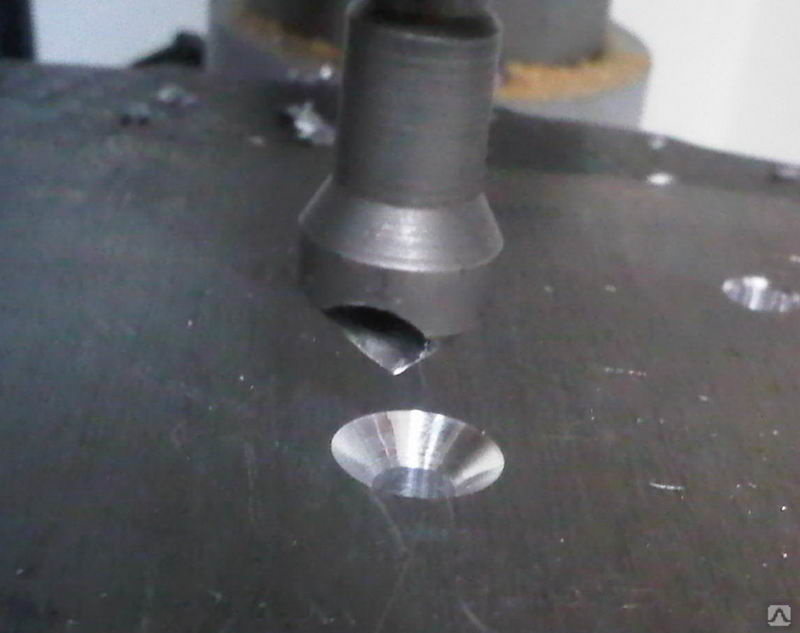

Сверло-зенковка применяется для зенкования. Несмотря на то, что эта операция так же, как и зенкерование, имеет своей целью обработку отверстий в заготовках из различных материалов, конечная цель их будет различной. Эта операция требуется в тех случаях, когда есть необходимость в создании цилиндрических или конических углублений, позволяющих скрыть головки крепежных элементов.

Обработка заготовок зенковкой относится к получистовой, и выполняется перед развертыванием. Зенкерование проводится на токарных, фрезерных, расточных, сверлильных станках на малых оборотах.

По конструкции зенковки делятся на два вида:

- Конические.

- Цилиндрические.

Отдельную группу составляют твердосплавные зенковки (шарошки), основное предназначение которых – шлифовально-обдирочные работы. Для обработки отверстий и снятия фасок в труднодоступных местах применяется еще один вид инструментов – обратная зенковка. Для обеспечения реализации любых целей по обработке металлов и древесины целесообразнее приобретать набор зенковок, а не отдельные инструменты.

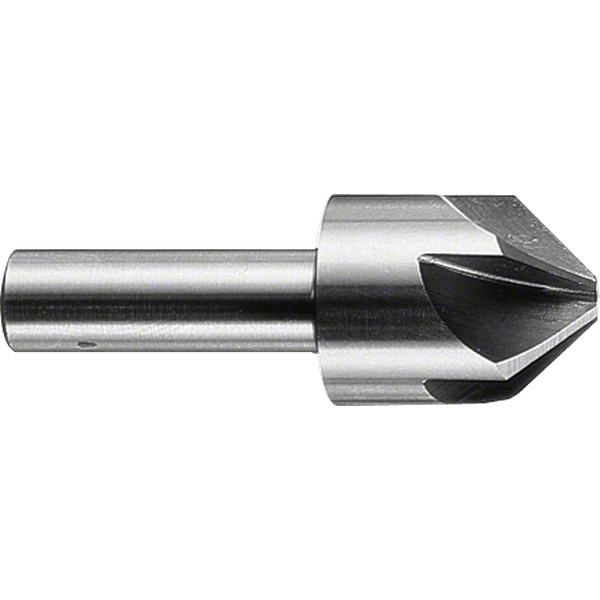

В конструкцию конических зенковок входят хвостовик и рабочая часть с углом конуса на вершине 60°, 75°, 90°, 120°. Количество режущих зубьев рабочей части отличается в зависимости от диаметра приспособления (12–60 мм), и может быть от 6 до 12. Для обеспечения соосности обрабатываемого отверстия применяется цапфа.

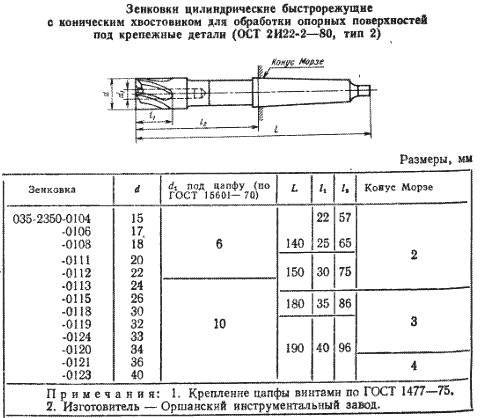

Зенковка цилиндрическая может иметь износоустойчивое покрытие. Применяется это устройство для подрезания фаски под метизы. По своей конструкции оно похоже на сверло, но имеет большее количество режущих элементов – от четырех до десяти, в зависимости от диаметра инструмента. На торце рабочей части есть направляющая цапфа, с помощью которой фиксируется положение инструмента во время работы. Цапфа может быть съемной или цельной. Чаще применяются устройства со съемными цапфами, так как они более практичны. На зенковку также может быть установлена режущая насадка.

Для обработки нескольких отверстий на одинаковую глубину зенковки используют с державками, имеющими вращающийся и неподвижный ограничители. При обработке заготовки режущий инструмент крепится в державке и выступает из ее упора на расстояние, равное глубине отверстий.

Зенковки изготавливаются из легированных инструментальных, быстрорежущих, углеродистых, твердосплавных сталей. Твердосплавные инструменты способны выдерживать большую нагрузку в течение продолжительного времени. Они, как правило, применяются для обработки заготовок из металла. Зенковка по дереву и цветным металлам изготавливается из быстрорежущих сталей, так как инструмент во время работы подвергается значительно меньшей нагрузке. При высоких нагрузках, например при обработке чугунных заготовок, требуется охлаждение инструмента с помощью специальных эмульсий.

Развертывание отверстий

Развертывание применяют:

1) для получения отверстий с гладкими стенками;

2) для получения отверстий точного диаметра;

3) для совмещения отверстий в различных деталях.

Развертывают отверстия разверткой. Развертки бывают цилиндрические и конические. Обычно число зубьев у разверток четное (рис. 148).

Для получения чистой поверхности обработанных отверстий расстояния между зубьями развертки делают неодинаковыми.

При сборке часто применяют специальные ручные развертки, главным образом для совмещения отверстий.

Детали при сборке могут установиться в узлах недостаточно точно. Поэтому часто после установки этих деталей или узлов на место согласно чертежу отверстия рассверливают на 0,1-0,2 мм меньше номинального размера, а затем для получения отверстий требуемого диаметра их развертывают разверткой.

Точность изготовления отверстий развертыванием

| Диаметр отверстий, мм | 1-3 | 3-6 | 6-10 | 10-18 | 18-30 | 30-50 | |

| погрешность, мм | машинное развертывание | 0,01 | 0,013 | 0,016 | 0,020 | 0,023 | 0,027 |

| ручное развертывание . | ;01 | 0,010 | 0,010 | 0,013 | 0,015 | 0,018 |

Отверстия развертывают вручную или на станках: сверлильном или токарном. При сборке самолетов чаще развертывают отверстия вручную, вращая развертку воротком или трещеткой.

Толщина снимаемого разверткой материала очень небольшая — 0,1-0,2 мм. Поэтому перед развертыванием отверстие рассверливают до диаметра меньше нормального с различными припусками на развертывание. Сначала отверстие развертывают черновой разверткой, а Затем — чистовой. Черновой разверткой снимают 0,1-0,5 мм, а чистовой 0,05-0,1 мм.

Смазка при развертывании:

Сталь — эмульсия, минеральное масло

Дуралюмин Сурепное масло

При развертывании электрона и бронзы смазку не применяют.

Инструмент и приспособления

Драчевый и личной напильники, стальная линейка, чертилка, угольник 90°, спиральное сверло, кернер, молоток, ручная развертка (цилиндрическая и коническая), вороток, калибр-пробка, дрель.

Развертывание цилиндрических отверстий (вручную)

1. Разметить отверстия и накернить.

2. Просверлить отверстия (рис. 149).

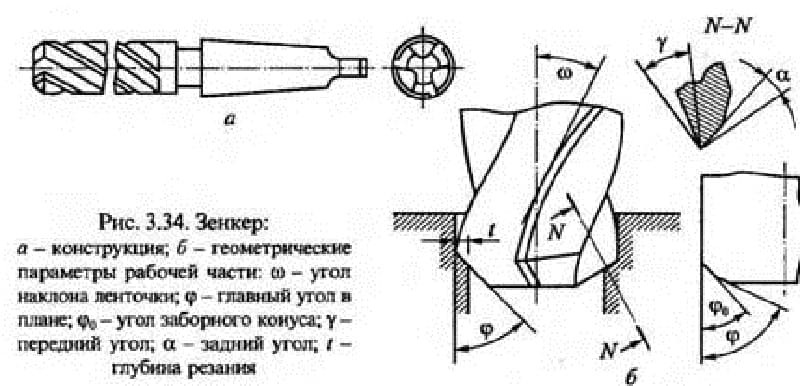

Устройство зенкера и целесообразность применения инструмента

В качестве первичного инструмента для получения отверстий, зенкер использовать невозможно. Его форма не позволит качественно врезаться в древесину, и, тем более, в металл. Иное дело – работать по уже готовой полости, для того, чтобы её улучшить или расширить по диаметру. С этой целью зенкер включает в себя:

- Рабочую часть, в виде многозубого усечённого конуса;

- Направляющую цилиндрическую часть;

- Опорную часть (хвостовик) с посадочным местом под патрон станка или дрели.

Область использования зенкеров ранее была более разнообразной – их использовали не только для рассверливания отверстий, но также и для финишной обработки соответствующих сквозных или глухих полостей в штампованных или литых заготовках. В современных технологиях деформирования внутренние образующие отверстий после точной пробивки/вырубки металлических полуфабрикатов полностью соответствуют зенкерованным. Естественно, что и по производительности зенкерование уступает штамповке. Но, во-первых, иметь штамповочное оборудование может себе позволить далеко не каждый. А, во-вторых, зенкеры по дереву ещё никто не отменил.

Классификацию цельных зенкеров по металлу, согласно ГОСТ 12489-71, можно выполнить для двух групп. К группе №1 относят инструмент, который предназначается для последующего получения особо точных отверстий методом их развёртывания (в качестве примера можно привести расточку гнёзд для сёдел клапанов). №2 применяется, если для использования отверстия для которых достаточным является квалитет Н11 (это соответствует примерно 4-5 классам точности). Стоит напомнить, что точность после сверления не превышает 12 квалитета, при этом биение сверла составляет не менее 0,15…0,20 мм (даже для отлаженных станков и новых свёрл). Зенкерование же даёт 11-й квалитет, при качестве внутренней поверхности отверстия до Rz 15…20.

Соответствие квалитетов ГОСТ и погрешностей размеров в зависимости от их диаметра можно определить при помощи таблицы, которая приведена ниже. При этом следует помнить, что отверстия под последующее их зенкерование должны быть меньше требуемого значения на 0,6…0,8 мм. Тоесть, зенкером снимается весьма небольшое количество материала.

Следует, однако, помнить, что наиболее качественным считается зенкерование, которое выполняется на станке. Тут с успехом используются и сверлильные, и токарные, и расточные станки. Для обработки можно приспособить также и фрезерный станок, однако лишь при наличии на нём устройства ЧПУ.

Зенкеры по дереву отличаются не только материалом, но и формой торца рабочей части. Удобно пользоваться также специальной зенкерующей насадкой, которая надевается сверху на обычное сверло, и прикрепляется к нему при помощи винта. При этом качество сверления обеспечивается правильной заточкой сверла и оптимальным выбором его материала. Для глубоких заготовок (размерами выше 40…50 мм) рациональнее использовать свёрла из воронёной инструментальной стали, в то время как для менее толстых изделий лучшую долговечность показывают твёрдосплавные зенкеры.

Что такое зенкер, систематизация

Прорезывающий инструмент по металлу (зенкер) позволяет раззенковывать проем в детали до 5 группы меткости. Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

- целостные;

- насадочные;

- хвостовые;

- соединенные.

Внешне металлорежущие приспособления смахивают на простой небольшой бур, но обладают увеличенной численностью режущих краев. Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Для возделывания проемов, с поперечником до 10 см используются насадные приспособления с 4 остриями. Их главной особенностью считается крепеж через оправку. Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

Это интересно: Классификация и особенности вытяжных алюминиевых заклепок — поясняем по пунктам

Применение и виды зенкеров

Зенкер представляет собой многолезвенный, многозубый режущий инструмент, применяемый для доработки заранее выполненных круглых отверстий в деталях и заготовках из разных материалов (на фото). Обработка этим способом применяется для увеличения диаметра и получения более качественной поверхности отверстия методом резания.

Такой процесс называется зенкерованием. Метод резания похож на процедуру сверления: наблюдается такое же вращение оснастки для зенкерования вокруг своей оси и одновременное поступательное движение инструмента вдоль оси.

Зенкер с твердосплавными пластинами

Разработали зенкер для металлообрабатывающей промышленности с целью обработки просверленного, продолбленного или выполненного с помощью штамповки отверстия. Зенкер по металлу, требования к характеристикам которого регулирует ГОСТ 12489-71, используется при выполнении промежуточной или уже конечный обработки. В связи с этим выделяют два вида инструмента:

- для последующего развертывания с припуском;

- для получения высокоточного отверстия – с квалитетом Н11 (допуск 4–5 класса точности).

ГОСТ 12489-71 Зенкеры цельные. Конструкция и размеры Скачать

При применении расточки увеличивается диаметр, повышается точность поверхности и чистота отверстия. Зенкерование предназначается в основном для:

- достижения более гладкой, чистой поверхности отверстия перед процедурой развертывания или нарезания резьбы;

- калибрования отверстия под болт, шпильку или какой-либо другой крепеж.

Применяются зенкеры, требования к которым определяет ГОСТ 12489-71, также при обработке торцевых поверхностей и при выполнении некоторых операций, придающих отверстию нужный профиль (например, расширение углубления в верхней части отверстия, предназначенного под головки болтов).

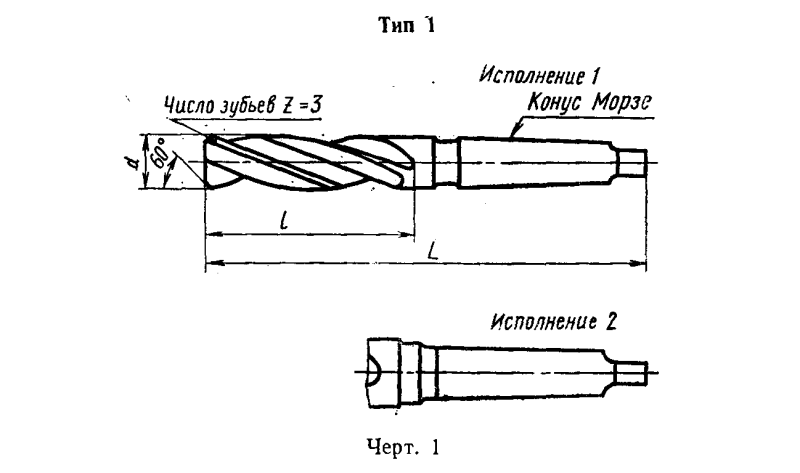

Зенкеры подразделяют на несколько видов по способу их закрепления в станок:

- насадной;

- хвостовой (с метрическим конусом или с конусом Морзе – виды хвостовика для крепления в станок).

Зенкер алмазный

По конструкции зенкеры бывают следующих видов:

- сборные;

- цельные;

- сварные;

- с твердосплавными пластинами.

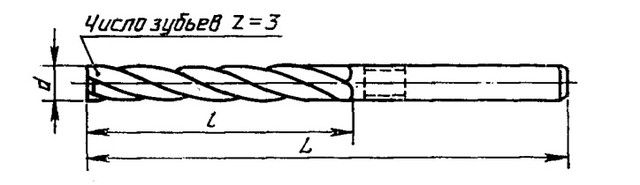

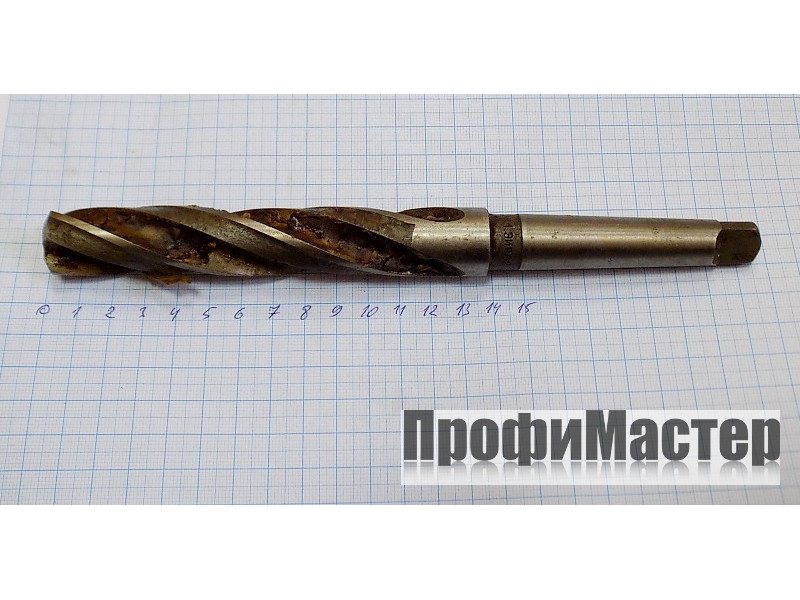

Цельный зенкер похож на сверло, поэтому второе его название – сверло-зенкер. У него больше, чем у простого сверла, спиральных канавок и режущих кромок (от 3 до 6 зубьев). Режущую часть инструмента, как оговаривает ГОСТ 12489-71, выполняют из быстрорежущей стали P18, P9 или делают с твердосплавными пластинами (BK4, BK6, BK8 для обработки чугуна, T15K6 – для обработки стали). Инструмент, оснащенный твердосплавными пластинами, имеет большую производительность (более высокую скорость резания), чем изготовленный из быстрорежущей стали.

Спиральные хвостовые зенкеры

Это интересно: Заточка топора своими руками — углы, приспособления

Классификация зенкеров и зенковок

К основным назначениям зенкера относятся:

- подготовка поверхности отверстий перед нарезанием резьбы;

- калибровка отверстий для последующего использования шпилек, болтов или других крепёжных изделий.

Конструкция зенкера по металлу

Операция зенкерования позволяет повысить качество поверхности отверстий до 11, в некоторых случаях до 9 квалитета. Такой уровень точности обработки соответствует шероховатости в 2,5 микрометров. В этом случае устраняются все дефекты, присущие предыдущим операциям: штамповке, литью, сверлению.

Все зенкеры и зенковки делают из быстрорежущей стали. Обычно для них используют легированную сталь (40Х) или углеродистую (Ст45). Чтобы добиться высокого уровня сглаживания и выравнивания (очищения) поверхности отверстия зенкеры имеют несколько режущих кромок.

Зенковка

Классифицируют зенкеры по следующим параметрам:

- точности обработки;

- типу конструкции;

- форме и количеству режущих кромок;

- марке стали, из которой изготовлен инструмент.

По точности обработки все зенкеры подразделяются на две категории:

- зенкер по металлу №1 (используется для подготовительной обработки отверстий перед операцией, так называемого развёртывания);

- зенкер по металлу №2 (применяется для конечной обработки, позволяет получить квалитет точности 11).

По типу конструкции они подразделяются:

- цельные, с коническим хвостовиком;

- цельные насадные;

- цельные хвостовые;

- с пластинами из твёрдого сплава (тип 1);

- насадные с пластинами из твёрдого сплава (тип 2);

- сборные хвостовые с вставленными ножами;

- насадными сборными.

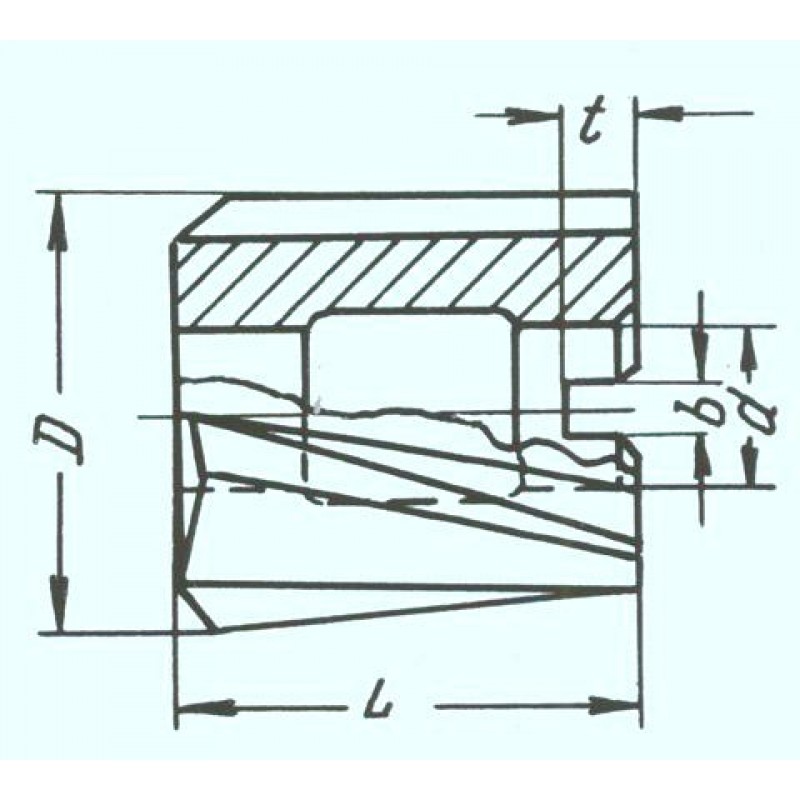

По длине и диаметру зенкер представляет собой аналог спирального сверла. Его рабочая часть состоит из двух составляющих: режущей части и калибрующей. Длина первой части (режущей) зависит от необходимой глубины зенкерования. Вторая часть (калибрующая) представляет собой направляющие вдоль режущей кромки. Их ширина зависит от диаметра обрабатываемого отверстия, то есть от диаметра зенкера и колеблется в интервале от 0,8 до 2,5 миллиметра. Её высота у стандартного зенкера не превышает 0,9 миллиметра.

Конические зенкеры по металлу

Отдельным элементом обработки является зенкование. Их сходство в названии приводит к определённой путанице в понимании сущности этих совершенно различных операций. В процессе зенкерования обрабатывается поверхность подготовленного отверстия на всю его глубину. Зенковка по металлу предполагает обработку только верхней части отверстия. Таким образом, формируются углубления под потайные головки метизов (винтов, болтов, шпилек, заклёпок). Конструктивно зенковка отличается от зенкера формой рабочей части. Она имеет режущие зубья на торце вместе с направляющими цапфами. По форме самой режущей части зенковки изготавливаются трёх видов: конические, цилиндрические и торцовые (ещё их называют цековки).

Виды зенкеров и зенковок:

- Цилиндрические, с диаметром от 10 до 20 мм. Лезвия с напылением из износостойких материалов ГОСТ 12489-71.

- Неделимые конические от 10 до 40 мм. Из легированной стали.

- Целые в виде насадок с поперечником от 32 до 80 мм.

- Конические со специальными пластинами из твердого сплава железа.

- Конические с угловым коэффициентом конуса 60, 90, 120 градусов. Для нанесения фасок под крепёж.

- Округлённая зенковка (цилиндрическая)

Сущность процесса зенкования

Зенкование и сверление тесно связаны между собой. Обычно зенкование проводят по готовому отверстию, но бывают случаи, когда необходимо сделать углубление без предварительного сверления. И в том, и в другом вариантах используют инструмент зенковку разных конструкций.

Это интересно: Фрезы по металлу для фрезерного станка. Какие бывают виды и их применение

Сам процесс зенкования очень прост: специальным резцом снимают фаску на отверстии. Чем больше металла снято, тем больше получается углубление. Форма зенковки обычно коническая. Здесь главное – соблюсти строгую центровку режущего элемента и отверстия: должна быть идеальная соосность. В противном случае будет наблюдаться смещение углубления относительно отверстия, и шляпка винта не сможет в него войти.

Чтобы выполнить операцию зенкования для получения фасок и для углублений, необходимо пройти следующие этапы технологического процесса:

- Измерить шляпку резьбового метиза, под который будет производиться углубление (имеются в виду как диаметр, высота, так и угол скоса, если шляпка имеет конструкцию под потай).

- Подобрать соответствующую зенковку и закрепить ее в сверлильном или токарном оборудовании.

- Строго соблюдая соотношение осей, закрепить напротив резца заготовку с отверстием.

- Включить сверлильное оборудование и выставить необходимое количество оборотов (если это позволяет схемотехника станка) или заведомо подобрать необходимый инструмент под параметры оборудования.

- Провести зенкование отверстия.

Правильный процесс зенкерования металла

Ошибки при выполнении задачи почти всегда идут к одному печальному эпилогу – браку. Если неправильно выбран зенкер, то зачастую диаметр отверстия получается больше, чем был запланирован по начальному чертежу. А если режущие кромки уже успели сильно сточиться, то углубление, напротив, будет слишком узким

При этом важно выбрать скорость подачи, а также четко определить центр. В противном случае будет нарушена геометрия

Да и даже без смещения качество очистки точно не будет удовлетворительным по пороговым значениям. Чтобы не копить брак и не выполнять одну задачу по несколько раз, нужно изначально подходить к ней ответственно.

Вопрос-ответ

Как определить оптимальную скорость резания?

Скорость резания подбирают с учетом диаметра инструмента и частоты вращения. Обязательно введение поправочных коэффициентов. Полученные данные можно использовать для вычисления частоты вращения шпинделя.

Как определить глубину резания цековкой?

Этот показатель вычисляют как половину диаметра режущего инструмента за вычетом диаметра чернового отверстия.

Возможно ли изготовление цековок на заказ?

Да, изготовит инструменты по вашим чертежам в срок от 5 до 45 дней.

а. Ц. имеет нижнюю гладкую направляющую часть, вставляемую в отверстие, вокруг которого производится обработка, что позволяет выдерживать взаимную перпендикулярность получаемой поверхности и оси отверстия.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969-1978 .Синонимы :

Смотреть что такое «Цековка» в других словарях:

Зенковка для зачистки торцовых поверхностей. Обычно цековки выполняются в виде насадных головок, имеющих торцовые зубцы. Цековками производят обработку бобышек под шайбы, упорные кольца, гайки. См. также: Режущие инструменты Финансовый словарь… … Финансовый словарь

Зенковка, цекование, зенкер Словарь русских синонимов. цековка сущ., кол во синонимов: 4 зенкер (2) зенко … Словарь синонимов

цековка

— Ндп. торцовый зенкер торцовая зенковка подрезка Осевой многолезвийный инструмент для обработки цилиндрического и (или) торцового участка отверстия заготовки. Недопустимые, нерекомендуемые подрезкаторцовая… … Справочник технического переводчика

цековка

— цек овка, и, род. п. мн. ч. вок … Русский орфографический словарь

Цековка

— Зенковка для зачистки торцовых поверхностей (например, снятие бобышек). Как правило, выполняется в виде насадных головок, имеющих торцовые зубцы … Словарь строителя

Цековка, обработка вокруг отверстия детали для получения плоскости, конич. или цилиндрич. углубления под головку винта или гайку, Реж. инструмент спец. зенкер (цековка) … Большой энциклопедический политехнический словарь

Зенковка, зинковка, цековка Словарь русских синонимов. зенкер сущ., кол во синонимов: 2 инструмент (541) … Словарь синонимов

Орудие производства для изменения формы и размеров обрабатываемой металлической заготовки путём удаления части материала в виде стружки с целью получения готовой детали или полуфабриката. Различают станочный и ручной М. и. Основные части… …

Обработка поверхности детали вокруг отверстия (разновидность зенкерования (См. Зенкерование)), предназначенная для образования плоскостей или углублений под головку винта, шайбу, упорное кольцо и т.п. Ц. производится на сверлильных,… … Большая советская энциклопедия

Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей. Сверление вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла … Википедия

Цековка или зенкер торцовый – это вид металлорежущего инструмента, предназначенный для выполнения отверстий цилиндрической формы и снятия фасок отверстий. Может применяться для работы по сталям, цветным металлам, твердым сплавам.

Сферы применения зенковки

Зенкование и зенкерование, несмотря на то, что используются для обработки предварительно подготовленных отверстий, имеют ряд принципиальных отличий. Основным назначением зенкования является формирование в верхней части предварительно подготовленного отверстия конических или цилиндрических углублений, которые необходимы для того, чтобы скрывать головки используемых крепежных элементов.

Коническая зенковка с хвостовиком Морзе тип 8, материал режущей части — сталь HSS (аналог Р6М5)

По степени чистоты формируемого в процессе выполнения зенкования углубления такую технологическую операцию относят к получистовой. Как правило, ее выполняют перед развертыванием отверстий в заготовках из различных материалов. В качестве оборудования, на котором выполняется зенкование, могут использоваться сверлильные, токарные, фрезерные и расточные станки. Отличительной особенностью такой технологической операции является то, что выполняют ее на малых оборотах, совершаемых зенковкой или обрабатываемой заготовкой.

По конструктивному исполнению различают зенковки:

- конические (ГОСТ 14953-80);

- цилиндрического типа.

Типы конических зенковок

Отдельную категорию зенковок составляют шарошки, которые изготавливаются из твердосплавных материалов и используются преимущественно для выполнения шлифовально-обдирочных работ. Еще одним типом зенковок, которые применяются для обработки и снятия фасок в отверстиях, расположенных в труднодоступных местах, являются инструменты обратного типа. Специалисты, которые часто работают с зенковками данного типа, предпочитают иметь в своем распоряжении целые их наборы, которые позволяют выполнять обработку отверстий с различными геометрическими параметрами.

Шарошка – разновидность зенковки, используемая для прирезки клапанов двигателя внутреного сгорания

Выпускаемые по ГОСТ 14953-80 зенковки конические имеют стандартную конструкцию, составными элементами которой являются хвостовик и рабочая часть с передним концом, заточенным под конус. Угол конуса, который формируют боковые поверхности передней части такой зенковки, может составлять 60, 75, 90 или 120°. ГОСТ 14953-80 регламентирует и количество зубьев на рабочей части, которое зависит от ее диаметра.

Так, на зенковках различных диаметров (12–60 мм) может содержаться от шести до двенадцати режущих зубьев. В зависимости от длины используемого для обработки инструмента, которая также регламентируется положениями нормативного документа, для его поддержки на станке может использоваться цапфа, обеспечивающая соосность формируемой поверхности.

Типы стандартных конических зенковок

Цилиндрические зенковки, в отличие от конического инструмента (выпускаемого по требованиям, которые оговаривает ГОСТ 14953-80), целенаправленно используются для подрезания фасок под металлические изделия. Рабочая часть такой зенковки, обычно имеющая износоустойчивое покрытие, напоминает сверло, но отличается от него большим количеством режущих зубьев. В зависимости от диаметра рабочей части, на ней может быть от 4 до 10 режущих зубьев. Чтобы надежно зафиксировать положение такого инструмента в процессе его работы, на его торце имеется специальная направляющая цапфа – цельная или съемная. Наиболее удобными и практичными в использовании являются зенковки со съемными цапфами. Кроме того, для большей эффективности выполняемой обработки на зенковку могут устанавливать дополнительную режущую насадку.

Для того чтобы при помощи одной зенковки обработать несколько отверстий на одну глубину, инструмент оснащают специальной державкой с ограничителем, который может быть неподвижным или вращающимся. Режущий инструмент в таком случае крепится в державке, а его рабочая часть выступает из ее упора на величину, равную глубине обрабатываемого отверстия.

Эти фаски на отверстиях были выполнены конической зенковкой

Материалом для изготовления зенковок могут служить различные металлы и сплавы, в частности:

- ;

- легированные быстрорежущие стальные сплавы;

- твердосплавные материалы.

Для обработки отверстий, выполненных в мягких металлах, а также в таких материалах, как дерево или пластик, применяются зенковки, изготовленные из стальных сплавов. Если же необходимо выполнять обработку отверстий, которые выполнены в изделиях из более твердых металлов, то для этого используют твердосплавные зенковки. Последние в состоянии выдерживать значительные нагрузки, возникающие при обработке металлов с высокой твердостью.