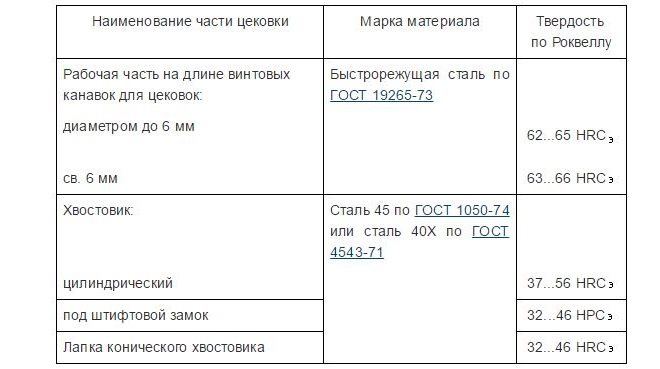

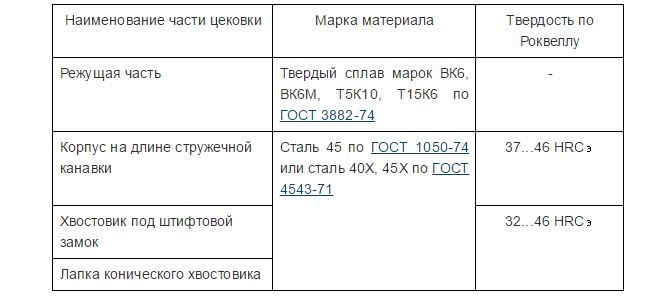

Материал для изготовления инструмента

Для базового стержня цековки используется конструкционная сталь марки 45, 40Х и 45Х. Изготовление режущей зоны возможно из следующих материалов:

Длина стержня

- монолитная режущая область изготавливается из быстрорежущего сплава, отвечающего рекомендациям ГОСТ 19265.

- Материал для твердосплавных режущих пластин подбирается из сплава ВК8, ВК6, ВК6М, Т15К6, Т5К10.

- Свойства материала и требования к нему изложены в ГОСТ 3882. Соблюдение геометрии и размерных параметров контролируется ГОСТ 25400.

Крепление к державке твердосплавных пластин производится припоем марки МНМц 68-4-2, латуни типа Л63 и Л68. Толщину припоя необходимо обеспечить не меньше, чем 0,2 мм.

Дерево, пластик и мягкие металлы обрабатывают зенковками из инструментальной стали. Твердосплавные зенковки имеют высокую стойкость и выдерживают значительные усилия резания, возникающие при обработке на станке прочных стальных деталей.

Твердость режущей поверхности зенковок из инструментальной стали не ниже 62..66 HRC, хвостовика – 36…45 HRC. Твердость на корпусе по всей длине зенковки с твердосплавными пластинами 35…46 HRC.

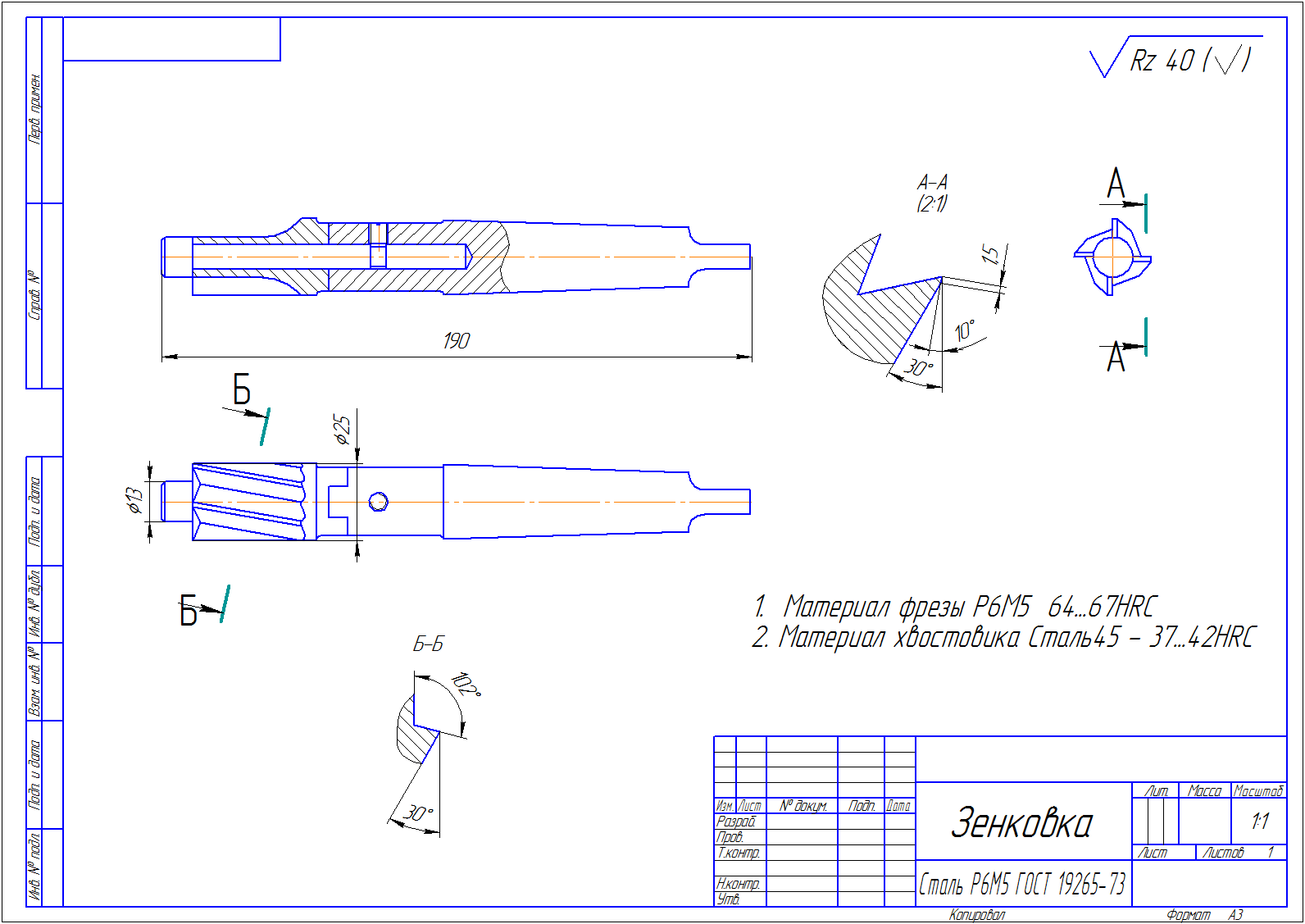

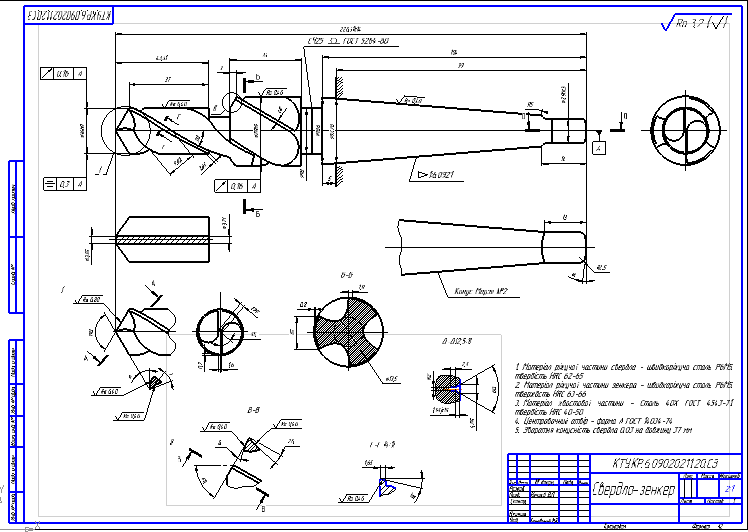

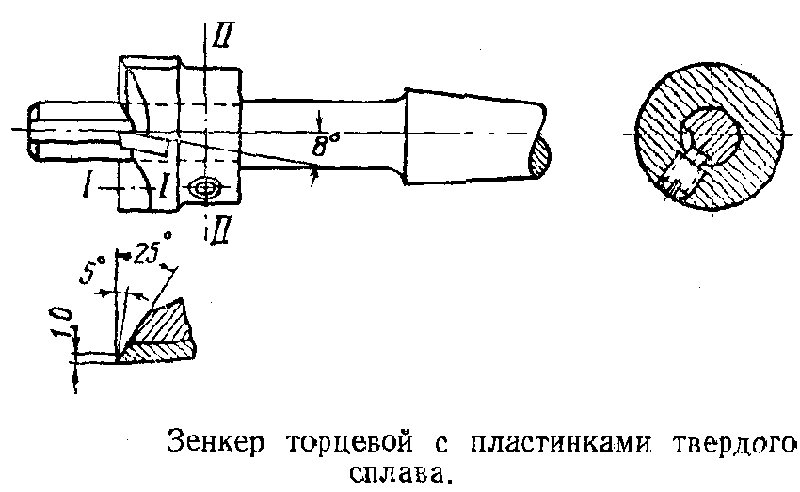

Схема режущей поверхности зенковок

Разновидности

В России изготавливают следующие разновидности:

- С цилиндрическим литым или сварным хвостиком, который скрепляется вместе с цапфой-фиксатором. Подобная разновидность деталей является самой распространенной на производствах, где в течение длительного времени используются одни и те же инструменты, поэтому мастер не нуждается в точной настройке инструментов.

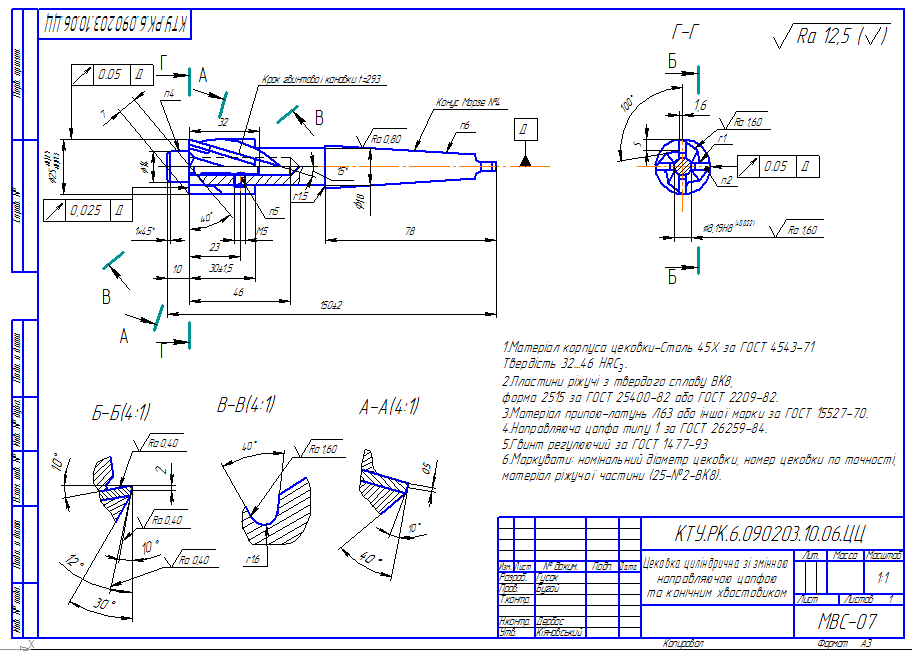

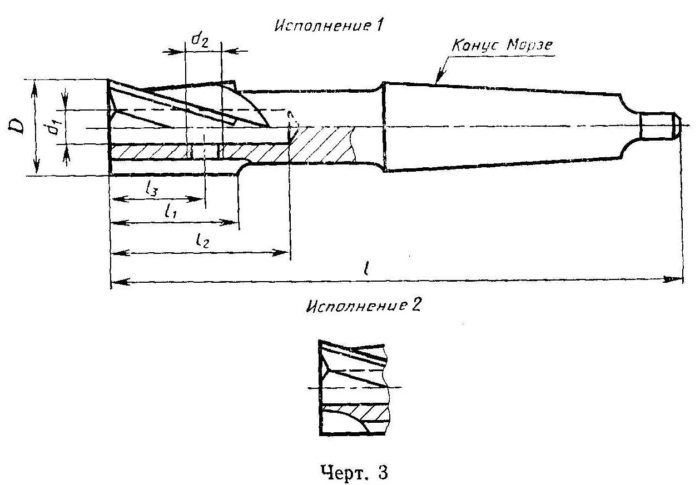

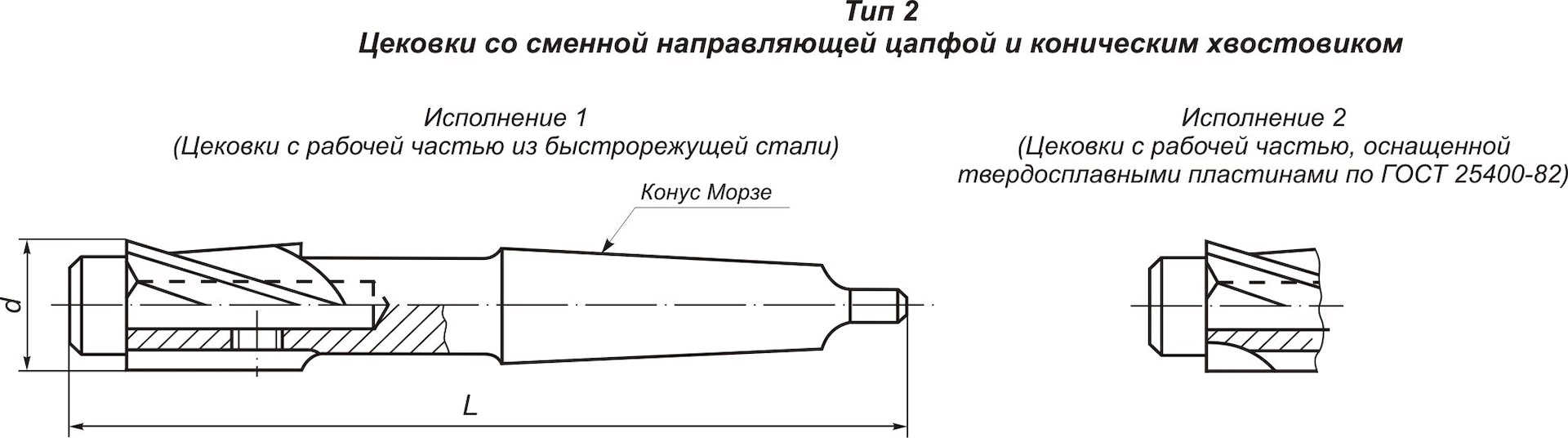

- С коническим хвостиком, который имеет подвижное сочленение с цапфой-фиксатором. При необходимости цапфу можно снять и заменить на другую, что позволяет увеличить точность обработки. Подобные цековки обычно используются, если нужна очень высокая точность обработки. Например, при работе с цветными металлами и пластичными сплавами.

- Также существуют цековки насадного типа, со сменными хвостиками и/или цапфами. Они встречаются достаточно редко, поскольку первые две разновидности деталей почти полностью покрывают все основные случаи применения. Однако все-таки нестандартные цековки все еще можно встретить — при обработке дорогих металлов и сплавов, где требуется минимальный выход стружки, при работе со сверхпрочными металлами, при работе с нестандартными инструментами.

Также различают две разновидности цековок в зависимости от типа режущих поверхностей:

- Цековки, выполненные из стали целиком. Обладают хорошей прочностью и твердостью. Хорошо режут все основные металлические сплавы за исключением сверхпрочных разновидностей стали. Не требуют какого-либо специфического ухода или осмотра, долго сохраняют свою прочность.

- Цековки со сверхпрочными напайками. Обладают сверхвысокой прочностью, поэтому хорошо режут все металлы включая сплавы повышенной прочности. Имеют ограниченный срок действия, поскольку напайки со временем теряют свою прочность. Поэтому периодически нужно проводить осмотр, а в случае обнаружения дефектов необходимо заменить деталь на новую.

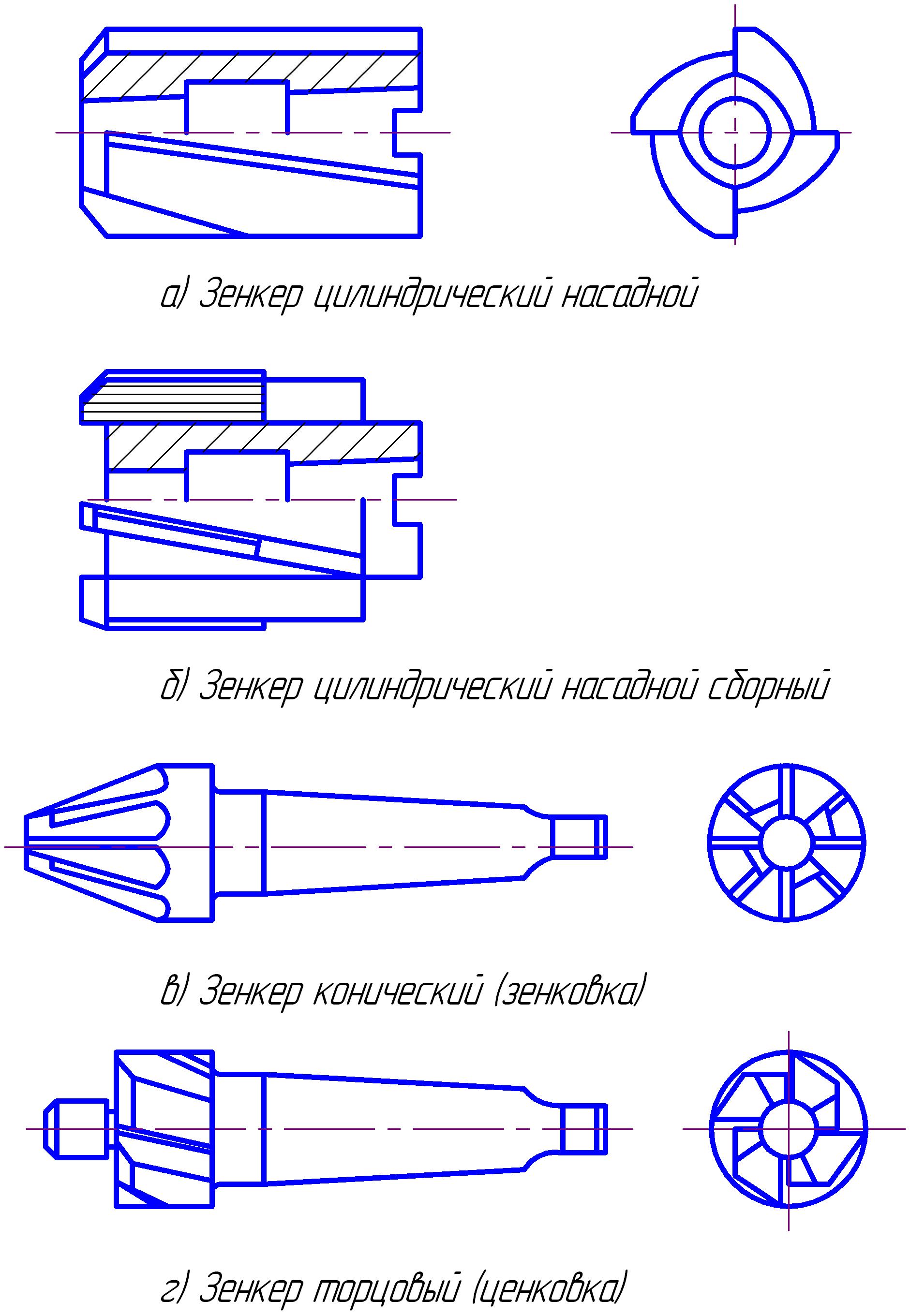

Виды цековок

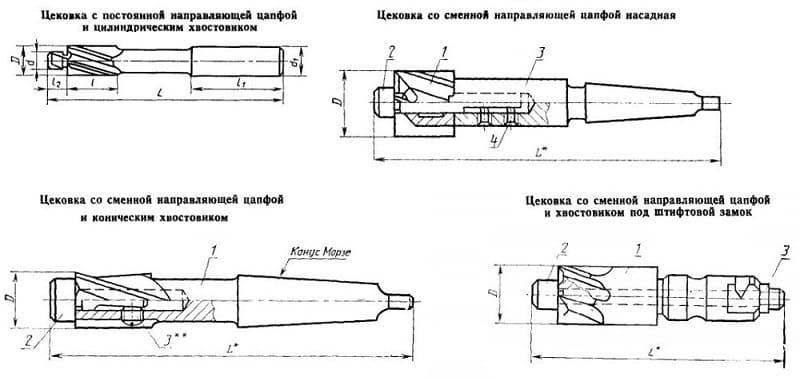

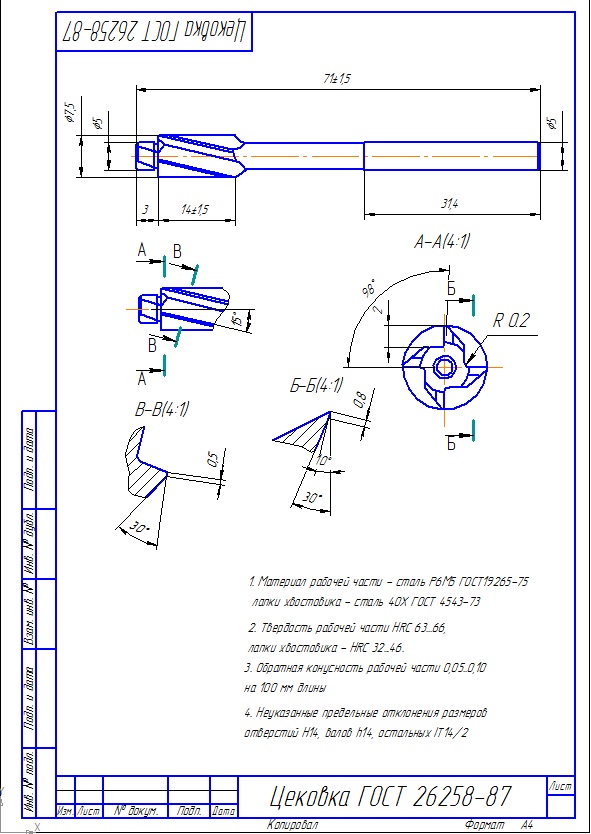

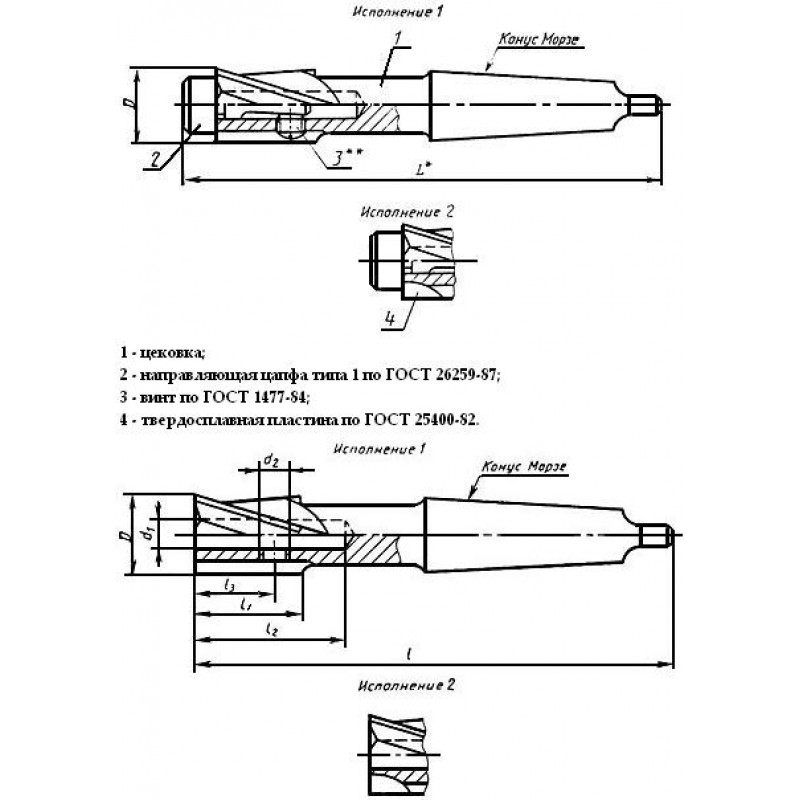

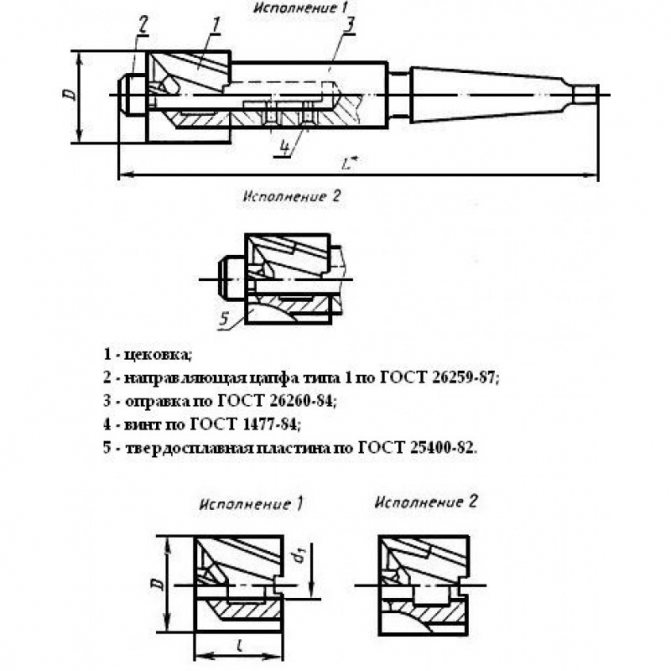

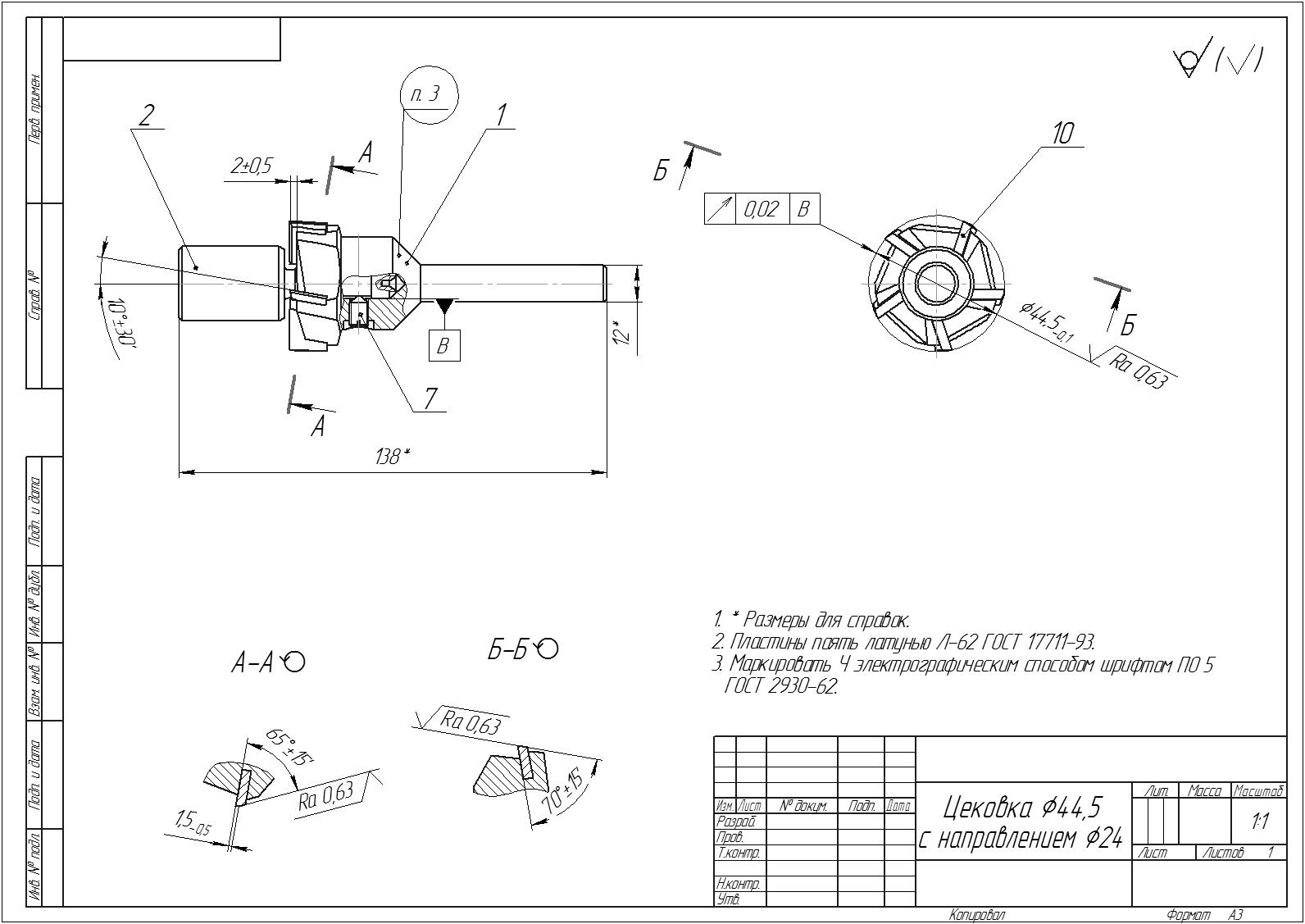

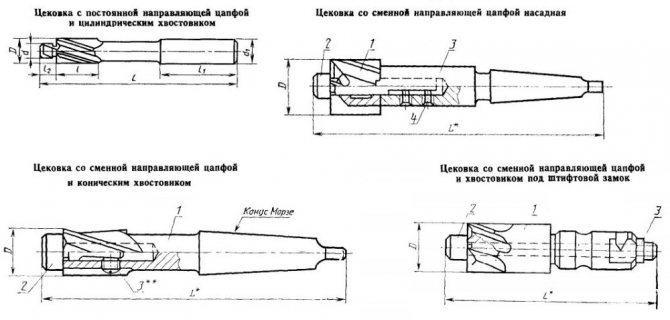

Обозначение цековки на чертеже дается в ГОСТ 26258-87. Этот же нормативный документ определяет технологические особенности производства режущего инструмента и делит их на категории. Согласно классификации, выпускаются:

- цековки с хвостовиками цилиндрического типа и направляющими цапфами, которые являются единым целым с инструментом;

- инструменты с хвостовками конического типа и съемными цапфами;

- изделия насадного типа в виде режущих головок (надеваются на оправы с коническими хвостовиками, цапфа сменная);

- инструменты со сменными цапфами и хвостовиками, которые крепятся в штифтовых замках станков.

Это интересно: Как закалить металл в домашних условиях: на огне, в масле или печи

Изображение №3:Разновидности цековок

Рабочие части инструментов изготавливают:

- целиком из быстрорежущей стали;

- с твердосплавными напайками.

Цековки по металлу имеют разное количество рабочих лезвий. Изделия с цилиндрическими хвостовиками оснащаются двумя-четырьмя лезвиями. Все остальные разновидности — четырьмя.

На то, как именно инструмент фиксируется в станке, влияет тип хвостовика.

- Цековки с хвостовиками цилиндрического типа устанавливаются в патроны.

- Инструменты с хвостовиками конической формы крепятся в посадочные отверстия, конусы Морзе.

- Изделия с хвостовиками для крепления в штифтовых замках используются вместе с укомплектованными этой арматурой станками.

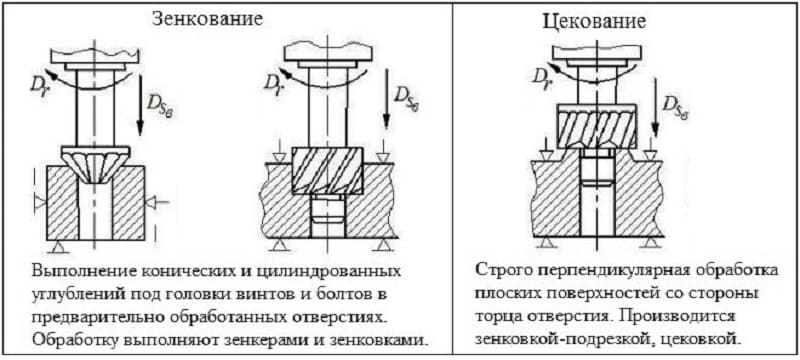

Операция цекования

Процессом цекования называют специальную обработку сложных отверстий в металлоизделиях с помощью цековки. С помощью цековальных работ можно осуществить подготовку проймы перед другими операциями и процессами металлообработки и улучшить качество обрабатываемых внутренних элементов металлической детали. Цекование отверстий мастер делает на станке в режиме резания. Процесс выполняется, как правило, на небольшой скорости из-за сложности. В ходе процесса зенкования пройм осуществляется не только цековка внутреннего отверстия заготовки. Также цекованием можно выровнять торцевые элементы с внутренней стороны изделия, удалить наплывы и заусенцы с деталей, снять фаски с кромок, сформировать ступенчатые проймы и обработать углубления сложной конфигурации.

Общие правила по работе с цековкой

Применяя цековку на производстве, следует придерживаться нижеуказанных рекомендаций:

- При обработке внешних плоскостей деталей хвостик инструмент фиксируется упорной гайкой со штифтовым замком.

- Отверстие для крепежа делают за два прохода. Сначала его рассверливают, оставляя немного на последующую обработку, затем, убирая лишнее цековкой, получают необходимый размер и форму.

- При цековании направляющая цапфа должна иметь достаточную разницу в размере с отверстием, в противном случае в результате температурного расширения металла детали и самого инструмента, цековка может застрять.

- При создании выемок для скрывания шляпок метизов применяют цековки с углом на вершине 90°. Уменьшают угол тогда, когда в процессе обработки становится заметен такой дефект отверстия как огранка.

- Цекование твёрдых металлов осуществляют инструментом с твёрдосплавными пластинами.

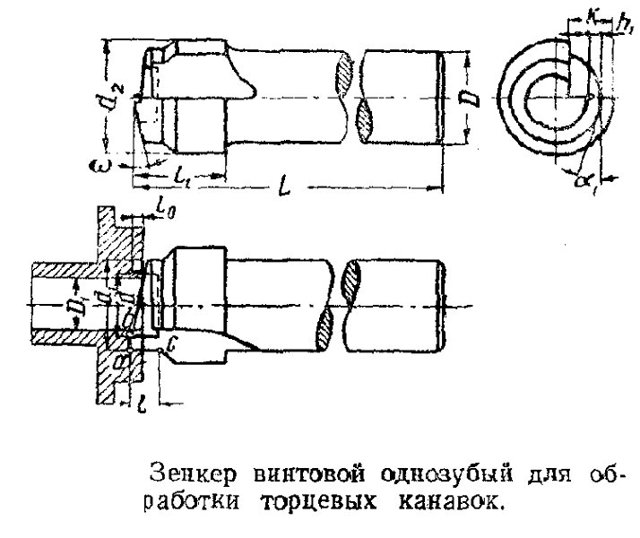

- Работая с хрупкими металлами, используют специальные торцевые зенкеры с одним зубом и радиально расположенной передней поверхностью.

- Чтобы гарантировать соосность обрабатываемой выемки и отверстия, используют инструмент с направляющей цапфой.

Эксплуатируют цековку и в домашних условиях, где действуют те же общие правила и принципы работы данным инструментом.

Цекование отверстия: основные правила

Цекование отверстия — это операция, которая проводится на станках с минимальным ходом. Для работы оптимален режим зенкерования, настроенный на сверлильном, токарном, расточном или другом слесарном оборудовании. В отдельных ситуациях используют инструменты комбинированного типа, которые за один подход выполняют несколько операций: сверление, зенкерование, ценкование, зенкование и т. п. Все эти процессы — часть операции сверления.

Несмотря на то что режущие инструменты в основном используют на промышленном оборудовании, покупают цековки и для домашних нужд. В работе с таким инструментом мастерам следует придерживаться нескольких правил.

- При обработке открытых плоскостей зафиксируйте на хвостовике упор, используя упорную гайку и контргайку.

- При цековании отверстия под шляпки винтов и болтов берите инструмент с углом при вершине в 90 градусов. Необходимость уменьшения угла оправдана для сохранения огранки на поверхности обрабатываемых отверстий.

- Делайте углубления в 2 этапа. Вначале рассверлите отверстие до нужного диаметра, затем придайте ему требуемые форму и размер.

- Следите, чтобы направляющая инструмента не соприкасалась с втулкой всей поверхностью. Если не следовать этому правилу, цековка по металлу застрянет во втулке из-за сильного нагревания материала, вызванного вращением шпинделя.

Что такое цековка и зачем она нужна?

С технической точки зрения она представляет собой цилиндрический инструмент осевого типа, у которого режущие элементы расположены сзади на торцевой части инструмента. По бокам у цековки обычно располагаются глубокие канавки — с их помощью производится быстрое удаление стружки. Для надежности цековка фиксируется с помощью цапфы — она обеспечивает точное перпендикулярное направление рабочего инструмента, что благоприятно сказывается на точности обработки.

Цековка может устанавливаться на промышленные и ручные дрели, на токарные станки, на различное металлорежущее оборудование

Обратите внимание, что сзади расположен элемент в виде хвостика — он обеспечивает надежную фиксацию инструмента на металлорежущем инструменте, что благоприятно сказывается на точности резки

У цековки все режущие элементы находятся позади осевой части — поэтому сверлить таким инструментом нельзя. В каких же сферах деятельности тогда можно использовать этот инструмент и какие технологические задачи он позволяет решить?

Применение

- Обработка различных отверстий стандартного типа, расположенных на опорных плоскостях. Эти отверстия для крепления элементов с помощью болтов, винтов, шайб, специальных фиксирующих колец.

- Финальная обработка торцов различных металлических элементов (цековка по металлу в данном случае нужна для зачистки поверхностей, устранения мелких неровностей и дефектов, связанных либо с неоднородной структурой самого металла, либо с некачественной стартовой обработкой).

Все манипуляции, которые можно выполнять с помощью цековки, называют обобщающим термином цекование. Оптимальный способ цекования — это выравнивание неровной металлической поверхности рядом с отверстием. Такая обработка благоприятно сказывается не только на внешнем виде, но и на физико-эксплуатационных свойствах детали.

В большинстве случаев цековка по металлу используется для обработки стали и сплавов. При необходимости, её можно адаптировать для обработки любых цветных и драгоценных металлов — медь, алюминий, свинец, серебро, золото + различные сплавы.

ГОСТ Р 21.1101-2013 СПДС. Основные требования к проектной и рабочей документации

Данный ГОСТ устанавливает основные требования к проектной и рабочей документации для строительства объектов различного назначения.

Требования к узлам и сечениям указаны в разделе 5.5 ГОСТ Р 21.1101-2013.

В соответствии с п.5.5.2 сечения здания или сооружения обозначают арабскими цифрами последовательно в пределах графического документа.

Допускается самостоятельная нумерация для сечений отдельных участков здания, сооружения или установок, все чертежи которых размещены на одном листе или группе листов и если на этих чертежах отсутствуют ссылки на сечения, расположенные на других листах графического документа.

Допускается обозначать сечения — прописными или строчными буквами русского алфавита (за исключением букв, указанных в 5.3.2).

Согласно п.5.3.2 ….за исключением букв: Ё, З, Й, О, X, Ц, Ч, Щ, Ъ, Ы, Ь) или, при необходимости, буквами латинского алфавита (за исключением букв I и О).

Положение секущей плоскости указывают на чертеже линией сечения (разомкнутой линией по ГОСТ 2.303). При сложном разрезе штрихи проводят также у мест пересечения секущих плоскостей между собой. На начальном и конечном штрихах следует ставить стрелки, указывающие направление взгляда; стрелки должны наноситься на расстоянии 2-3 мм от конца штриха (рисунок 10).

Рисунок 10

Направление взгляда для разреза по плану здания и сооружения принимают, как правило, снизу вверх и справа налево.

В соответствии с таблицей 1 ГОСТ 2.303-68 «Единая система конструкторской документации (ЕСКД). Линии»

п.5 ГОСТ 2.303 Толщина сплошной основной линии должна быть в пределах от 0,5 до 1,4 мм в зависимости от величины и сложности изображения, а также от формата чертежа.

Толщина линий одного и того же типа должна быть одинакова для всех изображений на данном чертеже, вычерчиваемых в одинаковом масштабе.

п.5.5.3 ГОСТ Р 21.1101-2013 Если отдельные части вида (фасада), плана, разреза требуют более детального изображения, то дополнительно выполняют местные виды и выносные элементы — узлы и фрагменты.

5.5.4 На изображении (плане, фасаде или разрезе), откуда выносят узел, соответствующее место отмечают замкнутой сплошной тонкой линией (окружностью, овалом или прямоугольником со скругленными углами) с нанесением на полке линии-выноски обозначения узла арабской цифрой в соответствии с рисунками 11а, 11б или прописной буквой русского алфавита в соответствии с рисунком 11в.

Рисунок 11

Рисунок 11

При необходимости ссылки на узел, помещенный в другом графическом документе (например, основном комплекте рабочих чертежей), или на рабочие чертежи типового строительного узла указывают обозначение и номер листа соответствующего документа в соответствии с рисунком 11б или серию рабочих чертежей типовых узлов и номер выпуска в соответствии с рисунком 11в.

При необходимости ссылку на узел в сечении выполняют в соответствии с рисунком 12.

Рисунок 12

Над изображением узла указывают в кружке его обозначение в соответствии с рисунком 13а, если узел изображен на том же листе, откуда он вынесен, или 13б, если он вынесен на другом листе.

Рисунок 13

Узлу, являющемуся полным зеркальным отражением другого (основного) исполнения, присваивают то же обозначение, что и основному исполнению, с добавлением индекса «н».

5.5.5 Местные виды обозначают прописными буквами русского алфавита, которые наносят рядом со стрелкой, указывающей направление взгляда. Эти же обозначения наносят над изображениями видов.

5.5.6 Для каждого вида изображений (разрезов и сечений, узлов, фрагментов) применяют самостоятельный порядок нумерации или буквенных обозначений.

5.5.9 Если изображение разреза, сечения, узла, вида или фрагмента помещено на другом листе, то после обозначения изображения указывают в скобках номер этого листа в соответствии с рисунками 10, 11а, 12 и 14.

Согласно п.5.5.14 наименованиями сечений являются цифровые или буквенные обозначения секущих плоскостей.

Пример — 5-5, Б-Б, а-а

Сферы применения зенковки

Зенкование и зенкерование, несмотря на то, что используются для обработки предварительно подготовленных отверстий, имеют ряд принципиальных отличий. Основным назначением зенкования является формирование в верхней части предварительно подготовленного отверстия конических или цилиндрических углублений, которые необходимы для того, чтобы скрывать головки используемых крепежных элементов.

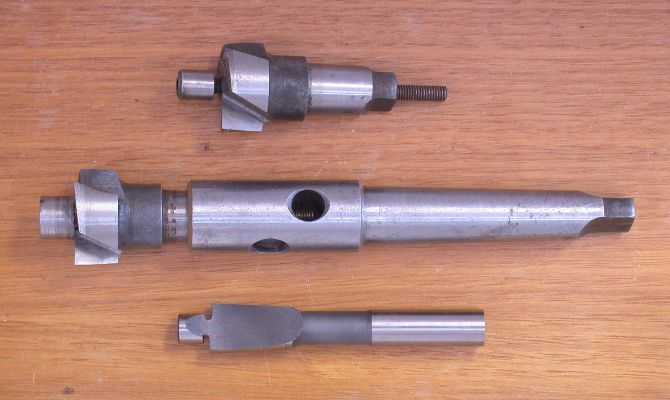

Коническая зенковка с хвостовиком Морзе тип 8, материал режущей части — сталь HSS (аналог Р6М5)

По степени чистоты формируемого в процессе выполнения зенкования углубления такую технологическую операцию относят к получистовой. Как правило, ее выполняют перед развертыванием отверстий в заготовках из различных материалов. В качестве оборудования, на котором выполняется зенкование, могут использоваться сверлильные, токарные, фрезерные и расточные станки. Отличительной особенностью такой технологической операции является то, что выполняют ее на малых оборотах, совершаемых зенковкой или обрабатываемой заготовкой.

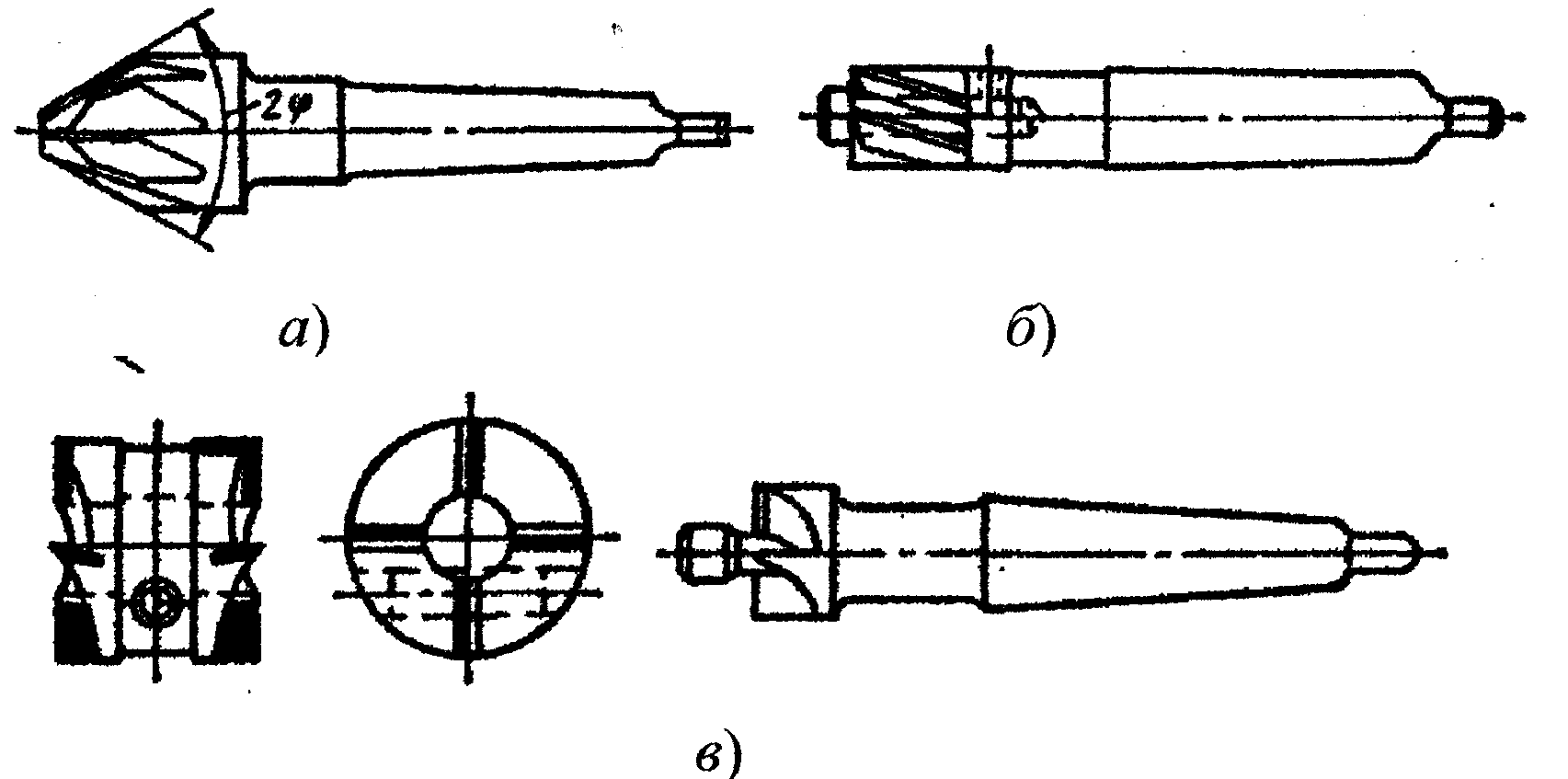

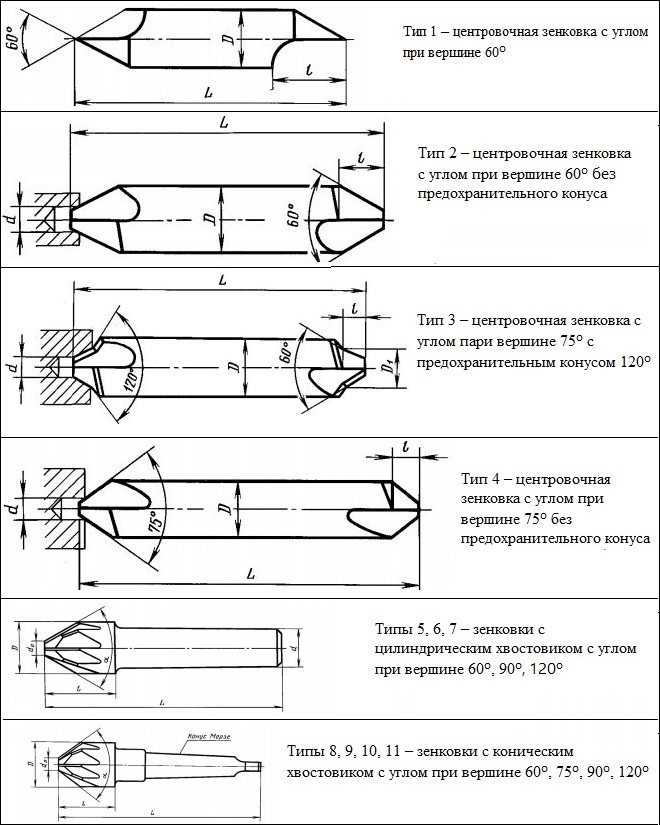

По конструктивному исполнению различают зенковки:

- конические (ГОСТ 14953-80);

- цилиндрического типа.

Типы конических зенковок

Отдельную категорию зенковок составляют шарошки, которые изготавливаются из твердосплавных материалов и используются преимущественно для выполнения шлифовально-обдирочных работ. Еще одним типом зенковок, которые применяются для обработки и снятия фасок в отверстиях, расположенных в труднодоступных местах, являются инструменты обратного типа. Специалисты, которые часто работают с зенковками данного типа, предпочитают иметь в своем распоряжении целые их наборы, которые позволяют выполнять обработку отверстий с различными геометрическими параметрами.

Шарошка – разновидность зенковки, используемая для прирезки клапанов двигателя внутреного сгорания

Выпускаемые по ГОСТ 14953-80 зенковки конические имеют стандартную конструкцию, составными элементами которой являются хвостовик и рабочая часть с передним концом, заточенным под конус. Угол конуса, который формируют боковые поверхности передней части такой зенковки, может составлять 60, 75, 90 или 120°. ГОСТ 14953-80 регламентирует и количество зубьев на рабочей части, которое зависит от ее диаметра.

Так, на зенковках различных диаметров (12–60 мм) может содержаться от шести до двенадцати режущих зубьев. В зависимости от длины используемого для обработки инструмента, которая также регламентируется положениями нормативного документа, для его поддержки на станке может использоваться цапфа, обеспечивающая соосность формируемой поверхности.

Типы стандартных конических зенковок

Цилиндрические зенковки, в отличие от конического инструмента (выпускаемого по требованиям, которые оговаривает ГОСТ 14953-80), целенаправленно используются для подрезания фасок под металлические изделия. Рабочая часть такой зенковки, обычно имеющая износоустойчивое покрытие, напоминает сверло, но отличается от него большим количеством режущих зубьев. В зависимости от диаметра рабочей части, на ней может быть от 4 до 10 режущих зубьев. Чтобы надежно зафиксировать положение такого инструмента в процессе его работы, на его торце имеется специальная направляющая цапфа – цельная или съемная. Наиболее удобными и практичными в использовании являются зенковки со съемными цапфами. Кроме того, для большей эффективности выполняемой обработки на зенковку могут устанавливать дополнительную режущую насадку.

Для того чтобы при помощи одной зенковки обработать несколько отверстий на одну глубину, инструмент оснащают специальной державкой с ограничителем, который может быть неподвижным или вращающимся. Режущий инструмент в таком случае крепится в державке, а его рабочая часть выступает из ее упора на величину, равную глубине обрабатываемого отверстия.

Эти фаски на отверстиях были выполнены конической зенковкой

Материалом для изготовления зенковок могут служить различные металлы и сплавы, в частности:

- углеродистые инструментальные стали;

- легированные быстрорежущие стальные сплавы;

- твердосплавные материалы.

Для обработки отверстий, выполненных в мягких металлах, а также в таких материалах, как дерево или пластик, применяются зенковки, изготовленные из стальных сплавов. Если же необходимо выполнять обработку отверстий, которые выполнены в изделиях из более твердых металлов, то для этого используют твердосплавные зенковки. Последние в состоянии выдерживать значительные нагрузки, возникающие при обработке металлов с высокой твердостью.

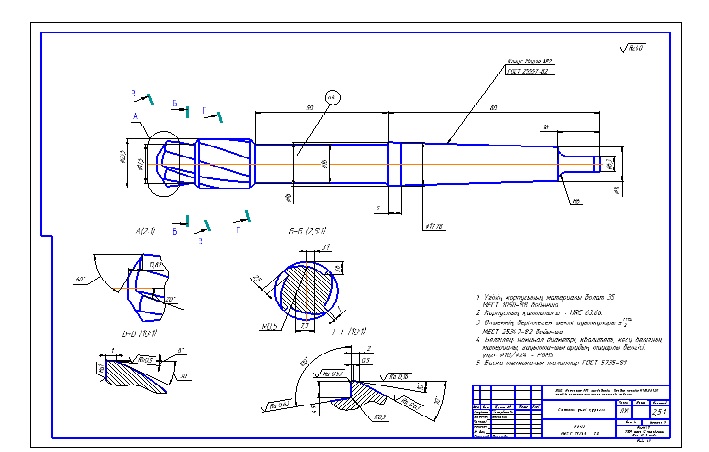

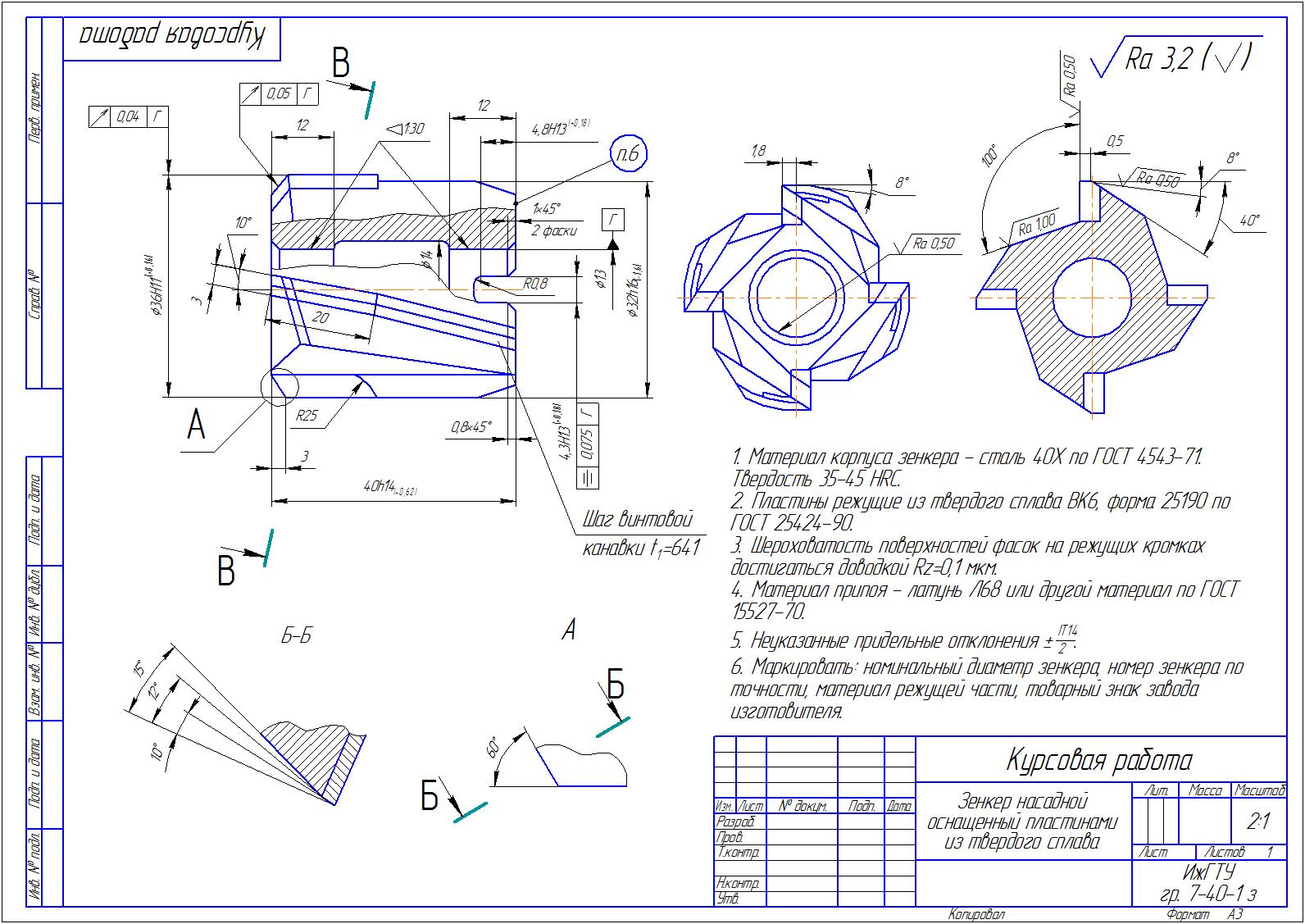

Основные технические требования к изготовлению цековок

Согласно ГОСТ 26258 насадной инструмент, а также инструмент с рабочей частью, диаметр которой до 8 мм, и цилиндрическим хвостовиком изготовляют цельным. Цековки с рабочей частью, диаметр которой свыше 8 мм, и цилиндрическим хвостовиком, а также с хвостовиком под замок и коническим делают сварными. В месте сварки не должны допускаться трещины и поджоги, а в сварочном шве – окисление, свищи и поры.

Корпус вдоль стружечной части винтовых канавок и хвостовик всех цековок выполняют из стали 45Х, 40Х (ГОСТ 4543) либо 45 (ГОСТ1050). В зависимости от исполнения инструмента материал его рабочей части будет следующим:

- У цековок 1-го исполнения режущая часть и гребни винтовых канавок из быстрорежущей стали, изготовленной по ГОСТ 19265.

- У 2-го исполнения – материал режущей части это одна из следующих марок твердого сплава по ГОСТ 3882: Т15К6, Т5К10, ВК6М, ВК6. Размеры и форма твердосплавных пластин согласно ГОСТ 25400.

Для крепления твердосплавных пластин на рабочей части в качестве припоя должны использоваться сплав МНМц 68-4-2 или латунь марок Л68 либо Л63 (ГОСТ 15527). При пайке следует формировать слоя припоя толщиной до 0,2 мм.

На всех поверхностях инструмента не должно быть следов коррозии, заусенцев, трещин и раковин, на шлифованных – черновин, а на режущей части – прижогов и сколов. После термообработки цековки ее центровые отверстия не должны иметь разработанных мест и забоин.

Обратная конусность кромок рабочей части инструмента должна быть равномерной: у цековок 2-го исполнения вдоль длины твердосплавных пластин, а 1-го исполнения – рабочей части. Величина обратной конусности инструмента с рабочей частью, выполненной из быстрорежущей стали, не должна выходить за пределы значений 0,08–0,16 мм из расчета на 100 мм длины, а оснащенного пластинами из твердого сплава – 0,05–0,10 мм на размер пластины.

Требования государственных стандартов к изготовлению цековок

Требования к производству цековок определяет ГОСТ 26258-87. Так, согласно этому документу, инструмент насадного типа, а также тот, диаметр рабочей части которого не больше 8 мм, а хвостовик имеет цилиндрическую форму, производится в цельном виде. Инструменты, диаметр режущей части которых составляет более 8 мм, со всеми типами хвостовиков, должны иметь сварную конструкцию. К качеству сварных швов, при помощи которых изготавливается такой инструмент, предъявляются высокие требования. В этих швах исключается наличие трещин и прожогов, они не должны содержать следов окисления, трубчатых полостей и пор.

Основной стержень цековок, включая хвостовик, делают из стали марок 45, 40 Х или 45Х. Для режущей части могут быть использованы следующие материалы.

- Инструменты, которые целиком изготовлены из быстрорежущей стали, выполняются из материала, требования к которому оговариваются положениями ГОСТа 19265.

- Материалами для режущей части цековок с твердосплавными пластинами могут быть ВК6, ВК6М, Т5К10, Т15К6. Требования к характеристикам материала таких пластин оговариваются в ГОСТе 3882, а к их геометрической форме и размерам – в ГОСТе 25400.

Твердосплавные пластины на рабочей части инструмента фиксируются при помощи припоя марок МНМц 68-4-2, латуни марок Л63 или Л68. Толщина припоя должна составлять не менее двух десятых миллиметра.

Материал цековок с твердосплавными пластинами

Как и поверхность сверл, резцов и других металлорежущих инструментов, поверхность цековок должна быть лишена дефектов – следов коррозии, трещин, пустот и заусенцев. На шлифованной части не допускается наличие трещин и надрывов, а на рабочей – сколов и прижогов. Центровые отверстия цековок после закалки и отпуска не должны иметь углублений и разработанных мест.

Такой геометрический параметр цековки, как обратная конусность (уменьшение диаметра по направлению к хвостовику), должен отличаться равномерностью по всей длине рабочей поверхности (для инструмента из быстрорежущей стали), по всей высоте режущих пластин (для инструмента с твердосплавными напайками). Допуски на указанный параметр, согласно чертежу и требованиям нормативного документа, должны составлять для цековок из быстрорежущей стали не более 0,08–0,16 мм на 100 мм длины рабочей части, для цековок с напайками из твердого сплава – 0,05–0,1 мм на весь размер пластин.

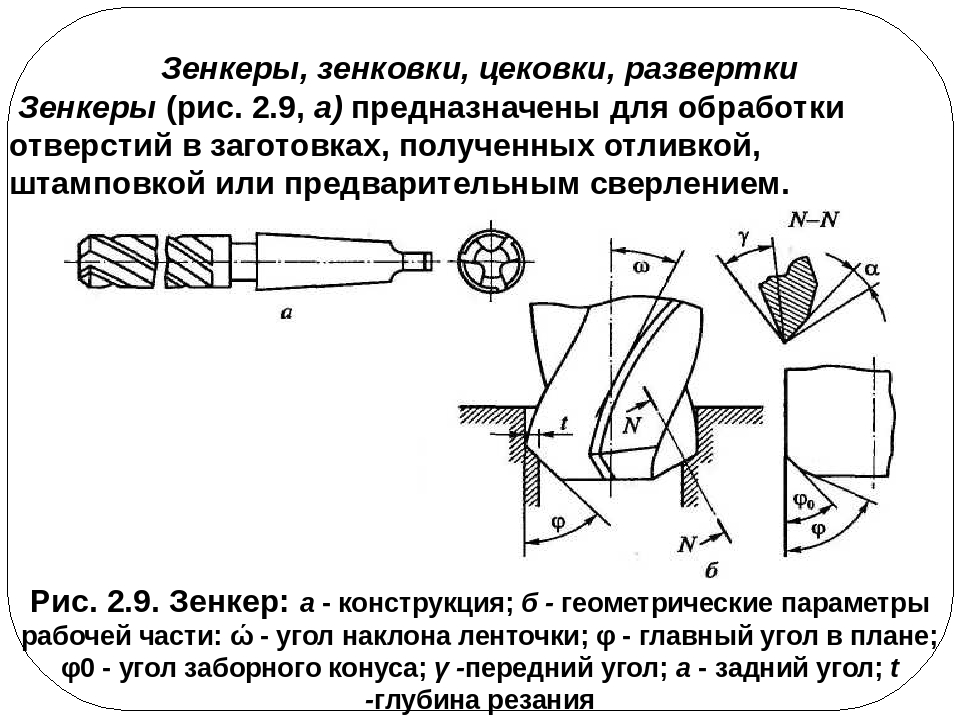

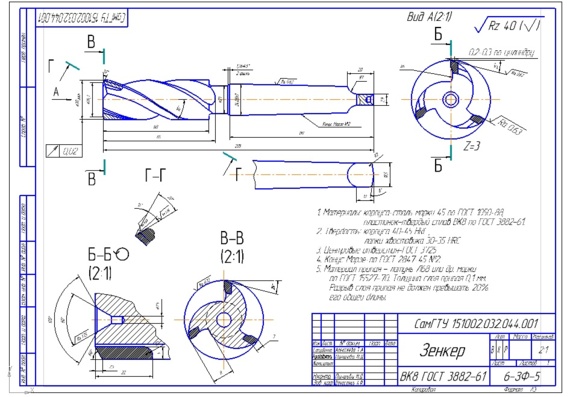

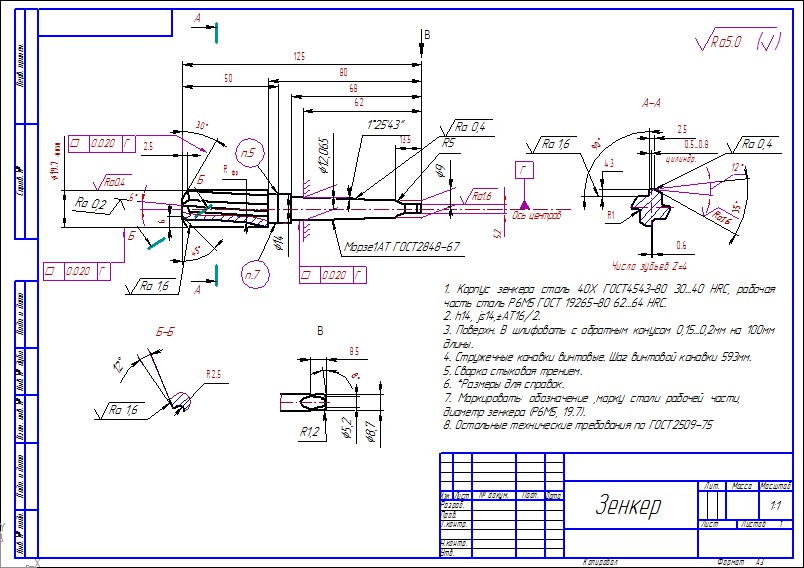

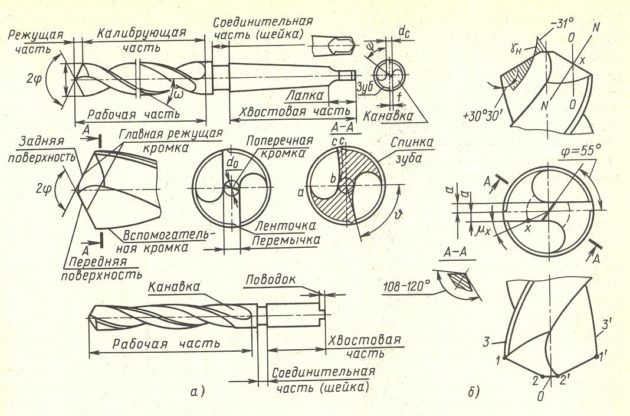

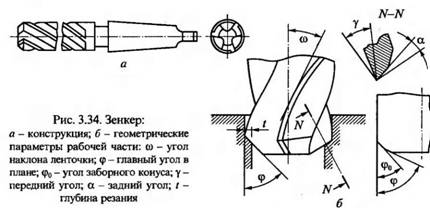

Зенкеры

Зенкеры (рис. 3.34, а) предназначены для обработки отверстий в заготовках, полученных отливкой, штамповкой или предварительным сверлением. В отличие от сверла зенкер имеет большее число режущих кромок (три или четыре), что обеспечивает получение поверхностей с более высокими показателями точности и шероховатости.По конструкции зенкеры бывают насадные и цельные и могут иметь различное направление угла спирали (правое, левое, прямое). Зенкеры изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава марок ВК6, ВК8, BKbM, ВК8В, Т5К10, Т15К6. Пластины из твердого сплава закрепляются в зенкере при помощи пайки или клинового крепление, что позволяет многократно использовать корпус зенкера. Рабочая часть зенкеров, изготовленных из быстрорежущей стали, имеет обратную конусность (по направлению к хвостовику) порядка 0,05… 0,1 на 100 мм длины рабочей части и соединяется с хвостовиком так же, как и у сверл, шейкой. Цельные зенкеры закрепляются непосредственно в коническом отверстии шпинделя станка, а насадные устанавливаются на специальную оправку, также имеющую конический хвостовик для установки в шпинделе станка.

В качестве режущей части насадных зенкеров используются многогранные твердосплавные пластины. Крепление таких пластин в корпусе насадного зенкера осуществляют механическим путем (рис. 3.35). Режущие пластины 1 закрепляются в корпусе 2 при помощи тяги 3, что позволяет производить замену пластин непосредственно на станке. Для этого достаточно сместить тягу 3, повернуть пластину следующей гранью или заменить ее на новую, снова закрепить тягу и продолжать работу. Возможность оснащения таких зенкеров пластинами из различных инструментальных материалов позволяет существенно расширить технологические возможности и производительность при зенкеровании.

Геометрические параметры режущей части зенкеров (см. рис. 3.34, б) выбираются в зависимости от условий обработки: главный угол в плане ф = 30… 60 передний угол у = 3… 30 ° для зенкеров из быстрорежущей стали,для зенкеров, оснащенных пластинами твердого сплава, этот угол составляет от 5 до -5°; задний угол а на главных режущих кромках составляет 8… 15 Выбор конструкции зенкера и материала рабочей части в значительной степени зависит от обрабатываемого материала и параметров обрабатываемого отверстия:

• зенкеры из быстрорежущей стали, имеющие три-четыре зуба и диаметр от 10 до 40 мм, применяются для обработки отверстий в заготовках из конструкционной стали;

• зенкеры, оснащенные пластинами из твердого сплава, имеющие три-четыре зуба и номинальный диаметр от 14 до 50 мм, используются при обработке отверстий в заготовках из труднообрабатываемых и закаленных сталей;

• зенкеры с насадными головками из быстрорежущей стали номинальным диаметром от 32 до 80 мм предназначены для обработки отверстий в заготовках из конструкционной стали;

• перовые зенкеры служат для обработки глухих отверстий в заготовках из чугуна и цветных металлов;

• для обработки глухих отверстий диаметром от 15 до 25 мм применяется специальный зенкер, у которого в корпусе выполнено специальное отверстие для подачи СОЖ в зону резания (рис. 3.36).

Изнашивание зенкеров (рис. 3.37) происходит по задним поверхностям, где образуются площадки с задним углом, равным нулю, и шириной h3; по передним поверхностям с образованием лунки; по ленточке с образованием поперечных проточин на длине Лл; по уголкам с образованием конических или цилиндрических участков hy. В качестве критерия износа зенкеров при обработке заготовок из стали принят износ зенкера по уголкам, равный 1,2… 1,5 мм, а при обработке заготовок из чугуна — 0,8… 1,5 мм. Затачивание и перетачивание изношенных зенкеров осуществляется, как правило, на специальном оборудовании в заточных цехах.

Отрывок, характеризующий Цековка

Княжна Марья сначала удивилась, потом испугалась этого вопроса. – МНЕ?… Мне?!… Мне тяжело?! – сказала она. – Он и всегда был крут; а теперь тяжел становится, я думаю, – сказал князь Андрей, видимо, нарочно, чтоб озадачить или испытать сестру, так легко отзываясь об отце. – Ты всем хорош, Andre, но у тебя есть какая то гордость мысли, – сказала княжна, больше следуя за своим ходом мыслей, чем за ходом разговора, – и это большой грех. Разве возможно судить об отце? Да ежели бы и возможно было, какое другое чувство, кроме veneration, может возбудить такой человек, как mon pere? И я так довольна и счастлива с ним. Я только желала бы, чтобы вы все были счастливы, как я.