Метод ударных импульсов

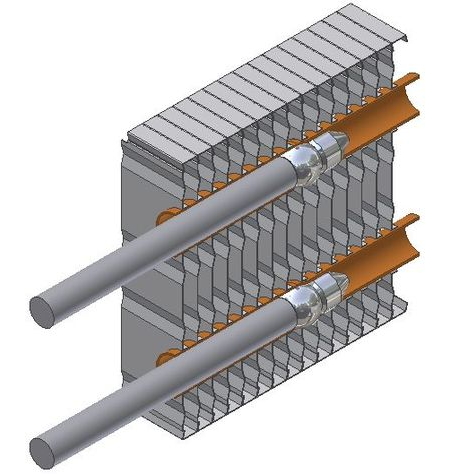

Широко применяется способ, при котором поступление осевой вибрации на изделие осуществляется при помощи ударных импульсов. Данный метод снижает усилия дорнования и повышает точность размеров отверстия, импульсы делают продвижение инструмента внутри детали более легким, особенно в трубах большой длины.

Суть метода заключается в том, что процесс обработки изделия происходит при нанесении на внутренние стенки трубы смазочного материала:

Датчики ударных импульсов

Датчики ударных импульсов

- заготовка циклически перемещается пульсирующими движениями;

- при использовании ударных импульсов смазка подается не постоянно, а небольшими порциями;

- одновременно в противоположное направление движения дорна действует дополнительная сила в тот момент, когда слой смазки на локальном отрезке обрабатываемой детали уменьшается.

Если заранее нанести смазку на стенки изделия, то перемещающийся инструмент будет вытеснять смазочный материал и произойдет трение контактных поверхностей в сухую. Это приведет к появлению ненужных наростов на инструменте и царапин, что существенно снизит качественные характеристики заготовки после обработки.

Стоит отметить, что предлагаемый способ дорнирования отверстия значительно улучшает качество внутренней поверхности заготовки и снижает возможность деформации образца за счет подачи смазочной жидкости на контактирующие элементы. В результате на поверхности создается защитная пленка, которая обеспечивает прочность и надежность детали.

Дорнирование ствола своими руками

Работа механических узлов машин сопровождается серьезной нагрузкой на поверхность деталей, особенно это касается различных отверстий.

Верхний контактный слой металла берет на себя львиную долю механических воздействий и усилий, предотвращая разрушающее влияние на внутренние слои. Чем прочнее будет этот внешний слой, тем общая износостойкость изделия будет выше.

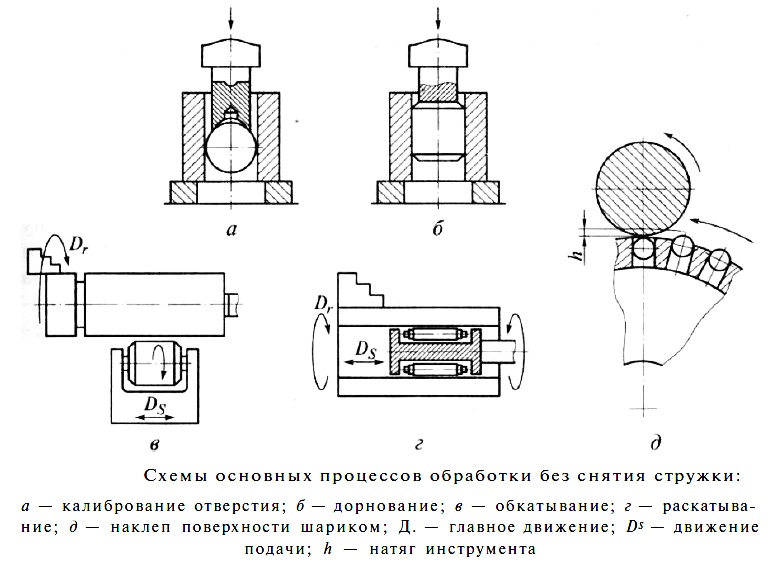

Чтобы искусственно укрепить поверхность отверстий, применяют такой технологический прием, как дорнирование отверстий.

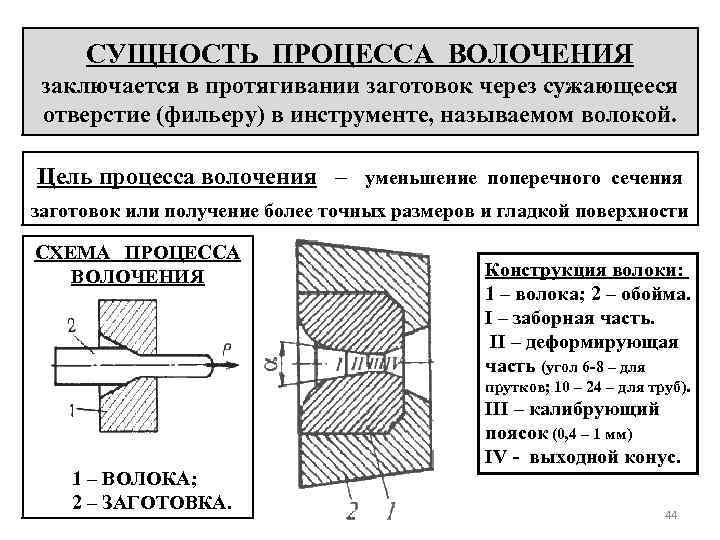

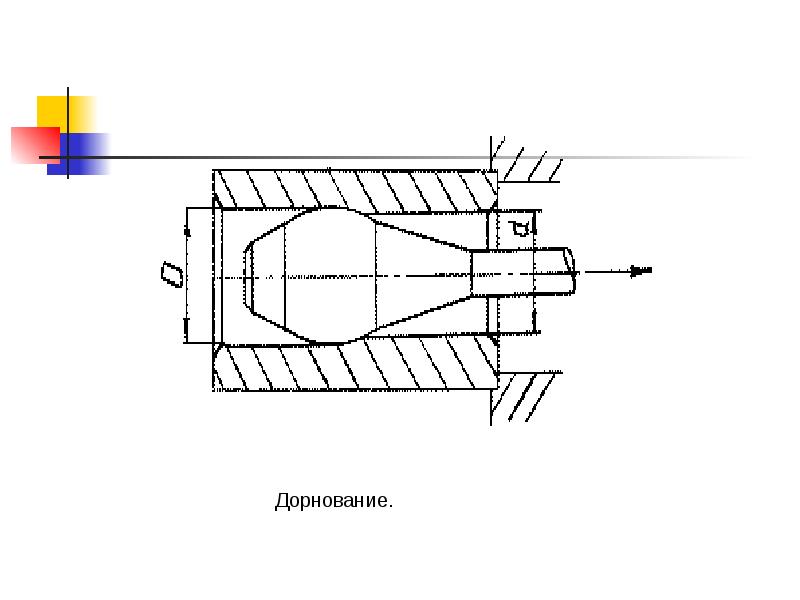

В машиностроении дорнование – это применение процесса укрепления поверхности отверстия методом калибрования или протягивания деформирующего. Кроме этого, дорнирование позволяет получить формообразующую либо чистовую обработку ствола отверстий. Слой, который укрепляется, может быть разной толщины, это зависит от величины натяжения.

Назначение и сферы применения дорнирования

Как вкратце говорилось выше, дорнирование необходимо, чтобы укрепить поверхность стволов отверстий, придать им большую прочность, таким образом повышая износостойкость изделия.

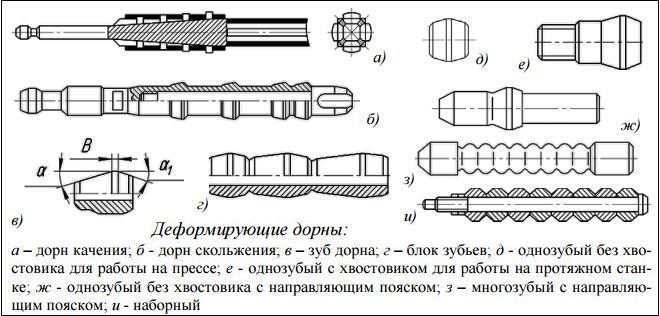

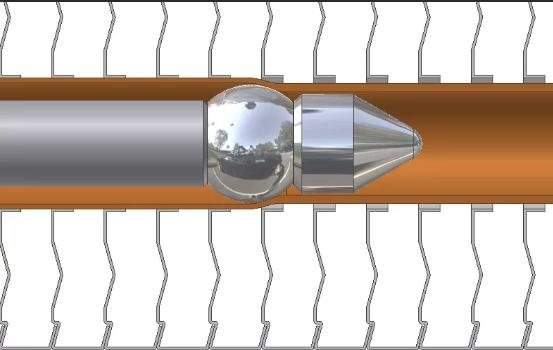

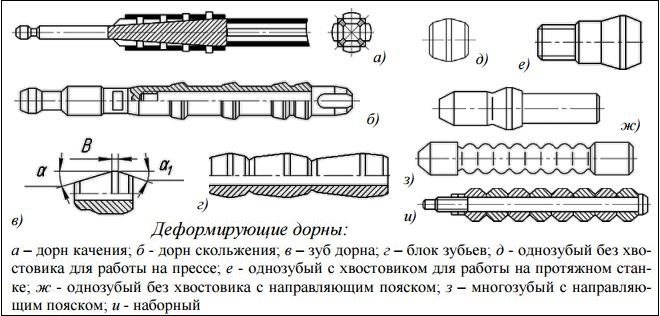

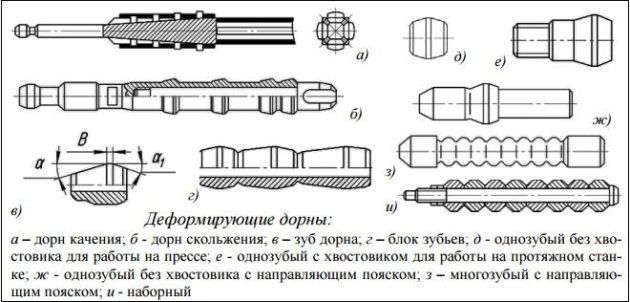

Все это осуществляется за счет возможности пластически деформировать металл на протяжении зоны контакта при помощи дорна. Дорны бывают двух типов: скольжения и качения.

Чаще всего процесс протекает при холодном состоянии заготовки.

https://youtube.com/watch?v=bAvg0xJhtUs

Когда инструмент дорн с определенным уровнем натяга движется по стволу, вместе с укреплением стенок решаются и другие задачи:

- подгонка диаметра отверстия под нужные параметры, стволов отверстий прямоугольного сечения до нужных размеров;

- избавление от неровностей, любых шероховатостей, которые были допущены предыдущей обработкой ствола;

- возможность сформировать определенную форму сечения, например, создать шлицы, борозды или оригинальный рисунок на внутренней поверхности.

Дорнирование применяется не только в гражданском машиностроении, но и на оружейном производстве. С его помощью укрепляют оружейные стволы танковых и других машин, используют при изготовлении гильз.

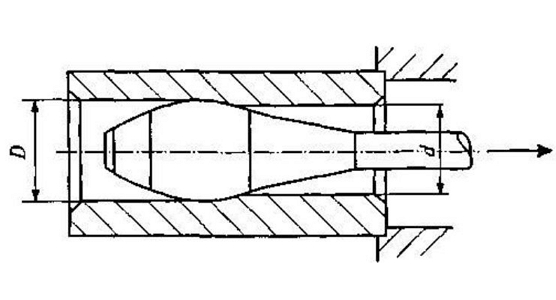

Когда планируется применить дорнирование к тому или иному отверстию, важно, чтобы дорн имел диаметр больший, чем поперечное сечение ствола отверстия на толщину натяжения. Все это очень точно рассчитывается, чтобы не было разрыва заготовки

Разновидности

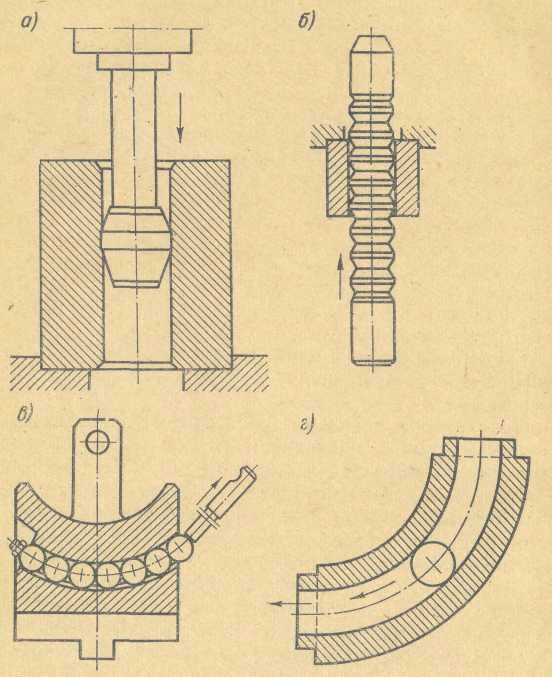

Под разновидностями дорнирования понимают свободный и несвободный процесс проведения операции. Когда дорнирование свободное, изделие, а именно его поверхность, не ограничивается в возможности деформирования. Приемлем такой вид процесса при объемных работах с трубами электросварными либо при бесшовном литье, где толщина стенки ствола определяется как усредненная величина.

Дорнирование свободное не подходит для таких заготовок, как, например, трубы с тонкими стенками ствола. Здесь применяют несвободное дорнирование, которое позволяет избежать следующих последствий:

- осевого смещения заготовки;

- понижения устойчивости вдоль направления ствола;

- выглаживания металла с недостаточным качеством.

Для реализации операции несвободного дорнирования деталь перед прохождением дорна закрепляют в специальных обоймах жесткой и упругой конструкции.

Использование любого из способов дорнирования требует применения смазочных материалов, чтобы уменьшить трение, ускорить процесс обработки, избежать порчи заготовки или инструмента.

Практическая работа

Метод практической работы отличен от лабораторного метода преобладающим использованием для решения практических заданий теоретических знаний. Именно навыки применения теории к практике является основополагающим.

Практический метод способствует углублению знаний и оттачиванию навыков, стимулированию познавательной деятельности и решению задач контролирующего и коррекционного характера.

Один из выдающихся советских психологов Е. Я. Голант выделил пять стадий познавательной деятельности учащихся в процессе практической работы:

Теоретическое осмысление работы, когда педагог объясняет её смысл

Инструктаж, в котором педагог объясняет техническую сторону работы

Пробный этап, где несколько учащихся выполняют практические задания, а все остальные наблюдают за процессом и, если практиканты допускают ошибки, делают замечания под контролем педагога

Этап выполнения, где все учащиеся решают поставленную перед ними задачу (педагог уделяет наибольшее внимание тем, кто совершает ошибки)

Этап контроля, где педагог принимает и оценивает работы учащихся, беря во внимание качество работ, скорость выполнения, аккуратность и правильность

Метод практической работы может применяться в обучении учащихся любых возрастов, но важно, чтобы задания соответствовали способностям и возрастным особенностям учеников

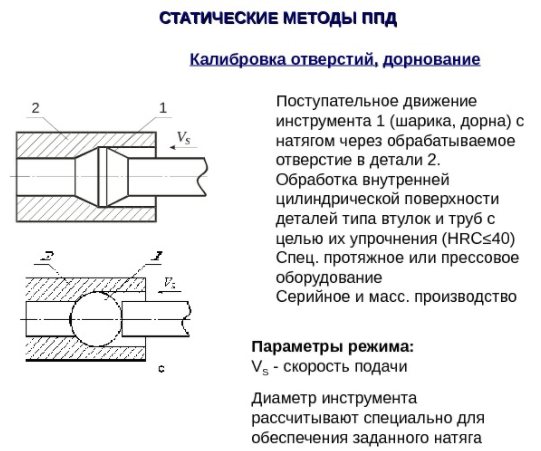

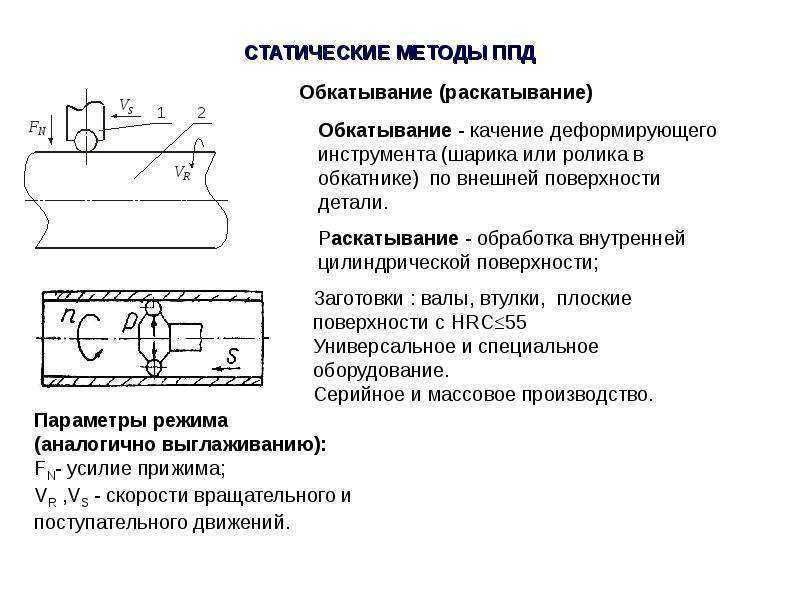

Основные параметры

Специалисты руководствуются такими параметрами дорнования, как:

- обычный и относительный натяг;

- скорость выполнения;

- сила выполнения;

- относительная деформация.

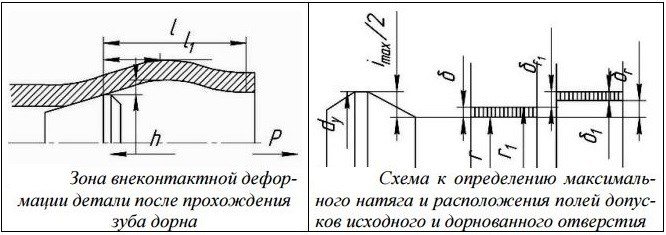

Для нормального дорнования допуск на размеры обрабатываемого отверстия должен быть в несколько раз меньше половины натяга

Натяг, который является одним из основных параметров дорнования, представляет собой разницу между диаметрами обрабатываемого отверстия и размером поперечного сечения используемого инструмента. Если данный показатель слишком велик, то в процессе обработки не получится сформировать поверхность с требуемым уровнем шероховатости. Выбирая данный параметр, следует учитывать как степень пластичности обрабатываемого изделия, так и его прочностные характеристики. Под относительным натягом дорнования понимают величину, получаемую отношением размера обработанного или необработанного отверстия к величине обычного натяга.

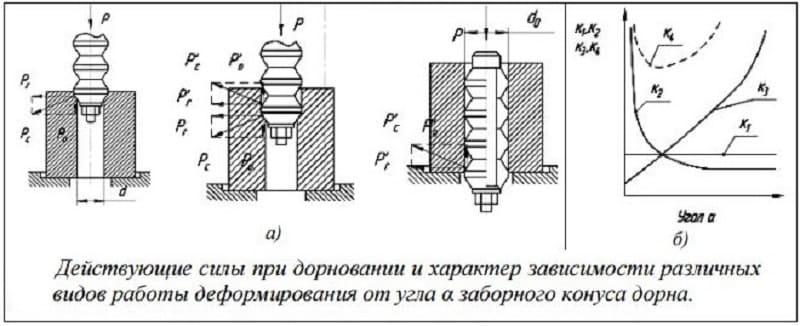

При дорновании прикладываемая к инструменту сила раскладывается на осевую и радиальную составляющие

Под силой, с которой выполняется дорнирование, подразумеваются усилия, которые инструмент оказывает на стенки отверстия в радиальном и осевом направлениях. При помощи усилия, оказываемого инструментом в радиальном направлении, увеличивается поперечное сечение обрабатываемого отверстия, а сила, создаваемая дорном в направлении оси обрабатываемой заготовки, позволяет удалить мельчайшие неровности с ее внутренней поверхности.

Относительная деформация, измеряемая в процентах, дает возможность определить, насколько изменился при дорновании наружный диаметр обрабатываемого изделия.

Тех. процесс дорнования

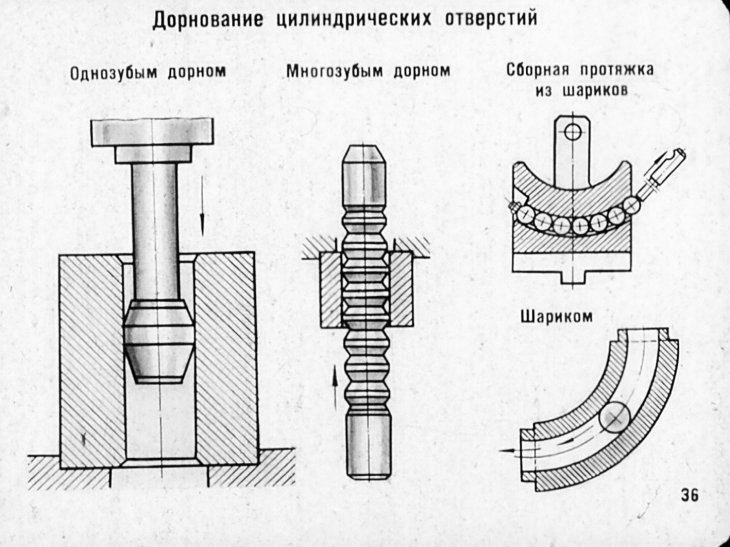

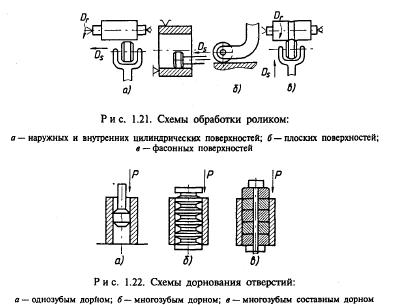

Этот процесс стал называться благодаря инструменту, оно называется дорном. Конструктивно он сделан в форме стержня с одним или несколькими зубьями. В зависимости от способа использования дорны делятся на инструменты скольжения и качения.

Технологический процесс состоит в холодном деформировании (уплотнении) поверхности детали при помощи движения дорна. В большинстве случаев этой технологией делают дорнование отверстий. В данном случае инструмент передвигается вдоль канала ствола. За счёт сделанного усилия он обеспечивает:

- уплотнение внутреннего слоя поверхности вдоль всего отверстия;

- увеличение качества отделываемой детали (убираются оставшиеся шероховатости);

- возрастает диаметр отверстия с повышением его класса точности.

Оценка качества тех. процесса выполняется за счёт контроля следующих показателей:

- величины создаваемого натяга;

- скорости движения инструмента в середине отверстия;

- значения созданной силы;

- показателей возникающей деформации.

Величина первого параметра проявляется на качестве получившейся поверхности. Он рассчитывается как разница между внутренним диаметром отделываемой детали и диаметром используемого дорна. Если разница будет очень большой – это не даст возможность получить хорошее уплотнение и освободится от шероховатости.

Очень маленькая величина натяга уменьшает скорость выполнения работ, приводит к ненужной деформации поверхности которая обрабатывается, возникновению излишних внутренних стрессов. По этому величина данного параметра рассчитывается с учитыванием критериев пластичности детали и дорна.

Сила, которая нужна для выполнения работ, разделяется на две составляющие:

- осевую (направленную вдоль линии движения);

- радиальную (действует перпендикулярно осевой).

Первая обеспечивает движение инструмента вдоль отверстия, и благодаря этому повышает диаметр внутри. Вторая определяет качество поучаемой поверхности (класс точности после обработки)

В некоторых случаях для уменьшения силы трения, тем более в зоне неконтактной деформации применяют дорнование с противодавлением смазки.

Методом дорнования делают доводку шовных труб

Во время обработки швов сварки очень важно понимать физические свойства металла и толщину стенок. Подобные трубы используются, к примеру, для гидроцилиндров. По этому в результате проведения дорнования в первую очередь проводят проверки на крепость

В качестве критерия можно применять критерий предельной прочности или степень экспандирования

По этому в результате проведения дорнования в первую очередь проводят проверки на крепость. В качестве критерия можно применять критерий предельной прочности или степень экспандирования.

Это интересно: Доводка и притирка — технология, инструменты, материалы

Способ дорнования труб

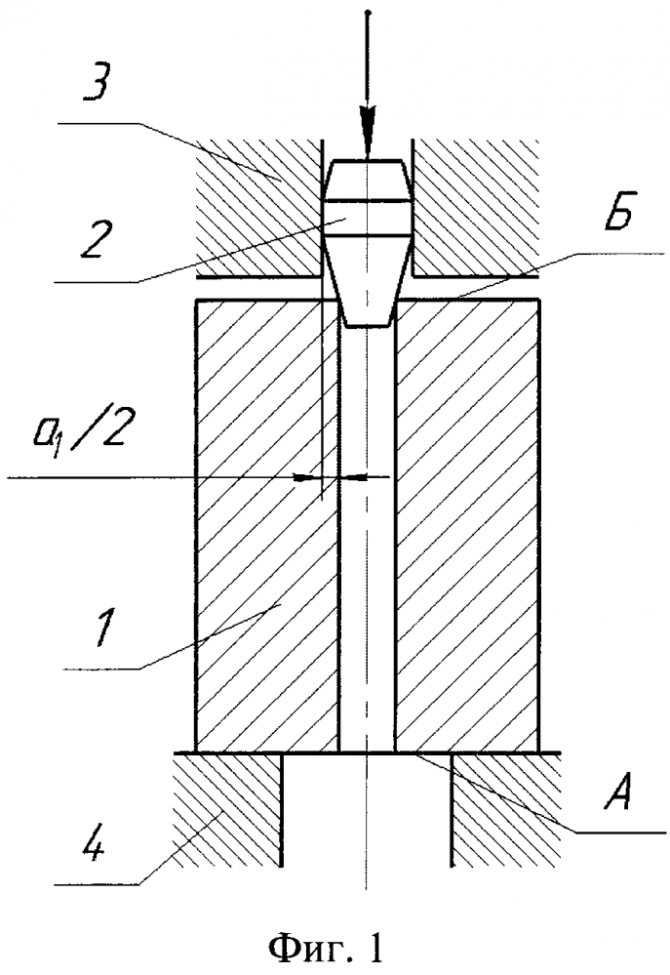

(51)5 В 24 В 39 02 ИСАНИЕ ИЗОБРЕТЕН му до жение обраб Пиньковский женно-д времени верстие ружную костью выбира обрабат ляет с варител др. Объемно Машинострое ИЯ ТРУБ к обработке сти к объемнопроизводят на ыполнена из стао,=33 МПа) и С прелииме ом,Трубу 5 помещают вяют крышкой 2. В полодают жидкость высоаданного значения иалкивают дорн 6 в заго каналам 7 подаютием. По окончании пррекращают подавать с ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР АВТОРСКОМ,Ф СВИДЕТЕЛЬСТ(57) Изобретение относитсяметаллов давлением, в частно Изобретение относится к обработке металов давлением, в частности к объемному дорнованию, и может быть использовано в машиностроении.Цель изобретения — снижение энергоемкости и повышение качества обработки за счет изменения схемы напряженно-деформированного состояния.На фиг. 1 показано устройство для осуществления предлагаемого способа; на фиг, 2 — эпюра внутренних напряжений в трубе.Устройство содержит контейнер 1, в верхней части которого соосно установлена крышка 2 с уплотнением 3. В полости 4 контейнера 1 установлена заготовка 5, внутри нее размещен дорн 6 с внутренними каналами 7.Способ осуществляю т следующим обраконтейнер 1, уплотость 4 контейнера 1кого давления до одновременно проотовку 5, в который смазку под давлеоцесса дорнования мазку, сбрасывают.801551527 А 1 нованию. Цель изобретения — сниэнергоемкости и повышение качества ки за счет изменения схемы напряеформированного состояния. Одноо с проталкиванием дорна через отобрабатываемой трубы на ее наповерхность воздействуют жидвысокого давления. Давление ется 0,45 — 0,62 предела текучести ываемого материала. Это позвоглаживать гребешки после предьной обработки трубы. 2 ил. авление в полости 4 контейнера 1, Про- эесс закончен.Пример, Дор нова ниессе ДБ 2432, заготовка в50 (предел текучести ет следующие размеры. длина 200 мм, наружный диаметр 30 мм, внутренний диаметр 10 мм. В контейнер помещают трубу, уплотняют крышкой, затем в полость контейнера под давлением подают жидкость (индустриальное масло) и повышают давление до 300 МПа. При этом давлении дорн проталкивают в заготовку, внутрь которого по каналу подается смазка. По окончании процесса дорнования давление в полости контейнера сбрасывается, по каналу в дорн прекращает подаваться смазка,Степень деформации в трубы составляет 1700, после обработки внутренний диаметр трубы равняется 11 мм, что соответствует 7 — 8 квалитету, а шероховатость обработанной поверхности равна К=0,16 0,08 мкм. Использование предлагаемого способа позволяет повысить качество внутренней поверхности и снизить энергозатраты на дорнование трубы в 2 — 3 раза.1551527 кости и повышения качества обработки за счет изменения схемы напряженно-деформированного состояния, жидкостью высокого давления воздействуют на наружную поверхность трубы давлением 0,45 — О,б 2 предела текучести деформируемого материала. Формула изобретенияСпособ дорнования труб, при котором осуществляют обработку трубы дорном с одновременным воздействием на нее жидкостью высокого давления, отличающийся тем, что, с целью снижения энергоем 25 р оставитель С. Чукхред И. Вересраж 600а по изобретенияЖ — 35, Раушска1 бинат Патент,Редактор Н. Тупица Т Заказ 298 Т НИИПИ Государственного комите113035, Москва, Производственно-издательский ко Корректор И. Муска Г 1 одписноеи открытиям при ГКНТ ССС наб., д. 4/5 Смотреть

Механические параметры и основные схемы

Рабочий должен учесть множество технологических параметров операции, поскольку при случайном отклонении от нормы могут значительно измениться технические параметры обработки, что приведет к нарушению точности процедуры.

Натяг

Один из главных параметров — это натяг. С технической точки зрения натяг — это разница между размерами исходного отверстия и инструмента-дорна (обычно этот показатель измеряют в миллиметрах, а в качестве объекта измерений используют диаметр трубы и диаметр дорна). Если натяг слишком большой (то есть дорн и отверстие сильно отличаются по размерам), то будет проблематично сделать гладкую твердую поверхность. Также при обработке нужно учесть некоторые особенности материала, из которого сделана труба — пластичность, твердость и так далее.

Сила

Помимо натяга большое значение имеет сила дорнования, а означает этот параметр интенсивность обработки отверстия

Обратите внимание, что различают два вида силы дорнования — радиальная и осевая. Под радиальной силой подразумевают степень воздействия дорна в перпендикулярном направлении. Этот показатель отражает степень расширения диаметра трубы при обработке

Этот показатель отражает степень расширения диаметра трубы при обработке.

Под осевой силой подразумевают воздействие инструмента вдоль своей оси. Чем выше этот показатель будет, тем легче дорн будет срезать различные шероховатости

Также обратите внимание, что при обработке нужно учитывать относительную деформацию. Этот показатель отражает степень увеличения наружной части детали

Выбор схемы

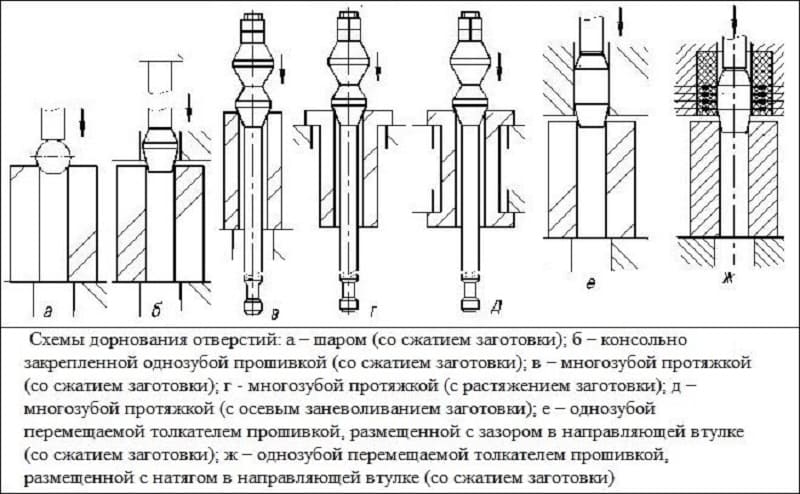

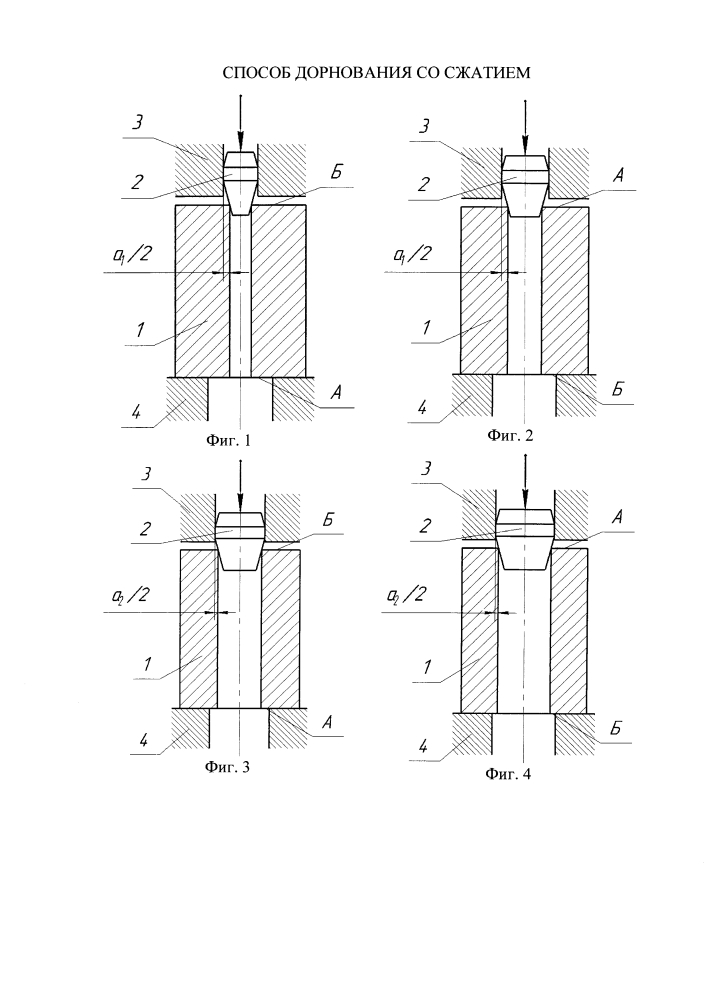

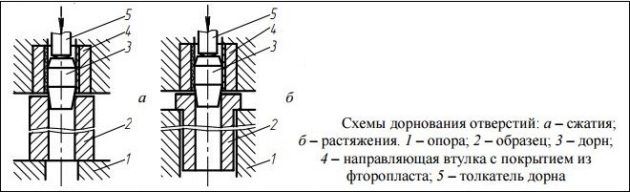

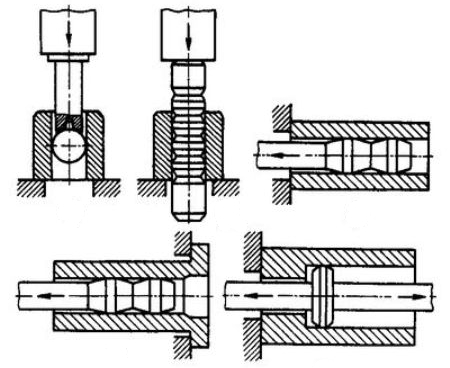

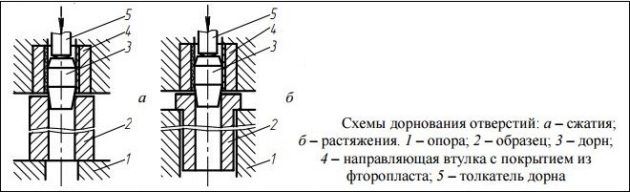

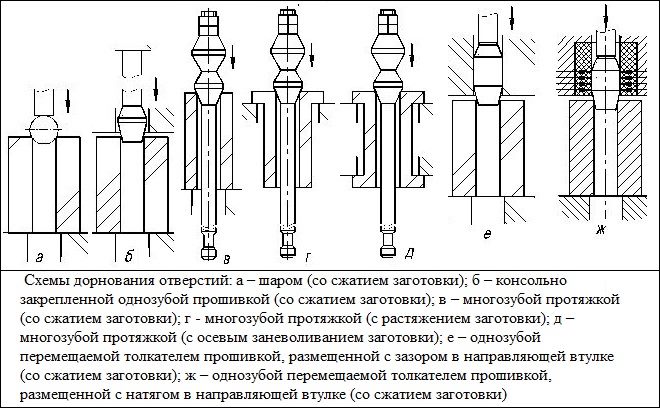

Также перед обработкой необходимо выбрать схему дорнования — методом растяжения, методом сжатия или комбинированным методом. Каждая технология имеет свои плюсы и минусы.

Самый популярный — комбинированный метод по схеме растяжения-сжатия. В чем причина его популярности? Он не создает избыточную осевую нагрузку, характерную для методов обычного растяжения или сжатия. Благодаря этому обработка осуществляется плавно, что позволяет избежать появления механических повреждений.

Однако нужно помнить, что схема комбинированного метода требует специальной техники, которая стоит достаточно дорого. Для дорнование трубы в домашних условиях, следует выбирать альтернативный метод.

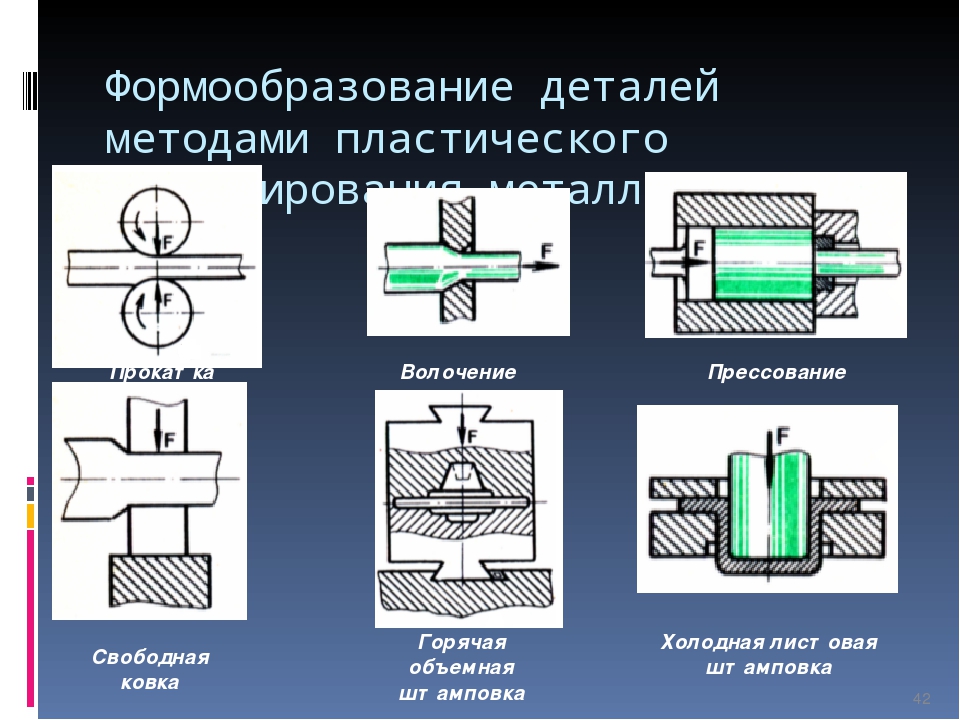

Виды дорнования

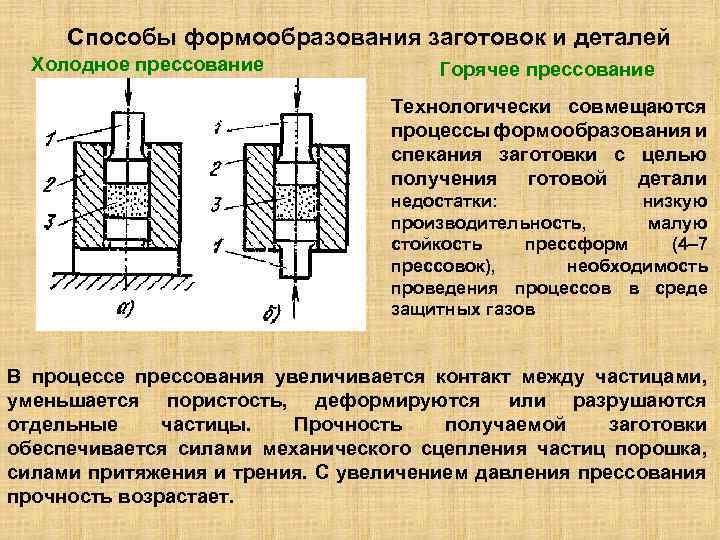

При обработке металла применяют два вида дорнования:

- объемная обработка металла;

- поверхностное дорнование.

Объемная обработка металла. Данный вид обработки подходит для отверстий большой протяженности. Это могут быть длинные участки труб и предметы в форме гильзы. Объемное дорнование вытеснило на второй план менее эффективную черновую расточку заготовки. После пропуска дорна можно увидеть, что деталь сохраняет прежнюю прямолинейность, а точность металлообработки соответствует показателю 11 единиц.

Поверхностное дорнование. При таком воздействии степень шероховатости и точность обработки значительно меньше, чем в первом. Поверхностное дорнование отверстий представляет собой альтернативу шлифованию, развертыванию, выглаживанию. После проведения дорнования внутренняя поверхность металла покрывается прочным слоем.

Оба вида позволяют обрабатывать внутренние стенки изделия без удаления стружки.

В зависимости от технологического процесса дорнирование подразделяется на свободное и несвободное. Свободное обрабатывание выполняется для труб со средней толщиной стенок, значение которых не превышает 200 мм. Преимущественно это бесшовная и электросварная труба.

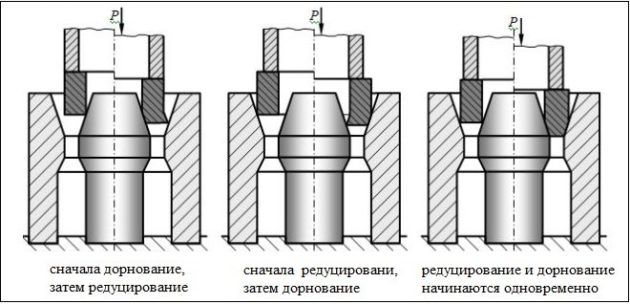

Несвободное дорнирование применяют для тонкостенных труб. По окончании операции на обработанных изделиях отсутствует искривление оси и наличие некачественно выглаженных участков металла. В продольном направлении труба остается устойчивой к нагрузкам. Процедура дорнования отверстий выполняется в жестком закреплении. Нередки случаи дополнительного применения холодного редуцирования с сужением сечения отверстия.

Несвободное и свободное дорнирование

Назначение и технологические особенности

В процессе эксплуатации любого изделия, в том числе и изготовленного из металла, основную нагрузку воспринимает его наружная поверхность, в то время как внутренние слои остаются практически нетронутыми. В качестве такой нагрузки, в частности, может выступать термическое воздействие, а также внешние факторы, приводящие к коррозии или интенсивному износу металла.

Основная задача, которую решает дорнование, являющееся методом обработки металлического изделия, заключается в том, чтобы обеспечить его надежную защиту от вышеуказанных негативных факторов. Дорнование – это инновационная технология, суть которой заключается в том, что внутреннюю поверхность отверстий, выполненных в металлических деталях, подвергают пластической деформации в холодном состоянии, за счет чего на них и формируется слой, отличающийся исключительными механическими характеристиками.

Дорн – инструмент для дорнования. Различают дорны качения и дорны скольжения

Дорнование, выполняемое при помощи специального инструмента, который передвигается по внутренней поверхности отверстия с определенной степенью натяга, позволяет решить следующие задачи:

- приведение размеров внутреннего сечения обрабатываемого изделия в соответствие с требуемыми значениями;

- устранение шероховатостей, имеющихся на внутренней поверхности обрабатываемого отверстия;

- улучшение прочностных характеристик металла, формирующего внутреннюю поверхность отверстия.

Если вы планируете выполнить дорнование, следует иметь в виду, что диаметр обрабатываемого отверстия должен быть всегда меньше поперечного сечения используемого инструмента на величину натяга.

Примеры деталей после дорнования

Назначение и сферы применения дорнирования

Как вкратце говорилось выше, дорнирование необходимо, чтобы укрепить поверхность стволов отверстий, придать им большую прочность, таким образом повышая износостойкость изделия. Все это осуществляется за счет возможности пластически деформировать металл на протяжении зоны контакта при помощи дорна. Дорны бывают двух типов: скольжения и качения. Чаще всего процесс протекает при холодном состоянии заготовки.

Когда инструмент дорн с определенным уровнем натяга движется по стволу, вместе с укреплением стенок решаются и другие задачи:

- подгонка диаметра отверстия под нужные параметры, стволов отверстий прямоугольного сечения до нужных размеров;

- избавление от неровностей, любых шероховатостей, которые были допущены предыдущей обработкой ствола;

- возможность сформировать определенную форму сечения, например, создать шлицы, борозды или оригинальный рисунок на внутренней поверхности.

Дорнирование применяется не только в гражданском машиностроении, но и на оружейном производстве. С его помощью укрепляют оружейные стволы танковых и других машин, используют при изготовлении гильз.

Когда планируется применить дорнирование к тому или иному отверстию, важно, чтобы дорн имел диаметр больший, чем поперечное сечение ствола отверстия на толщину натяжения. Все это очень точно рассчитывается, чтобы не было разрыва заготовки

Схемы выполнения дорнования

Различают следующие схемы металлообработки заготовок дорнированием:

- при помощи растяжения;

- способ сжатия;

- совместное применение растяжения и сжимания образца.

Важно подойти правильно к выбору схемы обработки заготовки. Схема определит значения осевого напряжения изделия. Объемное обрабатывание детали выполняется по другим схемам:

Объемное обрабатывание детали выполняется по другим схемам:

- пассивная;

- нейтральная;

- активная.

Перечисленные схемы дорнования оказывают влияние на значение осевого напряжения и требуют специальных механизмов – подвижных опор, позволяющих ограничивать укорачивание детали при воздействии на нее дорна. При увеличении значения натяга степень шероховатости внутренней поверхности заготовки будет уменьшаться. Данная методика предусматривает предварительную механическую обработку отверстия перед использованием дорна.

Дорны используют двух видов движение:

- покачивания;

- скольжения.

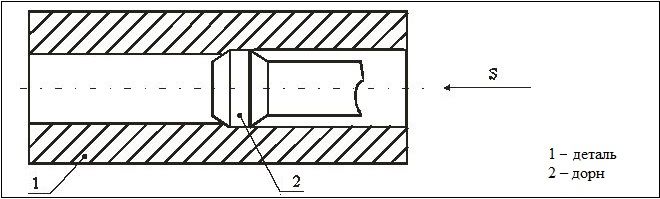

Инструмент движется внутри заготовки с заданным показателем натяжения, используя смазку. Чтобы улучшить результат обработки и уменьшить усилие дорнования, смазочный материал подают внутрь отверстия навстречу движения дорну путем распыления.

Приспособление для выполнения виброобработки металлических изделий состоит из:

- дорна;

- вибрационного суппорта, который позволяет закреплять на нем образец;

- гидропривода;

- поршня.

Дорн — устройство С помощью устройства эффективно обрабатывают внутренние стенки втулок, гильз и цилиндров.

Дорн — устройство С помощью устройства эффективно обрабатывают внутренние стенки втулок, гильз и цилиндров.

Объемное и поверхностное дорнование

Существует два вида дорнирования стволов и труб, при котором не образуется стружка, – объемное или поверхностное. При выполнении объемного дорнования обработка осуществляется по всему поперечному сечению заготовки. В результате такой технологической операции, выполняемой при помощи инструмента, оснащенного несколькими зубьями, можно сформировать поверхность, шероховатость которой будет находиться в интервале 0,04–0,63 мкм, а точность – соответствовать 11 единицам по шкале IT.

Схема объемного дорнования отверстий малого диаметра

При помощи объемного дорнования обрабатываются отверстия большой длины, трубные заготовки или изделия, выполненные в виде гильз. Такая операция, которой можно подвергать отверстия практически любой длины, сохраняя их прямолинейность, является хорошей альтернативой черновому растачиванию.

Схема обработки детали поверхностным дорнованием

При выполнении поверхностного дорнования можно получить внутреннюю поверхность, шероховатость которой будет находиться в пределах 0,04–0,32 мкм, а точность – соответствовать 6–9 единицам. При поверхностном дорновании отверстия на внутренней поверхности последнего создается упрочненный слой металла, поэтому эту технологию обработки с успехом можно применять в качестве альтернативы таким сложным операциям, как:

- шлифование;

- хонингование;

- развертывание;

- выглаживание.