Методика измерения и оборудование

Метод определения твердости по Роквеллу подходит для неразрушающего контроля не пластичных материалов, например легированных сталей. В индустрии пластмасс этот метод широко используется для определения твердости рабочих узлов оборудования для переработки полимеров и эластомеров, а также поверхностей технологической оснастки, например прессформ, экструзионного и прочего формующего инструмента.

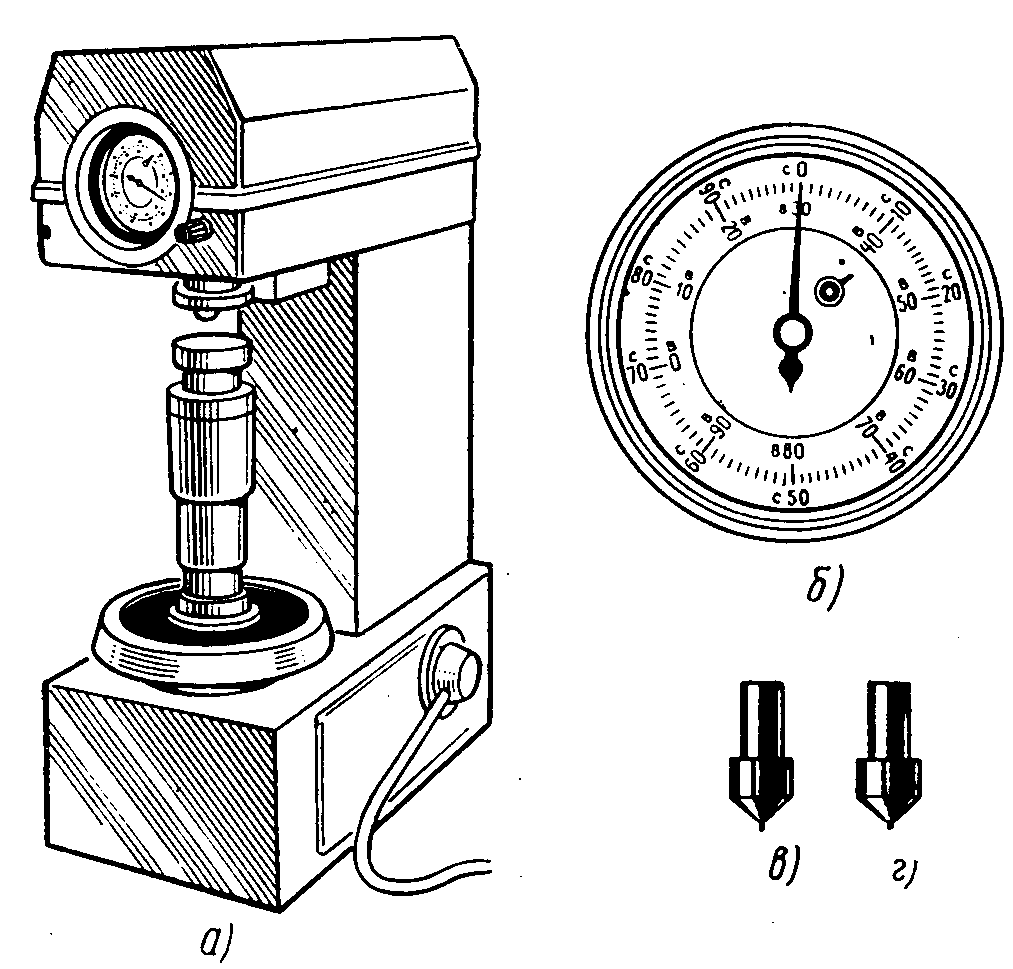

Метод Роквелла универсален, т.к. обладает тремя шкалами твердости, стандартизированные для определения твердости под тремя нагрузками: в 60, 100 и 150 кгс. Каждой нагрузке соответствует своя измерительная головка или индентор. Рабочим органом каждой головки является конус с углом в 120° и радиусом на вершине в 0,2 мм, выполненный из алмаза. Также применяются калиброванные шарики нескольких стандартных диаметров.

Суть метода заключается в измерении глубины внедрения конуса индентора в образец измеряемого материала. Глубина ввода показывает насколько тот или иной материал способен к сопротивлению внешнему усилию без деформации, то есть образования своего рода валика из выдавленного материала вокруг конуса измерительной головки.

Единицей твердости по Роквеллу при данном методе является числовая величина, не имеющая размера и выражающаяся в числах от 0 до 100. За одну единицу принято движение головки на 0,002 мм.

Всего твердость металла по Роквеллу измеряется по 11 шкалам, обозначаемых латинскими буквами A, B, C, D, E, F, G, H, K, N, T). Они используются для определения твердости в разных парах индентор-нагрузка.

Наиболее часто употребляются шкалы, описанные ниже:

1. Шкала А (HRa) — конус и усилие на инденторе равное 60 кгс, диапазон измерений от 20 до 88 единиц, предназначен для коррозионностойких и жаропрочных сталей.

2. Шкала B (HRb) — шарик диаметром 1,588 мм и усилие на инденторе равное 100 кгс, диапазон измерений от 20 до 100 единиц, предназначен для сплавов меди, ковкого чугуна, низкоуглеродистой стали.

3. Шкала C (HRc) — конус и усилие на инденторе равное 150 кгс, диапазон измерений от 20 до 70 единиц, предназначен для высокоуглеродистых сталей после термообработки (закаленных).

При измерении первоначально на конус или шарик прикладывается предварительная нагрузка, позволяющая избавиться от зазоров прибора и оксидной пленки на образце. Эта нагрузка равна 10 кгс для всех трех шкал.

Стационарный твердомер Роквелла выглядит как конструкция в виде рамки, напоминающей букву «П» и состоящая из двух блоков – измерительного и блока установочного перемещения. Они также могут включать в состав двигатель перемещения, цифровую систему измерения, монитор и прочие элементы современного прибора. Однако, суть измерения твердости основана на способе, предложенном сто лет назад Роквеллами.

Рис.2. Современный прибор для измерения твердости

Процесс определения твердости проводят при температуре от 18 до 23 градусов С и относительной влажности от 70 до 80 процентов. К исследуемому образцу предъявляются следующие требования: устойчивость на приборе, шероховатость поверхности Ra=2,5 или выше. Образец должен проходить термообработку вместе с деталями партии, к которой он относится.

Числа твердости HRC для некоторых деталей и инструментов

| Детали и инструменты | Число твердости HRC |

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33…38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35…40 |

| Шлицы круглых гаек | 36…42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40…45 |

| Пружинные и стопорные кольца, клинья натяжные | 45…50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50…60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56…60 |

| Рабочие поверхности калибров — пробок и скоб | 56…64 |

| Копиры, ролики копирные | 58…63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60…64 |

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника.

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков).

- Параллакс при считывании результатов с циферблата стрелочных приборов.

Замер твердости по методу Виккерса

Измерение твердости по методу Викерса проводят в соответствии с ГОСТ 2999-75. К испытуемым образцам выдвигаются следующие требования: для стальных изделий минимальная толщина образца должна быть больше диагонали отпечатка в 1,2 раза; для цветных металлов определяется в соответсвии с ГОСТ 2999-75 по номограмме.Схема измерения твердости по методу Викерса показана на рисунке 4. Радиус кривизны криволинейных поверхностей должен быть не менее 5 мм. Поверхность испытуемого образца должна иметь шероховатость не более 0,16 мкм по ГОСТ 2789-73 и быть свободной от окисной пленки и посторонних веществ.

Рисунок. 4 Схема измерения твердости по методу Викерса

Основными недостатками метода являются зависимость измеряемой твёрдости от приложенной нагрузки или глубины внедрения индентора, особенно это проявляется при маленьких нагрузках и высокие требования к тщательной подготовке исследуемой поверхности. Достоинства метода в том, что можно измерять твердость тонких образцов, азотированных и цементированных слоев, твердость зерна и отдельных включений.

Твердомеры ультразвуковые

Главная страница » Твердомеры

К методам неразрушающего контроля и технической диагностики (МНК и ТД) относится контроль ультразвуковыми твердомерами.

Принцип действия инструмента

Принцип действия ультразвукового твердомера основан на использовании явления затухания колебаний (метод UCI — ультразвуковой контактный импеданс). Суть метода UCI заключается в следующем:

- алмазную пирамидку индентора прижимают к исследуемому образцу;

- обеспечивается постоянное усилие;

- возбуждаются упругие колебания.

По глубине продавливания определяется твёрдость: чем глубже индентор продавливает поверхность, тем меньше твёрдость образца.

Преимущества ультразвуковых твердомеров перед аналогами других типов

Ультразвуковые твердомеры имеют ряд преимуществ:

- производят измерение твердости изделий толщиной от 1мм, что является невозможным для динамических твердомеров;

- на месте проведения испытания (на поверхности изделия) остаётся маленький отпечаток. Поэтому, возможен контроль твёрдости шеек коленчатых валов, зеркальных поверхностей, ножей и т. д.;

- возможны измерения в широком диапазоне показателей твердости;

- комфорт при проведении испытаний.

Инструмент оснащается различными девайсами, позволяющими значительно повышать производительность и качество труда: графический индикатор, устройство контроля уровня заряда аккумуляторной батареи и т. д.

Дадим краткое описание популярных моделей ультразвуковых твердомеров.

Твердомер ультразвуковой «ТКМ-459С».

Твердомеры ультразвуковые «ТКМ-459С», «ТКМ-459М»

Измерительные инструменты предназначены для измерения твердости самых разных металлов. В том числе:

- поверхностноупрочнённых слоёв (например, цементация, закалка ТВЧ, азотирование и т. п.);

- гальванических покрытий (например, хром);

- наплавок и т. п.

Твердомеры монтируются во влагозащищенных (прорезиненных) и ударопрочных корпусах, которые позволяют применять их в самых тяжелых климатических условиях. Информация выводится на цветной графический OLED дисплей. Конструкция сохраняет эксплуатационные характеристики твердомера при отрицательных температурах, а дисплей снижает нагрузку на глаза оператора.

Диапазон измерений:

- по Роквеллу, HRC – 20…70;

- по Бринеллю, HB – 90…460;

- по Виккерсу, HV – 230…940.

Преимущества «ТКМ-459С» перед «ТКМ-459М»:

- на дисплей выводится много полезной дополнительной информации;

- количество результатов измерений, сохраняемых в памяти: ТКМ-459С, шт.: 12 400;

- ТКМ-459М, шт.: 6 000;

статистический анализ результатов измерений и вывод его на дисплей, построение графиков; яркость дисплея и его цветовая палитра выбирается пользователем.

Твердомер ультразвуковой «МЕТ-У1».

Твердомер ультразвуковой «МЕТ-У1»

Этот инструмент, дополнительно к возможностям «ТКМ-459С» и «ТКМ-459М», измеряет твёрдость по шкале Шора «D» (HSD) и определяет предел прочности на растяжение изделий из углеродистых сталей перлитного класса.

Диапазон измерения:

- по Роквеллу, HRC – 20…67;

- по Бринеллю, HB – 75…650;

- по Виккерсу, HV – 75…1000;

- по Шору, HSD – 23…102;

- измерения предела прочности, Rm – 378…1736.

Ультразвуковой твердомер «МЕТ-УД»

Ультразвуковой твердомер «МЕТ-УД» измеряет твёрдость по описанному выше методу UCI и по методу отскока (Лейба). Второй метод заключается в определении отношения скоростей индентора до и после соударения с поверхностью контролируемого изделия. Конструктивно он представляет собой комбинированный портативный твердомер, состоящий из пластикового электронного блока MET-УД и двух сменных датчиков:

- ультразвукового У1. Работает по методу UCI;

- динамического Д1. Работает по методу Лейба.

Благодаря этому, при помощи инструмента можно оценить изменение твердости закаленного слоя по глубине.

Инструмент экономически целесообразен, т.к. совмещает два твердомера в одном: МЕТ-УД = МЕТ-У1 + МЕТ-Д1.

Твердомер «УЗИТ-3»

Конструкция «УЗИТ-3» даёт возможность измерять твердость крупных и мелких изделий, в том числе, на участках с большой кривизной поверхности, вблизи краев и различных неровностей.

Диапазоны измерений:

- шкала Бринелля, HB: 80…450;

- шкала Роквелла, HRC: 20…70.

Габаритные размеры, мм: 140 х 65 х 25.

Твердомер ультразвуковой «ТКМ-459М».

Наконечник шариковый (оправка) к твердомерам Роквелл (Супер-Роквелл)

СОСТОЯНИЕ В РЕЕСТРАХ СРЕДСТВ ИЗМЕРЕНИЙ

| Страна, ответственная организация | Номер в госреестре |

| Российская Федерация, Росстандарт | не подлежит внесению в реестр |

| Российская Федерация, АО «РЖД» | не подлежит внесению в реестр |

| Республика Беларусь, Госстандарт | не подлежит внесению в реестр |

| Республика Казахстан, КазИнМетр | не подлежит внесению в реестр |

| Иные регистры, удостоверения, заключения, разрешения и пр. | |

| отсутствуют |

Наконечники шариковые к приборам для измерения твёрдости металлов и сплавов по шкалам Роквелла В, F, G (шарик 1,588 мм), E, H, K (шарик 3,175 мм) по ГОСТ 9013-59 (ИСО 6508-86), по шкале Супер-Роквелл Т по ГОСТ 23677-79. Наконечники шариковые предназначены для приборов измерения твёрдости различных производителей, в т.ч. (но не исключительно):

| Страна | Производитель приборов для измерения твёрдости |

| Россия | Москва, «Метолаб» |

| Иваново, «Точприбор», «ЗИП», «Импульс», «Тестсистемы» | |

| Нефтекамск, «Метротест» | |

| Санкт-Петербург, «Точприбор Северо-Запад» | |

| Китай | «TIME Group Inc» |

| США | «Wilson Hardness Group» |

| ФРГ | «Zwick / Roell» |

| Италия | «LTF S.p.A. / Galileo» |

Наконечники алмазные и шариковые (инденторы) производства «Восток-7» имеют минимальную цену на рынке РФ при гарантированном качестве. Рекомендуемый порядок установки (замены) индентора в приборах для измерения твёрдости (твердомерах стационарного и переносного типов):

Подготовить индентор и посадочное место шпинделя: протереть бензином и смазать контактные поверхности бескислотным вазелином;

Ослабить винт фиксации индентора к шпинделю;

Извлечь прежний индентор и установить требуемый для испытания, затянуть винт

Важно: установить хвостовик индентора вглубь посадочного места до упора и обжать его, в противном случае при испытании может произойти смещение индентора и его повреждение;

Разместить на предметном (измерительном / опорном) столике прибора эталонную меру твёрдости, соответствующую шкале и диапазону измерения;

Обжать индентор:

- для сферических инденторов (наконечников с шариком) — единожды приложить основную нагрузку для укола индентором в рабочую поверхность меры твёрдости;

- для конусных инденторов (наконечники алмазные) — троекратно приложить основную нагрузку для укола индентором в различных местах рабочей поверхности меры твёрдости.

6. Закрутить винт фиксации индентора до упора. 7. Произвести не менее 5 измерений на эталонной мере твёрдости с вычислением среднего значения. Сравнить полученное твердомером среднее значение твёрдости со значением твёрдости, выгравированном на боковой поверхности эталонной меры твёрдости. Если полученное твердомером среднее значение твёрдости и значение эталонной меры твёрдости находятся в пределах допустимой погрешности (погрешность твердомера по паспорту изготовителя + погрешность меры твёрдости по паспорту изготовителя), то продолжить измерения твёрдости других контролируемых изделий. Если значение твёрдости, измеренное твердомером, и значение эталонной меры твёрдости выходят за пределы допустимой погрешности — необходимо произвести калибровку твердомера согласно инструкции изготовителя.

Понятие

Данным термином в материаловедении называют механическое свойство, которое определяет устойчивость к разрушению под воздействием других, более плотных веществ. Иначе можно сказать так: это сопротивляемость деформациям от давления. При этом учитываются и пластичные, и упругие изменения.

От характеристики зависит множество процессов и условий:

- Износостойкость – это есть то, насколько долго может быть использован элемент. В том числе срок износа, поскольку для каждой детали, например автомобильной, наступает время, когда по естественным причинам ее нужно менять. Но чем тверже элемент, тем дольше он будет служить в определенных условиях.

- Возможность различных видов металлообработки – одни технологии применяются только к мягким сплавам, а другие могут быть использованы и для прочных.

- Сопротивление давлению и другим усилиям характерно для вала или подшипника, на которые действуют силы центробежная и трения.

- Способность использовать материал в качестве инструмента для более податливой поверхности. Инструментальная сталь является настолько крепкой, что применяется для изготовления фрез для фрезерных станков, сверл и прочих изделий.

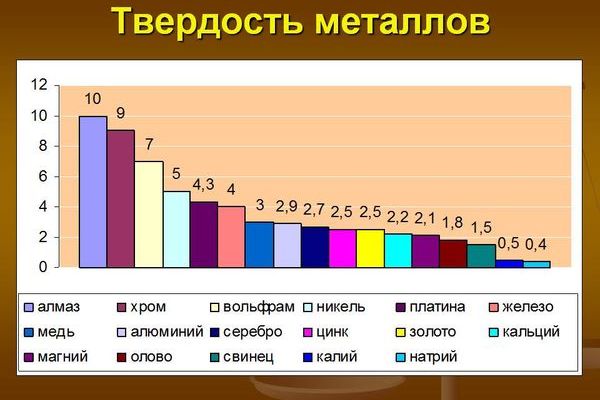

Это далеко не полный перечень того, на что влияет твердость металла после того, как мы дали ему определение. Не каждое используемое вещество берется с одинаковыми характеристиками. Что делается прежде всего для увеличения данного параметра? Сперва берем сырье, очищаем от примесей, а затем подвергаем химической и температурной обработке. А именно: в состав добавляем различные легирующие компоненты, повышающие это качество, например:

- Хром. Увеличивается прочность и устойчивость к коррозии, незначительно уменьшается пластичность и подверженность магнитным силам. Если более 13% хрома, то сплав называют нержавеющим.

- Вольфрам. Очень сильно повышается содержание твердых соединений – карбидов. Дополнительное свойство – снижение хрупкости после отпуска.

- Ванадий. Тоже возрастает сопротивление деформациям.

- Марганец. Чтобы увидеть эффект, вещества должно быть не менее 1%. Резко взлетает стойкость к ударным нагрузкам.

От чего зависит твердость металлов по этому классу:

- От наличия легирующих добавок, перечисленных выше.

- От естественных свойств сырья.

- От термообработки. С этой целью помогает закалка – материал нагревают сверх определенной критической точки, кристаллическая решетка меняется, и после охлаждения закаленная сталь становится очень надежной.

- От цементации – способом диффузии образец насыщается углеродом. Такому методу подвергаются только низкоуглеродистые или легированные части.

- От старения – оно может быть естественным или искусственным. В первом случае со временем протекают процессы, которые не затрагивают микроструктуру, но важны на общем уровне. Во втором применяется термообработка с целью химического и термального увеличения срока эксплуатации – состаривание.

- От наклепывания на поверхность. Это пластическое изменение структуры вещества, приводящее к повышению прочности.

- От обработки лазером. Лазерная установка наплавляет прочный слой.

Кроме того, некоторые этапы металлообработки (прокатка, ковка и закалка) с изменением формы заготовки также приводят к улучшению качества.

Шкала твёрдости Мооса для металлов

Царапать можно не только минералы, но и металлы. Определение их твёрдости необходимо в машиностроении, на промышленных предприятиях.

Что это такое

Принцип для металлов аналогичен шкале минералов. Первое место в ней занимает олово с показателем 1,5, а на последнем – карбид вольфрама с твёрдостью 9. Сталь по шкале Мооса располагается в середине (4–4,5), с ней часто делают сплавы для повышения прочности мягких металлов.

Почему нужно знать твёрдость металлов

От показателя зависит:

- износостойкость изготовленных из металла деталей;

- метод их обработки;

- способность влиять на другие материалы.

Металлические сплавы

Для ювелирных изделий чаще всего используются сплавы драгоценных металлов. Смешивание мягкого и дешёвого металла с более твёрдым способно повысить прочность сплава, не увеличивая его стоимость.

Твердость материалов и методы ее измерения

Твердостью называют способность тела к пластическим деформациям под действием еще более твердого инструмента, называемого индентором.

Существует несколько популярных способов испытаний материалов и прежде всего металлов на твёрдость. При помощи них можно получить как некое численный эквивалент прочности изделия, так и данные по его сопротивлению знакопеременным нагрузкам.

К основным методикам определения относятся:

- 1. Метод Бринелля (приборы и сам процесс подробно будут описаны ниже). При его использовании твёрдость определяется при помощи отпечатка от твердого, чаще всего металлического шарика, вдавливаемого в ровную площадку детали. По диаметрам следов и судят о твердостях.

Рис.1 Внешний вид современного твердомера.

- 2. Способ Роквелла. По нему значение твёрдости равно относительной глубине вдавливания подобного, используемому по Бринеллю, шарика или алмазного конуса в площадку на поверхности изучаемой детали и обозначается чаще всего символами HR. Т.к. величина относительная, то максимальная величина твёрдости по Роквеллу составляет HR=100. «Роквелл» имеет широкое распространение при оценке качества рабочих узлов оборудования для переработки пластмасс и эластомеров, а также технологической оснастки.

- 3. Способ Виккерса. Подобен способу определения по Бринеллю, но при его применении используют четырёхгранную алмазную пирамиду и, соответственно, след, оставляемый ею. Численное значение твёрдости (обозначается как HV) в этом случае равно отношению нагрузки, приложенной к пирамиде, к площади следа от нее.

- 4. Твёрдость по Шору (метод вдавливания, обозначается Шор А, Шор D). Является важнейшим для определения твердости пластмасс, эластомеров и композитов. По нему величина твёрдости материала равно глубине проникновения в него специально подготовленной стальной иглы, которую приводит в напряжение калиброванная пружина. Прибором, работающим по методике Шора является дюрометр. Регулируемая международным стандартом ASTM D2240, процесс включает применение 12 шкал, однако на практике подавляющее количество более мягких материалов (например резин и эластомеров испытывают по шкале A), а более жестких (пластмасс и композитов) по шкале D.

- 5. Дюрометры и шкалы Аскер является еще одним способом, относящемуся к разработкам Шора, похожим по способу измерения на предыдущий. Он применяется для получения значения для мягких веществ, используется главным образом в Японии и имеет несущественные отличия от «Шора», например особенностями оборудования, шкал и инденторов.

- 6. Твёрдость по Шору (метод отскока). Применяется для получения значений твёрдости для очень твёрдых деталей, например металлических. Величина показателя (имеет обозначение HSx) находится по высоте отскока специального бойка, который падает со стандартной высоты.

- Кроме описанных основных способов существует еще набор более редких техник, например метод Кузнецова-Герберта-Ребиндера, методика Польди или двойного отпечатка шарика, определений по шкале Мооса, способ Бухгольца и т.п. В данной статье мы не будем рассматривать их подробнее и просим обращаться к специализированной литературе.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D 2 -d 2 ),

- гдеР – прикладываемая нагрузка, кгс;

- D – окружность шарика, мм;

- d – окружность отпечатка, мм.Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:сплавы из железа — 30D 2 ;медь и ее сплавы — 10D 2 ;баббиты, свинцовые бронзы — 2,5D 2 .

Условное изображение принципа испытания

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:HV=0.189*P/d 2 МПаHV=1,854*P/d 2 кгс/мм 2 Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость – основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Сущность методов определения твёрдости металлов

Испытания могут проводиться как на эталонных образцах (изготовленных из того же металла, и подвергнутых такому же режиму термической обработки), так и непосредственно на готовых деталях. В последнем случае необходимо принять меры к тому, чтобы испытуемое изделие не имело затем внешних повреждений.

Выбор метода испытания твёрдости зависит от:

- Исходных механических показателей прочности, упругости и пластичности изделия.

- Габаритных размеров детали (или места соединения смежных элементов конструкции, если устанавливается твёрдость в зоне, например, сварного шва).

- Конечного результата: установить твёрдость самого изделия, либо твёрдость только его поверхности (выполняется для деталей, прошедших термическую обработку или иной вид поверхностного упрочнения).

- Требований к условиям, времени и месту проведения испытания. Например, в полевых условиях более подходят не стационарные, а портативные твердомеры.

- Стабильности результатов измерений и их воспроизводимости при повторных испытаниях.

Твёрдость может быть измерена тремя группами методов – механическими (статическими и динамическими), а также ультразвуковыми. Кроме того, различают твёрдость при комнатных и повышенных температурах (так называемую «горячую твёрдость»). Независимо от этого, физическая сущность всех методов одна – в образец внедряется деформирующий элемент, перемещение которого считывается по специальной шкале.

Твёрдость рассматривается как сопротивление металла необратимым пластическим деформациям, а потому отличается от других измерений наличием специальных унифицированных приборов – твердомеров для металлов.

Преимущества и недостатки метода

Каждый метод вычисления твердости поверхности обладает своими определенными достоинствами и недостатками. Принято считать, что испытание на твердость по Роквеллу и Бринеллю являются основными, так как позволяют получить наиболее точный результат.

К достоинствам метода измерения твердости по Роквеллу HRC можно отнести нижеприведенные моменты:

- Технология определяет возможность тестирования поверхностей с повышенной твердостью.

- При тестировании поверхность повреждается несущественно, что позволяет исследовать уже готовые изделия.

- Существенно упрощается процесс расчетов показателя твердости, так как нет необходимости в замере диаметра получаемого отпечатка после снятия прилагаемой нагрузки.

- На проведение измерений по Роквеллу уходит всего несколько секунд.

Однако есть и несколько существенных недостатков, которые также нужно учитывать:

- В сравнении с методом по Бринеллю, получаемый результат не так точен.

- Для повышения точности проводимых измерений следует тщательно подготовить поверхность.

Несмотря на то, что получаемые результаты могут иметь достаточно высокую погрешность, этот метод получил широкое распространение в машиностроительной и других отраслях промышленности, так как на тестирование уходит мало времени.

Показатель твердости зависит от достаточно большого количества моментов, к примеру, химического состава. Кроме этого, металлы могут улучшаться закалкой и другими видами термической обработки. Сегодня можно встретить довольно много методической литературы с таблицами, в которых указывается твердость для распространенных материалов. Принимаются эти значения зачастую при выполнении расчетов или проектировании.

На точность проводимых измерений может оказывать влияние:

- Толщина испытуемого образца. Согласно принятым нормам при проникновении алмазного наконечника на 0,2 мм толщина испытуемого образца должна быть не меньше 2 см. В противном случае, полученные данные будут считаться искаженными.

- Если один образец применяется для проведения нескольких тестов, то расстояние между отпечатками должно быть не менее трех их диаметров. Соблюдение этого правила также позволяет получить более точные результаты.

- Результаты на циферблате могут отличаться в зависимости от положения исследователя. Повторные тестирования должны проводиться с одной точки обзора, иначе полученные результаты могут отличаться.

В заключение отметим, что сегодня подобные исследования проводятся все реже. Это связано с тем, что при изготовлении заготовок достигают высокой точности химического состава и физико-механических свойств. Поэтому каждой марке металла соответствует определенный показатель твердости по Роквеллу. Измерения зачастую проводятся после выполнения химико-термической обработки, когда от соблюдения применяемой технологии зависит конечный результат.

Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

Указанные значения твердости по Роквеллу, Виккерсу и Шору соответствуют значениям твердости по Бринеллю, определенным с помощью шарика диаметром 10 мм.

| По Роквеллу | По Бринеллю | По Виккерсу (HV) | По Шору | |||

| HRC | HRA | HRB | Диаметр отпечатка | HB | ||

| 65 | 84,5 | — | 2,34 | 688 | 940 | 96 |

| 64 | 83,5 | — | 2,37 | 670 | 912 | 94 |

| 63 | 83 | — | 2,39 | 659 | 867 | 93 |

| 62 | 82,5 | — | 2,42 | 643 | 846 | 92 |

| 61 | 82 | — | 2,45 | 627 | 818 | 91 |

| 60 | 81,5 | — | 2,47 | 616 | — | — |

| 59 | 81 | — | 2,5 | 601 | 756 | 86 |

| 58 | 80,5 | — | 2,54 | 582 | 704 | 83 |

| 57 | 80 | — | 2,56 | 573 | 693 | — |

| 56 | 79 | — | 2,6 | 555 | 653 | 79,5 |

| 55 | 79 | — | 2,61 | 551 | 644 | — |

| 54 | 78,5 | — | 2,65 | 534 | 618 | 76,5 |

| 53 | 78 | — | 2,68 | 522 | 594 | — |

| 52 | 77,5 | — | 2,71 | 510 | 578 | — |

| 51 | 76 | — | 2,75 | 495 | 56 | 71 |

| 50 | 76 | — | 2,76 | 492 | 549 | — |

| 49 | 76 | — | 2,81 | 474 | 528 | — |

| 48 | 75 | — | 2,85 | 461 | 509 | 65,5 |

| 47 | 74 | — | 2,9 | 444 | 484 | 63,5 |

| 46 | 73,5 | — | 2,93 | 435 | 469 | — |

| 45 | 73 | — | 2,95 | 429 | 461 | 61,5 |

| 44 | 73 | — | 3 | 415 | 442 | 59,5 |

| 42 | 72 | — | 3,06 | 398 | 419 | — |

| 40 | 71 | — | 3,14 | 378 | 395 | 54 |

| 38 | 69 | — | 3,24 | 354 | 366 | 50 |

| 36 | 68 | — | 3,34 | 333 | 342 | — |

| 34 | 67 | — | 3,44 | 313 | 319 | 44 |

| 32 | 67 | — | 3,52 | 298 | 302 | — |

| 30 | 66 | — | 3,6 | 285 | 288 | 40,5 |

| 28 | 65 | — | 3,7 | 269 | 271 | 38,5 |

| 26 | 64 | — | 3,8 | 255 | 256 | 36,5 |

| 24 | 63 | 100 | 3,9 | 241 | 242 | 34,5 |

| 22 | 62 | 98 | 4 | 229 | 229 | 32,5 |

| 20 | 61 | 97 | 4,1 | 217 | 217 | 31 |

| 18 | 60 | 95 | 4,2 | 207 | 206 | 29,5 |

| — | 59 | 93 | 4,26 | 200 | 199 | — |

| — | 58 | — | 4,34 | 193 | 192 | 27,5 |

| — | 57 | 91 | 4,4 | 187 | 186 | 27 |

| — | 56 | 89 | 4,48 | 180 | 179 | 25 |

Измерение микротвердости

Метод измерения микротвердости регламентирован ГОСТ 9450. Определение микротвердости (твердости в микроскопически малых объемах) проводят при исследовании отдельных структурных составляющих сплавов, тонких покрытий, а также при измерении твердости мелких деталей. Прибор для определения микротвердости состоит из механизма для вдавливания алмазной пирамиды под небольшой нагрузкой и металлографического микроскопа. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05…5 Н.

Микротвердость измеряют путем вдавливания в образец (изделие) алмазного индентора под действием статической нагрузки Р в течении определенного времени выдержки т. Число твердости определяют (как и по Виккерсу) делением приложенной нагрузки в Н или кгс на условную площадь боковой поверхности полученного отпечатка в мм2.

Основным вариантом испытания является так называемый метод восстановленного отпечатка, когда размеры отпечатков определяются после снятия нагрузки. Для случая, когда требуется определение дополнительных характеристик материала (упругое восстановление, релаксация, ползучесть при комнатной температуре и др.) допускается проводить испытание по методу невосстановленного отпечатка. При этом размеры отпечатка определяют на глубине вдавливания индентора в процессе приложения нагрузки.

Практически микротвердость определяют по стандартным таблицам дня конкретной формы индентора, нагрузки Р и полученных в испытании размеров диагоналей отпечатка.

В качестве инденторов используют алмазные наконечники разных форм и размеров в зависимости от назначения испытании микротвердости. Основным и наиболее распространенным нконечником является четырехгранная алмазная пирамида с квадратым основанием (по форме подобна индентору, применяющемуся при определении твердости по Виккерсу).

Число микротвердости обозначают цифрами, характеризующими величину твердости со стоящим перед ними символом H с указанием индекса формы наконечника, например, Н□ =3000. Допускается указывать после индекса формы наконечника величину прилагаемой нагрузки, например: Н□ 0,196 =3000 – число микротвердости 3000 Н/мм2, полученное при испытании с четырех гранной пирамидой при нагрузке 0,196 Н. Размерность микротвердости (Н/мм2 или кгс/мм2) обычно не указывают. Если микротвердость определяли по методу невосстановленного отпечанка, то к индексу формы наконечника добавляют букву h (Н□h).

Соотношение значений твердости

При сопоставлении значений твердости, полученных разными методами, между собой и с механическими свойствами материалов необходимо помнить, что приводимые в литературных источниках таблицы или зависимости для такого сопоставительного перевода являются чисто эмпирическими. Физического смысла такой перевод лишен, так как при вдавливании paзличных по форме и размерам инденторов и с разной нагрузкой твердость определяется при совершенно различных напряженных состояниях материала. Даже при одном и том же способе измерения твердости значение сильно зависит от нагрузки: при меньших нагрузках значения твердости получаются более высокими.

Выше были рассмотрены основные методы контроля твердости. Существуют и другие методики контроля, которые основаны на косвенных измерениях значений механических свойств. Например электрические, магнитные, акустические и т.д. Все эти методы основаны на составлении экспериментальных корреляционных таблиц “измеряемый параметр – параметр механических свойств”, где все параметры постоянны (химический состав металла, номер плавки, количество загрязнений), а меняются лишь табличные параметры. Такие методы на производстве практически не работают, т.к. например химический состав металлов по ГОСТам требуется в селекте, т.е. может быть в заданном пределе и меняться от плавки к плавке. Составление градуировочных таблиц на каждую партию металла – очень трудоёмкая работа.

https://www.dcpt.ru