ВВЕДЕНИЕ

Руководство по техническому обслуживанию и ремонту шахтных стационарных компрессорных установок разработано в соответствии с требованиями ОСТ 12.44.024—76 ’’Изделия угольного машиностроения. Порядок разработки эксплуатационных документов”.

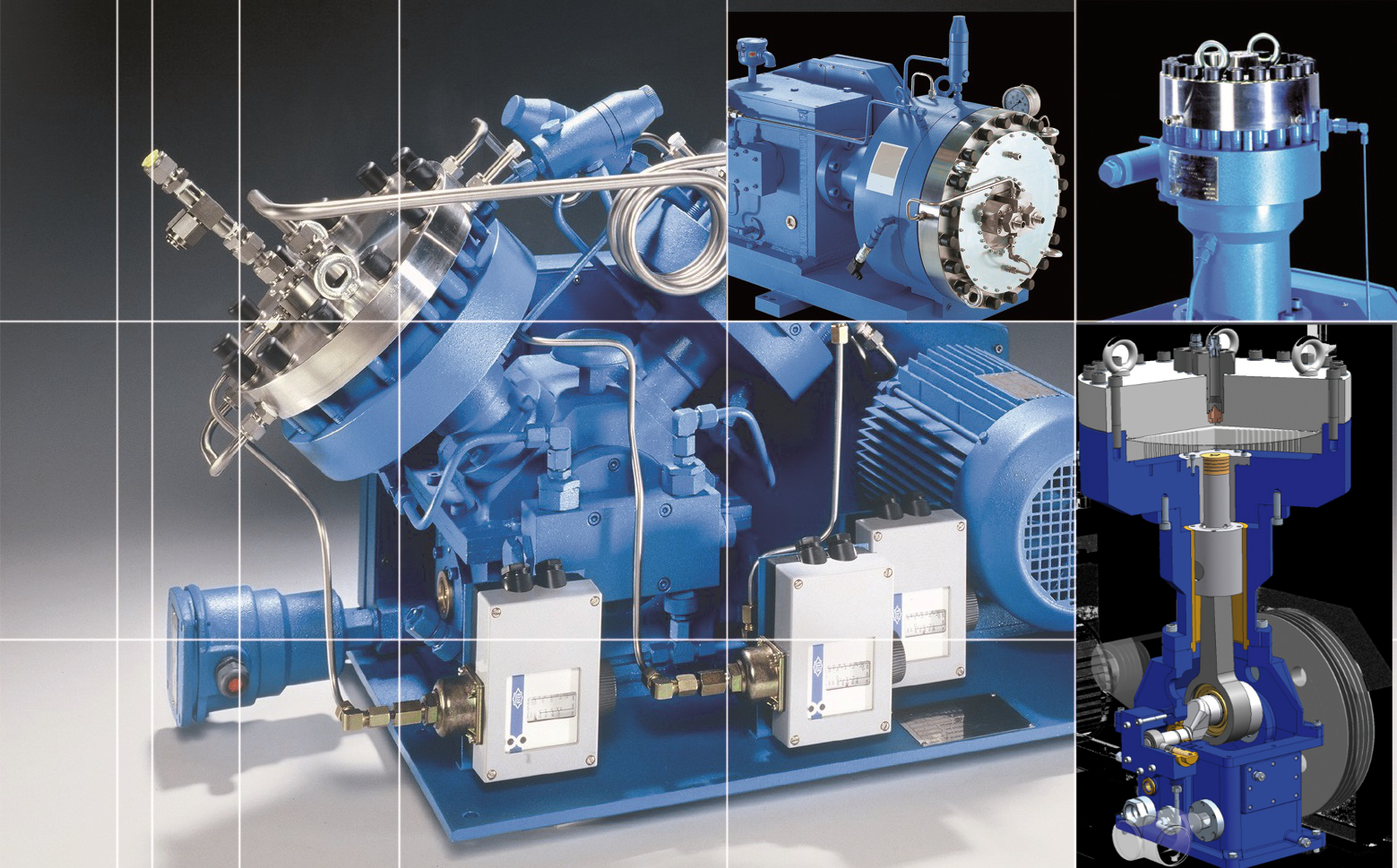

В Руководстве изложены основные правила и нормы эксплуатации компрессорных установок общего назначения с поршневыми И центробежными компрессорами номинальной подачей 0,166 м3/с (10 м3/мин) и выше, избыточным давлением до 1,0 МПа (10 кгс/см2). В нем устанавливается единый для всех предприятий Минуглепрома СССР порядок выполнения работ по техническому обслуживанию и ремонту оборудования компрессорных станций, обеспечивающий исправное техническое состояние и экономное использование установок, безотказность и долговечность их узлов и деталей.

Руководство обязательно к исполнению всеми лицами обслуживающего и ремонтного персонала стационарных компрессорных установок. Требования Руководства рекомендуется учитывать всем организациям, разрабатывающим и проектирующим стационарное компрессорное оборудование для угольной промышленности.

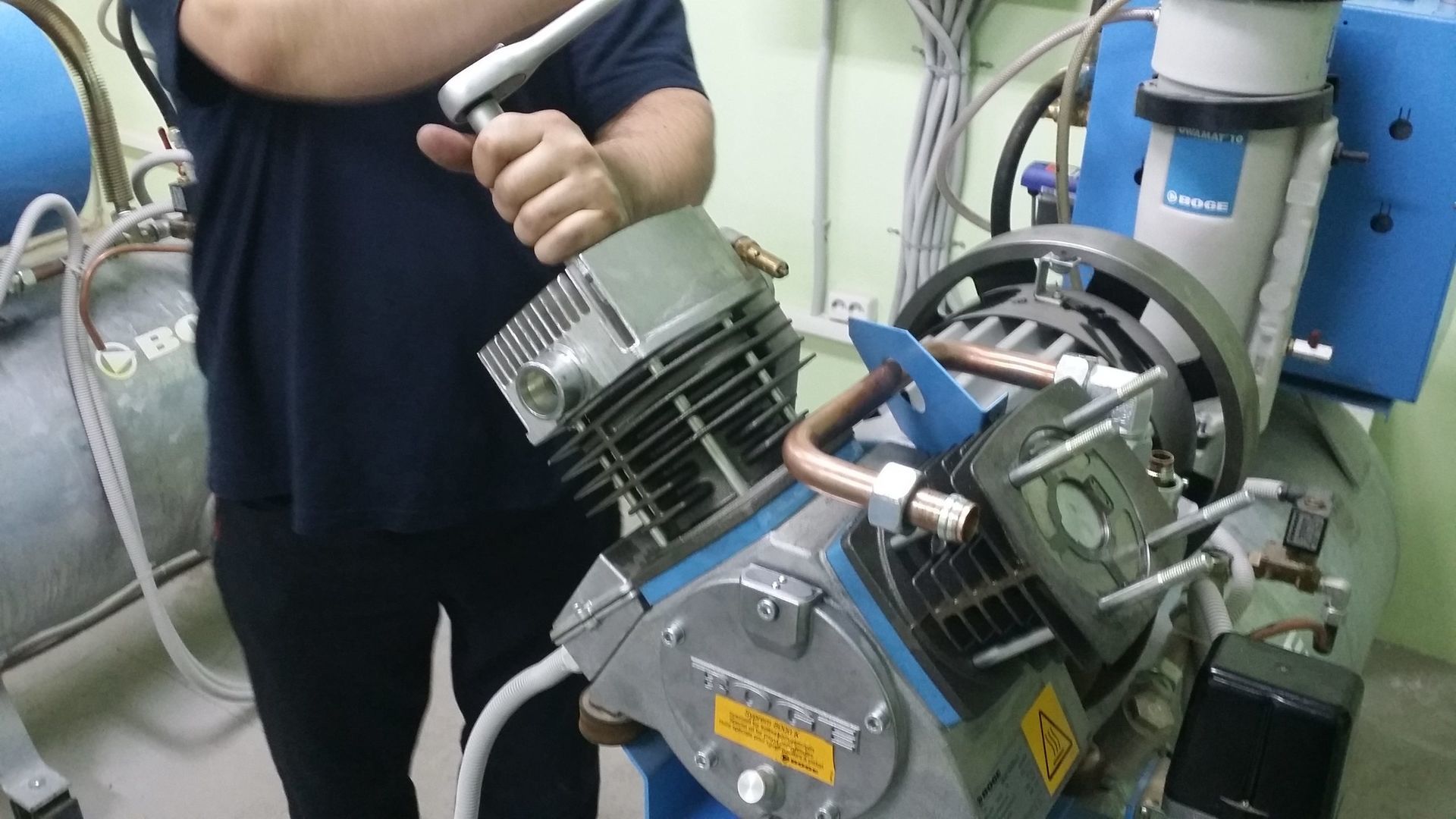

Основные этапы сервисного обслуживания поршневых компрессоров

Следует начать с того, что сервис компрессорной установки будет целиком и полностью зависеть от разновидности поршневого компрессора. Ведь поршневая группа может различаться как конструктивной реализацией, так и видом приводной системы.

Сервис компрессора можно свести к нескольким основным пунктам:

- Замена смазки

- Замена расходных материалов

К каждому из пунктов сервисного обслуживания следует относиться со всей серьезностью и ответственностью, даже если проводится сервис маломощного бытового компрессора. Качественное техническое обслуживание поршневого компрессора даст возможность продлить срок службы техники и повысить качество компрессии.

Замена смазки поршневого компрессора

Смазку компрессора принято менять 1 раз в год. Лучше всего это делать после непродолжительной работы силового агрегата, чтобы масло нагрелось. Теплая смазка становится более текучей. Это значит, что из агрегата можно будет слить больше отработки.

Если в паспорте по ремонту поршневого компрессора нигде не указана вместительность масляного картера, то при заливе новой смазки следует искать контрольное отверстие или щуп. Если щупа нет, как это бывает в большей части бюджетных компрессоров, то должно быть контрольное отверстие, которое прикрывается заглушкой.

При полной заправке системы смазки масло должно начать вытекать из контрольного отверстия. Мастер должен сравнить объем слитой отработки и залитого нового масла. Если объем будет заметно разниться, значит компрессор начал активно есть масло. В этом случае придется менять уплотнительные элементы поршневой группы.

Особенно актуальна замена смазки в поршневых компрессорах с двигателем внутреннего сгорания. В таких агрегатах смазка не только модифицирует трение контактных пар, а и отводит тепло от ДВС. Немного проще дело обстоит с поршневыми компрессорами, оснащенными электродвигателем. В этом случае смазка просто уменьшает трение между поршневой группой и цилиндрами, частично отводя от них тепло.

Как обслуживать поршневой компрессор в рамках проведения ремонта.

Замена расходных материалов поршневого компрессора

В список расходников можно включить:

- Воздушный фильтр

- Масляный фильтр

- Топливный фильтр (для моделей с ДВС)

- Свечи зажигания (для моделей с ДВС)

- Высоковольтные провода или катушки зажигания (для моделей с ДВС)

Своевременной замены расходных материалов требуют даже компактные маломощные бытовые компрессоры.

Воздушный фильтр предусматривается в поршневых компрессорах любого типа. Срок службы воздушного фильтра обычно зависит от интенсивности эксплуатации компрессора. На необходимость замены данного фильтрующего элемента укажет снижение производительности компрессора. Засорение фильтра ведет к закупорке воздушного протока.

Некоторые мастера ограничиваются лишь продувкой старого фильтра сжатым воздухом. Рабочий ресурс фильтра не получится восстановить. Воздушные фильтры являются одноразовыми.

Масляный фильтр в поршневых компрессорах чаще всего представлен многоразовой сеточкой. Такие фильтры являются многоразовыми. Сеточку требуется чистить при каждой замене смазки.

Разумеется, есть и такие компрессоры, которые используют масляный фильтр тонкой очистки. Такие фильтры хороши тем, что позволяют хорошо устранять из масла частицы стружки. Использование масляного фильтра тонкой очистки позволяет продлить срок службы поршневых колец и цилиндров. Отсутствие в масле мелкой механической взвеси предотвращает появление царапин и задиров на трущихся парах.

Топливный фильтр дает возможность повысить качество топлива. Такие фильтры всегда используют тонкую очистку. Хорошо отфильтрованный бензин лучше горит и оставляет по себе меньше нагара и прочих продуктов сгорания.

Фильтр для очистки бензина рекомендуется менять не реже 1 раза в 3 года.

Свечи зажигания меняют через 2-3 года. Срок службы высоковольтных проводов обычно вдвое больший.

Специалисты по техническому обслуживанию поршневых компрессоров отмечают, что при своевременной замене расходных материалов можно значительно отсрочить период наступления капитального ремонта силовой воздушной установки. Дополнительно будет снижена стоимость капремонта компрессора.

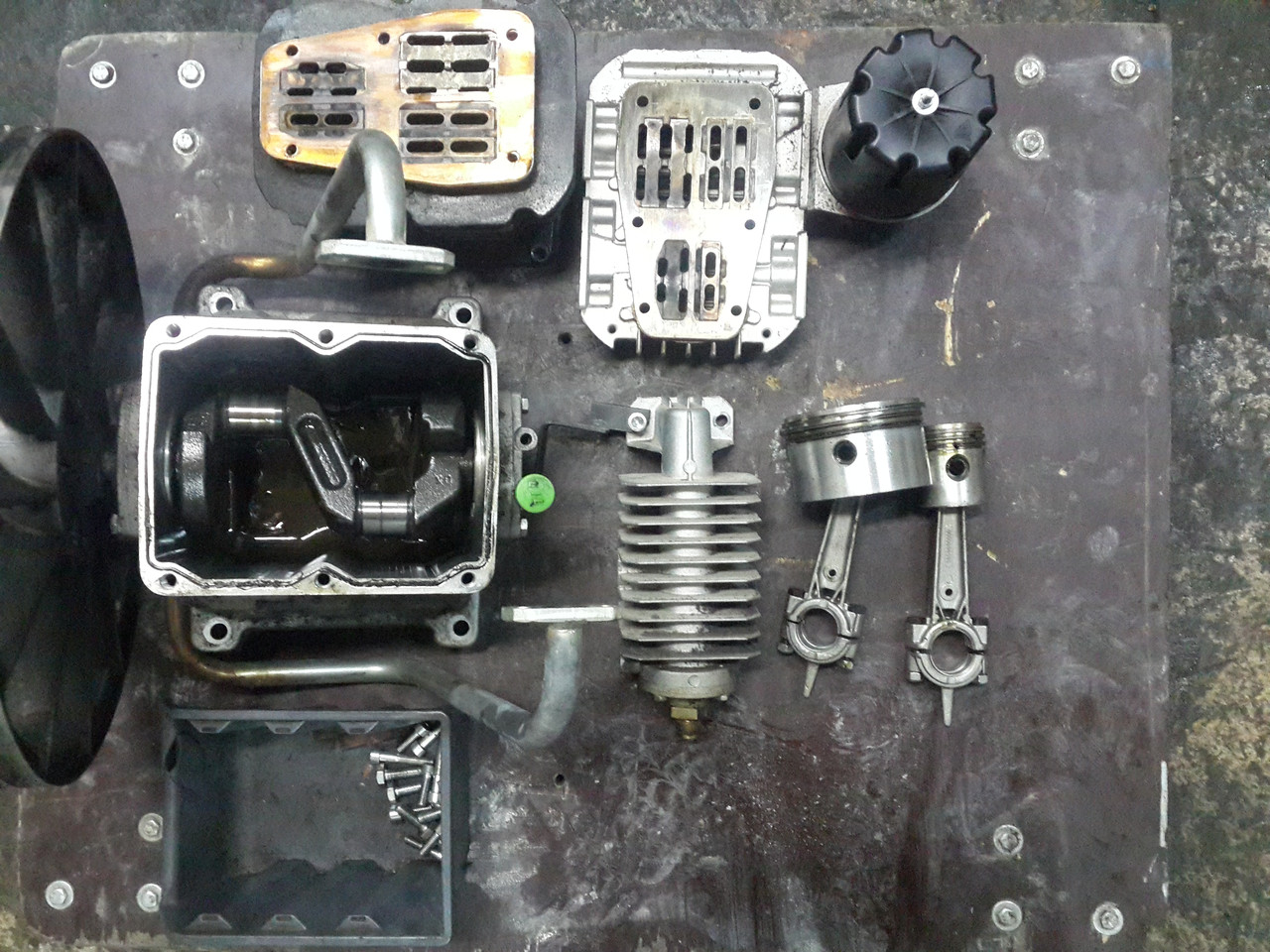

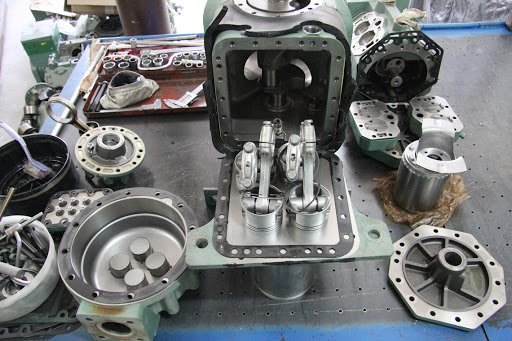

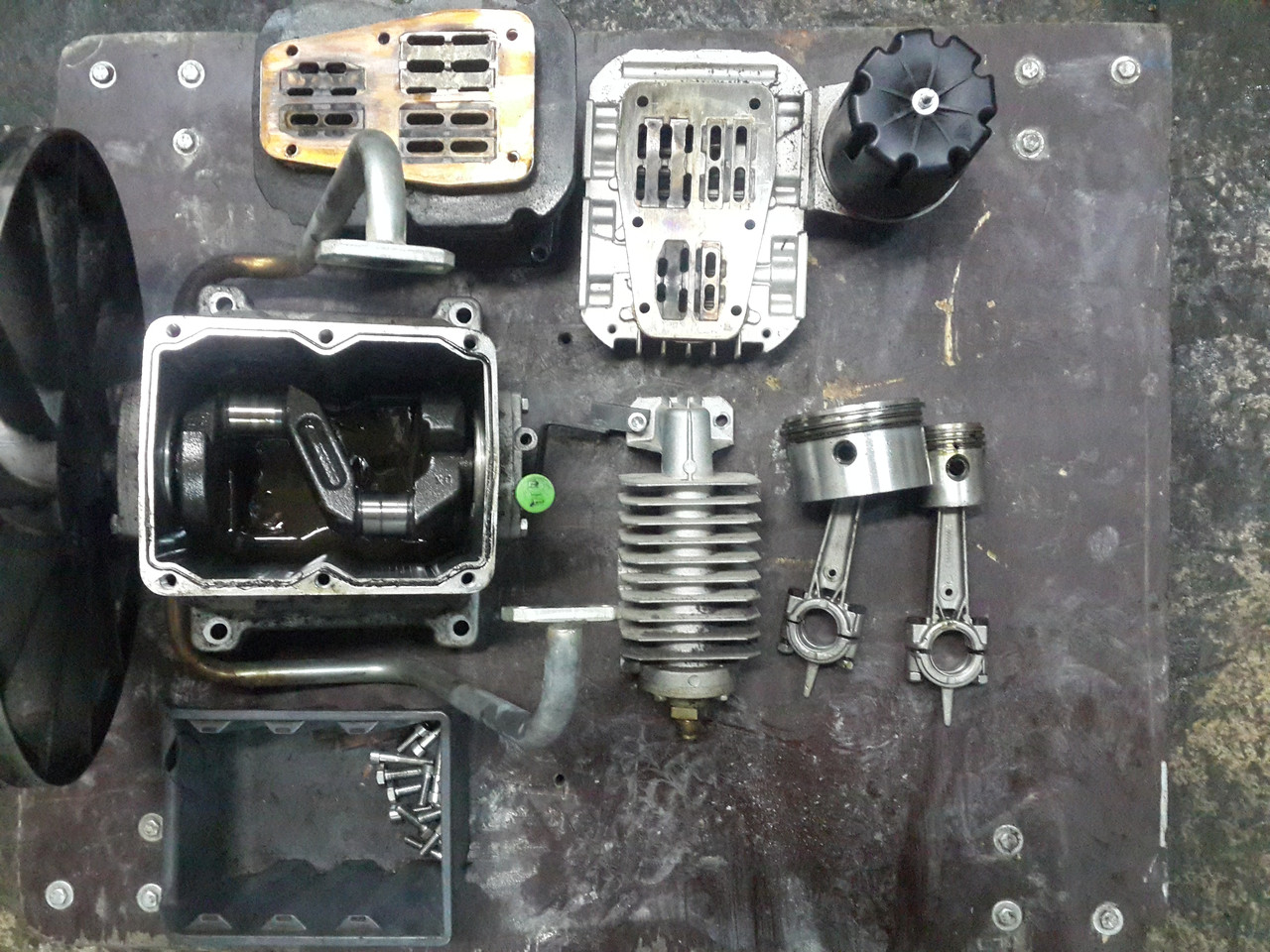

Ремонт поршневого компрессора

Работы по ремонту компрессорных установок можно разделить на несколько категорий:

- Плановые

- Аварийные

Если аварийный ремонт осуществляется при появлении какой-то поломки, то плановые работы нацелены на то, чтобы предотвратить некоторые неисправности.

К списку плановых ремонтных работ компрессорного оборудования можно отнести:

- Замену поршневых колец

- Замену уплотнительных элементов (сальников, манжет и прокладок)

- Чистку поршневых головок

- Замену подшипников

Многие из плановых ремонтных работ можно отнести к категории предкапитальных или даже капитальных.

Износ поршневых колец проявляется в уменьшении их диаметра. Кольца банально стачиваются, что влечет за собой несколько проблем: компрессор начинает жрать масло и снижается компрессия цилиндров.

В некоторых случаях происходит залегание поршневых колец. То есть кольца теряют подвижность, что обусловлено появлением нагара на поршневых головках. При залегании поршневых колец обычно получается обойтись просто чисткой поршневой группы.

Среди уплотнительных элементов имеются прокладки, сальники и манжеты, которые предназначены для работы с маслом и воздухом. Если не придерживаться регламента замены уплотнителей, то будет наблюдаться потеря смазки и снижение производительности компрессора.

Уплотнительные элементы поршневого компрессора подвергаются воздействию повышенной температуры, а также давлению и контакту с маслом. Со временем уплотнители дубеют, трескаются, уменьшаются в объеме или просто разрушаются.

Чистка поршневых головок позволяет убрать с них нагар. Поршни являются для компрессоров основой силового агрегата. Чтобы добраться до поршней, придется разобрать большую половину силовой установки поршневого компрессора.

Поршни могут пригорать по разным причинам. Во многих случаях нагар появляется из-за некачественного масла для системы смазки.

Касательно подшипников, в поршневых компрессорах обычно используются вкладыши и втулки скольжения. Но могут применяться и традиционные шарикоподшипники.

Износ подшипников является достаточно серьезной неполадкой для любого компрессора. При износе подшипники могут подклинивать, что повышает нагрев места установки подшипникового узла. Иной раз износ подшипников приводит к перекосу обслуживаемого механизма.

Не нужно забывать, что в поршневых компрессорах могут изнашиваться не только подшипники, а еще и посадочные места под подшипники. Ремонт посадочных мест подшипниковых узлов чаще всего сводится к протачиванию посадочной поверхности и запрессовыванию втулки.

Что еще нужно знать про ремонт поршневых компрессоров.

Оглавление

1. Введение

2. Указание мер безопасности

Меры безопасности при техническом обслуживании и ремонте механического оборудования компрессорной установки

Меры безопасности при техническом обслуживания и ремонте электрического оборудования компрессорной установки

Противопожарные мероприятия

3. Состав компрессорной установки

4. Правила хранения оборудования

5. Обеспечение компрессорных установок смазочными материалами

6. Ревизия, наладка и испытание компрессорных установок

7. Техническое обслуживание и ремонт компрессорных установок

8. Технологические карты технического обслуживания и ремонта механической части компрессорной установки с поршневым компрессором

8.1. (41.1). Технологическая карта технического обслуживания и ремонта горизонтального поршневого компрессора

41.1.1. Ежесменное техническое обслуживание ТО-1

41.1.2. Ежесменное ремонтное обслуживание РО1

41.1.3. Ежеквартальный текущий ремонт Т1

41.1.4. Полугодовой текущий ремонт Т2

41.1.5. Годовой текущий ремонт Т3

8.2. (42.1). Технологическая карта технического обслуживания и ремонта поршневого компрессора на угловой базе тела П

42.1.1. Ежесменное техническое обслуживание ТО-1

42.1.2. Ежемесячное ремонтное обслуживание РО1

42.1.3. Ежеквартальный текущий ремонт Т1

42.1.4. Полугодовой текущий ремонт Т2

42.1.5. Годовой текущий ремонт Т3

8.3. (41.2). Технологическая карта технического обслуживания и ремонта вспомогательного оборудования поршневого компрессора

41.2.1. Ежесменное техническое обслуживание ТО-1

41.2.2. Ежемесячное ремонтное обслуживание РО1

41.2.3. Ежеквартальный текущий ремонт Т1

41.2.4. Полугодовой текущий ремонт Т2

41.2.5. Годовой текущий ремонт Т3

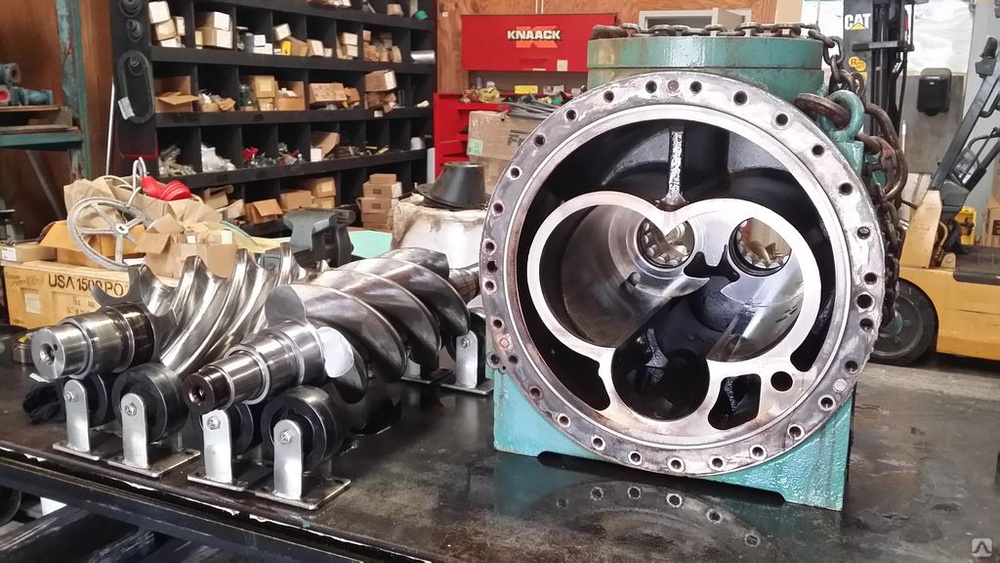

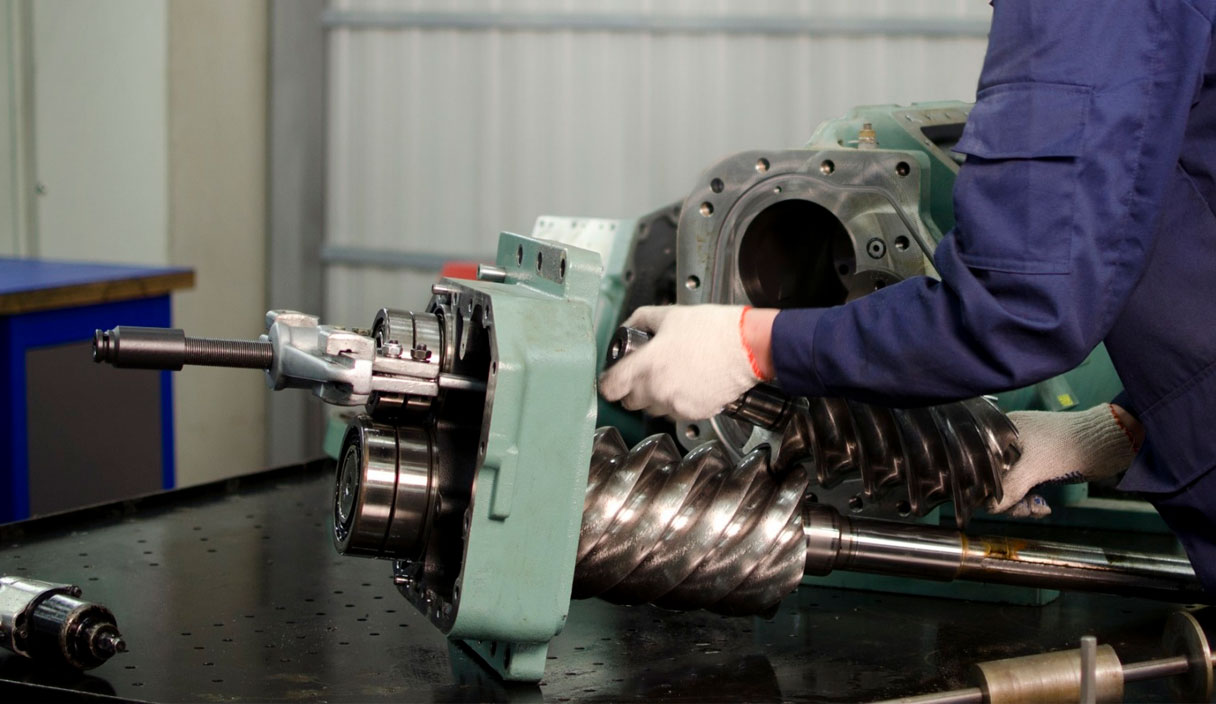

9. Технологические карты технического обслуживания и ремонта механической части компрессорной установки с центробежным компрессором

9.1. (43.1). Технологическая карта технического обслуживания и текущего ремонта центробежного компрессора

43.1.1 Ежесменное техническое обслуживание ТО-1

43.1.2. Еженедельное техническое обслуживание ТО-3

43.1.3. Ежемесячное ремонтное обслуживание РО1

43.1.4. Ежеквартальный текущий ремонт Т1

43.1.5. Полугодовой текущий ремонт Т2

43.1.6. Годовой текущий ремонт Т3

9.2. (43.2). Технологическая карта технического обслуживания и ремонта вспомогательного оборудования центробежного компрессора

43.2.1. Ежесменное техническое обслуживание ТО-1

43.2.2. Еженедельное техническое обслуживание ТО-3

43.2.3. Ежемесячное ремонтное обслуживание РО1

43.2.4. Ежеквартальный текущий ремонт Т1

43.2.5. Годовой текущий ремонт Т3

10. Технологическая карта технического обслуживания и ремонта электрооборудования компрессорных установок

43.3.1. Ежесменное техническое обслуживание

43.3.2. Еженедельное техническое обслуживание ТО-3

43.3.3. Ежемесячное ремонтное обслуживание РО1

43.3.4. Ежеквартальной текущий ремонт Т1

43.3.5. Полугодовой текущий ремонт Т2

43.3.6. Годовой текущий ремонт Т3

11. Возможные неисправности компрессорной установки и методы их устранения

11.1. Возможные неисправности поршневого компрессора и методы их устранения

11.2. Возможные неисправности центробежного компрессора и методы их устранения

11.3. Возможные неисправности вспомогательного оборудования компрессорной установки и методы их устранения

11.4. Возможные неисправности электрооборудования компрессорной установки и методы их устранения

Приложение 1. Эксплуатационные показатели работы компрессорных установок

Приложение 2. Величины растворов и провалов контактов аппаратуры управления компрессорными установками

Ежесменное техническое обслуживание

В состав ежесменного технического обслуживания входят работа по проведению необходимой смазки компрессора и подготовке его к передаче при смене бригад, а также работы, связанные с контрольным осмотром перед пуском компрессора, цель которых проварить исправность действия его рабочих органов.

Во время ежесменного технического обслуживания, кроме мер, указанных в разделе “Подготовка к работе и порядок работы”, следует:

При работающем компрессоре:

- проверить нет ли посторонних шумов. В случае обнаружения -остановить компрессор до установления причины неисправности а ее устранения;

- проверить герметичность трубопроводов сжатого воздуха и их соединение. При, обнаружении утечки воздуха устранить причину неисправности;

- слить конденсат из ресивера, открыв сливную пробку. Сжатый воздух одновременно продует ресивер и масловдагоотделитель;

- Проверить, нет ли заеданий при открывании предохранительного клапана, четко ли и герметично ли он закрывается. Обнаруженное заедание устранить.

После остановки компрессора:

- проверить, нет ли течи масла из компрессора. При обнаружении устранить причину неисправности;

- очистить установку от пыли и грязи;

- проверить уровень масла з картере, В случае необходимости — долить. При обнаружении загрязнения масла, потери им смазывающих свойств или интенсивного потемнения — сменить масло.

ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ

В помещении компрессорной станции должен находиться комплект противопожарного инвентаря: огнетушители, ящик с песком, лопаты, ведра. Для тушения пожаров в электроустановках следует применять углекислотные огнетушители ОУ-2 и ОУ-5.

Производство монтажных и ремонтных работ с применением открытого огня и электросварки в помещении компрессорной станции, на воздухосборниках и воздухопроводах осуществляется в соответствии с Инструкцией по ведению огневых работ в подземных выработках и надшахтных зданиях и Правилами пожарной безопасности при ведении сварочных и других огневых работ на объектах народного хозяйства под наблюдением ответственного лица при наличии письменного разрешения главного инженера предприятия и представителя пожарной охраны.

Ведение сварочных работ на воздухосборнике, промежуточном охладителе, а также на трубопроводах сжатого воздуха, находящихся под давлением, не допускается .

Сварочные работы на воздухосборнике следует проводить только после его предварительной очистки и промывки.

Для предупреждения самовозгорания нагаромасляных отложений воздухосборники, влагомаслоотделители, промежуточные и концевые охладители, буферные емкости и нагнетательные воздухопроводы всех ступеней должны очищаться от нагаро масляных отложений не реже одного раза за шесть месяцев работы компрессора в соответствии с Инструкцией по очистке шахтных компрессорных установок от нагаро масляных отложений и накипи (РТМ 07.04.005—77).

При обнаружении признаков самовозглашения нагаромасляных отложений в нагнетательных коммуникациях компрессоров (чрезмерный, явно выраженный местный нагрев стенок воздухоохладителя, трубопроводов: местные выгорания краски, масляного покрытия) понизить давление в сети выпуском сжатого воздуха в атмосферу, а затем остановить компрессор.

На воздухосборниках не допускается наличие глухих отводов и заглушенных штуцеров, способствующих скоплению и самовоспламенению масляных отложений.

В качестве прокладочных материалов для фланцевых соединений воздухопроводов должны применяться паронит, асбест и теплостойкая резина с температурой тления не ниже 350 °С.

В машинном зале компрессорной станции не допускается хранение бензина, керосина и других легковоспламеняющихся веществ, а также очистка деталей этими веществами.

Промасленную ветошь (концы и тряпки) следует хранить в специальных металлических ящиках вне машинного зала.