Сталь S355

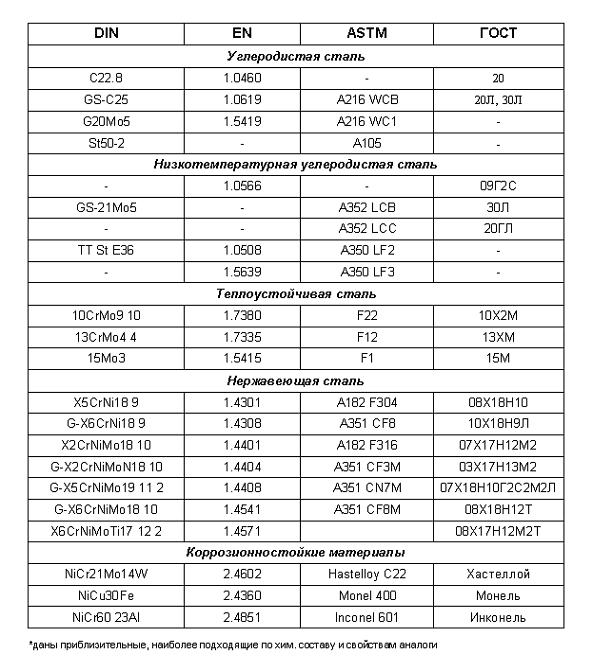

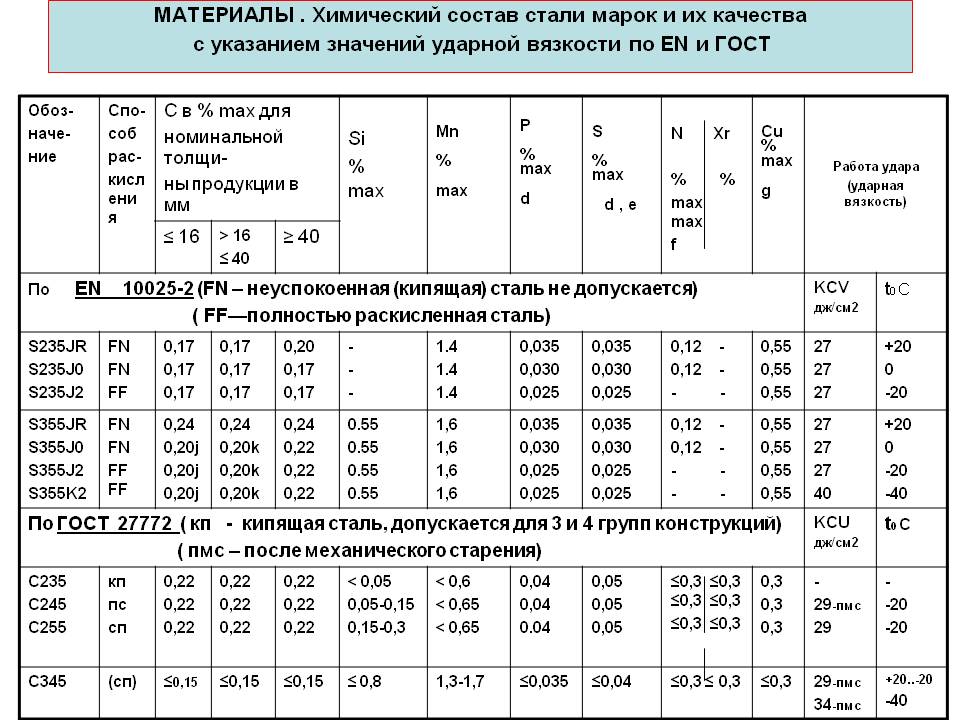

Ст. S 355 – европейское наименование низколегированной конструкционной стали для сварных конструкций, соответствующей нормам Евросоюза EN 10025-2. В наименовании стали S355 буква «S» указывает на конструкционную марку стали, а число «355» — на показатель предела текучести. Аналогом ст.

S 355 в нашей стране считается ст. 17ГС. Хорошими заменителями рассматриваемой низколегированной конструкционной стали являются сплавы 16ГС, 16Г2СФ, 17Г1С.

Кроме этого, эту марку стали в некоторых случаях можно заменить сплавами 09Г2С, S235, 3пс, 12Г2С, 10ХСНД, 10ХНДП, С590, 09Г2СД, 10Г2С1Д, С345, S390, S355 К, S355 П, S440, S355 -1, S550 и др.

- J2 / K2 / JR / JO — вязкость материала

- W — Устойчивая к атмосферным воздействиям сталь

- Z — Конструкционная сталь с улучшенной прочностью

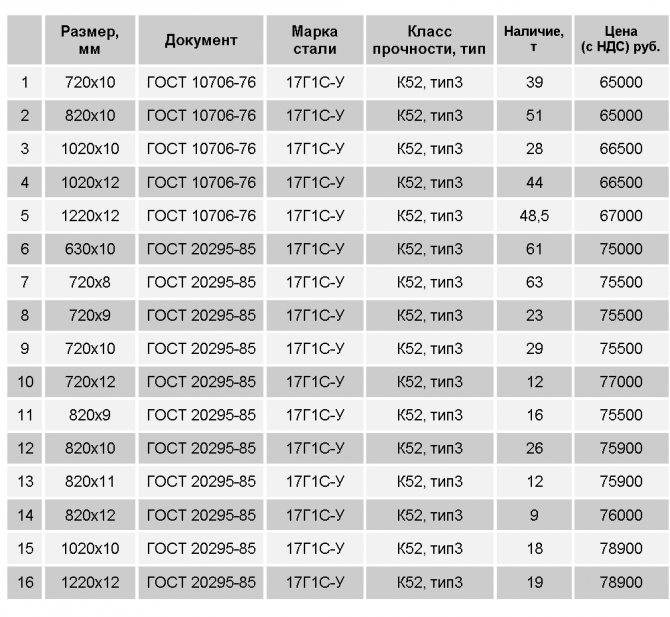

Остатки обновлены: 21 января 2020 15:31

| Евросоюз | США |

| S235 | A283C |

| S275 | A570Gr40 |

| S355 | A572Gr50 |

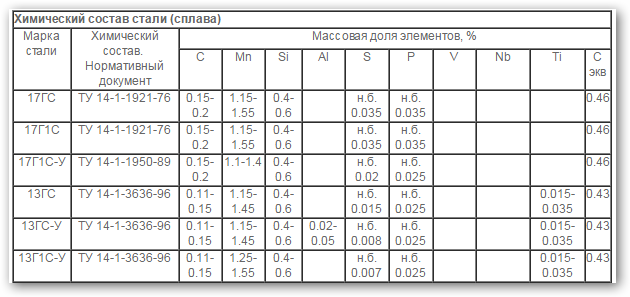

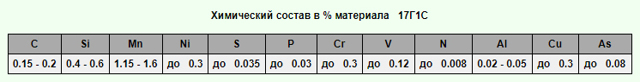

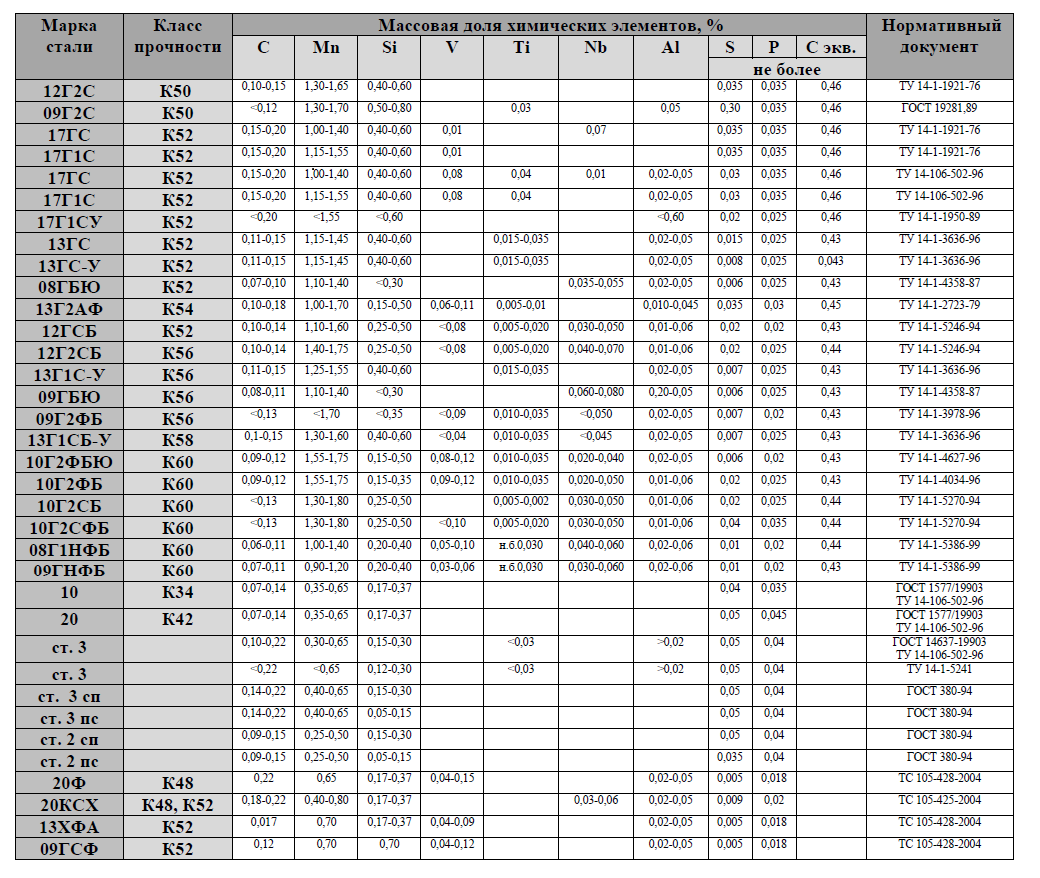

Химический состав

В составе S355 железу отводится 96%. Наличие 0,15-0,20% углерода относит S355 к разряду низколегированных сталей, так как вхождение углерода меньше 0,25%. Этот показатель положительно влияет на свариваемость металла, простоту механической и другой обработки. В составе этой стали важным легирующим элементом является марганец. Его вхождение 1,15-1,6 %.

Благодаря этому легирующему элементу, достигается достаточная упругость и твердость металла, повышается показатель плотности, убираются окислы железа. Наличие в низколегированной конструкционной стали кремния (0,4-0,6%) нормализует упругость, положительно влияет на другие эксплуатационные характеристики. Небольшая концентрация хрома, никеля и меди (по 0,3%) в кремнемарганцовистой стали повышает ее механические свойства, жаропрочность, противостояние коррозии.

Вхождение незначительного количества вредных примесей серы и фосфора относит рассматриваемую марку стали к разряду качественных сплавов.

Характеристики

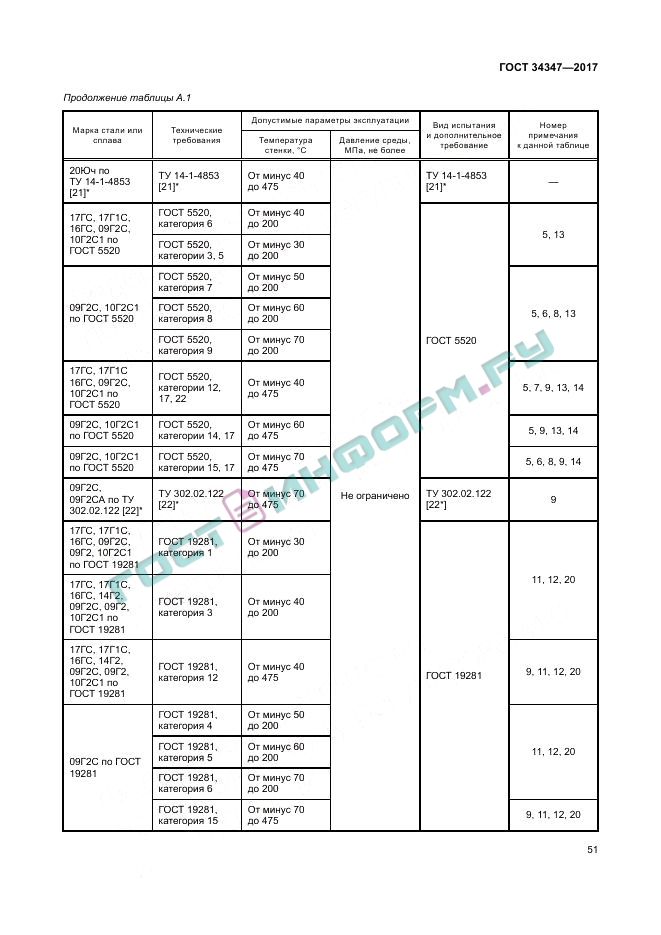

Кремнемарганцовистая сталь S355 раскисляется с помощью алюминия, марганца, кремния (кислород из сплава удаляется сп способом). Сталь С355 выдерживает разные температурные режимы и свободно эксплуатируется при t от — 40 град. до +475 град.

| Конструкционная сталь | Прочность на растяжение MPa при толщине нома от 3 мм до 16 мм |

| S235 | 360 — 510 МПа |

| S275 | 370 — 530 МПа |

| S355 | 470 — 630 МПа |

S355 наделена:

- повышенным уровнем прочности;

- высокой устойчивостью к нагрузкам;

- достаточной пластичностью;

- стойкостью к коррозии, окислению;

- хорошей свариваемостью;

- любым способом мехобработки, термообработки, отпуска, отжига;

- огнестойкостью;

- нефлокеночувствительностью;

- длительным сроком эксплуатации.

Обработка механическими способами

Мехобработка С355 несложная, она состоит из:

- токарных и фрезерных работ;

- сверловки и поперечного разрезания;

- гибки;

- правки;

- обработки дробью;

- пескоструйной обработки.

Термообработка, сварка, ковка

Пластичность проката С355 и «пс» способ раскисления способствует однородности структуры, предотвращают образование трещин, раковин. Для S355 подходит любой способ ТО: закалка, отпуск, отжиг. Закалка повышает прочность металлопроката С355 и другие эксплуатационные характеристики. Отпуск снимает внутреннее напряжение и удлиняет срок службы. Отжиг нормализует равномерность кристаллической структуры. Но, в результате отжига, может снизиться пластичность металла. Потому необходимо соблюдать технологичность операций и время выдержки.

С355 обладает хорошей свариваемостью с помощью различных способов сварки без подогрева и с предварительным подогревом с дальнейшей высокотемпературной обработкой. Толстолистовая продукция из этой марки сваривается за счет многослойной сварки.

Ковка С355 не имеет больших отличий от других марок. Она проводится, в зависимости от способа ковки и номенклатурных требований при соблюдении температурного интервала от + 1250°С до +800 °С.

Производители

Хотя Ст. S 355 относится к европейским маркам, ее изготавливают многие сталелитейные предприятия страны. Изготовление этого вида проката строительной направленности регламентируется требованиями ГОСТа 27772-2015. В нашей компании можно купить горячекатаный лист ст. С355 с толщиной 8-200 мм местного или импортного происхождения.

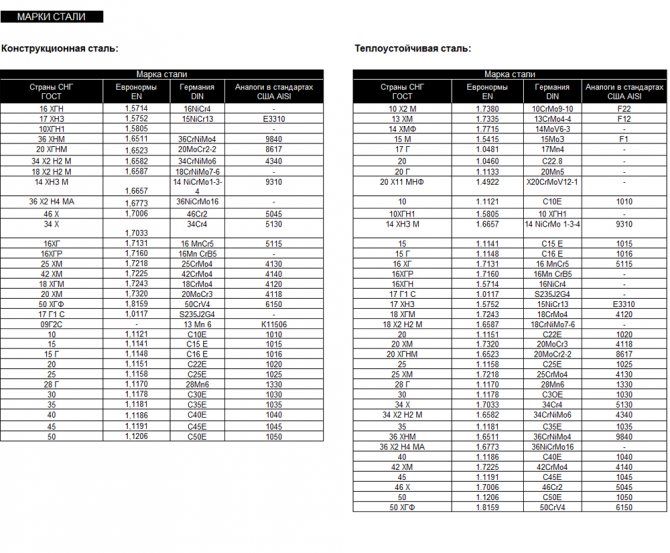

Виды сталей и особенности их маркировки

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

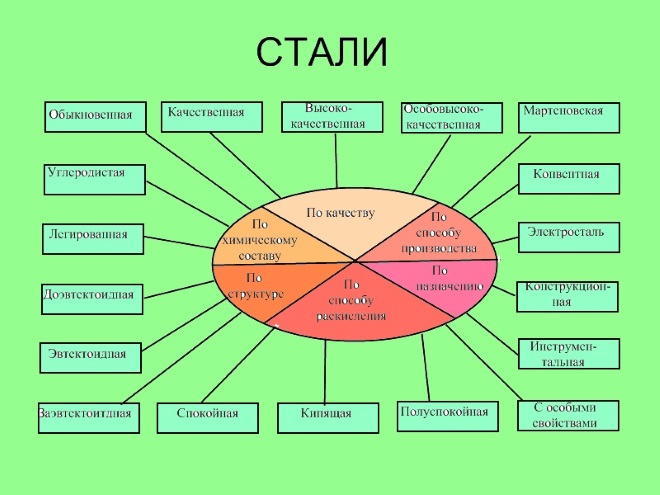

Разновидности сталей

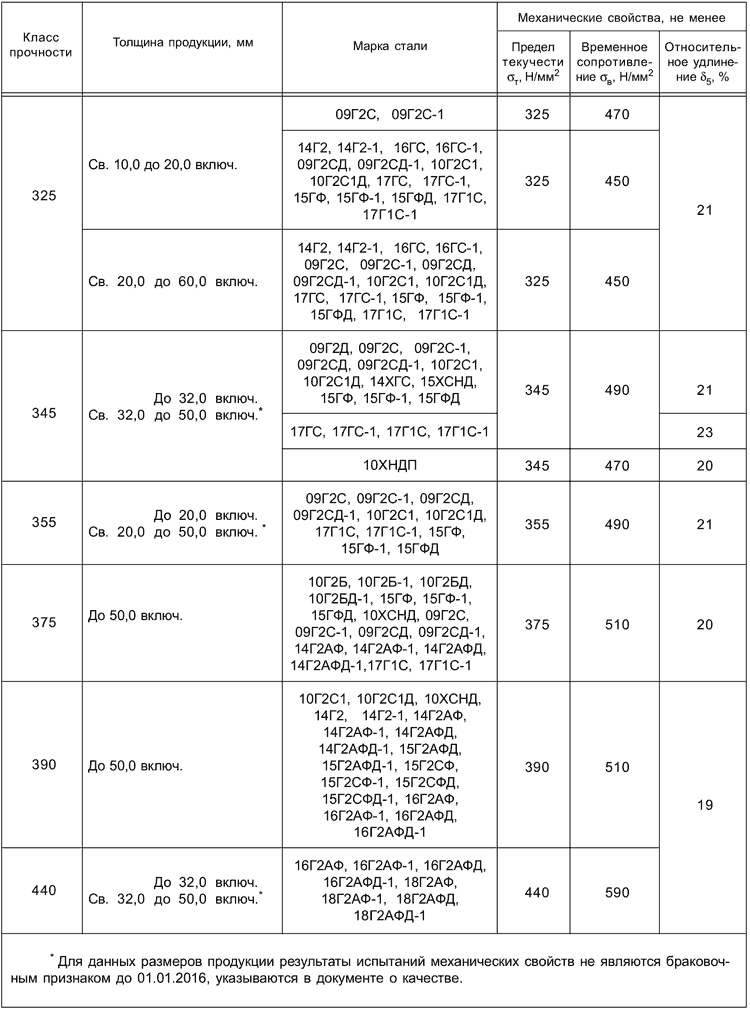

Включая в состав стали легирующие элементы, ей можно придать требуемые характеристики. Именно таким образом, комбинируя вид и количественное содержание добавок, получают марки, обладающие улучшенными механическими свойствами, коррозионной устойчивостью, магнитными и электрическими характеристиками. Конечно, улучшать характеристики сталей можно и при помощи термообработки, но легирующие добавки позволяют делать это более эффективно.

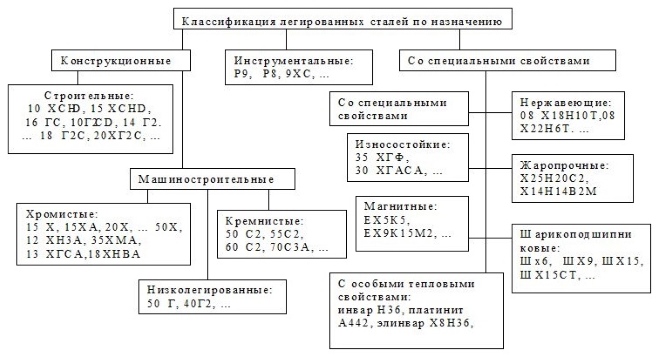

Классификация сталей осуществляется и по их назначению. Так, выделяют инструментальные и конструкционные виды, марки, отличающиеся особыми физическими свойствами. Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др.).

Классификация сталей по назначению

Стали противопоставляются друг другу и по особым химическим свойствам. К сплавам данной группы относятся нержавеющие, окалиностойкие, жаропрочные и др. Что характерно, нержавеющие стали могут быть коррозионностойкими и нержавеющими пищевыми – это разные категории.

Если рассматривать основные вредные примеси, то фосфор увеличивает хрупкость сплава, особенно сильно проявляющуюся при низких температурах (так называемая хладноломкость), а сера вызывает появление трещин в металле, нагретом до высокой температуры (красноломкость). Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

Маркировка сталей также указывает на то, в какой степени из их состава удален кислород. По уровню раскисления выделяют стали:

- спокойного типа, обозначаемые буквосочетанием «СП»;

- полуспокойные – «ПС»;

- кипящие – «КП».

Получить новые остатки на складе:

Мы создали специальный проект где публикуем ГОСТ относительно различных марок стали, подбираем видео и публикуем статьи которые помогут вам в работе с листовым металлопрокатом, и окунуться в мир производства стали, понять что значит труд металлурга.

Данный раздел будет полезен как начинающим менеджерам, так и профессионалам своего дела. Так же в данной рубрике собраны исследования и рекомендации заводов изготовителей листового металлопроката, приводятся примеры и сравнения использования: Стали 3, Сталь 09Г2С, Сталь 45, Сталь 40Х, Сталь S355J, представлены аналоги и замена Сталь 16ХГМФТР, Сталь S690QL импортным высокопрочным сталям таким как HARDOK, WELDOX что поможет вам производить высококачественную продукцию но по минимальной цене и с хорошей прибылью для вашего предприятия. Для перехода в данный раздел кликните по интерактивной ссылке – полезные статьи.

Характеристика стали 09г2с

Ст.09г2с также является конструкционным низколегированным сплавом, эксплуатация которого возможна при температуре от -70 до +425 °C. Марка устойчива к морозам, агрессивным средам, подходит для работы в северных регионах страны.

Отличается от первой стали сниженным содержанием углерода (0,09%) и увеличенной концентрацией марганца (до 2%). Состав может быть дополнен серой, азотом, фосфором и другими легирующими добавками, общий процент которых не должен превышать 2%.

- не чувствительна к флокенам;

- сваривается без ограничений;

- морозоустойчивая;

- пластичная;

- не склонна к отпускной хрупкости;

- выдерживает сильные температурные деформации при длительной эксплуатации.

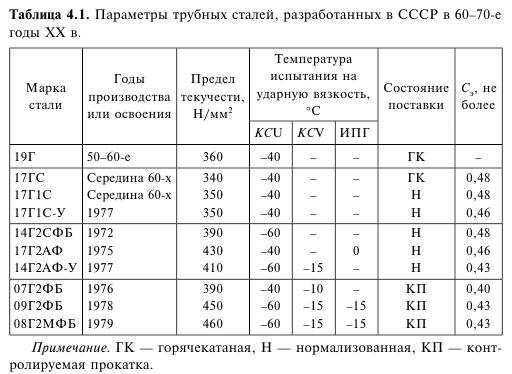

Сравнение сталей 17г1с и 09г2с

В производстве деталей машин, трубопроводных элементов, опор и других сварных металлоконструкций чаще используют сталь 09г2с, что связано с ее эксплуатационными и механическими свойствами. Марку 17г1с также применяют при изготовлении электросварных и бесшовных труб, машинной техники, фасонных деталей трубопровода, теплообменных аппаратов.

Несмотря на пересечения в сфере применения, марки различаются химическим составом, который определяет разницу в физико-механических свойствах. Поэтому выбор материала зависит от эксплуатационных условий, конструкторской документации.

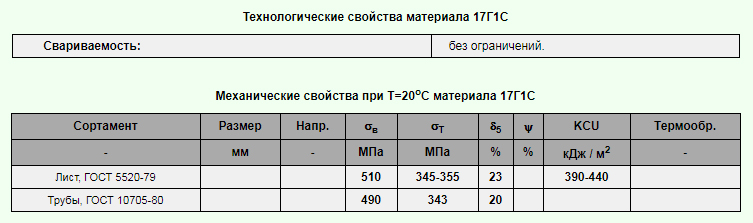

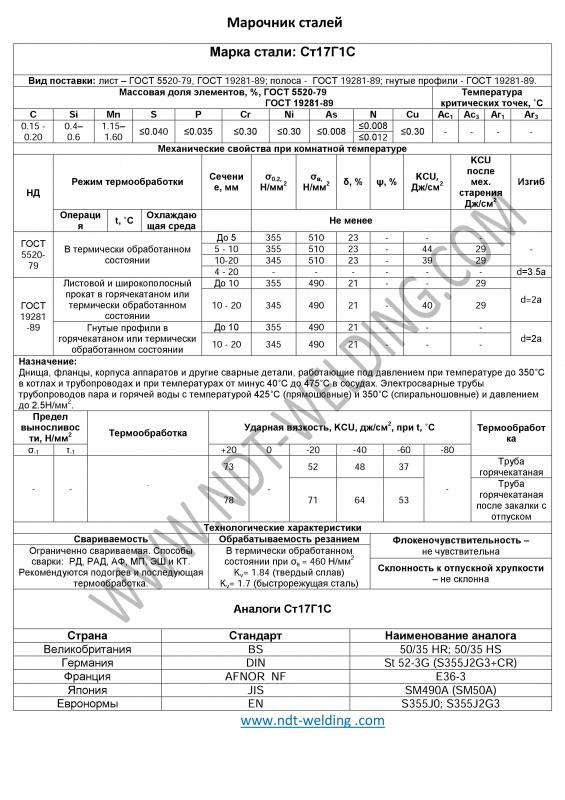

Сталь 17Г1С конструкционная низколегированная

Этот материал используют для создания простых и сложных сварных структур, которые будут эксплуатироваться в экстремальных условиях. Готовое изделие способно выдержать сильный натиск и температуру от -40 °С до +475 °С, и оно распространено в производстве паровых труб и отводов для горячей воды.

Сталь 17Г1С относится к конструкционному низколегированному классу, не обладает ограничениями для сварки, а реализация осуществляется в виде листового или полосного металлопроката.

Следует отметить, что сплав применяют на сложных предприятиях: строительство теплосетей и нефтепроводов, создание магистралей с высоким давлением и на атомных электростанциях.

Сталь 17Г1С

Название проката имеет свой смысл, который может рассказать про его главный состав. В некоторых случаях сталь носит название 17Г1С-У, расшифровка которого выглядит следующим таким образом:

- сначала идёт цифра «17», всегда указывающая на наличие углерода в сотых долях;

- символы «Г1» — присутствие марганца более 1%;

- знак «С» — значит сталь имеет в химическом составе кремний;

- буква «У» — указывает на улучшенные особые признаки.

Узнав название любой стали можно легко определить её некоторые свойства и особенности.

Общая характеристика материала

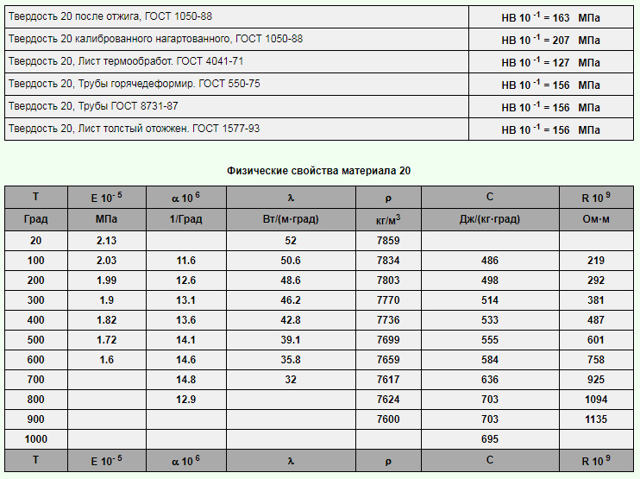

Любое изделие обладает механическими и физическими свойствами, которые выявляют в ходе различных испытаний. Знание этих показателей является необходимым условием, без которого невозможно правильно использовать продукцию.

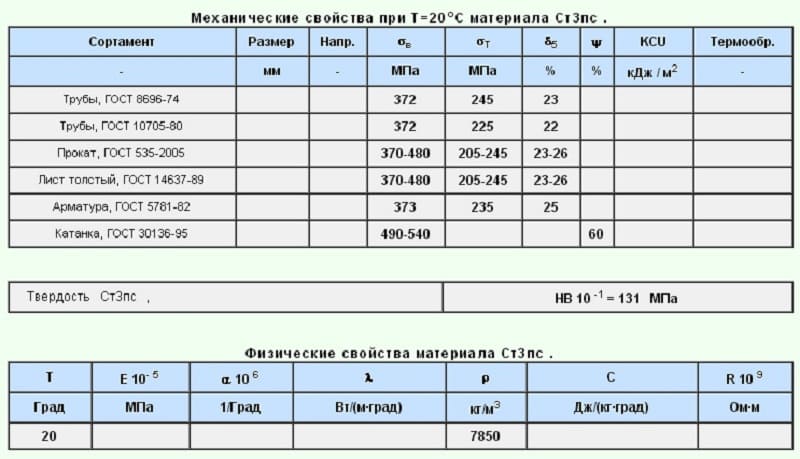

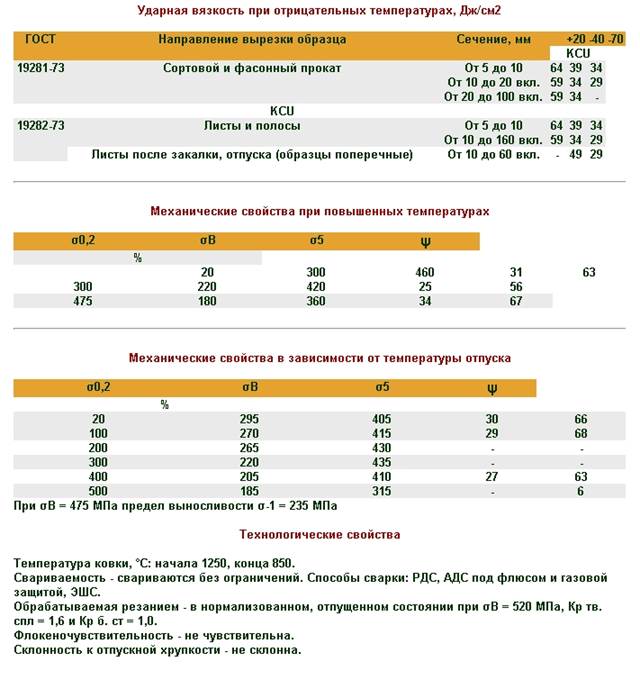

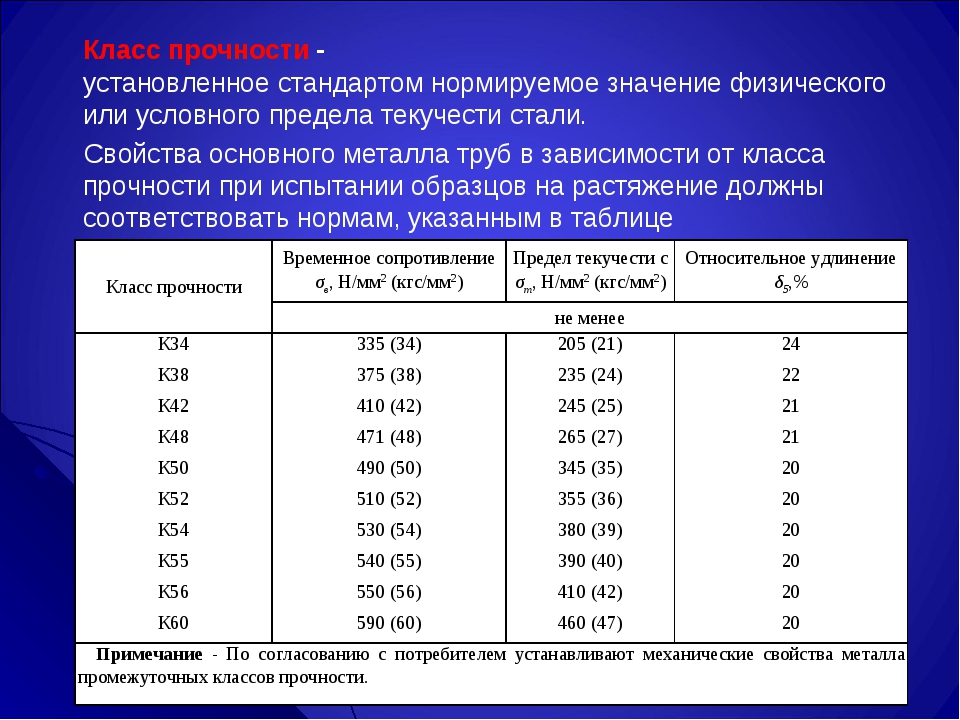

Свойства стали 17Г1С

Характеристики стали 17Г1С представлены таким образом:

- предел кратковременной прочности – 490-510 МПа;

- максимальная текучесть – 343-355 МПа;

- удлинение при разрыве – 20-23%;

- ударная вязкость – 390-440 кДж/м2.

Эти показатели были получены при Т=20 °С, и относятся к листовому и трубному металлопрокату.

Для металлургических предприятий важно выпускать качественную продукцию, соответствующую вышеперечисленным приметам. Чтобы правильно регулировать этот процесс, созданные объекты проверяют на соответствие государственным стандартам

Сама сталь 17Г1С относится к ГОСТ 19282-73, 19903-74, 5520-79 и 82-70.

Аналоги стали 14Х17Н2

В качестве альтернативного варианта рекомендуется обратить внимание на зарубежные варианты. Например, на аналог AISI 431 американского производства. Состав этого сплава отличается лишь наличием 0,8% марганца (Mn)

Что касается опций, то они выглядят следующим образом: При 5-ти часовом погружении в дистиллированную жидкость с Т = 300 °С начинает образовываться коррозия размером в 0,08 мм. Такой же эффект появляется по истечении одного года хранения в ненадлежащих условиях. Если плоскость подвергнуть воздействию Т = 100 °С, то его модуль упругости будет составлять 1,97 МПа, плотность составит 7750кг/м3, а коэффициент расширения – 9,81 °С

Состав этого сплава отличается лишь наличием 0,8% марганца (Mn). Что касается опций, то они выглядят следующим образом: При 5-ти часовом погружении в дистиллированную жидкость с Т = 300 °С начинает образовываться коррозия размером в 0,08 мм. Такой же эффект появляется по истечении одного года хранения в ненадлежащих условиях. Если плоскость подвергнуть воздействию Т = 100 °С, то его модуль упругости будет составлять 1,97 МПа, плотность составит 7750кг/м3, а коэффициент расширения – 9,81 °С.

AISI 431

Но такой заменитель имеет ряд недостатков:

ограниченная свариваемость; повышение хрупкости при отпуске; перед сварными работами изделие важно разогреть до 300 °С; после сварки объект нужно подвергнуть тепловому воздействию. Однако эта модель полностью заслуживает интереса покупателей

Однако эта модель полностью заслуживает интереса покупателей.

Характеристика стали 09г2с

Ст.09г2с также является конструкционным низколегированным сплавом, эксплуатация которого возможна при температуре от -70 до +425 °C. Марка устойчива к морозам, агрессивным средам, подходит для работы в северных регионах страны.

Отличается от первой стали сниженным содержанием углерода (0,09%) и увеличенной концентрацией марганца (до 2%). Состав может быть дополнен серой, азотом, фосфором и другими легирующими добавками, общий процент которых не должен превышать 2%.

- не чувствительна к флокенам;

- сваривается без ограничений;

- морозоустойчивая;

- пластичная;

- не склонна к отпускной хрупкости;

- выдерживает сильные температурные деформации при длительной эксплуатации.

Использование стали 17Г1С

Конструкционная сталь 09г2с Выносливость готового проката позволяет применять его в самых разных областях. Однако главное направление – это изготовление промышленных деталей, к которым относятся отводы, фланцы, разветвители и другие элементы трубопроводов и магистралей.

Поскольку основная масса этих предметов находится под землёй, на их поверхность оказывается сильное давление и перепады температуры

Поэтому важно выбрать предмет, способный без проблем переносить эти факторы на протяжении многих десятков лет. При необходимости можно выбрать любой зарубежный аналог модели 17Г1С: Fe510D1 (Германия), SM490A (Япония), 350W (Канада), Fe52CFN (Евросоюз), 16Mn (Китай) и многие другие. Альтернативные варианты практически идентичны по характеристикам, и не имеют ограничений для сварных конструкций

Альтернативные варианты практически идентичны по характеристикам, и не имеют ограничений для сварных конструкций.

Отвод трубопровода из стали 17Г1С

МЕТОДЫ КОНТРОЛЯ

4.1. Отбор проб для определения химического состава проводят по ГОСТ 7565.

4.2. Химический анализ стали проводят по ГОСТ 22536.0—ГОСТ 22536.12, ГОСТ 27809, ГОСТ

12346, ГОСТ 12347, ГОСТ 12348, ГОСТ 12350, ГОСТ 12351, ГОСТ 12352, ГОСТ 12355, ГОСТ 12356,

ГОСТ 12357, ГОСТ 12358, ГОСТ 12359, ГОСТ 12361, ГОСТ 12364, ГОСТ 18895 или другими

методами, обеспечивающими необходимую точность анализа.

При разногласиях в оценке качества оценку проводят методами, установленными в стандарте.

(Измененная редакция, Изм. № 1).

4.3. Углеродный эквивалент (Сэ) вычисляют по формуле

где С, Mn, Si, Cr, Ni, Си, V, P — массовые доли углерода, марганца, кремния, хрома, никеля, меди,

ванадия и фосфора.

4.4. Контроль качества поверхности и размеров листового проката по — ГОСТ 14637, сортового — по ГОСТ 535.

4.5. Расслоение проката при резке контролируют осмотром кромок и торцов без применения

увеличительных приборов.

При необходимости качество металла на кромках листов и универсальных полос проверяют

снятием стружки: при этом раздвоение стружки служит признаком несплошности металла.

4.5.1. Ультразвуковой контроль сплошности листового проката проводят в соответствии с

ГОСТ 22727.

4.6. Отбор проб и изготовление образцов для механических и технологических испытаний

проводят по ГОСТ 7564. Из фасонного проката и универсальной полосы образцы вырезают вдоль,

из листового — поперек направления прокатки. При испытании на ударный изгиб на образцах с

острым надрезом образцы отбирают вдоль направления прокатки.

Для проката диаметром или стороной квадрата более указанных в табл. 1 и 7 допускается

механические свойства определять на образцах, вырезанных из заготовок, прокованных или

прокатанных на размеры, регламентируемые табл. 1 и 7. Нормы механических свойств в этом случае

должны соответствовать табл. 1 и 7.

(Измененная редакция, Изм. № 1).

4.7. От каждой отобранной для контроля штанги, листа, универсальной полосы, рулона

отбирают для испытания на растяжение и изгиб по одному образцу, для определения ударной

вязкости — по два образца для каждой температуры. Качество гнутых профилей контролируют по

заготовке.

4.8. Испытание проката на растяжение проводят на образцах пятикратной длины по

ГОСТ 1497.

(Измененная редакция, Изм. № 1).

4.9. Испытание на изгиб проводят по ГОСТ 14019.

4.10. Определение ударной вязкости проката с номинальной толщиной до 10 мм включительно проводят на образцах типа 1, 2 или 3, а для категорий 8 и 9 — типа 11, 12, 13 по ГОСТ 9454. Для

проката толщиной более 10 мм ударную вязкость определяют на образцах типа 1, а для категорий

8 и 9 — типа 11 по ГОСТ 9454.

Ударную вязкость фасонного и полосового проката толщиной 3—4 мм, листового проката

толщиной менее 5 мм допускается определять на образцах шириной, равной толщине проката.

(Измененная редакция, Изм. № 1).

4.11. Ударную вязкость после механического старения определяют по ГОСТ 7268 на образцах

с концентратором вида U. Толщина образцов должна соответствовать принятым в п. 4.10.

4.12. При испытании образцов с концентратором вида U допускается снижение ударной

вязкости на одном образце на 15 %, при испытании образцов с концентратором вида V допускается

снижение ударной вязкости на одном образце на 30 %; при этом среднее значение результатов

испытаний должно быть не ниже норм табл. 6 и 7.

4.13. При использовании заводом-изготовителем статистических и других неразрушающих

методов контроля механических свойств в соответствии с нормативно-технической документацией,

контроль механических свойств изготовителем по методике, предусмотренной настоящим стандартом, допускается не проводить. Изготовитель гарантирует при этом соответствие выпускаемой

продукции требованиям настоящего стандарта. При разногласиях в оценке качества и при периодических проверках качества продукции применяют методы контроля, предусмотренные настоящим

стандартом.

Преимущества и применение стали 09Г2С

не перегревается и не закаливается в процессе сварки. Ее пластические свойства остаются на высоком уровне, а зернистость не увеличивается. Все эти характеристики делают такой сплав идеальным для использования в сварных конструкциях. Процесс сварки может осуществляться с предварительным подогревом (приблизительно до 100°-120°) и без него.

Именно эта марка позволяет создавать максимально тонкостенные элементы, что отлично подходит для ее применения в судостроении и строительной области. К тому же материал довольно прочный и долговечный, что обуславливает безопасность сооружения.

Листовой прокат из стали 09Г2С легко гнется. Это позволяет создавать сложнейшие конструкции для газодобывающей, нефтяной и химической отрасли. В таких сферах стальные изделия из этой марки представлены в виде труб и трубопроводной арматуры.

Преимущества стали 09Г2С

- Высокая механическая прочность

- Долговечность – срок службы деталей из этой стали более 30 лет

- Широкий диапазон рабочей температуры – от -70°С до +425°С

- Отсутствует склонность к отпускной хрупкости

- После отпуска вязкость стали не снижается

- Не теряет пластичность и не изменяет зернистость при сварке элементов

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | As | Al | V | Ti | Nb | Ce |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-1921-76 | 0.15-0.2 | ≤0.025 | ≤0.03 | 1.15-1.55 | ≤0.3 | 0.4-0.6 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | ≤0.08 | ≤0.05 | — | ≤0.03 | — | ≤0.03 |

| TУ 14-1-1950-2004 | ≤0.2 | ≤0.02 | ≤0.025 | ≤1.55 | ≤0.3 | ≤0.6 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | ≤0.08 | ≤0.05 | — | ≤0.03 | — | — |

| ГОСТ 19282-73 | 0.15-0.2 | ≤0.04 | ≤0.035 | 1.15-1.6 | ≤0.3 | 0.4-0.6 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | ≤0.05 | — | ≤0.03 | — | — |

| TУ 14-3-1138-82 | 0.15-0.2 | ≤0.02 | ≤0.025 | 1.15-1.55 | ≤0.3 | 0.4-0.6 | ≤0.3 | Остаток | ≤0.3 | — | — | 0.015-0.05 | — | — | — | — |

| TУ 14-158-146-2004 | ≤0.18 | ≤0.015 | ≤0.02 | 1.15-1.5 | — | 0.4-0.6 | — | Остаток | — | ≤0.012 | — | — | ≤0.08 | — | ≤0.07 | — |

| TУ 14-3-1573-96 | 0.15-0.2 | ≤0.03 | ≤0.035 | 1.15-1.55 | ≤0.3 | 0.4-0.6 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | — | — | — | — | — | — |

Fe — основа.

По ГОСТ 19282-73 допускается модифицирование стали кальцием и редкоземельными элементами из расчета введения в металл не более 0,02 % кальция и 0,05 % редкоземельных элементов.

По ГОСТ 19281-89 и ГОСТ 19282-73 допускается допускается добавка алюминия и титана из расчета получения массовой доли в прокате алюминия — не более 0,050 %, титана — не более 0,030 %.

По ГОСТ 5520-79 при выплавке стали из керченских руд допускается массовая доля мышьяка до 0,15 %, при этом массовая доля фосфора должна быть не более 0,030 %. По требованию потребителя массовая доля серы не должна превышать 0,025, 0,030 или 0,035 %, а фосфора 0,030 или 0,035 %. При выплавке стали в электропечах массовая доля азота должна быть ≤ 0,012 %.

По ТУ 14-1-1921-76 вместо Се может быть введен Ca≤0,020%.

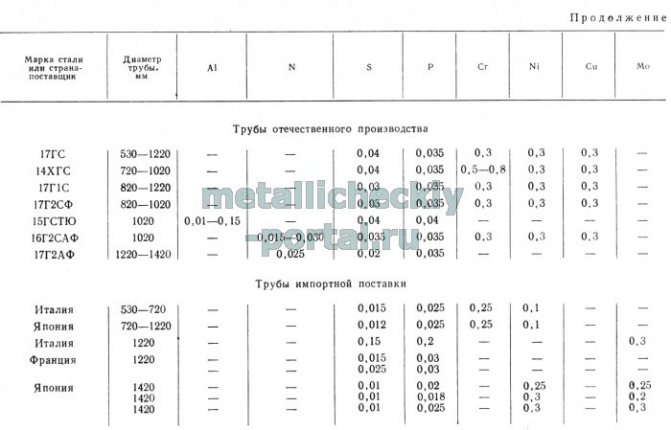

По ТУ 14-1-1950-2004 химический состав представлен для стали марки 17Г1С-У. В стали марки 17Г1С-У производства ОАО «МК «Азовсталь», предназначенной для производства труб диаметром 1020 мм для транспортирования малосернистого газа, массовая доля серы не должна превышать 0,007%, фосфора — 0,020%. Для газонефтепроводов повышенной коррозионной стойкости с увеличенным ресурсом эксплуатации листы изготовляют из природнолегированной стали марки 17Г1С-У:

— первой категории — с массовой долей хрома и никеля по 0,20-0,50%, фосфора — не более 0,030%;

— второй категории — с массовой долей хрома и никеля по 0,20-0,50%, меди — 0,15-0,35% и фосфора — не более 0,030%.

Сталь марки 17Г1С-У раскисляют алюминием и титаном, суммарная массовая доля которых (по ковшевой пробе) должна быть в пределах 0,015-0,075%, при этом массовая доля алюминия должна быть не более 0,06%. Для глобуляризации сернистых включений допускается присадка церия или кальция. Массовая доля церия или кальция не должна быть более 0,03% и 0,02% соответственно. Углеродный эквивалент должен быть не более 0,46, а для производства труб диаметром 1020 мм для транспортирования малосернистого газа, должен быть не более 0,42.

По ТУ 14-3-1138-82 химический состав представлен для стали марки 17Г1С-У. Химический состав стали и эквивалент по углероду принимаются по сертификату завода-поставщика листового проката. В таблице указано допустимое остаточное содержание никеля, хрома, меди и алюминия. Допускается, для глобуляции сернистых включений, обработка стали добавками церия (до 0,03 %) и кальция (до 0,03 %) соответственно. В отдельных плавках допускается содержание марганца до 1,60 %, ванадия до 0,10 %, азота до 0,02 %. Допускается поставка отдельных плавок стали с суммарным содержанием остаточного алюминия и титана в пределах 0,010-0,060 % при условии обеспечения требуемых механических свойств.

По ТУ 14-3-1573-96 химический состав приведен для стали марки 17Г1С. Сталь марки 17Г1С-У имеет отличие в химическом составе: С ≤ 0,20 %, Mn ≤ 1,55 %, Si ≤ 0,60 %, Al ≤ 0,060 %, S ≤ 0,020 %, P ≤ 0,025 %. Углеродный эквивалент для обеих марок Сэ ≤ 0,46 %. В отдельных плавках стали марки 17Г1С-У допускается: массовая доля марганца до 1,80 %, при этом Сэ ≤ 0,44; массовая доля ванадия ≤ 0,10 % и (или) ниобия ≤ 0,070 %. Суммарная массовая доля алюминия и титана в стали марки 17Г1С-У должна быть в пределах 0,015-0,075 %.

По ТУ 14-158-146-2004 химический состав приведен по ковшевой пробе для 1-го уровня качества труб из стали марок 17Г1С, 17Г1С ПЛ-1, 17Г1С ПЛ-2, 17Г1С-У, предназначенных для производства труб класса прочности К52 и стали 17Г1С-У, для производства труб класса прочности К55. Ниобий и ванадий являются необязательными и вводятся в сталь по расчету при согласовании изготовителя с потребителем.

Сравнение сталей 17г1с и 09г2с

В производстве деталей машин, трубопроводных элементов, опор и других сварных металлоконструкций чаще используют сталь 09г2с, что связано с ее эксплуатационными и механическими свойствами. Марку 17г1с также применяют при изготовлении электросварных и бесшовных труб, машинной техники, фасонных деталей трубопровода, теплообменных аппаратов.

Несмотря на пересечения в сфере применения, марки различаются химическим составом, который определяет разницу в физико-механических свойствах. Поэтому выбор материала зависит от эксплуатационных условий, конструкторской документации.

Достоинства и недостатки

Положительные стороны:

- Малый удельный вес.

- Высокая прочность.

- Долговечность. Срок службы при нормальных условиях эксплуатации — более 30 лет.

- Широкий температурный диапазон для применения без деформирования структуры (-70 — +425 °C).

- Хорошая свариваемость. При сварке не изменяется зернистость, сохраняется пластичность.

- Отсутствие отпускной хрупкости.

- Экономичность.

- Устойчивость к механическим воздействиям.

- Простота обработки.

У данного материала есть один существенный недостаток — низкая устойчивость к образованию ржавчины. Это сужает области применения сплава.

Разница в применении

Несмотря на схожий химический состав и принадлежность к одному классу сплавов, концентрация элементов определяет разницу в использовании и стоимости материала.

Сталь 17г1с более устойчива к высоким температурам, подходит для производства бесшовных, электросварных прямошовных и спиралешовных труб, которые используют при прокладке паропроводов, трубопроводов, транспортирующих агрессивные среды.

Ст09г2с является более универсальной за счет физико-технических свойств: она пластичная, прочная, износостойкая, применяется в различных климатических зонах. Обладает более низкой стоимостью в сравнении со сплавом 17г1с.

Источник

Химический состав и маркировка

Состав химических элементов в сплаве определяется по ГОСТ 19282-73. Расшифровка маркировки стали 17Г1С обозначает среднее содержание углерода — 0,17%, магранца 1,1-1,5% и кремния менее 1,0%.

Кроме этого в химическом составе присутствуют:

- силициум,

- никель,

- медь,

- сера,

- фосфор

- и незначительное количество других веществ.

Содержание железа может достигать 96%. В том случае, если маркировка стали заканчивается буквой «У» -17Г1С-У, то сталь отличается повышенной прочностью и расшифровывается, как усиленная.

Государственный стандарт допускает модифицирование сплава путем добавления 0,03% кальция и 0,05% редкоземельных элементов. Для увеличения прочности возможно внесение в состав сплава 0,03% титана и не более 0,05% алюминия.

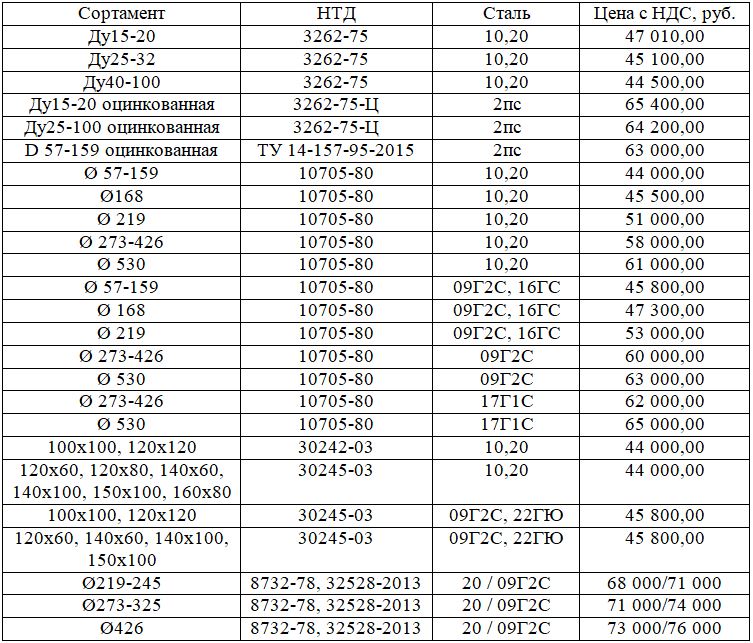

Стоимость

Цена на сталь определяется видом металлопроката, который из нее изготовлен. Кроме этого учитывается удаленность региона и расходы на доставку материалов. Отгрузка проката производится на вес и средняя стоимость листовых изделий в центральных регионах составляет 52000-56000 руб/тн. При больших оптовых заказах можно оговорить вопрос предоставления скидок на покупаемую сталь.

Трубы, уголок, круг, швеллер и другие готовые изделия стоят дороже листового металла. Самые дорогие изделия из 17Г1С это готовые фланцы, отводы, переходы и другие фасонные элементы трубопроводов.

Аналоги стали 17Г1С

Среди марок, производимых за рубежом и аналогичным по характеристикам сплаву 17Г1С, следует назвать:

- Германия, Франция, Англия S355 и P355;

- Швеция 2132-2134;

- Австрия St52F;

- Япония SM490 и SM520;

- Китай 16MN и HP345;

- Южная Корея STKM16;

- Польша 16G и 18G.

Маркировка по стандартам Евросоюза определяет подобные материалы, как Fe52, S235 и S355. При покупке стали зарубежных аналогов следует учитывать более высокую стоимость материалов, связанную с таможенными сборами и транспортировкой. Кроме того приведенные выше марки только аналогичны 17Г1С и не имеют абсолютно точного соответствия по химическому составу.

Аналоги стали 17Г1С

К идентичным по техническим показателям материалам иностранного производства относятся:

- польская 16G и 18G;

- южнокорейская STKM16;

- китайская 16 MN и HP 345;

- японская SM 490 и SM 520;

- австрийская St52F;

- шведская 2132, 2133, 2134;

- немецкая, французская, английская S355 и P355.

При этом стоимость закупки их будет значительно выше, что обусловлено сложностью доставки и необходимостью уплаты таможенной пошлины. В составе аналогов содержатся другие компоненты, их концентрация также может отличаться. В ЕС предусмотрено использование номенклатуры Fe52, S235, S355.

Рекомендуем также ознакомиться:

- 40Х13;

- М390;

- 12Х18Н10Т;

- 40ХН.

Сравнение сталей 17г1с и 17г1с-у

Стали 17г1с и 17г1с-у реализуются в виде металлолистов, полос, гнутых профилей.

Металл используют на сложных объектах: при строительстве тепловых сетей, прокладке нефтепроводов и трубопроводов с высоким давлением, сооружении атомных электростанций.

Из низколегированных марок стали изготавливают:

— прямошовные электросварные трубы разного диаметра; — бесшовные трубы; — фланцевые соединения, сварные переходы; — паровые котлы; — детали для вагонов.

Конструкционная сталь с минимумом легирующих добавок сохраняет свойства в температурном коридоре от минус 40 до плюс 475 градусов по Цельсию.