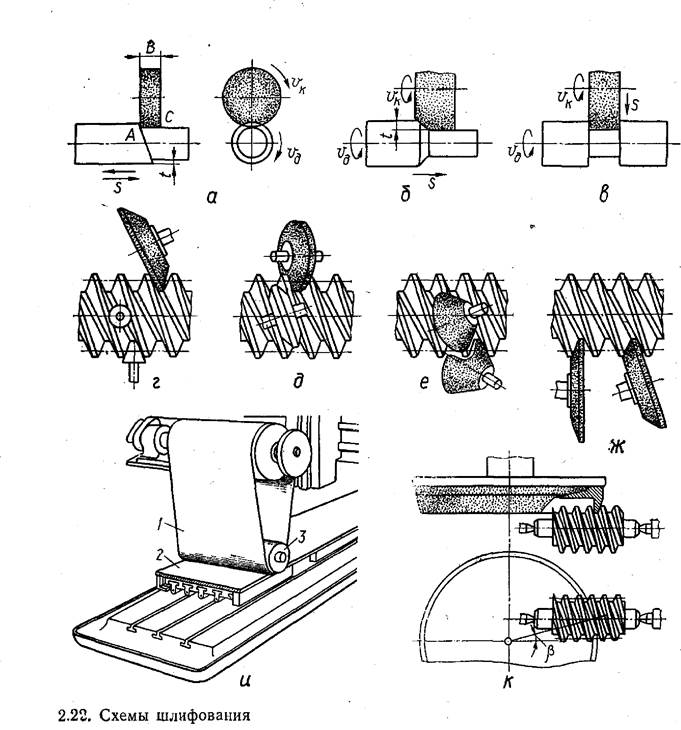

Виды плоского шлифования

Каждый вид плоского шлифования обладает преимуществами и недостатками. Постараемся детально рассмотреть каждый из них.

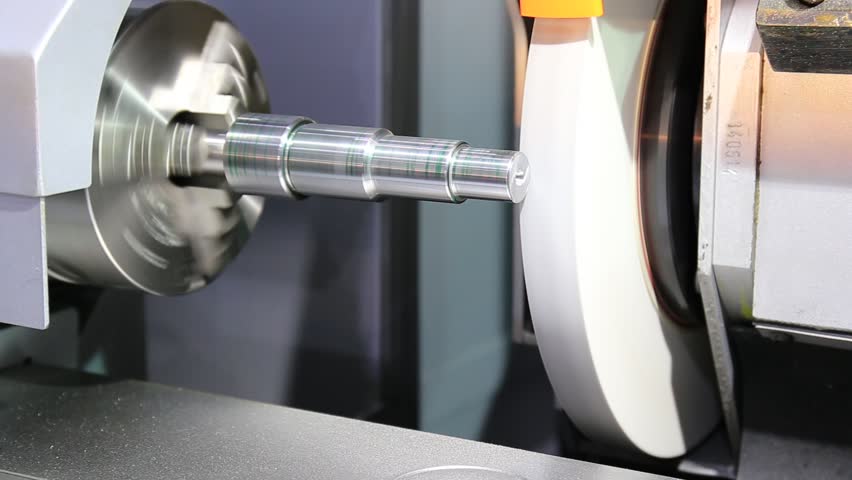

- Плоское шлифование торцом круга и его периферией применяется при обработке объемных тел, имеющих форму шара, цилиндра, конуса и других объемных фигур. Осуществляется посредством установки детали в недвижущиеся патроны или выемки.

- Внутреннее шлифование необходимо для обработки цилиндрических и конусообразных отверстий. Таким методом возможна бесцентровая шлифовка, при которой деталь не закрепляется, а базируется по обрабатываемой поверхности.

- Профильное шлифование – это вариант шлифовки поверхности деталей, образующая линия которых имеет кривую или ломанную форму.

- Зубо и резьбошлифование применяется при производстве режущего инструмента резьбонарезного характера, к которым относятся ходовые винты, зубчатые колеса, метчики и др. Обрабатываются боковые впадины и стороны профиля резьбы.

- Скоростное шлифование – это метод абразивной обработки, при котором скорость вращения шлифовального круга достигает показателя 60 метров в секунду и выше. На такой скорости удается достичь минимального уровня шероховатости обрабатываемой плоской поверхности.

Характеристики и маркировка абразивного инструмента

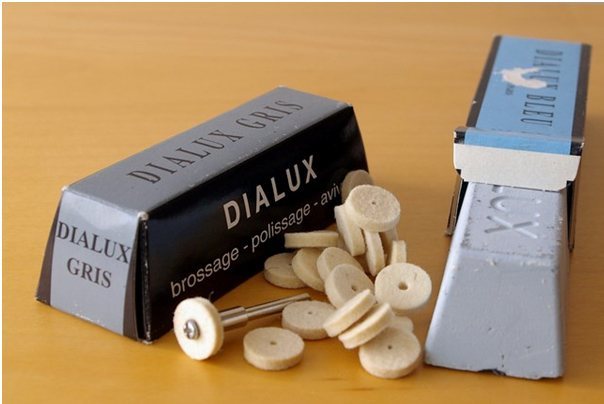

Для шлифовки металлических заготовок применяются абразивные инструменты. Они представляют собой зернистый порошок, который связан с помощью клеящей массы. Шлифовальные круги могут отличаться по следующим характеристикам:

- Форма и размер. Форма абразивного инструмента выбирается в зависимости от того, насколько сложную заготовку нужно обработать. Размер же выбирается в зависимости от размера детали. Чем она больше, тем больше требуется выбрать абразивный инструмент, чтобы более эффективно провести работу.

- Зернистость. Фракция абразивного материала будет зависеть от требуемой обработки поверхности. Если нужно снять старый слой металла, используются диски с большими зернами. Если необходимо довести поверхность детали до готового состояния, используется мелкая фракция.

- Твердость зёрен. При покупке круга или брусков этот параметр указывается на упаковке.

- Размер посадочного отверстия. Оно должно соответствовать диаметру рабочей части станка.

- Тип материала, который используется при изготовлении абразивных инструментов. Лучшим из них является алмазная крошка, с помощью которой можно обрабатывать детали из любых материалов.

Чтобы правильно выбрать абразивный круг, требуется знать маркировку. С её помощью обозначается используемый при изготовлении материал:

- сферокорунд ЭС;

- белый 22А, 23А и 24А;

- нормальные 14А и 15А, 16А;

- хромистые 32А и 33А.

Сейчас на мировом рынке стал популярен синтетический алмаз, который может маркироваться — APK, ACP, APB.

Абразивные инструменты изготавливают согласно техническим ГОСТам и установленным стандартам. Токарные станки, фрезерное и шлифовальное оборудование считаются одни целым при металлообработке. Шлифовка металла считается заключительным вариантом при обработке деталей или плоских поверхностей. Чтобы получить готовую заготовку после финишной обработки, главное — правильно выбирать абразивные инструменты.

Матирование и полировка алюминия

Мы давно работаем с производителями металлоизделий, и знаем что внешний вид изделия очень важен. Если речь идет о технических изделиях, то здесь уже все привыкли к полировке, сатинированию или матированию поверхности.

Но иногда нашим партнерам приходится работать с предметами декора. И иногда заказчик хочет чтобы поверхность выглядела необычно.

Один из вариантов такого необычного решения мы предлагаем Вам ниже.

Так называемая «мутная полировка».

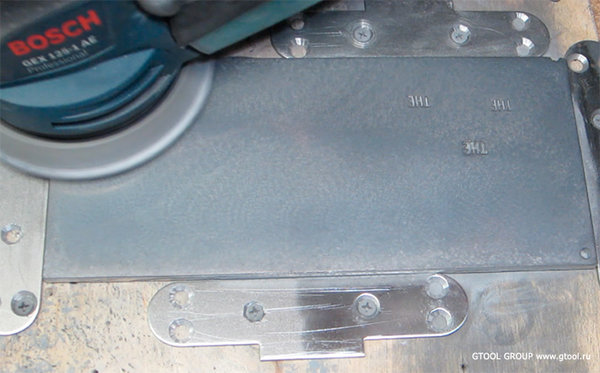

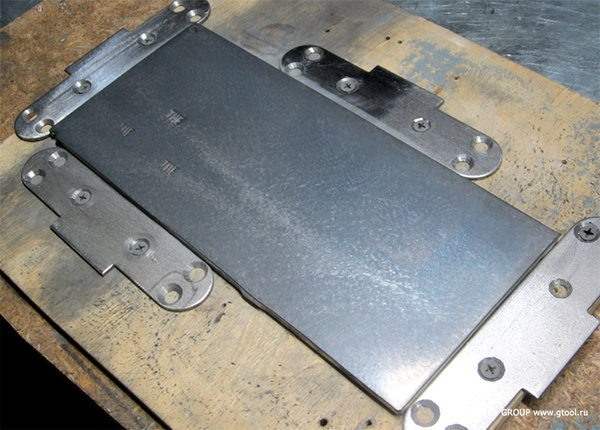

В этот раз мы обрабатывали плоские детали из алюминия.

Для алюминия одним из самых удобных способов обработки является орбитальная шлифовальная машина. Она позволяет получать максимально ровную и монотонную поверхность на таком мягком и капризном металле.

Для предварительной шлифовки алюминия использовали нашу технологию матирования, только изменили количество и зернистость используемых кругов:Шлифовальные круги Velcro AO (оксид алюминия) d125, зерно P180 — первый шаг, которым мы убираем все дефекты и выравниваем поверхность.Шлифовальные круги Velcro AO (оксид алюминия) d125, зерно P220 — понижение шероховатости.Шлифовальные круги Velcro AO (оксид алюминия) d125, зерно P400 — понижение шероховатости.Шлифовальные круги Velcro AO (оксид алюминия) d125, зерно P600 — финишное шлифование.

После обработки ОШМ поверхность уже становится равномерной и красивой. Но в этот раз задача была получить что-то новое.

Было решено заполировать сверху нашу заготовку с помощью той же эксцентриковой машины.

Если полировать поверхность с помощью обычной полировальной УШМ, то очень сложно будет добиться идеального результата. Такой процесс займет значительно больше времени.

Поверхность после Р600.

Для полировки с помощью ОШМ лучше использовать жидкие полировальные пасты, так как твердую пасту трудно нанести на полировальный круг при орбитальном движении.

Сам полировальник так же стоит использовать более мягкий.

Мы рекомендуем:Круг полировальный Finesse-it d125 мягкий фетровыйЖидкие полировальные пасты G-Polish Pink

Наносим пасту на круг и приступаем к полировке.

После полировки поверхность выглядит грязной и блеска почти не видно. Это потому, что на ее поверхности осталось много пасты.

Чтобы убрать остатки пасты используем венскую известь с салфеткой из микрофибры:Венская известьСалфетка чистящая

Теперь поверхность выглядит превосходно.

Алюминий довольно мягкий металл. Поэтому чтобы алюминий не окислялся и не тускнел, мы покрыли изделие лаком.

Возможны разные варианты завершения такой поверхности — можно доводить шлифовку до более мелкого зерна или полировать в два шага, чтобы получить больше глянца.

Но это уже совсем другая история.

Шлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования

Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Суть и особенности процесса шлифования металла

Сперва определим, какой материал подвергается процедуре. Это сталь и другие сплавы, обладающие неровностями на поверхности

Важно отметить, что при наличии глубоких трещин операция нецелесообразна и не приведет к необходимому результату

Основа способа – воздействие абразивных веществ на металлическую поверхность. В ходе трения снимается мелкая стружка, которая выглядит как пыль.

Инструмент (круг) с добавлением абразива отличается пористой структурой, вся его верхняя, а иногда торцовая, части покрыты материалами с зернистой структурой, отличающимися твердостью. При высокоскоростном вращении они взаимодействуют со сталью, снимая небольшой слой. Его размер зависит от фракции, то есть от зернистости.

В ходе процедуры необходимо учитывать нюансы:

- Чем выше скорость резания, тем четче срез – это единое правило для всех станков. Целью которой является отделение части заготовки, даже если это тонкая поверхностная пленка.

- На рабочем месте все же появляется стружка, поэтому если нет функции стружкоотведения, необходимо периодически прерываться, чтобы очистить изделие.

- В процессе работы необходимо передвигать инструмент в разных направлениях, делать вращательные движения. Это позволит предотвратить появления однонаправленных и ярко выраженных царапин.

- В связи с высокой силой трения, в рабочей зоне поднимается температура. Использование специальных смесей способствует лучшему терморегулированию, в сравнении с сухой шлифовкой металла.

Обращаем также ваше внимание на то, что в зависимости от формы детали обработка подразделяется на простую и сложную. Теперь переходим к описанию разновидностей и способов

Пропорции создания

На тряпку для полировки металла чаще всего наносится паста. В большинстве паст 60% абразива, 40% связывающего вещества и 2% добавки, активирующей процесс.

При химической обработке используются различные составы:

- 2/3 соляной кислоты, 1/3 серной кислоты и краситель;

- 30 частей фосфорной кислоты, по 5 частей соляной и азотной кислоты, по 0,5 частей двунатриевой соли уксусной кислоты и сульфосалициловой кислоты, 1 часть глицерина, 0,1 часть бензилового спирта;

- 20-30% ортофосфорной кислоты, 4% соляной и 4-5% азотной кислоты, 1,5% метилоранжа, все остальное – вода.

Первый раствор нагревается до 70оС, для обработки достаточно трех минут. Температура второй смеси – 80оС, время обработки – 3 минуты. Третий раствор греется до 25оС, деталь в нем держится 5-10 минут.

Растворы для электрохимической полировки:

- 730 г фосфорной и 700 г серной кислоты, 4-6 г триэтаноламина, 1 г катапина;

- ортофосфорная и серная кислота в соотношении 65% на 15%, 12% глицерина, 5% ангидрида хромового, вода.

Виды бесцентрового шлифования

Различают две основных методики — с продольной и с поперечной подачей. Ниже мы кратко рассмотрим обе методики.

Бесцентровая обработка с продольной подачей

Эта технология обработки подходит для деталей с постоянным диаметром по всей поверхности (трубы, заготовки для болтов, однородные стержни и так далее). Во время работы станка деталь помимо стабилизирующего вращения может перемещаться в продольном направлении, что помогает мастеру лучше контролировать шлифовку. Вращающиеся цилиндры располагаются не параллельно друг другу, а под небольшим углом.

Поэтому при вращении абразивных кругов деталь может осуществлять продольное продвижение материала, а чем больше будет угол наклона, тем выше будет скорость движения (оператор может менять угол наклона вручную). Выбирать угол наклона нужно в зависимости от нескольких параметров — общая длина детали, ее диаметр, качество обработки и так далее. Рекомендательные нормативы:

- Небольшие заготовки средней толщины — от 1 до 2,5 градусов.

- Длинные детали средней и большой толщины — от 1,5 до 3,5 градусов.

- Очень маленькие заготовки любого диаметра — от 3 до 4,5 градусов.

Обратите внимание, что эти нормативы относятся только к черновой шлифовке — при обработке начисто угол наклона необходимо снизить на 20-30%, чтобы получить гладкую однородную поверхность. Продольное шлифование следует проводить в несколько заходов

Во время черновых заходов с поверхности снимается порядка 0,1-0,2 миллиметров металла, а при чистовой обработке — 0,02-0,05 миллиметров (при соблюдении нормативов, указанных выше).

Шлифование с поперечной подачей (врезное)

Данная технология используется для обработки деталей, у которых на поверхности имеются различные выступающие части, выемки или борозды (объекты сложной формы, зубчатые вещи, изделия фасонной композиции и так далее), которые нужно сохранить. Подача изделия на шлифовальный вал осуществляется ведущим элементом перпендикулярно оси вращения — это позволяет обтачивать изделие не целиком, а отдельными его частями. Общая инструкция по применению бесцентрового шлифовального станка с применением врезной технологии выглядит так:

- До запуска устройства ведущий вал отводят от шлифовального, а потом на поддерживающую конструкцию помещается деталь, подлежащая обработке.

- Чтобы заготовка не перемещалась в продольном направлении, ее прижимают к поддерживающей конструкции с помощью специального упора. Сам упор одновременно выполняет функцию выталкивающего устройства.

- К поверхности подводят направляющий вал, работающий на небольшой скорости, который передает вращение детали. После этого заготовка с помощью направляющего вала подносится к шлифовальному кругу.

- Во время работы у оператора есть возможность контролировать глубину обработки с помощью направляющего круга.

При необходимости абразивный круг можно немного поворачивать, чтобы ось вращения располагалась не строго перпендикулярно, а под небольшим углом. Такая процедура может понадобиться в случае, когда нужно крепко прижать заготовку к упору.

Разница между шлифовкой и полировкой

Шлифование – это, по сути, очистка металла от задиров, окалины, старого слоя, доведение его формы и параметров до необходимых размеров. Полировка – это всегда окончательная обработка. Ее результат значительно тоньше и изящнее. Применяемый при этом метод (механический или химический) значения не имеет. Величина неровностей на полированной поверхности всегда будет мельче.

Шлифовка – это точный и трудоемкий процесс. Полировка – финишная работа для предания эстетического вида изделию. На производстве этим занимаются машины. В домашних условиях более-менее качественно можно сделать только полировку.

Основные виды шлифования металлических поверхностей

Для процесса шлифовки применяются самые разнообразные технологии, и в этой статье мы рассмотрим наиболее распространенные из них. Поговорим:

- о круглом шлифовании металла;

- об изменении шероховатости внутренних поверхностей;

- о зубошлифовании;

- о сути бесцентровой технологии;

- о шлифовании плоских поверхностей.

Также технологии классифицируют в зависимости от типа материала, который используется при шлифовании металлической поверхности. На сегодняшний день процесс значительно упростился за счет применения специальных станков, к примеру, с ЧПУ. Их использование значительно снижает трудовые затраты и максимально повышает качество конечного продукта.

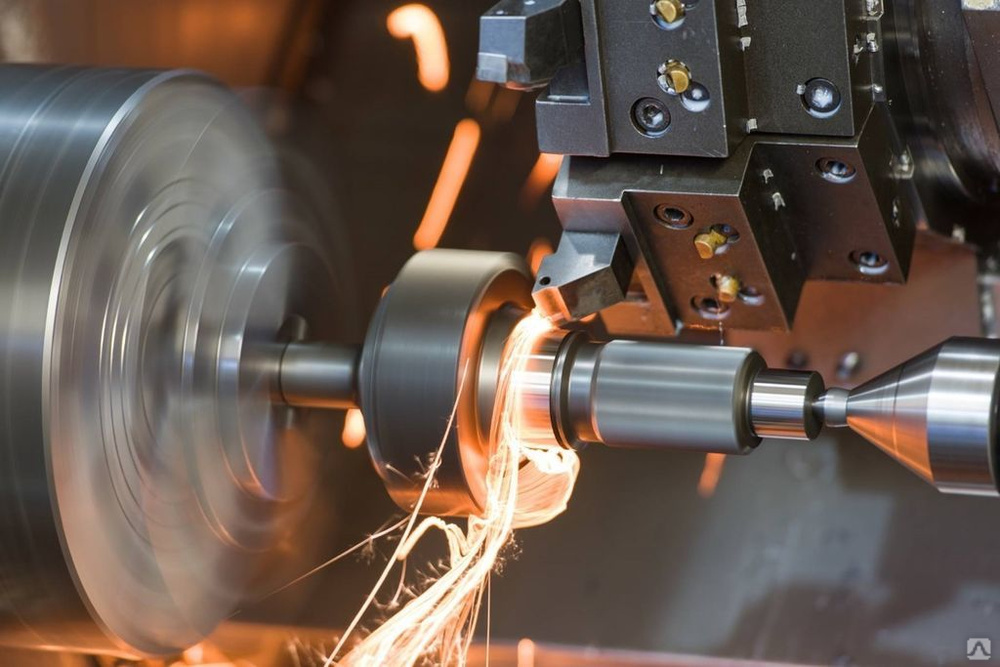

Круглое наружное шлифование.

Для использования данной технологии необходимо наличие специального оборудования. Выделяют следующие особенности этого вида шлифовки:

- Обработка детали производится вращающимся на большой скорости абразивным кругом.

- Для максимального повышения эффективности процесса шлифования одновременно с кругом вращается в обратном направлении сама заготовка.

- Чтобы изменить глубину врезания инструмента и обеспечить возможность обработки детали по всей длине, подача может осуществляться как продольная, так и поперечная.

В связи с тем, что на момент вращения обрабатывается вся поверхность металлической заготовки, что обеспечивает необходимую равномерность, этот метод нередко применяется для обработки деталей цилиндрической формы.

Внутреннее шлифование.

Если необходимо обработать цилиндрическую заготовку изнутри, то применяется именно эта технология. От предыдущего метода она отличается тем, что абразивный круг шлифует деталь с внутренней стороны цилиндра.

Особенностями этой технологии является:

- получение инструментом и заготовкой поперечной и продольной подачи;

- то, что в основном вращается абразивный круг.

Для максимальной эффективности обработки в зону шлифования подается охлаждающая жидкость.

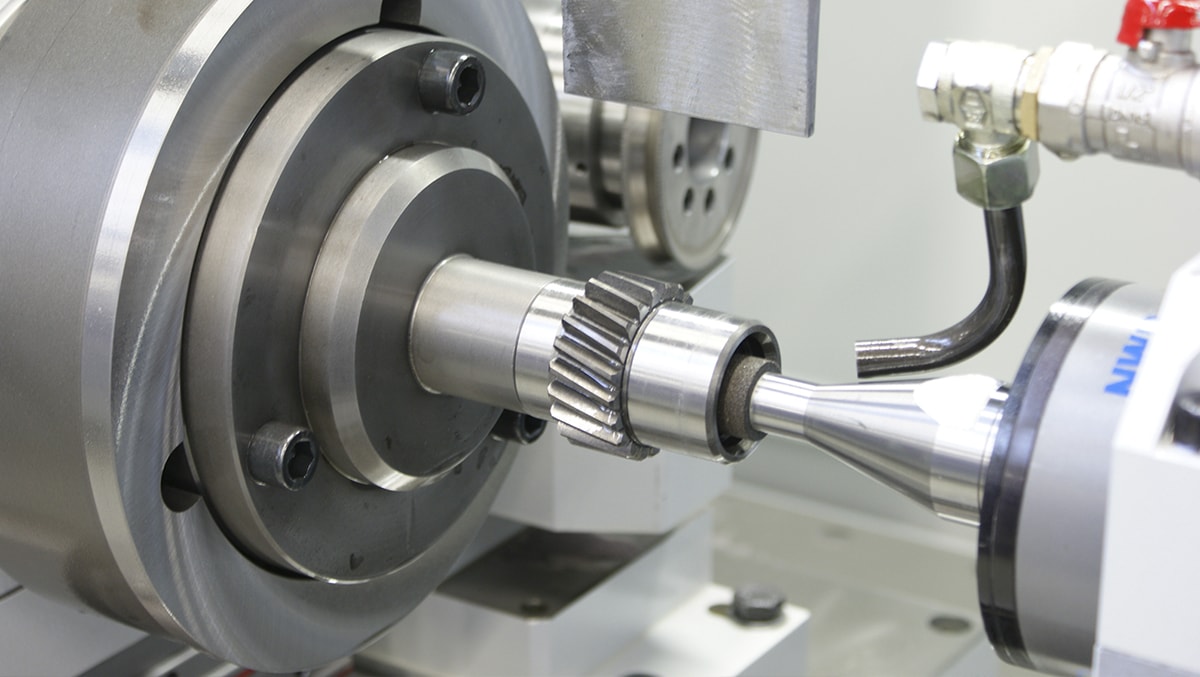

Зубошлифование.

Этот метод используется для шлифования зубчатых колес, которые являются составными частями самых разных механизмов. В связи со сложной формой обрабатываемой поверхности в этом случае необходимо специальное шлифовальное оборудование.

При использовании данного способа шлифования:

- обрабатывается профиль зубчатого венца;

- круг меняют под размер эвольвенты зуба;

- необходимы специальные станки.

Так как в подавляющем большинстве случаев зубцы подвергаются закалке, процесс шлифовки значительно усложняется.

Бесцентровое шлифование.

При таком шлифовании заготовка не закрепляется в центрах. Особенность этой технологии заключается в том, что деталь обрабатывается посредством двух вращающихся шлифовальных кругов, между которыми она и помещается. Для того чтобы заготовка из-за смещения не провалилась или ее не заклинило, в центре находится нож из нержавеющей стали.

Такое оборудование, за счет применения сразу двух абразивных кругов, намного ускоряет процесс шлифовки. В продаже вы найдете огромное количество станков, в основе работы которых лежит принцип бесцентрового шлифования.

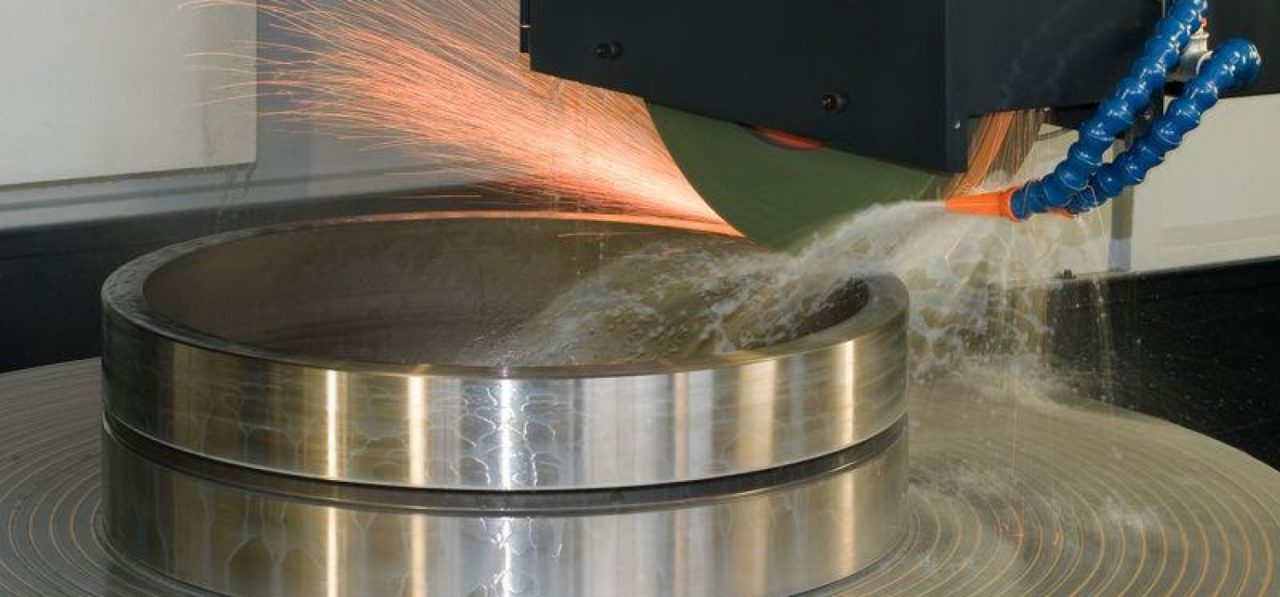

Шлифование плоских поверхностей.

Такой обработке чаще всего подвергаются плоские корпусные детали, сделанные из различных металлов. Особенности такой шлифовки:

- Деталь кладут на специальный стол, за счет него и обеспечивается надежное магнитное или механическое крепление.

- Абразивный круг осуществляет основное вращение, а деталь или инструмент – возвратно-поступательное.

Подобрав круг с подходящим профилем, можно обработать детали наиболее сложных форм. Чтобы избежать перегрева и коробления при шлифовании металлических поверхностей в место контакта заготовки и инструмента следует подавать охлаждающую жидкость.

Внутреннее шлифование — Большая Энциклопедия Нефти и Газа, статья, страница 3

Внутреннее шлифование

Внутреннее шлифование применяют для получения высокой точности отверстий на заготовках, как правило, прошедших термическую обработку. Возможно шлифование сквозных, несквозных ( глухих), конических и фасонных отверстий. Кругу сообщают высокую частоту вращения: она тем выше, чем меньше диаметр круга.

Внутреннее шлифование ( рис. 7) применяют при обработке точных отверстий в закаленных стальных деталях. Шлифовальный круг и заготовка совершают вращательное движение и дополнительно круг — возвратно-поступательное движение вдоль оси заготовки. По характеру круговой подачи станки подразделяют на обычные и планетарные.

Внутреннее шлифование применяют для окончательной обработки отверстий закаленных деталей или в тех случаях, когда невозможно применить другие, более производительные методы обработки. Оно осуществляется на внутришлифовальных станках и бесцентро-во-внутришлифовальных автоматах.

Внутреннее шлифование имеет свои технологические особенности.

Внутреннее шлифование дает чистоту поверхности 6 — 10-го классов и точность 2-го и даже 1-го класса в обычных производственных условиях.

Внутреннее шлифование — основной метод обработки отверстий у закаленных деталей, кроме того, применяется для обработки отверстий большого диаметра у незакаленных стальных и чугунных деталей.

Внутреннее шлифование дает хорошую чистоту поверхности в пределах от 6 до 10 класса и точность 2 класса и даже выше в обычных производственных условиях. Внутреннее шлифование применяют для обработки особо твердых поверхностей, для обработки отверстий у тонкостенных деталей и деталей со шпоночными и шлицевыми канавками.

Внутреннее шлифование обычно ведется с продольной подачей шлифовального круга, но может быть применена и поперечная подача. Главная трудность внутреннего шлифования вызывается тем, что диаметр шлифовального круга должен быть меньше обрабатываемого отверстия детали. Это приводит к уменьшению диаметра оправки шлифовального круга и снижению жесткости системы, следовательно, увеличению погрешностей размера детали. Для обеспечения высоких скоростей вращения шлифовального круга на станке устанавливается двигатель с приводом на шлифовальную оправку. Наименьший диаметр обрабатываемого отверстия при внутреннем шлифовании зависит от наименьшего доступного размера шлифовального круга, скорости двигателя и жесткости системы. Максимальный диаметр зависит от высоты центров станка. Данный метод позволяет обрабатывать отверстия диаметром от 0 7 мм до нескольких метров.

Внутреннее шлифование может осуществляться методом продольной и поперечной подач. При шлифовании с продольной подачей величина подачи не должна превышать 3 / 4 высоты круга за один оборот детали. Подача в направлении, перпендикулярном обрабатываемой поверхности, при этом осуществляется непрерывно или прерывисто на каждый одинарный или двойной ход стола.

Внутреннее шлифование обеспечивает 6 — 7 — й квалитет точности и шероховатость Ra 0 16 4 — 0 32 мкм. Отверстия в деталях типа втулок обычно шлифуют при закрепленной в патроне ( см. рис. III. Наиболее распространен первый способ. Он обеспечивает более высокую соосность обрабатываемого отверстия и наружной цилиндрической поверхности. Иго осуществляют на внутришлифовальных и универсально-шлифовальных станках. Наиболее производительны внутришли-фовальные станки-полуавтоматы.

Тонкое внутреннее шлифование осуществляют высокоскоростными внутришлифовальными головками с частотой вращения 50 — 150 тыс. об / мин. При плоском и круглом тонком шлифовании после нескольких рабочих ходов с поперечной подачей на глубину резания выполняется процесс выхаживания — 4 — 10 рабочих ходов осуществляются без подачи.

Внутреннее шлифование цилиндрических деталей производят на внутришлифовальных, планетарно-шлифовальных и бесцентровых станках.

Внутреннее шлифование цилиндрических деталей выполняют на внутришлифовальных, планетарпо-шлифовальных и бесцентровых станках.

Страницы: 1 2 3 4

www.ngpedia.ru

Суть и особенности процесса

Плоская шлифовка металла ведется на поверхностях, где не имеется глубоких царапин и рисок, ибо такие виды повреждений данным методом убрать не представляется возможным.

Самый распространенный метод заключается в использовании абразива для деталей, имеющих крупные размеры и сложные формы. В ином способе применяют шлифование с применением шлифовальных станков. Здесь применяются специальные круги и полировальные смеси.

Самый распространенный метод заключается в использовании абразива для деталей, имеющих крупные размеры и сложные формы. В ином способе применяют шлифование с применением шлифовальных станков. Здесь применяются специальные круги и полировальные смеси.

Шлифовальные работы по металлу являются одним из видов обработки с помощью резания. Припуск на обработку в данном случае удаляется абразивными инструментами, а именно шлифовальными кругами. Их материал — пористый, состоящий из многочисленных мелких зерен, чьи твердые вещества и являются абразивными материалами. Когда круги начинают вращаться, грани таких зерен начинают удалять самую мелкую стружку с верхней или нижней части материала.

Шлифовка материала имеет некоторые особенности, которые важно учитывать в ходе осуществления процесса. К ним относят следующие моменты:

- Скорость резания должна быть высокой;

- Измельчение и особый вид металлической стружки;

- Геометрия режущих зерен круга должна быть разнонаправленной;

- В зоне, где происходит контакт с поверхностью, образуется высокая температура.

Обрабатываемые поверхности при шлифовании металла делятся на простые и сложные. К первым относят внутреннюю и наружную поверхность в форме цилиндра, а также плоскую. А под сложной формой подразумевают винтовую и эвольвентную.

Средства для полировки металлов

Технология ручной полировки металла требует покупки оборудования (дрели, болгарки) и различных насадок.

Основные средства для полировки металлов механическим способом – различные пасты, содержащие карбид кремния, циркония или титана, алмазную крошку, оксид хрома. Твердые пасты необходимо разбавлять маслом. Затраты получаются большие, так как процесс состоит из нескольких этапов, для каждого из которых требуются различные насадки.

Если используется химический или электрохимический способ, нужны большие емкости и кислоты для приготовления растворов, спецодежда. Используется азотная, соляная, серная, фосфорная кислота, глицерин, бензиловый спирт. Для домашнего хозяйства это достаточно затратные покупки, поэтому химическими препаратами пользуются только на предприятиях.

Все полировочные станки делятся на 2 группы: с кругами и лентами. Ленты и круги состоят из абразивов, при выборе учитываются требования к шероховатости поверхностей после обработки. Оборудование полуавтоматическое или автоматическое. Автоматические станки могут становиться частью линий, используемых в серийном производстве.

Любой станок оснащен станиной (платформой), не меняющей положение во время работы. На платформу монтируется электродвигатель, приводящий в движение вал. Работать можно с точильными абразивами и кругами. Угол заточки регулируется вручную или автоматически. Некоторые конструкции оснащаются емкостью для воды, необходимой для охлаждения.

Доступны станки для обработки сырья (листов стали, алюминия, латуни, профилей) и готовых изделий:

- судовой арматуры;

- сантехнического оборудования;

- металлических карнизов и перил;

- дверных ручек, частей подсвечников;

- велосипедных деталей;

- столов и стульев;

- глушителей для мотоциклов и автомобилей.

Мощность промышленных моделей 700-950 Вт, подключаются они к сети 220 В. Частота вращений 90-150 оборотов в минуту. Регулировка производится в зависимости от характеристик обрабатываемого материала и формата круга. На первых этапах обработки используются большие круги, маленькие – для доработки. В комплектацию включается кабель и удлинитель. Во время работы могут потребоваться инструменты для измерения углов, стабилизаторы, пасты.

Обработка деталей перед шлифовкой

Шлифование металла – это заключительный этап обработки, и он требует предварительной подготовки. Перед процессом необходимо обработать металлические детали в несколько этапов:

- Черновое точение заготовки. На первом этапе заготовке придают необходимую форму и размеры с учетом припуска.

- Чистовое точение металла. Заготовку обрабатывают до необходимых размеров.

- Фрезерование. Данная технология подразумевает снятие заготовки механическим способом. Фрезерование чаще всего осуществляется с деталями корпуса и шестернями.

- Обработка металла под воздействием высокой температуры. Закалка заготовки производится для того, чтобы значительно повысить твердость и прочность поверхности. Благодаря отжигу и отпуску снижается хрупкость изделия. В некоторых случаях в процессе термической обработки в поверхностный слой наносят определенные химические вещества.

Череповецкий завод металлоконструкций работает для вас более 55 лет. Мы проектируем изделия, затем изготавливаем их в собственных цехах и доставляем по всей России. Для заказа звоните по телефону 8 или закажите звонок на сайте.

Электромеханический метод

Механическая и химическая полировка металла зачастую не приводит к необходимому результату. Это связано с тем, что изделие может обладать повышенной устойчивостью к изменениям структуры. Электрохимический метод – процедура воздействия, которая предусматривает погружение деталей в электролит. Провести подобную работу своими руками зачастую достаточно сложно, так как электролит представлен раствором кислоты. Воздействие происходит при подключении резервуара к источнику питания с напряжение около 20 В.

Этот вид обработки определяет появление пассивирующей пленки, которая приводит к уменьшению показателя шероховатости. Степень изменения качества поверхностной структуры зависит от подаваемого напряжения. Достигаемое качество зависит от типа металла, показателя остаточной деформации, толщины обрабатываемой детали и других моментов.

Руководство по эксплуатации

Заготовка устанавливается перед шлифовкой максимально тщательно. Наладка содержит 2 стадии: одна помогает обрабатывать детали точнее в поперечнике, а другая — продольно. Середина детали ставится над линией центров. Опорный нож для более эффективного шлифования ставят со скосом. Дополнительные рекомендации:

- настраивать станок с помощью устройства, ставящегося на опорную плоскость ножевого суппорта;

- учитывать при выборе частоты вращения заготовки необходимое качество и безопасность работы;

- использовать СОЖ при скорости вращения детали быстрее 50 м за минуту;

- учитывать колебания при нарезке.