Какой припой лучше использовать для пайки

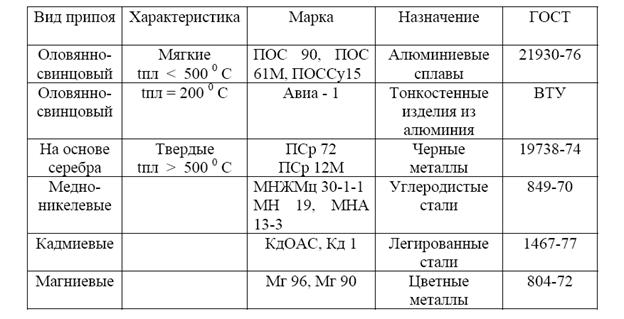

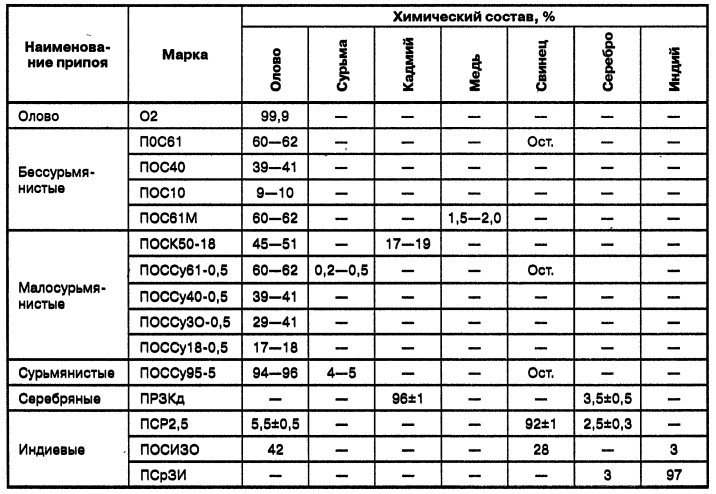

Выбор вида припоя зависит от рода работ и спаиваемых металлов. Для большинства задач подходит состав ПОС. Его маркировка содержит две группы букв и цифр.

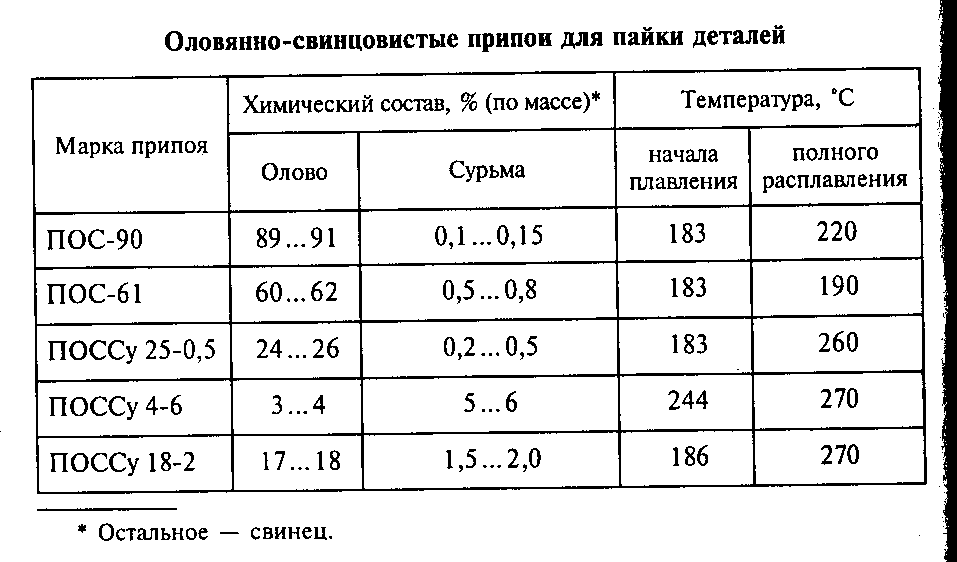

- Первая, ПОС, означает припой из олова и свинца. Также есть другие обозначения: ПОСу — олово и сурьма, ПОССу — то же плюс свинец.

- Цифра в конце маркировки означает процент содержания олова. Чем больше, тем выше доля металла в сплаве.

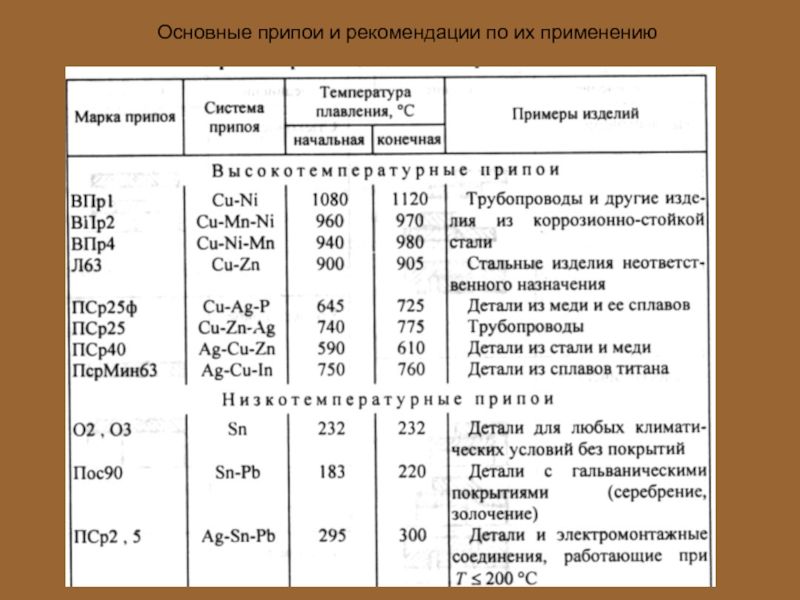

Важный показатель выбора припоя для пайки — температура плавления. Эта характеристика связана с твердостью состава. Поэтому выделяют два вида составов:

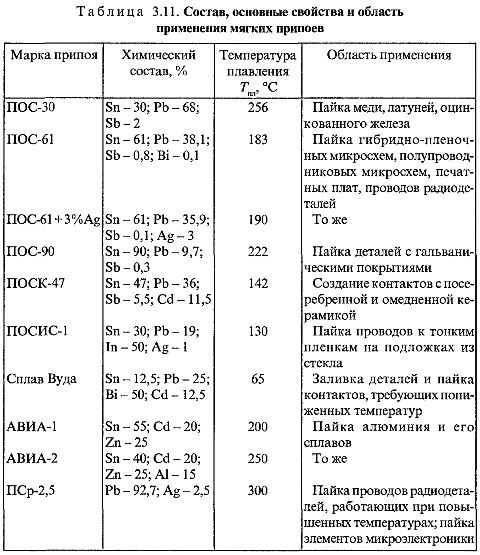

- Мягкий. К этой группе относят припой для пайки, имеющий температуру плавления до 300 °C. Еще одна характеристика — выдерживаемое усилие на разрыв. Для мягких составов она не превышает 100 МПа.

- Твердый. К этому классу относятся сплавы с температурой плавления свыше 300 °C. Они прочнее мягких. Выдерживают на разрыв более 100 МПа. Особо прочные составы — до 500 МПа.

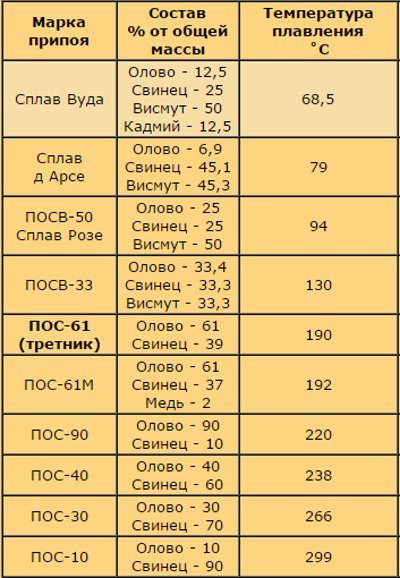

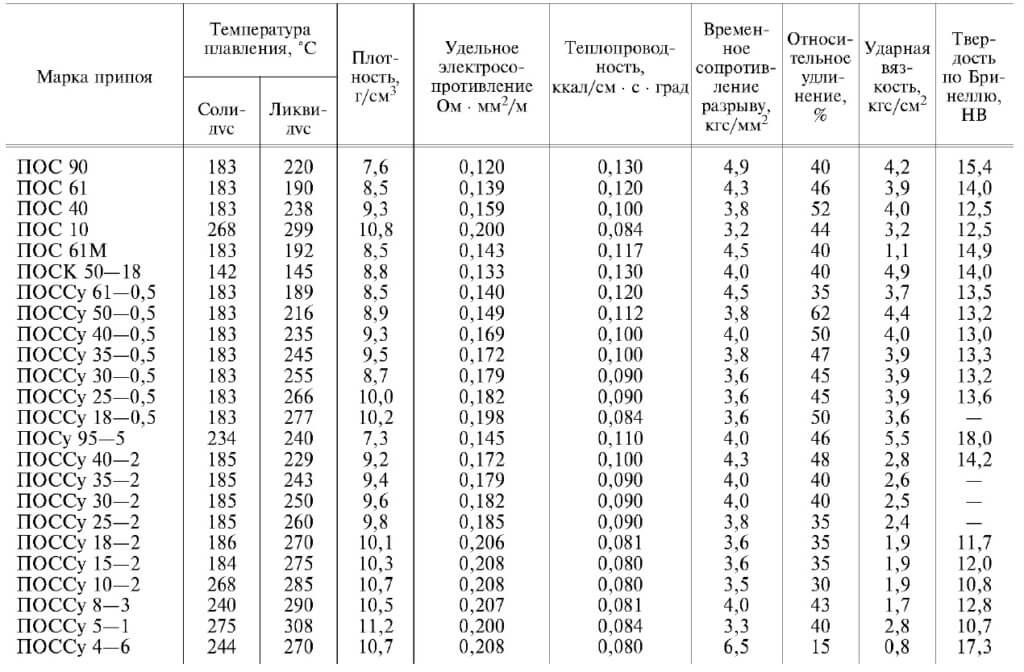

Большинство разновидностей ПОС имеют температуру плавления от 183 до 280 °С. На этот параметр влияет прежде всего содержание олова. Чем выше число в маркировке, тем ниже температура плавления. Например, для ПОС-15 она составляет примерно 280 °C, а для ПОС61 — 183 °C. Для чистого свинца, для сравнения, температура плавления может достигать 387 °С, а для олова — примерно на 150 градусов ниже — 231 °C.

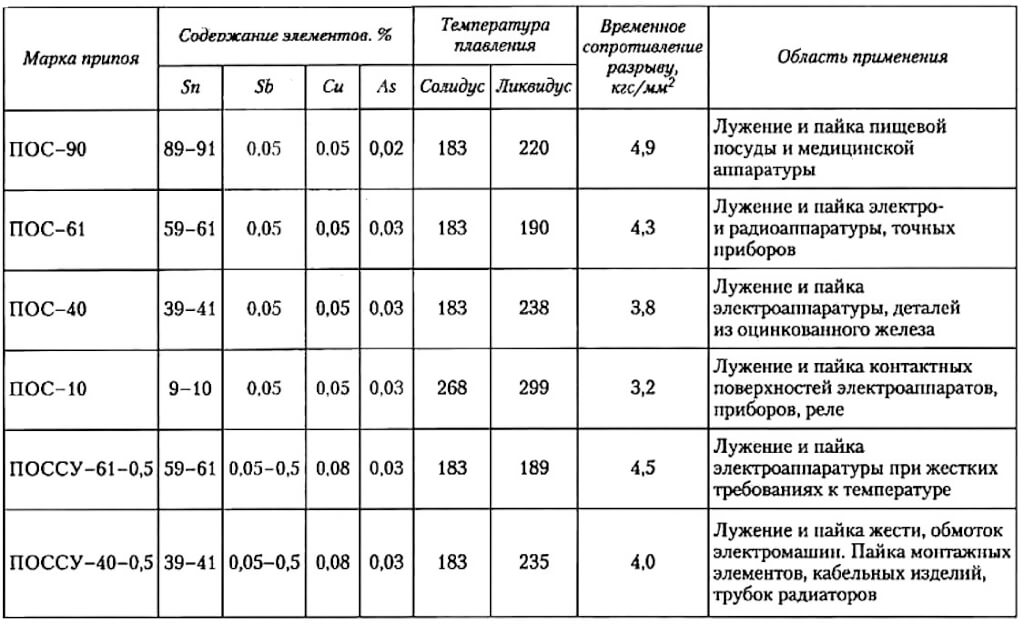

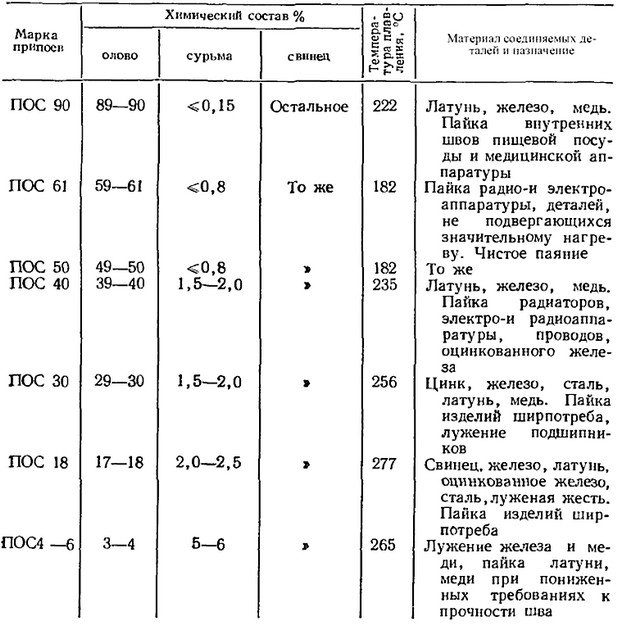

Российские стандарты для ПОС и их применения приведены в следующей таблице.

Для применения в электротехнике используются припои, содержащие около 40% свинца. Например, радиолюбители чаще выбирают марку ПОС-60. Его температура плавления невысока, что позволяет снизить риск для капризных к перегреву электронных компонентов при пайке.

А вот для лужения и заделывания дыр в посуде, наоборот, применяют ПОС-90, в котором свинца всего 10%. Этот металл токсичен, его контакт с пищевыми продуктами нежелателен.

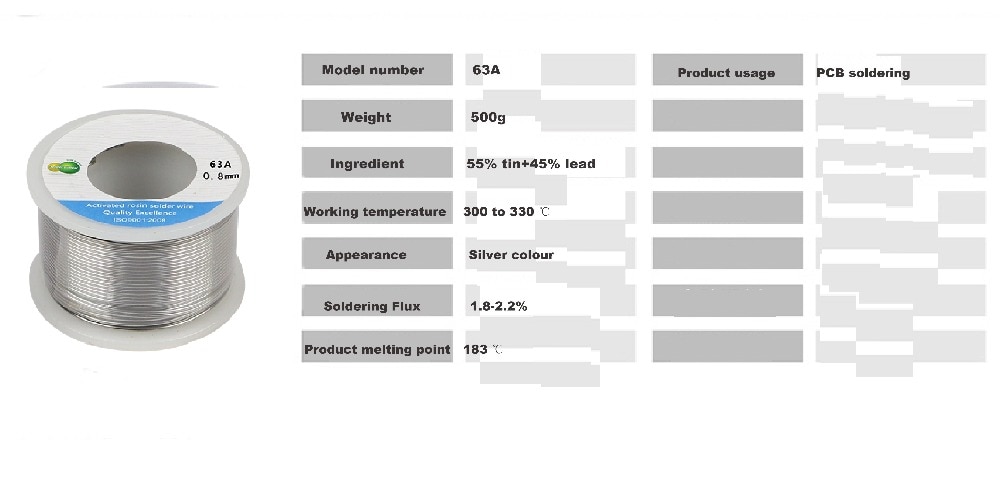

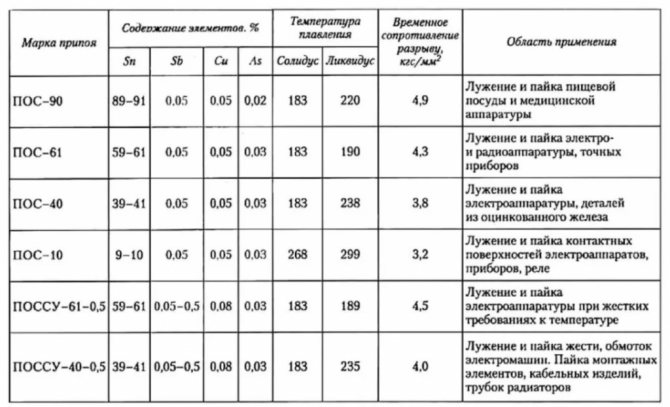

Иностранные производители маркируют свои составы несколько иначе, но принцип указания процента олова и свинца сохраняется. Например, Sn60Pb40. Маркировка означает, что в сплаве в долях 60 к 40 участвуют два металла: легкоплавкое олово и более устойчивый к нагреванию свинец.

Также в состав добавляют серебро, обозначается Ag. Такой сплав можно использовать для пайки посеребренных проводников. Есть составы с медью, обозначение — Cu. В обоих случаях процент содержания не превышает 2% по массе.

Пример таблицы для припоя иностранного производства.

Имеют ли иностранные составы для пайки преимущество перед отечественными? Они стоят дороже. Качество зависит от производителя и завода.

При регулярных работах большого объёма имеет значение стоимость состава. В этом смысле более рентабельными оказываются те, которые содержат около 60% олова и 40% свинца, отечественных заводов.

Основные свойства

Смачиваемость пайки

Такой термин означает сцепление молекул жидкого расплава с твёрдой поверхностью, от степени которой зависит текучесть пайки. Для хорошей пайки жидкий припой качественно смачивает поверхность, где происходит пайка, а граница его образует острый угол.

Высохший флюс удаляется только при помощи механической зачистки, потому что появился дополнительный сплав. Если капля расплавленного вещества образует тупой угол с поверхностью, то это указывает на неудовлетворительное качество смачивания, которому противодействуют загрязнения, жировые пятна или оксидная плёнка металла.

Варианты смачиваемости поверхности пайки расплавленным флюсом.

Температура плавления

Основной критерий выбора качественных сплавов заключается в том, что они должны приходить в жидкое состояние раньше, чем соединяемые структуры, при этом температура плавления припоя существенно отличается от аналогичного показателя другого вида, например, имеющего в составе примеси свинца.

Наличие разных примесей влияет на способность плавиться при одинаковой температуре, например, ПОС-40 расплавляется при достижении 238 0С, но встречаются тугоплавкие припои и для их плавления применяются специальные приспособления.

Оловянная чума

Серое и белое олово

При температуре ниже 13,2 °C происходит увеличение удельного объёма чистого олова на 25,6 %, и оно спонтанно переходит в другое фазовое состояние — серое олово (α-Sn), в кристаллической решётке которого атомы располагаются менее плотно. Одна модификация переходит в другую тем быстрее, чем ниже температура окружающей среды. При −33 °C скорость превращений становится максимальной. Олово трескается и превращается в порошок. Причём соприкосновение серого олова и белого приводит к «заражению» последнего. Совокупность этих явлений называется «оловянной чумой». Нынешнее название этому процессу в 1911 году дал Г. Коэн. Начало научного изучения этого фазового перехода было положено в 1870 году работами петербургского учёного, академика Ю. Фрицше. Установлено, что это есть процесс аллотропического превращения белого олова в серое со структурой типа алмаза. Много ценных наблюдений и мыслей об этом процессе высказано Д. И. Менделеевым в его «Основах химии».

Белое олово — серебристо-белый, блестящий металл со специфической тетрагональной структурой и электронным s2p2-состоянием — β-фазой. Серое олово — ковалентный кристалл со структурой алмаза и электронным sp3-состоянием — α-фазой. Фазовые переходы олова из белого в серое и обратно сопровождаются перестройкой электронной структуры и сильным (25,6 %) объёмным эффектом. Белое олово можно переохладить до гелиевых температур (температура фазового α-β-равновесия около +13,2 °C).

Одним из средств предотвращения «оловянной чумы» является добавление в олово стабилизатора, например, висмута. С другой стороны, ускоряет процесс перехода белого олова в серое при не очень низких температурах катализатор хлорстаннат аммония (NH4)2SnCl6.

Любопытные факты:

- «Оловянная чума» — одна из причин гибели экспедиции Скотта к Южному полюсу в 1912 г. Она осталась без горючего из-за того, что топливо просочилось из запаянных оловом баков, поражённых «оловянной чумой».

- Некоторые историки указывают на «оловянную чуму» как на одно из обстоятельств поражения армии Наполеона в России в 1812 г. — сильные морозы привели к превращению оловянных пуговиц на мундирах солдат в порошок.

- «Оловянная чума» погубила многие ценнейшие коллекции оловянных солдатиков. Например, в запасниках петербургского музея Александра Суворова превратились в труху десятки фигурок — в подвале, где они хранились, лопнули зимой батареи отопления.

Виды припоев для пайки медных труб и проводов

Виды припоев для пайки медных жил и труб выглядят следующим образом:

Марка | Характеристика |

1S | Мягкий сплав в состав сплава которого входит серебро. Применяется для медных труб, но может использоваться также для изделий из латуни и бронзы, так как может выдерживать высокие температуры и имеет высокую коррозионную стойкость. Для повышения качества желательно использовать дополнительно флюс, как обыкновенный, так и порошковый |

Rosol 3 | Мягкий сплав для соединения которым нужно использовать флюс. Температура плавления такого материала составляет 240 градусов Цельсия. Они применяют для сварки труб и проводов из меди. Также хорошо взаимодействует с тонкими металлами. |

Rolot 94 | Твердый припой. Материал высокого качества пайки, что предназначен для капиллярной и щелевой пайки труб, у которых нет фитинга. Помимо меди хорошо соединяется с красной бронзой и латунью. Температура плавления составляет от 730 градусов Цельсия, что предполагает использование только с толстыми заготовками. У него достаточно большой интервал между температурой плавления и кипения. |

Rolot 2 | Твердый припой. Относится к сплавам специального типа. В его составе имеется серебро. Используется для всех видов пайки меди и дает соединения высокого качества. |

Виды припоев для пайки алюминия

Марка | Характеристики |

Авиа 1 | Используется практически для всех сплавов из алюминия и является универсальным расходным материалом. Благодаря низкой температуре плавления подходит для соединения проводов. Это мягкий сплав, температура плавления которого до 200 градусов Цельсия. Основой является олово (55%), а также в него входит цинк (25%) и кадмий (20%). |

Castolin 190 | Флюсованный твердый сплав, температура плавления которого составляет 580 градусов Цельсия. Используется как для соединения алюминиево-медных сплавов, так и для чистого алюминия. Состав обладает высокой текучестью и адгезией. Применяется для таких видов как капиллярное спаивания, так и с зазором. Марку часто используют для ремонта электроники и бытовой техники. Поставляется в прутках по 50 см. |

Вилы припоев для пайки нержавейки

Марка | Характеристика |

HTS528 | Универсальный присадочный материал, подходящий для всех процедур по спаиванию нержавеющей стали различных сортов. Это твердый припой, температура плавления которого составляет 760 градусов Цельсия. Материал имеет флюсовое покрытие, которое придает ему красный цвет. Размер одного прутка составляет 45 см при весе в 20 грамм. |

П-81 | Это твердый припой, температура плавления которого составляет 650 градусов Цельсия. Припой часто используется профессионалами для ремонта. В составе встречается нержавеющая сталь, чугун, никель, серебро и прочее. Предел прочности наплавленного материала составляет 170 МПа. Поставляется в прутках по 59 см и диаметром около до 3 мм. |

Выбор припоя

При подборке припоя нужно обращать внимание на температуру плавления материала. Она должна быть ниже, чем этот же показатель у основного материала, иначе он будет расплавляться, что приведет к изменению структуры

Но тут стоит учитывать и особенности эксплуатации, так как при низкой температуре плавления состав не сможет выдержать высокотемпературные режимы использования. Здесь уже больше подойдут твердые марки.

Также важен основной материал. Но здесь не всегда идет полное соответствие, как в сварке. К примеру, виды припоев для пайки медных проводов будут содержать медь в своем составе, но для пайки алюминия могут использоваться припои, в которых нет алюминия.

Для длительных операций, когда нужно много паять, лучше подбирать материал в длинных прутках, чтобы лишний раз не прерывать температурную обработку. Для домашней сферы лучше всего подходят проволочные припои и аморфные, так как их применение происходит периодически и в малых количествах.

Селективный

Нельзя сказать, что селективный вид пайки принципиально отличается от капиллярного. Точно также в нем применяют припой и нагрев. Но расплавляют припой только в выборочных местах (локальных точках), на которые планируется прикрепить элементы.

Селективную пайку применяют в основном для изготовления плат и выводов штыревых компонентов. Она схожа с волновым методом, применяемым для пайки smd-чипов.

Установка селективной пайки – оборудование, относящееся к категории полуавтоматов. Оно не дешевое, но экономит расходные материалы почти в десять раз, по сравнению с волной, поэтому распространяется все шире и шире.

Классификация

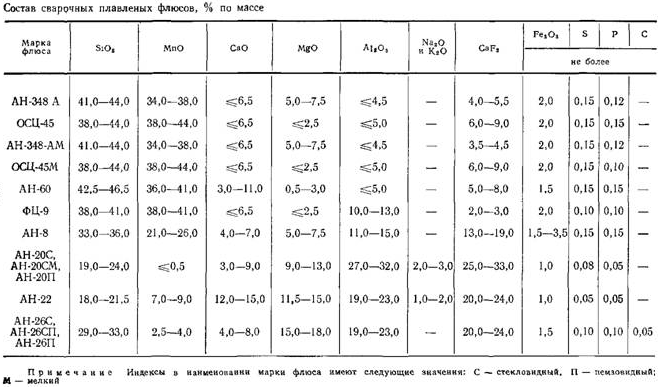

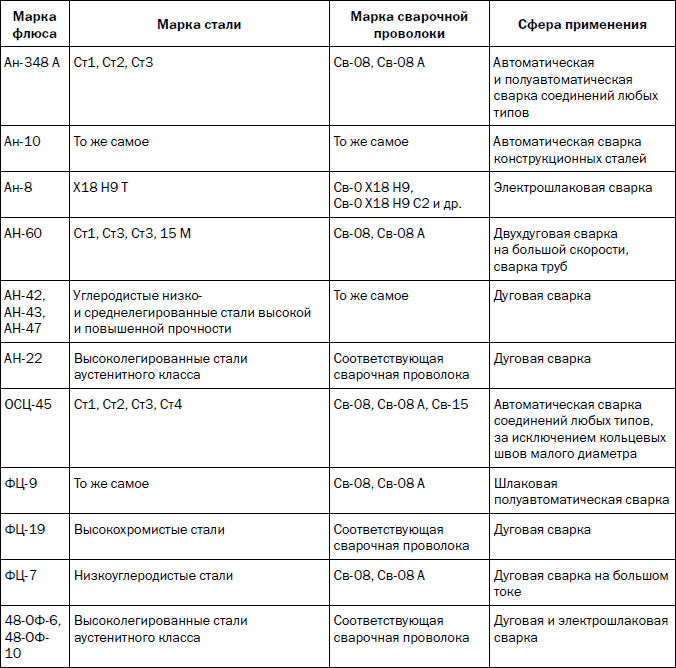

Сварочные флюсы группируют по нескольким признакам, оценивается фазовая структура, химсостав и другие важные свойства химсоединений. Виды объединяют в группы, предназначенные для какого-то одного состава металла, маркируют соответствующим образом. Главный критерий маркировки – базовая основа.

Технологии с использованием флюсов соответствуют нормам стандарта. Например, ГОСТ 8713-89 регламентирует электросварку:

- железоникелевых деталей;

- заготовок на никелевой основе;

- металлоизделий и металлоконструкций из сталей.

Основные критерии группировки сварочных защитных смесей стоит рассмотреть подробнее.

По физическому состоянию

Получаемый порошок для удобства формируют в форме:

- цементированных или стекловидных зерен (для дуговой сварки чаще используют стеклогранулы, обладающие большой насыпной массой);

- пемзообразные – легкие, пористые, овальной или округлой формы, насыпаются плотным слоем;

- газообразные состоят из фтористых и хлористых солей, моментально распадающихся при нагревании с выделением газа;

- пасты формируются на основе органических или водных растворов, сделаны для удобства пользования, когда нужно наносить равномерный слой на вертикальные, наклонные поверхности.

По химическому составу

Классификация сварочных порошков схожа с группировкой плавящихся электродов. Неплавящийся сварочный флюс востребован при соединении цветнины.

Порошки градируются по содержанию двуокиси кремния или заменителя – плавикового шпата:

- В низкокремнистых много марганца, связывающего кислород в рабочей зоне. Кремний снижает риск пористости, угнетает процесс окисления.

- В кремнистых концентрация основного компонента колеблется от 35 до 80%.

- Бескислородные – солевые, универсальные.

Источники Mn, Mg – марганцевые руды, каустический магнезит.

Теперь о взаимодействии флюсов со сплавами:

- Пассивные не влияют на диффузный слой и шовный валик.

- Слаболегирующие насыщают марганцем, кремнием, другими упрочняющими молекулами повышающими показатель ударной вязкости.

Солевые флюсы содержат хлор, фтор, кальций, натрий, барий. Оксидные – металлические окислы и галогениды. Технологи предупреждают, что увлекаться универсальными флюсами чревато. Швы не приобретут устойчивость к изгибающим и вибрационным нагрузкам.

По способу изготовления

Флюсы в больших объемах производят несколькими способами:

- Плавленые получают в электропечах. Компоненты расплавляют до аморфного состояния, затем остужают. Полученные листы или комки измельчают, просеивают через фракционные сетки. Мелкодисперсные обычно серого цвета.

- Неплавленные представляют собой механически перемешанные вещества. Минус – фракционное и химическое деление пороков при транспортировке и подаче.

- Керамические скрепляются жидким стеклом или спекаются без расплавления. Сформированные комки дополнительно разбиваются до нужного размера после остывания. Особенность – сохранность легирующих элементов в несвязанном виде.

По назначению

Для низкоуглеродистых сталей применяют оксидные смеси с содержанием:

- кремниевых компонентов от 5 до 35%;

- марганцовистых от 1 до 30%.

При выборе сварочного флюса учитывают химический состав используемой присадочной проволоки. Чем больше Mg в сухих сварочных защитах, тем меньше должно быть легирующих металлических примесей в проволоке.

Для активных низколегированных сталей нужны флюсы с содержанием галогенов щелочных и щелочноземельных металлов. Должны присутствовать хлориды, фториды элементов I и II групп периодической таблицы Менделеева.

Для высоколегированных сталей пользуются оксидами и солями. Суммарно рекомендованная доля компонентов для сварочного флюса:

- с двуокисью кремния – до 15%;

- марганцем – от 1 до 9%;

- фтором – до 30%.

Флюсы, создающие облако, применяют для:

- тонколистовой стали;

- алюминия;

- другого цветмета;

- литья из пористого чугуна;

- инструментальных ферроплавов с высоким порогом текучести.

Насыпают флюсовые композиции в соответствии со сварочной технологией, регламентированной стандартом для данного вида сварки. Возможные варианты расположения флюса:

- закрывают только свариваемые кромки;

- защищают сварочную ванну полностью, пока идет разогрев;

- присыпают подаваемую присадочную проволоку.

Некоторые группы взаимозаменяемые, другие – узкоспециальные.

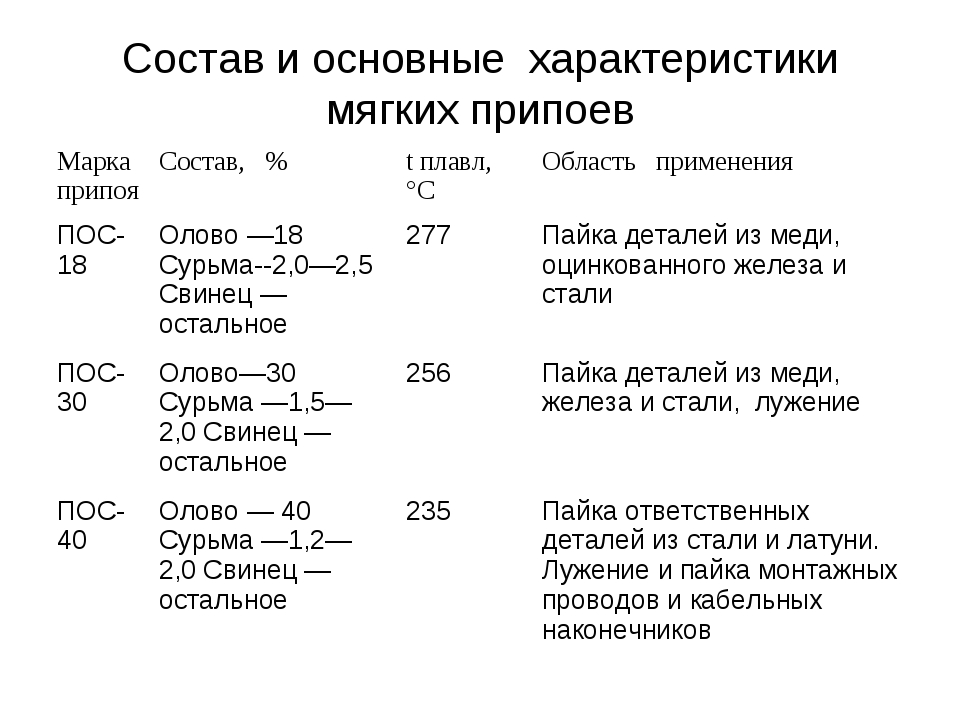

Марки мягких припоев для пайки паяльником

Основным компонентом при пайке электрическим паяльником является оловянно-свинцовый припой. Он выпускается в виде проволоки или трубки разных диаметров. Трубчатый припой внутри заполняется канифолью. Такой припой очень удобен при работе, так как не требует дополнительного брать на жало паяльника флюс.

Припой представляет собой сплав легкоплавких металлов. Как правило, в состав припоя входит олово. Можно паять и чистым оловом, но оно дорогое и поэтому в олово добавляют дешевый свинец. Олово является экологически чистым металлом и его можно применять в качестве припоя для пайки в чистом виде пищевой посуды и медицинских инструментов. Если согнуть или сжать трубочку из чистого олова, то она хрустит. Чем больше в составе припоя свинца, тем темнее поверхность припоя.

Читать также: Как сделать сцепку на мотоблок

Припои маркируются буквами и цифрами. Например ПОС-61, что обозначает П – припой, О – оловянный, С – свинцовый, 61 – % содержания олова. ПОС-61 является самым распространенным, так как подходит для пайки в большинстве случаев. В народе ПОС-61 часто называют третник , так как в его составе третья часть свинца (Pb).

Припои бывают мягкие и твердые. Температура плавления мягких припоев ниже 450˚С. Твердые припои плавятся при нагреве свыше 450˚С и для пайки электрическим паяльником не используются.

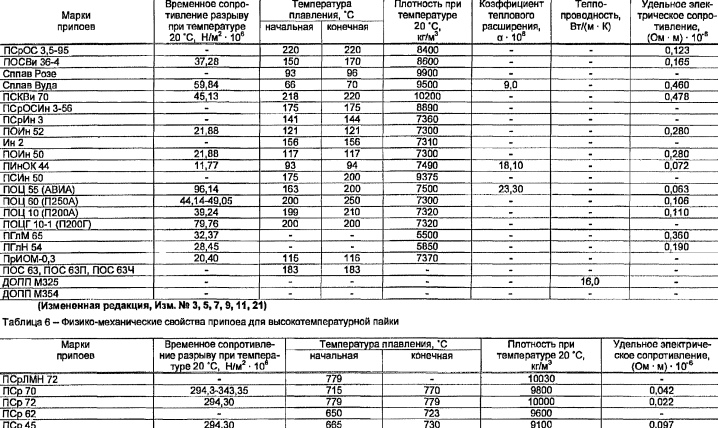

Основные технические характеристики мягких припоев для пайки электрическим паяльником

| Марка припоя | Состав % от общей массы | Температура плавления ˚С | Прочность при растяжении кг/мм | Область применения |

| Сплав Вуда | Олово – 12,5 Свинец – 25 Висмут – 50 Кадмий – 12,5 | 68,5 | – | Для пайки и лужения деталей, чувствительных к перегреву, для изготовления предохранителей, токсичен |

| Сплав д Арсе | Олово – 6,9 Свинец – 45,1 Висмут – 45,3 | 79 | – | Для пайки и лужения деталей, чувствительных к перегреву, для изготовления предохранителей |

| ПОСВ-50 Сплав Розе | Олово – 25 Свинец – 25 Висмут – 50 | 94 | – | Для пайки и лужения деталей, чувствительных к перегреву |

| ПОСВ-33 | Олово – 33,4 Свинец – 33,3 Висмут – 33,3 | 130 | – | Для пайки деталей из меди, латуни, константана с герметичным швом |

| ПОС-61 (третник) | Олово – 61 Свинец – 39 | 190 | 4,3 | Для пайки и лужения токоведущих частей из меди, латуни и бронзы с герметичным швом |

| ПОС-61М | Олово – 61 Свинец – 37 Медь – 2 | 192 | 4,5 | Для лужения и пайки тонких медных проводов и печатных проводников |

| ПОС-90 | Олово – 90 Свинец – 10 | 220 | 4,9 | Для лужения и пайки посуды для пищи и медицинских инструментов |

| ПОС-40 | Олово – 40 Свинец – 60 | 238 | 3,8 | Для лужения и пайки контактных поверхностей в радиоаппаратуре и деталей из оцинкованной стали |

| ПОС-30 | Олово – 30 Свинец – 70 | 266 | 3,2 | Для лужения и пайки деталей из меди, ее сплавов и стали |

| ПОС-10 | Олово – 10 Свинец – 90 | 299 | 3,2 | Для лужения и пайки контактных поверхностей в радиоаппаратуре |

| Авиа – 1 | Олово – 55 Цинк – 25 Кадмий – 20 | 200 | – | Для пайки тонкостенных деталей из алюминия и его сплавов, токсичен |

| Авиа – 2 | Олово – 40 Цинк – 25 Кадмий – 20 Алюминий – 15 | 250 | – | Для пайки тонкостенных деталей из алюминия и его сплавов, токсичен |

Удельное электрическое сопротивление оловянно-свинцового припоя (проводимость) составляет 0,1-0,2 Ом/метр, алюминия 0,0271, а меди 0,0175. Как видите, припой проводит ток в десять раз хуже, чем медь или алюминий.

Наиболее распространенным припоем является ПОС-61, его еще называют третник. Он отлично подходит для пайки и лужения токоведущих частей из меди, латуни и бронзы с герметичным швом и не дорогой. Подходит практически для всех случаев пайки в быту.

Содержащие сурьму

Для уменьшения степени окисления сплава в жидком состоянии и придания пайке лучшего вида, в состав его вводят сурьму. Согласно ГОСТ 21930-76 все оловянно-свинцовые припои для пайки в зависимости от химического состава классифицируются на:

- безсурьмянистые;

- малосурьмянистые, с содержанием сурьмы до 0,5 %;

- сурьмянистые, содержащие более 0,5% сурьмы.

Этот же ГОСТ определяет и области преимущественного использования каждой марки.

Таблица 1. Химический состав припоев

| Химический состав, % | ||||||

| Марка припоя | Код ОКП | Основные компоненты | ||||

| Олово | Сурьма | Кадмий | Медь | Свинец | ||

| Бессурьмянистые | ||||||

| ПОС 90 | 17 2311 1100 04 | 89-91 | — | — | — | Остальное то же |

| ПОС 63 | 17 2312 0100 | 62,5-63,5 | — | — | — | |

| ПОС 61 | 17 2312 1100 10 | 59-61 | — | — | — | |

| ПОС 40 | 17 2314 1100 00 | 39-41 | — | — | — | |

| ПОС30 | 17 2321 1100 09 | 29-31 | — | — | — | |

| ПОС 10 | 17 2326 1100 06 | 9-10 | — | — | — | |

| ПОС 61М | 17 2312 1200 07 | 59-61 | — | — | 1,2-2,0 | |

| ПОСК 50-18 | 17 2313 1200 02 | 49-51 | — | 17-19 | — | |

| ПОСК 2-18 | 17 2343 1100 09 | 1,8-2,3 | — | 17,5-18,5 | — | |

| Малосурьмянистые | ||||||

| ПОССу 61-0,5 | 17 2312 1400 01 | 59-61 | — | — | — | Остальное то же |

| ПОССу 50-0,5 | 17 2313 1100 05 | 49-51 | — | — | — | |

| ПОССу 40-0,5 | 17 2314 1200 08 | 39-41 | — | — | — | |

| ПОССу 35-0,5 | 17 2315 1200 03 | 34-36 | 0,05-0,5 | — | — | |

| ПОССу 30-0,5 | 17 2321 1200 06 | 29-31 | — | — | — | |

| ПОССу 25-0,5 | 17 2322 1200 01 | 24-26 | — | — | — | |

| ПОССу 18-0,5 | 17 2323 1100 10 | 17-18 | — | — | — | |

| Сурьмянистые | ||||||

| ПОСу 95-5 | 17 2311 1200 01 | Ост. | 4,0-5,0 | — | — | — |

| ПОССу 40-2 | 17 2314 1300 05 | 39-41 | 1,5-2,0 | — | — | Остально то же |

| ПОССу 35-2 | 17 2315 1300 00 | 34-36 | 1,5-2,0 | — | — | |

| ОССу 30-2 | 17 2321 1300 03 | 29-31 | 1,5-2,0 | — | — | |

| ПОССу 25-2 | 17 2322 1300 09 | 24-26 | 1,5-2,0 | — | — | |

| ПОССу 18-2 | 17 2323 1200 07 | 17-18 | 1,5-2,0 | — | — | |

| ПОССу 15-2 | 17 2324 1100 05 | 14-15 | 1,5-2,0 | — | — | |

| ПОССу 10-2 | 17 2326 1200 03 | 9-10 | 1,5-2,0 | — | — | |

| ПОССу 8-3 | 17 2326 1300 00 | 7-8 | 2,0-3,0 | — | — | |

| ПОССу 5-1 | 17 2327 1100 01 | 4-5 | 0,5-0,1 | — | — | |

| ПОССу 4-6 | 17 2327 1200 09 | 3-4 | 5,0-6,0 | — | — | |

| ПОССу 4-4 | 17 2327 1300 06 | 3-4 | 3,0-4,0 | — | — |