Разновидности

Плазменные сварочные аппараты могут розниться за своим назначением и характеристики. Ток плазменной дуги – их главная черта в различии. Разные аппараты могут значительно отличаться по его значению.

Конструкция устройств и сварочных горелок также отличаются друг от друга. Далее мы расскажем о трех условных типа сварочных плазменных аппаратов и детально разберем каждый из них.

Микроплазменный аппарат

Хотя микроплазменные аппараты могут выдавать ток максимум в 25 А, у них на удивление высокий функционал.

Устройства такого типа рассчитаны и для сваривания тонких металлов, и для очень сложных и тщательных ювелирных работ. Также, такие аппараты используются для резки тонких деталей, до 1 см в толщину.

Рабочим газом для таких установок служат смеси ацетилена. Катоды используют медные, легированные гафнием.

Среднеточный аппарат

За своими характеристиками модели среднего тока схожи с простым недорогим инвертором. Выдает предельную силу тока в диапазоне 50-150 А.

Однако область применения у такого типа устройств намного уже. Обычно среднеточными аппаратами режут металлы. Рабочим газом часто служит воздух, но подойдет и любой защитный газ.

Конструкция у этих устройств и их горелок немного сложнее. Катоды используют вольфрамовые. Некоторые горелки дополнительно оснащают охлаждающей водной системой для анода.

Сильноточный аппарат

Аппараты сильного тока называются так через свою способность генерировать высокие значения сварочного тока: начиная с 150 А и выше.

Эти устройства обычно применяются на больших предприятиях и в промышленности, а полупрофессиональные и мастера-любители их практически не используют. Такие устройства не удобны, очень мощные для применения в домашних условиях.

Соответственно, и структура у аппаратов сильного тока намного будет посложнее, чем у предыдущих двух типов. У горелок тоже сложная конструкция, они снабжены мощной системой охлаждения. Катод – из вольфрама, легированные торием или бериллием.

Это интересно: Как сделать держак для сварки своими руками — виды держателей

Принцип действия плазмореза

Что бы было всё понятно, начнём с описания плазменной резки .

Несколько слов посвятим терминологии. Аппарат для плазменной резки называется плазморез, а главный инструмент в нём – плазмотрон. Именно он создаёт поток ионизированного воздуха, в среде которого образуется плазма.

Плазменная резка заключается в следующем. Формируется поток ионизированного воздуха. Кардинальное отличие этого воздуха от обычного заключается в том, что он не является электроизолятором, и его электропроводность равна аналогичному параметру разрезаемой заготовки. В плазмотроне от импульса тока происходит поджиг этого потока. Образуется электродуга в плотном потоке плазмы, температура последней достигает 5000…30000°С. Эта дуга осуществляет рез заготовки, если она элктропроводна. Если заготовка не пропускает электроток, то рез осуществляется потоком плазмы. Образующиеся на поверхности разрезаемой заготовки металлические капли сдуваются потоком воздуха из сопла.

Формирование воздушного потока

Как изготовить плазморез

Для того чтобы изготовить плазмотрон своими руками, схемы, чертежи и описание которого можно найти в мировой сети, необходимо подобрать сменные плазменные резаки, позволяющие получить режущую струю нужной толщины, повысить качество и эффективность резки. Рабочий процесс требует соблюдения личной техники безопасности оператором.

Формирование потока сжатого воздуха, переходящего в струю плазмы высокой температуры, осуществляется компрессором специальной конструкции. Для подачи питания от электрической сети и воздуха от компрессора в самодельном плазморезе из сварочного инвертора используется кабельно шланговый пакет. Шланг подает газ аргон через патрубок в вихревую камеру с выходом в одну сторону.

Устройство для резки металла, изготовленное в домашней мастерской, может выполнять другие виды работ. Для изготовления высокопроизводительного аппарата из бытового инвертора прямого действия понадобится:

- стол;

- шаговые элементы;

- направляющие детали;

- блок управления;

- ременная передача.

Резак плазменный прямого действия представляет собой элемент, состоящий из двух электродов: основного и медного сопла, или анода. Основной электрод, или катод, изготавливается из тугоплавкого металла, токопроводящим элементом является обрабатываемый материал. Резка металла осуществляется плазменной дугой, возникающей между соплом и металлом.

Кроме расходных элементов в плазморезе из инвертора имеется изолятор и камеры сгорания для аргона. При включении осциллятора газ, вырываясь из отверстия сопла с керамическим корпусом под большим давлением, разогревается до температуры + 5000 С, превращается в плазму и воздействует на узкую полосу металла. При отделении элементов на месте разреза образуется гладкая поверхность, процесс не образует брызг и рваных краев.

Если нет возможности сделать самостоятельно осциллятор из деталей, его можно заменить прибором ВДС-02 заводского изготовления. Технические характеристики прибора позволяют параллельно или последовательно подключать устройство к инвертору.

Как использовать сварочный инвертор

После запуска полуавтомата, который вы собрали своими руками, на индикаторе инвертора должно высветиться значение силы тока, равное 120 А. Если все сделать правильно, то так оно и произойдет. Однако на индикаторе инвертора могут высветиться восьмерки. Причиной этого чаще всего является недостаточное напряжение в сварочных проводах. Лучше сразу найти причину такой неисправности и оперативно устранить ее.

Если же все сделано правильно, то индикатор корректно покажет силу сварочного тока, регулируемого при помощи специальных кнопок. Интервал регулировки рабочего тока, который обеспечивают сварочные инверторы, находится в пределах 20–160 А.

Ориентировочные режимы полуавтоматической сварки стыковых швов

Особенности работы

После сборки инструмента необходимо проверить его работоспособность.

Схема плазменного резака.

Принцип работы плазменного сварочного устройства выглядит следующим образом:

- после включения на плазмотрон инвертором подается ток с высокой частотой;

- между наконечником сопла и рабочим электродом зажигается дуга температурой до восьми тысяч градусов;

- в камеру подается сжатый воздух, который из патрубка проходит в дугу, нагреваясь и расширяясь в объеме.

- соплом формируется узкий рабочий поток, температурой до 30000°С;

- на выходе формируется высокотемпературная плазма для резки.

Схема плазменной сварки представлена на рисунке.

Применение такого портативного резака позволяет аккуратно кроить металлические детали. Качество выполняемой работы будет существенно выше, чем при использовании автоматов.

В результате, используя доступные в интернете схемы и чертежи, можно изготовить качественный инструмент для домашнего использования.

Устройство плазмореза

Итак, теперь вы знаете, что для резки плазморезом используется плазма — ионизированный газ. Плазма обладает крайне высокой степенью проводимости электрического тока. При этом степень проводимости увеличивается со степенью нагрева плазмы. Это значит, что чем выше температура плазмы, тем больше сила резки.

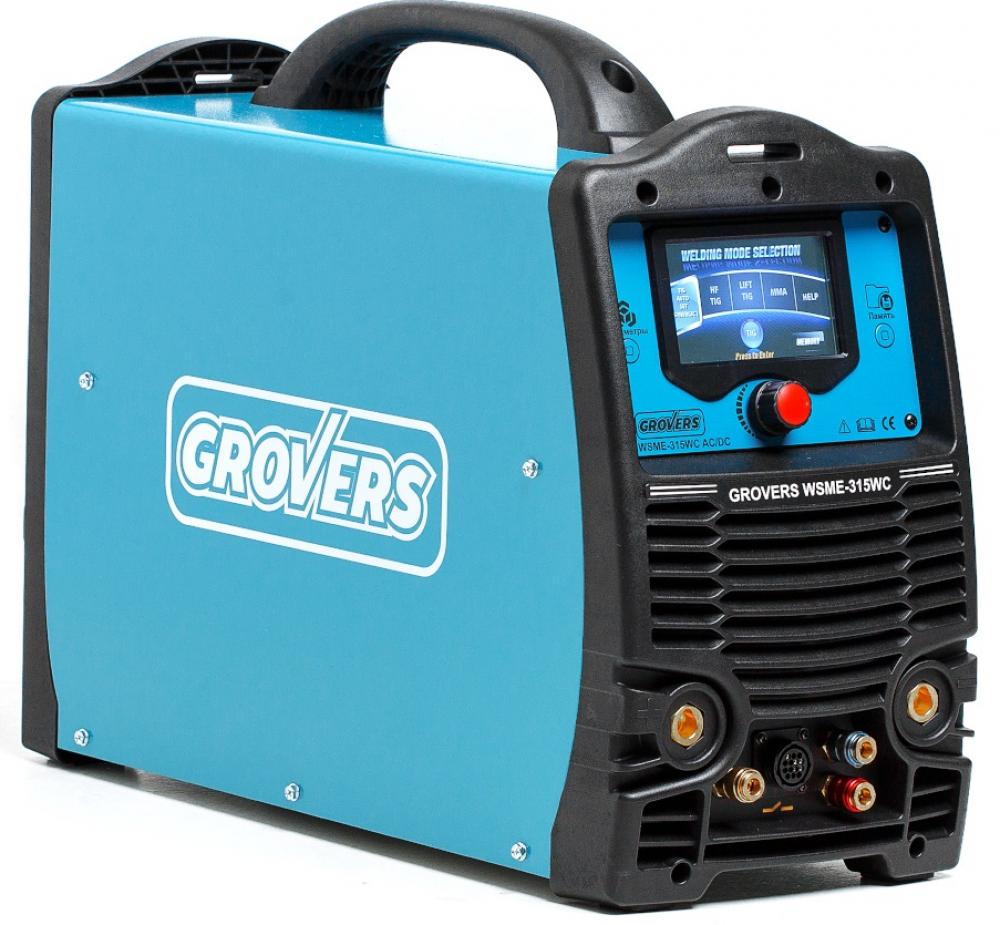

Плазморез заводского производства

Плазморез заводского производства

Для выполнения резки применяют не чистую плазму, а воздушно-плазменную дугу. Электрический ток напрямую воздействует на металл, формируя рез. Для тех, кто хочет знать больше подробностей, мы поясним. Плазморез формирует воздушно-плазменную дугу, которую сварщик должен направить в зону резки. Металл начнет медленно нагреваться, а вскоре и плавиться. Затем металл, находясь в жидком состоянии, выдувается из зоны резки.

Отдельно обратим внимание на конструктив плазмотрона. Внутри резака присутствует электрод, который изготавливается из циркония, бериллия, гафния и других редких металлов

При нагревании на поверхности такого электрода образовываются тугоплавкие оксиды, которые защищают сам электрод от разрушения. Это одна из причин, почему не стоит изготавливать резак своими руками. Лучше приобрести его в магазине.

Плазмотрон

Плазмотрон

Также обратите внимание на сопло, которое напрямую участвует при подаче воздушно-плазменной дуги. Сопло может иметь различную длину и диаметр

Подбирая диаметр, определитесь, как быстро будете выполнять резку. Чем больше диаметр, тем больше и плазменный поток, а значит и резка происходит быстрее. Мы рекомендуем использовать сопло диаметром 3 мм. Оно наиболее универсально.

Что касается длины, то здесь важно соблюдать золотую середину. Чем длиннее сопло, тем быстрее оно выходит из строя

Но при этом качество реза заметно выше. Приобретите сопла разной длины и поэкспериментируйте. Выберите для себя оптимальное.

Плазменная сварка прямого действия

Принцип подключения тока для создания дуги такой же, как в электродуговой сварке: один полюс подается на электрод (минус при прямой полярности), другой присоединяется к обрабатываемому металлу. Создается прямая дуга, направленная на деталь. Принцип создания плазмы двухэтапный:

- сначала клемму присоединяют к соплу, чтобы ионизировать проходящий по плазмотрону газ;

- после плазмообразования клемму перебрасывают на свариваемую деталь, происходит пробой дуги на деталь, плазма вырывается из сопла.

Вот что такое плазменная сварка прямого действия. Струя плазмы регулируется силой тока, газ, вырывающийся из сопла, не только поддерживает дугу, но и защищает рабочую зону.

Инвертор плазменной резки: плюсы и минусы

Как и любой другой сварочный аппарат, плазменный инвертор имеет свои достоинства и недостатки, в сравнении с устройствами для газовой, электродуговой, электрошлаковой, лазерной и другими видами сварки.

Достоинства инвертора плазменной резки

1. Имеет высокую эффективность нагрева металла, в отличие от газовой сварки, в процессе которой этого добиться практически невозможно. 2. Может сваривать максимально толстые детали (это свойство, кроме плазменного, обеспечивает только аппарат для электрошлаковой сварки, в то время как все остальные устройства имеют ограничения в объеме деталей, с которыми работают). 3. Способен работать со всеми видами металлов и даже с неметаллическими веществами, чего не может гарантировать больше ни один сварочный аппарат. 4. Обладает небольшим размером, надежен и максимально прост в использовании.

Недостатки плазменного сварочного аппарата

1. Отличается высокой стоимостью, в отличие от устройства для газовой сварки, приобретение которого не ударит по кошельку среднестатистическому пользователю. 2. Характеризуется инфракрасным и ультрафиолетовым излучением, а также насыщением воздуха вредными ионами, в противовес абсолютно безопасной лазерной сварке. 3. В процессе работы выделяет вредные пары металлов, в противоположность агрегату для холодной сварки.

Что нужно для плазмореза?

Наиболее простым вариантом сделать плазморез, будет изготовление устройства своими руками из инвертора. Он отличается достаточно простой конструкцией, работоспособностью и доступностью основных деталей.

Схема устройства плазмотрона.

Схема устройства плазмотрона.

Самодельное оборудование резки с помощью плазмы не оснащается ЧПУ. Данный факт можно отнести скорее к преимуществам, чем к недостаткам. Конечно, сделать два абсолютно одинаковых изделия будет практически невозможно. С другой стороны нет необходимости приобретать одну из самых дорогих деталей.

Кроме того не каждый квалифицированный специалист способен самостоятельно сделать подобный узел. Покупать же готовые детали – практически тоже самое, что и купить новый инструмент.

Чтобы собрать плазменный аппарат, понадобятся следующие элементы:

- компрессор для подачи газа под давлением;

- плазменный резак;

- инвертор;

- защищенный электрический кабель;

- шланги.

Эксплуатировать компрессоры необходимо с соблюдением ряда правил:

- работа в отрицательных температурах требует предварительного прогрева масла;

- следует регулярно менять воздушный фильтр;

- необходимо контролировать уровень масла;

- раз в полгода следует проводить полную очистку от посторонних примесей;

- по завершению работы делается сброс давления в системе.

Чтобы собрать плазменный сварочный инструмент своими руками, возможно использование простого компрессора сжатого воздуха. По тонким шлангам с соответствующими разъемами осуществляется воздухообмен. На входе устанавливают электрический клапан, регулирующий подачу воздуха.

Провод от устройства к горелке аппарата следует разместить в канале. Тут лучше размещать большой шланг, чтобы в нем мог поместиться кабель. Проходящий поток воздуха помимо своего прямого назначения будет также обеспечивать охлаждение провода.

Работа сварочного плазмореза требует силу тока, соответствующую величине, которая вырабатывается инвертором или трансформатором. Во втором случае установка получится громоздкой. Большой вес трансформатора в совокупности с баллоном или компрессором сделают аппарат немобильным.

Важным фактором является и низкий коэффициент полезного действия трансформатора, в связи с чем будет высокий расход электроэнергии при резке.

Плазменная сварка и резка.Использование инвертора

Плазмотрон – второй по важности элемент данного приспособления. Этот узел отличается крайне сложным устройством

В связи с этим изготовить его самостоятельно практически невозможно, хотя чертежи подобной детали можно без труда найти в интернете.

Стоит отметить, что плазмотрон работает под высоким давлением и температурой. Если сделать что-либо неправильно, то он становится опасным. Собрать подобную деталь можно из уже готовых элементов, продающихся в специализированных магазинах.

Не стоит забывать и про рабочий газ. Изготавливая устройство резки плазмой, следует определиться с условиями его эксплуатации. В обработке черных металлов достаточным будет использование одного компрессора. Медь, титан и сплавы на основе меди потребуют азота, а алюминий – азота с водородом.

Назначение манипулятора

Помимо вращателей существуют и другие разновидности дополнительного сварочного оборудования — кантователь, позиционер, манипулятор. Особо подробно стоит рассказать о манипуляторах, потому что они их чаще всего применяют на производстве и в домашних условиях.

Манипулятор может перемещать или вращать деталь в любом направлении, которое необходимо для проведения сварочных работ. Он более универсален, чем вращатель.

Значимым преимуществом современных манипуляторов является лёгкость их переналадки. При желании, скорректировать работу таких аппаратов не составит труда.

Для этого надо лишь перенастроить программное обеспечение, то есть изменить рабочую программу, после чего инструмент начнёт двигаться по новой траектории. Линия соединения или линия шва в данном случае тоже претерпит изменения.

Модульная конструкция большинства распространённых сегодня манипуляторов позволяет с лёгкостью менять ориентацию рабочего инструментария. В результате один и тот же прибор можно использовать при различных технологиях сварки.

Аппараты прямого и косвенного действий

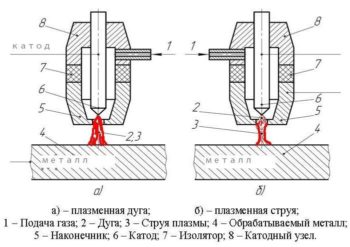

В зависимости от способа горения дуги различают аппараты:

- прямого действия;

- косвенного действия.

В аппаратах первого вида электрическая дуга возбуждается между электродом и свариваемой деталью. При этом дуга вначале возбуждается при малых токах между соплом и деталью, а после касания плазмой детали образуется основная дуга. Питание дуги может осуществляться как постоянным, так и переменным током. Возбуждение дуги осуществляется, как правило, с помощью дополнительного осциллятора.

При сварке вторым способом источник питания подключается к электроду и соплу горелки. В результате между ними образуется электрическая дуга, а на выходе горелки – струя плазмы. Интенсивность струи регулируется давлением газа. Возникновение мощной плазменной струи объясняется тем, что газ, переходя из одного состояния в другое, расширяется почти в 50 раз. Этот способ менее распространен, хотя он и имеет свои достоинства, а именно:

- обеспечивается устойчивая работа при малых токах;

- уменьшается потребление газа;

- при работе отсутствует разбрызгивание.

Параметры плазменной резки различных металлов

Несмотря на то, что все материалы можно резать в одном режиме, для улучшения качества обработки различные металлы и сплавы требуют разных режимов реза, газа и настройки оборудования:

- Углеродистая сталь – воздух, азот, кислород. Диаметр сопла 3 мм, скорость реза 0,3-5,5 мм/мин.

- Нержавеющая сталь – воздух, азот, водородно-аргонная смесь. Диаметр сопла 3 мм, скорость реза 0,3-5,5 мм/мин.

- Алюминий – азот, водородно-аргонная смесь. Диаметр сопла 2-3 мм, скорость реза 0,1-1,6 мм/мин.

- Медь и сплавы – воздух свыше 40 мм, азот – 5-15 мм. Диаметр сопла 3-3,5 мм, скорость реза 0,4-3 мм/мин

Плазменная резка металла — это современный способ обработки. Наличие такого аппарата, сделанного из сварочного трансформатора, в мастерской расширяет возможности мастера.

Выбор плазменного сварочного аппарата

По большому счету плазменный сварочный аппарат состоит из двух основных модулей – это источник электропитания с интегрированным инвертором и сварочная горелка, а все остальное можно назвать дополнениями. При помощи такого агрегата можно варить, резать или даже паять самые разные металлы, невзирая на их повышенную толщину, так как плазменный поток разогревает материал гораздо лучше, нежели обычная газовая или электрическая сварка.

История развития плазменной сварки

Сварка «Горыныч» является генератором электродуговой низкотемпературной плазмы, получаемой посредством разогрева паров рабочей жидкости к состоянию ионизации Источник plazmen.ru

Плазменную сварку можно отнести к разряду новых технологий, хотя ее стали применять еще в прошлом столетии, но давайте сделаем короткий экскурс в историю. В конце 50-х годов XX века инженеры-конструкторы американской компании Union Carbide Corp сделали первый аппарат плазменной резки, хотя при этом питались идеями физика из Соединенных Штатов И. Ленгмура. Несмотря на то, что данный метод начали применять 70 лет назад, его можно назвать всего лишь прообразом современной технологии. Все методы защиты сварочной ванны с применением инертных газов, а также разработку портативных аппаратов придумали в период с 1963 по 2006 годы.

Резаки предназначены для комплектации аппаратов ручной плазменной резки – плазморезов с контактным и бесконтактным способом зажигания дуги, имеющих разъемы ЭА и ZA Источник prompostavka.in.ua

Безусловно, плазменная резка, которая увидела свет в 1963 году, значительно увеличила скорость производства, но при этом была одна существенная проблема – на металлическую поверхность сильно воздействовало окисление. В 1965 году начали впрыскивать воду, и это снизило процент окалины, но инженеры-конструкторы на этом не собирались останавливаться. В результате исследований в 1987 году появляется резак с контактным пуском, а в 1990 с плазмой начали работать под водой на глубине до 5 (пяти!) метров. В 1999 мир услышал о создании коаксиальной технологии (газ поступает по общей оси), а в 2006 году начали использовать портативные полуавтоматы.

Популярность и назначение плазменной сварки

На сегодняшний день плазменные агрегаты претендуют на завоевание основной ниши на рынке сварочных аппаратов, причем популярность таких моделей стала расти и не только в промышленном секторе, но и среди бытовых потребителей. Если быть более точным, то можно обратиться к цифрам: сейчас 65% работ, которые раньше выполнялись при помощи электросварки, отошли в сферу деятельности плазмы, то есть, уже больше половины и это явный и стремительный прогресс.

а) плазменная дуга; б) плазменная струя; 1) подача газа; 2) дуга; 3) струя плазмы); 4) обрабатываемый металл; 5) наконечник; 6) катод; 7) изолятор; 8) катодный узелИсточник born-shop.ru

При помощи плазменного оборудования монтируют трубопроводы разного назначения, ее используют в машино- и самолетостроении, строительстве, ремонте различных механизмов, но это лишь часть всей сферы применения. Кроме того, способность плазмотрона обрабатывать неметаллы может заменять гидроизоляцию, например, оплавление стыков железобетонных блоков, плит и перекрытий.

Такой метод имеет ряд неоспоримых преимуществ:

- высокая температура плазмы при резке и сваривании материалов:

- повышенный уровень КПД;

- низкий расход инертных газов;

- малая площадь прогрева, что практически исключает деформацию и существенно понижает усадку шва;

- применение технологии не только для металлов, но также для неметаллов;

- отпадает потребность в периодическом приобретении баллонов с газом или их заправке;

- агрегат легко перемещать с место на место;

- повышенный диапазон по толщине металлических заготовок для обработки;

- улучшенная система безопасности;

- доступная стоимость.

Микроплазменная сварка

Для соединения тонких деталей от 0,3 до 2 мм толщиной, ремонта медицинских инструментов, подходит микроплазменная сварка. Она проводится на малом токе с 0,1 до 2 А, толщина вольфрамового электрода не превышает 2 мм, диаметр сопла горелки – от 0,5 до 1,5 мм.

Нахлесточные и тавровые соединения таким методом делать не стоит, а торцовые выполняются в любом положении, для них не нужна присадочная проволока. Под стыковые швы делают подкладку. Для работы нужны малоамперные инверторы, выпрямители, генерирующие стабильный ток для поддержки дежурной дуги. Среди промышленного оборудования ручной, автоматической микроплазменной сварки есть модели, имеющие разные режимы работы:

- импульсный прямой или обратной полярности;

- разно-полярно импульсный;

- прямой и обратной непрерывной полярности.

При соединении тонких деталей этим методом снижается риск прожога и тепловой деформации детали за счет узкой зоны разогрева. Фольгу варят только плазмой, другие методы не применяются.

Отличительные особенности микроплазменного шва:

- устойчивость к вибрациям и ударам из-за однородности молекулярного строения;

- гладкая поверхность, не требующая дополнительной обработки;

- высокая точность, благодаря сфокусированной дуге, удается минимизировать отклонения, так как сварочную ванну в процессе образования шва легко регулировать;

- хорошее сцепление кромок при неглубоком проваре.

Оборудование для микроплазмы мобильное, с вмонтированной емкостью для газа, автоматическая подача присадки повышает комфортность проведения работ.

Плазменная сварка – одно из перспективных направлений работ. Она применима для цветных сплавов, алюминия. Удобна во время монтажа тепловых систем в частных домах и для работы с электроникой. Самым удобным считается микроплазменное оборудование. Для соединения больших деталей плазмотрон реально изготовить своими руками.

Принцип работы

Электрический разряд превращает рабочую среду в плазменную в виде ионизированного газа с высокой, в десятки тысяч градусов, температурой.

Происходит сжимание плазменной дуги до тончайшего луча с высокой удельной мощностью на квадратный миллиметр площади, что позволяет справиться с такими сварочными задачами, которые при использовании электроразрядной дуги не всегда успешны, либо вовсе вовсе не доступны.

Помимо высокой температуры плазмосварочный аппарат обладает другими преимуществами:

- Работает с высоким КПД;

- Защитный газ расходуется в малом количестве;

- Прогревается небольшая площадь материала (малая усадка, деформация поверхности);

- Сваривание металла с неметаллом.

Оборудование и компоненты

Изготовить микроплазменный сварочный аппарат проще всего на основе уже имеющегося инверторного сварочного аппарата. Для выполнения такой модернизации вам понадобятся следующие компоненты:

- любой инверторный сварочный аппарат для TIG сварки со встроенным осциллятором или без него;

- сопло с вольфрамовым электродом от TIG-сварочника;

- аргоновый баллон с редуктором;

- небольшой кусочек прутка из тантала или молибдена диаметром и длиной до 20 мм;

- фторопластовая трубка;

- медные трубки;

- небольшие кусочки листовой меди толщиной 1-2 мм;

- электронный балласт;

- резиновые шланги;

- гермоввод;

- хомуты;

- проводка;

- клеммы;

- автомобильный бачок стеклоочистителя с электронасосом;

- выпрямительный блок питания электронасоса стеклоочистителя.

Устройство плазменного сварочного аппарата.

Работы по доводке и изготовлению новых деталей и узлов потребуют использования следующего оборудования:

- токарный станок;

- электропаяльник;

- горелка для пайки с баллоном;

- отвертки;

- нож;

- пассатижи;

- амперметр;

- вольтметр.

Инверторный плазменный сварочный аппарат – что это такое

Принцип его работы заключается в том, что при помощи электрических разрядов специальная смесь (аргон, азот, воздух или водород) превращается в плазму, максимальная температура которой колеблется в промежутке от 6 до 7 тысяч градусов (оценки температуры у разных производителей расходятся, да и не особо это важно для конечного потребителя в большинстве случаев). Это приспособление состоит из плазмотрона (резака) и источника питания (в данном контексте, мы говорим об инверторе)

Плазмотрон инвертора, в зависимости от функционального назначения установки, может быть прямого и косвенного действия. Сварочный аппарат с плазмотроном прямого действия используется при необходимости генерации дуги, а механизм косвенного действия активно применяют в случаях, когда требуется генерация струи плазмы

Это приспособление состоит из плазмотрона (резака) и источника питания (в данном контексте, мы говорим об инверторе). Плазмотрон инвертора, в зависимости от функционального назначения установки, может быть прямого и косвенного действия. Сварочный аппарат с плазмотроном прямого действия используется при необходимости генерации дуги, а механизм косвенного действия активно применяют в случаях, когда требуется генерация струи плазмы.

После окончания работы плазмотрон нуждается в охлаждении, поскольку образуемая им плазма достигает очень высоких температур. В зависимости от способа охлаждения плазмотрона сварочные аппараты подразделяются на охлаждаемые при помощи воздуха и воды. Первый вид наиболее выгоден с финансовой точки зрения, а второй – максимально эффективен, но сложен в использовании.

Отличия

Аппарат для сварки превращает переменный электрический ток в постоянный, а затем снова возвращает его в прежнее состояние, в то время как выпрямитель работает лишь с переменным током

Инвертор потребляет в два раза меньше электроэнергии

Выпрямитель имеет силовой трансформатор, которого в сварочном аппарате нет

Размер и вес инвертора гораздо ниже