Кинематическая схема плоскошлифовального станка 3Б722

Кинематическая схема плоскошлифовального станка 3Б722

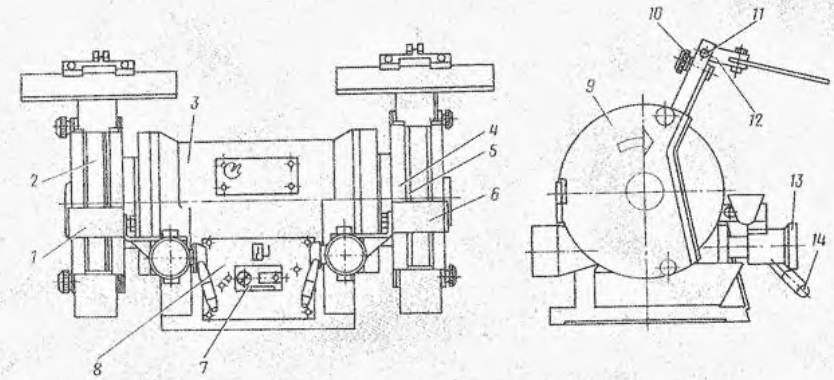

Цепь вертикальной подачи шлифовальной бабки

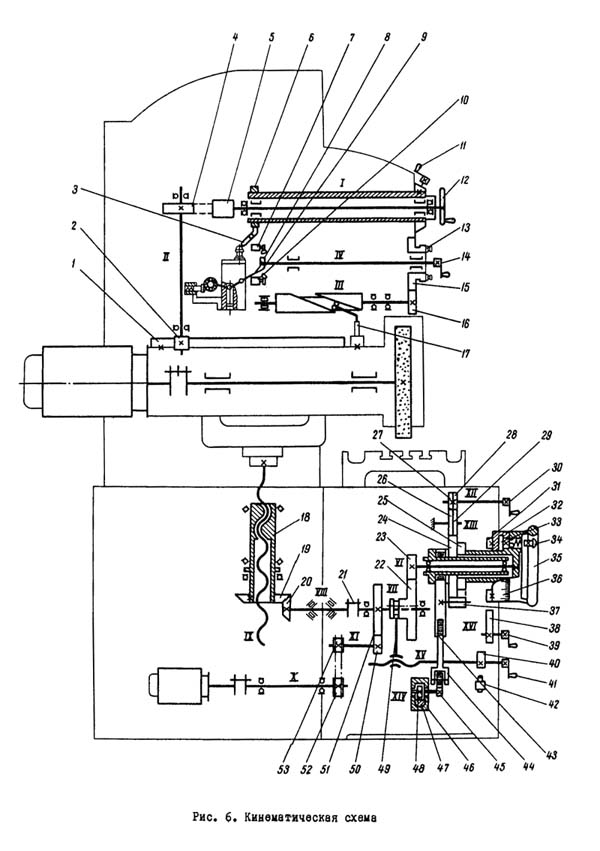

Ручная подача. Движение от маховика 35 передается через шестерни 23, 22, муфту 21, коническую пару шестерен 20, 19 на гайку 18, связанную с ходовым винтом IX..

Так как гайка зафиксирована от вертикального перемещения, то при ее вращении винт IX будет перемещаться в осевом направлении и передвигать каретку со шлифовальной бабкой.

Автоматическая подача. В момент реверса шлифовальной бабки масло подается в ту или иную полость цилиндра механизма подачи 46 и перемещает плунжер-рейку 47. Последняя через шестерню 48 вращает кривошип 45, который черев шатун 44 поворачивает на угол 40-50° рычаг 43 с сидящей на нем собачкой 37.

Собачка поворачивает храповик 25, соединенный с маховиком 35. Далее движение передается по описанной выше цепи к винту.

Регулирование величины автоматической подачи осуществляется поворотом перекрышки 24, в результате чего собачка 37 может поворачивать храповик 25 на всем пути своего движения или на части его. Изменение положения перекрышки 24 осуществляется от рукоятки 30 через шестерни 28, 27, 29, 26 и зубчатый сектор, нарезанный на перекрышке 24.

Для автоматического прекращения подачи после снятия установленного припуска служит сектор 31, 88 крепленный на лимбе 36. При этом он входит в зону качения собачки 37, которая начинает скользить по нему, не задевая зубьев храповика 25.

При работе вручную до “жесткого упора” рукояткой 39 подводится жесткий упор 38, в который упирается в конце хода упор, закрепленный на лимбе 32. Лимб связан с маховиком 35 посредством зубчатого фиксатора 33, включение которого производится нажатием кнопки 34.

Ускоренное перемещение. Ускоренное установочное перемещение подготавливается поворотом рукояти 41. При этом при помощи винтовой канавки на валу рычагом 49 шестерня 22 выводится из зацепления с шестерней 23 и маховиком 35 отключается от цепи подачи. Одновременно кулачок 40 нажинает на конечный выключатель 42, который разблокирует кнопочную станцию пуска электродвигателя механизма ускоренного перемещения.

При включении электродвигателя движение от вала электродвигателя передается бесшумной цепью через звездочки 52, 53. шестерни 50, 51 на винт IX по рассмотренной ранее цепи.

При этом шлифовальная бабка перемещается вверх или вниз.

Цепь поперечной подачи шлифовальной бабки

Ручная подача. От маховика 12 через червячную передачу (червяк 5 – шестерня 4) вращение передается реечной шестерне 2, которая находится в зацеплении с рейкой I, укрепленной на шлифовальной бабке.

Для того, чтобы при гидравлическом перемещении шлифовальной бабки от цилиндра не произошла поломка передачи, червяк 5 выводится из зацепления с шестерней 4 путем поворота рукоятки II. При этом эксцентриковая гильза кулачком 6 и рычагом 3 осуществляет блокировку, исключая перемещение шлифовальной бабки от гидроцилиндра при включенном червяке.

Автоматическая подача. При поперечном перемещении шлифовальной бабки от гидроцилиндра палец 17, укрепленный на корпусе бабки, скользит по спиральному пазу вала III, заставляя его вращаться. Далее через шестерни 16 и 15 приводится во вращение диск с переставляемыми упорами 13. Диск с упорами при максимальном поперечном проходе шлифовальной бабки делает почти полный оборот, и упоры, воздействуя на реверсивную рукоятку 14, поворачивают ее вместе с валиком и сидящим на нем рычагом 9. Рычаг одним из своих пальцев воздействует (при реверсе шлифовальной бабки) поочередно на конечные выключатели 7 и 10, которые дают команду на вертикальную автоматическую подачу, а другим пальцем переключает рычаг 8, связанный с реверсивным золотником гидрокоробки реверса шлифовальной бабки.

Рукояткой 14 можно произвести также и ручной реверс шлифовальной бабки.

Привод шлифовальной бабки. Шпиндель шлифовального круга получает вращательное движение через муфту от фланцевого электродвигателя мощностью 10 кВт при 1460 оборотов в мину.

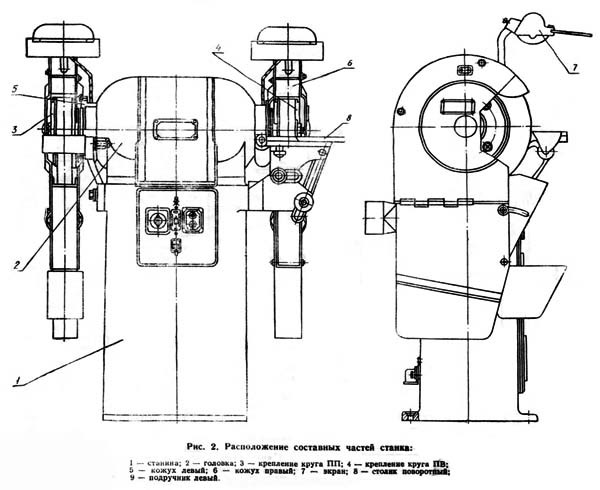

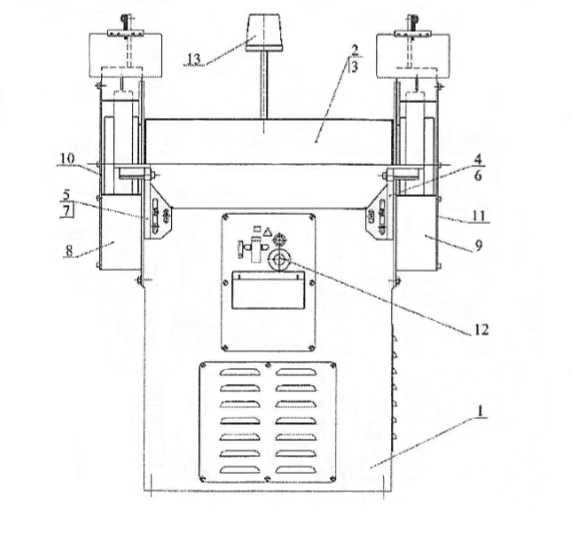

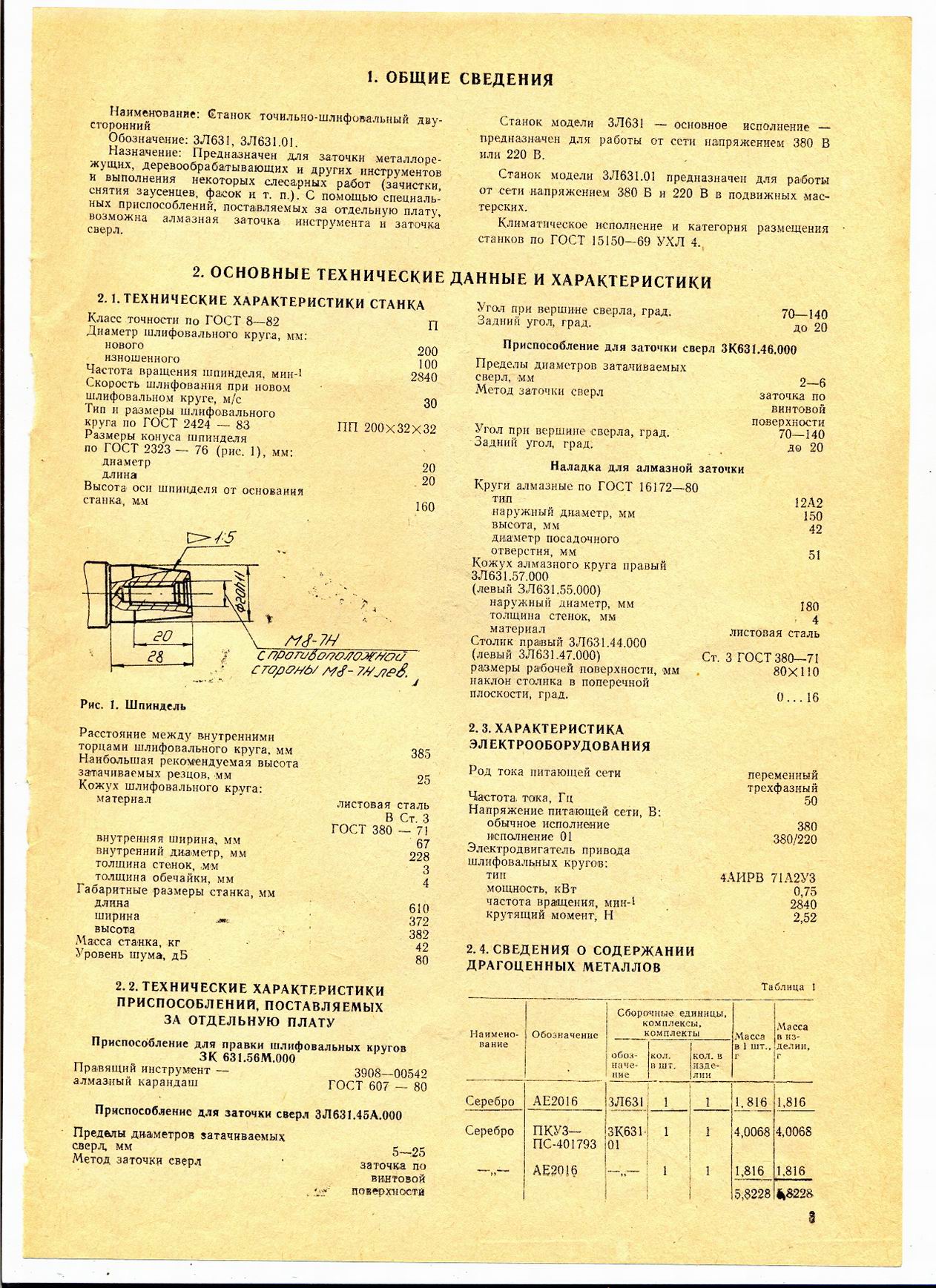

Станок точильно-шлифовальный Завод 3М636

Обдирочно-шлифовальный станок типа 3М636 способен обрабатывать достаточно крупные изделия. Максимальный вес заготовки достигает 30 кг, чего достаточно для выполнения большинства возникающих в литейном цеху задач. Аппарат укомплектован небольшим рабочим столом 110х200 мм Обдирочно-шлифовальный станок типа 3М636 предназначен для зачистки и обдирки литья в условиях производственного цеха. Благодаря своим достойным эксплуатационным характеристикам, он завоевал популярность на рынке и стал эталоном надежности и производительности.

Обдирочное шлифование применяется для удаления с заготовок дефектного слоя материала на отливках, поковках, заготовках прокатки, штамповки и сварки. При этом производится зачистка поверхностей заготовок без их формообразования.

Для повышения эффективности обдирочного шлифования используется резкое увеличение объемов снимаемого металла в единицу времени при высоких рабочих скоростях, скоростях продольных подач и высоких силах прижима в зоне обработки. Это позволяет снизить общие припуски на механическую обработку термически обработанных заготовок повышенной твердости, исключить в ряде случаев фрезерование, строгание, огневую зачистку при снятии припусков до 10 мм и более за проход. Такой метод скоростного обдирочного шлифования широко применяется в машиностроении при обработке заготовок шлифованием без предварительного точения, в металлургической и литейной промышленности при подготовке и отделке проката, зачистке отливок. При этом методе обдирочного шлифования применяется линейка специальных обдирочно-шлифовальных станков, работающих при рабочей скорости 60-80 м/с, скорости продольной подачи до 60 м/мин, силе прижима 6000-10000 Н, мощности главного привода 75-160 кВт. Для работы на этих станках выпускаются обдирочные горячепрессованные круги наружными диаметрами 500, 600 и 800 мм из циркониевого электрокорунда зернистостями 160, 200 и 250.

Эффективность обработки отливок зависит от скорости воздействия абразивного инструмента и усилий, с которыми абразивный инструмент воздействует на поверхность отливки. Чем выше скорость резания и усилия, тем эффективнее процесс обработки. Эффективность обработки оценивается количеством металла, снятого с отливки, в единицу времени (обычно в минуту). Чем качественнее изготовлена отливка, т. е. чем меньше она имеет заливов, приливов и пригара, тем меньше трудоемкость обработки грубого обдирочного шлифования.

Для обдирки (зачистки) чугунных и стальных отливок применяются круги средней твердости (СТ2) и твердые (Т) с зернистостью 20 и 24 единицы. Допускаемая скорость вращения круга при зачистке отливок определяется окружной скоростью в интервале 40—50 м/сек.

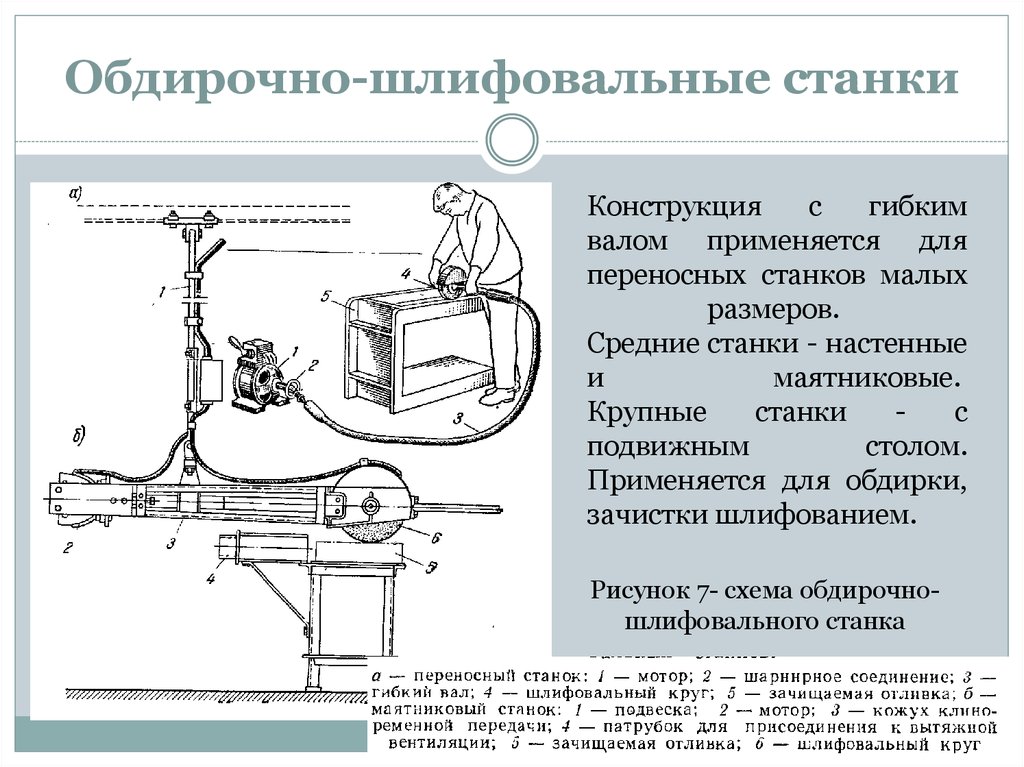

Обдирочно-шлифовальные станки для обработки отливок подразделяются на переносные или ручные механизированные инструменты, стационарные, подвесные и специальные.

По классу точности обдирочно-щлифовальный станок типа 3М636, зарекомендовавший себя в России и в странах постсоветского пространства, соответствует стандарту «Н», что говорит о том, что техника отлично подходит для чистовых работ. Этот станок укомплектован двумя 600-миллиметровыми шлифовальными кругами шириной 75 миллиметров, которые приводятся в движение мощным 7-киловатным силовым двигателем. Скорость вращения шлифовальных кругов колеблется в пределах 955-1425 оборотов в минуту. При этом расстояние между центрами кругов составляет 1025 миллиметров.

Правила эксплуатации

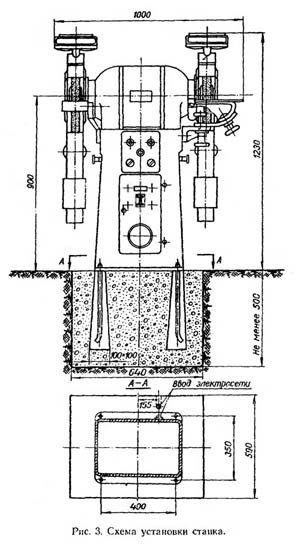

Перед началом работы на точильном станке следует ознакомиться с правилами эксплуатации. Прежде всего обустраивается ровная площадка для установки. Так как высота станка относительно большая – не обязательно делать дополнительное возвышение.

Электрооборудование рассчитано для подключения к электросети 380 В. Поэтому необходимо обеспечить подвод соответствующей линии, параметры которой будут учитывать номинальную мощность оборудования. Так как охлаждение силовой установки происходит воздушным путем – в рабочем помещении обязательно должна присутствовать принудительная вентиляция.

Дополнительно необходимо обеспечить следующие условия для нормального функционирования станка:

- обустройство контура заземления;

- при подключении электродвигателя к сети контролируется его правильное вращение;

- при возникновении перегрузок в конструкции предусмотрен автоматический выключатель. Периодически проводится проверка его работоспособности;

- кожух и компоненты системы очищаются от абразивной пыли, которая неизбежно будет оседать на рабочие органы оборудования.

Для работы на станке персонал должен пройти курсы подготовки. Они включают в себя не только детальное ознакомление с конструкций, но и с правилами эксплуатации.

В процессе работы при постоянном включении/выключении электрической части происходит естественный износ контактов. Их необходимо проверять с периодичностью, которая зависит от интенсивности эксплуатации.

Правила эксплуатации

Перед началом эксплуатации станка необходимо выполнить следующие действия:

- Установить оборудование на ровную площадку, без дополнительного возвышения.

- Обеспечить помещение электросетью в 380 В, оно является рабочим для 3К634.

- Позаботиться о принудительной вентиляции.

- Контролировать при подключении правильность вращения.

- Проверить работоспособность автоматического выключателя, который обеспечивает защиту от перегрузок.

Перед работой на станке оператор должен пройти соответствующее обучение. Так как при длительной эксплуатации электрическая часть изнашивается персонал, должен периодически проверять эти элементы станка.

При первом запуске нового оборудования его протирают тряпкой, смоченной в ацетоне или бензине, чтобы снять антикоррозийное покрытие. После проверки исправность всех элементов специалисты делают запуск.

Обязательно надо провести балансировку абразивных кругов, которые вращаясь не должны создавать чувства биения.

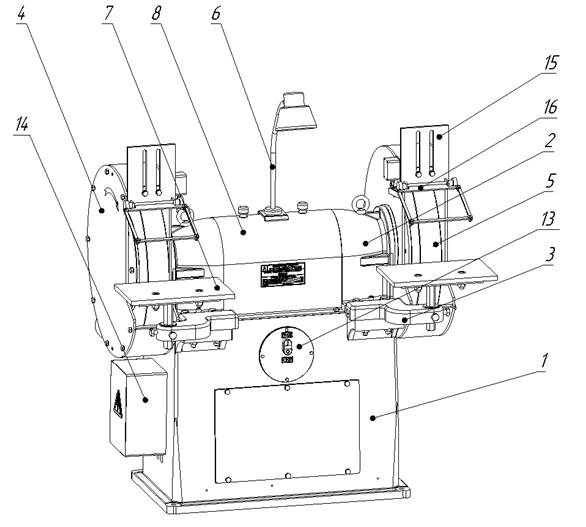

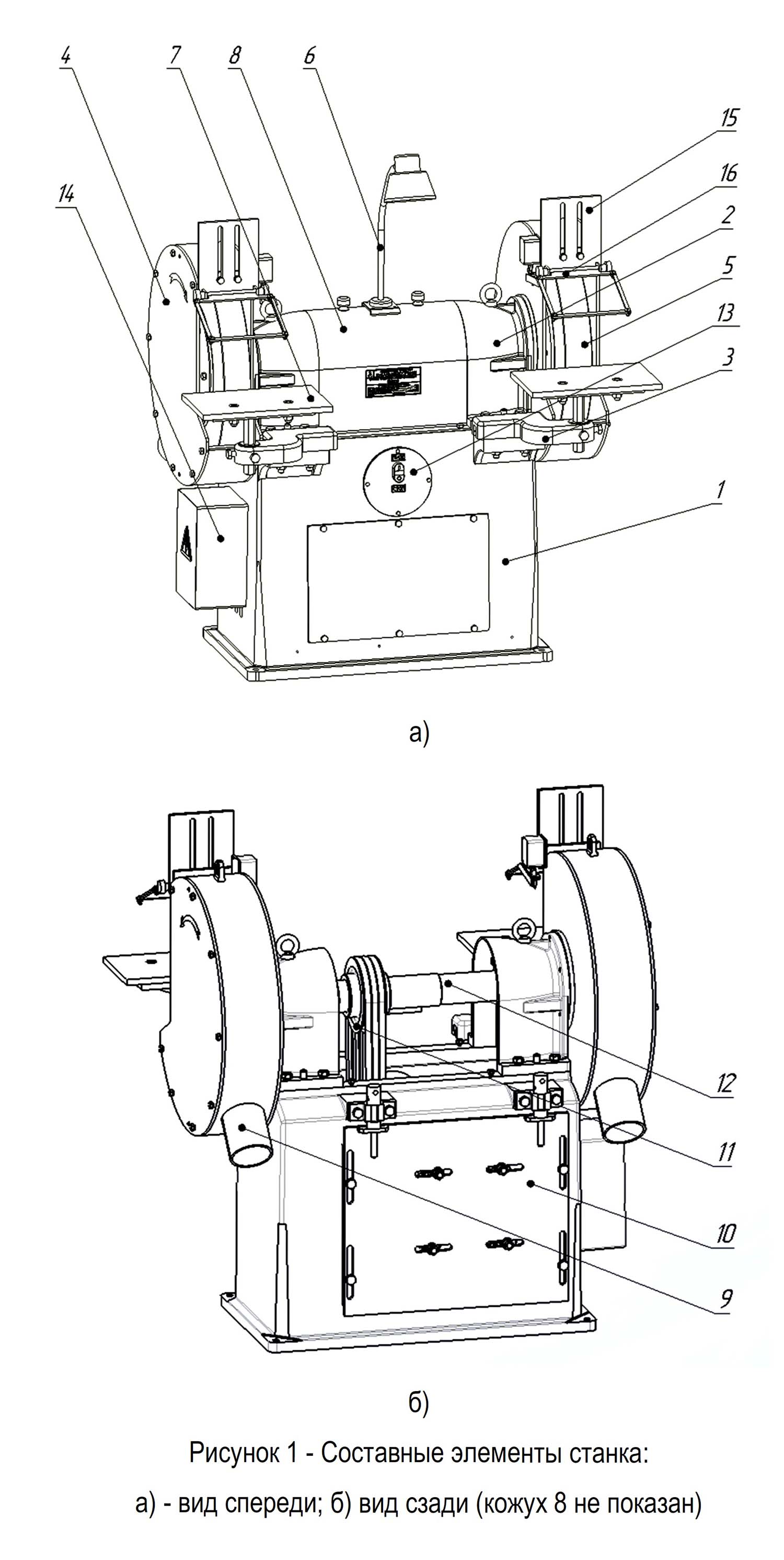

Стандартное устройство аппарата

Шлифовальный станок 3М636 имеет несколько основных узлов, которые слаженно работают между собой. Конструкция обдирочно-шлифовального станка не представляет собой ничего сложного.

Головка с двухскоростным электрическим двигателем. Благодаря ей обеспечивается движение абразивных кругов. Вал размещен в корпусе с двумя крышками. Его концы оснащены подшипниковыми узлами, одновременно являющимися опорой для шпинделя.

Опоры шпинделя – представленный узел обеспечивает надежность оборудования, точность вращения кругов. В опорах присутствуют уплотнители.

Узел охлаждения – работа электродвигателя сопровождается выделением большого количества тепла, которое способно привести к поломке. Поэтому во время работы устройство должно охлаждаться. Осуществляется это за счет потоков воздуха, находящихся в полости корпуса и внутри станины. Они циркулируют постоянно, у них нет препятствий.

Крышки головки – к ним крепятся защитные кожухи. Дополнительно на них разрешено зафиксировать приспособления, осуществляющие полировку заготовок.

Крышки головки шлифовального станка

Крышки головки шлифовального станка

Станина – чаще всего она изготавливается из чугуна. Внутри станины расположен шкаф, в котором и прячется все электрическое оборудование. В передней его части есть окошко, дающее доступ ко всем внутренним узлам оборудования. Во время работы оно надежно закрывается крышкой.

Прозрачные защитные экраны. Они защищают от металлической пыли и делают работу более удобной. Дополнительным приспособлением принят светильник.

Замена шлифовальных кругов производится быстро, ведь для этого нужно просто откинуть боковую часть кожуха.

Конструкция аппарата достаточно проста, поэтому некоторые народные умельцы способны соорудить аппарат самостоятельно. Однако, в домашнем хозяйстве не нужен стационарный вариант, так как дома не придется ежедневно обрабатывать сотни заготовок.

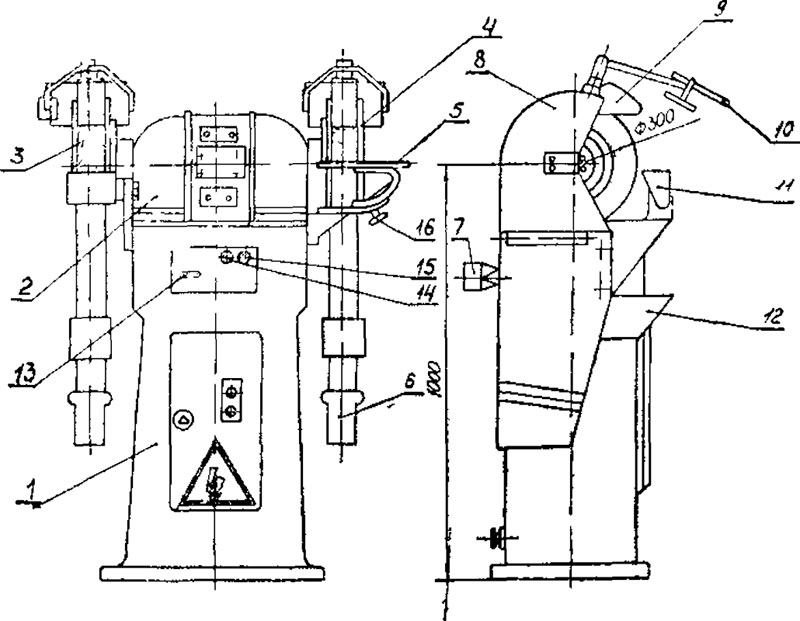

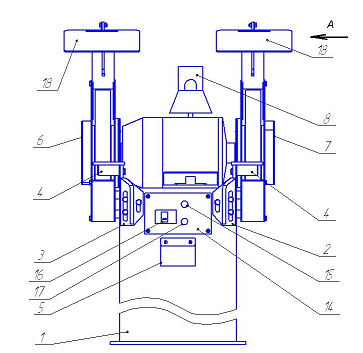

Точильно-шлифовальный станок 3К634

Предприятия, осуществляющие обработку металлов в обязательном порядке, используют станки точильно-шлифовальные необходимые при проведении технологических операций связанных с производственными и ремонтными работами. Подготовкой и выпуском станка 3К634 занимается Мукачевский станкостроительный завод, обеспечивающий достаточно высокий уровень качества выпускаемого оборудования. На станке можно производить операции: чистовое удаление заусениц с обрабатываемых деталей, заточку различного инструмента с последующей доводкой.

Заточной станок 3К634

Рабочие характеристики станка

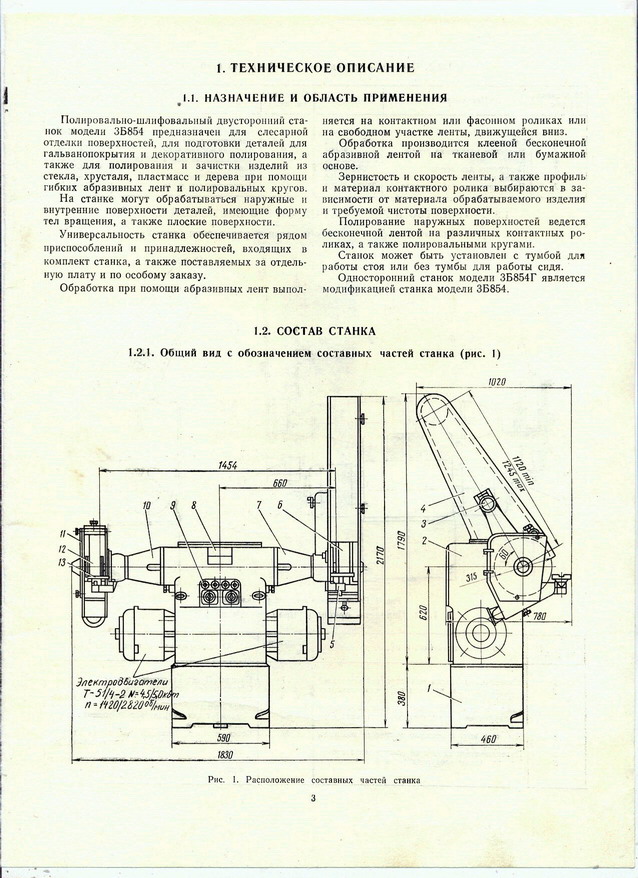

Точильно-шлифовальный станок 3К634 отличает простота конструкции требующей незначительного перечня проводимых операций связанных с периодическим обслуживанием. Станок состоит из следующих агрегатов:

- станины вертикального напольного исполнения (габариты 100х68х123 см, вес – 358 кг).;

- рабочего силового электродвигателя (N-4 кВт работающего при V=380 В);

- приборов управления (кнопок «пуск» и «»стоп»);

- абразивных кругов (2 един.);

- кожуха защитного корпуса станка;

- защитных элементов абразивных кругов;

- осветительных приборов.

Конструктивно станок выполнен по схеме жесткого закрепления электродвигателя имеющего регулятор скорости вращения вала (двустороннего) на чугунной станине. На валу зафиксированы абразивные круги, имеющие различную зернистость.

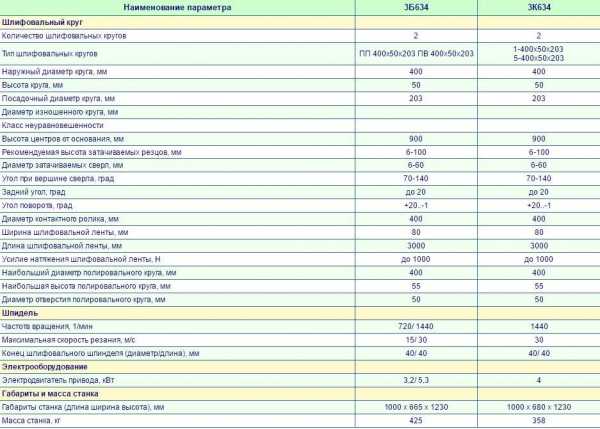

Технические характеристики 3К634

Станок имеет основные механизмы:

- стартер;

- ротор;

- вентилятор, закрытые кожухами для обеспечения безопасности проведения работ. Для проведения ремонтных и профилактических работ предусмотрены для доступа к механизмам откидывающиеся крышки.

Скачать паспорт точильно-шлифовального станка 3К634

Станок также имеет ряд особенностей необходимых для доступа к механизмам станка:

- электродвигатель оборудован специальными шарикоподшипниковыми опорами, обеспечивающими надежную работу точильных кругов и станка в целом;

- для охлаждения агрегатов станка и обрабатываемых заготовок используется вентилятор, оснащенный специальной крыльчаткой;

- для большей устойчивости конструкции используется монолитная станина станка, изготовленная из чугуна;

- станок оснащен достаточным количеством защитных кожухов, обеспечивающих высокий уровень безопасности с дополнительными элементами регулировки.

Оснащение станка специальным оборудованием

Станок 3К634 оснащен дополнительным оборудованием – опорным столом с помощью, которого производятся заточка сверл с допустимым диаметром от 6 до 60 мм. Возможно также проведение операций по снятию фасок и полировки обрабатываемых деталей с предварительным выбором рабочего режима станка.

Основные параметры обработки заготовок:

- Обработка заготовки с помощью дополнительно устанавливаемой шлифовальной ленты 300 см.

- Заточка резцов с параметрами от 6 до 100 мм.

- Использование абразивных кругов с показателями:

- D- 400 мм;

- H – 50 мм;

- Dпос.- 203 мм.

- Заточка различных сверл с допустимым углом от 70° до 140°.

- Обработка деталей с использованием специального полировочного круга с характеристиками:

- D-400 мм;

- H-55 мм;

- Dпос.-50 мм.

- Рабочие характеристики шпинделя:

- допустимая скорость обработки – 30 м/мин.

- обороты вращения вала – 1440 об/мин.

Станок 3К634 используется в основном для обработки отдельных небольших партий деталей и при проведении ремонтных работ.

Техника безопасности рабочих операций

Для безопасной эксплуатации станка необходимо соблюдать ряд мер:

- Установка станка должна производиться на абсолютно ровной площадке.

- Необходимо соблюдать меры безопасности при эксплуатации станка в связи с использованием V = 380 В.

- Помещение, где установлен станок должно, иметь принудительную вентиляцию.

- Станок должен в обязательном порядке иметь заземление.

- При работе электродвигателя должен осуществляться постоянный контроль за режимами работы станка.

- Периодически должна, производится очистка всех механизмов станка от абразивной пыли

3К634 после капитального ремонта

Использование станка 3К634 позволяет значительно повысить производительность труда на производстве с выполнением операций связанных с заточкой и обработкой деталей.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Точильно-шлифовальный станок 3М636

На рынке можно встретить разнообразные предложения шлифовального оборудования. Но, станок 3М636 является наиболее распространенным.

Двухсторонний заточной станок 3М636

3М636 разработан для очистки и обдирок деталей в условиях производственных предприятий. Его отличные эксплуатационные характеристики привели к высокому рыночному спросу. Он носит название эталона, подтверждающего надежность.

По классовой точности это оборудование относят к стандарту «Н», а это становится свидетельством того, что описываемую технику применяют для чистового варианта отделок. Такой станок укомплектовали парой 60 –ти сантиметровых шлифдисков с шириною на 7,5 см. Их приводит в движение семи-киловаттный мощный мотор. Шлифовальные диски варианта 3М636 вращаются со скоростью от 950 -1420 об/мин. Дистанция между их центрами равняется 102,5 см.

Станки 3М636 могут обделывать довольно габаритное литье. Максимальный показатель веса детали может равняться 30 кг. Этого вполне хватает для произведения всех задач, которые нужно решить в литейном производстве.

Данное обдирочное оборудование в комплектации имеет негабаритный стол для работы (11×20 см). Общие габариты станка такие: 127,5×75×135 см, а весит он 860 кг. Понятно, что транспортировать такие обдирочные станки трудно. И это рекомендуют учитывать при покупках.

голоса

Рейтинг статьи

Работа гидропривода и взаимодействие узлов шлифовального станка 3Г71М

Гидропривод станка включается в работу нажатием на кнопку «Пуск гидропривода» с последующей установкой крана гидропанели 17 в положение «Пуск». Поток масла, нагнетаемый лопастным насосом 2, через фильтр 4 по трубопроводу 12 поступает в центральную проточку реверсивного золотника 25 панели 17. При положении золотника 25, как показано на схеме, основной поток поступает в левую проточку и по трубопроводу 18 в гидроцилиндр 20 перемещения стола. Стол движется в направлении стрелки. Слив из гидроцилиндра 20 происходит по трубопроводу 21 через дроссель 14, клапан II в гидробак I.

Скорость перемещения стола регулируется дросселем 14. Перемещение стола вправо происходит до момента, пока упор 19, связанный со столом, не перебросит рычаг реверса 23, который через систему рычагов произведет переключение золотника управления 24 в левое положение. При этом правая торцевая камера золотника реверса соединяется с давлением, золотник 25 перемещается влево, в результате чего происходит реверс стола. Трубопровод 21 становится напорным, трубопровод 18 — сливным. Стол движется в обратном направлении до тех пор, пока упор 22 не перебросит рычаг 23 в обратное положение.

Далее цикл повторяется аналогично выше описанному.

Автоматическая вертикальная подача осуществляется с включением электромагнита реверсивного золотника 28.

Поток масла по трубопроводу 12 через реверсивный золотник и трубопровод 27 поступает в нижнюю полость моментного гидроцилиндра, из верхней полости масло по трубопроводу 26 через золотник и трубопровод 29 сливается в гидробак. Происходит поворот флажка по часовой стрелке. Через систему шестерен вращение передается на винт вертикальной подачи. Происходит вертикальная подача шлифовальной головки.

При отключении электромагнита трубопровод 26 становится напорным, трубопровод 27 — сливным. Флажок возвращается в исходное положение

Смазка направляющих стола и крестового суппорта, винта и направляющих вертикальной подачи и винта поперечной подачи производится от трубопровода 13 через фильтр 10 и трубопровод 15.

Расход масла на смазку направляющих стола и крестового суппорта регулируется дросселем 16.

Подача масла на смазку винта и направляющих вертикальной подачи и винта поперечной подачи включается периодически нажатием на кнопку 9.

Излишки масла, поступающие с направляющих стола и крестового суппорта, по трубопроводам 7 и 8 сливаются в гидробак.