Фреза дисковая трехсторонняя 100х16х32 Z=20 Р6М5

Фреза дисковая трехсторонняя 100х16х32 Z=20 Р6М5

В корзине нет товаров В корзине нет товаров

+7(495)105-59-19

Русский Металл

RUMETT

»Инструмент »Режущий инструмент »Фрезы »Фрезы дисковые 3-х сторонние

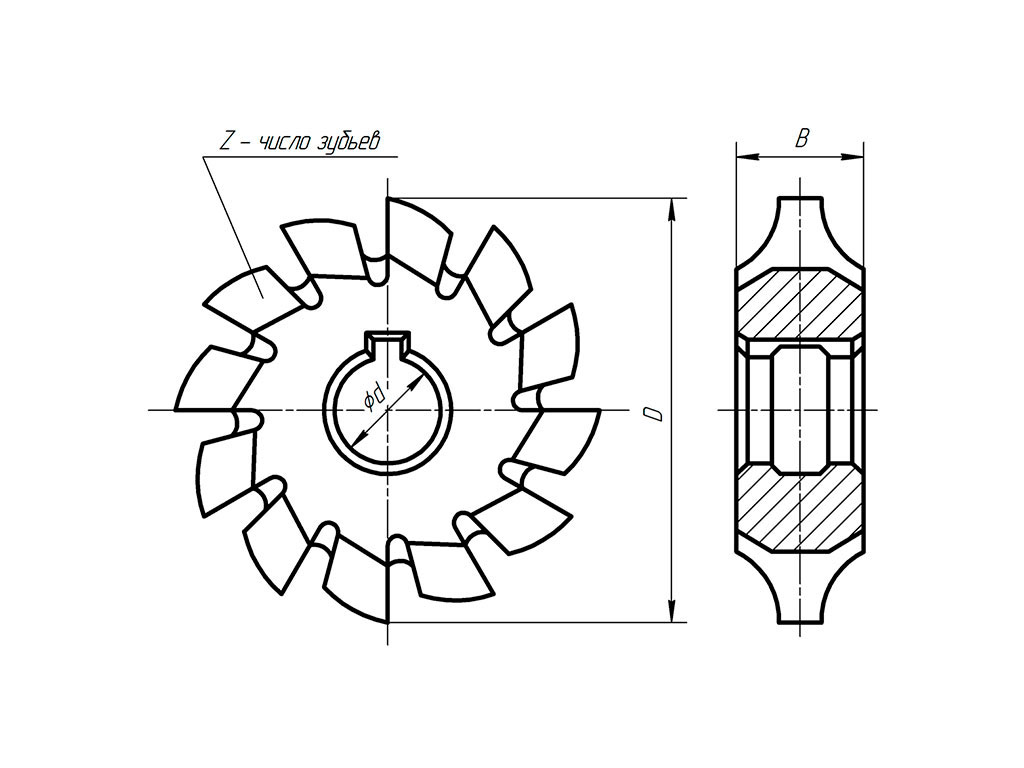

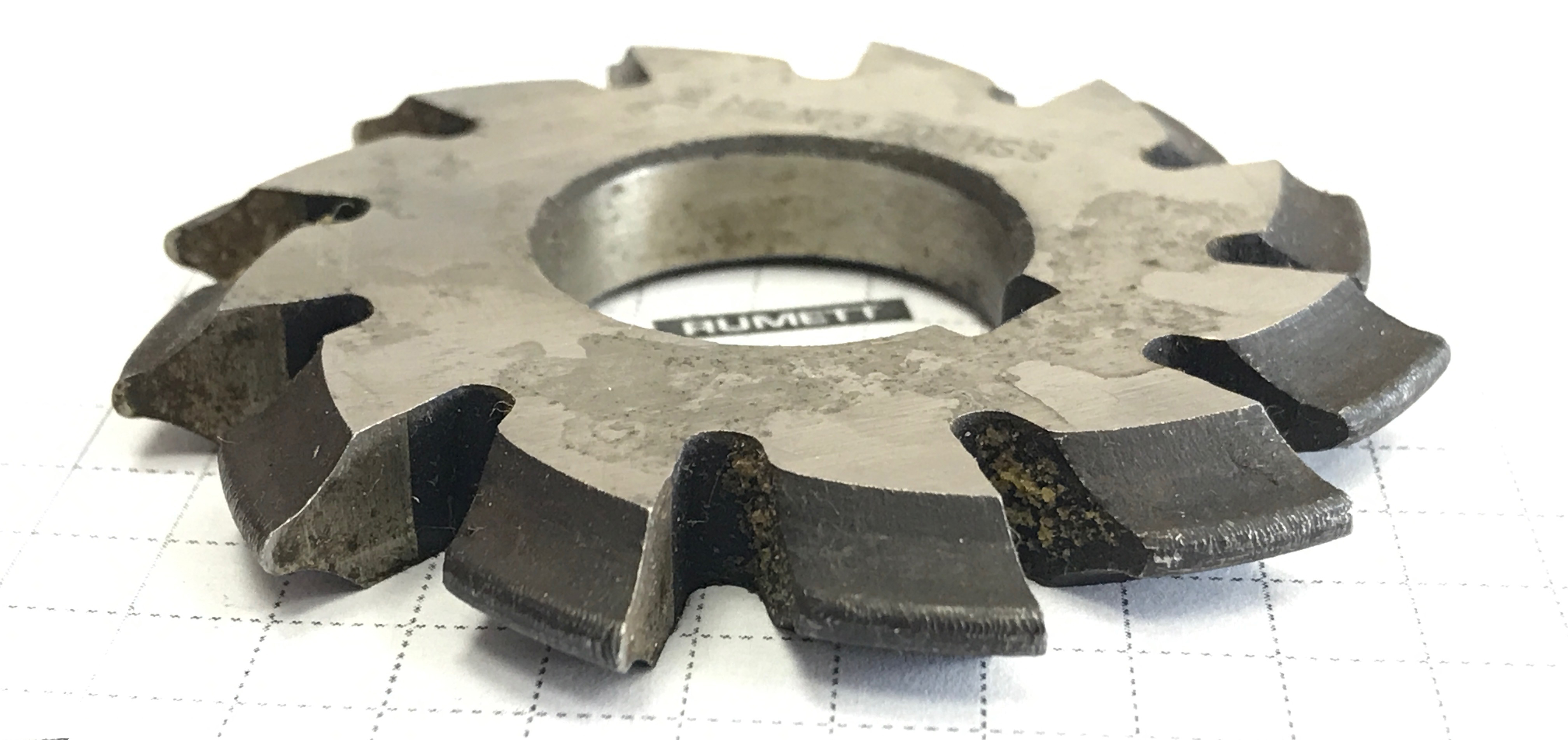

Фреза дисковая трехсторонняя 100х16х32 Z=20 Р6М5 тип 1 (прямые зубья) производится по ГОСТ 28527-90, она предназначена для обработки пазов общего назначения и шпоночных пазов. Диаметр фрезы (D) 100 мм, ширина фрезы (L) 16 мм (поле допуска k11 — фреза общего назначения), посадочный диаметр 32 мм. Изготовлена из быстрорежущей стали Р6М5 и предназначена для обработки конструкционной стали и чугуна. Пример маркировки — фреза 2240-0214 Р6М5 ГОСТ 28527-90. |

Свойства и характеристики

| Диаметр фрезы (D), мм | 100 |

| Число зубьев, Z | 20 |

| Ширина (L), мм | 16 |

| d, посадочный диаметр (мм) | 32 |

| Обрабатываемый материал | конструкционная сталь и чугун |

| Номер по ГОСТ | 2240-0214 |

| Тип | тип 1 (прямые зубья) |

| Материал | Р6М5 (HSS) |

| ГОСТ | 28527-90 |

Связаные товары и скидки

ОбъявленияПоиск надежного поставщика металлопрокатаДействует до 28 февраля 2020гКупим паронит листовой любого размера толщиной 1,5 — 2 и 3 ммДействует до 31 декабря 2020г

RUMETT

Приглашаем партнёров к размещению товаров и услуг

- Спецразделы

- Горячие ссылки

- Услуги

- Для справки

Регионы поставки товаров: Россия, Казахстан, Беларусь, Молдова, страны Евросоюза. Монтажные работы только на территории РФ. Вся представленная на сайте информация, касающаяся технических характеристик, наличия на складе, стоимости товаров, носит информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437(2) Гражданского кодекса РФ. Окончательные цены и условия указывает менеджер в выставляемом счет-договоре поставки в соответствии с ст. 506 ГК РФ.

Назначение инструмента

Фрезы отрезные прорезные, выпускаемые по ГОСТ 2679-93 предназначены для обработки чугунных и стальных заготовок и деталей. Они выполняют отрезку, подрезку, фрезерование канавок и шлицевых пазов на наружных поверхностях. Дисковую фрезу по металлу используют при различных операциях:

- отрезка мерных заготовок из проката;

- обрезка литейных припусков и прибылей на малых деталях;

- прорезка канавок для фиксации деталей;

- фрезеровка шпоночных и шлицевых пазов.

Круглые гладкие оси в цепи конвейера не выпадают из своих втулок только благодаря тому, что в узкую прорезь, сделанную дисковой пилой, вставлена пластина.

Пазы по торцу корончатой гайки имеют переменное сечение. Их стороны образованы лучами от центра радиуса. Поэтому они вырезаются за 2 прохода, сначала по касательной одной стороны, затем дорезается в размер второй торец выборки короны.

Прорезка шлицов осуществляется прямоугольными зубьями с высокой точностью размера по H6 и H7. Ширина и глубина шлица нормализована, и инструмент изготавливается соответствующего размера и конфигурации.

Виды обработки колес и применение модульной фрезы

Существует два основных способа изготовления эвольвентных зубчатых колес, которые отличаются друг от друга взаимодействием инструмента и обрабатываемой поверхности – метод копирования и метод огибания. В первом случае рабочая кромка инструмента полностью заполняет образуемые в ходе обработки впадины, подобно тому, как отливка соответствует форме.

Что же касается метода огибания, то в этом случае за счет кинематической цепи станка инструмент и заготовка выполняют два движения – не только резание, но и огибание с учетом станочного зацепления. Подобрать токарный и резьбонарезной инструмент для этих видов работ вы можете на сайте нашей компании.

Зуборезная фреза применяется при методе копирования и проекция ее кромок должна точно совпадать с будущей конфигурацией впадин. Механический процесс осуществляется следующим образом – инструмент прорезает впадину первого зуба, затем делительная головка поворачивается на определенный шаг и прорезает следующее отверстие, пока заготовка не будет обработана полностью.

Отметим, что фреза зуборезная модульная подходит для предварительного и окончательного нарезания нескольких типов зубчатых колес:

- цилиндрические прямозубые;

- цилиндрические косозубые;

- шевронные, с канавкой между зубчатыми венцами;

- в отдельных случаях – прямозубые конические.

Что учесть при подборе фрез дисковых модульных

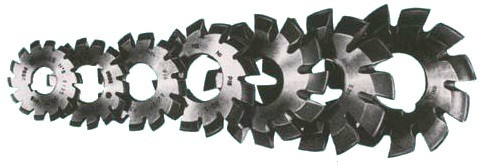

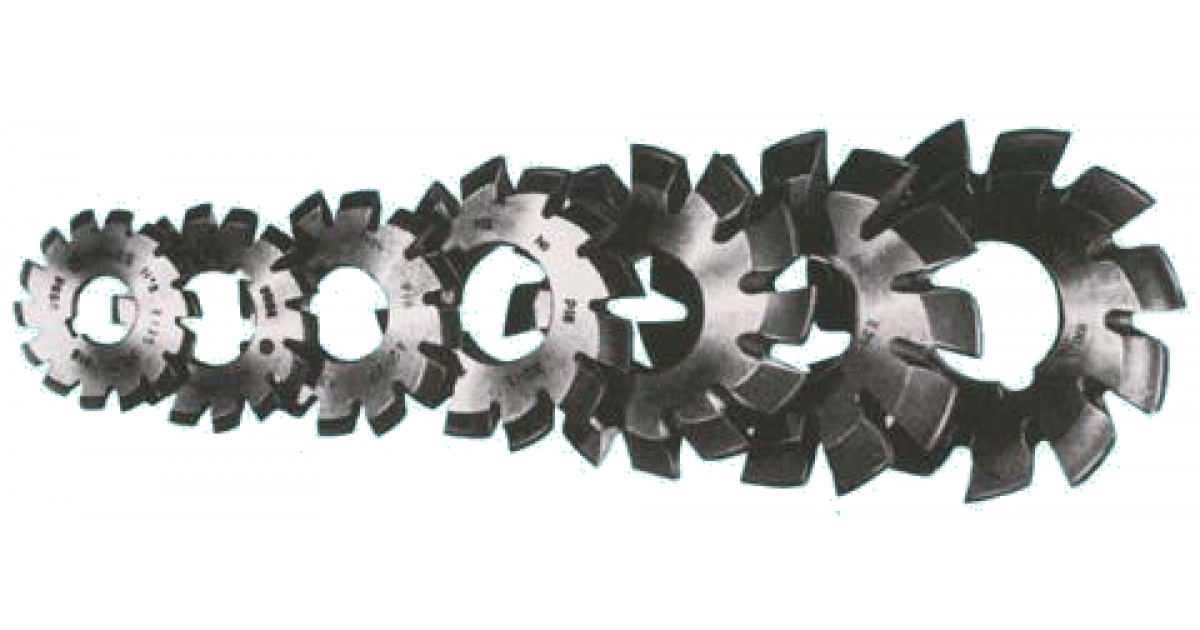

Между собой дисковые зуборезные фрезы делятся на два основных вида: мелкомодульные и модульные. Первые из них соответствуют ГОСТу 13838-68 и включают в себя модули от 0,2 до 1 с диаметром от 16 до 32 миллиметров, а также с толщиной, колеблющейся между 2 и 4 мм. С их помощью вы можете изготавливать шестеренки с мелкими зубьями.

Дисковая модульная фреза, в свою очередь, используется на большинстве производств зубчатых колес по методу копирования с единичным делением. Диаметр может варьироваться от 50 (модуль 1,25) до 180 миллиметров (модуль 16), а толщина составляет от 5 до 53 мм.

В отличие от мелкомодульного инструмента, обычный дисковый применяют для чернового нарезания колес средних и мелких модулей. Вместе с тем, ввиду невысокой точности их рекомендуется применять для тихоходных передач. Для чистового нарезания профиль зуба должен полностью соответствовать форме впадины, поэтому каждая фреза в стандартном наборе из восьми инструментов подходит лишь для определенного интервала зубьев:

- 1 фреза – 12-13;

- № 2 – 14-16;

- №3 – 17-20;

- №4 – 21-25;

- №5 – 26 – 34;

- №6 – 35- 54;

- №7 – 55-134;

- №8 – 135 и зубчатая рейка.

Особенности работы с фрезами дисковыми модульными

Нарезание зубчатых колес считается одной из самых трудоемких операций на металлорежущих станках. Метод, при котором используются зуборезная модульная фреза и другой дисковый инструмент, допускает минимальную погрешность, поэтому чаще всего его применяют для изготовления запасных деталей или небольших партий продукции. Увеличить производительность труда можно за счет одновременного нарезания нескольких колес на оправке.

На нашем сайте вы можете приобрести качественные наборы дисковых модульных зуборезных фрез из высокопрочной стали, а также другие инструменты для работ с металлом – в том числе зенкера, борфрезы, различные сверла и метчики. При отсутствии нужного вам инструмента мы можем в сжатые сроки изготовить его на заказ.

Принципы выбора

В многообразии оснастки может запутаться даже специалист. Поэтому при покупке насадок нужно учитывать каким критериям должны соответствовать дисковые фрезы.

Критерии

Критерии выбора дисковой фрезы по металлу:

- количество зубьев;

- материал.

Количество зубьев

От количества зубьев зависит чистота и точность резов, скорость обработки. С увеличением их количества повышается нагрузка на электродвигатель, замедляется процесс выведения металлической стружки из рабочей зоны.

Количество зубьев:

- малое — до 40;

- среднее — до 80;

- большое — более 90.

Для домашних работ нужно выбирать диски со средним количеством зубьев. Они производительные, не сильно напрягают электродвигатель, из рабочей зоны достаточно быстро выводится металлическая стружка.

Разные виды фрез (Фото: Instagram / grindingcenter)

Материал

Виды материалов:

- Чтобы разрезать металлы прочностью до 800 Мпа, нужно использовать оснастку, изготовленную из быстрорежущей стали, к которой добавляется до 5% молибдена.

- Чтобы обрабатывать металлы прочностью свыше 800 Мпа, рекомендуется применять фрезы из инструментальной стали, к которой добавляется до 5% кобальта.

- Для работы с нержавейкой подойдут специальные дисковые инструменты, на режущих частях которых закрепляются напайки, изготовленные из карбида вольфрама.

Преимущества

Положительные стороны:

- Качественная обработка заготовок.

- Получение резов высокой точности, чистоты при использовании дисков со множеством зубьев.

- Выполнение разных технологических операций.

- Универсальность применения. Можно использовать оснастку на станках разного производства.

Производители:

- Metabo;

- Корвет;

- Jet;

- «Инструмент-сервис»;

- Stayer;

- «Глобус».

Средняя цена — 1000 рублей.

Резка дисковой фрезой (Фото: Instagram / jet_tools_rus)

Приложение 2

Рекомендуемое

РАСЧЕТНЫЕ РАЗМЕРЫ ФРЕЗ И РЕКОМЕНДУЕМОЕ НАЗНАЧЕНИЕ

Расчетные размеры фрез приведены на чертеже и в табл. 1.

Таблица 1

Размеры в мм

Параметры цепи | К | dmo | gmo=lmo | Осевой шаг Pxo | Ход винтовой струженной канавки P*z | |

Шаг t | Диаметр ролика (втулка) D | |||||

6,350 | 3,30 | 3,0 | 51,35 | 2°17¢ | 6,425 | 4051 |

8,000 | 5,00 | 56,64 | 2°36¢ | 8,096 | 3911 | |

9,525 | 5,08 | 63,76 | 2°45¢ | 9,641 | 4162 | |

6,00 | ||||||

6,35 | ||||||

12,700 | 7,75 | 4,0 | 70,31 | 3°20¢ | 12,861 | 3794 |

8,51 | ||||||

15,875 | 10,16 | 4,5 | 77,84 | 3°46¢ | 16,084 | 3718 |

19,050 | 11,91 | 5,0 | 86,01 | 4°05¢ | 19,309 | 3781 |

12,07 | ||||||

25,400 | 15,88 | 6,0 | 93,54 | 5°01¢ | 25,778 | 3350 |

31,750 | 19,05 | 7,0 | 103,01 | 5°05¢ | 32,258 | 3247 |

38,199 | 22,23 | 8,0 | 114,38 | 6°09¢ | 38,742 | 3333 |

25,40 | ||||||

44,450 | 27,94 | 9,0 | 130,86 | 6°17¢ | 45,210 | 3739 |

50,800 | 28,58 | 9,5 | 137,30 | 6°50¢ | 51,727 | 3597 |

29,21 | ||||||

63,500 | 39,68 | 10,5 | 145,72 | 8°04¢ | 64,839 | 3232 |

76,200 | 47,63 | 15,0 | 181,88 | 7°45¢ | 77,748 | 4199 |

*- Размер для справок.

gmo – угол подъема витка.

lmo – угол наклона струженных канавок.

2. Рекомендуемое назначение фрез указанно в табл. 3.

Таблица 2

Классы точности фрез | Группы точности звездочек |

В | Для звездочек цепей повышенной точности |

С | Для звездочек группы А по ГОСТ 591-69 |

Д | Для звездочек группы В по ГОСТ 591-69 |

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 3. (Исключено, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

А.Н.Шевченко, Е.Н.Исаенко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 06.12.88 № 5714

3. Срок проверки 1994 г.,

периодичность проверки – 5 лет

4. ВЗАМЕН ГОСТ 15127-69

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

4.2 | |

Вводная часть | |

4.1 | |

4.1 | |

2.6 | |

4.4 | |

4.5 | |

1.5,2.8 | |

4.5 | |

Вводная часть | |

4.2 | |

2.14, 5.1 | |

2.2 | |

4.5 | |

4.1 | |

Вводная часть | |

4.4 | |

3.1 | |

2.9 | |

4.5, 4.6 |

7. Переиздание (июнь 1992 г.) с Изменениями № 1, 2, утвержденными в марте 1987 г. и октябре 1989 г. (ИУС 6-87, 1-90)

8. Срок действия продлен до 01.01.96 (Постановление Государственного комитета СССР по стандартам от 18.10.89 № 3103)

Борфрезы твердосплавные

Борфрезы твердосплавные — это высокоскоростной металлорежущий инструмент используемый для динамической обработки поверхностей деталей сложной конфигурации из твердых марок стали. Высокую стойкость инструмента обеспечивает рабочая часть из твердого сплава, которая припаяна к хвостовику из обычной стали.

Сфера применения и преимущества

Благодаря стандартному хвостовику твердосплавная борфреза может быть свободно установлена в патрон любого станка, а также электрического или пневматического инструмента.

Материал рабочей части, твердая сталь марки ВК8 или её аналоги, позволяет производить обработку деталей из чугуна, титанового сплава, других нержавеющих и жаропрочных марок стали.

Из-за динамического характера обработки главным условием использования данного инструмента является высокая скорость вращения, не менее 6 тыс. об/мин.

Наиболее частые варианты применения борфрез:

- Снятие крапа и облоя с заготовок.

- Обработка сварных швов.

- Обработка отверстий, пазов и выемок.

- Шлифовка поверхностей.

- Обработка труднодоступных поверхностей при использовании электроинструмента.

Твердосплавная рабочая часть борфрезы позволяет обрабатывать детали из стали твердостью более 70 HRC.

Основное преимущество твердосплавных борфрез – это высокие показатели износоустойчивости. Так, по стойкости к износу данный инструмент в десять раз превосходит стальной токарный резец, и в сто раз – шлифовальный круг. Отметим и прочие преимущества:

- Большое разнообразие форм и размеров инструмента, что даёт возможность эффективной обработки любого типа поверхности в труднодоступных местах.

- Высокая производительность благодаря твердому материалу и высокой скорости вращения.

- Износостойкость и высокая стабильность размера режущей головки.

- Термостойкость до 400 °С, что значительно продлевает срок службы инструмента.

Классификация

Основные параметры классификации инструмента – это способ заточки и форма режущей части. В зависимости от способа заточки существуют следующие варианты исполнения:

- Обычная заточка – максимально используется профиль зуба, получается очень длинная стружка.

- Укрупненная заточка – для работы с мягкими металлами. Позволяет снять максимум металла без налипания.

- Алмазная головка – для работы с закаленными материалами, обладает высокой стойкостью к износу и образует гладкую и чистую поверхность.

- Улучшенная заточка. Применяется при обработке закаленной стали при высоких требованиях к чистоте обработки поверхности.

- Двойная заточка. Обеспечивает легкий и точный съём слоёв материала, высокое качество поверхности. Применяется при чистовой обработке.

- Стружколом. Заточка применяемая для черновой обработки, позволяет снять максимально толстый слой материала.

Возможность обработки поверхностей зависит от конфигурации головки. Существуют следующие основные формы рабочей головки борфрезы:

- Коническая. Применяется при обработке галтельных канавок и пазов.

- Круглая. Оптимальна при подготовке посадочных гнезд под подшипники и детали сферической формы.

- Цилиндрическая. Используется для обработки плоских поверхностей и снятия заусенцев.

- Специальная форма (овал, пламевидная, обратный конус и т. д.). Применяется для обработки сложных поверхностей.

Особенности эксплуатации

Важным условием правильной эксплуатации инструмента является использование его для того типа обработки, для которого он предназначен – черновая, получистовая, чистовая обработка, плоскость, галтель, сфера и т. д

Также важно правильно соотнести диаметр и скорость реза с количеством оборотов. Рекомендации приведены в таблице ниже. При подборе и использовании твердосплавных борфрез рекомендуется:

При подборе и использовании твердосплавных борфрез рекомендуется:

- Выбирать зубья и насечки инструмента в соответствии материалом. Основной принцип – чем тверже материал, тем мельче должна быть насечка.

- Применяйте максимальное количество оборотов в указанном диапазоне. При недостаточном количестве оборотов возможно биение, сколы зубьев и преждевременный износ.

- Уменьшать количество оборотов можно при большом угле охвата и большом нагреве материала из-за повышенной теплопроводности.

- Следите за состоянием режущей части и хвостовика. Они не должны перегреться и посинеть.

- Тщательно подбирайте патроны, не должно быть биения.

- При зажиме инструмента оставляйте минимально возможный свободный участок. Это уменьшает риск обламывания хвостовика и вибрации.

Сфера применения

Пальчиковые фрезы широко применяются при обработке металлических деталей для нарезки пазов, уступов и плоскостей. Он удобен для вырезания выемок и контурных уступов, съёма металла и зачистки поверхностей, находящихся под углом 90° по отношению друг к другу. В зависимости от размера зуба они могут быть использованы для получистовой и чистовой обработки. В частности это:

- нарезка пазов для замков;

- зачистка пазов в деталях машин под канавки для закладки уплотнителя;

- подготовка дренажных отверстий;

- изготовление деталей в автомобильной промышленности, а также во многих других случаях.

Виды червячных фрез

Выделяют довольно большое количество различных моделей, классификация проводится по нескольким признакам. В зависимости от типа проводимой обработки выделяют следующие варианты исполнения:

- Черновые. Подобный вариант исполнения применяется для предварительного формирования поверхности, передний угол составляет 5-7 градусов. Ключевой особенностью можно назвать небольшую толщину зубьев. Этот инструмент получил самое широкое распространение в различных областях промышленности, так как применяется при проведении промежуточной операции.

- Чистовые. После проведения черновой обработки полученная деталь зачастую не обладает требуемыми параметрами. Для того чтобы их достигнуть проводится чистовая обработка, которая предусматривает применение определенных червячных фрез.

- Прецизионные. Этот вариант исполнения, при изготовлении которого также учитывается госстандарт, предназначается для нарезания зубьев в турбинных передачах. Отличительной особенностью можно назвать увеличенный диаметр изделия.

- Фреза червячная питчевая относится к категории специальных инструментов, применяется для получения звездочек.

Довольно большое распространение получила фреза червячная модульная, которая бывает однозаходной или многозаходной. Второй вариант исполнения применяется для чистового точения, так как изготавливается при применении жаропрочных материалов.

Все чаще в машиностроительной области встречаются сборные червячные фрезы. Их ключевыми особенностями назовем следующие моменты:

- Основная часть представлена цельным элементом. За счет этого обеспечивается высокая прочностью и длительный эксплуатационный срок.

- Рабочая поверхность получается за счет применения вставных гребенок или путем их крепления методом сварки.

Большинство модульных вариантов исполнения с небольшим диаметром производится в цельном виде. За счет этого существенно повышается их прочность.

Основным признаком классификации также можно назвать тип применяемого материала при изготовлении изделия. К особенностям применяемых сплавов отнесем следующие моменты:

- Износоустойчивость. Подобное свойство считается основным для всех инструментов, которые применяются для механической обработки. Если показатель низкий, то режущая кромка начинает быстро тупится. В результате этого снижается точность обработки, а также уменьшается эксплуатационный срок.

- Жаропрочность. Процесс резания основан на трении, при котором возникает тепловая энергия. Слишком высокая температура становится причиной повышения пластичности, в результате чего происходит деформация поверхности и ухудшение ее характеристик.

- Высокая твердость поверхности. Именно твердость применяемого материала определяет эффективность червячной фрезы на момент работы.

- Устойчивость к внутренним деформациям. Во время резания силы могут быть распределены самым различным образом. Внутренние деформации, связанные с нагревом и другим воздействием на материал, становятся причиной появления трещин и других дефектов. Если они проявились, то оснастка не может использоваться в дальнейшем.

Современные сплавы существенно расширили возможность фрезеровального оборудования, позволили повысить производительность и качество получаемых изделий. Фреза червячная новикова часто изготавливается при применении инструментальных сталей, которые могут выдержать воздействие высокой температуры и при этом сохранить износостойкость.

Виды

Оснастка для электроинструмента, промышленного оборудования делится на несколько видов. Основные из них — двухсторонние, трехсторонние, пазовые фрезы.

Двухсторонние

Двухсторонние дисковые фрезы используются для обработки разных уступов. Режущие кромки располагаются на цилиндрической части, одном из торцов.

Дисковая двухсторонняя фреза (Фото: Instagram / grindingcenter)

Трехсторонние

Оснастка с фигурной заточкой. Имеют режущие кромки, которые расположены с трех сторон. Нужны для создания шлицов или канавок.

Пазовые

Оснастка с обратной формой выборки. Она может быть цельной или со съемным хвостовиком. Применяется для вырезания пазов разной глубины.

Какие бывают фрезы по металлу

Фреза по металлу — это специальный инструмент, с помощью которого режут металлические заготовки. Это делается посредством поступательно-вращательных движений. Данный вид имеет большое количество разновидностей, благодаря чему спектр выполняемых операций с его помощью очень большой.

Сегодня мы расскажем принцип работы такого инструмента и узнаем, какие существуют виды фрез по металлу.

Непосредственно сама фреза — это исходная часть движения, и при обработке заготовки соприкасается с ее поверхностью. Данный инструмент характеризуется большим количеством видов рабочей поверхности.

Благодаря тому, что существуют разные типы фрез по металлу, выборку материала можно выполнять даже на самых сложных участках

Но при этом крайне важно выбрать тот или иной тип инструмента, а также способ его подачи. Он может быть поступательно-вращательным, винтовым и т. д

д.

Режущие кромки делаются на основе таких материалов, как:

- некоторые сорта стали;

- твердые сплавы;

- алмазы;

- керамика;

- кардная проволока и т. д.

Далее мы рассмотрим ключевые типы фрез, предназначенные для обработки металлических заготовок и их характерные особенности.

Классификация

Фрезы по металлу отличаются друг от друга по таким признакам:

- по размещению своих режущих частей (или зубьев);

- по типу заточки;

- по направлению (винтовые, наклонные или другие);

- по конструкции (составные, монолитные или сборные);

- по материалу;

- по креплению режущих инструментов.

Существует больше видов с учетом разных особенностей, однако перечислять все без исключения будет достаточно долго.

Разновидности и применение

Каждый вид фрезы применяется только на определенном технологическом этапе обработки материалов. Здесь все зависит от того, какая поставлена задача.

Например, цилиндрические бывают двух видов:

- винтовые;

- с прямыми зубьями.

Последний тип применяется для более примитивных задач и преимущественно на узких ограниченных участках. А вот фрезы с режущими винтовыми частями имеют более универсальное назначение.

Но поскольку осевые усилия могут быть значительными, то применение такого инструмента ограничено углом наклона режущей грани, а это не больше 450. Именно в таких случаях требуется устанавливать цилиндрические сдвоенные инструменты. Такое исполнение характерно тем, что в процессе обработки материалов режущие части перекрывают место стыка половин.

Другие типы инструментов

Червячные фрезы имеют специфическую сферу применения. В этом случае материал обрабатывается посредством метода обката. Выборка заготовок выполняется в процессе точечного касания их фрезой. В зависимости от направления их винтов они бывают правыми или левыми, также они могут быть одно- или же многозаходными, цельными или сборными, иметь шлифованные или нешлифованные зубья.

Концевые изделия применяются с целью обработки уступов, пазов и не только. Их хвостовки могут иметь цилиндрическую или коническую форму. Также они предназначаются для предварительной обработки материалов (с крупными зубьями) или же финишной, с мелкими зубьями. Могут оснащаться напаянными режущими пластинами или быть монолитными.

Обдирочные концевые инструменты используются для обработки кованых или литых сплавов. А с помощью шпоночных изделий выполняется выборка Т-профилей. Они имеют два зуба, один при этом находится на конце, а второй — посередине. Параметры зоны выборки заготовки определяются интервалом между ними.

Еще один тип подобного инструмента — отрезной. С их помощью производят полную или частичную обрезку металлических заготовок. Режущие кромки размещены лишь на верхних гранях зубьев, а вот на кромках их нет.

В зависимости от размеров зубьев, отрезные фрезы бывают:

- крупными;

- средними;

- мелкими.

При этом мелкие и средние используются для обрезки стали и чугуна, а крупные — для обработки легких магниевых, алюминиевых и других сплавов.

Для обработки изделия из металлов чаще всего мастера используют именно фрезу. При этом она может быть одновременно оснащена несколькими видами зубьев, режущих кромок или лезвий. Данный инструмент может иметь разные профили, формы, типы, размеры и сферы применения. Некоторые виды фрез по металлу и особенности их применения и работы мы уже рассмотрели выше.

Как сделать правильный выбор фрезы по металлу

Чтобы получить конструкции из металла правильной формы, с соблюдением параметров, указанных в проекте, предварительно проводят обработку всех ее элементов. Для этого существует несколько способов, наиболее востребованный из которых — фрезерование. Точность выполненной работы напрямую зависит от правильно подобранной фрезы — непосредственно режущего материала.

Особенности стали для изготовления фрез

Оборудование выполняют из быстрорежущих сплавов, к которым относятся высоколегированные марки стали с повышенной теплостойкостью. Подобная отличительная черта достигается введением в сплав молибдена, хрома и ванадия в сочетании с вольфрамом. Для производства отрезных фрез в основном берут сталь таких марок: Р6М5, Р12, Р18.

На заводы для изготовления режущего инструмента сплавы поступают в виде стальных заготовок (в поковках).

Когда фрезы подвергают нагреву под закалку, в сплаве начинает формироваться аустенит. Он содержит относительно небольшое количество углерода и активно легируется. Режущий инструмент получает особую структуру после закалки и состоит из мартенсита с меленькими иглами, различных карбидов и остаточного аустенита.

Основными легирующими добавками для быстрорежущих сталей служат ванадий, вольфрам, молибден и кобальт. Именно эти элементы способны обеспечить нужную красностойкость материала. В подобные сплавы обязательно добавляют хром

Особое внимание уделяется количеству в стали углерода: его число должно быть таким, чтобы в сплаве могли сформироваться карбиды вводимых добавок. Если количество углерода будет меньше 0,7%, то готовая фреза не будет иметь нужную твёрдость. Как на свойства сплавов влияют легирующие элементы:

Как на свойства сплавов влияют легирующие элементы:

- Фосфор и сера оказывают негативное воздействие на характеристики стальных быстрорежущих композиций. В сплаве их количество не должно превышать 0,03 и 0,015% соответственно.

- Вольфрам и молибден являются основными легирующими добавками. Именно благодаря им обеспечивается высокая степень эксплуатационной и красностойкости стали.

- Хрома в сплаве должно содержаться не более 4%. Он придаёт повышенную прокаливаемость металлу.

- Кобальт повышает красностойкость, но удаляет углерод из стали и понижает её прочность и вязкость.

Чаще всего инструмент изготавливают из стали марки Р6М5. Её стоимость ниже, но и фреза получается менее износостойкой, чем из материалов марок Р18 и р12.

Максимальная износостойкость у сплава Р18: в нём наибольшее количество вольфрама, отсюда и высокая стоимость. А по показателям теплостойкости лучшим считается инструмент, изготовленный из стали Р12.

Стандарты

Высокая точность обработки зависит от правильного выбора инструмента. Чем меньше зубьев на колесе, тем больше расстояние между ними и тем толще должна быть режущая пластина. Поэтому для разного числа зубьев нужны разные по толщине дисковые и пальцевые модульные фрезы. Они поставляются комплектами из 8, 15 или 26 штук. Каждая фреза предназначена для обработки колеса с определенным числом зубьев. Поэтому ГОСТом регламентирован номер фрезы, который можно выбрать по таблице.

Комплекты из 8 фрез используются при обработке колес, у которых модуль составляет не более 8 мм. Если он больше, то используется набор из 15 инструментов. Этого достаточно для большинства задач. Но если изделие должно быть очень точным, то нужен комплект из 24 фрез. Но такое касается только дисковых и пальцевых фрез. Для червячных моделей количество зубьев на изделии не имеет значения. Фрезы подразделяются на черновые и чистовые модели и делятся на несколько классов точности: ААА, АА, А, В, С и D. Инструменты классов ААА АА и А имеют наименьшие погрешности, они дают 5–9-й степень точности зубчатого колеса по ГОСТ 1643-81, тогда как фрезы С и D дают 10–11 квалитеты.

Помимо этого, документы устанавливают и другие параметры инструментов.

- Наружный диаметр. Он нужен для расчетов скорости резания, определения допустимых геометрических размеров заготовки и других расчетов.

- Размер посадочного отверстия. От него зависит, подойдет ли выбранная фреза для установки на конкретный станок. А если нет, то по нему можно будет определить модель переходной втулки.

- Углы заточки режущих кромок. Чем они меньше, тем меньше усилий требуется на резание и тем лучше условия работы станка. Но вместе с тем сокращается срок службы инструмента до повторной заточки (период стойкости).

- Материал фрезы или ее режущих пластин. Его твердость должна быть минимум в 3 раза выше твердости заготовки – это главное условие резания. Твердость материала устанавливается специальными ГОСТами.

Сфера применения

Пальчиковые фрезы широко применяются при обработке металлических деталей для нарезки пазов, уступов и плоскостей. Он удобен для вырезания выемок и контурных уступов, съёма металла и зачистки поверхностей, находящихся под углом 90° по отношению друг к другу. В зависимости от размера зуба они могут быть использованы для получистовой и чистовой обработки. В частности это:

- нарезка пазов для замков;

- зачистка пазов в деталях машин под канавки для закладки уплотнителя;

- подготовка дренажных отверстий;

- изготовление деталей в автомобильной промышленности, а также во многих других случаях.

ОСНОВНЫЕ РАЗМЕРЫ

1. Основные размеры фрез должны соответствовать указанным на черт. 1 и в табл. 1.

Черт. 1

Таблица 1

Размеры, мм

Обозначение для исполнений | Применяемость для исполнений | Параметры цепи | dao | d | z | Ширина В фрезы | |||||||

1 | 2 | 1 | 2 | Шаг t | Диаметр ролика (втулки) D | № 1 | № 2 | № 3 | № 4 | № 5 | |||

2500-1011 | 2500-1111 | 6,350 | 3,30 | 63 | 22 | 12 | 8,5 | 8,4 | 8,3 | 8,2 | 8,1 | ||

2500-1012 | 2500-1112 | 8,000 | 5,00 | 9,8 | 9,8 | 9,6 | 9,5 | 9,2 | |||||

2500-1013 | 2500-1113 | 9,525 | 71* | 11,3 | 11,4 | 11,3 | 11,1 | 10,9 | |||||

2500-1014 | 2500-1114 | 5,08 | |||||||||||

2500-1015 | 2500-1115 | 6,00 | 11,7 | 11,7 | 11,5 | 11,3 | 11,0 | ||||||

2500-1016 | 2500-1116 | 6,35 | 11,9 | 11,8 | 11,6 | 11,4 | |||||||

2500-1017 | 2500-1117 | 12,700 | 7,75 | 15,6 | 15,6 | 15,4 | 15,0 | 14,6 | |||||

2500-1018 | 2600-1118 | 8,51 | 15,9 | 15,7 | 15,5 | 15,1 | 14,6 | ||||||

2500-1019 | 2500-1119 | 15,875 | 10,16 | 90 | 27 | 19,6 | 19,5 | 19,2 | 18,7 | 18,3 | |||

2500-1021 | 2500-1121 | 19,050 | 11,91 | 23,5 | 23,4 | 23,0 | 22,6 | 21,9 | |||||

2500-1022 | 2500-1122 | 12,07 | |||||||||||

2500-1023 | 2500-1123 | 25,400 | 15,88 | 100 | 31,5 | 31,0 | 31,0 | 30,0 | 29,5 | ||||

2500-1024 | 2500-1124 | 31,750 | 19,05 | 112 | 32 | 10 | 39,0 | 38,5 | 38,0 | 37,5 | 36,5 | ||

2500-1025 | 2500-1125 | 38,100 | 22,23 | 125 | 46,0 | 46,0 | 45,5 | 45,0 | 44,0 | ||||

2500-1026 | 2500-1126 | 25,40 | 47,5 | 47,0 | 46,5 | 45,5 | 44,0 | ||||||

2500-1027 | 2500-1127 | 44,450 | 140 | 40 | 60,0 | 56,5 | 54,5 | 53,0 | 51,5 | ||||

2500-1028 | 2500-1128 | 27,94 | 61,5 | 57,5 | 55,5 | 53,5 | 52,0 | ||||||

2500-1029 | 2500-1129 | 50,800 | 28,58 | 69,9 | 65,0 | 62,5 | 60,5 | 59,0 | |||||

2500-1031 | 2500-1131 | 29,21 | |||||||||||

2500-1032 | 2500-1132 | 63,500 | 39,68 | 180 | 50 | 87,5 | 82,0 | 79,0 | 76,5 | 74,0 | |||

2500-1033 | 2500-1133 | 39,37 | |||||||||||

2500-1034 | 2500-1134 | 76,200 | 47,63 | 200 | 105,0 | 98,5 | 95,0 | 92,0 | 89,0 | ||||

2500-1035 | 2500-1135 | 48,26 |

* Допускается по согласованию с потребителем изготовлять фрезы с диаметром вершин зубьев dao= 70 мм.

Пример условного обозначения фрезы для нарезания зубьев звездочки к цепи с шагом t = 19,050 мм и диаметром роликаD = 11,91 мм, исполнения 1, № 3:

Фреза 2500-1021 № 3 ГОСТ 28281-89

То же, исполнения 2:

Фреза 2500-1121 № 3 ГОСТ 28281-89

1.2. Фрезы должны изготовляться с профилем зуба исполнений:

1 – без смещения центров дуг впадин;

2 – со смещением центров дуг впадин.

1.3. Передний угол фрез – 0°, задний угол – 9° – 12°.

1.4. Номер фрез назначается в зависимости от числа зубьев обрабатываемой звездочки по табл. 2.

Таблица 2

Номер фрезы | Число зубьев звездочки |

1 | От 6 до 8 |

2 | » 9 » 11 |

3 | » 12 » 16 |

4 | » 17 » 29 |

5 | Св. 29 |

1.5. Фрезы должны поставляться комплектами (наборами) или отдельными номерами.

1.6. Размеры шпоночного паза – по ГОСТ 9472.

1.7. Размеры профиля зубьев звездочек указаны в приложении.

Что это такое?

Модульная фреза – это многолезвийный инструмент, который широко применяется в единичном и серийном производствах для изготовления зубчатых колес, шестерен и реек. В отличие от долбяков и зуборезных гребенок модульные фрезы обладают высокой скоростью работы, не требуют специального оборудования и дают высокую точность.

Для разных технологических операций и условий производства существуют различные их конструкции.

Дисковая. Главное преимущество – универсальность. Обработку можно производить на любых горизонтально-фрезерных станках, но деталь нужно закрепить в делительном устройстве. Недостаток – требуется много места для выхода инструмента из заготовки (радиус фрезы плюс зазор 3–5 мм). Поэтому нарезать ступенчатые колеса или цельные шевронные нельзя. Зато можно обрабатывать сразу несколько заготовок одновременно. А это значительно увеличивает производительность и снижает затраты на изготовление зубчатых колес. Но поскольку за один проход можно обработать всего одну впадину между зубьями, общая скорость нарезания колеса невысокая.

Высокая точность червячной фрезы обусловлена самим способом обработки. При нарезании зубьев заготовка и инструмент имитируют зубчатое зацепление, и такой метод называется обкаткой. При таком способе обработки не нужно большого количества инструментов – одной и той же фрезой можно нарезать колеса с различным числом зубьев. А с дисковыми и пальцевыми фрезами их профиль переносится на впадины колеса, поэтому такой способ назван методом копирования. При этом все погрешности переносятся на конечное изделие, поэтому после обработки детали часто отправляются на шлифование.

Для установки модульных фрез на станок нужны специальные приспособления.

- Дисковые и червячные модели закрепляются на оправке. Для этого у них есть центральное отверстие с фасками, которые упрощают монтаж. После этого оправка фиксируется на шпинделе.

- Пальцевые фрезы имеют хвостовую часть в виде цилиндра, конуса Морзе или инструментального конуса 7: 24. Она сразу может устанавливаться в шпиндель.

Если посадочные размеры инструмента и шпинделя станка не совпадают (например, диаметры центрального отверстия и шпинделя), то применяются переходные втулки. Они стандартизированы по ГОСТу. Более того, с их помощью можно менять тип крепления. Например, фрезу с конусом Морзе закрепить в шпинделе с коническим отверстием 7: 24.