Что это такое?

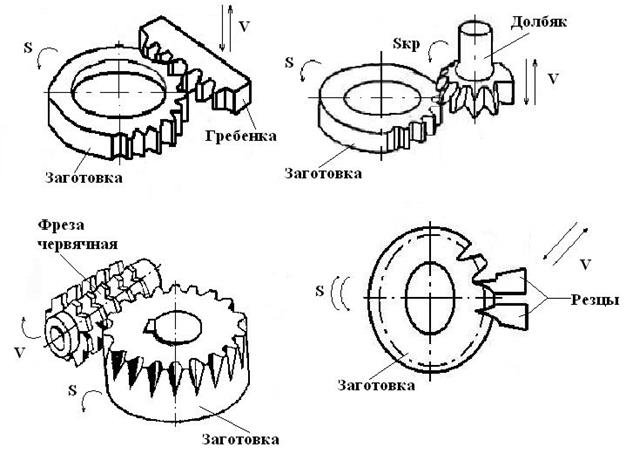

Модульная фреза – это многолезвийный инструмент, который широко применяется в единичном и серийном производствах для изготовления зубчатых колес, шестерен и реек. В отличие от долбяков и зуборезных гребенок модульные фрезы обладают высокой скоростью работы, не требуют специального оборудования и дают высокую точность.

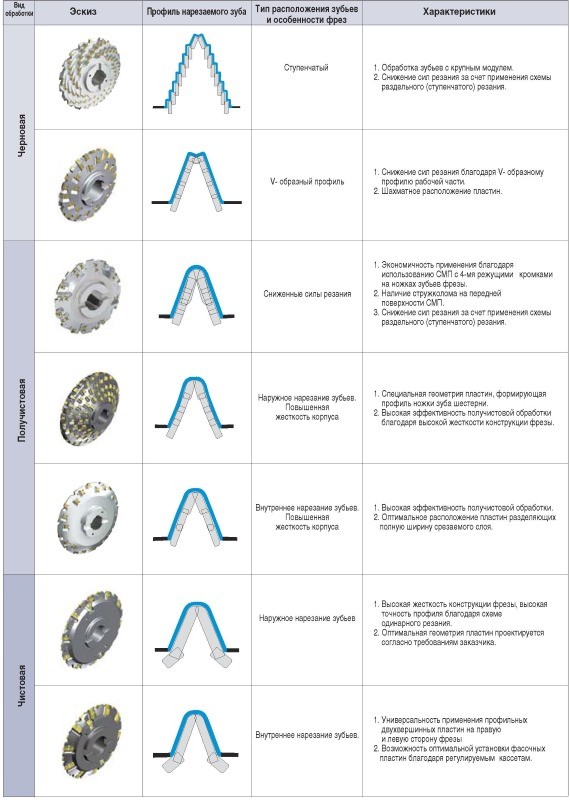

Для разных технологических операций и условий производства существуют различные их конструкции.

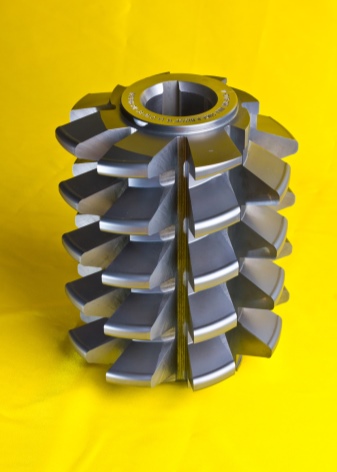

Дисковая. Главное преимущество – универсальность. Обработку можно производить на любых горизонтально-фрезерных станках, но деталь нужно закрепить в делительном устройстве. Недостаток – требуется много места для выхода инструмента из заготовки (радиус фрезы плюс зазор 3–5 мм). Поэтому нарезать ступенчатые колеса или цельные шевронные нельзя. Зато можно обрабатывать сразу несколько заготовок одновременно. А это значительно увеличивает производительность и снижает затраты на изготовление зубчатых колес. Но поскольку за один проход можно обработать всего одну впадину между зубьями, общая скорость нарезания колеса невысокая.

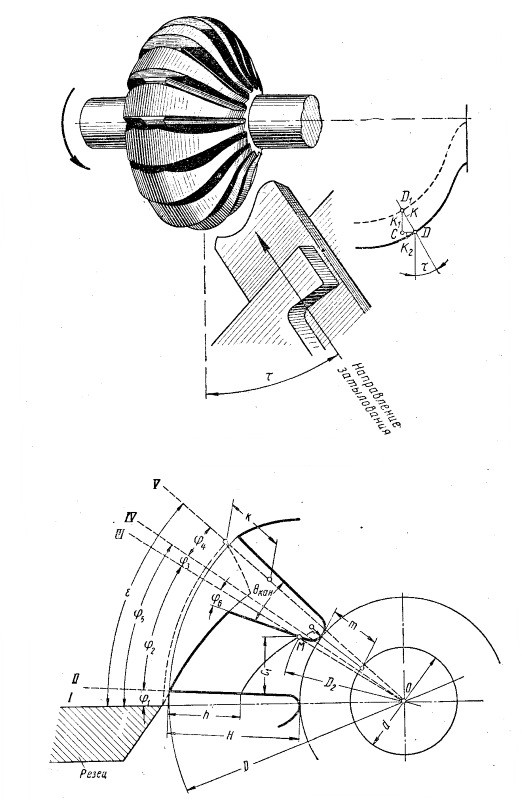

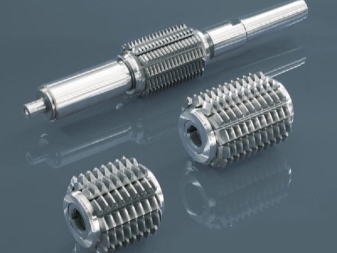

Высокая точность червячной фрезы обусловлена самим способом обработки. При нарезании зубьев заготовка и инструмент имитируют зубчатое зацепление, и такой метод называется обкаткой. При таком способе обработки не нужно большого количества инструментов – одной и той же фрезой можно нарезать колеса с различным числом зубьев. А с дисковыми и пальцевыми фрезами их профиль переносится на впадины колеса, поэтому такой способ назван методом копирования. При этом все погрешности переносятся на конечное изделие, поэтому после обработки детали часто отправляются на шлифование.

Для установки модульных фрез на станок нужны специальные приспособления.

- Дисковые и червячные модели закрепляются на оправке. Для этого у них есть центральное отверстие с фасками, которые упрощают монтаж. После этого оправка фиксируется на шпинделе.

- Пальцевые фрезы имеют хвостовую часть в виде цилиндра, конуса Морзе или инструментального конуса 7: 24. Она сразу может устанавливаться в шпиндель.

Если посадочные размеры инструмента и шпинделя станка не совпадают (например, диаметры центрального отверстия и шпинделя), то применяются переходные втулки. Они стандартизированы по ГОСТу. Более того, с их помощью можно менять тип крепления. Например, фрезу с конусом Морзе закрепить в шпинделе с коническим отверстием 7: 24.

Особенности конструкции

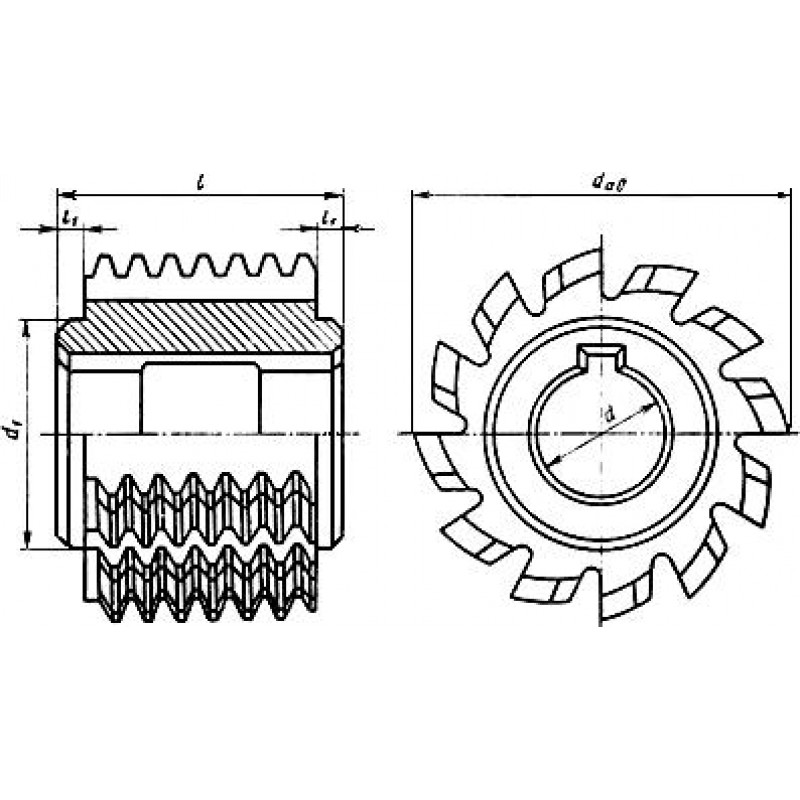

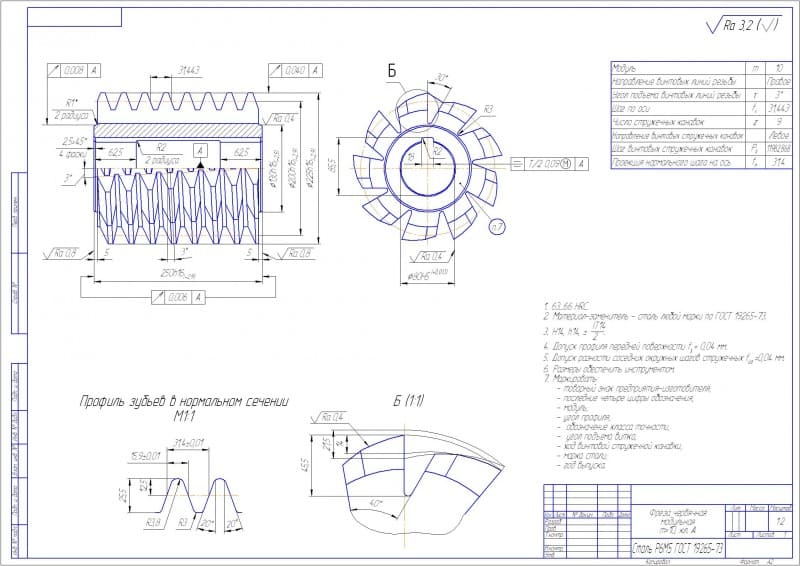

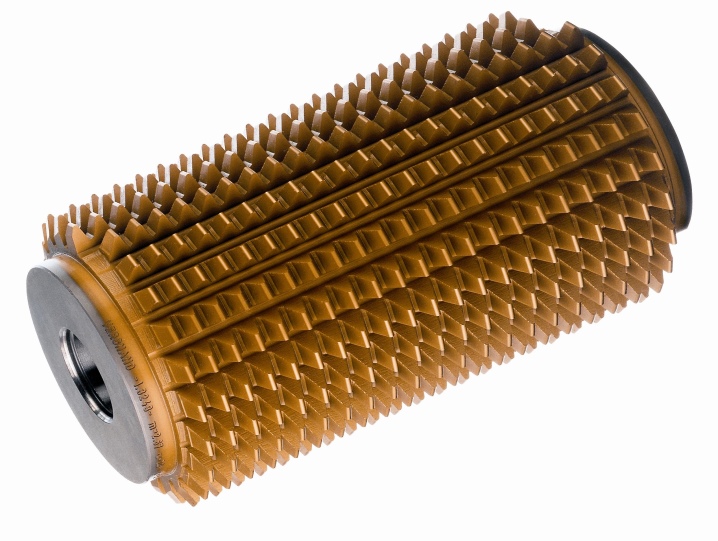

Современная зуборезная фреза представлена фасонным вариантом исполнения с затылованным зубом. Среди конструктивных особенностей отметим нижеприведенные моменты:

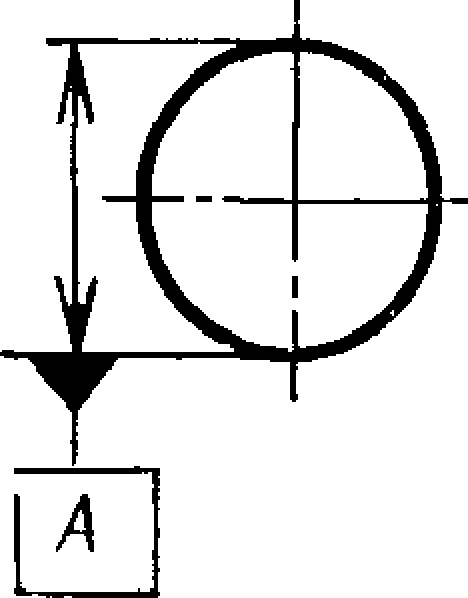

- Устройство имеет центральное отверстие, которое предназначено для установки оправки. Дисковая зуборезная модульная фреза при помощи оправки крепится в шпинделе. Диаметр отверстия под оправку выбирается в зависимости от стандартов, установленных в ГОСТ. За счет этого существенно упрощается задача, связанная с выбором наиболее подходящей оснастки. По торцевым сторонам создается небольшая фаска, за счет которой упрощается монтаж.

- Инструмент получает главное вращательное движение с определенной скоростью. При этом заготовка закрепляется на столе, который также получает возвратно поступательное движение. Все параметры выбираются в зависимости от типа инструмента, а также применяемого материала при изготовлении заготовки.

- Длина рабочей части также варьируется в достаточно большом диапазоне. Все зависит от размеров обрабатываемой заготовки и других моментов. Длина модульной фрезы оказывает влияние на основные параметры обработки, так как за счет увеличения рабочей поверхности увеличивается количество снимаемого материала за один проход.

- Современная конструкция модульной фрезы характеризуется определенным профилем зуба. Он выбирается в зависимости от впадин между зубьями нарезаемого колеса. Форма зуба представлена рабочим участком, который оформлен по эвольвенте с переходной кривой. Оформление проводится по радиусу с определенными координатами центра.

Рассматриваемые модульные цилиндрические и шлицевые фрезы представлены весьма сложной конструкцией. При этом зубья могут быть расположены под углом 30 градусов или другим, все зависит от типа заготовки.

Особое внимание уделяется форме профиля. Для аналитического расчета формы зуба и других параметров могут проводиться самые различные расчеты. Наиболее важными можно назвать следующие:

Наиболее важными можно назвать следующие:

Наиболее важными можно назвать следующие:

При расчетах уделяется внимание исходным данным. Геометрическая форма может характеризоваться достаточно большим количеством особенностей. Примером можно назвать число зубьев и показатель модуля

Примером можно назвать число зубьев и показатель модуля

При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба. Следующий шаг заключается в расчете радиуса заменяющихся окружностей

Уделяется внимание расчету размеров зуба профильной части. Этот показатель также во много определяет то, какой формой будет обладать полученное изделие. Примером можно назвать число зубьев и показатель модуля

При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба. Следующий шаг заключается в расчете радиуса заменяющихся окружностей

Примером можно назвать число зубьев и показатель модуля. При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба. Следующий шаг заключается в расчете радиуса заменяющихся окружностей

Уделяется внимание расчету размеров зуба профильной части. Этот показатель также во много определяет то, какой формой будет обладать полученное изделие

Рассматриваемые расчеты проводятся при применении самых различных формул

Самостоятельно выполнить расчеты достаточно сложно, погрешность может привести к снижению точности рабочей поверхности

Рассматриваемые расчеты проводятся при применении самых различных формул. Самостоятельно выполнить расчеты достаточно сложно, погрешность может привести к снижению точности рабочей поверхности.

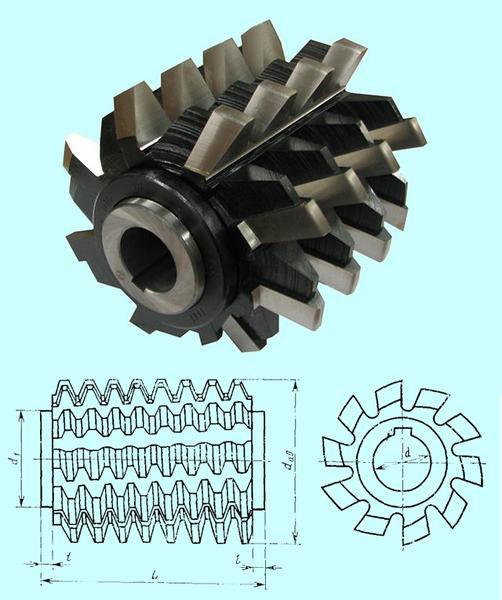

К выбору материалов также предъявляется достаточно большое количество требований. Установленные стандарты в ГОСТ 5950-73 определяют то, что при изготовлении модульной фрезы должны использоваться марки 9ХС, ХВГ, ХВСГ. Показатель закалки должен быть в пределе от 62 до 64 HRC. За счет выполнения термического улучшения сплава существенно расширяется область применения изделия, а также снижается скорость износа поверхности.

В случае, когда проводится обработка заготовок из легированных конструкционных сталей выбирается быстрорежущая сталь Р6М5 и Р6М3. Эти стандарты указываются в ГОСТ 19265-73, показатель твердости должен быть в пределе от 63 до 65 HRC. До более высокой твердости могут закалывать сталь Р9К5, которая обходится намного дороже других марок.

Тип применяемого материала при изготовлении модульной фрезы во многом определяет область применения, допустимые режимы резания и стоимость изделия. Как правило, тип применяемого материала указывается производителем при маркировке.

Особенности

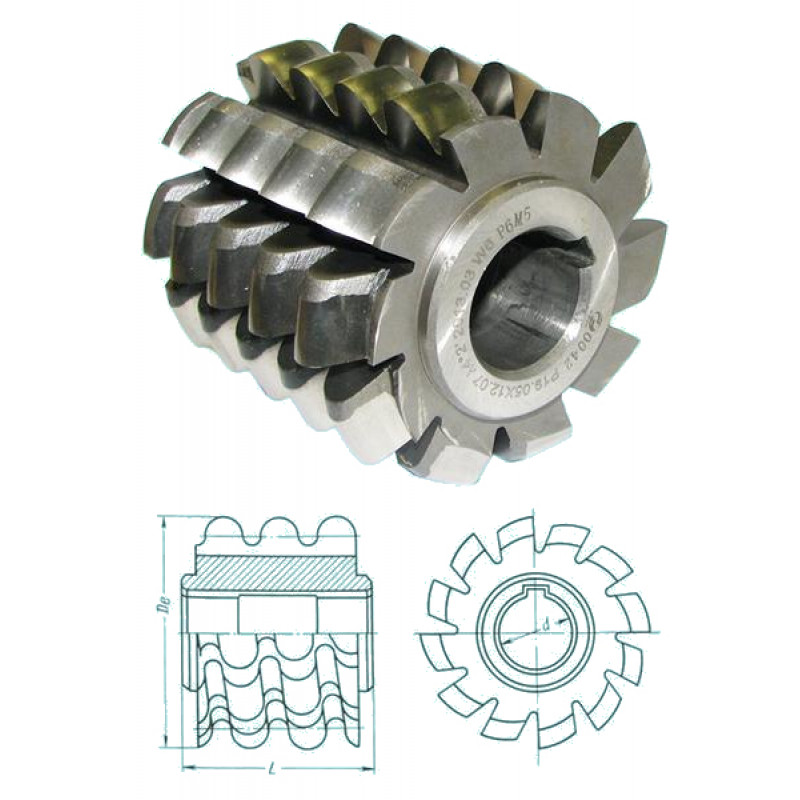

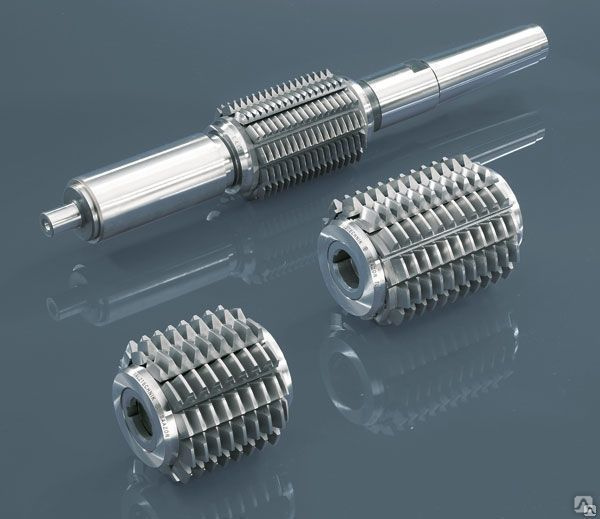

Червячная фреза представляет собой инструмент для создания шлицевых валов разного профиля, а также зубчатых цилиндрических колес и звездочек. Подобные изделия выполняются из быстрорежущих, твердосплавных марок стали.

Главной особенностью подобных оснасток для фрезеров является не столько форма и конструктивные нюансы, сколько область их применения. В то же время для них характерно наличие затылованных, остро заточенных зубьев.

Особенности применения фрез определяют перечень материалов для их изготовления. Ключевые стандарты и нормы, включая чертежи с указанием углов, которых должны в обязательном порядке придерживаться производители, закреплены в ГОСТ 15127-83. В противном случае червячная фреза не будет иметь необходимые эксплуатационные характеристики. Стоит отметить, что описываемый фрезерный инструмент имеет достаточно сложную конструкцию, которая напрямую зависит от его предназначения.

Так, в ситуациях с цилиндрическими, зуборезными моделями речь будет идти о следующих важных моментах.

- Основой будущего изделия является болванка цилиндрической формы, которая при этом может быть любой длины и диаметра. Параметры в данном случае определяются габаритами и конструктивными особенностями будущей фрезы.

- Непосредственно рабочий сегмент представляет собой зубья соответствующей формы, которые располагаются на определенном расстоянии друг от друга. Еще один важный элемент – это наличие технологических канавок, предназначенных для отвода снимаемой стружки.

- В подавляющем большинстве случаев на торцах присутствуют незначительные скосы, отделяющие рабочую часть от крепежного элемента самого фрезера.

- Современные фрезы совместимы практически с любыми моделями специального оборудования благодаря наличию в их центральной части отверстия. Проворачивание инструмента в процессе обработки деталей предотвращает шпонка, размеры которой зависят от потенциальной нагрузки.

Форма зубьев прописана в стандартах и определяется особенностями применения инструмента. В частности, нередко используются фрезы по металлу с малым профильным углом, за счет которых получается минимизировать риск образования микронеровностей на обрабатываемой поверхности.

В данном случае стоит акцентировать внимание на следующих нюансах

Применение в работе подобных фрез существенно улучшает качество выполняемых работ

За счет малого угла припуск на финишное резание распределяется более рационально. Выпускаются многозаходные варианты, успешно используемые при изготовлении колес, имеющих модуль в диапазоне 4-5 мм. Увеличение подачи, а следовательно, значительное повышение производительности обусловлены соответствующей жесткостью оправы. Высокое качество обработки заготовок и будущих изделий определяется отсутствием даже микроскопических неровностей на поверхности зубьев

Важно учитывать, что данная разновидность червячных фрез предназначена для использования на фрезерных станках, предусматривающих жесткую фиксацию рабочего элемента. При этом рекомендуется радиальная подача, позволяющая в таких ситуациях значительно повысить производительность

На данный момент активно растет популярность оснастки со вставными элементами в виде гребенок. На рынке специального инструмента производители предлагают модели с модулем в пределах 4-30 мм.

В контексте конструктивных особенностей этих фрез важно выделить следующие моменты

- В производстве основной части оснастки используют легированную сталь. При этом необходимый показатель жаропрочности достигается за счет различных добавок.

- Сами гребенки выполняются из быстрорежущих марок стали, основными и определяющими характеристиками которых являются максимальная устойчивость к высоким температурам и прочность.

- Эксплуатационные показатели таких типов фрезерных насадок многократно повышаются благодаря сменным рабочим элементам. Помимо этого компании-производители максимально улучшают эффективность инструмента за счет использования специальных сплавов, имеющих те или иные характеристики.

На сегодняшний день в продаже можно найти более чем широкий ассортимент рассматриваемых приспособлений. В их перечень, к примеру, входят сборные модели фрез без затыловывания. Главные их особенности – это 10-миллиметровый модуль, а также увеличенные, по сравнению с более распространенными вариантами, углы в хвостовой части. Естественно, точность выполнения работ напрямую зависит от качества шлифования поверхности.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фрезы должны изготовляться в соответствии с требованиями настоящего

стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Фрезы должны изготовляться из быстрорежущей стали по ГОСТ 19265.

Допускается изготовлять фрез из других марок быстрорежущей стали,

обеспечивающих работоспособность фрез в соответствии с требованиями настоящего

стандарта.

По согласованию с

потребителем допускается изготовление фрез из легированной инструментальной

стали марок 9ХС, ХВГ или ХВСГ по ГОСТ

5950.

2.3. Твердость фрез из быстрорежущей стали – 63 … 66 HRCэ, из легированной

инструментальной стали – 62 … 65 HRCэ.

Для фрез, изготовленных из

быстрорежущей стали с содержанием ванадия 3 % и более и кобальта 5 % и более

твердость – 64 … 66 HRCэ.

2.4. На всех поверхностях фрез не должно быть трещин, заусенцев и следов

коррозии, а на передних поверхностях – прижогов и обезуглероженных мест.

2.5. Параметры шероховатости поверхностей фрез не должны превышать, мкм:

поверхности

посадочного отверстия………………………………………………….. Ra0,8

передней

поверхности зуба………………………………………………………………… Rz6,3

торцовой

поверхности……………………………………………………………………….. Ra1,6

задней

поверхности зуба……………………………………………………………………. Ra3,2

остальных

поверхностей……………………………………………………………………. Rz20

2.6. Предельные отклонения наружного диаметра фрез – js16, ширины фрез – h12, размеров с неуказанными

допусками: h16, H16, Допускается

изготовлять фрезы с предельными отклонениями по наружному диаметру – h16.

2.7. Допуски и предельные отклонения проверяемых параметров фрез не должны

превышать величин, указанных в табл. 3.

Таблица 3

Наименование проверяемых параметров | Обозначение | Допуск | |||

От | От | От | От | ||

1. Диаметр посадочного отверстия | fd | Н7 | |||

2. | ft | 30 | 40 | 50 | |

3. | frda | 32 | 40 | 50 | |

63 | 80 | 100 | |||

4. Прямолинейность | fγ | 100 | 200 | 250 | 340 |

5. | frf | 60 | 80 | 100 | 120 |

6. (a1– a2)£ ftf | ftf | 160 | 200 | 250 | 320 |

7. Расстояние | ffa | 50 | 63 | 80 | |

fff | 80 | 100 | 120 |

2.8. На торцах каждой фрезы

должны быть четко нанесены:

товарный знак

предприятия-изготовителя;

последние четыре цифры

обозначения;

шаг цепи;

диаметр ролика (втулки);

марка стали;

год выпуска;

изображение государственного

Знака качества при его присвоении в порядке, установленном Госстандартом СССР.

Допускается наносить

изображение государственного Знака качества только на этикетке.

Допускается маркировать

вместо обозначения марки быстрорежущей стали буквы – HSS; для марок, содержащих

кобальт, – HSSCo, при этом марку стали указывать на этикетках.

2.9 Остальные требования к маркировке и упаковка – по ГОСТ 18088.

Related Posts via Categories

Концевые фрезы с коническим хвостовиком – быстрое и удобное фрезерование Отрезная дисковая фреза – очень прочный и устойчивый к износу инструмент Пальчиковая фреза – причудливое название для важного предмета Фреза коническая круглая – непростая жизнь одного инструмента Режимы резания при фрезеровании – как выполнить аналитический расчет? Фреза с цилиндрическим хвостовиком – требования ГОСТа к инструменту Фрезы для торцевого фрезерования – особенности многолезвийного инструмента Фрезерование пазов – как качественно выполнить операцию?Токарно-фрезерные обрабатывающие центры – высокоэффективные универсальные станки ФСШ-1А – станок для качественного фрезерования деревянных заготовок

г

н

и

о

я

5

Модуль, мм

От 1 | СИ. 2 | Св. 3,5 | Св. 6 | Св. 10 | Св. 16 |

до 2 | до 3,5 | до 6 | до 10 | до 16 | до 25 |

Допуски и предельные отклонения, мкм

ААА

АА

В

D

ААА

АА

В

D

Н4

10

16

‘5

8

12

25

Н5

Н6

Н7

10

16

32

8

12

20

40

10

16

20

40

8

12

16

20

40

ГОСТ 9324^80 С. 15

Обозначение допусков и предельных отклонений | Класс точности | Модуль, мм | |||||

От 1 до 2 | Св. 2 ДО 3,5 | Св. 3,5 ДО б | » Св. 6 до 10 | Св. 10 ДО 16 | Св. 16 до 25 | ||

Допуски и предельные отклонения, мкм | |||||||

ft | ААА | 3 | — | ||||

АА | 3 | 3 | 4 | 5 | 5 | 6 | |

А | 3 | 4 | 5 | 6 | 8 | 10 | |

В | 4 | 5 | 6 | 8 | 10 | 12 | |

С | 8 | 10 | 12 | 16 | 16 | 16 | |

D | 12 | 16 | 20 | 25 | 25 | i25 | |

frda | ААА | 8 | 10 | 1,2 | 16 | — | |

АА | 12 | 16 | 20 | 25 | 32 | 40 | |

А | 20 | 25 | 32 | 40 | 50 | 63 | |

В | 32 | 40 | 50 | 63 | 80 | 100 | |

С | 50 | 63 | 80 | 100 | 125 | 160 | |

D | 80 | 100 | 125 | 160 | •200 | 250 |

. 16 ГОСТ 9324—80

Наименование проверяемых параметров

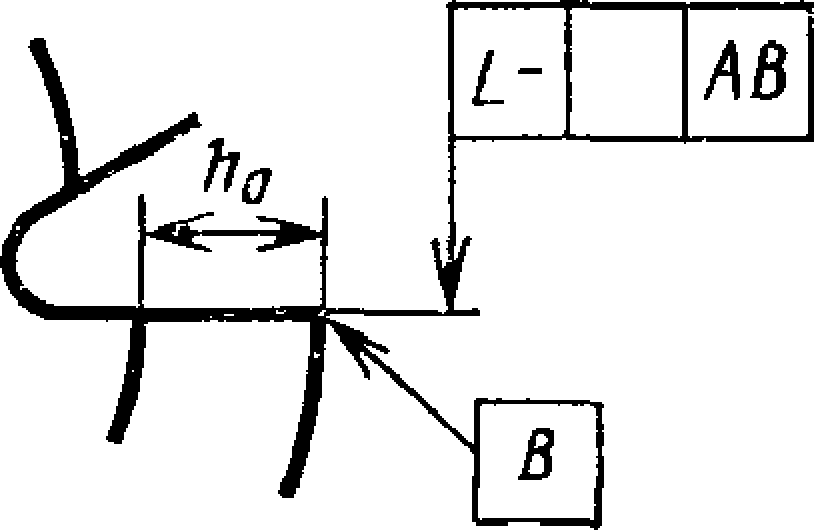

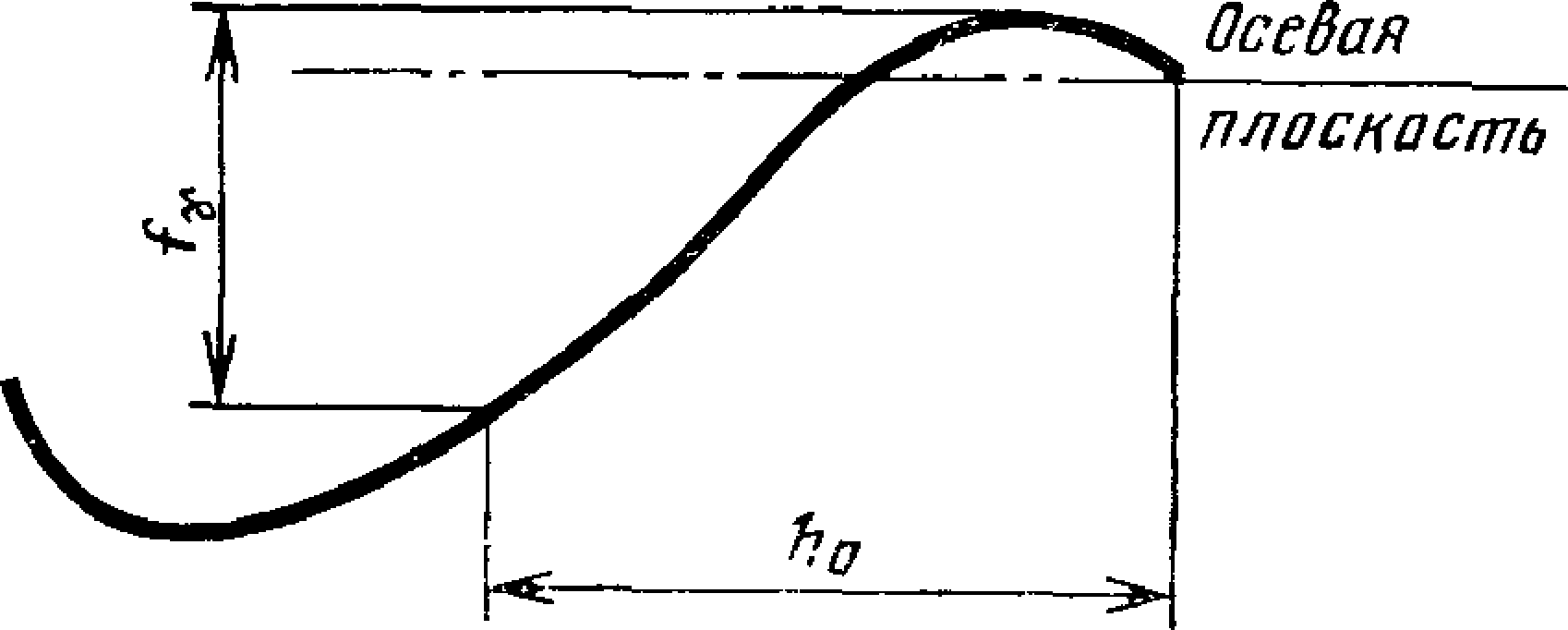

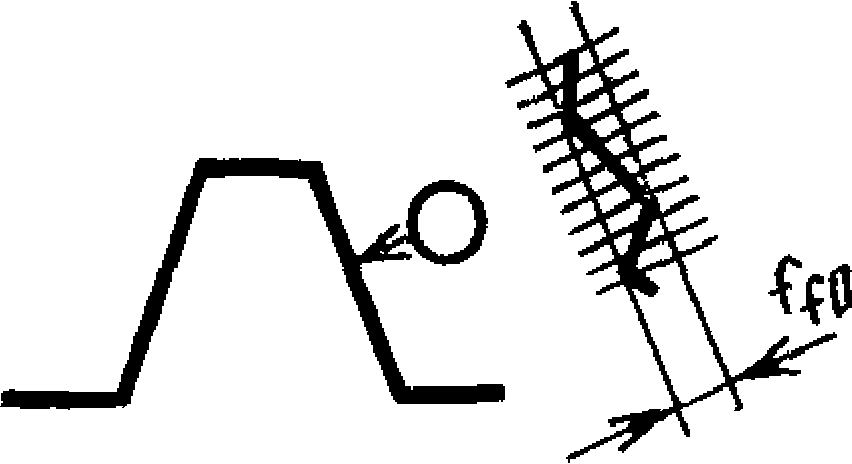

5. Профиль передней поверхности

Прямолинейность и наклон линии пересечения передней поверхности и плоскости, перпендикулярной оси фрезы на рабочей высоте зуба (ho)

Обозначение до-

Класс точности | Модуль, мм | |||||

От 1 до 2 | Св. 2 до 3,5 | Св. 3,5 ДО 6 | Св. 6 до 10 | Св. 10 ДО 16 | Св. 16 до 25 | |

Допуски и предельные отклонения, мкм | ||||||

ААА | 8 | 10 | 12 | 16 | — | |

АА | 12 | 16 | 20 | 25 | 32 | 40 |

А | 20 | 25 | 32 | 40 | 50 | 63 |

В | 32 | 40 | 50 | 63 | 80 | 100 |

С | 63 | 80 | 100 | 125 | 160 | 200 |

D | 100 | 125 | 160 | 200 | 250 | 340 |

ГОСТ 9324—80 С. 17

Продолжение табл. 5

Модуль, ММ

Наименование проверяемых параметров

о t

Bt О

« ч

й> V м

Я в о

IESS

Овчя

s

н

и

о

X

V

о

и

о

о

а

ч

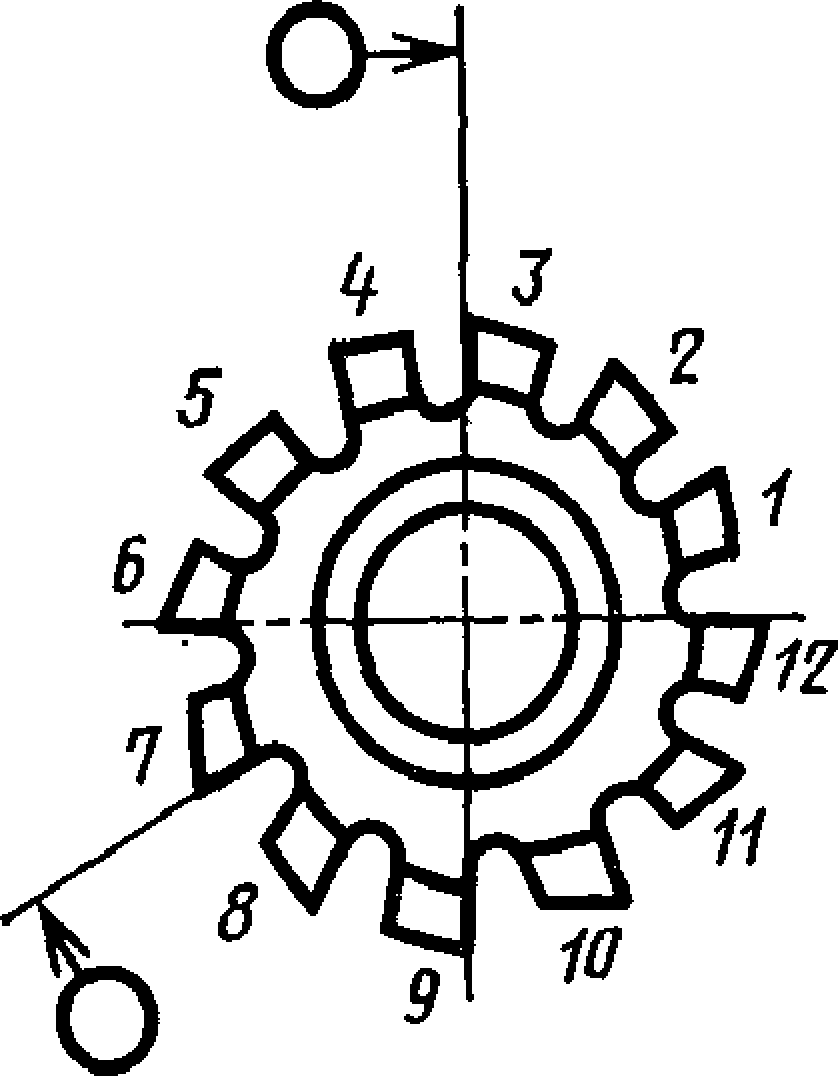

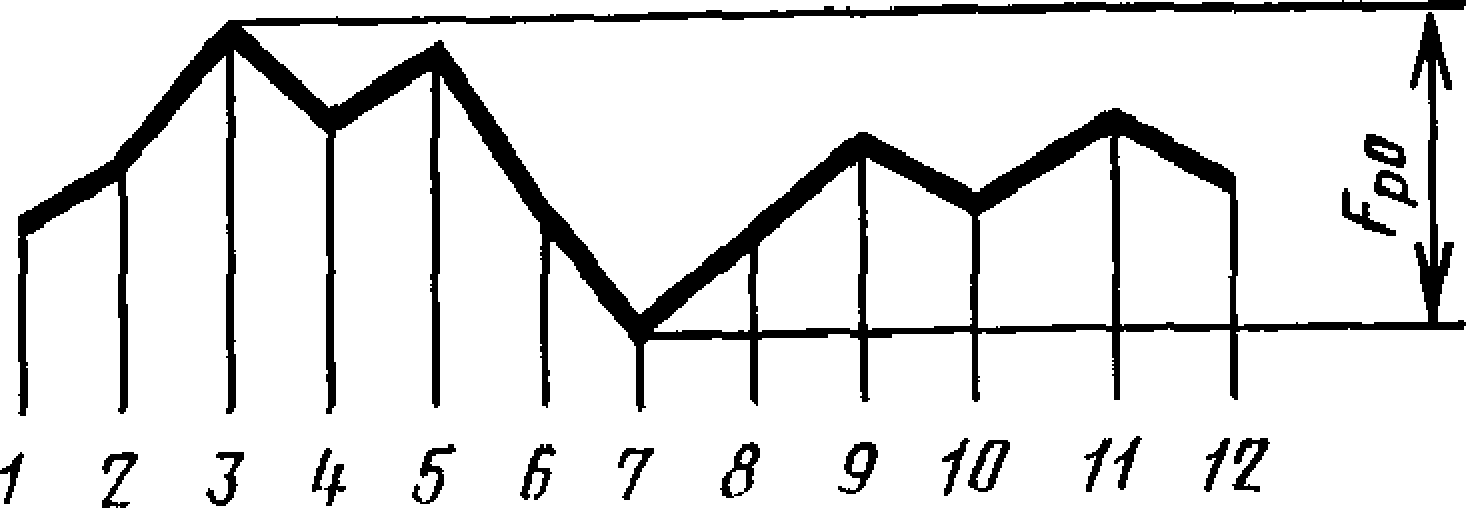

6. Разность соседних окружных шагов

ААА

От 1 | Св. 2 | Св. 3,5 | Св. 6 | Св. 10 | Св. 16 |

ДО 2 | до 3,5 | до 6 | ДО 10 | до 16 | до 25 |

Допуски и предельные отклонения, мкм

10

12

16

20

Наибольшая алгебраическая разность отклонений соседних окружных шагов стружечных канавок по окружно сти, близкой к средней расчетной

АА

А

В

D

12

20

32

63

100

16

25

40

80

125

20 | 25 | 32 | 40 |

32 | 40 | 50 | 63 |

50 | 63 | 80 | 100 |

100 | 125 | 160 | 200 |

160 | 200 | 250 | 315 |

Модуль, мм

Наименование проверяемых параметров

о ,

К , о

v i 5 s £ ь

ЕЛ П о

0>

ЕГ * И

ЕС

п

о

>0

О

я 3

о к«

W Л X очи >.0(11 е ч я

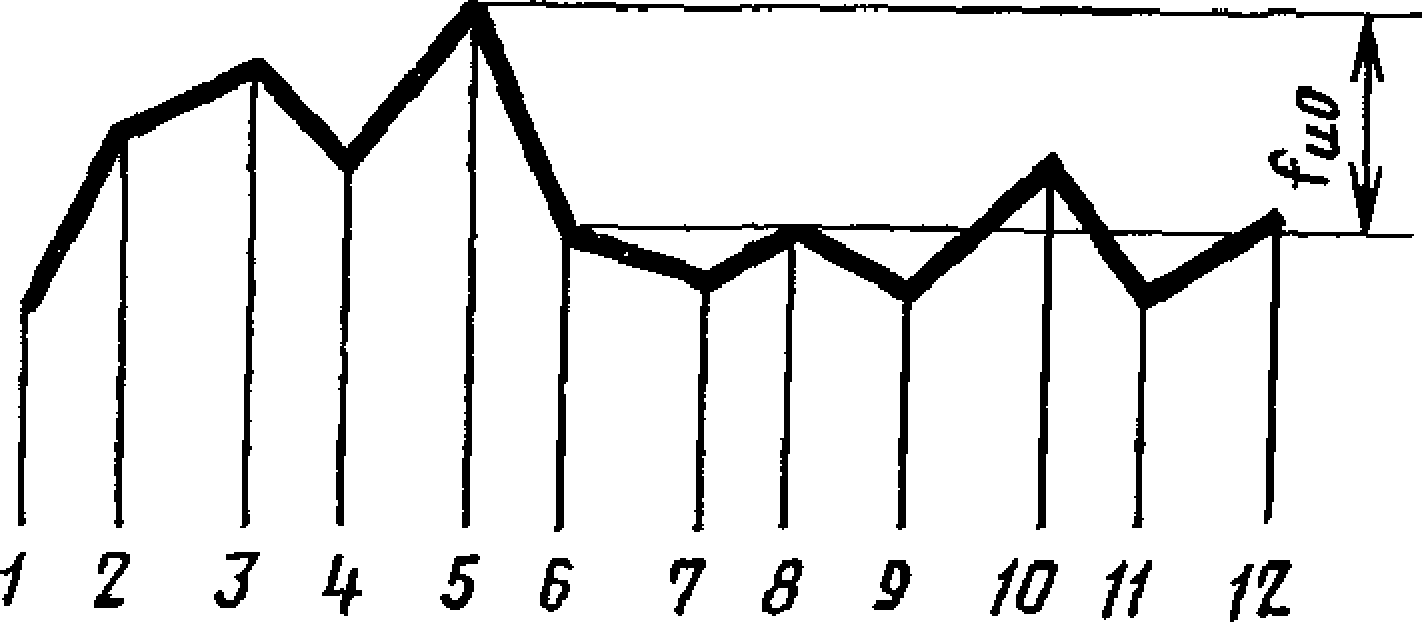

7, Накопленная погрешность окружного шага стружечных канавок

Fpo

Наибольшая алгебраическая разность значений накопленных погрешностей в пределах одного оборота по окружности, близкой к средней расчетной

s

н <J о к | От 1 | Св. 2 | Св. 3,5 | Св. 6 | Св. 10 | Св. 16 |

ЕГ о | до 2 | до 3,5 | до 6 | до 10 | ДО 16 | до 25 |

о

и

я

р;

Допуски и предельные отклонения, мкм

ААА | 18 | 20 | 25 | 32 | — | |

АА | 25 | 32 | 40 | 50 | 63 | 80 |

А | 40 | 50 | 63 | 80 | 100 | 125 |

В | 63 | 80 | 100 | 125 | 160 | 200 |

С | 126 | 160 | 200 | 250 | 315 | 400 |

D | 200 | 250 | 315 | 400 | 500 | 600 |

ГОСТ 9324—80 С. 19

1 О | к | Модуль, мм | ||||||

Ч О 1 f? | н | |||||||

Наименование проверяемых параметров | <u v О S3 а: в о Df S W |М и | 8 Я &* О н | От 1 до 2 | Св. 2 до 3,5 | Св. 3,5 ДО 6 | Св. 6 ДО 10 | Св 10 до 16 | Св. 16 до 25 |

3 « ^ „ S * 5 5 X <и О к К я | о и и ч | Допуски и предельные отклонения, | мкм |

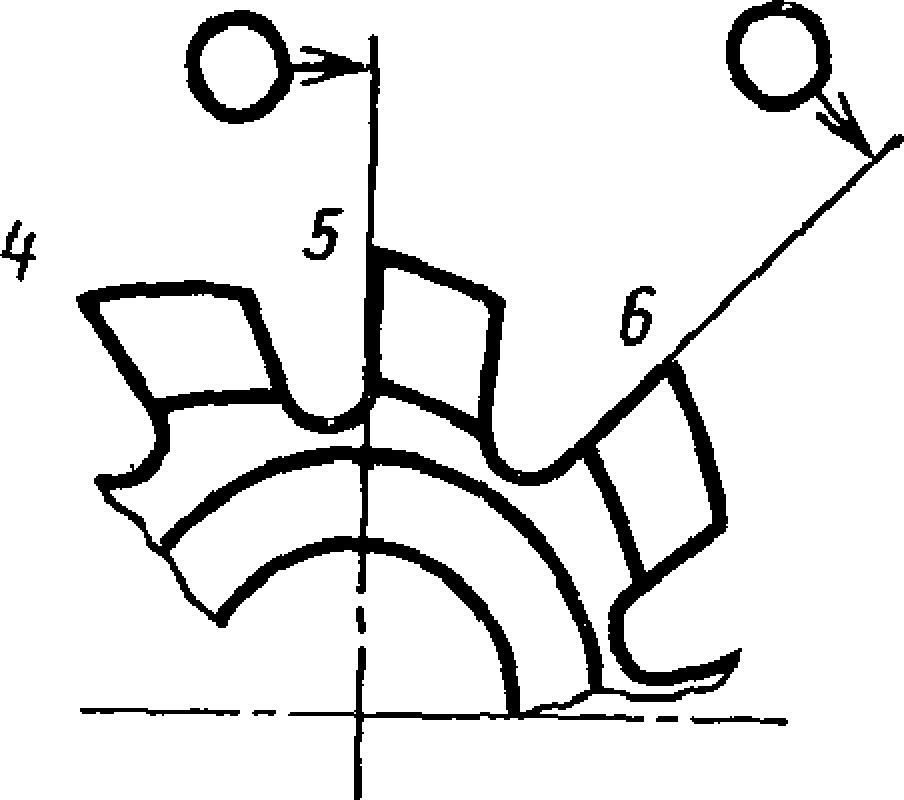

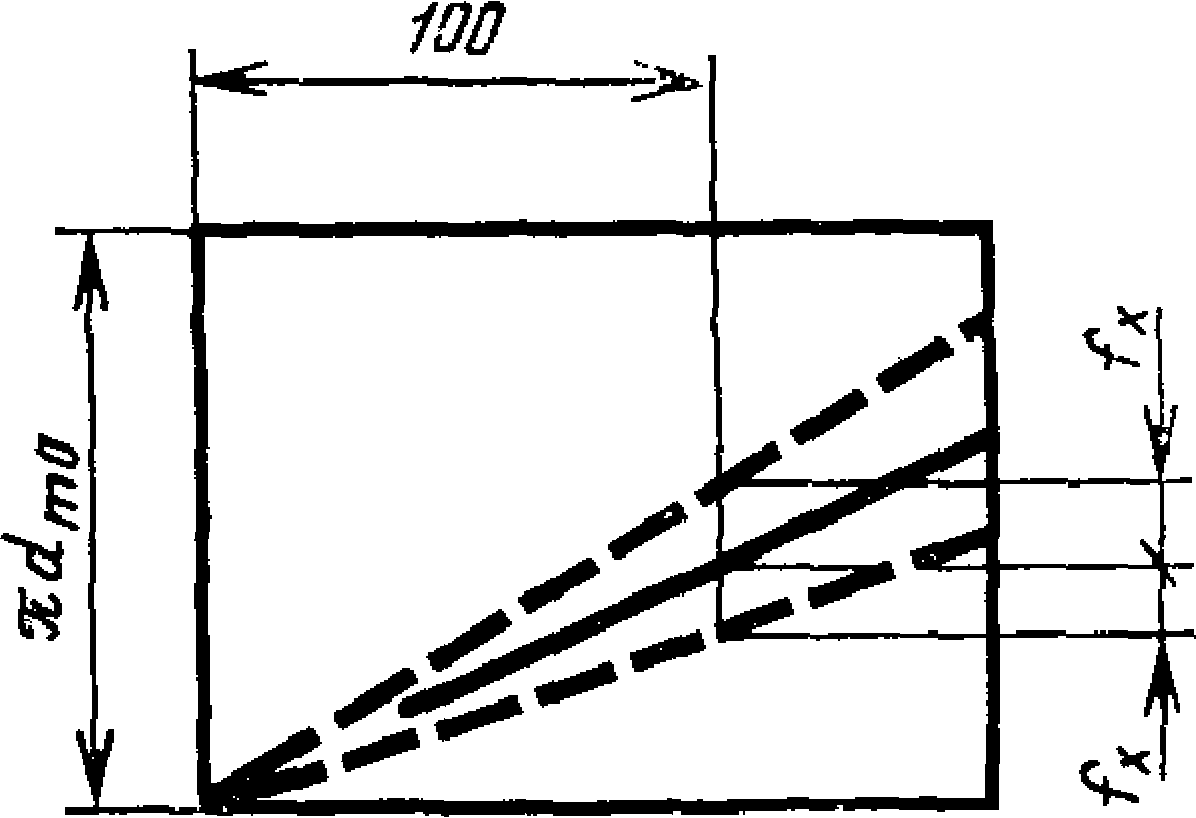

8. Направление стружечных канавок

Отклонение передней поверхности от номинального расположения, отнесенное на 100 мм длины рабочей части фрезы_

9 Профиль зуба

Расстояние по нормали между двумя номинальными профилями, ограничивающими действительный профиль, измеренное в заданном сечении в пределах рабочего участка зуба

ААА | ±40 | — | ||||

АА | ±63 | ±50 | ||||

А | ±80 | ±70 | ||||

В | ±100 | |||||

С | ±125 | |||||

D | ±160 | |||||

ААА | 3 | 4 | 5 | 6 | ||

АА | 5 | 6 | 8 | 10 | 12 | 16 |

А | 8 | 10 | 12 | 16 | 20 | 25 |

В | 12 | 16 | 20 | 25 | 32 | 40 |

с | 20 | 25 | 32 | 40 | 50 | 63 |

D | 40 | 50 | 63 | 80 | 100 | 125 |

С. 20 ГОСТ 9324—80

Наименование проверяемых параметров

к & н в fe о

ё а к

ЯшЯ

5 о 5 w л

о 5 ч S >><и Оеч

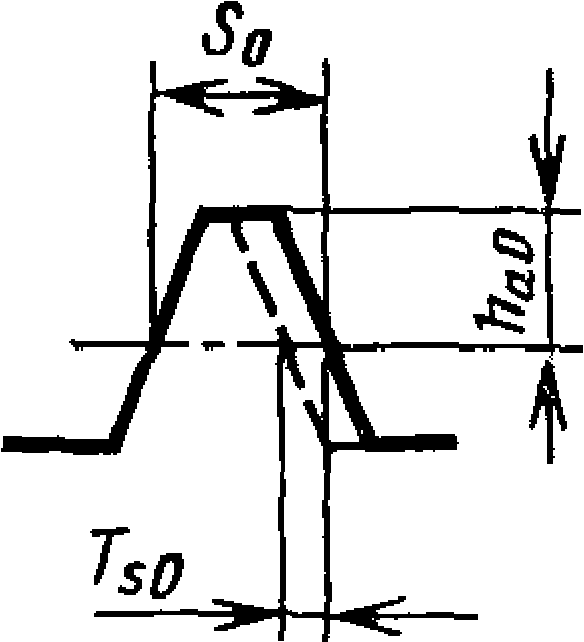

ГО. Толщина зуба

Отклонение толщины зуба, измеренное на высоте головки в нормируемом сечении

Т

so

11. Осевой шаг фрезы

f

Рло

Отклонение осевого шага фрезы или проекции нормального шага на осевую плоскость, измеренное вдоль оси фрезы на диаметре, близком к среднему расчетному

S | Модуль, мм | |||||

н 8 S £Г О е | От 1 ДО 2 | Св, 2 до 3,5 | Св. 3,5 ДО 6 | Св, 6 ДО 10 | Св, 10 до 16 | Св. 16 до 25 |

У о св ч | Допуски н предельные отклонения, | мкм | ||||

ААА и АА | -16 | -20 | -25 | -32 | -40 | -50 |

А | -25 | -32 | -40 | —50 | -63 | -80 |

В | -32 | -40 | -50 | -63 | -80 | -100 |

С | -50 | -63 | -80 | -100 | -125 | -160 |

D | -80 | -100 | -125 | -160 | -200 | -250 |

ААА и АА | — | |||||

А | — | |||||

В | ±8 | ±10 | ±12 | ±14 | ±16 | ±20 |

с | ±12 | ±14 | ±18 | ±22 | ±25 | ±32 |

D | ±22 | ±25 | ±32 | ±40 | ±50 | ±70 |

ГОСТ 9324—во С. 21

Наименование проверяемых параметров

1 | |

о t п о | в |

1 ь 4) W | g |

В х в о | я сг |

<и _ | 1 |

в з £ о | V |

о** * Oc^i | о СО 5 |

Модуль, мм

От 1 | Св. 2 | Св. 3,5 | Св. 6 | Св. | 10 | Св. 16 |

ДО 2 | до 3,5 | до 6 | ДО 10 | до | 16 | до 25 |

Допуски и предельные отклонения, мкм

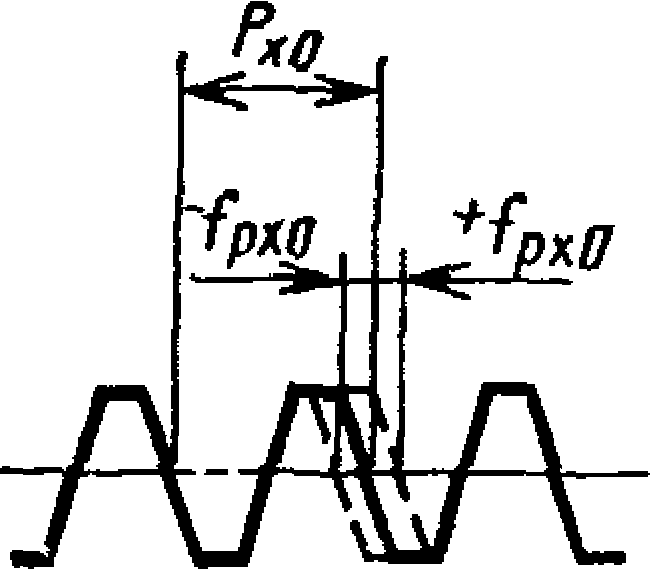

12. Накопленное отклонение шага на длине любых трех шагов

13. Винтовая линия фрезы от зуба к зубу

Рх3о

Ь,0

ААА

и

АА

В | ±12 | ±16 | ±20 | ±25 | ± 25 | ±32 |

С | ±18 | ±22 | ±25 | ±32 | ±40 | ±50 |

D | ±32 | ±40 | ±50 | ±63 | ±80 | ±100 |

ААА | 3 | 4 | ||||

АА | 4 | 5 | 6 | 8 | 10 | 12 |

А | 6 | 8 | 10 | 12 | 16 | 20 |

В | 10 | 12 | 16 | 20 | 25 | 32 |

. 22 ГОСТ 9324—80

Наименование проверяемых параметров

о , « , о

a) i 5

SQl

ICO

4>

сг cd X т О О

О

я к и Я

о ас« * £ к

о ч аа

в) <и К

в

н

и

о

S

&*

о

н

и

о

А

Ч

Наибольшая разность отклонений точек режущих кромок фрезы, лежащих на цилиндре, соосном с отверстием фрезы, относительно теоретической винтовой линии, измеренная на нормируемом участке

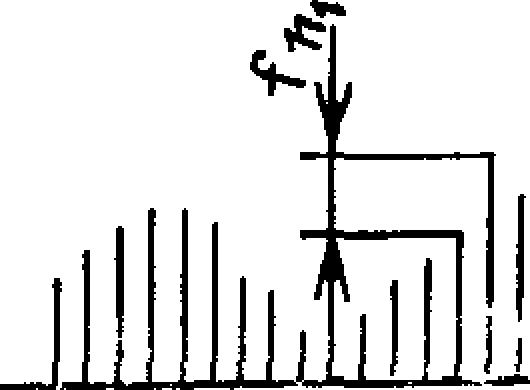

14. Винтовая линия фрезы на одном обороте

г Si | ||

||.|||| | II llv* | |

Л. | II 1111 | tttr^ |

<- | Odopom |

hiO

fho

D

AAA

AA

В

D

Продолжение табл. 5 Модуль, мм

От 1 | Св. 2 | Св. 3,5 | Св. 6 | Св. 10 | Св. 16 |

до 2 | до 3,5 | до 6 | до 10 | до 16 | до 25 |

Допуски и предельные отклонения, мкм

16

20

25

32

40

50

5 | 6 | 7 | 8 | ||

6 | 8 | 10 | 12 | 16 | 20 |

10 | 12 | 14 | 20 | 25 | 32 |

16 | 18 | 22 | 32 | 40 | 50 |

25 | 32 | 40 | 50 | 63 | 80 |

ГОСТ 9324—80 С. 23

Наименование проверяемых параметров

о 1