Использование кухонной плиты

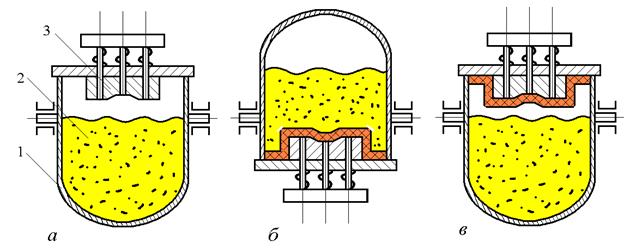

Штучное литье из алюминия можно организовать без изготовления специальной печи. Необходимая температура достигается с использованием бытового газа. Сам процесс плавки занимает около получаса, если объем алюминия не превышает 100-150 грамм.

В качестве емкости используют жестяную банку из-под сгущенки, например. В нее засыпают очищенный и измельченный лом алюминия. Но расплавить его, поставив жестяную банку на решетку над горелкой, не получится – не хватит температуры. Чтобы уменьшить потери тепловой энергии, изобретатели придумали хитрую конструкцию.

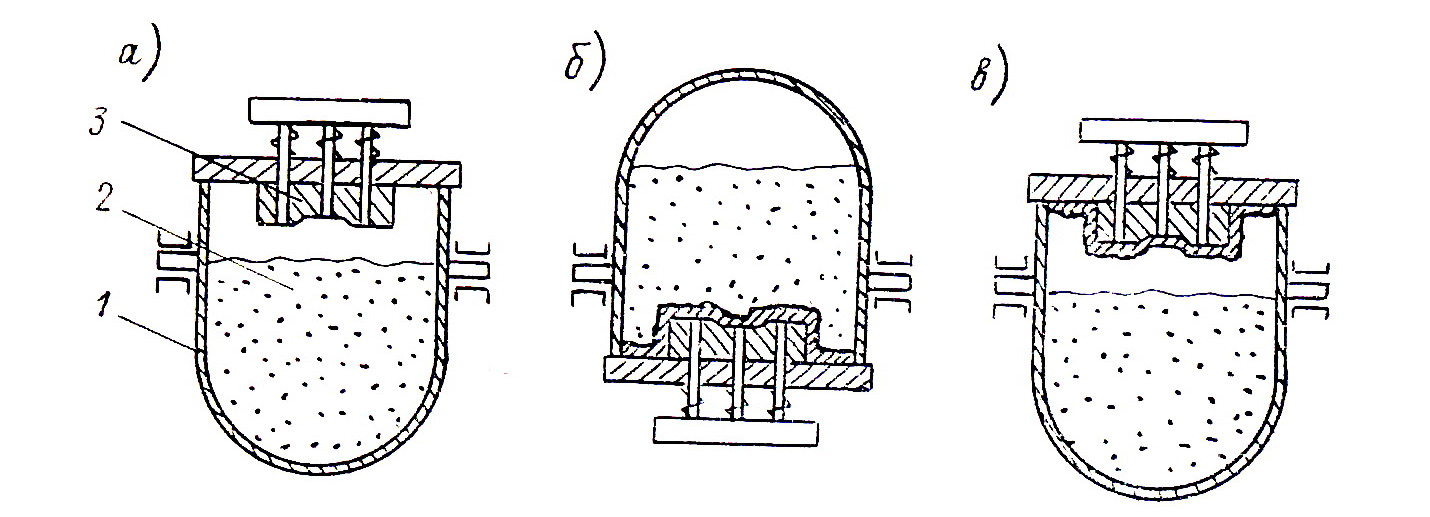

Банка с сырьем для плавки помещается внутрь другой жестянки и устанавливается на распорках таким образом, чтобы снизу до дна и с боков до стенок был зазор 5-10 мм. Вторая банка, соответственно, должна быть большего диаметра. В ней снизу проделывается отверстие (диаметром 3-4 см) для подвода струи пламени. Рассекатель с горелки газовой плиты снимается.

Поджигается пламя. Конструкция устанавливается строго над его фитилем. Пламя должно проходить внутрь и греть только жестянку с ломом. Банка большего диаметра играет роль оболочки и удерживает тепло внутри. Сверху проем прикрывается, оставляется лишь зазор для выхода продуктов горения. Интенсивность горения регулируется.

Изготовление пресс форм

Пресс-форма — это сложное инженерно-техническая конструкция, которая должна обеспечить качество получаемых отливок. По сути, это высокоточный инструмент, который состоит из нескольких частей, внутри которого имеются полости, куда поступает расплав. Форму устанавливают в узле, в котором происходит смыкание литейной машины. При каждом смыкании в форму подается расплав, затем он выдерживается под определенным давлением и по прохождении заданного по технологии времени происходит размыкание. Остывшие отливки попадают в приемное устройство.

Этот инструмент проектируют и изготавливают в несколько этапов.

- Анализ технического задания. На этом этапе заказчик передает в распоряжение исполнителя технические требования на будущую форму. В числе требований должны быть данные об условиях эксплуатации, в частности, должны быть указанные данные о материале, из которого будут выполнять отливки, программу выпуска на месяц, квартал или год. Исходя из полученных данных, проектировщики выполняют расчет оптимальных характеристик формы. Кроме этого, заказчик должен передать в распоряжение изготовителя либо чертежи на планируемое к выпуску изделие или образец.

- На этапе проектирования проектировщики выполняют создание 3D-модели. Она поможет наглядно представить как она (форма) будет работать, как будет продвигаться материал. Современные программные средства позволяют смоделировать детальную работу всех узлов формы, температурные параметры и множество другой информации необходимой для создания рабочей документации. Следует отметить, что в распоряжении проектировщиков находятся программные средства, позволяющие повысить качество рабочей (конструкторской и технологической) документации, минимизировать ошибки и существенно ускорить процесс проектирования.

- Современные пресс-формы, по большей части производят на оборудовании, работающем под управлением компьютера. Это позволяет минимизировать участие человека в изготовлении элементов формы и соответствии сводит к нулю получение некондиционных изделий. Кстати, на серьезных производствах с успехом работают безбумажные технологии. То есть разработчик, после того, как спроектировал форму, с применением специальных программных комплексов в состоянии выполнить написание управляющих программ для станков с ЧПУ. После чего, она может быть отправлена на станок по заводской ЛВС.

- После производства опытной формы, заказчик проверяет качество полученной отливки и принимает решение о производстве серийной формы.

Для производства пресс-форм используют легированные и инструментальные сплавы. Их использование позволяет выпускать продукцию, которая может выдержать десятки тысяч смыканий-размыканий.

Основные виды литья в формы

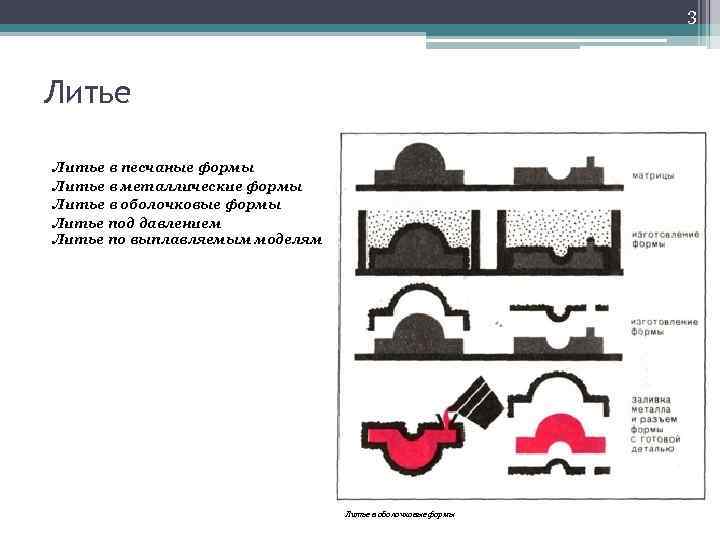

Виды литья делятся по различным признакам.

По возможности повторного использования различают однократные (песчаные, оболочковые, выплавляемые модели, газифицируемые модели) и многократные формы — кокили, цементные, графитовые и асбестовые. Однократная разбивается, чтобы извлечь изделие. Многократные бывают разборные и неразборные, и обеспечивают повторное литье в форму от десятков до тысяч раз.

Традиционные методы литья, освоенные человечеством еще в древности — в песчаные формы и в кокиль.

Прогрессивные виды технологии, разработанные в прошлом веке и завоевавшие популярность сегодня:

- в оболочковые формы;

- по выплавляемым моделям;

- центробежное;

- под давлением;

- по газифицируемым моделям;

Оболочка отливки

В процессе ЛВМ ключевым является создание слоев оболочки формы. Процесс изготовления оболочки состоит в следующем. На поверхность блока моделей, чаще всего окунанием, наносят сплошную тонкую пленку суспензии, которую далее обсыпают песком. Суспензия, налипая на поверхность модели, точно воспроизводит ее форму, а песок обсыпки внедряется в суспензию, смачивается ею и фиксирует состав в виде тонкого облицовочного (первого или рабочего) слоя. Образуемая кварцевым песком нерабочая шероховатая поверхность оболочки способствует хорошему сцеплению последующих слоев суспензии с предыдущими.

Важными показателями, определяющими прочность формы, являются вязкость и жидкотекучесть суспензии. Вязкость можно регулировать введением определенного количества наполнителя (наполненностью). При этом с увеличением наполненности состава толщина прослоек связующего раствора между частицами порошка уменьшается, снижается усадка и вызываемые ею негативные эффекты, а также повышаются прочностные свойства оболочки формы.

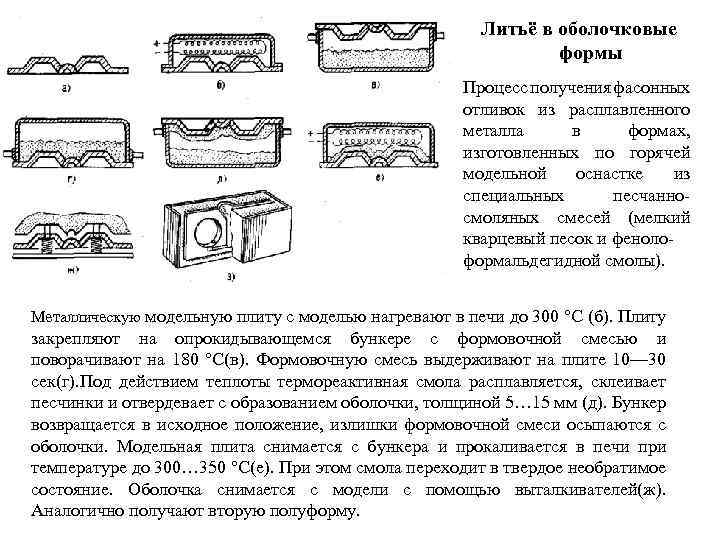

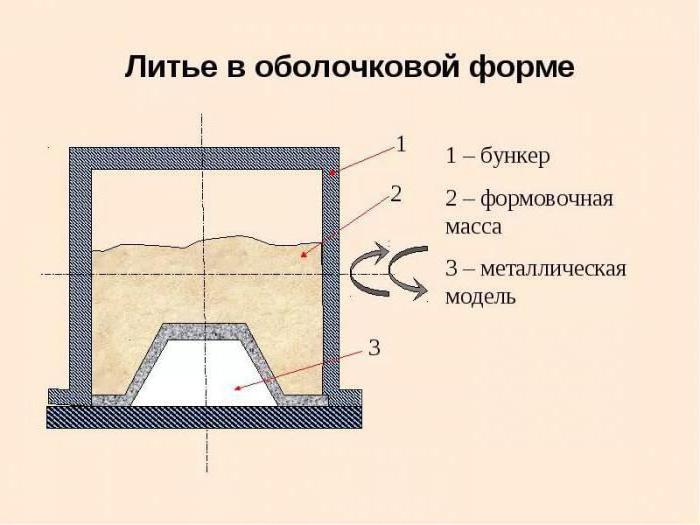

Корковое или оболочковое литье

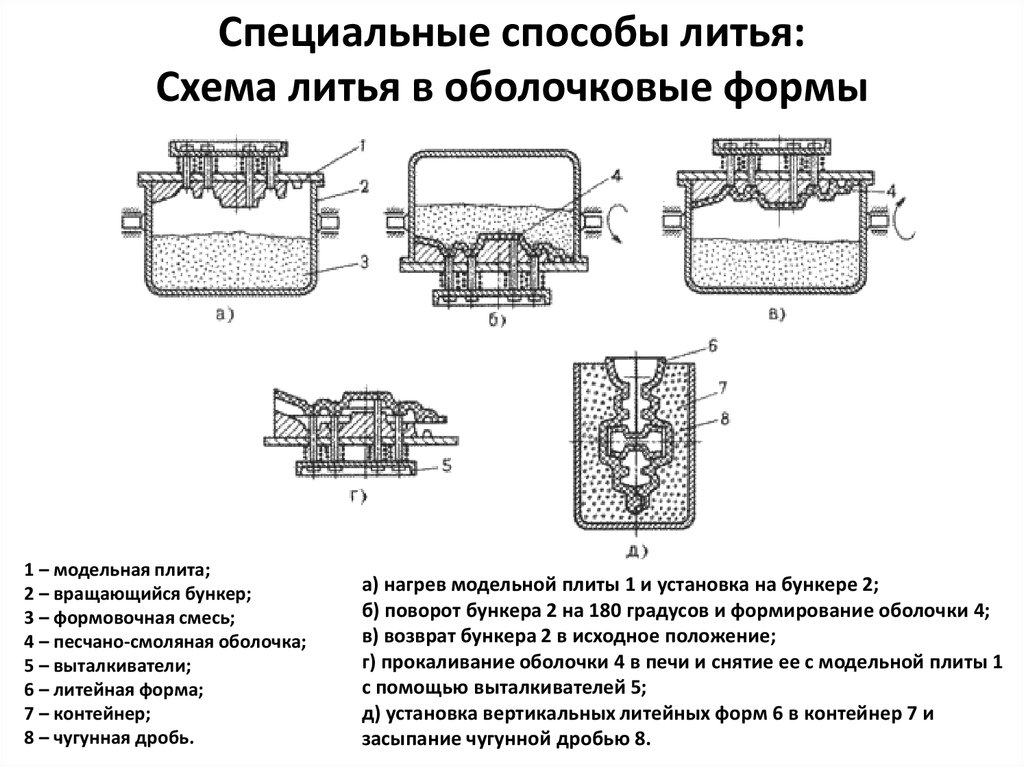

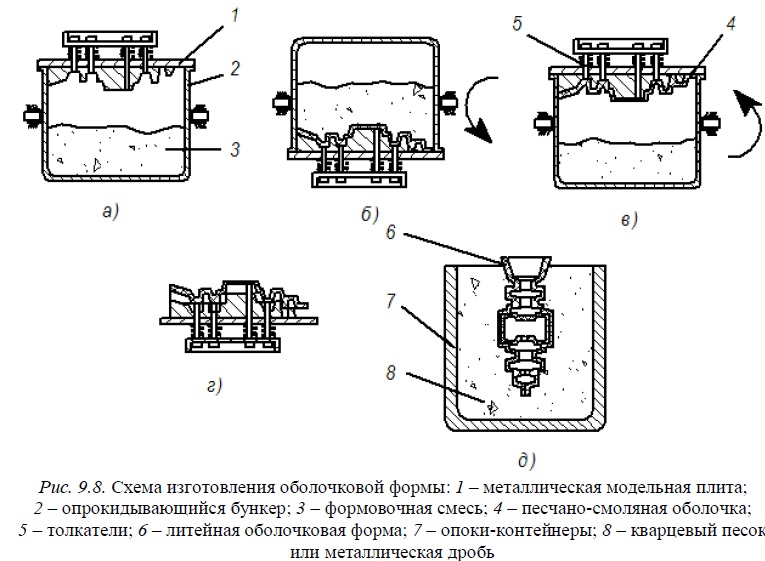

Среди специальных видов литья существует и такой – оболочковый. Его применяют при работе и с цветными, и черными металлами. Литье выполняют в оболочковые (корковые) формы, выполненные из смеси кварцевого песка и бакелитовой смолой, перемешанные в пропорции 90 к 10. Бакелитовая смола полимеризуется при температуре 300 – 350 градусов.

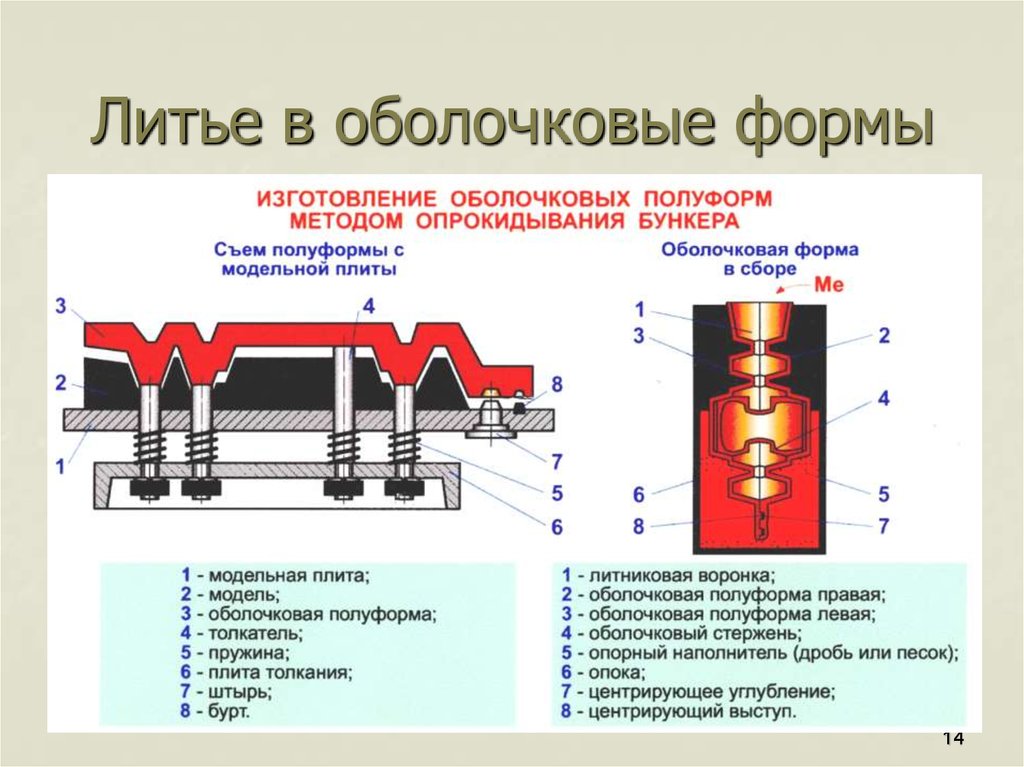

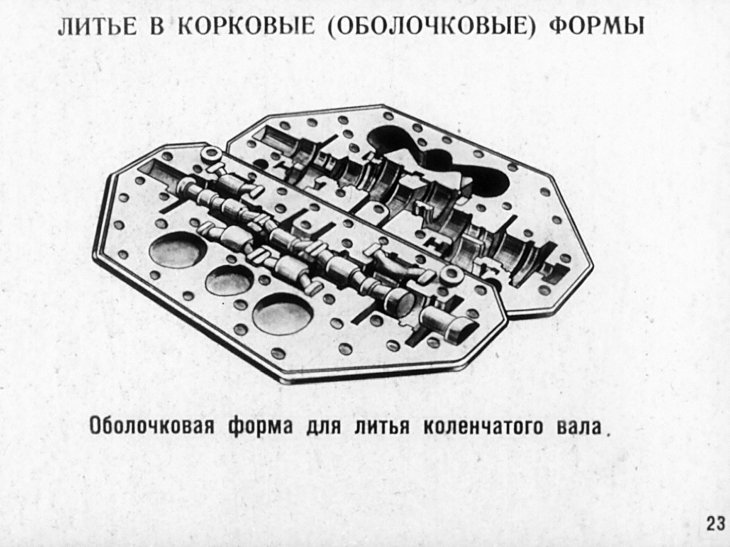

Литье в корковые (оболочковые) формы

Смесь наносят на поверхность модели, которую предварительно нагрели до 220 градусов. Смола плавится, связывает между собой песчинки. В результате на поверхности модели образуется корка толщиной 5 – 7 мм. Затвердевание смеси происходит при нагреве модели до температуры 350 градусов. Затем, с применением различных приспособлений форму снимают с модели.Основное преимущество форм этого типа – это уменьшение припусков и высокая точность получаемых отливок.

Литейная продукция

Литье в песок или землю применяют для производства множества деталей. Для удобства потребителей их можно систематизировать в несколько групп.Группа А – к этой группе относят отливки простой формы – кольца, колеса, маховики и пр.Группа Б – к этой группе относят элементы арматуры, подшипниковые корпуса, сложные поверхности с тупым или острым углом.Группа В – она включает в себя заготовки для зубчатых колес, станины, кожуха и пр.Группа Г – это отливки для производства станочных станин, сложные корпусные детали.Группа Д – это отливки, которые получают методом формования по модели.

Таким образом, можно сделать вывод, что в формы из песка можно выполнять отливку и канализационных люков, и детали со сложной геометрической формы, например, кожуха ступеней компрессоров и пр.При проектировании формы из песка, конструктор должен учитывать то, что в том направлении куда будет извлекаться готовая отливка не должна иметь никаких препятствий в виде выступающих стержней и пр.

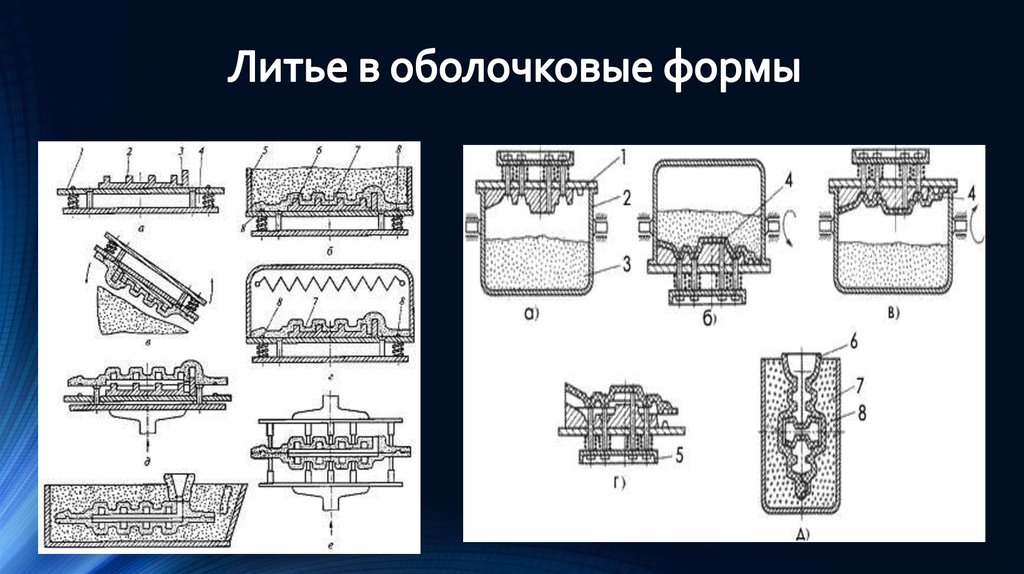

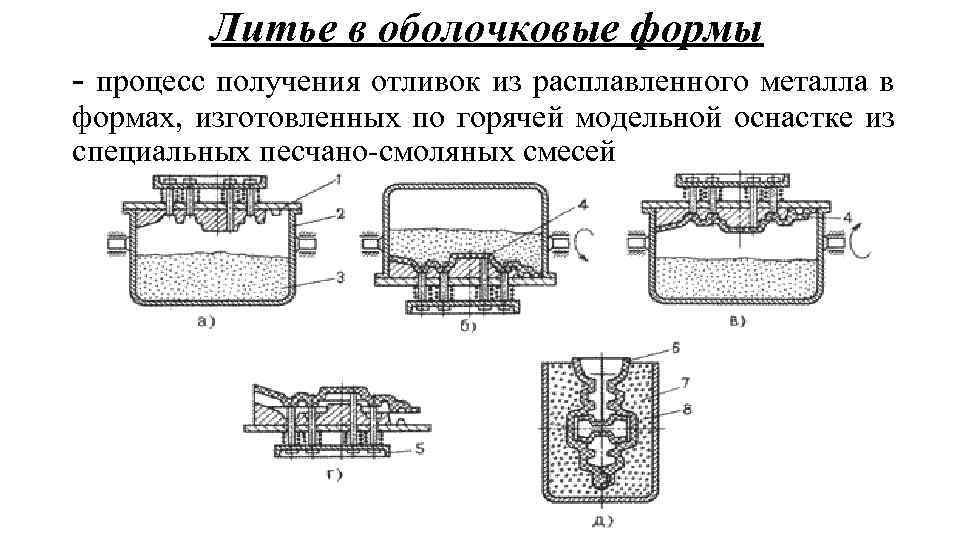

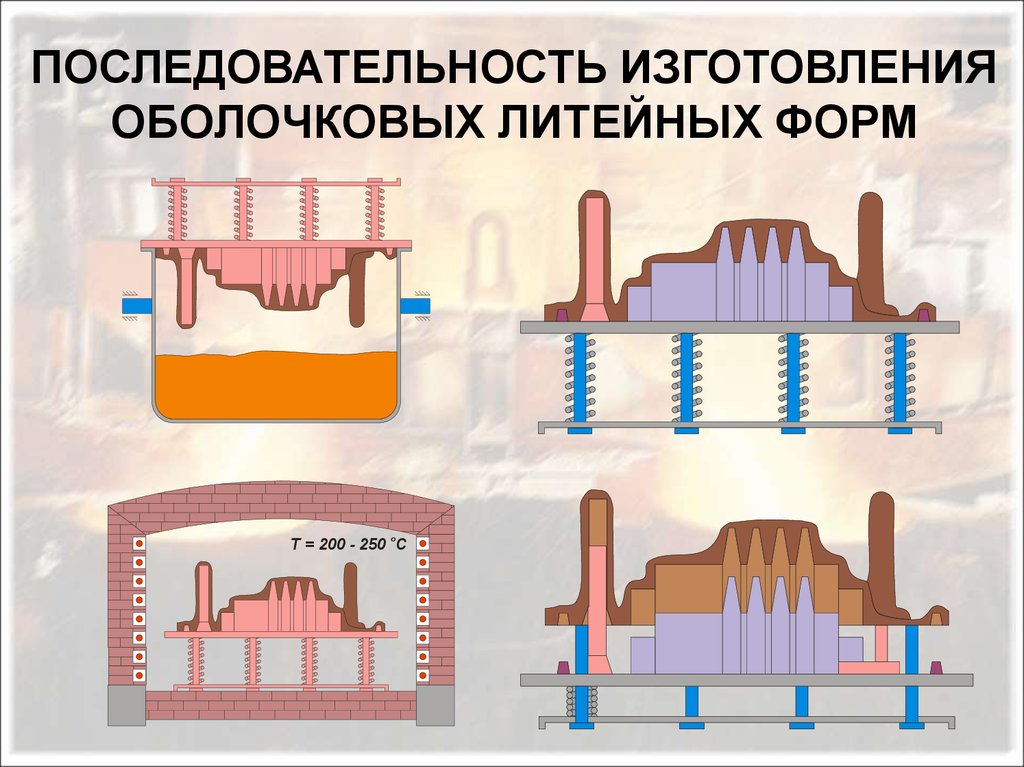

Литье в оболочковые формы

Литье в оболочковые формы Оболочечное литье-это способ изготовления отливок из термореактивных смесей путем свободного заливания в оболочечную форму. Оболочечная форма характеризуется комплексом высоких технических характеристик: достаточной прочностью, газопроницаемостью, гибкостью, негигроскопичностью.

По сравнению с отливками, полученными в песчаных формах, детали, отлитые в оболочковых формах, имеют в 1,5 раза больше места для обработки. Оболочковая форма изготавливается из смеси формовочных песчаных смол с термопластичной или термореактивной связующей смолой. Если смола в смеси находится в порошковом состоянии, то такую формовочную смесь называют непокрытой смесью, а если частицы песка покрыты сплошной тонкой пленкой смолы, то смесь 100%: связующее-пульдбакелит

спирта) до 1,5%. Размягчение смолы, вводимой в смесь, происходит при 70-80 ° С, а при 100-120 ° С она уже плавится, покрывая поверхность песчинок тонкой клейкой пленкой.

Последующий нагрев смолы до 200-250°С приводит к ее необратимому затвердеванию, что приводит к значительному повышению прочности и жесткости оболочки формы.

Прессформа шелухи произведена используя нагретую модель металла сделанную из серого литого железа, стали и алюминиевого сплава. Каждая форма состоит из двух соединенных (посредством присоединения микронизации и жидкого клея или с помощью- 325sch (скобы, зажимы) оболочка-полуформа

. Толщина оболочки для мелких и средних отливок колеблется в пределах 8-10 и 12-15 мм соответственно. Технология изготовления оболочки включает в себя следующие операции: 1. 200-250°C. 2 к прибору модели топления. Модельная оснастка (распылительная) нанесение на рабочую поверхность разделительного состава-быстро затвердевает силиконовая жидкость,

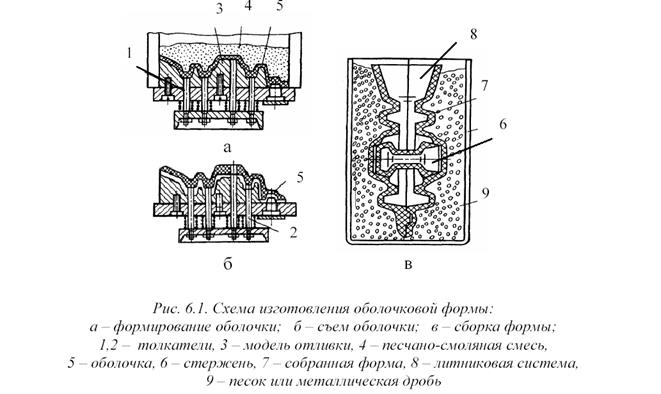

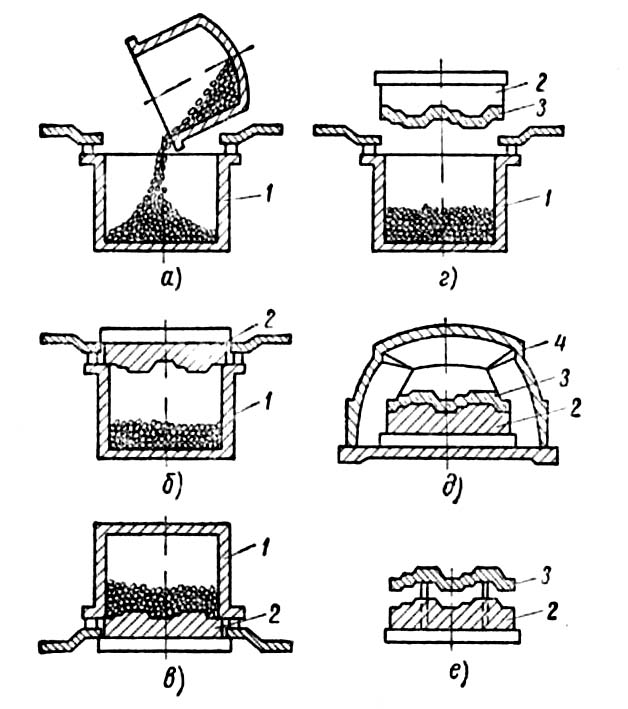

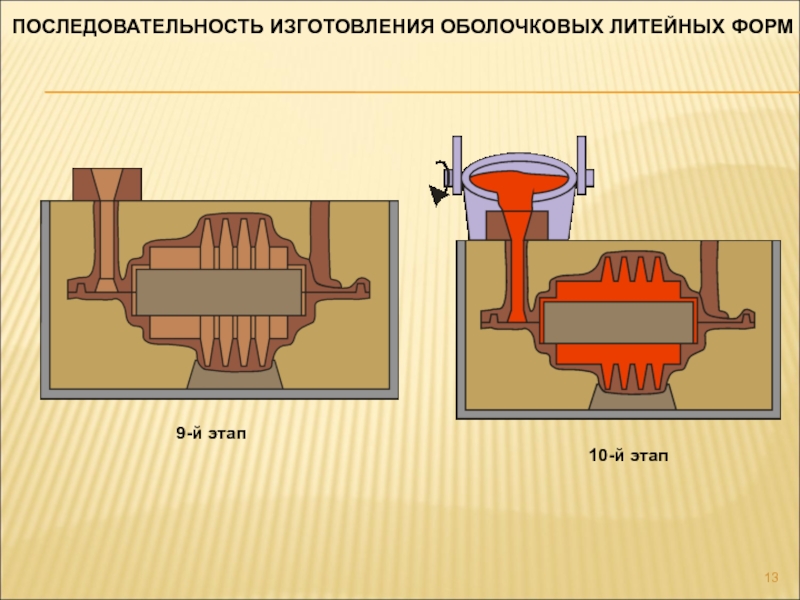

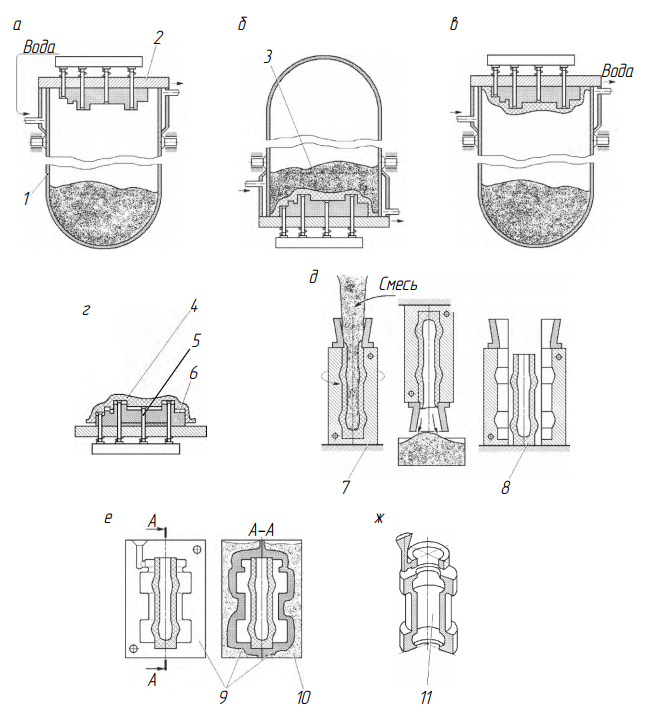

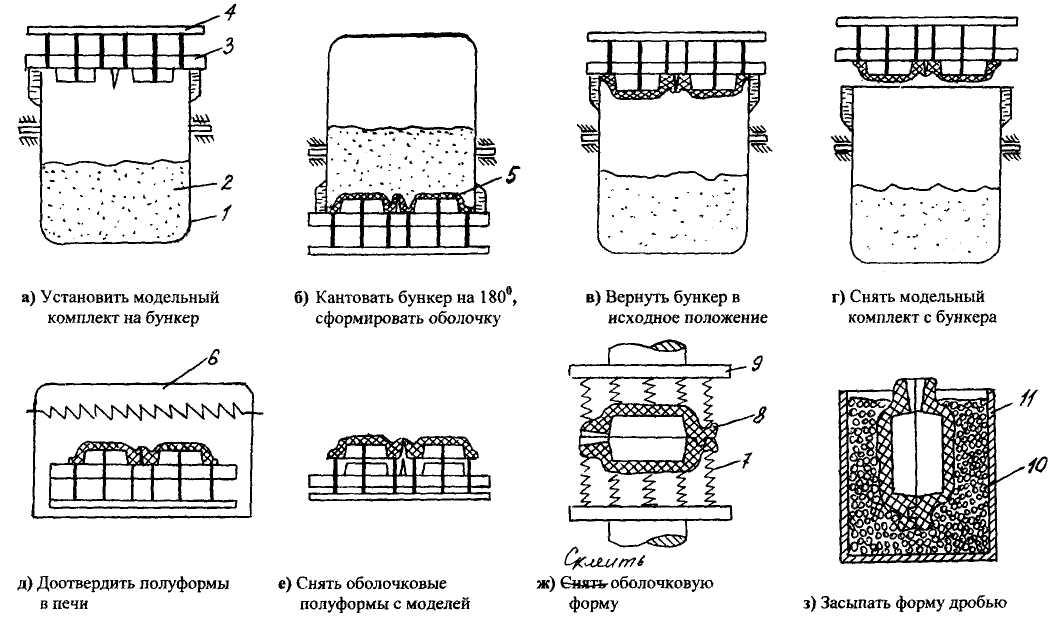

Применение песчано-смоляной смеси к любому из следующих способов модельной оснастки: путем свободной засыпки из роторного или стационарного бункера, пескоструйной обработки и пескоструйной обработки может быть достигнуто. Эти способы изготовления оболочковой формы, по существу, отличаются только способом нанесения песчано-смоляной смеси на модельную оснастку. 4. Формирование и упрочнение оболочки необходимой толщины. Широко используемый способ формирования объемной(бункерной) оболочки основан на использовании роторных бункеров, модельных плит (рис. 14.1).

Смесь песка и смолы. Конфигурация изоляции с моделью нагрета и обработана модельным вариантом зафиксированным к приему Рис 14.1. Способ изготовления оболочечной формы вращающимся бункером Рама роторного бункера (рис. 14.1, а). Заливка смеси в модельную и модельную плиты осуществляется с помощью бункера 180°(рис. 14.1, б). Чтобы сформировать оболочку толщиной 5-15 мм, подержите пластину под смесью 15-20 секунд. После этого бункер вернется в исходное положение фиг. 14.1, б). Затем снимают модельную плиту со штабельной крышкой и помещают ее в печь для удвоения крышки(окончательный режим отверждения смолы-300-350°с, 1-3 минуты). 5.

Удаление оболочки половины формы после изготовления из модели осуществляется с помощью толкателя (рис. 14.1, г). 326 перед заливкой собранную форму на вертикальную поверхность соединителя (а также в форму большого размера) помещают в емкость и заливают чугунной дробью. Это предотвращает деформацию и разрушение формы, когда она заполнена сплавлением. Небольшую форму с горизонтальной плоскостью соединителя устанавливают для заливки в слой песка. Методом литья в оболочковые формы является взвешивание отливок массой от 0,2 до 200 кг практически из всех литых сплавов. По этому методу цилиндр ребристого велосипеда является коленчатым валом двигателя автомобиля.

Преимущества способа литья в оболочковые формы: возможность получения тонкостенной отливки сложной формы; гладкая и чистая поверхность отливки; низкий расход смеси; низкая газопроницаемость формы минусы: ограниченный размер отливки (до 1500мм); высокая стоимость смеси; выделение вредных паров и газов из смеси при производстве литейных форм.

Учебник по материаловедению

| Литье под низким давлением | Ликвация и газы в литейных сплавах |

| Литье вакуумным всасыванием | Технологические основы литейного производства |

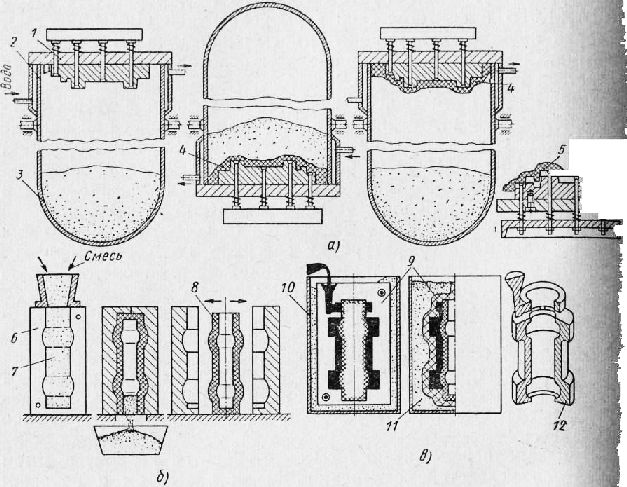

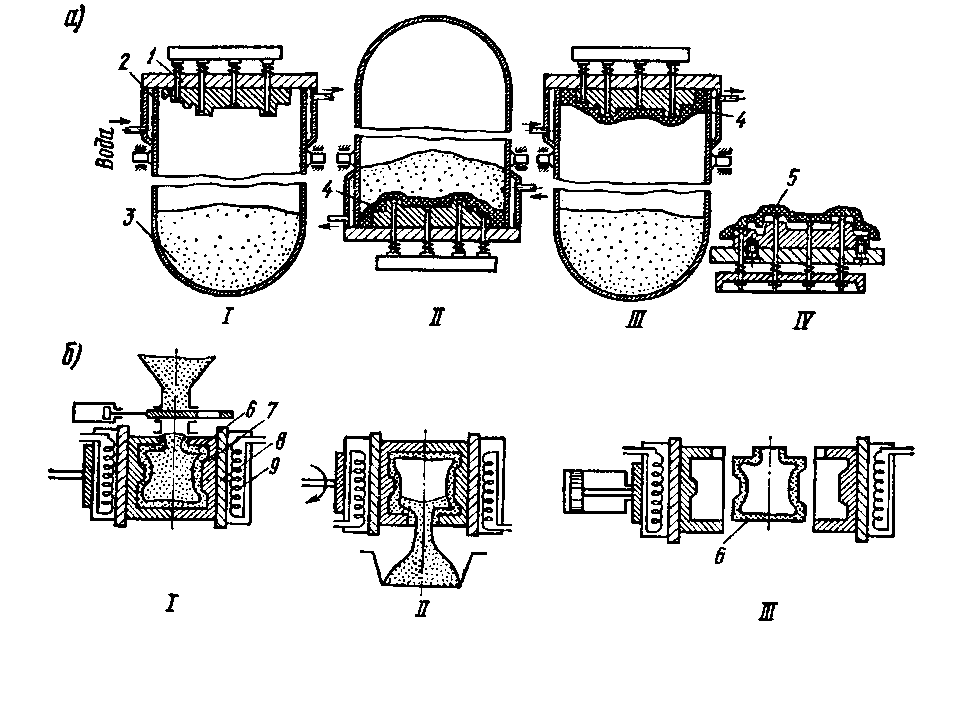

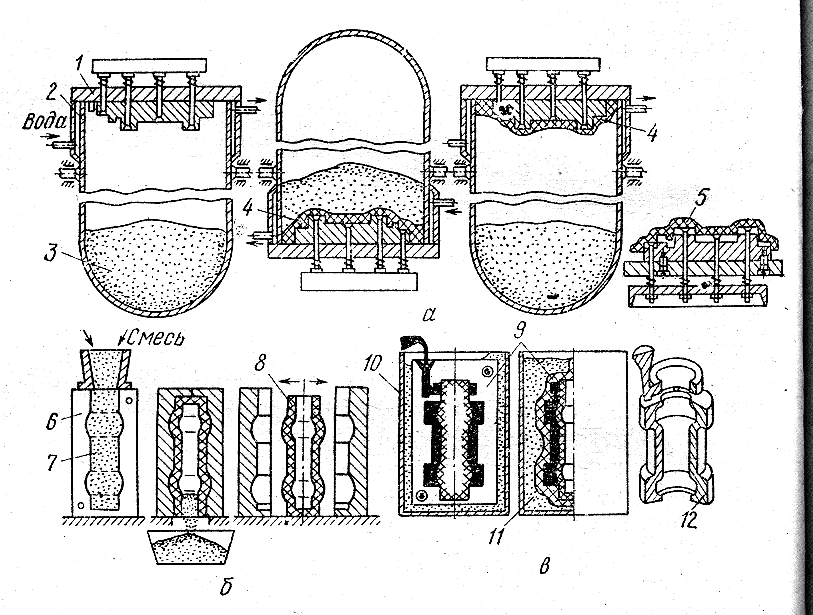

Литье по газифицируемым (выжигаемым) моделям из сополимера и пенополистирола. ЛГМ-процесс.

ЛГМ-процесс (POLICAST) – современная технология производства высокоточных отливок, позволяющих значительно уменьшить расходы на передел и снизить себестоимость готовой продукции. Пенополистирол относится к так называемым твердым пенам или ячеисто-пленочным дисперсным системам, которая в физической химии определяются как дисперсия газа в твердом веществе.

Метод литья ЛГМ: модель из сополимера или полистирола (пенопласта), полученная в модельных автоматах или автоклавах, покрывают противопригарной краской, засыпают песком в вакуумной опоке и накрывают полиэтиленовой пленкой для создания разряжения. Вакуумная опока подключается к насосу вакуумной системы. Производится заливка жидкого металла в форму и замещение расплавом пенополистирольной модели, которая испаряется в газ. Получаемая отливка имеет чистоту поверхности Rz40 до 7-ого класса точности.

- чугун практически всех марки от СЧ15 до ВЧ50;

- стали от низко- и среднеуглеродистых низколегированных (с содержанием углерода от 0.20%) до высоколегированных, жаропрочных марок сталей и спецсталей;

- цветные металлы: медь, алюминий, бронза, латунь.

Преимущества технологии ЛГМ (POLICAST-process):

- Главные достоинства – возможность производства отливок высокой точности и качества при значительном снижение трудозатрат и себестоимости изготовления.

- Практически безотходное производство – примерно 97% песка повторно используется в системе пескооборота. Потери песка составляет всего 3%, которые складываются на отсев мелкой фракции, обеспыливание и потери в виде просыпи.

- Простая технология формовки без связующих компонентов и формовочных смесей. В технологии ЛГМ для формовки используется только песок.

- Высокая точность литья позволяет минимизировать затраты на финишную мехобработку или даже отказаться от нее.

- Используется для изготовления сложных и точных отливок, которые другими способами получить затруднительно. Очень выгодно эта технологии нашла применение для изготовления шнеков, корпусов, звездочек, головок и блоков цилиндров двигателей, художественных и другие отливок.

Этапы проектирования и изготовления комплекса ЛГМ:

- разработка технического задания на проектирование;

- проектирование и изготовление комплекса ЛГМ;

- проектирование и изготовление литейной оснастки;

- поставка оборудования;- монтаж и пусконаладка на площадке Заказчика;

- обучение персонала и запуск оборудования;- отработка технологии литья;

- ввод оборудования в эксплуатацию и постановка на гарантийное обслуживание.

Комплекс литья по газифицируемым моделям состоит из 2-х основных участков: «Белый цех» и «Черный цех». «Белый цех» – это участок изготовления пенополистирольных моделей, покраски и сушки модельных блоков. «Черный цех» – участок формовки и заливки модельных блоков, включающий линию формовки и систему пескооборота.

Литьё по газифицируемым моделям — способ получения отливок, использующий модель, изготовленную из материала, который газифицируется при заливке расплавленного металла в литейную форму. Самым распространённым материалом для моделей является пенополистирол.

Литьё по газифицируемым моделям как новый технологический процесс появился в середине 50-х годов. Его главным назначением было повысить точность литья при значительном уменьшении затрат на оборудование и материалы по сравнению с технологией литья по выплавляемым моделям.

Способ литья по газифицируемым моделям (ЛГМ) обладает рядом преимуществ [ источник не указан 3332 дня ] :

- Резко уменьшить затраты на оборудование

- Сократить число технологических операций

- Благодаря использованию в качестве формовочного материала оборотного кварцевого песка и упрочнения формы вакуумом исключается использование стержней и оборудования для их изготовления

- Сократить операции финишной обработки отливок

- Снизить до минимума количество отходов производства

- Сократить трудозатраты в 2—4 раза

- Снизить потребление электроэнергии в 2—3 раза

- Сократить и оптимально использовать производственные площади

- Уменьшить затраты на вспомогательные материалы в 3—5 раз

Процесс литья

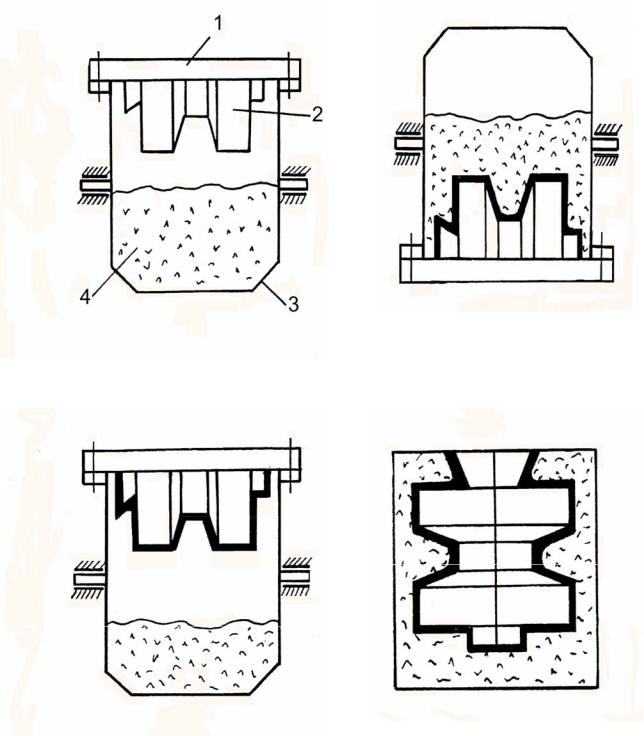

Литье в песчано-глинистые формы включает в себя несколько последовательных этапов:

- Разработка литейной формы, расчет технологии ее изготовления, выполнение чертежей.

- Изготовление натурной модели детали в соответствии с чертежами. Изготовление сопутствующей оснастки.

- Изготовление составляющих частей формы, стержней с применением соответствующих смесей.

- Сборка конструкции и установка стержней, литниковой системы, выполнение прибылей.

- Заливка расплавом металла, выдержка времени на затвердевание и остывание металла.

- Освобождение заготовки, очистка поверхности от остатков формовочной смеси.

- Удаление литников, зачистка облоя, обработка необходимых поверхностей.