Химический состав

Качество стали зависит от количества в ней углерода, который является одним из основных элементов, входящих в состав. Еще одним обязательным элементом является железо.

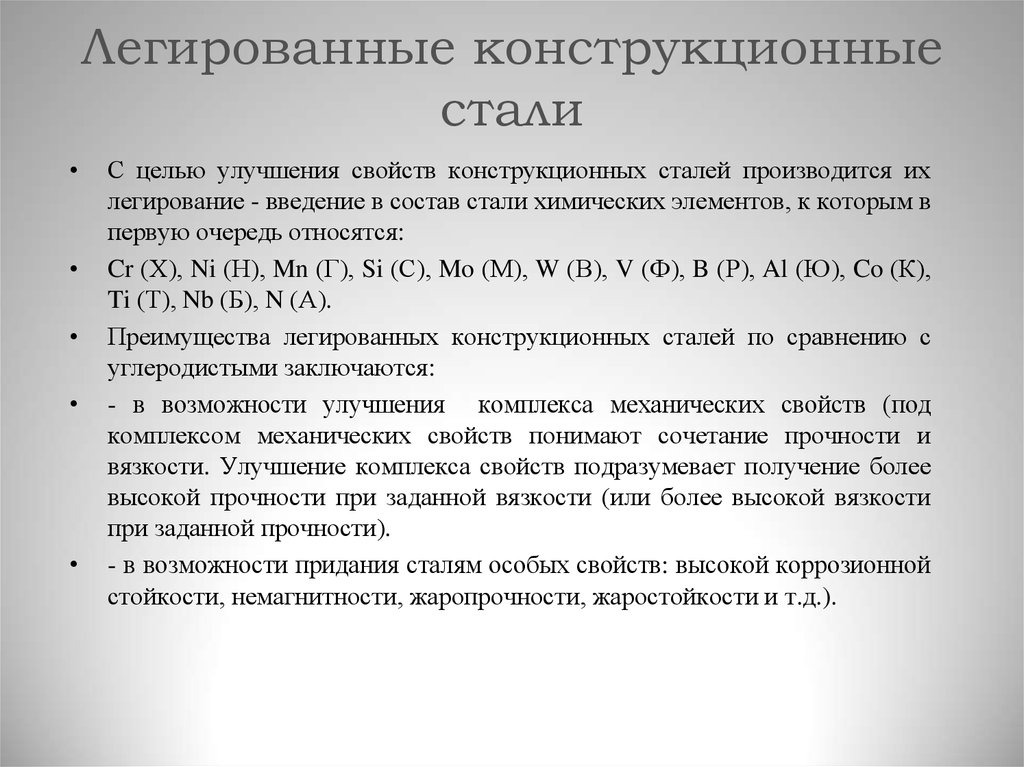

Хром, никель, ванадий, медь и пр. элементы добавляются для улучшения свойств материала.

Рассмотрим подробнее влияние легирующих элементов на свойства стали:

- Никель – позволяет сделать материал не только прочным, но и пластичным. Именно этот элемент, входящий в состав, отвечает за стойкость к коррозии;

- Хром – также отвечает за устойчивость к коррозии, благодаря ему получается нержавеющая сталь, делает ее твердой и прочной;

- Ванадий – благодаря этому элементу структура стали становится мелкозернистой, плотной;

- Медь – помимо стойкости к коррозии противодействует кислотам;

- Вольфрам – позволяет материалу оставаться твердым при увеличении температуры (нагреве);

- Марганец, входящий в состав, отвечает за износостойкость;

- Кремний – делает металл упругим, отвечает за магнетизм;

- Если в состав входит алюминий, то он позволяет становиться материалу жаростойким.

Что происходит со структурой, когда добавляются различные примеси? При их введении кристаллическая решетка рушится за счет различия в формах электронов, а также атомных величин. Характеристики стали могут меняться в зависимости от состава.

В состав могут входить две, три и более примесей. Это зависит от того, какой конечный продукт нужно получить.

В состав могут также входить титан, кобальт, молибден, отвечающие за прочность, твердость и пластичность материала, который приобретает все перечисленные свойства в основном после того, как будет пройдена термообработка.

Производство ЛС

Процесс производства легированных инструментальных сталей или иных проходит в несколько этапов с использованием электродуговых печей:

- Железная руда очищается.

- Плавление металла.

- Добавление легирующих элементов.

В процессе очистки железная руда избавляется от нежелательных примесей, таких как сера и фосфор. Все это происходит в плавильной печи открытого типа. Также используется технология внепечной обработки стали. Другой технологический необходимый процесс – это вакуумная плавка, в результате которого удаляется мышьяк и ряд примесей цветных металлов.

Для плавки металла уже используется электродуговая печь, для чего в ней сырье разогревается до высокой температуры 400-600 °C. Здесь железо начинает превращаться в чугун, для которого характерна неустойчивая кристаллическая решетка. Но посредством стабилизации из него получается какая-нибудь марка легированной стали.

Делается это следующим образом. В рабочую камеру поступает кислород, при сгорании которого атмосфера камеры снабжается углеродом. Он начинает смешиваться с железом, что и ведет к образованию стали.

Потом уже в сырье начинают добавлять различные добавки в зависимости от необходимых свойств металла. Кристаллическая решетка становится более плотной, и в результате получается легированная продукция.

Основные характеристики металла

Высоколегированная сталь имеет свойства и характеристики, которые позволяют более широко использовать производимую продукцию. Подобные стали обладают следующими характеристиками:

- Прочность (достигается благодаря термической обработке).

- Коррозионная стойкость.

- Стойкость к деформационным процессам.

- Пластичность (в сравнении с углеродистой сталью пластичность в разы больше).

- Немагнитность (стали, используемые в машиностроении).

- Упругость.

- Закаленность.

- Свариваемость.

Благодаря тому, что формула сплава является различной, свойства получаются разнообразные. Структура легко меняется благодаря термической обработке и легирующим компонентам. Таким образом, можно получить свойства, которые требуются по условиям проекта. К примеру, высоколегированная 18 % хромистая сталь может иметь в составе никель, который дает возможность получить коррозионную стойкость и хладноломкость.

Сварка высоколегированных сталей позволяет получить продукцию, которая может использоваться в любых климатических условиях. Так, метод штампосварки позволяет использовать конечный продукт в критически низких температурах – до минус 253 градусов по Цельсию. Специальная обработка кремнием позволяет получить ферросилиды, которые могут работать в сильных кислотах (азотной, фосфорной и других).

Высоколегированная сталь отличается твердостью, высокой способностью к истиранию. Так, кислотоупорными материалами являются – С15 и С17, а хром, ванадий и марганец повышают износостойкость сплава.

Где применяется конструкционная легированная сталь

Так как сфера применения конструкционной стали весьма широка, важно знать, область использования материала, и какая марка для чего применяется

- 60С2(А) – для рессор, для производства которых используется полосовая сталь толщины от 3 до 16 мм. Пружинных лент, толщины от 0.08 до 3 мм. Витых пружин из 16 мм проволоки.

- 70СЗА – для тяжелонагруженных пружин с ответственным назначением. Склонная к графитизации сталь.

- 50ХГ(А) – для рессор, для производства которых требуется полосовая сталь от 3 до 18 мм толщины.

- 50ХФА(ХГФА) – для ответственных пружин и рессор, которые работают на повышенных температурах, что не превышают 300 градусов, или же для подвергаемых частым переменным нагрузкам.

- 60C2XA – для больших высоконагруженных пружин и рессор с ответственным назначением.

- 60C2H2A(C2BA) – для ответственных высоконагруженных пружин и рессор, которые выполнены из пружинных лент и калиброванных сталей.

- 20Х – для кулачковых муфт, втулок, шпинделей, направляющих планок, плунжеров, оправок, копиров, шлицевых валиков и пр.

- 40Х – для зубчатых колёс, шпинделей и валов в подшипниках качения, червячных валов.

- 45Х, 50Х – для зубчатых колёс, шпинделей, валов в подшипниках качения, червячных и шлицевых валов, а также других деталей, которые работают на средней скорости при среднем давлении.

- 38ХА – для зубчатых колёс, которые работают на средней скорости при среднем давлении.

- 45Г2, 50Г2 – для крупных малонагруженных деталей, в том числе валов, зубчатых колёс на тяжелых станках и пр.

- 18ХГТ – для деталей, которые работают на большой скорости при высоком давлении и нагрузке.

- 20ХГР – для тяжелонагруженных деталей, которые работают на большой скорости и нагрузке.

- 15ХФ – для некрупных деталей, что подвергаются цементации и закалке с низким отпуском.

- 40ХС – для мелких деталей, которые обладают высоким уровнем прочности.

- 40ХФА — для ответственных и высокопрочных деталей, которые подвержены закалке и высокому отпуску. Для мелких и средних деталей со сложной формой, которые работают на износ. Также ответственных сварных конструкций, что работают в условиях знакопеременной нагрузки.

- 35ХМ – для валов, деталей турбин и крепежа, что работают на повышенных температурах.

Свойства легированной стали

Чаще всего, ее свойства определяют по примесям, добавленным при производстве.

Качества стали зависят от легирующих элементов, которые добавлены в ее состав:

- стойкость к ржавлению возникает благодаря молибдену и хрому;

- твердость возникает благодаря марганцу, хрому и другим компонентам;

- прочность приобретается благодаря добавлению титана, марганца, хрома и вольфрама.

Сталь, легированная при соблюдении необходимого процентного содержания всех своих элементов, не будет изменять своих качеств до температуры нагрева 600 градусов Цельсия.

Применение легированной стали

Сфер использования настолько много, что их сложно перечислить. Скажем только о некоторых производствах:

- Инструменты для медицины, в том числе острые режущие предметы.

- Лезвия.

- Подшипники и прочие детали с высокой радиальной и опорной нагрузкой.

- Резцы, фрезы, сверла и прочая оснастка для станков по металлообработке.

- Корпуса для техники и приборов.

- Нержавеющая посуда – ведра, тазы и пр.

- Делали для автомобилестроения.

Это и многое другое можно изготавливать из данного вещества. Любые задачи, которые требуют превосходных прочностных качеств, могут рассчитывать на легированную сталь.

Свойства

В зависимости от легирующих компонентов они могут быть различными, но в целом улучшаются следующие характеристики:

- Коррозийная устойчивость. Иногда достаточно только обработать верхний слой защитным составом, но как быть с деталями, которые постоянно соприкасаются с влагой и кислородом? Ответ простой – легировать.

- Прочность.

- Твердость.

- Отсутствие хрупкости.

- Стойкость к нагрузкам на растяжение и сжатие.

- Нужный уровень вязкости и предела текучести.

- Уменьшение намагниченности.

Производство

Основной способ – металлургический. В ходе него в расплавленный металл добавляют нужное количество примесей. Затем задаются дополнительные условия, в которых диффузия или иные реакции проходятся с более высокой скоростью.

Второй вариант легирования – нанесение поверхностного слоя таким образом, что вещества начинают взаимное проникновение друг в друга.

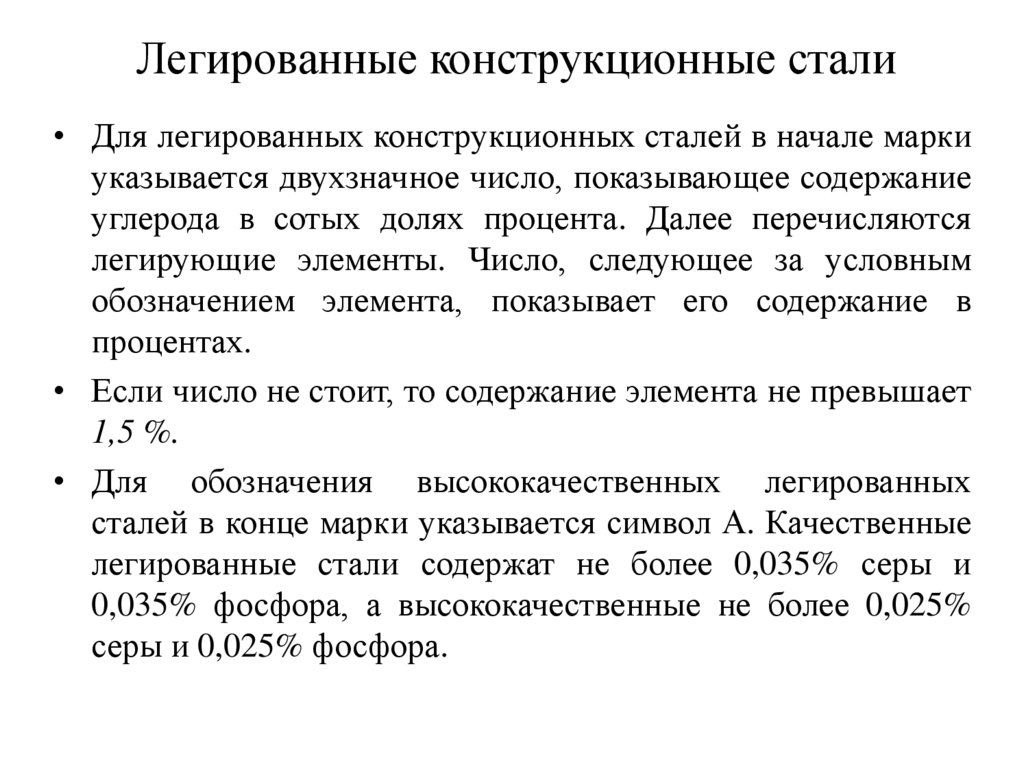

Принципы маркировки сталей по российской системе

На современном рынке металлопродукции не существует общей системы маркировки сталей, что значительно затрудняет торговые операции, приводя к частым ошибкам при заказе.

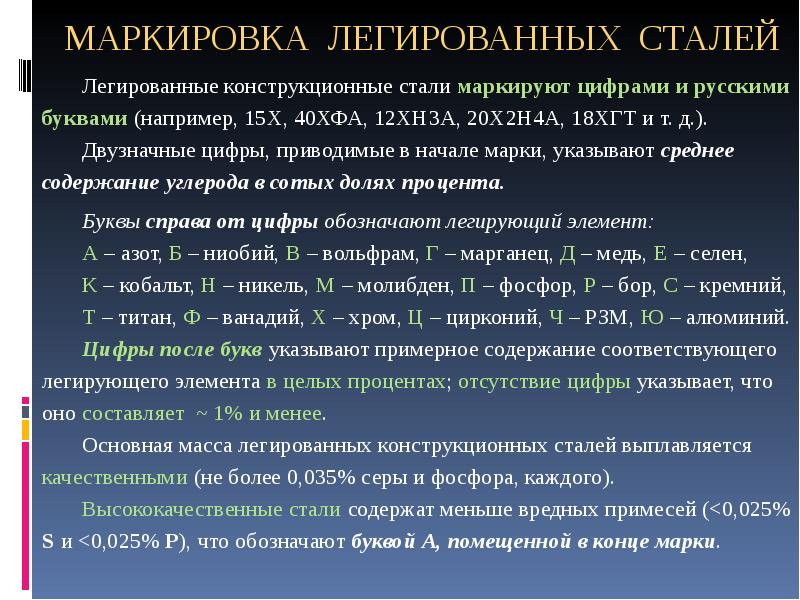

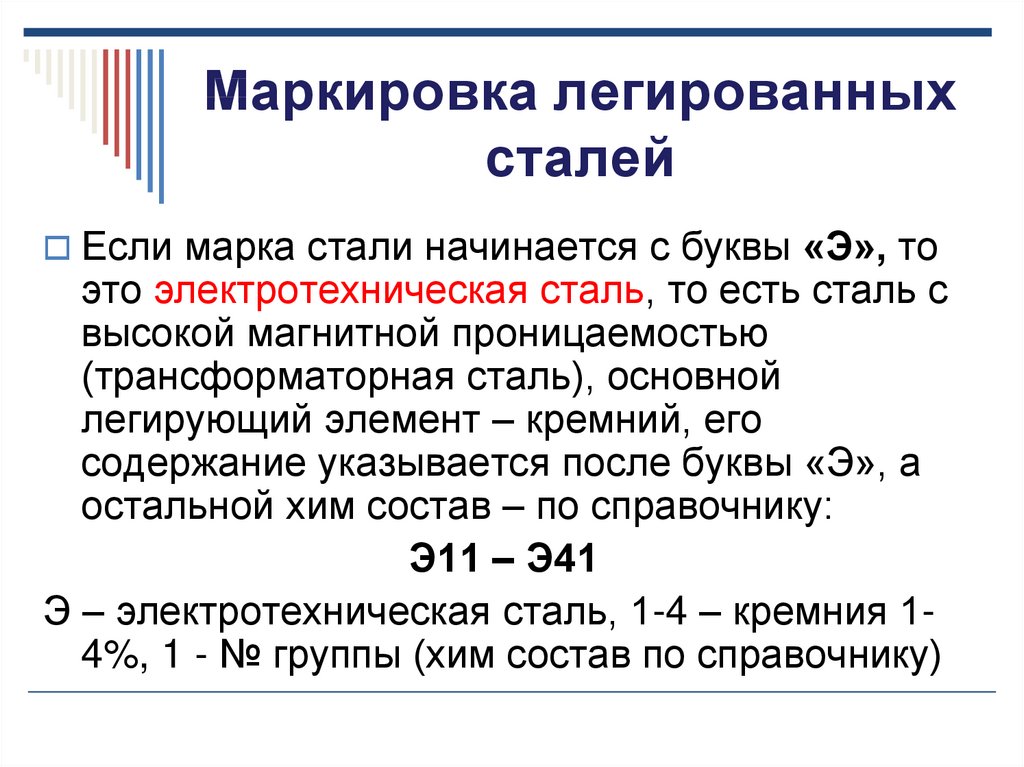

В России принята буквенно-цифровая система обозначения, в которой буквами маркируют названия элементов, содержащихся в стали, а цифрами – их количество. Буквами также обозначают способ раскисления. Маркировкой «КП» обозначают кипящие стали, «ПС» – полуспокойные, а «СП» – спокойные стали.

- Стали обыкновенного качества имеют индекс Ст, после которого указывается условный номер марки от 0 до 6. Затем указывают степень раскисления. Впереди ставят номер группы: А – сталь с гарантированными механическими характеристиками, Б – химическим составом, В – обоими свойствами. Как правило, индекс группы А не ставится. Пример обозначения – Б Ст.2 КП.

- Для обозначения конструкционных качественных углеродистых сталей впереди указывается двухзначное число, обозначающее содержание С сотыми долями процента. В конце – степень раскисления. Например, сталь 08КП. Качественные инструментальные углеродистые стали впереди имеют букву У, а далее – концентрация углерода двухзначным числом в десятых долях процента – например, сталь У8. Высококачественные стали в конце марки имеют букву А.

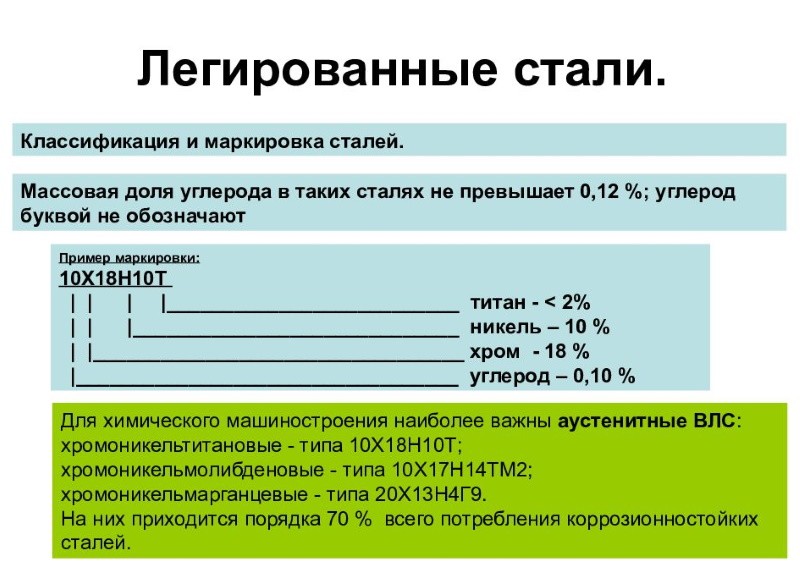

- В марках легированных сталей буквами обозначают легирующие элементы: «Н» – никель, «Х» – это хром, «М» – молибден, «Т» – это титан, «В» – вольфрам, «Ю» — алюминий. В конструкционных легированных сталях впереди указывается содержание С в сотых частях процента. В инструментальных легированных сталях углерод маркируется десятыми долями процента, если содержание этого компонента превышает 1,5% – его концентрация не указывается.

- Быстрорежущие инструментальные стали обозначены индексом Р и указанием содержания вольфрама в процентах, например, Р18.

Конструкционные легированные стали

Толстостенные трубы из конструкционной стали

Классификация этого вида низкоуглеродистого железа достаточно обширна. Среди параметров, определяющих сортировку конструкционной стали присутствуют:

форма и габариты;

процентная масса легирующих элементов;

химический состав и базовая примесь;

качество металла, его поверхности (две различные категории);

вид обработки.

Разобраться какие стали называются легированными (конструкционный металл) поможет ГОСТ 4543-71. Соответственно этому документу изготовляется конструкционное низкоуглеродистое железо. Таким образом, вопрос «дайте определение легированных сталей», сводится к ассортименту добавок, вводимых в металл для улучшения его характеристик. Это: азот, хром, кремний, бор, тугоплавкие металлы. Дополняют ряд никель, медь, алюминий и прочие цветные металлы.

Рассматривая конструкционные легирующие стали, следует обратить внимание на такой критерий, как общее содержание примесей. Он сортирует металл на три класса:. высоколегированный – доля добавок более 10%;

высоколегированный – доля добавок более 10%;

умеренный от 2.5 до 10%;

низкое содержание примесей — менее 2,5%.

Во всех случаях указывается массовый процент легирующей добавки.

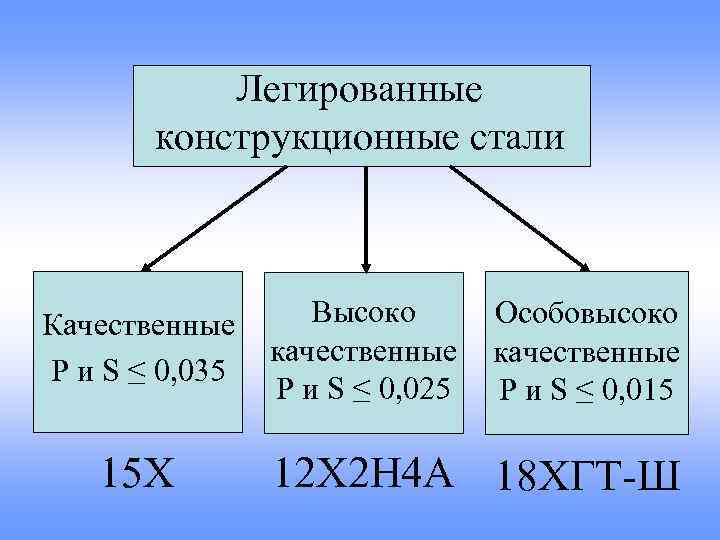

Химический состав – еще один фактор классификации. Классификация конструкционной легированной стали, разделяющий ее на качественную, высококачественную, маркируемую литерой «А» и металл электрошлакового переплава — особо высококачественная разновидность с ведущей «Ш» в маркировке.

Аналогично качеству химического состава, различают три категории легированной конструкционной стали, соответственно качеству обработки поверхности. Дополнительный критерий сортировки в этом случае – вид обработки. Это, во-первых, кованый или горячекатаный прокат, калиброванный металл, а также сталь со специальной отделкой поверхности.

Уровень термической обработки отражает маркировка легированных сталей. В частности, литера «Т» говорит о термически обработанном металле, «Н» – нагартованном. Обозначение легирующих элементов в стали указывается после содержания углерода (первая пара цифр).

Нагартованный металл

Дополнительные обозначения легированных сталей указывают на следующие особенности:

- По степени раскисления. Параметр напрямую зависит от процентного вхождения кремния. Стали содержащие не более 0.07% называют кипящими, свыше 0.12% — спокойными. Интервал 0.07 – 0.12% соответствует полуспокойным маркам металла.

- Непосредственно маркировка. Формируется из нескольких элементов. Первый – буквенное обозначение Б или В (группа А не обозначается) с последующим «Ст». Например, Ст1кп2; БСт2пс; ВСт6сп3. Второй – цифра, соответствующая номеру ГОСТ. Третий символ: буква «Г», присутствие которой указывает на повышенно содержание марганца. Далее идут степень раскисления металла и номер категории стали.

- Применение. Параметр, указывающий, где используют легированные конструкционные стали. Маркировки Ст1, Ст2 отводятся под проволоку и изделия из прутков: гвозди или заклепки. Крепежные детали обозначаются Ст3, Ст4 а осевые элементы или валы под слабой нагрузкой – Ст5, Ст6.

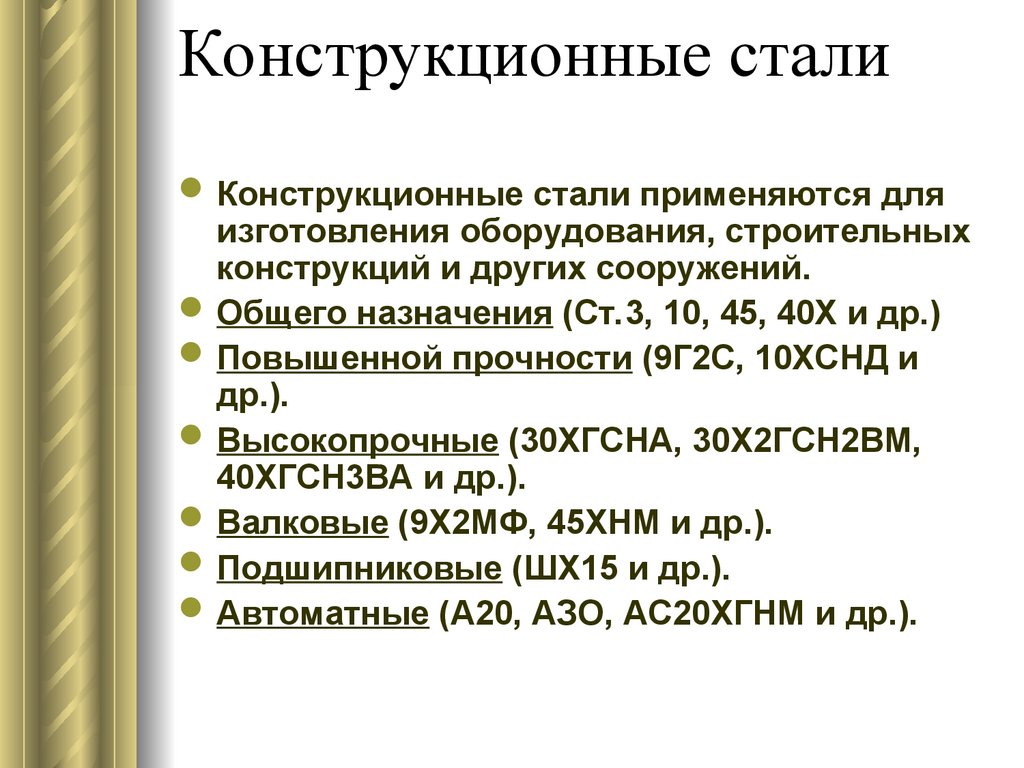

Альтернативная классификация конструкционных сталей по сфере использования, разделяет металл на подшипниковый, рессорно-пружинный и теплоустойчивый. В первых двух случаях наименования говорят сами за себя, тогда как последний вариант соответствует металлу, сектор применения которого — энергетическое машиностроение. Подобные конструкционные стали используются в производстве котлов, паронагревателей или сосудов.

Где применяется конструкционная легированная сталь

Так как сфера применения конструкционной стали весьма широка, важно знать, область использования материала, и какая марка для чего применяется

- 60С2(А) – для рессор, для производства которых используется полосовая сталь толщины от 3 до 16 мм. Пружинных лент, толщины от 0.08 до 3 мм. Витых пружин из 16 мм проволоки.

- 70СЗА – для тяжелонагруженных пружин с ответственным назначением. Склонная к графитизации сталь.

- 50ХГ(А) – для рессор, для производства которых требуется полосовая сталь от 3 до 18 мм толщины.

- 50ХФА(ХГФА) – для ответственных пружин и рессор, которые работают на повышенных температурах, что не превышают 300 градусов, или же для подвергаемых частым переменным нагрузкам.

- 60C2XA – для больших высоконагруженных пружин и рессор с ответственным назначением.

- 60C2H2A(C2BA) – для ответственных высоконагруженных пружин и рессор, которые выполнены из пружинных лент и калиброванных сталей.

- 20Х – для кулачковых муфт, втулок, шпинделей, направляющих планок, плунжеров, оправок, копиров, шлицевых валиков и пр.

- 40Х – для зубчатых колёс, шпинделей и валов в подшипниках качения, червячных валов.

- 45Х, 50Х – для зубчатых колёс, шпинделей, валов в подшипниках качения, червячных и шлицевых валов, а также других деталей, которые работают на средней скорости при среднем давлении.

- 38ХА – для зубчатых колёс, которые работают на средней скорости при среднем давлении.

- 45Г2, 50Г2 – для крупных малонагруженных деталей, в том числе валов, зубчатых колёс на тяжелых станках и пр.

- 18ХГТ – для деталей, которые работают на большой скорости при высоком давлении и нагрузке.

- 20ХГР – для тяжелонагруженных деталей, которые работают на большой скорости и нагрузке.

- 15ХФ – для некрупных деталей, что подвергаются цементации и закалке с низким отпуском.

- 40ХС – для мелких деталей, которые обладают высоким уровнем прочности.

- 40ХФА — для ответственных и высокопрочных деталей, которые подвержены закалке и высокому отпуску. Для мелких и средних деталей со сложной формой, которые работают на износ. Также ответственных сварных конструкций, что работают в условиях знакопеременной нагрузки.

- 35ХМ – для валов, деталей турбин и крепежа, что работают на повышенных температурах.

Так как каждый вид стали имеет свои определённые преимущества, важно понимать какие для чего будут наиболее подходящими. В качестве основных деталей, которые испытывают серьёзные нагрузки и имеют высокий уровень износа, легированные конструкционные стали их марки и применение является незаменимым

Процесс легирования

Основным способом легировать сталь является метод объёмного металлургического легирования. Заключается в сплавлении основного элемента с легирующими в печах разного вида (индукционные, вакуумно-дуговые, тигельные, конвертеры, дуговые, плазменные, и др.). При этом способе возможна существенная потеря активных веществ (марганца, хрома, молибдена, и др.).

Существуют также:

- механическое легирование;

- восстановление;

- электролиз;

- плазмохимическая реакция.

Механическое легирование выполняют в аттриторах – барабанах, в центре которых находится вал с кулачками. В них закладывают порошкообразные компоненты для получения нужного сплава. Во время вращения кулачки «ударяют» по смеси, и происходит «вбивание» легирующих добавок в основу.

При совместном восстановлении перемешивают оксиды элементов сплава с восстановителем, например, с гидридом кальция (СаН2) и производят нагрев. Идёт реакция восстановления оксидов до металлов, синхронно происходит процесс диффузии, выравнивающий состав сплава. Полученный оксид кальция (СаО) промывают водой, а сплав (в виде порошка) идёт в следующую обработку. Металлотермическое восстановление подразумевает использование металлов (магния, кальция, алюминия и др.) в качестве восстановителей.

Классификации легированных сталей

1. В зависимости от химического состава различают стали:

— углеродистые (ГОСТ 380-71, ГОСТ 1050-75)

— легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79).

2. По содержанию углерода «С»:

— низкоуглеродистые — С до 0,25 %

— среднеуглеродистые — С от 0,25 до 0,65 %

— высокоуглеродистые — С свыше 0,65 %

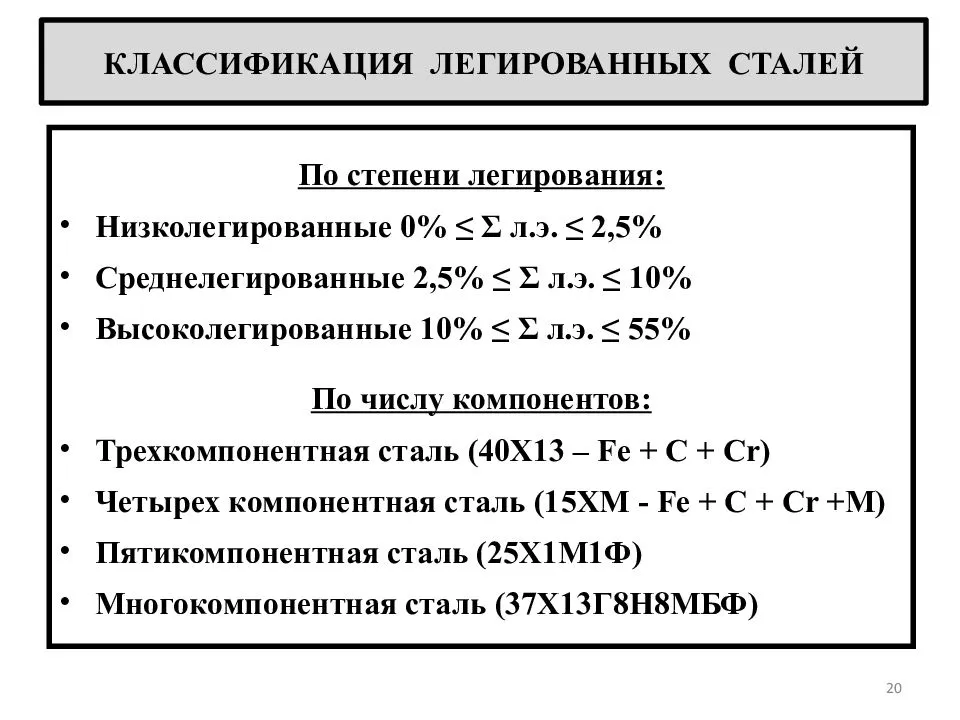

3. По степени легирования (по содержанию легирующих элементов):

— низколегированные – от 2,5 до 5 %;

— среднелегированные – от 5 до 10 %;

— высоколегированные – свыше 10%.

4. По качеству ГОСТ 4543-71

— качественная

— высококачественная (А) в конце марки

— особокачественная (-Ш) в конце марки

Для того, чтобы показать, что в стали ограничено содержание серы и фосфора (S < 0.03%, P < 0.03%) и сталь относится к группе высококачественных в конце ее обозначения ставят букву А.

Например: 12Х2Н4А, 15Х2МА.

Особо высококачественные стали, подвергнутые электрошлаковому переплаву, обеспечивающему эффективную очистку от сульфидов и оксидов, обозначают добавлением через тире в конце наименования стали буквы Ш.

Например: 18ХГ-Ш, 20ХГНТР-Ш, 06Х16Н15М3Б-Ш и др.

Помимо этого к наименованиям указанных сталей через тире могут добавляться буквы, означающие следующее:

ВД — вакуумно-дуговой переплав (09Х16Н4Б-ВД),

ВИ — вакуумно-индукционная выплавка (03Х18Н10-ВИ),

ЭЛ — электронно-лучевой переплав (03Н18К9М5Т-ЭЛ),

ГР — газокислородное рафинирование (04Х15СТ-ГР),

ИД — ваккумно-индукционная выплавка с последующим вакуумно-дуговым переплавом (ЭП14-ИД),

ПД — плазменная выплавка с последующим вакуумно-дуговым переплавом (ХН45НВТЮБР-ПД),

ИЛ — вакуумно-индукционная выплавка с последующим электронно-лучевым переплавом (ЭП989-ИЛ) и т.д.

5. По степени раскисления — все легированные стали спокойные.

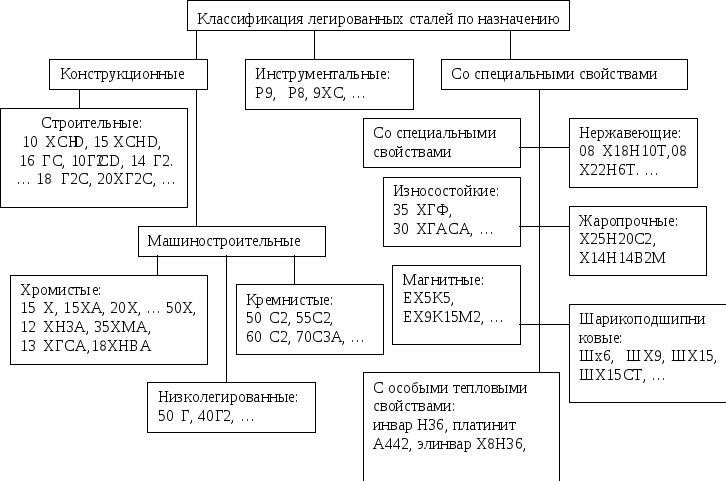

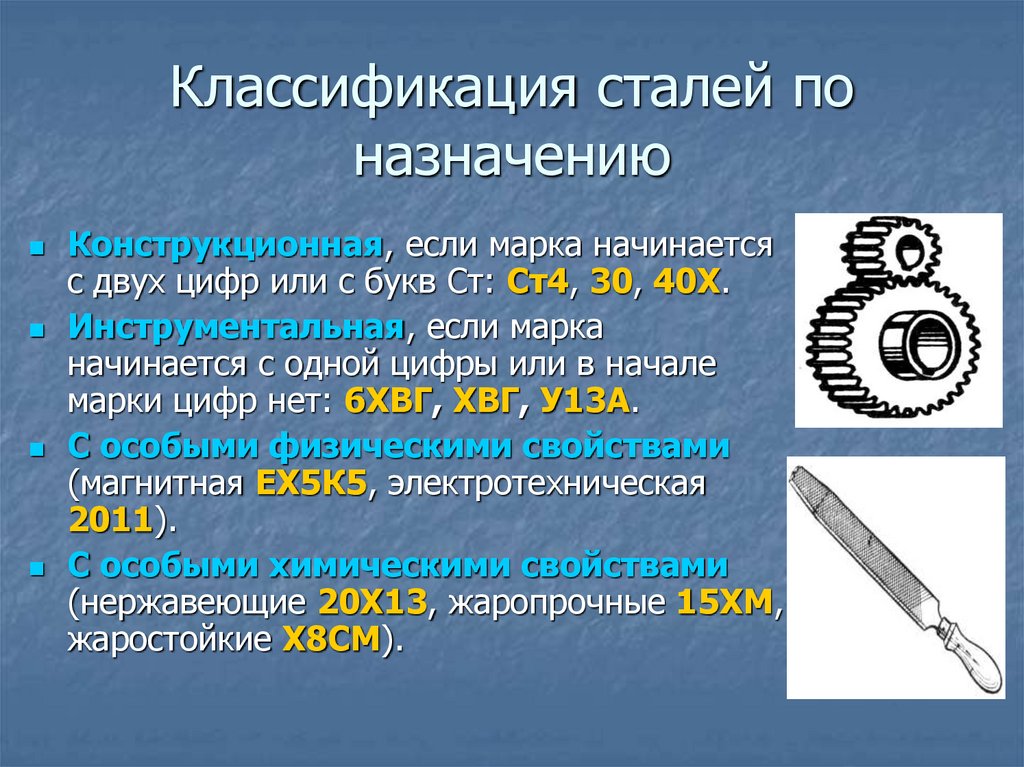

6. По назначению.

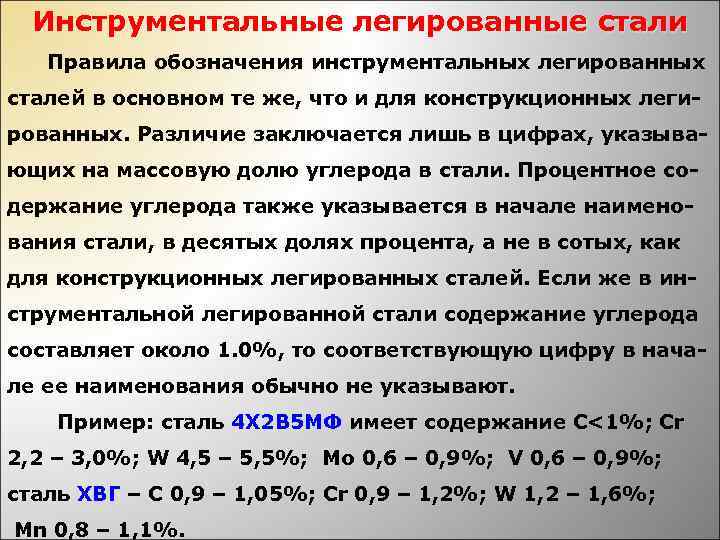

Конструкционные стали ГОСТ 4543-71 – если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента.

Цифры после каждой буквы обозначают примерное процентное содержание соответствующего элемента, округленное до целого числа , при содержании легирующего элемента до 1.5% цифра за соответствующей буквой не указывается.

Например:

— сталь состава C 0.09 — 0.15%, Cr 0.4 — 0.7%, Ni 0.5 — 0.8% называется 12ХН,

— сталь состава C 0.27 — 0.34%, Cr 2.3 — 2.7%, Mo 0.2 — 0.3%, V 0.06 — 0.12% — 30Х3МФ.

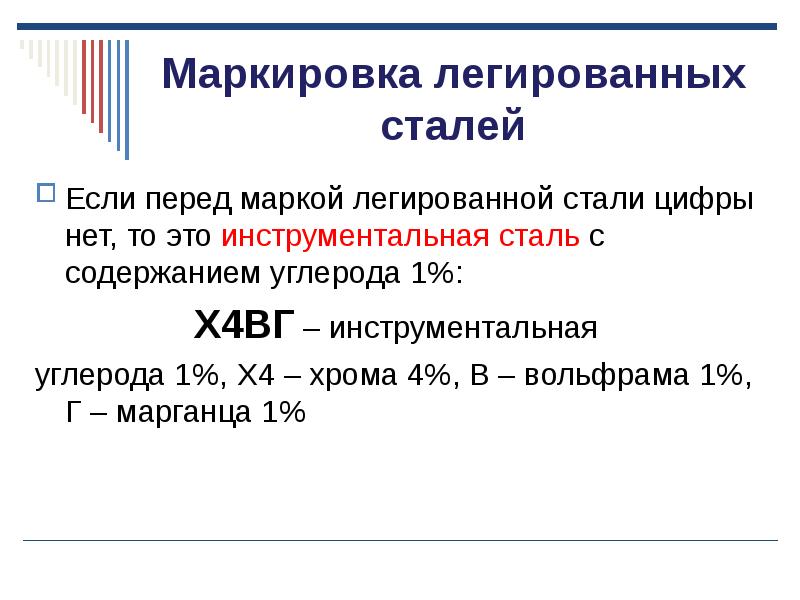

Инструментальные стали ГОСТ 5950-73 – одна цифра впереди марки указывает среднее содержание углерода в десятых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1%, либо выше 1%.

Например, сталь 4Х2В5МФ имеет содержание C 0.3 — 0.4%, Cr 2.2 — 3.0%, W 4.5 — 5.5%, Mo 0.6 — 0.9%, V 0.6 — 0.9%.

ХВГ— C 0.9 — 1.05%, Cr 0.9 — 1.2%, W 1.2 — 1.6%, Mn 0.8 — 1.1%.

Стали и сплавы с особыми свойствами резко выраженными.

Стали высоколегированные со специальными свойствами подразделяют на следующие группы:

а) коррозионно-стойкие (нержавеющие), обладающие стойкостью против атмосферной коррозии (25х18Л и др.);

б) кислотоупорные, обладающие сопротивляемостью агрессивным средам (кислотам) (15х18Н9ТЛ и др.);

в) окалиностойкие (жаростойкие), обладающие стойкостью против окалинообразования (окисления при высоких температурах), например 15х9С2Л и др.;

г) жаропрочные, сохраняющие достаточно высокую прочность при высоких температурах (15х22Н15Л и др.);

д) износостойкие с высокой сопротивляемостью износу при абразивном и ударном воздействиях в разных условиях (110Г13Л, 15х34Л и др.);

е) высокопрочные; к ним относятся низколегированные стали, подвергнутые сложной термической обработке и дополнительной деформации.

7. По методу получения – сталь деформируемая или литейная.

Процесс легирования

Легированная сталь может быть произведена несколькими способами. Легирование бывает поверхностным и объемным. В первом случае легирующие добавки вводятся только в верхний слой. Легирующий элемент проникает неглубоко, примерно на 1-2 мм. Это необходимо для создания на поверхности металла определенных свойств (например, антифрикционных). Поверхностное легирование намного лучше напыления, а поэтому часто применяется при изготовлении керамики и стекла. Введение добавок во весь объем металла предусматривается объемным легированием.

Добавление легирующих элементов направлено на создание микроструктурных изменений, которые, в свою очередь, способствуют изменению физико-механических свойств материала, позволяя ему выполнять определенные функции.

Легирование полупроводников проводится с помощью термодиффузии, нейтронно-трансмутационного легирования и ионной имплантацией. Ионное легирование проводится в два этапа. Сначала проводится загонка легирующих атомов, а затем их активируют. Распределение элементов зависит от температуры и времени, глубина вхождения — от энергии. При термодиффузии происходит осаждение легирующих элементов, отжиг и удаление легирующих элементов. Нейтронно-трансмутационное легирование происходит благодаря ядерным реакциям — в данном случае легирующие и легируемые элементы объединяются монокристаллический материал.

Общие принципы классификации марок сталей

Основные классификационные признаки сталей: химический состав, назначение, качество, степень раскисления, структура.

Стали по химическому составу подразделяют на углеродистые и легированные. По массовой доле углерода и первая, и вторая группы сталей делят на: низкоуглеродистые (менее 0,3% С), среднеуглеродистые (концентрация С находится в пределах 0,3-07%), высокоуглеродистые – с концентрацией углерода более 0,7%.

Легированными называются стали, содержащие, помимо постоянных примесей, добавки, вводимые для повышения механических свойств этого материала.

В качестве легирующих добавок используют хром, марганец, никель, кремний, молибден, вольфрам, титан, ванадий и многие другие, а также сочетание этих элементов в различных процентных соотношениях. По количеству добавок стали делят на низколегированные (легирующих элементов менее 5%), среднелегированные (5-10%), высоколегированные (содержат более 10% добавок).

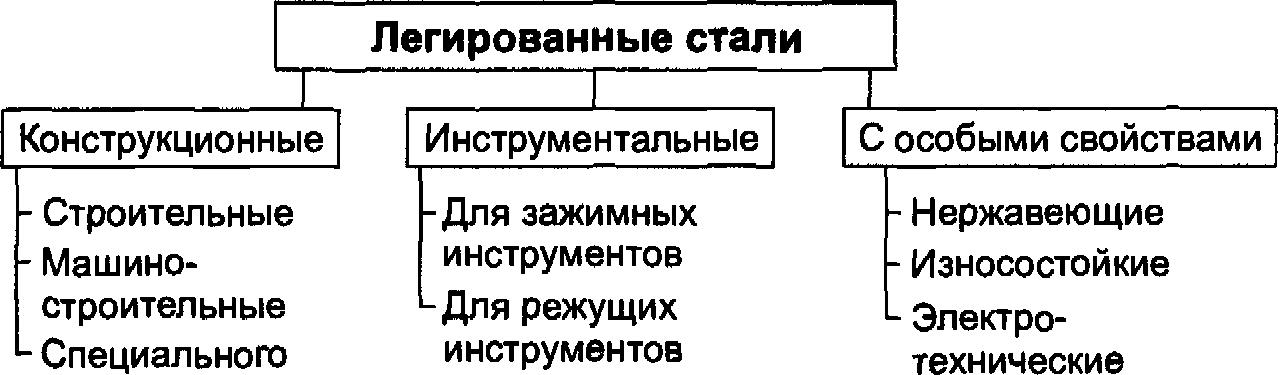

По своему назначению стали бывают конструкционными, инструментальными и материалами специального назначения, обладающими особыми свойствами.

Наиболее обширным классом являются конструкционные стали, которые предназначаются для изготовления строительных конструкций, деталей приборов и машин. В свою очередь, конструкционные стали подразделяют на рессорно-пружинные, улучшаемые, цементуемые и высокопрочные.

Инструментальные стали различают в зависимости от назначения произведенного из них инструмента: мерительного, режущего, штампов горячей и холодной деформации.

Стали специального назначения разделяют на несколько групп: коррозионностойкие (или нержавеющие), жаростойкие, жаропрочные, электротехнические.

По качеству стали бывают обыкновенного качества, качественными, высококачественными и особо качественными.

Под качеством стали понимают сочетание свойств, обусловленных процессом её изготовления. К таким характеристикам относятся: однородность строения, химического состава, механических свойств, технологичность. Качество стали зависит от содержания в материале газов – кислорода, азота, водорода, а также вредных примесей – фосфора и серы.

По степени раскисления и характеру процесса затвердевания стали бывают спокойными, полуспокойными и кипящими.

Раскислением называют операцию удаления из жидкой стали кислорода, который провоцирует хрупкое разрушение материала при горячих деформациях. Спокойные стали раскисляют с помощью кремния, марганца и алюминия.

По структуре разделяют стали в отожженном (равновесном) состоянии и нормализованном. Структурные формы сталей – феррит, перлит, цементит, аустенит, мартенсит, ледебурит и другие.

Применение легированной стали

Сфер использования настолько много, что их сложно перечислить. Скажем только о некоторых производствах:

- Инструменты для медицины, в том числе острые режущие предметы.

- Лезвия.

- Подшипники и прочие детали с высокой радиальной и опорной нагрузкой.

- Резцы, фрезы, сверла и прочая оснастка для станков по металлообработке.

- Корпуса для техники и приборов.

- Нержавеющая посуда – ведра, тазы и пр.

- Делали для автомобилестроения.

Это и многое другое можно изготавливать из данного вещества. Любые задачи, которые требуют превосходных прочностных качеств, могут рассчитывать на легированную сталь.

Свойства

В зависимости от легирующих компонентов они могут быть различными, но в целом улучшаются следующие характеристики:

- Коррозийная устойчивость. Иногда достаточно только обработать верхний слой защитным составом, но как быть с деталями, которые постоянно соприкасаются с влагой и кислородом? Ответ простой – легировать.

- Прочность.

- Твердость.

- Отсутствие хрупкости.

- Стойкость к нагрузкам на растяжение и сжатие.

- Нужный уровень вязкости и предела текучести.

- Уменьшение намагниченности.

Производство

Основной способ – металлургический. В ходе него в расплавленный металл добавляют нужное количество примесей. Затем задаются дополнительные условия, в которых диффузия или иные реакции проходятся с более высокой скоростью.

Второй вариант легирования – нанесение поверхностного слоя таким образом, что вещества начинают взаимное проникновение друг в друга.

Область применения углеродистых сталей

Сфера применения УС определяется видом. Так, для холодной деформации и горячей ковки используется малоуглеродистая сталь, марки ее отличаются высокой пластичностью. Железные сплавы со средним содержанием углерода немногим отличаются по показателям текучести и пластичности, но его прочность уже выше. Они актуальны для производства элементов конструкций и механизмов, которые будут эксплуатироваться в обычных условиях. УС с высоким содержанием углерода обладают высокой прочностью, из них изготавливают различный инструмент и измерительные приборы. УС обычного качества используется на производстве листового материала, швеллеров, прутьев, балок и других изделий. Из нее выполняют элементы машин и металлические конструкции.

Что такое легированная сталь?

Физические свойства, такие как прочность, пластичность, хрупкость, могут быть увеличены или уменьшены в несколько раз. Изменение кристаллической решетки материалов активно применяют в металлургии, а также при производстве многочисленных деталей и корпусов для автомобильного, машинного, станочного и прочего производства, а также для создания строительных конструкций и инструментов. Сфера применения настолько велика, что сплав начали изготавливать большими партиями, он постепенно вытесняет долю изготавливаемого железа и обычных стальных веществ.

Исходя из приведенной информации, легирование стали – это металлургический процесс выплавки, в ходе которого в состав добавляются материалы примесей. При этом есть два вида операции:

- Объемный – когда компоненты попадают в глубинную структуру. В расплав или шихту внедряются хром, никель и пр.

- Поверхностный – в ходе него происходит диффузионное или иное напыление, то есть покрывается только верхний слой.

Процесс начал использоваться относительно недавно. Впервые эксперименты начали проводить в 1882 году. И с первого же образца исследователи обнаружили, что вместе с улучшением физических свойств значительно снижается степень обрабатываемости. Простыми словами, с материалом просто стало сложно работать. Безусловно, к настоящему времени все дополнительные эффекты легирования изучены, поэтому составлены специальные ГОСТы для разных способов металлообработки.

Миссия легирующих добавок

Высоколегированные стали содержат:

- углерод;

- кремний (сообщает упругость);

- марганец (обеспечивает твердость);

- титан (способствует выведению азота и формированию плотной структуры, отвечает за жаропрочность);

- молибден (влияет на жаростойкость);

- ванадий (упрочняет структуру);

- вольфрам (препятствуют росту зерен, укрепляет молекулярную решетку);

- кобальт (увеличивает механическую прочность).

В сталях данной группы допустимо содержание серы, алюминия, фосфора, бора, ниобия, меди.

Высоколегированные спецстали и сплавы по структуре классифицируют на:

- мартенситные и аустенитно-мартенситные;

- ферритные и аустенитно-ферритные;

- аустенитные.

По свойствам у потребителей вызывают интерес:

- жаростойкие;

- жаропрочные;

- нержавеющие (коррозионностойкие).

В приведенной ниже таблице дана информация об известных марках высоколегированных сталей, расписан химический состав.

Зачем маркировать?

Сплавы маркируются по ГОСТу. Марка указывает на их предназначение, основу, наличие примесей. Например, они могут быть инструментальными (используются для изготовления рабочих частей разных инструментов), конструкционными (применяются для создания металлоконструкций, корпусов для автомобилей). Дополнительными буквами могут обозначаться материалы, которые имеют особые физические свойства (магнитные, жаропрочные, коррозионностойкие).

Качество сплава определяется по процентному содержанию добавок в составе. Например, содержание фосфора, серы должно быть минимальным. Составляющие обозначаются заглавными буквами элементов.

Виды легированной стали (Фото: Instagram / profilmet.ru)

![Легированная сталь [марки, влияние элементов, гост]](https://domdetaley.ru/wp-content/uploads/1/3/7/137021090c55133c2ed29f5b32208d82.jpeg)