Технология лазерной сварки

Соединение деталей из нержавейки с легкостью осуществляется аргоновой сваркой или полуавтоматами. Однако в задачах формирования швов на достаточно тонком металле отмеченные методы оказываются малоэффективными. Высокая температура, возникающая в аргоновой сварке, способна попросту расплавить изделие или же деформировать его.

В данном случае наиболее эффективной является лазерная сварка металлов. С ее помощью удается сформировать тонкий шов, а дефекты, связанные с действием температуры, будут минимальны.

Итак, каков же принцип работы и в чем преимущества лазерной технологии?

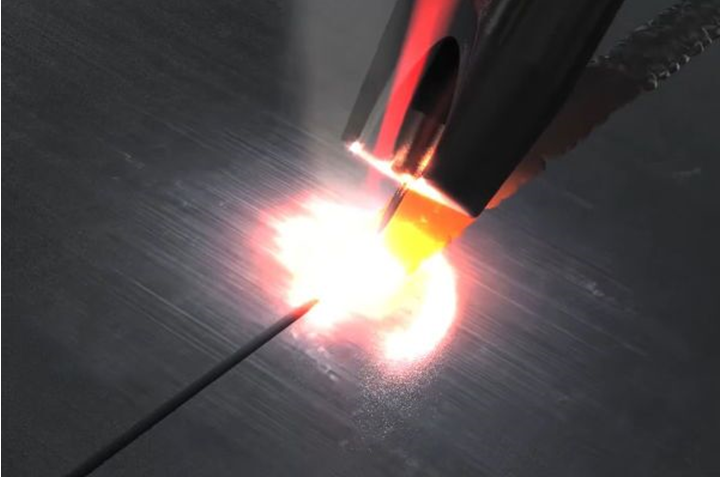

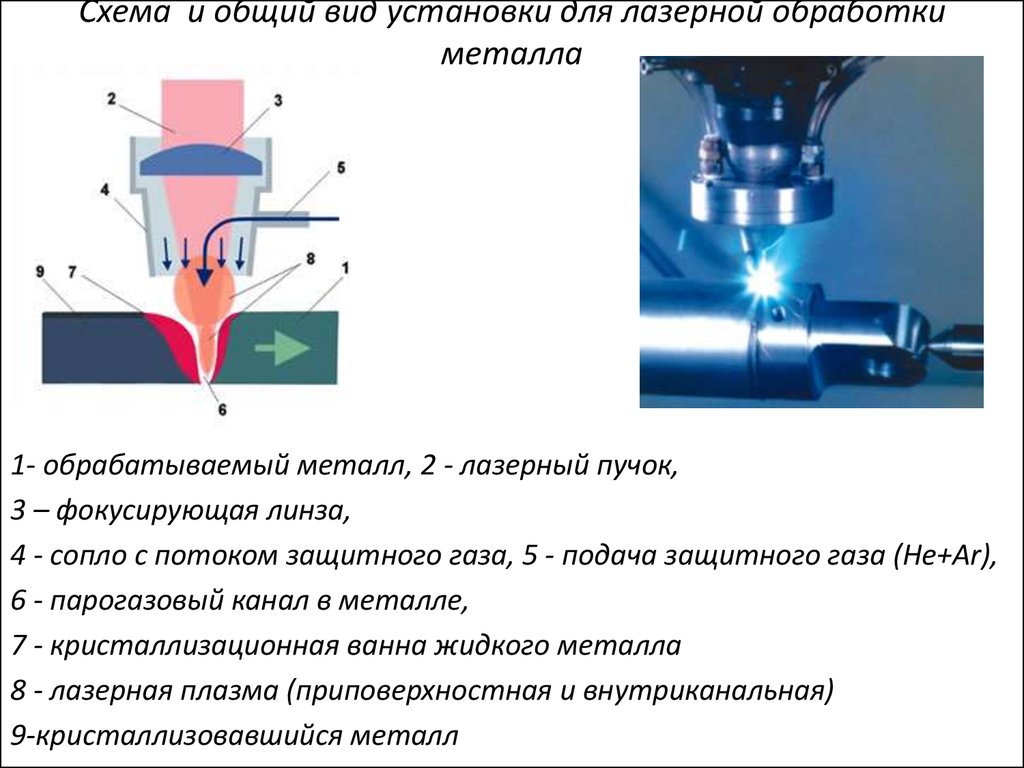

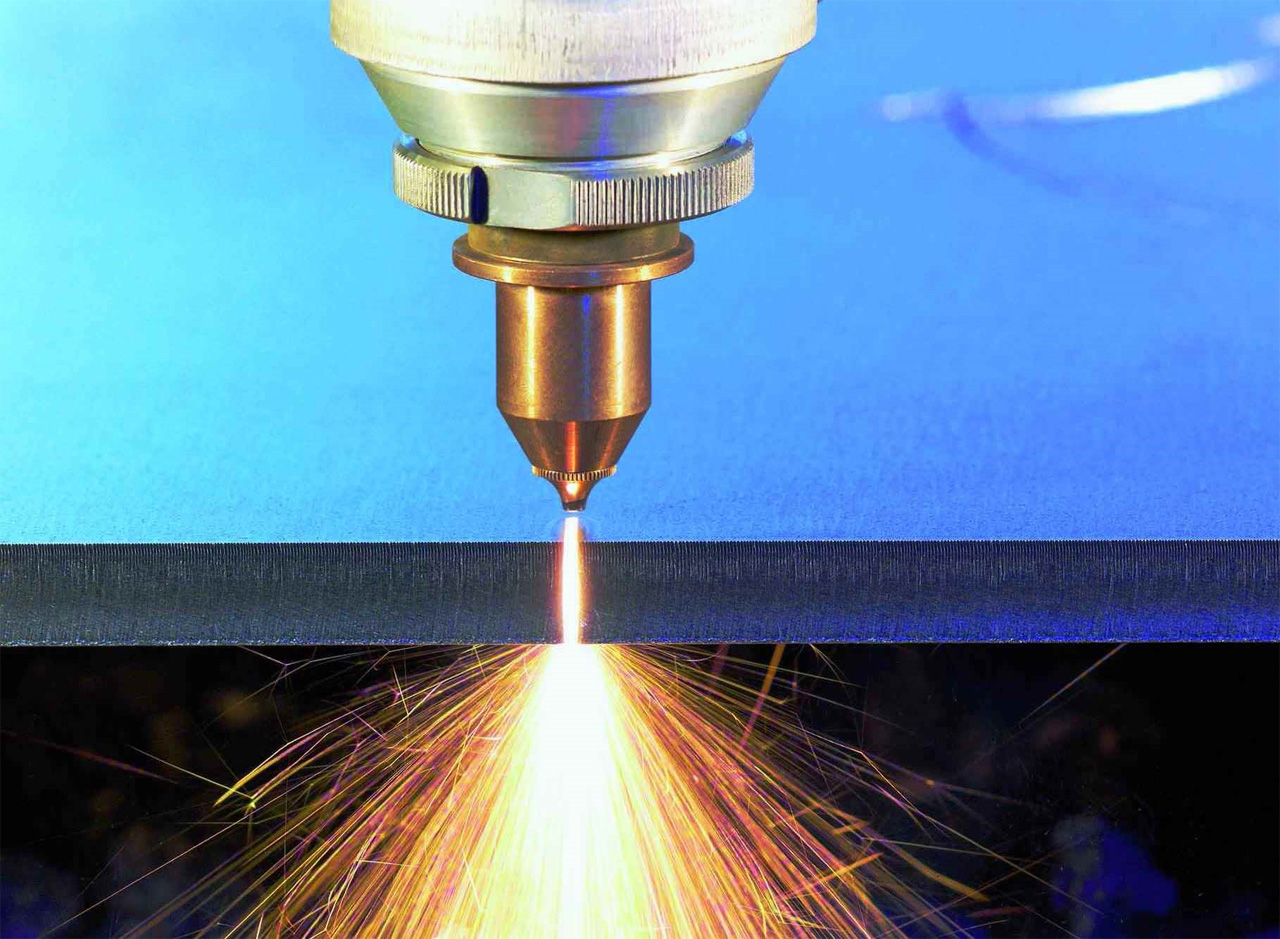

Суть метода заключается в расплавлении тонких кромок металла с помощью лазера. Он формируется посредством испускания фотонов атомами. Такое явление называется индуцированным излучением.

Полученный световой поток позволяет плавить кромки материала и соединять их между собой. Кроме того свечение можно подавать в зону сварки импульсно с высокой энергией или же постоянно с меньшей силой воздействия.

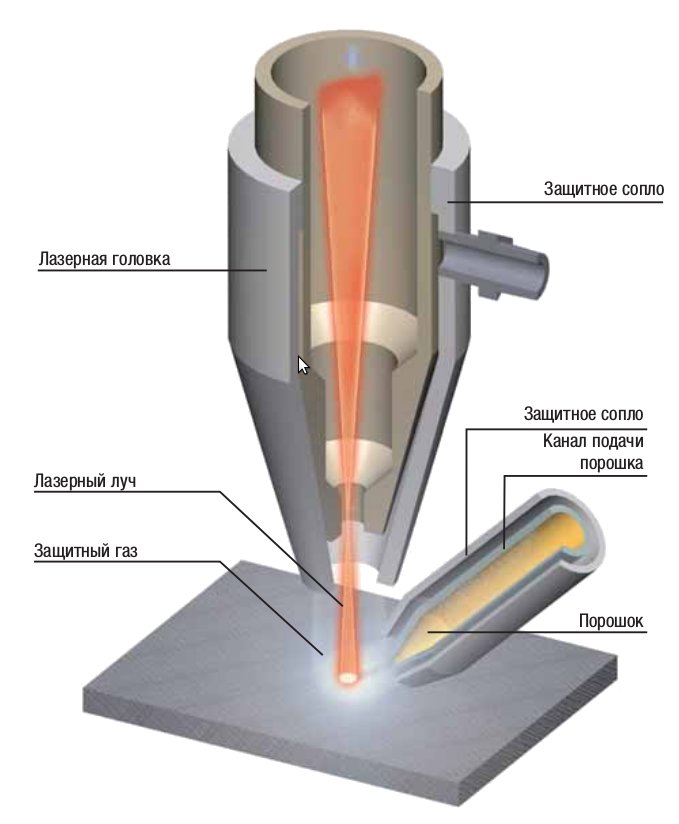

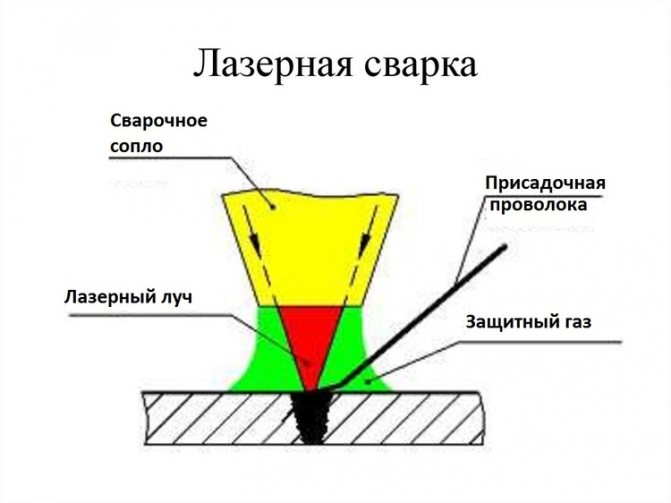

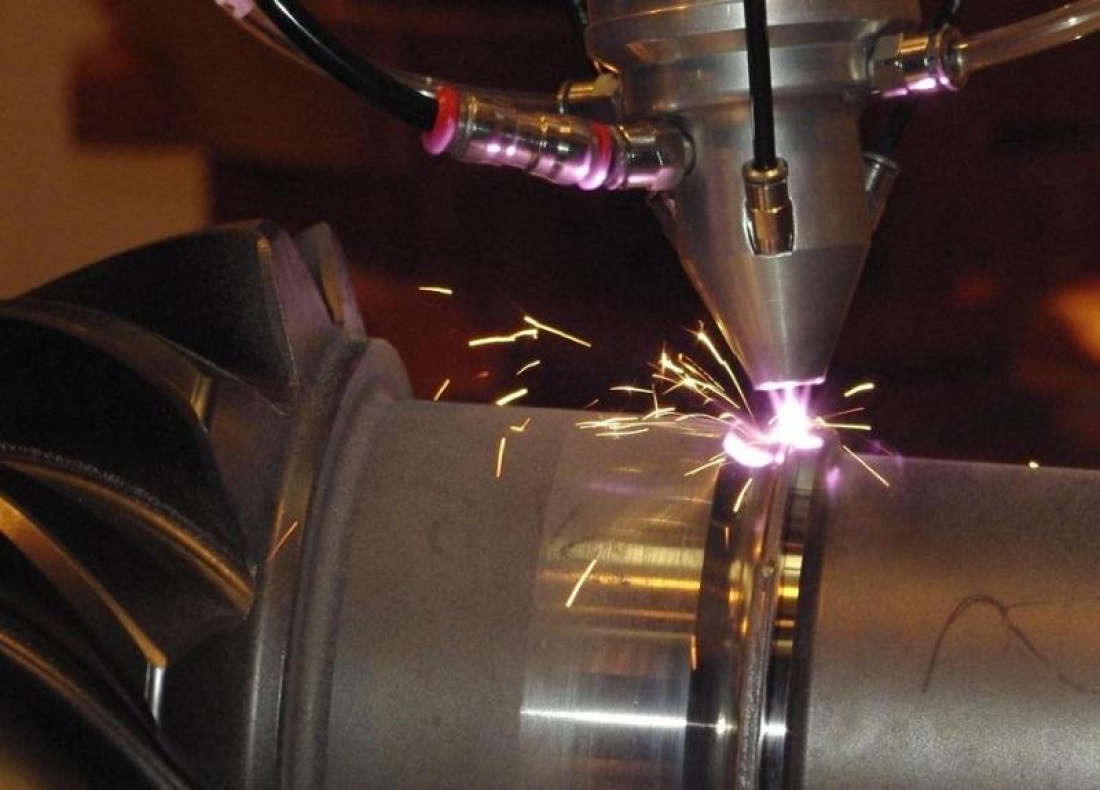

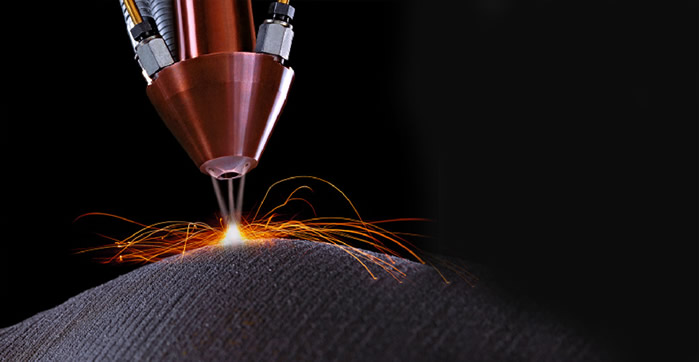

Фокусировка излучения осуществляется с использованием специальной оптики. Сварочные работы по этой технологии можно проводить как с применением присадочного материала, так и без него.

В гибридных версиях сварки присадочная проволока может также создавать дугу, расплавляющую ее кончик. Световой пучок, в свою очередь, будет укладывать расплавленный присадочный материал в шов.

Обычно сварочную ванну защищают инертным газом. В этих целях применяется гелий или аргон. Однако тут есть и некоторые особенности. Взаимодействие лазера с металлом приводит к его нагреву и испарению. В результате луч может экранироваться и преломляться.

Избежать подобной ситуации позволяет гелий. Газ принудительно поступает к сварному соединению, снижая испарение металла.

Технология лазерной сварки.

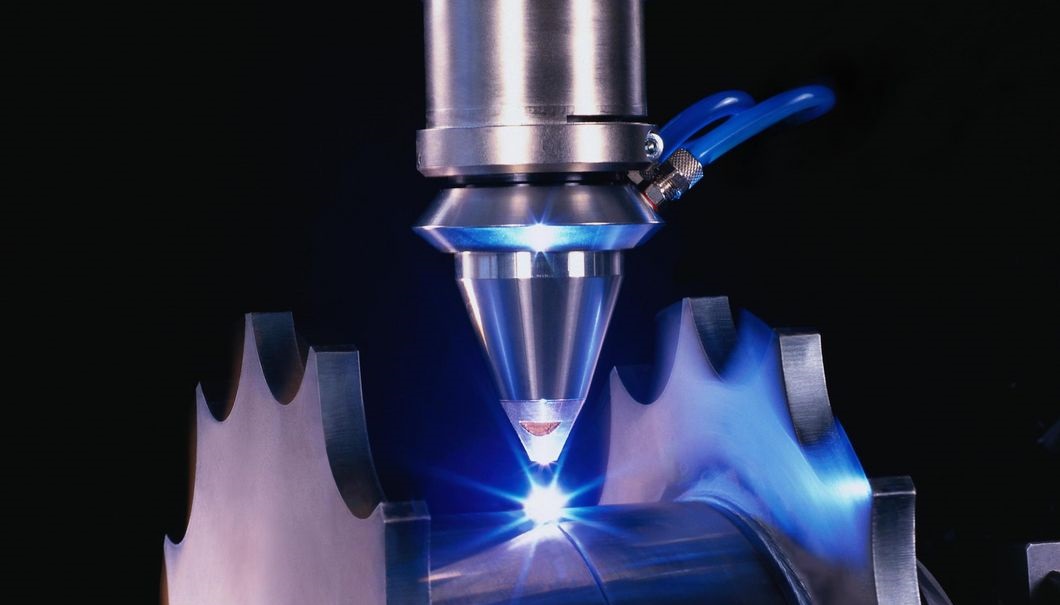

Данная технология нашла широкое применение в различных отраслях промышленности и производства. Она используется для соединения изделий из алюминия, титана, меди лазером. Сфокусированный луч позволяет расплавлять кромки деталей толщиной от 0,1 мм до 10 мм.

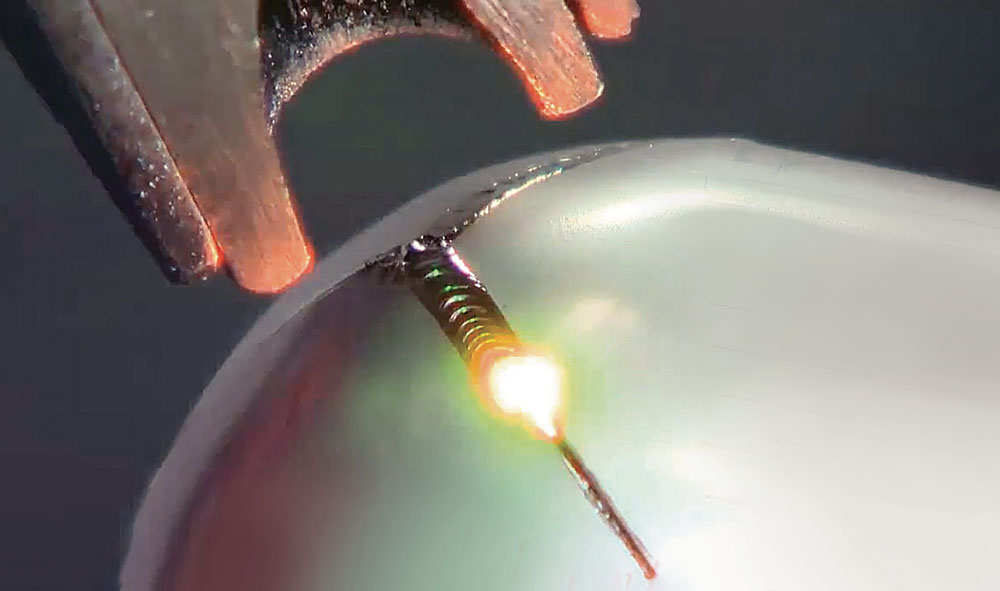

Благодаря возможности формирования тонких аккуратных швов эта технология получила широкое распространение в ремонте ювелирных изделий и оправ очков. В этих целях используются специальные малогабаритные настольные установки.

Место воздействия пучка в оборудовании отмечено точкой, под которую мастер подносит соединяемые детали и включает прибор. В результате происходит точечная сварка.

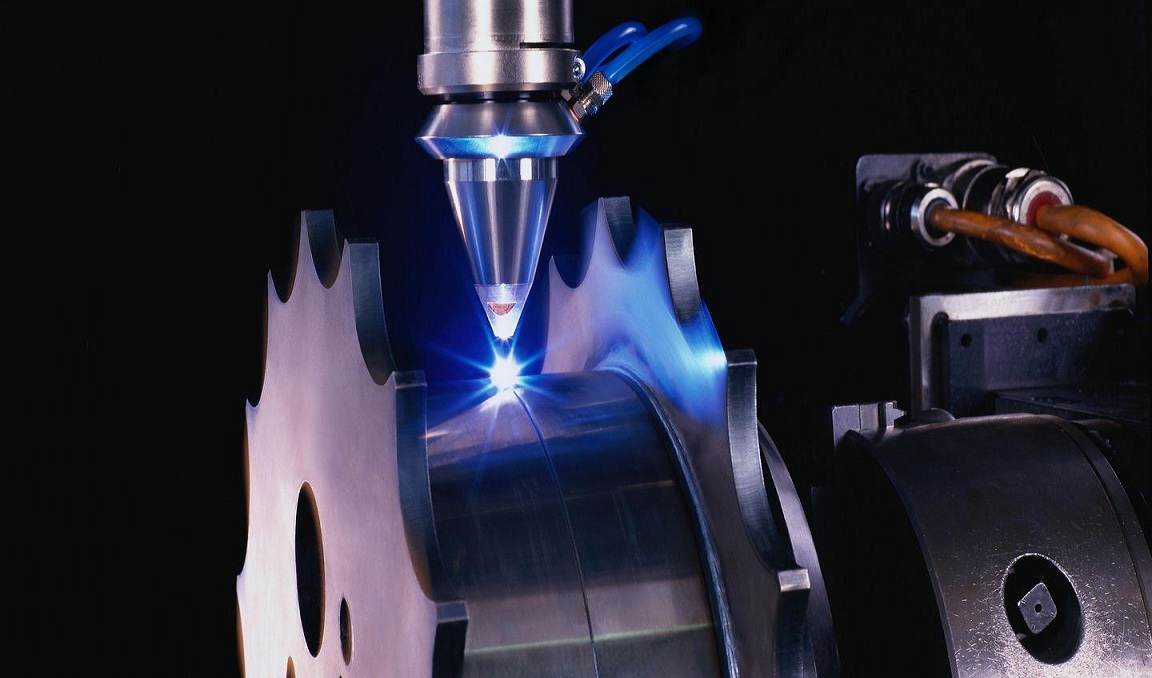

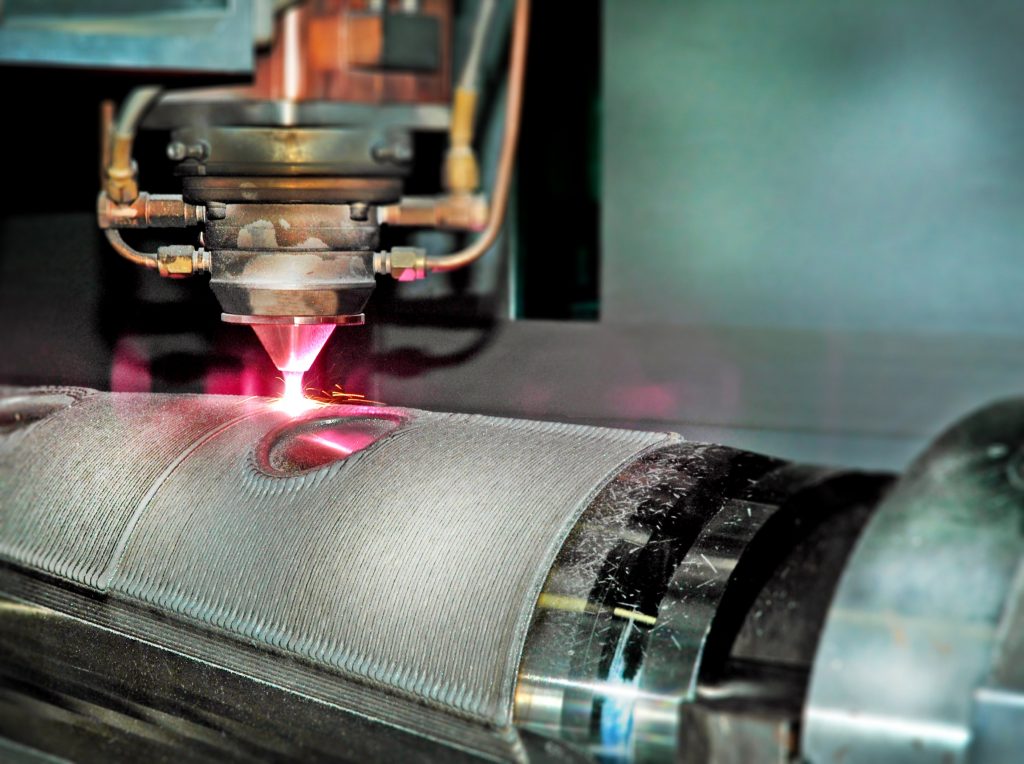

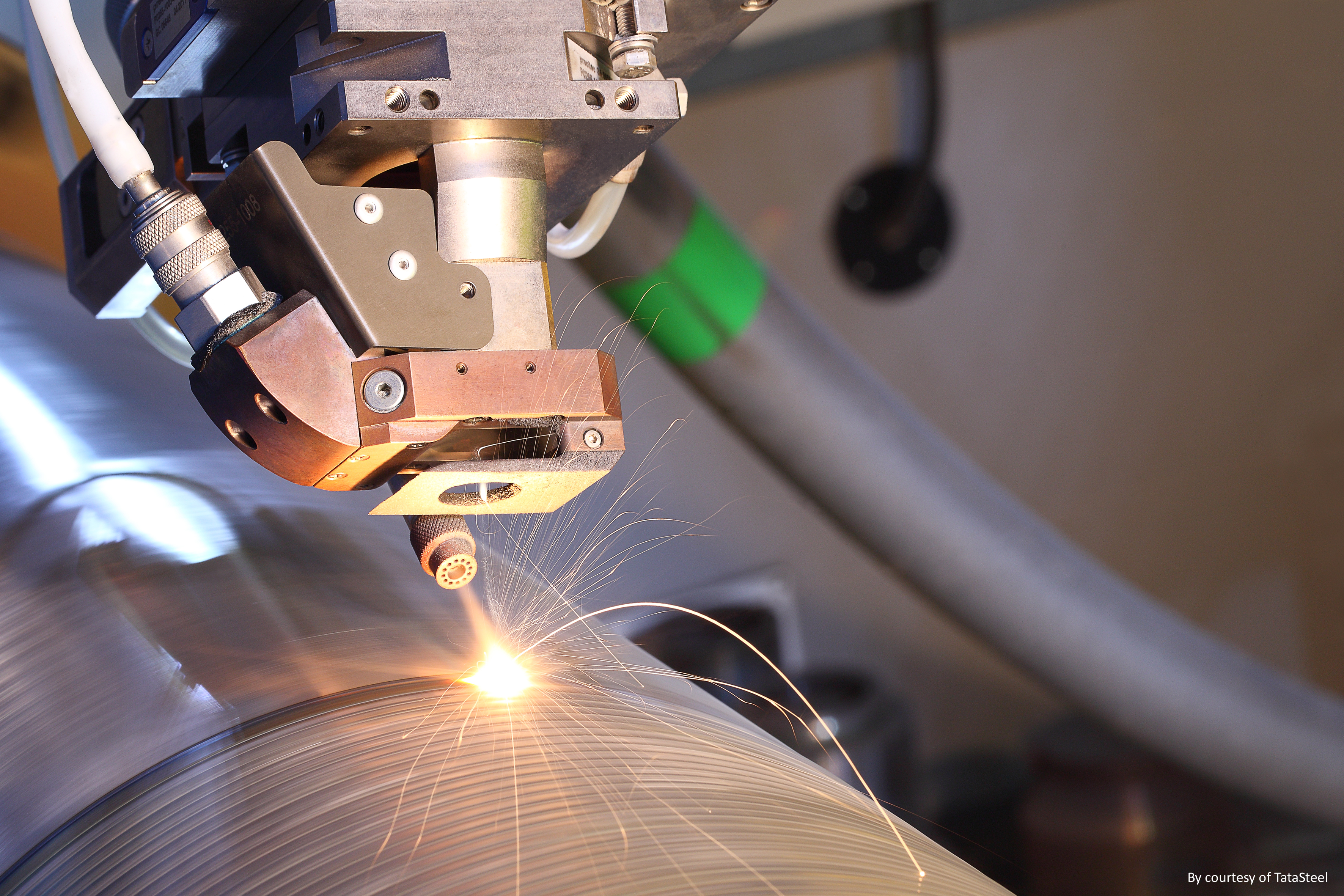

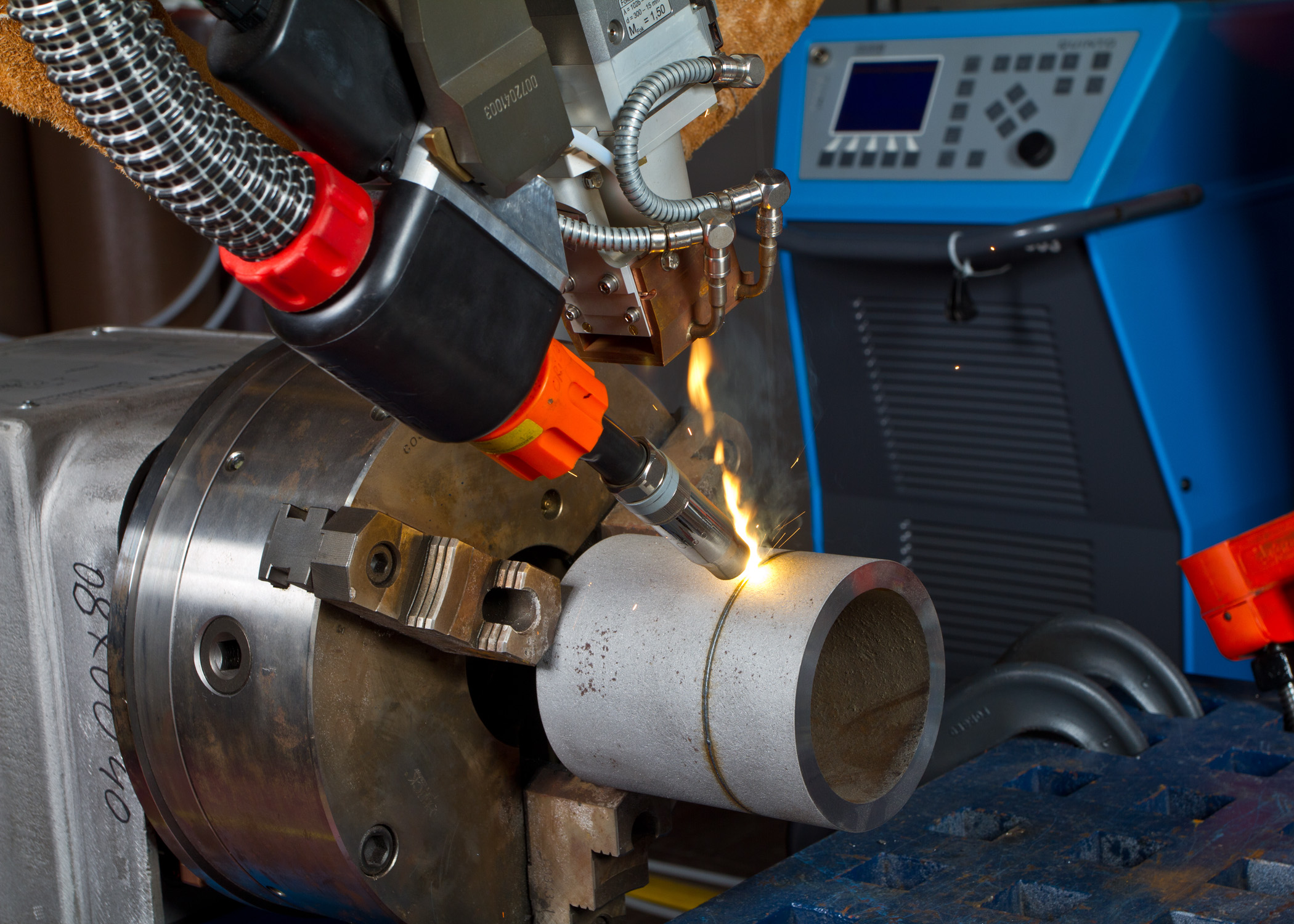

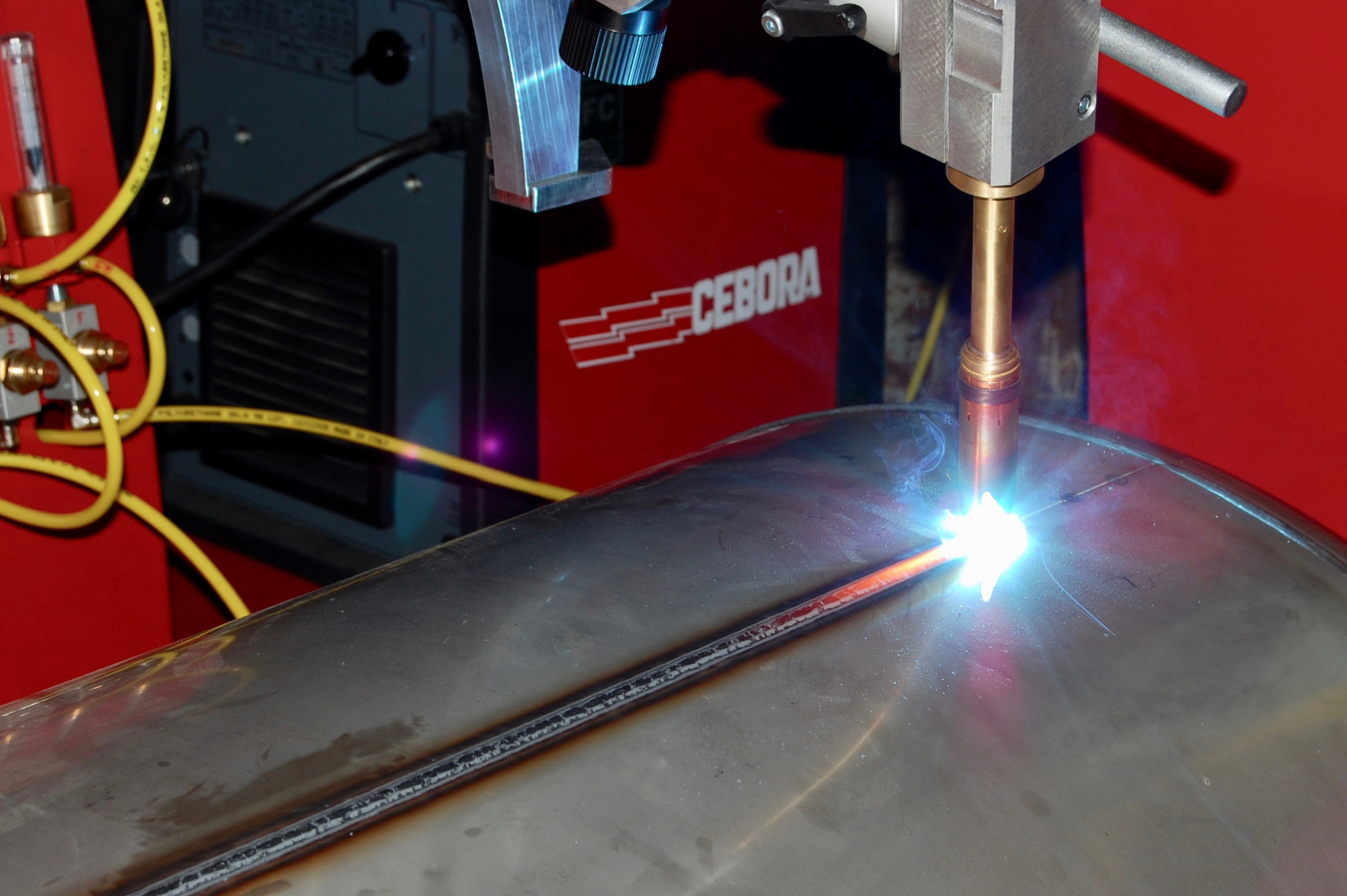

В промышленных целях метод используется в соединении различных деталей машин и коррозионно-устойчивых труб. Для отмеченных задач делают специальные большие приборы, которые монтируются на кронштейнах.

В случае необходимости создания шва на круглых изделиях, они вращаются с помощью специального оборудования во время сварки.

Данная технология сварки имеет ряд преимуществ. Благодаря им она выделяется на фоне других методов.

К основным достоинствам следует отнести следующие:

- возможность получения узкого и высокого шва, чего невозможно добиться полуавтоматами;

- глубокий провар без наплывов с другой стороны изделия;

- маленькая область взаимодействия света с деталью позволяет ей не перегреваться во время сварки, что исключает появления дефектов, связанных с термическим воздействием;

- высокая скорость работы и производительность;

- возможность соединения тонких деталей;

- безопасность;

- простота использования.

К недостаткам метода следует отнести его высокую стоимость. В связи с этим данная технология оказывается наиболее эффективной на производстве, где она достаточно быстро окупается.

Различия в технологии для разных металлов

Существуют отличия в технологическом процессе для различных металлов и их сплавов.

При сваривании заготовок из стали требуется провести механическую зачистку от ржавчины и других загрязнений. Детали должны быть тщательно обезжирены и высушены. Присутствие в зоне шва влаги может привести к повышенной гидратации материала шва и снижению его прочности и долговечности.

Аналогичная механическая подготовка и обезжиривание требуется для большинства цветных металлов и сплавов.

Благодаря высокой скорости ведения луча в рабочей области не успевают образоваться окислы. Это позволяет сваривать нержавеющие и титановые сплавы без применения флюсовых порошков и атмосферы защитных газов. Эта уникальная способность делает лазерный метод незаменимым при сваривании особо ответственных конструкций атомной, аэрокосмической и оборонной индустрии.

Как работает лазерная сварка: шаг за шагом

Принцип работы процесса лазерной сварки не так уж и сложен. В этом процессе выполняются определенные шаги.

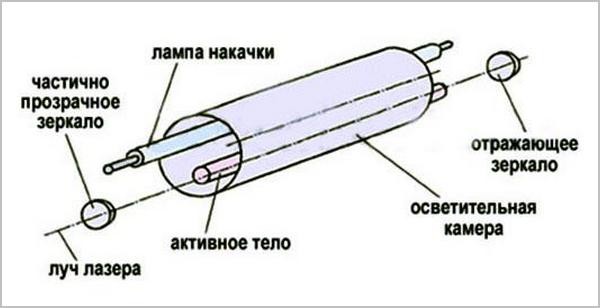

1. Насос, являющийся источником энергии, подает необходимую энергию для процесса. Это возбуждает лазер до такой степени, что электроны, удерживаемые атомами, переходят на более высокий энергетический уровень.

2. Энергия электронов резко падает, и при этом они испускают фотоны. Спонтанное излучение фотонов – это то, что приводит к генерации лазерных лучей.

3. Спонтанно испускаемые фотоны будут сталкиваться с другими электронами, имеющими более высокий уровень энергии. Когда они сталкиваются, уровни энергии этих электронов будут понижены, что приведет к появлению другой группы фотонов.

Две группы, которые сейчас находятся вместе, будут иметь одинаковую длину волны и будут двигаться с одинаковой скоростью.

4. Фотоны будут испускаться во всех направлениях. Однако все они вынуждены перемещаться вместе с одной и той же средой, чтобы ударить по резонатору, прежде чем они отразятся обратно через ту же среду.

Зеркало резонатора затем будет определять усиление уровня и направление излучения.

Чтобы произошло любое усиление, процент атомов должен быть выше, чем процент фотонов с более низкой энергией.

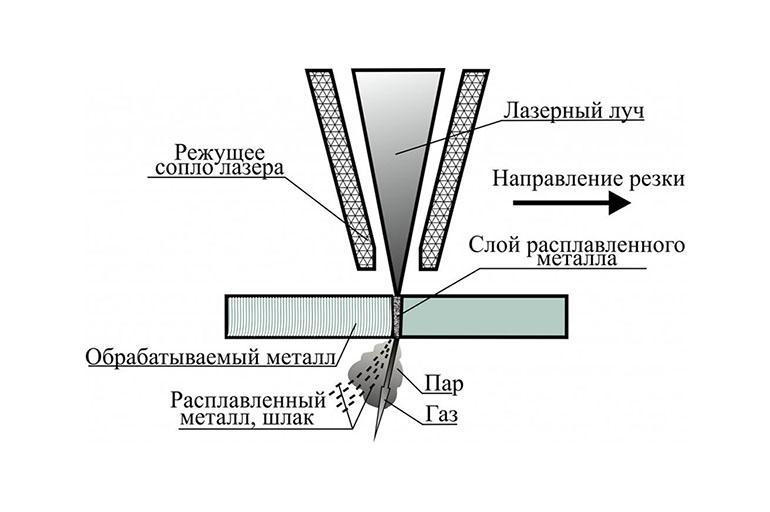

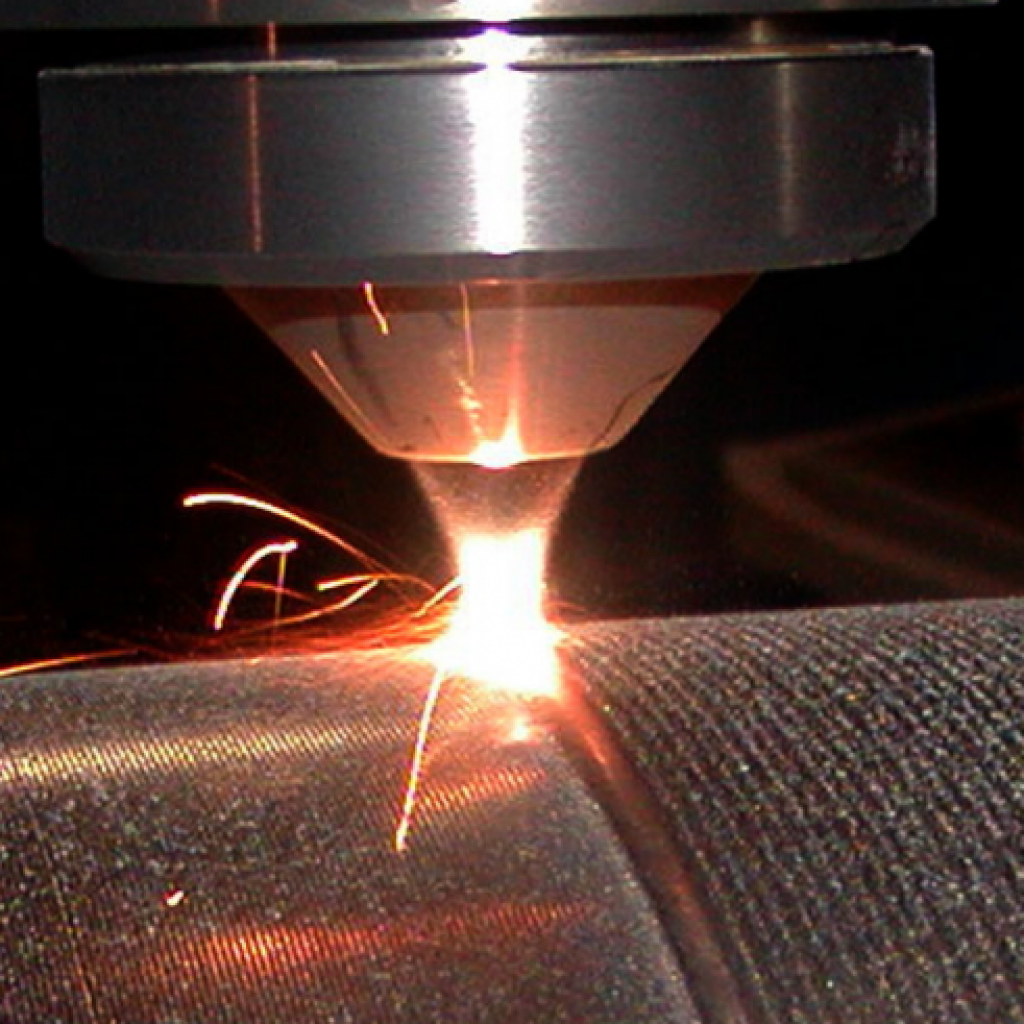

5. В этот момент лазер фокусируется на свариваемой заготовке. На поверхности заготовки большая концентрация световой энергии преобразуется в тепловую.

Тепло заставит поверхность плавиться в процессе, известном как поверхностная проводимость. Луч лазерной энергии, подаваемый на поверхность, регулируется так, чтобы он был ниже температуры испарения этой детали.

Эта энергия лазера является идеальным решением при работе с материалами с высокой теплопроводностью.

Помимо сварки, среди прочего могут выполняться сверление, резка, зачистка.

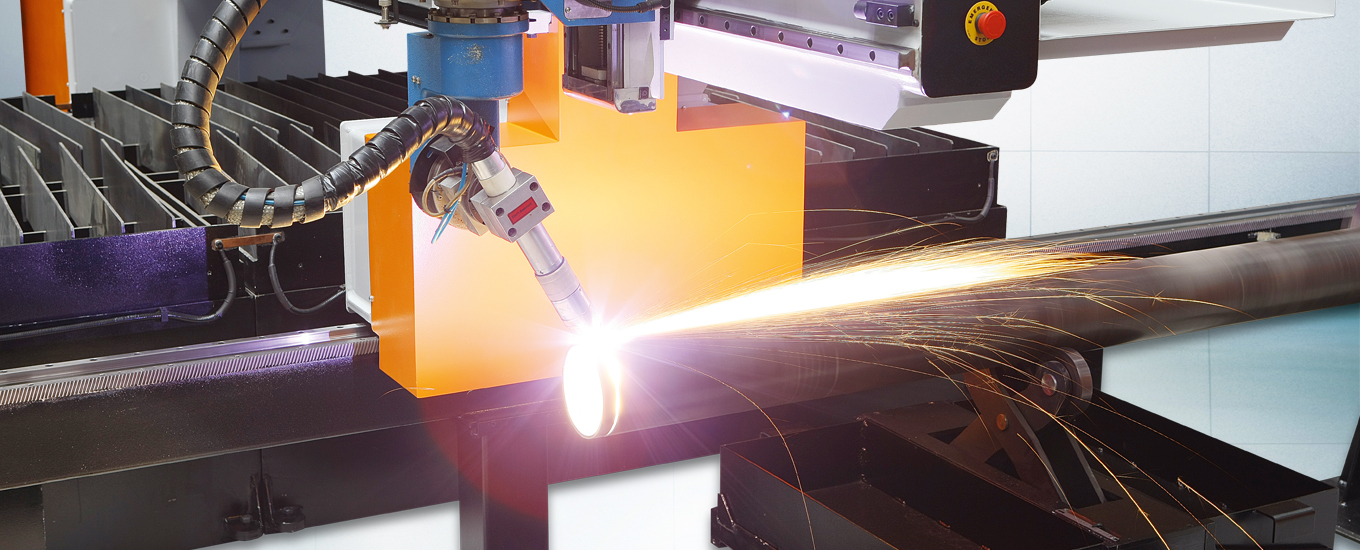

Станки для сварки лазером

Для данного вида сварочных работ применяется оборудование как мобильного, так и компактного типа, также может использоваться полноразмерное оборудование для соединения крупногабаритных деталей.

Часто в промышленных целях используют такие модели станков, как:

- ЛАТ-С — он применяется для самой лазерной сварки, а также наплавки металлов. Обладает высокой мощностью, благодаря чему можно добиться высоких показателей в плане производительности. Может быть оснащен автоматическими координатными столами, благодаря чему можно обрабатывать сложные конструкции на высокой скорости. Станок включает в себя два модуля. В первом находится источник питания и устройство для охлаждения лазера, а второй модуль — это такой подвижный каркас, где находится лазерный излучатель. Два модуля легко двигаются благодаря наличию колес в основании. Для стационарной работы со станком неподвижность обеспечивается за счет специального механического блокиратора;

- МУЛ-1 — этот станок малогабаритный, используется для лазерной сварки и наплавки металлов. Также с его помощью можно паять золото и серебро. Варить ювелирные изделия данным станком можно легко и с соблюдением высокой точности. Часто оборудование используют для ремонта и производства ювелирных изделий. Металлические части небольшого размера можно сварить без сильного нагрева, допускается даже соединение оправ для очков. Устройство удобное тем, что для работы достаточно напряжения в 220 В. В зависимости от выбранного режима, мощность прибора составляет от 1,9 до 2, 5 кВт;

- ЛАТ-400 — применяется для соединения крупногабаритных изделий. Система включает в себя мощный твердотелый лазер, устройство питания и охлаждения. Лазер обладает высокой мощностью и производительностью, благодаря чему даже сложные работы можно осуществлять на высокой скорости. Оборудование подключается за счет трехфазной сети в 380 В. При пиковой нагрузке мощность аппарата составляет порядка 13 кВт. Установка оснащена механизированной системой, которая приводится в движение за счет двигателя постоянного тока. Это позволяет легко передвигать лазерную головку в трех плоскостях.

Ручная лазерная сварка проводится с применением таких аппаратов:

- WELD-WF — портативное устройство, благодаря которому можно выполнять работы даже в труднодоступных местах. Оно включает в себя манипулятор, соединяемый с волокном. Сгенерированное лазерное излучение передается по волокну. Поскольку есть наличие обратной связи, с помощью аппарата можно получить максимально качественный шов по сравнению с оборудованием, в котором нет подобных опций. Аппарат имеет мощность всего 1,5 кВт и работает от сети в 220 В. Он подходит для разных ремонтных работ, когда выполнить демонтаж сложно или требует много времени;

- CLW120 — ручной аппарат с невысокой мощностью, который отлично подходит для работ, требующих ювелирной точности, а также точечной лазерной сварки. Кроме этого, с его помощью можно соединять цветные и черные металлы, нержавеющую сталь или же титановые сплавы. Мощность оборудования — 10 кВт, требования к сети — 220 В.

Почти все перечисленные аппараты оснащены бинокуляром, который защищает зрение от негативного воздействия лазерного луча и вместе с тем помогает в несколько раз увеличить объект обработки, чтобы работа была выполнена качественно и точно.

Общая информация

Лазерный сварочный аппарат назван так, поскольку для соединения металлов используется лазер. Он выступает в роли источника энергии, нагревая и плавя металлическую заготовку. С помощью лазера можно соединять даже разнородные металлы. Сварка лазером часто используется в радиоэлектронике, поскольку позволяет выполнять даже самые мелкие работы.

Существует три разновидности сварки лазером:

- Микросварка лазером (глубина проплавления металла не превышает 100 мкм);

- Минисварка лазером (глубина проплавления находится в пределах 0.1-1 мм);

- Маркосварка лазером (глубина проплавления металла от 1 мм и более).

Приведем более детальное описание технологии, чтобы вы лучше понимали суть лазерных аппаратов. Аппарат генерирует лазерный луч, который направляется в специальную систему фокусировки, где излучение сужается в пучок меньшего диаметра.

После сужения лазерный луч направляется на металлическую заготовку. Там излучение частично проникает внутрь металла, но и частично отражается от него. В месте, где излучение поглотилось, металл начинает нагреваться и плавиться. Если производится работа с очень тонким металлом, то луч наоборот необходимо немного расфокусировать.

Как видите, технология проста и понятна. Но для ее осуществления необходимы технологичные дорогие аппараты. Сварка лазером может быть частичной или сквозной, пространственное положение шва не играет никакой роли. Это значит, что вы можете сформировать соединение в любом пространственном положении и не испытаете при этом трудностей.

Иногда сварка производится в сочетании с присадочными материалами. Это может быть проволока, порошок или специальная лента.

Достоинства и недостатки

У лазерной технологии есть несколько ключевых достоинств, которые позволяют ей быть востребованной. Прежде всего, отметим высокую точность выполнения работ. Как уже говорилось выше, возможна сварка даже самых тонких заготовок. При этом металл не деформируется и не нуждается в дополнительной механической обработке.

Второе достоинство — это высокая скорость работы. Лазерные установки способны варить до 100 метров шва в час. Тогда как классическая ручная дуговая сварка позволяет сварить до 15 метров шва за час, с учетом постоянной смены электродов. И все это при сварке стального листа толщиной до 20 мм.

Также лазерный метод очень экологичный. На многих предприятиях остро стоит вопрос экологии, и в данном случае традиционные методы сварки проигрывают, поскольку в ходе той же РДС сварки образуется много отходов в виде огарков. И их нужно как-то утилизировать.

У лазерных аппаратов всего один недостаток, но он очень существенный. И во многом благодаря ему лазерный метод не завоевал большую популярность.

Лазерная технология проста в теории, но на деле для ее осуществления необходимы высокотехнологичные аппараты. На данный момент оборудование для лазерной сварки стоит очень и очень дорого. Поэтому его применяют только при мелких работах, где важна точность. На крупных производствах предпочитают контактную сварку, полуавтоматическую или ручную дуговую.

Это интересно: Лазерная сварка алюминия — технология, условия, способы, оборудование

Сварка алюминиевых и магниевых сплавов

Сварка алюминиевых и магниевых сплавов характеризуется рядом особенностей, связанных с взаимодействием расплавленного металла с газами окружающей среды, испарением легирующих элементов, образованием оксидной пленки на поверхности панны, затрудняющей качественное проведение сварочного процесса. Основные трудности сварки алюминия и его сплавов в большинстве своем устраняются применением концентрированных источников энергии, к которым относятся лазерный и электронный луч.

Под лазерную сварку соединяемые поверхности подготавливают также тщательно, как и под дуговую, включая механическую обработку, травление с последующим осветлением, промывку в горячей воде и зачистку шабером непосредственно перед сваркой.

Лазерную сварку осуществляют в среде защитных газов. Обычно рекомендуется использовать гелий для защиты верхней части сварочной ванны, а для корневой части шва может быть использован аргон. Расход гелия должен быть не менее 7—8 л/мин, а аргона 5—6 л/мин.

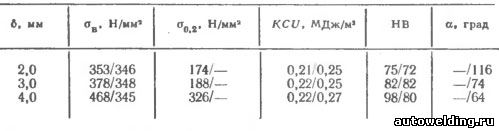

Таблица 6.2. Оптимальные режимы сварки алюминиевых сплавов излучением СО2-лазера

При лазерной сварке алюминиевых, сплавов (табл. 6.2) наблюдается характерная особенность расплавления металла лишь при определенном уровне мощности и плотности мощности. Например, для сплава АМг6 пороговая мощность излучения СО2 составляет 2—2,2 кВт. При этом сразу достигается глубина проплавления 1,5—2,0 мм, а при меньших значениях мощности проплавление полностью отсутствует. Это обстоятельство связано с высоким коэффициентом отражения алюминиевой поверхностью и последующим резким снижением отражения после начала плавления.

Прочность сварных соединений толщиной 2,0 и 3,0 мм составляет не менее 0,9 от прочности основного металла при сварке без присадочной проволоки (табл. 6.3). Разрушаются соединения преимущественно по шву.

Примечание. Материал толщиной 4.0 мм нагартован.

Сварные швы магниевых сплавов, выполненные лучом лазера, хорошо формируются, не образуя провисания при сварке на весу. Это позволяет в отличие от дуговой сварки осуществлять лазерную сварку без применения подкладок, что существенно упрощает технологию изготовления, особенно крупногабаритных конструкций.

Механические свойства сварных соединений, выполненных лазерным излучением с оптимальными параметрами режимов (табл. 6.4) находятся на уровне соответствующих свойств основного металла.

Общая характеристика

Лазерная сварка металлов производится при помощи специального оборудования. Этот метод появился не так давно, но он успел завоевать высокую популярность. Его используют в разных областях промышленности для создания прочного неразъемного соединения. Данный способ сваривания имеет высокую точность, хорошую производительностью и отличное качество соединения.

Нагревание и плавление в рабочей области происходит при помощи лазерного луча. Световой поток, который генерируется лазером, обладает монохромностью. Все волны имеют одинаковые показатели длины. Именно это намного упрощает контролирование потоков, которое производится при помощи фокусирования линз и отклонений призм. В лазере проявляется явление волнового резонанса, что во много раз повышает мощность пуска.

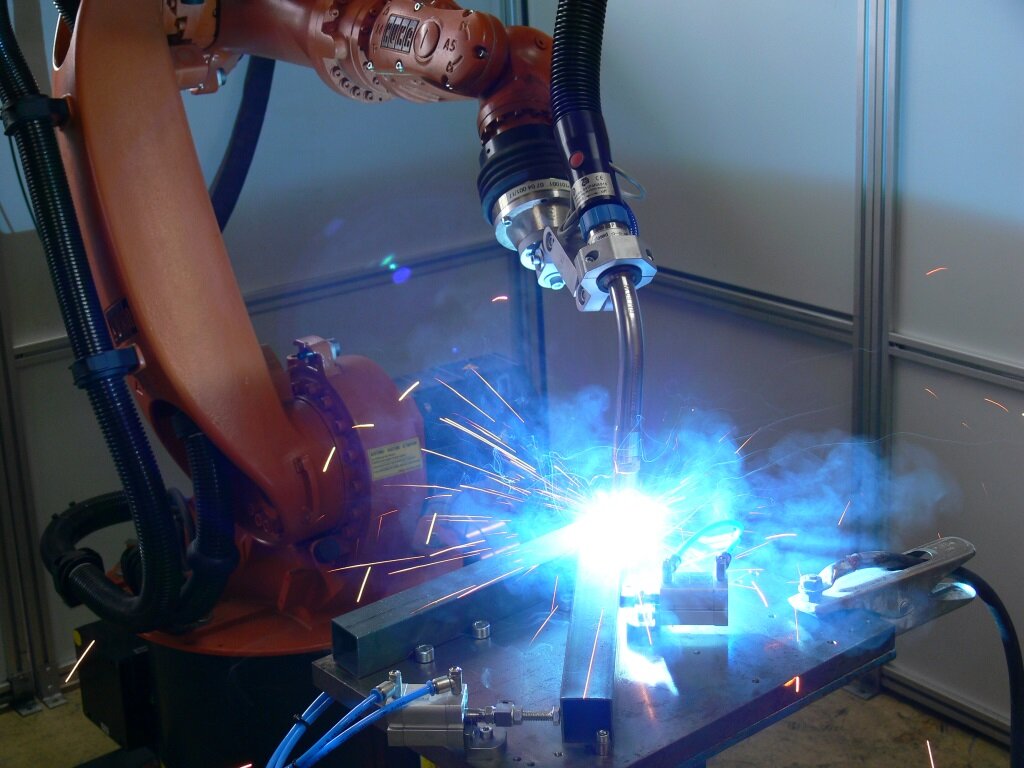

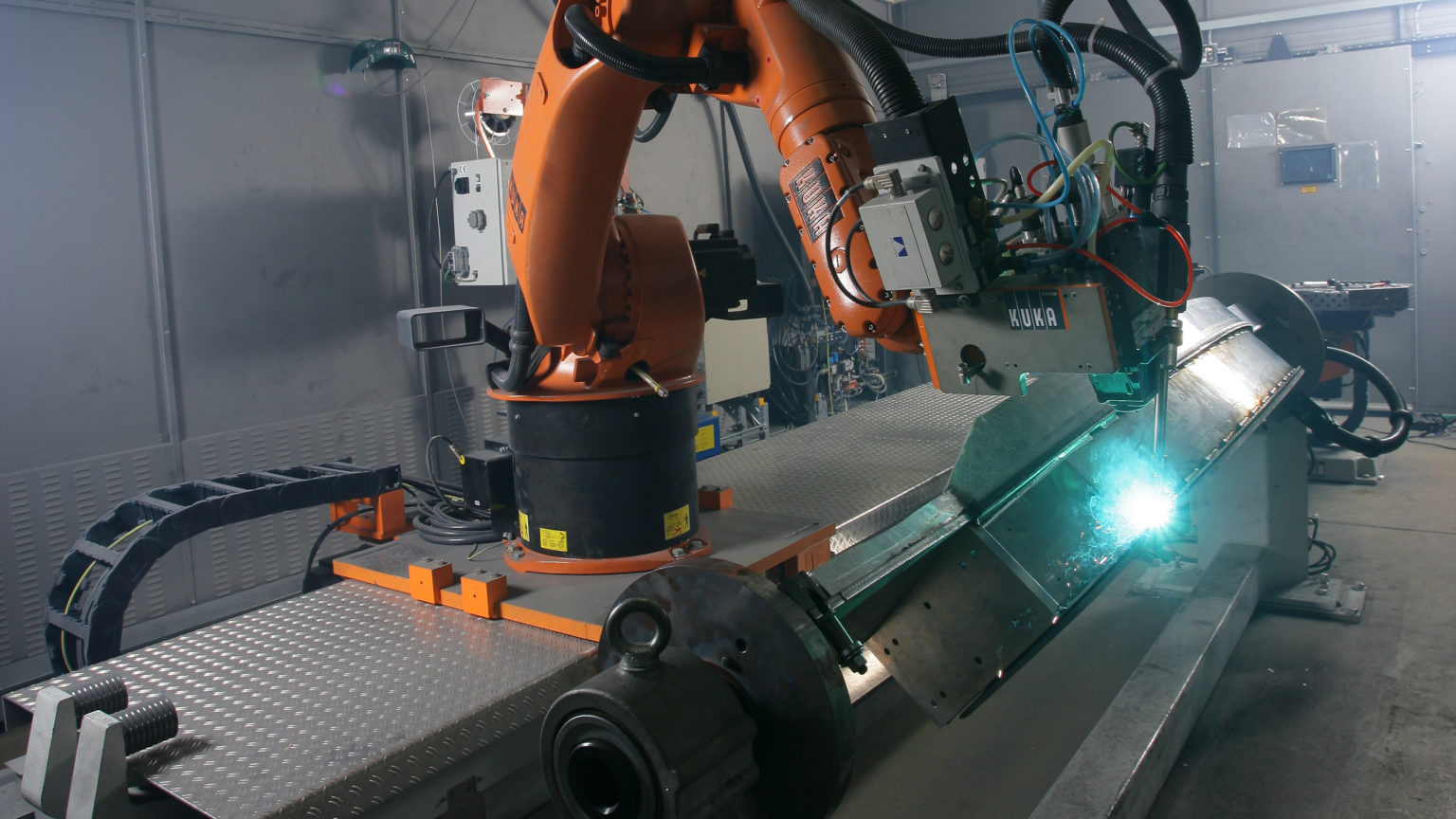

Все эти свойства помогают понять, что такое лазерная сварка. Во время этой технологии могут применяться разные сварочные аппараты – полуавтоматические, автоматические и даже роботизированные, которые осуществляют работу без присутствия человека. Каждое из них подает лазерный луч, который нагревает и расплавляет выбранную область металлического изделия.

Варианты оборудования для каждого метода

Далее представлю примеры оборудования для каждого метода сварки алюминия. Я выбрал специально товары из разных ценовых категорий, чтобы информация оказалась полезной как для частных сварщиков, так и для крупных предприятий и мастерских.

Ручная дуговая сварка (ММА)

АВРОРА Вектор 2000 — бытовой инвертор для сварки углеродистой стали. Периодически им получится сварить алюминий покрытыми электродами, но только для неответственных конструкций. Сила тока составляет 200 А. Холостой ход 70 V обеспечит легкий поджиг дуги. Вес корпуса 3 кг упрощает перестановку оборудования или транспортировку. По сути, здесь можно использовать любой инвертор с показателем сварочного тока 200 А. Серьезной разницы при сварке алюминия методом ММА более дорогим инвертором Вы не почувствуете, поэтому зачем переплачивать

Если есть финансовая возможность, то лучше обратите внимание на инверторы TIG с возможностью работы на переменном токе. Аргонодуговая сварка (TIG) BRIMA TIG 200 AC/DC — отличный вариант для небольшой мастерской или частного гаража. Подключается к сети 220 V и выдает силу тока от 5 до 200 А

Есть функция Arc Force, цифровой дисплей для удобства настройки. Бесконтактный поджиг продлевает ресурс вольфрамового электрода. Ток можно менять с постоянного на переменный. Регулируется время предварительной и пост продувки газом. Fubag INTIG 200 AC/DC Pulse — инвертор ТИГ с диапазоном сварочного тока 5-200 А. Есть функция пульса для сварки тонких деталей. Сила тока регулируется с горелки. Поддерживает режимы 2Т и 4Т. Система Protec защищает от высоких скачков напряжения. ESAB Origo Tig 3000i AC/DC, TA24 AC/DC — промышленный аппарат для сварки алюминия с питанием 380 V. Максимальная сила тока составляет 300 А, разрешая варить с ПВ 30%. При показателе 200 А ПВ составляет 100%. Можно регулировать время нарастания и падения тока. Отличается быстрым зажиганием дуги и ее стабильным горением. Полярность переключается тумблером, а не перестановкой проводов. Функция Qwave дает низкое разбрызгивание металла и тихую работу. Полуавтоматическая сварка (MIG) Сварог MIG 200 REAL (N24002) Black — полуавтомат для сварки алюминия по доступной цене. Питается от однофазной сети 220 V и не «боится» просадок до 160 V. Сварочный ток имеет диапазон 30-200 А. Поддерживает работу с проволокой, диаметром 0.6-1.0 мм. Подающий механизм состоит из двух роликов. Есть функции прогона и дожигания сварочной проволоки. Кроме MIG поддерживает режим ММА. EWM Picomig 185 D3 puls — компактный аппарат с импульсом, работающий от напряжения 220 V. Имеет диапазон тока 5-180 А. Отличается прочным корпусом и защитой от капель воды IP23, подходящими для жестких строительных условий. Механизм подачи состоит из 4-х роликов. TRITON ALUMIG 250P Dpulse Synergic 380v — относительно недорогой китайский полуавтомат, способный выдавать двойной импульс. Здесь уже есть синергетическое управление. KEMPPI Kempact Pulse 3000 — профессиональный полуавтомат для сварки алюминия. Питается от сети 400 V и выдает силу тока 250 А. Поддерживает работу с проволокой по алюминию, диаметром 0.9-1.2 мм и катушками до 300 мм. Механизм подачи содержит 4 ролика. Есть импульс и двойной импульс. Синергетическое управление упрощает выбор настроек. Память на 100 ячеек для работы с разнородными материалами.

Покрытыми электродами

При проведении особо ответственных сварочных операций (с заготовками толщиной более 4-х миллиметров) применяются специальные электроды по алюминию, обеспечивающие надежность и прочность образующегося соединения.

При проведении особо ответственных сварочных операций (с заготовками толщиной более 4-х миллиметров) применяются специальные электроды по алюминию, обеспечивающие надежность и прочность образующегося соединения.

К недостаткам этого метода сочленения деталей следует отнести сравнительно высокую пористость сварного шва, а также сложность отделения шлака во время работы, нередко приводящую к его коррозии.

Ещё одним минусом такого процесса является сильное разбрызгивание частиц расплавленного металла во время дуговой сварки.

Для организации сварочных работ по алюминию желательно пользоваться хорошо проверенными на практике марками электродов, такими, например, как «УАНА» и «ОЗАНА».

Указанные типы стержней могут применяться как для работы по чистому алюминию, так и при сваривании заготовок из его соединений с кремнием (АЛ-4, 9,11).

При применении «УАНА» и «ОЗАНА» сварные операции по алюминию проводятся на постоянном токе, включаемом в цепь в обратной полярности. Этот факт должен учитываться при выборе оборудования для сварки в любых условиях (производственных или бытовых). При этом специалисты пользуются несложным подсчётом, согласно которому на миллиметр диаметра стержня должно приходиться 25–30 ампер постоянного тока.

При инверторной сварке деталей значительной толщины может потребоваться предварительный локальный прогрев заготовок, осуществляемый посредством обычной газовой горелки. Такая предусмотрительность позволяет минимизировать риски деформаций и образования кристаллизационных трещин в уже готовой конструкции из алюминия.

Ко всему перечисленному следует добавить, что из-за высокой скорости плавления алюминиевых электродов работать с ними следует по возможности быстро, обеспечивая тем самым непрерывность сварочного процесса

Также обращаем внимание на то, что при сварке алюминия не допускается производить электродом какие-либо поперечные колебательные движения