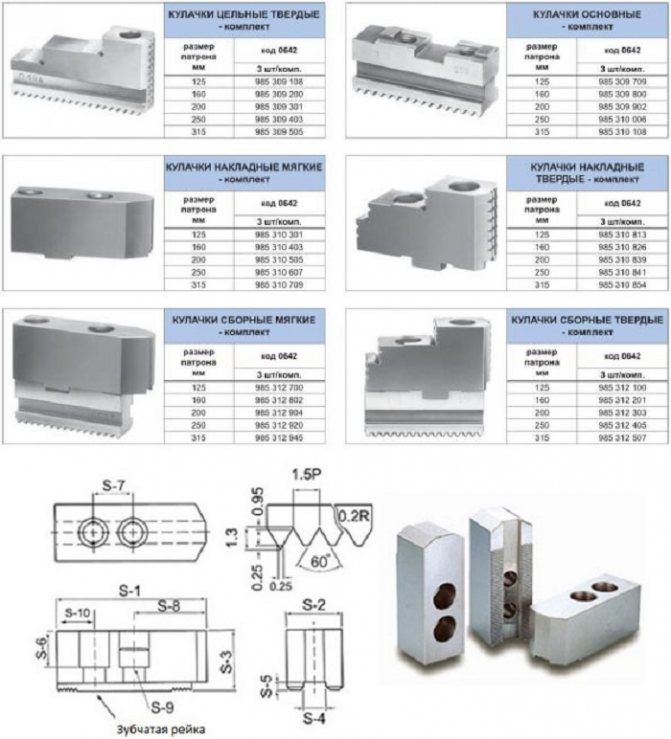

Разновидности

Чтобы расточить кулачки токарного патрона необходимо подобрать оптимальный способ для конкретной разновидности. Выпускают несколько типов кулачков, каждый из которых имеет конструктивные особенности.

Прямые

Этот вид кулачком предназначен для зажима заготовки с валом, с внешней стороны и для заготовки с отверстием – с внутренней. Непосредственно кулачки расположены сверху и захватывают деталь.

Обратные

Необходимы для зажима заготовки с внешней стороны. Используется для обработки полых болванок, чтобы было за что зацепится.

Накладные

Это составной вариант патрона, который сделан из цветного металла или нержавеющей стали. Применяется при работе с масштабными проектами

Такая вариация применяется при работе с заготовками большого диаметра при этом неважно, длинные они или короткие

Сборные

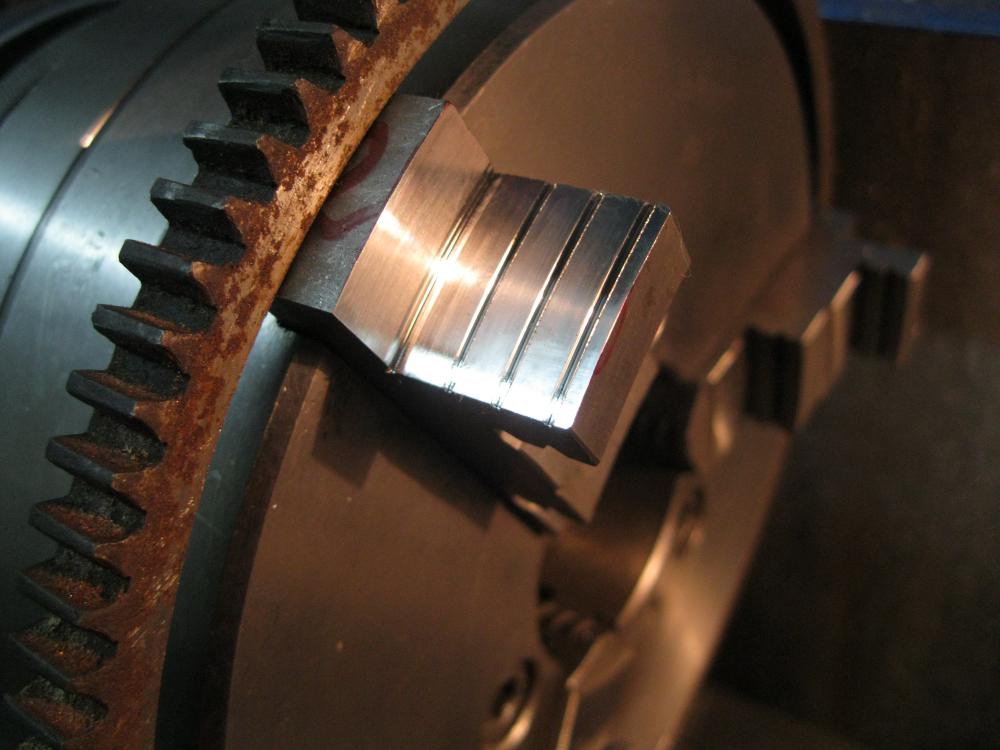

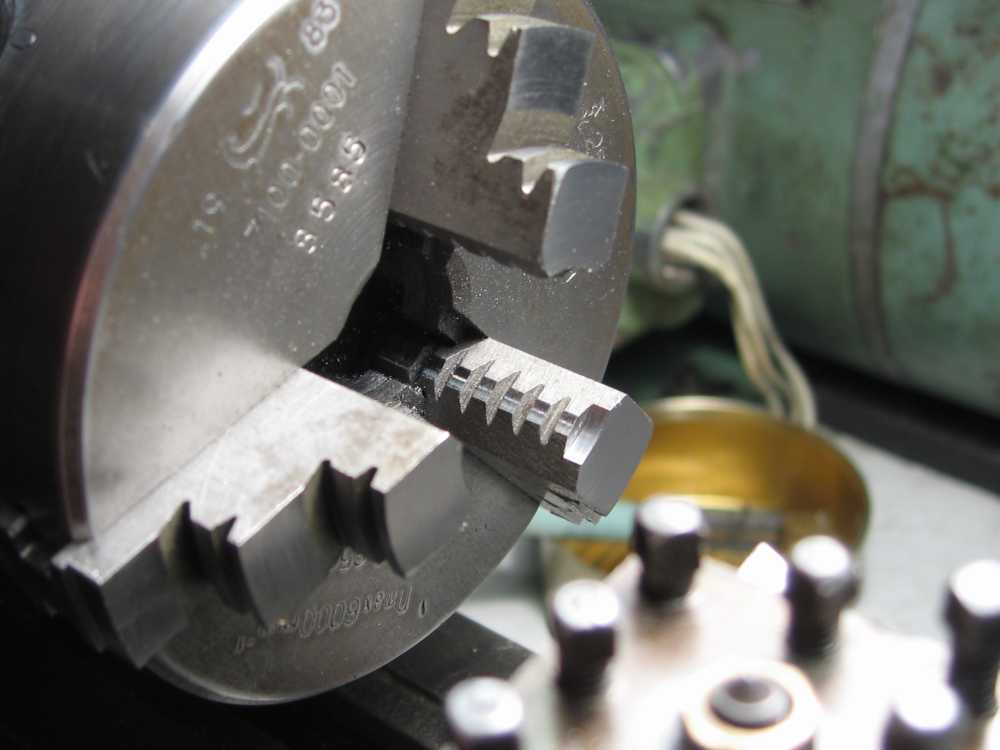

Кулачок из металла в таком типе крепится на рейку из стали. Сталь применяется легированная, а зубья кулачков шлифуют, подвергают закалке и цементации.

Глубокое сверление

Глубокое сверление применяется, главным образом, при обработке шпинделей металлообрабатывающих станков для. сверления центрального сквозного отверстия, концентричного по отношению наружной поверхности и предназначенного для, облегчения веса конструкции, контроля внутренней части шпинделя от возможных раковин и других дефектов и для выполнения работ из прутка на револьверных «ганках и автоматах, в которых отверстие служит для пропуска шлифованной штанги, приводящей в движение цангу с прутком.

В револьверных станках и автоматах это отверстие выполняется более тщательно, чем в токарных станках.

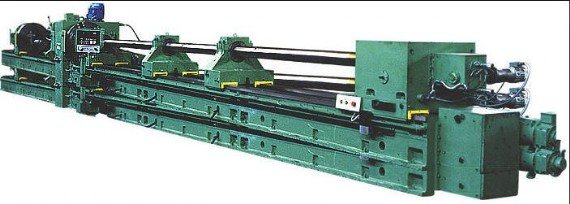

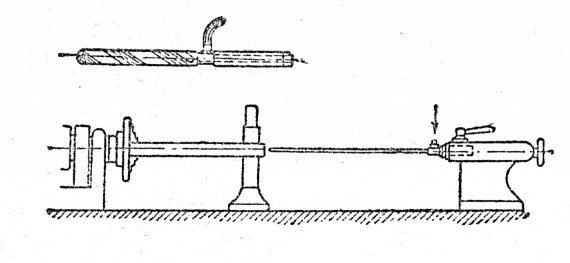

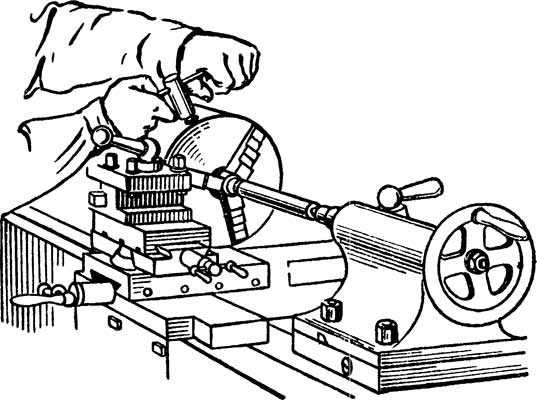

Глубокое сверление производится или на токарных станках (короткие отверстия), или на станках типа 2953 и 268, специально предназначенных для глубокого сверления (фиг. 105).

Фиг. 105. Станок для глубокого сверления.

Станок типа 2953 двухшпиндельный, предназначен для сверления отверстий диаметром от 20 до 40 мм, длиной до 1000 мм; число оборотов шпинделя от 335 до 9350 в 1 мин.; мощность мотора — 15,6 Квт.

Станок типа 268 может производить сверление на глубину 2600 мм 1: до 3700 мм.

Числа оборотов шпинделя от 15 до 172,

Мощность трёх моторов 11,6 Квт.

Преимущества специальных станков:

1) осуществление механической подачи сверла, закрепляемого в задней бабке;

2) подвод охлаждающей жидкости к режущей кромке с давлением 5—6 aтм и более, что обеспечивает удаление стружки из глубокого отверстия.

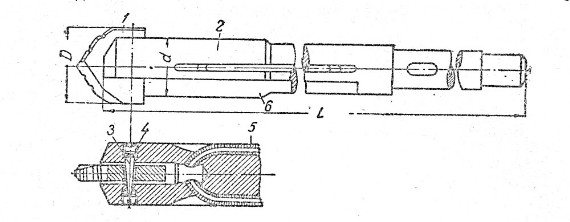

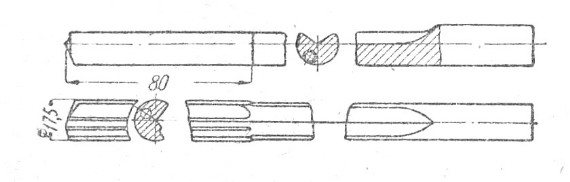

Применяемый для глубокого сверления инструмент — сверло ( фиг. 106) — состоит из штанги 2 длиной L — 1,5—2 м (в зависимости от длины шпинделя), имеющей две канавки для отвода стружки и две канавки для трубок, подводящих охлаждение.

Фиг. 106. Сверло для глубокого сверления.

На конце штанги закрепляется клином с винтами специальная режущая пластина из быстрорежущей стали, имеющая на режущей грани канавки для разламывания и размельчения стружки; эти канавки облегчают удаление стружки охлаждающей жидкостью.

Такие свёрла применяются для диаметров от 28 до 145 мм.

Для меньшего увода оси отверстия рекомендуется сверлить шпиндели с двух сторон. Обычно применяются следующие режимы: скорость резания 18 — 22 м/мин, подача 0,12 — 0,20 мм/об шпинделя.

Для изготовления небольших отверстий можно применять токарные и револьверные станки со спиральными свёрлами, по с подводом охлаждения (фиг. 107);

Фиг. 107. Спиральное сверло с охлаждением.

однако работать спиральным сверлом при глубоких отверстиях трудно, так как его приходится часто извлекать для удаления застрявшей стружки и, кроме того, оно недостаточно прочно и не обеспечивает соблюдения направления отверстия.

Вместо спиральных свёрл лучше применять пушечные свёрла (фиг. 108), которые не имеют центральной перемычки, что облегчает резание. Вершина сверла смещена на 1/4 диаметра, благодаря чему образуется конус, направляющий сверло.

Сверлению пушечным сверлом предшествует предварительное засверливание на некоторую глубину спиральным или перовым сверлом, что должно быть выполнено как можно тщательнее во избежание увода сверла в сторону.

Режимы резания при работе пушечными свёрлами:

скорость 30 — 40 м/мин, подачи 0,01—0,02 мм/об; при таком режиме получается мелкая стружка, которая легко удаляется охлаждающей жидкостью.

Существенный недостаток пушечных свёрл — это малая производительность.

Фиг. 108. Пушечное сверло.

Назначение.

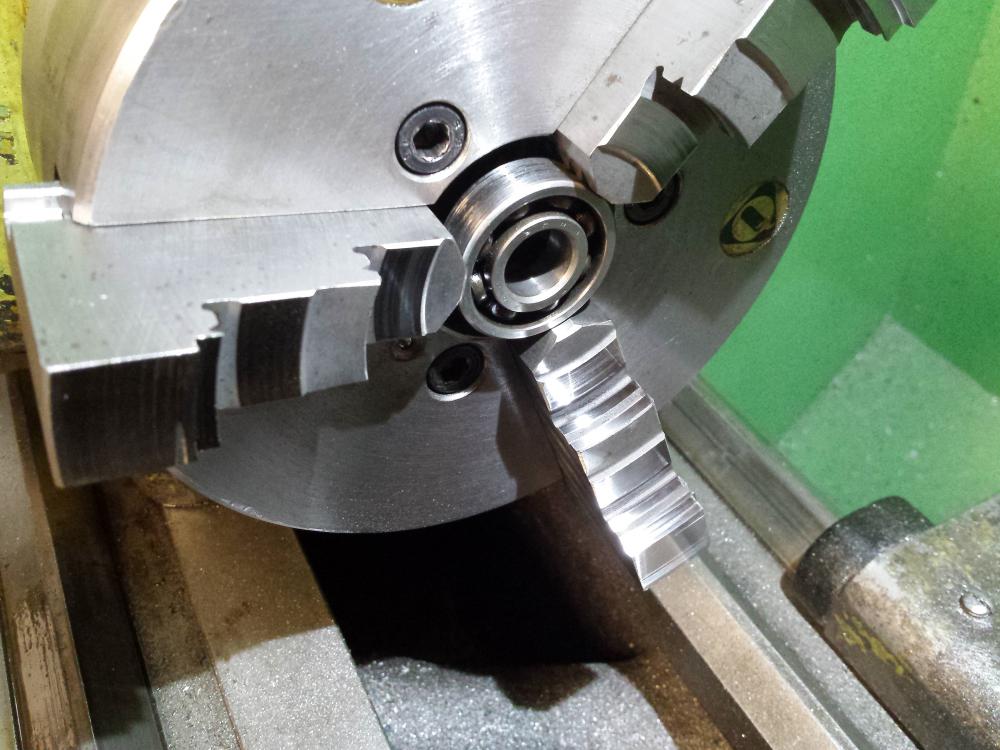

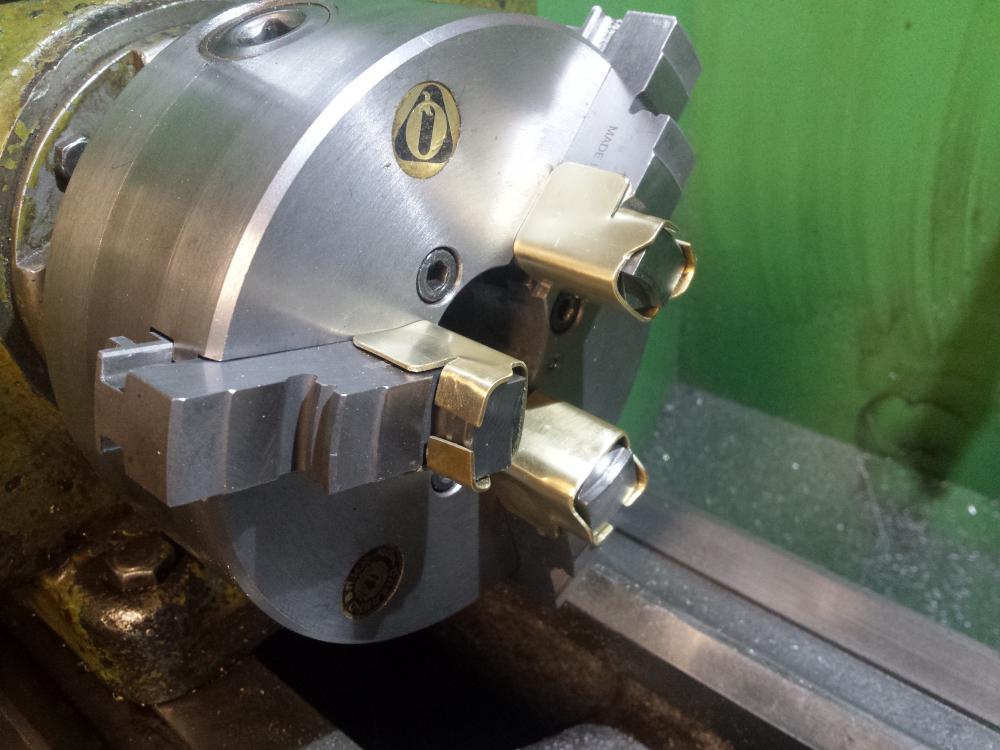

Патрон токарный самоцетрирующий трехкулачковый относится к классу спирально-реечных самоцентрирующих трехкулачковых патронов с цилиндрическим пояском и креплением на токарном станке через промежуточный фланец. Самоцентрирующие спирально-реечные токарные патроны предназначены для установки на универсальные токарные, револьверные, внутришлифовальные станки. Применяются в условиях единичного, мелкосерийного и серийного производства.В трехкулачковых самоцентрирующих патронах закрепляют заготовки круглой и шестигранной формы или круглые прутки большого диаметра. В отличие от токарных патронов клинореечного типа, не требуют времени на переналадку в том случае, когда требуется установка на другой диаметр зажима.

Виды и назначения

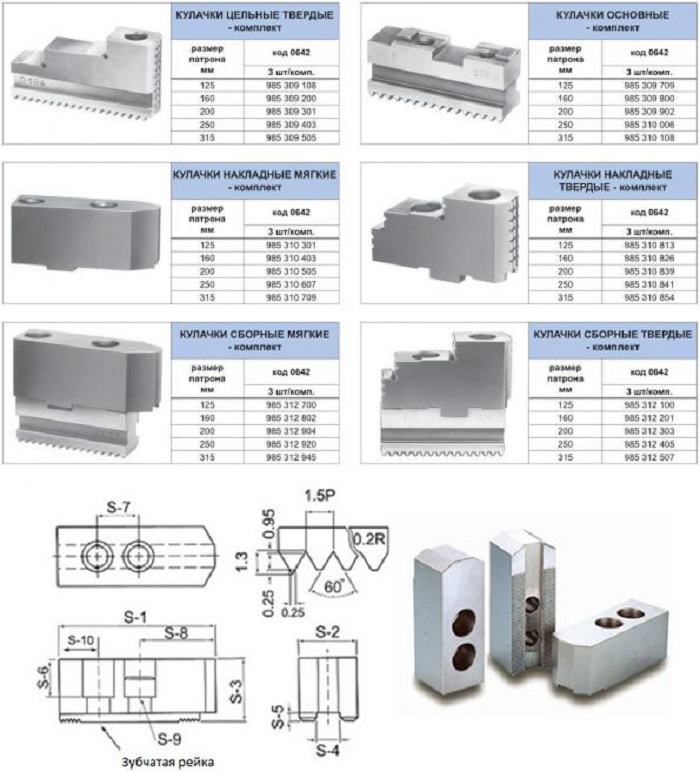

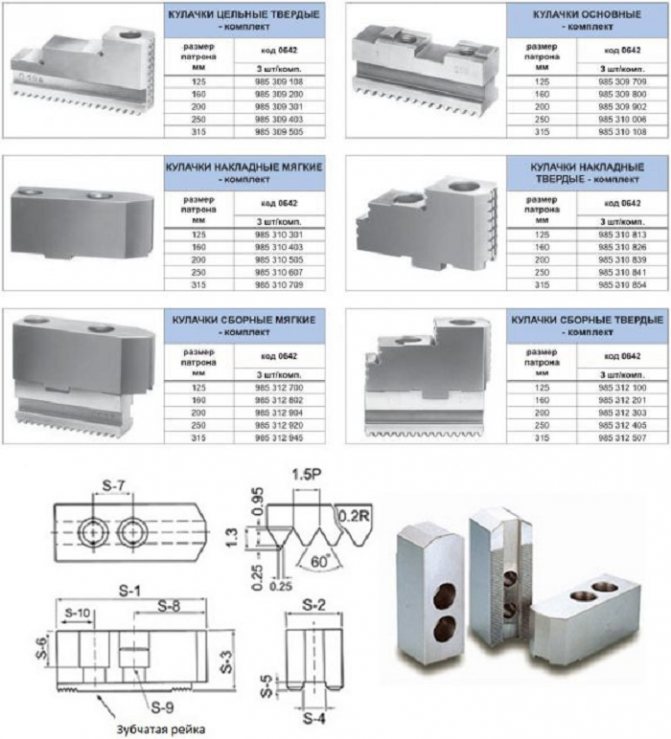

Кулачки подразделяют на следующие виды:

- прямые (детали закрепляются с наружной стороны);

- обратные (крепление с внутренней стороны детали);

- накладные или «сырые кулачки» (фиксация деталей с большим диаметром);

- сборные (рейки, с закаленными накладными кулачками).

Прямые

Для зажима деталей чаще всего используются прямые кулачки. У каждого из них имеются две ступени для крепления деталей «на разжим» и по одной призме, работающей «на сжим».

Рабочие площадки ступеней кулачков, в которые упирают торцы обрабатываемых деталей, служат для устранения торцевого биения последних.

Посредством прямых кулачков крепятся детали:

- малоразмерные (поверхностью призм – за внешнюю сторону детали);

- крупноразмерные (как правило, полые заготовки – поверхностью ступеней).

Обратные

Обратные кулачки по своей конструкции, являются противоположностью прямым и применяются для крепления «на сжим» внешней стороны деталей больших диаметров.

Наружную поверхность обратных кулачков можно использовать для устройства дополнительной крепящей базы, работающей «на разжим» внутренней поверхности заготовки.

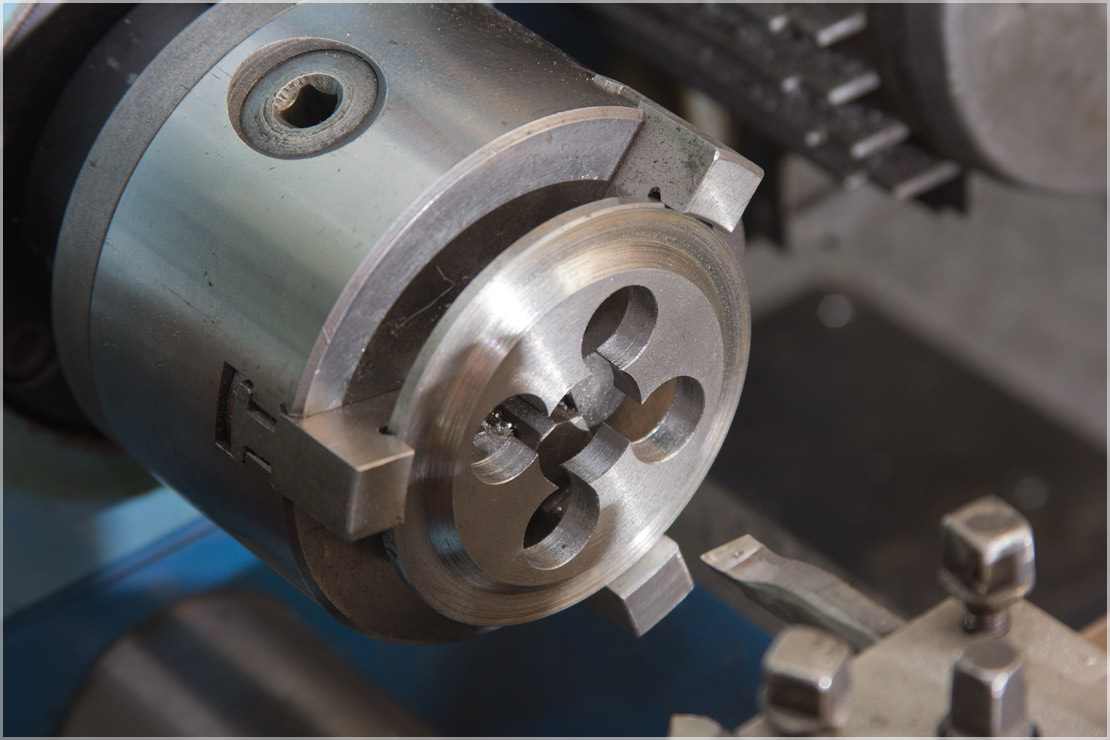

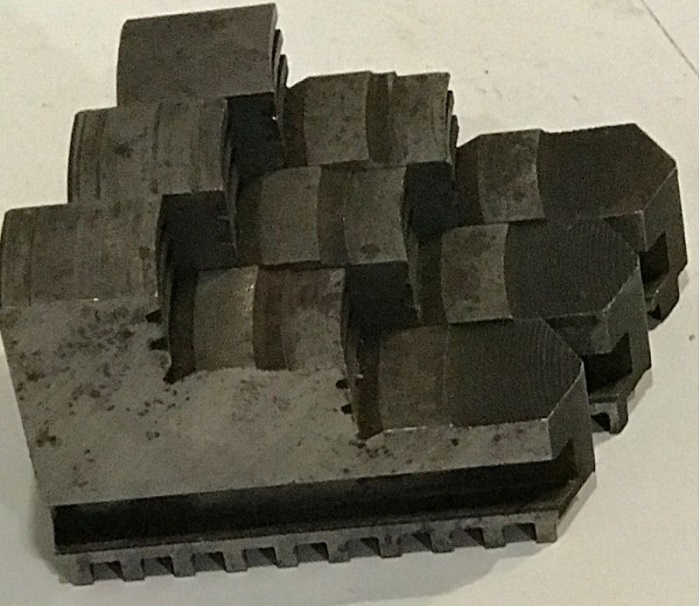

Накладные

Изготавливаются непосредственно токарями из сталей или цветных металлов без дополнительной термической обработки, в связи с чем, ещё именуются «сырыми кулачками». Крепятся к рейкам (поставляются в комплекте к патрону), что устанавливаются вместо прямых или обратных кулачков.

Накладные («сырые кулачки») выполняются соразмерно формам заготовок для обеспечения высокой точности центрирования.

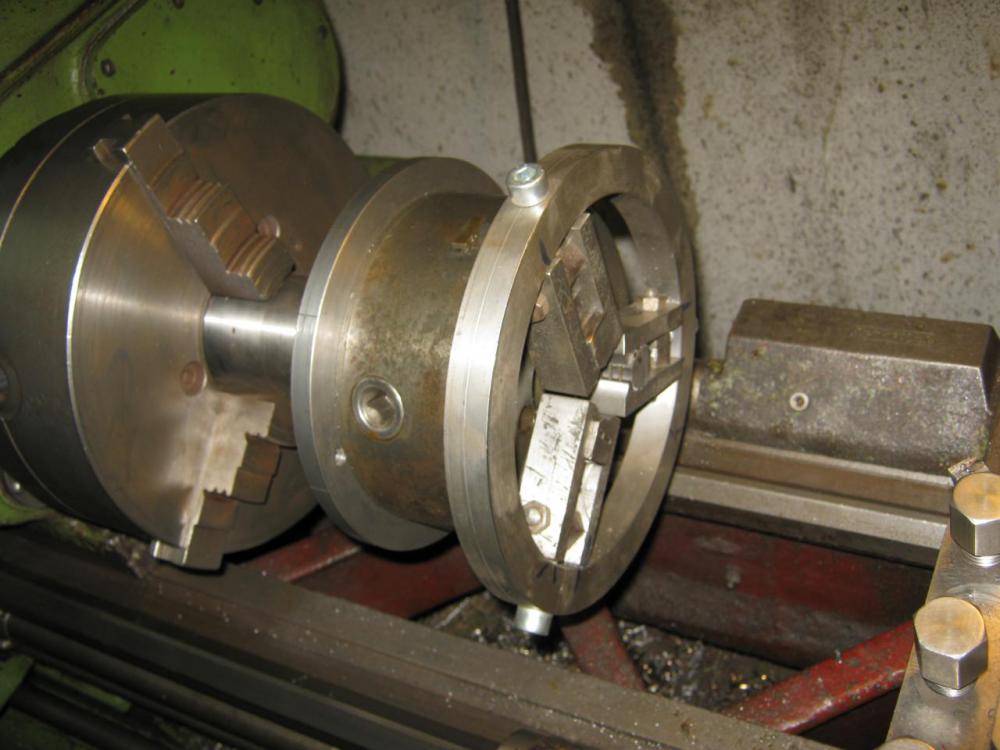

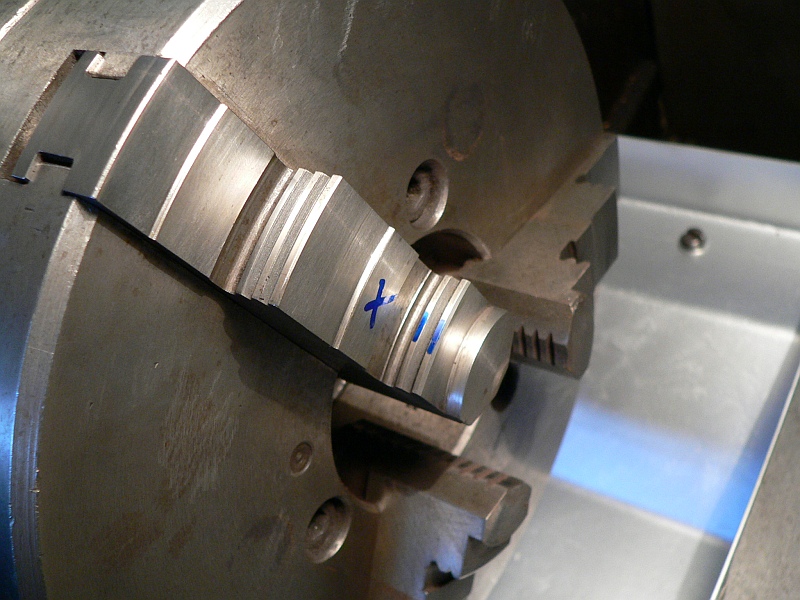

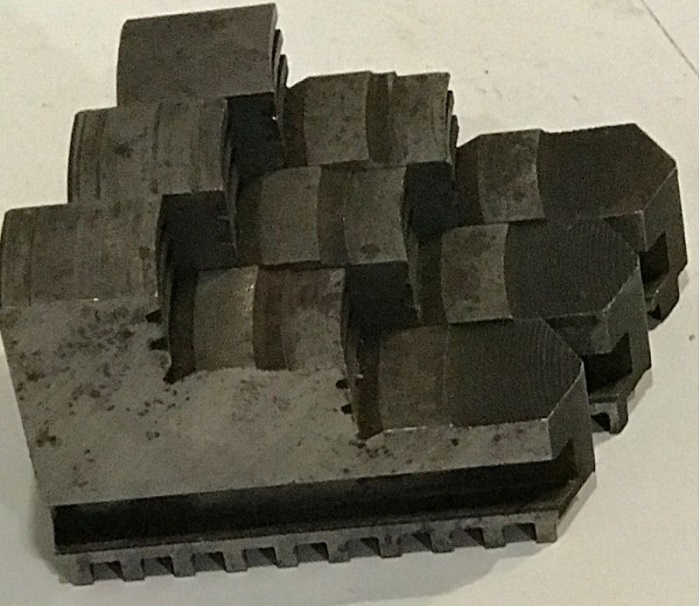

Сборные

Сборные кулачки (универсальные, составные) состоят из двух частей:

- нижняя – та же рейка с гребёнками (движется по спиральному диску);

- верхняя – накладка (со стандартной закалкой рабочей зоны).

Накладки, это кулачки – перевертыши (прямые — обратные). Отличаются от накладных или «сырых» кулачков тем, что подвергаются обязательной термической обработке.

Чтобы поменять вид, достаточно выкрутить по два болта на каждом «перевертыше», развернуть его же нужной стороной и этими же болтами закрепить на рейке.

Универсальность сборных кулачков позволяет сократить подготовительное время обработки детали, при необходимости частой смены прямых на обратные и наоборот.

Этот вид кулачков вызывает погрешность из-за переустановки «перевертышей» и по этой причине применяются в токарных патронах, диаметром от 250 мм и более. Величина относительной погрешности здесь не так существенна, зато трудозатраты на переустановку снижаются в разы.

Размеры

Общими для размеров кулачков прямых и обратных является:

- наличие одинаковых размеров по основным параметрам – по длине, ширине, высоте, шагу гребенок, размерам ступеней и т.д.;

- являются унифицированными по своей конструкции, однако, комплект кулачков одного патрона не идентичен комплекту другого (всегда требуется существенная доработка);

- кулачки, с погрешностью в размерах, неправильно крепят деталь. При этом, один из них не участвует в зажиме, образуя просвет между призмой и поверхностью детали, что легко проверяется лучом фонарика;

- изношенность поверхностей спирали диска и гребенок кулачков и реек существенно изменяет характеристики усилий зажима и точность базирования детали вращения;

- неточность линейных размеров контактных поверхностей, например, реек и накладок, приводит к смещению рабочих поверхностей, а отсюда, или чрезмерные усилия зажима, или вовсе их отсутствие, что недопустимо и опасно при работе с такими устройствами.

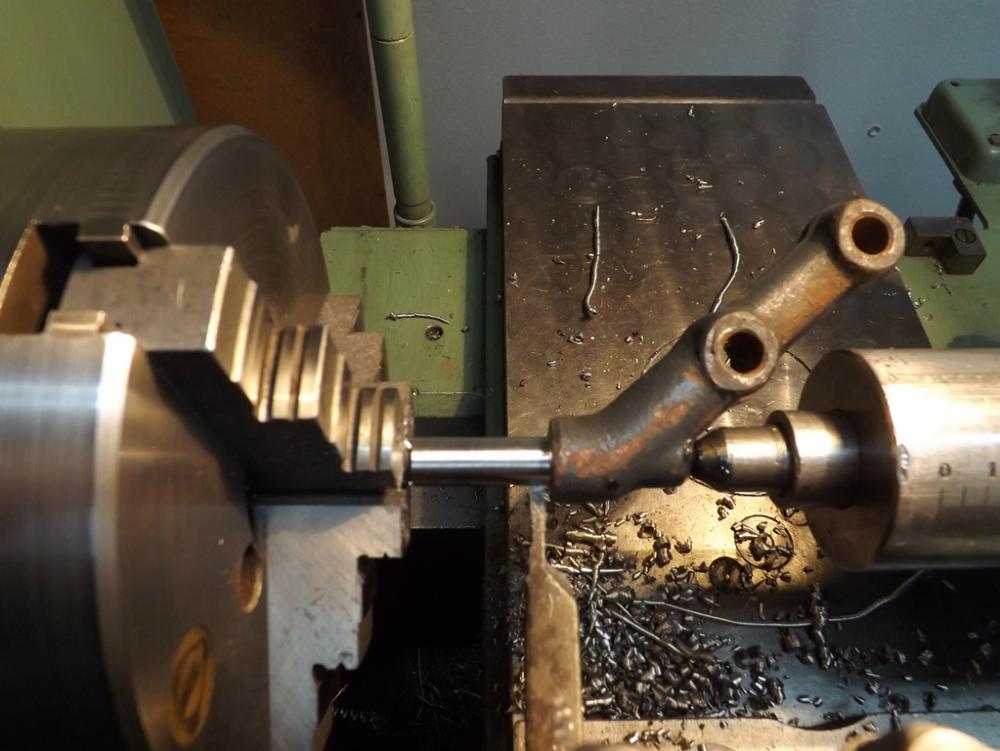

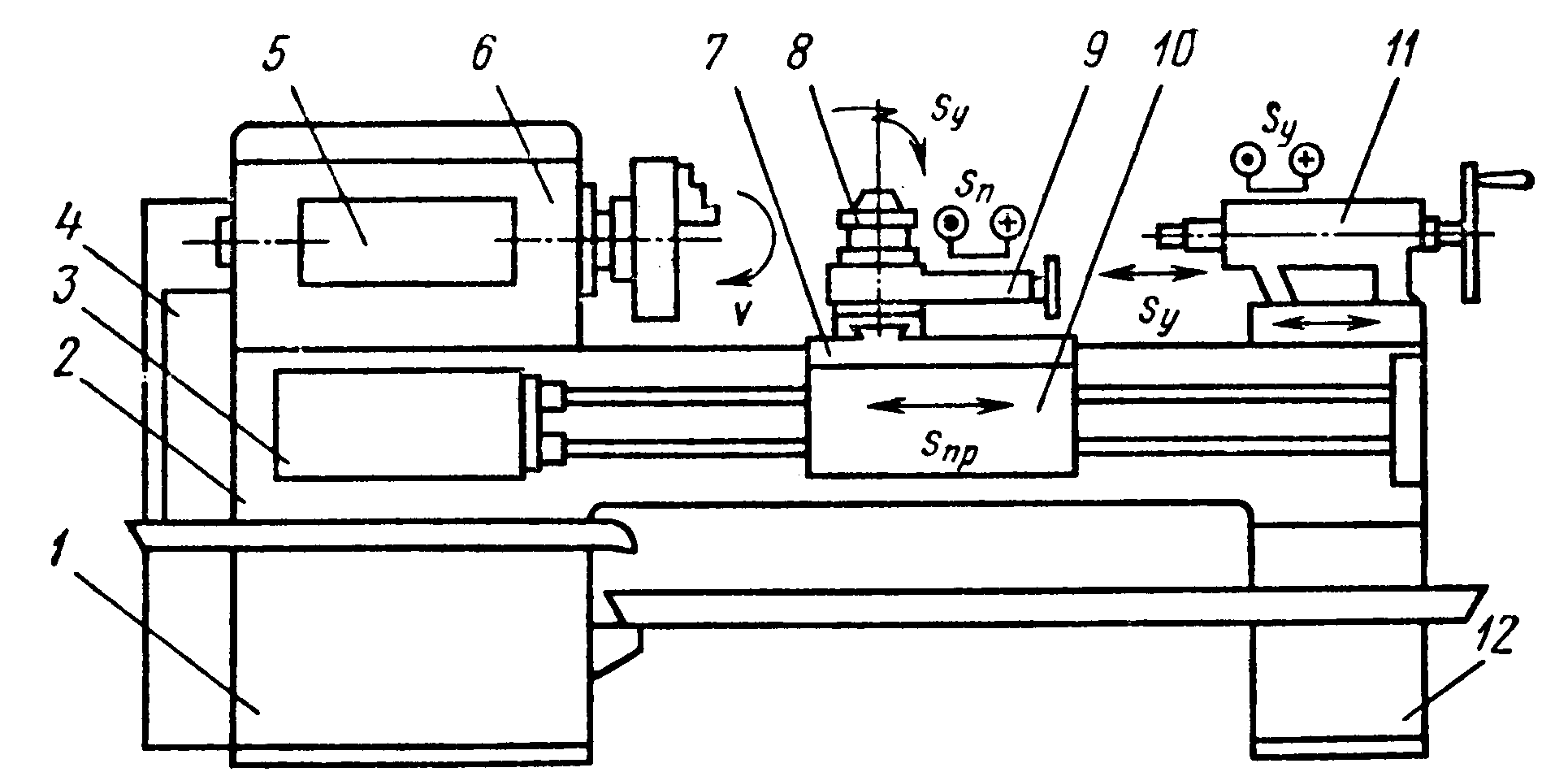

Конструкция станка

Все узлы станка, схема которого приведена на рисунке 14, смонтированы на станине

изсерого литейногочугуна . Станина оснащенагоризонтальными призматическиминаправляющими . Впередней тумбе смонтированэлектродвигатель главного привода станка. Взадней тумбе находится бак для хранениясмазочно-охлаждающей жидкости инасосная станция для её подачи в зону резания.

В передней бабке

находятся:

— шпиндель

– полый вал, на котором размещаются приспособления для крепления заготовки (патроны, центра, планшайбы и т.д.)

— коробка скоростей

, с помощью которой производятступенчатую регулировку скорости вращения шпинделя. Панель управления коробки скоростей выведена на лицевую панель передней бабки.

На лицевой стороне станины находится коробка подач

, которая позволяет осуществлятьступенчатую регулировку движениемпродольного ипоперечного суппортов .

С левой торцевой стороны станины расположена гитара сменныхзубчатых колёс , которые переставляются при настройке станка на нарезание различных видов резьбы.

По направляющим станины перемещается продольный суппорт

, который обеспечиваетпродольную подачу резца . На продольном суппорте размещенапоперечная каретка – поперечный суппорт , который обеспечиваетпоперечную подачу резца . На поперечном суппорте расположенверхний поворотный суппорт . С его помощью резец можно устанавливать под любымуглом к оси заготовки . На нём же смонтированчетырёхпозиционный резцедержатель , в котором одновременно закрепляютсячетыре резца .

Рисунок 14 – Токарно-винторезный станок 1К62

1 – передняя тумба; 2 – станина; 3 – коробка подач; 4 – гитара сменных колёс; 5 – панель управления; 6 – передняя бабка; 7 – продольный суппорт; 8 – поворотный суппорт с резцедержателем; 9 – поперечный суппорт; 10 – фартук; 11 – задняя бабка; 12 – станина

Из коробки подач выходят ходовой валик

иходовой винт , последний используется при нарезании точных резьб. Вращательное движение ходового валика и ходового винта вфартуке , закреплённом на продольном суппорте, преобразуется впоступательное движение суппортов .

Читать также: Температура огня газовой плиты

Задняя бабка

находится на правой стороне станины и перемещается по её направляющим. Впиноли задней бабки устанавливается задний (подвижный) центр или инструмент для обработки отверстий .Корпус задней бабки можетсмещаться в поперечном направлении относительно её основания, что необходимо при обтачиваниинаружных конических поверхностей.

Как правильно расточить?

Чтобы правильно расточить патрон необходимо соблюдать последовательность действий. Профессиональная расточка производится в несколько этапов, каждый из которых должен быть выполнен качественно и по всем техническим требованиям.

Демонтаж

В первую очередь необходимо провести демонтаж патрона. В противном случае не получится избавиться от биения заготовки и совместить точно все необходимые оси. Если патрон не будет зажат, а будет находиться в свободном состоянии на станке – дефекты сохранятся. После демонтажа необходимо снять кулачки и почистить их. Затем нужно проверить биение.

Обработка наждачной бумагой

При наличии небольшой степени износа и задира достаточно обработать деталь сначала крупнозернистой, а затем мелкозернистой наждачной бумагой. Чтобы не искажать профиль кулачка при зачистке необходимо, чтобы наждачная бумага охватывала примерно половину профиля кулачка и при этом имела небольшое натяжение. Если износ кулачка значительный – необходима полноценная расточка.

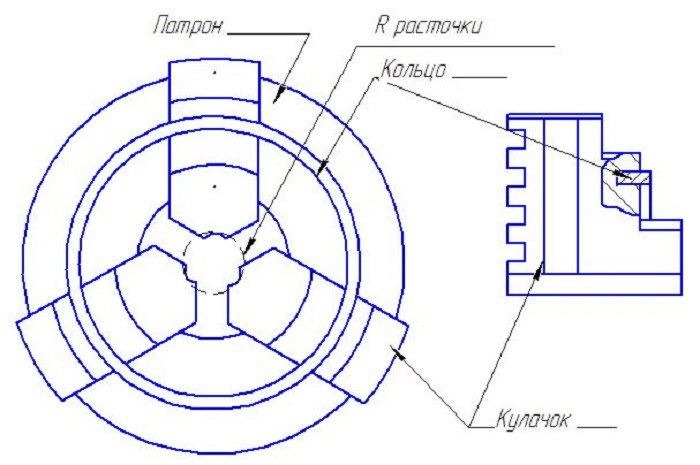

Как проточить?

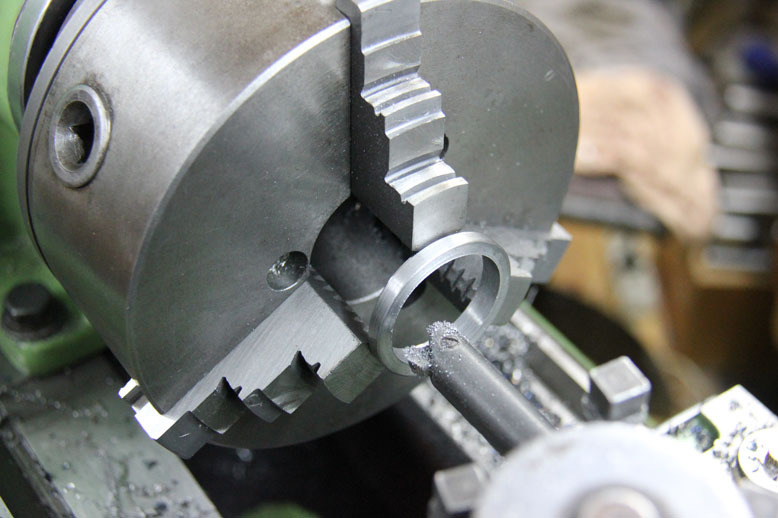

Для проточки кулачков следует соблюдать определенный порядок:

- Установить их, сопоставив с отверстием токарного патрона.

- Осуществить зажим кольца так, чтобы оно могло двигаться свободно.

- Понадобятся два резца: один для расточки канавок, а второй – для разработки плоскостей.

- Начиная с низких оборотов следует найти оптимальный режим вращения.

- Резец для разборки плоскостей необходимо установить так, чтобы по всей плоскости кулаков происходило соприкосновение.

Так осуществляется конусная расточка и заготовка сможет крепиться надежно и безопасно.

Шлифовка

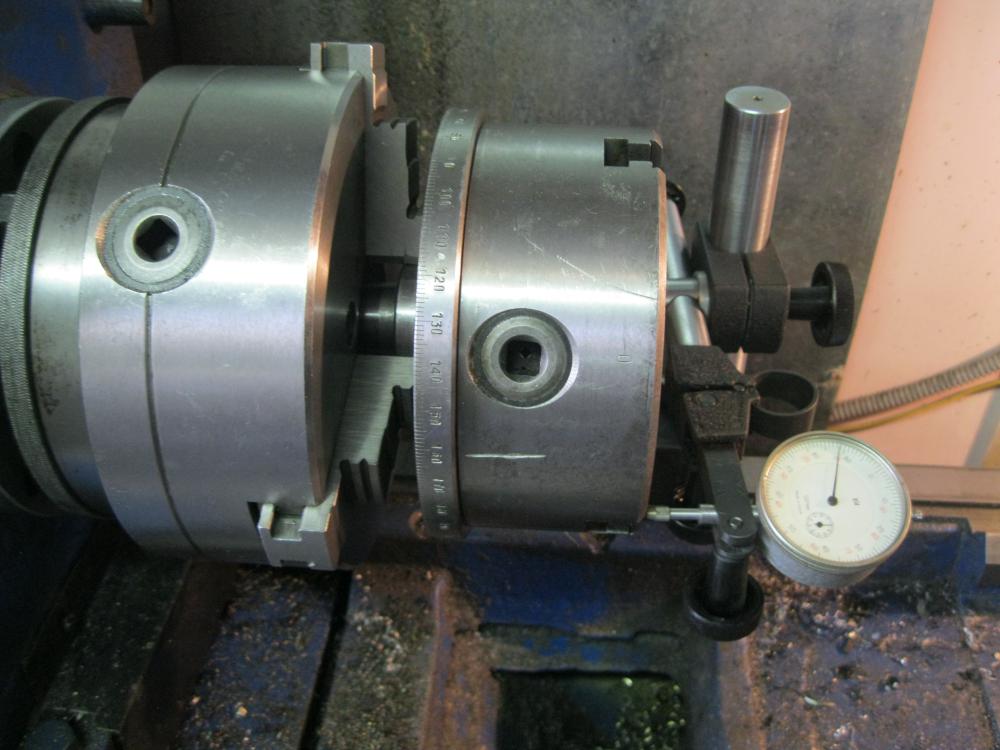

Это финишный этап растачивания, который проводится только в случае, если есть реальная необходимость. На этом же этапе проводится проверка металлическим валом. Вал закрепляется в патрон токарного станка и с его помощью определить, есть ли биение. При наличии биения требуется дополнительная шлифовка.

Установка и закрепление деталей в патронах

Токарный патрон

Короткие детали обычно устанавливают и крепят в патронах, которые подразделяются на простые и самоцентрирующие.

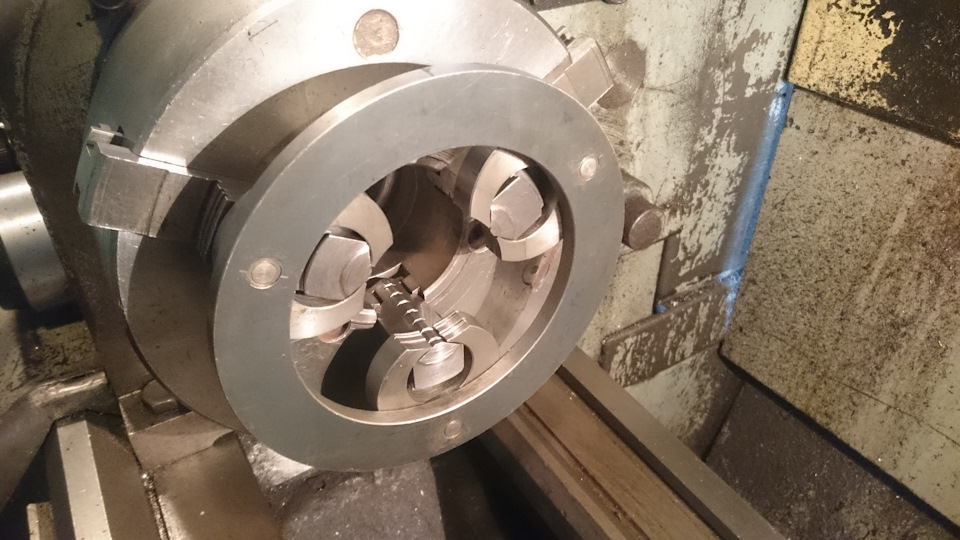

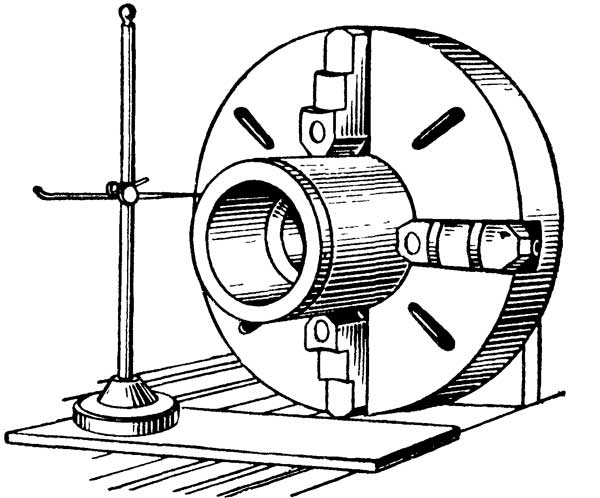

Четырехкулачковые патроны

Простые патроны изготовляют обычно четырехкулачковыми (рис. 41). В таких патронах каждый из четырех кулачков (1, 2, 3 и 5) перемещается своим винтом 4 независимо от остальных. Это позволяет устанавливать и закреплять в них детали, имеющие несимметричную наружную форму. При закреплении детали в четырехкулачковом патроне необходимо ее правильно установить, чтобы она не била при вращении.

Рис. 41 Простой четырехкулачковый патрон

Рис. 42. Проверка установки детали при помощи рейсмуса

Правильность установки детали можно проверять чертилкой рейсмуса (рис. 42). Чертилку рейсмуса подводят к проверяемой поверхности, оставляя зазор между ними 0,3-0,5 мм. Детали сообщают медленное вращение и следят за тем, как изменяется этот зазор. По результатам наблюдения отжимают одни кулачки и поджимают другие до тех пор, пока зазор не станет равномерным по всей окружности детали. После этого деталь окончательно закрепляют всеми четырьмя кулачками, равномерно поджимая их ключом один за другим.

После закрепления детали в патроне нужно обязательно вынуть ключ. Если этого не сделать, то при пуске станок может сломаться; кроме того, рабочий подвергается опасности получить увечье.

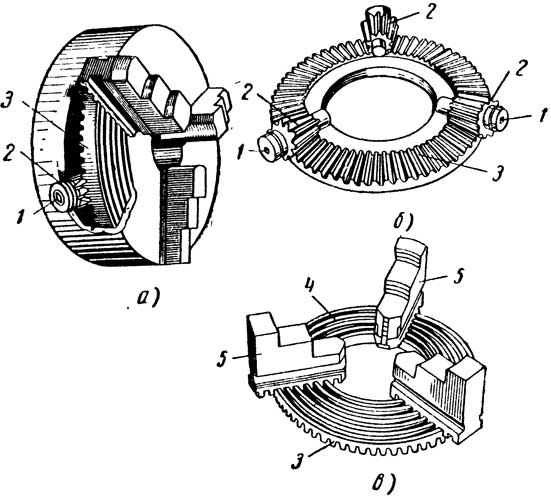

Самоцентрирующие патроны

Самоцентрирующие патроны (рис. 43) в большинстве случаев применяются трехкулачковые и значительно реже двухкулачковые. Эти патроны очень удобны в работе, так как все кулачки перемещаются одновременно, благодаря чему деталь, имеющая цилиндрическую поверхность (наружную или внутреннюю), устанавливается и зажимается точно по оси шпинделя; кроме того, значительно сокращается время на установку и закрепление детали.

На рис. 43, а показан трехкулачковый самоцентрирующий патрон. В нем кулачки перемещаются при помощи торцового четырехгранного ключа, который вставляют в четырехгранное отверстие 1 (рис. 43, а и б) одного из трех конических зубчатых колес 2. Эти колеса сцеплены с большим коническим зубчатым колесом 3. На обратной плоской стороне колеса 3 нарезана многовитковая спиральная канавка 4 (рис. 43, б). В отдельные витки этой канавки входят нижними выступами все три кулачка 5. Когда ключом повертывают одно из зубчатых колес 2, вращение передается зубчатому колесу 3. Вращаясь, оно посредством спиральной канавки 4 перемещает по пазам корпуса патрона одновременно и равномерно все три кулачка. При вращении диска со спиральной канавкой в ту или другую сторону кулачки приближаются или удаляются от центра, соответственно зажимая или освобождая деталь.

Необходима обращать внимание на прочный зажим детали в кулачках патрона. Если патрон в исправном состоянии, то прочный зажим детали обеспечивается применением ключа с нормальной ручкой (рис. 44)

Другие способы зажима, например зажим при помощи ключа и длинной трубы» надеваемой на ручку, применять запрещается

44). Другие способы зажима, например зажим при помощи ключа и длинной трубы» надеваемой на ручку, применять запрещается.

Рис 43 — Трехкулачковый самоцентрирующий патрон

Рис. 44. Установка и закрепление детали в патроне и заднем центре

После зажима детали нельзя оставлять ключ в патроне, так как это может привести к несчастному случаю или поломке оборудования.

Кулачки патронов

Кулачки патронов применяют закаленные и сырые. Обычно пользуются закаленными кулачками, так как они изнашиваются медленно. Но при зажиме такими кулачками на деталях с чисто обработанными поверхностями остаются следы в виде вмятин от кулачков. Чтобы избежать получения вмятин, в этих случаях рекомендуется применять сырые (незакаленные) кулачки, которые точно обрабатывают (пригоняют) по диаметру закрепляемой в них детали.

Сырые кулачки удобны еще и тем, что их можно периодически растачивать резцом и тем устранять биение патрона, которое неизбежно при длительной его работе. Растачивают кулачки точно по размеру закрепляемой в них детали.

Установку и закрепление деталей в патроне с поддержкой задним центром применяют при обработке длинных и сравнительно тонких деталей (рис. 44), которые недостаточно закрепить только в патроне, так как сила резания и вес выступающей части детали могут изогнуть ее и вырвать из патрона.

При снятии детали отжимают кулачки патрону и, поддерживая деталь левой рукой, выводят из нее задний центр, для чего правой рукой вращают маховичок задней бабки.

Критерии выбора

При выборе атрибута для станка нужно обязательно учитывать несколько основных критериев, руководствуясь которыми выбор будет сделан правильно.

- Технические параметры изделия: размер, вес, цвет, точность работы, угол заточки.

- Вид станка. Для каждого станка есть специальное изделие.

- С каким материалом будет связана работа.

- Для каких целей нужно изделие. Конечно, если это производственная деятельность больших масштабов, нужно покупать профессиональный атрибут. А вот для хозяйственных нужд прекрасно подойдут бытовые заточные сверла.

- Производитель и стоимость. На сегодняшний день самыми популярными и надежными производителями буравчиков для станков являются компании Bosch, Ruko, Haisser и «Зубр».

При покупке внимательно осмотрите изделие. На нем должна быть маркировка – это предусмотрено законодательством и нормативными документами, по которым изготавливаются сверла. Все требования к ее нанесению четко прописаны в ГОСТ 2034 – 80. Маркировка состоит из набора букв и цифр. Данный набор символов указывает на диаметр изделия, наличие в сплаве для его изготовления различных примесей, коэффициент твердости, место изготовления и технологию производства.

Самостоятельная сборка патрона по чертежам

Самостоятельная сборка не занимает много времени. Это достаточно простой процесс. Главное — понять механизм работы устройства. В крайнем случае можно заказать такое миниатюрное оборудование у профессионального токаря. Из имеющихся деталей он соберет любую вариацию. Стоят самодельные модели существенно дешевле заказанных на производстве.

Оправа надевается первой. Установка детали дает возможность закрепить патрон.

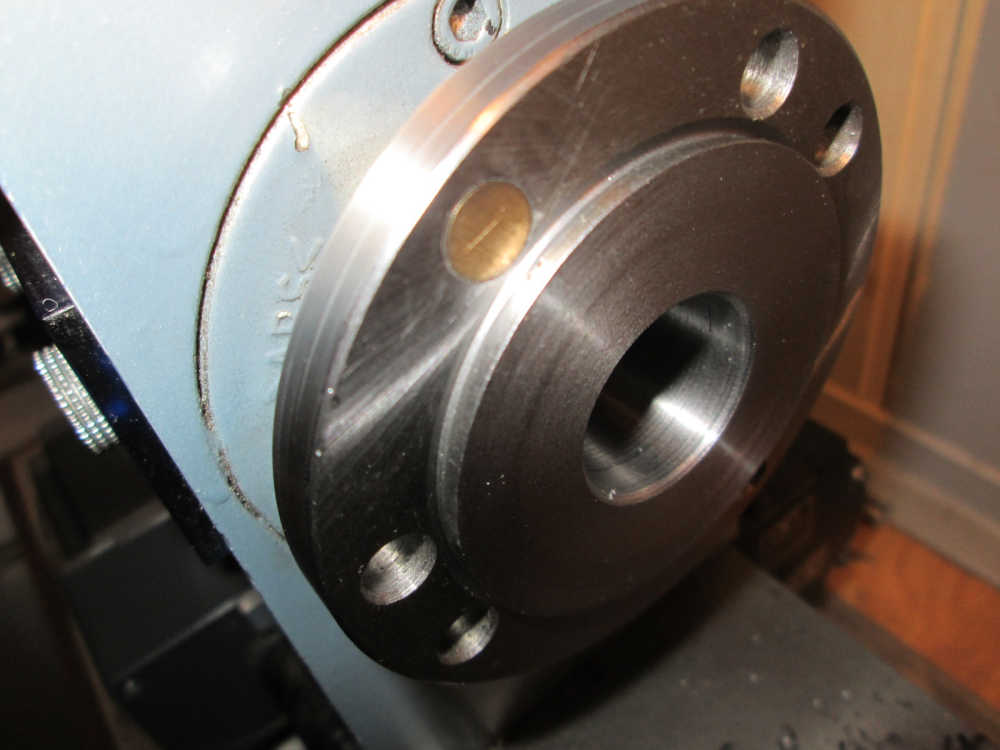

Установка самого патрона на шпиндель

Происходит закрепление механизма. Нельзя пережимать или растачивать детали. На этапе происходит закрепление предварительно подготовленными подходящими по размеру болтами.

Закрепление

Проверив качество накрутки, производится окончательная сборка механизма. Болты прикручиваются при помощи ключа.

На самодельный патрон устанавливается инструментарий. Проводится после проверки сборки болтами.

Освобождение патрона

После вкручивания заготовки оправа больше не нужна. Ее аккуратно снимают.

Обязательно необходимо проверить работоспособность изготовленного самостоятельно механизма. Изделие помещается в токарный станок. Производится несколько плавных оборотов и проверяется четкость закрепления. Специалист оценивает уровень централизации, то двигаются ли предметы.

Самодельные патроны в обязательном порядке следует периодически обслуживать. Они полностью разбираются, внутри проводится чистка, а потом сушка на свежем воздухе. Смазывается обычным маслом. Если изделие собираются хранить, то делать это нужно по правилам. Загибают кулачки в центральную часть, дырка затыкается тряпкой плотно.

Такое хранение обеспечит целостность патрона, так как его нельзя будет повредить механически, пыль не будет оседать в отверстии конструкции оборудования. Перед применением старый патрон смазывается и работает до 10 минут на плавном медленном ходу.

Основные советы и рекомендации

У любого опытного токаря существует несколько своих секретов по оптимальному процессу расточки кулачков токарного патрона. Чаще всего работают следующие рекомендации:

- когда мастер делает выточку на кулачках, он должен их раздвинуть на 2/3 от максимального вылета;

- зажимная шайба должна устанавливаться на максимально близкое расстояние к торцам кулачков;

- при расточке кулачков, кольцо, которое зажимается в выточке должно быть максимально жестким.

Эти тонкости необходимо знать, чтобы расточка была эффективной и достигла нужного результата.

Если кулачки токарных станков не растачивать, то это приведет к биению патрона, а затем и к поломке основных узлов

Важно соблюдать все этапы данной операции и помнить, что патрон в любом случае придется демонтировать

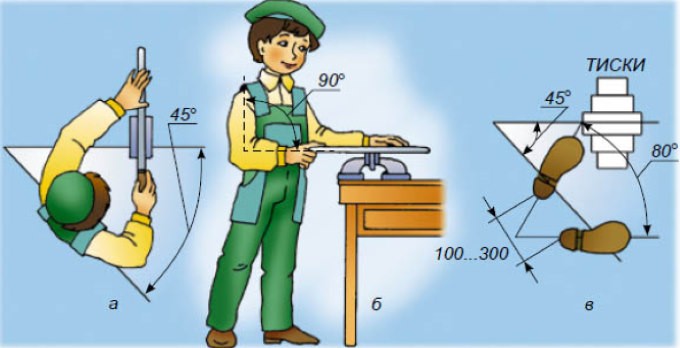

Правила работы напильником

Для того, чтобы выполнять задачи, ради которых устройство было создано, необходимо его рифлёную зону с небольшим усилием приложить к зоне, которую предстоит опиливать. Затем, не ослабляя прижима, привести в движение. Зубцы насечки инструмента начнут снимать верхнюю часть с обрабатываемой детали. Это действие определяется техническим термином – «Послойное срезание материала с поверхности». Качество среза является результатом правильности выбора номера насечки, а производительность определяется силой прижатия и частотой перемещений инструмента по заготовке. Окончательная обработка детали ведётся личневым или бархатным напильником. Обработка дерева производится рашпилем.

Напильник является ручным инструментом. Чтобы начать им работать, необходимо выполнить следующие операции:

- Проверить исправность инструмента. Ручка должна сидеть плотно, без люфта.

- Ознакомиться с правилами техники безопасности и строго выполнять их.

- Прочно закрепить заготовку в соответствующих приспособлениях, например, в тисках или прижать к верстаку струбциной. Желательно, чтобы поверхность, которую предстоит обрабатывать, была расположена горизонтально. Деталь должна выступать над поверхностью губок тисков примерно на 5 – 8мм.

- Если работник правша, то он берёт напильник за рукоятку в свою правую руку, кладёт инструмент рабочей частью на намеченную к обработке зону детали, левой рукой аккуратно прижимает его к детали и начинает горизонтальные поступательно-возвратные движения вперёд-назад. При ходе вперёд на рукоятку и носок нужно нажимать. Направление движения составляет угол примерно 45 градусов к фронту заготовки. За каждое движение вперёд напильник снимает с неё некоторое количество материала. Щёткой (кордовой) из жёсткой проволоки необходимо с зубчатого поля удалять стружку. Чтобы предотвратить забивание насечки опилками цветного металла, специалисты советуют до начала работы натереть инструмент мелом.

- Если плоскость детали обрабатывается плоским напильником, то после каждого рабочего прохода следует перемещать инструмент в сторону перпендикулярно рабочему ходу. Таким образом будет покрыта вся площадь обработки.

- Необходимо следить за тем, чтобы инструмент двигался без перекосов, иначе на детали появятся царапины и борозды.

- Если задача заключается в обработке узкой полоски между двумя стенками, то надо следить за тем, чтобы не повредить запретную зону.

- При развёртке круглого или фигурного отверстия надо также следить за изменение его формы в результате работы круглого или квадратного напильника.

Опытные мастера часто модернизируют инструмент, подгоняя его под свой вкус и конкретные задачи. Изменяют длину, заостряют конец, делают более удобную ручку.

Напильником пользуются для облагораживания детали, которая обтачивалась на токарном станке. Ручным инструментом убирают бороздки от резца, формируют канавки, снимают фаски.

Размеры

Общими для размеров кулачков прямых и обратных является:

- наличие одинаковых размеров по основным параметрам – по длине, ширине, высоте, шагу гребенок, размерам ступеней и т.д.;

- являются унифицированными по своей конструкции, однако, комплект кулачков одного патрона не идентичен комплекту другого (всегда требуется существенная доработка);

- кулачки, с погрешностью в размерах, неправильно крепят деталь. При этом, один из них не участвует в зажиме, образуя просвет между призмой и поверхностью детали, что легко проверяется лучом фонарика;

- изношенность поверхностей спирали диска и гребенок кулачков и реек существенно изменяет характеристики усилий зажима и точность базирования детали вращения;

- неточность линейных размеров контактных поверхностей, например, реек и накладок, приводит к смещению рабочих поверхностей, а отсюда, или чрезмерные усилия зажима, или вовсе их отсутствие, что недопустимо и опасно при работе с такими устройствами.

Цены и производители

Токарные кулачки, поступающие на рынки России, представлены двумя производителями:

- БелТАПАЗ – белорусское предприятие токарных патронов и запчастей к ним.

- Bison-Bial – польский завод, выпускающий токарные патроны металлорежущий инструмент.

Цены в дилерских центрах варьируются от 2600 рублей за кулачки к 80 мм патрону, 2800 рублей — к 100 мм и от 18400 рублей к 400 мм токарному патрону. Всегда приблизительны и имеют тенденцию к значительному росту.

У станочника – универсала за годы творческого труда скапливаются целые «залежи» различных крепящих узлов и деталей. Это говорит об особом отношении к разновидности и качеству этих приспособлений.

Внимание проявляется и к производителям, очень актуальна порой и своеобразная мода на тот или иной бренд

Очень важно, чтобы рынок и дальше пополнялся пусть и дорогостоящей, но конкурентной и быстро окупаемой продукцией для металлистов

Сверление по кондуктору

Кондукторы предназначены для направления режущего инструмента станка во время операций по высверливанию, а также для фиксации детали с учетом заданных требований. Применение специальных конструкций позволяет задать направление, повысить точность при обработке деталей. При сверлении мастер производит установку кондуктора и заготовки, удаляет их, а также вкл/выкл подачу шпинделя.

Сквозные и глухие отверстия

При обработке деталей выделяют 2 типа отверстий:

- сквозные, которые проходят насквозь по всей толщине обрабатываемой заготовки;

- глухие, высверливание которых выполняется на заданную длину.

Сверлениесквозных отверстий значительно отличается от высверливания глухих отверстий. Во время высверливания отверстий первого типа при выходе режущего инструмента из заготовки сопротивление обрабатываемой детали снижается скачками. Нужно помнить, что если скорость вращения шпинделя во время выхода сверла не уменьшить, то это может привести к заклиниванию и, как правило, поломкам режущего инструмента. Нередко это происходит во время обработки заготовок малой толщины, где требуется просверливание как прерывистых отверстий, так и отверстий, располагающихся под углом 90˚ относительно друг друга. По этой причине операция сверления в данных случаях выполняется на большой скорости подачи шпинделя. Ближе к концу просверливания следует отключить скорость передачи и выполнить досверливание уже вручную с меньшей скоростью.

Сверление заготовок с ручной подачей режущего инструмента выполняется также со снижением скорости подачи до выхода сверла. При этом обработка выполняется плавным образом, без рывков.

Глухие отверстия получают одним из трех способов:

- В случае, если станок оснащен специальным устройством для автоматического отключении скорости при достижении режущим инструментом определенной глубины, то перед выполнением операции сверления его настраивают соответствующим образом на конкретную глубину.

- В случаях, когда на станке не предусмотрены данные устройства, определить глубину обработки можно посредством применения патрона (рис. 2, а), у которого имеется возможность регулировки упора. Втулка перемещается и устанавливается на конкретную глубину обработки. При помощи патрона можно добиться точности глубины 0,1-0,5 мм.

Рис. 2. Приспособление для ограничения движения подачи шпинделя:

а – патрон с регулируемым упором; б – упорное кольцо; 1 – корпус патрона со сверлом; 2 – упорная втулка; 3 – кондукторная втулка

В тех случаях, когда высокая точность не требуется, можно применять упор в виде втулки, который закрепляется на режущем инструмента (рис. 2, б). Подача шпинделя осуществляется до момента углубления сверла в детали до заданной отметки.

Кроме того, глубину во время сверления глухих отверстий в заготовках можно проверить и при помощи специального инструмента — глубиномера. Однако в данном случае возникают дополнительные временные затраты, поскольку во время сверления необходимо будет выводить режущий инструмент из отверстия.

Общие понятия о токарных патронах

Токарные патроны подбираются в зависимости от технических характеристик устройства и шпинделя, в частности. Они представляют собой главные узлы оборудования. Механизм заключается в кулачковом эффекте. Размеры подбираются в зависимости от параметров уникальной заготовки.

Кулачки обеспечивают надежную фиксацию механизма. Из-за действия механической силы, которая обуславливает плотность крепления, происходит установка и закрепление. Заготовка фиксируется при помощи патрона.

Некачественный патрон не будет держаться максимально крепко, в результате сильного механического движения он может слететь, с ним и заготовка. Патрон обеспечивает плавное передвижение крепления, при этом обрабатываемая деталь не будет смещаться относительно центра. В самом простом понимании слова патрон представляет собой механизм, который отвечает за вращение заготовки, делает ее обработку эффективной и ровной.

Размеры

Общими для размеров кулачков прямых и обратных является:

- наличие одинаковых размеров по основным параметрам – по длине, ширине, высоте, шагу гребенок, размерам ступеней и т.д.;

- являются унифицированными по своей конструкции, однако, комплект кулачков одного патрона не идентичен комплекту другого (всегда требуется существенная доработка);

- кулачки, с погрешностью в размерах, неправильно крепят деталь. При этом, один из них не участвует в зажиме, образуя просвет между призмой и поверхностью детали, что легко проверяется лучом фонарика;

- изношенность поверхностей спирали диска и гребенок кулачков и реек существенно изменяет характеристики усилий зажима и точность базирования детали вращения;

- неточность линейных размеров контактных поверхностей, например, реек и накладок, приводит к смещению рабочих поверхностей, а отсюда, или чрезмерные усилия зажима, или вовсе их отсутствие, что недопустимо и опасно при работе с такими устройствами.

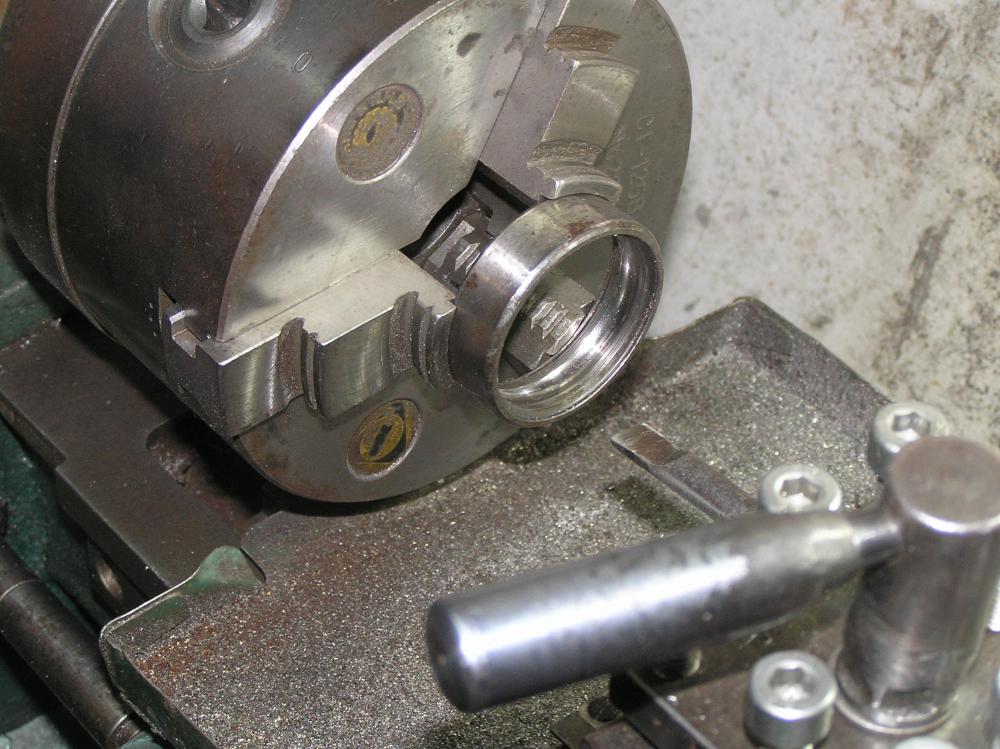

Шлифовка

Для начала убедимся, что кулачки действительно нуждаются в шлифовании. Возьмём металлический вал и поместим его часть в токарный патрон. Зажмём вал кулачками. При работе можно заметить, что кулачки бьют деталь. Следовательно, им необходим уход.

Шлифовке подвергается внутренняя плоскость кулачков. Сперва нужно зажать кольцо кулачками, чтобы они самопроизвольно не раскрутились. Считается, что самым простым методом является шлифовка с помощью резца со специальным камнем.

Устанавливаем оправу с камнем на резец, включаем токарный патрон и передвигаем деталь с камнем вдоль плоскости кулачков. За счёт вращения и соприкосновения с камнем, их поверхность приобретёт нужные характеристики.

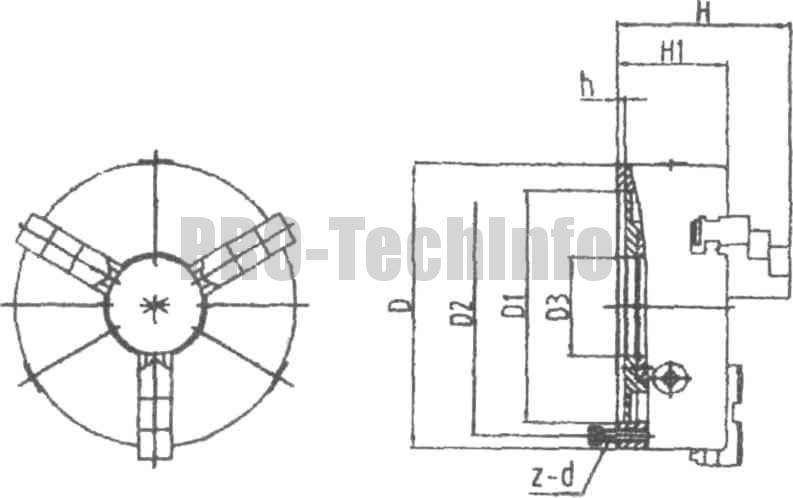

Технические характеристики.

Корпус патрона выполнен из высококачественного специального чугуна

Таблица 1

| Наименование параметров | Значения величин |

| Диаметр наружный D, мм | 250 |

| Диаметр присоединительного пояска D2, мм | 200H7 |

| Диаметр отверстия в корпус D1, мм | 76 |

| Диаметр расположения крепежных отверстий, мм, D3 | 224 |

| Наружный диаметр изделия, зажимаемого в прямых кулачках,мм наибольший | 120 |

| Наружный диаметр изделия, зажимаемого в обратных кулачках, мм наибольший | 266 |

| Максимально допустимая частота вращения, мин ‘ | 2000 |

| Высота бортика под фланец | 5 |

| Высота патрона без кулачков | 85 |

| Высота патрона в сборе | 119 |

| Масса патрона, кг | 29 |

| Крепеж | 6 болтов М12 |

С помощью токарного патрона, используя прямые и обратные кулачки, можно зафиксировать заготовки следующего диапазона размеров

Кулачок прямой предназначен для закрепления обрабатываемой заготовки за наружную поверхность для вала или за внутреннюю поверхность отверстия в заготовке. Кулачок обратный предназначен для закрепления обрабатываемой заготовки за наружную поверхность.

Точностные характеристики токарного патрона

Рис.2.1 — Токарный патрон на холостом ходу

патрон обеспечивает следующие точностные характеристики: Радиальное биение a – 0,045мм;

Торцевое биение c – 0,025мм.

Закрепляя заготовку в патроне можно добиться следующих характеристик:

Схема I :

диапазон закрепляемых заготовок от 5 до 118мм;

Радиальное биение a на длине 80 мм – 0,040мм.

Схема II :

диапазон закрепляемых заготовок от 77 до 188мм и от 160 до 250мм;

Радиальное биение a – 0,045мм;

Торцевое биение c – 0,025мм.

Схема III:

Особенности кулачкового крепления

Кулачковое крепление является наиболее распространенным в современных патронах для токарных станков по металлу, широко используются двух-, трех- и 4-кулачковый тип крепления с механизированным или ручным зажимом. Количество кулачков определяет возможности патрона в фиксации тех или иных видов заготовок:

- Двухкулачковые самоцентрирующиеся – паковки, фасонные отливки, возможно крепление только одной детали.

- Трехкулачковые патроны предназначены для крепления круглых и 6-гранных заготовок, в том числе и прутов большого диаметра.

- Четырехкулачковые патроны – удобны для заготовок квадратного сечения.

- Оснастка с индивидуальной регулировкой применяется для деталей несимметричной или прямоугольной формы.