Устройство оборудования и изготовление

Чтобы изготовить кромкогибочный станок самостоятельно, и тем самым облегчить труд жестянщика не нужно обладать опытом практической деятельности. Основными элементами, обеспечивающими гибку металла, считаются:

- опорная поверхность;

- рабочее основание;

- прижимное усилие;

- обжатие пуансоном;

- рычаги, в форме ручек.

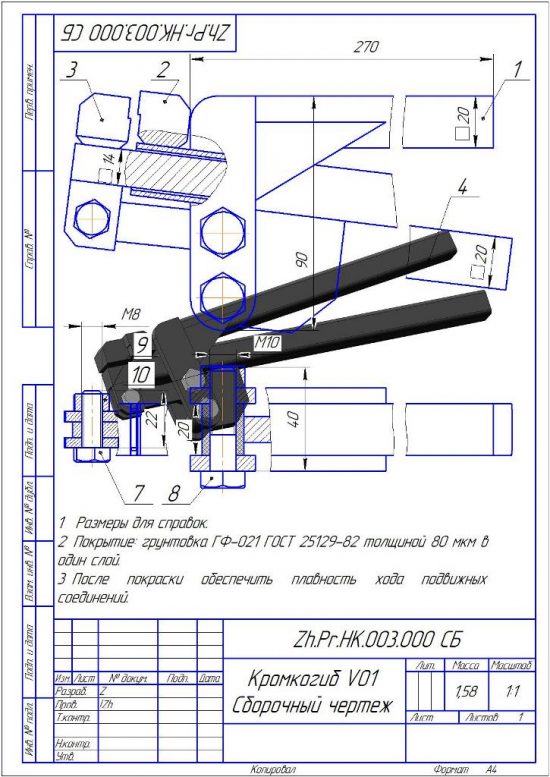

При разработке чертежей, если имеется необходимость, может быть дополнительно выполнен дырокол в этом же устройстве. В современных моделях станочного оборудования используется нож для подрезания кромок. Его тоже несложно смастерить.

Опорная поверхность или основание устройства – таковым могут являться стол, выполненный из профиля трубы или металла, стол из дерева на мощных опорах, если есть необходимость загибания кровельного железа 0,8 мм толщиной. На эту величину и рассчитан ручной кромкогиб. Не надо прикладывать особые усилия, потому что на основание воздействуют незначительные показатели силы. Но основание должно быть достаточно прочным, это нужно для точности загибания металлического листа.

Рабочее основание или стол – средние размеры рабочей поверхности 1м х 1,5м, можно больше. При осуществлении работ с листами габаритных размеров такие характеристики не будут излишними, так как встречаются непредвиденные ситуации. Для закрепления на основании предпочитается использовать №№ 8 или 6,5 швеллер. Крепеж производить четко по горизонтали. Возможно применение сварки металлических конструкций. При использовании дерева для основания, крепеж на болтовое соединение будет наиболее надежным.

Прижим – для обеспечения зажима металла при загибании кромок используется прижимная штанга. Изготовить ее можно, использовав один из вариантов. Например, уголок с полочкой 0,05 м, или внизу на ребро большего размера установлен этот же прокат. При этом обеспечивается прижим к пунсону под заданным углом 1350. Такие листогибы без труда перегнут металл под прямым углом. С двух сторон прижимного механизма высверливаются под болты отверстия. Прижим также можно осуществлять за счет барашков с приваренными шпильками к основанию конструкции. Для установки более сложных зажимов можно использовать пружины. Чтобы представить каким образом производится работа пружины, достаточно посмотреть видео-ролик в интернете.

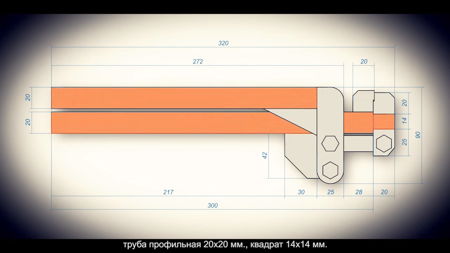

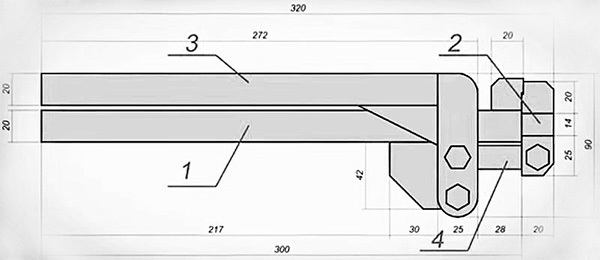

Изготовление пуансона – чертежи этого элемента предусматривают использование трубы квадратного профиля или уголка с толстостенными полочками одинакового размера с прижимным устройством. Проектирование предусматривает поворот вокруг оси по горизонтали, при этом верхняя передняя грань должна обязательно совпасть с пуансоном. На торцах для этих целей привариваются петли

При этом важно прижим расположить точно по вертикали. Только так не будет возникать перекосов при осуществлении гибки металла

К кромке рабочего основания необходимо обеспечить примыкание без зазоров пуансона, так более точной будет линия сгиба. Если состояние не рабочее, то грань пуансона, расположенная сверху, находится в одной плоскости с поверхностью стола. Не должно быть даже отступления на 1 мм. Если все-таки отклонения получились, то работа станочного приспособления все равно будет производиться, но при этом радиус изгиба будет больше, и получится закругление на месте прямой линии. Дырокол можно изготовить в качестве дополнительной опции к приспособлению.

Привод – полуметровый рычаг приваривается к передней части пуансона либо сбоку. Для удобства производства работ, он может быть изготовлен в форме скобы. Но при практических работах лучше всего использовать рычаг телескопического типа. Его длину несложно будет регулировать, при необходимости. Несложно изготовить такое приспособление из двух отрезков из труб. Длина самого рычага должна быть прочно зафиксирована для заданных положений. Для этого используются штифты, соединяющие отверстия насквозь с шагом в 0,1м. Этот шаг будет наиболее оптимальным, так как прикладываемое усилие ощущается при его регулировании на 10 см. Схема такой рукоятки регулирует воздействие усилий на металлы разной толщины. Для сгибания кромок до 0,8 мм применяется материал из оцинковки или черных металлов толщиной 3 мм и более, например, для кузовных работ телескопическая конструкция даст возможность в 2 раза и больше увеличить усилие. Повреждение ребер исключено, так как при работе обеспечивается равномерно распределенная нагрузка. От механического усилия на привод зависит вид и толщина обрабатываемого металла. При использовании прижимных планок с разнопрофильными гранями можно обеспечить загиб сложных кромок. Также можно обеспечить дожимное усилие и выполнить ребро жесткости одного из срезов либо по периметру листа.

Изготовление ручного листогиба

В интернете можно найти множество чертежей для изготовления листогибочного станка своими руками. Одна из наиболее простых и эффективных конструкций — схема станка из двутавра. Чтобы изготовить ручной листогиб своими руками, понадобятся: три отрезка двутавра с полками не менее 45 мм и толщиной от 3 мм, два винта диаметром около 20 мм, пружина, толстый металл для изготовления укосин (чтобы усилить проблемные места), дверные петли.

Из инструмента потребуются дрель, болгарка и сварочный аппарат. Алгоритм изготовления несложный:

- Складываются два тавра, размечаются и вырезаются выемки для вваривания петель. Чтобы качественно вварить петли, выборки скашивают под 45 градусов.

- Ввариваются части петель к подготовленным кусками двутавра. Проварить необходимо и с лица, и с изнанки.

- Чтобы разместить болт, фиксирующий прижимные планки, вырезаются четыре треугольные укосины и привариваются по паре с каждой из сторон двутавра. К укосинам также приваривается гайка.

- К третьему отрезку двутавра, которым будет прижиматься лист металла, приваривается толстая стальная пластина. В ней нужно просверлить отверстие под болт. При вваривании необходимо точно отцентрировать отверстие и гайку на ответном отрезке тавра.

- Отрезать пружину такой длины, чтобы она могла приподнимать прижимной двутавр на высоту 8−10 мм. Пружина необязательна, но ее использование значительно упростит работу по гибке металла.

- Также для удобства к шляпке прижимного винта желательно приварить ручки. Их можно сделать из ненужного обрезка арматуры.

- К подвижному отрезку двутавра приваривается рычаг-ручка. Рабочая часть листогиба готова к работе, но в таком виде им крайне неудобно пользоваться, поэтому нужно сделать станину.

Эта работа очень простая и не требует дополнительного описания. Станину можно использовать с ненужного или сломанного инструмента, если таковой имеется. В итоге получился мощный самодельный листогиб, чертежи использовались простые, одни из самых распространенных. С его помощью можно легко гнуть даже длинные и толстые листы металла. Кстати, вместо двутавра можно использовать металлический уголок с подобными характеристиками.

Чтобы сделать кромкогиб ручной своими руками, чертежи легко можно найти в интернете. Для прижимной части можно использовать неспаренный уголок, но его желательно усилить укосинами дли придания необходимой жесткости.

Выбор

Основные критерии выбора – объём и труднодоступность работ (под машиной или внутри неё, на высоте и т. д.). Кромкогиб должен быть достаточно надёжным, чтобы без поломок и частых перенастроек для одного и того же листового железа обработать как минимум тысячу погонных метров сгибаемой кромки. Если ваша работа выполняется на заказ, то есть поставлена на поток – выберите электромеханический, гидравлический или станочный кромкогиб. Выездные работы на высотных и не очень объектах могут потребовать ручной малогабаритный кромкогиб. Кузовной ремонт автомобилей затребует как устройство для жестянщиков, так и специально приспособленный для сгибания более толстого, чем 0,8 мм, кузовной листовой стали инструмент.

Где применяется кромкогиб?

Приспособление нашло применение во многих сферах промышленности. В частности, его можно использовать для формирования фальцев кровельного железа, воздуховодов, и выполнять подготовку кромок изделия для сварных соединений. Сегодня авторемонту отдается одно из первых мест в применении устройства, так как автомобили с каждым годом становятся наиболее популярными среди населения.

Принцип работы устройства несложен, достаточно задать требуемую ширину загибания кромки, после, между двумя роликами, вращающимися навстречу друг другу, поместить обрабатываемый участок металла и поступательными движениями постепенно будет образовываться сгиб. Поэтому выполнить кромкогиб своими руками не составит труда. Механический дырокол-кромкогиб позволяет проделывать отверстия с большей степенью качества, чем при сверлении дрелью.

Это интересно: Вальцовка листового металла и изготовление вальцов своими руками

Как устроен станок

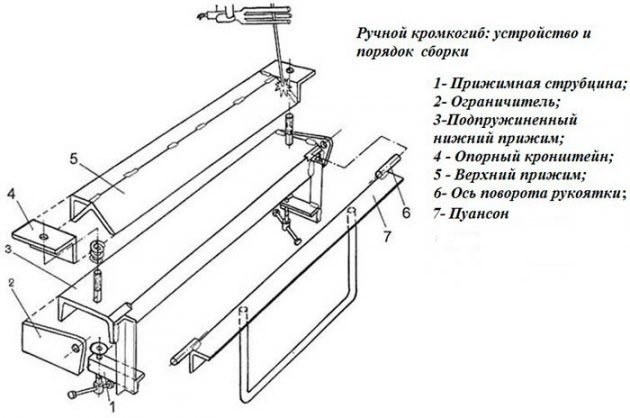

Основными деталями станка для гибки металла являются:

- основание;

- рабочий стол;

- прижим;

- обжимной пуансон;

- ручки — рычаги.

В более «продвинутых» моделях кромкогибов, сделанных своими руками, можно увидеть еще и отрезной роликовый нож. Его тоже сделать несложно, но это будем считать дополнительным оборудованием.

Основанием станка может служить сварной металлический стол из уголка или профильной трубы. При стационарной установке оборудования можно использовать и прочный деревянный стол на массивных ножках. При гибке жести толщиной до 0,8 мм (а именно на такие толщины и рассчитывается самодельный кромкогиб) особых усилий не требуется, поэтому на основание (станину) воздействуют ограниченные по величине силы. Прочность основания требуется только для точности гибки, чтобы не возникало перекосов.

Размеры стола — не менее 1,5 м по длине и до 1 м по ширине. Даже если вы не собираетесь работать с большими листами металла, запас никогда не повредит. Иногда возникают нестандартные ситуации, к которым должен быть готовым каждый мастер.

На передней кромке основания закрепляется рабочий стол — отрезок швеллера № 6,5 или №8. Он должен быть расположен строго горизонтально и надежно закреплен на основании. Если оно металлическое, то лучше всего приварить. К деревянному можно прикрепить болтами диаметром 10 мм.

На верхней части рабочего стола устанавливается прижимная штанга, служащая одновременно опорной поверхностью. Сделать ее можно несколькими способами. Лучше всего использовать уголок 5Х5 см или большего размера, установленный ребром вверх. В этом случае передняя грань, обращенная к обжимному пуансону, будет наклонена под углом 135 0 . Это позволит без труда изгибать металлический лист под углом 90 и более градусов.

По обе стороны прижима просверливаются отверстия для болтовых креплений. Можно приварить к основанию шпильки и прижимать рейку барашками, а можно и установить более сложные прижимы с возвратными пружинами, которые после отпускания барашков или вращения рукояток автоматически приподнимают прижим. Как работает эта система можно посмотреть на видео.

Передний рабочий пуансон изготовляется из трубы квадратного сечения или толстостенного уголка с таким же размером, как и прижимное устройство. Он должен проворачиваться вокруг горизонтальной оси, совпадающей с верхней передней гранью пуансона. Для этого на торцах его привариваются петли

Важно точно горизонтировать прижим, чтобы при гибке не возникало перекосов. Прилегать прижим к кромке рабочего стола должен максимально плотно, с минимальным зазором

Чем меньше зазор, тем точнее будет линия сгиба.

Дырокол для металла ручной своими руками чертежи

В этой публикации представлены три варианта инструментов для пробивания отверстий в листовом металле. Если хотите узнать по каким точным шаблонам и чертежам сделать дырокол для своей мастерской, то посмотрите видео канала “Гараж 91 Гомель” в самом конце статьи.

Другой мастер – Илья Конаков снял на своем канале видео о том, как изготовить ручной дырокол, который с легкостью справляется с листовым металлом. Идея возникла в ходе работы по замене днища на девятке. Кто занимается кузовным ремонтом, знают, что такое сверлить много отверстий.

Всё приваривается через отверстия. Чтобы не делать это шуруповертом или дрелью, мастер решил усовершенствовать технологию. На прошивку ушло приблизительно 3 часа. Использовались подручные материалы. На видео показан весь механизм, из чего он сделан. Как работать с листовым металлом. Усилие небольшое, хотя желательно нажатие дырокола производить двумя руками. Отверстия получаются 7 миллиметров.

Кончик заточен, как дырокол канцелярский. Мастер взял ролика от подшипника, забил его внутрь. Заточил ложбинкой. С помощью этого механизма проделана не одна сотня отверстий. Получился удобный инструмент для ремонта автомобиля и не только для этого.

Ещё модель самодельного дырокол для металла. Это ручной инструмент для проделывания отверстий в пластике, железе, бумаги, текстолите. Не требуется использование дрели. Мастер показывает, как удобно работать этим инструментом, не образуется никаких неровностей, заусенцев и так далее.

Удобно использовать в мастерской, в быту для монтажа гипсокартонных панелей. Можно точно также пробивать дырки и насаживать клепки. Честь дракона, который пробивает металл, называется гильзой. Она может быть разного размера. В предыдущем ролике было 7 миллиметров, здесь 5. Гильза также бывает меньшего размера, например 2, 3 миллиметра. У некоторых экземпляров есть окошечко, чтобы работать с нестандартными листами и деталями.

Еще одна самодельная модель дырокола – просекателя для металла (канал Влад ЩЧ). Какие у неё особенности? Имеется отверстие, планируется сделать регулировочную пластинку и винтом зажимать. С помощью этой детали можно менять глубину посадки отверстия. Верхняя часть съемная. Ее можно поменять. Можно сделать несколько разных вариантов. Мастер рассказал, из каких деталей состоит остальная часть инструмента.

В последнем ролике представлены размеры дырокола и как он показал себя в работе.

Мне тоже раз понадобился, оснастил пробойником старые здоровые советские плоскогубцы, до милиметра штырили на ура.

Как то у тебя усилие большое, двумя руками упираешься , зазоры может большие в ответной части, там тоже материал хороший важно, как и на пуансоне

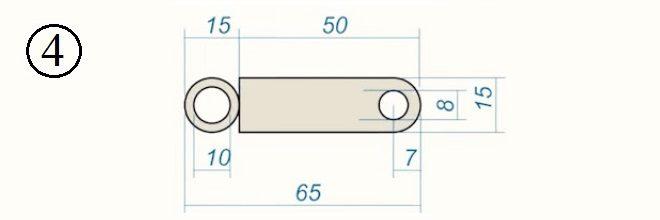

Привет всем любителям самоделок. В данной статье я расскажу как сделать дырокол по металлу своими руками, который пригодится в создании отверстий в листовом металле, а также других материалах.

В сборке данной самоделки не нужны какие-либо труднодоступные детали, достаточно автомобильных запчастей.

Перед тем, как начать читать статью, предлагаю посмотреть видеоролик, в котором подробно показан процесс сборки и тестирование самодельного инструмента.

Для того, чтобы сделать дырокол по металлу своими руками, понадобится:

* Автомобильная рулевая тяга * Клапан * Отрезки от токарных резцов * Дисковая фреза * Токарный станок по металлу * Сварочный аппарат * Сварочная маска, краги * Молоток * Металлическая пластина толщиной 2 мм * Два болта М6 * Пружинка, шайба * Перчатки, защитные очки, наушники * Углошлифовальная машинка, отрезной диск

Шаг первый.

Устанавливаем дисковую фрезу в трехкулачковый патрон токарного станка по металлу при помощи специальной оправки, если же у вас есть фрезерный станок, то можно сделать паз на нем.

Виды

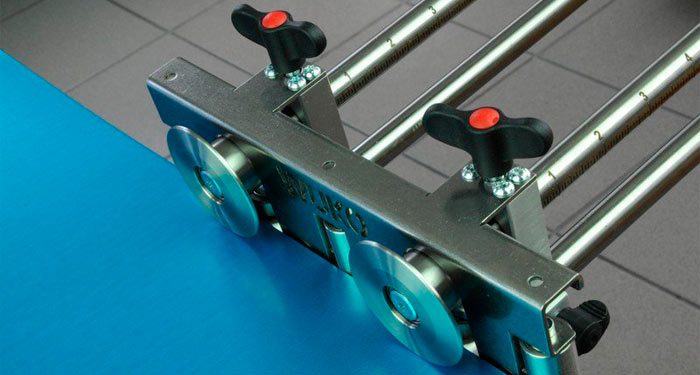

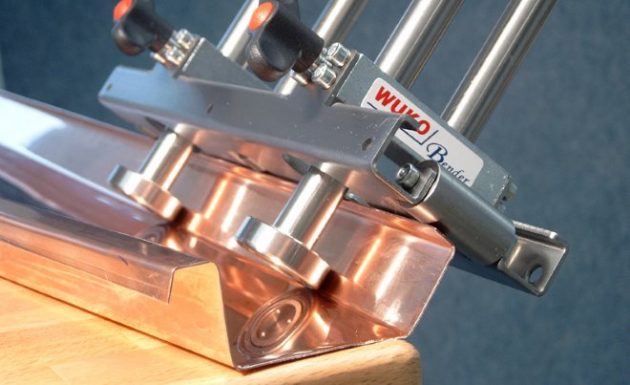

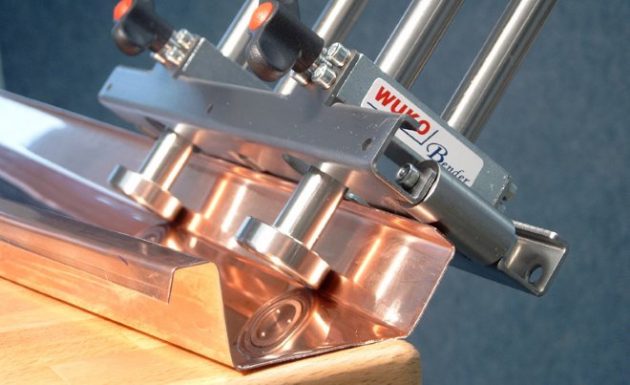

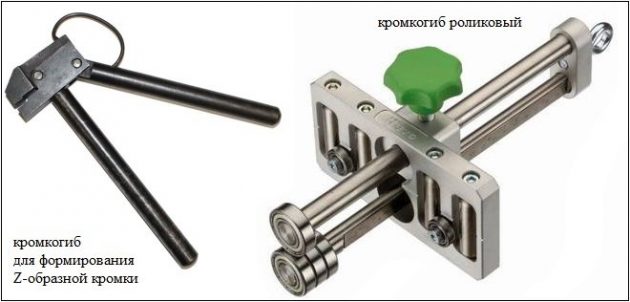

Роликовый кромкогиб с ручным приводом устроен следующим образом. С одной стороны предусмотрена рукоятка, с противоположной – гнущие листы металла ролики. Посредством особого ограничителя на направляющих выставляется ширина загибания края листа. Вес роликового кромкогиба – не более 2 кг, несмотря на визуальную массивность. Его можно носить с собой в небольшой сумке, работать им на высоте.

Он легко согнёт лист металла толщиной 0,8 мм под прямым углом. Возможно задать ширину кромки от 5 мм до 20 см. Ограничение по длине загибаемого листа отсутствует. Однако производительность его невысока – с ним вы не продвинетесь за час даже на 10 м загибаемой кромки.

У гидравлического загибателя листовой стали производительность выше за счёт того, что гидравлический привод не даст вашим рукам быстро устать. Толщина загибаемого листа – до 3 мм. Мобильный и стационарный кромкогибы работают от гидроцилиндрового механизма.

Электромеханический кромкогиб обрабатывает разные виды фальцевых соединений. Есть возможность обработать и фальц-шов.

Пневматический сгибатель работает на вращающейся балке. С помощью пневмоцилиндров вы обеспечите силу давления до 6 кг на квадратный сантиметр обрабатываемой поверхности, что само по себе весьма неплохо. Работает с листами стали толщиной до 1,2 мм. Устройство выдаёт 12-миллиметровую согнутую кромку, пропуская через себя до 113 дм3 воздуха в минуту.

Кромкогиб больше всего напоминает пассатижи. Выгнуть кромку, если ваши движения точны, а лист металла невелик по длине и ширине, можно обычными плоскогубцами. Мощные пассатижи, которые только у вас есть, можно переделать под кромкогиб, если из них убрать внутренние режущие кромки. Для переделки под кромкогиб следует выбирать пассатижи с небольшой длиной и максимальной площадью соприкосновения захватывающих «челюстей». Чем они длиннее, тем больше усилий потратит рабочий на формирование согнутой кромки. Кромкогиб из плоскогубцев – отличная возможность сделать любую окантовку, включая сгибание угла на произвольный угол.

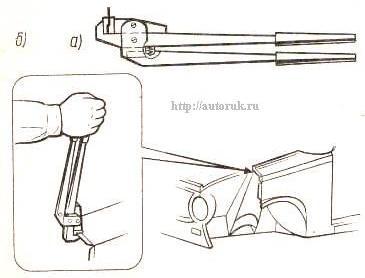

Кромковый автомобильный листогиб для кузовного ремонта обладает более упрощённой, чем роликовый и электромеханический, конструкцией, небольшими габаритами, что делает его переносным. С ним можно подступиться к любому труднодоступному участку кузова, которому требуется срочный авторемонт.

Станок (станочный кромкогиб) – самый массивный из всех. Для полноценной работы ему необходим стол со столешницей 1*1,5 м. Размеры стола подобраны для работы с малыми и большими отрезами листового металла (до 2 м). Самодельный станочный кромкогиб устанавливается на этот стол: к стальной столешнице он приваривается, а к деревянной – фиксируется на достаточно мощных болтах. Подойдёт обычный высокопрочный деревянный верстак, на котором могут быть установлены и тиски. Профессиональные станки обеспечивают высокоточную обработку кромок – по сути, это создание угла в 30 градусов (разброс угла – 15-45 градусов).

Кромкогиб с дыроколом отличается от обычного ручного кромкового листогиба. Дырокол в нём способен вырубать отверстия диаметром в несколько миллиметров. Дырокол изготовлен из быстрорежущей стали. Поскольку усилие от автомастера требуется немалое, ручки кромкогиба обрезинены, а сам дырокольный механизм подпружинен. Этот пробойник для металла способен проделать тысячи отверстий, прежде чем пробивная кромка дырокола подтупится.

Дырокол с пневматическим приводом (пневмодырокол) позволяет проделывать отверстия в кузове ещё легче и быстрее, чем при нажатии на обычном дыроколе вручную. Дырокольные кромкогибы избавляют мастеров СТО от необходимости высверливать отверстия с помощью электродрели: здесь важна идеально круглая форма, что не всегда обеспечивается дополнительным их высверливанием.

Устройство ручных кромкогибов

Кромкогибы, при некотором внешнем сходстве с листогибами, имеют принципиальное отличие – высота полки обычно не превышает 5…20% от их длины. Меньшее значение соответствует отбортовке внутренней кромки. При гибке такого ограничения нет, что предопределяет заметные конструктивные изменения в сравниваемых устройствах.

Первое из них касается длины рабочей зоны отбортовки – для ручных кромкогибов она может быть и небольшой, поскольку высота борта и радиус закругления не изменяются. Соответственно выпускаются портативные ручные кромкогибы, перемещая которые вдоль предварительно размеченной линии отбортовки, получаем требуемый профиль.

При большой протяжённости зоны кромкообразования процесс следует выполнять одновременно. В таких случаях кромкогиб более схож с листогибом, различаясь, по сути, лишь способом прижима заготовки.

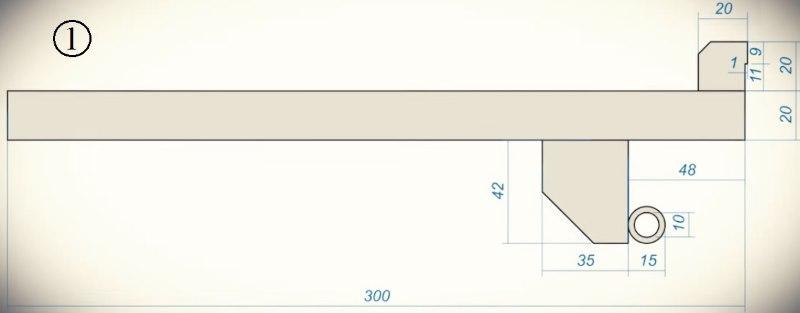

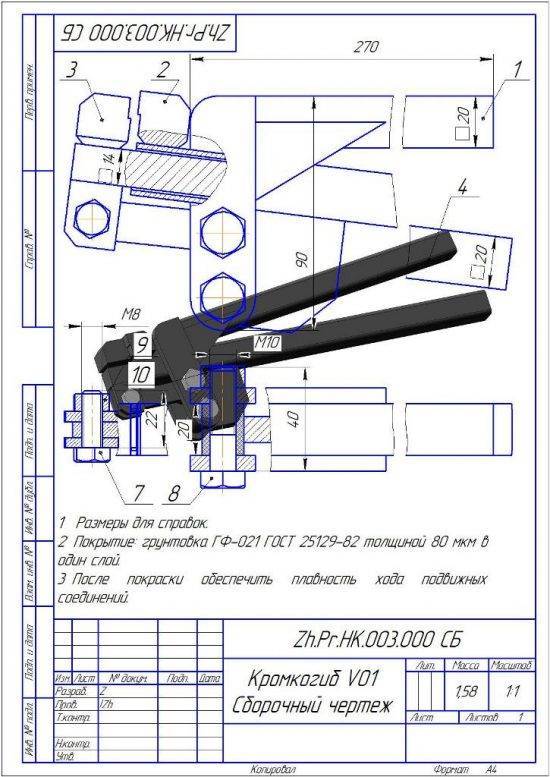

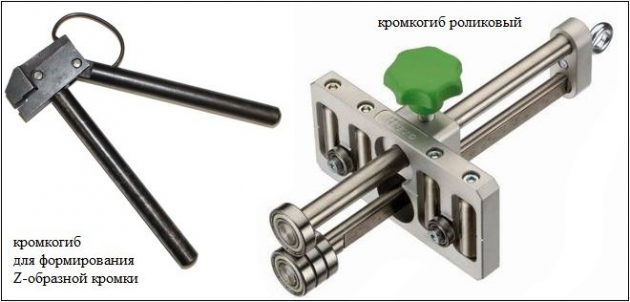

Рассмотрим первый вариант устройства. Портативный ручной кромкогиб для постепенного формообразования борта включает в себя:

- Две ручки, причём подвижной может быть одна из них, либо обе.

- Рычажную усилительную систему для создания требуемого усилия отбортовки.

- Рабочие губки с профилем, который соответствует размерам кромки. Обычно производитель комплектует ручной кромкогиб набором из нескольких губок и наиболее часто встречающимися на практике высотой кромки и радиуса закругления при переходе от кромки к основной плоскости.

- Регулируемый ограничитель хода: чаще всего это – вывинчивающийся шлицевой винт, снабжённый упорной резьбой.

Для удобства работы ручки прорезинены, что исключает скольжение руки работающего во время приложения усилия.

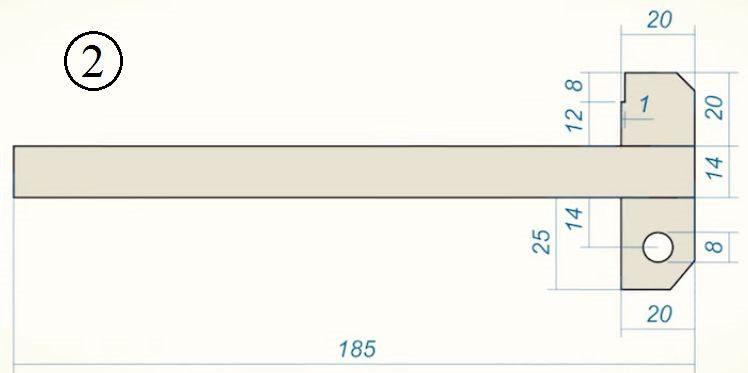

Второй вариант портативного ручного кромкогиба – роликовый, где трение скольжения губок по заготовке заменяется трением качения при вращении рабочих роликов. Усилие формообразования при этом существенно снижается, но инструмент получается менее универсальным, поскольку пара роликов лишь одна, и изменить параметры кромкообразования не получится, кроме как заменой пары роликов, что довольно трудоёмко. Кроме того, роликовыми кромкогибами в большинстве случаев не удаётся выполнить внутреннюю отбортовку по малым радиусам.

Основным недостатком ручных портативных кромкогибов является их малая точность: при передвижении инструмента вдоль неровной линии будущей кромки постепенно накапливается погрешность, которая в конце операции может достигать миллиметра и более. При кузовном авторемонте это недопустимо, поэтому качество формирования борта определяется только опытом исполнителя.

Свойства инструмента

Кромкогиб представляет собой инструмент ручного пользования, применяемый для загибания кромок. В основном изделие используется для холодной гибки листового металла небольшой толщины (до 1 мм). Свойства кромкогиба применяются и в автомобильной промышленности – с помощью незамысловатого инструмента удаётся сформировать мелкие детали, требующие ручной работы, а также замаскировать швы, идущие внахлёст.

Особенная конфигурация кромкогиба позволяет обрабатывать сложные строительные профили и изготавливать элементы воздуховодов из тонкого металла. Большим преимуществом кромкогибочного станка является ручное управление нажатием. С помощью кромкогиба можно регулировать силу давления, оказываемую на обрабатываемую деталь. Такой деликатный подход исключён на фабричном производстве, которое изготавливает элементы под заданные единицы давления.

Функционирование ручного инструмента представляет собой последовательность из следующих действий:

- фиксация обрабатываемого объекта;

- регулировка шкалы кромкогиба (ширина обработки);

- установка металлического листа между подвижными роликами изделия;

- формирование итогового сгиба.

Портативный кромкогиб ручного применения включает следующие компоненты:

- подвижные прорезиненные ручки;

- рычажная система, с помощью которой регулируется сила нажатия;

- рабочие губки, соразмерные ширине кромки;

- ограничитель хода, представленный в виде резного винта.

К отрицательным свойствам ручного приспособления можно отнести невысокую точность выполняемых кромкогибочных операций. При ручном передвижении инструмента деталь может выйти из искомого положения, что ведёт к образованию погрешности. В результате такого производственного огреха обрабатываемый объект может обрести некорректную форму.

Роликовые приспособления более ограничены в своём действии, так как одной пары встроенных роликов недостаточно для того, чтобы производить операции по формированию тонкой отбортовки небольшого радиуса. В данном случае можно осуществить замену роликов, подстраивающихся под форму отгиба, но подобное трудоёмкое вмешательство в изделие сомнительно.

Кромкогибочный инструмент гидравлического типа позволяет совершать более технологичные и насыщенные операции. Большой мощностный потенциал данного устройства допускает обработку кромок значительной толщины. Станки с электромеханическим и пневматическим приводом также отличаются высокими показателями обработки изделий.

Кромкогиб ручной для авторемонта своими руками — Металлы, оборудование, инструкции

Такой несложный инструмент, как кромкогиб, может оказаться полезным во многих ситуациях, связанных с необходимостью обработки изделий из листового металла. На современном рынке представлено множество моделей такого устройства, но при желании его можно изготовить своими руками.

Кромкогибы можно использовать для формирования довольно сложных профильных элементов

Сферы применения

Кромкогибочный станок или простейший ручной инструмент, предназначенный для гибки кромок, находит широкое применение во многих сферах.

Кромкогиб позволяет, в частности, изготавливать из тонколистового металла элементы воздуховодов, подготавливать кромки заготовок для их соединения посредством сварки.

Авторемонт (кузовные работы) – еще одна область применения такого инструмента и оборудования.

Отгиб торца водосточной трубы на электромеханическом кромкогибочном станке

Если говорить о принципе, по которому действует кромкогиб, то он достаточно прост. Чтобы загнуть кромку тонколистового изделия, шкалу кромкогиба устанавливают на требуемую ширину обработки, затем край обрабатываемой детали помещают между рабочими роликами приспособления и, передвигая устройство, выполняют гиб.

Основные разновидности

Наиболее простыми по конструкции из представленных на рынке кромкогибочных устройств являются ручные приспособления роликового типа.

Все манипуляции с такими кромкогибами осуществляются при помощи рукоятки, которой они оснащены, а основную работу по деформированию края металлической заготовки выполняют ролики.

Ширина гиба, выполняемого при помощи такого приспособления, регулируется посредством специального ограничителя, установленного на направляющих устройства.

Компактными ручными кромкогибами можно работать непосредственно на месте монтажа

Высокую мобильность кромкогиба, работать с которым можно даже на высотных объектах, обеспечивают не только его компактные размеры, но и небольшой вес, составляющий порядка 2 кг.

Используя ручной кромкозагибочный инструмент, можно загнуть край металлической заготовки на угол до 90°, при этом толщина металла, из которого она изготовлена, не может превышать 0,8 мм.

При помощи кромкогиба можно выполнять гибы любой длины, а их ширина может находиться в интервале 0,5–20 см. Как видно из технических характеристик такого устройства, его возможности достаточно ограничены, поэтому использовать его целесообразно лишь для решения несложных технологических задач.

Более производительным и функциональным является кромкогибочный станок, оснащенный гидравлическим приводом. Оператору, работающему на таком оборудовании, не надо прикладывать значительные физические усилия для того, чтобы согнуть кромку металлической заготовки.

За счет высокой мощности, которой отличается такое устройство, его можно использовать для обработки заготовок из листового металла даже значительной толщины.

Кромкогибочный станок ZSH-4,0 с гидравлическим прижимом роликов

Гидравлический кромкогибочный станок в зависимости от габаритов может быть стационарным или передвижным. Именно гидравлическим приводом чаще всего оснащается такое оборудование, которое имеет и другое название – «кромкогибочный пресс».

Кромкогибочный станок может быть оснащен и электромеханическим приводом. При помощи данного оборудования можно изготавливать фальцы различного типа и даже выполнять осадку фальцевого шва, если оснащение станка позволяет это делать.

Выполнение кромки или её обрезка на роликовом станке происходит с помощью сменных роликов, от которых и зависит форма отгиба

Большой популярностью пользуются кромкогибы, оснащенные пневматическим приводом. Рабочие органы такого станка, работающего по принципу «поворотной балки», за счет использования пневмопривода позволяют оказывать значительное давление на обрабатываемую заготовку, величина которого может доходить до 6,2 бар.

Решив использовать серийное оборудование данной категории или изготовить пневматический станок своими руками, вы должны иметь в виду, что для полноценной работы такого устройства необходимо обеспечить расход воздуха, равный 113 л/мин.

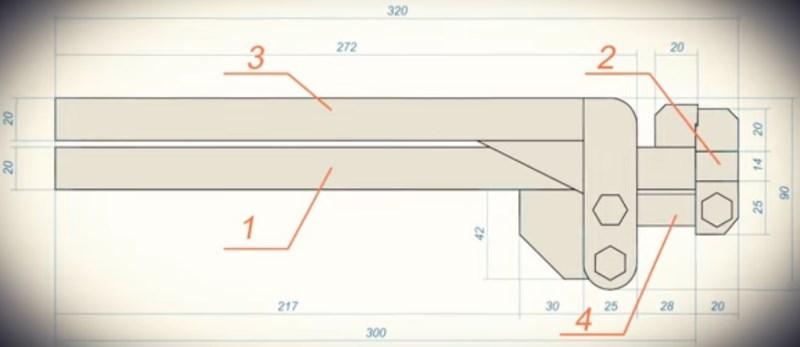

Вариант первый. Станок для сгиба длинных прямых кромок

Для того чтобы изготовить такое устройство, вам потребуются его чертежи, которые несложно найти в интернете, а также следующее оборудование и расходные материалы:

- металлические швеллеры, из которых изготавливают основание и прижимы кромкогиба;

- толстостенный уголок для изготовления обжимного пуансона;

- металлический лист, из которого будут изготовлены щетки кромкогиба;

- металлическая скоба, используемая в качестве ручки устройства.

Сферы применения

Кромкогибочный станок или простейший ручной инструмент, предназначенный для гибки кромок, находит широкое применение во многих сферах. Кромкогиб позволяет, в частности, изготавливать из тонколистового металла элементы воздуховодов, подготавливать кромки заготовок для их соединения посредством сварки. Авторемонт (кузовные работы) – еще одна область применения такого инструмента и оборудования.

Кромкогиб также активно применяется в строительстве и при выполнении ремонтных работ по дому. Используя такой инструмент, формируют фальцевые соединения тонколистовых металлических элементов и даже изготавливают изделия различной конфигурации.

Отгиб торца водосточной трубы на электромеханическом кромкогибочном станке

Если говорить о принципе, по которому действует кромкогиб, то он достаточно прост. Чтобы загнуть кромку тонколистового изделия, шкалу кромкогиба устанавливают на требуемую ширину обработки, затем край обрабатываемой детали помещают между рабочими роликами приспособления и, передвигая устройство, выполняют гиб.

Разновидности кромкогибов

Принцип его действия заключается в перемещении по ширине обрабатываемого листа, в результате чего металлическое изделие постепенно сгибается по назначенному шву. Максимальная ширина обрабатываемой заготовки составляет 0,8 мм.

Портативный кромкогиб ручного применения включает следующие компоненты:

- подвижные прорезиненные ручки;

- рычажная система, с помощью которой регулируется сила нажатия;

- рабочие губки, соразмерные ширине кромки;

- ограничитель хода, представленный в виде резного винта.

К отрицательным свойствам ручного приспособления можно отнести невысокую точность выполняемых кромкогибочных операций. При ручном передвижении инструмента деталь может выйти из искомого положения, что ведёт к образованию погрешности. В результате такого производственного огреха обрабатываемый объект может обрести некорректную форму.

Роликовые приспособления более ограничены в своём действии, так как одной пары встроенных роликов недостаточно для того, чтобы производить операции по формированию тонкой отбортовки небольшого радиуса. В данном случае можно осуществить замену роликов, подстраивающихся под форму отгиба, но подобное трудоёмкое вмешательство в изделие сомнительно.

Кромкогибочный инструмент гидравлического типа позволяет совершать более технологичные и насыщенные операции. Большой мощностный потенциал данного устройства допускает обработку кромок значительной толщины. Станки с электромеханическим и пневматическим приводом также отличаются высокими показателями обработки изделий.

Гидравлический кромкогиб

Штатный набор инструментов

Для начала разглядим тот штатный набор инструментов, который для вас будет необходимо не только лишь иметь в гараже, да и возить с собой. Ситуации случаются различные — бывает, что поломка принуждает вас работать руками прямо на месте, не давая способности дотянуть до гаража. Для данной для нас цели вы обязаны иметь при для себя последующий спецнабор:

- Отвёртки — без их изредка обходится какая-либо работа с машинкой. Для вас пригодятся две разновидности:

- со шлицом;

- с крестообразным наконечником.

- Домкрат — будет нужен для того, чтоб поднять машинку либо придержать её, к примеру, при подмене колеса. Есть 3 пользующиеся популярностью разновидности домкрата:

- винтообразной;

- реечный;

- пневматический.

- Торцевые ключи для отвинчивания головок. У их быть может 6-угольная и 12-угольная головка.

- Набор накидных гаечных ключей. Должен быть как можно больше. В машине есть огромное количество различных гаек, потому таковой набор будет для вас очень нужен.

- Несколько молотков различных размеров. Лёгкий молоток употребляется для выбивания болтов, гаек и шпилек. Самый тяжёлый нужен для операций по подмене колеса, ремонте дверей и в остальных тяжёлых работах.

- Пассатижи.

- Кусачки.

- Трос для буксирования каров. Он должен быть неизношенным, надёжным, нескользким и не иметь повреждений.

Специнструменты и приспособления в вашем гараже

Полностью разумно, что для вас нет необходимости возить с собой целую мастерскую. Но если вы желаете по способности весь ремонт кара делать своими руками, ваш гараж должен быть по совместительству и автомастерской.

В вашем гараже необходимо обеспечить наличие:

- высококачественного освещения — как удивительно это ни звучало бы, источник света играет большенную роль в уходе за машинкой. Ваши глаза не должны уставать от броского света. В то же время трудно переоценить значимость настоящего обзора всех участков работы;

- сварочный аппарат — полностью возможно, что для вас придётся делать операции по свариванию железных частей. Потому по способности стоит обзавестись сварочным аппаратом;

- рихтовочный споттер со всей комплектацией. Применяется для того, чтоб выправлять части кузова машинки и для точечной сварки;

- пескоструйный аппарат. Употребляется для чистки и обезжиривания разных поверхностей. Незаменим в борьбе с возникающими очагами коррозии, также при перекрашивании узлов авто;

- набор инструмента для бессварочной рихтовки: молотки, лопатки, оправки и т. п.;

- тиски;

- шлифовальная машина. Это также быть может рядовая болгарка, которая может шлифовать и резать;

- электронная дрель;

- фрезерный станок;

- пневматический пульверизатор для окрашивания поверхностей;

- набор ручного слесарного инструмента: зубила, пробойки, бородки и т. п.;

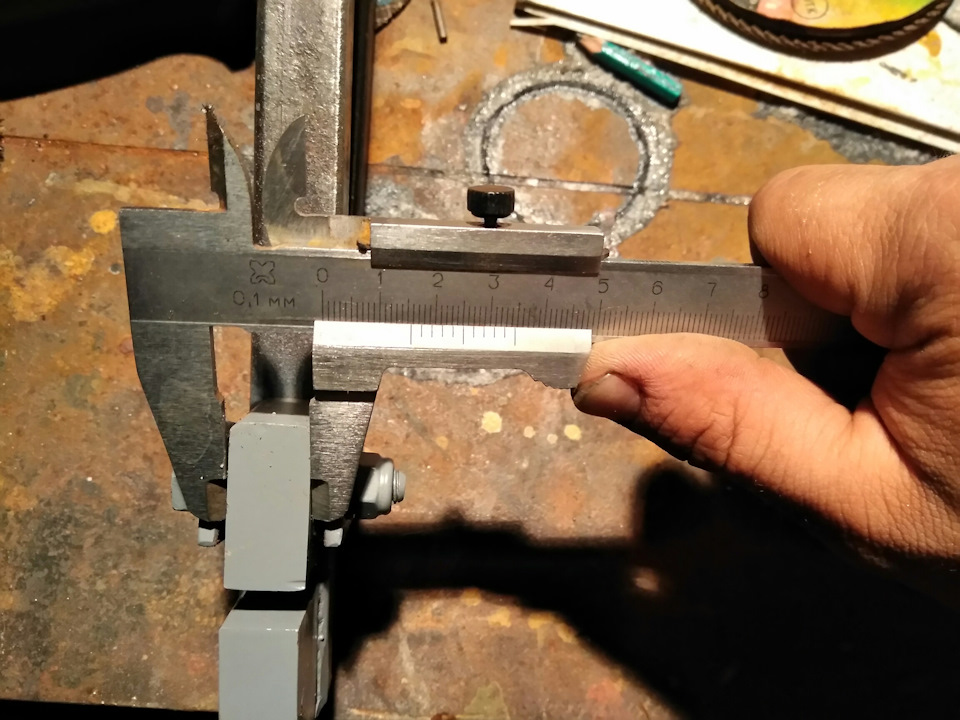

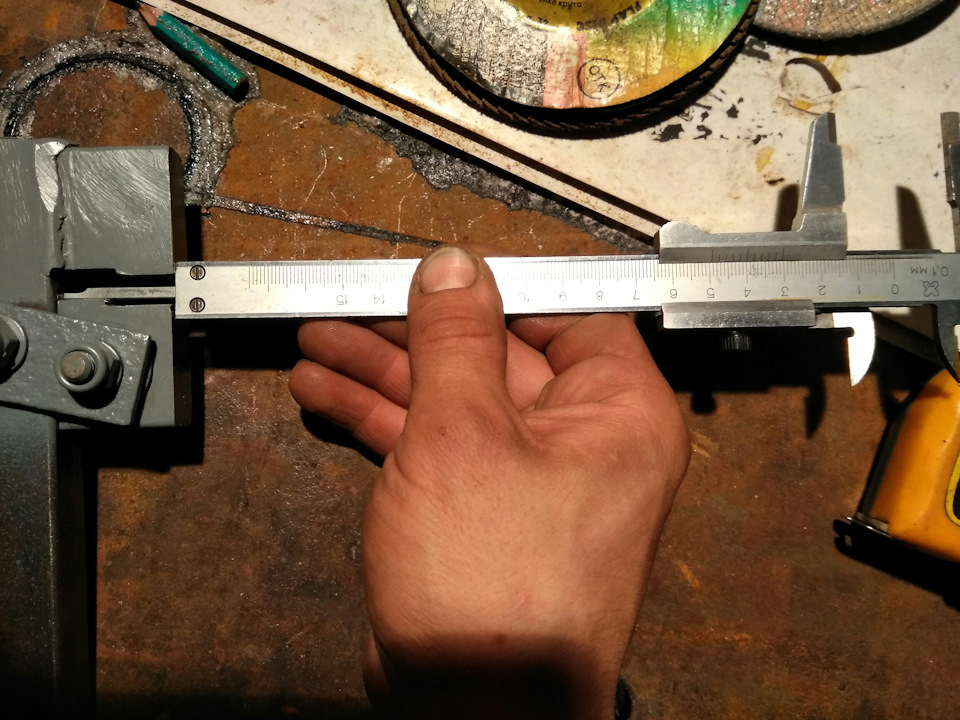

- средства измерения: штангенциркули, рулетки и т. п.

Полностью разумно, что этот список можно продолжать до бесконечности — его длина зависит от ваших познаний, способностей, денежных способностей и готовности вникать в тонкости процесса.