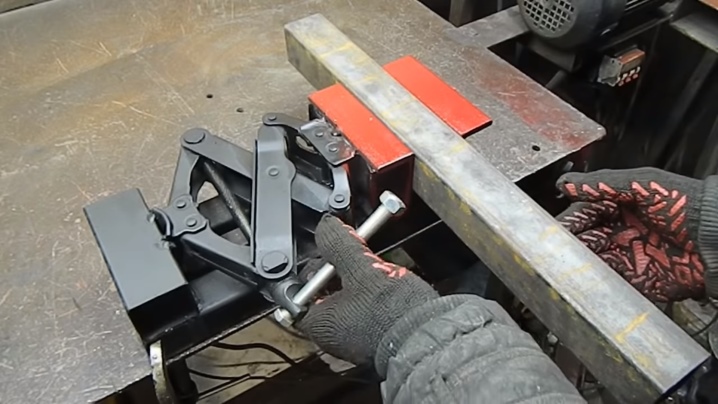

Слесарные тиски своими руками — часть 1

Если зайти в магазин и посмотреть на стоимость слесарных тисков с шириной губок от 120мм, то становится как то грустно… Посмотрев на металл, который у меня имеется в наличии на даче я решил потратить денек на самостоятельное изготовление слесарных тисков.

Материал который я присмотрел для изготовления тисков:

— лист железа для основы тисков толщиной 4мм — профильная квадратная труба 50мм с толщиной стенки 4мм — уголок 60мм с толщиной стенки 5мм — уголок 75мм с толщиной стенки 8мм — полоса толщиной 10мм — шпилька резьбовая 20мм — длинная гайка 20мм

Пластина под основание тисков у меня была размером 200х160мм. Я решил отрезать такую же и насверлив в одной из пластин равномерно отверстий диаметром 8мм точечными сварками скрепил эти две пластины между собой.

Места сварки зачистил:

По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20мм — на толщину шпильки.

Длинную гайку в которую будет вкручиваться шпилька я установил на проставку — кусочек полосы толщиной 10мм к которой и приварил эту гайку.

Гайку на проставке установил по центру начерченной линии и вкрутив в нее шпильку выровнял по центру.

После этого приварил площадку с гайкой к пластине-основанию и зачистил.

В качестве боковин будет использоваться уголок 60мм с толщиной стенки 5мм и длиной 200мм. Поставил их чтобы посмотреть как это будет выглядеть:

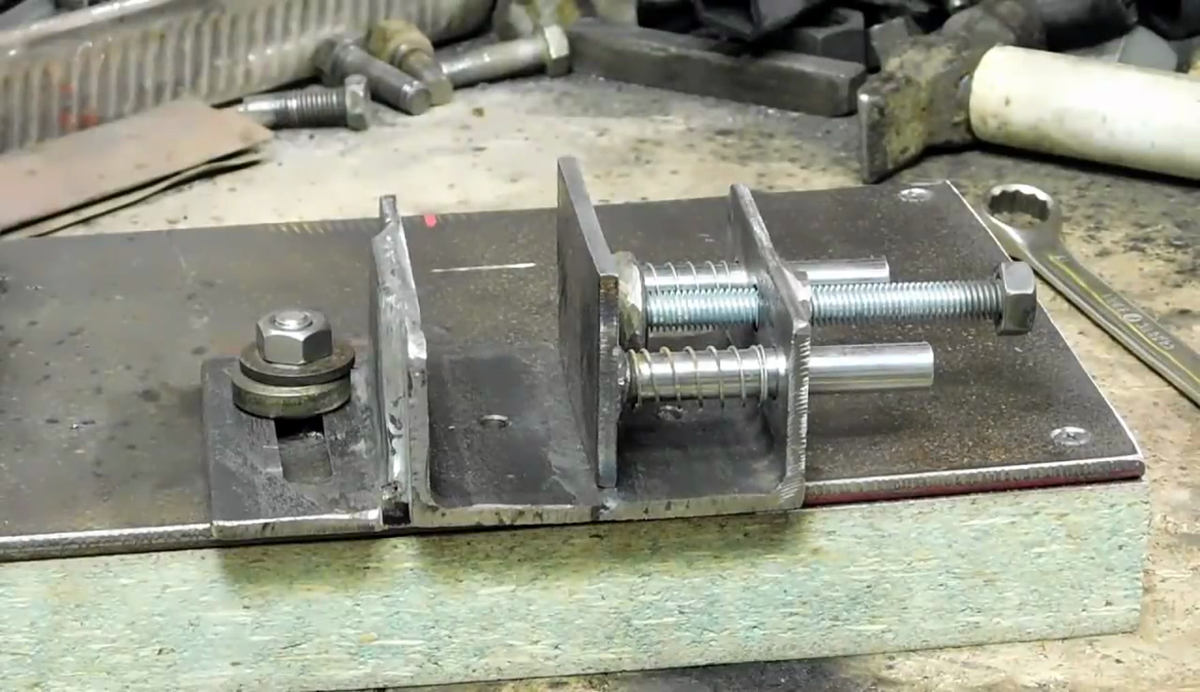

Вот общий вид деталей для слесарных тисков:

В профильной трубе 50х50мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой. С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию. Между этими уголками положил пластину шириной 50мм и толщиной 10мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку. В качестве проставки использовал пару полотен для ножовки по металлу.

После этого пластину приварил по всей длине. Получился своеобразный короб:

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри. Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

В качестве основания под губки тисков использовал более толстый уголок 75мм и толщиной стенки 8мм. Ширина будущих губок будет 150мм. Установив уголки на будущие места крепления я обрезал их немного на скос.

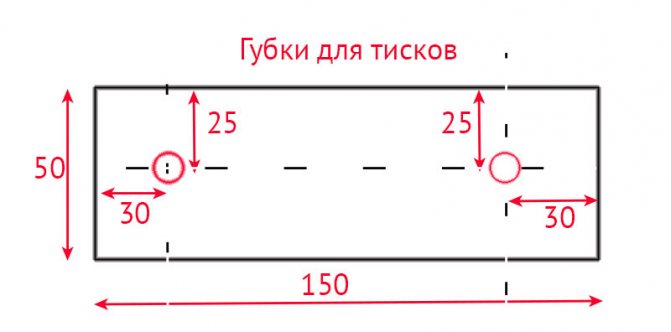

В качестве самих губок будет использоваться отрезок из полосы толщиной 10мм. Губки будут иметь размер: 150х50х10мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами-«собаками» и просверлил насквозь отверстия 4,2мм. Затем в уголках я нарезал резьбу 5мм, а в губках рассверлил отверстия сверлом 5,1мм и сделал зенковку под потай.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5мм.

Отверстия для крепления губок к уголкам делал по центру губок — по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку. Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами. Это позволит мне в дальнейшем при необходимости разобрать тиски.

Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8мм (как у уголка губок) и шириной равной общей ширине короба. Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

Да, по сварке… Варил я аппаратом Форсаж-161 Электрод — МР-3С 3мм Ток сварки — около 110А.

При обваривании уголков пластиной 4мм я использовал те же электроды, только на токе около 80А.

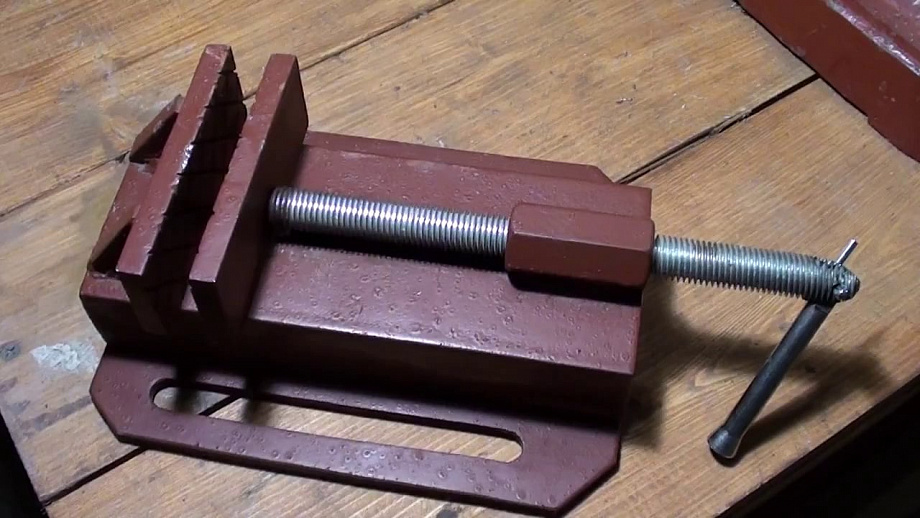

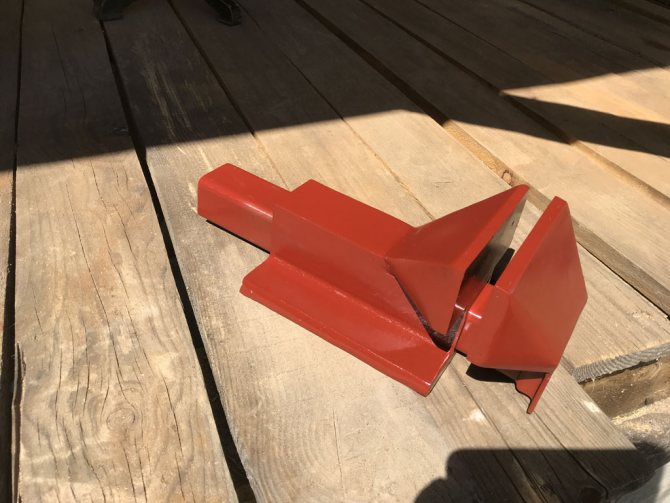

Затем я это дело все обезжирил и покрыл из баллончика грунтовкой с краской:

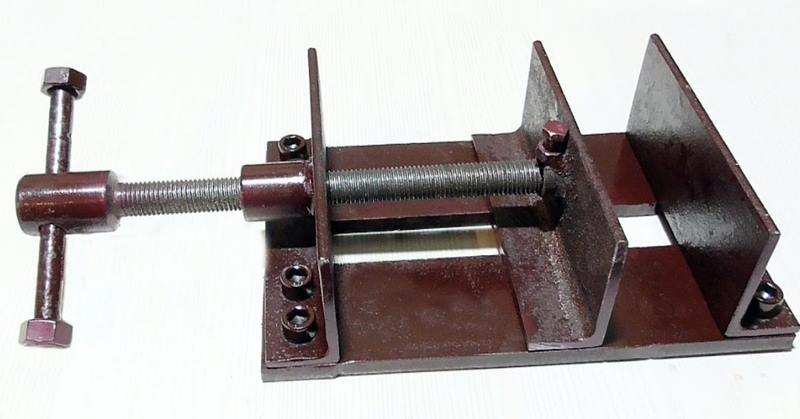

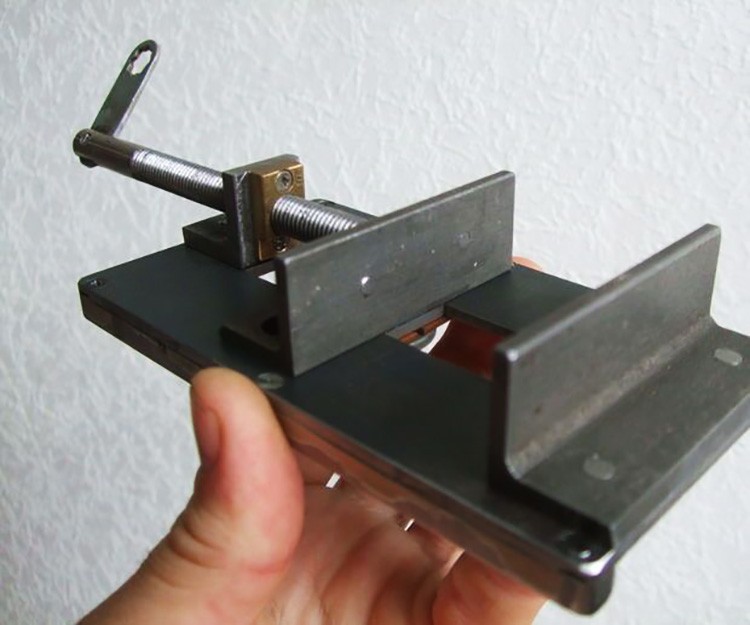

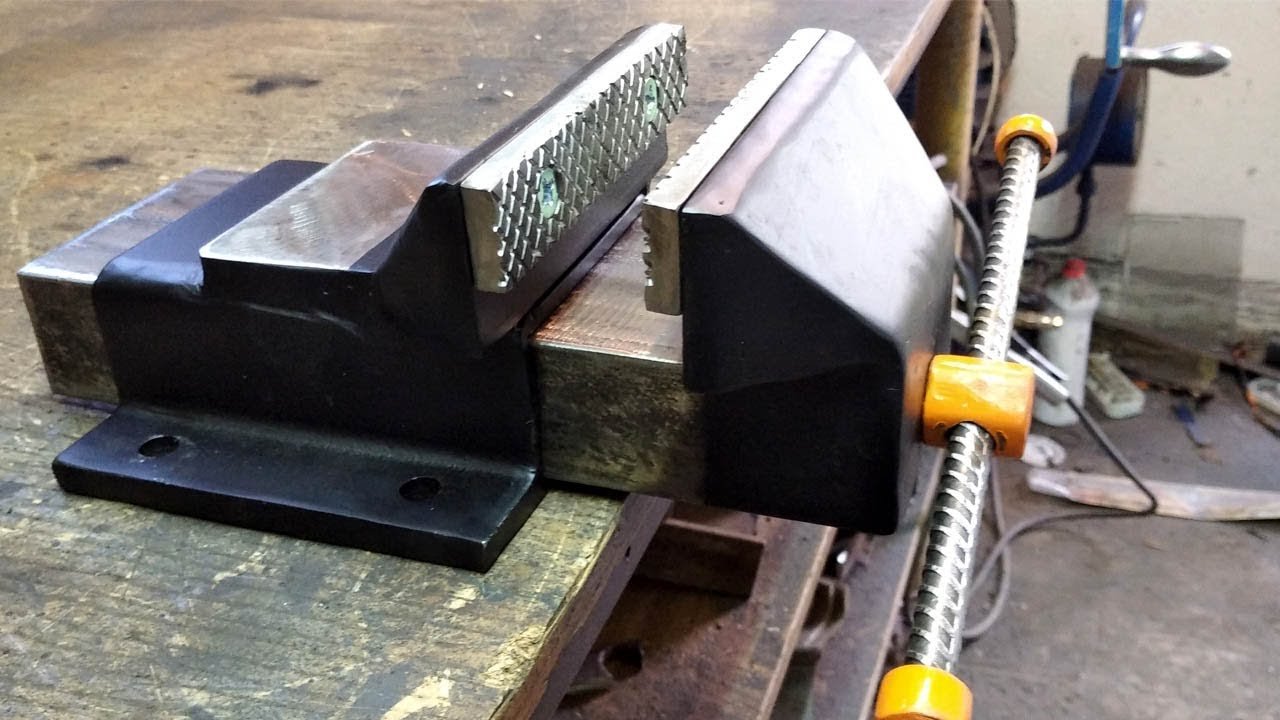

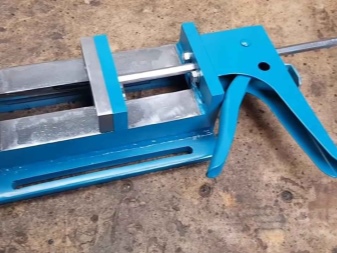

В сборе на данный момент это выглядит так:

Во второй части по самостоятельному изготовлению слесарных тисков: — установка губок с нарезкой от скольжения — установка торцевой заглушки с винтом и воротом — крепежные отверстия в подошве тисков

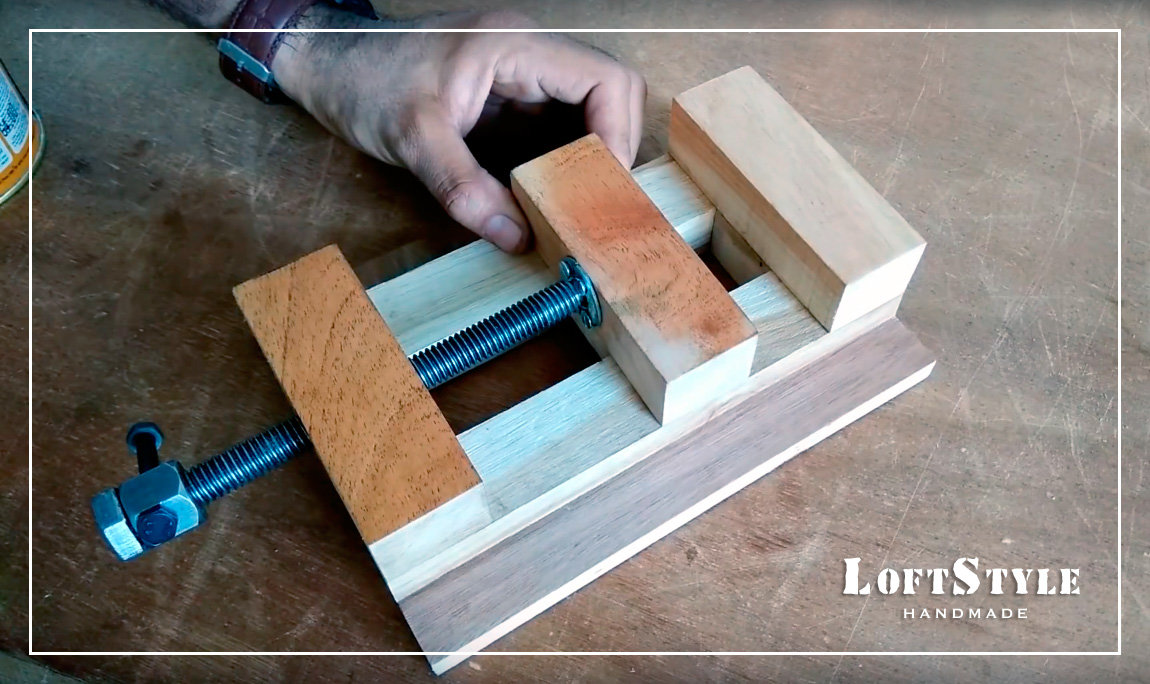

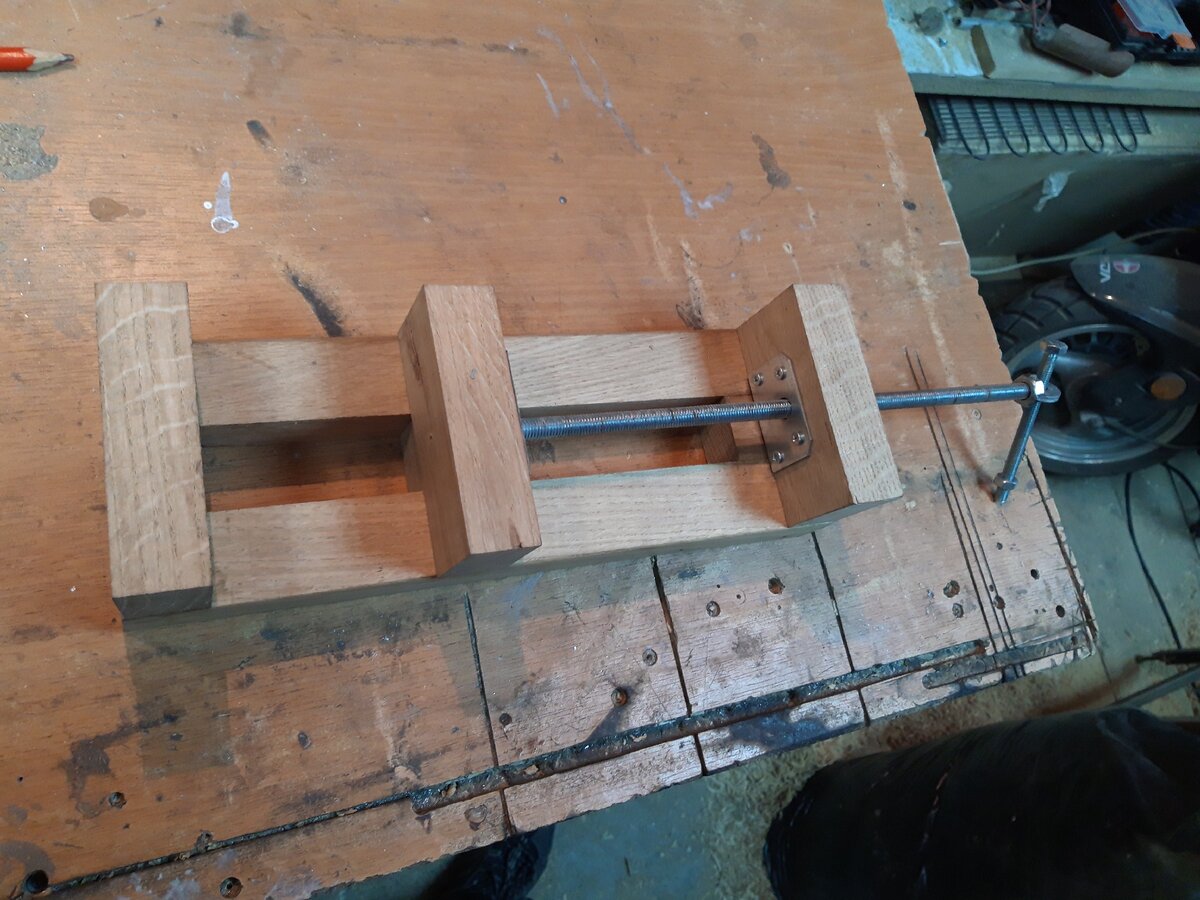

Как сделать маленькие тиски из досок

Для работы с мелкими деталями понадобятся маленькие тиски. Их можно не только сделать, но еще и приобрести в магазине. В отличие от больших инструментов, маленькие стоят не дорого, поэтому вовсе не обязательно заморачиваться с их изготовлением. Но если все-таки есть желание сделать маленькие тиски самостоятельно, то в материале вы лишь найдете подробную инструкцию с описанием данного процесса.

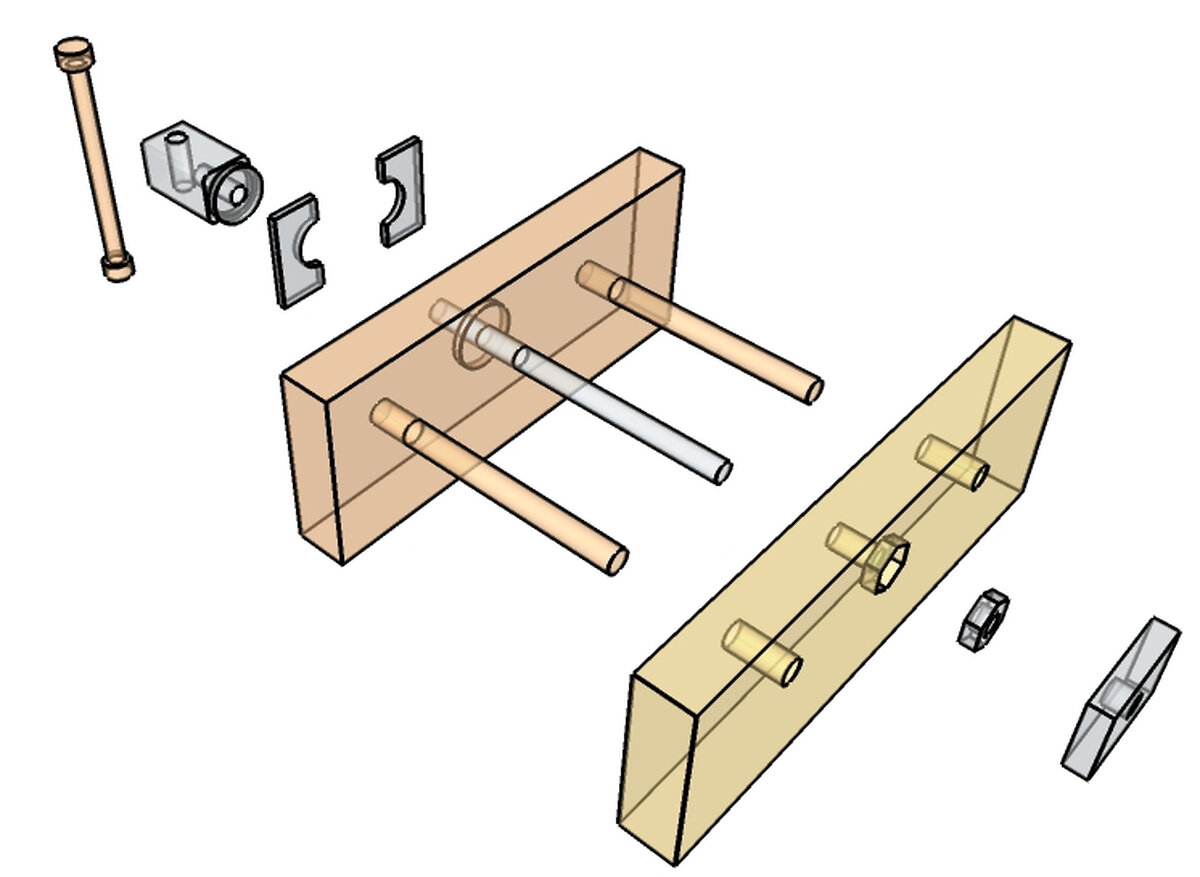

Для реализации своей задумки понадобятся лишь деревянные планки. Размеры планок повлияют на будущие габариты инструмента. Начинаем делать маленькие тиски из деревянных планок:

- Сначала изготавливается основание инструмента путем склеивания широких и узких планок. На широкие планки приклеиваются узкие, получив в итоге основание будущего инструмента. Для увеличения прочности основания, планки следует соединить между собой саморезами

- При помощи двух квадратных брусьев, соединяем два основания будущего инструмента. Брусья также промазываются клеем, после чего крепятся к основанию, подготовленному на первом этапе

- После приклеивания конструкцию необходимо стянуть ее струбцинами, и дождаться полного высыхания клея

- Теперь переходим к изготовлению губок. Для этого в одной заготовке делается разметка по периметру гайки. На основании разметки будет вырезаться отверстие

- После вырезания отверстия требуется установить в него гайку

- Во второй заготовке сверлится отверстие, диаметр которого соответствует размеру используемой шпильки или болта

- Используем широкую шайбу, в которой необходимо просверлить по периметру 4 отверстия

- Шайбу разрезаем пополам, чтобы получилось по 2 отверстия с каждой стороны

- Заготовку, в которую устанавливалась гайка, необходимо приклеить к основанию, и закрепить саморезами

- Изготавливается рукоятка для будущих тисков. Для этого на болт завинчивается гайка, в которой проделывается отверстие для установки тонкой шпильки

- Приклеить к подвижной губке тисков кусок бруска, который будет играть роль направляющей

- Соединяем губки тисков при помощи винта, который крепится в подвижной губке при помощи разделенной шайбы

- В итоге получаем готовый инструмент для фиксации различных мелких заготовок

Какие тиски, и из каких подручных средств сделать — это личное дело каждого. Данная статья поможет всем, кто не хочет покупать специальный инструмент за большие деньги, и сможет изготовить альтернативный вариант, сэкономив при этом существенную часть средств. Есть мастера, которые вовсе не привыкли покупать инструменты, и доверяют только своим руками, поэтому опираясь на вышеописанные примеры с подробной инструкцией по изготовлению тисков, можно приступать к работе незамедлительно.

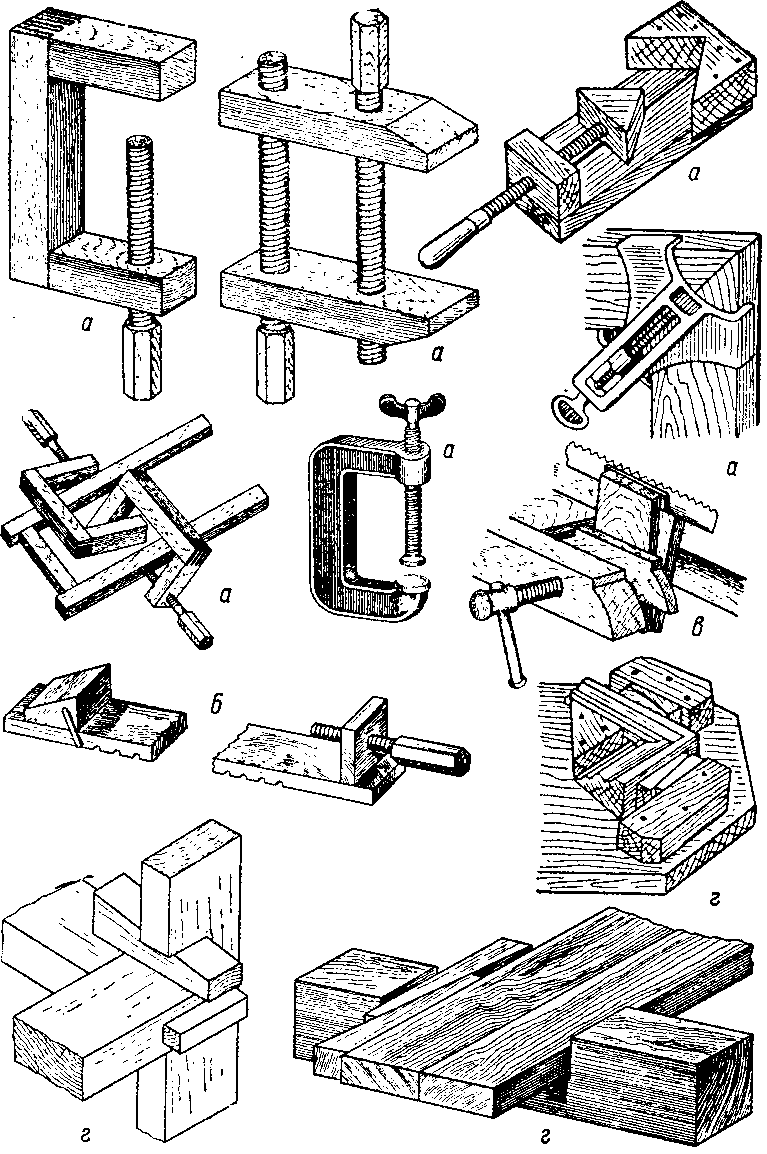

Столярные

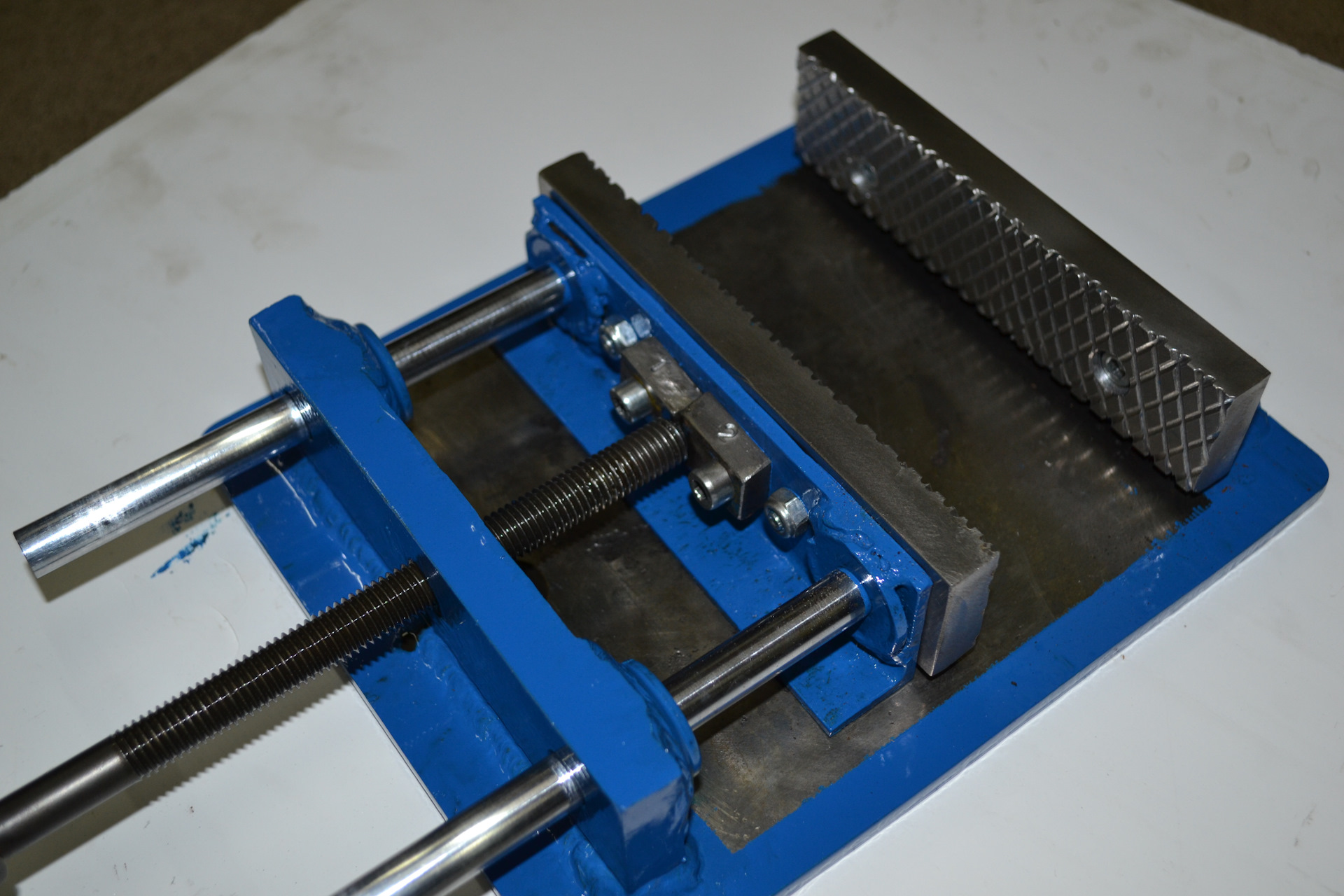

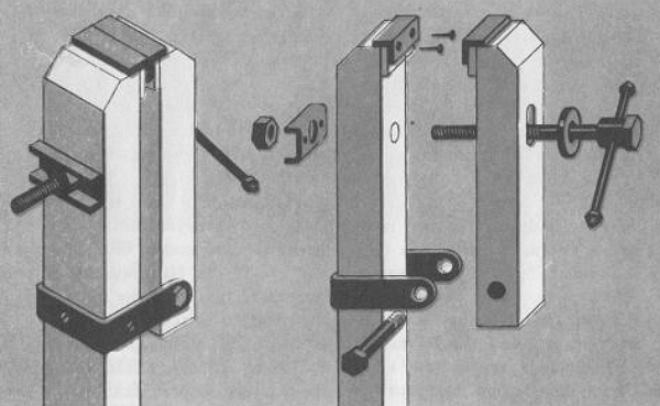

Столярные тиски своими руками рекомендуется делать из прочной стали. Можно использовать чугун, но материал нужно защитить от коррозии. Для столярных работ без высокой нагрузки подойдёт даже дерево в качестве основного материала. Обычно губы в таких тисках делают деревянными с целью удешевления и упрощения конструкции.

Основание желательно делать металлическим. Оно будет крепиться к верстаку и должно быть неподвижным, поскольку выполняет опорную функцию. Толщину ходового винта следует подбирать в соответствии с потребностями. Если нагрузка будет большой, он должен быть достаточно толстым – порядка 20 мм.

Для изготовления кулис подойдёт металл, в том числе чугун, толщиной не менее 10 мм. Управляющий вороток можно сделать из металлической планки подходящих размеров

Важно качественно обрабатывать элементы конструкции, чтобы они плотно прилегали друг к другу.

В качестве ворота можно использовать обычный гаечный ключ с вваренным или впрессованным винтом. Губы можно делать из дубовых брусков.

Особенности конструкции

Начинать самостоятельно непростой процесс по изготовлению слесарных тисов в домашних условиях имеет практический смысл из-за достижения больших преимуществ. Такой необходимый инструмент:

- пригодится всем, кто увлекается творчеством по металлу – столярным, слесарным делом;

- понадобится в квартире, на даче, в своем доме;

- позволяет выполнять с высокой точностью разные работы – обработку поверхностей, удаление заусениц, сверловку, снятие фасок и прочее.

Дополнительная мотивация изготовления слесарных тисков своими руками – экономия средств. Готовые изделия, которые продаются в магазинах, стоят дорого.

Слесарные тиски, установленные в различных заводских мастерских, состоят из конструкционного чугуна (станина) и инструментальной стали (упорный винт, ручка, прижимные губки, болты, гайки и прочие крепежи). В силу технологических и объективных сложностей изготовить нужный инструмент для дома из перечисленных выше сплавов не представляется возможным. Поэтому домашним умельцам приходится искать альтернативу, выбирая конструкцию, где применение чугуна необязательно.

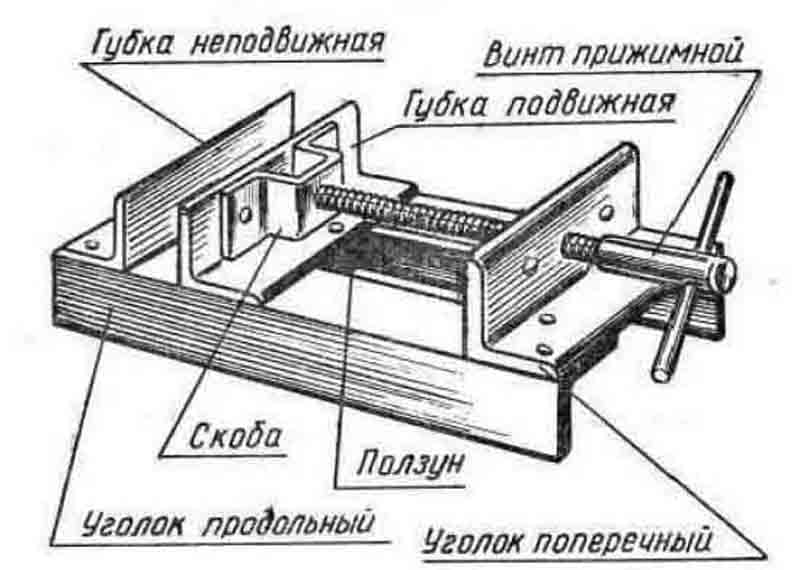

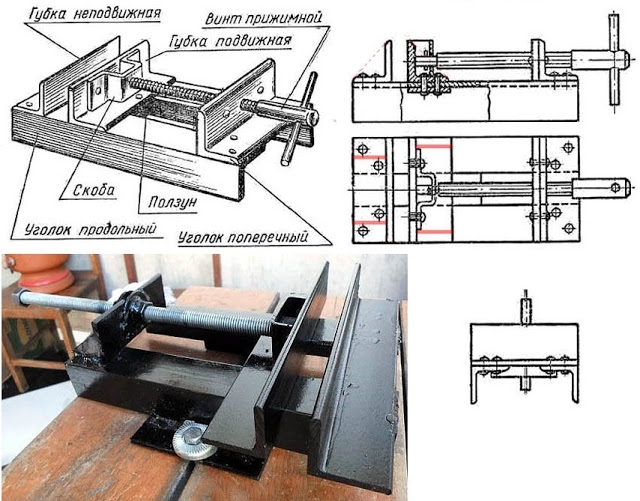

Чтобы понимать, как сделать мощные слесарные тисы без постороннего участия для собственных нужд, человек должен знать устройство стандартных образцов, установленных на заводах, фабриках, а также специфику работы таких приспособлений. Конструкционно слесарные тиски состоят из нескольких основных частей:

- основание;

- подвижная и неподвижная губки;

- параллельные сменные пластины;

- упорный и прижимной винты;

- внутренняя гайка;

- ручка.

В популярных моделях заводских тисков предусмотрен механизм поворота на определенное количество градусов. Для домашних модификаций он не представляет большого интереса, поэтому народные умельцы, изготавливающие тиски для собственных потребностей, обходятся без такого распространенного усовершенствования.

Мастер перед началом требуемых действий при помощи длинной ручки отводит назад подвижный механизм со сменной металлической пластиной. Далее вставляет в образовавшийся зазор деталь, заготовку и начинает закручивать мобильную часть тисков до упора, с зажимом, прилагая характерные усилия.

Регулирование слесарных тисков вперед/назад при помощи подвижной губки осуществляется за счет длинного винта с дюймовой или трапецеидальной резьбой, с крупным шагом, который последовательно движется внутри неподвижной гайки, установленной в корпусе. Поворот механического устройства выполняется после ослабления прижимного винта и осуществляется мастером посредством необходимых усилий.

Некоторые мужчины с целью экономии финансов и личного времени изготавливают миниатюрные слесарные тиски из подручных инструментов. Наиболее известный вариант несложного приспособления, используемого в домашних условиях, – усовершенствование плоскогубцев. В прижимных губках сверлится сквозное отверстие, нарезается резьба. В подготовленное отверстие с одной стороны вкручивается болт, а с другой – накручивается гайка. В процессе работы деталь вставляется между губок и зажимается парой болт/гайка. Трудно доказать все преимущества мобильной конструкции, потому что для достижения комфорта и безопасности все-таки лучше использовать стационарные тиски.

Трубные

Одна из самых простых в изготовлении модель тисков. Подходят для зажима деталей разной формы. Могут выдерживать достаточно высокую нагрузку и применяться в качестве струбцины. Каркас изделия выполняется из профиля, круглых труб и листового металла. Толщина стали должна быть не меньше 10 мм.

В центральной части профиля выполняется отверстие под винт. Для соединения отрезков труб и прямоугольного профиля следует использовать сварку. Дополнительно места соединений можно усилить болтами, но рама в любом случае должна быть собрана с применением сварки.

В качестве зажимного элемента используется профиль с ромбовидным вырезом, прижимающийся к обратной части аналогичной формы. Боковые трубы выступают направляющими, для фиксации на которых к зажимной детали привариваются части разрезанной вдоль трубы.

Столярные тиски своими руками

Столярные тиски для верстака своими руками

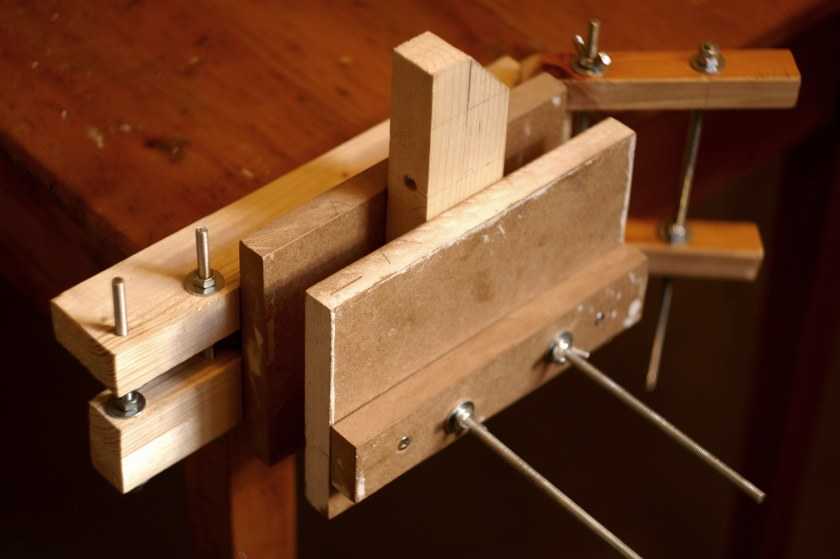

Эти столярные тиски, которые еще называют тиски Моксона хорошо подходят для различного рода столярных работ, их удобно использовать для зажима широких досок или панелей, распила и обработки торцов. Тиски не занимают много места, их можно разместить даже в небольшой мастерской, к тому же изготовление обойдется не дорого. В интернете можно найти много конструкций подобного типа, вы можете сравнить их с этой версией столярных тисков для верстака, у которых есть свои преимущества, а размеры можно настроить в соответствии с вашими потребностями. Конструкция не сложная, как сделать своими руками, смотрите на пошаговых фото.

Источник фото www.instructables.com/id/Make-a-Bench-Vise-for-Woodworking/?ALLSTEPS

Еще один вариант тисков Моксона, сделанных из клееной фанеры. Тиски могут быть изготовлены различными способами и из различных материалов, в этом варианте использовались листы фанеры, клей для дерева, несколько шурупов, два винта для зажима, две трубки, чтобы служить в качестве зажимных винтов. Два т-гайки и соответствующие болты каретки, чтобы обеспечить скольжение.

Источник фото www.instructables.com/id/Sliding-Moxon-Vise

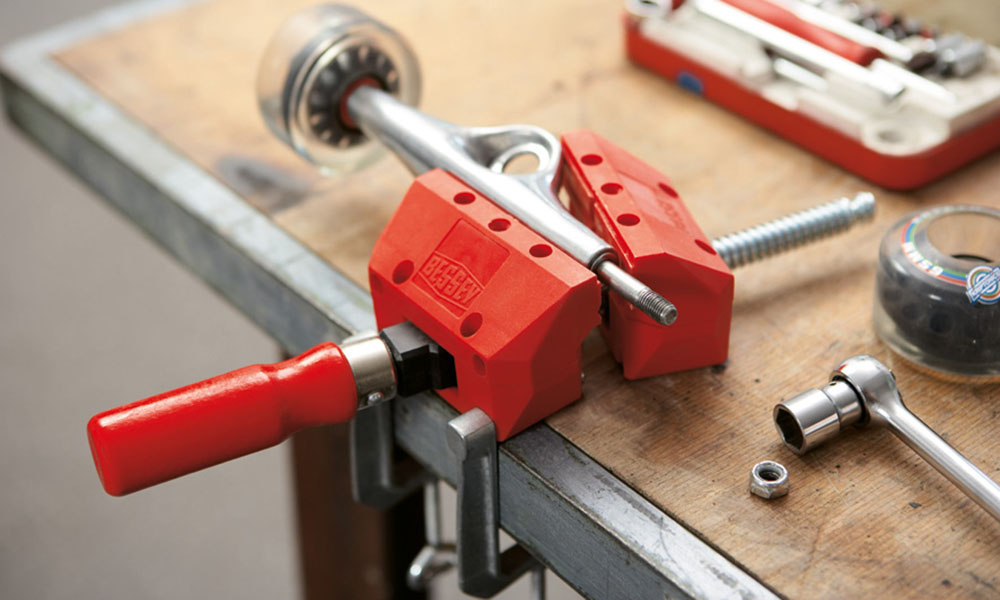

Как сделать двухвинтовые столярные тиски

Если нужны по настоящему мощные столярные тиски Моксона, данная модель наверняка вас заинтересует. М20 Болты из Фаркоп могут дать усилие в несколько тонн, так что отличный вариант для тисков.

Порядок сборки показан на пошаговых фото, только стоит обратить внимание на такие нюансы, как установка втулок, чтобы винты не разбивали древесину в зажиме. Также для крепления распорок автор использовал силиконовый клей

Для крепления к столу вы можете использовать зажимы, но автор предпочел металлические скобки.

Источник фото www.instructables.com/id/How-to-Build-a-Twin-Screw-Vise-DIY-Woodworking-Too

Мини-тиски Моксона

Здесь вы можете узнать, как сделать мини-тиски Моксона своими руками. На представленных ниже фото шаг за шагом показано, как это сделать, конструкция не будет стоить дорого, к тому же они довольно просты в изготовлении. Из материалов потребуются деревянные заготовки, винты, гайки, шайбы и кожа. Из инструментов настольная пила, фрезер, долото, клей, наждачка. Для изготовления использовалось 2 вида древесины. Бук для зажимов и орех для колес. На картинке вы можете увидеть размеры всех деталей. После обрезки края необходимо зашкурить наждачной бумагой. Чтобы закруглить края колес, используйте сверло и наждачную бумагу. С помощью настольной пилы сделайте фаски. Для изготовления винтов купите длинный резьбовой стержень, и разрежьте на два коротких куска. Затем вставьте гайки в отверстия. Наклейте кожу на зажимы и лишнее просто отрежьте. Для защиты поверхности можно использовать тунговое масло, в отличие от других средств, применяемых для обработки древесины, оно полимеризуется не только на поверхности, но в массе дерева, куда быстро проникает. Когда масло высохнет, просто соедините все части вместе. Готово 🙂

Источник фото www.instructables.com/id/Mini-Moxon-Vise

Особенности тисков

Практически любой мастер, который проводит много времени в собственной мастерской или гараже, знает, что обойтись без рассматриваемого приспособления практически невозможно. При механической обработке к заготовке прикладывается большое усилие. Создать слесарные приспособления своими руками решают для достижения следующих целей:

Практически любой мастер, который проводит много времени в собственной мастерской или гараже, знает, что обойтись без рассматриваемого приспособления практически невозможно. При механической обработке к заготовке прикладывается большое усилие. Создать слесарные приспособления своими руками решают для достижения следующих целей:

- Повышения точности обработки. Из-за вибрации и смещения заготовки может существенно снизиться точность проводимой операции. На различных станках крепление проводится при применении специальной конструкции. Однако некоторые самодельные или бытовые станки не имеют устройства, предназначенного для фиксации заготовки. Слесарные тиски имеют широкую область применения, могут использоваться при выполнении сверлильной или иной операции.

- Существенного повышения качества выполняемой операции, связанной со сверлением, фрезерованием или обработкой граней. При механической обработке часть вибрации передается узлу, который применяется для крепления заготовки. За счет этого можно повышать скорость резания или увеличивать подачу. При сверлении можно создавать сквозное отверстие без опаски, что сверло войдет в плиту станка.

- Обезопасить мастера, так как во время работы не нужно руками фиксировать заготовку. Если удерживать деталь руками во время работы, велика вероятность, что приложенное усилие приведет к ее смещению. В некоторых случаях могут пострадать руки. Работа при использовании специального фиксирующего устройства более безопасна. К примеру, при сверлении и фрезеровании можно установить деталь и закрыть зону резания специальным экраном.

- Повысить комфорт во время обработки заготовки. При ручной механической обработке применение тисков позволяет освободить руки.

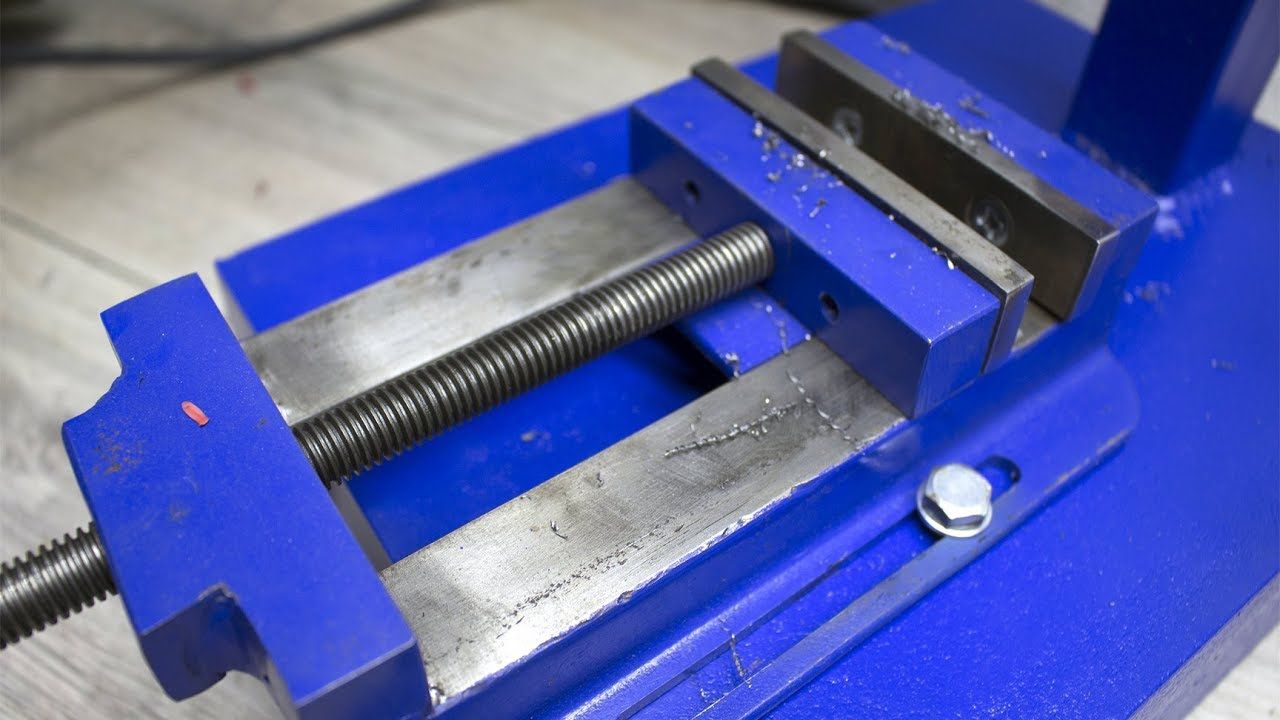

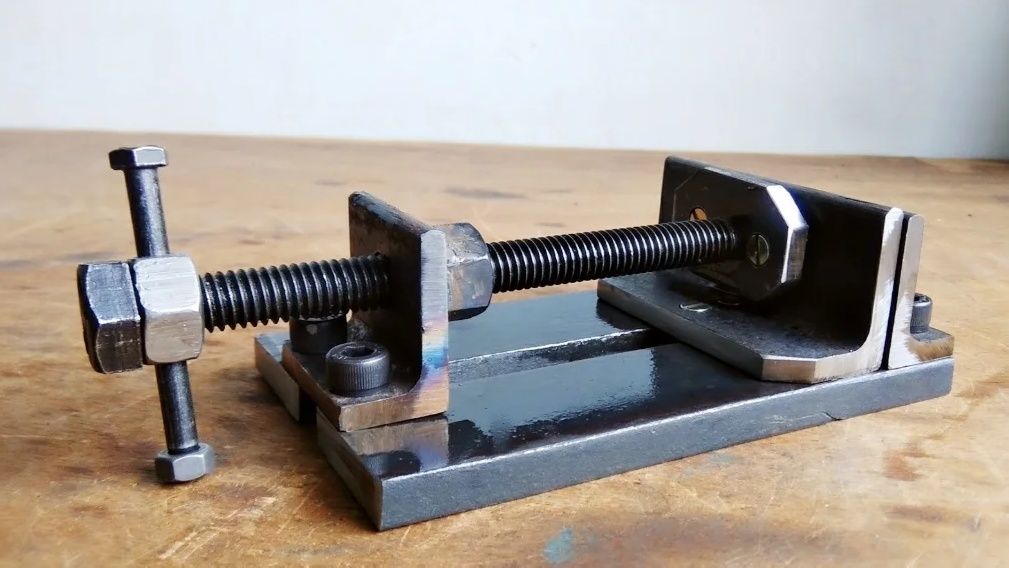

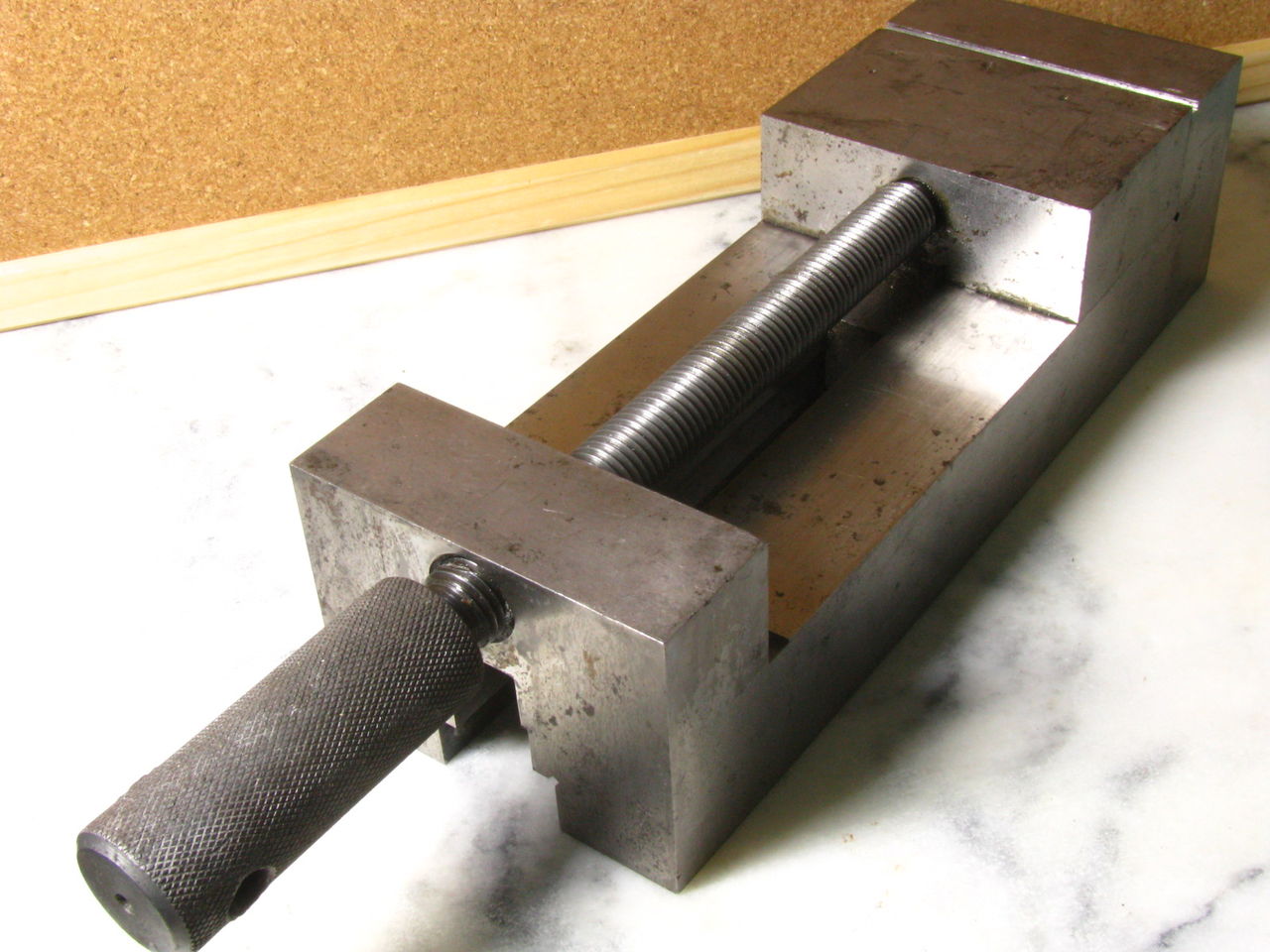

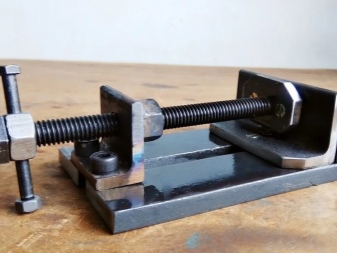

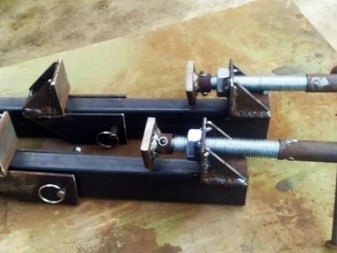

Прочные тиски своими руками в домашних условиях можно изготовить из профильной трубы. Полученная конструкция будет обладать компактными размерами, может жестко крепиться на основании. Применяются подобные тиски для работы с различными заготовками, так как устройство может оказывать различное давление на губки.

Тиски своими руками

Самым главным инструментом слесаря являются тиски. Без них невозможно выполнить большинство слесарных операций. Поэтому любой начинающий слесарь, первым делом хочет приобрести этот нужный инструмент. Может также сложится и такая ситуация, когда старые заводские тиски просто сломались и не подлежат ремонту.

В таких случаях покупать новый подобный инструмент не всегда выгодно, так как стоят они далеко не дешево. Поэтому многие слесаря решаются сделать тиски своими руками, что в свою очередь для начинающих может стать хорошим опытом, а опытные специалисты смогут себе изготовить качественные и удобные тиски.

Можно такой инструмент изготовить за один день из подручных материалов, а можно в течение месяца собирать нужные составляющие и изготовить тиски, мало чем отличающиеся от заводских. На самом деле истина где-то посередине. В этой статье будет подробно описана инструкция, как сделать тиски своими руками в течение нескольких дней без особых затрат.

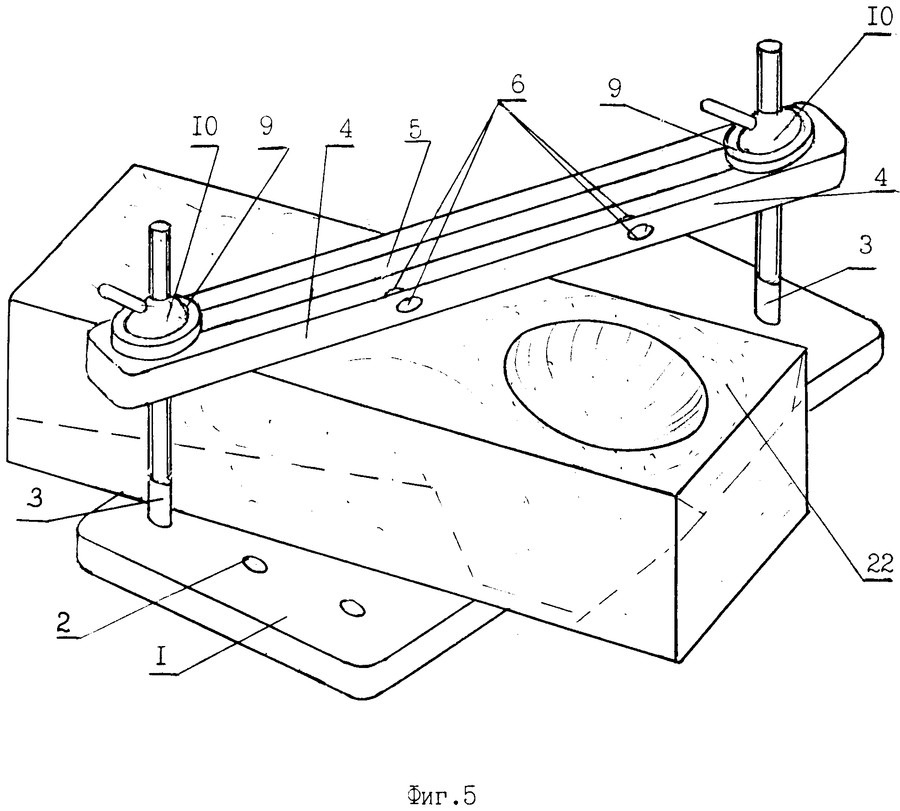

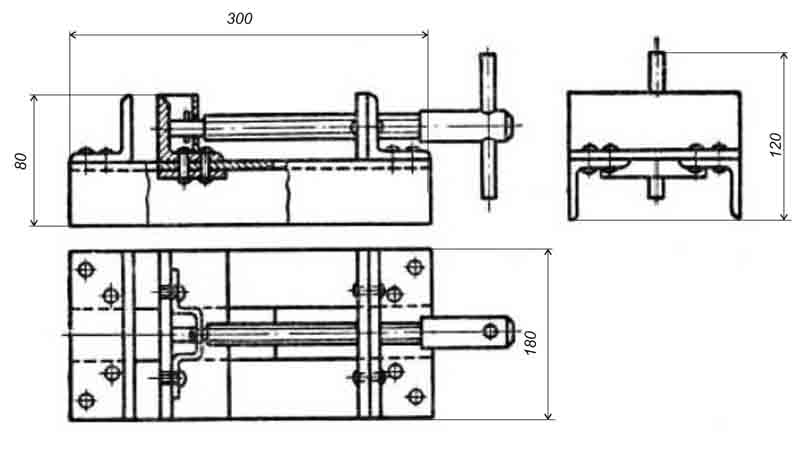

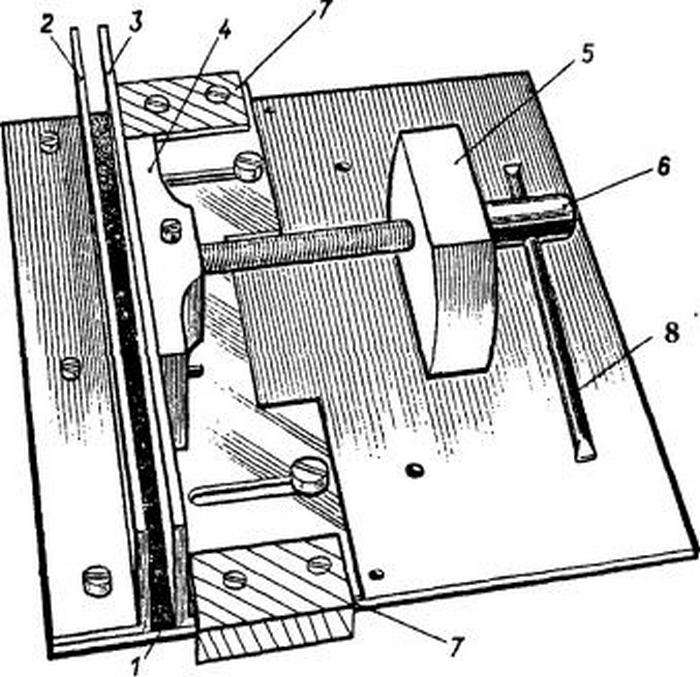

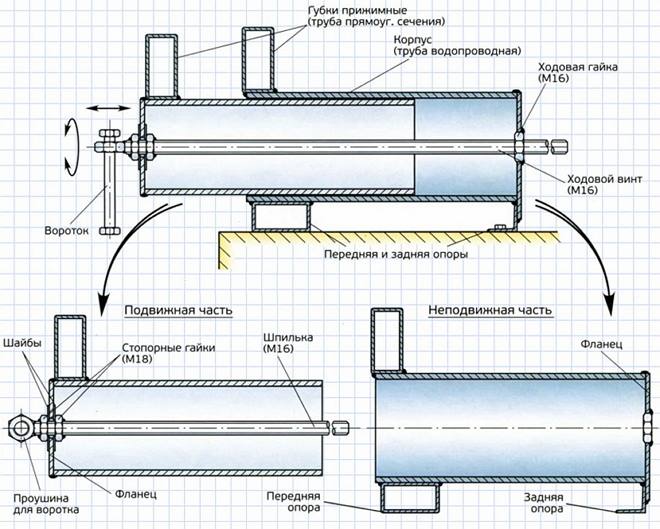

Чертежи тисков

Такие работы можно выполнить только в условиях небольшой слесарной мастерской с обязательным наличием сварочного аппарата, электрической дрели, болгарки и других ручных инструментов.

Кроме того, необходимо приобрести такие материалы, как кусок стального швеллера № 6, длиной 0.5 м, 0.3 м2 листовой стали толщиной 4-5 мм и 30 см стального уголка 50х50 мм, 18 болтов М6 с гайками и кусочек толстого листового металла для изготовления губок.

В данном случае без услуг токаря не обойтись, так как необходимо будет изготовить винт диаметром 16 мм, отфрезеровать две пластины для зажимных губок и выточить две гайки, в которых будет вращаться сам винт.

Этапы изготовления самодельных тисков

Примерная пошаговая инструкция, как изготовить тиски своими руками в домашних условиях может выглядеть следующим образом:

Болгаркой обрезается кусок швеллера длиной 30 см. Он будет служить подвижной частью тисков. С одной стороны к основанию этой заготовки приваривается пластина толщиной 4 мм с выемкой, в которую вставляется зажимной винт с пазом. Для того чтобы сам винт в этой выемке был надежно закреплен, к этой пластинке с внутренней стороны двумя болтами крепится стопорная пластинка такой же толщины.

При помощи болгарки из листа вырезается пластина размером 25х6.2 см, к которой привариваются два уголка 50х50 длиной 25 см. Эта конструкция представляет собой неподвижную часть тисков. В полках этой заготовки просверливаются 6 отверстий диаметром 6 мм.

Из того же листа болгаркой вырезается еще одна заготовка размером 30х20 мм с боковым выступом размером 10х8 мм. В ней по краям просверливаются 12 отверстий диаметром 6 мм. Она будет служить основанием для тисков, на которое крепится вся конструкция. К нему на выступающей части привариваются две стопорные пластины для неподвижной гайки.

Из угловой стали вырезаются две заготовки, в которых просверливаются отверстия, и нарезается резьба для крепления зажимных губок. Затем одна из этих заготовок приваривается к неподвижной части тисков, а вторая к той, которая будет передвигаться внутри станины.

Предварительно сама станина при помощи болтов крепится к слесарному столу. В губках тоже просверливаются отверстия, через которые они при помощи болтов крепятся к зажимным пластинам. В винт вставляется вороток и еще раз проверяется надежность крепления.

Дополнительно можно усилить конструкцию тисков при помощи приварки косынок и стопорных пластин, как это показано на видео и фото. Такие тиски слесарные легко разбираются, поэтому желательно их покрасить антикоррозийной краской по металлу и установить на постоянное место.

Как видно из вышеприведенного описания изготовить самодельные тиски совсем несложно. Надо просто иметь желание и элементарные навыки работы с металлом. Ниже рекомендуем посмотреть видео о том, как сделать станочные тиски.

Инструкция по изготовлению тисков: вариант №2

Самодельные тиски не требуют сложных конструкторских разработок и расчетов. Можно воспользоваться многочисленными фото и чертежами подобных устройств, которые легко найти в интернете. Достаточно простая, но в то же время очень эффективная конструкция создается на основе металлических труб.

Как известно, трубы, используемые для монтажа водо- и газопроводов, выпускаются с таким расчетом, что изделие определенного диаметра плотно входит в трубу последующего типоразмера. Именно эта особенность труб позволяет использовать их для такого устройства, как самодельные слесарные тиски. Наглядный чертеж, фото и описание процесса изготовления помогут самостоятельно изготовить данные тиски.

Чертеж самодельных тисков. Ниже два фото с готовым изделием

Конструктивными элементами, из которых будут состоять самодельные тиски, являются:

- отрезок металлической трубы, который будет выступать в роли внутренней подвижной части приспособления;

- отрезок металлической трубы следующего типоразмера, который будет служить внешней неподвижной частью;

- ходовая гайка с диаметром резьбы М16;

- ходовой винт с диаметром резьбы М16;

- вороток, за счет которого ходовому винту будет сообщаться вращение;

- передняя и задняя опоры, за счет которых неподвижная труба будет фиксироваться на основании;

- отрезки трубы прямоугольного профиля (будущие зажимные губки тисков);

- две стопорные гайки с диаметрами резьбы М16 и М18.

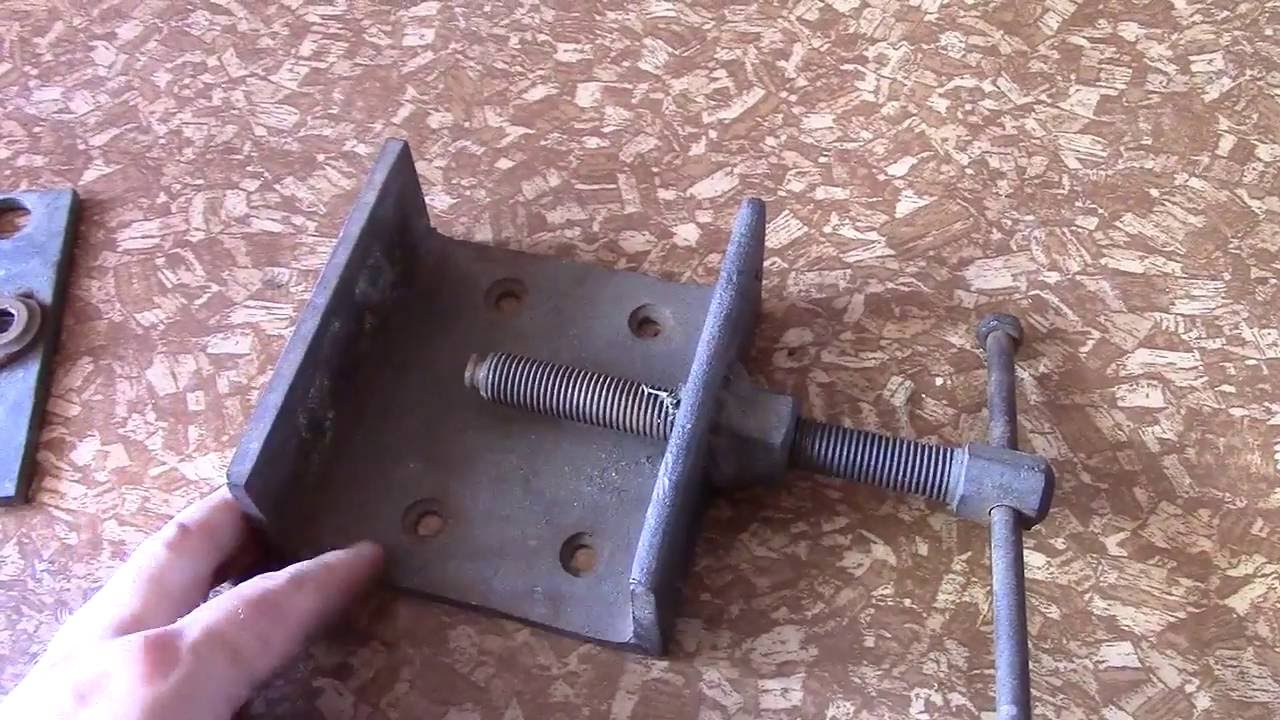

Две основные части тисков (подвижная и неподвижная)

Изготавливать такие тиски своими руками начинают с того, что к торцу отрезка трубы большего диаметра, которая будет выступать в роли неподвижного элемента, приваривают фланец. В центральное отверстие фланца должна быть вварена гайка с резьбой М16. К торцу отрезка подвижной трубы меньшего диаметра также приваривается фланец с центральным отверстием, в которое будет пропущен ходовой винт.

На некотором расстоянии от края ходового винта к нему приваривается гайка М18 (она станет фиксирующим элементом). После этого конец ходового винта, к которому приварена гайка, необходимо пропустить через внутреннюю часть подвижной трубы и вставить его в отверстие во фланце. При этом гайка должна прижаться к фланцу с его внутренней стороны.

Тиски в сборе (на фото в них зажат молоток)

На конец ходового винта, выступивший с наружной стороны фланца, надевается шайба и навинчивается гайка М16, которая затем приваривается к винту. Между внутренней гайкой и поверхностью фланца также должна быть установлена шайба, что необходимо для уменьшения силы трения. Чтобы правильно выполнить этот этап изготовления самодельных тисков, лучше ориентироваться на соответствующее видео.

После того как подвижный узел тисков собран, следует вставить его в неподвижную трубу большего диаметра и вкрутить второй конец ходового винта в гайку второго фланца. Чтобы соединить ходовой винт с воротком, к его концу, выступающему со стороны подвижной трубы, можно приварить гайку или шайбу, в отверстия которых и будет пропущен вороток.

Зажимные губки таких тисков можно сделать из отрезков прямоугольных труб, которые привариваются к подвижной и неподвижной частям. Чтобы придать конструкции устойчивость, к нижней части неподвижной трубы привариваются две опоры, в качестве которых могут быть использованы уголки или прямоугольные трубы.

Внутренняя труба в процессе вращения ходового винта также может вращаться, что делает использование таких тисков очень неудобным. Чтобы этого не происходило, в верхней части неподвижной трубы можно сделать продольную прорезь, а в подвижную трубу вкрутить винт-фиксатор, который будет перемещаться по этой прорези и предотвращать вращение подвижной части.

На многих фото самодельных тисков подобной конструкции представлены устройства, подвижная и неподвижная части которых изготовлены из труб квадратного или прямоугольного профиля. Использование таких труб также позволяет избежать вращения подвижной части тисков.

Если не планируется сильно нагружать тиски, то вполне можно изготовить их из дерева по несложной схеме

Рекомендации

Первое, что нужно учесть: размеры будущего инструмента. Их можно поделить на несколько основных категорий.

- Маленький размер – длина составляет от 290 мм, высота – от 140 мм. Губки высотой до 50 мм. Общий вес равен 8 кг.

- Средний размер – длина до 372, высота – до 180 мм, губки – до 70 мм включительно. Общий вес равен до 14 кг.

- Большой размер – длина составляет 458 мм, высота до – 220 мм, губки – до 90 мм. Общий вес в зависимости от сложности конструкции составляет до 30 кг включительно.

Это только средние параметры по размерам, на которые можно ориентироваться при самостоятельном изготовлении.

Ещё один важный параметр, на который стоит обратить внимание, – сила зажима. Чем выше этот параметр, тем больше сил потребуется, чтобы обработать заготовку. Если сила зажима недостаточная, это может привести к поломке инструмента в процессе работы, не говоря уже о том, что сама заготовка будет испорчена

Если сила зажима недостаточная, это может привести к поломке инструмента в процессе работы, не говоря уже о том, что сама заготовка будет испорчена.

Если мастер планирует сделать поворотные тиски, то очень важно разобраться в ключевых особенностях конструкции самого механизма. Помимо подвижной и неподвижной губки сюда входит и хвостовик. Ширину губок в таком случае рекомендуется подобрать стандартную: 80 и 140 миллиметров

В зависимости от конструкции зажимного механизма тиски могут быть разными. Для самостоятельного изготовления особенной популярностью пользуются модели с механическим зажимом. Их можно разделить на определенные виды

Ширину губок в таком случае рекомендуется подобрать стандартную: 80 и 140 миллиметров. В зависимости от конструкции зажимного механизма тиски могут быть разными. Для самостоятельного изготовления особенной популярностью пользуются модели с механическим зажимом. Их можно разделить на определенные виды.

Винтовые, где ходовой винт – главная часть конструкции, управляется с помощью ручки или рычага с внешней стороны.

Зная эти особенности, будет гораздо проще выбрать подходящую конструкцию и собрать тиски своими руками. Ориентироваться стоит не только на вес или сложность конструкции, но и на практическое назначение инструмента. Чаще всего для домашней мастерской используются именно слесарные тиски в силу их универсальности.

Далее смотрите видео о том, как сделать тиски из старого домкрата своими руками.