Проверка ПРИБОРОВ

4.1. Перед началом работы новый прибор градуируется.

4.1а. Методику первичной и периодических поверок ферритометров (по ГОСТ 26364) устанавливают в соответствии с ГОСТ 8.518*.

_______

* С 1 января 2012 г. вводится в действие ГОСТ 8.518-2010.

(Введен дополнительно,Изм. № 2).

4.2. Градуировку прибора, т.е. получение градуировочной кривой зависимости показаний прибора от содержания СФФ, проводят по эталонным образцам с различным содержанием СФФ. Рекомендуется построение одной градуировочной кривой для прутков размером от 80 до 180 мм и второй – 180 мм и более.

4.3. Эталоны необходимо изготовлять из прутков контролируемой марки стали.

Допускается изготовление эталонов для стали марок 17Х18Н9, 12Х18Н9, 12Х18Н9Т, 04Х18Н10Т, 08Х18Н10, 04Х18Н10, 02Х18Н10, 06Х18Н11, 12Х18Н12Т, 08Х18Н12Т, 08Х18Н12Б, из стали марки 12Х18Н10Т.

(Измененная редакция Изм. № 1).

4.4. В качестве эталонов используют микрошлифы, вырезанные и изготовленные в соответствии с пп. 1.3 и 2.1. Одну из сторон микрошлифа, расположенную поперек оси прутка, приготовляют как макрошлиф в соответствии с п. 3.2.

4.5. Содержание СФФ в эталонах металлографическим методом определяют путем балльной оценки по методике, изложенной в разд. 2.

4.6. Содержание СФФ в эталонах магнитным методом определяют в соответствии с методикой, изложенной в разд. 3.

4.7. По данным, соответствующим эталонам с различным содержанием СФФ, строят градуировочную кривую прибора в координатах «показание прибора – балл СФФ». Каждые 5 – 6 точек кривой должны определяться не менее чем 10 результатами, полученными на разных эталонных образцах.

Примечание. Допускается градуировка прибора в координатах «показание прибора – объемное содержание СФФ». В этом случае содержание СФФ в эталонных образцах определяют одним из методов количественной металлографии, например точечным, и выражают в процентах.

4.8. Правильность работы прибора в течение эксплуатации и после ремонта проверяют периодически по двум-трем эталонным образцам с заранее фиксированными показаниями, соответствующими разным участкам градуировочной кривой прибора.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15.03.66

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на которую дана ссылка | Номер пункта |

4.1а | |

3.4, 4.1а |

5. Ограничение срока действия снято по протоколу Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

б. ИЗДАНИЕ (июнь 2011 г.) с Изменениями № 1, 2, утвержденными в октябре 1974 г., декабре 1987 г. (ИУС 10-74, 3-88)

1. Отбор образцов и вырезка шлифов. 1 2. Определение содержания металлографическим методом.. 2 3. Определение содержания ферритной фазы магнитным методом.. 3 4. Проверка приборов. 3 |

Промежуточные соединения

Значительное количество соединений, образуется в сплавах металлов не подчиняется законам валентности и не имеет устойчивого соотношения компонентов. Важнейшие промежуточные соединения, образующиеся в сплавах следующие:

- фазы укоренения;

- электронные соединения;

- гетерогенные структуры.

4.1. Фазы укоренения

Переходные металлы Fe, Mn, Cr, Mo и др.. образуют с элементами с малыми атомными радиусами углеродом, азотом, бором и водородом такие соединения как карбиды, нитриды, бориды и гидриды. Они имеют много общего в строении и свойствах, их часто называют фазами укоренения.

Фазы укоренения имеют формулу: M 4 X (Fe 4 N, Mn 4 N и др.)., M 2 X (Fe 2 N, W 2 C, Mo 2 C и др.)., MX (VC, TiN и др.). . Фазы укоренения являются фазами переменного состава, и имеют высокую твердость.

Упомянутые выше твердые растворы укоренения образуются при значительно меньших концентрациях второго компонента (C, N, H) и имеют решетку металла растворителя, тогда как фазы укоренения имеют другую решетку. Кристаллическая структура фаз укоренения определяется соотношением атомных радиусов неметалла (R x) и металла (R м). Если R x / R м то атомы металла в этих фазах размещены по типу одной из простых кристаллических решеток (кубической или гексагональной), в которую внедряются атомы неметалла, занимая в ней определенные места. Если условие R x / R м не выполняется, как это наблюдается у карбидов железа, марганца, хрома то образуются сложные решетки и такие соединения уже не относятся к фазам укоренения.

4.2. Электронные соединения

Электронные соединения образуются между одновалентными элементами (Cu, Ag, Au, Li, Na) или металлами переходных групп (Fe, Mn, Co и др.). И простыми металлами с валентностью от 2 до 5 (Be, Mg, Zn, Cd, Al и др..).

Электронные соединения имеют кристаллическую решетку, которая отличается от кристаллических решеток их компонентов и образуют сплавы в широком интервале концентраций.

Такие соединения имеют определенную электронную концентрацию (определенное отношение числа валентных электронов к числу атомов):

- для соединений с электронной концентрацией 3/2 (1,5) характерна обьемоцентрована кристаллическая решетка и называют ее β-соединение (CuBe, Cu 3 Al, FeAl и др..)

- для соединений с отношением 21/13 (1,62) характерна сложная кубическая решетка и обозначаются как γ-соединения (Cu 5 Zn 8, Fe 5 Zn 21 и др.).

- для соединений с электронной концентрацией 7/4 (1,75) характерна плотноупакованной гексагональная решетка и обозначается как ε-фаза (Cu 3 Si, Cu 3 Sn и др.)..

4.3. Гетерогенные структуры

При кристаллизации многих сплавов (в т.ч. и Fe-C) образуются структуры, состоящие из нескольких фаз, образующих эту гетерогенную структуру, которую проявляют микроанализом.

Описание

В двухкомпонентной (или бинарной) системе эвтектическое равновесие можно выразить:

- α+β⇔L,{\displaystyle \alpha +\,\!\beta \Leftrightarrow L,}

- где L{\displaystyle L} — жидкая фаза (расплав, или раствор, например, «водный раствор»);

- α{\displaystyle \alpha } — твёрдый раствор компонента B{\displaystyle B} в кристаллической решётке, образованной компонентом A{\displaystyle A};

- β{\displaystyle \beta } — твёрдый раствор компонента A{\displaystyle A} в кристаллической решётке, образованной компонентом B{\displaystyle B}.

Добавляя или отводя тепло, можно изменить пропорцию между суммарным объёмом кристаллических фаз и расплавом в эвтектической точке при около эвтектической температуре.

Температура системы при этих процессах будет отличаться от равновесной (в подавляющем большинстве практических случаев очень незначительно — на десятые или сотые доли градуса Цельсия), так как для фазовых превращений (кристаллизации или плавления) необходим термодинамический стимул — переохлаждение или перегрев.

Процесс кристаллизации:

- L→α+β.{\displaystyle L\rightarrow \,\!\alpha +\,\!\beta .}

После кристаллизации эвтектика становится смесью кристаллитов фаз, очень часто сильно разветвлённых, взаимно проросших в процессе эвтектической кристаллизации. Одновременное образование нескольких кристаллических фаз в ходе эвтектической кристаллизации обусловливает возможность их кооперативного роста, при выполнении дополнительных условий, прежде всего, частичной кристаллографической согласованности решёток эвтектических фаз. В результате последнего образуются эвтектические бикристаллы (в случае двухкомпонентных, а также квазибинарных систем) — разветвлённые взаимновложенные дендриты эвтектических фаз, лишь выглядящие в сечении как мелкодисперсная смесь.

Эвтектика является пересечением поверхностей равновесия расплава с соответствующими (эвтектическими) фазами. Если отводится соответствующее количество тепла, то расплав эвтектического состава при кристаллизации в условиях близких к равновесным даст все кристаллические фазы, участвующие в равновесии. Если же подводится тепло в достаточном количестве, то смесь фаз, отвечающая эвтектическому составу, в условиях близких к равновесным будет плавиться с одновременным уменьшением доли каждой из кристаллических фаз вплоть до их полного исчезновения.

Аустенитные нержавеющие стали

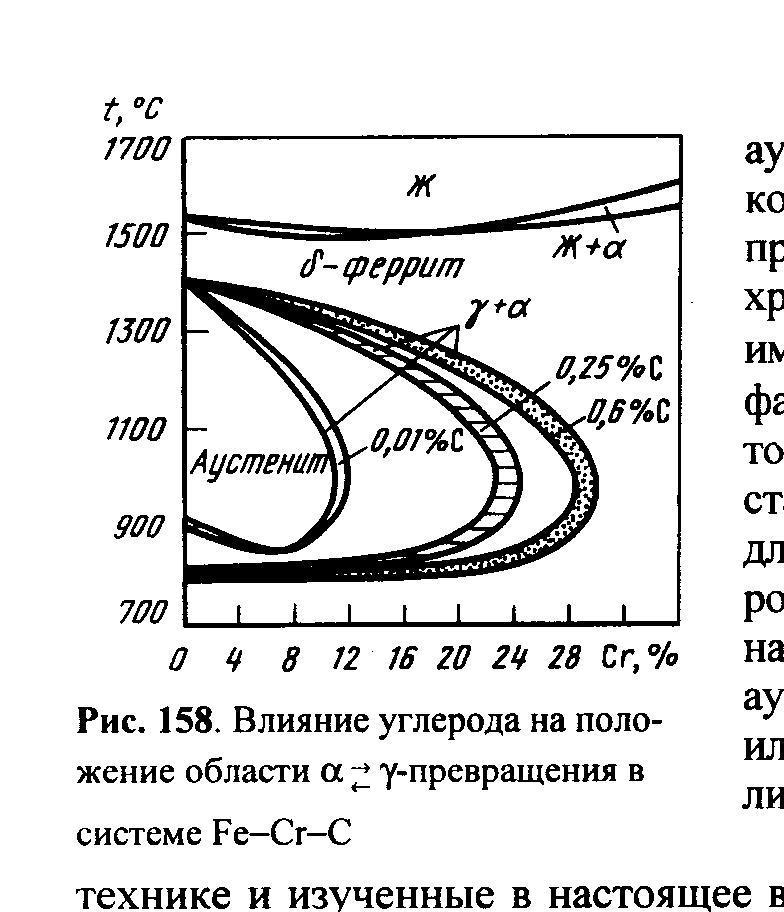

Никель является элементом, который повышает устойчивость аустенита. Присутствие никеля в стали увеличивает размер аустенитной области, тогда как феррит почти полностью изчезает из железо-хромово-углеродистых сплавов (рисунок 3).

Рисунок 3 – Сечение диаграммы состояния железо-хром-никель-углерод при 18 % хрома и 8 % никеля. При низком содержании углерода аустенит является устойчивым при комнатной температуре.

Рисунок 3 – Сечение диаграммы состояния железо-хром-никель-углерод при 18 % хрома и 8 % никеля. При низком содержании углерода аустенит является устойчивым при комнатной температуре.

Если содержание углерода становиться ниже 0,03 %, то карбиды в стали вообще не образуются и сталь является полностью аустенитной при комнатной температуре (рисунок 4).

Рисунок 4 – Аустенитная нержавеющая сталь

Аустенитные нержавеющие стали обладают высокой пластичностью, способностью обработке давлением и коррозионной стойкостью.

Термическая обработка нержавеющих сталей аустенитного класса заключается в закалке в воде с температуры 1050-1100 °С. Такой нагрев вызывает растворение карбидов хрома, а быстрое охлаждение фиксирует состояние пресыщенного твердого раствора

Очень важно отметить, что в результате закалки твердость этих сталей не повышается, а снижается. Поэтому для аустенитных нержавеющих сталей закалка является смягчающей термической операцией. Свою прочность аустенитная нержавеющая сталь получает за счет холодного наклепа — нагартовки

Аустенитные стали могут получать деформационное упрочнение до значительно более высоких величин, чем ферритные нержавеющие стали. При деформациях порядка 80-90 % предел текучести достигает 980-1170 МПа, а предел прочности — 1170-1370 МПа. Ясно, что такого наклепа можно достичь только при изготовлении таких видов изделий, как тонкий лист, лента, проволока

Свою прочность аустенитная нержавеющая сталь получает за счет холодного наклепа — нагартовки. Аустенитные стали могут получать деформационное упрочнение до значительно более высоких величин, чем ферритные нержавеющие стали. При деформациях порядка 80-90 % предел текучести достигает 980-1170 МПа, а предел прочности — 1170-1370 МПа. Ясно, что такого наклепа можно достичь только при изготовлении таких видов изделий, как тонкий лист, лента, проволока.

Аустенитные нержавеющие стали являются немагнитными, что дает им преимущество во многих применениях.

Представителями аустенитных нержавеющих сталей являются стали 12Х18Н9 и 17Х18Н9, 12Х18Н10Т и 12Х18Н9Т, 08Х18Н10Т, 08Х18Н12Б, 03Х18Н11 по ГОСТ 5632-72.

Центральные особенности легирования и образования структуры

При рассмотрении различных типов стали во многом уделяется внимание процессу образования структуры. В данной разновидности стали структура дуплексная. И такая особенность способствует проявлению высокого уровня прочности, существенно расширяет область использования такого типа стали

И такая особенность способствует проявлению высокого уровня прочности, существенно расширяет область использования такого типа стали.

Как было отмечено выше, материал отличается повышенным уровнем защиты к образованию питтингов. Также он противостоит коррозийному растрескиванию и возникновению щелевой коррозии.

Легирование стали проводится с использованием различных типов элементов. При использовании таких элементов значительно повышаются характеристики использования. Легируют аустенитно-ферритные стали при помощи использования таких элементов, как:

- хром;

- азот;

- вольфрам;

- молибден.

Покупатели выбирают различные типы стали в зависимости от того, в какой области они будут использоваться в будущем. Такого рода продукция ориентирована на различные условия среды. В том числе с различным уровнем температурного воздействия, жесткости, содержания хлора. Все перечисленные варианты внешнего воздействия могут приводить к появлению коррозии

По этой причине покупателям стоит обращать особое внимание на разновидность при покупке. В таблице ниже мы привели данные по различным маркам стали и сопоставили для каждой марочный химический состав с указанием дополнительных примесей. Таблица 1

Химический состав аустенитно-ферритных сталей

Таблица 1. Химический состав аустенитно-ферритных сталей.

| Марка стали | С | Si | Mn | Cr | Ni | Mo | Ti | S | P | прочих элементов |

| 03Х23Н6 | ≤0,030 | ≤0,04 | 1,0…2,0 | 22,0…24,0 | 5,3 …6,3 | — | — | ≤0,020 | ≤0,035 | Не регламентируется |

| 03Х22Н6М2 | ≤0,08 | ≤0,8 | 21,0…23,0 | 5,5…6,5 | 1,8…2,5 | |||||

| 08Х22Н6Т (ЭП 53) | ≤0,08 | 5,3…6,3 | — | 5,6…0,65 | ≤0,025 | |||||

| 12Х21Н5Т (ЭИ811) | 0,09…0,14 | 20,0…22,0 | 4,8…5,8 | 0,28…0,50 | ||||||

| 08Х21Н6М2Т (ЭП 54) | ≤0,08 | 5,5…6,5 | 1,8…2,5 | 0,20. .0,40 | ||||||

| 08Х18Г8Н2Т (КО-3) | 7,0…9,0 | 17,0… 19,0 | 1,8…2,8 | — | 0,20. .0,50 | |||||

| 03Х24Н6АМ3 (ЗИ 130) | ≤0,030 | ≤0,4 | ≤2,0 | 23,5 ..25,0 | 5,8 ..6,8 | 2,5 ..3,5 | не регламертируется | ≤0,020 | 0,05 ..0,15N | |

| DMV 18.5 (UNS S31500) | 1,4…2,0 | 1,2…2,0 | 18,0 .. 19,0 | 4,25 ..5,25 | 2,5 ..3,0 | ≤0,030 | ≤0,030 | 0,05 ..0,10N | ||

| DMV 22.5 (UNS S31803) | ≤1,0 | ≤2,0 | 21,0 ..23,0 | 4,50 ..6,50 | 2,5…3,5 | ≤0,020 | 0,06 ..0,20 N | |||

| SAF 2304 (UNS S32304) | ≤2,5 | 21,5…24,5 | 3,0 ..5,5 | — | ≤0,040 | ≤0,040 | 0,05 ..0,20N | |||

| SAF 2205 (UNS S31803) | ≤2,0 | 4,5 ..6,5 | 3,0. .3,5 | ≤0,015 | ≤0,035 | 0,14 ..0,20N | ||||

| SAF 2507 (UNS S32750) | ≤0,5 | ≤1,2 | 24,0…26,0 | 6,0…8,0 | 3,0. .5,0 | ≤0,030 | 0,24 ..0,32N | |||

| DMV 25.7N (UNS S32760) | ≤1,0 | ≤1,0 | 3,0…4,0 | ≤0,010 | 0,20…0,30 N, 0,50…1,0W | |||||

| SAF 2906 (UNS S32906) | 28…30 | 5…7 | 1,8…2,5 | 0,40N |

На производстве каждая разновидность стали внимательно исследуется с применением специальных методик. Применяемые испытания прописываются в ГОСТ 9.912-89. В ходе исследования сталь помещается в различные среды, чтобы выявить, как на неё воздействуют агрессивные условия.

На данный момент, удалось проверить коррозийные свойства всех востребованных марок стали. Эти данные приведены в таблице ниже.

Таблица 2. Сведения о коррозионной стойкости аустенитно-ферритных сталей.

| Марка стали | PRE (минимальный) | Минимальная температура склонности к локальной коррозии, оС | Область применения | |

| питтингообразование | щелевая коррозия | |||

| 03Х23Н6 | 22 | <10 | Химическая аппаратура. Заменитель стали 08Х18Н10Т | |

| 03Х22Н6М2 | 27 | Заменитель сталей 10Х17Н13М2Т и 10Х17Н13М3Т | ||

| 08Х22Н6Т | 21 | Заменитель стали 08Х18Н10Т | ||

| 12Х21Н5Т | 20 | |||

| 08Х21Н6М2Т | 26 | Заменитель сталей 10Х17Н13М2Т и 10Х17Н13М3Т | ||

| 08Х18Г8Н2Т | 17 | Заменитель стали 08Х18Н10Т | ||

| 03Х24Н6АМ3 | 2,5 | 30 | 20 | Теплообменники с морской водой |

| DMV 18.5 | 28 | <10 | Заменитель хромоникелевых аустенитных сталей | |

| DMV 22.5 | 30 | 20 | 10 | Теплообменники с технической пресной водой |

| SAF 2304 | 23 | <10 | Заменитель хромоникелевых аустенитных сталей | |

| SAF 2205 | 34 | 30 | 20 | Теплообменники с технической пресной водой |

| SAF 2507 | 38 | 80 | 50 | Теплообменники с морской водой |

| DMV 25.7N | ||||

| SAF 2906 | 40 | 40 |

Главные особенности легирующих элементов

В стали содержится большое количество, так называемых, легирующих элементов. Они оказывают влияние на саму структуру материала, особенно при нагревах до высоких температур. Все представленные легирующие элементы подразделяются на две центральные разновидности. Среди них:

| Ферритообразующие | Аустенитообразующие |

| Хром | Никель |

| Титан | Азот |

| Кремний | Углерод |

| Ниобий |

Вопрос о присутствии феррита стоит рассматривать на примере дельта-феррита. Его наличие в структуре дает отрицательный эффект и снижается технологичность. При появлении дельта-феррита сложно будет создавать прочные и защищенные от негативного воздействия изделия при прокатке, штамповке и ковке – везде, где применяются высокие температуры и повышенное давление на создаваемые элементы.

То, сколько феррита будет в стали, зависит от содержания никеля и хрома. В зависимости от группы сталей отличается и склонность к образованию дельта-ферритта. Среди стабильных материалов называют Х18Н11 и Х18Н12 марки. Остальные в той или иной степени меняют свою структуру при нагреве до высоких температур и оказываются склонными к появлению ферритов.

Помимо феррита, важным остается и образование аустенита. Чем больше в материале никеля, азота, углерода и хрома, тем меньше вероятность начала мартенситного превращения в результате снижения температур и различных проявления пластической деформации. Сложнее определить влияние таких элементов как ниобий и титан, традиционно связываемых с улучшением качества стали и её стабилизацией. В твердом растворе элементы повышают устойчивость к мартенситному превращению. Важным фактором здесь оказывается связь присутствующих элементов. Если они входят в состав карбонитридов, тогда температура мартенситного превращения оказывается выше.

Количество – ферритная фаза

На рис. 166 показано влияние температуры деформации на изменение твердости и количества ферритной фазы трех сталей с различным содержанием никеля.

Электроды, дающие наплавленный металл аустенит-ного типа, должны проходить проверку на количество ферритной фазы в наплавке. Наплавку производят при режимах, рекомендованных для электродов данного типа и диаметра, на пластину или трубу из соответствующей аустенитной нержавеющей стали.

Электроды, дающие наплавленный металл аустенит-ного типа, должны проходить проверку на количество ферритной фазы в наплавке. Наплавку производят при режимах, рекомендованных для электродов данного типа и диаметра, на пластину или трубу из соответствующей аустенитной нержавеющей стали.

Однако при сварке под флюсом некоторых марок жаропрочных сталей требование обеспечения в металле шва регламентированного количества ферритной фазы не всегда может быть достигнуто.

Нержавеющие хромоникелевые стали в пределах химического состава наряду с основной структурой аустенита практически содержат некоторое количество ферритной фазы ( а-фазы) обычно оцениваемое баллами.

Для устранения склонности к горячим трещинам и повышения стойкости против межкрлсталлитной коррозии необходимо содержание в наплавленном металле некоторого количества ферритной фазы.

Для устранения склонности к горячим трещинам и повышения стойкости про-тин межкристаллитпой коррозии необходимо содержании в наплавленном металле некоторого количества ферритной фазы.

Образцы на основе разработанного цементно-известково-зольного вяжущего после десяти дней воздействия агрессивной среды слегка потемнели, что объясняется присутствием некоторого количества ферритных фаз из портландцемента. Химическим анализом было зафиксировано наличие сероводорода по всему цементному камню, следы свободной и сульфатной серы.

У нержавеющих сталей аустенитного класса типа Х18Н9Т при обычных методах разливки в изложницы, особенно в случае крупных слитков, наблюдается значительное увеличение количества ферритной фазы по мере приближения от периферии к центру слитка в связи с большей дендритной ликвацией при уменьшении скорости кристаллизации. Частицы ферритной фазы в осевой части слитка более крупные.

| Влияние концентрации азотной кислоты при 80 С на скорость коррозии сталей ( продолжительность испытания 100 ч. 1 – Х18Н9Т. 2 – ОХ22Н5Т. 3 – 1Х21Н5Т.| Зависимость механических свойств стали на основе Х21Т после оптимальной термической обработки от содержания никеля. |

Для сталей ОХ22Н5Т, ОХ18Г8Н2Т или других подобного типа характерным является прямая зависимость между повышением температуры нагрева металла и технологическими свойствами, что связано с увеличением при этих условиях количества ферритной фазы.

Помимо прямых методов экспериментального определения сопротивления сплавов образованию горячих трещин, существуют косвенные: оценка по диаграммам состояния, основанная на представлении об увеличении склонности сплавов к образованию горячих трещин с расширением эффективного интервала кристаллизации ; по количеству ферритной фазы в аустенит-ных сталях в соответствии с диаграммами Шеффлера

При отсутствии сертификатов материалы можно использовать для работы только после их предварительной проверки; при этом проверяют химический состав сварочной проволоки и наплавленного металла, механические свойства сварного шва или наплавки, для аустенитных электродов, кроме того, – количество ферритной фазы и, при наличии требований, – склонность к межкристаллитной коррозии. Результаты проверки должны отвечать требованиям ГОСТ 9467 – 75; 10052 – 75; 2246 – – 70 или ТУ на сварочные материалы.

При отсутствии сертификатов материалы можно использовать для работы только после их предварительной проверки; при этом проверяют химический состав сварочной проволоки и наплавленного металла, механические свойства сварного шва или наплавки, для аустенитных электродов, кроме того, – количество ферритной фазы и, при наличии требований, – склонность к межкристаллитной коррозии. Результаты проверки должны отвечать требованиям ГОСТ 9467 – 75; 10052 – 75; 2246 – 70 или ТУ на сварочные материалы.

Получение строго дозированного количества феррита в сварных швах является достаточно сложной задачей. Количество ферритной фазы зависит от соотношения в стали ферритизаторов и аустениза-торов. Однако по допускам ГОСТа 2246 – 60 на содержание элементов это соотношение может изменяться в широких пределах.

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ МЕТАЛЛОГРАФИЧЕСКИМ МЕТОДОМ

2.1. На образцах, вырезанных вдоль волокна, изготовляют

шлифы по плоскости, проходящей от центра до середины радиуса прутка (см. чертеж).

2.2. Микрошлиф подвергают электролитическому или

химическому травлению. Электролитическое травление осуществляют в 10 %-ном

водном растворе щавелевой кислоты при комнатной температуре и плотности тока

0,03 – 0,08 а/см2 в течение 20 – 40 с.

Химическое травление осуществляют в реактиве

следующего состава: 20 мл воды, 20 мл концентрированной соляной кислоты и 4 г

медного купороса. Травление проводят при комнатной температуре в течение 8 – 10

с.

Допускается травление в реактивах другого состава,

обеспечивающих быстрое и качественное травление (участки не должны быть

окисленными, а их границы должны быть тонкими и резкими).

2.3. Содержание СФФ в стали оценивают просмотром всей

площади травленого микрошлифа.

2.4. На каждом шлифе при увеличении 280 – 320×

и диаметре поля зрения микроскопа 0,38 – 0,43 мм определяют место с наибольшим

содержанием СФФ, которое визуально оценивают в баллах или процентах путем

сравнения с фотоэталонами прилагаемой шкалы.

Арбитражные определения содержания СФФ проводят по

фотоснимку, сделанному при увеличении 280 – 320×, с диаметром

фотоотпечатка, соответственно равным 115 – 130 мм.

2.5. Прилагаемая к настоящему стандарту шкала для

определения содержания СФФ – пятибалльная и имеет дополнительные фотоэталоны в

0,5; 1,5 и 2,5 балла.

Шкала представлена двумя рядами фотоэталонов,

различающимися по величине и количеству участков (см вкладку).

2.4, 2.5.

(Измененная редакция, Изм. № 2).

2.6. (Исключен,Изм. № 2).

2.7. Содержание СФФ в плавке оценивают двумя способами:

а) по максимальному баллу или проценту из оценок двух

образцов;

б) по среднему баллу или проценту из оценок двух или

более образцов.

Способ оценки устанавливается стандартами и

техническими условиями на продукцию.

2.8. Норма содержания СФФ в зависимости от назначения

стали устанавливается стандартами и техническими условиями на продукцию.

Если результаты испытаний неудовлетворительные, то

повторно проводят испытания на образцах, отобранных от других штанг; при оценке

плавки по п. 2.7а

– на том же количестве, при оценке плавки по п. 2.7б – на удвоенном

количестве образцов. Результаты повторных испытаний являются окончательными.

Термодинамические фазы и агрегатные состояния вещества

Набор термодинамических фаз вещества обычно значительно богаче набора агрегатных состояний, то есть одно и то же агрегатное состояние вещества может находиться в различных термодинамических фазах. Именно поэтому описание вещества в терминах агрегатных состояний довольно огрублённое, и оно не может различить некоторые физические разные ситуации.

Богатый набор термодинамических фаз связан, как правило, с различными вариантами порядка, которые допускаются в том или ином агрегатном состоянии.

- В газообразном состоянии вещество не обладает никаким порядком. Соответственно, в газообразном состоянии любое вещество обладает только одной термодинамической фазой. (Фазовые переходы типа диссоциации молекул или ионизации являются, по определению, переходами одного вещества в другое).

- Жидкость обладает ориентационным порядком, но, как правило, не обладает трансляционным порядком. В результате у одной и той же жидкости могут быть разные термодинамические фазы, однако количество их редко превышает единицу. Так, например, существование новой жидкой фазы обнаружено в переохлаждённой воде. Другой пример — сверхтекучее состояние в жидком гелии.

- Кристаллическое твёрдое тело обладает как трансляционным, так и ориентационным порядком. В результате возникает большое число возможных вариантов ориентации соседних молекул друг относительно друга, которые могут оказаться энергетически выгодными при тех или иных давлении и температуре. В результате твёрдые тела обладают, как правило, достаточно сложной фазовой диаграммой. Например, фазовая диаграмма такого, казалось бы, простого вещества, как лёд, насчитывает по крайней мере 12 термодинамических фаз, реализующихся при различных температурах и давлениях.

Ферритометр МФ-51НЦ

Ферритометр МФ-51НЦ предназначен для измерения содержания ферритной (aльфа) фазы (СФФ) в металле швов, наплавляемых антикоррозионных покрытиях, заготовках, в деталях и готовых изделиях из коррозионно-стойких нержавеющих хромоникелевых сталей аустенитного и аустенитоферритного класса.

Ферритометр МФ-51НЦ может применяться в лабораторных и цеховых условиях предприятий атомного и химического машиностроения, судостроения и других отраслях народного хозяйства для определения качества сварки нержавеющих сталей. В ферритометре МФ-51НЦ использован магнитоиндукционный преобразователь, дающий возможность контроля конструкций из нержавеющих сталей.

ОТБОР ОБРАЗЦОВ И ВЫРЕЗКА ШЛИФОВ

1.1. Число образцов для определения содержания СФФ в

плавке стали устанавливают стандартами и техническими условиями на продукцию;

их должно быть не менее двух.

1.2. Образцы отбирают от любых прутков контролируемой

плавки в произвольных местах:

а) при контроле на двух или трех шлифах – от разных

прутков;

б) при контроле на большем числе шлифов образцы должны

быть отобраны не менее чем от трех прутков.

Место отбора образцов от штанг, соответствующих

определенному месту по высоте слитка, может быть установлено по соглашению

сторон.

1.3. При металлографическом методе определения СФФ

образцы для изготовления шлифов вырезают из круглого или квадратного профиля

диаметром или толщиной от 80 до 270 мм от центра до середины радиуса или

четверти толщины (см. чертеж).

1.4. Длину образца а в направлении оси прутка

устанавливают не менее 10 – 12 мм. Припуск b на

шлифование должен быть больше или равен 0,5 мм (см. чертеж).

1.5. (Исключен,Изм. № 2).

1.6. Образцы следует вырезать холодным механическим

способом. Допускается автогенная резка при условии, что шлиф будет изготовлен

от места реза на расстоянии не менее 25 мм.

1.7. Определение содержания СФФ металлографическим и

магнитным методами проводят на образцах в состоянии поставки.