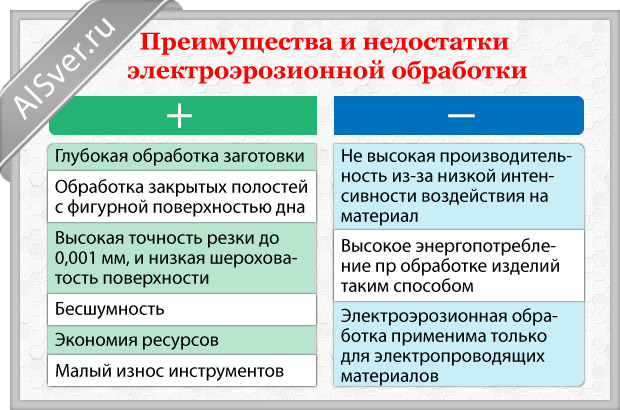

Преимущества данного вида обработки

Электроэрозионная обработка обеспечивает множество преимуществ. Она позволяет производить сложную обработку любых токопроводящих заготовок, включая твердые кристаллы, высокопрочные сплавы, чугуны и различные металлы, не нарушая при этом физико-химических свойств материалов и игнорируя их твердость, хрупкость и вязкость. Процесс исключает силовое воздействие на поверхность, что позволяет обрабатывать хрупкие и тонкостенные детали. Исключается использование инструментов и абразивов, превосходящих по твердости обрабатываемый материал.

Существует возможность проводить работы с большой деталью без помещения ее в специальный станок. Достаточно локализовать место работы на поверхности детали. Допускается использование одного и того же электрода-инструмента как для черновой, так и для чистовой обработки детали.

Данная технология дала возможность проводить электроэрозионную резку заготовки одновременно по двум координатам с большой точностью и высокой чистотой поверхности. Она позволяет обрабатывать внутренние технологические полости (при изготовлении резьбы) в тугоплавких материалах высокой прочности.

Электроискровой метод нанесения покрытий позволяет произвести упрочнение поверхности детали на существенную глубину. Метод электроэрозионной маркировки дает возможность нанести изображения на любые токопроводящие поверхности заготовки, в том числе имеющие малую толщину. Процесс выполняется без деформации детали, т. к. происходит пробой на фиксированную глубину материала.

Модели современных станков

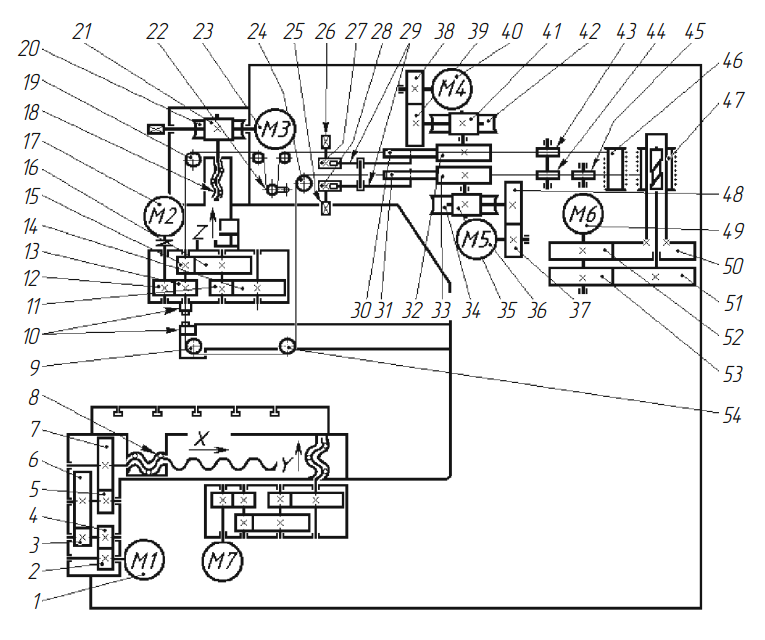

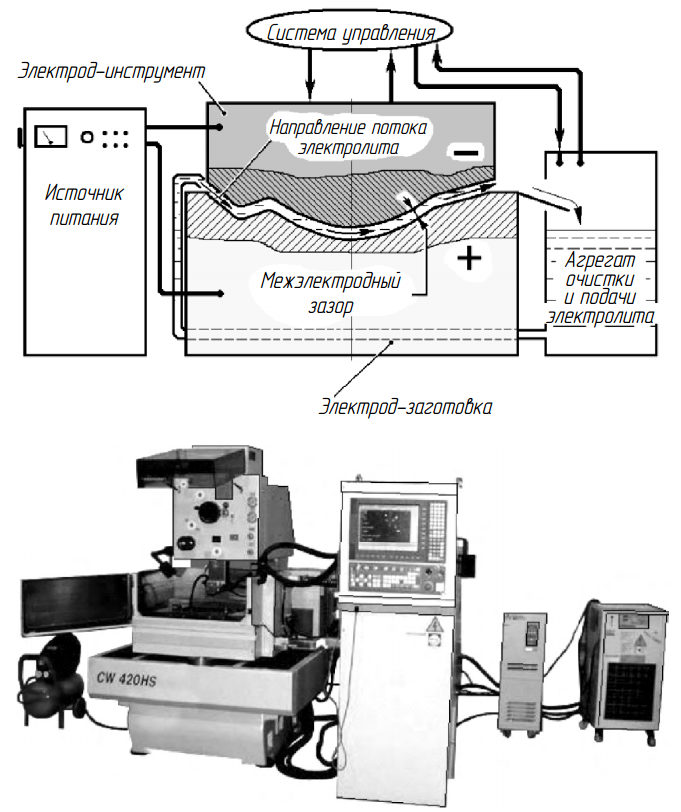

Современный станок электроэрозионной обработки металлов состоит из следующих узлов:

- электродвигатели, действующие независимо друг от друга;

- устройство подачи проволоки в зону эрозии;

- рабочую ванну с охлаждающей жидкостью;

- рабочий стол для расположения заготовки в процессе обработки;

- блок управления станком.

Производителями станков этого типа являются как азиатские, так и европейские государства. Имея одно и то же назначение, станки разных производителей сильно отличаются по своей функциональности и цене. Если китайское и южнокорейское оборудование стоит значительно дешевле европейского, то последнее выполняется производителями на более высоком уровне с большей степенью автоматизации рабочих процессов.

Российскими производителями выпускается прецизионное оборудование АРТА для электроэрозионной обработки металлов.

Научно-промышленная корпорация «Дельта-Тест» сегодня является лидером в России по изготовлению оборудования этого типа. Изготавливая новые станки, предприятие занимается и модернизацией оборудования более ранних сроков производства.

Sodick

На рынке современного оборудования хорошо известна компания Sodick, производящая проволочно-вырезные электроэрозионные станки.

Читать также: Как выбрать хороший погружной блендер для дома

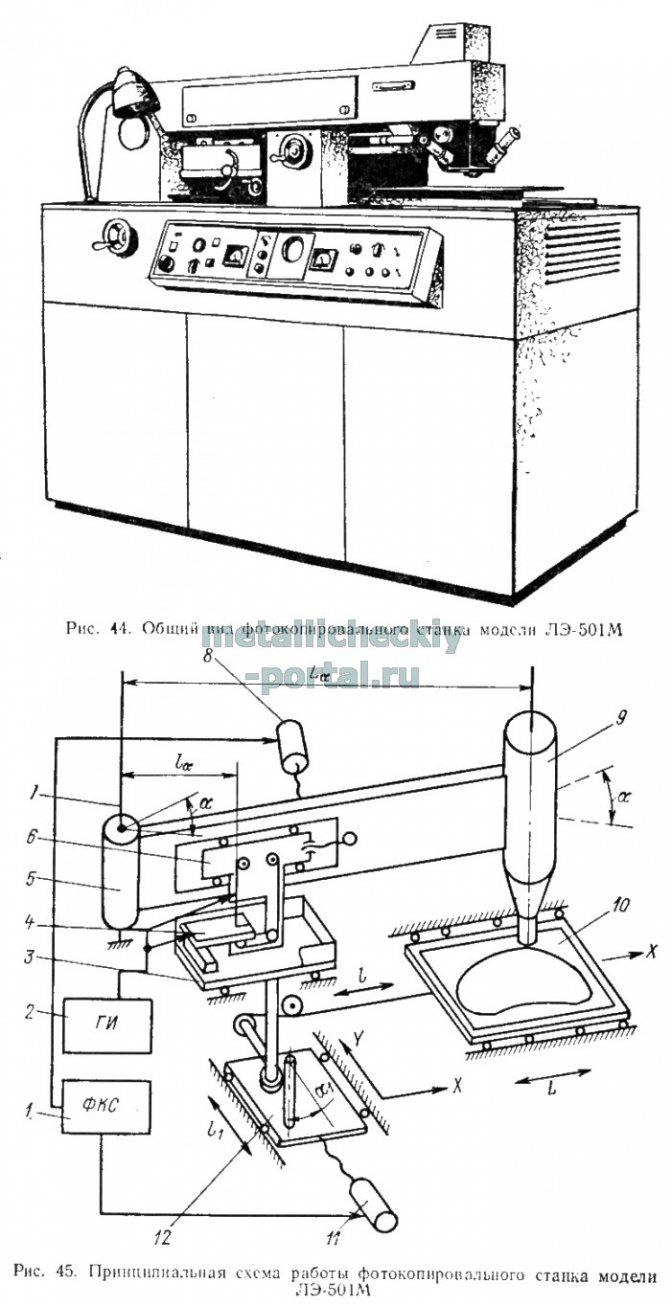

Обладая высокими технологическими параметрами, оборудование этой компании применяется для обработки тугоплавких металлов и монокристаллов. С помощью этих станков изготавливаются перфорированные плиты и трубы, рабочие элементы копировальных станков, штампы с профилями трёх координатного измерения, металлокерамические штампы. Специалистам на таком оборудовании без особого труда удаётся изготавливать кулачки и их прототипы, электроды-инструменты для станков копировально-прошивочной группы.

Mitsubishi

Проволочно-вырезной станок Mitsubishi MV1200S при стоимости около 7 млн. рублей позволяет выполнять сложнейшие операции по электроэрозионной обработке деталей любой формы, выполненных из самых различным токопроводящих материалов.

При интенсивном использовании этого станочного оборудования в современном производстве затраты на его покупку окупаются в короткие сроки.

Оборудование для электроэрозионной обработки Agie изготавливается в Швейцарии и с успехом конкурирует с другими моделями этой станочной группы.

При малых габаритных размерах на станке Agie можно в автоматическом режиме выполнять сложнейшие работы по обработке твёрдосплавных изделий самого широкого назначения.

Как видно из статьи, оборудования для электроэрозионной обработки деталей на современном рынке предостаточно. Его изготавливают почти все ведущие промышленные страны мира под различными брэндами и по разной цене. Выбрать же из этого предложения именно то, что нужно нашему отечественному производителю, не просто. Однако, соизмерив свои финансовые возможности и проведя предметные переговоры с менеджерами компаний, представленных на интернет-сайтах этой тематики, можно сделать правильные выводы, а затем сделать и саму покупку.

Высокоточная обработка металлических предметов производится с применением нетрадиционных технологий и методик. К таковым можно отнести шлифовку, резку, а также закрепление посредством электроэрозионного влияния. Электроэрозионные станки появились довольно давно, однако, широкую популярность они получили лишь за последние 10−20 лет.

Электроэрозионная резка металла

- Виброгалтовочная обработка

- Дробеструйная обработка металла

- Термообработка

- Токарные работы

- Фрезерные работы

- Шлифовальные работы

- Электроэрозионная резка металла

- Пескоструйная обработка металла

- Токарно-фрезерные работы ЧПУ

- Сварочные работы

- Плазменная резка

- Моделирование и проектирование

- Штамповка металлических изделий

- Покраска готовых изделий

- Изготовление деталей на заказ

Электроэрозионная обработка (аббр. ЭЭО) — обработка, заключающаяся в изменении формы, размеров, шероховатости и свойств поверхности электропроводной заготовки под действием электрических разрядов, возникающих между заготовкой и электродом-инструментом. Википедия

Компания «ПрофТехСтандарт» предлагает уникальный метод обработки металлов различного уровня твердости с высокой точностью. Электроэрозионные технологии получили широкое распространение. В первую очередь это связано с новыми конструкторскими решениями ряда изделий сложнейшей формы, малых и больших размеров, деталей из сверхпрочных материалов, обладающих высокой твердостью, большой вязкостью, плохой обрабатываемостью резанием.

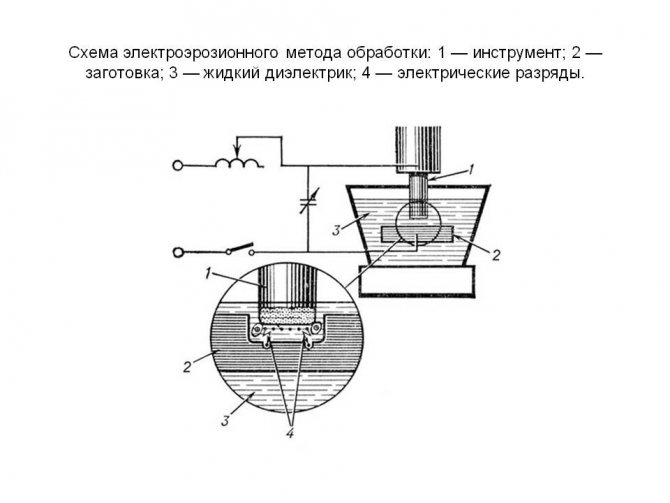

Электроэрозионная обработка базируется на принципе возникновения кратковременной электрической дуги, которая приводит к потере вещества катодом и анодом. При кратковременном импульсе вещество удаляется с анода, при более длительном — с катода. Современные электроэрозионные станки используют в работе оба вида импульсов. К положительному или отрицательному полюсу могут подсоединяться и рабочий инструмент и обрабатываемая деталь.

Электроэрозионные станки применяются для вырезания различных заготовок, имеющих самую разную форму и размеры. Обработка происходит либо под прямым углом, либо под углом от 1 до 30 градусов. Угол, под которым производится обработка заготовок, зависит прежде всего от комплектации станка. Начало реза может происходить от кромки заготовки, а также и изнутри её через отверстие, которые предварительно просверлено. Электроэрозионные станки предназначаются для производства деталей с точностью до 0,015 миллиметра.

Самодельное оборудование

Станки самодельного типа собираются в тех ситуациях, когда высокоточная обработка металлических сплавов производится довольно часто и в сравнительно крупных объемах. Сразу стоит отметить, что это оборудование сделать непросто. Такого рода начинание оправдывает себя лишь в мастерских и в цехах для обработки металлов.

Станки самодельного типа собираются в тех ситуациях, когда высокоточная обработка металлических сплавов производится довольно часто и в сравнительно крупных объемах. Сразу стоит отметить, что это оборудование сделать непросто. Такого рода начинание оправдывает себя лишь в мастерских и в цехах для обработки металлов.

В сети сейчас можно отыскать массу подробных инструкций, которые помогут реализовать эту задумку. Станки-самоделки нередко применяются для создания надписей, гравировки, резки тонколистового металла и некоторых иных целей.

https://youtube.com/watch?v=ZyqCmfg8aBQ

https://youtube.com/watch?v=jZ49Qnk44ng

Применение электроэрозионных станков разных типов

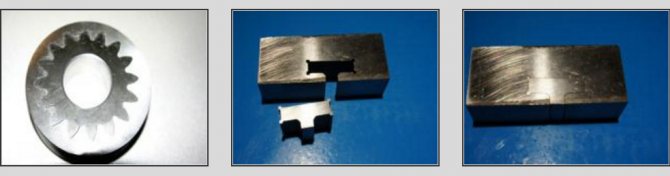

Самым популярными электроэрозионными станками на сегодняшний день являются проволочно-вырезные станки. Они бывают на одноразовой латунной проволоке и на многоразовой молибденовой проволоке. Станки на многоразовой проволоке серии DK77 применяются не только в инструментальном производстве для изготовления штампов, шаблонов, пресс-форм, калибров и другого инструмента, но и для изготовления деталей механического производства. Например, шлицевых втулок, муфт, изготовления зубчатых деталей – звездочек, шестерен, заменяя зубофрезерное, зубошлифовальное, долбежное и другое оборудование. Станки на многоразовой проволоке стоят дешевле других электроэрозионных станков и обладают низкой себестоимостью обработки. Скорость обработки до 180 мм2/мин, точность порядка 15 мкм, а достижимая шероховатость 0.8 Ra.

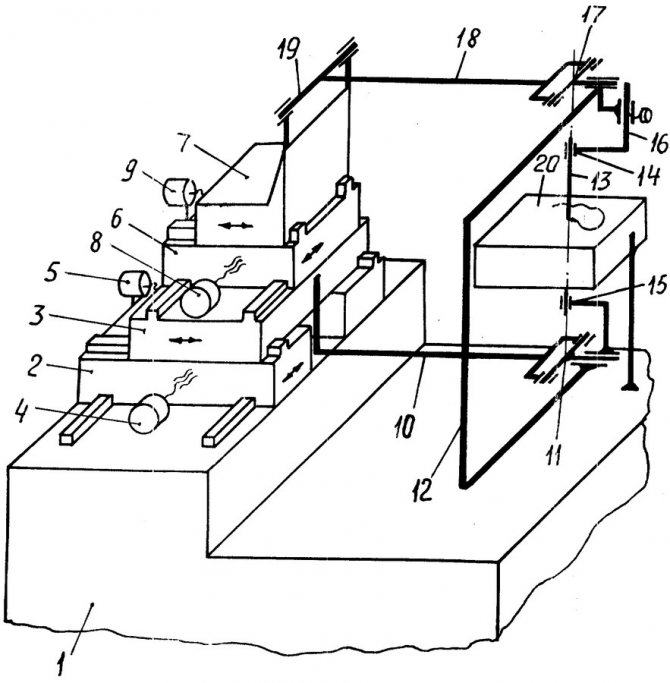

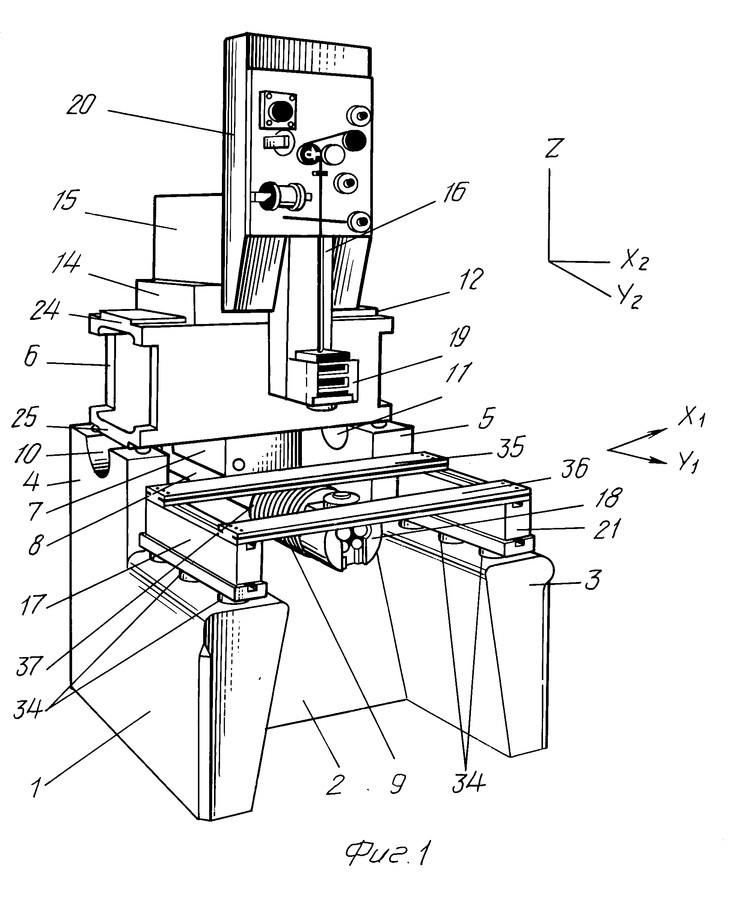

Из оборудования электроискрового типа одним из наиболее точных считается копировально-прошивочный станок МА4720. Он предназначен для работ с труднообрабатываемыми заготовками сложной конфигурации, например, для твёрдосплавной штамповой оснастки, пресс-форм, кокилей. Производительность станка не превышает 70 мм3/мин, зато можно достичь точности в 0,03…0,04 мм, при достаточно невысокой шероховатости конечной поверхности (не выше Rz 0,32…0,4 мкм на чистовых режимах обработки). Перемещение рабочего стола производится системой ЧПУ. Размеры рабочего стола и допустимый диапазон значений межэлектродного зазора между анодом и катодом не позволяет получать на данном станке изделия с габаритными размерами более 120×180×75 мм.

Примером электроимпульсного станка является распространённая модель 4Е723, также оснащаемая ЧПУ. Более высокие показатели удельной мощности позволяют достигать производительности ЭЭО до 1200м3/мин, при погрешности обработки на чистовых режимах в пределах 0,25…0,1 мм. Более высокая точность достигается при ЭЭО фасонных поверхностей. Станок также используется преимущественно в инструментальном производстве, однако шероховатость поверхности заметно увеличивается – до Ra 2,5 мкм, поэтому после обработки в большинстве случаев потребуется шлифование. На станке можно выполнять ЭЭО деталей с габаритными размерами 620×380×380 мм, а также прорезание фасонных пазов.

Данные виды относятся к универсальным электроэрозионным станкам. Примером специализированного оборудования является электроэрозионный станок модели 4531, производящий профильную вырезку сложных контуров при помощи непрофилированного электрода. На станке 4531 применяется латунная проволочка, которая непрерывно перематывается через межэлектродный промежуток, возбуждая разряд между катодом и анодом. При относительно невысокой производительности (не более 16…18 мм3/мин по стали; для твёрдого сплава производительность ещё ниже), станок 4531 в принципе позволяет обеспечить погрешность ±0,01 мм, поэтому рассматриваемое оборудование эффективно при производстве матриц вырубных штампов особо сложной конфигурации и шаблонов. Максимальные размеры вырезаемого контура составляют 100×60 мм.

Необходимое оборудование

Электроэрозионный способ спецобработки применяется ко всем сплавам металлов за счёт их электропроводимости. Под действием электрического разряда выполняется множество видов работ:

- электроэрозионная резка;

- сверление;

- шлифование;

- гравировка;

- легирование;

- создание шаблонных деталей с высокой точностью;

- восстановление формы;

- добавление поверхностного слоя.

В современном оборудовании применяются кратковременные импульсы и длительные. Для питания необходим только постоянный ток. Напряжение и сила тока регулируется в зависимости от характеристики металла. В промышленности распространены в основном два типа устройства:

- электроэрозионный проволочный станок;

- электроэрозионный прошивной станок.

Проволочный, он же вырезной, станок применяют для обработки металлических деталей с большой толщиной. Прошивные станки необходимы для создания множества элементов с идентичными параметрами.

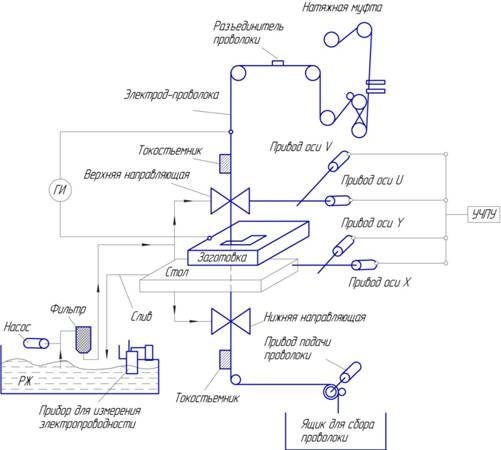

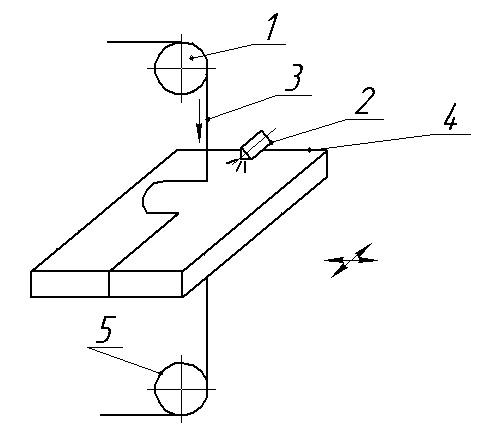

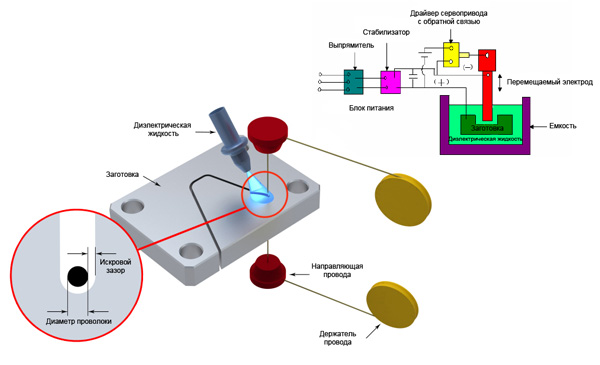

Проволочно-вырезной станок

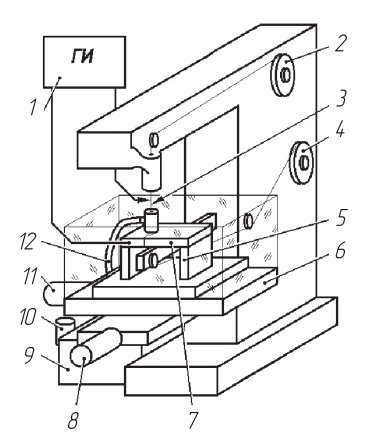

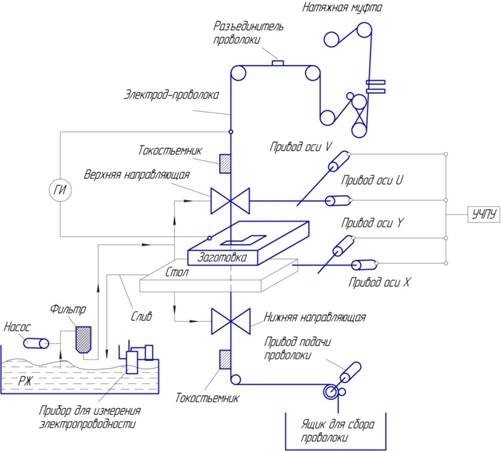

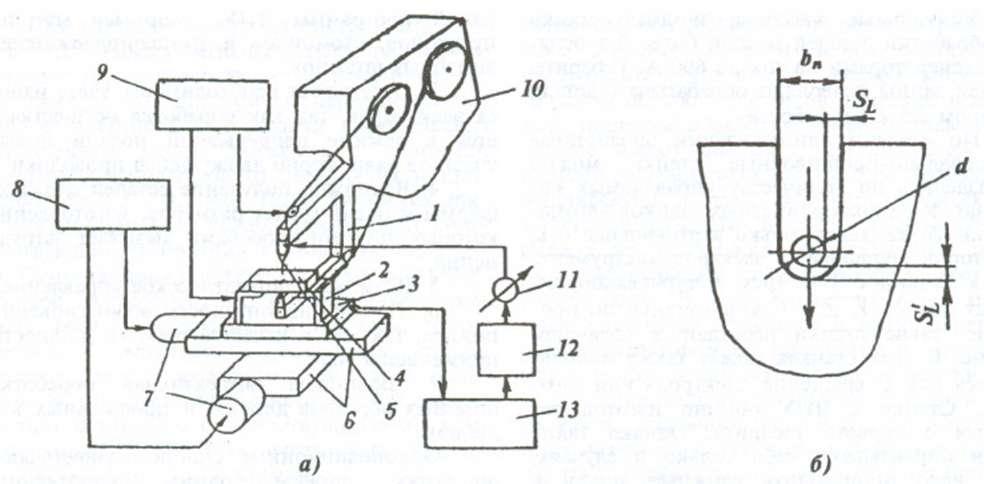

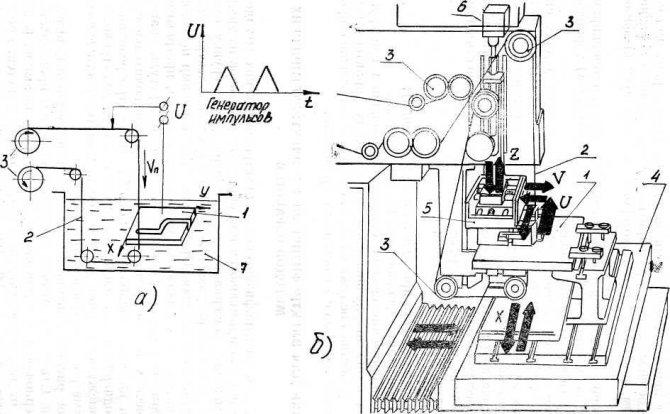

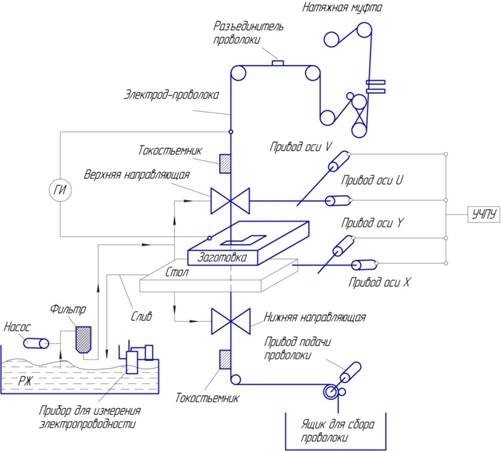

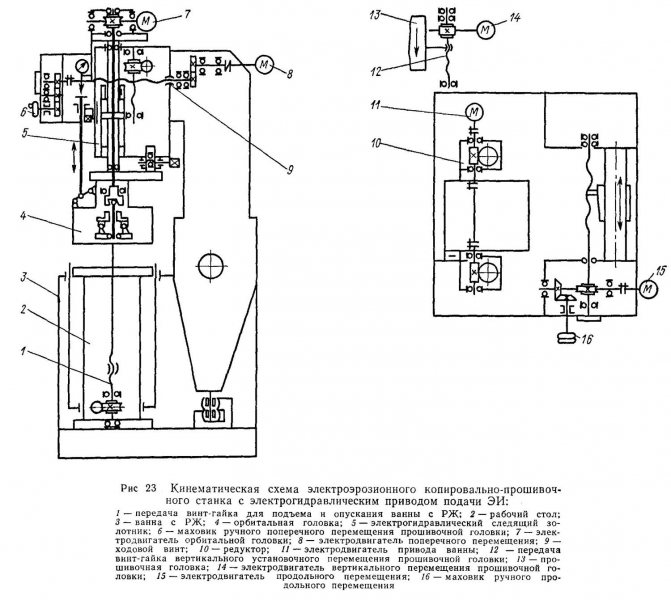

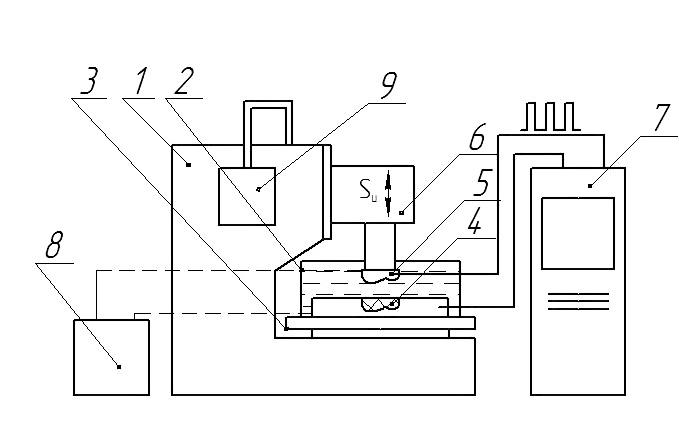

Схема проволочно-вырезного станка

Промышленный проволочно-вырезной станок обрабатывает заготовки с помощью электропроводящей проволоки без её непосредственного контакта с обрабатываемой поверхностью. Проволока изготавливается из тугоплавких металлов – вольфрама или молибдена, диаметром 0,01–0,02 см.

Обрабатываемый элемент выступает в качестве анода, а проволока – катода. Катанка перемещается одновременно к заготовке и вертикально. В процессе передвижения катода создаётся электрический разряд, который разрезает металл по необходимому контуру. И проволочный станок выполняет функцию фрезы. Но механическая обработка не позволяет подготовить заготовку с высоким качеством поверхности.

Точность металлообработки составляет от 12 до 110 мкм.

Виды работ, выполняемых на данном оборудовании:

- создание сверхмалых углов;

- изготовление радиусных вырезов с микроразмерами;

- выполнение точных параллельных резов;

- формирование высокоточных кромок.

Электроэрозионный прошивной станок

Электроэрозионный прошивной станок воздействует на заготовку электродом из тонкой проволоки контактным способом. Поперечное сечение электрода определяет форму выреза в детали. Прошивные станки используются для обработки нескольких видов сплавов:

Электроэрозионный прошивной станок

- высокопрочные сплавы для изготовления инструментов;

- титан;

- закалённая сталь;

- нержавеющая сталь.

На прошивных станках возможна обработка любых электропроводящих поверхностей для выполнения высокоточных отверстий, выемок очень маленьких диаметров с большой глубиной, углублений со сложной формой.

Это интересно: Токарная обработка — технические возможности, типы, изделия по металлу

Принципы оптимального выбора технологии и типоразмера станка для ЭЭО

Исходными данными являются точность контура, размеры (глубина) термически изменённой зоны, а также желаемое значение съёма в единицу времени

Для станков, работающих с непрофилированными электродами, важно наличие устройств для автоматической заправки проволоки, а для импульсных станков – генераторов, позволяющих использовать биметаллическую проволоку, которая повышает производительность ЭЭО

Для повышения качества процесса и снижения эрозионного износа электрода-инструмента в качестве рабочих сред лучше использовать масло (наиболее употребительна смесь масла «индустриальное-20» с керосином). В принципе, для изделий с увеличенными допусками, возможно использование и воды.

Технологические возможности электроэрозионных станков значительно расширяются наличием дополнительных приспособлений (например, для получения конических поверхностей).

Для съёма металла от 20000 мм3/мин и выше нужно применять только электродуговые станки. Наименьшая погрешность работы такого оборудования достигается на обратной полярности при использовании графитовых электродов. Вместе с тем, сравнительно высокая шероховатость поверхности – не ниже Rz 0,8…1,6 мкм – вынуждает после ЭЭО дуговым разрядом предусматривать чистовое шлифование полученного контура. Давление прокачки рабочей среды должно быть не менее 50…60 кПа.

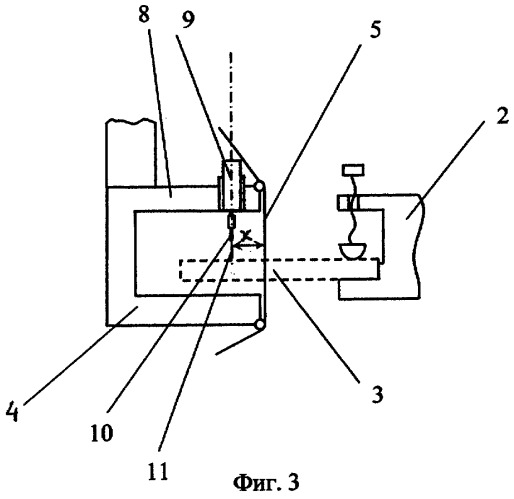

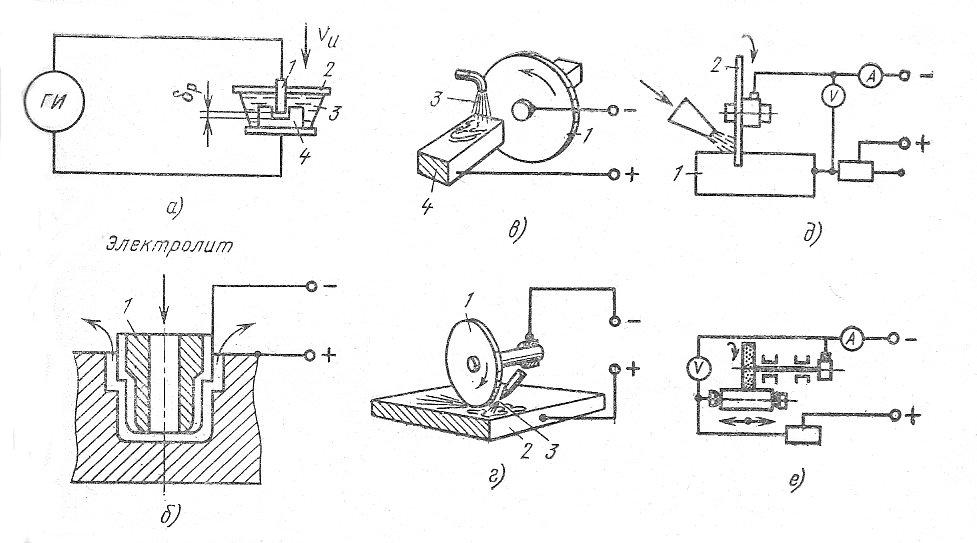

Способы получения электрического разряда в рабочих цепях станков

Размерную обработку можно производить искровым, импульсным и дуговым разрядами

В первом случае между катодом и анодом образуется искровой разряд малой скважности, но с точно заданными характеристиками межэлектродного промежутка. Такие станки компактны, отличаются высокой точностью работы и качеством поверхности после электроэрозии, удобством регулирования технологическими показателями, но одновременно имеют малую мощность, и, следовательно – производительность

Области целесообразного использования таких станков – точная разрезка труднообрабатываемых материалов (в частности, твёрдых сплавов), получение деталей со сложными контурами. Их можно также использовать для извлечения сломанного инструмента и т.п.

Схема проволочно-вырезного электроэрозионного станка

Повышение энергии электрического разряда достигается введением в схему генератора импульсов, который увеличивает интервал между смежными разрядами и одновременно увеличивает тепловую мощность при единичном электроэрозионном акте. Как следствие, производительность работы увеличивается, но зато снижаются точность, а поверхность обработанной детали может иметь довольно протяжённую зону термического влияния, что не всегда допустимо. Электроимпульсные станки применяются там, где требуется более значительный съём металла в единицу времени.

При необходимости обеспечить ещё более высокий съём металла (причём не только для формоизменения исходной заготовки, но и для её упрочнения) применяются электродуговые станки. Производительность такого оборудования увеличивается в несколько десятков раз, поскольку дуга, в отличие от остальных видов электрического разряда, горит непрерывно. Для управления технологическими параметрами дугового разряда он сжимается поперечным потоком среды-диэлектрика, которая постоянно, и под большим давлением прокачивается через зону горения дуги насосной установкой, предусмотренной в схеме станка. Электродуговыми станками можно изготовить крупные заготовки под валки, молотовые штампы горячей штамповки и т.д.

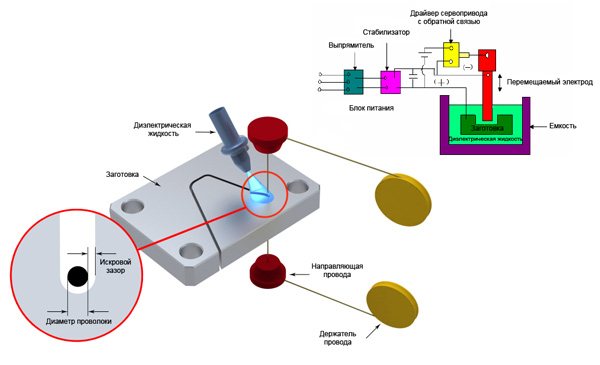

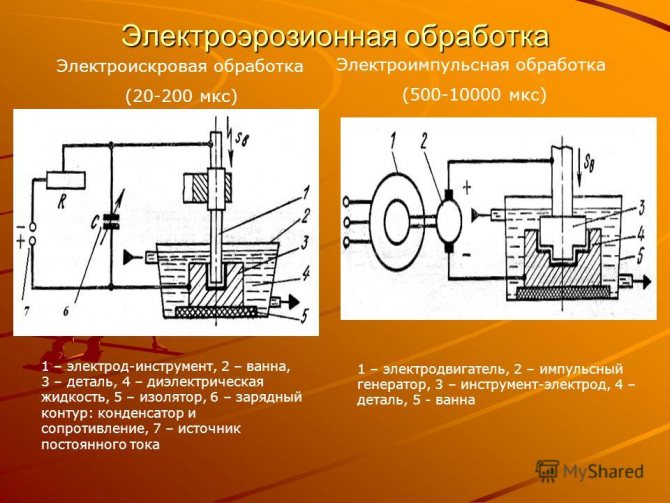

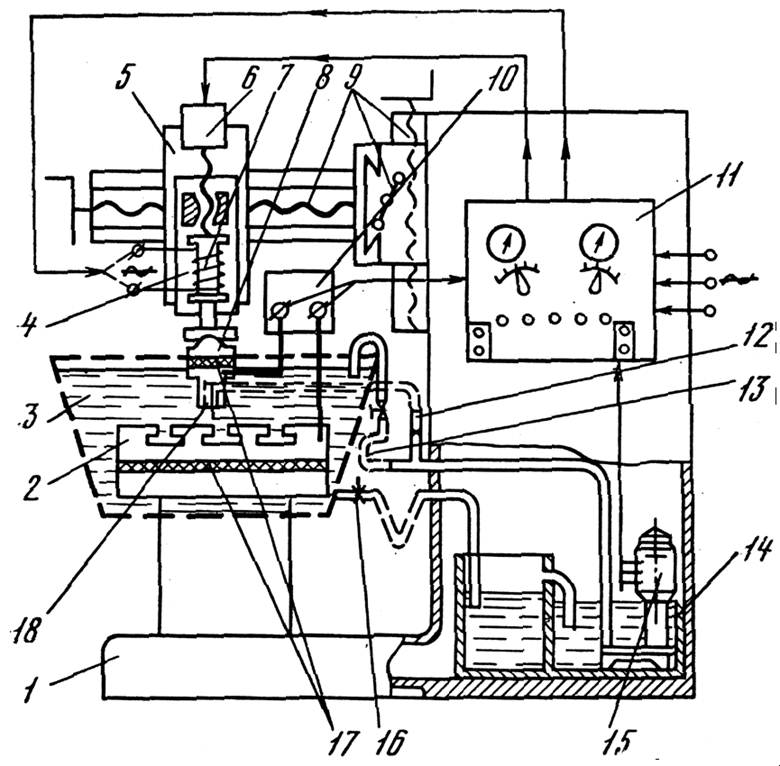

Принцип работы станков электроэрозионной обработки

Независимо от технологического назначения, в ЭЭО-станках используется явление размерного плавления металла или сплава в результате термического воздействия электрического разряда весьма большой мощности. Им может быть электрическая искра или электрическая дуга. С этой целью обрабатываемую заготовку включают в электрическую цепь станка. В результате последовательно реализуются следующие переходы:

- Заготовка и инструмент устанавливаются на станке, присоединяются к источнику рабочего тока, и помещаются в ёмкость с диэлектрической рабочей жидкостью.

- При включении энергетической части привода станка происходит накапливание электрического потенциала на границах смежных электродов заготовки и инструмента. Его конфигурация должна соответствовать размерам полости или контура на будущем изделии.

- По достижении требуемой разности потенциалов происходит бой межэлектродного промежутка с созданием направленного разряда, вызывающего электрическую эрозию материала. Если преимущественному разрушению подвергается катод, то говорят об ЭЭО на прямой полярности электрического тока, а если анод – то об обратной полярности.

- Продукты эрозии либо принудительно удаляются из зоны обработки специальной насосной установкой, либо скапливаются на дне емкости, и извлекаются оттуда после окончания цикла ЭЭО.

- После отключения напряжения ионизированные высоковольтным разрядом частицы в рабочей жидкости исчезают, и её диэлектрическая прочность восстанавливается.

Если электрическая эрозия вызывается нестационарным электрическим разрядом, то такое оборудование называют электроискровыми или электроимпульсными ЭЭО-станками.

Разница между ними заключается в следующем. Электроимпульсные станки, в отличие от электроискровых, имеют в своём составе специальный узел – шаговый генератор импульсов – который обеспечивает периодическое формирование высоковольтного разряда. Его параметры должны быть достаточными для размерного плавления и испарения обрабатываемого материала. В результате возрастает мощность и производительность ЭЭО.

Кроме того, управляя параметрами импульса – его продолжительностью, интенсивностью и скважностью (соотношением времени действия импульса ко времени его накопления) – можно изменять полярность ЭЭО. Например, при малых по времени импульсах будет преобладать электрическая эрозия анода, а при увеличенных – катода

Это важно для правильного применения ЭЭО-станков для обработки разных по своему составу и структуре материалов.

При электродуговой обработке источником тепла, производящего разрушение металла заготовки, является стационарный разряд. Дуга горит непрерывно, поэтому станки такого типа отличаются повышенной производительностью, но меньшей точностью обработки. При дуговой обработке главным параметром считается сила тока, а не напряжение на электродах. Поэтому для привода таких станков применяются сварочные генераторы или преобразователи – оборудование, гораздо более дешёвое и простое в управлении, чем генераторы импульсов. Область рационального использования электродугового оборудования – получение отверстий и полостей значительных размеров при повышенных требованиях к производительности обработки.

Интеллектуальная система автозаправки

- Высокоскоростная автоматическая заправка проволоки диаметром от 0,1 до 0,3 мм за 8–15 сек.

- Надежная автозаправка в сложных условиях, в заготовки сложной конфигурации, в том числе без водяной струи, которая значительно сокращает время простоя станка и обеспечивает 100% автономную работу.

- Автозаправка в точке обрыва с высотой до 100 мм.

- Автозаправка проволоки с закручиванием до 10% за счет дополнительного отжига проволоки.

- Простая конструкция без изнашиваемых деталей. Система профилактического обслуживания интегрирована в систему ЧПУ.

- Оптимизирован механизм, подающий струю воды, в которой находится проволока при заправке. При помощи конечно-элементного анализа устранены завихрения и отклонения в заправочной струе.

- Улучшена конструкция измельчителя отработанной проволоки, таким образом, что он легко справляется даже со значительно закрученной проволокой.

Электроэрозионная обработка

Самое первое промышленное оборудование данного класса было разработано специалистами фирмы «CHARMILLES TECH» еще в середине минувшего столетия, а станок, оснащенный ЧПУ, увидел свет в конце 60-ых годов. В сравнении с общеизвестными методиками обработки металлических сплавов — шлифовкой, литьем, ковкой, электроискровую технологию можно назвать самой современной и инновационной.

Самое первое промышленное оборудование данного класса было разработано специалистами фирмы «CHARMILLES TECH» еще в середине минувшего столетия, а станок, оснащенный ЧПУ, увидел свет в конце 60-ых годов. В сравнении с общеизвестными методиками обработки металлических сплавов — шлифовкой, литьем, ковкой, электроискровую технологию можно назвать самой современной и инновационной.

Металлы — электропроводящие материалы, поэтому обрабатывающая процедура с использованием электротока подходит для любых сплавов. С помощью электроэрозионного станка может осуществлять очень обширный перечень мероприятий: начиная от банального сверления или резания и заканчивая:

- Точечной шлифовкой;

- Восстановлением свойств поверхности;

- Повышением прочности;

- Имитацией;

- Напылением;

- Созданием гравировки.

Оборудование для электроэрозионной обработки основывается на особом принципе электродуги, приводящей к утрате вещества анодом и катодом. Непродолжительный электроимпульс способствует удалению вещества с анода, если же импульс будет более продолжительным, то вещество удаляется с катода. Электроэрозионный станок выдает обе разновидности электроимпульса. А обрабатываемые элементы и рабочие средства подключаются к отрицательному или же положительному полюсу.

В станках данного типа применяется исключительно постоянный электроток. Показатели силы и напряжения тока находятся в прямой зависимости от характеристик металлического сплава, который подвергается обработке. Периодичность появления электроимпульсов зависит от отдаления/сближения обрабатываемой поверхности и электрода.

В станках данного типа применяется исключительно постоянный электроток. Показатели силы и напряжения тока находятся в прямой зависимости от характеристик металлического сплава, который подвергается обработке. Периодичность появления электроимпульсов зависит от отдаления/сближения обрабатываемой поверхности и электрода.

Обработка посредством электроимпульсной технологии, направленная на сверление или резание, осуществляется в особой жидкости — диэлектрике. В большинстве случаев при этом применяют керосин, масло или чистую воду. Манипуляции, связанные с укреплением, напылением и наращиванием поверхности, производятся в вакууме или в воздушной среде.

Резка металла

Такая обработка применяется при создании деталей со сложными контурами, в ювелирном искусстве и для создания элементов из очень твердых металлов. Ограничения, связанные с толщиной и габаритами заготовок, зависят лишь от параметров станка. Как правило, эта технология используется в крупносерийном производстве, где не нужна никакая дополнительная обработка деталей.

Такая обработка применяется при создании деталей со сложными контурами, в ювелирном искусстве и для создания элементов из очень твердых металлов. Ограничения, связанные с толщиной и габаритами заготовок, зависят лишь от параметров станка. Как правило, эта технология используется в крупносерийном производстве, где не нужна никакая дополнительная обработка деталей.

Кстати, электроэрозионное обрабатывающее оборудование можно сделать и своими руками. Но тут нужно учитывать тот факт, что в станках самодельного типа трудно воплотить в жизнь самые главные достоинства этой технологии: универсальность и точность. Ведь тугоплавкие металлические сплавы и металлы нуждаются в значительном расходе энергии.

В промышленности используется две разновидности устройств: вырезной (проволочный) и прошивной электроэрозионный станок. Первый тип применяется относительно толстых деталей, второй — для максимально точного исполнения, связанного с копированием тех или иных элементов.

Станок электроэрозионный для резки металлов

Электроэрозионная резка проволокой применяется тогда, когда выполнить требуемый рез металлической детали или заготовки с помощью классической традиционной обработки невозможно, когда перед прочностью заготовки бессильны и фреза, и резец токарного станка. Механическая резка не выгодна или даже невозможна, когда требуется получение внутри или снаружи детали острых углов со сверхмалыми радиусами закруглений. Эта ситуация возникает при обработки деталей, подвергшихся закалке или твёрдосплавных металлических соединений. Иногда ещё к электроэрозионной резке металла прибегают, если из-за глубины или сложной структуры полости это выполнить механической простой операцией на фрезерном станке невозможно. Проволочно-вырезные станки дополняют набор операций при изготовлении сложных деталей современного машиностроения.

Электроэрозионная резка представляет собой интенсивную электроэрозию металла в нужном сечении детали. Высокочастотные импульсы, вырабатываемые генератором, поддаются на электрод, который представляет собой проволоку из молибдена. При работе генератора сама деталь перемещается в нужную сторону с помощью электрического привода направляющих станочной плиты. Выжигание металла происходит электрическими искрами, а затем разрушенный слой смывается охлаждающей жидкостью специального состава, непрерывно подаваемой в зону резки. Перемещение проволоки для электроэрозионных станков всегда происходит в направлении, перпендикулярном оси барабана смотки.

Можно выделить те технологические операции, где работа элктроэрозионных режущих станков выгодно отличается от механической обработки металлов:

- обработка сверхтвёрдых металлов и сплавов;

- выполнение вырезов в заготовках с угловыми острыми кромками, имеющими сверхмалые радиусы закруглений;

- обработка цилиндрических и фасонных поверхностей большой глубины;

- обработка поверхностей с очень высокой точностью.

Чтобы запрограммировать обработку детали электроэрозионным станком, нужно иметь техническое задание и макет самого изделия. Формат представляемых данных может быть любой, перевод его в команды блока ЧПУ осуществляется оператором станка или программистом.

При электроэрозионной резке нет нужды использовать инструменты, более твёрдые чем материал обрабатываемой детали. Для резки твёрдосплавных соединений используется проволока из цветных сплавов, которую получают обычным способом. Оборудование при резке также не отличается высокой сложностью, как и сами технологические приёмы работы с ним. Скорость рабочего процесса не зависит от твёрдости и прочности обрабатываемого материала. При резке не требуется каких-либо усилий механического типа, благодаря чему качество обработки получается очень высокое. Количество же всевозможных операций и переходов на одну обработку сводится к минимуму даже при очень сложной форме детали. Различные по техническим характеристикам станки для резки имеют разную производительность рабочего процесса, но все они могут выполнять схожие операции, лишь за разное время.

![Электроэрозионная обработка металлов [описание, технология]](https://domdetaley.ru/wp-content/uploads/2/3/4/234ff20cc063389929b83a75d949fb0d.gif)