Контактная сварка из сварочного аппарата своими руками

Процесс сборки оборудования для точечной сварки своими руками из сварочного аппарата, необходимые для этого комплектующие практически аналогичны варианту с трансформатором от СВЧ. Однако есть некоторые нюансы. Делать контактную сварку из инвертора своими руками нецелесообразно, поскольку для работы не требуется постоянный ток, поэтому берем трансформатор от агрегата переменного тока.

Чтобы рассчитать нужное количество витков обмотки пользуемся формулой:

N = 50/S,

где:

- N — количество витков;

- S — площадь сердечника (мм²).

Главная особенность изготовления своими руками контактной сварки из инвертора состоит в том, что, в первую очередь, необходимо определить характеристики «первички», выполнить расчёты и после этого приступать к созданию «вторичной» обмотки. Также нужно обязательно и качественно выполнить заземление обеих катушек, поскольку сила тока в подобных агрегатах довольно значительная.

Главное, правильно рассчитать сечение и количество витков вторичной обмотки

Как выбрать электроды для инверторной сварки

В первую очередь подбирают состав сердечника: он должен быть сходным с типом свариваемого металла. В домашнем хозяйстве чаще всего используются конструкционные стали. Вот из такой же проволоки и должны быть электроды. Иногда еще приходится варить нержавейку. Тогда сердечник тоже должен быть из нержавейки, причем для высоколегированным и жаростойких делают из металла с такими же характеристиками.

Выполнить все работы по дому или на стройке можно с использованием всего нескольких марок электродов:

Они признаны многими лучшими электродами для новичков, которые работают с инверторными сварочными аппаратами: с ними работать проще, в то же время, они позволяют варить качественные швы даже при отсутствии значительного опыта. Ниже приведены характеристики и общее применение тех расходников, которые многие спецы считают хорошими электродами для инвертора. Во всяком случае, их часто рекомендуют начинающим сварщикам для наработки опыта.

Электроды с рутиловым покрытием МР 3

Это, пожалуй, самые популярные среди новичков сварочные электроды для инверторов: УОНИ 13/55 (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

Чаще всего новичкам советуют начинать освоение сварных швов с электродами МР-3. Они легко разжигаются, даже при не очень хорошей вольт-амперной характеристике сварочного аппарата, дают хорошую защиту сварной ванны, позволяют довольно легко контролировать ее положение. Если электрод не разжигается, прокалите его при температуре 150-180° на протяжении 40 минут.

Применяются в аппаратах с переменным (сварочные трансформаторы) и с постоянным током (сварочные выпрямители и инверторы). К инверторам обычно подключаются на обратной полярности (+ на электроде). Подходят для любого типа шва, кроме вертикального сверху-вниз.

Электроды МР 3 некапризны к качеству свариваемых поверхностей. Ими можно работать даже на необработанных, покрытых ржавчиной и влажных деталях. Сварка ведется средней (2-3 мм) или короткой дугой.

Очень важна для начинающих сварщиков особенность МР 3: они хорошо «держат» дугу, работать ими просто. За это не все профессионалы любят эту марку: называют их бенгальскими огнями. Слишком мягко они варят: для хорошего прогрева необходимы медленные движения. Что профи не по вкусу, новичкам — то, что надо. Попробуйте начать обучение сварке именно с МР3. У вас все должно получится.

| Диаметр электрода ЛЭЗ МР-3, мм | Длина, мм | Рекомендуемый сварочный ток, А | Масса пачки, кг | Цена, руб |

| 2,0 | 250 | 40-60 А | 1,0 | 146 |

| 2,5 | 300 | 60-100 А | 1,0 | 120 |

| 3 | 350 | 70-100 А | 1,0 | 95 |

| 4 | 450 | 80-170 А | 1,0 | 91 |

| 5 | 450 | 130-210 А | 1,0 | 91 |

УОНИ 13/55 с основной обмазкой

Предпочитаемые профессионалами электроды для инвертора УОНИ 13/55 (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

Это самые, пожалуй, широко распространенные и популярные электроды с основным покрытием. Они рекомендованы для сварки углеродистых и низколегированных сталей. Подходят для соединений ответственных конструкций. Швы получаются прочными к ударным нагрузкам и пластичными, хорошо переносят воздействие низких температур.

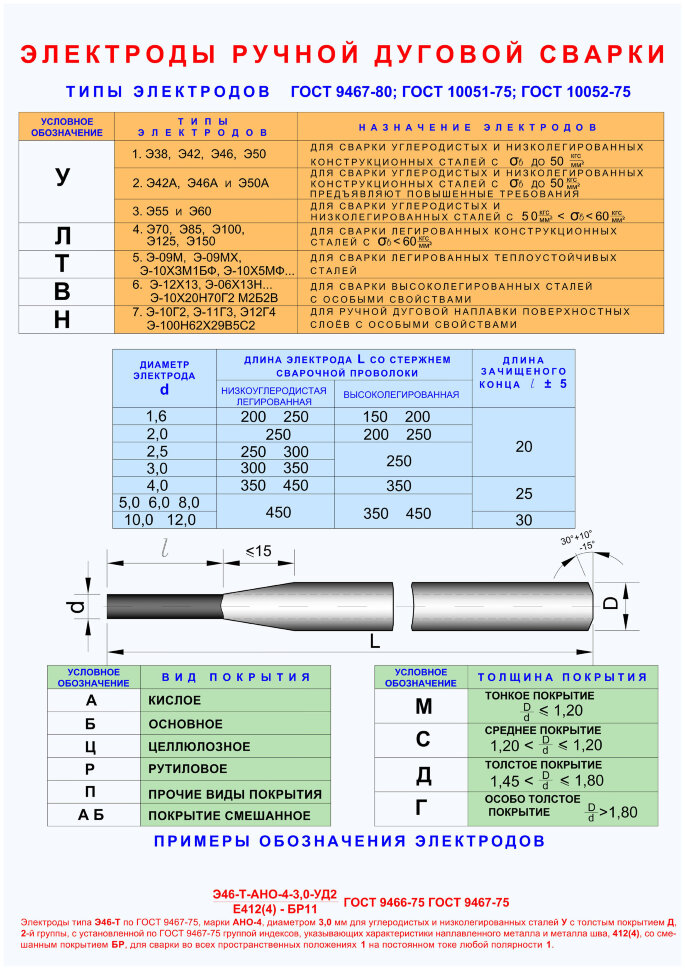

Классификация электродов для ручной дуговой сварки

Рассматривая различные виды электродов для ручной дуговой сварки, следует уделить внимание тому, что различные обмазки могут стабилизировать образующуюся дугу во время горения. Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки

Одни и те же марки могут изготавливаться различными производителями. Стоит учитывать, что качество расходного материала может существенно отличаться.

Предназначение электродов может быть самым различным. По этому критерию проводится следующая классификация электродов ручной дуговой сварки:

- Довольно большое распространение получили легированные металлы, так как за счет добавления различных химических веществ существенно улучшаются эксплуатационные характеристики. Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т».

- Для сваривания сталей, которые имеют низкую концентрацию примесей, применяют варианты исполнения, при маркировке которого применяется буква «У». Кроме этого, подобные электроды для ручной дуговой сварки подходят соединения металлов со средней концентрацией углерода. Достигаемое значение сопротивления на разрыв составляет 600 МПа.

- Конструкционные стали также получили весьма широкое распространение. В их составе также встречаются легирующие элементы. Сопротивление на разрыв в этом случае составляет 600 МПа.

- В некоторых случаях может проводиться напайка металла на поверхность. Металл может обладать исключительными эксплуатационными качествами. Для этого случая подходит вариант исполнения, при обозначении которого применяется буква «Н».

- В продаже встречаются электроды, предназначенные для сталей с высокой концентрацией легирующих элементов.

- В отдельную группу отводят стали, которые обладают высокими пластичными свойствами. Работать с подобным материалом достаточно сложно, поэтому стали выпускать электроды по алюминию или другим подобным сплавам. В маркировке указывается буква «А».

Виды электродов для сварки

Диаметры электродов для ручной дуговой сварки могут существенно отличаться, что связано с особенностями проводимой работы. Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

- С тонким покрытием. При обозначении применяется буква «М». Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра).

- Со средней толщиной покрытия. При обозначении указывается буква «С». В этом случае наносится слой, толщина которого составляет 45% от диаметра применяемого стержня при изготовлении.

- Толстое покрытие составляет 80% от диаметра, в маркировке указывается буква «Д».

- Есть и особо толстые варианты исполнения, при обозначении которых указывается буква «Г». В этом случае толщина более 80%.

Не стоит забывать о том, что электроды могут иметь ограничения по применению и относительно положения во время проведения работ. Примером можно назвать то, что некоторые вещества обладают повышенной текучестью, и проводить работы у потолочной поверхности будет сложно. Для того чтобы можно было быстро определить предназначение электродов для ручной дуговой сварки применяется определенная схема маркировки:

- 1 – варианты исполнения, которые можно использовать практически в любом положении. Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

- 2 – можно использовать практически во всех положениях, за исключением работы при вертикальном расположении применяемого инструмента.

- 3 – эти электроды предназначены для горизонтального и вертикального применения, исключается потолочное положение

- 4 – электроды для ручной дуговой сварки, которые могут применяться только в горизонтальном положении.

Разные марки электродов для сварки

Стоит учитывать, что в разных странах применяются различные стандарты маркировки. В продаже встречаются электроды для ручной дуговой сварки отечественных и зарубежных производителей, классификация которых может существенно отличаться.

Виды электродов и как их выбрать для сварки на первых порах

Среди наиболее популярных и доступных для сварки можно назвать следующие марка электродов:

- ОК-46

- МР-3

- УОНИ 13/55

- ЦЛ-11

Рассмотрим каждый из видов подробно.

ЦЛ-11

Электроды этой марки используются для нержавеющей стали, так называемой нержавейки. Применяются они в изделиях, которые будут работать при температуре не выше 250 °С.

В бытовых ситуациях, они помогают сварщику добиться шва с мелкой чешуйчатостью, и получить переход без переломов между кромками изделия и швом. Сам шлак имеет малый объем, так что не составит труда его удалить

Следует обратить внимание, что покрытие у них основное

Рутиловые МР-3 и OK -46

Данные марки электродов – рутиловые. Его следует выбрать в случае, если вы работаете с углеродистыми и низколегированными сталями.

Безусловным преимуществом выбранной модели станет то, что можно применить как с постоянным током, так и с переменным. Наибольшее распространение получили марки мр-3, особенно в быту. На даче, в гараже ими лучше всего выполнять сварку.

Дуга получается стабильная несмотря на качество подготовки изделия, чистоты поверхности металла. Также плюсов является то, что металл практически не разбрызгивается. Они вобрали все плюсы своего покрытия в то же время снизив негативные факторы.

УОННИ 13/55

Это чрезвычайно часто применяемый и очень популярный электрод. В отличии предыдущего вида покрытие используется основное.

Используются также, как и предыдущее марки для низкоуглеродистых, низколегированных сталей. Этот вариант хорош еще и тем, что применяется для элементов ответственных изделий и конструкций. Связано это с особенностями образуемого сварочного шва:

- Отличается особой пластичностью;

- Шов является прочным, выдерживает сильные нагрузки;

- При применении не боится холода;

- Не критичны перепады напряжения.

При работе с УОНИИ 13/55 следует соблюдать особые правила

Эти правила касаются предварительной подготовки материалов: они должны быть чистыми от ржавчины, грунта, масленых загрязнений, влаги.

Если заготовка будет иметь масляные, водяные, ржавые пятна или капли, то будут появляться поры.

Какой вид сварки Вам кажется самым удобным?

Ручная дуговая электродами (MMA) 46.15%

В среде аргона неплавящимся электродом (TIG) 7.69%

Полуавтоматическая сварка в СО2 или др. газах (MAG-MIG) 38.46%

Под слоем флюса 0%

Газовая 7.69%

Проголосовало: 13

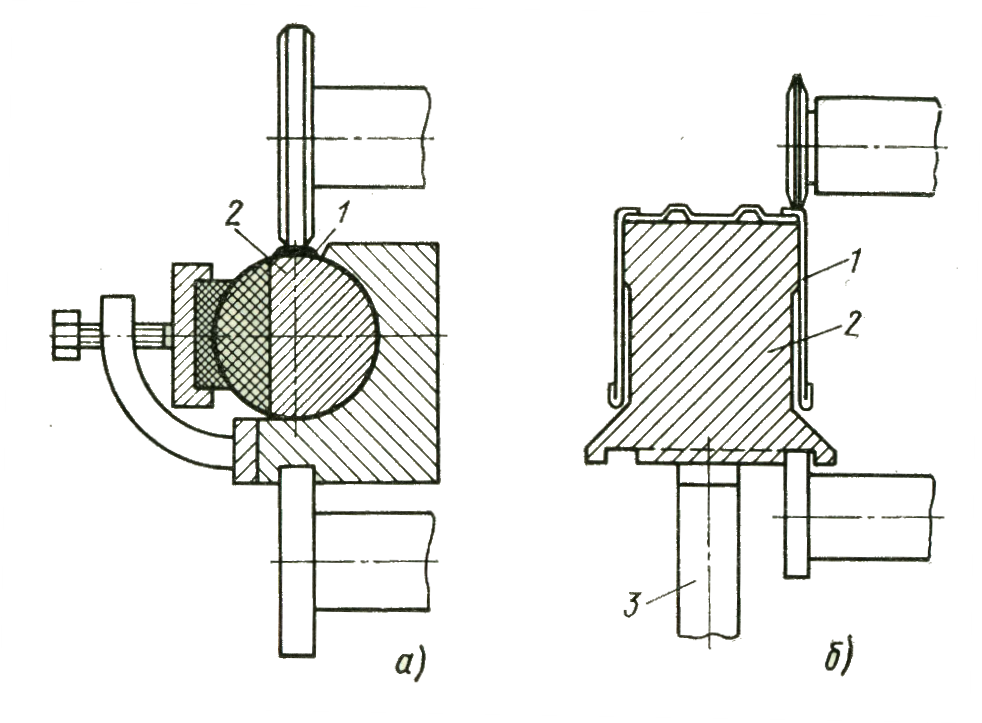

Принцип работы аппаратов контактной сварки

Сущность метода контактной сварки состоит в том, что скрепляемые поверхности одновременно нагреваются до пластичного состояния и подвергаются механической деформации. Поэтому основных блоков в сварочном аппарате два:

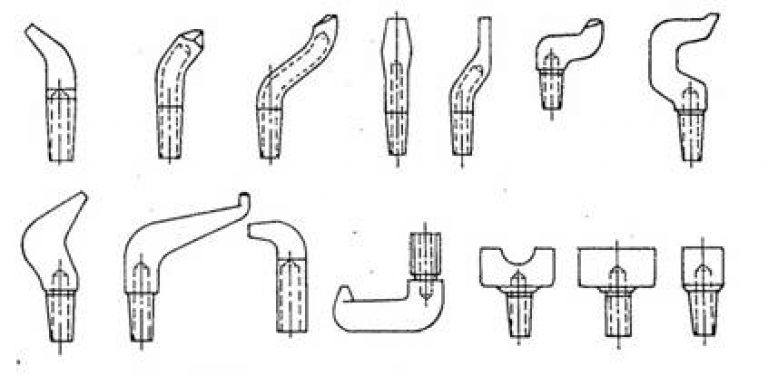

1. Механический, включающий в себя:

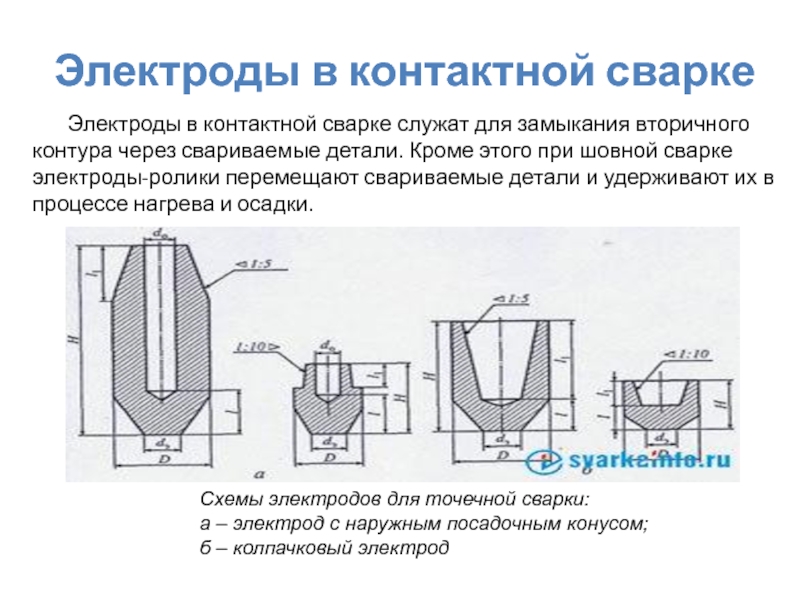

- сами электроды (в машинах точечной сварки они выполняются в виде зажимных клещей, в машинах шовной сварки – в виде роликов);

- привод сжатия;

- привод вращения (для роликовых электродов);

- привод зажатия и осадки (для стыковой сварки).

2. Электрический. Данный блок состоит из:

- сварочного силового трансформатора;

- регулятора выходного напряжения, который переключает число витков в первичной обмотке трансформатора;

- вторичного контура, через который ток подводится к деталям;

- прерывателя первичной цепи для включения и выключения тока;

- регулятора цикла – устройства, задающего последовательность сварочных операций, их длительность, и регулирующего другие необходимые параметры.

Вспомогательные блоки:

- Пневмогидравлический – содержит фильтры, устройства для смазки движущихся частей, систему, подводящую воздух к приводу сжатия (штуцера, воздушные клапаны, вентили) и систему регулировки давления;

- Блок водяного охлаждения аппарата.

Принцип работы заключается в том, что область контактной сварки сжимается или прокатывается между двумя медными электродами, к которым подведен ток малого напряжения и большой силы. В некоторых аппаратах сила тока может достигать десятков тысяч ампер. Напряжение во вторичной обмотке низкое, и составляет менее 15 В. Сила сжатия между электродами варьируется от сотой доли ньютона до 100 килоньютонов.

Основными преимуществами этого метода являются:

- быстрота – обработка одного точечного или стыкового соединения занимает доли секунды;

- экономичность – не требуется кислород, защитный газ, присадка, почти не расходуются вода и воздух, медленно изнашиваются электроды;

- простота – возможность получить прочный и надежный шов при малом числе контролируемых параметров, что под силу даже неопытным сварщикам;

- безопасность – воздух не загрязняется вредным дымом, риск возгорания сведен к минимуму;

- возможность легко автоматизировать процесс и поставить его на поток.

К недостаткам способа относят:

- дорогостоящее оборудование;

- необходимость применения тока большой силы (свыше 1000 А);

- сложную технологию многоточечной сварки или сварки нескольких швов одновременно.

Кроме того, этот метод не всегда подходит для соединения поверхностей из разных металлов или сплавов, а также для металлов с малым переходным сопротивлением (таких, как медь).

Из чего состоит электрод для сварки

По большому счету электрод представляет собой отрезок проволоки, по которому во время сварки проходит электрический ток. Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Плавящиеся и неплавящиеся электроды

Стержень внутри электроды выполнен из металлического и реже — из медного прутка. Его задача состоит в том, чтобы заполнить сварочною ванну расплавом, соединяющим две заготовки между собой. Обмазка вокруг металлического стержня определяет химические характеристики электрода и содержит вещества, улучшающие качество шва.

Неплавящиеся электроды изготавливают из порошкообразных материалов. Наиболее часто используется уголь или вольфрам. Они повышают качество сцепления соединяемых частей. Шов формируется без расплава металлического стержня, а материал электрода расходуется как присадочная проволока. Наиболее распространенный материал, который применяется в производстве таких электродов — аморфный уголь. Готовый продукт представляет собой удлиненный овальный стержень.

Такого рода угольные электроды применяются для формирования швов с высокими эстетическими показателями. Они востребованы и для воздушно-дуговой резки толстых металлических заготовок.

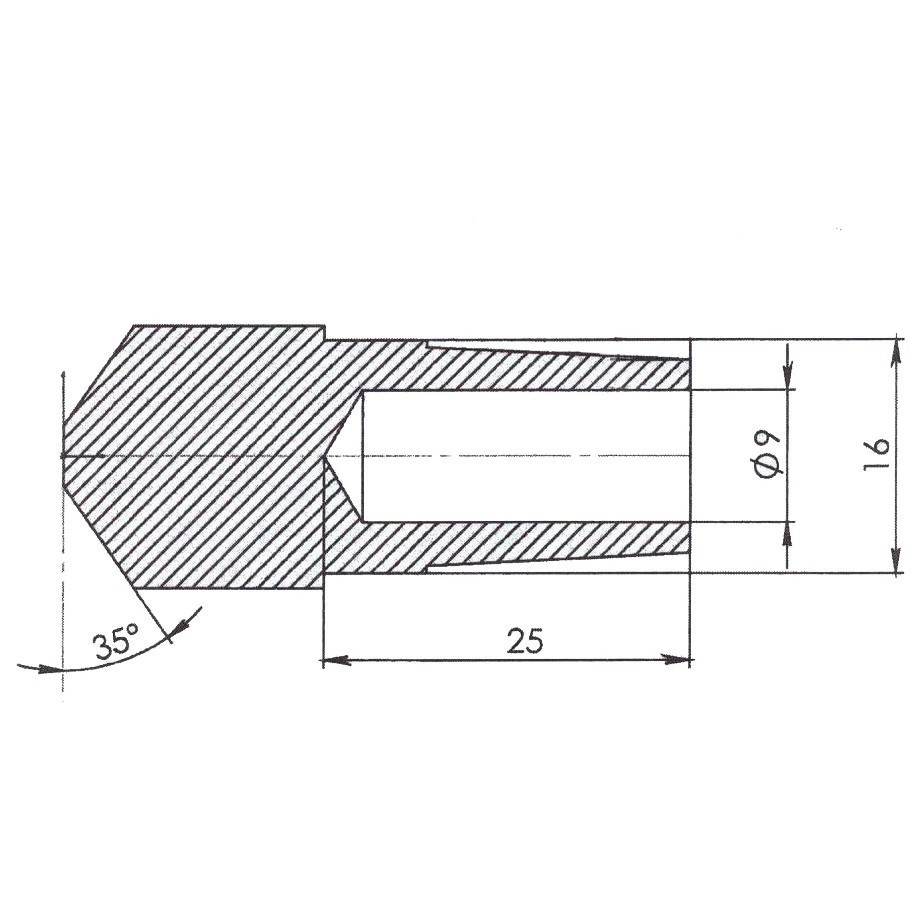

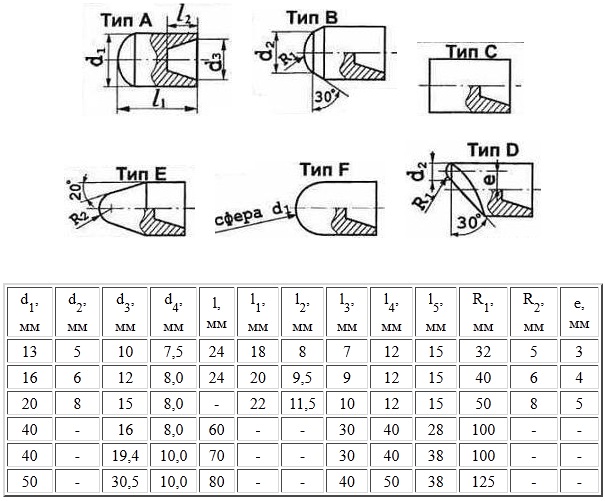

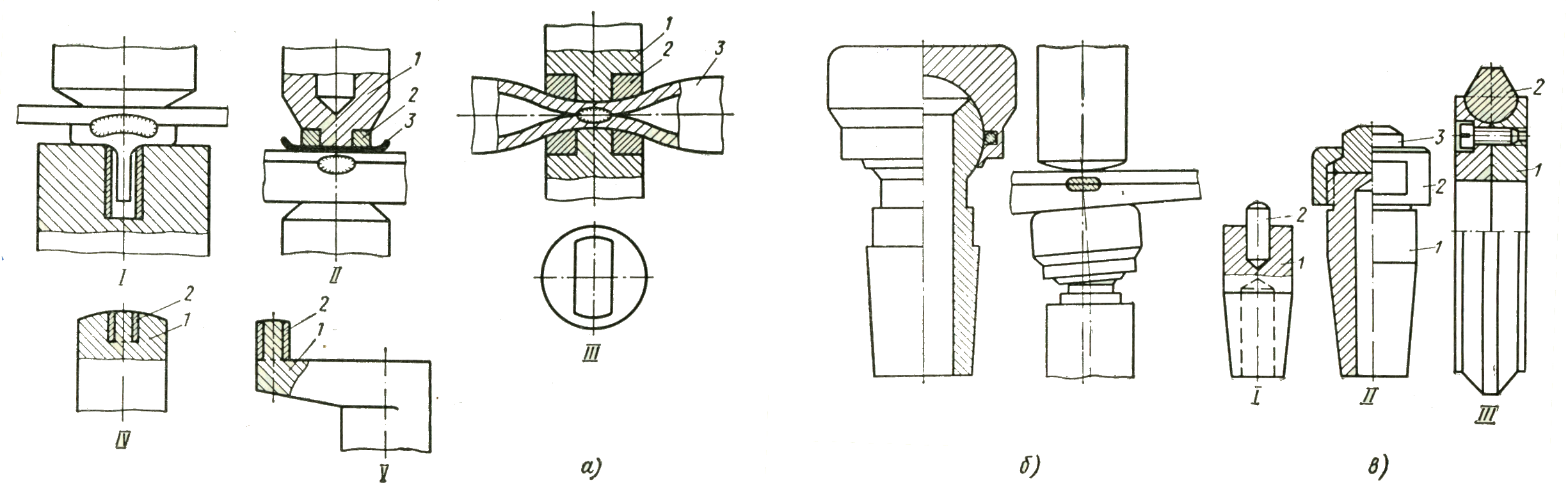

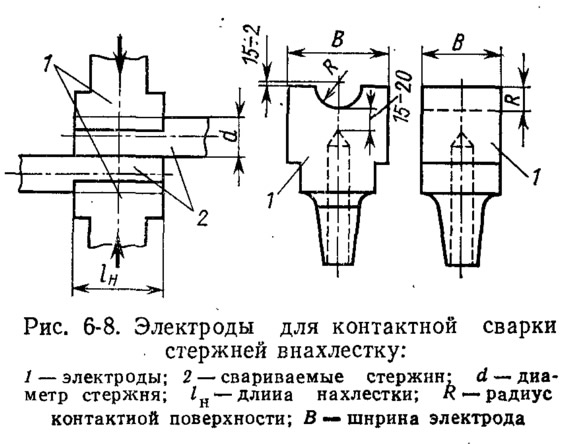

Электроды для точечной сварки

Отдельно нужно уделить внимание оборудованию, предназначенное для точечной сварки. Особенности технологии заключаются в том, чтобы сохранить начальную форму соединяемых частей и обеспечить нужную степень электропроводности

Для решения задач подобного рода предусмотрены специальные аппараты, работающие без привычных электродов. Их роль замещена специальными медными контактами, выполненными в форме заостренных стержней. В домашних условиях такие контакты можно изготовить самостоятельно. К примеру, приспособить отработанные жала от мощных паяльников.

Технология

Суть сварки электродом заключается в том, что на металл происходит воздействие высокой температуры. Между электродом и металлической поверхностью возникает дуга, происходит плавление и образование сварного шва. Однако, получить качественный, прочный и красивый сварной шов можно только изучив все тонкости того, как правильно варить сваркой электродами и типы швов, а так же, как правильно вести электрод при сварке металла.

Сварка одиночными электродами состоит из следующих этапов:

- Выбор электрода.

- Установка тока необходимой величины.

- Поджог дуги.

- Определение с расположением электрода.

- Выбор, как вести электрод при сварке.

- Формирование шва.

- Контроль зазора.

- Выявление дефектов и их ликвидация.

Повышенную трудность представляет собой сварка тонкого металла. Она заключается в опасности появления прожогов. Этот дефект относится к категории недопустимых, поскольку значительно снижает прочность конструкции. Чтобы уменьшить температуру свариваемого материала, следует величину тока сделать минимальной. Сварку надо вести с обратной полярностью. Шов следует делать прерывистым.

Сильное коробление шва предотвратит перемещение электрода в разные зоны, чтобы дать возможность небольшого остывания на предыдущем участке. Если металл не просто тонкий, а очень тонкий, то придется прибегать к непопулярному методу – периодическому прерыванию дуги.

При окончании процесса сварки следует заварить кратер.

После окончания формирования шва необходимо выявить наличие дефектов. Наружные изъяны можно определить внешним осмотром. Применение лупы с большим увеличением поможет найти микродефекты. Для определения внутренних дефектов существует контроль с применением специальных приборов. Имеется возможность обратиться в лаборатории, специализирующиеся на контроле сварных соединений, в которых работают профессиональные сотрудники, и имеется оборудование, проходящее обязательную поверку.

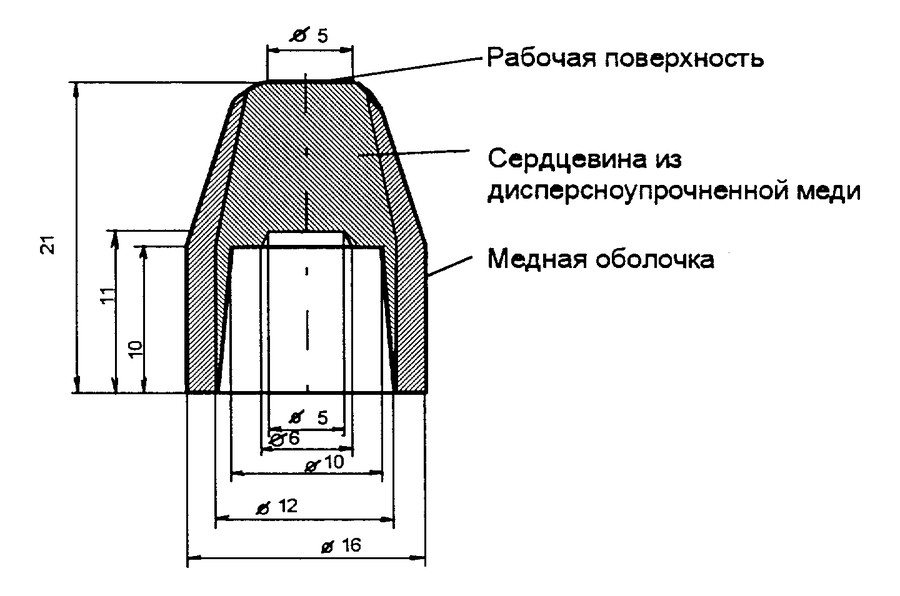

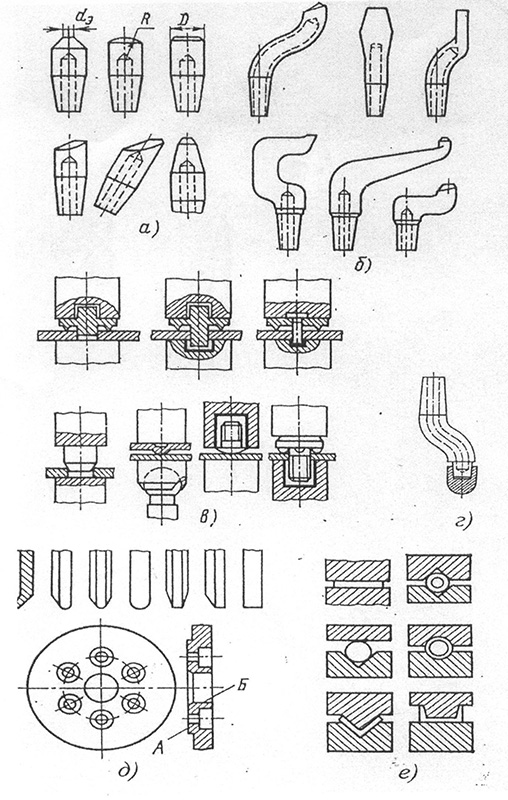

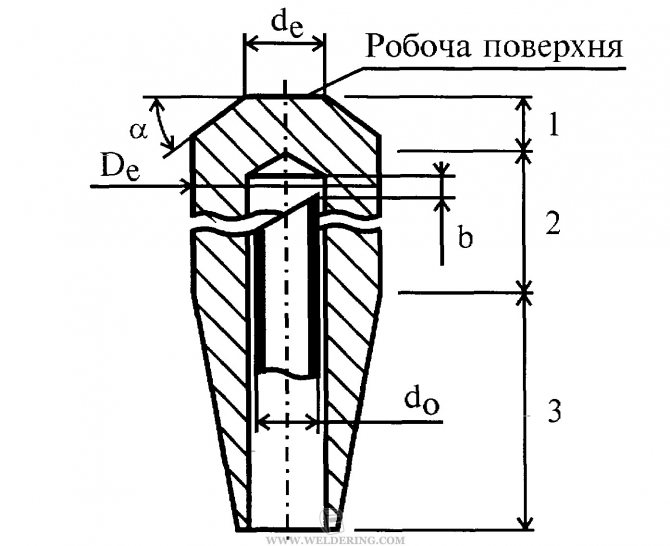

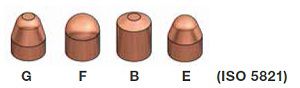

Из чего делают электроды для контактных сварных работ?

Материал, из которого будут производиться электроды, выбирается в зависимости от того, какие требования будут предъявляться к условиям работы продукции. Стоит отметить, что электроды должны прекрасно выдерживать сжатие, температурные перепады, воздействие высоких температур, напряжения, которые будут образовываться внутри самого электрода, находящегося под серьезной нагрузкой.

Чтобы изделия получились максимально качественными, следует, чтобы электрод сохранял первоначальную форму своей рабочей поверхности, которая будет находиться в непосредственном контакте с соединяемыми деталями. Подплавление данного расходного материала ускоряет его изнашивание.

Обычно в качестве основного элемента берется медь, в нее добавляют другие элементы – магний, кадмий, серебро, бор и так далее. В результате получается материал, превосходно сопротивляющийся даже очень серьезным физическим нагрузкам. Электроды с вольфрамовым или молибденовым покрытием практически не изнашиваются в процессе эксплуатации, поэтому они в последнее время приобрели наибольшую популярность. Однако их нельзя использовать для сварки продукции из алюминия и других материалов, обладающих мягкой структурой.

Дефекты и причины их возникновения при точечной сварке

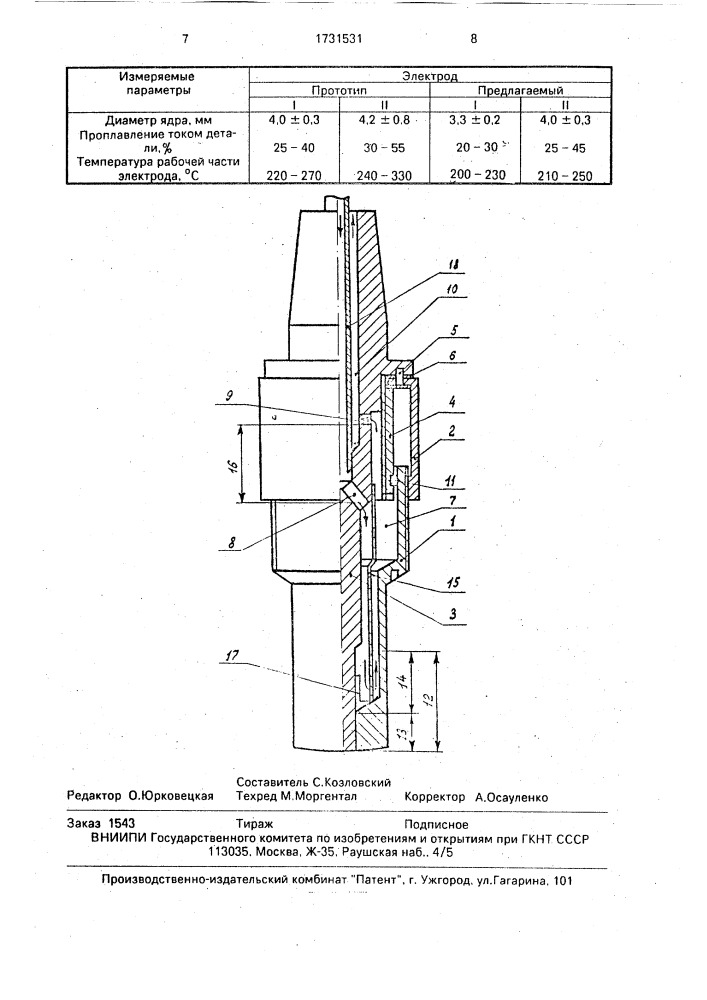

Непровар полный или частичный

Непровар полный или частичный, недостаточные размеры литого ядра. Возможные причины: мал сварочный ток, слишком велико усилие сжатия, изношена рабочая поверхность электродов. Недостаточность сварочного тока может вызываться не только его малым значением во вторичном контуре машины, но и касанием электрода вертикальных стенок профиля или слишком близким расстоянием между сварными точками, приводящим к большому шунтирующему току.

Дефект обнаруживается внешним осмотром, приподниманием кромки деталей пробойником, ультразвуковыми и радиационными приборами для контроля качества сварки.

Образование трещин при точечной сварке

Наружные трещины. Причины: слишком большой сварочный ток, недостаточная сила сжатия, отсутствие усилия проковки, загрязненная поверхность деталей и электродов, приводящая к увеличению контактного сопротивления деталей и нарушению температурного режима сварки.

Дефект можно обнаружить невооруженным глазом или с помощью лупы. Эффективна капиллярная диагностика.

Разрывы у кромок нахлестки

Причина этого дефекта обычно одна — сварная точка расположена слишком близко от края детали (недостаточна нахлестка).

Обнаруживается внешним осмотром — через лупу или невооруженным глазом.

Глубокие вмятины от электрода

Возможные причины: слишком малый размер (диаметр или радиус) рабочей части электрода, чрезмерно большое ковочное усилие, неправильно установленные электроды, слишком большие размеры литой зоны. Последнее может являться следствием превышения сварочного тока или длительности импульса.

Определяется внешним осмотром.

Внутренний выплеск (выход расплавленного металла в зазор между деталями)

Причины: превышены допустимые значения тока или длительности сварочного импульса — образовалась слишком большая зона расплавленного металла. Мало усилие сжатия — не создался надежный уплотняющий пояс вокруг ядра или образовалась воздушная раковина в ядре, вызвавшая вытекание расплавленного металла в зазор. Неправильно (несоосно или с перекосом) установлены электроды.

Определяется методами ультразвукового или рентгенографического контроля или внешним осмотром (из-за выплеска может образоваться зазор между деталями).

Наружный выплеск (выход металла на поверхность детали)

Возможные причины: включение токового импульса при несжатых электродах, слишком большое значение сварочного тока или продолжительности импульса, недостаточное усилие сжатия, перекос электродов относительно деталей, загрязнение поверхности металла. Две последние причины приводят к неравномерной плотности тока и расплавлению поверхности детали.

Определяется внешним осмотром.

Внутренние трещины и раковины

Внутренние трещины и раковины

Причины: слишком велики ток или продолжительность импульса. Загрязнена поверхность электродов или деталей. Мала сила сжатия. Отсутствует, опаздывает или недостаточно ковочное усилие.

Усадочные раковины могут возникать во время охлаждения и кристаллизации металла. Чтобы воспрепятствовать их возникновению, необходимо повышать силу сжатия и применять проковывающее сжатие в момент охлаждения ядра. Дефекты обнаруживаются методами рентгенографического или ультразвукового контроля.

Смещение литого ядра или его неправильная форма

Возможные причины: неправильно установлены электроды, не очищена поверхность деталей.

Дефекты обнаруживаются методами рентгенографического или ультразвукового контроля.

Прожог

Причины: наличие зазора в собранных деталях, загрязнение поверхности деталей или электродов, отсутствие или малое усилие сжатия электродов во время токового импульса. Во избежание прожогов ток должен подаваться только после приложения полного усилия сжатия. Определяется внешним осмотром.

Исправление дефектов точной сварки

Способ исправления дефектов зависит от их характера. Самым простым является повторная точечная сварка металлов. Дефектное место рекомендуется вырезать или высверлить.

При невозможности сварки (из-за нежелательности или недопустимости нагрева детали), вместо дефектной сварной точки можно поставить заклепку, высверлив место сварки. Применяются и другие способы исправления — зачистка поверхности в случае наружных выплесков, термическая обработка для снятия напряжений, правка и проковка при деформации всего изделия.

Не каждая конструкция аппаратов точечной сварки позволяет их использовать в бытовых целях. Точечная сварка металлов имеет ограничение по толщине металлов, а также мощности потребляемого электричества из бытовой сети. В следующей статье я расскажу об оборудовании для аргонодуговой сварки.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

Влияние полярности на эффективность работы электродов

Производители не случайно указывают на упаковке с электродами тип полярности. Для начала разберемся, что же означает прямая и обратная полярность сварочных расходников.

- Прямая — называется такой способ подключения, когда на сварочный держатель подается «минус», а на контактный зажим «плюс».

- Обратная — на зажим подается «минус», а на электродержатель «плюс».

Способ полярности влияет на температуру поверхности металла. При прямой полярности величина плавления будет выше, чем при обратном подключении. Разница составляет 1000 градусов.

Использовать схему с прямой полярностью следует при работе с тонким металлом, а с обратной, если работаете с массивными деталями. При обратной полярности происходит интенсивное выделение тепла.